ГОСТ Р 50.05.04-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Унифицированные методики. Ультразвуковой контроль сварных соединений из стали аустенитного класса

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of examination. Unified procedures. Ultrasonic examination of austenitic steel welded joints

ОКС 27.120

Дата введения 2018-03-01

Предисловие

1 РАЗРАБОТАН Государственной корпорацией по атомной энергии "Росатом"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 февраля 2018 г. N 100-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт взаимосвязан со стандартами, входящими в систему стандартов "Система оценки соответствия в области использования атомной энергии".

1 Область применения

1.1 Настоящий стандарт устанавливает требования к проведению неразрушающего ультразвукового контроля аустенитных сварных соединений, а также к средствам (в том числе измерений) и организации контроля, оценке и оформлению результатов контроля.

1.2 Настоящий стандарт распространяется на ультразвуковой контроль сварных соединений из сталей марок 08Х18Н9, 09Х18Н9, 10Х18Н9, 12Х18Н9, 08Х18Н10, 03Х16Н9М2, 08Х16Н11М3, 10Х18Н12МЗЛ, 10Х18Н9ТЛ, 12Х18Н9Т, 12Х18Н9ТЛ, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13МЗТ, 10Х18Н12МЗТЛ (перечисленные стали в дальнейшем именуются "стали аустенитного класса") оборудования и трубопроводов атомных энергетических установок (АЭУ) и других элементов атомных станций (АС), выполненных в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих:

- требования к сварке и наплавке оборудования и трубопроводов АЭУ;

- правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже;

- правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

1.3 Настоящий стандарт не распространяется на ультразвуковой контроль сварных соединений литых изделий из аустенитных сталей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.596 Государственная система обеспечения единства измерений. Метрологическое обеспечение измерительных систем. Основные положения

ГОСТ Р 50.05.02-2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных покрытий

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения. Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50.05.15, ГОСТ Р ИСО 5577, а также следующие термины с соответствующими определениями:

3.1 головная волна: Продольная волна, распространяющаяся вдоль контактной (и/или донной) поверхности контролируемого элемента (среды), и сопутствующие ей боковые (продольная и поперечная) волны.

3.2 эхо-сигнал; эхо-сигнал от отражателя; сигнал: Ультразвуковой сигнал, принятый пьезоэлектрическим преобразователем ультразвуковой волны, отраженной от несплошности, неоднородности или границы раздела сред в объекте контроля, и отображенный на экране дефектоскопа.

3.3 условный размер (протяженность, ширина, высота) несплошности: Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

3.4 угол ввода: Угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющей центр цилиндрического отражателя с точкой выхода луча при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя наибольшая.

3.5 структурные шумы: Возникновение в зоне контроля на экране дефектоскопа двух или более импульсов, амплитуда и местоположение которых быстро изменяются (отсутствует огибающая) при перемещении преобразователя на 2-3 мм перпендикулярно оси аустенитных сварных соединений.

3.6 эхо-импульсный способ: Метод ультразвукового контроля, который основывается на анализе эхо-сигналов, отраженных от несплошностей.

3.7 боковой цилиндрический отражатель: Искусственный отражатель в виде боковой поверхности цилиндрического отверстия, ось которого перпендикулярна направлению падения ультразвуковой волны.

3.8 браковочный уровень чувствительности: Уровень чувствительности, при превышении которого выявленная несплошность относится к дефекту (бракуется по амплитудному признаку).

3.9 контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству.

3.10 поисковый уровень чувствительности: Уровень чувствительности, устанавливаемый при поиске несплошностей.

4 Сокращения

В настоящем стандарте используются следующие сокращения:

АС - атомная станция;

АСС - аустенитные сварные соединения;

АЭУ - атомная энергетическая установка;

БЦО - боковой цилиндрический отражатель;

КД - конструкторская документация;

КО - калибровочный образец;

НО - настроечный образец;

НП - наклонный ПЭП;

ОК - объект контроля;

ПГВ - преобразователь головных волн;

ПКД - проектно-конструкторская документация;

ПТД - производственно-техническая документация;

ПЭП - пьезоэлектрический преобразователь;

РС - раздельно-совмещенный;

С - совмещенный;

СС - сварное соединение;

УЗ - ультразвуковой (ультразвуковая);

УЗК - ультразвуковой контроль;

ТКК - технологическая карта контроля.

5 Общие положения

5.1 Общие требования

5.1.1 УЗК по унифицированной методике (далее - методике), представленной в настоящем стандарте, обеспечивает выявление несплошностей АСС, расположенных в наплавленном металле, по границам сплавления СС и околошовной зоне основного металла, размер которой определяется в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже, и федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля основного металла, СС и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

5.1.2 Применение методики УЗК, изложенной в настоящем стандарте, при изготовлении и монтаже допускается только при невозможности проведения контроля АСС радиографическим методом.

5.1.3 При изготовлении, монтаже и эксплуатации трубопроводов из сталей аустенитного класса оценка качества по результатам контроля, выполненного в соответствии с настоящей методикой, проводится в соответствии с требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля основного металла, СС и наплавленных поверхностей.

5.1.4 В настоящем стандарте изложен эхо-импульсный способ контроля (эхо-метод) прямым и однократно отраженным лучом АСС с повышенным уровнем структурных шумов на основе применения поперечных, продольных и головных волн с помощью совмещенных и раздельно-совмещенных УЗ-преобразователей.

5.1.5 По настоящему стандарту контролю подвергаются стыковые сварные соединения с номинальной толщиной свариваемых ОК от 4,5 до 100 мм включительно с радиусом кривизны околошовной наружной поверхности не менее 100 мм для продольных швов и не менее 25 мм для кольцевых.

5.1.6 Настоящий стандарт устанавливает технологию ручного УЗ-контроля сварных соединений без подкладных колец, выполненных электродуговой, аргонодуговой и комбинированной (электродуговая + аргонодуговая) сваркой с полным проплавлением корня шва.

5.1.7 Возможность контроля сварных соединений из аустенитных сталей в соответствии с настоящим стандартом должна быть установлена в соответствии с методикой, содержащейся в приложении А.

5.1.8 Сварные соединения, деформированный металл-литье контролируют только со стороны деформированного металла.

5.1.9 УЗК АСС может проводиться как при наличии, так и при отсутствии усиления на наружной поверхности СС.

5.1.10 УЗК АСС на поперечные несплошности проводят, если это предусмотрено КД, ПКД или требованиями, указанными в таблице 3 ГОСТ Р 50.05.02-2018.

5.1.11 При контроле АСС трубопроводов диаметром менее 300 мм следует использовать притертые ПЭП.

5.1.12 УЗК не гарантирует выявление несплошностей на фоне мешающих отражателей в виде неровностей усиления и корневой части шва, конструктивных элементов свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их обнаружения и идентификации. Не гарантируется выявление несплошностей в пределах мертвой зоны ПЭП, а также непосредственно под усилением сварного шва.

5.1.13 Работы по УЗК АСС должны быть организованы в соответствии с пунктом 5.2 ГОСТ Р 50.05.02-2018.

5.2 Общие требования при подготовке к УЗК

5.2.1 Подготовка поверхности ОК для проведения УЗК и рабочего места контролера осуществляется соответствующими службами завода-изготовителя или эксплуатирующей организацией ОК и в обязанности контролера не входит.

5.2.2 УЗК АСС по настоящему стандарту должен проводиться по ТКК (технологической инструкции), разработанной в соответствии с требованиями настоящего стандарта.

5.2.3 ТКК (технологические инструкции) должен разрабатывать специалист, квалификация которого подтверждена в соответствии с требованиями ГОСТ Р 50.05.11, имеющий право выдачи заключения по результатам контроля или право аттестации специалистов.

5.2.4 Каждая ТКК (технологическая инструкция) должна быть подписана разработчиком, а также руководителем подразделения (службы контроля), выполняющего контроль.

5.2.5 Для серии однотипных АСС может быть составлена одна ТКК или технологический процесс.

5.2.6 ТКК должна содержать следующие сведения:

- наименование организации (подразделения) разработчика ТКК;

- наименование организации, в которой проводится УЗК;

- наименование ОК;

- обозначение чертежа или схемы ОК;

- эскиз АСС ОК;

- разделку АСС;

- материал ОК (основной и сварочный);

- способ сварки в соответствии с нормативными документами;

- тип сварного соединения;

- объем контроля АСС;

- степень контроледоступности;

- методическую документацию, в соответствии с которой проводится контроль;

- документ с нормами оценки качества - параметры несплошностей, подлежащие определению;

- схему и направления прозвучивания;

- схему сканирования;

- применяемые средства контроля (УЗ-дефектоскоп, ПЭП, НО);

- характеристики уровней чувствительности;

- способ настройки чувствительности;

- фамилию, инициалы, подпись, сведения об аттестационном удостоверении разработчика ТКК;

- фамилию, инициалы, подпись лица, утвердившего ТКК.

ТКК может быть дополнена другими сведениями, предусмотренными на предприятии.

6 Требования к контролю

6.1 Методики и операции ультразвукового контроля

6.1.1 При УЗК АСС применяют следующие операции прозвучивания:

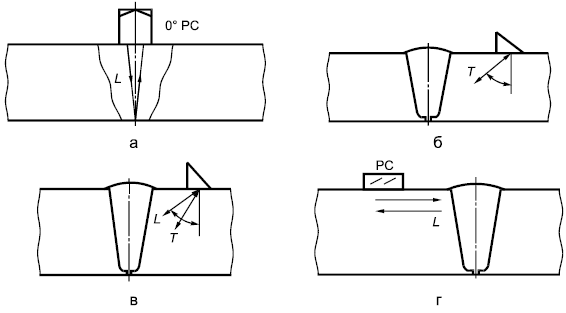

а) продольными УЗ-волнами, которые распространяются в ОК по нормали (0°) к поверхности ввода (см. рисунок 1а);

б) поперечными УЗ-волнами, которые распространяются в ОК под углом к нормали поверхности ввода (см. рисунок 1б);

в) продольными УЗ-волнами, которые распространяются в ОК под углом к нормали поверхности ввода (см. рисунок 1в);

г) головными волнами (см. рисунок 1г).

6.1.2 УЗК АСС продольными УЗ-волнами, которые распространяются в ОК по нормали к поверхности ввода (0°), проводят при снятом усилении со стороны поверхности ввода.

|

Рисунок 1 - Операции прозвучивания

6.2 Ультразвуковой контроль стыковых сварных соединений

6.2.1 В зависимости от номинальной толщины АСС при выборе типа ПЭП необходимо руководствоваться таблицей 1.

Таблица 1 - Выбор ПЭП в зависимости от номинальной толщины АСС

Номинальная толщина сварного соединения, мм | Тип волны | ПЭП |

От 4,5 до 10,0 включ. | Поперечная | С или РС |

Св. 10,0 до 20,0 включ. | Поперечная и/или продольная, головная | С или РС, ПГВ |

Св. 20,0 до 40,0 включ. | Продольная | С или РС |

Св. 40,0 до 100,0 включ. | Продольная | РС |

6.2.2 Выбор частоты и угла ввода НП для проведения УЗК осуществляется в соответствии с таблицей 2 и прямого РС ПЭП - в соответствии с таблицей 3.

6.2.3 Для проведения УЗК АСС с номинальной толщиной стенки более 10,0 мм и до 20,0 мм включительно применяется ПЭП, возбуждающий и принимающий головные волны частотой 1,8 МГЦ.

6.2.4 УЗК АСС прямым РС ПЭП проводится только при снятом усилении со стороны поверхности ввода УЗ-волн.

Таблица 2 - Параметры НП (номинальные значения) при УЗК АСС

Номинальная толщина сварного соединения | Частота, МГц | Угол ввода, град | |

прямым лучом | однократно- | ||

От 4,5 до 10,0 включ. | 4,0 | 70° | 70° |

Св. 10,0 до 20,0 включ. | 2,5 | 60° | 60° |

Св. 20,0 до 40,0 включ. | 1,5 | 45° | Не допускается |

Св. 40,0 до 100,0 включ. | 0,5 | 40° | Не допускается |

Таблица 3 - Параметры прямых PC ПЭП (номинальные значения) при УЗК АСС

Номинальная толщина сварного соединения, мм | Частота, МГц |

От 4,5 до 10,0 включ. | 4,0 |

Св. 10,0 до 20,0 включ. | 2,5 |

Св. 20,0 до 40,0 включ. | 1,5 |

Св. 40,0 до 100,0 включ. | 0,5 |

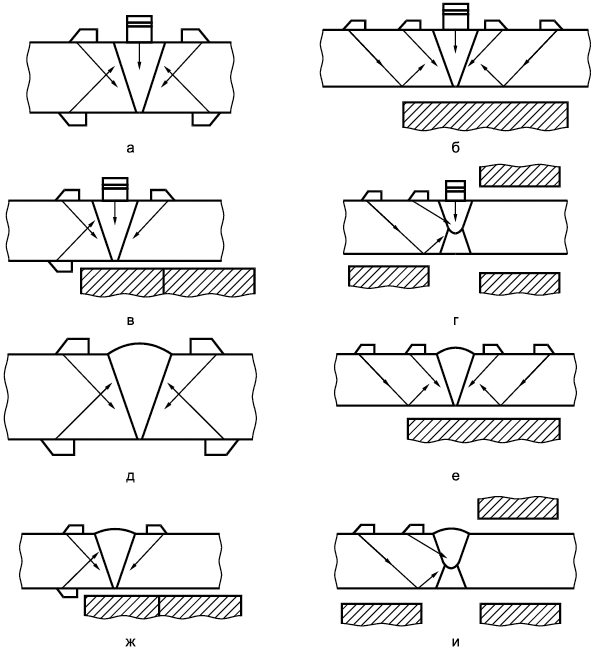

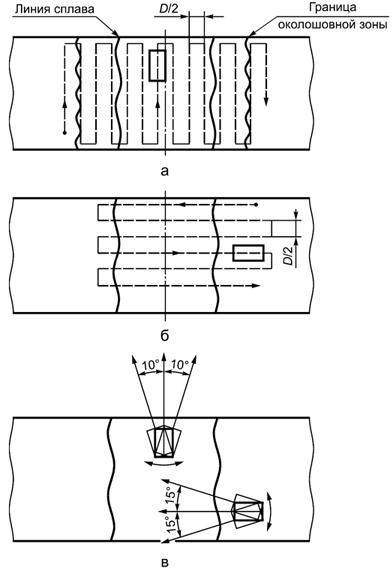

6.2.5 Для УЗК АСС конструкций, сваренных из листового проката (пластин), применяются схемы контроля, представленные на рисунке 2а-и.

6.2.6 Для УЗК АСС оборудования и трубопроводов применяются схемы контроля, представленные на рисунке 2б, г, е, и.

6.2.7 Выбор соответствующих схем контроля обуславливается номинальной толщиной стенки АСС, доступом и наличием на нем усиления.

6.2.8 Продольные стыковые сварные соединения оборудования цилиндрической формы и трубопроводов контролируют с учетом указаний, приведенных в приложении Б ГОСТ Р 50.05.02-2018.

6.2.9 Для АСС с номинальной толщиной стенок от 20,0 мм до 100,0 мм контроль приповерхностного слоя (от 1,0 до 15,0 мм) рекомендуется выполнять головными волнами.

|

Рисунок 2 - Схемы УЗК стыковых АСС наклонными и прямым С или РС ПЭП

6.2.10 Проведение УЗК с одной стороны или с одной поверхности сканирования однократно отраженным лучом допускается в случаях, когда конструкция аустенитного сварного соединения или основной металл одного из элементов не позволяют провести УЗК с обеих сторон (поверхностей) СС. Это должно быть отражено в ТКК (технологической инструкции).

6.2.11 Степень контроледоступности АСС определяется представителем службы неразрушающего контроля в зависимости от ограничений, налагаемых конструкцией контролируемого ОК на возможность установки и пределы перемещения ПЭП согласно указаниям пунктов 6.8, 6.8.2 и 6.8.3 (6.8.3.1-6.8.3.4) ГОСТ Р 50.05.02-2018, и указывается в карте контроля.

6.3 Ультразвуковой контроль аустенитных сварных соединений на поперечные несплошности

6.3.1 УЗК АСС на поперечные несплошности проводят, если это предусмотрено КД, ПКД или требованиями, указанными в таблице 3 ГОСТ Р 50.05.02-2018.

6.3.2 Для УЗК стыковых сварных соединений на поперечные несплошности применяются наклонные совмещенные и раздельно-совмещенные ПЭП, а также ПГВ.

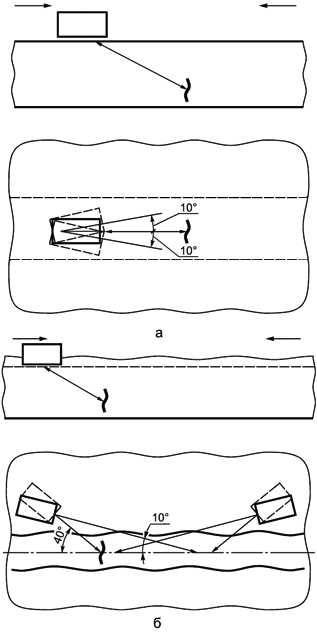

6.3.3 УЗК стыковых сварных соединений со снятым усилением проводят ПЭП, ориентированным вдоль оси шва. Сканирование осуществляется в двух взаимно противоположных направлениях по всей ширине контролируемой зоны. В процессе УЗК ПЭП поворачивают относительно своей оси на угол от 0° до 10° в обе стороны. При этом шаг сканирования во всех направлениях не должен превышать половины диаметра (ширины) пьезоэлемента для совмещенных наклонных ПЭП и не более 8,0 мм для наклонных РС ПЭП и ПГВ (см. рисунок 3а).

|

Рисунок 3 - Схемы УЗК стыковых АСС на поперечные несплошности

6.3.4 УЗК стыковых сварных соединений, выполненных с усилением шва, проводят сплошным сканированием НП в секторе от 10° до 40° относительно продольной оси шва в двух взаимно противоположных направлениях (см. рисунок 3б).

6.3.5 Скорость сканирования не должна превышать 50 мм/с.

6.4 Требования к объектам ультразвукового контроля

6.4.1 Для каждого СС, подлежащего УЗК, должен быть определен объем контроля по протяженности. При наличии неконтролируемых из-за недоступности участков СС УЗК считается выполненным в неполном объеме, а недоступные участки отмечаются в отчетной документации по контролю с указанием их координат и протяженности.

6.4.2 Степень контроледоступности сечения АСС должна быть определена в зависимости от ограничений, налагаемых конструкцией контролируемого изделия на возможность установки и пределы перемещения ПЭП в соответствии с пунктом 6.8.3 ГОСТ Р 50.05.02-2018.

6.4.3 УЗК СС труб с внутренней расточкой однократно отраженным лучом возможен, если длина () цилиндрической части расточки не менее

![]() мм, где

мм, где - номинальная толщина стенки трубы;

- угол ввода;

- половина ширины усиления шва;

- ширина околошовной зоны, подлежащей УЗК, определяется требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже, и федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля основного металла, СС и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

При меньших размерах расточки УЗК АСС проводят только прямым лучом при удаленном усилении, что должно быть отражено в ТКК (технологическом процессе).

6.4.4 Поверхности сканирования АСС в зоне перемещения ПЭП с обеих сторон сварного шва должны быть очищены от пыли, грязи, окалины. С них должны быть удалены забоины и неровности по всей длине контролируемого участка.

6.4.5 Ширина подготовленной под УЗК зоны с каждой стороны шва должна быть не менее ![]() при контроле прямым лучом и не менее

при контроле прямым лучом и не менее ![]() при контроле однократно отраженным лучом, где

при контроле однократно отраженным лучом, где - толщина сварного соединения;

- угол ввода;

- ширина участков основного металла, подлежащих контролю, прилегающих к сварному соединению (околошовная зона),

- длина контактной поверхности ПЭП,

- величина стрелы ПЭП, определяемой по пункту 8.8 ГОСТ Р 55724-2013.

6.4.6 Для проведения УЗК поверхность сканирования должна быть обработана до шероховатости не более 6,3 мкм (

40). Шероховатость донной поверхности для УЗК однократно отраженным лучом должна быть не более

80 (

20 мкм), если она доступна для механической обработки.

6.4.7 Волнистость (отношение максимальной стрелы прогиба к периоду волнистости) поверхности сканирования не должна превышать 0,015.

6.4.8 Усиление шва должно быть удалено и выровнено с поверхностью основного металла в следующих случаях:

- при номинальной толщине АСС 40 мм и более;

- для оборудования цилиндрической формы и трубопроводов с диаметром более 350,0 мм и номинальной толщиной стенки 40,0 мм и более;

- если одна из сторон АСС недоступна для УЗК и УЗК однократно отраженным лучом невозможен;

- если ширина усиления не позволяет прозвучивать корень шва прямым центральным лучом или все сечение центральным лучом.

6.4.9 Для разнотолщинных АСС усиление шва допускается не удалять.

7 Требования к средствам контроля и образцам

7.1 При проведении УЗК используют:

- ультразвуковые дефектоскопы с комплектом ПЭП и соединительными кабелями;

- настроечные образцы;

- вспомогательные устройства, приспособления и материалы.

7.2 Указания по метрологическому обеспечению средств контроля должны соответствовать требованиям ГОСТ 50.05.16.

7.3 Проверку работоспособности дефектоскопа и ПЭП проводят до начала, после окончания и через каждые два часа работы. В случае обнаружения несоответствия в параметрах настройки должен быть выполнен повторный УЗК с момента предыдущей успешной проверки.

7.4 Для УЗК АСС применяются настроечные образцы:

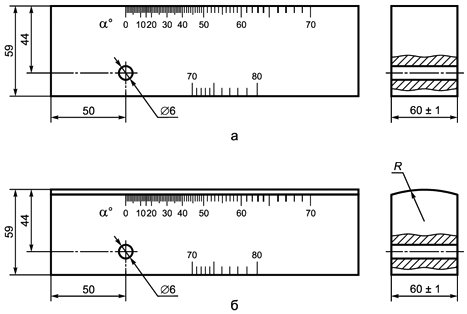

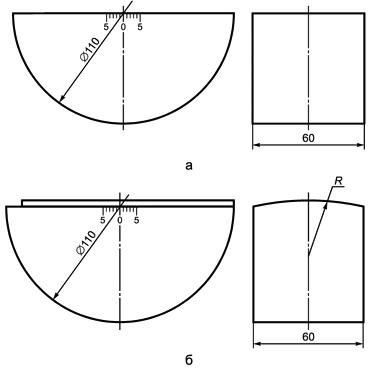

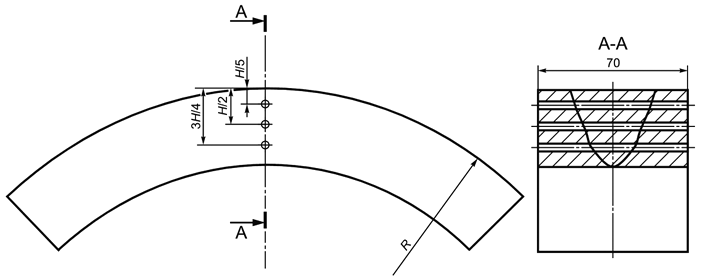

7.4.1 Для определения параметров наклонных ПЭП (С и РС) применяются настроечные образцы НО-СО-2Ау (см. рисунок 4а) и НО-СО-3Ау (см. рисунок 5а).

7.4.1.1 НО следует изготавливать из того же материала, что и контролируемое изделие.

7.4.1.2 Настроечный образец НО-СО-2Ау применяют для определения угла ввода наклонных ПЭП, настройки диапазона развертки экрана УЗ-дефектоскопа и чувствительности.

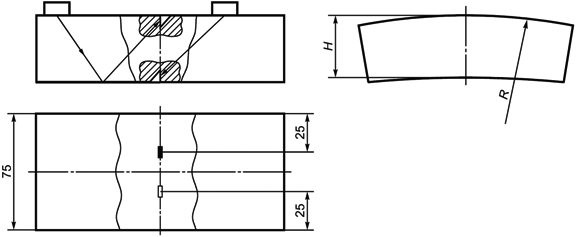

7.4.1.3 Настроечный образец НО-СО-3Ау применяют для определения точки выхода луча и стрелы ПЭП, настройки диапазона развертки экрана УЗ-дефектоскопа и чувствительности.

7.4.1.4 Ширина настроечных образцов НО-СО-2Ау и НО-СО-3Ау составляет не менее 60,0 мм, а остальные размеры аналогичны КО СО-2 и СО-3.

7.4.1.5 Для притертых ПЭП применяют НО-СО-2Ау (см. рисунок 4б) и НО-СО-3Ау (см. рисунок 5б) с радиусом , соответствующим наружному диаметру ОК.

|

а - с плоской поверхностью; б - с радиусом наружной поверхности

Рисунок 4 - Эскиз настроечного образца НО-СО-2Ау

|

а - с плоской поверхностью; б - с радиусом наружной поверхности

Рисунок 5 - Эскиз настроечного образца НО-СО-3Ау

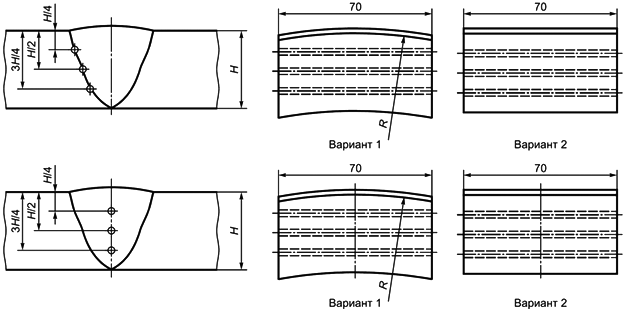

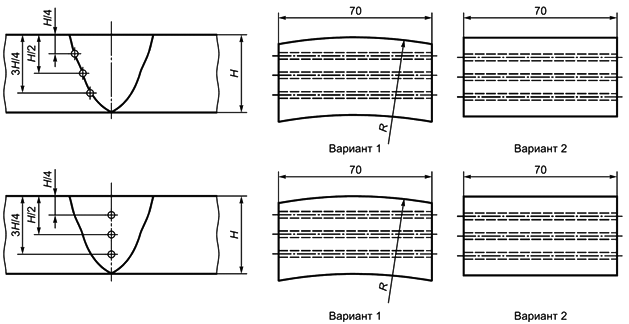

7.4.2 Для настройки параметров УЗК АСС применяются комплект НО (см. рисунок 6). Вариант 1 - НО для УЗК трубопроводов и ОК цилиндрической формы, а вариант 2 - НО для УЗК листовых конструкций ОК.

7.4.2.1 НО должен:

- быть изготовлен из основного металла, что и контролируемое АСС;

- иметь СС, выполненное по той же технологии;

- иметь номинальную толщину стенки, соответствующую номинальной толщине стенки ОК;

- повторять геометрию контролируемого ОК.

7.4.2.2 В НО должны быть выполнены искусственные БЦО с размерами, определенными в требованиях федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже и правила контроля основного металла, СС и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС, или КД. В таблице 4 указаны рекомендуемые размеры и места расположения БЦО.

7.4.2.3 Один из НО должен содержать БЦО, расположенный на глубине 7,0 мм для настройки параметров преобразователя головной волны. Диаметр БЦО выбирается в соответствии с таблицей 4 в зависимости от номинальной толщины ОК (диаметр БЦО выбирают в соответствии с 7.4.2).

7.4.2.4 Расположение БЦО в НО должно обеспечивать настройку прямого С и PC ПЭП для УЗК АСС со снятым усилением.

Таблица 4 - Размеры и расположение БЦО в НО

Номинальная толщина стенки, мм | Диаметр БЦО, мм | Глубина расположение центра БЦО в НО | |

По центру АСС | По линии сплавления | ||

1 | 2 | 3 | 4 |

От 4,5 до 10,0 включ. | 2,0 | ||

Более 10,0 до 20,0 включ. | 3,0 |

|

|

Более 20,0 до 40,0 включ. | 4,0 |

|

|

Более 40,0 до 100,0 включ. | 5,0 |

|

|

Примечание - | |||

7.4.2.5 Длина НО выбирается таким образом, чтобы возможно было провести настройку параметров УЗК (диапазон развертки, координат и чувствительности) на прямом и однократно отраженном луче. Ширина НО не менее 60,0 мм.

|

а - НО для УЗК АСС с усилением

|

б - НО для УЗК АСС без усиления для НП

|

в - НО для УЗК АСС без усиления для прямого РС ПЭП и ПГВ

|

г - НО для УЗК АСС на поперечные несплошности

Рисунок 6 - Пример комплекта настроечных образцов для УЗК АСС с номинальной толщиной стенки более 20,0 до 40,0 мм включительно: Вариант 1 - УЗК трубопроводов и ОК цилиндрической формы; Вариант 2 - УЗК листовых конструкций ОК

7.4.2.6 Для АСС с номинальной толщиной от 4,5 до 10,0 мм включительно в НО допускается использовать угловые отражатели (паз, зарубка). Отражатели в этом случае выполняются на наружной и внутренней поверхности образца со снятым усилением корня АСС. Отражатели располагаются на оси АСС на внутренней и наружной поверхностях и по линии сплавления на наружной поверхности. Выбор размеров углового отражателя (паз, зарубка) для настройки чувствительности проводят в соответствии с приложением Ж ГОСТ Р 50.05.02-2018 по следующему алгоритму:

- согласно пункту Ж.2.4 ГОСТ Р 50.05.02-2018 определяем площадь плоскодонного отверстия, которая соответствует выполненному БЦО;

- согласно пункту Ж.2.5 ГОСТ Р 50.05.02-2018 определяем площадь углового отражателя (паз, зарубка), которая соответствует площади плоскодонного отверстия, а затем его размеры (длинавысота).

Допускается определять размеры углового отражателя экспериментально, путем сравнения амплитуд эхо-сигналов от БЦО и углового отражателя. Амплитуды эхо-сигналов БЦО и углового отражателя должны совпадать с отклонением ±1,0 дБ.

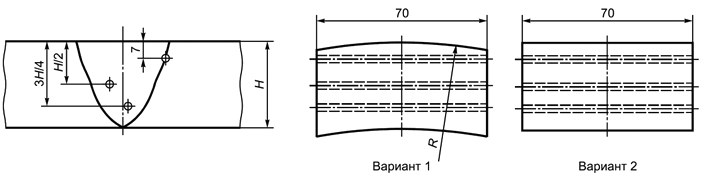

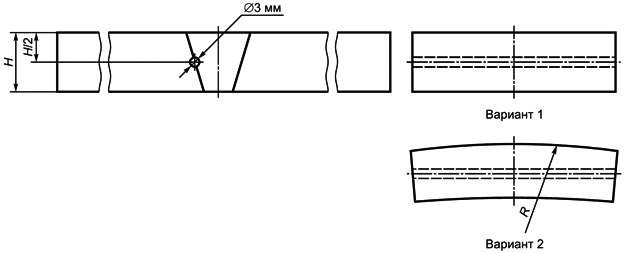

7.4.3 Для определения контролепригодности АСС применяется комплект настроечных образцов (см. рисунок 7а, б).

7.4.3.1 На НО для определения контролепригодности АСС усиление на наружной поверхности и выпуклость корня шва должны быть удалены.

7.4.3.2 В НО для определения контролепригодности АСС с номинальной толщиной стенки от 4,5 до 10,0 мм включительно должны быть выполнены зарубки или пазы с размерами 2,0х1,0 мм (длинаглубина) (см. рисунок 7а).

7.4.3.3 В НО для определения контролепригодности АСС с номинальной толщиной стенки более 10,0 мм должны быть выполнены БЦО диаметром, указанным в таблице 4 (см. рисунок 7б).

7.4.4 НО проверяют на отсутствие несплошностей методами НК перед выполнением отражателей (БЦО, зарубка, паз).

7.4.5 Ультразвуковой контроль заготовки НО проводят до выполнения отражателей (БЦО) с фиксированием максимальной амплитуды прохождения УЗ-волн через наплавленный металл АСС и определения амплитуды структурных шумов от АСС.

7.4.6 Допуски на БЦО и линейные размеры образцов указаны в пункте 6.9.6 ГОСТ Р 50.05.02-2018.

|

а - НО для АСС с номинальной толщиной стенки от 4,5 до 10,0 мм

|

б - НО для АСС с номинальной толщиной стенки более 10,0 мм: вариант 1 - для УЗК листовых конструкций; вариант 2 - для УЗК трубопроводов и ОК цилиндрической формы

Рисунок 7 - Эскиз НО для определения контролепригодности

8 Требования к персоналу, выполняющему ультразвуковой контроль

Ультразвуковой контроль сварных соединений из стали аустенитного класса должен выполнять персонал, удовлетворяющий требованиям ГОСТ Р 50.05.11.

9 Проведение контроля

9.1 Подготовка к проведению контроля

9.1.1 Ознакомление с объектом контроля

9.1.1.1 Перед началом УЗК контролер обязан:

- получить задание (заявку) на контроль с указанием типа, номера сварного соединения, его расположения на контролируемом объекте (узле, трубопроводе), объема контроля, номинальной толщины и диаметра сварных элементов, номера чертежа и перечня конструктивных отклонений, влияющих на контроледоступность соединения;

- ознакомиться с ТКК (технологической инструкцией), конструкцией и особенностями технологии выполнения АСС, а также с документацией, в которой указаны допущенные отклонения от установленной технологии и, если имеются, результаты предшествующего контроля;

- убедиться в отсутствии недопустимых наружных несплошностей;

- убедиться, что ширина усиления соответствует требованиям федеральных норм и правил в области использования атомной энергии, устанавливающим требования к сварке и наплавке оборудования и трубопроводов АЭУ, а ширина подготовленной под УЗК зоны - требованиям 6.4.5;

- определить контролепригодность АСС по приложению А.

9.1.1.2 Если АСС ранее подлежало УЗК при эксплуатации ОК, то контролепригодность допускается не определять.

9.1.2 Разметка изделия

9.1.2.1 Контролируемое соединение должно быть размечено.

9.1.2.2 Разметка должна быть предусмотрена технологическим процессом изготовления или условиями проведения УЗК ОК.

9.1.2.3 При снятом усилении с наружной поверхности необходимо определить и отметить границы шва АСС.

9.1.2.4 При необходимости АСС разбивается на участки, и каждый участок должен быть промаркирован. Количество участков определяется длиной контролируемого АСС.

9.1.2.5 Необходимо промаркировать начало и направление отсчета АСС на ОК.

9.1.2.6 Количество и границы участков, а также начало и направление отсчета АСС должны быть указаны в ТКК.

9.1.2.7 Кольцевые сварные соединения трубопроводов рекомендуется разбивать на участки по аналогии с часовым циферблатом.

9.1.3 Последовательность операций УЗК АСС:

- определение параметров ПЭП;

- установка высоты уровня измерительного строба на экране УЗ-дефектоскопа;

- настройка глубиномера и диапазона развертки (скорость развертки) экрана УЗ-дефектоскопа;

- настройка чувствительности для проведения УЗК АСС;

- проведение УЗК;

- анализ результатов;

- оценка условных размеров несплошностей.

9.1.3.1 На образцах НО-СО-2Ау и НО-СО-3Ау необходимо определить параметры наклонных ПЭП (угол ввода, точка выхода, стрела).

9.1.3.2 Требуется установить уровень измерительного строба по высоте экрана УЗ-дефектоскопа (измерительный строб).

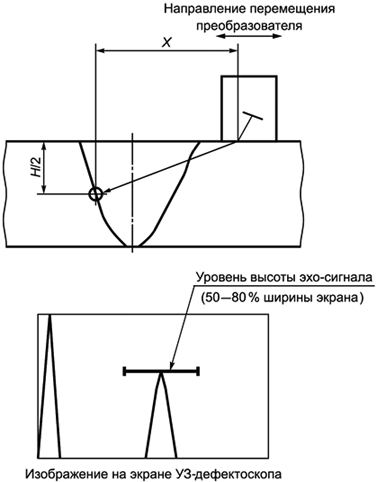

9.1.3.2.1 Высота уровня измерительного строба должна устанавливаться на 50-80% высоты экрана УЗ-дефектоскопа.

9.1.3.2.2 Конец строба должен соответствовать максимальной глубине залегания несплошности, и располагаться на 70-80% ширины экрана УЗ-дефектоскопа.

9.1.3.3 Проводят настройку глубиномера и диапазона развертки (скорость развертки) экрана УЗ-дефектоскопа.

9.1.3.3.1 Настройку диапазона развертки проводят по отражателям в НО.

9.1.3.3.2 Настройку диапазона развертки проводят таким образом, чтобы эхо-сигналы от всех БЦО НО находились в пределах экрана УЗ-дефектоскопа.

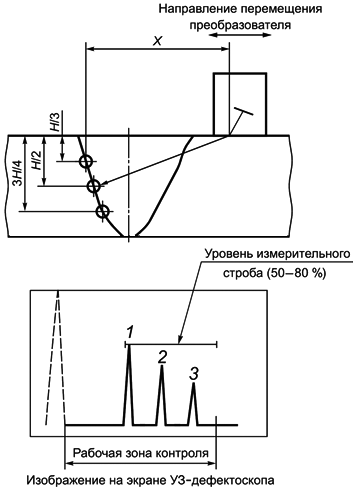

9.1.3.3.3 Настройку диапазона развертки при УЗК сварных соединений толщиной до 10,0 мм включительно рекомендуется проводить по угловым отражателям в НО согласно схеме, приведенной на рисунке 8. Размеры углового отражателя (паз или зарубка) приведены в 7.4.3.2 на НО для определения контролепригодности.

|

Рисунок 8 - Настройка по угловым отражателям

9.1.3.3.4 Настройку диапазона развертки при УЗК СС с номинальной толщиной свыше 10,0 мм проводят по глубиномеру дефектоскопа. При этом границы рабочей зоны экрана (зона контроля) устанавливаются по значениям минимально и максимально возможной глубины залегания несплошностей (см. рисунок 9).

9.1.3.3.5 Допускается настраивать диапазон развертки экрана УЗ-дефектоскопа по эхо-сигналу от прямого угла торца НО.

9.1.3.3.6 Настройку глубиномера проводят в соответствии с инструкцией по эксплуатации УЗ-дефектоскопа по эхо-сигналам от вогнутой поверхности НО-СО-3Ау, или БЦО НО-СО-2Ау, или БЦО в НО на различной глубине залегания.

9.1.3.3.7 Для наклонных ПЭП требуется определить и зафиксировать по показаниям УЗ-дефектоскопа параметры [глубину залегания () и расстояние до БЦО (

)] УЗК для всех БЦО НО, расположенных:

- по линии сплавления до наплавленного металла АСС;

- по центру АСС;

- через наплавленный металл АСС.

|

Рисунок 9 - Настройка диапазона развертки по БЦО

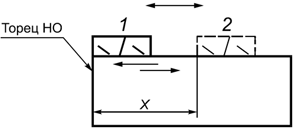

9.1.3.3.8 Настройку диапазона развертки для УЗК АСС ПГВ проводят по отражению головных волн от торца НО:

- устанавливают ПГВ на НО так, чтобы передняя грань ПЭП совпадала с торцом образца (см. рисунок 10);

- появившийся на экране эхо-сигнал соответствует отражению головной волны от торца НО, усилением УЗ-дефектоскопа устанавливают его вершину на определенный уровень измерительного строба (50-80%);

- совмещают передний фронт строба с передним фронтом эхо-сигнала;

- перемещают ПГВ от торца НО в сторону АСС на расстояние, равное ширине усиления шва (расстояние на рисунке 10);

- усилением УЗ-дефектоскопа устанавливают эхо-сигнал на определенный уровень измерительного строба;

- совмещают задний фронт строба с задним фронтом эхо-сигнала от торца;

- устанавливают диапазон развертки так, чтобы окончание строба располагалось на 60-70% ширины экрана УЗ-дефектоскопа.

|

Рисунок 10 - Настройка диапазона развертки ПГВ

9.1.3.4 Настройка чувствительности для проведения УЗК АСС

9.1.3.4.1 Настройку чувствительности проводят отдельно для каждого типа преобразователей в целях выявления несплошностей, подлежащих фиксации в данном сварном соединении.

9.1.3.4.2 Для настройки чувствительности УЗК АСС используются НО с выполненными в них искусственными отражателями:

- угол между вертикальным пазом прямоугольного сечения, выполненного перпендикулярно донной или контактной поверхности настроечного образца;

- боковое цилиндрическое отверстие;

- вогнутая поверхность НО-СО-3Ау.

9.1.3.4.3 При настройке устанавливают следующие уровни чувствительности:

а) браковочный, на котором проводится оценка обнаруженной несплошности по амплитуде эхо-сигнала.

Браковочный уровень устанавливается требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже, и федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля основного металла, СС и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС;

б) контрольный, на котором проводятся измерения условных размеров обнаруженных несплошностей.

Контрольный уровень устанавливается путем повышения чувствительности на 6 дБ от браковочного;

в) поисковый, на котором проводится поиск несплошностей.

Поисковый уровень устанавливается путем повышения чувствительности на 6 дБ от контрольного.

9.1.3.4.4 Для определения амплитуды эхо-сигнала браковочного уровня требуется установить измерительный строб по высоте экрана УЗ-дефектоскопа равным 50-80%.

9.1.3.4.5 Настройка чувствительности прямого РС-преобразователя:

- установить ПЭП на НО и получить эхо-сигнал от БЦО;

- последовательно перемещая ПЭП по поверхности НО и определяя максимумы амплитуд эхо-сигналов от БЦО, залегающих на заданных глубинах, определить для них опорный уровень;

- зафиксировать показания амплитуды от каждого БЦО, расположенного на заданной глубине;

- определить амплитуду браковочного уровня для заданной глубины залегания на установленном уровне высоты экрана;

- установить контрольный и поисковый уровень.

9.1.3.4.6 Настройка чувствительности наклонных ПЭП:

- установить наклонный ПЭП на НО;

- последовательно перемещая наклонный ПЭП по поверхности НО, определить максимумы амплитуд эхо-сигналов каждого БЦО;

- опорный уровень для наклонных ПЭП определяется отдельно для каждого БЦО (по линии сплавления до наплавленного металла АСС; по центру АСС; через наплавленный металл АСС) и глубин их залегания;

- определить амплитуду браковочного уровня для заданной глубины залегания на установленном уровне высоты экрана;

- установить контрольный и поисковый уровень.

9.1.3.4.7 Настройка чувствительности преобразователем головных волн:

- установить ПГВ со стороны наплавленного металла АСС над БЦО, залегающим на глубине 7,0 мм, и получить от него эхо-сигнал;

- перемещая ПЭП по поверхности НО, определить максимум амплитуды эхо-сигнала от БЦО на установленном уровне высоты экрана;

- определить амплитуду браковочного, контрольного и поискового уровня.

9.1.3.4.8 Уровень чувствительности для каждого типа преобразователей фиксируется относительно эхо-сигнала от вогнутой поверхности НО-СО-3Ау или БЦО диаметром 6,0 мм НО-СО-2Ау.

9.1.3.4.9 Настройку чувствительности при УЗК АСС с номинальной толщиной от 4,5 до 10,0 мм проводят на НО с БЦО. Допускается проводить настройку чувствительности при УЗК АСС по угловым отражателям (см. рисунок 8) при условии выполнения требований 7.4.2.6.

9.1.3.4.10 Настройка чувствительности для контроля на поперечные несплошности выполняется в соответствии с 9.1.3.4.6.

9.1.3.4.11 Для НП рекомендуется отобразить в графическом виде зависимость амплитуды эхо-сигналов от БЦО и его глубины залегания при расположении:

- по линии сплавления до наплавленного металла АСС;

- по центру АСС;

- через наплавленный металл АСС.

9.1.3.4.12 При работе с дефектоскопами, обеспечивающими выравнивание эхо-сигналов от одинаковых по размеру несплошностей в зоне контроля с границей отклонения ±1,5 дБ значения амплитуды, настройку чувствительности проводят согласно ГОСТ Р 50.05.02.

9.1.3.4.13 Настройка параметров УЗК продольных АСС трубопроводов и ОК цилиндрической формы проводят по 9.1.3.1-9.1.3.4 с учетом требований приложения Б ГОСТ Р 50.05.02-2018.

9.2 Проведение контроля

9.2.1 УЗК проводят контактным способом, перемещая ПЭП по поверхности ОК.

9.2.2 При невозможности двустороннего доступа допускается контроль с одной стороны от СС.

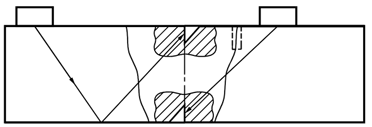

9.2.3 Сканирование АСС с неснятым усилением осуществляется наклонными ПЭП, обеспечивающими прозвучивание прямым и/или отраженным лучом с обеих сторон сварного шва (см. рисунок 11).

9.2.4 Сканирование АСС со снятым усилением осуществляется прямым ПЭП, НП и ПЭП головных волн. При этом контроль проводится непосредственно по поверхности шва и с обеих сторон СС.

9.2.5 В процессе сканирования необходимо обеспечивать постоянный акустический контакт ПЭП с поверхностью.

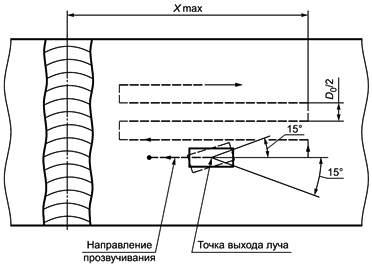

9.2.6 УЗК сварных соединений на продольные несплошности проводят путем возвратно-поступательного перемещения НП и ПГВ по поверхности ОК перпендикулярно продольной оси АСС (см. рисунок 12б). Одновременно с возвратно-поступательным перемещением НП и ПГВ его поворачивают на ±15° относительно собственной оси (см. рисунок 12в).

|

Рисунок 11 - Зона контроля и траектория сканирования АСС с неснятым усилением

9.2.7 УЗК прямым РС ПЭП проводят путем его перемещения по поверхности сварного соединения вдоль или поперек шва. При сканировании РС-преобразователь перемещают так, чтобы экран между излучателем и приемником постоянно находился в положении, перпендикулярном оси СС.

9.2.8 Скорость сканирования не должна превышать 50 мм/с.

9.2.9 Шаг сканирования - не более половины размера (диаметра/ширины) пьезоэлемента для совмещенных наклонных ПЭП и не более 8,0 мм для прямых и наклонных РС ПЭП и ПГВ.

|

а - сканирование на поперечные несплошности; б - сканирование на продольные несплошности; в - поворот ПЭП при продольном и поперечном сканировании; - диаметр (ширина) пьезоэлемента

Рисунок 12 - Сканирование сварного соединения

9.2.10 Сканирование наклонными преобразователями и ПЭП головных волн вдоль продольной оси СС проводят возвратно-поступательным движением, перемещая ПЭП по снятому валику усиления с перекрытием на расстояние околошовной зоны (см. рисунок 12а). Одновременно с возвратно-поступательным движением ПЭП его поворачивают на ±10° относительно собственной оси.

9.2.11 Сканирование АСС, выполненных с усилением шва, на поперечные несплошности проводят сплошным сканированием НП в секторе от 10° до 40° вдоль продольной оси шва по поверхности основного металла ОК в двух встречных направлениях.

9.3 Анализ результатов

9.3.1 Измерение характеристик несплошностей

9.3.1.1 При обнаружении несплошностей с амплитудой эхо-сигнала, равной или большей контрольного уровня, определяют:

- координаты месторасположения несплошностей (глубина залегания, координаты вдоль и поперек оси АСС);

- максимальную амплитуду эхо-сигнала;

- условные размеры несплошности, включая протяженность.

9.3.1.2 Координаты месторасположения измеряются в соответствии пунктом 7.3.1.3 ГОСТ Р 50.05.02-2018. Глубину залегания и расстояние от точки выхода луча определяют с учетом поправок, определенных при настройке глубиномера по 9.1.3.3.7.

9.3.1.3 Амплитуду эхо-сигнала от несплошности измеряют по значениям усиления УЗ-дефектоскопа при установленном уровне высоты экрана.

9.3.1.4 Условную протяженность измеряют в соответствии пунктом 7.3.1.5 ГОСТ Р 50.05.02-2018.

9.3.1.5 Несплошности учитываются раздельно в соответствии с правилами, приведенными в пункте 7.3.1.8 ГОСТ Р 50.05.02-2018.

9.3.1.6 Если в процессе УЗК АСС на каком-либо участке наблюдается высокий уровень эхо-сигналов с характерными признаками структурных шумов, то его проверяют на контролепригодность. Если участок признается неконтролепригодным, то в заключении по результатам контроля отмечаются его длина и местоположение.

9.4 Оценка условных размеров несплошностей

9.4.1 Условные размеры несплошностей оцениваются по амплитуде эхо-сигналов.

9.4.2 Фиксации подлежат несплошности, максимальная амплитуда эхо-сигнала которых равна или превышает контрольный уровень чувствительности.

9.4.3 При обнаружении несплошности с амплитудой, равной или превышающей контрольный уровень чувствительности, сравнивают:

- амплитуду эхо-сигнала от несплошностей, обнаруженных у ближней к ПЭП линии сплавления АСС, сравнивают с амплитудой от соответствующих БЦО НО со стороны основного металла;

- амплитуду эхо-сигнала от несплошностей, обнаруженных в наплавленном металле АСС, необходимо сравнивать с амплитудой от соответствующих БЦО НО, расположенных по центру СС;

- амплитуду эхо-сигнала от несплошностей, обнаруженных через наплавленный металл по линии сплавления АСС соединения, необходимо сравнивать с амплитудой от соответствующих БЦО НО, расположенных по линии сплавления через наплавленный металл АСС.

9.4.4 При контроле головными волнами оценку амплитуды эхо-сигналов от несплошностей проводят по БЦО, залегающему на глубине 7,0 мм.

9.4.5 Сравнение амплитуды эхо-сигнала от несплошностей прямым РС-преобразователем проводят с амплитудой от соответствующего БЦО НО, расположенного на той же глубине залегания, что и обнаруженная несплошность.

9.4.6 Амплитуду эхо-сигнала от поперечной несплошности сравнивают с амплитудой от соответствующего БЦО НО, расположенного на той же глубине залегания, что и обнаруженная несплошность.

10 Учетная и отчетная документация

10.1 Требования к учетной документации

10.1.1 Требования к учетной документации (журналам) по неразрушающему контролю изложены в федеральных нормах и правилах в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже, и в правилах контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций.

10.1.2 Журнал результатов контроля должен иметь сквозную нумерацию страниц, быть сброшюрован и скреплен подписью руководителя службы неразрушающего контроля.

10.1.3 Все исправления и изменения в журнале должны быть заверены подписью руководителя службы неразрушающего контроля с указанием даты их внесения.

10.1.4 В журнал допускается вносить дополнительные данные.

10.2 Требования к отчетной документации

10.2.1 На основании учетной документации должна оформляться отчетная документация в виде заключения (протокола).

10.2.2 Требования к отчетной документации, требования к форме и содержанию заключения (протокола) по неразрушающему контролю изложены в федеральных нормах и правилах в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже, и в правилах контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций.

10.2.3 В заключение (протокол) допускается вносить дополнительные данные.

10.2.4 Дополнительно в заключении должны быть представлены информация в соответствии с разделом 8 ГОСТ Р 50.05.02-2018, а также данные о наличии, координатах и протяженности областей АСС, не соответствующих требованиям контролепригодности.

11 Требования к метрологическому обеспечению

11.1 Метрологическое обеспечение оборудования УЗК должно соответствовать требованиям [1] с учетом ГОСТ Р 8.596.

11.2 Указания по метрологическому обеспечению дефектоскопов, ПЭП и НО изложены в ГОСТ Р 50.05.16.

12 Требования безопасности

12.1 Ультразвуковые дефектоскопы являются переносными электроприемниками, поэтому при их эксплуатации должны выполняться требования безопасности и производственной санитарии.

12.2 Перед допуском к проведению УЗК все лица, участвующие в его выполнении, должны пройти соответствующий инструктаж по охране труда с регистрацией в журнале.

12.3 Инструктаж следует проводить периодически в сроки, установленные приказом по предприятию (организации).

12.4 УЗК рекомендуется выполнять звеном из двух контролеров, один из которых должен иметь право выдачи заключений.

12.5 В случае выполнения УЗК на высоте, в стесненных условиях, а также внутри сосудов контролеры и обслуживающий персонал должны пройти дополнительный инструктаж по охране труда согласно положению, действующему в организации.

12.6 Контролеры, участвующие в выполнении УЗК, должны знать и выполнять общие требования по охране труда, установленные для работников цехов и участков, в которых проводят УЗК.

12.7 Контролеры должны быть обеспечены касками и спецодеждой, не стесняющей движения.

12.8 При проведении УЗК вблизи мест выполнения сварочных работ рабочее место контролера должно быть ограждено светозащитными экранами.

12.9 При проведении работ в зоне ионизирующего излучения должны соблюдаться требования по обеспечению радиационной безопасности, установленные законодательством Российской Федерации в области использования атомной энергии.

12.10 Требования охраны труда при проведении контроля АСС должны соответствовать требованиям раздела 12 ГОСТ Р 55724-2013 и раздела 10 ГОСТ Р 50.05.02-2018.

Приложение А

(обязательное)

Методика определения контролепригодности аустенитных сварных соединений

А.1 Контролепригодность АСС определяется по двум показателям:

- соотношение эхо-сигнал от несплошности - структурные шумы;

- изменение угла УЗ-луча при прохождении наплавленного металла АСС; определяют только для наклонных преобразователей продольных волн с номинальной толщиной свариваемых элементов от 20 до 100 мм.

А.1.1 Определение контролепригодности АСС с номинальной толщиной стенки от 4,5 до 10,0 мм

А.1.1.1 Контролепригодность АСС определяют на НО, представленном на рисунке 7а.

А.1.1.2 Устанавливают ПЭП на поверхность НО и находят максимальную амплитуду эхо-сигнала от несплошности при контроле прямым лучом (зарубка, паз) размерами 2,0х1,0 мм (длинавысота).

А.1.1.3 Если амплитуда эхо-сигнала от несплошности размерами 2,0х1,0 мм превышает уровень структурных шумов наплавленного металла более чем на 6 дБ, то АСС контролепригодно для УЗК прямым лучом.

А.1.1.4 Проводят определение контролепригодности АСС при контроле однократно отраженным лучом по А.1.1.2 и оценивают по А.1.1.3.

А.1.1.5 Если амплитуда эхо-сигнала от несплошности размерами 2,0х1,0 мм менее чем на 6 дБ превышает уровень структурных шумов наплавленного металла, то размеры несплошности должны быть увеличены до размеров 3,0х1,5 мм.

А.1.1.6 АСС считается неконтролепригодным, когда амплитуда эхо-сигнала от несплошности размерами 3,0х1,5 мм менее чем на 6 дБ превышает уровень структурных шумов.

А.1.2 Определение контролепригодности АСС с номинальной толщиной стенки более 10,0 мм

А.1.2.1 Определение контролепригодности АСС при УЗК по соотношению эхо-сигнал от несплошности - структурные шумы.

А.1.2.1.1 Устанавливают наклонный ПЭП на поверхность НО и находят максимальную амплитуду эхо-сигнала от БЦО, расположенного на глубине по линии сплавления, при этом УЗ-волна проходит через наплавленный металл АСС (см. рисунок А.1).

|

Рисунок А.1 - Схема прозвучивания БЦО НО при определении контролепригодности АСС

А.1.2.1.2 Необходимо выставить амплитуду максимального эхо-сигнала от БЦО на установленную высоту уровня измерительного строба (50-80%); зафиксировать показания амплитуды максимального эхо-сигнала в децибелах.

А.1.2.1.3 Следует измерить уровень шумов на установленном уровне; зафиксировать показания амплитуды структурных шумов в децибелах.

А.1.2.1.4 Нужно определить разность показаний амплитуд. Если амплитуда эхо-сигнала от БЦО превышает уровень структурных шумов наплавленного металла более чем на 6 дБ, то АСС контролепригодно.

А.1.2.1.5 Для определения эхо-сигналов от БЦО на фоне структурных шумов внутрь БЦО вводят стержень, смоченный контактной смазкой любого типа (глицерин, аквагель, машинное масло и прочее). При касании стержнем отражающей поверхности БЦО эхо-сигналы изменяют свою амплитуду. Если изменения амплитуды не наблюдаются, то на экране присутствуют эхо-сигналы от структурных шумов.

А.1.2.1.6 Контролепригодность при применении преобразователя головных волн определяют по А.1.2.1.1-1.2.1.4, применяя БЦО, расположенное на глубине 7,0 мм в НО (см. рисунок 6в).

А.1.2.1.7 Контролепригодность при применении прямого РС-преобразователя определяют по А.1.2.1.1-А.1.2.1.4, применяя БЦО, расположенное на максимальной глубине в НО (см. рисунок 6в).

А.1.3 Определение контролепригодности АСС при УЗК по изменению угла ввода УЗ-луча при прохождении наплавленного металла АСС

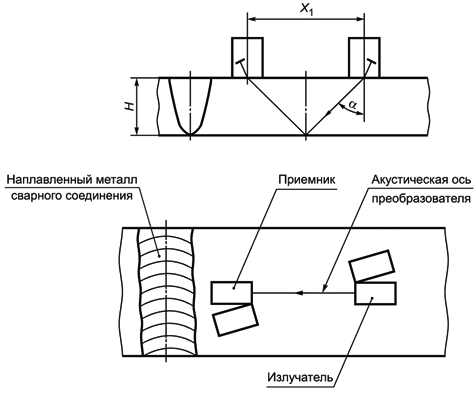

А.1.3.1 Подключают к УЗ-дефектоскопу два наклонных ПЭП продольных УЗ-волн с одинаковым углом ввода. Пьезопластина первого ПЭП является излучателем, а пьезопластина второго - ПЭП-приемником.

А.1.3.2 Определяют расстояние между точками выхода луча , по формуле:

![]() , где

, где - номинальная толщина стенки,

- угол ввода.

А.1.3.3 ПЭП устанавливают на поверхности основного металла НО навстречу друг к другу так, чтобы излучатель и приемник располагались на одной акустической оси и расстояние между точками выхода луча было , (см. рисунок А.2).

|

Вид в плане

Рисунок А.2 - Схема расположения ПЭП на НО

А.1.3.4 Перемещая один из ПЭП, находят максимальную амплитуду эхо-сигнала и замеряют расстояние между точками выхода луча .

По формуле ![]() рассчитывают угол ввода.

рассчитывают угол ввода.

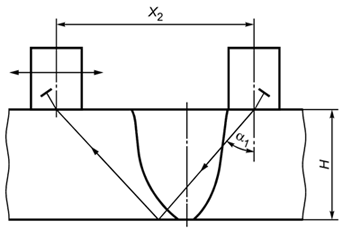

А.1.3.5 Затем ПЭП устанавливают на поверхность НО с двух сторон АСС навстречу друг к другу так, чтобы излучатель и приемник располагались на одной акустической оси (см. рисунок А.3).

|

Рисунок А.3 - Схема определения усредненного угла ввода УЗ-волны в АСС при измерении с двух сторон

А.1.3.6 Перемещая один из ПЭП, находят максимальную амплитуду эхо-сигнала и замеряют расстояние между точками выхода луча .

По формуле ![]() рассчитывают угол ввода.

рассчитывают угол ввода.

А.1.3.7 Определяют разность между углами ввода и

. Если разность углов составляет более 5°, то АСС считается неконтролепригодным.

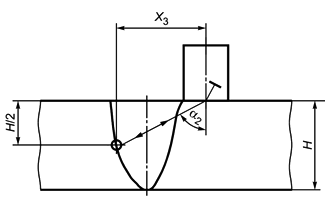

А.1.3.8 Для определения угла ввода с одной стороны АСС необходимо найти максимальную амплитуду эхо-сигнала от БЦО, расположенного на глубине по линии сплавления, при этом УЗ-волна проходит через наплавленный металл АСС (см. рисунок А.4).

|

Рисунок А.4 - Схема определения угла ввода на НО при одностороннем доступе к АСС

А.1.3.9 Измеряют расстояние от точки выхода УЗ-луча до центра БЦО.

А.1.3.10 Из формулы ![]() определяют угол ввода и сравнивают его с углом ввода УЗ-волны в основном металле

определяют угол ввода и сравнивают его с углом ввода УЗ-волны в основном металле .

А.1.3.11 Определяют разность между углами ввода и

. Если разность углов больше 5°, то данное АСС считается неконтролепригодным.

Библиография

[1] | Федеральный закон от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений" |

УДК 620.267:53.08:006.354 | ОКС 27.120 |

Ключевые слова: ультразвуковой контроль, АСС, контролепригодность, структурные шумы | |

Электронный текст документа

и сверен по:

, 2018