ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет 630— 2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ГИДРОИЗОЛЯЦИОННЫЕ ДЛЯ ПОДЗЕМНЫХ ЧАСТЕЙ СООРУЖЕНИЙ ОБЪЕКТОВ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ

Метод испытаний

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Русатом Энерго Интернешнл» (АО «РЭИН»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2021 г. № 58-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Сущность метода

5 Материалы и оборудование для проведения испытаний

6 Отбор и подготовка образцов

7 Проведение испытаний

8 Обработка результатов испытаний

9 Отчет об испытаниях

Приложение А (рекомендуемое) Определение расчетного срока службы гидроизоляционного битумосодержащего рулонного материала по коэффициенту стойкости к внешним воздействиям

Библиография

ПНСТ 630—2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ГИДРОИЗОЛЯЦИОННЫЕ ДЛЯ ПОДЗЕМНЫХ ЧАСТЕЙ СООРУЖЕНИЙ ОБЪЕКТОВ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ

Метод испытаний

Waterproofing materials for underground parts of structures of nuclear facilities. Test method

Срок действия — с 2022—03—01 до 2025—03—01

1 Область применения

1.1 Настоящий стандарт распространяется на гидроизоляционные основные и безосновные битумосодержащие и полимерные (термопластичные или эластомерные) рулонные материалы и мастичные битумосодержащие и полимерные составы (далее гидроизоляционные материалы), обладающие стойкостью к прорастанию корней растений и биостойкостью, применяемые в качестве вторичной защиты подземных частей зданий и сооружений объектов использования атомной энергии по условиям их ответственности за радиационную и ядерную безопасность (значение эффективных доз облучения от 5 м3в/год до 10 м3в/год) и обеспечения функционирования размещаемого в них оборудования, за исключением конструкций, подвергающихся радиационному воздействию.

1.2 Настоящий стандарт устанавливает требования к методам испытаний гидроизоляционных материалов для подземных частей сооружений при воздействии на них жидких агрессивных сред (грунтовых вод) и термического старения.

1.3 Настоящий стандарт не распространяется на гидроизоляционные материалы, применяемые в качестве вторичной защиты следующих строительных конструкций зданий и сооружений объектов использования атомной энергии, подверженных нейронному облучению:

- бассейнов выдержки для выдержки и временного хранения облученных тепловыделяющих сборок;

- трубопроводов спецканализации среднеактивных и высокоактивных категорий отходов;

- конструкций емкостей для сбора и временного хранения жидких радиоактивных отходов;

- конструкций хранилищ твердых радиоактивных отходов и т. п.

Примечание — В обоснованных случаях в технических заданиях или технических условиях могут быть установлены иные требования по видам воздействия, не указанным в настоящем стандарте. Если гидроизоляционные материалы предназначены для эксплуатации в особых условиях внешней среды (например, агрессивная газовая среда, радиационное облучение, повышенная температура), дополнительные параметры этой среды, не указанные в настоящем стандарте, должны быть указаны в эксплуатационной документации.

1.4 Настоящий стандарт предназначен для определения расчетного срока службы гидроизоляционных материалов по результатам испытаний на воздействие на них жидких агрессивных сред (грунтовых вод) и термического старения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 112—78 Термометры метеорологические стеклянные. Технические условия

ГОСТ 166 Штангенциркули. Технические условия

Издание официальное

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2678—94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 12730.3 Бетоны. Метод определения водопоглощения

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26589—94 Мастики кровельные и гидроизоляционные. Методы испытаний

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30535 Клеи полимерные. Номенклатура показателей

ГОСТ 30547 Материалы рулонные кровельные и гидроизоляционные. Общие технические условия

ГОСТ 30693 Мастики кровельные и гидроизоляционные. Общие технические условия

ГОСТ 31899-1 Материалы кровельные и гидроизоляционные гибкие битумосодержащие. Метод определения деформативно-прочностных свойств

ГОСТ 31899-2 Материалы кровельные и гидроизоляционные гибкие полимерные (термопластичные или эластомерные). Метод определения деформативно-прочностных свойств

ГОСТ 32805 Материалы гибкие рулонные кровельные битумосодержащие. Общие технические условия

ГОСТ EN 495-5 Материалы кровельные и гидроизоляционные гибкие полимерные (термопластичные или эластомерные). Метод определения гибкости при пониженных температурах

ГОСТ EN 1109 Материалы кровельные и гидроизоляционные гибкие битумосодержащие. Метод определения гибкости при пониженных температурах

ГОСТ EN 1296 Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод искусственного термического старения

ГОСТ EN 1849-2 Материалы кровельные и гидроизоляционные гибкие полимерные (термопластичные или эластомерные). Методы определения толщины и массы на единицу площади

ГОСТ EN 1850-1 Материалы кровельные и гидроизоляционные гибкие битумосодержащие. Метод определения видимых дефектов

ГОСТ EN 1850-2 Материалы кровельные и гидроизоляционные гибкие полимерные (термопластичные или эластомерные). Метод определения видимых дефектов

ГОСТ EN 1928 Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод определения водонепроницаемости

ГОСТ EN 12730—2011 Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Метод определения сопротивления статическому продавливанию

ГОСТ EN 13416 Материалы кровельные и гидроизоляционные гибкие битумосодержащие и полимерные (термопластичные или эластомерные). Правила отбора образцов

ГОСТ Р 8.736—2011 Государственная система обеспечения единства измерений (ГСИ). Измерения прямые многократные. Методы обработки результатов измерений. Основные положения

ГОСТ Р 51372—99 Методы ускоренных испытаний на долговечность и сохраняемость при воздействии агрессивных и других специальных сред для технических изделий, материалов и систем материалов. Общие положения

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 56910 Материалы кровельные и гидроизоляционные гибкие полимерные (термопластичные и эластомерные). Метод определения стойкости к воздействию жидких химических сред, содержащих воду

ГОСТ Р 57417 Материалы кровельные гибкие полимерные (термопластичные и эластомерные). Общие технические условия

ГОСТ Р 58277—2018 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ Р 58514 Уровни строительные. Технические условия

Примечани е — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 гидроизоляционный материал: Материал, применяемый в качестве вторичной защиты строительных конструкций зданий и сооружений от проникновения и воздействия жидких агрессивных сред (грунтовых вод) и термического воздействия.

3.2 жидкая агрессивная среда: Природная или технологическая жидкая среда, способная вступать в химическое взаимодействие с окружающими ее материалами или конструкциями, приводя их в состояние, при котором они не могут в дальнейшем выполнять свое функциональное назначение.

3.3 заданный (ожидаемый) срок службы гидроизоляционного материала: Срок службы, установленный производителем материала.

3.4 критическое снижение показателей качества: Снижение показателей качества образцов гидроизоляционного материала до предельных показателей, не позволяющее дальнейшую эксплуатацию гидроизоляционного материала.

3.5 принцип «слабого звена»: Принцип нормирования, который состоит в регламентации норм принятия решений на основании выбора среди показателей качества, одного показателя, имеющего наибольшее снижение.

3.6 промежуточный съем: Отбор образцов после заданной продолжительности испытаний для определения показателей качества материала.

3.7 расчетный срок службы гидроизоляционного материала: Срок службы, устанавливаемый расчетным путем с учетом внешних воздействий на гидроизоляционный материал.

3.8 срок службы: Календарная продолжительность эксплуатации гидроизоляционного материала от начала эксплуатации материала до момента достижения предельного состояния (критического снижения показателей качества).

3.9 старение (гидроизоляционных материалов): Изменение показателей качества, происходящих в гидроизоляционном материале от воздействия естественных или искусственных факторов и приводящих к необратимым изменениям свойств материала.

3.10 термическое старение (гидроизоляционных материалов): Изменение показателей качества гидроизоляционного материала при воздействии повышенной температуры (70 ± 2) °C.

4 Сущность метода

4.1 Сущность метода заключается в проведении испытаний гидроизоляционных материалов на стойкость к воздействию жидких агрессивных сред — грунтовых вод с pH от 3 до 10 (метод А) или термического старения (метод Б), определении изменений показателей качества материалов после заданного режима испытаний, установлении характера кинетической зависимости изменения показателей качества гидроизоляционного материала.

4.2 Прогнозирование расчетного срока службы гидроизоляционных материалов после воздействия на них внешних жидких агрессивных сред и термического старения проводят по изменению показателей качества материала, имеющих наибольшее снижение (принцип «слабого звена»), с учетом заданного срока службы.

5 Материалы и оборудование для проведения испытаний

5.1 Вспомогательные материалы

Для проведения испытаний используют следующие вспомогательные материалы и оборудование:

- контейнеры, выполненные из материала стойкого к воздействию применяемых сред, с плотно закрывающимися крышками, имеющие размеры, которые подбирают с учетом размера испытываемых образцов. Для материалов, показателями которых являются прочность сцепления с основанием, контейнеры должны быть подобраны так, чтобы между поверхностями образца и контейнера имелся зазор не менее 20 мм;

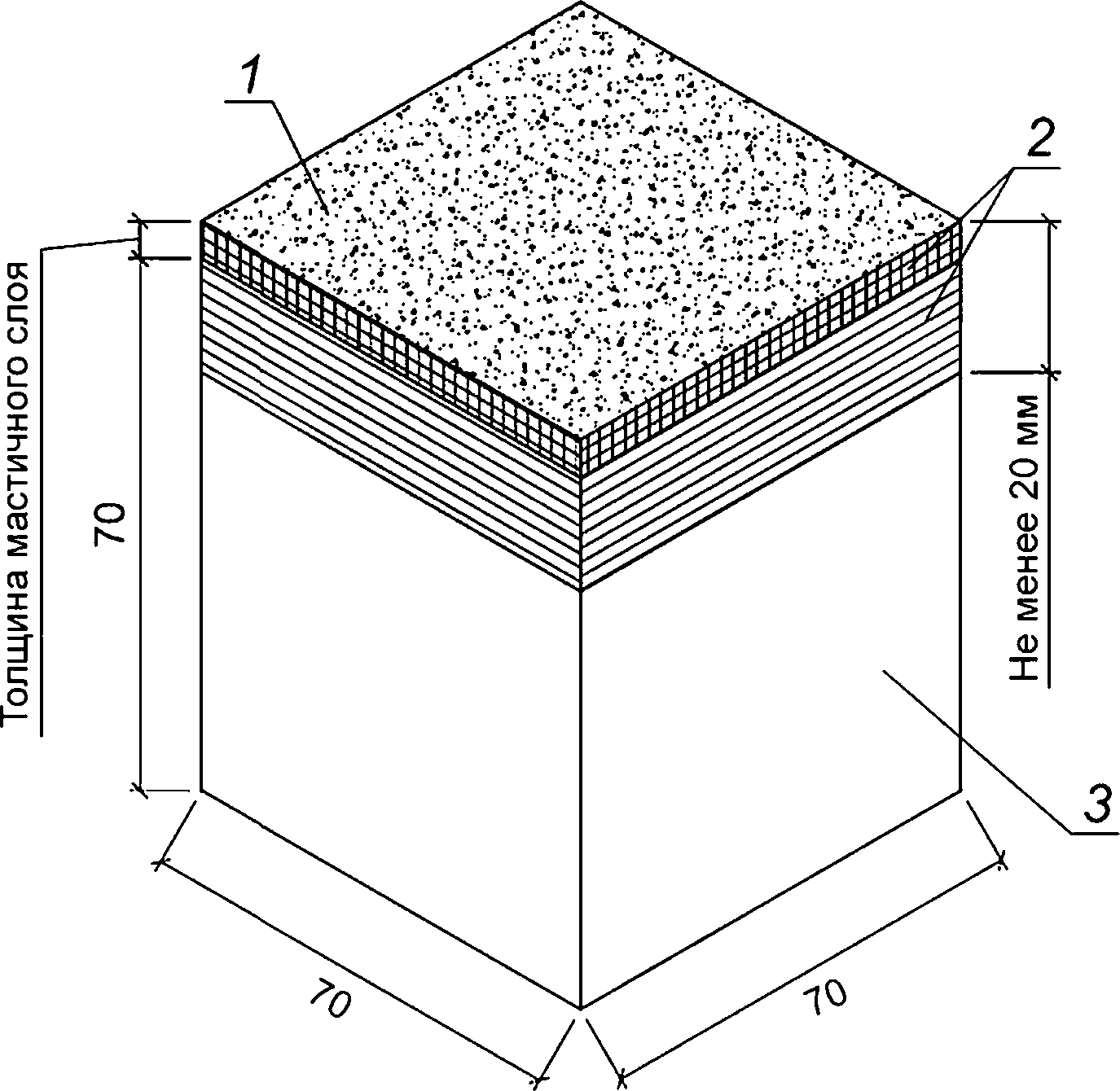

- бетонные образцы для определения прочности сцепления с основанием — кубы с размерами 70x70x70 мм. Бетон должен быть классом прочности на сжатие не менее ВЗО по ГОСТ 26633, прочность на отрыв штампа от поверхности бетона должна быть не менее 2,5 МПа по ГОСТ Р 58277;

- бетонные образцы для определения прочности сцепления с основанием в соответствии с требованиями, приведенными в 5.2;

- бетонная плитка размерами 300x300x40 мм по ГОСТ EN 12730;

- вода по ГОСТ 23732;

- пластина фторопластовая размерами не менее [(450x450) ± 10] мм толщиной от 3 мм до 6 мм;

- эмульсия мыльная;

- сушильный электрический шкаф, обеспечивающий поддержание температуры на уровне не менее (70 ± 2) °C;

- термометр по ГОСТ 112—78;

- универсальный иономер для установления pH с пределом допускаемой основной погрешности ±0,1 единицы pH;

- штангенциркуль по ГОСТ 166;

- металлическая линейка по ГОСТ 427;

- щипцы;

- весы лабораторные по ГОСТ Р 53228 с допускаемой погрешностью 0,01 г;

- лупы измерительные среднего увеличения с диапазоном номинальных значений увеличения свыше 5х до Юх включительно по ГОСТ 25706;

- приспособления для закрепления образцов в соответствии с ГОСТ 26589;

- отрывной элемент из стали (марки СтЗ по ГОСТ 380) в соответствии с ГОСТ 26589;

- нож;

- уровень по ГОСТ Р 58514;

- клей эпоксидный по ГОСТ 30535.

5.2 Требования к бетонным образцам

5.2.1 Размеры бетонных образцов-кубов должны быть не менее 70x70x70 мм. Поверхность образцов-кубов, на которую наносят мастичный состав при изготовлении образцов, должна быть категории А2 по ГОСТ 13015.

5.2.2 Класс бетона плиты по прочности на сжатие должен быть не ниже ВЗО в соответствии с ГОСТ 26633.

Прочность на отрыв штампа от поверхности бетонной плиты должна быть не менее 2,5 МПа.

Для определения прочности на отрыв штамп приклеивают к плите эпоксидным или другим бы-стротвердеющим клеем. После приклеивания штампа к плите и ее хранения в естественных условиях в течение 24 ч определяют прочность на отрыв на прессе с устройством для передачи нагрузки или с другим средством измерения с прямым приложением усилия отрыва. Скорость нагружения при испытании должна быть (250 ± 50) Н/с.

Узел крепления штампа к средству измерения не должен вызывать изгибающих напряжений в бетонном образце.

5.2.3 Бетонные образцы должны иметь водопоглощение не более 6 % по массе. Водопоглощение образцов определяют по ГОСТ 12730.3.

5.2.4 Изготовление бетонных образцов-кубов выполняют в соответствии с требованиями пунктов 9.4.4—9.4.6 ГОСТ Р 58277—2018.

5.3 Разрывная машина

Для испытаний используют разрывную машину с устройством для регистрации силы и соответствующего удлинения образца, обеспечивающую:

- наибольшую предельную нагрузку не менее 2000 Н;

- постоянную скорость перемещения подвижного зажима до 500 мм/мин;

- предел допускаемой погрешности (приведенной погрешности с нормируемым значением, равным верхнему пределу) измерения силы ± 2 %.

Ширина зажимов должна быть не менее 50 мм.

Способ крепления образца в зажимах должен обеспечивать равномерное распределение силы растяжения по всей его ширине при проведении испытания, а также исключать разрушение образца внутри зажима или на его границе.

5.4 Установка для определения водонепроницаемости

Установку для определения водонепроницаемости для мастичных и рулонных материалов принимают по ГОСТ 26589 и ГОСТ EN 1928 соответственно.

5.5 Устройство для определения статического продавливания

Для определения сопротивления статическому продавливанию используют нагружающее устройство по ГОСТ EN 12730.

6 Отбор и подготовка образцов

6.1 Отбор образцов

6.1.1 Образцы для определения исходных показателей и показателей после испытаний на внешние воздействия должны быть изготовлены из одной партии материала.

Количество образцов и методы испытаний для определения исходных показателей качества гидроизоляционного материала приведены в таблице 1.

Таблица 1 — Количество образцов для определения исходных показателей качества гидроизоляционных материалов

Наименование показателя качества материала | Тип гидроизоляционного материала | |||||

мастичные битумосодержащие и полимерные составы | рулонные основные битумосодержащие и полимерные материалы | рулонные безоснбвные битумосодержащие и полимерные материалы | ||||

метод испытаний | количество образцов, не менее, шт. | метод испытаний | количество образцов, не менее, шт. | метод испытаний | количество образцов, не менее, шт. | |

Водонепроницаемость, МПа | по ГОСТ 26589—94 (пункт 3.10) | 3 | по ГОСТ 2678—94 (пункт 3.11) или ГОСТ EN 928, метод В | 3 | по ГОСТ 2678—94 (пункт 3.11) или ГОСТ EN 1928, метод В | 3 |

Масса 1 м2, кг | по ГОСТ 2678—94 (пункт 3.22) | 6 | по ГОСТ 2678—94 (пункт 3.22) или ГОСТ EN 1849-2 | 6 | по ГОСТ 2678— 94 (пункт 3.22) или ГОСТ EN 1849-2 | 6 |

Окончание таблицы 1

Наименование показателя качества материала | Тип гидроизоляционного материала | |||||

мастичные битумосодержащие и полимерные составы | рулонные основные битумосодержащие и полимерные материалы | рулонные безоенбвные битумосодержащие и полимерные материалы | ||||

метод испытаний | количество образцов, не менее, шт. | метод испытаний | количество образцов, не менее, шт. | метод испытаний | количество образцов, не менее, шт. | |

Максимальная сила при растяжении, Н | — | — | по ГОСТ 31899-1, ГОСТ 31899-2 или ГОСТ 2678—94 (пункт 3.4) | 5 | — | — |

Прочность при разрыве, МПа | по ГОСТ 26589—94 (пункт 3.3) | 5 | — | — | по ГОСТ 2678—94 (пункт 3.4) или ГОСТ 31899-2 | 5 |

Относительное удлинение при разрыве, % | по ГОСТ 26589—94 (пункт 3.3) | 5 | по ГОСТ 31899-1, ГОСТ 31899-2 или ГОСТ 2678—94 (пункт 3.4) | 5 | по ГОСТ 2678—94 (пункт 3.4) или ГОСТ 31899-2 | 5 |

Максимальное значение нагрузки при определении сопротивления статическому продавливанию (по ГОСТ EN 12730), кг | по ГОСТ EN 12730, метод В | 3 | по ГОСТ EN 12730, метод В | 3 | по ГОСТ EN 12730, метод В | 3 |

Г ибкость — наличие (или отсутствие) трещин на поверхности образца при заданной температуре, °C | по ГОСТ 26589—94 (пункт 3.12) | 5 | по ГОСТ 2678—94 (пункт 3.9), ГОСТ EN 1109 или ГОСТ EN 495-5 | 5; 10* | по ГОСТ 2678—94 (пункт 3.9), ГОСТ EN 1109 или ГОСТ EN 495-5 | 5; 10* |

Прочность сцепления с основанием, МПа | по ГОСТ 26589—94 (пункт 3.4) | 5 | — | — | — | — |

* Для полимерных рулонных материалов, испытываемых по ГОСТ EN 495-5.

Примечание — Если в таблице указано несколько стандартов на испытания, то выбирают любой из представленных методов.

Общее количество образцов для проведения испытаний на внешние воздействия приведено в таблице 2 (для метода А) и таблице 3 (для метода Б).

Размеры образцов для проведения испытаний приведены в 6.1.5.

Таблица 2 — Общее количество образцов для проведения испытаний на воздействие жидких агрессивных сред (метод А)

Наименование показателя качества материала | Тип гидроизоляционного материала | |||||

мастичные битумосодержащие и полимерные составы | рулонные основные битумосодержащие и полимерные материалы | рулонные безоенбвные битумосодержащие и полимерные материалы | ||||

Количество образцов, не менее, шт. | ||||||

за один промежуточный съем | за весь период испытаний (8 съемов) + исходные испытания | за один промежуточный съем | за весь период испытаний (8 съемов) + исходные испытания | за один промежуточный съем | за весь период испытаний (8 съемов) + исходные испытания | |

Водонепроницаемость, МПа | 9 | 75 | 9 | 75 | 9 | 75 |

Масса 1 м2, кг | 18 | 150 | 18 | 150 | 18 | 150 |

Максимальная сила при растяжении, Н | — | — | 15 | 125 | — | — |

Прочность при разрыве, МПа | 15 | 125 | — | — | 15 | 125 |

Относительное удлинение при разрыве, % | 15 | 125 | 15 | 125 | 15 | 125 |

Максимальное значение нагрузки при определении сопротивления статическому продавливанию (по ГОСТ EN 12730), кг | 3 | 75 | 3 | 75 | 3 | 75 |

Г ибкость — наличие (или отсутствие) трещин на поверхности образца при заданной температуре, °C | 15 | 125 | 15; 30* | 125; 250* | 15; 30* | 125; 250* |

Прочность сцепления с основанием, МПа | 15 | 125 | — | — | — | — |

* Для полимерных рулонных материалов, испытываемых по ГОСТ EN 495-5.

Таблица 3 — Общее количество образцов для проведения испытаний на термическое старение (метод Б)

Наименование показателя качества материала | Тип гидроизоляционного материала | |||||

мастичные битумосодержащие и полимерные составы | рулонные основные битумосодержащие и полимерные материалы | рулонные безосновные битумосодержащие и полимерные материалы | ||||

Количество образцов, не менее, шт. | ||||||

за один промежуточный съем | за весь период испытаний (12 съемов) + исходные испытания | за один промежуточный съем | за весь период испытаний (12 съемов) + исходные испытания | за один промежуточный съем | за весь период испытаний (12 съемов) + исходные испытания | |

Водонепроницаемость, МПа | 3 | 39 | 3 | 39 | 3 | 39 |

Масса 1 м2, кг | 6 | 78 | 6 | 78 | 6 | 78 |

Максимальная сила при растяжении, Н | — | — | 5 | 65 | — | — |

Прочность при разрыве, МПа | 5 | 65 | — | — | 5 | 65 |

Относительное удлинение при разрыве, % | 5 | 65 | 5 | 65 | 5 | 65 |

Максимальное значение нагрузки при определении сопротивления статическому продавливанию (по ГОСТ EN 12730), кг | 3 | 39 | 3 | 39 | 3 | 39 |

Г ибкость — наличие (или отсутствие) трещин на поверхности образца при заданной температуре, °C | 5 | 65 | 5; 10* | 65; 125* | 5; 10* | 65; 125* |

Прочность сцепления с основанием, МПа | 5 | 65 | — | — | — | — |

Для полимерных рулонных материалов, испытываемых по ГОСТ EN 495-5.

6.1.2 Отбор образцов гидроизоляционных материалов проводят для:

- битумосодержащих и полимерных (термопластичных или эластомерных) рулонных материалов — по ГОСТ EN 13416;

- мастичных битумосодержащих и полимерных составов — по ГОСТ 26589.

6.1.3 Физико-механические показатели гидроизоляционных материалов должны соответствовать требованиям ГОСТ 30693, ГОСТ 32805, ГОСТ Р 57417 и ГОСТ 30547 или технической документации производителя.

6.1.4 Исходные показатели гидроизоляционных материалов, принятые для прогнозирования расчетного срока службы, определяют по методам, приведенным в таблице 1.

6.1.5 Образцы должны иметь следующие размеры и формы:

- для определения водонепроницаемости:

Испытание проводят на образцах размерами [(150x150) ± 1] мм квадратного или [0150 ±1] мм круглого сечения;

- для определения массы на 1 м2:

Испытания проводят на образцах размерами [(400x400) ± 1] мм квадратного сечения;

- для определения деформационно-прочностных показателей (максимальная сила при растяжении, условная прочность, условное напряжение, относительное удлинение и относительное остаточное удлинение):

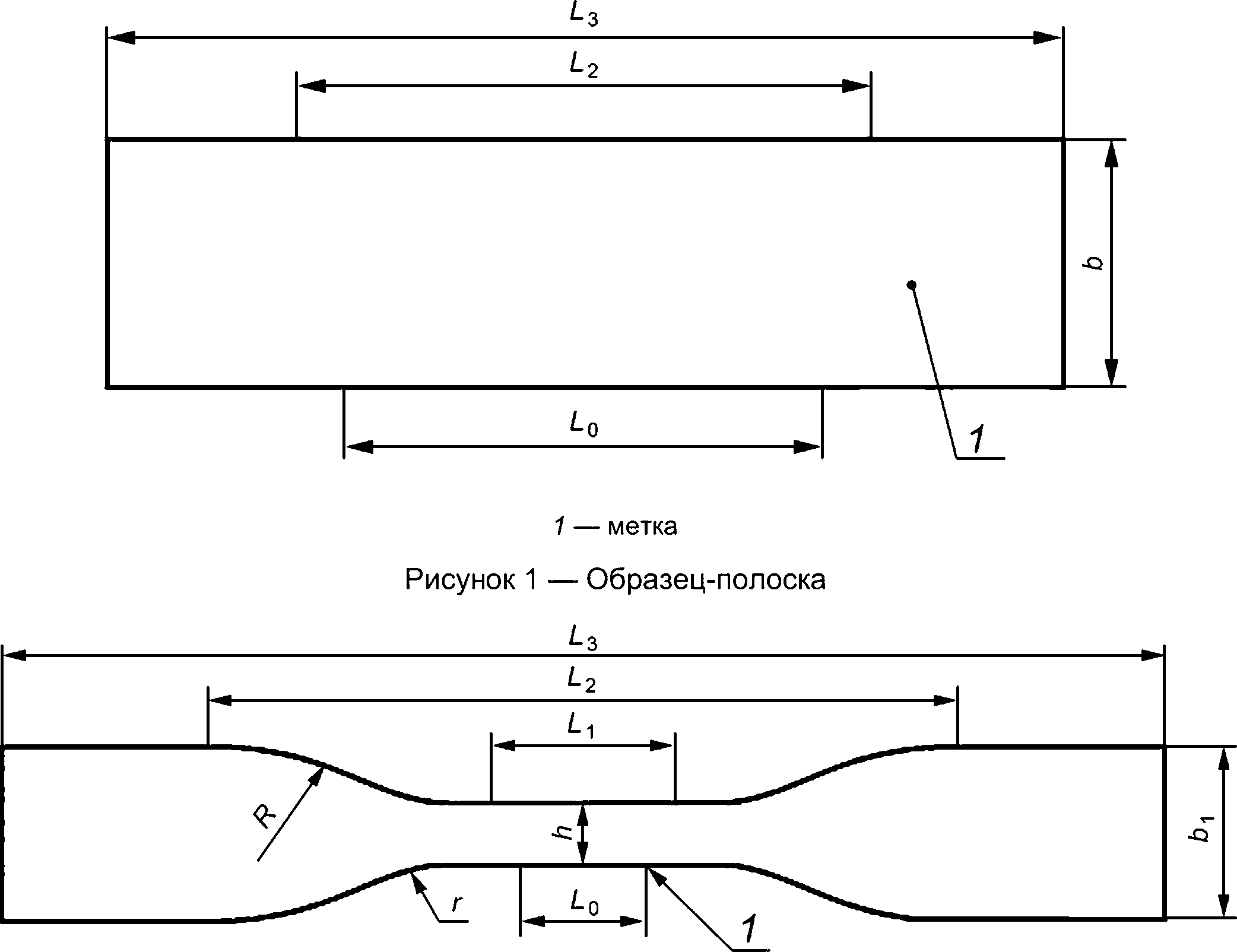

Испытания проводят на образцах-полосках (рисунок 1) и образцах-лопатках (рисунок 2), формы и размеры которых приведены в таблице 4;

1 — метка

Рисунок 2 — Образец-лопатка

Таблица 4 — Размеры образцов

Наименование размера | Размер образца-полоски, мм | Размер образца-лопатки для мастичных или безосновных рулонных материалов, мм | |

для основных битумосодержащих рулонных материалов | для основных полимерных рулонных материалов | ||

Общая длина L3, не менее | 300 | 200 | 115 |

Ширина широкой части Ь1 | — | — | 25 ± 1 |

Длина узкой части L1 | — | — | 33 ±2 |

Ширина рабочей части b | 50 ± 0,5 | 50 ±0,5 | 6 ±0,4 |

Радиус малый г | — | — | 14 ± 1 |

Окончание таблицы 4

Наименование размера | Размер образца-полоски, мм | Размер образца-лопатки для мастичных или безосновных рулонных материалов, мм | |

для основных битумосодержащих рулонных материалов | для основных полимерных рулонных материалов | ||

Радиус большой R | — | — | 25 ±2 |

Расстояние между метками Lo | 200 ±5 | 100 ±5 | 25 ±0,25 |

Исходное расстояние между зажимами L2 | 220 | 120 | 80 ±5 |

- для определения сопротивления продавливания:

Испытание проводят на образцах размерами [(300x300) ± 2] мм;

- для определения гибкости:

Испытание проводят на образцах размерами:

[(120x20) ± 1] мм по ГОСТ 26589;

[(150x20) ± 1] мм по ГОСТ 2678;

[(140x50) ± 1] мм по ГОСТ EN 1109;

[(100x50) ± 1] мм по ГОСТ EN 495-5;

- для определения прочности сцепления с основанием:

Испытание проводят на образцах размерами [(50x50) ± 1] мм квадратного или [0 50 ± 1] мм круглого сечения.

6.1.6 Продолжительность и условия хранения образцов от изготовления до проведения испытаний должны быть указаны в технических условиях на материал. При отсутствии таких указаний продолжительность хранения образцов не должна превышать 28 сут при нормальных значениях климатических факторов по ГОСТ 15150.

6.2 Подготовка образцов для испытаний на внешние воздействия

6.2.1 Образцы должны иметь маркировку, в которой указывают наименование среды воздействия (жидкой агрессивной среды или температуру испытаний), порядковый номер промежуточного съема образца и порядковый номер образца в промежуточном съеме. Маркировка должна сохраняться в течение всего периода испытаний.

6.2.2 На поверхности образцов из рулонных материалов не должно быть внешних дефектов в виде трещин, вздутий, расслоений и т. п.

6.2.3 Образцы гидроизоляционных материалов для испытаний на воздействие внешних факторов готовят следующим образом:

6.2.3.1 Из битумосодержащих и полимерных (термопластичных или эластомерных) рулонных материалов нарезают образцы-пленки. Перед нарезкой образцов-пленок рулонный гидроизоляционный материал следует выдержать в развернутом виде в течение (24 ± 1) ч.

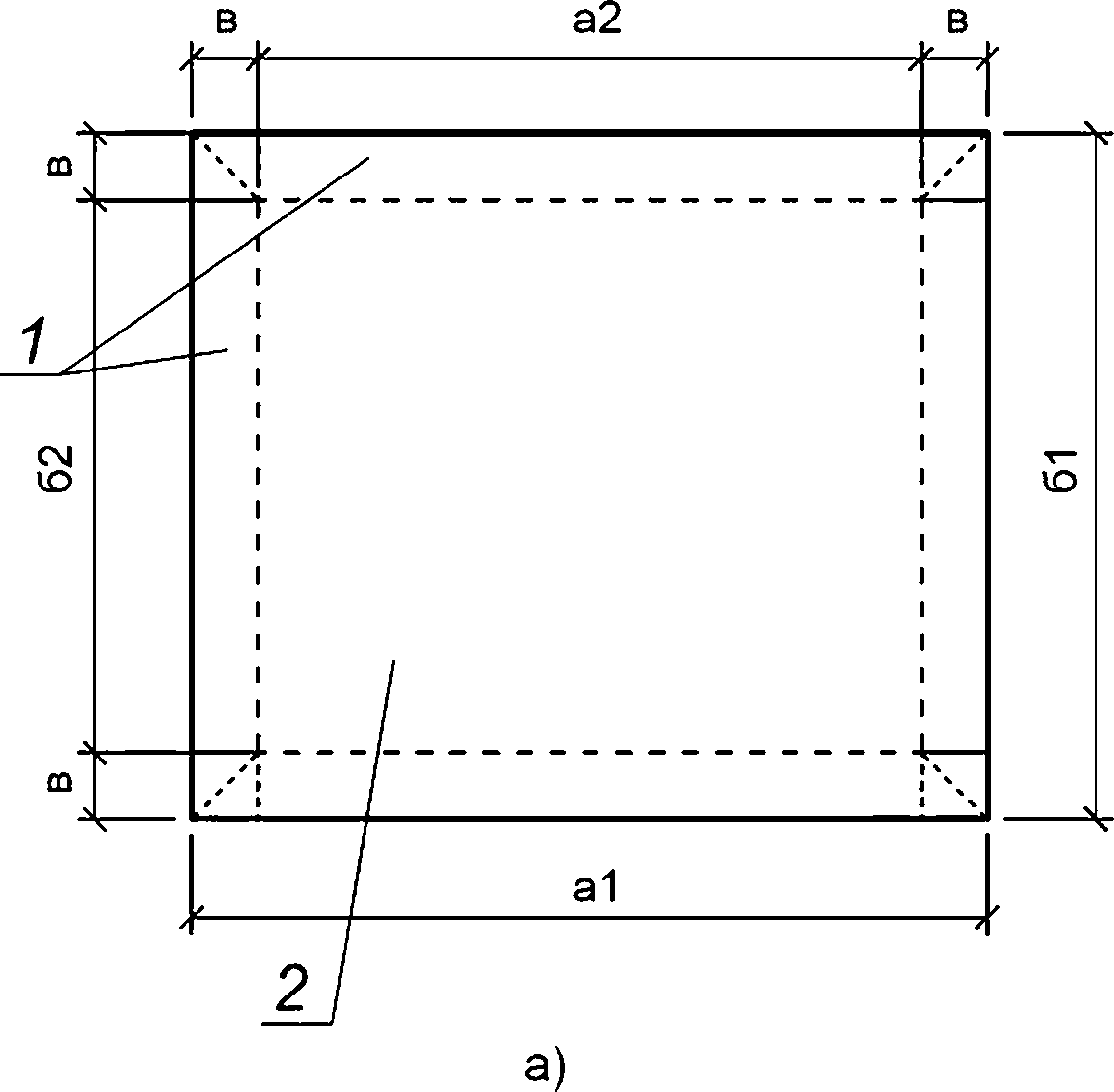

Для испытаний материалов на воздействие жидких агрессивных сред (метод А) общий размер образца-пленки в плане ((а1)х(б1)), мм, (рисунок 3, а) следует принимать таким, чтобы была возможность изготовить из нее образец-корыто (таблица 5). Образцы-корыта с размерами в плане ((а2)х(б2)), мм, (рисунок 3, а), изготавливают из образца-пленки с размерами в плане ((а1 )х(б1)), мм, (рисунок 3,а), путем загибания по контуру образца-пленки полотна рулонного материала шириной 50 мм с каждой стороны (пунктирные линии), создавая тем самым бортики высотой 50 мм и закрепляя их в углах (рисунок 3, б) зажимами 3, стойкими к жидким агрессивным средам.

Для испытаний материалов на воздействие термического старения (метод Б) размеры образца-пленки в плане следует принимать по таблице 5 равными размерам днища образца-корыта ((а2)х(б2)), мм (рисунок 3, а).

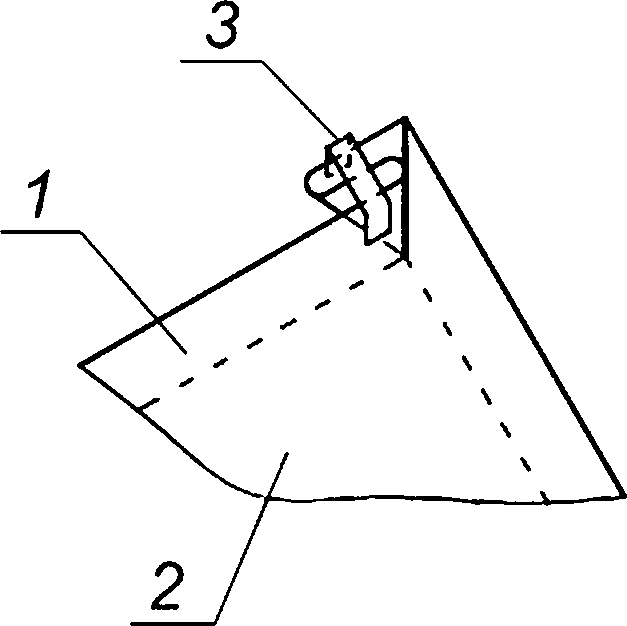

1 — бортик образца-корыта; 2 — днище образца-корыта; 3 — зажим для закрепления угла образца-корыта Рисунок 3 — Изготовление образца-корыта из битумосодержащих и полимерных рулонных гидроизоляционных материалов для проведения испытаний на воздействие жидких агрессивных сред

6.2.3.2 Из мастичных битумосодержащих и полимерных составов в соответствии с технической документацией на мастичный состав изготавливают образцы-пленки, а также наносят его на одну грань бетонных образцов-кубов. Для определения деформационно-прочностных показателей и показателей водонепроницаемости, статического продавливания и гибкости используют образцы-пленки; а для определения прочности сцепления мастичного состава с основанием — бетонные образцы-кубы с нанесенным слоями на одну грань мастичным составом. Толщина мастичного слоя должна соответствовать требованиям технической документации на мастичный состав.

Изготовление образца-пленки из мастичного состава:

В зависимости от вида воздействия (жидкие агрессивные среды или термическое старение) на гидроизоляционный мастичный состав размеры образцов-пленок принимают по аналогии, указанной в 6.2.3.1.

На фторопластовую пластинку по ее периметру приклеивают полосы шириной 10 мм, например из самоклеящегося битумно-полимерного или полимерного рулонного материала толщиной, равной толщине пленки из мастичного состава. Поверхность фторопластовой пластины предварительно покрывают мыльной эмульсией.

В соответствии с нормативной или технической документацией мастичный состав наносят на поверхность фторопластовой пластины. Температурный режим и время формования образца-пленки принимают в соответствии с нормативной или технической документацией на мастичный состав.

После изготовления образца-пленки, ее снимают с фторопластовой пластины, и нижнюю поверхность обрабатывают тальком.

Образцы-корыта из образцов-пленок изготавливают по аналогии, указанной в 6.2.3.1.

После формования мастичного слоя на одной из граней бетонного образца-куба, на сопряженные с ней грани наносят шириной не менее 20 мм (рисунок 4) полимерный клей, стойкий к агрессивным средам, в соответствии с ГОСТ 30535, например на основе эпоксидной смолы.

1 — слой мастичного состава; 2— клей полимерный, стойкий к агрессивным средам, в соответствии с ГОСТ 30535 (например, на основе эпоксидной смолы); 3 — образец-куб

Рисунок 4 — Изготовление образца для определения прочности сцепления с основанием мастики из битумосодержащих и полимерных составов для проведения их испытаний на воздействие жидких химических сред

6.2.3.3 Размеры образца-пленки для изготовления образца-корыта приведены в таблице 5.

Таблица 5 — Размеры образца-пленки для изготовления образца-корыта

Наименование показателя качества материала | Тип гидроизоляционного материала | ||

мастичные битумосодержащие и полимерные составы | рулонные основные битумосодержащие и полимерные материалы | рулонные безосновные битумосодержащие и полимерные материалы | |

Общие размеры образца-пленки в плане ((а1 )х(б1)), мм, (рисунок 3, а) | |||

Размеры днища образца-корыта в плане ((а2)х(б2)), мм, (рисунок 3, а) | |||

Размеры (в) мм, (рисунок 3, а), для создания по контуру образца-пленки бортиков для образца-корыта | |||

Водонепроницаемость, МПа | 400x400 | 400x400 | 400x400 |

300x300 | 300x300 | 300x300 | |

50 | 50 | 50 | |

Максимальная сила при растяжении, Н | — | 400x400 | — |

— | 300x300 | — | |

— | 50 | — |

Окончание таблицы 5

Наименование показателя качества материала | Тип гидроизоляционного материала | ||

мастичные битумосодержащие и полимерные составы | рулонные основные битумосодержащие и полимерные материалы | рулонные безоенбвные битумосодержащие и полимерные материалы | |

Общие размеры образца-пленки в плане ((а1)х(б1)), мм, (рисунок 3, а) | |||

Размеры днища образца-корыта в плане ((а2)х(б2)), мм, (рисунок 3, а) | |||

Размеры (в) мм, (рисунок 3, а), для создания по контуру образца-пленки бортиков для образца-корыта | |||

Прочность при разрыве, МПа | 400x400 | — | 400x400 |

300x300 | — | 300x300 | |

50 | — | 50 | |

Относительное удлинение при разрыве, % | 400x400 | 400x400 | 400x400 |

300x300 | 300x300 | 300x300 | |

50 | 50 | 50 | |

Максимальное значение нагруз-ки при определении сопротивления статическому продавлива-нию (по ГОСТ EN 12730), кг | 700x700 | 700x700 | 700x700 |

600x600 | 600x600 | 600x600 | |

50 | 50 | 50 | |

Гибкость — наличие (или отсут-ствие) трещин на поверхности образца при заданной темпера-туре, °C | 400x400 | 400x400 | 400x400 |

300x300 | 300x300 | 300x300 | |

50 | 50 | 50 |

6.3 Кондиционирование образцов

Перед проведением испытаний по определению показателей образцы выдерживают при температуре (23 ± 2) °C и относительной влажности (50 ± 5) % в течение не менее 24 ч.

7 Проведение испытаний

7.1 Основные положения

7.1.1 В таблице 6 приведен перечень показателей качества гидроизоляционных материалов, определяемых до и после внешних воздействий, выполняемых по методам А и Б.

Таблица 6 — Показатели качества гидроизоляционных материалов, определяемые до и после внешних воздействий

Наименование показателя качества материала | Тип гидроизоляционного материала | ||

мастичные битумосодержащие и полимерные составы | рулонные основные битумосодержащие и полимерные материалы | рулонные безосновные битумосодержащие и полимерные материалы | |

Максимальная сила при растяжении, Н | - | + | - |

Прочность при разрыве, МПа | + | - | + |

Относительное удлинение при разрыве, % | + | + | + |

Прочность сцепления с основанием, МПа | + | - | - |

Гибкость — наличие (или отсутствие) трещин на поверхности образца при заданной температуре, °C | + | + | + |

Максимальное значение нагрузки при определении сопротивления статическому продавливанию (по ГОСТ EN 12730), кг | + | + | + |

Водонепроницаемость, МПа | + | + | + |

Масса 1 м2, кг | + | + | + |

Примечания

|

7.1.2 Испытания гидроизоляционных материалов проводят при воздействии на них внешних факторов: испытательной жидкости (для метода А) и повышенной температуры (для метода Б) по таблице 7.

Таблица 7 — Режим проведения испытаний

Наименование фактора воздействия | Продолжительность воздействия, сут |

Метод А | |

Испытательная жидкость*- **: - растворы кислот: соляной (HCI) по ГОСТ 3118 или серной (H2SO4) по ГОСТ 4204 | 30, 60, 90, 120, 150, 180, 240, 360 |

- раствор соли: хлорида натрия (NaCI) по ГОСТ 4233 | 30, 60, 90, 120, 150, 180, 240, 360 |

- растворы щелочи: раствор гидроокиси натрия (NaOH) по ГОСТ 4328 | 30, 60, 90, 120, 150, 180, 240, 360 |

Метод Б | |

Температура (70±2)°C | 14, 28, 42, 56, 70, 84, 98, 112, 126, 140, 154, 168 |

|

7.1.3 Испытания образцов по методу А и методу Б (таблица 7) рекомендуется проводить непрерывно. Продолжительность вынужденных перерывов не должна превышать в общей сумме 10 сут.

7.2 Испытания по методу А

Воздействие испытательной жидкости проводят только на рабочую поверхность гидроизоляционного материала.

До начала проведения испытаний иономером проверяют исходную концентрацию испытательной жидкости по показателю pH.

7.2.1 Испытательные жидкости

Испытания проводят с использованием испытательных жидкостей с pH от 3 до 10, приведенных в таблице 7, в следующих концентрациях:

- 1 %-ный раствор кислоты;

- 1 %-ный раствор соли;

- 1 %-ный раствор щелочи.

Если гидроизоляционный материал предназначен для эксплуатации в конкретных условиях внешней среды и характеристики этой среды не указаны в настоящем стандарте, то они должны быть указаны в документации, утвержденной в установленном порядке, и приняты в качестве испытательных сред.

7.2.2 Температура испытательной жидкости

Стандартная температура испытательной жидкости должна составлять (23 ± 2) °C.

7.2.3 Продолжительность испытаний

7.2.3.1 Стандартная продолжительность испытаний на воздействие испытательных жидкостей составляет 360 сут с отбором образцов через установленный в таблице 7 промежуток времени.

7.2.3.2 Испытания прекращают в следующих случаях:

- при появлении в процессе испытаний на образцах трещин, дыр, короблений, отслоений, вздутий и частичного растрескивания;

- при снижении водонепроницаемости материалов, в том числе после статического продавливания, ниже следующих значений:

1) для битумосодержащих и полимерных рулонных материалов — 0,2 МПа по ГОСТ 30547;

2) для мастичных битумосодержащих и полимерных составов — 0,03 МПа по ГОСТ 30693;

- при изменении на 25 % от исходных значений деформационно-прочностных показателей или показателя прочности сцепления с основанием;

- при уменьшении массы образцов после испытаний более чем на 5 % от исходных значений или увеличении — более чем на 2 %.

Примечание — Допустимое снижение эксплуатационных свойств (С) может быть изменено при соответствующем обосновании.

7.2.4 Погружение и выдерживание в испытательной жидкости

7.2.4.1 Каждый образец-корыто устанавливают в отдельный контейнер и заливают в каждый образец-корыто испытательную жидкость по таблице 7 заданной концентрации по 7.2.1 и температуры по 7.2.2, а затем контейнер плотно закрывают крышкой.

Образцы для каждого промежуточного съема устанавливают в отдельные контейнеры.

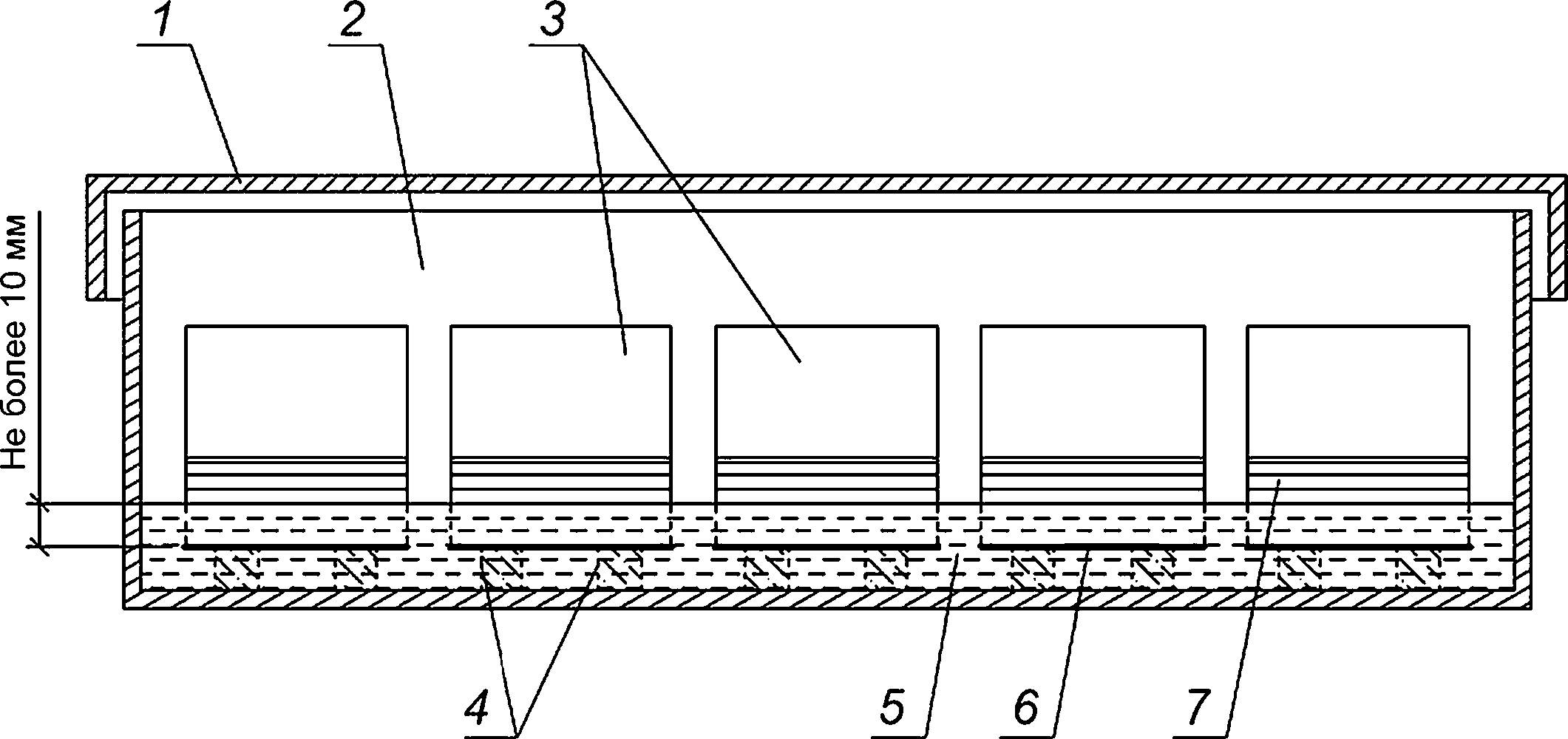

7.2.4.2 Образцы-кубы устанавливают в контейнеры на подставки, выполненные из инертных к испытательным жидкостям (см. таблицу 7) материалов, той гранью к испытательной жидкости, на которую нанесен мастичный состав. Глубина частичного погружения образцов-кубов в испытательную жидкость должна быть не более 10 мм (рисунок 5). Образцы-кубы помещают в контейнер таким образом, чтобы их грани не соприкасалась друг с другом или со стенками контейнера. После заливки испытательной жидкости в контейнер с образцами-кубами его плотно закрывают крышкой.

1 — крышка контейнера; 2 — контейнер; 3 — образцы-кубы; 4 — подставки из инертных к испытательным жидкостям материалов; 5 — испытательная жидкость; 6 — мастичный слой; 7 — клей полимерный (например, на основе эпоксидной смолы), стойкий к агрессивным средам, в соответствии с ГОСТ 30535

Рисунок 5 — Погружение образцов-кубов с нанесенным на одну их грань мастичным составом в контейнер с испытательной жидкостью

Образцы-кубы для каждого промежуточного съема устанавливают в отдельный контейнер.

7.2.4.3 В процессе выдержки испытательную жидкость перемешивают при помощи мешалки или стеклянной палочки не реже одного раза в сутки, визуально контролируя ее объем.

7.2.4.4 Регулярно через каждые 30 сут необходимо при помощи ионометра проверять концентрацию испытательной жидкости по изменению показателя pH. В случае изменения концентрации более чем на 10 % от установленного значения жидкость полностью заменяют.

7.2.4.5 Не допускается погружение в один контейнер группы образцов, изготовленных из разных марок материалов.

7.2.4.6 По истечении установленного срока (см. таблицу 7) нахождения образцов в испытательной жидкости их извлекают из контейнера, устанавливают на противень, ополаскивают водопроводной водой, промокают фильтровальной бумагой или протирают тканью без ворса.

7.2.5 Определение изменений показателей качества

7.2.5.1 После каждого промежуточного съема образцов из испытательных жидкостей проводят их визуальный осмотр, в том числе при помощи лупы по ГОСТ 25706. Фиксируют видимые изменения на поверхности образцов по ГОСТ Р 56910, ГОСТ EN 1850-1, ГОСТ EN 1850-2:

- цвет;

- появление пятен;

- блеск или матовость;

- возникновение трещин, дыр;

- налет, который легко стирается;

- липкую поверхность;

- наличие короблений, отслоений, вздутий или других деформаций;

- частичное растворение.

Критическими считаются следующие видимые изменения на поверхности образцов:

- наличие трещин, дыр, короблений, отслоений, вздутий;

- частичное разрушение.

7.2.5.2 После визуального осмотра образцов и отсутствии на их поверхности видимых критических изменений (см. 7.2.5.1), определяют показатели качества материалов по таблице 6.

Форму и размеры образцов для испытаний по определению показателей качества следует принимать по 6.1.5, количество образцов и методы испытаний — по таблице 1.

Результаты всех промежуточных испытаний заносят в журнал и строят графическую зависимость изменения показателя качества от продолжительности испытаний.

Показатель качества, имеющий наибольшее снижение, принимают для дальнейшего прогнозирования расчетного срока службы гидроизоляционного материала по приложению А.

7.3 Испытания по методу Б

Испытание гидроизоляционных материалов на термическое старение выполняют по ГОСТ EN 1296.

7.3.1 Продолжительность испытаний

7.3.1.1 Стандартная продолжительность испытаний на воздействие повышенных температур составляет 168 сут с отбором образцов через установленный в таблице 7 промежуток времени.

7.3.1.2 Испытания прекращают в случаях, указанных в 7.2.3.2.

7.3.2 Определение изменений показателей качества

Определение изменений показателей качества выполняют по 7.2.5.

7.4 При обращении с реактивами (в том числе с едкими и летучими жидкостями) соблюдают требования правил по охране труда.

8 Обработка результатов испытаний

8.1 По результатам испытаний образцов гидроизоляционных материалов после каждого промежуточного съема находят значения показателей качества, по которым рассчитывают стойкость материалов к внешним воздействиям (жидким агрессивным средам и термическому старению). В соответствии с требованиями [1] по ГОСТ Р 8.736 определяют среднее арифметическое значение показателей качества и доверительные границы погрешности оценки измеряемых величин А с доверительной вероятностью Р = 0,95.

8.2 Коэффициент стойкости материала к внешним воздействиям вычисляют после каждого промежуточного съема образцов по изменению коэффициента стойкости при разрыве/максимальной силе при растяжении коэффициента стойкости по изменению разрывного усилия K^R, коэффициента стойкости по относительному удлинению при разрыве коэффициента стойкости по показателю прочности сцепления с основанием К^А.

8.2.1 Коэффициент стойкости при разрыве/максимальной силе при растяжении вычисляют по формуле

^(с)о “ с-У°0’ (1)

где о0 — исходный показатель прочности при разрыве (максимальная сила при растяжении), Н;

от — показатель прочности при разрыве (максимальная сила при растяжении), после каждого промежуточного съема образцов при воздействии внешних факторов в течение заданного по таблице 7 времени, т, сут, Н.

8.2.2 Коэффициент стойкости по изменению разрывного усилия вычисляют по формуле

K(c)R=f^ (2)

где Ro — исходный показатель разрывного усилия, Н;

/?т — показатель разрывного усилия, после каждого промежуточного съема образцов при воздействии внешних факторов в течение заданного по таблице 7 времени т, сут, Н.

8.2.3 Коэффициент стойкости материалов по относительному удлинению при разрыве вычисляют по формуле

К(с)б = 5т/80- (3)

где 80 — исходный показатель относительного удлинения при разрыве, %;

8Т — показатель относительного удлинения при разрыве после каждого промежуточного съема образцов при воздействии внешних факторов в течение заданного по таблице 7 времени (т, сут), %.

8.2.4 Коэффициент стойкости материалов по показателю прочности сцепления с основанием К(С}А, вычисляют по формуле

K(cM = ^tM0. (4) где До — исходный показатель прочности сцепления с основанием, МПа;

Аг — показатель прочности сцепления с основанием после каждого промежуточного съема образцов при воздействии внешних факторов в течение заданного по таблице 7 времени т, сут, МПа.

8.3 Изменение массы образцов после каждого срока испытания Am, %, вычисляют по формуле

Ат = [(т1-то)1ОО]/то, (5)

где т0 — масса серии образцов до погружения в среду, г;

т1 — масса серии образцов после выдержки в среде, г.

8.4 При уменьшении массы образцов более чем на 5 % или увеличении более чем на 2 % гидроизоляционный материал относят к нестойким в данной среде.

8.5 Результаты всех испытаний, в том числе промежуточных, заносят в журнал, который должен содержать:

- наименование испытываемого материала, его основу, способ и режим изготовления образцов;

- наименование и температуру среды, срок выдерживания образцов в среде;

- массу образцов до и после выдерживания в среде и изменение массы в процентах;

- изменения на поверхности образцов и внешнего вида в результате внешних воздействий (наличие трещин, вздутий и т. п.);

- показатель качества материала до и после выдержки образцов в среде и их изменения (деформационно-прочностные показатели, водонепроницаемость, гибкость, прочность сцепления с основанием, сопротивление статическому продавливанию, масса и коэффициент стойкости);

- даты проведения испытаний.

8.6 Расчетным сроком службы гидроизоляционного материала считается тот минимальный срок, который получен после воздействия на гидроизоляционный материал внешних агрессивных факторов.

Расчетный срок службы гидроизоляционного материала определяют по наименьшему коэффициенту стойкости материала к внешним воздействиям (по принципу «слабого звена») с учетом заданного срока службы гидроизоляционного материала, указанного в технической документации производителя и допустимого снижения показателя его качества. Допустимое снижение показателя качества гидроизоляционного материала принимают не более 25 %, либо не ниже декларированного предельного отклонения на материал, или по техническому заданию.

8.7 В приложении А приведен пример определения расчетного срока службы гидроизоляционного битумосодержащего рулонного материала по результатам его испытаний на воздействие внешних агрессивных факторов.

8.8 Срок службы гидроизоляционного материала может быть также оценен альтернативным образом при помощи ГОСТ Р 51372. При этом в качестве воздействующих факторов принимают воздействие температуры и агрессивной среды. Критерий отказа может быть выбран аналогичный указанному в А.1. Методы испытаний при этом должны соответствовать требованиям данного стандарта. При определении срока службы в соответствии с ГОСТ Р 51372 могут быть использованы результаты испытаний, полученные по методу А и Б данного стандарта. Также следует учитывать, что ГОСТ Р 51372 требует проведения нескольких серий испытаний при различных величинах воздействующих факторов.

9 Отчет об испытаниях

Отчет об испытаниях должен содержать:

- ссылку на настоящий стандарт и отклонения от его требований;

- информацию, необходимую для идентификации испытуемого материала;

- информацию о биостойкости и стойкости к прорастанию корнями растений;

- информацию об отборе образцов в соответствии с 6.1;

- информацию о подготовке образцов в соответствии с 6.2;

- режим кондиционирования в соответствии с 6.3;

- дату проведения испытаний;

- режим испытаний (наименование и температуру среды, продолжительность выдерживания);

- информацию об изменении внешнего вида образцов в результате внешних воздействий (цвет; появление пятен; блеск или матовость; возникновение трещин, дыр; налет, который легко стирается; липкая поверхность; наличие короблений, отслоений, вздутий или других деформаций; частичное растворение);

- допустимое снижение показателя качества гидроизоляционного материала;

- значения показателей качества гидроизоляционного материала до и после воздействия внешних факторов;

- график зависимости изменения показателя качества от продолжительности испытаний;

- коэффициенты стойкости гидроизоляционного материала в соответствии с разделом 8 и результаты расчета по прогнозированию расчетного срока службы гидроизоляционного материала с указанием погрешности и нижней границы доверительного интервала прогноза;

- любые особенности и отклонения, которые использовались или были обнаружены во время проведения испытаний.

Приложение А (рекомендуемое)

Определение расчетного срока службы гидроизоляционного битумосодержащего рулонного материала по коэффициенту стойкости к внешним воздействиям

А.1 Исходя из условий эксплуатации гидроизоляционного битумосодержащего рулонного материала в подземных частях зданий и сооружений, определяют экономически целесообразный срок его службы — расчетный срок службы. Принимают, что под действием внешних эксплуатационных факторов в течение заданного срока службы допустимое снижение деформационно-прочностных показателей и показателя прочности сцепления с основанием должно соответствовать величине С равной 0,25.

Примечание — Допустимое снижение эксплуатационных свойств С может быть изменено при соответствующем обосновании.

А.2 Для принятого периода эксплуатации надежность гидроизоляционных материалов к внешним воздействиям считается обеспеченной при условии

(А.1)

где К,с) — коэффициент стойкости, вычисленный путем потенцирования величины, полученной по формуле (А.2).

А.З Для прогнозирования величины коэффициента стойкости Кн в течение принятого срока эксплуатации используют зависимость (при т > 30 сут)

lg К(с) = а + b 1дт,

(А.2)

где lg К{с), 1дт —логарифмы коэффициента стойкости и принятого срока эксплуатации соответственно;

а и b — постоянные коэффициенты для данного вида гидроизоляционного материала и данной среды.

А.4 Коэффициенты а и b уравнения (А.2) рассчитывают по результатам испытаний по следующим формулам:

а = 1дК^-Ыдт

(А.З)

(А.4)

Хм[('дк(с)-‘д^с)/ )• (ig^-ig^-)]

_средние значения логарифма коэффициента стойкости гидроизоляционного материала к внешним факторам воздействия;

— средние значения логарифма времени испытаний;

1дК(с),И

Igiy — соответственно логарифмы коэффициентов стойкости и времени испытаний в /-й серии испытаний (промежуточных сроков испытаний);

N — число серий испытаний.

А.5 Пример оценки срока службы гидроизоляционного материала

В таблице А.1 приведены экспериментальные значения, полученные при испытаниях битумно-полимерного рулонного материала на основе SBS в 15 %-ной серной кислоте (H2SO4) и хлориде натрия (NaCI). В результате испытаний наибольшее снижение произошло по показателю относительного удлинения, средние арифметические значения которого приведены в таблице А.1 и приняты для дальнейшего расчета. По формуле 3 были получены величины коэффициентов стойкости в принятые сроки испытаний (120 сут), указанные в таблице А.1.

Таблица А.1

Наименование показателя | Результаты испытаний | |||

1 Продолжительность испытаний, сут | 30 | 60 | 90 | 120 |

2 Относительное удлинение до испытаний, % | 44,9 | |||

3 Относительное удлинение после воздействия 15 %-ного раствора хлорида натрия, % | 43,1 | 42,5 | 42,2 | 40,0 |

4 Относительное удлинение после воздействия 15 %-ного раствора серной кислоты, % | 43,4 | 42,9 | 42,5 | 42,3 |

5 Коэффициент стойкости к 15 %-ному раствору хлорида натрия | 0,9599 | 0,9465 | 0,9399 | 0,8908 |

6 Коэффициент стойкости к 15 %-ному раствору серной кислоты | 0,9666 | 0,9550 | 0,9465 | 0,9421 |

Коэффициенты а и b уравнения (А.2) рассчитывают по показателю стойкости образцов к воздействию 15 %-ного раствора хлорида натрия, подставляя данные из таблицы А.2 в формулы (А.З) и (А.4). Все промежуточные значения величин для подсчета коэффициентов приведены в таблице А.2.

Таблица А.2

Номер серии | |дт. | '9 K(c)5i | lgK(c)-lgK(c). | Igt-lgi;,- | w г/______ \ X Ис)-^ Н1д*-|дт/) i=1J | (igT-lgx,)2 |

1 | 1,4771 | -0,0178 | -0,0119 | 0,3450 | -0,0041 | 0,1190 |

2 | 1,7781 | -0,0239 | -0,0058 | 0,0440 | -0,0003 | 0,0019 |

3 | 1,9542 | -0,0269 | -0,0028 | -0,1321 | 0,0004 | 0,0175 |

4 | 2,0791 | -0,0502 | 0,0205 | -0,2570 | -0,0053 | 0,0660 |

Суммы | 7,2885 | -0,1188 | — | — | -0,0093 | 0,2044 |

Среднее | |дт = = 1,8221 | ig*c = = -0,0297 | — | — | — | — |

а = 0,0532, b = -0,0455,

таким образом, уравнение А.2 примет следующий вид

(А.5)

lgK(c) = 0,0532 + (-0,0455) 1дт.

Принимаем заданный срок службы гидроизоляционного материала в соответствии технической документацией производителя (т = 30 лет), при этом допустимое снижение прочности за 30 лет (10 950 сут) должно быть не более С = 0,25.

Подставляя заданный срок службы в формулу (А.5), определяем коэффициент стойкости материала за принятый срок его эксплуатации

lg К(с) = 0,0532 + (-0,0455) Ig 10950 = -0,1306,

тогда коэффициент стойкости равен = 0,7402.

Подставив полученные результаты в формулу А.1, получим значение К^су равное 0,7402, что меньше предельного значения 0,75, полученного по формуле (А.2).

Таким образом, расчет показывает, что для принятого периода эксплуатации (30 лет) коэффициент стойкости гидроизоляционных материалов ниже минимально допустимого, и, следовательно, он не сможет сохранить свои свойства в пределах допустимого снижения показателя качества С = 0,25.

Определяем максимально возможный прогнозируемый расчетный срок службы гидроизоляционного материала, который находится между 30 и 20 годами.

Подставляя допускаемое значение = 0,75 в формулу (А.5), оцениваем расчетный срок службы (в сутках)

Таким образом, расчет показывает, что максимально возможный прогнозируемый расчетный срок службы гидроизоляционного материала с учетом воздействия на него жидких агрессивных сред соответствует двадцати двум годам с учетом допустимого снижения показателей качества на 25 %.

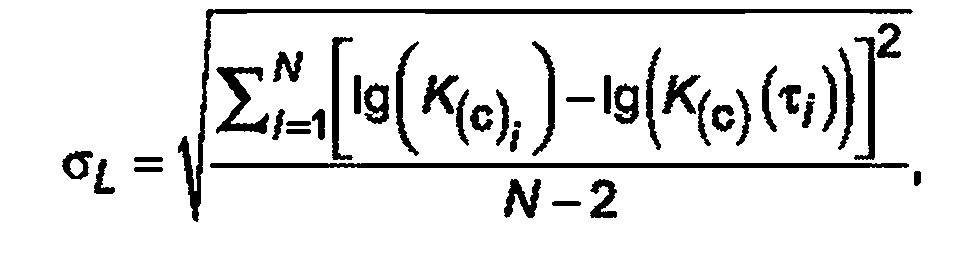

А.6 Оценку погрешности расчетов проводят по следующему алгоритму. Среднее квадратичное отклонение значения логарифма коэффициента стойкости от расчетных значений вычисляют по формуле

где lg(A?(c)) —десятичный логарифм коэффициента стойкости К^, вычисленного по формуле (А.5) для момента ' времени т,, которое соответствует /-ой продолжительности испытаний из таблицы А.1;

1д(К(С)(т/)) — десятичный логарифм коэффициента стойкости К^су полученного в результате z-й серии эксперимента, см. таблицу А.1;

N— количество серий эксперимента, в данном случае равное 4.

Погрешность прогноза десятичного логарифма коэффициента стойкости К, полученного по формуле (А.5) для заданного срока службы т, оценивают по формуле

Al8(K)W = t(P’N-2)<’L.

(А.8)

где t(P, N - 2) — квантиль распределения Стьюдента для доверительной вероятности Р и N-2 степеней свободы;

vL — среднее квадратичное отклонение значения логарифма коэффициента стойкости от расчетных значений, полученное по формуле (А.7);

— среднее значение логарифма времени испытаний, см. формулу (А.4).

Для оценки погрешности прогноза коэффициента К,сх необходимо использовать доверительную вероятность Р=0,95.

Нижнюю границу доверительного интервала прогноза коэффициента К для срока службы т вычисляют следующим образом:

КДТ) = 1О19(К(Т)'Л«К>(Т))

(А.9)

Нижнюю границу доверительного интервала Kl(t) указывают в протоколе испытаний наряду со средним значением коэффициента стойкости К^т).

Библиография

[1] Метрологические требования к измерениям, эталонам единиц величин, стандартным образцам, средствам измерений, их составным частям, программному обеспечению, методикам (методам) измерений, применяемым в области использования атомной энергии (утв. приказом Госкорпорации «Росатом» от 31 октября 2013 г.

№ 1/10-НПА)

УДК 699.822:006.354

ОКС 27.120.99

91.100.50

Ключевые слова: гидроизоляционные материалы, битумосодержащие и полимерные (термопластичные или эластомерные) рулонные материалы, мастичные битумосодержащие и полимерные составы, срок службы, прогнозируемый расчетный срок службы, заданный срок службы

Редактор Н.А. Аргунова Технический редактор И.Е. Черепкова Корректор Р.А. Ментова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 17.12.2021. Подписано в печать 27.01.2022. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 3,26. Уч.-изд. л. 2,95.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.