ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет

796— 2022 (ИСО 18828-5:2019)

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Умное производство

СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА И ИХ ИНТЕГРАЦИЯ

Стандартизированные процедуры проектирования производственных систем

Часть 5

Управление производственными изменениями

(ISO 18828-5:2019, Industrial automation systems and integration — Standardized procedures for production systems engineering — Part 5: Manufacturing change management, MOD)

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации») и Некоммерческим партнерством «Русское общество содействия развитию биометрических технологий, систем и коммуникаций» (Некоммерческое партнерство «Русское биометрическое общество») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 194 «Кибер-физические системы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 ноября 2022 г. № 115-пнст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 18828-5:2019 «Системы автоматизации производства и интеграция. Стандартизованные процедуры проектирования производственных систем. Часть 5. Управление производственными изменениями» (ISO 18828-5:2019 «Industrial automation systems and integration — Standardized procedures for production systems engineering — Part 5: Manufacturing change management», MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом, а также путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5—2001 (подразделы 4.2 и 4.3). Внесение указанных технических отклонений направлено на учет потребностей национальной экономики Российской Федерации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДА

5 Некоторые элементы настоящего стандарта могут быть объектами патентных прав. Федеральное агентство по техническому регулированию и метрологии не несет ответственности за установление подлинности каких-либо или всех таких патентных прав

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 121205 Москва, Инновационный центр Сколково, улица Нобеля, д.1, e-mail: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2019 © Оформление. ФГБУ «Институт стандартизации», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Процессно-ориентированное представление управления производственными изменениями

5 Описание процесса 0

6 Описание процесса 1

7 Описание процесса 11

8 Описание процесса 12

9 Подробное описание процесса 2

10 Роли управления производственными изменениями

11 Ориентированное на данные представление управления производственными изменениями

Приложение ДА (справочное) Сопоставление структуры настоящего стандарта со структурой

примененного в нем международного стандарта

Введение

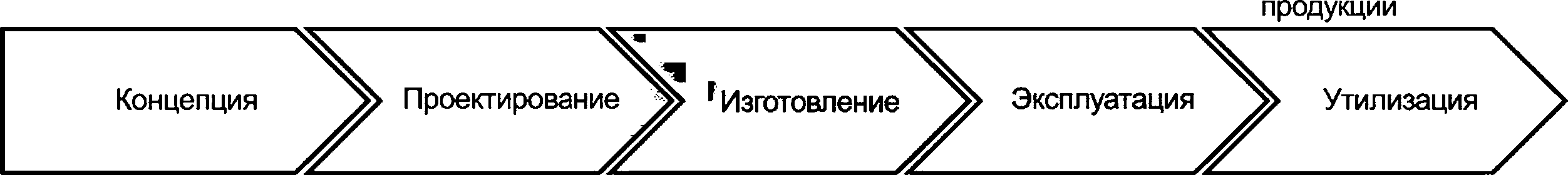

Все более динамичная бизнес-среда и быстрый переход от рынка покупателя к рынку продавца постепенно увеличивают сложность, с которой компании сталкиваются в процессе создания своих продуктов. Сокращение жизненного цикла продукта, расширение масштабов планирования в глобальных сетях планирования и непоколебимо высокие ожидания стабильности и качества процесса — все это превратило управление изменениями в процессе создания продукта в жизненно важный фактор успеха для международных производителей. Производители начали создавать сложные и технически поддерживаемые процессы, которые обеспечивают управление на основе изменений в процессе разработки продукта, в таких отделах, как разработка продуктов и управление данными о продукции. Однако координация и структурное отображение изменений продукта, известные как управление инженерными изменениями (ЕСМ), охватывают только часть соответствующих процессов изменений при создании цифрового продукта. Настоящий стандарт предназначен для применения в области планирования производства. Гетерогенные системы информационных технологий (ИТ) и модели данных получили широкое распространение ввиду большого количества вариаций в процессе планирования. Схема данных в настоящем стандарте предлагает общий метод для структурирования данных и представления основных типов объектов для управления производственными изменениями. На практике системы для производства и сборки продукции также подвержены множеству различных изменений. Некоторые из этих изменений планируются заранее и реализуются для повышения эффективности. Другие изменения зависят от менее структурированных или незапланированных процессов, что означает сложность прогнозирования практических последствий и последующих мер. Общим свойством изменений является то, что документация производственной системы и фактическое состояние производства временно или постоянно несовместимы друг с другом, т.е. являются асинхронными (см. рисунок 1).

Жизненный цикл

Рисунок 1 — Контекст управления производственными изменениями

Документация по созданию, вводу в эксплуатацию и эксплуатации производственных систем представлена проектной документацией. В начале производства документы отделов планирования являются справочной информацией для всех процессов. Впоследствии могут появиться новые меры, которые более практичны по сравнению с первоначально запланированными и которые в конечном итоге реализуются. Фактическое состояние системы может со временем отклоняться от запланированного. Отклонения от запланированного состояния могут происходить по разным причинам. Например, постоянные улучшения процесса часто сокращают базовое время, необходимое для завершения процесса, что повышает эффективность процесса. Изменения могут относиться к эргономике или возможностям обработки и быть сложно визуализируемыми. Факторы, вызывающие изменения, могут значительно различаться и быть предложены различными сторонами. Многие изменения, которые вносятся впоследствии, представляют собой фактический производственный процесс в любой момент времени. В контексте целостных производственных систем адаптируемость производственных процессов имеет решающее значение для конкурентоспособности. Повышение эффективности требуется ежегодно, что вызывает постоянную потребность в оптимизации. При постоянной адаптации и оптимизации процесса плановая документация в определенный момент отклоняется от фактического состояния производственной системы. Однако для проверки качества и оценки достижения поставленных целей с точки зрения качества, необходимого времени и рентабельности планирование необходимо постоянно сравнивать с фактическим состоянием. Любые изменения в производственном процессе и планировании происходят в ходе итеративного процесса, требующего согласия многочисленных участников.

ПНСТ 796—2022 (ИСО 18828-5:2019)

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Умное производство

СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА И ИХ ИНТЕГРАЦИЯ

Стандартизированные процедуры проектирования производственных систем

Часть 5

Управление производственными изменениями

Smart manufacturing. Industrial automation systems and integration.

Standardized procedures for production engineering systems. Part 5. Manufacturing change management

Срок действия — с 2023—01—01 до 2026—01—01

1 Область применения

Настоящий стандарт определяет формальное описание процессов управления производственными изменениями (МСМ) для обеспечения организационного и технического решения комплексного отображения и обработки изменений между производственным планированием и производственными операциями. Цель настоящего стандарта заключается в единообразной фиксации и отслеживании изменений, и прогнозировании и координировании ресурсов, необходимых для процессов изменений в отделах планирования и производства.

В настоящем стандарте представлен ориентированный на данные взгляд для реализации МСМ. Наиболее важным свойством представления, ориентированного на данные, является то, что центральный элемент изменения связан с объектами цифрового предприятия (т.е. процессом, продукцией и ресурсом). Основой для МСМ и различных представлений в настоящем стандарте являются процессы планирования производства.

Настоящий стандарт определяет:

- процессы МСМ;

- роли в МСМ;

- представление МСМ, ориентированное на данные;

- производственный процесс МСМ.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р ИСО 18828-2 Системы промышленной автоматизации и интеграция. Стандартизированные процедуры проектирования производственных систем. Часть 2. Процесс непрерывного планирования производства

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный

Издание официальное

стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 18828-2, а также следующие термины с соответствующими определениями:

3.1 управление производственными изменениями; MCM (manufacturing change management, МСМ): Общие действия по управлению изменениями, применяемыми в производстве.

3.2 запрос на производственное изменение; MCR (manufacturing change request, MCR): Начальный этап управления производственными изменениями, на котором проводится и оценивается запрос на изменение.

3.3 заказ на производственное изменение; МСО (manufacturing change order, МСО): Заключительный этап управления производственными изменениями, на котором проводятся реализация и сопутствующие этапы запрошенного производственного изменения.

3.4 установление (acquisition): Этапы от обследования производственного изменения до реализованного запроса на изменение.

3.5 оценка (evaluation): Разъяснение и решение по запросу на изменение, а также сопутствующие этапы.

3.6 получение заказа на изменение (receive change order): Деятельность для получения заказа на изменение для дальнейшей обработки.

3.7 планирование заказа на изменение (plan change order): Составление или обновление плана продукции и связанной с ней документации по планированию.

3.8 реализация заказа на изменение (implement change order): Внедрение производственного изменения на производственном объекте.

3.9 информирование участников (inform participants): Предоставление информации об изменении участникам для повышения прозрачности.

3.10 завершение заказа на изменение (complete change order): Обновление и документирование статуса изменения, а также информирование инициаторов запроса на изменение.

3.11 создание обследования изменения (create change enquiry): Начальный этап установления, на котором инициируется запрос на изменение.

3.12 процесс обследования изменения (process change enquiry): Рассмотрение запроса на изменение.

3.13 создание запроса на изменение (create change request): Подготовка запроса на изменение.

3.14 обслуживание списка производственных изменений (maintenance of manufacturing change list): Обновление и приоритезация требований к изменениям в списке производственных изменений.

3.15 сравнение задействованных объектов (compare affected objects): Согласование существующих запросов на изменение и задействованных объектов.

3.16 уточнение запроса на изменение (clarify change request): Проверка запроса на изменение.

3.17 отмена заказа на изменение (release change order): Удаление заказа на изменение.

3.18 подтверждение заказа на изменение (assign change order): Идентификация подходящего лица и выдача ответственности.

3.19 сравнение производственной и планировочной документации (compare shopfloor and planning documentation): Сверка рабочей и планировочной документации.

3.20 производственное планирование заказа на изменение (production planning of change order): Изменение порядка в отношении документации, необходимой для производственной среды.

3.21 обновление статуса изменения (update change status): Общие действия по управлению изменениями, применяемыми в производстве.

3.22 информирование инициатора и создателя запроса на изменение (inform change request initiator and creator): Сообщение о проведенном изменении инициатору и создателю запроса.

3.23 процесс управления производственными изменениями (manufacturing change management process): Процесс, состоящий из двух основных структурных этапов: запрос на производственное изменение и заказ на производственное изменение.

3.24 роли управления производственными изменениями (manufacturing change management roles): Соответствующие роли, необходимые для обеспечения всех функциональных и связанных с процессами операций процесса управления производственными изменениями.

3.25 список производственных изменений; MCL (manufacturing change list, MCL): Соответствующие изменения в производственной среде.

4 Процессно-ориентированное представление управления производственными изменениями

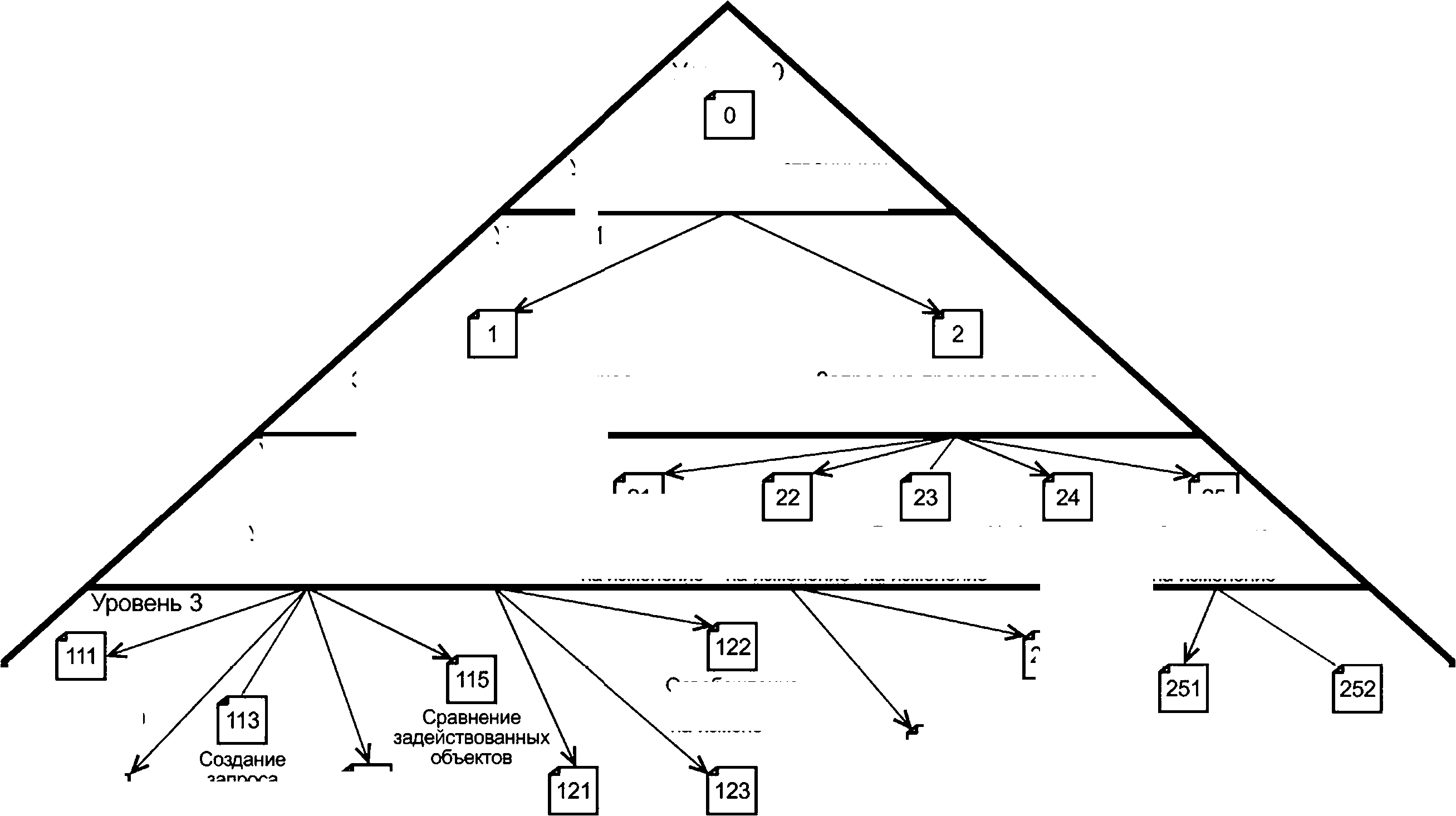

Модель процессов управления производственными изменениями основана на многоуровневой структуре. Модель детализируется поэтапно по принципу «сверху вниз». Степень абстракции уменьшается при детализации по уровням. Количество доступных уровней зависит от процессов и связанных подпроцессов. Основные процессы разбиты на четыре уровня (рисунок 2). Обозначения элементов внутри процесса представляют их соответствующий уровень модели. За исключением корневого процесса 0 на уровне модели 0 каждый процесс относится к уровню модели в соответствии с количеством числовых цифр в нотации.

Пример — Процесс 112 включает три цифры и относится к уровню модели 3.

Номер процесса на каждом уровне включает номера этапов процессов верхнего уровня.

Пример — Процесс 112 (обработка обследования изменения) состоит из процессов 1 (запрос на производственное изменение) и 11 (установление).

Создание обследования изменения

222

Производственное

221

на изменение

статуса изменения

Присвоение запроса на изменение

Информирование инициатора и создателя запроса на изменение

Утверждение списка производственных изменений

Подтверждение запроса на изменение

Сравнение производственной и планировочной документации

ПЛЭ«^НИе Обновление заказа

Уровень 0

Управление производственными изменениями

Уровень 1

Уровень

Запрос на производственное изменение

Установление

Оценка

21

Получение заказа на изменение

Запрос на производственное изменение

25

Планирование Реализация Информирование Завершение

заказа на изменение

Освобождение запроса на изменение

заказа участников заказа на изменение ___________на изменение

Обработка обследования изменения

Рисунок 2 — Структура модели процессов управления производственными изменениями

В модели повторяющиеся функции и ограничения объединены в агрегированные модули, в результате смоделированы четко структурированные процессы с входными и выходными данными. Описание управления производственными изменениями объединено на корневом уровне. Агрегация приводит к однозначности описания и позволяет пользователю просматривать приоритеты в процессе управления изменениями. Описание уровней модели следует подходу сверху вниз. Первым описывается уровень с наивысшей степенью абстракции (уровень 0). Со ссылкой на уровень 0 последовательно описываются все возможные действия по изменению характеристик. Для обеспечения единообразности описание уровней содержит следующую структуру:

- графическая аннотация действий процесса с использованием нотации структурированного анализа и проектирования (SADT);

- текстовое описание действий процесса;

- дополнительное объяснение отдельных деталей модели.

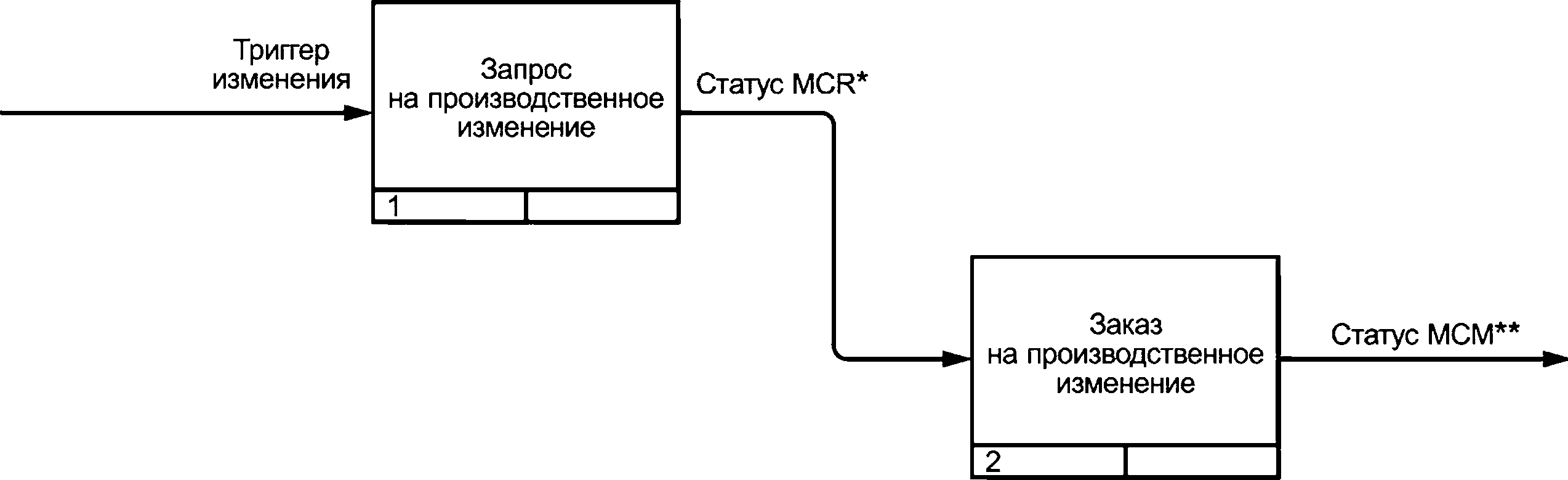

5 Описание процесса 0

Как показано на рисунке 3, управление производственными изменениями включает два основных структурных этапа:

- запрос на производственное изменение (MCR) (1);

- заказ на производственное изменение (МСО) (2).

Два указанных этапа определены в следующих разделах.

Управление производственными изменениями

Уровень модели 1

* Отклоненный запрос на изменение/инициированный заказ на производственное изменение.

* * Отклоненный запрос на изменение/завершенный заказ на изменение/отмененный заказ на изменение.

Рисунок 3 — Структура управления производственными изменениями на уровне модели 1

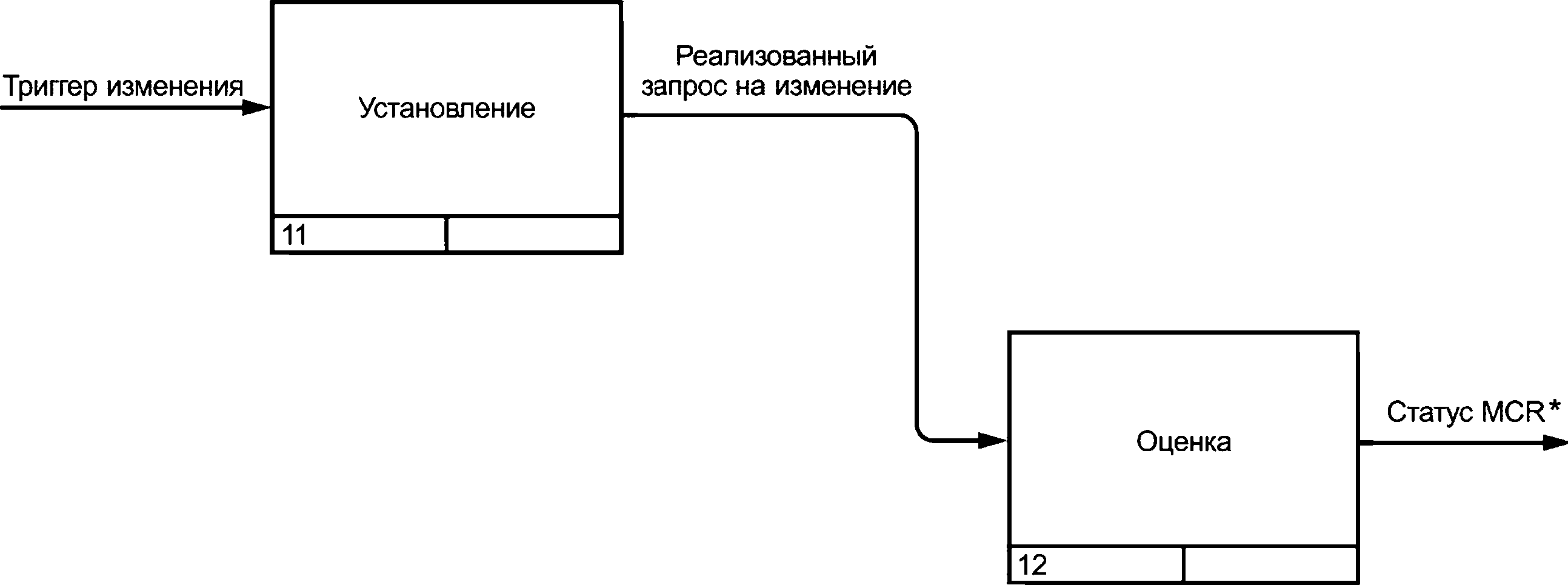

6 Описание процесса 1

Как показано на рисунке 4, в рамках MCR все производственные изменения фиксируются и проверяются с точки зрения разрешения на изменение документации по планированию, т.е. разрешения на запуск МСО. На первом этапе общего процесса МСМ известны инициаторы запросов на изменения и сотрудники, которые их реализуют; они предопределены как часть внутренних правил и процедур компании. Структурно процесс MCR может быть разделен на восемь этапов с разным уровнем сложности. Первые пять этапов (111, 112, 113, 114, 115) служат для установления запроса на изменение (11), этапы с шестого по восьмой (121, 122, 123) инициируют и реализуют обследование запроса (12). На данном уровне абстракции указанные этапы не зависят от контекста и могут быть применены к любым сторонам, т.е. к любому соответствующему запросу на изменение МСМ.

Обзор этапов процесса MCR представлен в разделах 7—9.

Запрос на производственное изменение Уровень модели 2

Отклоненный запрос на изменение/инициированный заказ на производственное изменение.

Рисунок 4 — Структура запроса на производственное изменение на уровне модели 2

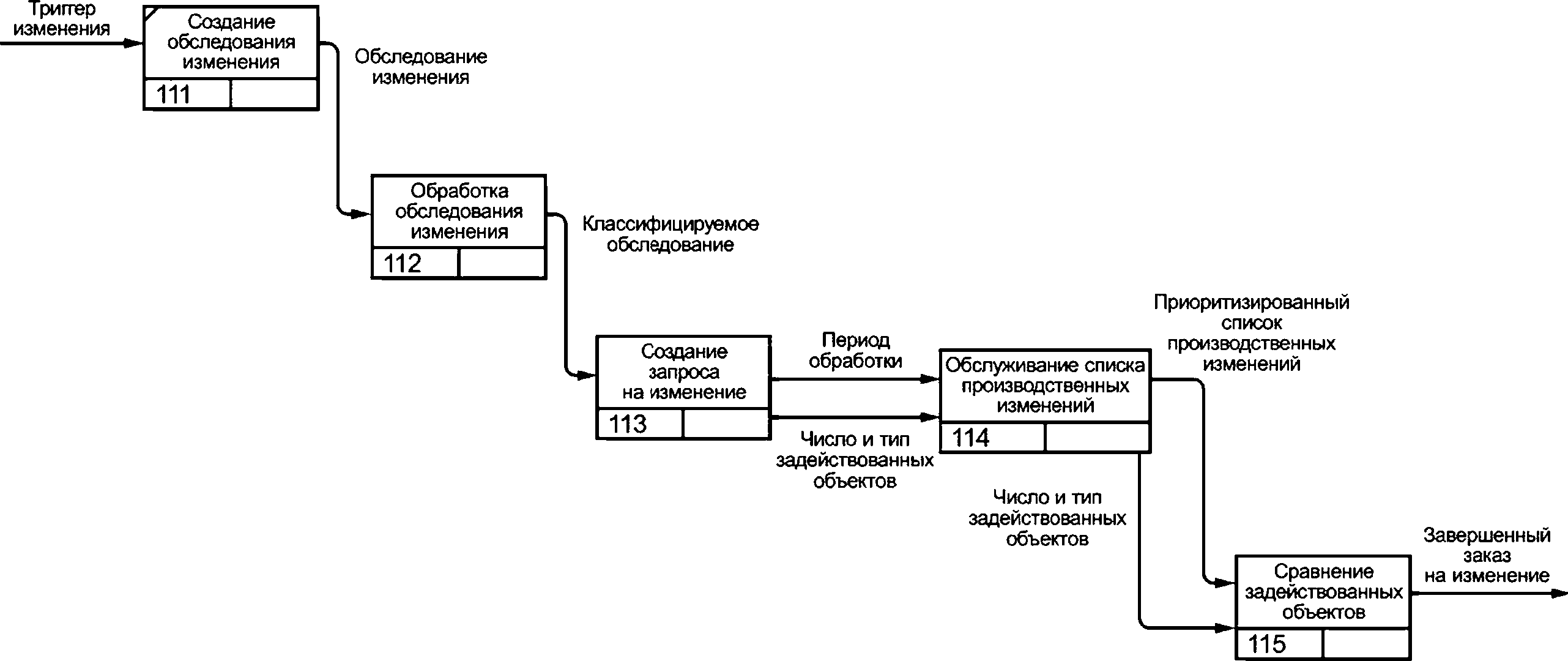

7 Описание процесса 11

Подробное описание установления MCR (11) показано на рисунке 5. Процедура установления MCR начинается при создании инициатором запроса на изменение (111). В качестве инициаторов могут выступать как внутренние стороны, такие как разработка продукта и планирование производства или сборки, так и внешние стороны, такие как поставщики или клиенты. Внутренние и внешние стороны отображают свои идеи и требования разными способами, однако их объединяет то, что они направляют конкретный запрос на изменение другим сторонам процесса изменения.

Процесс регистрации запроса на изменение влечет за собой дополнение и завершение существующей информации с использованием описаний новых процессов или опыта сотрудников (112). Запрос проверяется на предмет его общей валидности с точки зрения изменений в компании, которые могут включать изучение области ответственности запрашивающей стороны или общих ограничений. В это время должна быть проведена первичная проверка достоверности для эффективной предварительной фильтрации отправленных запросов. Запросы, не прошедшие проверку, отклоняются: они возвращаются запрашивающей стороне с пояснительным сообщением и исключаются из последующих действий процесса MCR. Запросы, прошедшие проверку, классифицируют в зависимости от степени их изменения и оценки их доступности.

Как правило, выполнение подзадач включает в себя множество лиц и отделов внутри компании, таких как комитеты экспертов или основные группы. Применительно к повседневным операциям компании это может включать визуальный осмотр мастером или составление отчета группой планирования. Предполагая, что запрос на изменение получен полностью, в следующем действии процесса MCR готовится запрос на изменение (113). Указанные действия используются для определения объектов планирования и ответственных сторон, затронутых запланированными производственными изменениями. На практике это могут быть машины, инструменты, рабочие места или рабочие планы, а также мастера, операторы или планировщики. После идентификации объектов планирования и ответственных сторон может быть оценен временной интервал обработки и могут быть назначены ответственные стороны.

Создание и обслуживание централизованного списка производственных изменений (MCL) является актуальным на практике (114) и позволяет точно контролировать и управлять изменениями в широком диапазоне областей, а также точно отслеживать запрос на изменение в основном списке производственных изменений и документировать его статус. Обзор всех изменений запроса важен для каждого процесса принятия решений для планирования общего графика и определения приоритетов отдельных заказов. Помимо управления и обслуживания текущих запросов на изменение, MCL позволяет фиксировать и оценивать отклоненные запросы на изменение в отдельном списке. Анализ отклоненных запросов может являться источником ценной информации.

После анализа задействованных объектов текущие запросы на изменение рассматриваются в следующем действии, где происходит согласование с существующими запросами на изменение, относящимися к тем же объектам (115). Временные оценки могут быть подтверждены, и может быть идентифицировано любое совпадение между текущими и/или запланированными изменениями. На практике это может быть реализовано через регулярное общение со стороны руководства, общение экспертов через социальные сети, еженедельные встречи руководства или ежеквартальные расписания семинаров.

Сбор Уровень модели 3

Рисунок 5 — Структура установления на уровне модели 3

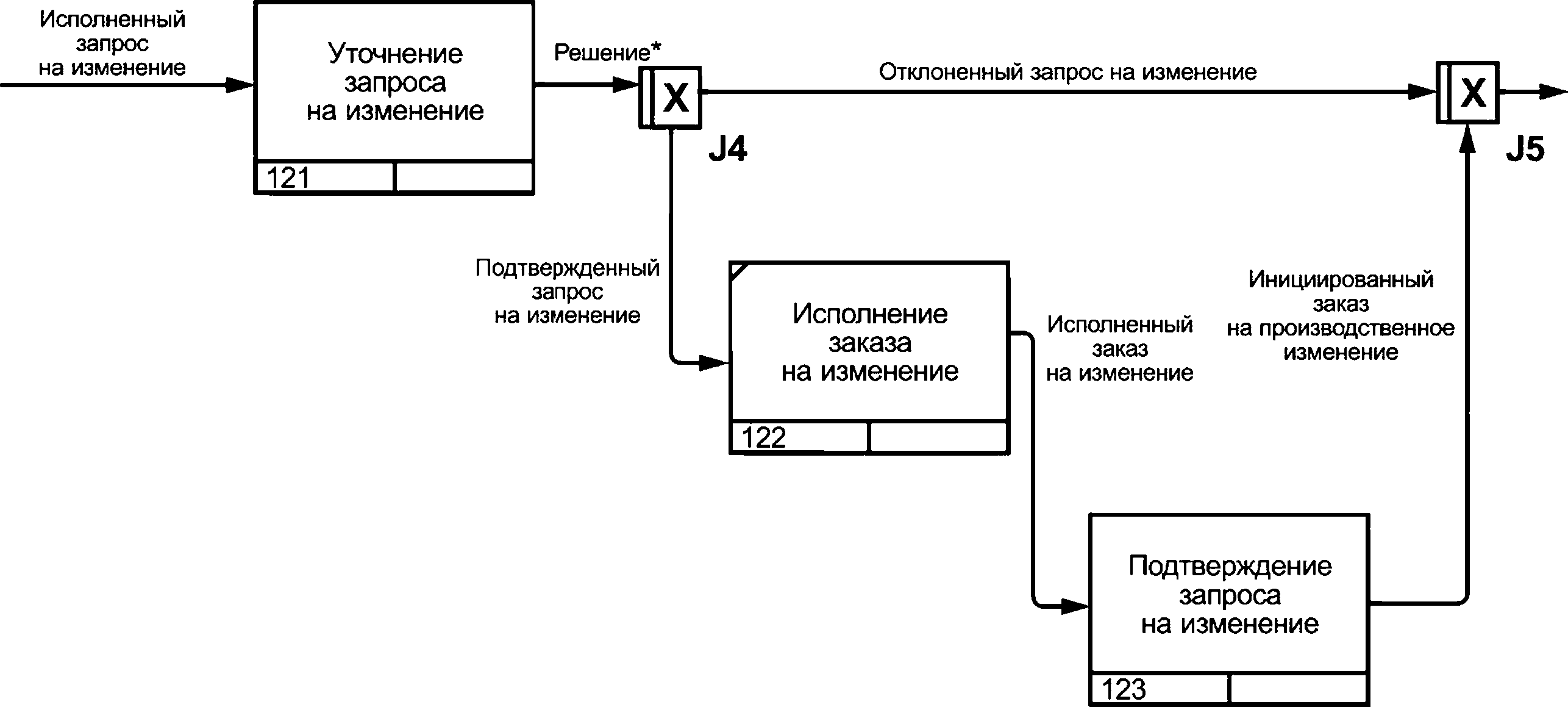

8 Описание процесса 12

Запрос на изменение оценивается в рамках трех действий процесса MCR, показанных на рисунке 6. Целью оценки является принятие решения о выдаче заказа на изменение. Этап 6 (121) используется для выяснения участников запроса на изменение, что включает определение лиц, принимающих решения. Процесс принятия решений и его реализация в организации имеют широкий диапазон внешних условий, что препятствует корректному отображению процесса в эталонной последовательности МСМ. Соответственно, эталонная последовательность не включает отображение процесса принятия решения; тем не менее результаты процесса принятия решения влияют на последующие этапы процесса MCR.

Следующее действие включает процесс обследования изменения, который заканчивается утверждением или отклонением запроса на изменение (122). Инициатор и создатель запроса информируются о решении независимо от его результата.

Последним действием процесса MCR является подготовка заказа на изменение. Данный этап (123) состоит из двух задач реализации. Сначала необходимо выбрать подходящее контактное лицо для реализации запроса на изменение, которое действует как оператор МСО и несет ответственность за последующую обработку запроса на изменение. Указанная ответственность относится к организационной ответственности за дальнейшую обработку и обслуживание запроса на изменение, а не к ответственности за физическую реализацию изменения в системе производства и планирования. После назначения оператора МСО выдается заказ на изменение (МСО).

Единое управление и отслеживание запросов на изменение позволяет усилить роль стандартов в улучшении стандартизированных производственных систем. Утвержденные изменения в производственной системе могут обеспечить улучшения в других областях системы или других отделов или площадок компании, которые являются идентичными или похожими. В таком случае структурный процесс МСМ не только способствует утверждению отдельного изменения, но и запускает дополнительные MCR для случаев, когда процесс может применяться таким же образом. Основные этапы документации и реализации не обязательно должны выполняться последовательно.

Оценка Уровень модели 3

* Подтвержденный запрос на изменение/отклоненный заказ на изменение.

Рисунок 6 — Структура оценки на уровне модели 3

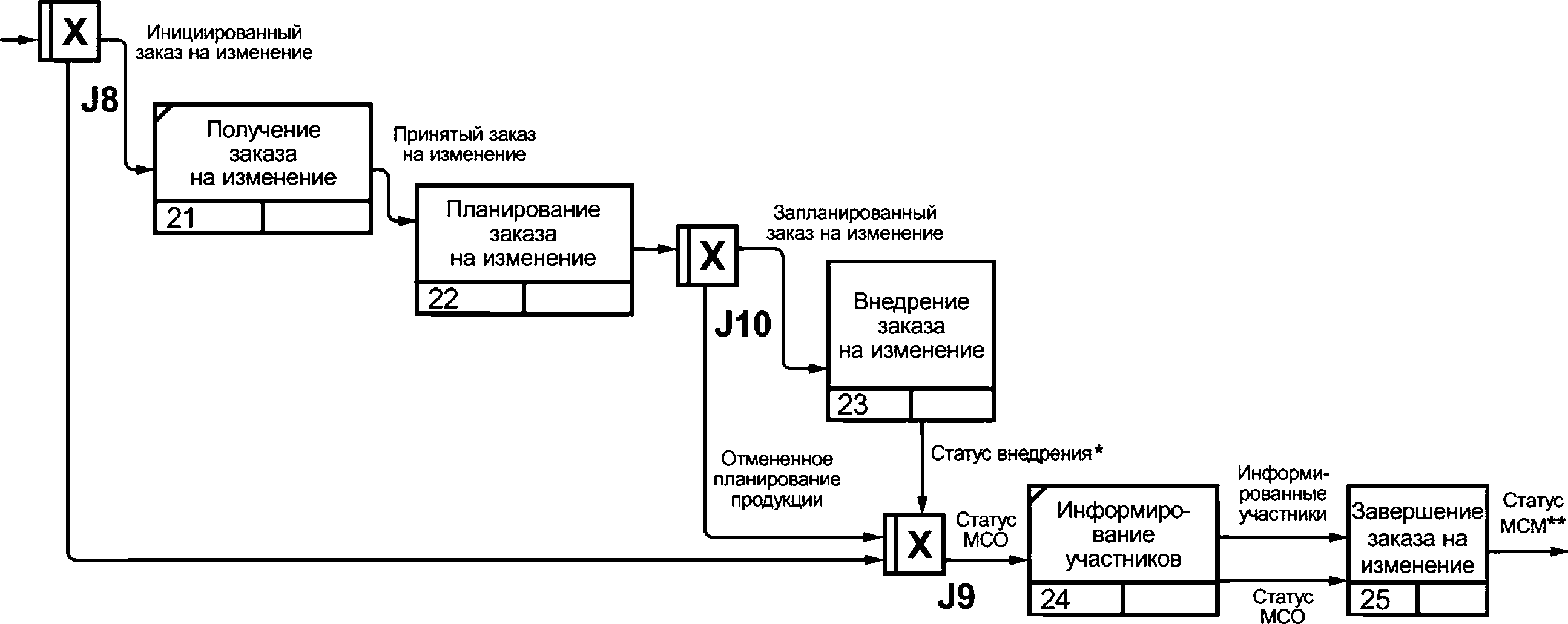

9 Подробное описание процесса 2

Первое действие МСО, как показано на рисунке 7, носит формальный характер. Заказ на изменение должен быть принят лицом, которое впоследствии действует как оператор МСО и берет на себя ответственность за обработку изменения производства (21). В повседневной работе это задание может быть выполнено как часть регулярного статусного собрания или собрания группы. Второе действие влечет за собой необходимое перепланирование или обновление плана продукта и связанной с ним документации по планированию (22), документации по цифровым моделям и анализу и документации, необходимой для производственной площадки (например, план работы).

На третьем действии происходит фактическая реализация на производственной площадке (23), что может включать как производственные, так и сборочные процессы. Данный этап является формальным, так что производственный процесс может быть основан на последней версии документации по планированию, как это было при реализации первоначальных планов. При возможности и необходимости рекомендуется проводить этап совместно с ответственным планировщиком производства или с одной из основных производственных групп. О дальнейших изменениях, которые могут возникнуть в результате внедрения, может быть проинформировано производственное планирование для обновления документации.

Четвертое и пятое действия (24, 25) представляют собой завершение МСО. Обеспечение прозрачности производственного изменения в рамках информационного процесса МСМ является важным. Оператор МСО должен подтвердить реализацию изменения и обновление документации, а также официально закрыть процесс МСМ. Производственные изменения должны быть задокументированы как «завершенные» в MCL. Завершенное производственное изменение представляет собой последнюю версию общего MCL и последний статус одновременно запланированных других производственных изменений на той же линии или станции. Структурные этапы формируют основу для корректной ИТ-поддержки и прозрачного управления другими производственными изменениями, инициируемыми в разных областях, которые могут пересекаться как по содержанию, так и по времени.

Заказ на производственное изменение Уровень модели 2

* Реализованное изменение/отмененное изменение.

* * Отклоненный запрос на изменение/завершенный заказ на изменение/отмененный заказ на изменение.

Рисунок 7 — Структура заказа на изменение производства на уровне модели 2

10 Роли управления производственными изменениями

Реализация МСМ не должна повлечь за собой создание каких-либо новых отделов или подразделений, а должна быть интегрирована в существующие организационные структуры для планирования и производства. Изменения, которые могут иметь значительные последствия для производства, требуют четкой документации и распределения ответственности. Управляемый процесс изменений для планирования и производства основан на заранее определенной концепции ролей, в которой подробно описаны необходимые задачи и обязанности. С точки зрения этапов МСМ предполагается две роли сотрудников для операций MCR и МСО. Оператор MCR отвечает за этап запроса на производственное изменение. Оператор МСО отвечает за этап внедрения производственного изменения. Группы сотрудников, соответствующих указанным ролям, значительно различаются в зависимости от типов и масштабов изменений.

Ответственность операторов MCR и МСО обусловлена требованиями производства, которые во многих случаях идентичны обязанностям организационной структуры по планированию. Реализация концепции ролей в процессе МСМ не требует дополнительного персонала и позволяет объединять в единую концепцию существующие процедуры для изменений в производстве и планировании, фиксировать недокументированные изменения и устранять расхождения между текущим состоянием планирования и фактическим состоянием системы. В таблице 1 представлены основные роли в концепции МСМ.

Таблица 1 — Основные роли в концепции МСМ

Обозначение | Краткое описание |

Инициатор МСМ | Регистрирует и оформляет изменения |

Координатор МСМ | Координирует и определяет приоритеты изменений |

Ответственный за МСМ | Отслеживает и управляет изменениями |

Бизнес-администратор МСМ | Управляет системой с точки зрения бизнеса |

Системный администратор МСМ | Управляет технической инфраструктурой |

Инициатор МСМ является наиболее частой ролью и важен для реализации концепции на завершающих этапах. Инициатор МСМ проводит интеграцию сбора и предоставления информации в рамках процесса МСМ во время других повседневных задач. При этом трудоемкие задачи по документации или сетевые задачи вероятнее всего выполняются только при контроле организации или не выполняются.

Координатор МСМ обеспечивает координацию различных запросов на изменение и заказов на изменение на стратегическом уровне, что включает принятие решений по изменениям, разрешение конфликтов между объектами планирования и внесение однозначности в общие изменения. Для выявления конфликтов изменений, в частности для подготовки к необходимым решениям, координатору МСМ требуется исчерпывающая информация об изменениях во всех соответствующих сферах бизнеса, а также дополнительная информация о лицах, участвующих во внедрении изменения, поэтому внутренние разъяснения компании являются обязательными.

Если было принято положительное решение о внедрении мер по изменению, статус внедрения должен быть прозрачным для ответственных лиц МСМ. Ответственный за МСМ обеспечивает продолжение процесса МСМ. Фильтрация изменений, относящихся к соответствующему сотруднику, позволяет упростить синхронизацию физической реализации мер по изменению с цифровым представлением MCL.

За обеспечение специализированного взаимодействия с общими условиями и процессами МСМ в производственной деятельности отвечает бизнес-администратор МСМ. Бизнес-администратор МСМ проводит обслуживание данных и программного обеспечения, разрабатывает соответствующие процессы управления изменениями, поддерживает и развивает управление ролями и правами в концепции МСМ, получает экспертное мнение об участвующих структурах и принимает непосредственное участие в процессе МСМ.

Одним из ключевых требований для эффективного внедрения методологии МСМ является интеграция структурных данных из первичных ИТ-систем. Бизнес-администратор МСМ совместно с ИТ-менеджерами выполняет задачу синхронизации данных для связывания и управления изменениями в программном обеспечении МСМ. Должна быть обеспечена возможность обратной передачи ключевой информации из управления изменениями в установленные рабочие процессы управления данными, например в виде поддержки рабочего процесса. Разработка альтернативных решений и адаптация рабочих процессов для соответствия требованиям использования МСМ может быть эффективно выполнена только бизнес-администратором МСМ.

Роль системного администратора требуется для настройки и обслуживания системы МСМ в качестве дополнения к остальным ролям. Системный администратор управляет пользователями и выполняет обновление и обслуживание системы в существующем ИТ-ландшафте (например, концепции безопасности, интерфейсы). Задачи системного администратора ограничиваются предоставлением и обслуживанием инфраструктуры, необходимой для процесса МСМ.

11 Ориентированное на данные представление управления производственными изменениями

Процесс производственных изменений затрагивает несколько структур:

- состав продукции;

- технологические структуры;

- структуры ресурсов;

- производственные структуры.

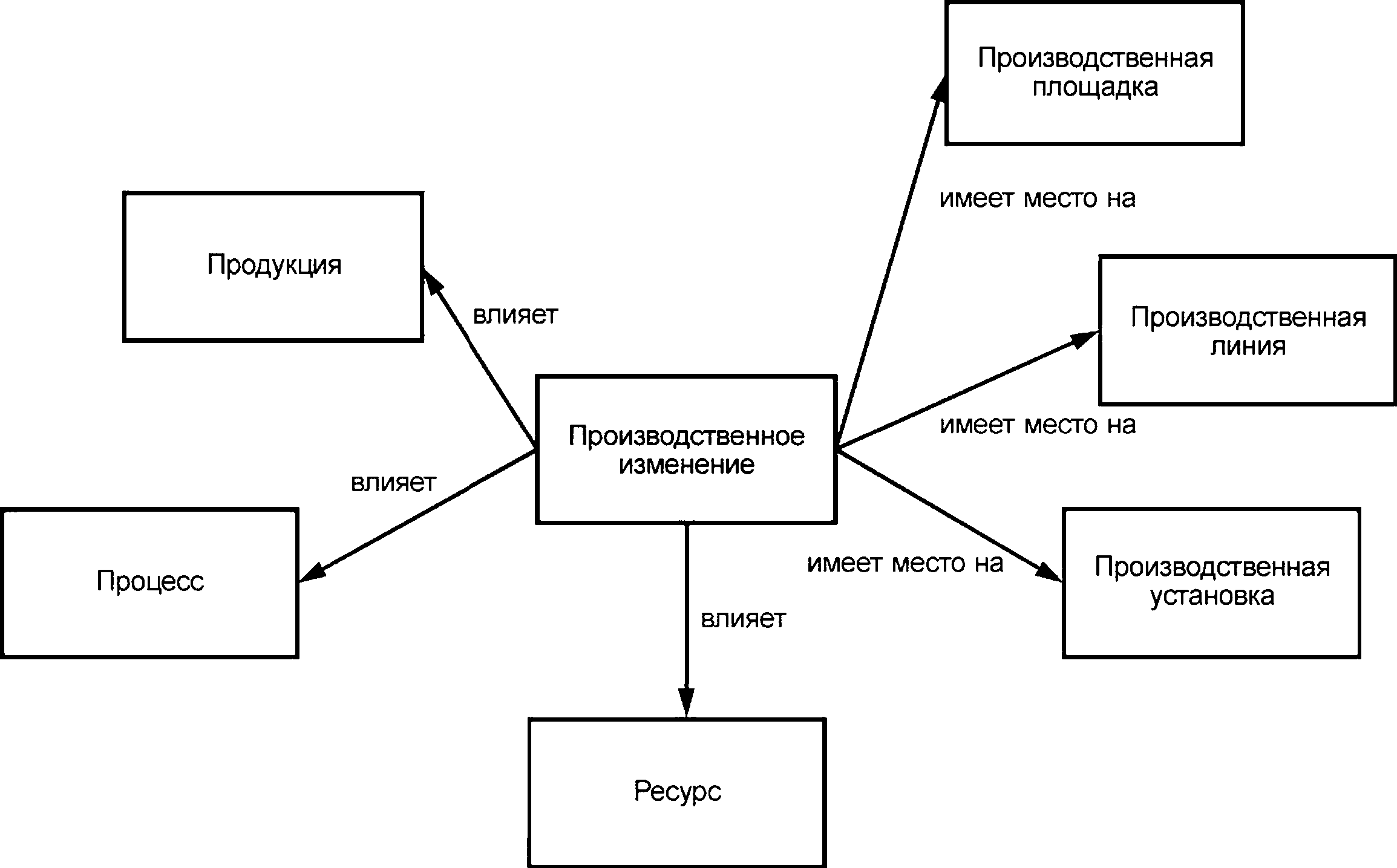

Структуры настраиваются и хранятся в различных нативных системах, обычно с использованием неоднородных схем данных (см. рисунок 8). В основном обмен данными между ними происходит через специализированные интерфейсы данных. Форматы интерфейсов данных разработаны для бесшовной и безопасной передачи информации, хранящейся в основных объектах (например, типы объектов). Поставщики однородных решений разработали и внедрили общие структуры данных, которые содержат все различные аспекты (например, состояния, жизненные циклы, отношения, степени зрелости), которые могут потребоваться для артефакта данных управления изменениями.

На рисунке 8 изображены четыре основные структуры. Производственная структура разделена на три основных элемента: производственная площадка, производственная линия и производственная установка.

Рисунок 8 — Взаимосвязь различных структур, задействованных в процессе МСМ

Структурные элементы взаимодействуют друг с другом. Все взаимосвязи обычно затрагивают данные, хранящиеся в экземплярах объекта структуры.

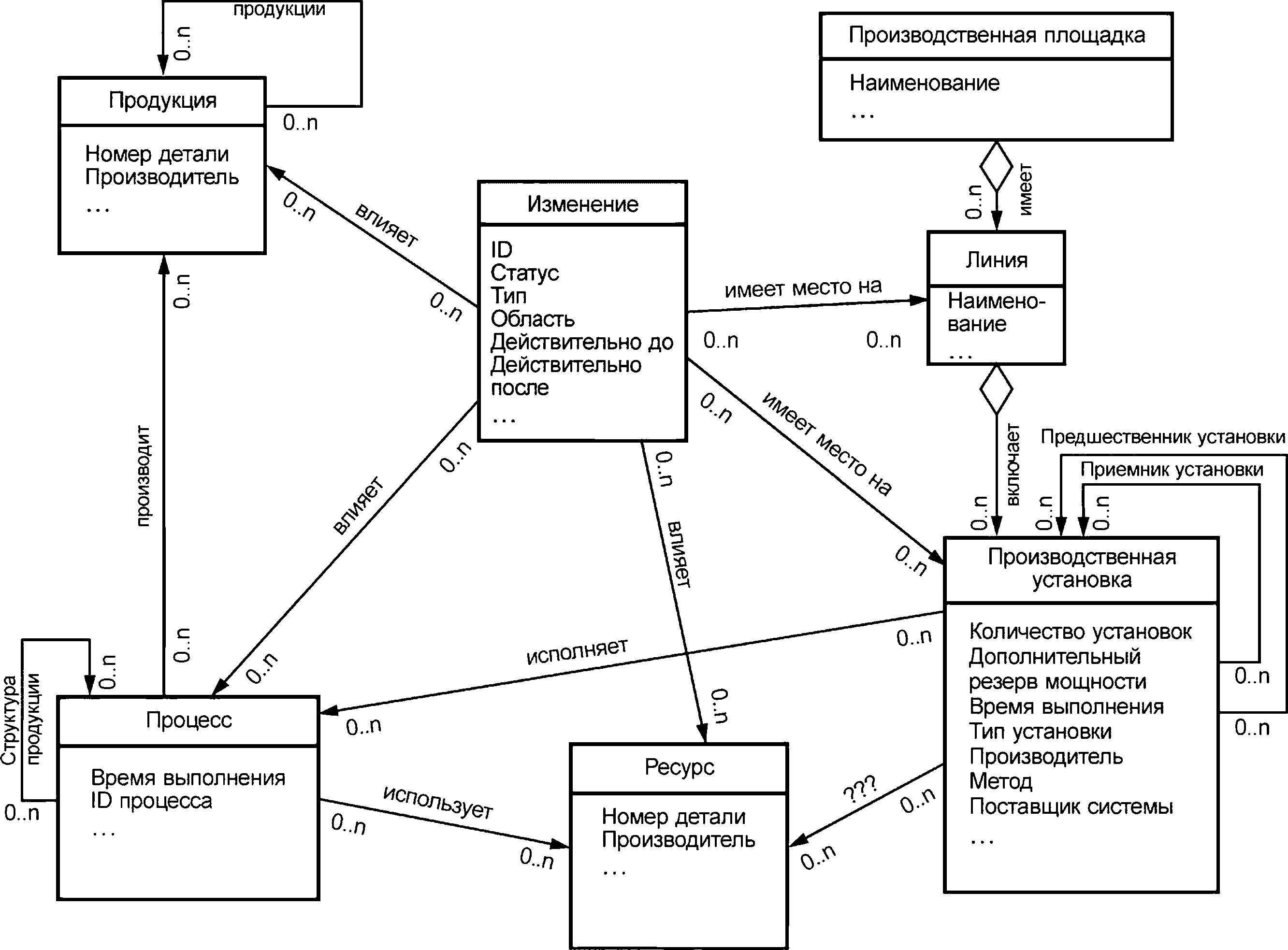

Однако на производстве структуры содержат информацию, необходимую для производства продукта. На рисунке 9 в схему интегрирован объект, называемый «производственные изменения». Производственное изменение влияет на продукцию на этапе проектирования, влияет на процесс (поскольку этап производственного процесса может быть добавлен, опущен или изменен), а также влияет на ресурс, который используется в производственном процессе. Производственное изменение может происходить на производственной площадке, производственной линии или производственной установке.

Рисунок 9 — Взаимосвязь между основными структурами и производственными изменениями

Взаимосвязи во время изменения и влияние изменения на существующие объекты данных статических структур важны при рассмотрении схемы данных для управления производственными изменениями.

Центральным элементом схемы данных МСМ является объект производственного изменения. Экземпляр объекта производственного изменения представляет одно отдельное производственное изменение. MCL технически является производным от множества экземпляров объекта производственного изменения в контексте одной производственной площадки. Объект производственного изменения создается и постоянно сохраняется на первом этапе процесса МСМ — создании запроса на изменение (см. рисунок 10).

Структура

Рисунок 10 — Ориентированное на данные представление процесса МСМ

На протяжении всего процесса МСМ объект производственных изменений заполняется атрибутами и ссылками на другие объекты. Помимо уникального идентификатора важным атрибутом объекта является статус, поскольку он используется для отображения прогресса обработки производственного изменения в последовательности этапов МСМ.

Примечание — Статус также может использоваться как основная характеристика механизма рабочего процесса, управляющего процессом МСМ.

Дополнительные атрибуты объекта производственных изменений включают тип, область, ответственную сторону и планируемые периоды. Тип указывает тип производственного изменения. Возможные значения типа могут включать управление инженерными изменениями (ЕСМ) и процесс непрерывного улучшения (CIP). Объем содержит более подробное описание запланированного или заказанного изменения. Ответственная сторона указывает лицо, ответственное за изменение, которым обычно является назначенный оператор MCR или МСО. Период может быть не определен на момент создания изменения, поэтому данные атрибуты являются необязательными и могут быть оценены. В ходе процесса МСМ данные атрибуты необходимо обновлять и блокировать, поскольку они необходимы для определения оси времени при отображении серии запланированных изменений.

Центральный элемент производственного изменения связан с объектами информационной модели, т.е. процессом, продуктом и ресурсом. Классификация ресурсов, например на машины и инструменты, и классификация производственных структур, например на линии и установки, позволяют объединить использование ресурсов и визуализировать связи ресурсов с производственными изменениями (например, все объекты производственных изменений, связанные с конкретной станцией). Процесс может быть объединен для определения и отображения всех устройств линии, а также объектов производственных изменений, связанных с линией. Отдельные ресурсы, такие как инструменты, могут быть назначены нескольким станциям и, наоборот, нескольким инструментам на одной станции, или могут быть напрямую связаны с объектом производственного изменения. Структуры продуктов и процессов отображаются аналогичным образом, что позволяет просматривать внедряемые и будущие планируемые производственные изменения.

Взаимосвязь продукции, процессов и установок позволяет определить процессы, назначенные продукции, а также установки, назначенные процессам, на которых они реализуются.

Для связи объектов данных с процессами необходимо соединение между ориентированным на процессы и ориентированным на данные представлениями МСМ. Соединение определено для уровня 1 модели процесса МСМ, MCR и МСО с использованием диаграмм последовательности UML.

Приложение ДА (справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДА. 1

Структура настоящего стандарта | Структура международного стандарта ИСО 18828-5:2019 |

1 Область применения | 1 Область применения |

2 Нормативные ссылки | 2 Нормативные ссылки |

3 Термины и определения | 3 Термины и определения |

4 Процессно-ориентированное представление управления производственными изменениями (раздел 5) | 4 Сокращения |

5 Описание процесса 0 (раздел 6) | 5 Процессно-ориентированное представление управления производственными изменениями |

6 Описание процесса 1 (раздел 7) | 6 Описание процесса 0 |

7 Описание процесса 11 (раздел 8) | 7 Описание процесса 1 |

8 Описание процесса 12 (раздел 9) | 8 Описание процесса 11 |

9 Подробное описание процесса 2 (раздел 10) | 9 Описание процесса 12 |

10 Роли управления производственными изменениями (раздел 11) | 10 Подробное описание процесса 2 |

11 Ориентированное на данные представление управления производственными изменениями (раздел 12) | 11 Роли управления производственными изменениями |

— | 12 Ориентированное на данные представление управления производственными изменениями |

Приложение ДА Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта | Приложение А |

— | Приложение В |

— | Приложение С |

— | Приложение D |

— | Библиография |

Примечание — После заголовков разделов настоящего стандарта приведены в скобках номера аналогичных им разделов международного стандарта. | |

УДК 658.52.011.56:006.354

ОКС 35.020

25.040.40

Ключевые слова: системы промышленной автоматизации и интеграции, проектирование производственных систем, управление производственными изменениями

Редактор Л.В. Каретникова Технический редактор В.Н. Прусакова Корректор М.И. Першина Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 24.11.2022. Подписано в печать 02.12.2022. Формат 60х841/в. Гарнитура Ариал. Усл. печ. л. 2,79. Уч.-изд. л. 2,24.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.