ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70548— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УГЛИ КАМЕННЫЕ

Метод определения выхода жидкоподвижных продуктов из пластической массы угля

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Восточный научно-исследовательский углехимический институт» (АО «ВУХИН»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 «Кокс и продукты коксохимии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2022 г. № 1494-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Метод отбора и подготовки проб

4 Аппаратура

5 Подготовка к испытанию

6 Проведение испытания

7 Обработка результатов

Приложение А (обязательное) Пример ускоренного расчета выхода жидкоподвижных продуктов. . . .8

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УГЛИ КАМЕННЫЕ

Метод определения выхода жидкоподвижных продуктов из пластической массы угля

Coals. Method for determination of moving-liquid products yield from plastic mass of coal

Дата введения — 2023—10—26

1 Область применения

Настоящий стандарт распространяется на каменные угли и устанавливает метод определения выхода продуктов термической деструкции угля (жидкоподвижных, твердого остатка, парогазовых и летучих веществ) в период пластичности под действием центробежной силы.

Метод основан на нагревании угля в загрузочном патроне трубчатой электропечи центрифуги с одновременным отфильтровыванием жидкоподвижных продуктов термической деструкции в момент их образования.

Метод применим в интервале значений жидкоподвижных продуктов от 3 % до 80 %.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.423 Государственная система обеспечения единства измерений. Секундомеры механические. Методы и средства поверки

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 450 Кальций хлористый технический. Технические условия

ГОСТ 1186 Угли каменные. Метод определения пластометрических показателей

ГОСТ 3956 Силикагель технический. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 9815 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора пластовых проб

ГОСТ 10742 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ Р 8.585 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется

Издание официальное применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Метод отбора и подготовки проб

Отбор и подготовка проб углей — по ГОСТ 9815 и ГОСТ 10742.

При измельчении пробы до крупности 0—3 мм не допускается ее переизмельчение; массовая доля зерен угля крупностью 1—3 мм в лабораторной пробе должна составлять не менее 35 %.

4 Аппаратура

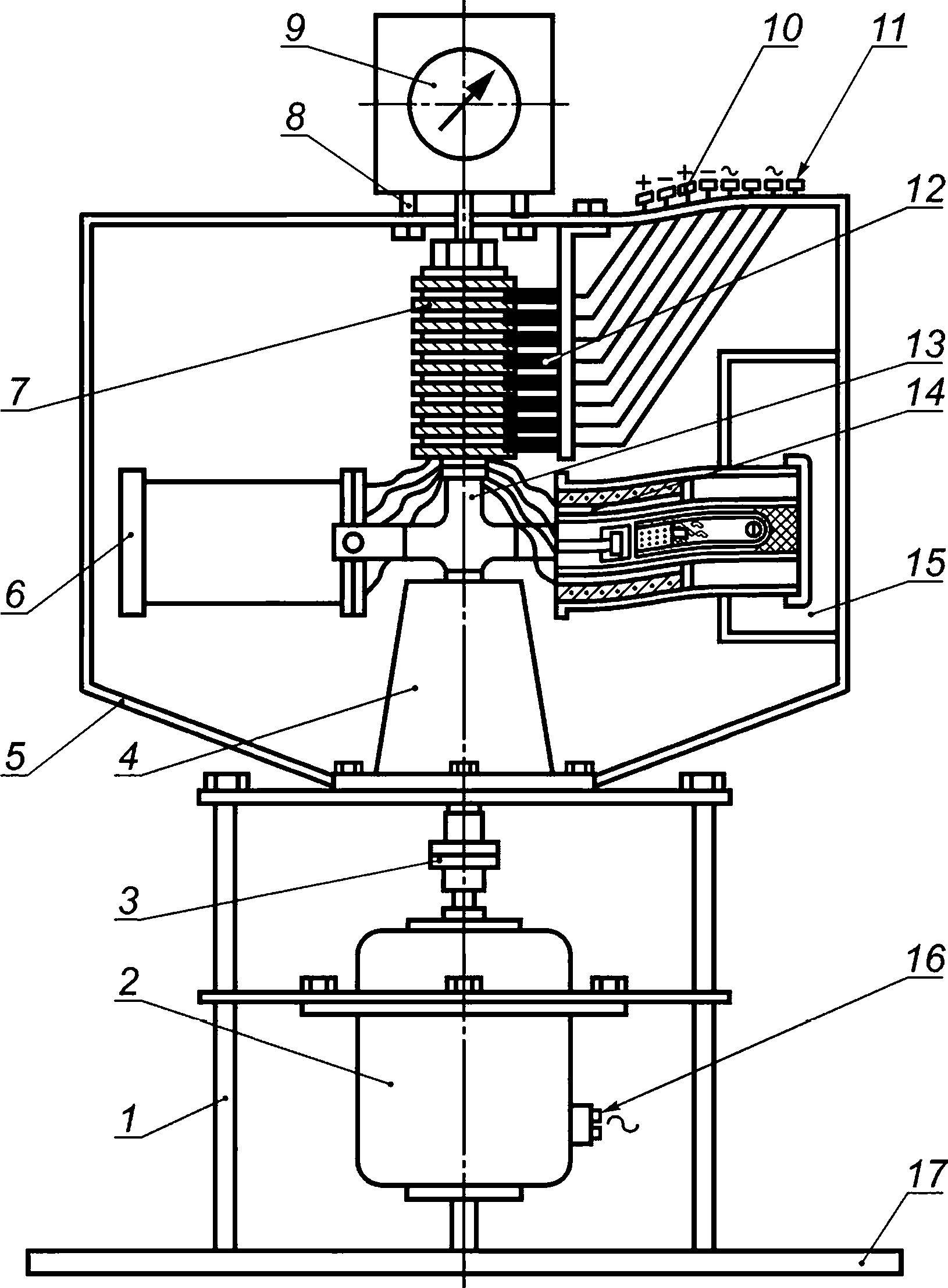

4.1 Установка, приведенная на рисунке 1, с электрической схемой, приведенной на рисунке 2, состоящая:

- из центрифуги, обеспечивающей частоту вращения не менее 1500 мин-1;

- печи трубчатой (см. рисунок 3) с электрическим обогревом, обеспечивающей нагрев проб угля со скоростью до 100 °С/мин в интервале температур от 20 °C до 600 °C;

1 — крепежная стойка; 2 — электродвигатель; 3 — муфта; 4 — корпус подшипников; 5 — кожух центрифуги; б — резервная электропечь; 7 — токосъемник; 8 — крепление тахометра; 9 — тахометр; 10—контакты термопары; 11 — подвод электрического тока к электропечи; 12 — скользящие контакты; 13 — держатели печи; 14 — электропечь; 15 — дверцы; 16 — контакты электродвигателя; 17 — опорная плита

Рисунок 1 — Центрифуга

1 — тумблеры; 2 — предохранители; 3 — сопротивления; 4 — неоновые лампы; 5 — ЛАТРы; 6 — амперметр; 7 — электропечь;

8 — гальванометр; 9 — скользящие контакты; 10 — термопара; 11 — электродвигатель; 12 — вольтметр

Рисунок 2 — Электросхема центрифуги

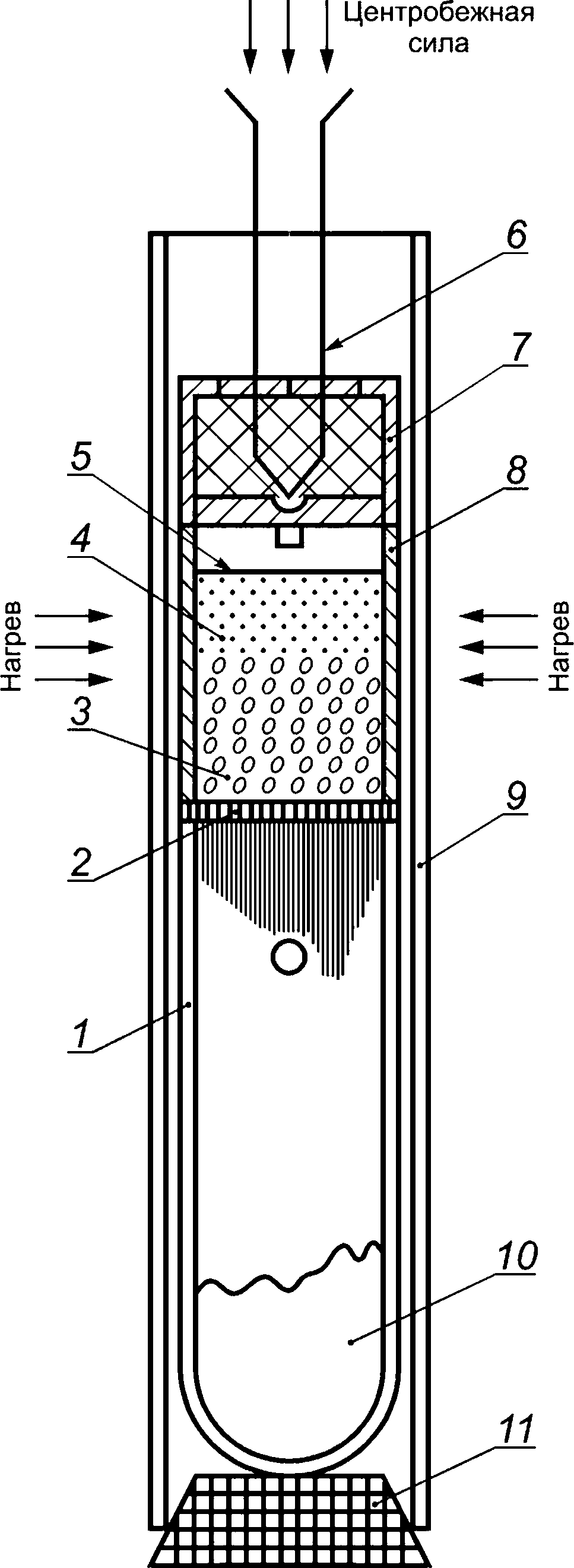

1 — крышка печи; 2 — корпус печи; 3 — загрузочный патрон; 4 — винт; 5 — электроспираль; 6 — изоляторная трубка; 7 — термопара: 8—изоляционная масса; 9 — вкладыш; 10 — опорное кольцо; 11 — приемник; 12 — пробка

Рисунок 3 — Печь трубчатая

- патрона загрузочного (см. рисунок 4) из тугоплавкого керамического материала, длиной (135 ± 1) мм, внешним диаметром (30,5 ± 0,5) мм и внутренним диаметром (26,5 ± 0,5) мм;

1 — приемник; 2 — фильтр-сетка; 3 — угольная загрузка класса 1—3 мм; 4 — угольная загрузка класса 0—1 мм; 5 — асбестовая прокладка; 6 — термопара; 7 — чехол термопары; 8 — вкладыш; 9 — загрузочный патрон; 10 — жидкоподвижные продукты;

11 — пробка

Рисунок 4 — Загрузочный патрон

- приемника жидкой фазы (см. рисунок 5), изготовленного из стекла «пайрекс» или другого тугоплавкого материала, высотой (70,0 ± 0,5) мм и внешним диаметром (25,0 ± 0,5) мм;

-вкладыша высотой (30,0 ± 0,1) мм, внутренним диаметром (20,0 ± 0,1) мм, изготовленного из стали марки 3 по ГОСТ 380.

4.2 Сита с квадратными отверстиями размером 3 * 3 и 1 * 1 мм.

4.3 Термопара типа ТХА по ГОСТ Р 8.585 с милливольтметром.

4.4 Весы лабораторные общего назначения II класса точности по ГОСТ Р 53228, с ценой деления шкалы 0,01 г, или любые другие весы, отвечающие указанным требованиям.

025

Рисунок 5 — Приемник жидкой фазы

4.5 Эксикатор по ГОСТ 25336 с кальцием хлористым по ГОСТ 450 или прокаленным силикагелем по ГОСТ 3956.

4.6 Секундомер по ГОСТ 8.423.

Допускается применение других средств измерения с метрологическими характеристиками и оборудования с техническими характеристиками по качеству не ниже указанных в настоящем стандарте.

5 Подготовка к испытанию

5.1 Высушенную до воздушно-сухого состояния лабораторную пробу угля крупностью 0—3 мм рассеивают на ситах с размером отверстий 1 и 3 мм. Полученный уголь классов 1—3 мм и 0—1 мм взвешивают в отдельности и устанавливают их массовую долю в пробе.

Зольность пробы угля не должна превышать 10 %. При зольности угля более 10 % пробу обогащают по ГОСТ 1186.

Концентрат обогатительных фабрик, для которого установлена норма зольности более 10 %, испытывают при его фактической зольности.

5.2 Для определения выхода продуктов термической деструкции берут навеску угля массой 6 г, состоящую из двух отдельных частей — класса 1—3 мм и 0—1 мм, взятых пропорционально массовой доле этих классов в исходной воздушно-сухой пробе угля.

Взвешивания производят с точностью до второго десятичного знака.

5.3 Собирают установку по схеме, указанной на рисунках 1 и 2. При сборке печи зазор между внутренней стенкой загрузочного патрона и поверхностью вкладыша должен составлять 0,5—1,0 мм.

Перед началом работы проверяют крепления центрифуги. После этого балансируют центрифугу, добавляя балласт в резервную печь, чтобы вращение ее не вызвало вибрации приборов и стука.

5.4 Проводят загрузку патрона. Для этого в нижнюю часть его (см. рисунок 4) помещают взвешенный приемник жидкоподвижных продуктов. Затем нижнее отверстие патрона закрывают резиновой пробкой и проверяют его на герметичность. Нижнюю часть патрона опускают в воду и в верхнее его отверстие вдувают воздух.

На приемник жидкой фазы ставят вкладыш, снабженный фильтрующей сеткой. Затем на фильтрующую сетку послойно загружают навеску угля массой 6 г. Сначала на сетку загружают уголь класса 1—3 мм, а сверху на него насыпают уголь класса 0—1 мм.

На угольную загрузку кладут кружок фильтровальной бумаги, который накрывают листовым асбестом.

5.5 Подготовленный патрон помещают в трубчатую электрическую печь через ее донное отверстие, завинчивают дно печи, на вкладыш помещают термопару и закрывают дверцу кожуха центрифуги.

5.6 Собранную установку, электросхема которой приведена на рисунке 2, смонтированную на пульте управления, включают в энергосеть.

6 Проведение испытания

6.1 Включают нагрев печи. Через 1—2 мин включают центрифугу и плавно увеличивают число ее оборотов до 1500 мин-1. Следят за скоростью повышения температуры, регулируя ее таким образом, чтобы температура угольной массы достигла 300 °C в течение 5 мин. В интервале температур от 300 °C до 600 °C скорость нагрева навески угля должна составлять (70 ± 5) °С/мин. При достижении температуры 550 °C электропечь выключают, при этом температура повышается до 600 °C за счет тепловой энергии.

6.2 Через 12 мин, считая от начала опыта, центрифугу выключают и после полной ее остановки открывают дверцу кожуха. Отвинчивают дно печи, извлекают загрузочный патрон, снимают резиновую пробку, осторожно выталкивают приемник с жидкоподвижными продуктами и вкладыш с твердым остатком, которые затем помещают в эксикатор для охлаждения.

6.3 Жидкоподвижные продукты взвешивают вместе с приемником. Подтеки жидкоподвижных продуктов, прошедшие через сетку, но оставшиеся на ее внешней стороне, отделяют от сетки и взвешивают вместе с жидкоподвижными продуктами.

Твердый остаток отделяют от вкладыша и асбестовой прокладки, помещают на кальку и тоже взвешивают.

Выход парогазовой фазы определяют по разности между массой исходной навески угля и суммой масс жидкоподвижных продуктов и твердого остатка.

Все взвешивания производят с точностью до второго десятичного знака.

6.4 Следующее испытание проводят после охлаждения электропечи до температуры не более 40 °C.

6.5 Определение выхода продуктов деструкции угля производят параллельно в двух навесках.

7 Обработка результатов

7.1 Выход жидкоподвижных продуктов X и твердого остатка Xv %, вычисляют по формуле

/ ч /77-100 X(Xl) = —~ ’ (1)

I /Л| где т — масса жидкоподвижных продуктов или твердого остатка, г;

/т?1 — масса исходной воздушно-сухой навески угля, г.

7.2 Выход парогазовой фазы Х2, %, вычисляют по формуле

Х2= 100-(Х + Х2).

7.3 Выход жидкоподвижных продуктов Хг и твердого остатка Х{ и парогазовой фазы Х£ в пересчете на горючую массу угля, %, вычисляют по формулам:

100-(и/а + Аау

Х( = 100-(Х + Х2),

100—(и/а + Аа)’

где X, Х1 — выход жидкоподвижных продуктов и твердого остатка из воздушно-сухой навески угля, %;

И/а — массовая доля влаги навески угля, %;

Аа — аналитическая зольность навески угля, %;

Аах — аналитическая зольность жидкоподвижных продуктов, %.

Пример ускоренного расчета выхода жидкоподвижных продуктов приведен в приложении А.

7.4 Вычисление результатов испытания производят до первого десятичного знака и окончательный результат округляют до целого числа.

7.5 Расхождения между результатами двух определений выхода жидкоподвижных продуктов не должны превышать значений, указанных в таблице 1.

Таблица 1 — Расхождения между результатами двух определений

Выход жидкоподвижных продуктов, % | Допускаемое расхождение | |

в одной лаборатории | в разных лабораториях | |

До 15 включ. | 2,0 | 2,5 |

От 15 до 50 включ. | 3,0 | 3,5 |

Св. 50 | 4,0 | 4,5 |

7.6 За окончательный результат определения принимают среднее арифметическое результатов двух параллельных определений, если расхождения не превышают допускаемых.

Если расхождение между результатами двух параллельных определений выше допускаемых, то проводят третье определение и за окончательный результат принимают среднее арифметическое результатов двух наиболее близких определений в пределах допускаемых расхождений.

Приложение А (обязательное)

Пример ускоренного расчета выхода жидкоподвижных продуктов

В результате многочисленных экспериментов установлено, что при принятых условиях опыта зольность жидкой фазы для большинства углей колеблется в пределах от 2 % до 4 % независимо от зольности исходного угля. Поэтому при практической работе допускается принимать зольность жидкой фазы Ах равной 3 %.

Ускоренный расчет выхода жидкоподвижных продуктов на горючую массу угля Хг, %, производят по формуле

(А.1)

100- Wa+Aa

где 97 — число, получаемое при вычитании из 100 значения зольности жидкоподвижных продуктов, равное 3 %;

X — выход жидкоподвижных продуктов из воздушно-сухой навески угля, %;

Wa — массовая доля влаги навески угля, %;

Аа — аналитическая зольность навески угля, %.

УДК 622.33:001.4:006.354

ОКС 73.040

Ключевые слова: угли каменные, метод определения выхода жидкоподвижных продуктов из пластической массы угля

Редактор М.И. Магала Технический редактор В.Н. Прусакова Корректор Л. С. Лысенко Компьютерная верстка Л.А. Круговой

Сдано в набор 15.12.2022. Подписано в печать 21.12.2022. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 1,40. Уч.-изд. л. 1,12.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.