ГОСТ 33198-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВА НЕФТЯНЫЕ

Определение содержания сероводорода. Экспресс-методы жидкофазной экстракции

Oil fuels. Determination of hydrogen sulfide content. Rapid liquid phase extraction method

МКС 75.160.20

Дата введения 2019-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 декабря 2014 г. N 73-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2018 г. N 893-ст межгосударственный стандарт ГОСТ 33198-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2019 г.

5 Настоящий стандарт идентичен стандарту Института энергии (Великобритания) IP 570/13* "Определение содержания сероводорода в дизельном топливе. Метод быстрой жидкофазной экстракции" ("Determination of hydrogen sulphide in fuel oils - Rapid liquid phase extraction method", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного стандарта IP для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов и стандартов IP соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы определения содержания сероводорода () в нефтяных топливах, в том числе в судовых остаточных топливах, дистиллятах и базовых компонентах нефтяных смесевых топлив с вязкостью, измеренной в жидкой фазе, до 3000 мм

с

при 50°C. Настоящий стандарт устанавливает требования к двум методам A и B с соответствующим оборудованием.

Примечание 1 - Настоящий стандарт может применяться для испытания материалов с вязкостью, превышающей 3000 ммс

при 50°C (см. 7.2.1), однако прецизионность при этом может измениться.

Примечание 2 - В настоящем стандарте единицы измерения "% (m/m)" и "% (V/V)" применяют для обозначения массовой и объемной доли соответственно.

Примечание 3 - При испытании по методу B некоторых материалов, содержащих мешающие соединения, например тиолы или алкилсульфиды, с концентрацией выше 5 мг/кг, могут быть получены завышенные значения содержания сероводорода. Получение завышенных значений исключается при применении метода A.

Предупреждение 1 - Сероводород () является очень опасным токсичным взрывоопасным бесцветным газом, который может присутствовать в нефти. Он может образовываться при производстве топлива на нефтеперерабатывающем заводе и выделяться при транспортировании, хранении и распределении. При очень низких концентрациях газ обладает характерным запахом тухлых яиц. Однако при более высоких концентрациях он теряет запах, вызывает головную боль и головокружение, а при очень высоких концентрациях может быть смертелен. Персоналу, проводящему испытания по определению сероводорода, настоятельно рекомендуется избегать опасностей, связанных с газообразным

, и применять на рабочем месте соответствующие процессы и процедуры по управлению риском опасного воздействия.

Предупреждение 2 - При применении настоящего стандарта могут использоваться опасные вещества, операции и оборудование. Настоящий стандарт не предусматривает рассмотрение всех проблем безопасности, связанных с его применением. Ответственность за установление мер по обеспечению техники безопасности и охраны здоровья, а также определение ограничений по применению стандарта несет пользователь настоящего стандарта.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные стандарты*. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все изменения к нему).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IP 475/05, Petroleum liquids - Manual sampling (Нефтепродукты жидкие. Ручной отбор проб)

ISO 13739:201, Petroleum products - Procedures for transfer of bunkers to vessels (Нефтепродукты. Процедуры перекачки бункерного топлива на суда)

3 Сущность метода

Взвешенную испытуемую порцию пробы вводят в нагреваемый испытательный сосуд, содержащий базовое масло-разбавитель. Пропускают через масло воздух для экстракции газообразного .

проходит вместе с воздухом через фильтровальный картридж, поддерживаемый при температуре минус 20°C (только при проведении испытания методом A), к детектору для измерения содержания

в воздухе и расчета количества

в жидкой фазе. При проведении испытания методом B фильтровальный картридж не используется.

4 Реактивы и материалы

Используют реактивы только с известной аналитической степенью чистоты.

4.1 Масло-разбавитель, представляющее собой запатентованное "бесцветное как вода" базовое масло группы 2 по классификации Американского института нефти (API) с вязкостью 100 мм/с при 40°C.

4.2 Материалы для проверки, представляющие собой образцы

, растворенного в сжатом азоте чистотой не менее 99,999% (V/V), с сертифицированными значениями концентрации, прослеживаемыми к национальным эталонам.

_________________

Список поставщиков можно получить в Институте энергии (Великобритания).

4.3 Технический толуол.

4.4 Технический петролейный эфир (60/80).

4.5 Технический ацетон.

4.6 Фильтровальный картридж (см. рисунок A.4), отдельно упакованный в герметичный корпус, используемый только при проведении испытания методом A.

5 Оборудование

5.1 Общие сведения

Детальное описание оборудования приведено в приложении A. Оборудование для проведения испытания методом A включает устройство обработки газообразной фазы. Оборудование для проведения испытания методом B не предусматривает использования устройства обработки газообразной фазы.

5.2 Аналитические весы, одночашечные или двухчашечные, обеспечивающие взвешивание с точностью отсчета до 0,001 г.

5.3 Дозирующие шприц или бюретка вместимостью 20 мл, предназначенные для введения заданного объема масла-разбавителя (4.1) с погрешностью ±1%.

5.4 Поршневая пипетка вместимостью 1 мл для введения испытуемой порции пробы. Погрешность, установленная изготовителем, должна, как правило, составлять ±0,25% при 1,000 мл с коэффициентом вариации 0,04%. Для оптимального функционирования системы рекомендуется использовать пипетку такого же типа, как установлено изготовителем оборудования.

5.5 Одноразовый шприц вместимостью 5 или 10 мл для введения испытуемой порции пробы. Типовое значение погрешности составляет ±1%. Шприц может быть оснащен иглой или дополнительной трубкой для обеспечения возможности отбора пробы на глубине 3 см ниже ее поверхности, а также для предотвращения прилипания пробы к стенкам испытательного сосуда во время введения в данный сосуд испытуемой порции.

5.6 Холодильник (при необходимости) для хранения испытуемой пробы (см. 6.4). Холодильник должен быть пригоден для хранения летучих материалов.

5.7 Сушильный шкаф/водяная баня (при необходимости) для нагревания пробы до 40°C с погрешностью ±2°C (см. 7.2.1). Сушильный шкаф должен быть пригоден для использования летучих материалов.

5.8 Ультразвуковая ванна (при необходимости) общего типа для очистки испытательного сосуда (см. примечания, 11.2 и 11.3).

6 Отбор проб и обращение с пробами

6.1 Если не установлены иные требования, пробы следует отбирать в соответствии с IP 475.

Следует проявлять осторожность для обеспечения поддержания целостности материала и сведения к минимуму возможных потерь . Если отбор проб осуществляется методами, не обеспечивающими минимизацию потерь

(например, при непрерывном стекании по каплям), следует отдельно отбирать пробы, специально предназначенные для определения

.

6.2 Пробу отбирают непосредственно в подходящий чистый контейнер, инертный по отношению к , вместимостью не менее 500 мл. Отверстие в крышке контейнера должно позволять отбирать испытуемую порцию пробы пипеткой (5.4) или шприцем (5.5). Для обеспечения целостности пробы контейнер для пробы заполняют приблизительно на 95% от его вместимости и сразу же плотно закрывают крышкой.

Примечание 1 - Рекомендуется использовать, например, бутылки из темного коричневого боросиликатного стекла или контейнеры с эпоксидным покрытием с газонепроницаемыми крышками.

Примечание 2 - Использование контейнеров меньшей вместимости допускается, однако это может повлиять на прецизионность.

Примечание 3 - Оборудование, используемое для отбора проб через отверстие на крыше резервуара, а также пробоотборники закрытого типа (например, пробоотборники, обычно используемые для отбора проб из судовых отсеков, заполненных инертным газом) не всегда позволяют отобрать пробу непосредственно в контейнер для пробы. В указанных случаях пробу допускается переносить в контейнер для пробы из пробоотборного устройства, однако при этом следует проявлять осторожность для минимизации потерь во время переноса пробы.

6.3 При использовании контейнеров с эпоксидным покрытием их следует осмотреть для проверки отсутствия повреждений покрытия и вмятин на контейнере.

6.4 Пробу после ее отбора немедленно (насколько это практически возможно) передают в лабораторию. По возможности сразу же проводят испытание. Пробы, испытания которых проводят не сразу, хранят в холодном месте, например в холодильнике (5.6), и анализируют в течение трех дней после отбора.

6.5 Измерение содержания должно быть первым из испытаний, проводимых на пробе, поскольку любые дополнительные операции при обращении с пробой могут привести к потере

и заниженным результатам определения.

7 Подготовка пробы

7.1 Для предотвращения потерь пробу перед отбором испытуемой порции не допускается гомогенизировать, следует избегать ее встряхивания без необходимости, также не следует переносить пробу в другой контейнер и следует избегать открывания контейнера без необходимости.

7.2 Проба должна быть в достаточной степени текучей для обеспечения возможности ее отбора пипеткой (5.4) или шприцем (5.5).

7.2.1 Пробу, которая не является текучей при температуре окружающей среды, следует слегка подогреть на водяной бане или в сушильном шкафу (5.7) при температуре, не превышающей 40°C.

Примечание - Установлено, что подогревание обычно требуется для проб с вязкостью выше 500 мм/c при 50°C.

8 Подготовка оборудования

8.1 Общие требования

Следует соблюдать все инструкции изготовителя относительно надлежащих настройки, калибровки, проверки и функционирования прибора.

8.2 Место установки прибора

Прибор устанавливают в вытяжном шкафу или газовыпускную трубку отводят в соответствующий поглотитель, поскольку во время испытания происходит выделение незначительных количеств .

8.3 Фильтры и соединительные трубки

8.3.1 Замену воздушного фильтра (фильтра впускного воздуха) необходимо выполнять каждые три месяца или в случае заметного изменения его цвета.

8.3.2 Руководствуются инструкциями изготовителя относительно интервалов замены воздушного насоса и фильтров-влагопоглотителей.

8.3.3 Выполняют замену фильтра-влагопоглотителя в случае заметного изменения его цвета.

8.3.4 Выполняют замену трубок, присоединяемых к испытательному сосуду, в случае заметного изменения их цвета.

9 Проверка

9.1 Расход воздуха

Проверяют соответствие расхода воздуха значению (375±55) мл/мин не реже одного раза в месяц, используя калиброванный расходомер, соединяемый с разъемом на выходе воздуха. Если расход воздуха не соответствует требованиям, выполняют калибровку датчика расхода (10.1).

9.2 Устройство для нагревания испытательного сосуда

Проверяют соответствие температуры устройства для нагревания значению (60,0±1,0)°C не реже чем каждые шесть месяцев путем установки в него платинового термометра сопротивления. Если температура нагревательного устройства не соответствует требованиям, выполняют калибровку датчика температуры (10.2).

9.3 Проверка детектора

Выполняют проверку функционирования детектора в соответствии с инструкциями изготовителя не реже одного раза в месяц или после установки нового детектора. Для проверки используют воздух с концентрацией 0 млн

(ррm) и азот с концентрацией

25 млн

(ррm) (4.2). Если измеренное значение концентрации отличается от сертифицированного более чем на 10%, выполняют замену фильтра-влагопоглотителя и проверяют чистоту ловушки для жидкости, испытательного сосуда и их соединительных трубок. Продувают систему воздухом в течение 30 мин и выполняют проверку снова. Если измеренное значение все еще находится за пределами допускаемых отклонений, детектор следует перекалибровать или заменить на новый. Указанную проверку следует выполнять при температуре окружающей среды.

9.4 Проверка устройства обработки газообразной фазы (только для метода А)

Проверяют температуру устройства обработки газообразной фазы. Проверяют соответствие температуры охлаждающего устройства значению минус (20,0±2,0)°C не реже одного раза в шесть месяцев, устанавливая в охлаждающее устройство платиновый термометр сопротивления. Если температура охлаждающего устройства является неверной, выполняют калибровку датчика температуры (10.4).

10 Калибровка

10.1 Расход воздуха

Калибровку датчика расхода выполняют в соответствии с инструкциями изготовителя.

10.2 Устройство для нагревания испытательного сосуда

Калибровку датчика температуры выполняют в соответствии с инструкциями изготовителя.

10.3 Калибровка детектора

Калибровка детектора, обеспечивающая получение статического и динамического отклика на , выполняется изготовителем. Информация о калибровке хранится в цифровом формате в системе детектора и считывается непосредственно компьютером прибора. Калибровка позволяет проводить пересчет результатов испытания в результаты, выраженные в миллиграммах на килограмм.

Установку нового детектора и последующую проверку (сразу же после установки) его функционирования выполняют в соответствии с инструкциями изготовителя (9.3).

10.4 Калибровка датчика температуры устройства обработки газообразной фазы (только для метода А)

Калибровку датчика температуры устройства обработки газообразной фазы выполняют в соответствии с инструкциями изготовителя.

11 Методы А и В

11.1 Общие требования

Метод А рекомендуется применять для определения концентрации в жидкой фазе в пробах дистиллятных и остаточных топлив. При применении метода В присутствие тиолов (меркаптанов) или алкилсульфидов может привести к получению завышенных результатов.

11.2 Метод А - для прибора с фильтровальным картриджем и устройством обработки газообразной фазы

11.2.1 Осматривают фильтр-влагопоглотитель и ловушку для жидкости. В случае присутствия любого количества воды или заметного изменения цвета выполняют замену фильтра, сливают содержимое ловушки и очищают ее.

11.2.2 Включают прибор и убеждаются в том, что температура корпуса нагревательного устройства составляет (60,0±1,0)°C. Прибор выполнит очистку прокачиванием воздуха к детектору.

11.2.3 Промывают испытательный сосуд и завинчивающуюся крышку перед проведением каждого испытания. Испытательный сосуд перед применением должен быть чистым и сухим. Плотно укупоривают сосуд завинчивающейся крышкой.

Примечание - Установлено, что эффективным является промывание испытательного сосуда, крышки и ловушки для жидкости толуолом (4.3), затем петролейным эфиром (60/80) (4.4) и ацетоном (4.5) в ультразвуковой ванне.

11.2.4 Устанавливают в устройство обработки газообразной фазы новый фильтровальный картридж (4.6) и навинчивают на него крышку.

11.2.5 Включают охлаждение устройства обработки газообразной фазы, протекающее приблизительно 10 мин. Перед отбором испытуемой порции убеждаются в том, что устройство обработки газообразной фазы завершило цикл своего охлаждения и стабилизировалось при требуемой температуре.

Примечание - Механизм блокировки между анализатором и устройством обработки газообразной фазы препятствует введению навески пробы прежде, чем фильтровальный картридж охладится и будет готов для проведения испытания.

11.2.6 Продолжают испытание в соответствии с 11.4.

11.3 Метод B - для прибора без фильтровального картриджа и устройства обработки газообразной фазы

11.3.1 Осматривают фильтр-влагопоглотитель и ловушку для жидкости. В случае присутствия любого количества воды или заметного изменения цвета выполняют замену фильтра, сливают содержимое ловушки и очищают ее.

11.3.2 Включают прибор и убеждаются в том, что температура корпуса нагревательного устройства составляет (60,0±1,0)°C. Прибор выполнит очистку прокачиванием воздуха к детектору.

11.3.3 Промывают испытательный сосуд и завинчивающуюся крышку перед проведением каждого испытания. Испытательный сосуд перед применением должен быть чистым и сухим. Плотно закрывают сосуд завинчивающейся крышкой.

Примечание - Установлено, что эффективным является промывание испытательного сосуда, крышки и ловушки для жидкости толуолом (4.3), затем петролейным эфиром (60/80) (4.4) и ацетоном (4.5) в ультразвуковой ванне.

11.3.4 Продолжают испытание в соответствии с 11.4.

11.4 Методы A и B

11.4.1 Откручивают крышку испытательного сосуда, вводят (20±0,5) мл масла-разбавителя (4.1), используя шприц или бюретку (5.3), и снова закручивают крышку. Помещают испытательный сосуд в корпус нагревательного устройства и присоединяют впускные/выпускные трубки.

11.4.2 В течение 5 мин через разбавитель к детектору прокачивается воздух. Это позволяет подогреть масло-разбавитель и очистить систему.

11.4.3 Далее воздух прокачивается в обход испытательного сосуда (по байпасной линии) прямо к детектору, позволяя тем самым ввести испытуемую порцию пробы без продувочного воздуха, влияющего на концентрацию . Перед введением испытуемой порции пробы убеждаются в том, что прибор работает в режиме байпас. Введение пробы без соблюдения данного условия может привести к преждевременной потере

и получению заниженных результатов. При наличии сомнений относительно соблюдения данного условия испытание следует прервать и повторить заново. Прибор предупредит пользователя, если он попытается ввести испытуемую порцию пробы до того, как прибор начнет работать в режиме байпас.

11.4.4 В таблице 1 приведено количество испытуемой порции пробы. Испытуемую порцию пробы следует отбирать на глубине не менее 3 см ниже поверхности пробы, избегая отбора пробы со дна контейнера, используя одноразовый шприц (5.5) или поршневую пипетку вместимостью 1 мл (5.4). При отборе испытуемой порции пробы не следует применять сильный вакуум, контейнер после отбора пробы сразу же (насколько это возможно) герметично укупоривают для минимизации потерь . Не следует вытеснять воздух из шприца или пипетки в пробу. Взвешивают с точностью до 0,001 г (5.2). Вводят значение общей массы (пипетки и испытуемой порции пробы) непосредственно в прибор.

Таблица 1 - Количество испытуемой порции пробы в зависимости от предполагаемой концентрации

Предполагаемая концентрация | Требуемое количество испытуемой порции пробы, мл | Устройство для введения пробы |

0-10 | 5 | Одноразовый шприц |

10-20 | 2 | Одноразовый шприц |

20 и более | 1 | Пипетка |

Примечание - Если весы тарированы, вместо указания значений массы до и после введения пробы может быть указано значение массы нетто.

11.4.5 Если измеренная концентрация не соответствует предполагаемой концентрации для количества испытуемой порции пробы, указанного в таблице 1, испытание следует сразу же провести повторно, используя правильный объем пробы.

Примечание - Неправильный выбор объема испытуемой порции пробы может повлиять на прецизионность.

11.4.6 Вводят испытуемую порцию пробы в испытательный сосуд, следя за тем, чтобы шприц или пипетка удерживались вертикально для предотвращения прилипания пробы к стенкам испытательного сосуда. Убеждаются в том, что шприц или пипетка не касаются поверхности разбавляющей жидкости. В результате любого попадания масла-разбавителя снаружи или внутрь шприца или пипетки масса масла будет включена в массу пустых шприца или пипетки (11.4.8) и будут получены ошибочные завышенные результаты. Если предполагается, что это произошло, испытание следует прервать и повторить заново.

11.4.7 Сразу же (насколько это возможно) после введения пробы в испытательный сосуд его плотно закрывают завинчивающейся крышкой.

11.4.8 Взвешивают пустые шприц или пипетку с точностью до 0,001 г (5.2) и вводят значение массы в прибор.

11.4.9 Запускают испытание. Приведенные ниже операции будут осуществляться автоматически.

Примечание - После введения испытуемой порции пробы в испытательный сосуд запускают измерение без задержки для предотвращения разложения пробы.

11.4.10 Показание детектора устанавливается на нуль.

11.4.10.1 При применении метода A воздух прокачивается непосредственно через фильтровальный картридж в течение 3 мин. Через 3 мин воздух направляется через испытуемую порцию пробы и разбавитель в испытательном сосуде. Весь выделяющийся затем переносится через фильтровальный картридж в устройстве обработки газообразной фазы к детектору.

11.4.10.2 При применении метода B воздух прокачивается непосредственно через испытуемую порцию пробы и разбавитель в испытательном сосуде. Весь выделяющийся затем переносится к детектору.

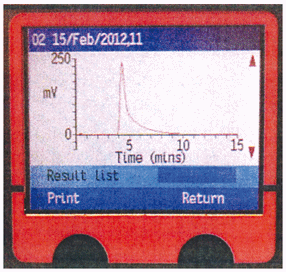

11.4.11 Показания детектора в милливольтах (мВ) регистрируются не реже чем каждые 4 с в течение испытания продолжительностью 15 мин. Результат рассчитывается автоматически и выводится на дисплей в миллиграммах на килограмм.

11.4.12 Для очистки детектора прокачивается воздух.

11.4.13 Извлекают и очищают испытательный сосуд (11.2.3 и 11.3.3). После извлечения испытательного сосуда для очистки проверяют надлежащее перемешивание пробы и масла-разбавителя. При наличии двух отдельных фаз проверяют газовые соединения и проводят испытание повторно.

11.4.14 Удаляют фильтровальный картридж при применении метода A.

12 Обработка результатов

Вычисляют содержание в пробе, выраженное в миллиграммах на килограмм, по формуле

![]() ,

,

где A - интегрированная площадь выходного сигнала ячейки за время испытания, мВ·с;

M - калибровочная постоянная детектора, мкг/мВ·с;

m - масса пробы, г.

13 Представление результатов

Для каждого законченного испытания записывают следующие данные:

(i) Содержание с округлением до 0,01 мг/кг для значений <10 мг/кг и с округлением до 0,1 мг/кг для значений

10 мг/кг.

(ii) Примененный метод испытания (A или B).

14 Прецизионность метода

________________

Протокол сличительных испытаний имеется в наличии в Институте энергии (Великобритания).

14.1 Общие положения

Показатели прецизионности метода A для дистиллятных и остаточных топлив, приведенные в 14.2 и 14.3, получены в результате проведения Институтом энергии (Великобритания) в 2012 году лабораторных исследований с использованием восьми приборов и восьми операторов в одном месте для испытаний 12 проб в двух повторностях в произвольном порядке. Концентрации в пробах находились в диапазоне значений от 0,60 до 12,5 мг/кг.

Показатели прецизионности метода B для остаточных топлив, приведенные в 14.2 и 14.3, получены в результате проведения Институтом энергии (Великобритания) в 2009 году лабораторных исследований с использованием семи приборов и семи операторов в одном месте для испытаний 15 проб в двух повторностях в произвольном порядке. Концентрации в пробах находились в диапазоне значений от 0,40 до 15,3 мг/кг.

Показатели прецизионности метода B для дистиллятных топлив, приведенные в 14.2 и 14.3, получены в результате проведения Институтом энергии (Великобритания) в 2011 году лабораторных исследований с использованием 10 приборов и 10 операторов в одном месте для испытаний восьми проб в двух повторностях в произвольном порядке. Концентрации в пробах находились в диапазоне значений от 0,40 до 9,7 мг/кг.

Поскольку прецизионность определялась на основании результатов, полученных в одном месте, воспроизводимость может быть несопоставима при сравнении результатов, полученных в различное время и в различных местах, из-за влияния условий отбора пробы, транспортирования, хранения и окружающей среды. На практике два результата, полученные в различных местах, будут допустимы, если расхождение между ними не превысило приведенное значение воспроизводимости.

14.2 Повторяемость r

________________

Лабораторные исследования проводились в одном месте.

Расхождение между двумя результатами испытаний, полученными одним и тем же оператором при работе на одном и том же оборудовании при одинаковых условиях на идентичном испытуемом продукте в течение длительного промежутка времени при нормальном и правильном выполнении метода, только в одном случае из двадцати может превысить значения, приведенные в таблице 2.

Показатели прецизионности в зависимости от содержания представлены в таблицах 3 и 4.

14.3 Воспроизводимость R

________________

Лабораторные исследования проводились в одном месте.

Расхождение между двумя отдельными и независимыми результатами испытаний, полученными разными операторами в разных лабораториях на идентичном испытуемом продукте в течение длительного промежутка времени при нормальном и правильном выполнении метода, только в одном случае из двадцати может превысить значения, приведенные в таблице 2.

Показатели прецизионности в зависимости от содержания представлены в таблицах 3 и 4.

Таблица 2 - Выражение прецизионности для всех методов

Метод | Повторяемость, мг/кг | Воспроизводимость, мг/кг | Диапазон, мг/кг |

Метод A (дистиллятные и остаточные топлива) |

|

| 0,60-12,5 |

Метод B (дистиллятные топлива) |

|

| 0,40-9,70 |

Метод B (остаточные топлива) |

|

| 0,40-15,3 |

x - Среднеарифметическое значение сравниваемых результатов, мг/кг. | |||

Следует отметить, что результаты, находящиеся за пределами указанных в таблице 2 диапазонов, являются достоверными, однако прецизионность может измениться.

Таблица 3 - Повторяемость для всех методов (все значения указаны в миллиграммах на килограмм)

| Метод A (дистиллятные и остаточные топлива) | Метод B (дистиллятные топлива) | Метод B (остаточные топлива) |

0,40 | - | 0,11 | 0,17 |

0,60 | 0,25 | 0,15 | 0,22 |

1,00 | 0,33 | 0,21 | 0,30 |

1,50 | 0,42 | 0,28 | 0,38 |

2,00 | 0,49 | 0,34 | 0,45 |

3,00 | 0,61 | 0,45 | 0,57 |

5,00 | 0,81 | 0,65 | 0,78 |

10,0 | 1,18 | 1,05 | 1,18 |

12,5 | 1,34 | - | 1,35 |

15,0 | - | - | 1,51 |

Таблица 4 - Воспроизводимость для всех методов (все значения указаны в миллиграммах на килограмм)

| Метод A (дистиллятные и остаточные топлива) | Метод B (дистиллятные топлива) | Метод B (остаточные топлива) |

0,40 | - | 0,13 | 0,30 |

0,60 | 0,34 | 0,17 | 0,39 |

1,00 | 0,45 | 0,24 | 0,52 |

1,50 | 0,56 | 0,32 | 0,67 |

2,00 | 0,65 | 0,39 | 0,79 |

3,00 | 0,82 | 0,52 | 1,01 |

5,00 | 1,08 | 0,74 | 1,37 |

10,0 | 1,58 | 1,20 | 2,08 |

12,5 | 1,79 | - | 2,38 |

15,0 | - | - | 2,66 |

15 Протокол испытания

Протокол испытаний должен содержать по крайней мере следующую информацию:

a) ссылку на настоящий стандарт и примененный метод A или B;

b) тип испытуемого продукта и информацию для его полной идентификации;

c) результат испытаний (см. раздел 13);

d) любое отклонение (по соглашению или иное) от установленного метода;

e) дату и время испытаний.

Приложение A

(обязательное)

Прибор для определения

A.1 Прибор

A.1.1 Общие положения

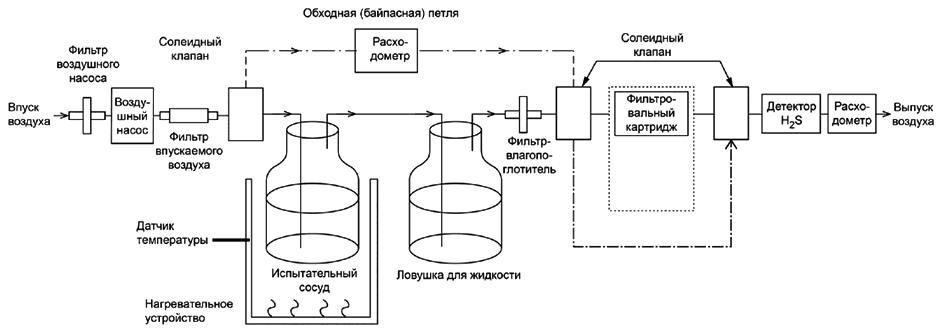

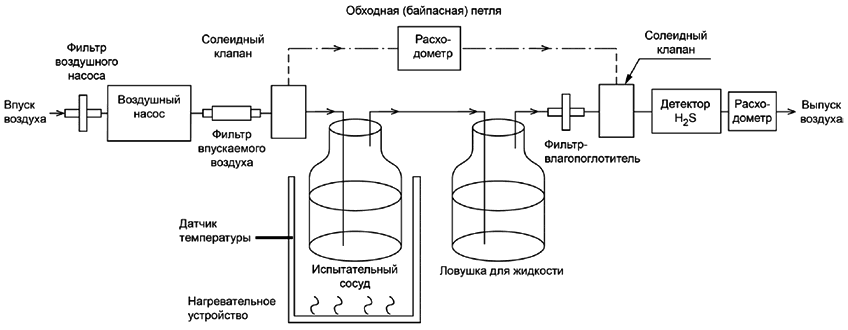

Приборы, схематически показанные на рисунках A.1 (метод A) и A.2 (метод B), являются автономными, измерение количества в жидкой пробе остаточных топлив выполняется приборами автоматически.

A.1.1.1 Фильтр воздушного насоса в нейлоновом корпусе с размером пор 5 мкм для удаления пыли из воздуха.

A.1.1.2 Воздушный насос, обеспечивающий подачу воздуха с расходом (375±55) мл/мин. Воздух используется:

a) для очистки детектора, стеклянных элементов и соединительных трубок;

b) для взбалтывания смеси испытуемой пробы с разбавителем;

c) в качестве носителя для экстрагированного газа .

A.1.1.3 Впускной воздушный фильтр угольного типа для удаления влаги и загрязнений из подаваемого воздуха.

A.1.1.4 Соленоидные клапаны, предназначенные для отвода подаваемого воздуха от испытательного сосуда, что необходимо при выполнении обычной последовательности операций при испытании, и для отвода газа от детектора в случае регистрации высокого содержания

, которое может привести к насыщению детектора.

A.1.1.5 Датчики расхода, представляющие собой встроенные электронные датчики для контроля поступления газовой смеси воздух/ к детектору, обеспечивающие контроль расхода воздуха и обнаружение проблем, связанных с расходом.

A.1.1.6 Ловушка для жидкости, представляющая собой пробирку из боросиликатного стекла вместимостью 25 мл с впускной трубкой внутри, для улавливания всей жидкости или тяжелых паров. Верхняя часть пробирки должна быть неплотно заполнена стекловолокном.

A.1.1.7 Фильтр-влагопоглотитель в нейлоновом корпусе с размером пор 5 мкм для удаления влаги из смеси воздух/.

A.1.1.8 Устройство для нагревания мощностью 50 Вт с цельнометаллическим алюминиевым корпусом, с возможностью установки температуры (60,0±1,0)°C, с реле защиты (предохранителем) от повышения температуры.

A.1.1.9 Датчик температуры, представляющий собой платиновый термометр сопротивления для измерения и контроля температуры устройства для нагревания.

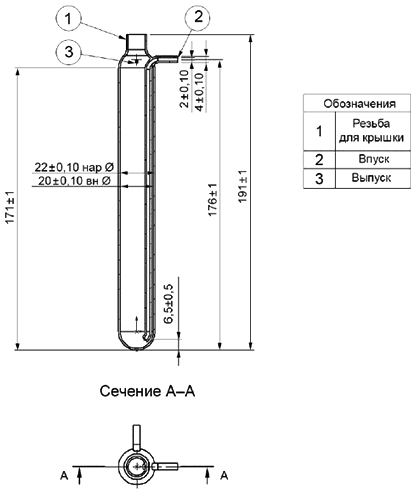

A.1.1.10 Испытательный сосуд, представляющий собой пробирку из боросиликатного стекла вместимостью 50 мл с впускной трубкой внутри для подачи воздуха. Данный испытательный сосуд нагревается устройством для нагревания. См. рисунок A.3.

A.1.1.11 Детектор электрохимического типа, специально предназначенный для определения

в диапазоне значений (для газа) 0-50 млн

(ppm) (V/V) с повторяемостью 1%, временем отклика T90 <30 с.

A.1.1.12 Устройство обработки газообразной фазы (только для метода A), представляющее собой электротермическое устройство, конструкция которого обеспечивает охлаждение фильтровального картриджа (4.6) до минус 20°C и позволяет пропускать газы, выходящие из испытательного сосуда, через фильтровальный картридж и далее к детектору .

|

Рисунок A.1 - Прибор для определения (метод A)

|

Рисунок A.2 - Прибор для определения (метод B)

|

Рисунок A.3 - Испытательный сосуд

|

1 - крышка картриджа; 2 - верхний слой фритты размером 20 мкм; 3 - полипропиленовый корпус картриджа вместимостью 6 мл; 4 - сорбент массой 2,8 г ±5%, отвечающий требованиям SA4017/; 5 - нижний слой фритты размером 20 мкм; 6 - впускное отверстие уплотнения; 7 - наконечник Люэра

Рисунок А.4 - Фильтровальный картридж

|

Рисунок A.5 - Типовой вывод графических данных анализатором при испытании в соответствии с методом A

Примечание - График можно получить, выбрав результат из списка и поместив синюю рамку с использованием кнопок управления курсором (кнопок со стрелками) справа от слов "Result list" ("Список результатов") (как показано выше) с последующим нажатием кнопки со стрелкой вверх. Графические данные могут быть также сохранены через последовательный порт (см. инструкции изготовителя).

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов и стандартов IP межгосударственным стандартам

Таблица ДА. 1

Обозначение ссылочного международного стандарта и стандарта IP | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 13739 | - | * |

IP 475/05 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта и стандарта IP. | ||

УДК 665.73:543.272.55(083.74)(476) | МКС 75.160.20 | IDT |

Ключевые слова: топлива нефтяные, содержание сероводорода, экспресс-методы жидкофазной экстракции | ||

Электронный текст документа

и сверен по:

, 2018