ГОСТ Р 59250-2020

(ИСО 501:2012)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УГОЛЬ КАМЕННЫЙ

Метод определения показателя свободного вспучивания в тигле

Hard coal. Determination of the crucible swelling number

ОКС 75.160.10

Дата введения 2021-04-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным автономным образовательным учреждением высшего образования "Национальный исследовательский технологический университет "МИСиС" (НИТУ "МИСиС)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 179 "Топливо твердое минеральное"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2020 г. N 1319-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 501:2012* "Уголь каменный. Определение показателя вспучивания в тигле" (ISO 501:2012 "Hard coal - Determination of the crucible swelling number", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), а также путем включения дополнительных положений, фраз, слов, ссылок для учета потребностей национальной экономики и/или особенностей национальной стандартизации, выделенных в тексте курсивом**.

__________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие", Приложении ДА и отмеченные знаком "**" в разделе 2 "Нормативные ссылки" приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "***" и остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Международный стандарт ИСО 501:2012 разработан Техническим комитетом ISO/ТС 27 "Твердые минеральные топлива", подкомитетом SC 5 "Методы анализа".

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой примененного международного стандарта приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"***. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на каменные угли и устанавливает метод определения показателя свободного вспучивания угля - индекса свободного вспучивания - при нагревании в закрытом тигле.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 17070-2014 Угли. Термины и определения

ГОСТ 22293 Изделия из кварцевого стекла. Метод испытания на термическую устойчивость

ГОСТ 31416 Трубы и муфты хризотилцементные. Технические условия

ГОСТ 33814 Угли и продукты их переработки. Отбор проб со склада

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ OIML R 111-1 Государственная система обеспечения единства измерений. Гири классов ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() и

и ![]() . Часть 1. Метрологические и технические требования

. Часть 1. Метрологические и технические требования

ГОСТ ISO 13909-4** Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний

ГОСТ Р 59248 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ Р 59252 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора пластовых проб

ГОСТ Р 59253 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора эксплуатационных проб

ГОСТ Р 59254 Угли бурые и каменные. Метод отбора проб бурением скважин

ГОСТ Р ИСО 18283** Уголь каменный и кокс. Ручной отбор проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17070.

4 Сущность метода

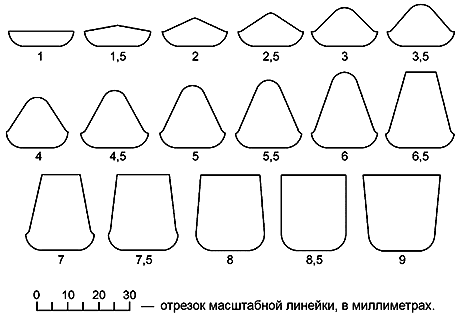

Уголь нагревают в закрытом тигле в соответствии с температурным режимом нагрева, установленным в настоящем стандарте, до конечной температуры (820±5)°С. Контур полученного нелетучего остатка (коксового королька) сравнивают с контурами стандартных образцов (стандартными профилями) по 5.4.6.

По стандартному профилю, в наибольшей степени соответствующему полученному остатку, устанавливают индекс свободного вспучивания (SI) испытуемого угля.

Для проведения испытаний допускается применять газовый или электрический нагрев тигля.

Результаты, полученные при использовании электрического нагревательного прибора, не должны отличаться от результатов, полученных при газовом нагревании, более чем на 1/2.

5 Метод с газовым нагревом

5.1 Средства измерения, испытательное и вспомогательное оборудование

5.1.1 Весы класса точности II по ГОСТ OIML R 76-1 с ценой деления шкалы 0,001 г.

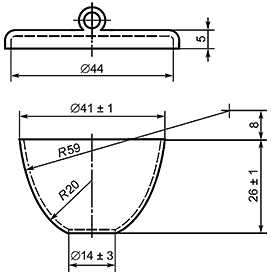

5.1.2 Тигель с крышкой.

Используют низкий тигель и крышку с ручкой (см. рисунок 1), изготовленные из кварцевого стекла, прошедшего испытания по ГОСТ 22293.

Тигель должен иметь следующие характеристики:

- высота - (26±1) мм;

- наружный диаметр в верхней части - (41±1) мм;

- внутренний диаметр основания - (14±3) мм;

- масса - 11,00-12,75 г;

- вместимость - 16,0-17,5 см.

Если нижняя поверхность крышки тигля не плоская, то при определении индекса свободного вспучивания угля может возникнуть ряд трудностей. Для их устранения перед испытанием между крышкой и тиглем вставляют небольшую пластинку из слюды. Допускается применять тигли и крышки из других керамических материалов при условии получения результатов, идентичных результатам, полученным с использованием указанного оборудования.

|

Рисунок 1 - Тигель с крышкой

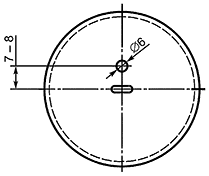

5.1.3 Крышка кварцевая (см. рисунок 2) такая же, как по 5.1.2, но с отверстием диаметром 6 мм для термопары.

|

Рисунок 2 - Крышка для тигля, имеющая отверстие

Примечание - Кварцевый тигель и крышки с указанными в 5.1.2 и 5.1.3 конструктивными особенностями и размерами изготавливают специально под заказ.

5.1.4 Треугольник с длиной стороны 55-60 мм из никель-хромовой проволоки, на которую нанизаны кварцевые трубки наружным диаметром 6,0-6,5 мм. Незащищенную никель-хромовую проволоку допускается использовать при условии, что она имеет достаточную жесткость.

5.1.5 Горелка.

Газовая горелка должна обеспечивать стандартные условия нагревания. Рекомендуется применять следующие типы горелок:

- горелка Теклю, работающая на газе с теплотой сгорания 20 МДж/м, с трубкой внутренним диаметром около 12,5 мм;

- горелка Мекера, работающая на природном газе с теплотой сгорания 40 МДж/м, с решеткой горелки наружным диаметром около 30 мм.

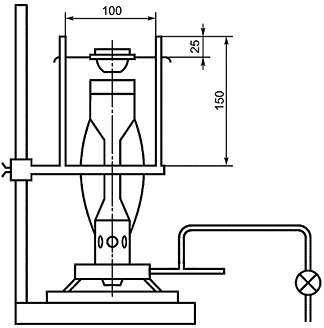

5.1.6 Устройство вытяжное защитное, представляющее собой асбестоцементную трубку, имеющую следующие приблизительные размеры: длина 150 мм, внутренний диаметр 100 мм и наружный диаметр 110 мм. На одном конце трубки делают три прорези глубиной около 25 мм, в которых закрепляют концы проволоки треугольника (5.1.4) (см. рисунок 3).

Примечание - Следует соблюдать осторожность, чтобы не вдохнуть асбестовую пыль.

Допускается применять вместо асбестоцементной трубки отрезок хризотилцементной трубки типа БНТТ по ГОСТ 31416 длиной 150 мм.

5.1.7 Термопреобразователь поверхностный типа ТПР(В) с термопарой из проволоки диаметром не более 0,23 мм или типа ТХА(К) с термопарой из проволоки диаметром не более 0,45 мм по ГОСТ 6616.

5.1.8 Гиря массой 500 г класса ![]() по ГОСТ OIML R 111-1.

по ГОСТ OIML R 111-1.

5.1.9 Щипцы тигельные лабораторные, устойчивые к тепловому воздействию.

5.2 Отбор проб

Отбор проб угля проводят по ГОСТ 33814, ГОСТ ISO 13909-4, ГОСТ Р 59248, ГОСТ Р 59252, ГОСТ Р 59253, ГОСТ Р 59254, ГОСТ Р ИСО 18283.

5.3 Подготовка к проведению испытания

5.3.1 Подготовка пробы

Определение индекса свободного вспучивания (SI) проводят, используя аналитическую пробу для общего анализа (см. ГОСТ 17070-2014, статья 5.10). Следует избегать слишком тонкого измельчения и влияния атмосферного воздействия на измельченный уголь, так как это приводит к ошибочным результатам. Содержание класса менее 100 мкм не должно превышать 60%.

Пробу готовят в день испытания.

Угли, подверженные быстрому окислению, испытывают не позднее чем через 2 ч после измельчения.

Если условия не позволяют провести испытания в установленный срок, пробу хранят в инертной атмосфере.

Перед началом определения пробу угля, доведенную до воздушно-сухого состояния, тщательно перемешивают не менее 1 мин.

5.3.2 Подготовка аппаратуры

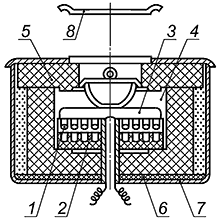

Аппаратуру монтируют, как показано на рисунке 3.

Пустой тигель (5.1.2) помещают на треугольник (5.1.4), закрывают крышкой с отверстием (5.1.3) и устанавливают в защитное вытяжное устройство (5.1.6) над горелкой (5.1.5).

Подачу газа и воздуха к горелке регулируют таким образом, чтобы температура внутренней поверхности основания тигля достигала (800±10)°С через 1,5 мин и (820±5)°С - через 2,5 мин с момента воспламенения газа.

Температуру измеряют с помощью термопреобразователя (5.1.7), вставляя термопару в отверстие крышки. При этом незащищенный спай термопары должен касаться центра дна пустого тигля.

|

Рисунок 3 - Аппаратура для метода с газовым нагревом

При использовании горелки Теклю, длина пламени которой составляет приблизительно 300 мм, тигель устанавливают непосредственно над вершиной конуса синего пламени; при этом обеспечивается указанный стандартный режим нагрева.

При использовании горелки Мекера тигель устанавливают на расстоянии приблизительно 10 мм над решеткой горелки и регулируют пламя таким образом, чтобы обеспечить указанный режим нагрева.

Примечание - Для проведения испытания допускается использование других типов газовых горелок, обеспечивающих соблюдение требуемого режима нагрева.

Аппарат регулярно проверяют для контроля соблюдения стандартных условий нагрева.

5.4 Проведение испытания

5.4.1 В чистом сухом тигле (5.1.2) на весах (5.1.1) взвешивают 0,99-1,01 г угля, подготовленного по 5.3.1. Навеску отбирают из 10-15 мест на разной глубине предварительно перемешанной пробы. Слегка постукивают тиглем по поверхности стола не менее 10 раз для выравнивания поверхности угля.

5.4.2 Тигель закрывают крышкой без отверстия (5.1.2) и помещают на треугольник (5.1.4), удерживаемый в вытяжном защитном устройстве (5.1.6) горелки (5.1.5). Зажигают газ и нагревают тигель с заданной скоростью в соответствии с 5.3.2 в течение времени, необходимого для исчезновения факела пламени от сгорания летучих веществ. В любом случае время нагревания должно быть не менее 2,5 мин.

5.4.3 Газ выключают, извлекают тигель с помощью щипцов (5.1.9) и охлаждают. Нелетучий остаток осторожно извлекают из тигля.

5.4.4 Если остаток представляет собой неспекшийся, рыхлый или сыпучий порошок, то в дальнейшем исследовании нет необходимости. Индекс вспучивания такого угля считают равным нулю.

5.4.5 Если остаток представляет собой спекшийся, но не вспученный коксовый королек, то его помещают на плоскую поверхность и ставят на него груз массой 500 г (5.1.8).

Если королек при этом крошится или распадается более чем на две части, индекс вспучивания считают равным ![]() .

.

Если королек под воздействием нагрузки в 500 г раскалывается не более чем на две части, индекс вспучивания считают равным 1.

5.4.6 Вспученный коксовый королек сравнивают со стандартными профилями, показанными на рисунке 4.

|

Рисунок 4 - Стандартные профили с соответствующими индексами свободного вспучивания

Для устранения эффекта параллакса (искажения формы и размера) королек может быть осмотрен с помощью трубки, как показано на рисунке 5. Расположенный перед трубкой коксовый королек поворачивают вокруг его вертикальной оси для нахождения максимального контура, который сравнивают с профилями рисунка 4. За результат испытания принимают индекс вспучивания того стандартного профиля, который в наибольшей степени соответствует исследуемому коксовому корольку.

|

Рисунок 5 - Трубка для осмотра королька кокса

Внимание - При распечатке рисунка 4 с электронной версии настоящего стандарта необходимо тщательно подобрать опцию, отвечающую за масштаб изображения. Для этого следует использовать отрезок масштабной линейки, помещенный под шкалой стандартных профилей.

Испытания проводят параллельно на пяти навесках аналитической пробы, заменяя один тигель другим.

После испытаний остатки углеродсодержащего вещества в тиглях выжигают. После охлаждения тигли протирают чистой тканью.

6 Метод с электрическим нагревом

6.1 Средства измерения, испытательное и вспомогательное оборудование

6.1.1 Весы по 5.1.1.

6.1.2 Тигель и крышка по 5.1.2.

6.1.3 Кварцевая крышка с просверленным отверстием по 5.1.3.

6.1.4 Термопреобразователи:

а) термопреобразователь по 5.1.7;

б) термопреобразователь для измерения температуры у основания кварцевой подставки типа ТХА(К) по ГОСТ 6616.

6.1.5 Терморегулятор, обеспечивающий регулирование температуры с погрешностью не более ±5°С.

6.1.6 Щипцы по 5.1.9.

6.1.7 Электропечь.

Рекомендуемый тип печи с электронагревом изображен на рисунке 6.

|

1 - желобчатая огнеупорная плита; 2 - огнеупорная плита; 3 - кварцевая чашка; 4 - цилиндр из огнеупорного материала; 5 - крышка из огнеупорного материала; 6 - асбестовый лист; 7 - алюминиевый корпус; 8 - крышка из огнеупорного материала

Рисунок 6 - Печь с электронагревом

Печь состоит из желобчатой огнеупорной плиты (1) диаметром приблизительно 88 мм и толщиной 13 мм, имеющей нагревательный элемент, который может быть выполнен в виде металлической спирали. Эту плиту устанавливают на вторую подобную плиту (2). Над спиралями размещают перевернутую кварцевую чашку (3) с толщиной стенок 1 мм, высотой 10 мм и внутренним диаметром примерно 85 мм, которая служит подставкой для тигля (далее - кварцевая подставка). Плиты помещают в цилиндр из огнеупорного материала (4) диаметром 140 мм с высверленным углублением цилиндрической формы высотой 60 мм и диаметром 90 мм. Цилиндр должен быть снабжен крышкой из огнеупорного материала (5) толщиной 20 мм; в центре крышки должно быть просверлено отверстие диаметром 50 мм, через которое вставляют тигель. Огнеупорный цилиндр помещают на асбестовый лист (6) толщиной 3-5 мм, цилиндр должен быть окружен изоляционным слоем волокна и легкой окиси магния толщиной 10 мм. Печь заключают в алюминиевый корпус (7). Просверленное в основании печи отверстие позволяет вставлять термопару таким образом, чтобы обеспечивалось ее соприкосновение с нижней частью кварцевой подставки. Между испытаниями печь закрывают крышкой (8) из огнеупорного материала.

Допускается применение печей других конструкций при условии, что полученные результаты будут отличаться от результатов, полученных с применением газового нагревания, не более чем на 1/2.

6.2 Отбор проб

Отбор проб осуществляют по 5.2.

6.3 Подготовка к проведению испытаний

6.3.1 Подготовка пробы

Подготовку пробы проводят по 5.3.1.

6.3.2 Подготовка аппаратуры

На кварцевую подставку помещают тигель (6.1.2). В просверленное в основании печи (6.1.7) отверстие вставляют термопару [6.1.4, б)]. Включают обогрев печи и регулируют его таким образом, чтобы у основания тигля, помещенного на кварцевую подставку, поддерживалась температура около 850°С. Щипцами (6.1.6) извлекают тигель и устанавливают другой холодный тигель, закрытый крышкой с отверстием (6.1.3), в которое вставлена термопара [6.1.4, а)].

Термопару в отверстие крышки вставляют таким образом, чтобы ее незащищенный спай касался центра дна пустого тигля. Убеждаются, что нагрев происходит в соответствии с заданными условиями (см. 5.3.2): (800±10)°С - через 1,5 мин и (820±5)°С - через 2,5 мин. Если эти условия не соблюдены, продолжают настройку терморегулятора до получения нужного режима нагрева.

По окончании регулировки записывают температуру у основания кварцевой чашки, измеряемую термопреобразователем [6.1.4, б)]. При дальнейших испытаниях по этой температуре определяют готовность аппаратуры к работе.

6.4 Проведение испытания

6.4.1 В чистом сухом тигле (6.1.2) взвешивают на весах (6.1.1) 0,99-1,01 г угля, подготовленного по 6.3.1. Навеску отбирают из 10-15 мест на разной глубине предварительно перемешанной пробы. Слегка постукивая тиглем о поверхность стола (не менее 10 раз), выравнивают поверхность навески угля.

6.4.2 Тигель закрывают крышкой без отверстия (6.1.2) и помещают в середину печи (6.1.7) на кварцевую подставку. Нагревают до прекращения выхода летучих веществ, т.е. до исчезновения факела пламени, но не менее 2,5 мин.

6.4.3 Крышку и тигель из печи извлекают щипцами (6.1.6). Вне печи немедленно закрывают тигель крышкой и охлаждают.

Исследуют коксовый королек, как указано в 5.4.4-5.4.6.

6.4.4 Проводят пять последовательных определений, заменяя один тигель другим и избегая потери тепла через верхнюю часть печи.

Для поддерживания температуры печи между определениями допускается использовать крышку из огнеупорного материала (позиция 8 на рисунке 6).

Углеродный остаток в использованных тиглях выжигают и после охлаждения тигли протирают чистой тканью.

Для последующих испытаний используют только очищенные тигли.

7 Требования безопасности при проведении испытаний

При проведении испытаний необходимо соблюдать требования безопасности в соответствии с [1].

8 Обработка результатов

Индекс вспучивания (SI) пробы угля устанавливают исходя из характеристики нелетучего остатка после испытания следующим образом:

- 0 - неспекшийся остаток;

- ![]() - спекшийся, но не вспученный коксовый остаток, который под нагрузкой 500 г (5.1.8) крошится, рассыпается или разбивается более чем на две части;

- спекшийся, но не вспученный коксовый остаток, который под нагрузкой 500 г (5.1.8) крошится, рассыпается или разбивается более чем на две части;

- 1 - спекшийся не вспученный коксовый остаток, который выдерживает нагрузку 500 г или распадается не более чем на две твердые спекшиеся части;

- от ![]() до 9 - индекс стандартного профиля (рисунок 4), которому в наибольшей степени соответствует вспученный коксовый королек.

до 9 - индекс стандартного профиля (рисунок 4), которому в наибольшей степени соответствует вспученный коксовый королек.

Среднее арифметическое значение индекса вспучивания по результатам пяти испытаний записывают с точностью до ![]() единицы.

единицы.

9 Прецизионность метода

Прецизионность метода характеризуется повторяемостью и воспроизводимостью полученных результатов.

9.1 Предел повторяемости

Расхождение результатов пяти параллельных определений, проведенных в пределах короткого промежутка времени в одной лаборатории одним и тем же исполнителем с использованием одной и той же аппаратуры на представительных навесках, отобранных от одной и той же аналитической пробы, не должно превышать предела повторяемости, указанного в таблице 1.

9.2 Предел воспроизводимости

Расхождение двух результатов, каждый из которых представляет собой среднеарифметическое значение результатов пяти параллельных определений, полученных в двух разных лабораториях из дубликатов одной и той же аналитической пробы, не должно превышать предела воспроизводимости, указанного в таблице 1.

Таблица 1 - Максимально допускаемые расхождения результатов определения индекса свободного вспучивания при доверительной вероятности Р=0,95

Максимальное допускаемое расхождение между результатами определения индекса свободного вспучивания (SI) | |

Предел повторяемости r | Предел воспроизводимости R |

1/2 единицы | 1 единица |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ ISO 13909-4-2018 | IDT | ISO 13909-4:2016 "Уголь каменный и кокс. Механический отбор проб. Часть 4. Уголь. Подготовка проб для испытаний" |

ГОСТ Р ИСО 18283-2010 | IDT | ISO 18283:2006 "Уголь каменный и кокс. Ручной отбор проб" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного международного стандарта

Таблица ДБ.1

Структура настоящего стандарта | Структура международного стандарта ИСО 501:2012 |

1 Область применения (раздел 1) | 1 Область применения |

2 Нормативные ссылки (раздел 2) | 2 Нормативные ссылки |

3 Термины и определения | 3 Сущность метода |

4 Сущность метода (разделы 3, 5) | 4 Подготовка пробы для испытаний |

5 Метод с газовым нагревом | 5 Аппаратура |

5.1 Средства измерения, испытательное и вспомогательное оборудование (раздел 5) | 6 Подготовка аппаратуры |

5.2 Отбор проб (раздел 4) | 7 Проведение испытания |

5.3 Подготовка к проведению испытания | 8 Обработка результатов |

5.3.1 Подготовка пробы (раздел 4) | 9 Прецизионность |

5.3.2 Подготовка аппаратуры (раздел 6) | 9.1 Повторяемость |

5.4 Проведение испытания (раздел 7) | 9.2 Воспроизводимость |

6 Метод с электрическим нагревом | 10 Протокол испытаний |

6.1 Средства измерения, испытательное и вспомогательное оборудование | |

6.2 Отбор проб | |

6.3 Подготовка к проведению испытаний | |

6.4 Проведение испытания | |

7 Требования безопасности при проведении испытаний | |

8 Обработка результатов (раздел 8) | |

9 Прецизионность метода | |

9.1 Предел повторяемости (9.1) | |

9.2 Предел воспроизводимости (9.2) | |

Приложение ДА Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте | |

Приложение ДБ Сопоставление структуры настоящего стандарта со структурой примененного международного стандарта | |

Библиография | |

Примечание - После заголовков разделов (подразделов, пунктов) настоящего стандарта приведены в скобках номера разделов (подразделов, пунктов) международного стандарта, аналогичные им по содержанию, или вошедшие частично или полностью в данные структурные элементы. | |

Библиография

[1] | ПНД Ф 12.13.1-03 | Методические рекомендации. Техника безопасности при работе в аналитических лабораториях (общие положения) |

УДК 662.62:543.632:006.352 | ОКС 75.160.10 | ||

Ключевые слова: уголь, индекс свободного вспучивания, метод | |||

Электронный текст документа

и сверен по:

, 2020