ГОСТ Р 56299-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОКАТ ИЗ ПОДШИПНИКОВОЙ СТАЛИ

Технические условия

Rolled products from bearing steel. Specifications

ОКС 77.080.20*

ОКП 09 5600

11 4200

11 5300

______________

* По данным официального сайта Росстандарт

ОКС 77.140.50, здесь и далее по тексту. -

.

Дата введения 2015-09-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 375 "Металлопродукция из черных металлов и сплавов"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 1980-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Ноябрь 2015 г.

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на горячекатаный прокат диаметром, стороной квадрата или толщиной до 250 мм включительно, калиброванный прокат и прокат со специальной отделкой поверхности из подшипниковой стали, предназначенный для изготовления шариков, роликов и колец подшипников.

Прокат диаметром, стороной квадрата или толщиной свыше 250 до 300 мм включительно изготовляют по согласованию изготовителя с заказчиком (по согласованной спецификации).

1.2 На слитки, слябы, трубы, листы, поковки, квадратные заготовки, непрерывнолитые заготовки и проволоку настоящий стандарт распространяется только в части норм химического состава.

В настоящем стандарте использовано изобретение, защищенное патентом Российской Федерации N 2452790 на изобретение "Подшипниковая сталь". Патентообладатель - ООО "Северсталь - Проект".

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 103-2006 Прокат сортовой стальной горячекатаный полосовой. Сортамент

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 801-78 Сталь подшипниковая. Технические условия

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2591-2006 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 5657-69 Сталь. Метод испытания на прокаливаемость

ГОСТ 7417-75 Сталь калиброванная круглая. Сортамент

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8817-82 Металлы. Метод испытания на осадку

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-2003 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12359-99 (ИСО 4945-77) Стали легированные и высоколегированные. Методы определения азота

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 14955-77 Сталь качественная круглая со специальной отделкой поверхности. Технические условия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии

ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28033-89 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ Р ИСО 4940-2010 Сталь и чугун. Определение содержания никеля. Спектрометрический метод атомной абсорбции в пламени

ГОСТ Р ИСО 4943-2010 Сталь и чугун. Определение содержания меди. Спектрометрический метод атомной абсорбции в пламени

ГОСТ Р ИСО 10280-2010 Сталь и чугун. Определение содержания титана. Спектрометрический метод с применением диантипирилметана

ГОСТ Р 54153-2010 Сталь. Метод атомно-эмиссионного спектрального анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 подшипниковые стали: Легированные стали для изготовления деталей подшипников (кольца, шарики и ролики).

Примечание - Прокат, изготовленный из непрерывнолитой заготовки, недопустимо использовать для производства шариков.

3.2 плавочный анализ: Анализ химического состава жидкой стали.

3.3 полуфабрикат: Металлопродукция, полученная прокаткой или ковкой из слитков или непрерывнолитой заготовки, применяемая для дальнейшей переработки в готовое изделие.

3.4 сумма (половина суммы) предельных отклонений: Сумма (половина суммы) абсолютных значений предельных отклонений.

3.5 контрольная единица продукции: Изделие (пруток, моток, полоса), выбранное для проведения испытания.

4 Классификация и обозначения

4.1 Прокат подразделяют:

- по форме:

круглого сечения (круг),

квадратного сечения (квадрат),

прямоугольного сечения (полоса);

- по виду поставки для проката круглого и квадратного сечений:

в прутках,

в мотках (НМД);

- по способу производства и виду исходного полуфабриката:

горячекатаный из слитка (ГКС),

горячекатаный из непрерывнолитой заготовки (ГКН),

калиброванный,

со специальной отделкой поверхности;

- по способу отделки поверхности:

горячекатаного проката:

без обточки,

с обточенной поверхностью (ОБТ);

калиброванного проката:

в зависимости от способа дальнейшей обработки - (ХВ) и (ОХ);

проката со специальной отделкой поверхности:

групп - В, Г или Д;

- по способу дальнейшей обработки:

ОХ - холодная механическая обработка (обточка, фрезерование, выточка и др.),

ОГ - горячая обработка давлением,

ХВ - холодная высадка,

ХШ - холодная штамповка;

- по состоянию поставки:

ТО - термически обработанный (отожженный),

без термической обработки.

4.2 Обозначение и классификация марок стали

4.2.1 Обозначение марок стали состоит из букв и цифр, расположенных в определенной последовательности:

- Ш (в начале марки) - подшипниковая сталь;

- X - сталь, легированная хромом:

- 4, 7, 15, 20 - массовая доля хрома (0,4%, 0,7%, 1,5%, 2,0%);

- С - кремний;

- Г - марганец.

4.2.2 Обозначение специальных способов выплавки и переплавов

Подшипниковые стали, полученные специальными методами выплавки и переплавов, дополнительно обозначают через дефис в конце наименования марки следующими буквами:

- электрошлаковый переплав - Ш;

- с вакуумированием - В;

- прямое восстановление - ПВ.

4.2.3 Классификация подшипниковых сталей:

- подшипниковые стали сквозной прокаливаемости - высокоуглеродистые хромистые стали с приблизительной массовой долей углерода от 0,70% до 1,05% и массовой долей хрома от 0,60% до 2,00%, обладающие высокой прочностью, твердостью, износостойкостью, высоким сопротивлением контактной усталости;

- подшипниковые стали, закаленные с индукционного нагрева - легированные стали, имеющие твердую поверхность и вязкую сердцевину.

5 Условия заказа

Заказчик должен предоставить изготовителю все требования, необходимые для поставки продукции, в соответствии с требованиями настоящего стандарта.

5.1 Основные требования, указываемые при оформлении заказа:

- объем поставки;

- вид продукции (горячекатаный прокат, калиброванный прокат или прокат со специальной отделкой поверхности) с соответствующим кодом продукции;

- форма проката;

- вид поставки (пруток, моток, полоса);

- обозначение соответствующего стандарта на размеры и предельные отклонения;

- обозначение настоящего стандарта;

- наименование марки стали;

- способ выплавки (если не указано, устанавливает и указывает изготовитель в документе о качестве) или переплава;

- состояние поставки;

- способ дальнейшей обработки;

- способ производства и вид исходного полуфабриката (ГКС или ГКН).

5.2 Дополнительные требования, указываемые при оформлении заказа (с учетом требований 7.14):

- повышенные требования по структурной полосчатости;

- повышенные требования по макроструктуре;

- повышенная чистота по неметаллическим включениям;

- контроль прокаливаемости прутков диаметром, стороной квадрата или толщиной 28 мм и более;

- повышенная прокаливаемость для стали марок ШХ15 и ШХ15СГ [7.14, перечисление е)];

- нормированная карбидная сетка в прутках стороной квадрата или диаметром свыше 60 до 85 мм включительно;

- повышенные требования по остаткам карбидной сетки;

- повышенные требования по карбидной ликвации;

- контроль макроструктуры на продольных макротемплетах;

- если требуется представить документ, подтверждающий качество продукции, указывают его обозначение по ГОСТ 7566 или стандарту [1].

Примеры условных обозначений:

Пруток горячекатаный из непрерывнолитой заготовки (ГКН), круглый, обычной точности прокатки (В1), с кривизной класса IV, диаметром 40 мм по ГОСТ 2590-2006, из стали марки ШХ15-В, термически обработанный (ТО), для холодной механической обработки (ОХ), с контролем по 7.8.1.1:

![]() .

.

Пруток горячекатаный из непрерывнолитой заготовки (ГКН), круглый, обычной точности прокатки (В1), обточенный (ОБТ), с кривизной класса II, диаметром 90 мм по ГОСТ 2590-2006, из стали марки ШХ15-В, без термической обработки, для холодной механической обработки (ОХ), с контролем по 7.14, перечисление а):

![]() .

.

Пруток горячекатаный из слитка (ГКС), квадратный, обычной точности прокатки (В1), с кривизной класса IV, со стороной квадрата 80 мм по ГОСТ 2591-2006, из стали марки ШХ15СГ-В, для специзделий выплавки (ЭМ), без термической обработки, для горячей обработки давлением (ОГ):

![]() .

.

Полоса горячекатаная из слитка (ГКС), обычной точности прокатки по толщине (ВТ1) и ширине (ВШ1), толщиной 10 мм, шириной 22 мм, обычной серповидности (ВС), нормальной плоскостности (ПН) по ГОСТ 103-2006, из стали марки ШХ15-В, термически обработанная (ТО), для холодной штамповки (ХШ):

![]() .

.

Прокат калиброванный, круглый в прутках, квалитета h11, диаметром 10 мм по ГОСТ 7417-75, из стали марки ШХ15-В, для холодной механической обработки (ОХ):

![]() .

.

Прокат калиброванный, круглый, в мотках (НМД), квалитета h11, диаметром 10 мм по ГОСТ 7417-75, из стали марки ШХ15-В, для холодной высадки (ХВ):

![]() .

.

Пруток со специальной отделкой поверхности, круглый, квалитета h11, диаметром 20 мм по ГОСТ 14955-77, из стали марки ШХ15-Ш, с качеством отделки поверхности группы В, для холодной механической обработки (ОХ):

![]() .

.

6 Сортамент

6.1 По форме, размерам и предельным отклонениям прокат должен соответствовать требованиям стандартов, приведенных в таблице 1.

Таблица 1 - Требования к сортаменту проката из подшипниковой стали

Вид проката | Сортамент |

Горячекатаный круглого сечения | По ГОСТ 2590 или другим согласованным нормативным документам |

Горячекатаный квадратного сечения | По ГОСТ 2591 или другим согласованным нормативным документам |

Горячекатаный полосовой | По ГОСТ 103 |

Калиброванный круглый | По ГОСТ 7417 квалитета h11 |

Круглый со специальной отделкой поверхности | По ГОСТ 14955 квалитета h11, групп В и Г |

Круглый со специальной отделкой поверхности диаметром от 50,0 мм до 80,0 мм включ. | По ГОСТ 7417 квалитета h11 или другим согласованным нормативным документам |

Примечания 1 Унифицированный сортамент проката приведен в приложении А. 2 Горячекатаный прокат круглого сечения может поставляться в обточенном (ободранном) состоянии с требованиями к сортаменту по ГОСТ 2590. По согласованию изготовителя с заказчиком допускается изготовление проката диаметром от 75 до 180 мм с предельными отклонениями + 1,0 мм. | |

6.1.1 Прокат изготовляют длиной:

- от 2800 до 4000 мм - горячекатаный круглого сечения диаметром до 65 мм включительно;

- от 2000 до 4000 мм - горячекатаный круглого сечения диаметром свыше 65 мм;

- от 2000 до 4000 мм - горячекатаный квадратного сечения;

- от 2000 до 6000 мм - горячекатаный полосовой;

- от 3000 до 4500 мм - калиброванный и со специальной отделкой поверхности круглого сечения.

Допускается изготовление проката диаметром до 65 мм включительно, длиной не менее 2000 мм, в количестве не более 10% массы партии.

По согласованию изготовителя с заказчиком допускается изготовление проката длиной до 6000 мм или другой длиной.

6.1.2 Калиброванный прокат и прокат со специальной отделкой поверхности диаметром до 25 мм включительно изготовляют в прутках или мотках, свыше 25 мм - в прутках.

6.1.3 Моток должен состоять из одного отрезка. По согласованию изготовителя с заказчиком допускается поставка мотков из нескольких отрезков, но не более трех, в количестве не более 10% массы партии. Мотки из нескольких отрезков должны иметь дополнительную маркировку: ярлык с надписью "разорван" или полосу, нанесенную краской по диаметру мотка одним из следующих цветов - белым, голубым, зеленым.

6.1.4 Масса мотка горячекатаного проката должна быть не менее 500 кг. Допускаются мотки меньшей массы, но не менее 200 кг, в количестве не более 10% массы партии.

Масса мотка калиброванного проката или проката со специальной отделкой поверхности должна быть: от 50 до 500 кг - для проката диаметром до 12 мм включительно; от 200 до 500 кг - для проката диаметром свыше 12 мм. Допускаются мотки меньшей массы в количестве, не превышающем 10% массы партии.

6.1.5 Внутренний диаметр мотков должен быть:

- для горячекатаного проката - от 550 до 1100 мм;

- для калиброванного проката и проката со специальной отделкой поверхности:

- диаметром до 5 мм включительно - от 200 до 550 мм;

- диаметром свыше 5 до 12 мм включительно - от 550 до 850 мм;

- диаметром свыше 12 до 25 мм включительно - от 600 до 1100 мм.

6.1.6 Кривизна прутков не должна превышать значений, указанных в таблице 2.

Таблица 2 - Кривизна прутков

Наименование проката | |

Размеры проката, мм | Кривизна, % длины, не более |

Горячекатаные отожженные прутки | |

Длина от 2000 до 4000 включ. | 0,4 |

Длина св. 4000 до 6000 включ. | 0,5 |

Горячекатаные неотожженные прутки | |

Диаметр до 200 включ. | ГОСТ 2590 |

Сторона квадрата до 200 включ. | ГОСТ 2591 |

Диаметр или сторона квадрата св. 200 | 0,5 |

Калиброванные прутки | |

Диаметром до 25 включ. | 0,2 |

Диаметром св. 25 | 0,1 |

Прутки со специальной отделкой поверхности | |

Все размеры | 0,05 |

| |

6.1.7 Концы горячекатаного и калиброванного проката и проката со специальной отделкой поверхности должны быть обрезаны или обломаны без изгибов и заусенцев. На концах проката, для удаления заусенцев, допускается фаска размером не более 6 мм (45°±15°).

Допускаются заусенцы и смятие концов для горячекатаного проката на величину, не выводящую прокат за предельные плюсовые отклонения по диаметру, стороне квадрата или толщине, для калиброванного проката и проката со специальной отделкой поверхности - за пределы номинального размера.

Для горячекатаных прутков диаметром от 12 до 28 мм включительно на концах допускается наличие сколов и других дефектов, обусловленных резкой прутков на ножницах холодной резки. Торцевые трещины не допускаются.

При правке прутков на косовалковых машинах и при волочении "чашечка" на торце прутка не является браковочным признаком.

Автогенная резка не допускается.

Примечание - Для горячекатаных неотожженных прутков допускается автогенная резка концов в количестве, не превышающем 25 штук от плавки.

6.1.8 Допустимая косина реза для горячекатаных и калиброванных прутков и прутков со специальной отделкой поверхности не должна превышать:

- 0,1 диаметра - для прутков диаметром до 30 мм включительно;

- 5 мм - для прутков диаметром свыше 30 мм.

7 Технические требования

7.1 Прокат должен быть изготовлен в соответствии с требованиями настоящего стандарта.

7.2 Метод выплавки, переплава и разливки

7.2.1 Методы выплавки, переплава и разливки стали устанавливают при оформлении заказа. Если в заказе не указаны методы выплавки, переплава и разливки стали, то их выбор предоставляется изготовителю. Сталь, выплавляемая открытым способом (в электродуговых печах, в конверторе или других плавильных агрегатах), должна быть подвергнута внепечной обработке и вакуумированию и иметь дополнительный после наименования марки через дефис индекс В.

Выплавку стали для изделий специального назначения производят в электродуговых печах или кислых мартеновских печах, что должно быть указано в заказе буквами ЭМ.

Примечание - Все стали по настоящему стандарту должны быть раскислены.

7.2.2 Сталь разливают в слиток (ГКС) или непрерывнолитую заготовку (ГКН). Если вид полуфабриката в заказе не указан, его устанавливает и указывает в документе о качестве изготовитель.

7.3 Состояние поставки

7.3.1 Горячекатаный прокат изготовляют термически обработанным (отожженным) или без термической обработки, калиброванный прокат и прокат со специальной отделкой поверхности - термически обработанным.

Калиброванный прокат и прокат со специальной отделкой поверхности не должен быть нагартованным в результате механической обработки поверхности.

Примечание - При определении наличия нагартованного слоя на прокате арбитражным средством, определяющим пригодность проката по назначению, является выполнение требований при испытании на холодную осадку до 1/2 высоты. По согласованию изготовителя с заказчиком допускается измерение поверхностной твердости.

7.3.2 Горячекатаный круглый прокат изготовляют в обточенном состоянии (ОБТ) или без обточки в соответствии с заказом.

7.4 Химический состав

7.4.1 Химический состав стали по плавочному анализу должен соответствовать нормам, приведенным в таблице 3.

Таблица 3 - Химический состав сталей

Марка стали | Массовая доля элементов, % | |||||||||||

Угле- | Крем- | Мар- | Хром | Сера | Фос- | Никель | Медь | Никель+ медь | Алю- | Вана- | Нио- | |

не более | ||||||||||||

Стали сквозной прокаливаемости | ||||||||||||

ШХ7СГ | 0,72- | 0,40- | 1,00- | 0,60- | 0,020 | 0,025 | 0,25 | 0,25 | - | 0,006 | 0,10 | 0,03- |

ШХ15 | 0,95- | 0,17- | 0,20- | 1,30- | 0,020 | 0,027 | 0,30 | 0,25 | 0,50 | - | - | - |

ШХ15СГ | 0,95- | 0,40- | 0,90- | 1,30- | 0,020 | 0,027 | 0,30 | 0,25 | 0,50 | - | - | - |

ШХ20СГ | 0,90- | 0,55- | 1,40- | 1,40- | 0,020 | 0,027 | 0,30 | 0,25 | 0,50 | - | - | - |

Стали, закаленные с индукционного нагрева | ||||||||||||

ШХ4 | 0,95- | 0,15- | 0,15- | 0,35- | 0,020 | 0,027 | 0,30 | 0,25 | 0,50 | - | - | - |

Примечания 1 В стали, полученной с применением электрошлакового переплава, массовая доля серы не должна превышать 0,010%, фосфора - 0,025%. 2 Для стали марки ШХ15СГ-Ш размером свыше 140 мм, предназначенной для изготовления крупногабаритных подшипников, устанавливают суженные пределы массовой доли: марганца - от 1,00% до 1,20%, хрома - от 1,40% до 1,65%, кремния - от 0,45% до 0,65%. В заказе должно быть указано: "Для крупногабаритных подшипников". 3 При выплавке стали в кислых мартеновских печах допускается массовая доля меди не более 0,30% при сохранении нормы суммарной массовой доли меди и никеля не более 0,50%. 4 Знак "-" означает, что массовая доля элемента в стали не нормируется и не контролируется. | ||||||||||||

7.4.1.1 Массовая доля кислорода и остаточных элементов должна соответствовать требованиям таблицы 4.

Таблица 4 - Массовая доля кислорода и остаточных элементов

Массовая доля элементов, %, не более | ||||

Кислород | Титан | Молибден | Вольфрам | Ванадий |

0,0015 | 0,010 | 0,03 | 0,05 | 0,04 |

Примечания 1 Допускается массовые доли химических элементов титана, молибдена, вольфрама и ванадия не определять химическим анализом, а гарантировать технологией изготовления. 2 По согласованию изготовителя с заказчиком допускается другое значение массовой доли титана. 3 По согласованию изготовителя с заказчиком определяется массовая доля азота, которая не должна превышать 0,010%. | ||||

7.4.2 Предельные отклонения по массовой доле химических элементов в готовой продукции от норм, указанных в таблице 3, приведены в таблице 5.

Таблица 5 - Предельные отклонения по массовой доле химических элементов в готовой продукции от норм плавочного анализа

В процентах | ||

Элемент | Верхняя предельная массовая доля элементов в стали | Предельное отклонение от норм плавочного анализа в готовой продукции |

Углерод | Св. 0,72 до 1,05 включ. | ±0,03 |

Кремний | До 0,40 включ. | ±0,03 |

Св. 0,40 до 0,85 включ. | ±0,05 | |

Марганец | До 1,00 включ. | ±0,04 |

Св. 1,00 до 1,70 включ. | ±0,06 | |

Фосфор | До 0,027 включ. | +0,005 |

Сера | До 0,020 включ. | +0,005 |

Хром | До 1,70 включ. | ±0,05 |

Никель | До 0,30 включ. | +0,05 |

Медь | До 0,25 включ. | +0,03 |

Никель + медь | До 0,50 включ. | +0,05 |

Примечание - Знак "±" означает, что предельное отклонение по каждому из элементов в готовом прокате одной плавки стали может быть только ниже нижнего предела или только выше верхнего предела значений массовой доли элемента, приведенных в таблице 3, но не одновременно плюсовым и минусовым. | ||

7.4.3 Изготовителем должны быть приняты меры для предотвращения попадания в сталь из скрапа или других материалов, применяемых при выплавке стали, химических элементов, не указанных в таблицах 3 и 4, и химических элементов, негативно влияющих на прокаливаемость, механические свойства и чистоту по неметаллическим включениям в готовом прокате.

7.5 Качество поверхности

7.5.1 В соответствии с заказом горячекатаный прокат по способу отделки поверхности изготовляют без обточки или с обточенной поверхностью (ОБТ).

7.5.1.1 Качество поверхности горячекатаного проката без обточки

7.5.1.1.1 На поверхности проката, предназначенного для горячей обработки давлением (ОГ) и для холодной штамповки (ХШ), не допускаются раскатанные трещины, закаты, раскатанные загрязнения и пузыри, прокатные плены и рванины.

Поверхностные дефекты должны быть удалены. Глубина зачистки не должна превышать:

- для проката диаметром, стороной квадрата или толщиной менее 80 мм - половины суммы предельных отклонений от размера, считая от фактического;

- для проката диаметром, стороной квадрата или толщиной от 80 до 180 мм - суммы предельных отклонений от размера, считая от фактического;

- для проката диаметром, стороной квадрата или толщиной свыше 180 мм - 5% номинального размера.

Ширина зачищенных участков должна быть не менее их семикратной глубины. Вырубка дефектов не допускается.

Допускаются без зачистки дефекты механического происхождения (отпечатки, царапины, рябизна) глубиной, не превышающей половины суммы абсолютных значений предельных отклонений от размера, считая от фактического.

По согласованию изготовителя с заказчиком допустимая глубина залегания дефектов механического происхождения для проката круглого сечения [без обточки (обдирки) поверхности] должна соответствовать требованиям таблицы 6.

Таблица 6 - Глубина залегания дефектов механического происхождения на поверхности проката круглого сечения [без обточки (обдирки) поверхности]

В миллиметрах | |

Диапазон диаметров | Глубина дефектов, не более |

До 50 включ. | 0,3 |

Св. 50 до 120 включ. | 0,5 |

Св. 120 | 0,8% номинального диаметра |

7.5.1.1.2 На поверхности проката, предназначенного для холодной механической обработки (ОХ), допускаются поверхностные дефекты, если глубина их не превышает половины суммы предельных отклонений, считая от номинального размера.

7.5.1.1.3 По согласованию изготовителя с заказчиком допускается поставлять прокат в обточенном (ободранном) состоянии с требованиями по качеству поверхности в соответствии с 7.5.1.1.1 и 7.5.1.1.2.

7.5.1.2 Качество поверхности обточенного горячекатаного проката (ОБТ)

7.5.1.2.1 На поверхности обточенного проката не допускаются раскатанные трещины, закаты, раскатанные загрязнения и пузыри, прокатные плены и рванины.

Допускаются без зачистки дефекты механического происхождения (вмятины, отпечатки, царапины и др.) глубиной, не превышающей половины суммы предельных отклонений, считая от фактического размера.

Недопустимые дефекты удаляют зачисткой. Глубина зачистки не должна выводить диаметр за минусовое предельное отклонение. Ширина зачищенных участков должна быть не менее их семикратной глубины. Вырубка дефектов не допускается.

Шероховатость поверхности обточенного проката должна быть Rz80 мкм по ГОСТ 2789. Допускается оценка шероховатости поверхности по согласованным эталонам.

7.5.2 Качество поверхности калиброванного проката

7.5.2.1 На поверхности проката, предназначенного для изготовления деталей путем холодной высадки (ХВ), не допускаются закаты, царапины, трещины, пологие зачистки, остатки окалины, раскатанные пузыри и загрязнения.

Допускаются следы от волочения, отдельные мелкие риски и другие дефекты механического происхождения, если глубина их залегания не превышает половины предельного отклонения от диаметра.

Глубину залегания дефектов определяют от номинального диаметра.

7.5.2.2 На поверхности проката, предназначенного для изготовления деталей холодной механической обработкой (ОХ), допускаются отдельные мелкие царапины, рябизна, остатки окалины, отпечатки, следы от зачистки абразивом, глубина залегания которых не превышает 1% диаметра.

Глубину залегания дефектов определяют от номинального размера.

7.5.3 Качество поверхности проката со специальной отделкой поверхности

7.5.3.1 Качество поверхности проката должно соответствовать требованиям ГОСТ 14955 для групп В и Г.

7.5.3.2 На поверхности проката группы отделки поверхности В дефекты не допускаются, а группы отделки поверхности Г - допускаются отдельные поверхностные дефекты механического происхождения глубиной залегания, не превышающей половины предельного отклонения от диаметра.

Группу отделки поверхности указывают в заказе.

Глубину залегания дефектов определяют от номинального диаметра.

7.5.3.3 По согласованию изготовителя с заказчиком прокат может изготовляться с группой отделки поверхности Д по ГОСТ 14955.

7.6 Испытание на осадку

7.6.1 Горячекатаный неотожженный прокат диаметром, стороной квадрата или толщиной до 60 мм включительно, предназначенный для горячей обработки давлением, калиброванный прокат и прокат со специальной отделкой поверхности должны выдерживать испытание на осадку. Горячекатаный прокат испытывают в горячем состоянии, а калиброванный прокат и прокат со специальной отделкой поверхности - в холодном состоянии.

На осаженных образцах не должно быть трещин и надрывов.

Примечание - Допускается не проводить горячую осадку образцов горячекатаного проката, если для выявления дефектов поверхности применяют другие разрушающие или неразрушающие методы контроля.

7.7 Твердость

7.7.1 Твердость термически обработанного (отожженного) горячекатаного и калиброванного проката и проката со специальной отделкой поверхности в состоянии поставки должна быть:

- 179-207НВ - из стали марки ШХ15;

- 179-217НВ - из стали марок ШХ4, ШХ7СГ, ШХ15СГ и ШХ20СГ.

7.8 Макроструктура

7.8.1 Макроструктура горячекатаного проката из слитков или непрерывнолитой заготовки не должна иметь следов усадочной раковины, расслоений, скворечников, пузырей, флокенов, инородных включений, видимых без применения увеличительных приборов. Допускаемые дефекты макроструктуры не должны превышать баллы, указанные в таблице 7.

Таблица 7 - Допускаемые дефекты макроструктуры

Наименование дефекта | Диаметр, сторона квадрата или толщина проката, мм | Максимально допустимый балл макроструктуры для проката из стали марок | ||

Выплавка в открытых печах (электродуговых печах, конверторах или в других плавильных агрегатах) с вакуумированием | С электрошлаковым переплавом | |||

ШХ4, ШХ7СГ, ШХ15, ШХ15СГ | ШХ20СГ | ШХ4, ШХ7СГ, ШХ15, ШХ15СГ, ШХ20СГ | ||

Центральная пористость

| 30 и более | 2 | 2 | 1 |

Точечная неоднородность | От 30 до 95 включ. | 1,5 | 2,5 | 1 |

100 и более | 2 | 2,5 | 1 | |

Ликвационный квадрат (контур) | 30 и более | 0,5 | 0,5 | Не допускается |

Осевая ликвация | Все | 2 | 2 | Не допускается |

Ликвационные полоски | Все | 1 | 1 | Не допускается |

Подусадочная ликвация (зона повышенной травимости) | Все | 2 | 2 | Не допускается |

| ||||

7.8.1.1 Прокат из стали марок ШХ15 и ШХ15СГ поставляют с нормированной величиной дефектов, определяемых в изделиях магнитным методом. Необходимость контроля магнитным методом, методы контроля и нормы устанавливают по согласованию между изготовителем и заказчиком, а номенклатуру изделий устанавливает заказчик.

7.8.1.2 По согласованию изготовителя с заказчиком допускается поставка проката (ГКС и ГКН) с требованиями по макроструктуре в соответствии со стандартом [2] при оценке по шкале II и степенью развития дефектов по шкале I:

- поверхностных дефектов - S2 максимум;

- хаотично расположенных дефектов - R2 максимум;

- центральной пористости - С3 максимум.

7.8.2 Излом

7.8.2.1 Излом проката, поставляемого в отожженном состоянии, должен быть однородным, мелкозернистым, без пережогов, остатков усадочной раковины и флокенов.

7.8.2.2 Излом проката, определяемый на образцах в закаленном состоянии, должен быть однородным, мелкозернистым, фарфоровидным, без пережога, остатков усадочной раковины, флокенов, без заметных на глаз неметаллических включений.

7.9 Обезуглероживание

7.9.1 Глубина обезуглероженного слоя (феррит + переходная зона) для горячекатаного проката (в отожженном состоянии и без отжига) не должна превышать норм, указанных в таблице 8.

Таблица 8

В миллиметрах | |

Размер горячекатаного проката (диаметр, сторона квадрата, толщина) | Глубина обезуглероженного слоя, не более |

От 4 до 15 включ. | 0,25 |

Св. 15 до 30 включ. | 0,40 |

Св. 30 до 50 включ. | 0,50 |

Св. 50 до 70 включ. | 0,60 |

Св. 70 до 100 включ. | 0,85 |

Св. 100 до 150 включ. | 1,10 |

Прокат диаметром, стороной квадрата или толщиной свыше 150 мм на обезуглероживание не проверяют.

7.9.2 Глубина обезуглероженного слоя для калиброванного проката не должна превышать 1% диаметра.

7.9.3 Обезуглероживание проката со специальной отделкой поверхности не допускается.

7.10 Микроструктура

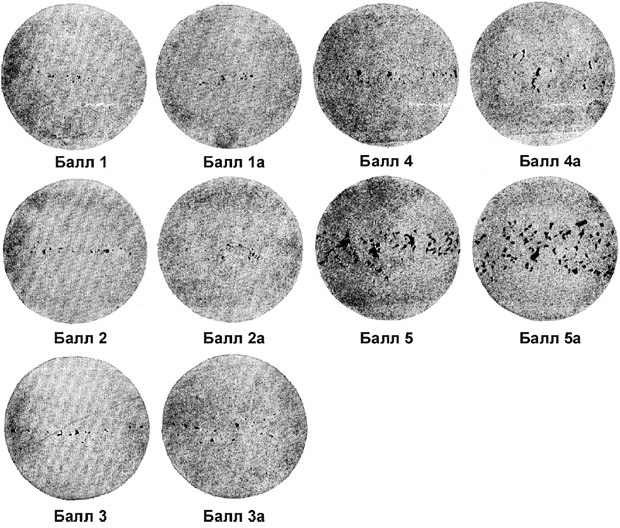

7.10.1 Микроструктура проката должна состоять из равномерно распределенного мелкозернистого перлита. Форма и степень дисперсности перлита по шкале 8 (приложение Б), должна соответствовать нормам таблицы 9.

Таблица 9 - Форма и степень дисперсности перлита

Вид продукции | Номинальный размер проката (диаметр, сторона квадрата или толщина), мм | Форма и степень дисперсности перлита, баллы | |

ШХ15 | ШХ4, ШХ7СГ, ШХ15СГ, ШХ20СГ | ||

Горячекатаный отожженный прокат | До 85 включ. | 1-4 | 1-5 |

Калиброванный прокат | Все | ||

Прокат со специальной отделкой поверхности | Все | ||

7.10.2 Карбидная сетка

7.10.2.1 Карбидная сетка в микроструктуре отожженного проката диаметром, стороной квадрата или толщиной до 60 мм включительно не допускается. Остатки карбидной сетки не должны превышать балла 3 по шкале 4 (приложение Б).

7.10.2.1.1 По согласованию изготовителя с заказчиком в микроструктуре отожженного проката диаметром, стороной квадрата или толщиной до 60 мм включительно, предназначенного для изготовления роликов, допускаются остатки карбидной сетки, которые не должны превышать балла 3 в краевой зоне, балла 4 - в центральной зоне. Центральная зона отделяется окружностью радиусом, равным 0,3 диаметра, стороны квадрата или толщины.

7.10.2.2 Остатки карбидной сетки горячекатаного отожженного проката в мотках и прутках диаметром до 32 мм из стали марки ШХ7СГ, предназначенного для изготовления калиброванного проката и проката со специальной отделкой поверхности, не должны превышать балла 3 по шкале 4 (приложение Б).

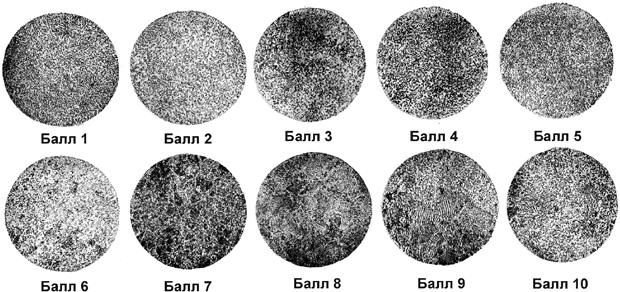

7.10.3 Структурная полосчатость и карбидная ликвация

Степень развития структурной полосчатости, определяемая по шкале 5 (приложение Б), и карбидной ликвации, определяемая по шкале 6 (приложение Б), не должна превышать норм, указанных в таблице 10.

Таблица 10 - Структурная полосчатость и карбидная ликвация

Диаметр, сторона квадрата или толщина проката, мм | Вид проката | Максимально допустимый балл | |||

структурной полосчатости | карбидной ликвации | ||||

ШХ4, ШХ7СГ, ШХ15, ШХ15СГ, ШХ20СГ | ШХ15-Ш, ШХ15СГ-Ш | ШХ4, ШХ7СГ, ШХ15, ШХ15СГ, ШХ20СГ | ШХ15-Ш, ШХ15СГ-Ш | ||

Все размеры | Прокат калиброванный и со специальной отделкой поверхности | 2 | 2 | 1 | 1 |

До 85 включ. | Прокат горячекатаный отожженный | 3 | 2,5 | 2 | 1 |

До 140 | Прокат | 4 | 3 | 3 | 2 |

Св. 140 | Прокат горячекатаный неотожженный | 4 | 3,5 | 3 | 2 |

Примечание - Для стали электрошлакового переплава диаметром, стороной квадрата или толщиной 80 мм и более нормы достигаются применением гомогенезирующей термической обработки. | |||||

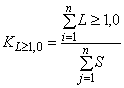

7.11 Неметаллические включения

7.11.1 Загрязненность стали неметаллическими включениями, оцениваемая при контроле по максимальному баллу по шкалам 1, 2, 3 (приложение Б), должна соответствовать нормам, указанным в таблице 11.

Таблица 11 - Загрязненность стали неметаллическими включениями

Метод выплавки (переплава) стали | Диаметр, сторона квадрата или толщина проката, мм | Вид проката | Загрязненность, баллы, не более | ||

Оксиды | Сульфиды | Глобули | |||

В электродуговых печах, конверторах и других плавильных агрегатах с вакуумированием | До 40 включ. | Калиброванный и горячекатаный отожженный | 2,0 | 2,0 | 1,5 |

Горячекатаный неотожженный | 2,5 | 2,5 | 2,0 | ||

Св. 40 до 80 включ. | Калиброванный и горячекатаный отожженный | 2,5 | 2,5 | 2,0 | |

Горячекатаный неотожженный | 3,0 | 2,5 | 2,5 | ||

Св. 80 до 200 включ. | Горячекатаный неотожженный | 3,0 | 3,0 | 2,5 | |

Электрошлаковый переплав | До 40 включ. | Все | 1,0 | 1,0 | 1,0 |

Св. 40 до 200 включ. | Все | 1,5 | 1,5 | 1,5 | |

Допускаются отдельные выпады (баллы более указанных в настоящей таблице):

Примечание - Нормы по сульфидам для стали, микролегированной серой, согласовывают при оформлении заказа. | |||||

7.11.2 По согласованию изготовителя с заказчиком допускается поставка проката с требованиями по загрязненности стали неметаллическими включениями при контроле по методике стандарта [3] в соответствии с таблицей 12.

Таблица 12 - Загрязненность стали неметаллическими включениями

Диаметр, сторона квадрата или толщина, мм | Шкалы IR | |||||||

А | В | С | D | |||||

До | 8 | включ. | 2,5/1,5 | 2,0/1,0 | 0,5/0,5 | 1,0/1,0 | ||

Св. | 8 | до | 17 | включ. | ||||

" | 17 | " | 35 | " | ||||

" | 35 | " | 70 | " | ||||

" | 70 | " | 100 | " | ||||

" | 100 | " | 140 | " | ||||

" | 140 | " | 200 | " | ||||

Примечание - В методе А стандарта [3] результаты выражаются, как среднеарифметическое значение, рассчитанное путем деления суммы наихудших полей (в каждом образце) для каждого вида включений на количество образцов. Требования по включениям типа А (сульфиды) не распространяются на прокат из микролегированной серой стали. | ||||||||

7.12 Микропористость

7.12.1 Микропористость горячекатаного неотожженного проката не должна превышать балла 3 по шкале 7 (приложение Б). Микропористость горячекатаного неотожженного проката из непрерывнолитой заготовки, предназначенного для изготовления роликов, не допускается.

Микропористость калиброванного проката и проката со специальной отделкой поверхности не допускается. Микропористость горячекатаного отожженного проката диаметром до 60 мм включительно не допускается, диаметром свыше 60 до 85 мм включительно не должна превышать балла 2 по шкале 7 (приложение Б). Микропористость горячекатаного отожженного проката электрошлакового переплава не допускается.

Примечание - Для горячекатаных неотожженных прутков диаметром свыше 60 мм микропористость более балла 3 допускается по согласованию изготовителя с заказчиком.

7.13 По согласованию изготовителя с заказчиком допускается изготовлять калиброванный прокат с фосфатированной поверхностью.

7.14 По требованию заказчика прокат изготовляют:

а) с повышенными требованиями по структурной полосчатости (для горячекатаного неотожженного проката диаметром, стороной квадрата или толщиной свыше 85 до 140 мм включительно, максимальный балл структурной полосчатости - 3);

б) с повышенными требованиями по макроструктуре (с баллами менее указанных в таблице 7);

в) с повышенной чистотой по неметаллическим включениям;

г) с контролем прокаливаемости проката диаметром, стороной квадрата или толщиной 28 мм и более;

д) с контролем прокаливаемости проката из стали марки ШХ4 после аустенизации при температуре (860±10)°С;

е) с повышенной прокаливаемостью, что достигается для стали ШХ15 с массовой долей марганца от 0,30% до 0,40% и хрома от 1,50% до 1,65% и для стали ШХ15СГ - марганца от 1,05% до 1,20% и хрома от 1,50% до 1,65%;

ж) с нормированными остатками карбидной сетки в прутках или полосах диаметром, стороной квадрата или толщиной свыше 60 до 85 мм включительно;

и) с контролем макроструктуры на продольных макротемплетах;

к) с контролем карбидной ликвации по другим согласованным методикам измерений;

л) с контролем загрязненности стали неметаллическими включениями методом испытания на "синий излом";

м) с контролем внутренних дефектов методом ультразвукового контроля (УЗК) по ГОСТ 21120;

н) с повышенными требованиями по карбидной ликвации (для горячекатаного неотожженного проката диаметром, стороной квадрата или толщиной до 140 мм с баллами менее, указанных в таблице 10);

п) с повышенными требованиями по остаткам карбидной сетки (для горячекатаного неотожженного проката в мотках и прутках из стали марок ШХ15, ШХ15СГ - не выше балла 3);

р) из стали, микролегированной серой. Массовую долю серы согласовывают при заказе;

с) с контролем нитридных (строчечных и точечных) включений.

Нормы по перечислениям б), в), д)-л), н), р) устанавливают по согласованию между изготовителем и заказчиком.

7.15 Сопоставление марок подшипниковой стали, указанных в таблице 3, с марками подшипниковой стали по стандарту [4] и ГОСТ 801 приведено в приложении В.

8 Правила приемки

8.1 Общие правила приемки - по ГОСТ 7566 со следующими дополнениями:

8.1.1 К приемке прокат предъявляют партиями. В партию входят прутки, полосы или мотки одного размера поперечного сечения, одной плавки - ковша при разливке в слиток, одного режима термической обработки, серии разливки при непрерывной разливке стали. Способ выплавки стали указывают в сопроводительном документе.

Партия стали электрошлакового переплава должна состоять из прутков, полос, мотков одного размера, одного режима термической обработки, полученных из электродов одной исходной плавки, переплавленных по единой технологии.

Каждая партия проката должна сопровождаться документом о качестве, оформленным в соответствии с требованиями ГОСТ 7566 или стандарта [1].

8.2 Для контроля качества проката устанавливают следующий объем выборки:

а) для проверки формы и размеров - 10% прутков, полос или мотков партии, но не менее 5 штук;

б) для контроля массы и внутреннего диаметра мотков - все мотки партии;

в) для проверки качества поверхности - все прутки, полосы или мотки партии;

г) для химического анализа - одну пробу от плавки. Определение кислорода проводят для каждой пятой плавки;

д) для проверки соответствия марке стали (методами искрения или стилоскопическими, а также другими неразрушающими методами) - все прутки, полосы или мотки партии. По согласованию изготовителя с потребителем контроль проката на соответствие марке допускается не проводить, а гарантировать технологией;

е) для проверки на горячую и холодную осадку - три прутка, полосы или мотка каждого размера в плавке;

ж) для проверки твердости:

1) от одного до трех прутков или полос от 1 т проката, но не менее пяти прутков или полос от партии - при диаметре, стороне квадрата или толщине до 30 мм включительно;

2) 10% прутков или полос от партии, но не менее пяти прутков или полос - при диаметре, стороне квадрата или толщине более 30 мм;

3) не менее пяти мотков от партии;

и) для проверки макроструктуры - два прутка, полосы или мотка от партии;

к) для проверки отсутствия усадочной раковины по излому поперек направления волокна для проката: со специальной отделкой поверхности, калиброванного всех размеров и горячекатаного отожженного проката размером до 50 мм включительно - все прутки, полосы или мотки партии (с одного конца); при 100%-ном контроле неразрушающими методами контролю на излом подвергают два прутка, две полосы или два мотка от партии. Допускается проводить контроль УЗК в промежуточной заготовке;

л) для проверки излома отожженного проката диаметром, стороной квадрата или толщиной более 50 мм и неотожженного проката всех размеров на закаленных образцах, отобранных вдоль направления волокна, - два прутка, две полосы или два мотка от партии;

м) для проверки глубины обезуглероженного слоя - пять прутков, полос или мотков от партии;

н) для проверки микроструктуры (перлита) - пять прутков, полос или мотков от партии;

п) для проверки карбидной сетки, карбидной ликвации, структурной полосчатости - пять прутков, полос или мотков от партии для каждого вида контроля;

р) для проверки загрязненности стали неметаллическими включениями - шесть прутков, полос или мотков от партии;

с) для проверки микропористости - шесть прутков, полос или мотков от партии;

т) для проверки прокаливаемости - два образца от плавки;

у) для проверки загрязненности стали неметаллическими включениями на "синий излом" - количество прутков (темплетов) от плавки в соответствии с приложением В;

ф) для УЗК - 100% прутков или полос или другой объем, согласованный при заказе.

Примечание - В случае, если количество изделий в партии меньше нормы отбора изделий на испытания, то данному испытанию подвергают 100% изделий.

8.3 При получении неудовлетворительных результатов анализа ковшевой пробы химический состав стали может быть аттестован по анализу готовой продукции. При этом в документе о качестве указывают результаты двух анализов.

8.4 Повторные испытания

8.4.1 При несоответствии результатов контроля какого-либо показателя качества (кроме неметаллических включений) требованиям настоящего стандарта повторный контроль по нему проводят в соответствии с ГОСТ 7566 с дополнениями.

8.4.1.1 При получении удовлетворительных результатов повторных испытаний все единицы продукции, входящие в партию, считают годными, кроме единиц продукции, показавших неудовлетворительные результаты при первичных испытаниях.

8.4.1.2 При получении неудовлетворительных результатов повторных испытаний допускается изготовителю проводить сплошной контроль по показателям, по которым эти испытания не выдержаны.

8.4.2 При получении неудовлетворительных результатов первичного контроля по неметаллическим включениям забракованные прутки, полосы и мотки из поставки исключают и повторный контроль следует проводить:

- горячекатаного неотожженного проката - на шести новых образцах, отобранных от новых произвольно взятых прутков, полос или мотков;

- проката со специальной отделкой поверхности, калиброванного и горячекатаного отожженного - на девяти новых образцах, отобранных от новых произвольно взятых прутков, полос или мотков.

При получении неудовлетворительных результатов повторного контроля по неметаллическим включениям оставшуюся часть партии допускается проверять посифонно (для открытой выплавки) или послиточно (для ЭШП), или по номеру непрерывнолитой заготовки в ручьях с контролем проката, изготовленного из каждого сифона, слитка ЭШП или непрерывнолитых заготовок одного номера по разливке, как отдельной партии.

9 Методы испытаний

9.1 Контроль размеров проката выполняют измерительными приборами или шаблонами соответствующей точности.

Контроль отклонений формы проката проводят по ГОСТ 26877.

9.2 Отбор проб для определения химического состава стали проводят по ГОСТ 7565. Химический анализ стали выполняют методами, установленными ГОСТ 12344 - ГОСТ 12352, ГОСТ 12354 - ГОСТ 12357, ГОСТ 12359, ГОСТ 12361, ГОСТ 17745, ГОСТ 18895, ГОСТ 27809, ГОСТ 28033, ГОСТ 28473, ГОСТ Р ИСО 4940, ГОСТ Р ИСО 4943, ГОСТ Р ИСО 10280, ГОСТ Р 54153 или другими методами измерений, по точности не уступающими стандартным. Отбор проб для определения кислорода проводят по стандарту [5].

9.3 Контроль качества поверхности проката проводят неразрушающими методами.

Допускается контролировать качество поверхности осмотром проката без применения увеличительных приборов. Горячекатаный прокат допускается подвергать травлению или светлению кольцами или змейкой. Расстояние между кольцами или шаг змейки не должны превышать 500 мм.

Глубину залегания дефектов на поверхности проката определяют контрольной зачисткой или запиловкой напильником.

9.4 Испытания на осадку проводят по ГОСТ 8817. При испытании на горячую осадку образец высотой, равной двум диаметрам или двум толщинам проката, должен осаживаться до 1/3 первоначальной высоты, а при испытании на холодную осадку - до 1/2 высоты.

По согласованию изготовителя с заказчиком допускается поставлять прокат с гарантией осадки в горячем состоянии до 1/3 первоначальной высоты образца без проведения испытаний.

Испытание на горячую осадку проводят на образцах, нагретых до температуры 900°С-1150°С.

9.5 Твердость отожженного проката определяют по ГОСТ 9012 после зачистки обезуглероженного слоя с двух концов отобранных прутков, полос и мотков. Допускается проверять твердость в поперечном сечении образцов.

9.6 Макроструктуру проката и подусадочную ликвацию проката из непрерывнолитой заготовки контролируют по ГОСТ 10243 или стандарту [2]; центральную пористость, осевую ликвацию, ликвационные полоски в баллах для проката из непрерывнолитой заготовки - по стандарту [6].

Макроструктуру проката контролируют по ГОСТ 10243. Макроструктуру проката диаметром, стороной квадрата или толщиной более 30 мм проверяют на протравленных поперечных темплетах и по излому, а проката диаметром, стороной квадрата или толщиной до 30 мм - только по излому. Допускается проводить общую оценку макроструктуры проката диаметром, стороной квадрата или толщиной 30 мм и менее на протравленных темплетах.

Отсутствие усадочной раковины может быть проверено магнитным методом на шайбах, отрезанных с двух концов прутка, полосы или мотка.

Допускается проверять макроструктуру и усадочную раковину неразрушающими методами контроля по ГОСТ 12503 и ГОСТ 21120.

Макроструктуру проката диаметром или толщиной свыше 120 мм разрешается контролировать на образцах, перекованных до диаметра или толщины 120 мм.

9.7 Излом контролируют на образцах, вырезанных с одного конца прутка, полосы, мотка.

Для получения излома необходимо сделать одно- или двусторонний надрез с последующим отламыванием.

9.8 Глубину обезуглероженного слоя определяют по ГОСТ 1763 на пяти образцах, отобранных по одному от каждой контрольной единицы.

Потребитель может проводить предварительный контроль обезуглероживания методом искрения.

При контроле глубины обезуглероженного слоя методом Т образцы следует подвергать закалке с температуры (850±10)°С в масле.

После зачистки поверхности прутков на глубину, соответствующую допустимым нормам обезуглероженного слоя, указанным в 7.9.1-7.9.3, твердость должна быть не менее 61 HRC.

Глубину обезуглероженного слоя неотожженного проката разрешается проверять по излому.

При возникновении разногласий глубину обезуглероженного слоя проверяют методом М.

9.9 Микроструктуру (перлит) стали в горячекатаном отожженном, калиброванном и со специальной отделкой поверхности проката проверяют на пяти поперечных образцах, отобранных по одному от каждой контрольной единицы.

Образцы для изготовления шлифов вырезают в виде шайб толщиной 10-25 мм.

Шлифы от проката диаметром, стороной квадрата или толщиной до 40 мм включительно изготовляют по всему поперечному сечению, а диаметром, стороной квадрата или толщиной свыше 40 до 85 мм включительно - на вырезанной из шайб одной четверти сечения.

Шлифы рекомендуется травить в свежеприготовленном растворе азотной кислоты и этилового спирта, смешиваемых в соотношении 1:49 или 1:24, или в насыщенном водном растворе тринитрофенола (пикриновой кислоты) с добавками от 1% до 5% поверхностно-активных веществ. Структуру перлита оценивают при увеличении 450-600 по шкале 8 (приложение Б).

9.10 Отбор проб и подготовку образцов для оценки загрязненности стали неметаллическими включениями проводят по ГОСТ 1778. Образцы, отобранные от неотожженного проката, допускается подвергать предварительному отжигу.

Контроль проводят на шести образцах, отобранных по одному от каждой контрольной единицы.

Вырезанные образцы подвергают закалке с температуры (850±10)°С с охлаждением в масле и отпуску при температуре 150°С-160°С в течение 1 ч.

Оценку загрязненности стали неметаллическими включениями проводят при увеличении 90-110 и диаметре поля зрения 1,1-1,3 мм.

Оценку каждого шлифа проводят сравнением его наиболее загрязненного места со шкалами (приложение Б).

При этом оксиды строчечные оценивают по шкале 1, сульфиды - по шкале 2 и недеформирующиеся оксиды (глобули) - по шкале 3 (приложение Б).

Силикаты оценивают по шкале строчечных оксидов или сульфидов и относят к оксидным включениям.

Если включения не могут быть оценены одним из двух соседних баллов, проводят оценку промежуточными баллами 0,5; 1,5; 2,5; 3,5 и т.д.

9.10.1 Оценку загрязненности стали неметаллическими включениями методом испытания на "синий излом" проводят по методике, приведенной в приложении Г.

По согласованию изготовителя с заказчиком допускается оценку загрязненности стали неметаллическими включениями методом испытания на "синий излом" проводить по стандарту [7] или другим согласованным методикам.

9.11 Вырезку образцов, термическую обработку и изготовление шлифов для оценки карбидной сетки проводят так же, как и для оценки неметаллических включений.

Шлифы травят разбавленной 1:24 азотной кислотой до почернения и отчетливого выявления карбидов.

Остатки карбидной сетки оценивают при увеличении 450-500 по наихудшему месту шлифа сравнением с эталонами шкалы 4 (приложение Б).

Партию проката оценивают по максимальному баллу из оценок образцов.

При поставке с нормированной карбидной сеткой проката диаметром или толщиной 61-85 мм центральную зону диаметром 25 мм не контролируют.

Если остатки карбидной сетки не могут быть оценены одним из двух соседних эталонов шкал, проводят оценку промежуточными баллами 0,5; 1,5; 2,5; 3,5 и т.д.

9.12 Структурную полосчатость оценивают на продольных шлифах.

Вырезку, термическую обработку и изготовление шлифов проводят так же, как и для оценки неметаллических включений.

Образцы, отобранные от неотожженного проката, следует предварительно отжечь на твердость, соответствующую 7.7.1. Образцы, вырезанные из проката диаметром или толщиной 140 мм и более, подвергают термической обработке без предварительного отжига.

Микрошлифы необходимо травить в свежеприготовленном растворе азотной кислоты и этилового спирта, смешиваемых в соотношении 1:24. Время травления - от 15 до 20 с.

Оценку структурной полосчатости проводят при увеличении 90-110 путем сравнения с эталонами шкалы 5 (приложение Б).

На каждом шлифе необходимо оценивать максимальную структурную полосчатость.

Если оценка структурной полосчатости не может быть проведена сравнением с одним из двух баллов эталонов, то допускается проводить оценку промежуточными баллами: 0,5; 1,5; 2,5; 3,5 и т.д.

За результат контроля принимают максимальный балл из оценок образцов.

9.13 Для оценки карбидной ликвации вырезку образцов, термическую обработку их и приготовление шлифов проводят так же, как и для оценки неметаллических включений.

Карбидную ликвацию оценивают при увеличении 90-110 по наихудшему месту сравнением с эталонами шкалы 6 (приложение Б). Если карбидная ликвация не может быть оценена одним из двух соседних баллов, то допускается оценка промежуточными баллами 0,5; 1,5; 2,5; 3,5.

Партию проката оценивают по максимальному баллу из оценок образцов.

9.14 Допускается оценивать структурную полосчатость, карбидную ликвацию и карбидную сетку на образцах, изготовленных для контроля неметаллических включений.

9.15 Микропористость оценивают просмотром образцов, изготовленных для контроля неметаллических включений.

На каждом шлифе при увеличении 90-110 определяют наибольшую микропористость, которую оценивают в баллах сравнением с эталонами шкалы 7 (приложение Б).

Если микропористость не может быть оценена одним из двух соседних баллов, то допускается оценка промежуточными баллами 0,5; 1,5; 2,5; 3,5 и т.д.

В прокате из стали, полученной методом электрошлакового переплава, микропористость проверяют только в поставляемом профиле.

За результат контроля принимают максимальный балл из оценок образцов.

9.16 Контролю прокаливаемости подвергают прутки диаметром, стороной квадрата или толщиной 28 мм и более. Контроль проводят методом торцовой закалки по ГОСТ 5657 и методике, приведенной в приложении Д.

Прутки сечением 50 мм и более должны быть перекованы или перекатаны в направлении исходного волокна на пробу диаметром, стороной квадрата или толщиной примерно 30 мм.

Допускается изготовление образцов вырезкой для всего диапазона диаметров или толщин. Место вырезки образцов из профилей размером до 150 мм включительно - по согласованию изготовителя с заказчиком, из профилей свыше 150 мм - по ГОСТ 5657. В арбитражных случаях вырезка образцов допускается из профилей в соответствии с ГОСТ 5657.

9.17 При изготовлении из плавки стали нескольких профилеразмеров допускается проверять макроструктуру, неметаллические включения, микропористость (стали открытой выплавки), структурную полосчатость и карбидную ликвацию в профиле максимального размера и результаты контроля распространять на все меньшие размеры.

9.18 Шкалы 1-8 приведены в приложении Б.

10 Маркировка, упаковка, оформление документации, транспортирование и хранение

10.1 Маркировка, упаковка, оформление документации, транспортирование и хранение должны соответствовать требованиям ГОСТ 7566 с учетом следующих дополнений.

10.1.1 Прокат диаметром, стороной квадрата или толщиной от 30 до 70 мм включительно должны маркироваться на поверхности прутка ближе к концу, прокат диаметром, стороной квадрата или толщиной более 70 мм - на торце.

Примечания

1 Допускается по согласованию изготовителя с заказчиком прокат диаметром, стороной квадрата или толщиной 70 мм и более маркировать путем наклеивания бумажных ярлыков, покрытых влагонепроницаемым лаком.

2 Прокат диаметром, стороной квадрата или толщиной менее 30 мм и полос толщиной от 30 до 70 мм включительно допускается маркировать на торце бумажными ярлыками и, кроме того, закрашиванием торцов зеленой краской, не менее 10 штук на пачку.

10.1.2 Для проката, изготовленного из стали плавок, для которых не определяется фактическая массовая доля кислорода [8.2 перечисление д)], в документе о качестве указывают: "кислород - не более 0,0015%".

10.1.3 Для мотков и прутков диаметром или толщиной менее 30 мм маркировку наносят на навешиваемые к каждой связке ярлыки, кроме того, следует проводить маркировку не менее трех контрольных прутков и полос в связке с окрашиванием их концов зеленой краской.

10.1.4 Прокат со специальной отделкой поверхности упаковывают в мешковину, синтетическую пленку или ящики с бумажной упаковкой. Допускается другая упаковка, обеспечивающая сохранность проката при транспортировании от повреждений и коррозии.

10.1.5 Прокат со специальной отделкой поверхности и калиброванный прокат для предохранения от коррозии должен быть покрыт легкоудаляемой смазкой.

По требованию заказчика прокат со специальной отделкой поверхности и калиброванный прокат смазкой не покрывают.

10.1.6 Прокат из стали, полученной методом электрошлакового переплава, должен иметь дополнительную маркировку буквой Ш, с вакуумированием - В, прямым восстановлением - ПВ.

По требованию заказчика при применении непрерывнолитой заготовки может быть нанесена дополнительная маркировка в торец проката ГКН.

10.1.7 По согласованию изготовителя с заказчиком допускается прутки и полосы упаковывать в пачки с креплением двух ярлыков вместо маркировки.

Приложение А

(обязательное)

Унифицированный сортамент горячекатаного и калиброванного проката и проката со специальной отделкой поверхности

Таблица А.1

Вид проката | Диаметр прутков, мм |

Прокат горячекатаный | 6,5; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 23; 24; 25; 26; 27; 28; 29; 30; 31; 32; 33; 35; 36; 38; 40; 42; 45; 48; 50; 52; 54; 55; 56; 60; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 115; 120; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 230; 240; 250; 260; 270; 280; 290; 300 |

Прокат калиброванный и со специальной отделкой поверхности | 4,0; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 19,0; 20,0; 21,0; 22,0; 23,0; 24,0; 25,0; 26,0; 27,0; 28,0; 29,0; 30,0; 31,0; 32,0; 33,0; 34,0; 35,0; 36,0; 37,0; 38,0; 39,0; 40,0; 41,0; 42,0; 44,0; 45,0; 46,0; 48,0; 49,0; 50,0; 55,0; 56,0; 58,0; 60,0; 61,0; 62,0;. 63,0; 65,0; 67,0; 69,0; 70,0; 71,0; 73,0; 75,0; 78,0; 80,0 |

Приложение Б

(обязательное)

Шкалы по оценке проката

(см. вкладки)

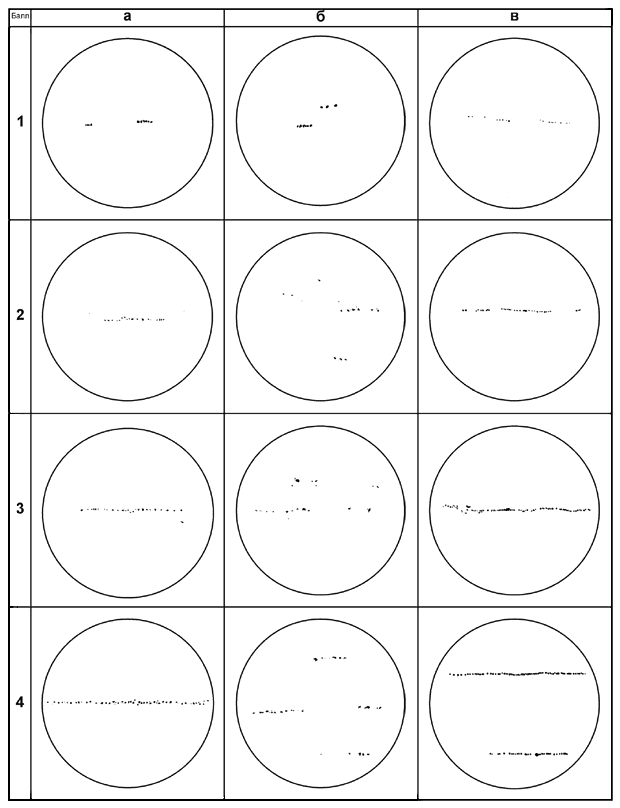

Шкалы 1-3. Неметаллические включения

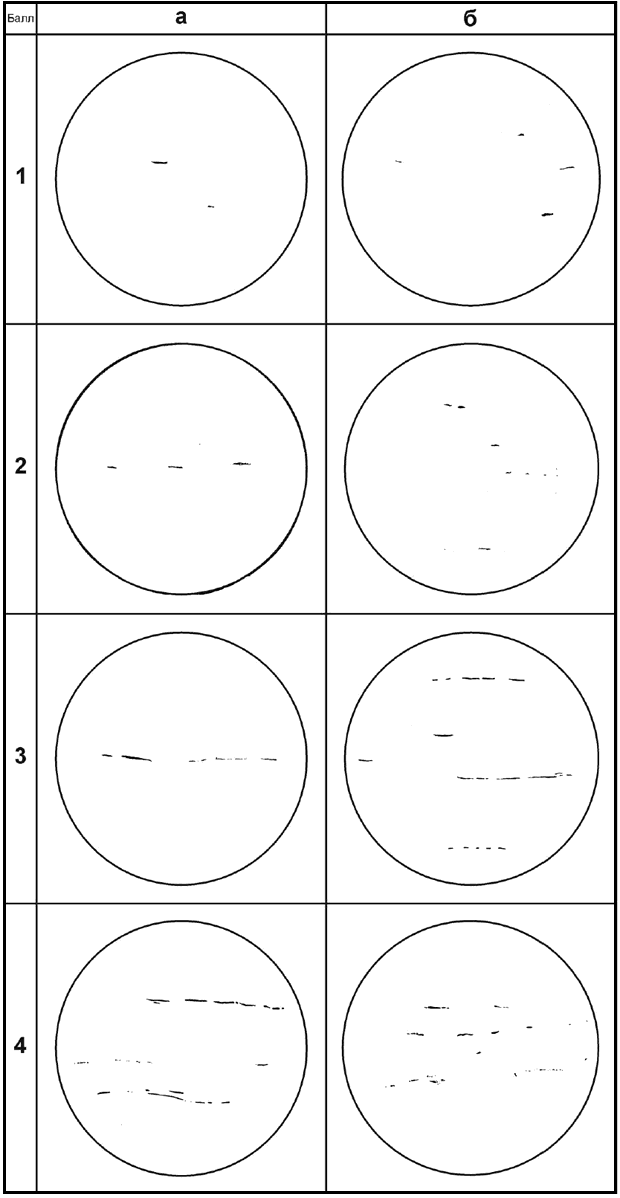

Шкала 4. Карбидная сетка

Шкала 5. Структурная полосчатость

Шкала 6. Карбидная ликвация

Шкала 7. Микропористость

Шкала 8. Микроструктура отожженной стали

ШКАЛА N 1

ОКСИДНЫЕ ВКЛЮЧЕНИЯ 100

ШКАЛА N 2

СУЛЬФИДНЫЕ ВКЛЮЧЕНИЯ 100

ШКАЛА N 3

ОКСИДНЫЕ ВКЛЮЧЕНИЯ НЕДЕФОРМИРУЮЩИЕСЯ 100 (ГЛОБУЛЯРНЫЕ)

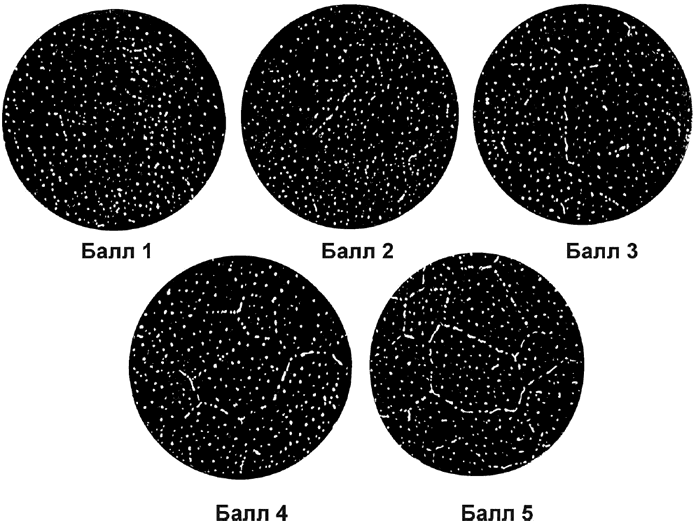

ШКАЛА N 4

КАРБИДНАЯ СЕТКА 500

ШКАЛА N 5

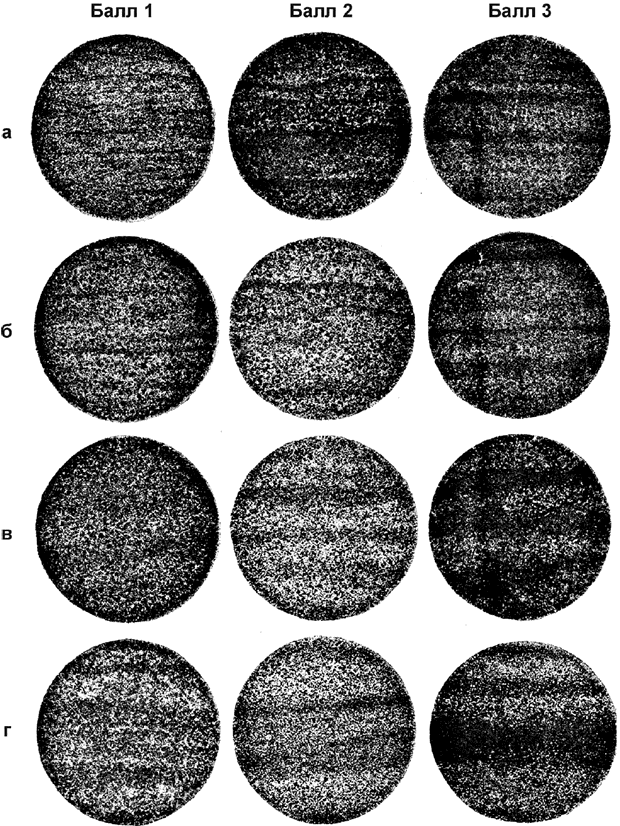

СТРУКТУРНАЯ ПОЛОСЧАТОСТЬ 100

Лист 1

ШКАЛА N 5

СТРУКТУРНАЯ ПОЛОСЧАТОСТЬ 100

Лист 2

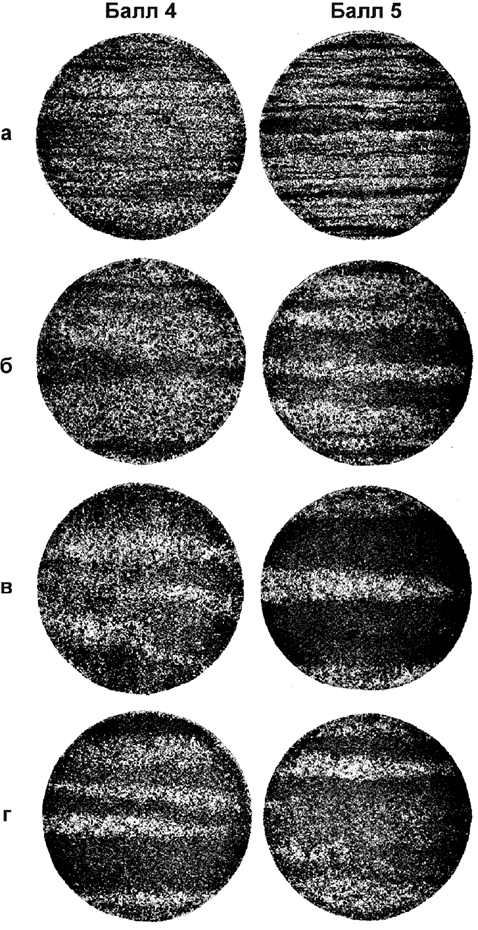

ШКАЛА N 6

КАРБИДНАЯ ЛИКВАЦИЯ 100

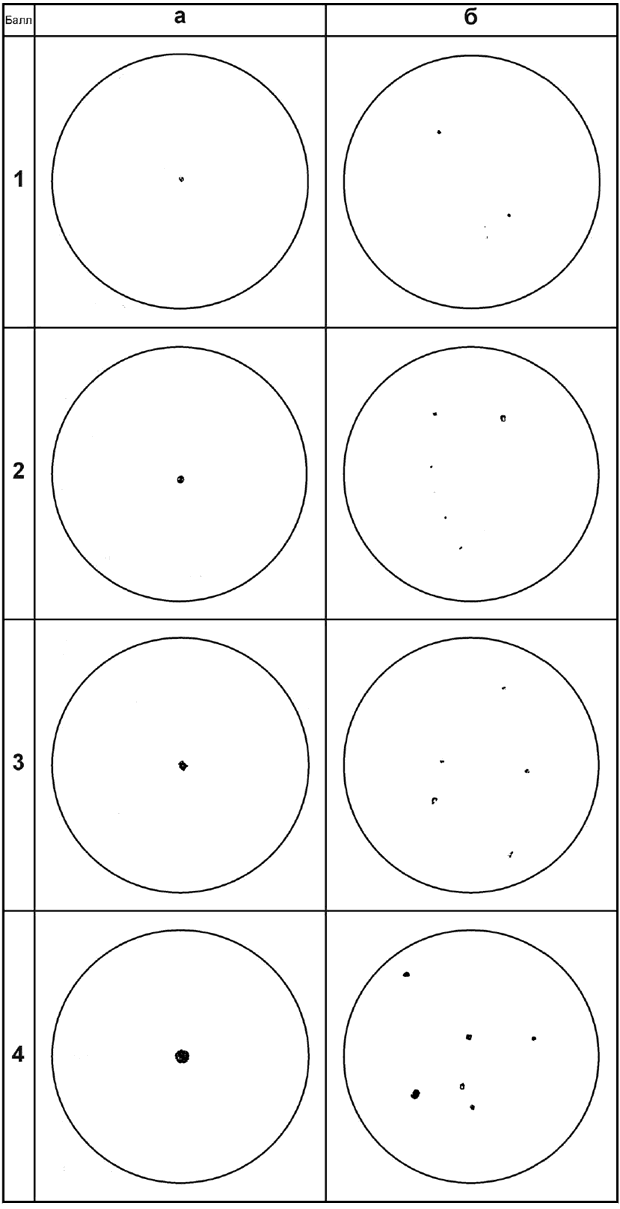

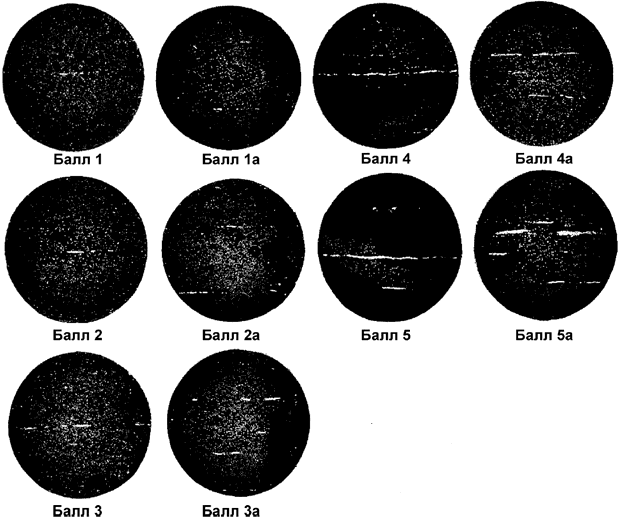

ШКАЛА N 7

МИКРОПОРИСТОСТЬ 100

ШКАЛА N 8

МИКРОСТРУКТУРА ОТОЖЖЕННОЙ СТАЛИ 500

Приложение В

(обязательное)

Сопоставление марок подшипниковой стали

Таблица В.1

ГОСТ Р 56299-2014 | ГОСТ 801-78 | ИСО 683-17:1999* |

Стали сквозной прокаливаемости | ||

ШХ15 | ШХ15 | 100Cr6 (1.3505) |

ШХ15СГ | ШХ15СГ | 100CrMnSi6-4 (1.3520) |

ШХ20СГ | ШХ20СГ | 100CrMnSi6-6 (1.3519) |

ШХ7СГ | - | - |

Стали, закаленные с индукционного нагрева | ||

ШХ4 | ШХ4 | - |

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Приложение Г

(обязательное)

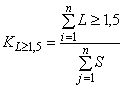

Определение загрязненности стали неметаллическими включениями методом "синего излома"

Г.1 Сущность метода заключается в получении излома синего цвета и расчета коэффициента загрязненности стали включениями, которые появляются на синем фоне.

Г.2 В методике при расчетах используют следующие обозначения:

L - длина дефектов;

L1,0 - длина дефектов

1,0 мм;

L1,5 - длина дефектов

1,5 мм;

S - площадь излома, дм;

K - коэффициент загрязненности изломов.

Г.3 "Синий излом" получают на темплетах, прошедших контроль макроструктуры по ГОСТ 10243.

Г.4 Выполнение операции "синий излом".

Г.4.1 Контроль по излому выполняют по ГОСТ 10243 (пункт 2.8) с предварительным объемным нагревом темплетов до температуры (400-10)°С в течение не менее 2 ч.

Г.4.2 Производят излом с учетом минимальной потери температуры темплета.

Г.4.3 После разрушения темплета выдерживают его на воздухе для быстрого окисления до тех пор, пока металл в местах излома не примет синий цвет.

Г.4.4 После появления синего цвета на изломах для быстрого охлаждения и фиксации цвета темплет охлаждают в воде и сушат сжатым воздухом.

Г.5 Оценка загрязненности металла неметаллическими включениями.

Г.5.1 Приборы и средства измерений.

Г.5.1.1 Микроскоп типа МСБ-9 или любой другой оптический прибор с ценой деления шкалы не менее 0,1 мм.

Г.5.1.2 Штангенциркуль по ГОСТ 166.

Г.5.1.3 Линейка металлическая по ГОСТ 427.

Г.5.2 Оценка загрязненности темплета проводят на одной из двух его половин.

Г.5.3 С помощью микроскопа (Г.5.1.1) осматривают площадь излома и измеряют длину каждого проявившегося на синем фоне включения.

Г.5.4 Определяют суммарное значение длин включений темплета в следующих интервалах:

- суммарная длина включений с их единичной длиной 1,0 мм;

- суммарная длина включений с их единичной длиной 1,5 мм.

Г.5.5 Проводят измерение и определяют площадь поверхности излома в квадратных дециметрах.

Г.5.6 Определяют суммарную длину включений на изломах одной плавки.

Г.5.7 Определяют коэффициент загрязненности по следующим формулам:

, (Г.1)

, (Г.1)

, (Г.2)

, (Г.2)

где i - количество включений длиной 1,0 мм или

1,5 мм;

L - единичная длина включений, мм;

j - количество проб испытаний;

S - площадь излома, дм.

Г.6 Выбор количества темплетов от плавки на "синий излом".

Г.6.1 Площадь изломов для контроля на "синий излом", равную 1 дм, осматривают, исходя из следующего количества темплетов:

Диаметр пробы, мм | Количество темплетов, шт. |

от 80 до 100 | 5 |

от 100 до 130 | 4 |

от 130 до 160 | 3 |

Приложение Д

(обязательное)

Контроль прокаливаемости проката из стали марок ШХ4, ШХ15 и ШХ15СГ методом торцовой закалки

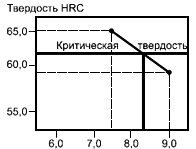

Д.1 Контроль прокаливаемости стали методом торцовой закалки состоит в том, что один торец цилиндрического образца, нагретого до температуры закалки, охлаждают водой в специальной установке. После закалки измеряют твердость по длине образца от охлажденного водой торца к незакаленной головке и методом интерполяции определяют глубину прокаливаемости.

Под прокаливаемостью стали марок ШХ15 и ШХ15СГ понимают глубину проникновения закаленной зоны от охлаждаемого торца образца до точки, имеющей твердость 61 HRC. Нормы для стали марки ШХ4 - по согласованию изготовителя с заказчиком.

Д.1.1 Отбор образцов

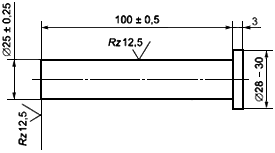

Д.1.1.1 Образец для испытания стали на прокаливаемость должен быть цилиндрической формы диаметром (25±0,25) мм и длиной (100±0,5) мм с заплечиком на одном конце (рисунок Д.1).

Рисунок Д.1

Д.1.1.2 Из прутка сечением от 28 до 50 мм образец вытачивают из центра в соответствии с требованиями ГОСТ 7564, а из прутков сечением 50 мм и более - из пробы, перекованной или перекатанной на круг, квадрат размером 30 мм. Оси образца и прутка должны совпадать.

Допускается изготовление образцов вырезкой для всего диапазона диаметров.

Допускается для контроля прокаливаемости отбирать один образец.

Д.1.1.3 Образцы вытачивают из отожженной стали. Структура стали после отжига должна соответствовать требованиям настоящего стандарта. Балл перлита указывают в протоколе испытаний.

Д.1.1.4 На торце образца (со стороны заплечика) должна быть нанесена маркировка (номер плавки и номер образца).

Д.1.1.5 Для контроля прокаливаемости отбирают два образца от плавки.

Д.1.2 Оборудование и приборы

Д.1.2.1 Печь для нагрева образцов под закалку

Нагрев образцов под закалку осуществляют в камерной электропечи, в которой должен быть обеспечен перепад температур не более ±4°С - в объеме рабочего пространства и ±3°С - во времени.

Уровень стабильности поддержания температуры достигается следующим:

- рабочее пространство печи отделяется от нагревательной части специальным экранирующим металлическим муфелем (например, из стали марки Х23Н18);

- температуру в печи поддерживают на заданном уровне платино-платинородиевой термопарой с регулирующим потенциометром;

- управление печи осуществляют трехпозиционным регулированием: "максимум", "норма", "выключено". Для контроля рабочей термопары в печи должно быть дополнительное отверстие для установки контрольной термопары, которая подключается к переносному потенциометру типа ПП. Точность показаний рабочей термопары в период эксплуатации должна ежедневно проверяться контрольной термопарой с переносным потенциометром типа ПП.

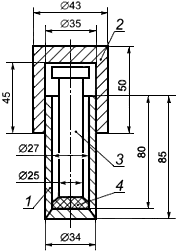

Д.1.2.2 Установка для закалки образца

1 - держатель; 2 - образец; 3 - сопло

Рисунок Д.2

Установка должна соответствовать следующим основным требованиям:

- образец должен быть установлен вертикально торцовой поверхности над соплом, оси образца и сопла должны совпадать;

- диаметр сопла - (12,5±0,5) мм, высота свободной струи воды над соплом - (65+5) мм и расстояние от сопла до торца образца - (12,5±0,5) мм;

- струя воды до установки образца должна перекрываться специальной пластиной, которая после установки нагретого образца сдвигается в сторону;

- высота струи в процессе охлаждения образца должна быть постоянной;

- вода должна касаться только торца образца, не омывая его цилиндрической поверхности.

Д.1.2.3 Прибор для измерения твердости

Твердость определяют по Роквеллу (HRC) в соответствии с требованиями ГОСТ 9013. Твердость различных партий проката измеряют на одном и том же твердомере и одним и тем же алмазным конусом. Прибор должен быть настроен на измерение твердости в интервале 60-65 HRC. Ежедневно перед проведением испытаний твердости образцов на прокаливаемость точность показаний прибора проверяют на эталоне с твердостью 60-65 HRC.

Д.1.3 Подготовка образцов

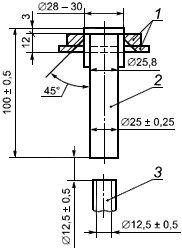

Д.1.3.1 При нагреве торец образца, подлежащий охлаждению водой, должен быть предохранен от окисления и обезуглероживания. Образец помещают в стальной цилиндрический стаканчик с крышкой. Образец ставят торцом, предназначенным для охлаждения, на графитовую пластинку или на слой отработанного графита. Конструкция и размеры стаканчика приведены на рисунке Д.3.

1 - ящик;

2 - крышка; 3 - образец; 4 - графитовая пластинка

Рисунок Д.3

Д.1.3.2 В печи должны одновременно нагреваться не более двух образцов в стаканчиках, точно соответствующих конструкции, указанной на рисунке Д.3. Стаканчики должны быть установлены в центре печи на керамической подставке (кирпиче) так, чтобы конец термопары находился на расстоянии не более 10 мм от стаканчика (или между стаканчиками, если их два).

Д.1.3.3 Задаваемая температура нагрева образца под закалку должна быть: 860°С - для стали марки ШХ4, 850°С - для стали марки ШХ15, 840°С - для стали марки ШХ15СГ.

Д.1.3.4 Время нагрева образца (с момента посадки в печь) должно быть 60 мин. Образцы помещают в стаканчики, предварительно нагретые при 850°С в течение 30 мин.

Д.1.3.5 Время с момента извлечения образца из печи до начала охлаждения не должно превышать 5 с.

Д.1.3.6 После извлечения образца из печи дверца должна быть немедленно закрыта.

Д.1.3.7 Образец должен находиться под струей воды до полного охлаждения (не менее 10 мин).

Д.1.3.8 Температура охлаждающей воды должна быть 10°С-20°С. Если температуру воды для проведения испытаний не представляется возможным сохранить в указанных пределах, то в протоколе испытаний и сертификате должна быть указана фактическая температура охлаждающей воды.

Д.1.4 Измерение твердости

Д.1.4.1 Для измерения твердости по всей длине закаленного образца сошлифовывают две диаметрально противоположные строго параллельные площадки на глубину (0,7±0,1) мм.

Д.1.4.2 Площадки должны сошлифовываться на шлифовальном станке при обильном охлаждении водой или специальной эмульсией. Шероховатость поверхности площадок должна соответствовать ГОСТ 2789. Не допускаются прижоги, вызывающие структурные изменения металла. Не допускается шлифование дорожек вручную на наждаке.

Примечания

1 Выявление прижогов на площадках образцов после шлифования можно проводить по следующей методике: шлифованную плоскость промывают теплой водой и травят в 5%-ном водном растворе азотной кислоты (по ГОСТ 4461) до тех пор, пока поверхность не станет черной (30-60 с).

После травления поверхность промывают теплой водой, затем образец погружают на 3 с в 50%-ный водный раствор соляной кислоты (по ГОСТ 3118) и промывают водой.

Изменения твердости и структуры, происходящие при шлифовании после такой обработки, выявляются в виде светлых и темных пятен.

2 Прижоги, полученные при шлифовании, перед измерением твердости должны быть удалены повторным шлифованием на глубину 0,1 мм. Если после повторного шлифования прижоги остаются, то плоскости для измерения твердости изготовляют вновь.

3 Перед измерением твердости с образцов необходимо удалить следы эмульсии, для чего образцы протирают бензином или спиртом.

4 Следы от измерений твердости должны быть удалены перед измерением ее на противоположной поверхности. Заусенцы от уколов удаляют наждачной бумагой N 3 или микронной бумагой N 40.

Д.1.4.3 Для определения прокаливаемости стали измерение твердости начинают на расстоянии 1,5 мм от закаленного торца в осевом направлении через каждые 1,5 мм до получения твердости менее 61 HRC для стали марки ШХ15 и менее 60 HRC - для стали марки ШХ15СГ. Места измерений твердости должны быть отмечены на сошлифованной площадке с помощью специального приспособления или карандашом с помощью металлической линейки.

Д.1.4.4 При необходимости повторного измерения твердости на площадке, на которой были сделаны измерения, необходимо площадку перешлифовать. Глубина съема металла при повторном шлифовании должна составлять 0,1-0,2 мм. Допускается изготовлять новые дорожки.

Д.1.4.5 При наличии на образцах трещин или других дефектов, приводящих к искажению результатов измерений твердости, образцы бракуют.

Д.1.5 Оценка результатов испытаний

Д.1.5.1 Для каждой пары точек, находящихся на одинаковом расстоянии от торца на двух противоположных площадках, подсчитывают среднеарифметическое значение твердости.

Д.1.5.2 Методом интерполяции определяют расстояние от торца образца до точки, имеющей твердость 61 HRC для стали марки ШХ15 и 60 HRC - для стали марки ШХ15СГ.

Пример - На расстоянии 7,5 мм от торца образца средняя твердость для стали марки ШХ15 по измерениям с двух сторон составляет 63,5 HRC, а на расстоянии 9,0 мм - 59,0 HRC.

Разница в твердости этих смежных точек:

63,5 HRC - 59,0 HRC = 4,5 HRC.

Разница в твердости точки на расстоянии 7,5 мм от торца (выше критической) и критической твердости:

63,5 HRC - 61,0 HRC = 2,5 HRC.

Падение твердости на 4,5 HRC происходит на длине 1,5 мм.

Падение твердости на 2,5 HRC происходит на длине, равной:

![]() мм.

мм.

Прокаливаемость данного образца составляет:

7,5 + 0,83 = 8,33 мм.

Аналогичный результат был бы получен и при расчете положения точки с глубиной прокаливаемости 61,0 HRC, если его произвести от точки с прокаливаемостью менее критической. В этом случае необходимо не прибавлять, а вычитать расчетное расстояние, соответствующее градиенту твердости. Для приведенного выше примера расчет имел бы следующий вид:

61,0 HRC - 59,0 HRC = 2,0 HRC;

![]() ;

;

П = 9,0 мм - 0,67 мм = 8,33 мм.

Определение прокаливаемости может быть выполнено методом интерполяции также и графическим путем. Образец графика для расчета приведен на рисунке Д.4 и не требует специальных пояснений.

Рисунок Д.4

Библиография

[1] | ДИН ЕН 10204:2005 | Изделия металлические. Типы актов приемочного контроля |

(DIN EN 10204:2005) | (Metalic products - Types of inspection documents)* | |

________________ * Перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[2] | АСТМ Е 381-2001 | Метод контроля макроструктуры травлением для стального сортового проката, сутунок, блюмов и поковок |

(ASTM Е 381-2001) | (Standard method of microetch testing steel bars billets, blooms and forgings) | |

[3] | АСТМ Е 45 | Стандартные методы определения содержания неметаллических включений в стали |

(ASTM Е 45) | (Standard test methods for determining of inclusion contect of steel)* | |

________________ * Перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[4] | ИСО 683-17:1999 | Термообрабатываемые стали, легированные стали и автоматные стали. Часть 17. Стали для производства шариковых и роликовых подшипников |

(ISO 683-17:1999) | (Heat-treatable steels, alloy steels and free-cutting steels - Part 17: Ball and roller bearing steels)* | |

________________ * Перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

[5] | ЕН ИСО 14284:2002 | Чугун и сталь. Отбор и подготовка проб для определения химического состава |

(EN ISO 14284:2002) | (Eisen und Stahl. Entnahme und Vorbereitung von Proben | |

________________ * Перевод стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. ** Текст документа соответствует оригиналу. - . | ||

[6] | ОСТ 14-1-235-91 | Сталь. Метод контроля макроструктуры непрерывнолитой заготовки для производства сортового проката и трубных заготовок |

[7] | ИСО 3763-76 | Определение содержания неметаллических включений методами макроскопии |

(ISO 3763:1976) | (Wrought steels. Macroscopic methods for assessing the content of non-metallic inclusions)* | |

________________ * Перевод этого стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

УДК 669.14.018.24:006.354 | ОКС 77.080.20 | ОКП 09 5600 |

11 4200 | ||

11 5300 | ||

Ключевые слова: прокат, подшипниковая сталь, шарики, ролики, кольца подшипников, прокаливаемость, макроструктура, излом, микроструктура, неметаллические включения, структурная полосчатость, карбидная ликвация, микропористость | ||

Электронный текст документа

и сверен по:

, 2015