ГОСТ 69-75

Группа Г52

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Деревообрабатывающее оборудование

СТАНКИ ФРЕЗЕРНЫЕ С НИЖНИМ РАСПОЛОЖЕНИЕМ ШПИНДЕЛЯ

Нормы точности и жесткости

Woodworking equipment. Shapers with lower spindle. Standards of accuracy and rigidity

Дата введения 1976-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24.11.75 N 3569

3. ВЗАМЕН ГОСТ 69-67

4. Стандарт полностью соответствует СТ СЭВ 4152-83 и международному стандарту ИСО 7009-83*

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела |

ГОСТ 6735-73 | Вводная часть |

ГОСТ 25338-91 | Вводная часть |

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ (май 2001 г.) с Изменениями N 1, 2, утвержденными в апреле 1984 г., ноябре 1988 г. (ИУС 8-84, 2-89)

Настоящий стандарт распространяется на фрезерные одношпиндельные станки с нижним расположением шпинделя по ГОСТ 6735.

Стандарт устанавливает дополнительные требования к общим условиям испытания станков на точность и жесткость по ГОСТ 25338.

Номенклатура проверяемых параметров точности, указанных в разд.1 настоящего стандарта, является рекомендуемой и устанавливается изготовителем по согласованию с потребителем в технических условиях на конкретный станок.

(Измененная редакция, Изм. N 2).

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

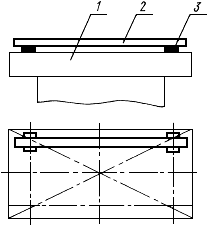

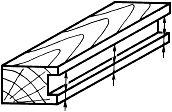

Проверка 1.1. Плоскостность рабочей поверхности стола

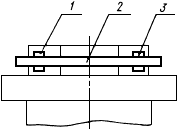

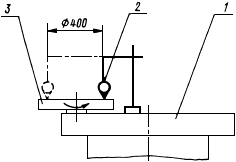

Черт.1

Допуск плоскостности рабочей поверхности стола должен быть 0,15 мм на длине 1000 мм.

Выпуклость не допускается.

Метод проверки

На рабочей поверхности стола 1 в продольных, поперечных и диагональных направлениях на двух опорах 3 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 2.

Просвет между проверяемой поверхностью стола с рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение определяют как наибольшую разность результатов измерений в каждом направлении.

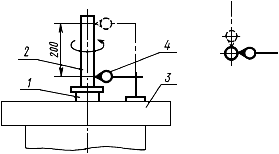

Проверка 1.2. Радиальное биение конического отверстия шпинделя

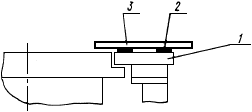

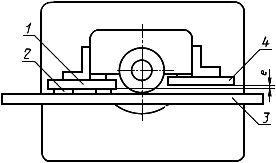

Черт.2

Допуск: 0,02 мм у торца; | ||||

0,03 мм на расстоянии 200 мм от первого измерения. | ||||

Метод проверки

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью.

На рабочей поверхности стола 3 устанавливают измерительный прибор 4 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом положении.

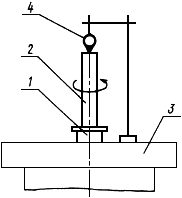

Проверка 1.3. Осевое биение шпинделя

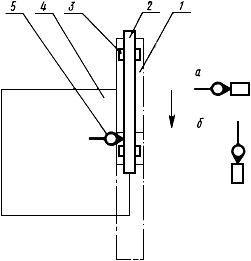

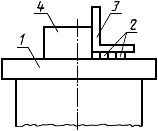

Черт.3

Допуск 0,02 мм.

Метод проверки

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с плоским шлифованным торцом, перпендикулярным ее оси.

На рабочей поверхности стола 3 устанавливают измерительный прибор 4 так, чтобы его измерительный наконечник касался торцевой поверхности оправки у ее центра в направлении оси вращения.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

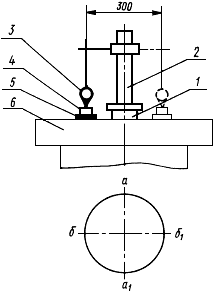

Проверка 1.4. Перпендикулярность оси вращения шпинделя и рабочей поверхности стола

Допуск 0,1 мм на длине 300 мм.

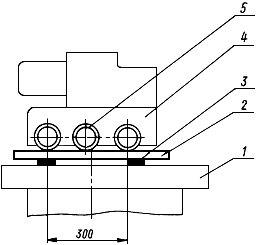

Черт.4

Метод проверки

В коническое отверстие шпинделя 1 плотно вставляют контрольную оправку 2 с цилиндрической рабочей поверхностью.

На рабочей поверхности стола 6 в продольных и поперечных направлениях на двух опорах 5 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 4.

На оправке укрепляют коленчатую оправку с измерительным прибором 3 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был направлен перпендикулярно ей.

После первого измерения шпиндель с индикатором поворачивают на 180°.

Измерения проводят в среднем положении шпинделя по высоте. Перед измерением шпиндельную бабку закрепляют.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух диаметрально расположенных точках и

,

и

.

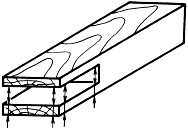

Проверка 1.5. Прямолинейность рабочей поверхности направляющей линейки

Допуск 0,15 мм на длине 1000 мм.

Черт.5

Метод проверки

К рабочей поверхности направляющей линейки 1 в продольном направлении в середине по высоте направляющей линейки на двух опорах 3 одинаковой высоты (плоскопараллельных концевых мерах длины) прикладывают поверочную линейку 2.

Просвет между рабочей поверхностью поверочной линейки и проверяемой поверхностью направляющей линейки измеряют щупом.

Отклонение определяют как наибольшую разность результатов измерений.

Проверка 1.6. Плоскостность рабочей поверхности шипорезной каретки (для станков с шипорезной кареткой).

Допуск плоскостности рабочей поверхности шипорезной каретки должен быть 0,15 мм на длине 1000 мм.

Черт.6

Метод проверки

На рабочей поверхности шипорезной каретки 1 в продольных, поперечных и диагональных направлениях на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поперечную линейку 3.

Просвет между проверяемой поверхностью шипорезной каретки и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение определяют как наибольшую разность результатов измерений в каждом направлении.

Проверка 1.7. Параллельность рабочей поверхности шипорезной каретки рабочей поверхности стола (для станков с шипорезной кареткой)

Допуск 0,1 мм на длине 450 мм.

Черт.7

Метод проверки

На рабочей поверхности стола 4 в поперечном направлении на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3.

Каретку 1 перемещают на длину хода.

Просвет между рабочей поверхностью шипорезной каретки и рабочей поверхностью поверочной линейки измеряют щупом.

Измерения проводят в двух крайних положениях по ширине каретки.

Отклонение определяют как наибольшую разность результатов измерений в каждом положении каретки.

Проверка 1.8.

а) Прямолинейность перемещения шипорезной каретки в горизонтальной плоскости.

б) Параллельность рабочей поверхности шипорезной каретки направлению ее перемещения (для станков с шипорезной кареткой)

Допуск на длине перемещения 500 мм:

а) 0,10 мм;

б) 0,1 мм.

Черт.8

Метод проверки

На рабочей поверхности шипорезной каретки 1 параллельно направлению ее перемещения на двух опорах 3 одинаковой высоты (плоскопараллельных концевых мерах длины) в средней части шипорезной каретки устанавливают поверочную линейку 2.

На рабочей поверхности стола 4 устанавливают измерительный прибор 5 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Шипорезную каретку перемещают на всю длину хода.

При измерении прямолинейности показания измерительного прибора на концах линейки должны быть одинаковыми.

Черт.9

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора на длине хода.

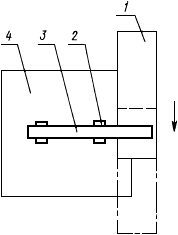

Проверка 1.9. Расположение нижних образующих рабочих поверхностей подающих роликов автоподатчика в одной плоскости, параллельной рабочей поверхности стола (для станков с автоподатчиком)

Допуск 0,6 мм на длине 300 мм.

Метод проверки

На рабочей поверхности стола 1 в продольном направлении на двух опорах 3 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 2.

Автоподатчик 4 подводят к рабочей поверхности линейки.

Просвет между нижней образующей рабочей поверхности каждого подающего ролика 5 и рабочей поверхностью поверочной линейки измеряют щупом.

Измерения проводят при снятых резиновых обкладках по металлическим поверхностям роликов не менее чем при трех положениях роликов с углом их поворота на 120°.

Отклонение определяют как наибольшую разность результатов измерений.

Проверка 1.10. Торцевое биение рабочей поверхности карусельной приставки (для станков с карусельной приставкой)

Допуск 0,2 мм на длине 400 мм.

Черт.10

Метод проверки

На рабочей поверхности стола 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался рабочей поверхности стола карусельной приставки 3 в точке, наиболее удаленной от оси вращения, и был перпендикулярен ей.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в каждом его положении.

Проверка 1.11. Параллельность направляющих линеек

Допуск 0,05 мм на длине 200 мм.

Черт.10а

Метод проверки

К рабочей поверхности направляющей линейки 1 в продольном направлении в середине по высоте направляющей линейки на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) прикладывают поверочную линейку 3.

Просвет между рабочей поверхностью поверочной линейки 3 и проверяемой поверхностью направляющей линейки 4 измеряют щупом.

Измерения (не менее двух) проводят на расстоянии 200 мм друг от друга.

Измерение должно проводиться при (глубина реза) равном 2 мм.

Отклонение определяют как наибольшую разность результатов измерений.

Проверка 1.12. Перпендикулярность направляющих линеек столу.

Допуск 0,1 мм на длине 100 мм.

Черт.10б

Метод проверки

На рабочей поверхности стола 1 на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочный угольник 3.

Просвет между проверяемой поверхностью направляющей линейки 4 и поверхностью поверочного угольника 3 измеряют щупом.

Проводят по два измерения на каждой из направляющих линеек на расстоянии 50 мм от ее концов.

Отклонение определяют по наибольшему просвету между проверяемой плоскостью и угольником.

Проверка 1.13. Концентричность колец относительно оси вращения шпинделя

Допуск 0,2 мм.

Черт.10в

Метод проверки

В отверстие шпинделя 1 плотно вставляют контрольную оправку 2. На оправке укрепляют измерительный прибор 3 так, чтобы его измерительный наконечник касался цилиндрической поверхности выборки под кольца. Производят поворот шпинделя на 360° (не менее пяти оборотов).

Измерение проводят в середине высоты контролируемой поверхности. Перед измерением шпиндельную бабку закрепляют.

Отклонение определяют как наибольшую разность показаний измерительного прибора.

Примечание. Проверку проводят в том случае, когда кольцо используется как направляющая.

(Измененная редакция, Изм. N 1, 2).

2. ПРОВЕРКА СТАНКА В РАБОТЕ

Для проверки станка в работе используют заготовки из древесины любой породы влажностью не выше 15%.

Отклонение от прямолинейности базовых поверхностей не более 0,2 мм на длине 1000 мм.

На станке обрабатывают не менее пяти заготовок.

Проверка 2.1.

а) Равномерность ширины шпунта.

б) Параллельность шпунта базовой поверхности

Допуск:

а) 0,10 мм на длине 1000 мм;

б) 0,25 мм на длине 1000 мм.

Черт.11

Метод проверки

В образце размерами 50100

1000 мм проводят выборку шпунта размерами 12

20 мм.

Измерения проводят штангенциркулем не менее чем в трех сечениях по длине образца на расстоянии 20 мм от торцов и в середине.

Отклонения определяют как наибольшую разность результатов измерений.

Проверка 2.2.

а) Равномерность ширины проушины.

б) Параллельность проушины базовой поверхности (для станков с шипорезной кареткой).

Допуск 0,10 мм на длине 100 мм.

Черт.12

Метод проверки

В образце размерами 50100

1000 мм производят выборку проушины размерами 12

100 мм.

Измерения проводят штангенциркулем не менее чем в двух сечениях по ширине и глубине проушины на расстоянии 10 мм от торцов и дна проушины.

Отклонения определяют как наибольшую разность результатов измерений.

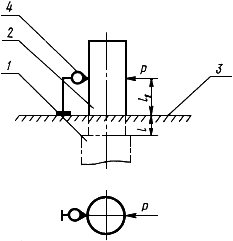

3. ПРОВЕРКА ЖЕСТКОСТИ СТАНКА

Проверка 3.1. Относительное перемещение под нагрузкой оправки, закрепленной в шпинделе, и стола (табл.3).

Таблица 3*

Наибольшая толщина обрабатываемого материала, мм | Нагружающая сила | Наибольшее допускаемое перемещение, мм |

80 | 40 | 0,13 |

100 | 50 | 0,15 |

125 | 65 | 0,18 |

________________

* Табл.1, 2 исключены.

Метод проверки

Положение узлов, деталей станка, точки приложения и направления нагружающей силы должны соответствовать указанным на черт.13 и в табл.4.

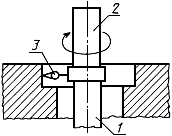

Черт.13

Таблица 4

мм

Наибольшая толщина обрабатываемого материала | 80 | 100 | 125 |

Диаметр оправки в точке приложения силы | 22 | 32 | |

Расстояние от торца шпинделя до рабочей поверхности стола | 30 | 35 | |

Расстояние от рабочей поверхности стола до точки приложения силы | 40 | 50 | 60 |

В отверстие шпинделя 1 плотно закрепляют контрольную оправку 2. На столе 3 жестко закрепляют устройство для создания нагружающей силы , которую измеряют динамометром.

При испытании шпиндельную бабку закрепляют. Измерительный прибор 4 укрепляют на устройстве для нагружения так, чтобы его измерительный наконечник касался оправки и был направлен к ее оси перпендикулярно образующей.

Между столом и оправкой создают плавно возрастающую до заданного предела силу и одновременно измерительным прибором измеряют перемещение оправки относительно стола, вызываемое этой силой в направлении ее действия.

За величину относительного перемещения принимают среднеарифметическое результатов двух испытаний.

(Измененная редакция, Изм. N 1).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2001