ГОСТ EN 1807-1-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность деревообрабатывающих станков

СТАНКИ ЛЕНТОЧНОПИЛЬНЫЕ

Часть 1

Станки ленточнопильные со столом и ленточнопильные делительные

Safety of woodworking machines. Band sawing machines. Part 1. Table band saws and band re-saws

МКС 13.110;

79.120.10*

ОКП 38 33113

_____________________

* В ИУС N 10 2016 г. и на официальном сайте Росстандарта ГОСТ EN 1807-1-2015 приводится с МКС 79.120.10,

здесь и далее. - .

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") на основе собственного аутентичного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие стандарта проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 мая 2016 г. N 303-ст межгосударственный стандарт ГОСТ EN 1807-1-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт идентичен европейскому региональному стандарту ЕN 1807-1:2013* "Безопасность деревообрабатывающих станков. Станки ленточнопильные. Часть 1. Станки ленточнопильные со столом и ленточнопильные делительные" ("Sicherheit von Holzbearbeitungsmashinen - Bandsagemaschinen - Teil 1: Tischbandsagemaschinen und Trennbandsagemaschinen", IDT)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский региональный стандарт разработан техническим комитетом по стандартизации CEN/ТC 142 "Деревообрабатывающие станки. Безопасность".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских (региональных) стандартов, международных стандартов и документа соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт разработан как идентичный с европейским стандартом ЕN 1807-1:2013 "Безопасность деревообрабатывающих станков. Станки ленточнопильные. Часть 1. Станки ленточнопильные со столом и ленточнопильные делительные" (EN 1807-1:2013 "Sicherheit von Holzbearbeitungsmashinen. Bandsagemaschinen. Teil 1. Tischbandsagemaschinen und Trennbandsage maschinen") и соответствует основным требованиям безопасности Директив Европейского Союза и связанными с ними нормами EFTA.

Настоящий стандарт является стандартом типа C в соответствии с EN ISO 12100.

В настоящем стандарте рассмотрены существенные опасности, опасные ситуации и опасные случаи, характерные при работе на ленточнопильных станках со столом и ленточнопильных делительных станках и установлены требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации перечисленных станков.

В настоящем стандарте также включена информация, которой производитель станка обязан обеспечить пользователя.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров ленточнопильных станков со столом и ленточнопильных делительных станков.

1 Область применения

Настоящий стандарт рассматривает все существенные опасности, опасные ситуации и опасные случаи, представленные в разделе 4, которые касаются стационарных и передвижных ленточнопильных станков со столом и ленточнопильных делительных станков с ручной загрузкой и разгрузкой обрабатываемой заготовки, даже если они используют механическую непрерывную подачу (далее - станки), которые предназначены для пиления массивной и модифицированной древесины (ДСП, ДВП, фанеры, а также этих материалов, облицованных по кромкам пластмассой и/или ламинатом), и устанавливает требования безопасности и/или защитные меры для этих станков, если станки используются по назначению и в соответствии с условиями производителя станков.

Станки, предназначенные для пиления модифицированной древесины, могут также использоваться для пиления твердых пластмасс со свойствами, аналогичными древесине.

Настоящий стандарт не распространяется на:

a) станки переносные, устанавливаемые на верстаке или на столе, подобном верстаку, предназначенные для стационарного использования в работе и приспособленные для переноса их вручную одним человеком. Верстаком может быть неподвижная составная часть станка, если она снабжена укрепленными шарнирными стойками, которые могут опускаться.

Примечание - Требования к переносным электроприводным станкам рассмотрены в [6] совместно с [7];

b) приводимые в действие вручную деревообрабатывающие электроинструменты или любые подобные устройства, допускающие их использование различным другим способом, в т.ч. на верстаке.

Примечание - Требования к приводимым в действие вручную электроинструментам рассмотрены в [4] совместно с [5];

c) ленточнопильные станки для распиловки бревен.

Примечание - Станки ленточнопильные для распиловки бревен рассмотрены в EN 1807-2.

Настоящий стандарт не охватывает специфические опасности, связанные с тепловым двигателем и коробкой отбора мощности (РТО), которыми может быть снабжен станок.

Настоящий стандарт применяется к указанным выше станкам, изготовленным после даты его введения.

Примечание - Станки, рассмотренные в настоящем стандарте, представлены в Директиве по безопасности машин (приложение 1V).

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения):

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

EN 614-1:2006+А1:2009 Sicherheit von Maschinen - Ergonomische Gestaltungsgrundsatze - Teil 1: Begriffe bnd fllgemene Leitsatze

(EN 614-1:2006+А1:2009 Безопасность машин. Эргономические принципы проектирования. Часть 1. Термины, определения и общие положения,

EN 614-1:2006+А1:2009 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles)

EN 894-1:1997+А1:2008 Sicherheit von Maschinen - Ergonomische Anforderungen an die Gestfltung von Anzeigen und Stellteilen - Teil 1: Allgemeine Leitsatze fur Benutzer - Interaktion mit Anzeigen und Stellteilen

(EN 894-1:1997+А1:2008 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 1. Общие основы взаимодействия человека со средствами отображения информации органами управления,

EN 894-1:1997+А1:2008 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators)

EN 894-2:1997+А1:2008 Sicherheit von Maschinen - Ergonomische Anforderungen an die Gestfltung von Anzeigen und Stellteilen - Teil 2: Anzeigen

(EN 894-2:1997+А1:2008 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 2. Дисплеи,

EN 894-2:1997+А1:2008 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays)

EN 894-3:2000+А1:2008 Sicherheit von Maschinen - Ergonomische Anforderungen an die Gestfltung von Anzeigen und Stellteilen - Teil 3: Stellteile

(EN 894-3:2000+А1:2008 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 3. Исполнительные механизмы и органы управления,

EN 894-3:2000+А1:2008 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators)

EN 1005-1:2001+А1:2008 Sicherheit von Maschinen - Menschliche korperliche Leistung - Teil 1: Begriffe

(EN 1005-1:2001+А1:2008 Безопасность машин. Физические возможности человека. Часть 1. Термины и определения,

EN 1005-1:2001+А1:2008 Safety of machinery - Human physical performance - Part 1: Terms and definitions)

EN 1005-2:2003+А1:2008 Sicherheit von Maschinen - Menschliche korperliche Leistung - Teil 2: Manuelle Handhabung von Gegenstanden in Verbindung mit Maschinen und Maschinenteilen

(EN 1005-2:2003+А1:2008 Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами,

EN 1005-2:2003+А1:2008 Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery)

EN 1005-3:2002+А1:2008 Sicherheit von Maschinen - Menschliche korperliche Leistung - Teil 3: Empfohliene Kraftgrenzen bei Maschinenbtatigung

(EN 1005-3:2002+А1:2008 Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий для работы на машинах,

EN 1005-3:2002+А1:2008 Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation)

EN 1005-4-2005+А1:2008 Sicherheit von Maschinen - Menschliche korperliche Leistung - Teil 4: Bewertung Korperhaltungen und Bewegungen bei der Arbeit an Maschintn

(EN 1005-4-2005+А1:2008 Безопасность машин. Физические возможности человека. Часть 4. Оценка положения оператора относительно машины во время работы,

EN 1005-4-2005+А1:2008 Safety of machinery - Human physical performance - Part 4: Evaluation of working postures and movements in relation to machinery)

EN 1037:1995+А1:2008 Sicherheit von Maschinen - Vermeidung von unerwartetem Anlauf

(EN 1037:1995+А1:2008 Безопасность машин. Предотвращение неожиданного повторного пуска,

EN 1037:1995+А1:2008 Safety of machinery - Prevention of unexpected start-up)

EN 1088:1995+А2:2008 Sicherheit von Maschinen - Verriegelungseinrichtungen in Verbindung vit trennenden Schutzeinrichtungen - Leitsatze fur Gestaltung und Auswahl

(EN 1088:1995+А2:2008 Безопасность машин. Блокировочные устройства, связанные с ограждениями. Принципы конструирования и выбора,

EN 1088:1995+А2:2008 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection)

EN 1760-1:1997+А1:2009 Sicherheit von Maschinen - Druckempfindliche Schutzeinrichtungen - Teil 1: Allgemeine Leitsatze fur Gestaltung und Prufung von Schaltmatten und Schaltplatten

(EN 1760-1:1997+А1:2009 Безопасность машин. Защитные устройства, реагирующие на давление. Часть 1. Общие принципы конструирования и испытания ковриков и полов, реагирующих на давление,

EN 1760-1:1997+А1:2009 Safety of machinery - Pressure sensitive protective devices - Part 1: General principles for the design and testing of pressure sensitive mats and pressure sensitive floors)

EN 1760-2:2001+A1:2009 Sicherheit von Maschinen - Druckempfindliche Schutzeinrichtungen - Teil 2: Allgemeine Leitsatze fur Gestaltung und Prufung von Schaltmatten und Schaltplatten

(EN 1760-2:2001+A1:2009 Безопасность машин. Предохранительные устройства, реагирующие на давлениe. Часть 2. Общие принципы конструирования и испытания ребер и балок, реагирующих на давление,

EN 1760-2:2001+A1:2009 Safety of machinery - Pressure sensitive protective devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars)

EN 1807-2:2013 Sicherheit von Holzbearbeitungsmaschinen - Maschinen lentochnopilnie - Teil 2: Maschinen lentochnopilnie zum von

![]()

(EN 1807-2:2013 Безопасность деревообрабатывающих станков. Станки ленточнопильные. Часть 2. Станки ленточнопильные для распиловки бревен,

EN 1807-2:2013 Safety of woodworking machines - Band sawing machines - Part 2: Log sawing machines)

ЕN 50370-1:2005 Elektromagnetische Vertraglichkeit (EMV) - Produkt-Familien-Norm fur Werkzeug-maschinen - Teil 1: Storaussendung

(ЕN 50370-1:2005 Электромагнитная совместимость (ЕМС). Изделия, установленные на станках. Часть 1. Излучение,

ЕN 50370-1:2005 Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 1: Emission)

EN 50370-2:2003 Elektromagnetische Vertraglichkeit (EMV) - Produkt-Familien-Norm fur Werkzeug-maschinen - Teil 2: Storfestigkeit

(EN 50370-2:2003 Электромагнитная совместимость (ЕМС). Изделия, установленные на станках. Часть 2. Помехоустойчивость,

EN 50370-2:2003 Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 2: Immunity)

EN 60204-1:2006 Sicherheit von Maschinen - Elektrische Ausrustung von Maschinen - Teil 1: Allgemeine Anforderungen (IEC 60204-1:2005)

[EN 60204-1:2006 Безопасность машин. Электрооборудование машин. Часть 1. Общие требования (МЭК 60204-1:2005),

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines - Part 1: Specification for general requirements (IEC 60204-1:2005)]

EN 60439-1:1999 Niederspannungs - Schaltgeratekombinationen - Teil 1: Typgeprufte und partiell typgeprufte Kombination (IEC 60439-1:1999)

[EN 60439-1:1999 Аппаратура коммутационная и механизмы управления низковольтные комплектные. Часть 1. Узлы, подвергаемые полным и частичным типовым испытаниям (МЭК 60439-1:1999),

EN 60439-1:1999 Specification for low-voltage switchgear and controlgear assemblies - Part 1: Specification for type-tested and partially type-tested assemblies (IEC 60439-1:1999)]

EN 60529:1991 Schutzarten durch Gehause (IP-Code) (IEC 60529:1989)

[EN 60529:1991 Степени защиты, обеспечиваемые оболочками (IP-код) (МЭК 60529:1989),

EN 60529:1991 Specification for degrees of protection provided by enclosures (IP code) (IEC 60529:1989)]

EN 60825-1:2007 Sicherheit von Laser-Einrichtungen - Teil 1: Klassifizierung von Anlagen und Anforderungen (IEC 60825-1:2007)

[EN 60825-1:2007 Безопасность лазерной продукции. Требования к классификации оборудования и руководство по использованию (МЭК 60825-1:2007),

EN 60825-1:2007 Safety of laser products - Part 1: Equipment classification and requirements (IEC 60825-1:2007)]

EN 61310-1:2008 Sicherheit von Maschinen - Anzeigen Kennzeichen und Bedienen - Teil 1: Anforderungen an sichtbare horare und tastdare Signfle (IEC 61310-1:2007)

[EN 61310-1:2008 Безопасность машин. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, звуковым и осязаемым сигналам (МЭК 61310-1:2007),

EN 61310-1:2008 Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, acoustic and tactile signals (IEC 61310-1:2007)]

EN 61496-2:2013 Sicherheit von Maschinen - ![]() wirkende Schutzeinrichtungen - Teil 2: Weitere Anforderungen an die

wirkende Schutzeinrichtungen - Teil 2: Weitere Anforderungen an die ![]() , die aktive optoelektronische Schutzeinrichtungen (AOPD)

, die aktive optoelektronische Schutzeinrichtungen (AOPD)

[EN 61496-2:2013 Безопасность машин. Электрочувствительные защитные устройства. Часть 2. Дополнительные требования к устройствам, использующим активные оптоэлектронные защитные устройства (AOPD),

EN 61496-2:2013 Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPD)]

EN 61800-5-2:2007 Elektrische Leistungsantriebssysteme mit einstellbarer Drehzahl - Teil 5-2: Anforderungen an die Sicherheit - Funktionale Sicherheit (IEC 61800-5-2:2007)

[EN 61800-5-2:2007 Системы силовых электрических приводов с регулируемой скоростью. Часть 5-2. Функциональные требования безопасности (МЭК 61800-5-2:2007),

EN 61800-5-2:2007 Adjustable speed electrical power drive systems - Part 5-2: Safety requirements - Functional (IEC 61800-5-2:2007)]

EN ISO 3743-1:2010 Akustik - Bestimmung der Schallleistungs-und Schallenergiepegel von Gerauschquelle aus Schalldruckmessungen - Verfahren der Genauigkeitsklasse 2 fur kleine transportable Quellen in Hallfeldern - Teil 1: Vergleichsverfahren in einem Prufraum mit schallharten Wanden (ISO 3743-1:2010)

[EN ISO 3743-1:2010 Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых перемещаемых источников шума в реверберационных полях. Часть 1. Сравнительный метод для твердостенных испытательных камер. (ИСО 3743-1:2010),

EN ISO 3743-1:2010 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for small, movable sources in reverberant fields - Part 1: Comparison method for a hard-walled test room (ISO 3743-1:2010)]

EN ISO 3743-2:2009 Akustik - Bestimmung der Schallenergiepegel von Gerauschquellen aus Schalldruckmessungen - Verfahren der Genauigkeitsklasse 2 fur kleine transportable Quellen in Hallfeldern - Teil 2: Verfahren fur Sonder-Hallraume (ISO 3743-2:1994)

[EN ISO 3743-2:2009 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технические методы для малых перемещаемых источников шума в реверберационных полях. Часть 2. Методы испытаний для специальных реверберационных испытательных камер (ИСО 3743-2:1994),

EN ISO 3743-2:2009 Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering methods for small, movable sources in reverberant fields - Part 2: Methods for special reverberation test rooms (ISO 3743-2:1994)]

EN ISO 3744:2010 Akustik - Bestimmung der Schallleistungs-und Schallenergiepegel von Gerauschquelle aus Schalldruckmessungen - Hullflachtnverfahren der Genauigkeitskiasse 2 fur ein im Wesentlichen freies Schallfeid uber einer reflektierenden Ebene (ISO 3744:2010)

[EN ISO 3744:2010 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в условиях свободного звукового поля над звукоотражающей плоскостью (ИСО 3744:2010),

EN ISO 3744:2010 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (ISO 3744:2010)]

EN ISO 3745:2012 Akustik - Bestimmung der Schallleistungs-und Schallenergiepegel von Gerauschquellen aus Schalldruckmessungen-Verfahren der Genauigkeitsklasse 1 fur reflexionsarme Rauve und Halbrabme (ISO 3745:2012)

[EN ISO 3745:2012 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Точные методы для заглушенных и полузаглушенных камер (ИСО 3745:2012),

EN ISO 3745:2012 Acoustics - Determination of sound power levels of noise sources using sound pressure - Precision methods for anechoic and semi-anechoic rooms (ISO 3745:2012)]

EN ISO 3746:2010 Akustik - Bestimmung der Schallleistungs-und Schallenergiepegel von Gerauschquelle aus Schalldruckmessungen - Hullflachtnverfahren der Genauigkeitsklasse 3 uber einer reflektierende Ebene (ISO 3746:2010)

[EN ISO 3746:2010 Акустика. Определение уровня звуковой мощности источников шума с применением звукового давления. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения (ИСО 3746:2010),

EN ISO 3746:2010 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (ISO 3746:2010)]

EN ISO 4413:2010 Fluidtechnik - Allgemeine Regein und sicherheitstechnische Anforderungen an Hydraulikanlagen und deren Bauteile (ISO 4413:2010)

[EN ISO 4413:2010 Гидравлика. Общие правила и требования безопасности к гидравлическим системам и их компонентам (ИСО 4413:2010),

EN ISO 4413:2010 Hydraulic fluid power - General rules and safety requirements for systems and their components (ISO 4413:2010)]

EN ISO 4414:2010 Fluidtechnik - Allgemeine Regein und sicherheitstechnische Anforderungen an Pneumatikanlagen und deren Bauteile (ISO 4414:2010)

[EN ISO 4414:2010 Пневматика. Общие правила и требования безопасности к пневматическим системам и их компонентам (ИСО 4414:2010),

EN ISO 4414:2010 Pneumatic fluid power. General rules and safety requirements for systems and their components (ISO 4414:2010)]

EN ISO 4871:2009 Akustik - Angabe und Nachprufung von Gerauschemissionswerten von Maschinen und Garaten (ISO 4871:1996)

[EN ISO 4871:2009 Акустика. Декларация и проверка значений шумовых характеристик машин и оборудования (ИСО 4871:1996),

EN ISO 4871:2009 Acoustics - Declaration and verification of noise emission values of machinery and equipment (ISO 4871:1996)]

EN ISO 9614-1:2009 Akustik - Bestimmung der Schallenergiepegel von Gerauschquellen aus Schalldruckmessungen - Teil 1: Messung an diskreten Punkten (ISO 9614:1993)

[EN ISO 9614-1:2009 Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерение в отдельных точках (ИСО 9614-1:1993),

EN ISO 9614-1:2009 Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (ISO 9614-1:1993)]

EN ISO 11202:2010 Akustik - Gerauschabstrahlung von Maschinen und Geraten - Bestimmung von Emission-Schalldruckpegein am Arbeitsplatz und an anderen festgelegten Orten unter Anwendung angenaherter Umgebungskorrekturen (ISO 11202:2010)

[EN ISO 11202:2010 Акустика. Уровень шума машин и оборудования. Измерение уровней звукового давления на рабочем месте и в других контрольных точках. Метод измерения на рабочем месте (ИСО 11202:2010),

EN ISO 11202:2010 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Survey method in situ (ISO 11202:2010)]

EN ISO 11204:2010 Akustik - Gerauschabstrahlung von Maschinen und Geraten - Bestimmung von Emission-Schalldruckpegein am Arbeitsplatz und an anderen festgelegten Orten unter Anwendung exakter Umgebungskorrekturen (ISO 11204:2010)

[EN ISO 11204:2010 Акустика. Уровень шума машин и оборудования. Измерение уровней звукового давления на рабочем месте и в других контрольных точках. Метод с коррекцией на окружающую среду (ИСО 11204:2010),

EN ISO 11204:2010 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Method requiring environmental corrections (ISO 11204:2010)]

EN ISO 11688-1:2009 Akustik - Richtlinien fur die Gestaltung larmarmer Maschinen und Yerate - Teil 1: Planung (ISO/TR 11688-1:1995)

[EN ISO 11688-1:2009 Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование (ИСО/ТО 11688-1:1995),

EN ISO 11688-1:2009 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995)]

ЕN ISO 12100:2010 Sicherheit von Maschinen - Allgemeine Gestaltungsieitsatze - Risikobeurteilung und Risikominderung (ISO 12100:2010)

[ЕN ISO 12100:2010 Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска (ИCO 12100:2010),

ЕN ISO 12100:2010 Safety of machinery - General principles for design - Risk assessment and risk reduction (ISO 12100:2010)]

EN ISO 13849-1:2008 Sicherheit von Maschinen - Sicherheitsbezogene Teile von Steuerungen - Teil 1: Allgemeine Gestaltungsieitsatze (ISO 13849-1:2006)

[EN ISO 13849-1:2008 Безопасность оборудования. Элементы систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования (ИСО 13849-1:2006),

EN ISO 13849-1:2008 Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006)]

EN ISO 13850:2008 Sicherheit von Maschinen - Not-Halt - Gestaltungsleitsatze (ISO 13850:2006)

[EN ISO 13850:2008 Безопасность машин. Аварийная остановка. Принципы для проектирования (ИСО 13850:2006),

EN ISO 13850:2008 Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006)]

EN ISO 13857:2008 Sicherheit von Maschinen - Sicherheitsabstande gegen das Erreichen von Gefahrdungsbereichen mit den oberen und unteren Gliedmaвen (ISO 13857:2008)

[EN ISO 13857:2008 Безопасность машин. Безопасные расстояния для предотвращения доступа верхних и нижних конечностей в опасные зоны (ИСО 13857:2008),

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (ISO 13857:2008)]

ISO 1940-1:1986 Mechanical vibration - Balance quality requirements of rigid rotors - Part 1: Determination of permissible residual unbalance (Механическая вибрация. Баланс качества требованиям жестких роторов. Часть 1. Определение допустимого остаточного дисбаланса)

ISO 7960:1995 Airborne noise emitted by machine tools - Operating conditions for woodworking machines (Шум, распространяющийся по воздуху, издаваемый инструментами станка. Условия эксплуатации деревообрабатывающих станков)

HD 22.4 S4:2004 Starkstromleitungen mit vernetzter isolierhulle fur Nennspannungen bis 450/750 V - Teil 4: Flexible Leitungen

(HD 22.4 S4:2004 Изолированные оплеткой силовые линии с номинальным напряжением до и включая 450/750 В. Часть 4. Провода и гибкие кабели,

HD 22.4 S4:2004 Electric cables - Low voltage energy cables of rated voltages up to and including 450/750 V (Uo/U) - Part 4: Cables for general applications - Flexible cables)

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применяются термины по EN ISO 12100 и следующие термины с соответствующими определениями:

3.1.1 ленточнопильный станок (band saw machine*, ![]() **): Пильный станок с одним полотном или несколькими полотнами ленточной пилы в форме бесконечной ленты, которые установлены на и между двумя или большим количеством шкивов ленточной пилы и движутся непрерывно направленно между ними.

**): Пильный станок с одним полотном или несколькими полотнами ленточной пилы в форме бесконечной ленты, которые установлены на и между двумя или большим количеством шкивов ленточной пилы и движутся непрерывно направленно между ними.

_______________

* en.

** de.

3.1.2 ленточнопильный станок со столом (band saw machine with table*, Tischbandsgemaschine**): Станок ленточнопильный с ручной подачей, с неподвижным или наклоняемым столом или наклоняемой рамой, который может быть снабжен каждым из следующих дополнительных устройств: для пиления обрабатываемых заготовок неправильной формы (например, дров), съемным механизмом подачи для деления обрабатываемой заготовки.

_______________

* en.

** de.

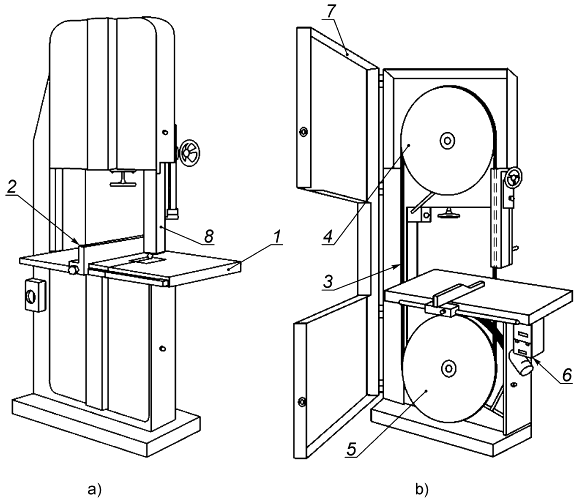

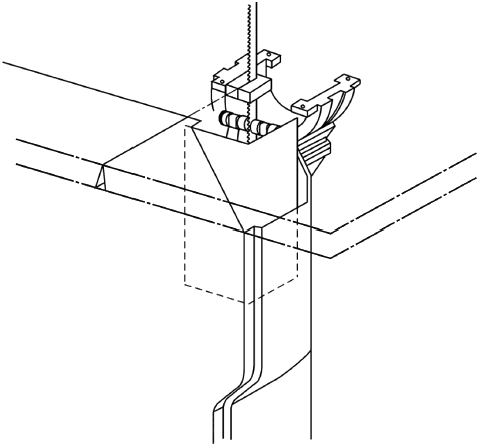

Примечание - см. рисунки 1, 3 и 4.

3.1.3 ленточнопильный делительный станок (band separating machine*, Trennbandsgemaschine**): Ленточнопильный станок со встроенной подачей, предназначенный для распиливания обрабатываемых заготовок из массивной древесины (например, бруса на доски).

_______________

* en.

** de.

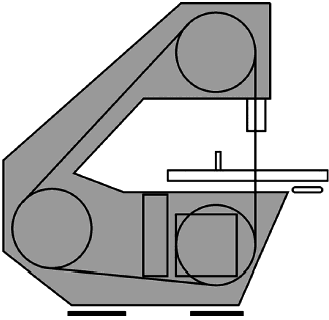

Примечание - см. рисунки 2, 5 и 6.

3.1.4 натяжение полотна пилы (tension of the saw blade*, Bandsgeblattspannung**): Сила, используемая для натяжения полотна ленточной пилы, чтобы обеспечить удержание и правильное положение полотна пилы на шкивах ленточной пилы во время резания.

_______________

* en.

** de.

Примечание - см. рисунок 10.

3.1.5 вальцевание (rolling*, spannen des Bandsgeblattes**): Методы для формирования поперечного сечения полотна ленточной пилы, либо роликами, либо расплющиванием для того, чтобы гарантировать, что передний и задний края полотна ленточной пилы прижаты к шкивам ленточной пилы и движутся.

_______________

* en.

** de.

3.1.6 направляющая для полотна ленточной пилы (guide to the band saw blade*, Bandsgeblattf

hrung**): Устройства, обеспечивающие положение полотна пилы на шкивах ленточной пилы.

_______________

* en.

** de.

Примечание - см. рисунок 11.

3.1.7 ручное управление (manual control*, Handsteuerung**): Положение, при котором каждое движение в производственном процессе начинается оператором.

_______________

* en.

** de.

3.1.8 механический привод станка (mechanical drive of the machine*, Maschinenantrieb**): Исполнительный приводной механизм, используемый для достижения движения в станке.

_______________

* en.

** de.

3.1.9 ручная подача (manual feed*, Handvorschub**): Установка и/или направление обрабатываемой заготовки от руки, что включает использование вручную перемещаемых выдвижных салазок, на которых обрабатываемая заготовка установлена или прижата вручную, и использование съемного механического узла подачи.

_______________

* en.

** de.

3.1.10 съемный механический узел подачи (removable mechanical feeder*, abnehmbarer Vorschubapparat**): Механизм подачи, который установлен на станке с ручной подачей таким образом, что он может перемещаться с его рабочего положения без использования гаечного ключа или подобного дополнительного устройства.

_______________

* en.

** de.

3.1.11 встроенная подача (integrated feed*, mechanischer Vorschub**): Механизм подачи для обрабатываемой заготовки или полотна ленточной пилы, который встроен в станок и на котором обрабатываемая заготовка или элемент станка, содержащий полотно ленточной пилы, удерживается и управляется механически во время операции обработки.

_______________

* en.

** de.

3.1.12 время разбега (run-up time*, Hochlaufzeit**): Время, прошедшее от приведения в действие устройства управления пуском до достижения заданного числа оборотов шкива ленточной пилы, приведенного в действие.

_______________

* en.

** de.

3.1.13 время выбега (run-down time*, Auslaufzeit**): Время, прошедшее от приведения в действие устройства управления рабочей остановкой до полной остановки шкива ленточной пилы, приведенного в действие.

_______________

* en.

** de.

3.1.14 ручная загрузка станков с механической подачей (manual loading of machines with mechanical feed*, Handbeschickung von Maschinen mit mechanischem Vorschub**): Процесс, при котором обрабатываемая заготовка непосредственно подается оператором на встроенный механизм подачи станка, например, на вращающихся роликах (рольганге), на перемещающемся столе или передвижной тележке; т.е. когда нет никакого промежуточного механического загрузочного устройства для принятия и передачи обрабатываемой заготовки от оператора на встроенный механизм подачи.

_______________

* en.

** de.

3.1.15 ручная разгрузка станков с механической подачей (manual unloading of machines with mechanical feed*, Handabnahme bei Maschinen mit mechanischem Vorschub**): Процесс, при котором обрабатываемая заготовка принимается оператором прямо при выходе подачи из станка, т.е. когда нет никакого промежуточного разгрузочного устройства, чтобы передать обрабатываемую заготовку от станка к оператору на выходе подачи.

_______________

* en.

** de.

3.1.16 зона резания (cutting zone*, Schneidbereich**): Область, в которой полотно ленточной пилы вовлечено в процесс резания.

_______________

* en.

** de.

3.1.17 не режущая зона (not the cutting area*, nicht schneidender Bereich**): Область, в которой полотно ленточной пилы не вовлечено в процесс резания.

_______________

* en.

** de.

3.1.18 стационарный станок (fixed machine*, Stationrmaschine**): Станок, который предназначен для установки на полу или закрепления на полу или другой неподвижной части помещения и устойчив (неподвижен) во время работы.

_______________

* en.

** de.

3.1.19 передвижной станок (mobile machine*, verschiebbare Machine**): Станок, который установлен на полу, неподвижный во время работы и оборудованный устройством, обычно колесами, которые позволяют перемещать его на другое место установки.

_______________

* en.

** de.

3.1.20 станок с муфтой (с приводом от вала отбора мощности) (machine with clutch*, Maschine mit Zapfwellenantrieb**): Передвижной станок, который сконструирован для установки на передвижной рабочей машине, например, такой как трактор, и через вал отбора мощности приводится в действие.

_______________

* en.

** de.

3.1.21 информация поставщика (information provider*, Lieferantenerklrung**): Официальные бюллетени, материалы продаж, проспекты или другие документы, в которых изготовитель (или поставщик) подтверждает либо свойства, либо соответствие материалов или продукции соответствующему стандарту.

_______________

* en.

** de.

3.1.22 защитная функция (safety function*, Sicherheitsfunktion**): Функция станка, сбой которой может привести к непосредственному повышению риска/рисков (EN ISO 12100, пункт 3.30).

_______________

* en.

** de.

3.1.23 часть системы управления, связанная с обеспечением безопасности SRP/CS (part of the control system associated with the security SRP/CS*, sicherheitsbezogenes Teil einer Steuerung SRP/CS**): Часть системы, которая реагирует на входящие сигналы о достижении опасных уровней, пределов и границ и выдает предупреждающие сигналы об опасности, и/или управляющие сигналы, направленные на предотвращение опасности (EN ISO 13849-1, пункт 3.1.1).

_______________

* en.

** de.

3.1.24 встроенное программное обеспечение SRESW (firmware maintenance*, Embedded-Software SRESW**), микропрограммное (фирменное) обеспечение (microprogramme (proprietary) software*, Firmware**), системное программное обеспечение (system software*, Sistemsoftware**): Программное обеспечение, которое поставляется производителем как часть системы и недоступно для изменения пользователем (EN ISO 13849-1, пункт 3.1.37).

_______________

* en.

** de.

Примечание 1 - Фирменное программное обеспечение или системное программное обеспечение - это синонимы для встроенного программного обеспечения.

Примечание 2 - Производитель означает производителя системы.

Примечание 3 - Пример: рабочая система управления для контроля скорости.

3.1.25 специальное программное обеспечение SRASW (special software SRASW*, Anwendungssoftware SRASW**): Программное обеспечение для специального применения как часть системы управления, выполненная производителем для станка, как правило, содержащая логические последовательности, пределы и выражения, которые управляют соответствующими входами, выходами, расчетами и решениями, необходимыми для выполнения функциональных требований SRP/CS (EN ISO 13849-1, пункт 3.1.36).

_______________

* en.

** de.

3.1.26 обрабатываемая заготовка неправильной формы (workpiece of irregular shape*, unregelmig geformtes Werkstuck**): Обрабатываемая заготовка, у которой нет базовой плоскости для стабильной установки на столе ленточнопильного станка, например, дрова.

_______________

* en.

** de.

3.1.27 программируемый логический контроллер PL (programmable logic controller PL*, performance Level PL**): блок безопасности, имеющий соответствующую категорию и обеспечивающий безопасную функцию станка при определенных условиях (EN ISO 13849-18, 3.1.23).

_______________

* en.

** de.

3.2 Обозначения

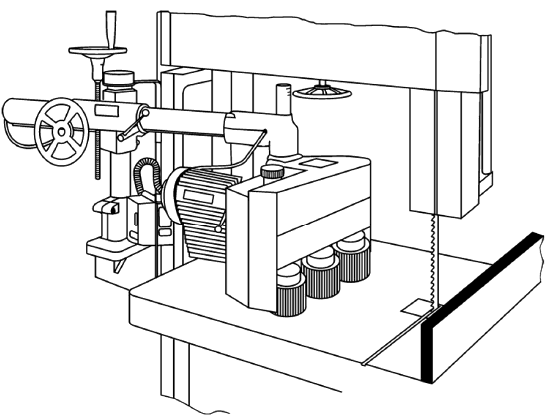

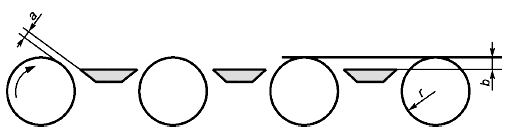

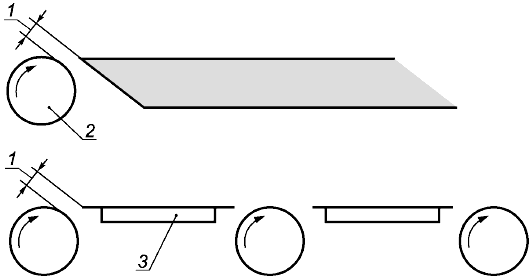

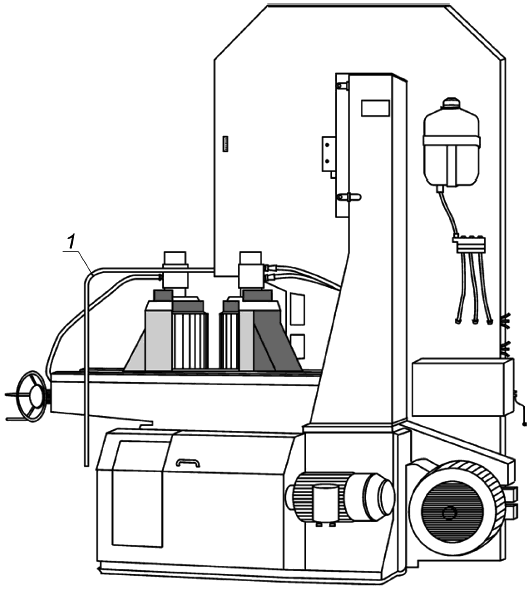

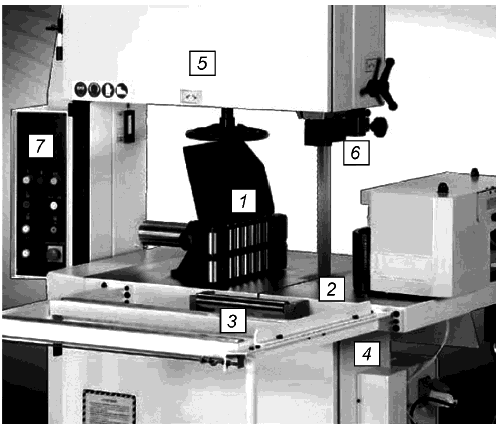

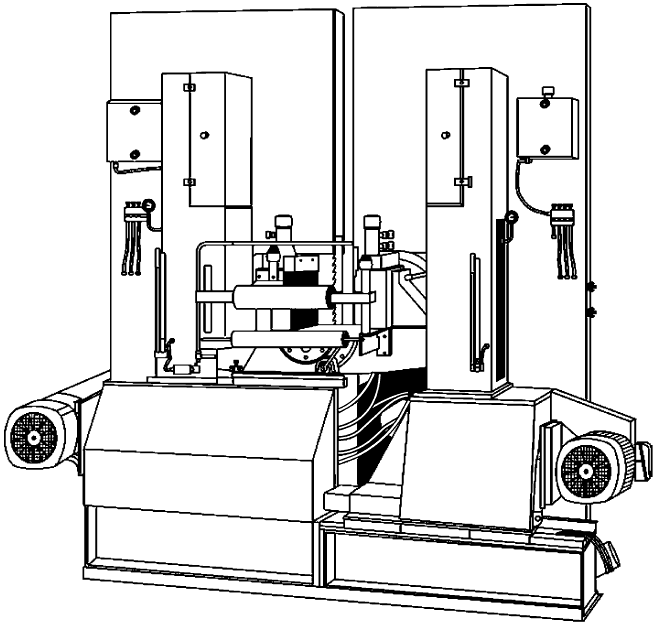

Наименования основных частей станков показаны на рисунках 1-6 и в таблицах 1 и 2.

Таблица 1 - Обозначения и наименование узлов ленточнопильного станка со столом и ручной подачей

Обозначение | Наименование |

1 | Стол |

2 | Регулируемая прижимная линейка |

3 | Полотно ленточной пилы |

4 | Верхний шкив ленточной пилы |

5 | Нижний шкив ленточной пилы |

6 | Органы управления пуском и рабочей остановкой |

7 | Защитное ограждение шкива ленточной пилы |

8 | Регулируемое защитное ограждение для полотна ленточной пилы |

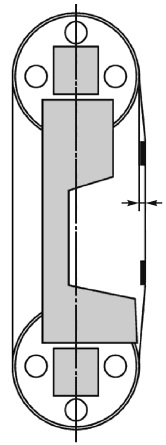

Рисунок 1 - Пример ленточнопильного станка со столом и ручной подачей

Таблица 2 - Обозначения и наименование узлов ленточнопильного делительного станка

Обозначение | Наименование |

1 | Роликовая подача |

2 | Опора (стол) |

3 | Ролик стола на стороне входа подачи |

4 | Защитное ограждение под столом |

5 | Защитное ограждение для шкива ленточной пилы |

6 | Регулируемое защитное ограждение для полотна ленточной пилы |

7 | Органы управления пуском и рабочей остановкой |

Рисунок 2 - Пример ленточнопильного делительного станка

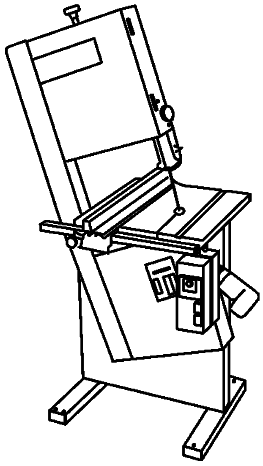

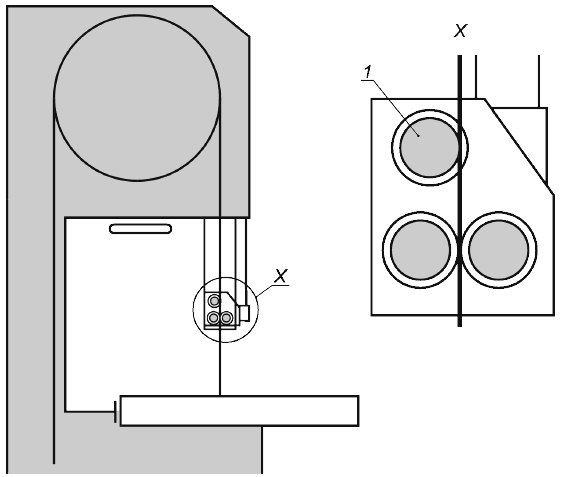

Рисунок 3 - Пример ленточнопильного станка со столом, с ручной подачей и с тремя шкивами для ленточной пилы

Рисунок 4 - Пример ленточнопильного станка со столом, с ручной подачей и наклоняемым пильным агрегатом

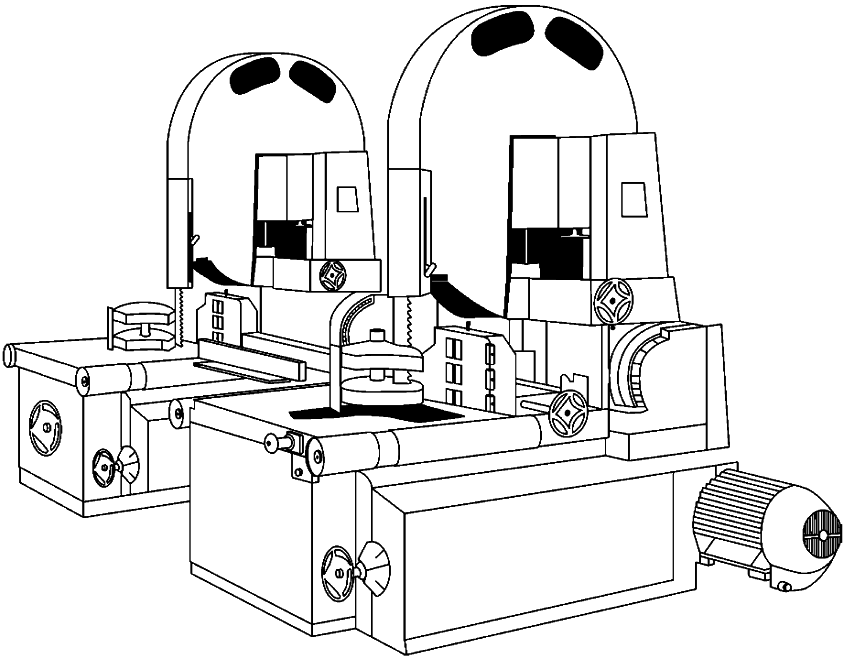

Рисунок 5 - Пример сдвоенного ленточнопильного делительного станка с противоположным расположением агрегатов ленточной пилы

Рисунок 6 - Пример ленточнопильного делительного станка в исполнении тандема

4 Перечень существенных опасностей

В разделе представлены все существенные опасности, опасные ситуации и опасные случаи по EN ISO 12100 (приложение В), характерные для станков, описанных в разделе 1, и которые по результатам оценки рисков приняты для этих станков как существенные, по которым требуются защитные меры для устранения и/или снижения риска.

Рассмотрены эти существенные опасности и установлены требования безопасности и/или защитные меры по EN ISO 12100, настоящему стандарту или даны ссылки на другие соответствующие стандарты.

В таблице 3 представлен перечень существенных опасностей для ленточнопильных станков со столом и делительных ленточнопильных станков, а также приведены ссылки на соответствующие пункты EN ISO 12100 и настоящего стандарта по обеспечению безопасности указанных станков.

Таблица 3 - Перечень существенных опасностей. Станки ленточнопильные со столом и станки ленточнопильные делительные

Наименование опасности | EN ISO 12100 | Соответствующий пункт в настоящем стандарте | |

1 | Опасности механические в зависимости от: | ||

1) формы | 6.2.2.1, 6.2.2.2, 6.3 | 5.3.2, 5.3.6, 5.3.7.1, 5.3.7.2, 5.4.12 | |

2) относительного расположения | 5.2.2, 5.3.3, 5.3.6, 5.3.7, 5.4.5 | ||

3) массы и устойчивости (потенциальная энергия элементов, которые могут передвигаться под действием силы тяжести) | 5.2.10, 5.3.3, 5.4.5, 5.4.12 | ||

4) массы и скорости (кинетическая энергия элементов в контролируемом и не контролируемом движении) | 5.2.3, 5.2.4, 5.2.8, 5.3.4, 5.3.7, 5.4.5 | ||

5) недостаточной механической прочности | 5.3.2, 5.3.4, приложения A и D | ||

b) накоплениe энергии внутри станка, вызванноe: | |||

1) жидкостями и газами под давлением | 6.2.10, 6.3.5.4 | 5.4.6, 5.4.7 | |

1.1 | Опасность раздавливания | 5.2.3, 5.2.4, 5.2.5, 5.2.7, 5.2.8, 5.2.9, 5.3.4, 5.3.6, 5.3.7, 5.3.8, 5.4.14, 6.3 | |

1.2 | Опасность ранения | ||

1.3 | Опасность разрезания или пореза | ||

1.4 | Опасность запутывания или наматывания | ||

1.5 | Опасность затягивания, попадания в ловушку | ||

1.6 | Опасность удара | 5.2.3, 5.2.4, 5.2.5, 5.2.7, 5.2.8, 5.2.9, 5.3.4, 5.3.6, 5.3.7, 5.4.14, 6.3 | |

1.8 | Опасность от трения или истирания | 5.2.3, 5.2.4, 5.2.7, 5.2.9, 5.3.4, 5.3.7, 5.3.8, 5.4.14, 6.3 | |

1.9 | Опасности от выброса жидкости под высоким давлением | 6.2.10 | 5.4.6, 5.4.7 |

2 | Опасности электрические, причиной которых являются: | ||

2.1 | прямой контакт персонала с частями, находящимися под напряжением | 6.2.9, 6.3.5.4 | 5.4.4, 5.4.13 |

2.2 | косвенный контакт персонала с частями, находящимися под напряжением, в неисправном состоянии | 6.2.9 | 5.4.4, 5.4.13 |

2.4 | электростатические процессы | 6.2.9 | 5.4.11 |

4 | Опасности от шума, в результате: | ||

4.1 | потеря слуха (глухота), другие физиологические нарушения (потеря равновесия, ослабление внимания) | 6.2.2.2, 6.3 | 5.4.2, приложение B |

4.2 | нарушения восприятия речи, звуковых сигналов | 6.3 | |

6 | Опасности от излучения: | ||

6.5 | Лазер | 6.3.4.5 | 5.4.10, 6.3 |

7 | Опасности от материалов и веществ (и их составляющих), которые обрабатываются на станках или используются станком, в том числе: | ||

7.1 | опасности от контакта или вдыхания паров вредных жидкостей и пыли | 6.2.3, 6.2.4 | 5.4.3, 6.3 |

7.2 | опасности пожара | 6.2.4 | 5.4.1 |

8 | Опасности от пренебрежения эргономическими принципами при проектировании станка, в результате: | ||

8.1 | вредная осанка (поза) или чрезмерное напряжение | 6.2.7, 6.2.8, 6.2.11.12, 6.3.5.5, 6.3.5.6 | 5.2.2, 5.4.5 |

8.2 | несоответствие анатомии рук и ног | 6.2.8.3 | 5.4.5 |

8.4 | неадекватное местное освещение | 6.2.8.6 | 6.3 |

8.5 | психическая перегрузка, стрессы | 6.2.8.5 | 6.3 |

8.6 | ошибка человека, поведение человека | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 6.3 |

8.7 | конструкция, размещение и опознание органов управления | 6.2.8 f), 6.2.11.8 | 5.2.2, 5.4.5 |

8.8 | конструкция или размещение средств отображения информации | 6.2.8, 6.4.2 | 5.2.2, 5.4.5 |

9 | Неожиданный пуск, поворот, прокручивание (или любой подобный сбой), причиной которых является: | ||

9.1 | отказ/нарушение системы управления | 6.2.11, 6.3.5.4 | 5.2.1, 5.2.11, 5.4.13 |

9.2 | восстановление подачи энергоснабжения после прерывания | 6.2.11.4 | 5.2.9, 5.4.6, 5.4.7 |

9.3 | внешние воздействия на электрооборудование | 6.2.11.11 | 5.4.9 |

9.5 | ошибка в программном обеспечении | 6.2.11.7 | 5.2.1 |

9.6 | ошибка в управлении (из-за несоответствия станка характеристикам и возможностям оператора, 8.6) | 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.2, 6.4 | 5.4.5, 6.3 |

10 | Невозможность остановки станка в желаемый момент | 6.2.11.1, 6.2.11.3, 6.3.5.2 | 5.2.4, 5.2.5, 5.2.7, 5.4.13 |

11 | Изменение скорости вращения инструментов | 6.2.2.2, 6.2.3 | 5.2.8 |

12 | Отказ в энергоснабжении | 6.2.11.1, 6.2.11.4 | 5.2.10 |

13 | Отказ в системе управления | 6.2.11, 6.3.5.4 | 5.2.11 |

14 | Ошибки монтажа | 6.2.7, 6.4.5 | 5.4.12 |

15 | Поломки в процессе работы | 6.2.3 | 5.3.2 |

16 | Падение или выброс предметов или жидкостей | 6.2.3, 6.2.10 | 5.3.2, 5.3.3, 5.3.5, приложение D |

17 | Потеря устойчивости/опрокидывание станка | 6.3.2.6 | 5.3.1, приложение C |

5 Требования безопасности и/или защитные меры

5.1 Общие положения

Станок должен соответствовать требованиям безопасности и/или мерам защиты раздела 5.

В отношении возможных, но несущественных опасностей, которые не рассматриваются в настоящем стандарте (например, острые кромки станины), проектирование станков должно осуществляться в соответствии с основными положениями EN ISO 12100.

При проектировании станков, относительно снижения риска, следует руководствоваться EN ISO 12100 (пункт 6.2), а относительно применения защитных мер - EN ISO 12100 (пункт 6.3).

5.2 Системы управления и органы управления

5.2.1 Безопасность и надежность систем управления

5.2.1.1 Общие положения

Связанная с обеспечением безопасности часть системы управления станка охватывает систему, от и включая: начальный ручной орган управления, или переключатель положения, или датчик, до и включая элемент ввода в конечный исполнительный механизм станка, например, электродвигатель или тормоз. Части системы управления, связанные с обеспечением безопасности этого станка, согласно указанным ниже выполняемым функциям, должны соответствовать, по меньшей мере, требованиям PL по EN ISO 3849-1:

- пуск и повторный пуск: PL=c (5.2.3);

- рабочая остановка: PL=c (5.2.4);

- аварийная остановка (если требуется): PL=c (5.2.5);

- остановка механической роликовой подачи: PL=c (5.2.4 и 5.2.5);

- изменение числа оборотов посредством положения ремней: PL=c (5.2.8);

- контроль числа оборотов: PL=c (5.2.8);

- блокировки: PL=c (5.2.3, 5.2.8, 5.3.4, 5.3.7.1.2, 5.3.7.2, 5.3.7.3);

- блокировки со стопором ограждения: PL=c (5.3.7.1.2, 5.3.7.2, 5.3.7.3);

- выбор режимов работы (если требуется): PL=c (5.2.7);

- предохранительное устройство с реакцией на приближение (если имеется): PL=c (5.3.7.2);

- торможение: PL=c или PL=b (5.3.4.1);

- растормаживание: PL=c (5.2.6, 5.3.4.2);

- защитные устройства, реагирующие на давление (если имеются): PL=c (перечисление b) 5.3.7.2.4);

- устройства предохранительные оптико-электронные активные (если имеются): PL=c (перечисление с) 5.3.7.2.4).

Контроль: проверка соответствующих чертежей и/или электрических схем и визуальный контроль станка.

5.2.1.2 Использование предохранительных защитных устройств

Предохранительные защитные устройства, представленные ниже, должны отвечать следующим требованиям:

a) магнитные переключатели (датчики) положения должны отвечать требованиям EN 1088 (6.2) и соответствующая система управления должна быть, по меньшей мере, PL=c по EN ISO 13849-1;

b) при использовании устройства задержки времени оно должно быть запущено по методу, защищенному от ошибки, либо должно соответствовать, по меньшей мере, PL=c по EN ISO 13849-1.

Требования по электромагнитной совместимости (EMV) для всего станка - по 5.4.9.

Контроль: проверка соответствующих чертежей и/или электрических схем и визуальный контроль станка.

Примечание - Для подтверждения характеристики компонентов могут быть использованы документы изготовителей компонентов.

5.2.2 Расположение органов управления

5.2.2.1 Ленточнопильные станки со столом

На ленточнопильных станках со столом электрические органы управления, включая орган управления аварийной остановкой (если имеется), должны быть расположены:

a) на стороне входа подачи;

b) на высоте между 600 мм и 1800 мм от уровня пола; и

c) либо на неподвижной части станка, либо на подвижном пульте управления или автономно установленном пульте управления.

Контроль: проверка соответствующих чертежей и/или электрических схем, измерение, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.2.2 Ленточнопильные делительные станки

На ленточнопильных делительных станках электрические органы управления, за исключением управления аварийной остановкой, должны быть расположены в соответствии с 5.2.2.1. Управление аварийной остановкой должно быть расположено на любой позиции от центра входа и выхода подачи и на любом неподвижном или подвижном пульте управления.

Контроль: Проверка соответствующих чертежей и/или электрических схем, измерение, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.3 Пуск

Перед пуском или повторным пуском станка все защитные ограждения должны быть работоспособными и находиться на месте. Это достигается посредством устройства блокировки по 5.3.7. Перемещаемые защитные ограждения должны быть отрегулированы перед пуском (перечисление j) 6.3).

Пуск или повторный пуск станка должен осуществляться посредством командного устройства, предусмотренного только для этих целей.

Для станков с электрическим приводом должны быть выполнены требования ЕN 60294-1 (9.2.5.2), кроме исключений, описанных в EN 60204-1 (9.2.5.2).

Пуск механической встроенной подачи или съемного механизма подачи, если имеются, должен быть возможен, только если ленточная пила:

a) запущена, и

b) ее скорость выбега, предусмотренная конструкцией станка, больше чем 10 с.

Часть системы управления, связанная с обеспечением безопасности (5.2.1) для пуска, и указанные в 5.3.7 устройства блокировки должны соответствовать, по меньшей мере, PL=c в соответствии с требованиями EN ISO 13849-1.

Закрытие перемещаемых блокируемых защитных устройств не должно приводить к автоматическому повторному пуску опасных движений на станке.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.4 Рабочая остановка

Станок должен быть снабжен устройством управления рабочей остановкой, которое должно останавливать сам станок и, при наличии, съемный механизм подачи. Действие устройства управления рабочей остановкой должно отключать от электропитания все силовые приводы станка, за исключением прижима обрабатываемой заготовки, и если действие системы привода (PDS в соответствии с EN 61800-5-2) с "безопасным закрытием" (STO) использовано.

Для рабочей остановки PDS (SR) (действие системы привода, связанной с безопасностью) см. 4.2.2.2, "безопасность закрытия" (SТО) и "безопасная остановка" (SS1) см. 4.2.2.3 по EN 61800-5-2.

Станок должен непосредственно останавливаться на каждой скорости вращения.

Если станок снабжен механическим тормозом, то система управления рабочей остановкой должна соответствовать категории 0 по требованиям EN 60204-1 (9.2.2).

Если станок снабжен каким-нибудь другим видом тормозов, например электрическим тормозом, то это устройство управления рабочей остановкой должно соответствовать категории 1 по требованиям EN 60204-1 (9.2.2).

Если имеется система управления рабочей остановкой по категории 1, то последовательность остановки должна быть следующей:

a) отключение от электропитания всех приводов станка, кроме прижима обрабатываемой заготовки (если имеется), штепсельного разъема (например, для съемного механизма подачи), если используется, и действия тормоза (n);

b) отключение энергетического снабжения тормоза/тормозов (если электрический тормоз/электрические тормоза имеются в наличии) после того, как приведенный в действие шкив ленточной пилы остановился, например посредством использования задержки времени по перечислению b) 5.2.1.2.

Если устройство задержки времени используется, то время задержки должно быть, по меньшей мере, так же долго, как самое длительное время выбега. Время задержки должно быть постоянным или устройство, регулирующее задержку времени, после установки времени задержки должно быть опломбировано.

Часть системы управления, связанная с обеспечением безопасности (5.2.1) для рабочей остановки должна соответствовать, по меньшей мере, PL=c в соответствии с требованиями EN ISO 13849-1.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание.

5.2.5 Аварийная остановка

Должны выполняться требования EN ISO 13850 и, кроме того, станки, имеющие более чем один приводной двигатель, или если они снабжены для использования съемным механизмом подачи, должны иметь устройство управления аварийной остановкой, которое отключает энергетическое снабжение ко всем механическим приводам станка, за исключением устройства прижима обрабатываемой заготовки, и соответствует требованиям EN 60204-1 (9.2.5.4.2 и 10.7).

Устройство управления аварийной остановкой (если имеется) должно быть расположено в соответствии с 5.2.2.

Для аварийной остановки PDS(SR) (действие системы привода, связанной с безопасностью) см. 4.2.2.2, "безопасность закрытия (SТО) и "безопасная остановка" (SS1) см. 4.2.2.3 по EN 61800-5-2.

Если станок оснащен механическим тормозом, то система управления аварийной остановкой должна быть категории 0 в соответствии с требованиями EN 60204-1 (9.2.2).

Если станок снабжен каким-нибудь другим видом тормоза, например, электрическим тормозом, то система управления аварийной остановкой должна быть категории 1 в соответствии с требованиями EN 60204-1 (9.2.2).

Опасные движения, вызванные силой тяжести, давлением и т.д. должны быть исключены, например, автоматическими устройствами блокировки или прижима.

Если имеется устройство управления аварийной остановкой по категории 1, то последовательность остановки должна быть следующей:

a) отключение энергетического снабжения ко всем приводам станка, кроме прижима обрабатываемой заготовки (если имеется), штепсельному разъему (например, для съемного механизма подачи), если используется и действия тормоза (n);

b) выключение тормоза после последовательной полной остановки приведенного в действие шкива ленточной пилы в результате торможения,

например, посредством использования задержки времени по перечислению b) 5.2.1.2.

Если устройство задержки времени используется, то время задержки должно соответствовать перечислению b) 5.2.1.2, и быть, по меньшей мере, не менее наибольшего времени выбега. Время задержки должно быть постоянным или устройство, регулирующее задержку времени, после установки времени задержки должно быть опломбировано.

Часть системы управления, связанная c обеспечением безопасности (также 5.2.1) для аварийной остановки должна соответствовать, по меньшей мере, PL=c в соответствии с требованиями EN ISO 13849-1.

Контроль: проверка соответствующих чертежей и/или электрических схем, измерение, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.6 Режим работы по установке движения полотна ленточной пилы

Должно быть возможным устанавливать движение полотна ленточной пилы, например регулировкой положения одного из шкивов ленточной пилы (5.3.3.1). Движение полотна ленточной пилы должно прекращаться:

- при открытых защитных ограждениях при повороте шкивов ленточной пилы от руки, если тормоз соответствующим образом отключен по 5.3.4.2. В этом случае не должно быть возможным освободить тормоз, прежде чем шкивы ленточной пилы полностью не остановятся, или

- при закрытых защитных ограждениях во время выбега без торможения.

В этом случае должен быть в наличии переключатель выбора режима по 5.2.7.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка, соответствующее функциональное испытание станка.

5.2.7 Выбор режимов работы

Если имеется переключатель выбора режима работы в соответствии с принципами по EN ISO 12100 (6.2.11.10), чтобы осуществлять регулировку шкивов ленточной пилы во время выбега без торможения, то переключатель выбора режима должен соответствовать следующим требованиям:

a) система его управления должна быть главнее всех других систем управления, кроме системы управления аварийной остановкой и, в любом случае, не должно быть возможным открыть защитные ограждения, прежде чем полотно ленточной пилы полностью не остановится (5.3.7.1.2);

b) он должен быть заблокирован в требуемом положении, например, посредством механического ключа переключателя;

c) изменение режима работы не должно вызывать самопроизвольные движения на станке.

Часть системы управления, связанная с обеспечением безопасности (5.2.1) для выбора режимов работы должна соответствовать, по меньшей мере, PL=c в соответствии с требованиями EN ISO 13849-1.

Контроль: проверка соответствующих чертежей, визуальный контроль и соответствующее функциональное испытание станка.

5.2.8 Изменение числа оборотов

5.2.8.1 Общие положения

На станках с более, чем одной частотой вращения шкивов ленточной пилы должны быть выполнены все требования, установленные в 5.2.8.2 по 5.2.8.4. Установленное число оборотов (частота вращения) полотна ленточной пилы должно быть четко указано перед пуском и хорошо видимым оператором с рабочего места.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.8.2 Изменение числа оборотов перекладыванием ремней на ременных шкивах

На ленточнопильных станках с изменением частоты вращения полотна ленточной пилы посредством смены положения ремней на ременных шкивах, система управления частотой вращения (если имеется) должна соответствовать, по меньшей мере, PL=c согласно требованиям EN ISO 13849-1.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.8.3 Изменение числа оборотов посредством электродвигателя со ступенчатым изменением числа оборотов

На станках, которые снабжены электродвигателем со ступенчатым изменением числа оборотов, например пневматический двигатель, выбранное число оборотов должно быть указано рядом с включателем пуска. Выбор числа оборотов должен быть осуществлен таким образом, чтобы минимум один PL=c был достигнут по требованиям EN ISO 13849-1.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.8.4 Плавное изменение числа оборотов в преобразователе

На станках, снабженных устройством бесступенчатого плавного изменения числа оборотов (например, преобразователь частоты электрического тока) для приводного шкива ленточной пилы, это устройство должно быть выполнено таким образом, чтобы фактическая частота вращения шкива не превышала заданную частоту более, чем на 10%. Выбранная частота вращения должна быть разборчиво указана для оператора (EN 894-2).

Фактическая частота вращения полотна ленточной пилы постоянно должна сравниваться с выбранной частотой вращения. Если фактическая частота вращения превышает выбранную более чем на 10%, то привод полотна ленточной пилы автоматически должен быть отключен. Рабочая остановка должна соответствовать категории 0 по EN 60204-1 (9.2.2).

Часть системы управления связанная с обеспечением безопасности для контроля выбранной частоты вращения шкива должна соответствовать, по меньшей мере, PL=c в соответствии с требованиями EN ISO 13849-1.

Требования к программному обеспечению по EN ISO 13849-1 (4.6). Требования по "безопасной предельной скорости" (SLS) по ЕN 61800-5-2 (4.2.3.4).

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.9 Сдвоенные органы управления

Должны выполняться требования по EN ISO 12100. Если на ленточнопильных делительных станках имеются сдвоенные органы управления, то управление должно осуществляться таким образом, чтобы в данный момент был задействован соответственно только один орган управления.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.2.10 Нарушения в энергоснабжении

На станках с электрическим приводом, в случае прерывания подачи электропитания, автоматический повторный пуск после восстановления электропитания должен быть предотвращен в соответствии с требованиями EN 60204-1 (7.5, абзацы 1 и 3).

Часть системы управления, связанная с обеспечением безопасности для предотвращения автоматического повторного пуска должна соответствовать, по меньшей мере, PL=c в соответствии с требованиями EN ISO 13849-1.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3 Защита против механических опасностей

5.3.1 Устойчивость

Станки должны быть устойчивыми во время работы.

Стационарные станки, которые постоянно не выдерживают испытание на устойчивость по приложению С должны иметь возможность для крепления их к полу или другим неподвижным горизонтальным частям помещения например, крепежными болтами через отверстия в станине станка (перечисление f) 6.3).

Передвижные станки, снабженные колесами, должны быть оборудованы устройствами, которые позволяют им быть устойчивыми в процессе работы, это например:

а) тормоза для колес, или

b) сочетание колес и опор, или

c) устройства для подъема колес с пола.

Шкивы ленточной пилы, каждый в отдельности, должны быть уравновешены по ISO 1940-1 (G.6.3).

Контроль: проверка соответствующих чертежей, визуальный контроль станка, соответствующее функциональное испытание станка. Относительно устойчивости станков в процессе работы - постоянное испытание на устойчивость по приложению С.

5.3.2 Риск поломки во время работы

5.3.2.1 Характеристика защитных ограждений

Защитные ограждения, установленные на основную станину станка для закрытия полотна ленточной пилы, должны быть изготовлены из материалов, у которых предел прочности на растяжение (UTS) и соответствующая толщина стенки, как минимум, соответствуют требованиям, установленным в таблице 4, за исключением того, что внутренняя поверхность регулируемого перемещаемого ограждения на ленточнопильном станке со столом должна быть изготовлена из пружинной стали с MFZ 1500 Н/мм и с толщиной стенки не менее 0,5 мм.

Таблица 4 - Материалы для изготовления защитных ограждений

Диаметры шкивов ленточной пилы, мм | Сталь с наименьшим пределом прочности на растяжение 350 Н/мм | Алюминий с наименьшим пределом прочности на растяжение, 180 Н/мм | Поликарбонат или эквивалентный пластик | Чугун с наименьшим пределом прочности на растяжение, 200 Н/мм |

Наименьшая толщина стенки, мм | ||||

<315 | 1,00 | 2,50 | 2,00 | 5,00 |

316-999 | 1,50 | 3,00 | 3,00 | 5,00 |

>1000 | 2,00 | 3,50 | 5,00 | 5,00 |

Для других материалов и/или размеров должна проводиться проверка по приложению D.

Контроль: проверка соответствующих чертежей, измерение и визуальный контроль станка.

Примечание - Для подтверждения предела прочности материалов могут быть использованы документы изготовителя этих материалов.

5.3.2.2 Чистка

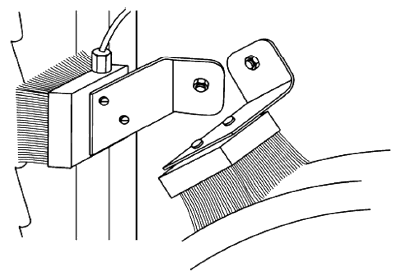

Станки, которые предназначены для применения с натянутыми полотнами ленточной пилы должны быть оснащены устройствами, которые обеспечивают чистку полотна ленточной пилы и шкивов ленточной пилы во время работы, например, щетки или скребки (рисунок 7). Производят чистку вручную без использования вспомогательного инструмента.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

Рисунок 7 - Чистка полотна ленточной пилы и шкива ленточной пилы

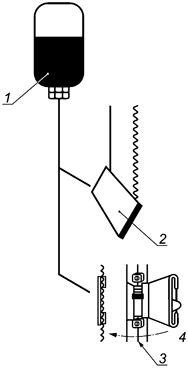

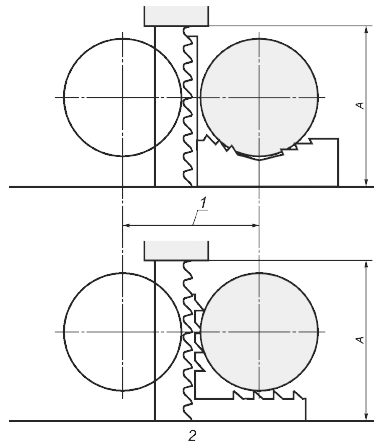

5.3.2.3 Смазывание

Ленточнопильные делительные станки должны быть снабжены устройством для нанесения смазывающей антилипкой жидкости на полотно ленточной пилы и/или шкивы ленточной пилы во время работы станка (рисунок 8). Резервуар для запасов смазывающей жидкости должен быть достаточного размера для массы жидкости для обеспечения условий работы, по крайней мере, не менее четырех часов.

Контроль: проверка соответствующих чертежей, расчет, визуальный контроль станка и соответствующее функциональное испытание станка.

1 - устройство для подачи жидкости для смазки; 2 - приспособление для смазывания полотна пилы; 3 - устройство для чистки полотна пилы в открытой позиции; 4 - закрыто, во время чистки

Рисунок 8 - Смазывание полотна ленточной пилы

5.3.3 Конструкция держателя полотна ленточной пилы и полотна ленточной пилы

5.3.3.1 Натяжение полотна ленточной пилы и направляющая для полотна ленточной пилы

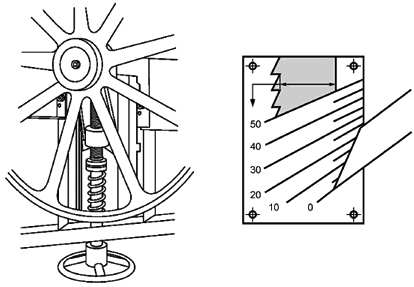

Должны быть предусмотрены устройства для регулирования натяжения полотна ленточной пилы. Величина натяжения должна быть видимой оператору (рисунок 9 и перечисление g) 6.2).

Должно быть предусмотрено устройство уравнивания, чтобы поддерживать натяжение полотна пилы во время рабочего процесса (рисунок 9).

Должно быть предусмотрено устройство для наклона шкива ленточной пилы, чтобы гарантировать, что движение полотна ленточной пилы правильно отрегулировано (рисунок 10). На станках с диаметром шкива ленточной пилы меньше/равно 900 мм это регулирование должно быть проведено без использования вспомогательного инструмента.

Относительно установки движения полотна ленточной пилы во время выбега без торможения 5.2.6.

На станках с регулировкой направления движения полотна ленточной пилы при работающем приводе и при полностью закрытыми ограждениями или во время выбега без торможения, должны быть предусмотрены меры для регулировки положения полотна ленточной пилы, например, посредством отметок на столе станка или через щели для наблюдения в защитном ограждении верхнего шкива ленточной пилы на высоте не более, чем 1800 мм.

Положение и размер щели должны соответствовать EN ISO 13857 (таблицы 2 и 5).

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

Рисунок 9 - Пример устройства для натяжения полотна ленточной пилы, маркировка, индикация

1 - наклоняемый шкив; 2 - полотно ленточной пилы

Рисунок 10 - Направляющая для пильного полотна

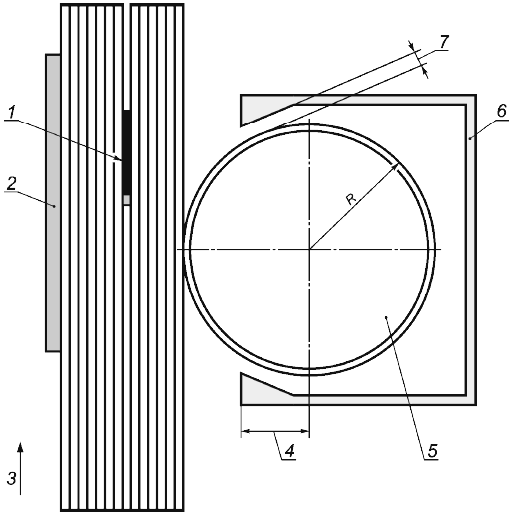

5.3.3.2 Направляющие для пильного полотна

Станки должны быть снабжены направляющими для пильного полотна, которые должны соответствовать требованиям, приведенным в таблице 5.

Таблица 5 - Направляющие для пильного полотна

Исполнение станка | Исполнение направляющих для пильного полотна | Требуе- | Регулируе- | |||

Ролик | Скребок | Прижим | ||||

Вертикальный ленточнопильный станок - диаметр шкива меньше/равно 315 мм | х | х | (По меньшей мере) | Верхнее направление | ||

Вертикальный ленточнопильный станок - диаметр шкива - больше/равно 315 мм | Не натянутое полотно ленточной пилы | х | х | Сверху и снизу обрабаты- | Верхнее направление | |

Натянутое полотно ленточной пилы | х | х | ||||

Горизонтальный ленточнопильный станок | Не натянутое полотно ленточной пилы | х | х | На обеих сторонах обрабаты- | Полотно с не приведен- | |

Натянутое полотно ленточной пилы | х | х | ||||

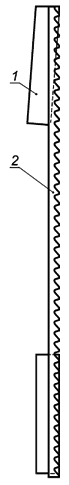

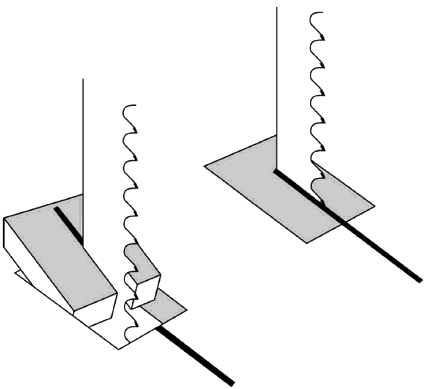

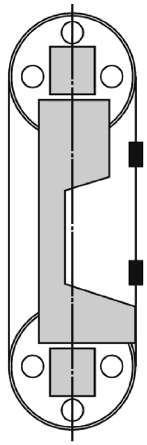

Если установлены направляющие скребки, то положение скребка должно регулироваться в соответствии с таблицей 5, так, чтобы он мог перемещаться по направлению к обрабатываемой заготовке или уровню опоры обрабатываемой заготовки и фиксироваться в этом положении (рисунок 11 b)).

На станках, которые предназначены для использования без натянутых полотен ленточной пилы, задняя направляющая (опорный ролик) должен быть установлен выше обрабатываемой заготовки, чтобы поддержать полотно пилы в его положении (рисунок 12).

Примечание - Можно комбинировать направляющие скребки и направляющие ролики, но при направляющих скребках исключается направление под нажимом (под давлением).

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

a) направляющий прижим

b) направляющий скребок

Рисунок 11 - Направляющие полотна ленточной пилы. Натянутые полотна ленточной пилы

1 - опорный ролик

Рисунок 12 - Ненатянутое полотно ленточной пилы. Задняя направляющая (опорный ролик)

5.3.4 Торможение

5.3.4.1 Общие положения

Для всех приводных шкивов ленточной пилы должен быть предусмотрен электрический тормоз или автоматически действующий механический тормоз, если время выбега без торможения превышает 10 с (относительно измерения времени выбега без торможения приложение F).

Время выбега с торможением должно быть менее 10 с если время разбега шпинделя превышает 10 с, то время выбега должно быть меньше времени разбега, но время разбега, ни в коем случае, не должно превышать 30 с (относительно измерения времени выбега с торможением см. приложение E).

Крутящий момент при торможении не должен непосредственно передаваться полотну ленточной пилы и ни в коем случае не нагружать полотно ленточной пилы.

Относительно остаточного риска сломанного полотна ленточной пилы и приводного ремня (если имеются) и верхнего открывающегося шкива см. 6.3.

Относительно остаточного риска в связи с отказом тормоза из-за сбоя в энергоснабжении см. 6.3.

Функция торможения должна соответствовать, по меньшей мере, PL=c.

Если имеется в наличии механический тормоз прижима, то требование EN 60204-1 (9.3.4, последний абзац) не применяется.

При электрическом торможении, торможение противотоком не допустимо.

Как исключение, если в электрической тормозной системе используются электронные компоненты, система управления торможением должна соответствовать, по меньшей мере, PL=c и выполнена по категории 2 по EN ISO 13849-1, за исключением того, что не относится к 4.5.4 EN ISO 13849-1. Часть системы управления торможением, связанная с обеспечением безопасности должна быть периодически испытана, например, посредством проверки времени выбега с торможением. Проверка должна проводиться:

1) независимо от системы управления торможением или

2) независимо от намерений оператора;

3) при каждом выключении приводного шкива ленточной пилы.

Если результат проверки отрицательный более трех раз подряд, то дальнейшая эксплуатация станка должна быть возможной. Отрицательный результат проверки должен быть зафиксирован.

Средний диагностический охват (![]() ) должен быть равен/больше 60%.

) должен быть равен/больше 60%.

Относительно оценки меры диагностического охвата DC EN ISO 13849-1 (приложение Е).

В порядке исключения, простой электронный тормоз (в котором простые электронные компоненты должны использоваться такие, как выпрямитель, транзисторы, симисторы, диоды, резисторы, тиристоры), должен соответствовать PL=b и выполнен в категории 1 в соответствии с требованиями EN ISO 13849-1, если величина среднего времени наработки на опасный отказ (MTTF) по EN ISO 13849-1 (таблица 5) достигает высокого значения (минимум 30 лет).

Примечание - Сложные электронные компоненты, как, например, микропроцессор или PLC, не должны рассматриваться как надежные технически оправдываемые соответственно области применения EN ISO 13849-1 и поэтому не отвечают требованиям категории 1.

Для расчета вероятности отказов для компонентов простого электронного тормоза (без использования программируемой логики и без DC) и без данных по ресурсным испытаниям (категория 1) должна быть использована процедура, описанная EN ISO 13849-1 (приложение D).

Контроль: проверка соответствующих чертежей, визуальный контроль станка и соответствующее функциональное испытание станка.

Для определения времени разбега, времени выбега без торможения и времени выбега с торможением следует проводить испытания в соответствии с приложением Е, соответственно.

5.3.4.2 Отключение тормозного устройства

Если предусмотрено устройство для отключения тормоза приводного шкива ленточной пилы, чтобы иметь возможность проворачивать его от руки, то отключение (освобождение) тормоза должно быть возможным только после полной остановки вращения приводного шкива ленточной пилы (например, посредством задержки времени в соответствии с перечислением b) 5.2.1.2 между управляющим действием на пускатель электродвигателя приводного шкива ленточной пилы и отключением (освобождением) тормоза).

Должно быть невозможным включение станка снова, пока не будет вновь восстановлено управление приведения в действие тормоза для приводного шкива ленточной пилы. При этом восстановление управления действием тормоза не должно вызывать повторный пуск станка.

Часть системы управления, связанная с обеспечением безопасности для отключения тормоза должна соответствовать, по меньшей мере, PL=c в соответствии с требованиями EN ISO 13849-1.

Контроль: проверка соответствующих чертежей и/или электрических схем, визуальный контроль станка и соответствующее функциональное испытание станка.

5.3.5 Устройства, уменьшающие возможность или последствие выброса

Должны выполняться требования по 5.3.2.1.

5.3.6 Опорные поверхности и направляющие для обрабатываемой заготовки

5.3.6.1 Стол на ленточнопильных станках со столом

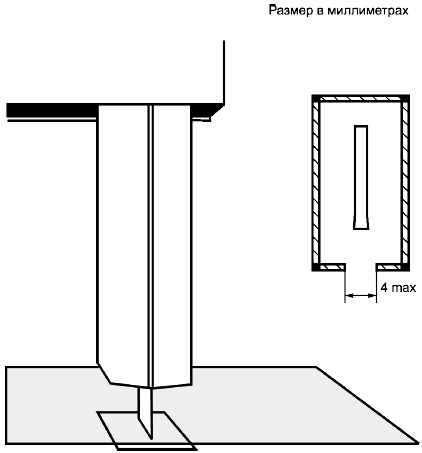

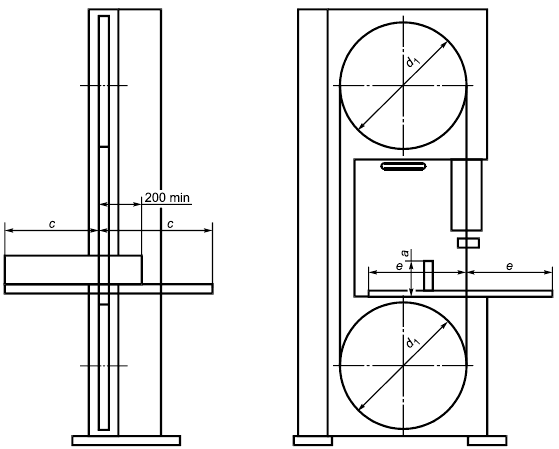

Наименьшие размеры стола должны соответствовать размерам, приведенным на рисунке 13 и в таблице 6 (за исключением станков, которые предназначены для поперечного резания круглых или неправильно сформированных кусков древесины).

Отверстие в столе для пропуска полотна пильной ленты должно быть снабжено заменяемой прямоугольной вставкой, сделанной из дерева, пластика или легкого сплава (например, рисунок 14). Должны быть предусмотрены механические средства, которые предотвращают погружение вставки в стол.

Наибольший наклон стола должен быть ограничен 45° с обеих сторон.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и измерение.

5.3.6.2 Прижимная линейка на ленточнопильных станках со столом (направление обрабатываемой заготовки)

Ленточнопильный станок со столом должен быть снабжен прижимной линейкой, устанавливаемой без использования вспомогательного инструмента (за исключением станков, предназначенных только для поперечного резания круглых или неправильно сформированных кусков древесины).

Станки с наклоняемыми столами должны быть снабжены устройствами, позволяющими установку прижимной линейки с обеих сторон полотна ленточной пилы.

Размеры прижимной линейки должны соответствовать размерам, приведенным на рисунке 13 и в таблице 6.

Для резания тонких обрабатываемых заготовок, например, досок должна быть предусмотрена вспомогательная прижимная линейка, состоящая из двух секций или должна существовать возможность укреплять специальное деревянное устройство (изготовленное пользователем) на прижимной линейке (например, посредством винтов), которое должно иметь высоту между 5 и 15 мм для прижатия к ней обрабатываемой заготовки.

Должно быть возможным устанавливать регулируемое перемещаемое защитное ограждение вплоть до поверхности обрабатываемой заготовки в любом положении прижимной линейки и во всех рекомендуемых направлениях (перечисление е) 6.3 и 11) в соответствии с размерами обрабатываемой заготовки.

Контроль: проверка соответствующих чертежей, визуальный контроль станка и измерение.

Таблица 6 - Наименьшие размеры для стола и прижимной линейки

Размеры в миллиметрах

с | e | a | |

<320 | 125 | 155 | >50 |

320< | 135 | 180 | 90 |

440< | 145 | 225 | 90 |

540< | 200 | 250 | 90 |

640< | 228 | 300 | 90 |

740< | 250 | 355 | 90 |

840< | 300 | 375 | 90 |

Размеры в миллиметрах

Рисунок 13 - Наименьшие размеры стола. Высота и длина прижимной линейки

Рисунок 14 - Пример вставки стола

5.3.6.3 Опорные поверхности для поперечного резания круглых или неправильно сформированных кусков древесины

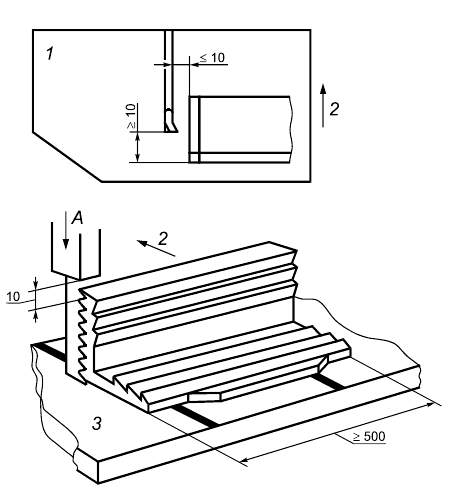

Ленточнопильные станки со столом, предназначенные для поперечного резания круглых или неправильно сформированных кусков древесины (например, дров) должны быть снабжены выдвижным вперед устройством подачи, которое используется для опоры и направления обрабатываемой заготовки во время резания. Это должен быть либо подвижный стол, оборудованный прижимной линейкой, против которой размещается обрабатываемая заготовка или дополнительная прижимная линейка, которая может быть закреплена на рабочем столе (рисунок 15).

Движение выдвижного вперед устройства подачи не должно выступать ниже стола или зоны резания ленточной пилы.

Выдвижное вперед устройство подачи должно:

- быть запертым в положении загрузки;

- конструкция выдвижного вперед устройства подачи должна быть такой, чтобы обрабатываемая заготовка была способна устанавливаться и быть закрепленной или прижатой во время поперечного резания, например, посредством острых шипов прижимной головки сверху, шаблоном или держателем;

- иметь наименьшую ширину 500 мм, лежащую на раме станка напротив стороны полотна ленточной пилы (рисунок 15);

- быть вдвое меньше наибольшей длины обрабатываемой заготовки, для которой предназначен станок.

Наибольший подъем выдвижного вперед устройства подачи должен быть равен размеру наибольшей высоты реза пильной ленты плюс 20 мм (рисунок 16).

После резания, выдвижное вперед устройство подачи должно автоматически возвращаться в положение загрузки, так, чтобы обрабатываемая заготовка или выдвижное вперед устройство подачи, расположенное сзади ленточной пилы, не касалось обратной стороны ленточной пилы, например, посредством смещенного обратного хода.

Подъем выдвижного вперед устройства подачи со стороны смещенного обратного хода допустим, если оно снабжено устройством подъема, которое обеспечивает стабильность (устойчивость) обрабатываемой заготовки во время и после резания предотвращает вертикальное движение к полотну ленточной пилы.

Система подъема должна функционировать также и при обработке неправильно сформированных кусков древесины.

Устройство подъема должно быть заперто с подъемом разреза и обратным подъемом (через систему управления или механически) таким образом, чтобы:

a) обрабатываемая заготовка во время подъема разреза и во время обратного подъема была неподвижна, и

b) устройство подъема открывалось только тогда, когда выдвижное вперед устройство подачи находится на позиции загрузки.

Контроль: проверка соответствующих чертежей, визуальный контроль станка, измерение и соответствующее функциональное испытание станка.

Размеры в миллиметрах

1 - положение в направлении А (вид сверху); 2 - направление движения при резании; 3 - стол

Рисунок 15 - Защита зоны резания. Поперечное резание обрабатываемой заготовки

1 - наибольший подъем равен А+20 мм; 2 - А - наибольшая высота реза, для которой станок предназначен

Рисунок 16 - Поперечное резание обрабатываемой заготовки - наибольший подъем

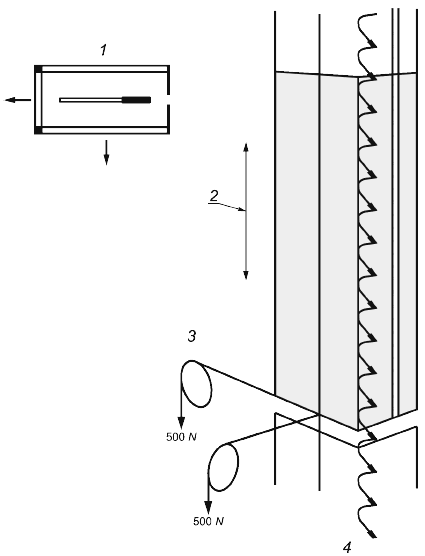

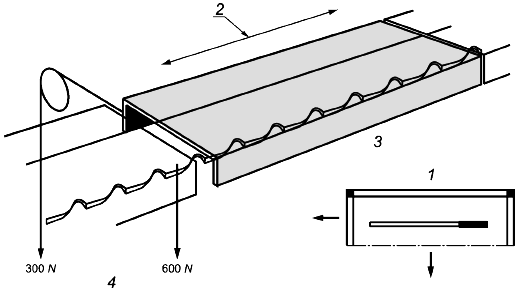

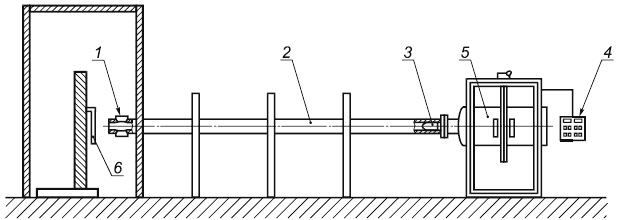

5.3.6.4 Опорные поверхности для обрабатываемой заготовки на ленточнопильных делительных станках