ГОСТ 13522-78

Группа Л61

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛАТЕКС СИНТЕТИЧЕСКИЙ ДММА-65 ГП

Технические условия

Synthetic latex ДММА-65 ГП. Specifications

ОКП 22 9496 0201

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтехимической и нефтеперерабатывающей промышленности СССР

РАЗРАБОТЧИКИ

В.А.Кормер, Б.Г.Бабурин, В.Н.Соколов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.12.78 N 3478

3. ВЗАМЕН ГОСТ 13522-68

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 12.1.005-88 | 2.3 |

ГОСТ 12.1.007-76 | 2.2 |

ГОСТ 270-75 | 4.10.1 |

ГОСТ 1770-74 | 4.2.1; 4.10.1 |

ГОСТ 2517-85 | 4.1 |

ГОСТ 3022-80 | 4.4.1 |

ГОСТ 4166-76 | 4.4.1 |

ГОСТ 6613-86 | 1.2 |

ГОСТ 6709-72 | 4.9.1; 4.10.1 |

ГОСТ 8420-74 | 4.7 |

ГОСТ 8677-76 | 4.4.1 |

ГОСТ 9070-75 | 4.7 |

ГОСТ 9293-74 | 4.4.1 |

ГОСТ 10146-74 | 4.4.1 |

ГОСТ 11109-90 | 4.10.1 |

ГОСТ 11358-89 | 4.10.1 |

ГОСТ 13950-91 | 5.2 |

ГОСТ 14192-96 | 5.1 |

ГОСТ 17299-78 | 4.9.1 |

ГОСТ 18300-87 | 4.9.1; 4.10.1 |

ГОСТ 19710-83 | 4.9.1 |

ГОСТ 20216-74 | 4.8 |

ГОСТ 20289-74 | 4.4.1 |

ГОСТ 20370-74 | 4.4.1 |

ГОСТ 21235-75 | 4.10.1 |

ГОСТ 21650-76 | 5.4 |

ГОСТ 24363-80 | 4.4.1 |

ГОСТ 24597-81 | 5.4 |

ГОСТ 24615-81 | 4.4.1 |

ГОСТ 24920-81 | 3.1; 4.1 |

ГОСТ 25336-82 | 4.5.1 |

ГОСТ 25706-83 | 4.4.1; 4.5.1 |

ГОСТ 25709-83 | 4.3 |

ОСТ 6-19-500-78* | 5.2 |

ОСТ 6-15-68-78* | 5.2 |

ОСТ 38.02386-85* | 4.9.1; 4.10.1 |

________________

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ (февраль 1999 г.) с Изменениями N 1, 2, утвержденными в апреле 1985 г., июне 1988 г. (ИУС 7-85, 11-88)

Настоящий стандарт распространяется на синтетический латекс ДММА-65 ГП, представляющий собой водную дисперсию сополимера бутадиена и метилметакрилата и предназначенный для кожевенной и других отраслей промышленности.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Латекс следует изготовлять в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Латекс не должен содержать посторонних включений и коагулюма. Допускается наличие поверхностной пленки коагулюма (перед использованием латекса пленка должна быть отфильтрована через сетку N 1, ГОСТ 6613).

(Измененная редакция, Изм. N 2).

1.3. По физико-химическим показателям латекс должен соответствовать нормам, указанным в табл.1.

Таблица 1

Наименование показателя | Норма |

1. Массовая доля сухого вещества, %, не менее | 39 |

2. Массовая доля свободного метилметакрилата, %, не более | 0,08 |

3. Массовая доля легколетучих углеводородов | 0,02 |

4. рН | 6-8 |

5. Вязкость, с | 10-15 |

6. Поверхностное натяжение, мН/м | 40-50 |

7. Массовая доля метилметакрилата в сополимере, % | 62-65 |

8. Показатели пленок на основе латекса: | |

внешний вид | Прозрачная, блестящая, бесцветная или слегка окрашенная, без включений |

относительное удлинение при разрезе, %, не менее | 530 |

предел прочности при растяжении, Мпа | 4,0-8,5 |

(Измененная редакция, Изм. N 1, 2).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Латекс ДММА-65 ГП не взрывоопасен, самопроизвольно не воспламеняется, не горит, не выделяет углеводородов в количествах, достаточных для образования горючих и взрывоопасных смесей.

(Измененная редакция, Изм. N 1, 2).

2.2. По степени воздействия на организм латекс ДММА-65 ГП относится к малоопасным материалам - 4-му классу опасности по ГОСТ 12.1.007; при непосредственном контакте с незащищенными покровами не вызывает патологических изменений, не обладает кожно-раздражающим действием, канцерогенными свойствами и способностью к кумуляции. Через поврежденную кожу не проникает.

2.3. Токсичность латекса определяется наличием в свободном состоянии бутадиена и метил-метакрилата.

Предельно допустимая концентрация бутадиена в воздухе производственных помещений 100 мг/м, метилметакрилата - 10 мг/м

по ГОСТ 12.1.005.

Бутадиен обладает характерным резким запахом. В малых концентрациях раздражает слизистые оболочки. Метилметакрилат токсичен, вызывает нарушение деятельности сердечно-сосудистой системы, зрения, обоняния, слуха, снижение активности коры надпочечников.

2.4. Содержимое бутадиена в воздушной среде производственного помещения определяют по методике, утвержденной в установленном порядке.

Содержание метилметакрилата в воздушной среде определяют методом газожидкостной хроматографии.

2.2-2.4. (Измененная редакция, Изм. N 1).

2.5. Латекс ДММА-65 ГП не образует токсичных соединений в воздушной среде и сточных водах в присутствии других веществ.

Разлитый латекс собирают и коагулируют в присутствии 10%-ных растворов сульфата алюминия или хлористого кальция, полимерную крошку сжигают.

(Измененная редакция, Изм. N 1, 2).

2.6. Производственные помещения должны быть оборудованы общеобменной приточно-вытяжной и вытяжной вентиляцией, кратность воздухообмена устанавливается не менее 3.

Скорость движения воздуха в рабочем проеме вытяжного шкафа 0,5 м/с.

(Измененная редакция, Изм. N 1).

2.7. При работе с латексом необходимо применять специальную одежду согласно типовым нормам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

2.8. При попадании латекса на кожу или в глаза необходимо смыть его водой.

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 24920.

Партией считают латекс в количестве не более 30 т.

Массовую долю метилметакрилата в сополимере определяют на каждой пятой партии.

(Измененная редакция, Изм. N 1, 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор и подготовка проб - по ГОСТ 24920. Объем пробы должен быть не менее 1 дм.

Допускается при отборе проб использовать пробоотборник по ГОСТ 2517.

(Измененная редакция, Изм. N 1).

4.2. Определение посторонних механических включений

4.2.1. Посуда и материалы

Стекло размером 25х25 см.

Цилиндр мерный 1-50 ГОСТ 1770.

4.2.2. В цилиндр вместимостью 50 см наливают 10-15 см

латекса, выливают латекс на стекло, избыток сливают и визуально определяют наличие механических включений в проходящем свете.

4.2-4.2.2. (Измененная редакция, Изм. N 2).

4.3. Определение массовой доли сухого вещества - по ГОСТ 25709.

(Измененная редакция, Изм. N 1).

4.4. Определение массовой доли свободного метилового эфира метакриловой кислоты (метилметакрилата)

4.4.1. Оборудование и реактивы

Хроматограф с пламенно-ионизационным детектором и дозирующим устройством, позволяющим анализировать полимерные продукты.

Микрошприц вместимостью 10 мкл.

Лупа измерительная по ГОСТ 25706.

Ткань фильтровальная (стеклоткань) по ГОСТ 10146.

Полиэтиленгликольадипинат.

Твердый носитель ТНД-ТС-М, фракция 0,25-0,50 мм.

Очищенные и осушенные газы:

азот по ГОСТ 9293,

водород по ГОСТ 3022,

воздух.

Эфир метиловый метакриловой кислоты по ГОСТ 20370.

Циклогексанон по ГОСТ 24615 или диметилформамид по ГОСТ 20289 (не должны содержать примесей с временем удерживания метилметакрилата и этилбензола; в противном случае требуется дополнительная очистка по п.4.4.2.1а).

Этилбензол хроматографически чистый.

Склянки из-под пенициллина с пробками.

Весы лабораторные 2-го класса.

Натрия сульфат безводный по ГОСТ 4166, ч.д.а.

Калия гидроокись по ГОСТ 24363.

Окись кальция по ГОСТ 8677, ч.д.а., или окись бария по НТД, ч.

(Измененная редакция, Изм. N 1, 2).

4.4.2. Подготовка к испытанию

4.4.2.1. Режим работы хроматографа

Колонка длиной 3 м, диаметром 3 мм.

Наполнитель колонки - 20% ПЭГА на ТНД-ТС-М.

Температура колонки 130 °С.

Температура испарителя 150 °С.

Расход газов:

азота - 50-60 см/мин;

водорода и воздуха - согласно прилагаемой к прибору инструкции.

Объем вводимой пробы - 1-2 мкл.

Скорость движения диаграммной ленты - 240 мм/ч.

Ток ионизации - 2·10 А.

(Измененная редакция, Изм. N 1).

4.4.2.1а. Очистка растворителей

Циклогексанон сушат 24 ч безводным сульфатом натрия и дважды фракционируют, отбирая фракцию с температурой кипения 47 °С при 15 мм рт.ст.

Диметилформамид встряхивают с калиевой щелочью и перегоняют над окисью кальция или бария, отбирая фракцию с температурой кипения 152 °С.

Перед использованием растворитель проверяют на чистоту хроматографически в условиях режима анализа.

(Введен дополнительно, Изм. N 2).

4.4.2.2. Стандартный раствор готовят растворением 0,02-0,03% этилбензола в циклогексаноне или диметилформамиде и используют для разбавления проб латекса из расчета на 50 разбавлений.

4.4.2.3. Для нахождения относительного поправочного коэффициента составляют 5-7 искусственных смесей из циклогексанона или диметилформамида, метилметакрилата и этилбензола (последние два компонента берут в интервале концентраций 0,01-0,03%).

Для каждой искусственной смеси (при условиях, описанных в п.4.4.2.1) снимают не менее трех хроматограмм, на которых замеряют площади пиков метилметакрилата и этилбензола как произведение высоты пика на ширину на половине высоты.

Относительный поправочный коэффициент для метилметакрилата для каждой смеси () вычисляют по формуле (коэффициент для этилбензола принимают за единицу)

![]() ,

,

где и

- массовые доли метилметакрилата и этилбензола, %;

и

- площади пиков метилметакрилата и этилбензола, мм

.

Поправочный коэффициент усредняют по результатам всех искусственных смесей.

4.4.3. Проведение испытания

8-10%-ный раствор латекса в стандартном растворе (0,5 г латекса и 4,0-4,5 г стандартного раствора, приготовленного по п.4.4.2.2) перемешивают в течение 10 мин. При применении растворителя диметилформамида дают пробе расслоиться.

Взвешивания проводят с погрешностью не более 0,0002 г.

На хроматограммах измеряют площади пиков метилметакрилата и этилбензола.

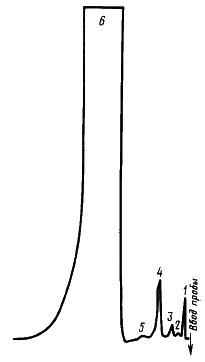

Порядок выхода компонентов (черт.1):

1 - бутадиен;

2 - неидентифицированный пик;

3 - метилметакрилат;

4 - этилбензол;

5 - неидентифицированный пик;

6 - циклогенсанон или диметилформамид.

Черт. 1

1 - отросток; 2, 5 - одноходовые краны; 3 - емкость для сбора "летучих" (100-120 см); 4 - отверстие для самозатягивающейся пробки; 6, 8 - усики; 7 - шлиф N 14-14,5 мм; 9 - колба со шлифом (N 14-14,5 мм) для латекса

Черт. 2

После введения 10 проб латекса стеклоткань в испарителе заменяют на свежую.

4.4.4. Обработка результатов

Массовую долю свободного метилметакрилата в латексе () в процентах вычисляют по формуле

![]() ,

,

где - площадь пика метилметакрилата на хроматограмме раствора латекса, мм

;

- концентрация этилбензола в стандартном растворе, приготовленном по п.4.4.2.2, %;

- площадь пика этилбензола на хроматограмме раствора латекса, мм

;

- масса стандартного раствора, взятая для разбавления навески латекса, г;

- масса навески латекса, г.

Результат вычисляют до третьего десятичного знака.

За результат испытания принимают среднее арифметическое двух определений, расхождение между которыми не должно превышать 0,02%.

Результат округляют до второго десятичного знака.

4.4.2.2-4.4.4. (Измененная редакция, Изм. N 1, 2).

4.5. Определение массовой доли углеводородов C- C

.

4.5.1. Приборы, посуда, реактивы

Хроматограф с пламенно-ионизационным детектором.

Колонка длиной 2 м, диаметром 3 мм, заполненная 15% полиэтиленгликольадипината на ТНД-ТС-М (сферохроме N 1), фракция от 0,25 до 0,50 мм.

Прибор для выделения и сбора "летучих" из латекса (стеклянный реактор), работающий под вакуумом (черт.2).

Колба плоскодонная толстостенная вместимостью 1 дм с отверстием для самозатягивающейся пробки для приготовления стандартных смесей.

Шприц медицинский вместимостью 1 см.

Лупа измерительная ценой деления 0,1 мм по ГОСТ 25706.

Бутадиен с содержанием основного вещества не менее 99,5%.

Весы лабораторные технические 1-го класса.

Колба П-2-250-60 ТХС по ГОСТ 25336 с горловиной, переделанной под размер для самозатягивающейся пробки.

Колба П-2-25-14 ТХС по ГОСТ 25336.

Пипетка вместимостью 1 см.

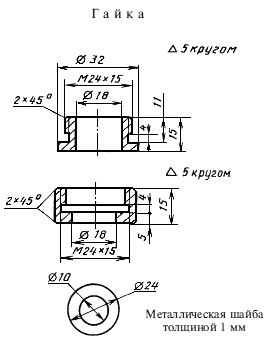

Самозатягивающиеся пробки типа пенициллиновых, закрепляемых накидной гайкой из эбонита (текстолита) и металлической шайбой для герметичного закрытия тубусов, приборов и сосудов (черт.3).

Черт. 3

(Измененная редакция, Изм. N 1, 2).

4.5.2. Подготовка к испытанию

4.5.2.1. Режим работы хроматографа

Температура колонки 120 °С.

Расход газов:

азота - 30 см/мин;

водорода и воздуха - согласно инструкции, прилагаемой к прибору.

Скорость движения диаграммной ленты - 720 мм/ч.

Ток ионизации - от 2·10 до 5·10

А.

Объем вводимой пробы - 1 см газа.

(Измененная редакция, Изм. N 1).

4.5.2.2. Для приготовления стандартной смеси плоскодонную толстостенную колбу с точно измеренной вместимостью (измеряют вливанием известного количества воды) и с самозатягивающейся пробкой вакуумируют в течение 1 мин. Для этого в пробку вставляют иглу от медицинского шприца, другой конец которой соединяют через шланг с вакуум-насосом. Затем также с помощью шприца вводят в колбу через пробку 1 см чистого бутадиена (газа). Давление в колбе доводят до атмосферного с помощью иглы от медицинского шприца.

1 см приготовленной смеси вводят в хроматографическую колонку и снимают не менее трех хроматограмм. На последних измеряют площади пика бутадиена как произведение высоты пика на ширину на половине высоты и берут среднюю величину (

).

Готовят не менее трех смесей и рассчитывают как среднее арифметическое результатов испытания всех смесей.

Перед каждым испытанием реактор тщательно продувают воздухом при открытых кранах 2 и 5 (см. черт.2).

(Измененная редакция, Изм. N 2).

4.5.3. Проведение испытания

Емкость 3 реактора (черт.2) вакуумируют при открытом кране 2 и закрытом кране 5 в течение 5 мин. Для этого подсоединяют отросток 1 к вакуум-насосу. Затем кран 2 закрывают и отключают насос. В предварительно взвешенную колбу 9 вносят пипеткой 1 см латекса, снова взвешивают и быстро подсоединяют к шлифу 7, смазанному вакуумной смазкой. Колбу дополнительно укрепляют резинкой с помощью усиков 6 и 8. Открывают кран 5 и помещают колбу в кипящую водяную баню. Одновременно с помощью стеклянной трубки, направленной чуть ниже шлифа 7, на шейку колбы подают струю воздуха в течение всего нагревания, чтобы избежать попадания вспененного при кипении латекса в реактор. Через 30 мин нагревание прекращают. Поворотом крана 2 на 360° доводят давление в емкости 3 до атмосферного.

Затем медицинским шприцем (поршень необходимо смазать вакуумной смазкой) через самозатягивающуюся пробку 4 отбирают 1 см газа и вводят в хроматографическую колонку. При тех же условиях, что и для стандартной смеси, снимают не менее двух хроматограмм. На последних измеряют площади суммарных пиков

![]() .

.

(Измененная редакция, Изм. N 1, 2).

4.5.4. Обработка результатов

Объемную долю бутадиена () в процентах в стандартной смеси вычисляют по формуле

![]() ,

,

где - объем бутадиена, введенного в колбу, см

;

- объем колбы, см

.

Объемную долю углеводородов () в процентах в исследуемом газе вычисляют по формуле

![]() ,

,

где - площадь пика углеводородов

![]() в исследуемом газе, мм

в исследуемом газе, мм;

- площадь пика бутадиена в стандартной смеси, мм

.

Массовую долю углеводородов ![]() (

() в процентах в латексе вычисляют по формуле

![]() ,

,

где 54,1 -молекулярная масса бутадиена, г;

- объем реактора с учетом колбы 9 (черт.2), т.е. весь объем включительно до крана 2 (измеряется вливанием известного объема), см

;

22400 - объем, занимаемый одной грамм-молекулой бутадиена при нормальных условиях, см;

- масса навески латекса, г.

Вычисляют до третьего десятичного знака. За результат испытания принимают среднее арифметическое двух параллельных определений, расхождение между которыми не должно превышать 0,003%.

Результат округляют до второго десятичного знака.

(Измененная редакция, Изм. N 1).

4.6. Определение концентрации водородных ионов проводят на рН-метре.

4.7. Определение вязкости - по ГОСТ 9070 и ГОСТ 8420, в части испытания латекса - на вискозиметре ВЗ-4 со следующими дополнениями: время истечения латекса определяют с погрешностью не более 0,2 с, расхождение между параллельными определениями не должно превышать 0,6 с.

4.8. Определение поверхностного натяжения - по ГОСТ 20216 (метод Б). Расхождение между параллельными определениями при установлении цены деления прибора не должно превышать 0,5 деления шкалы.

4.9 Определение массовой доли метилметакрилата в сополимере основано на определении плотности сополимера.

4.9.1. Приборы и реактивы

Ареометры общего назначения.

Цилиндр стеклянный внутренним диаметром 50 мм, высотой 200 мм, с водяной рубашкой.

Вода дистиллированная по ГОСТ 6709.

Спирт этиловый синтетический технический очищенный по ОСТ 38.02386 или спирт этиловый технический (гидролизный) по ГОСТ 17299 марки А, или спирт этиловый ректификованный технический по ГОСТ 18300.

Этиленгликоль по ГОСТ 19710.

4.9.2. Подготовка к испытанию

4.9.2.1. Для выделения полимера к 60 см этилового спирта приливают постепенно при перемешивании 50 см

латекса. Образовавшийся коагулюм отфильтровывают через слой марли и тщательно промывают водой.

Для этого коагулюм переносят в воду, измельчают и вновь фильтруют. Операцию повторяют не менее двух раз. Затем промытый коагулюм отжимают, измельчают в крошку и сушат на противне при (90±2) °С до полного высыхания, что определяют визуально при разрезании крошки каучука по диаметру.

4.9.2.2. Для прессования пробы каучука около 0,6 г высушенной крошки каучука помещают в форму для прессования микрошайб (диаметр 8 мм, высота 8 мм), которую устанавливают между металлическими листами, покрытыми целлофаном, и затем на плиты вулканизационного пресса, нагретые до (143±1) °С.

Плиты пресса следует поднимать медленно, чтобы удалить воздух, находящийся между крошкой. Время прессования должно быть 30 мин при давлении на форму (15±1) МПа. Затем микрошайбу вынимают из формы и выдерживают в течение 1 ч при (23±2) °С. Образцы не должны иметь пор и посторонних включений.

Допускается прессование шайб больших размеров с последующей вырубкой образцов.

4.9.3. Проведение испытания

Плотность полимера определяют по методу установления равновесного состояния образцов внутри жидкости (смесь этилового спирта и этиленгликоля).

Жидкость помещают в цилиндр с водяной рубашкой, в котором при помощи ультратермостата поддерживают температуру (20±0,1) °С. Образец, приготовленный по п.4.9.2, погружают в жидкость так, чтобы на его поверхности не было пузырьков воздуха. Добавляя при периодическом перемешивании этиловый спирт или этиленгликоль, приводят образец во взвешенное состояние и измеряют плотность жидкости денсиметром. Плотность образца равна измеренной плотности жидкости, от каждого скоагулированного образца пробы испытывают по три шайбы.

Плотность полимера вычисляют как среднее арифметическое результатов трех испытаний параллельных проб.

Смесь этилового спирта и этиленгликоля может быть использована в последующих определениях.

Массовую долю метилметакрилата в сополимере по его плотности определяют по табл.2.

Таблица 2

Плотность, г/см | Массовая доля метилметакрилата в сополимере, % |

1,0557 | 61,0 |

1,0571 | 61,5 |

1,0585 | 62,0 |

1,0599 | 62,5 |

1,0613 | 63,0 |

1,0627 | 63,5 |

1,0641 | 64,0 |

1,0656 | 64,5 |

1,0670 | 65,0 |

Расхождение между результатами параллельных определений не должно превышать 0,5% (расхождение плотности - не более 0,0015 г/см).

4.9.2.1-4.9.3. (Измененная редакция, Изм. N 2).

4.10. Определение внешнего вида и физико-механических показателей пленки

4.10.1. Посуда и реактивы

Марля по ГОСТ 11109.

Стекло.

Цилиндр 1-50 по ГОСТ 1770.

Стеклянная палочка.

Вода дистиллированная по ГОСТ 6709.

Спирт этиловый синтетический технический по ОСТ 38.02386 или спирт этиловый ректификованный технический по ГОСТ 18300.

Тальк технический по ГОСТ 21235.

Машина разрывная по ГОСТ 270.

Толщиномер по ГОСТ 11358.

4.10.2. Подготовка к испытанию

4.10.2.1. Для приготовления пленки 25-30 см отфильтрованного латекса наливают на стекло размером 20х25 см, установленное в горизонтальном положении. Стекло предварительно моют водой и протирают 3-4 см

спирта.

Стекло должно быть с ограничительными бортиками из стеклянных полосок высотой около 1 мм, которые приклеивают любым термостойким клеем. Допускается готовить пленки на целлофане.

С помощью стеклянной палочки разравнивают латекс на поверхности стекла и оставляют для высушивания. Высушивают в сушильном шкафу при температуре (50±5) °С или под инфракрасной лампой при той же температуре до тех пор, пока пленка не станет полностью прозрачной. Сухую пленку надрезают по периметру, смачивают водой и отделяют от стекла. Остатки влаги с пленки удаляют фильтровальной бумагой и визуально определяют внешний вид. Пленку припудривают тальком и подсушивают в подвешенном состоянии на воздухе в течение 3-4 ч.

4.10.2.2. Приготовление образцов для испытаний

Из приготовленной пленки с помощью лезвия безопасной бритвы или другого режущего инструмента вырезают образцы для испытаний.

Образцы должны иметь форму прямоугольной полоски шириной (10±0,2) мм, длиной не менее 30 мм. Образцы не должны иметь видимых дефектов (трещин, пузырьков) и зазубрин на краях.

Количество подготовленных для испытания образцов должно быть не менее 10. Толщину образца измеряют в трех местах рабочей части. В расчет принимают среднюю толщину. Образцы должны отличаться по толщине не более чем на 20% от средней величины.

Толщину образца измеряют таким образом, чтобы мерительная площадка толщиномера не выходила за пределы рабочего участка образца. Для облегчения закладки образцов в зажимы машины, предотвращения скручивания и выползания образца из зажима нерабочую часть образцов рекомендуется укреплять изоляционной лентой или другим липким материалом. Рабочим участком образца считается часть, ограниченная зажимами.

Количество испытуемых образцов должно быть не менее 5.

4.10.3. Проведение испытания

Испытания проводят при комнатной температуре, скорость раздвижения зажимов разрывной машины (100±10) мм/мин. Фиксируют нагрузку и длину рабочего участка в момент разрыва.

4.10.2.1-4.10.3. (Измененная редакция, Изм. N 1, 2).

4.10.4. Обработка результатов

Предел прочности при растяжении () в МПа (кгс·см

) вычисляют по формуле

![]() ,

,

где - сила, вызывающая разрыв образца, мН (кгс);

- первоначальная толщина образца, м (см);

- первоначальная ширина образца, м (см).

Относительное удлинение при разрыве () в процентах вычисляют по формуле

![]() ,

,

где - длина рабочего участка в момент разрыва, м;

- первоначальная длина рабочего участка образца, м.

За результат испытаний принимают среднее арифметическое результатов всех испытанных образцов, при этом результаты испытаний каждого образца не должны отклоняться от среднего значения на ±15%.

Если в пяти результатах испытания имеются показатели, отличающиеся от средней величины на ±15%, то испытывают еще пять образцов и за результаты испытаний принимают среднее арифметическое всех показателей, укладывающихся в норму.

(Измененная редакция, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждое грузовое место наносят транспортную маркировку по ГОСТ 14192, содержащую манипуляционные знаки "Герметичная упаковка" и "Ограничение температуры" с указанием на манипуляционном знаке интервала температур от 7 до 75 °С, цветную отличительную маркировку, а также дополнительные данные:

наименование и товарный знак предприятия-изготовителя;

обозначение "СЛ" и код ОКП;

наименование и марку латекса;

номер партии;

номер места;

массу нетто и брутто;

дату изготовления;

обозначение настоящего стандарта.

5.2. Латекс упаковывают в стальные бочки вместимостью 200 дм, типа I по ГОСТ 13950, полимерные бочки вместимостью 100-200 дм

по ОСТ 6-19-500, ОСТ 6-15-68.

5.3. Латекс транспортируют в железнодорожных вагонах-цистернах, принадлежащих грузоотправителю, и автоцистернах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Латекс, упакованный в бочки, транспортируют в крытых транспортных средствах.

При температуре ниже 7 °С латекс транспортируют в отапливаемых железнодорожных вагонах или авторефрижераторах.

5.4. При транспортировании в железнодорожных вагонах из латекса, упакованного в бочки вместимостью 100 и 120 дм внешним диаметром 484 мм, формируют пакеты в соответствии с требованиями ГОСТ 24597 и правилами перевозки грузов, утвержденными соответствующими ведомствами.

Выбор средств скрепления пакетов - по ГОСТ 21650.

5.5. Латекс хранят в складских помещениях при температуре не ниже 7 °С.

Разд.5. (Измененная редакция, Изм. N 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие латекса требованиям настоящего стандарта, при соблюдении условий транспортирования и хранения.

(Измененная редакция, Изм. N 1).

6.2. Гарантийный срок хранения латекса - 6 мес со дня изготовления.

Гарантийный срок хранения латекса в полимерных бочках - 12 мес, в стальных бочках - 6 мес со дня изготовления.

(Измененная редакция, Изм. N 2).

6.3. (Исключен, Изм. N 1).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999