ГОСТ Р 54552-2011

Группа Л69

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КАУЧУКИ И РЕЗИНОВЫЕ СМЕСИ

Определение вязкости, релаксации напряжения и характеристик подвулканизации с использованием вискозиметра Муни

Rubbers and rubber compounds. Determination of viscosity, stress relaxation and pre-vulcanization characteristics by Mooney viscometer

ОКС 83.040.10

ОКСТУ 2509

Дата введения 2013-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") на основе аутентичного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4, выполненного Федеральным государственным унитарным предприятием "Научно-исследовательский институт синтетического каучука" (ФГУП "НИИСК")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2011 г. N 636-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 1646-2015* "Стандартные методы испытаний резины. Оценка вязкости, релаксации внутренних напряжений и характеристик предварительной вулканизации (вискозиметром Муни)" (ASTM D 1646-2015 "Standard test methods for rubber - Viscosity, stress relaxation and pre-vulcanization characteristics (Mooney viscometer, MOD)". При этом дополнительные слова, фразы, ссылки, примечания, включенные в текст настоящего стандарта для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом, кроме отмеченного знаком "**", остальные по тексту документа выделены курсивом. - Примечания изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

6 ИЗДАНИЕ (апрель 2018 г.) с Изменением N 1 (ИУС 2-2018).

Изменение N 1 утверждено и введено в действие Приказом Федерального агентства по техническому регулированию и метрологии от 24.10.2017 N 1483-ст

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт устанавливает методы определения вязкости по Муни каучуков и резиновых смесей, которая определяется как степень сопротивления вращению цилиндрического металлического ротора, погруженного в образец, помещенный в испытательную камеру. Настоящий стандарт устанавливает размеры сдвигового роторного вискозиметра, температуру проведения испытания и методы определения вязкости по Муни.

1.2 При резкой остановке вращения ротора напряжение сдвига (или крутящий момент на валу ротора) снижается со скоростью, зависящей от свойств испытуемого образца, а также от температуры испытания. Это свойство называют релаксацией напряжения, которую измеряют, используя настоящий стандарт.

Примечание - Вязкость, используемая в настоящем методе испытания, не является истинной вязкостью и должна быть интерпретирована как вязкость по Муни, т.е. как измеряемый крутящий момент на роторе, возникающий при сдвиговом деформировании материала, и усредненный по некоторому интервалу скоростей сдвига. Релаксация напряжения в каучуке также зависит от условий проведения испытания, и результаты, полученные по данному методу, являются связанными с этим типом приборов (вискозиметр Муни).

1.3 При помещении резиновой смеси в вискозиметр Муни, нагретый до температуры, при которой может протекать вулканизация, проходящая реакция приведет к увеличению крутящего момента. Настоящий стандарт включает процедуры определения первоначальной скорости вулканизации резиновых смесей.

1.4 Метод определения вязкости по Муни и способности к подвулканизации также устанавливает [1] (части 1 и 2). В дополнение к незначительным отличиям между [1] и настоящим стандартом имеется существенное техническое различие, заключающееся в том, что настоящий стандарт допускает в некоторых случаях подготовку проб на вальцах перед испытанием. Для некоторых марок каучуков это может привести к получению разных значений вязкости.

1.5 Настоящий стандарт не содержит указаний по технике безопасности, необходимых при его использовании. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 5725-1-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения (ИСО 5725-1:1994, IDT)

ГОСТ Р 54549-2011 Каучуки синтетические. Отбор проб

ГОСТ Р 54554-2011 Смеси резиновые стандартные. Материалы, оборудование, методы смешения и приготовления вулканизованных пластин (АСТМ Д 3182-2007 "Стандартные методы испытаний резин - Материалы, оборудование и методики смешения стандартных смесей и приготовления стандартных вулканизованных пластин, MOD")

ГОСТ Р 54555-2011 Каучуки бутадиен-стирольные (SBR). Приготовление и испытание резиновых смесей

ГОСТ 10722-76 Каучуки и резиновые смеси. Метод определения вязкости и способности к преждевременной вулканизации

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте использованы следующие термины с соответствующими определениями:

3.1.1 вязкость по Муни (Mooney viscosity): Мера вязкости каучука или резиновой смеси, определенная с помощью сдвигового роторного вискозиметра Муни. Ее характеризуют величиной крутящего момента, необходимого для вращения ротора в массе эластомерного материала, помещенного в испытательную камеру, образованную двумя полуформами с заданными параметрами.

3.1.2 характеристики подвулканизации (pre-vulcanization characteristics): Для вулканизуемых резиновых смесей измеряют время, необходимое для начала процесса вулканизации, и скорость протекания вулканизации на ее ранних этапах.

3.1.3 релаксация напряжения (stress relaxation): Реакция каучука или резиновой смеси на быстрое прекращение течения или внезапную деформацию. Является специфической для сдвигового роторного вискозиметра Муни и выражается в форме уменьшения напряжения сдвига при внезапной остановке вращения ротора.

3.1.4 температура испытания (test temperature): Установившаяся температура сомкнутых полуформ с помещенным внутри пустой камеры ротором. Эту установившуюся температуру внутри полуформ следует измерять в соответствии с 6.1.3.

4 Общее описание метода

4.1 Метод испытаний разделяют на три этапа.

4.1.1 Этап А - Измерение вязкости

Вязкость по Муни измеряют с помощью металлического ротора (диска), погруженного в образец каучука, находящегося в жесткой цилиндрической полости, в которой поддерживаются определенное давление и температура, медленно вращающегося с постоянной скоростью в одном направлении в течение определенного времени. Сопротивление, оказываемое каучуком этому вращению, вызывает возникновение крутящего момента на роторе, которое измеряют в условных единицах, называемых вязкостью по Муни образца.

4.1.2 Этап В - Определение релаксации напряжения

Релаксацию напряжения в образце определяют сразу же после измерения вязкости по Муни. В конце испытания для определения вязкости по Муни ротор мгновенно останавливают и регистрируют изменение крутящего момента как функцию времени.

4.1.3 Этап С - Определение характеристик подвулканизации

Настоящий стандарт устанавливает метод измерения способности резиновой смеси к подвулканизации (преждевременной вулканизации). Вязкость резиновой смеси регистрируют во время ее нахождения внутри нагретых до заданной температуры полуформ. Промежутки времени, необходимые для превышения минимального значения вязкости на заданные величины, используют для измерения начала и скорости вулканизации.

5 Назначение и применение измеряемых параметров

5.1 Вязкость

Вязкость, определенная в соответствии с данным методом, зависит от молекулярной структуры каучука, молекулярной массы и от некаучуковых компонентов, которые могут присутствовать в нем. Поскольку каучук ведет себя как неньютоновская жидкость, не существует прямой зависимости между молекулярной массой материала и его вязкостью. Следовательно, необходимо проявлять осторожность при оценке вязкости каучуков, имеющих очень большую молекулярную массу. Например, при увеличении молекулярной массы бутилкаучуков значение вязкости при измерении с помощью ротора большого диаметра, вращаемого с угловой скоростью 0,2 рад/с, достигает 80 единиц по Муни при температуре 100°С, а затем значение вязкости может значительно уменьшиться. Лучшая корреляция между значениями вязкости и молекулярной массы для каучуков с большой молекулярной массой наблюдается при повышенных температурах испытания.

5.2 Релаксация напряжения в образце

Уменьшение напряжения в каучуке - релаксация напряжения является совместным проявлением упругих и вязкостных свойств материала. Вязкость и релаксация напряжения не одинаково зависят от молекулярной массы каучука и наличия некаучуковых компонентов. Таким образом, методы определения вязкости и релаксации напряжения важны и дополняют друг друга. Низкая скорость релаксации напряжения указывает на высокие эластические свойства каучука, в то время как большая скорость релаксации указывает на высокую вязкость каучука. Скорость релаксации напряжения связана с такими структурными характеристиками каучука, как молекулярно-массовое распределение, разветвленность цепи, содержание геля.

5.3 Характеристики подвулканизации

Начало процесса вулканизации можно определить на вискозиметре Муни по заметному возрастанию вязкости. Следовательно, этот метод испытания может быть использован для определения времени начала вулканизации и скорости вулканизации на самых ранних стадиях. Данный метод не может быть использован для оценки всего процесса вулканизации, т.к. при достижении образцом жесткого состояния начинается проскальзывание вращающегося металлического ротора (диска) относительно образца.

6 Оборудование

6.1 Вискозиметр Муни

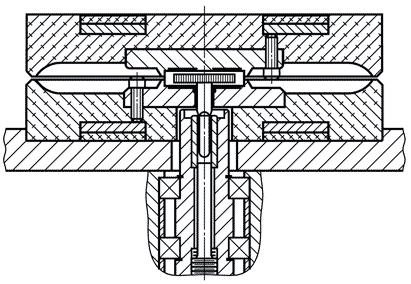

Вискозиметр Муни состоит из приводимого во вращение мотором ротора, помещенного в цилиндрическую камеру, образованную двумя полуформами. В приборе поддерживаются заданные условия по температуре и усилию смыкания полуформ. С помощью вискозиметра Муни определяют влияние температуры и продолжительности испытания на вязкость каучуков. При необходимости измерения релаксации напряжения в образце вискозиметр должен быть оснащен устройством для быстрой остановки ротора и регистрации релаксации напряжения как функции времени. На рисунке 1 приведено одно из решений взаимного расположения ротора и полуформ. Вискозиметр Муни должен состоять из следующих составных частей.

|

Рисунок 1 - Расположение полуформ и ротора в типовом сдвиговом роторном вискозиметре Муни

6.1.1 Полуформы

Полуформы и их держатели, образующие испытательную камеру, должны быть изготовлены из недеформирующейся закаленной инструментальной стали твердостью по Роквеллу не менее 60 единиц и иметь чистовую обработку поверхности без покрытия. Размеры камеры, измеренные по наиболее выступающим поверхностям: диаметр - (50,93±0,13) мм, высота - (10,59±0,03) мм. Поверхности камеры должны быть либо рифлеными, либо иметь V-образные канавки для сведения к минимуму проскальзывание образца.

Примечание - При использовании полуформ двух разных типов могут быть получены различные результаты.

6.1.1.1 Полуформы с рифлением

Если камера образована из четырех частей, используют насечки на поверхностях полуформ и держателей. Для держателей полуформ эти насечки представляют собой прямоугольные канавки шириной (0,80±0,02) мм с одинаковой глубиной от 0,25 до 0,38 мм. Канавки должны быть вертикальными, а расстояние между их осями должно составлять (1,60±0,04) мм. Насечки на горизонтальных поверхностях полуформы должны состоять из двух рядов таких канавок, расположенных перпендикулярно друг другу.

6.1.1.2 Полуформы с радиальными канавками по внутренним поверхностям

Если камера образована из двух частей, радиальные V-образные канавки наносят только на плоские поверхности камеры. Канавки должны быть расположены с интервалом 20°. Их стороны должны образовывать на поверхности между собой угол 90°, биссектриса угла должна быть перпендикулярна поверхности. Канавки должны располагаться между двумя окружностями: диаметром 7 и 47 мм в верхней полуформе и между окружностями диаметром 12 и 47 мм в нижней полуформе. На поверхности полуформы ширина канавок должна быть (1,0±0,1) мм.

Примечание - На результаты измерений вязкости может влиять износ полуформ обычно в меньшей степени, чем износ диска ротора. Практика показывает, что на большинстве предприятий меняют полуформы в два раза реже, чем роторы (6.1.2.1). Влияние износа полуформ на результаты испытаний отмечено далеко не для всех проверенных материалов полуформ. Установить, влияет ли износ полуформ на результаты измерений, можно, заменив изношенные полуформы на новые и сразу же повторив испытания. После проведения испытаний сравнивают результаты.

6.1.1.3 Крепление полуформ

Полуформы должны составлять единое целое с плитами или быть вмонтированы в них. Плиты должны быть оборудованы системой нагрева и его контроля, обеспечивающей поддержание в испытательной камере необходимой температуры испытания точностью ±0,5°С в состоянии равновесия.

6.1.1.4 Устройство для закрывания испытательной камеры

Вискозиметр должен быть оборудован устройством для смыкания и размыкания плит и полуформ и удержания их в сомкнутом состоянии в течение всего процесса испытания. Очень важно, чтобы во время испытания полуформы камеры были сомкнуты с помощью усилия строго заданной величины. Для получения требуемого усилия смыкания полуформ при наличии механического устройства для смыкания следует точно соблюдать рекомендации изготовителя либо другие процедуры равной надежности.

Пневматические устройства для закрывания испытательной камеры должны обеспечивать в течение всего процесса испытаний усилие смыкания, равное (11,5±0,5) кН. При испытаниях материалов высокой вязкости может потребоваться большее усилие смыкания полуформ. Не менее чем за 10 с до включения мотора усилие должно быть (11,5±0,5) кН. Правильность закрывания испытательной камеры проверяют, помещая между верхней и нижней полуформами папиросную бумагу толщиной не более 0,04 мм, на которой после смыкания полуформ должен быть равномерный отпечаток постоянной интенсивности состыкованных поверхностей. Неравномерный отпечаток указывает на изношенность поверхности или перекос полуформ и держателей. Любая из этих причин может вызвать вытекание каучука из испытательной камеры в процессе испытания и исказить результаты испытаний.

Примечание - Для вискозиметров с механическим устройством смыкания полуформ давление на камеру может изменяться, если вискозиметр используют не при той температуре, при которой он был отрегулирован.

Допускается усилие закрывания испытательной камеры (13720±200) Н.

6.1.2 Роторы

Предусмотрено использование двух роторов, отличающихся только диаметрами их дисков. Они должны быть изготовлены из недеформирующейся инструментальной стали твердостью по Роквеллу не менее 60 единиц и иметь чистовую обработку поверхности без покрытия. Большой ротор должен иметь диаметр (38,10±0,03) мм и толщину (5,54±0,03) мм. Все размеры малого ротора, кроме диаметра диска, должны совпадать с размерами большого ротора. Диаметр диска малого ротора должен быть равен (30,48±0,03) мм. Насечки на лицевой поверхности ротора должны соответствовать требованиям, описанным в 6.1.1.1 для полуформ с насечками, а насечки на боковой поверхности диска ротора должны соответствовать требованиям для насечек на держателях полуформ. Головка ротора должна быть строго перпендикулярной прямому цилиндрическому стержню диаметром, не превышающим 11 мм. Головку ротора устанавливают в камере таким образом, чтобы при закрытой камере его верхняя и нижняя поверхности их диска отстояли на (2,54±0,10) мм от поверхностей верхней и нижней полуформ соответственно при их смыкании. Допуск на износ составляет ±0,25 мм от центрального положения. В нижней полуформе должно быть предусмотрено соответствующее уплотнение, обеспечивающее минимальный зазор и постоянный крутящий момент при вращении ротора в пустой камере. Эксцентриситет, или биение ротора, не должен превышать 0,1 мм.

6.1.2.1 Износ ротора сказывается на результатах испытания. Не применяют ротор, изношенный до такой степени, когда его диаметр становится меньше минимального размера, указанного выше.

6.1.2.2 Скорость вращения ротора

Если нет других указаний, угловая скорость вращения ротора относительно неподвижных полуформ должна быть (0,210±0,002) рад/с.

6.1.2.3 Устройство для остановки ротора

При определении релаксации напряжения в образце устройство для остановки ротора должно обеспечивать полный останов ротора в течение 0,1 с.

6.1.3 Устройство для измерения температуры

Поскольку измерение температуры образца в испытательной камере трудоемко и непрактично, следует измерять температуру пустой испытательной камеры при сомкнутых полуформах и с помещенным в нее ротором. Устройство для измерения температуры должно состоять из платиновых температурных датчиков сопротивления, термопар или терморезисторов. Предпочтительно использовать предварительно откалиброванные платиновые терморезисторы, регистрирующие температуру с точностью ±0,25°С. Если используют откалиброванные термопары (рекомендуются медно-константановые термопары типа Т 0,25 мм или проволочный элемент марки 30) или терморезисторы, они должны обеспечивать измерение температуры точностью не менее ±0,5°С. Активный элемент датчика для измерения температуры должен быть установлен в каждой полуформе на расстоянии 3-5 мм от поверхности полуформы и 15-20 мм от оси ротора.

6.1.4 Устройство для измерения крутящего момента

Устройство для измерения крутящего момента должно показывать нуль, если ротор вращается внутри пустой испытательной камеры, и (100±0,5) условных единиц вязкости по Муни при крутящем моменте на стержне ротора (8,30±0,02) Н·м. Если на приборе будут измерять релаксацию напряжения в образце, то устройство для измерения крутящего момента должно быть отрегулировано таким образом, чтобы можно было проводить отсчет относительно нулевого значения крутящего момента при невращающемся роторе.

Правильно отрегулированное устройство для измерения крутящего момента должно автоматически измерять крутящий момент и записывать результат каждую секунду в течение первых 6 с после остановки ротора, в течение последующих 24 с - через каждые 3 с и через каждые 6 с в течение следующих 30 с, в течение всего последующего процесса измерения релаксации - измерять и записывать значение крутящего момента каждые 12 с.

6.2 Стандартные лабораторные вальцы

Стандартные лабораторные вальцы (далее - вальцы) для предварительной гомогенизации проб должны соответствовать требованиям ГОСТ Р 54554 и быть отрегулированы по 7.2. Вальцы применяют для подготовки предварительно гомогенизированных проб каучуков перед испытаниями.

7 Приготовление образцов

7.1 Кондиционируют пробу, полученную в соответствии с ГОСТ Р 54549 или [2], до достижения температуры окружающей среды (23±3)°С. При производственном контроле не всегда достигается соответствие этим требованиям. Если температура кондиционирования находится за пределами указанного диапазона, в отчете регистрируют условия кондиционирования, поскольку это может привести к разным результатам. Для получения сопоставимых результатов производственных испытаний следует поддерживать одни и те же условия кондиционирования.

Время выдержки пластин перед испытанием устанавливают в документации на испытуемый материал. При отсутствии указаний в документации время выдержки должно быть 2-24 ч для каучуков и 2-72 ч для резиновых смесей.

7.2 Пробы можно испытывать в том виде, в каком они были получены, до или после вальцевания. Лучшую внутрилабораторную повторяемость и межлабораторную воспроизводимость обычно получают на невальцованных пробах. При необходимости пробу можно вальцевать для удаления воздуха, гомогенизации или для ее модификаций (например, из проб хрупкого каучука или резиновой крошки можно удалить воздух и уплотнить каучук путем прессования или при помощи холодного вальцеванияпри низких температурах). Если требуется вальцевание, используют описанные в настоящем пункте стадии приготовления пробы для соответствующего типа каучука. Если образец трудно отрезать отневальцованного материала, а вальцевание нежелательно, следует обратиться к изготовителю материала за рекомендациями по альтернативной процедуре подготовки пробы. Для лучшей воспроизводимости результатов следует свести к минимуму дополнительную обработку (в условиях сдвига) во время подготовки пробы.

Таблица 1 - Стандартные условия испытаний при определении вязкости по Муни

Тип каучука | Метод приготовления образца для испытаний | Температура испытания, °С | Продолжительность испытания, мин |

Стандартный бутилкаучук (для калибровки) IRM 241 | По 7.1 и 7.3 | 100,0±0,5 или 125,0±0,5 | 8,0 |

Невальцованная проба | По 7.1 и 7.3 | В условиях, описанных ниже для соответствующего каучука | |

Натуральный каучук NR | По 7.1 и 7.2.1 (с вальцеванием) | 100,0±0,5 | 4,0 |

Бутадиеновый каучук BR | По 7.1 и 7.2.2 (с вальцеванием) | 100,0±0,5 | 4,0 |

Бутадиен-нитрильный каучук NBR | |||

Бромбутилкаучук BIIR | По 7.1 и 7.2.3 | 100,0±0,5 или 125,0±0,5 | 8,0 |

Этилен-пропилен-диеновый сополимер EPDM | По 7.1 и 7.2.4 или 7.2.5 | 125,0±0,5 | 4,0 |

Маточная смесь синтетического каучука с техническим углеродом | По 7.1 и 7.2.2 (с вальцеванием) | 100,0±0,5 | 4,0 |

Регенерат | По 7.1 и 7.3 | 100,0±0,5 | 4,0 |

Другие материалы | Если это аналог одной из групп, приведенных выше, испытывают соответственно. Если нет - устанавливают процедуру | ||

| |||

(Измененная редакция, Изм. N 1).

7.2.1 При подготовке проб натурального каучука вальцеванием пропускают пробу массой (250±5) г между валками вальцов по ГОСТ Р 54554 при температуре поверхности валков (70±5)°С и зазоре между валками (2,5±0,1) мм, отрегулированном с помощью свинцовых полосок. Каучук не должен "отдыхать" между пропусками или хотя бы на время обволакивать валки. Сворачивают пробу рулоном и сразу же вставляют ее концом в зазор вальцов для следующего пропуска. Эту процедуру повторяют, пока общее количество пропусков не достигнет десяти. Снимают пробу в виде пластины после десятого пропуска.

7.2.2 При подготовке проб других каучуков, кроме натурального каучука, бутилкаучука, бромбутилкаучука, хлорбутилкаучука, этилен-пропилен-диенового и этилен-пропиленового сополимеров, отбирают пробы массой (250±5) г, пропускают между валками вальцов по ГОСТ Р 54554 при температуре поверхности валков (50±5)°С и зазоре между валками (1,4±0,1) мм, отрегулированном с помощью свинцовой полоски. Каучук не должен "отдыхать" между пропусками или хотя бы на время обволакивать валки. Немедленно складывают пробу вдвое и сразу же вставляют ее сгибом в зазор вальцов для второго пропуска. Эту процедуру повторяют, пока общее число пропусков не достигнет девяти. Сразу пропускают каучук десятый раз через вальцы, не складывая его вдвое.

7.2.3 При подготовке проб бутилкаучука, бромбутилкаучука и хлорбутилкаучука (например, хрупкого каучука или крошки) пробы массой (250±5) г пропускают между валками вальцов по ГОСТ Р 54554 при температуре поверхности валков (145±5)°С и зазоре между валками (1,5±0,1) мм, отрегулированном с помощью свинцовой полоски. Вальцевание при этой высокой температуре рекомендуется для минимизации уменьшения молекулярного веса из-за пластификации. Каучук не должен "отдыхать" между пропусками или хотя бы на время обволакивать валки. Немедленно складывают пробу вдвое и сразу же вставляют ее сгибом в зазор вальцов для второго пропуска. Эту процедуру повторяют, пока общее число пропусков не достигнет девяти. Сразу пропускают каучук десятый раз на вальцах, не складывая его вдвое.

7.2.2-7.2.3 (Измененная редакция, Изм. N 1).

7.2.4 При подготовке проб низкомолекулярных или аморфных этилен-пропилен-диенового и этилен-пропиленового сополимеров пробы массой (250±5) г пропускают между валками вальцов по ГОСТ Р 54554 при температуре поверхности валков (50±5)°С и зазоре между валками (1,5±0,1) мм, отрегулированном с помощью свинцовой полоски. Каучук не должен "отдыхать" между пропусками или хотя бы на время обволакивать валки. Немедленно складывают пробу вдвое и сразу же вставляют ее сгибом в зазор вальцов для второго пропуска. Эту процедуру повторяют, пока общее число пропусков не достигнет девяти. Увеличивают зазор между валками до (3,0±0,1) мм, складывают пробу вдвое и пропускают каучук на вальцах один раз.

7.2.5 При подготовке проб высокомолекулярных или кристаллических этилен-пропилен-диенового и этилен-пропиленового сополимеров пробы массой (250±5) г пропускают между валками вальцов по ГОСТ Р 54554 при температуре поверхности валков (145±5)°С и зазоре между валками (1,5±0,1) мм, отрегулированном с помощью свинцовой полоски. Каучук не должен "отдыхать" между пропусками или хотя бы на время обволакивать валки. Немедленно складывают пробу вдвое и сразу же вставляют ее сгибом в зазор вальцов для второго пропуска. Эту процедуру повторяют, пока общее число пропусков не достигнет девяти. Увеличивают зазор между валками до (3,0±0,1) мм, складывают пробу вдвое и пропускают каучук на вальцах один раз.

7.2.6 Если вальцевание кристаллических, хрупких, гранулированных каучуков или крошки затруднено, эффективность вальцевания можно повысить, используя пробу массой 100-150 г и температуру поверхности валков (145±5)°С, так как пробы непрессованных каучуков большей массы трудно сохранять между валками. Для обеспечения лучшей внутрилабораторной повторяемости и межлабораторной воспроизводимости следует соблюдать согласованные процедуры вальцевания.

7.2.4-7.2.6 (Введены дополнительно, Изм. N 1).

7.3 Невальцованная проба

Готовят пробу, отрезая кусок каучука размером приблизительно 60150

10 мм, от которого можно отрезать образец для испытания. Каучук следует отрезать так, чтобы свести к минимуму воздействие на пробу.

7.4 Проба для определения характеристик предварительной вулканизации

Готовят резиновую смесь в соответствии с методом испытаний соответствующего типа каучука либо по другому согласованному рецепту или процедуре смешения.

8 Образцы для испытаний

8.1 Кондиционирование образцов

Кондиционируют невальцованные образцы до тех пор, пока они не достигнут комнатной температуры (23±3)°С. Вальцованные образцы выдерживают перед определением вязкости при комнатной температуре не менее 30 мин.

8.2 Подготовка образцов

Образец для испытания должен состоять из двух частей испытуемого материала общим объемом (25±3) см. Объем образца приблизительно в 1,5 раза превышает внутренний объем испытательной камеры (при использовании малого ротора объем образца превышает объем испытательной камеры в 1,45 раза, при использовании большого ротора - в 1,67 раза), что обеспечивает полное заполнение испытательной камеры. Для удобства массу образца необходимого объема можно точно рассчитать по формуле

![]() , (1)

, (1)

где - масса, г;

- объем, равный 25 см

;

- плотность, г/см

.

8.2.1 Обе части образца для испытаний вырезают от подготовленных ранее проб, при этом размеры образцов должны быть такими, чтобы они вместе заполнили испытательную камеру и не выступали за ее края до смыкания полуформ. Для приготовления образца можно использовать вырубной нож диаметром 45 мм. Допускается накладывать друг на друга листы вальцованного или невальцованного каучука до толщины приблизительно 10 мм перед вырубанием образцов. Отверстие, вырубленное в центре одного из образцов, облегчает центровку стержня ротора. Не допускается скольжение образца вокруг стержня ротора путем срезания каучука по боковой поверхности отверстия.

При испытании образцов с низкой вязкостью или обладающих высокой липкостью допускается вкладывать между образцом и стенками испытательной камеры разделительную пленку толщиной около 0,025 мм. Используемая пленка не должна вступать в реакцию с образцом. Для этих целей используют целлофан, полиэфир, нейлон, полиэтилен высокой плотности (только при температуре 100°С), простую папиросную бумагу и аналогичные материалы. Образец по возможности не должен содержать воздуха и летучих веществ, а также пор, которые могут задерживать газы у поверхностей ротора или полуформ.

Примечание - Для испытания фторполимеров в качестве разделительной пленки рекомендуется использовать нейлон. Установлено, что при применении такой пленки получают наименьшее расхождение результатов испытания с результатами, полученными без пленки, в особенности при испытании смесей, содержащих вулканизующие добавки.

8.2.2 Поскольку значение вязкости, полученное для данного образца, зависит от способа его подготовки и условий выдержки перед испытанием, необходимо проводить приготовление образцов для испытаний в строгом соответствии с настоящим стандартом или с другой взаимно согласованной процедурой для получения сопоставимых результатов.

9 Калибровка

9.1 Вискозиметр следует калибровать каждый раз при малейшем подозрении на неточность результатов, после каждого ремонта, перед межлабораторными или арбитражными испытаниями и достаточно часто для того, чтобы обеспечить поддержание правильной калибровки прибора.

9.2 Вискозиметр следует калибровать в рабочем состоянии при той температуре, при которой он обычно используется. Вискозиметр должен быть отрегулирован так, чтобы он показывал нуль при вращении ротора в незаполненной испытательной камере и значение (100,0±0,5), когда к стержню ротора приложен крутящий момент (8,30±0,02) Н·м. Крутящий момент 0,083 Н·м эквивалентен одной условной единице вязкости по Муни.

Примечание - Для плановой проверки калибровки и технического состояния вискозиметра рекомендуется использовать рекомендованный АСТМ промышленный контрольный бутилкаучук IRМ 241. Использование этого или другого контрольного каучука не должно заменять механическую калибровку в соответствии с настоящим разделом.

Допускается проводить калибровку вискозиметра по ГОСТ 10722.

(Измененная редакция, Изм. N 1).

10 Измерение вязкости по Муни (этап А)

10.1 Проведение испытания

10.1.1 Выбирают для испытания ротор. Используют большой ротор, если вязкость по Муни не превышает предела измерения крутящего момента для данного испытательного прибора или если происходит или предполагается проскальзывание образца в испытательной камере. Если возникает проскальзывание при испытании с ротором большого диаметра, то при его замене на малый ротор, как правило, также невозможно предотвратить проскальзывание.

10.1.2 В закрытой испытательной камере с ротором устанавливают температуру в соответствии с температурой испытуемых каучука или смеси, приведенной в таблице 1. Температуры верхней и нижней полуформ испытательной камеры не должны отличаться более чем на 0,5°С.

10.1.3 Устанавливают индикатор крутящего момента на нуль шкалы при работе вискозиметра в незагруженном состоянии с ротором, помещенным внутри испытательной камеры. Затем останавливают ротор. Эту регулировку следует проводить при разомкнутых полуформах для приборов, имеющих пружины для выталкивания ротора (для того, чтобы ротор не входил в соприкосновение с верхней полуформой), и при сомкнутых полуформах для всех других приборов.

Примечание - Если в вискозиметре имеется уплотнение между стержнем ротора и полуформой, может понадобиться неоднократная регулировка нуля из-за изменения трения между стержнем и уплотнительным материалом.

10.1.4 Извлекают горячий ротор из полностью прогретой камеры, быстро вставляют его стержень в отверстие в центре одного из образцов и устанавливают ротор с образцом в вискозиметр. Помещают второй образец по центру ротора, немедленно смыкают полуформы и включают таймер.

Примечание - Для извлечения ротора используют медный стержень с плоским концом, чтобы не повредить ротор и полуформы. Необходимо следить за чистотой стержня ротора и регулярно удалять с него остатки образца для предотвращения загрязнения системы привода.

10.1.5 Нагревают образец в закрытой камере вискозиметра ровно 1 мин, затем включают двигатель, который приводит во вращение ротор. Опытные полимеры или особенно жесткие материалы могут потребовать более длительного нагревания.

10.1.6 Рекомендуется использовать самописец для непрерывной записи вязкости в течение времени, указанного в таблице 1 для соответствующего типа каучука. Если самописец не используют, наблюдают за циферблатом прибора или дисплеем непрерывно в течение 30 с, предшествующих заданному времени измерения результатов.

За вязкость по Муни принимают минимальное для этого интервала значение, отсчитанное с точностью до целого числа. Время вращения ротора должно быть не менее 2 мин.

Примечание - Градиенты температуры и скорости теплопередачи отличаются для разных вискозиметров, особенно при использовании разных устройств для нагрева. Следовательно, можно ожидать, что значения вязкости, полученные для испытуемого каучука на различных приборах, будут более сопоставимы, если они сняты после достижения образцом температурного равновесия. Обычно это условие достигается через 10 мин после смыкания полуформ испытательной камеры с образцом. Для большинства каучуков полученное значение вязкости не будет заметно изменяться, если образец нагревать в приборе в течение разного времени, но при условии, что вязкость отсчитывают в заданное время.

10.2 Отчет

10.2.1 Отчет по определению вязкости по Муни должен содержать следующую информацию.

10.2.1.1 Идентификацию пробы.

10.2.1.2 Метод приготовления образцов:

U - для невальцованного образца;

М - для вальцованного образца;

С - для резиновых смесей.

Использование процедур подготовки, отличающихся от указанных в 7.2 или 7.3, должно быть отмечено в отчете.

10.2.1.3 Измеренное значение вязкости по Муни, округленное до целого числа для аналоговых приборов. Вискозиметры с цифровым дисплеем могут измерять вязкость с точностью до 0,1 условной единицы вязкости по Муни.

10.2.1.2, 10.2.1.3 (Измененная редакция, Изм. N 1).

10.2.1.4 Значение вязкости по Муни следует приводить в том виде, как она была измерена. Значения, полученные с использованием одного ротора, нельзя переводить в эквивалентные значения для другого ротора, т.к. соотношение результатов, полученных с разными роторами, может сильно зависеть от типа каучука и условий испытания. Если требуется точное соотношение, оно должно быть установлено для каждого каучука и принятых для него условий испытания.

10.2.1.5 Размер ротора (L - большой ротор, S - малый ротор).

10.2.1.6 Время предварительного прогревания образца в закрытой испытательной камере до включения двигателя в минутах.

10.2.1.7 Время регистрации значения вязкости по Муни после включения двигателя в минутах.

10.2.1.8 Температуру проведения испытания в градусах Цельсия.

10.2.1.9 Угловую скорость вращения ротора, если она отличается от 0,2 радиан в секунду.

10.2.1.10 Тип разделительной пленки, при использовании.

10.2.1.11 Марку и модель вискозиметра.

Примечание - Результаты типовых испытаний можно выразить следующим образом:

![]() ,

,

использованы полиэтиленовая пленка и прибор Монсанто MV2000, где - значение вязкости по Муни,

- указывает на невальцованный образец,

- на единицы Муни,

- на использование большого ротора (

указывало бы на малый ротор),

- время, мин, в течение которого образец нагревался в приборе до включения двигателя,

- время, мин, после включения двигателя, при котором снимались показания, и 100°С - температура испытания.

11 Измерение релаксации напряжения (этап В)

11.1 Проведение испытания

11.1.1 Релаксацию напряжения образца измеряют после измерения вязкости по Муни в соответствии с разделом 10.

11.1.2 После измерения вязкости по Муни останавливают ротор в течение 0,1 с. Изменяют нулевую точку по крутящему моменту на то значение, которое было получено при невращающемся роторе, и записывают крутящий момент при минимальной скорости, как указано в 6.1.4. Записывают результаты измерения релаксации напряжения в образце через 1 с в течение не менее 1 мин после остановки ротора. Типовая диаграмма изменения крутящего момента в процессе измерения вязкости по Муни и последующей релаксации напряжения в образце приведена на рисунке 2.

|

Рисунок 2 - График изменения крутящего момента при измерении вязкости материала по Муни и определении релаксации напряжения в образце

Примечание - Приведение горизонтальной оси к нулевому значению по крутящему моменту, полученному при невращающемся роторе, необходимо, т.к. использование нуля по крутящему моменту, полученному при вращающемся в незаполненной камере роторе и используемому при измерении вязкости по Муни, может привести к получению отрицательных значений крутящего момента после полной релаксации материала в испытательной камере с невращающимся ротором. Уменьшение крутящего момента при релаксации для большинства полимеров протекает настолько быстро, что останов ротора, обновление нулевой точки по крутящему моменту и регистрация показаний, отражающих резкое снижение крутящего момента, должны выполняться в автоматическом режиме.

11.1.3 Анализ результатов измерения релаксации напряжений

11.1.3.1 Анализ результатов релаксации напряжения (изменения крутящего момента во времени) включает в себя следующие этапы:

1) построение графика изменения крутящего момента в условных единицах вязкости по Муни за время с, который обычно отображают в двойных логарифмических координатах, как показано на рисунке 3;

|

Рисунок 3 - График изменения крутящего момента в единицах по Муни от времени в двойных логарифмических координатах

2) вычисление констант уравнения (2), взятого в качестве модели для описания поведения материала при релаксации и подчиняющегося степенному закону

![]() , (2)

, (2)

где - крутящий момент, измеряемый при определении релаксации напряжения в образце, условные единицы вязкости по Муни;

- время релаксации, с;

- константа, равная крутящему моменту в условных единицах вязкости по Муни, измеренному через 1 с после остановки ротора;

- экспонента, определяющая скорость релаксации напряжения в образце.

11.1.3.2 Преобразуя формулу (2) логарифмированием обоих членов уравнения, получим уравнение (3):

![]() . (3)

. (3)

График этой зависимости имеет форму уравнения линейной регрессии, где равно тангенсу угла наклона кривой графика,

определяет угол наклона касательной, a

![]() и

и обозначают зависимую и независимую переменные соответственно. На графике зависимости

![]() , приведенном на рисунке 3, угол наклона кривой (log M / log t) равен

, приведенном на рисунке 3, угол наклона кривой (log M / log t) равен . Из уравнения регрессии можно также вычислить коэффициент корреляции

.

(Измененная редакция, Изм. N 1).

11.1.3.3 Можно также вычислить площадь, ограниченную графиком релаксации напряжения, с начала релаксации () до окончания определения релаксации напряжения (

) с помощью формулы (4):

![]() ,

, ![]() , (4)

, (4)

где - площадь на диаграмме, ограниченная сверху графиком релаксации от точки

до момента завершения определения релаксации напряжения

, M-с (единицы вязкости по Муни - секунды);

- время начала испытания, с;

- общее время проведения испытания, с.

11.1.3.4 Если тангенс угла наклона кривой -1,000, то вместо формулы (4) применяют формулу (5):

,

, ![]() . (5)

. (5)

11.2 Отчет

11.2.1 Отчет об измерении релаксации напряжения должен содержать следующую информацию.

11.2.1.1 Полный отчет об измерении вязкости в соответствии с разделом 10.

11.2.1.2 Продолжительность определения релаксации напряжения в секундах.

11.2.1.3 Указание одной и более следующих точек на графике релаксации напряжения:

(Измененная редакция, Изм. N 1).

11.2.1.3.1 Время , с, с момента остановки ротора до уменьшения вязкости по Муни до значения

, в процентах от исходного.

11.2.1.3.2 Уменьшение значения вязкости по Муни на ,%, за время

, с, с момента остановки ротора.

11.2.1.3.3 Значения экспоненты , константы

и коэффициента корреляции

, полученные при расчете релаксации напряжения по модели степенного закона.

11.2.1.3.4 Значение , единицы М-с, площади на диаграмме, ограниченной сверху графиком релаксации напряжения, построенным по модели, подчиняющейся степенному закону и ограниченной по времени с 1 с после остановки ротора до момента

, равного окончанию испытания для определения релаксации напряжения.

Примечание - Пример типовой записи результата определения релаксации напряжения:

![]() ,

,

16,0 с - это параметр, показывающий время, необходимое для уменьшения напряжения сдвига на 80% исходной вязкости по Муни;

![]() 86,1% - это параметр, показывающий процент уменьшения вязкости по Муни по сравнению с исходной за 30 с с момента остановки ротора.

86,1% - это параметр, показывающий процент уменьшения вязкости по Муни по сравнению с исходной за 30 с с момента остановки ротора.

Значение показателей, описывающих релаксацию по модели, подчиняющейся степенному закону:

48,0;

-0,5805;

0,9946;

738 М-с.

12 Измерение характеристик подвулканизации (этап С)

12.1 Проведение испытания

12.1.1 Устанавливают заданную температуру испытания в закрытой испытательной камере с помещенным в нее ротором. В соответствии с [4] рекомендуемое значение температуры должно быть не ниже 70°С. При необходимости могут быть использованы другие значения температуры. Для смесей, способных к вулканизации, оптимальная температура испытания дает требуемое увеличение вязкости по Муни в течение 10-20 мин.

12.1.2 Устанавливают индикатор крутящего момента на нуль при вращении ротора в незаполненной испытательной камере. Затем останавливают вращение ротора. Эту процедуру проводят с открытыми полуформами для приборов с пружинами для выталкивания ротора (чтобы ротор не терся о верхнюю полуформу) и с закрытыми полуформами для других типов испытательных камер (см. примечание в 10.1.3).

12.1.3 Извлекают горячий ротор из полностью прогретой испытательной камеры, быстро вставляют его стержень в отверстие в центре одного из образцов и устанавливают ротор с образцом в вискозиметр. Помещают второй образец по центру ротора, немедленно смыкают полуформы и включают таймер (см. примечание в 10.1.4).

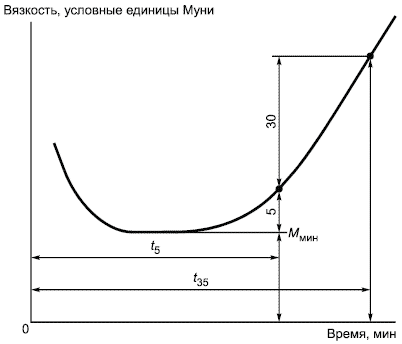

12.1.4 Если нет других указаний, фиксируют время закрывания полуформ и через 1 мин включают мотор ротора. Значения вязкости регистрируют непрерывно или снимают достаточное количество показаний прибора для последующего построения полного графика зависимости вязкости материала от времени (пример приведен на рисунке 4). Записывают следующие данные.

|

![]() - минимальная вязкость;

- минимальная вязкость; - время до начала подвулканизации при

![]() ;

; - время до начала вулканизации при

![]() ;

; - индекс вулканизации;

![]()

Рисунок 4 - Типичная кривая характеристик подвулканизации при использовании большого ротора

12.1.4.1 Минимальное значение вязкости.

12.1.4.2 Время, необходимое для заданного превышения минимального значения вязкости.

При использовании малого ротора вязкость образца - это превышение, составляющее 3 условные единицы вязкости по Муни, время обозначают . При использовании большого ротора вязкость образца превышает минимальное значение на 5 условных единиц вязкости по Муни, время обозначают

.

12.1.4.3 Время, необходимое для заданного большего превышения минимального значения вязкости.

При использовании малого ротора вязкость образца превышает минимальное значение на 18 условных единиц вязкости по Муни, время обозначают . При использовании большого ротора вязкость образца превышает минимальное значение на 35 условных единиц вязкости по Муни, время обозначают

.

12.1.4.4 Рассчитывают индекс вулканизации следующим образом:

- для малого ротора - по формуле (6):

![]() , (6)

, (6)

- для большого ротора - по формуле (7):

![]() . (7)

. (7)

За результат испытания принимают среднее арифметическое результатов испытаний не менее двух образцов. Допускаемые расхождения результатов испытаний каждого образца со средним арифметическим не должны превышать:

±2,5% - для значения вязкости по Муни до 90 единиц;

±2 единицы - для значения вязкости по Муни свыше 90 единиц;

±10% - для времени начала подвулканизации;

±10% - для скорости вулканизации.

12.2 Отчет

12.2.1 Отчет по определению способности к подвулканизации должен включать в себя следующую информацию (при арбитражных испытаниях к отчету прилагают полный график изменения вязкости в зависимости от времени).

12.2.1.1 Идентификацию пробы и образца.

12.2.1.2 Температуру проведения испытания.

12.2.1.3 Размер ротора.

12.2.1.4 Минимальную вязкость.

12.2.1.5 Значение или

.

12.2.1.6 Значение или

.

12.2.1.7 Индекс вулканизации.

12.2.1.8 Марку и модель вискозиметра.

Примечание - Низкие значения индекса вулканизации указывают на ускоренную вулканизацию. Высокое значение индекса вулканизации указывает на замедленную вулканизацию. Характеристики подвулканизации, перечисленные в 12.2.1.5-12.2.1.7, могут отличаться при замене большого ротора на малый и наоборот.

13 Прецизионность и систематическая погрешность

13.1 Настоящий раздел подготовлен в соответствии с [5]. Термины и пояснения по статистической обработке результатов приведены в [5].

Примечание - В настоящем стандарте использована терминология в области прецизионности, соответствующая ГОСТ Р ИСО 5725-1.

13.2 Сведения, приведенные в настоящем разделе, дают оценку прецизионности метода испытания на материалах, использованных для оценки прецизионности. Параметры прецизионности не следует использовать для проведения приемочных или браковочных испытаний любых групп материалов без документов, подтверждающих их применимость к данным материалам, и без протоколов испытаний этих материалов с применением данного метода.

13.3 Прецизионность настоящего метода испытания может быть выражена в виде изложенных далее формулировок, которые используют так называемые "соответствующие значения" ,

,

или

, соотнесенные с материалом или средним уровнем в таблицах прецизионности при обычном проведении испытаний.

13.3.1 Повторяемость (внутрилабораторная)

Два единичных результата, полученные в одной и той же лаборатории при выполнении нормальной процедуры испытания, расхождение между которыми превышает значение , приведенное в таблицах 3-6 (для любого данного уровня), следует рассматривать как относящиеся к различным, неидентичным наборам проб.

13.3.2 Воспроизводимость (межлабораторная)

Два единичных результата, полученные в двух различных лабораториях при выполнении нормальной процедуры испытания, расхождение между которыми превышает значение , приведенное в таблицах 3-6 (для любого данного уровня), следует рассматривать как относящиеся к различным, неидентичным наборам проб.

13.3.3 Повторяемость и воспроизводимость, выраженные в процентах среднего уровня, и

применяют так же, как установлено выше для

и

. При использовании

и

расхождение между двумя единичными результатами выражается в процентах среднего арифметического этих результатов.

13.4 В таблице 2 приведены сведения о программах оценки прецизионности и систематической погрешности методов. Прецизионность метода определения вязкости по Муни оценивалась при сравнении результатов испытания предварительно вальцованных и невальцованных проб каучуков. Межлабораторные испытания по оценке прецизионности проводились в два этапа: в первой половине 1989 г. (программа 1) и во второй половине 1989 г. (программа 2). При испытаниях по обеим программам определяли прецизионность типа 1, не требующую в отдельно взятой лаборатории детальной процедуры приготовления смесей и других операций с образцами, требующих много времени при их выполнении.

Таблица 2 - Информация о каучуках и резиновых смесях, использованных в межлабораторной программе по оценке прецизионности

Образец | Обозначение материала | Температура испытания, °С | Примечание |

Программы 1 и 2 - каучуки для оценки прецизионности метода определения вязкости по Муни | |||

1 | Бутилкаучук IIR, IRM 241bn | 100 | ML 1 + 8 |

2 | Натуральный каучук технически специфицированный TSR-20 | 100 | ML 1 + 4 |

3 | Бутадиеновый каучук BR 220 | 100 | ML 1 + 4 |

4 | Бутадиен-нитрильный каучук NBR-CLT | 100 | ML 1 + 4 |

5 | Бутадиен-стирольный маслонаполненный каучук SBR 1712 | 100 | ML 1 + 4 |

6 | Хлоропреновый каучук CR-S3 | 100 | ML 1 + 4 |

7 | Этилен-пропилен-диеновый сополимер EPDM 538 | 125 | ML 1 + 4 |

8 | Этилен-пропилен-диеновый сополимер EPDM 6505 | 125 | ML 1 + 4 |

9 | Бутадиен-стирольный маслонаполненный каучук с техническим углеродом SBR 1848 | 100 | ML 1 + 4 |

10 | Бутадиен-стирольный маслонаполненный каучук с техническим углеродом SBR 1815 | 100 | ML 1 + 4 |

Программа 3 - Каучуки для оценки прецизионности метода определения релаксации напряжения | |||

1 | Бутилкаучук IIR, IRM 241а | 100 | ML 1 + 8, 2m SR |

2 | Натуральный каучук SMR L | 100 | ML 1 + 4, 2m SR |

3 | Бутадиен-стирольный каучук SBR 1500, SRM 386j | 100 | ML 1 + 4, 2m SR |

4 | Этилен-пропилен-диеновый сополимер EPDM 7006 | 125 | ML 1 + 4, 2m SR |

5 | Этилен-пропилен-диеновый сополимер EPDM 70A | 125 | ML 1 + 4, 2m SR |

Программа 4 - Резиновые смеси для оценки прецизионности метода определения характеристик подвулканизации | |||

1 | Смесь на основе бутадиен-стирольного каучука SBR 1505, вальцованная, по ГОСТ Р 54555 | 150 | Малый |

2 | Смесь на основе бутадиен-стирольного каучука SBR 1500, вальцованная, по ГОСТ Р 54555 | 150 | Малый |

3 | Смесь на основе бутадиен-стирольного каучука SBR 1849, вальцованная, по [6] | 150 | Большой |

4 | Смесь на основе бутадиен-стирольного каучука SBR 3651, вальцованная, по [6] | 150 | Большой |

13.4.1 Такая прецизионность описана как прецизионность типа 1, хотя в некоторых случаях до испытания проводилось вальцевание в соответствии с разделом 7 настоящего стандарта.

13.4.2 В определении вязкости по Муни по программе 1 участвовали 15 лабораторий, в каждой из которых испытывали семь различных вальцованных и невальцованных каучуков (материалов) - по два разных дня на каждый материал.

13.4.3 По программе 2 в испытаниях участвовали 12 лабораторий, в каждой из которых определяли вязкость по Муни трех разных каучуков (материалов) в каждый из двух дней как с вальцеванием, так и без него.

13.4.4 Испытания IRM 241b, проведенные в 21 лаборатории в 1997 г., были частью его квалификационных испытаний в качестве промышленного контрольного материала (IRM). Результаты этих испытаний при температурах 125°С и 100°С представлены в таблице 3.

13.5 Межлабораторные испытания по оценке прецизионности измерения релаксации напряжения в полимерах проводились по программе 3 в 1996 г. Это была программа оценки прецизионности типа 1, по ней все образцы были приготовлены в одной лаборатории, затем испытаны без предварительного вальцевания.

13.5.1 При выполнении программы 3 испытания по определению релаксации напряжений проводили 10 лабораторий сразу после определения вязкости по Муни, используя 5 каучуков (материалов) в каждый из двух дней.

13.6 В 1982 г. была проведена программа 4 межлабораторных испытаний по оценке прецизионности метода определения характеристик подвулканизации. При этом также определялась прецизионность типа 1: все смеси для испытания были приготовлены в одной лаборатории по методам, изложенным в ГОСТ Р 54555 и [6].

13.7 В настоящем разделе приведены результаты определения прецизионности и систематической погрешности данного метода испытаний, полученные отдельно для вязкости по Муни (раздел 10), релаксации напряжения (раздел 11) и для характеристик подвулканизации (раздел 12). В таблицах 3 и 4 представлены результаты для раздела 10, в таблице 5 - для раздела 11, в таблице 6 - для раздела 12.

13.7.1 В программе 4 принимали участие 11 лабораторий по определению характеристик подвулканизации, в каждой из них испытывалось по четыре резиновых смеси (материала) в каждый из двух дней.

13.8 Во всех программах результат испытания представляет собой значение, полученное на основании одного измерения или определения с помощью вискозиметра Муни.

(Измененная редакция, Изм. N 1).

13.9 Оценка прецизионности определения вязкости по Муни для ненаполненных каучуков

В таблице 3 приведены показатели повторяемости и воспроизводимости результатов испытаний (а также соответствующие стандартные отклонения) для каучуков. Для всех каучуков, кроме единственного материала с минимальной вязкостью (бутадиенового каучука марки BR-220), прецизионность для невальцованных образцов лучше по сравнению с вальцованными. Значения r и R зависят от типа каучука. Прецизионность, выраженная в процентах от средних значений (r) и (R), в основном не зависит от уровня вязкости.

(Измененная редакция, Изм. N 1).

13.10 Оценка прецизионности определения вязкости по Муни для маточных смесей, наполненных техническим углеродом

В таблице 4 приведены показатели повторяемости и воспроизводимости результатов испытаний (а также соответствующие стандартные отклонения) для двух маточных смесей, наполненных техническим углеродом.

Для этих материалов прецизионность для невальцованных образцов лучше по сравнению с вальцованными. Значения r и R зависят от типа материала. Прецизионность, выраженная в процентах от средних значений (r) и (R), в основном не зависит от уровни вязкости.

13.11 Прецизионность определения релаксации напряжений для каучуков и резиновых смесей

В таблице 5 приведены параметры повторяемости и воспроизводимости результатов испытаний (а также соответствующие стандартные отклонения) для испытанных каучуков. Значения r и R зависят от типа материала. Прецизионность, выраженная в процентах от средних значений (r) и (R), оказалась самой лучшей для материалов с самыми большими скоростями спада напряжения (высокими отрицательными значениями тангенса угла наклона кривой) и с самыми низкими значениями точек пересечения на графике.

13.10, 13.11 (Измененная редакция, Изм. N 1).

Таблица 3 - Прецизионность типа 1 определения вязкости по Муни для наполненных* каучуков

________________

* Текст документа соответствует оригиналу. - .

Материал | Средний уровень | Внутрилабораторная повторяемость | Межлабораторная воспроизводимость | ||||

Раздел А - Пробы, приготовленные без предварительного вальцевания | |||||||

Бутадиеновый каучук BR-220 | 41,0 | 0,244 | 0,691 | 1,69 | 0,785 | 2,222 | 5,42 |

Бутадиен-стирольный каучук SBR 1712 | 44,8 | 0,731 | 2,067 | 4,61 | 1,043 | 2,950 | 6,58 |

Хлорпреновый каучук CR-S3 | 54,3 | 0,664 | 1,880 | 3,46 | 1,045 | 2,958 | 5,45 |

Этилен-пропилен-диеновый сополимер EPDM 6505 | 53,0 | 0,358 | 1,012 | 1,91 | 1,449 | 4,100 | 7,73 |

Бутадиен-нитрильный каучук NBR-CLT | 66,6 | 0,618 | 1,748 | 2,62 | 1,362 | 3,854 | 5,78 |

Этилен-пропилен-диеновый сополимер EPDM 538 | 71,3 | 0,838 | 2,370 | 3,31 | 1,447 | 4,096 | 5,73 |

Натуральный каучук технически специфицированный TSR-20 | 96,0 | 0,769 | 2,176 | 2,27 | 1,136 | 3,214 | 3,35 |

Усредненное среднее значение | 61,0 | 0,637 | 1,802 | 2,95 | 1,448 | 4,098 | 6,72 |

IIR (IRM 241b), ML 1 + 8 (125°С) | 49,8 | 0,546 | 1,545 | 3,10 | 0,921 | 2,606 | 5,23 |

IIR (IRM 241b), ML 1 + 8 (100°C) | 72,5 | 0,637 | 1,803 | 2,49 | 1,493 | 4,225 | 5,83 |

Раздел В - Пробы, приготовленные с предварительным вальцеванием | |||||||

Бутадиеновый каучук BR-220 | 40,3 | 0,338 | 0,955 | 2,37 | 0,701 | 1,983 | 4,92 |

Бутадиен-стирольный каучук SBR 1712 | 47,4 | 1,135 | 3,212 | 6,77 | 1,925 | 5,447 | 11,49 |

Хлорпреновый каучук CR-S3 | 48,8 | 1,37 | 3,897 | 7,97 | 2,257 | 6,387 | 13,06 |

Этилен-пропилен-диеновый сополимер EPDM 6505 | 51,4 | 0,611 | 1,729 | 3,37 | 1,647 | 4,662 | 9,07 |

Бутадиен-нитрильный каучук NBR-CLT | 67,0 | 0,768 | 2,174 | 3,26 | 1,853 | 5,244 | 7,87 |

Этилен-пропилен-диеновый сополимер EPDM 538 | 70,9 | 1,493 | 4,224 | 6,15 | 2,275 | 6,437 | 9,37 |

Натуральный каучук технически специфицированный TSR-20 | 91,3 | 1,193 | 3,375 | 3,79 | 1,909 | 5,403 | 6,07 |

Усредненное среднее значение | 596 | 1,063 | 3,009 | 5,05 | 1,862 | 5,268 | 8,84 |

Невальцованный этилен-пропилен-диеновый сополимер EPDM 538 (измельченный в крошку рыхлый материал) - образцы для испытаний приготовлены прессованием в течение 5 мин при температуре 100°С с последующим вырубанием. Примечание - Использованы следующие обозначения: | |||||||

Таблица 4 - Прецизионность типа 1 определения вязкости по Муни для маточных смесей, наполненных техническим углеродом

Материал | Средний уровень | Внутрилабораторная повторяемость | Межлабораторная воспроизводимость | ||||

Раздел А - Пробы, приготовленные без предварительного вальцевания | |||||||

Бутадиен-стирольный каучук SBR 1848 | 120,8 | 2,268 | 6,419 | 5,31 | 5,178 | 14,652 | 12,13 |

Бутадиен-стирольный каучук SBR 1815 | 986 | 1,171 | 3,312 | 3,36 | 2,534 | 7,170 | 7,27 |

Раздел В - Пробы, приготовленные с предварительным вальцеванием | |||||||

Бутадиен-стирольный каучук SBR 1848 | 74,6 | 2,791 | 7,897 | 10,59 | 5,433 | 15,376 | 20,61 |

Бутадиен-стирольный каучук SBR 1815 | 61,0 | 1,667 | 4,718 | 7,74 | 4,169 | 11,797 | 19,34 |

Примечание - Использованы следующие обозначения: | |||||||

13.12 Оценка прецизионности определения характеристик подвулканизации по Муни

13.12.1 Для определения характеристик подвулканизации по Муни были приготовлены четыре резиновые смеси, указанные в таблице 2. В этой таблице также приведены сведения о составе образцов и размере ротора. Характеристики подвулканизации всех образцов определяли при температуре 150°С.

13.12.2 В таблице 6 приведены результаты повторяемости и воспроизводимости результатов испытания (а также соответствующие стандартные отклонения) характеристик подвулканизации по Муни - минимальной вязкости, времени подвулканизации и индекса вулканизации. Для всего диапазона значений параметров (уровней) по мере роста среднего уровня отмечена тенденция роста показателей повторяемости и воспроизводимости и

соответственно. Никакого выраженного увеличения

и

не наблюдалось.

13.13 Систематическая погрешность

В терминологии, относящейся к методам испытаний, систематическая погрешность представляет собой разность между средним значением результата испытания и эталонным (или истинным) значением определяемого параметра. Для приведенных в настоящем стандарте методов испытания не существует эталонных значений, т.к. значения рассматриваемых параметров определяют только приведенными методами. Поэтому систематическая погрешность не может быть определена.

Таблица 5 - Прецизионность типа 1 определения релаксации напряжения

Материал | Средний уровень | Внутрилабораторная повторяемость | Межлабораторная воспроизводимость | ||||

Раздел А - Угол наклона графика релаксации напряжений (условные единицы вязкости по Муни-мин) | |||||||

Натуральный каучук SMR L (NR) | -0,1810 | 0,0059 | 0,0168 | 9,28 | 0,0114 | 0,032 | 17,79 |

Бутадиен-стирольный каучук SBR 1500 (SRM 386j) | -0,3582 | 0,0042 | 0,0120 | 3,35 | 0,0143 | 0,041 | 11,36 |

Изобутилен-изопреновый каучук IIR (Бутилкаучук lRM 241a) | -0,5081 | 0,0067 | 0,0189 | 3,72 | 0,0178 | 0,050 | 9,92 |

Этилен-пропилен-диеновый сополимер EPDM 70A | -0,5385 | 0,0098 | 0,0280 | 5,29 | 0,0370 | 0,105 | 19,52 |

Этилен-пропилен-диеновый сополимер EPDM 7006 | -0,9561 | 0,0680 | 0,1940 | 20,29 | 0,2060 | 0,584 | 61,00 |

Раздел В - Отрезок кривой на графике релаксации напряжения (в условных единицах вязкости по Муни) | |||||||

Натуральный каучук SMR L (NR) | 69,97 | 0,749 | 2,120 | 3,03 | 2,849 | 8,060 | 11,53 |

Бутадиен-стирольный каучук SBR 1500 (SRM 386j) | 31,70 | 1,192 | 3,370 | 10,63 | 1,630 | 4,620 | 14,55 |

Изобутилен-изопреновый каучук IIR (Бутилкаучук IRM 241а) | 56,02 | 0,855 | 2,240 | 4,32 | 1,608 | 4,560 | 8,12 |

Этилен-пропилен-диеновый сополимер EPDM 70A | 29,21 | 0,758 | 2,150 | 7,36 | 1,410 | 3,980 | 13,66 |

Этилен-пропилен-диеновый сополимер EPDM 7006 | 18,36 | 1,640 | 4,630 | 25,22 | 3,326 | 9,410 | 51,23 |

Примечание - Использованы следующие обозначения: | |||||||

Таблица 6 - Прецизионность типа 1 определения характеристик подвулканизации по Муни

Материал | Условия испытания | Внутрилабораторная повторяемость | Межлабораторная воспроизводимость | |||||

Средний уровень | ||||||||

Часть А - Минимальная вязкость, условные единицы вязкости по Муни | ||||||||

Бутадиен-стирольный каучук SBR 1505 | Малый ротор | 21,6 | 0,346 | 0,979 | 4,53 | 0,931 | 2,635 | 12,20 |

Бутадиен-стирольный каучук SBR 1500 | Малый ротор | 25,2 | 0,282 | 0,798 | 3,17 | 0,934 | 2,643 | 10,49 |

Бутадиен-стирольный каучук SBR 1849 | Большой ротор | 27,1 | 0,460 | 1,302 | 4,80 | 0,803 | 2,725 | 10,06 |

Бутадиен-стирольный каучук SBR 3651 | Большой ротор | 37,7 | 0,547 | 1,548 | 4,11 | 1,065 | 3,014 | 7,99 |

Усредненные средние значения | 27,9 | 0,421 | 1,192 | 4,27 | 0,938 | 2,654 | 9,51 | |

Часть В - Продолжительность предварительной вулканизации, мин | ||||||||

Бутадиен-стирольный каучук SBR 1505 | Малый ротор, | 8,1 | 0,177 | 0,501 | 6,18 | 0,821 | 2,323 | 28,68 |

Бутадиен-стирольный каучук SBR 1500 | Малый ротор, | 8,2 | 0,221 | 0,625 | 7,63 | 0,983 | 2,782 | 33,93 |

Бутадиен-стирольный каучук 3651 | Большой ротор, | 8,2 | 0,289 | 0,818 | 9,97 | 0,967 | 2,737 | 33,37 |

Бутадиен-стирольный каучук SBR 1849 | Большой ротор, | 9,2 | 0,220 | 0,623 | 6,77 | 0,898 | 2,540 | 27,62 |

Усредненные средние значения | 8,43 | 0,230 | 0,652 | 7,73 | 0,920 | 2,602 | 30,87 | |

Часть С - индекс вулканизации, мин | ||||||||

Бутадиен-стирольный каучук SBR 1505 | Малый ротор, | 1,98 | 0,088 | 0,249 | 12,58 | 0,145 | 0,410 | 20,72 |

Бутадиен-стирольный каучук SBR 3651 | Большой ротор, | 2,29 | 0,073 | 0,206 | 8,97 | 0,207 | 0,586 | 25,58 |

Бутадиен-стирольный каучук SBR 1849 | Большой ротор, | 2,56 | 0,190 | 0,538 | 21,02 | 0,364 | 1,030 | 40,24 |

Бутадиен-стирольный каучук SBR 1500 | Малый ротор, | 2,63 | 0,122 | 0,345 | 13,13 | 0,249 | 0,705 | 26,79 |

Усредненные средние значения | 2,37 | 0,127 | 0,359 | 15,16 | 0,254 | 0,719 | 30,35 | |

Примечание - Использованы следующие обозначения: | ||||||||

Библиография*

_______________

* Слово "Библиография" в бумажном оригинале выделено курсивом. - .

[1] | ИСО 289 | Невулканизованная резина. Испытания с использованием вискозиметра со сдвиговым диском. |

(ISO 289 | Rubber, unvulcanized - Determinations using the shearing disk viscometer. | |

[2] | АСТМ Д 1485-2007 | Практические указания по испытаниям резин из натурального каучука. Отбор и подготовка проб |

(ASTM D 1485-2007 | Practice for rubber from natural sources - Sampling and sample preparation) | |

[3] | АСТМ Д 1418-2006 | Практические указания по испытаниям каучуков и латексов. Номенклатура |

(ASTM D 1418-2006 | Practice for rubber and rubber latices - Nomenclature) | |

[4] | АСТМ Д 1349-2007 | Руководство по каучукам. Стандартные температуры испытания |

(ASTM D 1349-2007 | Practice for Rubber - Standard temperatures for testing) | |

[5] | АСТМ Д 4483-2005 | Оценка точности методов испытаний на предприятиях - изготовителях резин и технического углерода |

(ASTM D 4483-2005 | Standard practice for evaluating precision for test method standards in the rubber and carbon black manufacturing industries) | |

[6] | АСТМ Д 3186-2007 | Методы испытаний каучуков. Оценка свойств бутадиен-стирольных каучуков, в том числе их смесей с техническим углеродом и с техническим углеродом и маслами |

(ASTM D 3186-2007 | Test methods for rubber - Evaluation of SBR (styrene-butadiene rubber) mixed with carbon black or carbon black and oil) |

УДК 678:620.17:006.354 | ОКС 83.040.10 | Л69 | ОКСТУ 2509 |

Ключевые слова: каучуки, резиновая смесь, характеристики подвулканизации, вязкость по Муни, релаксация напряжения | |||

Электронный текст документа

и сверен по:

, 2018