МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС) INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ГОСТ 34058— 2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Инженерные сети зданий и сооружений внутренние

МОНТАЖ И ПУСКОВАЯ НАЛАДКА, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ИСПАРИТЕЛЬНЫХ И КОМПРЕССОРНОКОНДЕНСАТОРНЫХ БЛОКОВ БЫТОВЫХ СИСТЕМ КОНДИЦИОНИРОВАНИЯ

Правила и контроль выполнения работ

Издание официальное

Москва Российский институт стандартизации 2021

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Союзом «ИСЗС-Монтаж», Техническим комитетом по стандартизации ТК 400 «Производство работ в строительстве. Типовые технологические и организационные процессы»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2021 г. № 141-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета н да рт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 ноября 2021 г. № 1500-ст межгосударственный стандарт ГОСТ 34058—2021 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2021 г.

5 ВЗАМЕН ГОСТ 34058—2017

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «РСТ», 2021

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Общие положения

6 Монтажные работы

6.1 Общие требования к выполнению монтажных работ

6.2 Подготовительные работы

6.3 Монтаж испарительного и компрессорно-конденсаторного блоков

6.4 Монтаж трубопроводов холодильного контура

6.5 Монтаж трубопроводов системы удаления конденсата

6.6 Монтаж системы электропитания и управления

7 Пусконаладочные работы

7.1 Общие требования к выполнению пусконаладочных работ

7.2 Подготовительные работы

7.3 Проведение испытаний

7.4 Комплексная наладка

8 Общие положения при выполнении технического обслуживания, дефектовочных работ и ремонтных работ

9 Правила выполнения технического обслуживания

9.1 Подготовительные работы

9.2 Внешний осмотр бытовой системы кондиционирования

9.3 Очистка от загрязнений бытовой системы кондиционирования

9.4 Проверка работы бытовой системы кондиционирования в основных режимах

9.5 Контроль эксплуатационных параметров

10 Правила выполнения ремонтных работ

10.1 Дефектовочные работы

10.2 Ремонтные работы на месте установки системы кондиционирования

10.3 Ремонтные работы компрессорно-конденсаторного блока в удаленной мастерской

10.4 Требования к компрессорно-конденсаторным блокам, выпускаемым из ремонта

10.5 Монтаж выпущенного из ремонта компрессорно-конденсаторного блока

11 Контроль выполнения работ

Приложение А (рекомендуемое) Форма акта приемки объекта (помещения) под монтаж

Приложение Б (рекомендуемое) Инструмент, оборудование и принадлежности

Приложение В (рекомендуемое) Технологические операции, подлежащие контролю при проведении монтажных работ по установке испарительного и компрессорноконденсаторного блоков бытовой системы кондиционирования воздуха

Приложение Г (обязательное) Карта неисправностей бытовых систем кондиционирования и способов их обнаружения/устранения на месте установки бытовой системы кондиционирования

Библиография

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Инженерные сети зданий и сооружений внутренние

МОНТАЖ И ПУСКОВАЯ НАЛАДКА, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ИСПАРИТЕЛЬНЫХ И КОМПРЕССОРНО-КОНДЕНСАТОРНЫХ БЛОКОВ БЫТОВЫХ СИСТЕМ КОНДИЦИОНИРОВАНИЯ

Правила и контроль выполнения работ

Internal buildings and structures utilities. Mounting and start-up adaptive control, maintenance and repair of air-conditioning evaporative and condensing units. Regulations and monitoring

Дата введения — 2021—12—01

1 Область применения

Настоящий стандарт распространяется на испарительные и компрессорно-конденсаторные блоки бытовых систем кондиционирования воздуха в зданиях и сооружениях любого назначения и устанавливает правила выполнения работ по их монтажу и пусковой наладке, техническому обслуживанию и ремонту.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.021 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений массы

ГОСТ 8.398 Государственная система обеспечения единства измерений. Приборы для измерения твердости металлов и сплавов. Методы и средства поверки

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.233 (ИСО 5149:1993) Система стандартов безопасности труда. Системы холодильные холодопроизводительностью свыше 3,0 кВт. Требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.087 Система стандартов безопасности труда. Строительство. Каски строительные. Технические условия

ГОСТ 21.704 Система проектной документации для строительства. Правила выполнения рабочей документации наружных сетей водоснабжения и канализации

Издание официальное

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 617 Трубы медные и латунные круглого сечения общего назначения. Технические условия

ГОСТ 1077 Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 1508—78 Кабели контрольные с резиновой и пластмассовой изоляцией. Технические условия

ГОСТ 1811 Трапы для систем канализации зданий. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоро-меры. Общие технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 3262 Трубы стальные водогазопроводные. Технические условия

ГОСТ 6376 Анемометры ручные со счетным механизмом. Технические условия

ГОСТ 7338 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8734 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9293 (ИСО 2435—73) Азот газообразный и жидкий. Технические условия

ГОСТ 9416 Уровни строительные. Технические условия

ГОСТ 10299 Заклепки с полукруглой головкой классов точности В и С. Технические условия

ГОСТ 10434 Соединения контактные электрические. Классификация. Общие технические требования

ГОСТ 10704 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 11446 Перфораторы переносные. Хвостовики буровых штанг и гнезда для них. Типы и размеры

ГОСТ 11650 Винты самонарезающие с полукруглой головкой и заостренным концом для металла и пластмассы. Конструкция и размеры

ГОСТ 14918 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 14953 Зенковки конические. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17187 (IEC 61672-1:2002) Шумомеры. Часть 1. Технические требования

ГОСТ 17199 Отвертки слесарно-монтажные. Технические условия1

ГОСТ 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 17325 Пайка и лужение. Основные термины и определения

ГОСТ 17375 (ИСО 3419—81) Детали трубопроводов бесшовные приварные из углеродистой и

низколегированной стали. Отводы крутоизогнутые типа 3D (R около 1,5 DN). Конструкция

ГОСТ 18124 Листы хризотилцементные плоские. Технические условия

ГОСТ 19104 Соединители низкочастотные на напряжение до 1500 В цилиндрические. Основные параметры и размеры

ГОСТ 19249—73 Соединения паяные. Основные типы и параметры

ГОСТ 19738 Припои серебряные. Марки

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 22261—94 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 22270 Системы отопления, вентиляции и кондиционирования. Термины и определения

ГОСТ 22689 Трубы и фасонные части из полиэтилена для систем внутренней канализации. Технические условия

ГОСТ 24393 Техника холодильная. Термины и определения

ГОСТ 25005 Оборудование холодильное. Общие требования к назначению давлений

ГОСТ 25032 Средства грузозахватные. Классификация и общие технические требования

ГОСТ 25154 Зажимы контактные наборные с плоскими выводами. Конструкция, основные параметры и размеры

ГОСТ 25573 Стропы грузовые канатные для строительства. Технические условия

ГОСТ 26411 Кабели контрольные. Общие технические условия

ГОСТ 26887 Площадки и лестницы для строительно-монтажных работ. Общие технические условия

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 28517 Контроль неразрушающий. Масс-спектрометрический метод течеискания. Общие требования

ГОСТ 28564 Машины и агрегаты холодильные на базе компрессоров объемного действия. Методы испытаний

ГОСТ 29091 Горелки ручные газовоздушные инжекторные. Технические требования и методы испытаний

ГОСТ 30012.1 (МЭК 60051-1—97) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 1. Определения и основные требования, общие для всех частей

ГОСТ 30331.1 (IEC 60364-1:2005) Электроустановки низковольтные. Часть 1. Основные положения, оценка общих характеристик, термины и определения

ГОСТ 30494 Здания жилые и общественные. Параметры микроклимата в помещениях

ГОСТ 30547 Материалы рулонные кровельные и гидроизоляционные. Общие технические условия

ГОСТ 31996 Кабели силовые с пластмассовой изоляцией на номинальное напряжение 0,66; 1 и 3 кВ. Общие технические условия

ГОСТ 32415 Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия

ГОСТ 32489 Пояса предохранительные строительные. Общие технические условия

ГОСТ 34059—2017 Инженерные сети зданий и сооружений внутренние. Устройство систем отопления, горячего и холодного водоснабжения. Общие технические требования

ГОСТ 34060 Инженерные сети зданий и сооружений внутренние. Испытание и наладка систем вентиляции и кондиционирования воздуха. Правила проведения и контроль выполнения работ

ГОСТ EN 378-1—2014 Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 1. Основные требования, определения, классификация и критерии выбора

ГОСТ 60335-2-40—2016 Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-40. Частные требования к электрическим тепловым насосам, воздушным кондиционерам и осушителям

ГОСТ IEC 61010-2-033 Безопасность электрических контрольно-измерительных приборов и лабораторного оборудования. Часть 2-033. Частные требования к портативным мультиметрам и другим измерительным приборам для бытового и профессионального применения, обеспечивающим измерение сетевого напряжения

ГОСТ IEC 60335-2-40—2016 Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-40. Частные требования к электрическим тепловым насосам, воздушным кондиционерам и осушителям

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 22270, ГОСТ 24393, ГОСТ 30331.1, а также следующие термины с соответствующими определениями:

3.1 антивандальная защита: Конструкция, обеспечивающая защиту компрессорно-конденсаторного блока и межблочных коммуникаций бытовой системы кондиционирования от деструктивных действий третьих лиц.

Примечание — Антивандальная защита может выполнять функции защитного козырька.

3.2 бытовая система кондиционирования: Стационарно установленный, местный автономный раздельный кондиционер воздуха с холодопроизводительностью до 7 кВт, состоящий из внутреннего испарительного блока и наружного компрессорно-конденсаторного блока, соединенных между собой трубопроводами и электрическим кабелем.

3.3 виброопора (виброизолятор): Устройство, применяемое в качестве упругого элемента в опорном виброизолирующем основании вентиляционного, компрессорного, насосного и других видов вибрирующего инженерного оборудования.

3.4 дефектовочные работы: Комплекс процедур и мероприятий по выявлению причин неисправностей оборудования и приборов системы, приведших к выходу из строя, отказу отдельных функций или к снижению эффективности работы системы.

3.5 дренажный шланг: Гибкая, армированная снаружи и гладкая внутри, трубка, предназначенная для отвода конденсата из поддона испарительного блока за пределы помещения.

3.6 защитный козырек: Конструкция, обеспечивающая защиту компрессорно-конденсаторного блока и межблочных коммуникаций бытовой системы кондиционирования от возможных повреждений, в том числе атмосферных осадков.

3.7 зимний комплект: Комплект дополнительного оборудования, обеспечивающий эксплуатацию бытовой системы кондиционирования при отрицательных температурах наружного воздуха.

Примечание — В состав зимнего комплекта входят регулятор скорости вращения вентилятора, нагреватель картера компрессора и дренажный нагреватель.

3.8 испарительный блок: Часть системы кондиционирования, устанавливаемая внутри обслуживаемого помещения и обеспечивающая поддержание заданных параметров микроклимата в помещении.

3.9 капиллярная пайка: Пайка, при которой расплавленный припой заполняет паяльный зазор и удерживается в нем преимущественно поверхностным натяжением.

3.10 компрессорно-конденсаторный блок: Часть системы кондиционирования, размещаемая снаружи здания и предназначенная для подготовки жидкого хладагента высокого давления (давления конденсации), подаваемого в испарительный блок, установленный внутри обслуживаемого помещения.

3.11 конденсат: Влага, образующаяся при охлаждении воздуха на поверхности теплообменника, имеющего температуру ниже точки росы.

3.12 крепежное изделие: Деталь для образования соединения.

Примечание — В качестве крепежных изделий могут применяться болты, винты, шурупы, шпильки, гайки, шайбы, заклепки и их разновидности.

3.13 кронштейн: Консольная опорная конструкция, предназначенная для крепления компрессорно-конденсаторного блока на стене здания.

3.14 монтажная пластина: Деталь для фиксации испарительного блока бытовой системы кондиционирования, выполненная из листового металла с антикоррозионным покрытием.

3.15 пайка: Технологическая операция, применяемая для получения неразъемного соединения деталей путем введения между этими деталями расплавленного припоя.

3.16 припой: Материал, предназначенный для соединения деталей, имеющий более низкую температуру плавления, чем материал (материалы) соединяемых деталей.

3.17 пусковая наладка (пусконаладка): Комплекс работ, выполняемый после завершения монтажа систем на этапе ввода в эксплуатацию, с целью обеспечения соответствия работы оборудования и устройств систем параметрам, заданным в проектной документации.

3.18 система удаления конденсата: Оборудование, предназначенное для отвода конденсата до места его слива (например, в систему канализации здания).

3.19 холодильная система: Совокупность агрегатов и устройств, обеспечивающих производство, подачу и распределение холода, а также отвод избыточного тепла от холодильных установок.

3.20 хладагент (холодильный агент): Рабочая среда, циркулирующая в замкнутом контуре компрессионных и абсорбционных холодильных машин и установок, которая при низком давлении и температуре кипения поглощает теплоту от охлаждаемой среды, а при более высоком давлении и температуре конденсации выделяет теплоту охлаждающей среды.

3.21 холодильный контур: Часть холодильной установки, состоящая из замкнутой системы трубопроводов, агрегатов и арматуры, в которой циркулирует хладагент.

3.22 штроба (борозда): Канал для скрытой прокладки трубопровода холодильного контура, дренажного шланга и электрической проводки.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

Онар— наружный диаметр;

Рр— расчетное давление;

Ду — дистанционное управление;

НД — нормативный документ;

ПД — проектная документация;

ППР — проект производства работ;

РД — рабочая документация;

ТЗ — техническое задание;

ТО — техническое обслуживание;

ТОР — техническое обслуживание, дефектовочные и ремонтные работы;

УЗО — устройство защитного отключения;

ЭРВ — электронный регулирующий вентиль.

5 Общие положения

5.1 Бытовые системы кондиционирования воздуха предназначены для обеспечения:

- параметров микроклимата в обслуживаемом помещении в пределах оптимальных норм по техническому заданию на проектирование;

- параметров воздуха, требуемых для выполнения технологического процесса по ТЗ на проектирование;

- необходимых параметров микроклимата в пределах допустимых норм, когда они не могут быть обеспечены вентиляцией в теплый период года без применения искусственного охлаждения воздуха.

5.2 Выбор мощности (холодопроизводительности/теплопроизводительности) бытовой системы кондиционирования, типа испарительного блока, места и способа установки испарительного и компрессорно-конденсаторного блоков, места и способа прокладки трубопроводов холодильного контура и системы удаления конденсата, проводов системы электропитания и управления определяется следующими документами:

- ТЗ;

- РД-

5.3 В месте размещения испарительного блока необходимо предусмотреть свободное пространство для проведения монтажных и пусконаладочных работ, технического обслуживания и эксплуатации.

5.4 Для проведения работ по техническому обслуживанию следует предусматривать наличие ревизионных сервисных люков. Как правило, люки устанавливают в местах расположения блоков управления, подключения трубопроводов и замены воздушных фильтров. Габариты ревизионного люка должны обеспечивать возможность проведения технического обслуживания испарительных блоков.

5.5 Тип и сечение воздуховодов, обеспечивающих воздухообмен в обслуживаемых помещениях, следует применять в соответствии с РД.

5.6 Воздухообмен в обслуживаемом помещении при использовании испарительного блока канального типа следует обеспечивать через гибкие или жесткие теплоизолированные воздуховоды.

Допускается использование одного испарительного блока канального типа для обслуживания нескольких помещений одинакового назначения через сеть воздуховодов.

Не допускается объединять в сеть воздуховоды, обслуживающие помещения с разными категориями по взрывопожарной и пожарной опасности.

5.7 Внутри воздуховодов, а также снаружи на расстоянии менее 100 мм от их стенок не допускается размещение газопроводов и трубопроводов с горючими веществами, кабелей, электропроводки и канализационных трубопроводов.

Не допускается пресечение воздуховодов этими коммуникациями.

5.8 Климатическое исполнение компрессорно-конденсаторных блоков должно соответствовать ПД, определяющей условия эксплуатации (расчетные параметры Б) и категории размещения оборудования по ГОСТ 15150.

При расчетной температуре воздуха минус 40 °C и ниже требуется согласование возможности эксплуатации с предприятием-изготовителем.

5.9 Для бытовой системы кондиционирования согласно РД и ППР должны быть предусмотрены:

- трубопроводы, предназначенные для циркуляции хладагента в газообразном и жидком агрегатном состоянии по холодильному контуру (далее — трубопроводы холодильного контура);

- трубопроводы для удаления конденсата.

5.10 В качестве трубопроводов холодильного контура применяют преимущественно медные круглые бесшовные холоднокатаные трубы (поставляются в бухтах или прямых отрезках) с состоянием твердости: мягкие (М), полутвердые (П), твердые (Т) (классификация по ГОСТ 617).

Медные трубопроводы следует хранить на объекте выполнения монтажа с заглушенными концами, защищенными от пыли, механических повреждений, воздействия влаги и активных химических веществ.

5.11 Внешние диаметры трубопроводов холодильного контура должны соответствовать размерам соединительных штуцеров испарительного и компрессорно-конденсаторного блоков согласно технической документации предприятия-изготовителя и РД.

5.12 Толщина стенок трубопроводов холодильного контура зависит от марки используемого хладагента и должна обеспечивать прочность и герметичность трубопроводов с учетом 7.3.5.1—7.3.5.8.

5.13 Система удаления конденсата должна обеспечивать отведение конденсата от испарительного блока в соответствии с РД и технической документацией предприятия-изготовителя, в том числе трубы, арматура, оборудование и материалы, применяемые при монтаже системы удаления конденсата.

5.14 Для системы удаления конденсата применяют:

- трубы стальные водогазопроводные оцинкованные и неоцинкованные по ГОСТ 3262;

- трубы стальные электросварные прямошовные по ГОСТ 10704;

- трубы стальные бесшовные холоднодеформированные по ГОСТ 8734;

- трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления по ГОСТ 32415;

- трубы полиэтиленовые канализационные по ГОСТ 22689;

- шланги дренажные гофрированные и армированные.

5.15 Внутренний диаметр трубопроводов системы удаления конденсата должен соответствовать РД, а также требованиям технической документации предприятия-изготовителя.

5.16 Стояк системы удаления конденсата должен иметь диаметр, учитывающий по РД расчетный расход сточной жидкости, наибольший диаметр поэтажного отвода трубопровода и угол его присоединения к стояку.

5.17 Персонал монтажной организации должен иметь квалификацию, подтвержденную действующими документами по электробезопасности, пожаробезопасности, работам на высоте, такелажным работам, работам с пластиковыми трубопроводами, а также пройти инструктаж, необходимый для производства работ, и иметь средства индивидуальной защиты по ГОСТ 12.4.011.

5.18 Подъемно-транспортное оборудование, применяемое при проведении погрузочно-разгрузочных и такелажных работ, должно соответствовать требованиям ГОСТ 12.2.003, правилам безопасной эксплуатации грузоподъемных кранов, а также требованиям безопасности, изложенным в технической документации на оборудование.

5.19 Грузозахватные средства и грузовые стропы должны удовлетворять требованиям ГОСТ 25032 и ГОСТ 25573.

5.20 Строповку оборудования должен осуществлять квалифицированный персонал в соответствии с требованиями предприятия-изготовителя. Расстроповку оборудования, установленного в проектное положение, осуществляют после его крепления по временной или постоянной схеме.

5.21 Требования безопасного выполнения работ

5.21.1 Обязательными условиями для обеспечения безопасности при выполнении технического обслуживания и ремонта (ТОР) являются:

а) документально подтвержденный профессиональный уровень исполнителя работ и его знание требований безопасности;

б) наличие нормативных документов по ремонту, инструкций по безопасности, утвержденных в установленном порядке, а также государственных стандартов безопасности труда;

в) наличие поверенных или калиброванных средств измерений, указанных в приложении Б (или их аналоги), обеспечивающих метрологическую точность, достоверность измерений, надежность испытаний.

г) наличие комплекта инструментов и аттестованного технологического оборудования, необходимого для безопасного выполнения работ (инструмент, оборудование, принадлежности, используемые при ТОР, приведены в приложении Б).

5.21.2 При выполнении ТОР, связанных с демонтажом (монтажом) компрессора, фильтра-осушителя холодильного агента, испарителя, конденсатора, капиллярной трубки или ЭРБ, 4-ходового клапана, требуется провести разгерметизацию холодильного контура. Для этого необходимо выполнить отбор холодильного агента. Удаление хладагента следует проводить в соответствии с требованиями ГОСТ IEC 60335-2-40—2016, приложение DD.9, и технической документацией завода-изготовителя:

- в утилизационную емкость через сервисный порт с помощью станции утилизации хладагента;

- в баллон для сбора холодильного агента станции сбора и рекуперации холодильного агента.

Выпуск (стравливание) холодильного агента в атмосферу запрещается.

5.21.3 После каждой заправки и опорожнения холодильного контура бытовой системы кондиционирования перед выполнением пайки или других огневых работ помещение, в котором установлен испарительный блок, должно быть очищено от загрязненного воздуха методом залпового проветривания в течение не менее 15 мин.

5.21.4 При выполнении ТОР, связанных с разгерметизацией холодильного контура бытовой системы кондиционирования, запрещается курение, приготовление пищи на открытом огне, а также использование нагревательных и отопительных приборов с открытыми высокотемпературными нагревательными элементами.

5.21.5 В случае возникновения опасных условий, вызывающих реальную угрозу жизни и здоровью людей (утечка хладагента в помещение и др.), необходимо прекратить ТОР, предпринять меры для вывода людей из опасной зоны, устранить причины возникновения опасности, после чего возобновить ТОР.

5.21.6 При выполнении в рамках ТОР электромонтажных работ, а также работ, связанных с измерением электрических параметров бытовой системы кондиционирования, следует руководствоваться требованиями национальных нормативных документов по электробезопасности, а также инструкциями по эксплуатации предприятия — изготовителя бытовой системы кондиционирования.

5.21.7 Выполнение в рамках ТОР работ по замеру сопротивления изоляции следует выполнять с помощью мегаомметра на 500—1000 В по ГОСТ 22261. Электрические инструменты, измерительные приборы и другая используемая электроаппаратура, требующие подключения к электросети помещения (далее — аппаратура), должны быть заземлены или подключены к электросети помещения через устройство защитного отключения с током срабатывания не более 30 мА.

5.21.8 В случае невозможности заземления или подключения аппаратуры через УЗО при проведении ТОР по месту эксплуатации бытовой системы кондиционирования допускается выполнение электромонтажных работ с использованием изолированной площадки (диэлектрического коврика), удаленной от аппаратуры, находящейся под напряжением, и устройств с естественным заземлением (газовые плиты, радиаторы отопления, водопроводные краны и т. д.).

5.21.9 При выполнении работ без подмостей на высоте 2 м и выше, а также верхолазных работ на высоте более 5 м необходимо использовать индивидуальные предохранительные пояса в соответствии с ГОСТ 32489, обувь с нескользящей подошвой и защитную каску в соответствии с ГОСТ 12.4.087.

5.21.10 ТОР следует выполнять в дневное (светлое) время суток. При неблагоприятных метеоусловиях (осадки, ветер более 10 м/с, гроза, пылевая буря и др.) выполнение работ в компрессорно-конденсаторном блоке запрещается.

5.21.11 Пожарная безопасность при проведении ТОР должна обеспечиваться организационнотехническими мероприятиями, предусмотренными ГОСТ 12.1.004 и национальными законами о пожарной безопасности.

5.21.12 Монтажные и пусконаладочные работы следует проводить в соответствии с ПД и РД, технической документацией предприятия — изготовителя оборудования, а также с требованиями по работе с горючими хладагентами по ГОСТ IEC 60335-2-40—2016, приложения DD 3.1—DD 3.9.

6 Монтажные работы

6.1 Общие требования к выполнению монтажных работ

6.1.1 Выполнение работ по монтажу бытовой системы кондиционирования необходимо осуществлять в соответствии с требованиями ТЗ, РД с отметкой «К производству работ», утвержденными ППР, технической документацией предприятия-изготовителя и настоящего стандарта.

6.1.2 Монтаж бытовой системы кондиционирования включает:

- подготовительные работы по 6.2;

- монтаж испарительного и компрессорно-конденсаторного блоков по 6.3;

- монтаж трубопроводов холодильного контура по 6.4;

- монтаж системы удаления конденсата по 6.5;

- монтаж системы электропитания и управления по 6.6.

6.2 Подготовительные работы

6.2.1 Перед выполнением монтажа необходимо изучить РД (при наличии замечаний внести предложения по доработке РД).

6.2.2 Разработать и утвердить ППР (по требованию заказчика).

Примечание — Примерный состав ППР:

1 Общие положения ППР, включая технические характеристики оборудования.

2 Технологическая карта производства работ по монтажу оборудования (системы кондиционирования, трубопроводов, тепловой изоляции, систем электропитания и управления).

3 Перечень технологического инвентаря, оборудования и инструментов, применяемых при монтажных работах.

4 Технологическая карта такелажных работ и график поставки оборудования и материалов.

5 График выполнения монтажных работ и движения рабочей силы.

6 Общие положения по электробезопасности и пожарной безопасности.

7 Перечень работ, требующих составления актов освидетельствования скрытых работ.

6 .2.3 Определить строительную готовность объекта (помещения) и осуществить его приемку по акту (приложение А).

6 .2.4 Осуществить транспортирование оборудования и материалов, в том числе:

- испарительных и компрессорно-конденсаторных блоков к месту монтажа в соответствии с требованиями манипуляционных знаков, расположенных на упаковке и технической документации предприятия-изготовителя по монтажу испарительных и компрессорно-конденсаторных блоков;

- трубопроводов системы удаления конденсата к месту монтажа в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Для труб длиной более 3 м транспортные средства определяют в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

6. 2.5 Осуществить приемку оборудования и материалов: принять испарительный и компрессорно-конденсаторный блоки под монтаж (провести внешний осмотр, визуально выявить отсутствие механических повреждений и мест явных утечек хладагента).

Примечание — Компрессорно-конденсаторный блок в соответствии с технической документацией предприятия-изготовителя должен быть поставлен под монтаж полностью заправленным хладагентом, а испарительный блок — заправленным газом-консервантом или без него.

6. 2.6 До начала монтажа медных трубопроводов холодильного контура необходимо:

а) очистить и просушить внутреннюю поверхность трубопроводов с помощью воздушного компрессора;

б) продуть трубопроводы сухим азотом и закрыть заглушками с обеих сторон;

в) разметить места крепления трубопроводов;

г) установить крепления трубопроводов (хомуты, траверсы, подвесы, лотки, монтажные короба и т. д.);

д) подготовить штробы (борозды), проемы и отверстия, установив в них гильзы и дополнительные крепления, для скрытой проводки трубопроводов;

е) распрямить трубопроводы из бухт в направлении, обратном навивке, не допуская растягивания бухт в осевом направлении;

ж) натянуть на трубопроводы трубчатый теплоизоляционный материал, контролируя при этом отсутствие воздушных зазоров между трубопроводом и теплоизоляционным материалом.

Примечание — Общая длина теплоизоляционного материала должна быть больше длины отрезка трубопровода.

6. 2.7 До начала монтажа трубопроводов системы удаления конденсата необходимо:

- разметить места крепления трубопроводов;

- установить крепления трубопроводов: хомуты, траверсы, подвесы, лотки, монтажные короба и т. д.;

- подготовить штробы (борозды), проемы и отверстия, установив в них гильзы и дополнительные крепления для скрытой проводки трубопроводов.

6. 2.8 Обеспечить возможность включения в электросеть электроинструментов, а также электросварочных аппаратов.

6.3 Монтаж испарительного и компрессорно-конденсаторного блоков

6.3.1 Испарительный блок бытовой системы кондиционирования следует размещать на внутренних поверхностях ограждений, перегородок и перекрытий обслуживаемого помещения с учетом следующих требований:

- скорость движения воздуха в обслуживаемой зоне помещения должна быть в пределах допустимых норм по ГОСТ 30494, ГОСТ 12.1.005;

- холодный воздух, выходящий из испарительного блока, не должен быть направлен на места с постоянным пребыванием людей;

- холодный воздух, выходящий из испарительного блока, не должен (в том числе в результате отражений) попадать на вход в теплообменник испарительного блока (запрет коротких контуров циркуляции);

- следует исключить размещение тепловыделяющих приборов, а также устройств беспроводной связи, управления и коммуникации, предметов интерьера и ценных вещей под испарительным блоком;

- следует исключить попадание прямых солнечных лучей на испарительный блок;

- следует исключить размещение в местах, не защищенных от механических и электромагнитных воздействий, влияния повышенной влажности и активных химических веществ (в том числе с высоким содержанием солей, рядом с термальными источниками с высоким содержанием серосодержащих газов, в местах с содержанием в окружающем воздухе паров машинного масла или других масел, органических растворителей).

Монтаж испарительного блока включает:

- монтаж опорных конструкций по 6.3.2—6.3.6;

- проход отверстий в ограждениях, перекрытиях и кровле здания по 6.3.7—6.3.8;

- установку испарительного блока по 6.3.9—6.3.20.

6.3.2 Выбор опорной конструкции (монтажных площадок, монтажных пластин, опор, кронштейнов и крепежных элементов) для монтажа испарительного блока определяется технической документацией предприятия-изготовителя, ТЗ и РД.

6.3.3 Разметку под опорные конструкции следует проводить в соответствии с требованиями технической документации предприятия-изготовителя, ТЗ, РД и ППР

6.3.4 Крепление опорных конструкций следует проводить, используя строительный уровень по ГОСТ 9416.

6.3.5 Крепежные элементы для фиксации бытовой системы кондиционирования должны соответствовать требованиям ГОСТ 11650 и/или национальных нормативных документов2.

6.3.6 Сверление дополнительных отверстий в опорных конструкциях запрещено.

6.3.7 Перед выполнением прохода отверстий, ниш, пазов, штроб и борозд в ограждении, перекрытии или кровле здания необходимо убедиться в отсутствии коммуникаций или арматуры систем горячего и холодного водоснабжения, газоснабжения, вентиляции или канализации в месте прохода.

6.3.8 В конструкциях толщиной более 1,5 м, в стенах из армированного бетона, а также при наличии жестких ограничений по допустимому уровню шума и вибраций от основного инструмента и оборудования в зоне проведения монтажных работ проход отверстий рекомендуется выполнять с использованием оборудования алмазного бурения.

6.3.9 Монтаж испарительного блока следует выполнять с учетом доступа к блокам управления, местам соединений трубопроводов холодильного контура и подключения системы удаления конденсата для обеспечения технического обслуживания блоков в период эксплуатации (см. 5.5).

При монтаже рекомендуется применять инструмент, перечисленный в приложении Б.

6.3.10 Монтаж испарительных блоков различного конструктивного исполнения следует проводить с учетом особенностей:

- испарительного блока кассетного типа по 6.3.11—6.3.13;

- испарительного блока настенного типа по 6.3.14—6.3.15;

- испарительного блока напольно-потолочного (универсального) типа по 6.3.16—6.3.17;

- испарительного блока канального типа по 6.3.19—6.3.21.

6.3.11 Монтаж испарительного блока кассетного типа выполняют за подвесными потолками, под перекрытиями обслуживаемого помещения. Нижнюю плоскость испарительного блока кассетного типа монтируют на уровне подвесного потолка, скрывающего корпус испарительного блока. Декоративную панель (входит в комплект поставки), закрывающую зазор между подвесным потолком и корпусом блока, крепят к испарительному блоку снизу.

6.3.12 Монтаж испарительного блока кассетного типа выполняют в следующей последовательности:

а) провести разметку под сверление отверстий для крепления шпилек (выполняют с помощью шаблона, входящего в комплект поставки);

б) просверлить отверстия под анкеры;

в) очистить отверстия от строительной пыли;

г) забить в отверстия анкеры (или дюбели);

д) ввернуть шпильки в анкеры, надеть шайбы и затянуть гайки;

е) завести шпильки в разрезы подвесных кронштейнов испарительного блока и зафиксировать его после проверки горизонтальности установки блока в каждой из четырех точек крепления в следующей последовательности: гайка, шайба, подвесной кронштейн, шайба, гайка, контргайка;

ж) провести фиксацию декоративной панели испарительного блока по окончании электрических подключений (см. 6.6) и проверки холодильного контура на прочность и герметичность (см. 7.3.5).

6.3.13 При монтаже испарительного блока кассетного типа контролируют:

а) горизонтальность установки испарительного блока (с помощью строительного уровня ГОСТ 9416);

б) межосевые расстояния между подвесными кронштейнами (шпильками) испарительного блока (проверяют рулеткой измерительной по ГОСТ 7502 на соответствие значениям, указанным в технической документации предприятия-изготовителя, РД или ППР).

Примечание — Межосевые расстояния между кронштейнами (шпильками) испарительного блока также являются межосевыми расстояниями при сверлении отверстий для анкеров;

в) расстояние (зазор) между испарительным блоком и подвесным потолком (проверяют рулеткой измерительной по ГОСТ 7502 на соответствие значениям, указанным в технической документации предприятия-изготовителя, РД или ППР);

г) величину перекрытия подвесного потолка декоративной панелью (проверяют рулеткой измерительной по ГОСТ 7502 на соответствие значениям, указанным в технической документации предприятия-изготовителя, РД или ППР);

д) расстояние от воздухораспределителей до пола, которое не должно превышать значений, заявленных в технической документации предприятия-изготовителя (проверяют рулеткой измерительной по ГОСТ 7502).

6.3.14 Монтаж испарительного блока настенного типа выполняют с помощью монтажной пластины, входящей в комплект поставки, в следующей последовательности:

- произвести разметку под сверление отверстий для крепления монтажной пластины (выполняют с помощью шаблона, входящего в комплект поставки);

- выполнить работы в соответствии с перечислениями б)— г) 6.3.12;

- приложить монтажную пластину к месту крепления и ввернуть болты в анкеры (шурупы или дюбели);

- затянуть болты (или шурупы) после проверки горизонтальности установки монтажной пластины по 6.3.15;

- опустить испарительный блок сверху вниз на монтажную пластину, совместив пазы на блоке с креплением на монтажной пластине, не фиксируя защелки;

- окончательную фиксацию испарительного блока провести после завершения электрических подключений (см. 6.6) и проверки холодильного контура на прочность и герметичность (см. 7.3.5), нажав на нижний край испарительного блока (при этом защелки фиксируют корпус испарительного блока).

6.3.15 Горизонтальность установки испарительного блока настенного типа проверяют в соответствии с перечислением а) 6.3.13.

6.3.16 Монтаж испарительных блоков напольно-потолочного (универсального) типа выполняют в горизонтальном положении: под потолками и перекрытиями, в том числе под подвесными потолками; в вертикальном положении: на полу, ограждениях и перегородках, предусмотренных РД в обслуживаемом помещении.

6.3.17 Последовательность выполнения монтажных работ:

- произвести разметку под сверление отверстий для крепления кронштейна, входящего в комплект поставки (выполняют с помощью шаблона, входящего в комплект поставки);

- выполнить работы в соответствии с перечислениями б)— г) 6.3.12;

- приложить кронштейн и ввернуть болты (или шурупы) в анкеры (или дюбели);

- затянуть болты (или шурупы) после проверки горизонтальности (вертикальности) установки кронштейна (с помощью строительного уровня по ГОСТ 9416);

- зафиксировать испарительный блок на кронштейне после проверки горизонтальности (вертикальности) установки.

6.3.18 Контроль выполнения монтажных работ осуществляют в соответствии с перечислениями а) и б) 6.3.13.

6.3.19 Монтаж испарительного блока канального типа выполняют за подвесными потолками, под перекрытиями обслуживаемого помещения. Снизу блок закрывают подвесным потолком разборным или неразборным. Если потолок неразборный — устанавливают ревизионный люк по 5.6.

6.3.20 Монтаж испарительного блока канального типа выполняют в следующей последовательности:

а) выполнить работы в соответствии с перечислениями а)—д) 6.3.12;

б) завести шпильки в разрезы подвесных кронштейнов испарительного блока и зафиксировать его после проверки уклона в сторону удаления конденсата (уровнем по ГОСТ 9416 в соответствии с технической документацией предприятия-изготовителя) в каждой из четырех точек крепления в следующей последовательности: гайка, шайба, подвесной кронштейн, шайба, гайка, контргайка;

в) присоединить адаптеры (изготавливаются из тонколистовой оцинкованной стали по ГОСТ 14918, ГОСТ 19904 для подключения теплоизолированных гибких (или жестких) воздуховодов со стороны нагнетания и всасывания воздуха):

- для крепления адаптеров к испарительному блоку канального типа необходимо использовать саморезы по ГОСТ 11650 или заклепки по ГОСТ 10299;

- при креплении учитывают возможность доступа к воздушному фильтру на стороне всасывания воздуха;

- для обеспечения герметичности соединения применяют силиконовые герметики, алюминиевую и армированную клейкие ленты;

г) проложить и закрепить воздуховоды, фасонные части воздуховодов, клапаны, шиберы, заслонки:

- для соединения жестких воздуховодов (прямых участков и фасонных изделий) применяют фланцевые и бесфланцевые соединения. Фланцы двух воздуховодов соединяют между собой, устанавливая между ними прокладку из резины, асбестовых шнуров, различного типа жгутов или других материалов. Фланцы стягивают с помощью резьбового соединения болт-гайка. Для обеспечения герметичности жестких воздуховодов и уменьшения потерь применяют силиконовые герметики, алюминиевую и армированную клейкие ленты;

- для соединения гибких воздуховодов необходимо использовать гильзы из оцинкованной стали по ГОСТ 14918, ГОСТ 19904. Герметичность соединения обеспечивают с помощью металлических ленточных хомутов с резьбовым замком, которые прижимают каждый из воздуховодов, надетых на стальную гильзу. Допускается применять перфорированную стальную ленту с зажимом по ГОСТ 14918, соблюдая при этом требования по классу герметичности воздуховодов в соответствии с ТЗ, РД и ППР;

- воздуховоды и элементы на стороне нагнетания испарительного блока покрывают теплоизоляционным материалом в соответствии с ТЗ, РД и ППР исходя из условия предотвращения конденсата (с учетом температурно-влажностных параметров окружающего воздуха);

- для выполнения теплоизоляции допускается применять теплоизоляционный материал на клейкой основе и без нее. При использовании клея необходимо руководствоваться рекомендациями предприятия-изготовителя устанавливаемого теплоизоляционного материала;

- при выполнении теплоизоляционных работ требуется контролировать плотное прилегание теплоизоляционного материала к поверхности воздуховодов и других элементов. Не допускается образование воздушных пустот (пузырей) во избежание выпадения и накопления конденсата с последующим отслоением теплоизоляционного материала;

д) установить воздухоприемные и воздухораспределительные устройства (решетки, диффузоры и т. д.), соединив их с воздуховодами нагнетания и всасывания.

6.3.21 При монтаже испарительного блока канального типа контролируют:

- уклон в сторону удаления конденсата (с помощью строительного уровня по ГОСТ 9416 на соответствие значениям, указанным в технической документации предприятия-изготовителя, РД или ППР);

- параметры в соответствии с перечислением б) 6.3.13.

6.3.22 Компрессорно-конденсаторный блок размещают преимущественно снаружи зданий:

а) на поверхности земли;

б) на ограждающих конструкциях (стенах) зданий;

в) на кровле зданий.

Примечание — Компрессорно-конденсаторный блок допускается размещать внутри зданий при обеспечении расхода и температуры воздуха через теплообменник компрессорно-конденсаторного блока в соответствии с требованиями технической документации предприятия-изготовителя.

Монтаж компрессорно-конденсаторного блока включает:

а) монтаж опорных конструкций по 6.3.2—6.3.6;

б) проход отверстий в ограждениях, перекрытиях и кровле здания по 6.3.7—6.3.8;

в) установку компрессорно-конденсаторного блока по 6.3.22—6.3.24.

6.3.23 Компрессорно-конденсаторный блок перевозить до места монтажа, поднимать и устанавливать в вертикальном положении следует с учетом требований ГОСТ 12.3.009 и ГОСТ EN 378-1—2014 (приложение СЗ).

6.3.24 Установка наружного компрессорно-конденсаторного блока должна производиться в пространстве (боксе), предотвращающем скапливание хладагента ниже места установки блока.

6.3.25 Для защиты от несанкционированного доступа посторонних лиц к компрессорно-конденсаторному блоку устанавливают специальное ограждение — антивандальную защиту.

6.3.26 С целью снижения передачи вибраций от компрессорно-конденсаторного блока к несущим конструкциям здания следует применять:

- штатные виброопоры предприятия-изготовителя;

- виброопоры других поставщиков без ухудшения технических характеристик;

- виброопоры из резиновых пластин по ГОСТ 7338.

6.3.27 Крепление компрессорно-конденсаторного блока над плоскостью кровли или земли следует устанавливать на высоте в соответствии с РД и ППР.

Для предохранения компрессорно-конденсаторного блока от попадания дождевой воды и удаления конденсата установить водоотводящие каналы и трапы по ГОСТ 1811.

6.3.28 Горизонтальность установки компрессорно-конденсаторного блока следует контролировать с помощью измерительного уровня по ГОСТ 9416.

6.3.29 Монтаж систем кондиционирования с агрессивными хладагентами (группы опасности хладагента А1, А2, В1 по ГОСТ EN 378-1—2014 (приложение Е)) следует выполнять с соблюдением дополнительных правил 6.3.29.1—6.3.29.4.

6.3.29.1 При установке испарительного блока в небольших помещениях необходимо соблюдать ограничение на максимально допустимое количество хладагента в системе с учетом площади помещения и высоту установки блока согласно приложению СЗ ГОСТ EN 378-1—2014. Зависимость минимальной площади помещения от количества хладагента в системе приведена в таблице 1.

Таблица 1

Количество хладагента в системе, кг | Минимально допустимая площадь непроветриваемого помещения при монтаже испарительного блока, м2 |

1,0 | 4 |

1,5 | 6 |

2,0 | 8 |

2,5 | 10 |

3,0 | 12 |

3,5 | 14 |

4,0 | 16 |

4,5 | 20 |

5,0 | 24 |

5,5 | 29 |

6,0 | 35 |

6,5 | 41 |

7,0 | 47 |

7,5 | 54 |

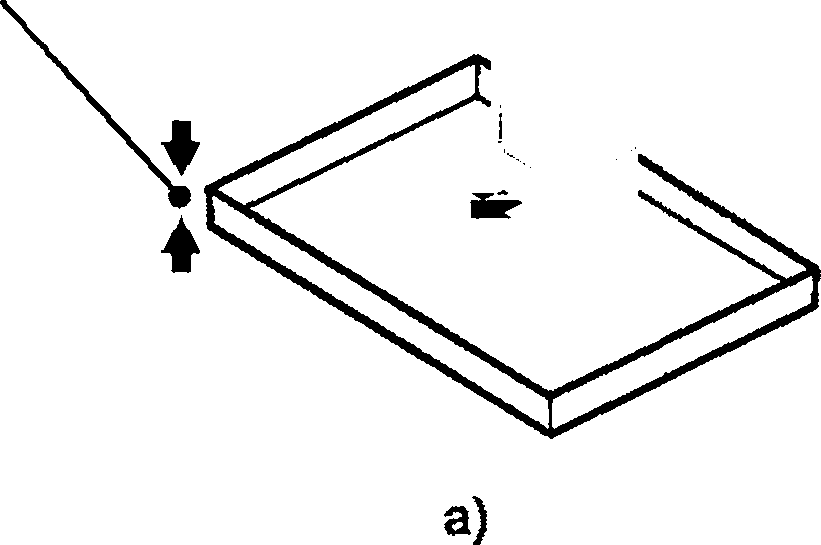

6.3.29.2 При использовании агрессивных хладагентов (типа R 32) установку следует выполнять в пространстве с минимальной высотой стенок бокса (см. рисунок 1а)) или в пространстве, где, по крайней мере, одна боковая стенка не выше 125 мм, для эффективного рассеивания хладагента (см. рисунок 16)).

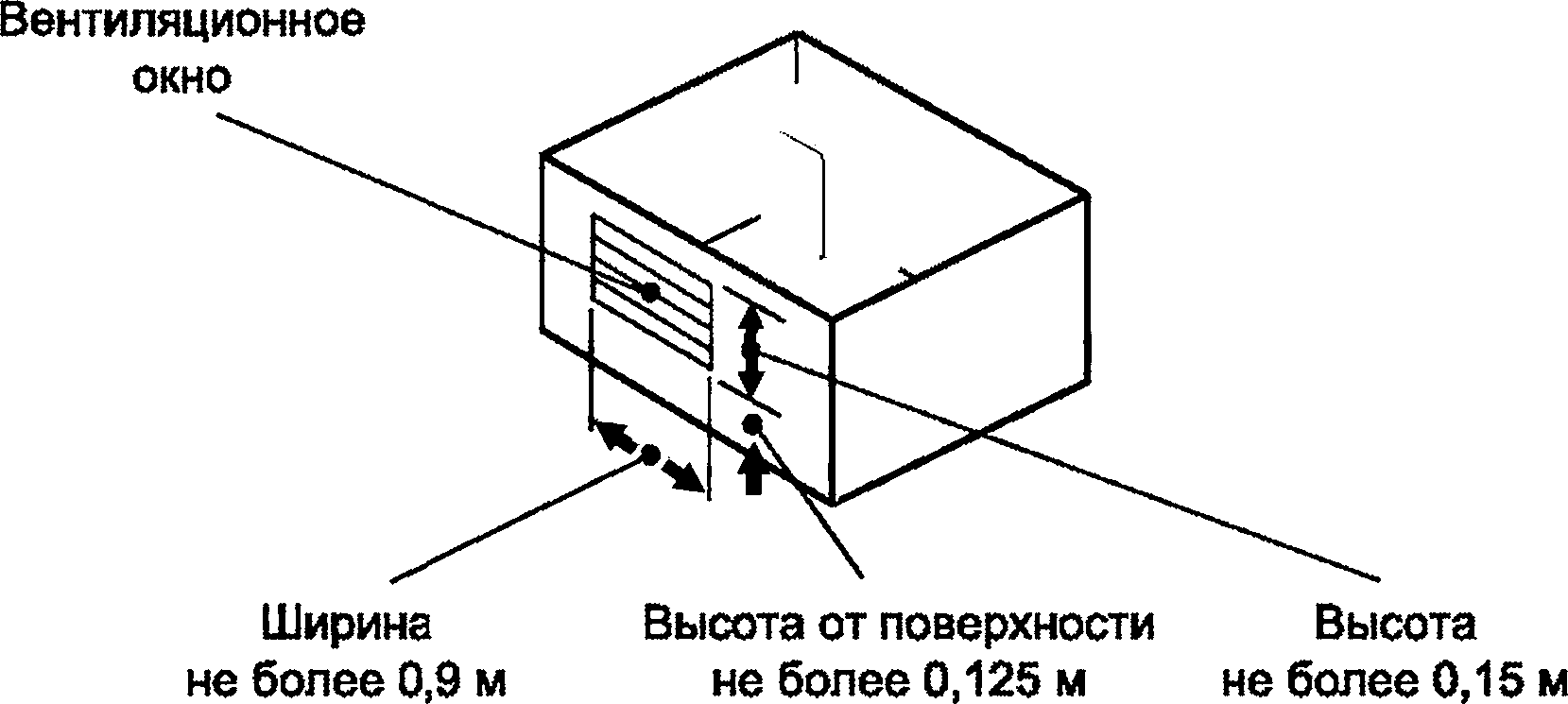

Высота от поверхности не более 0,125 м

Рисунок 1 — Варианты размещения наружного компрессорно-конденсаторного блока

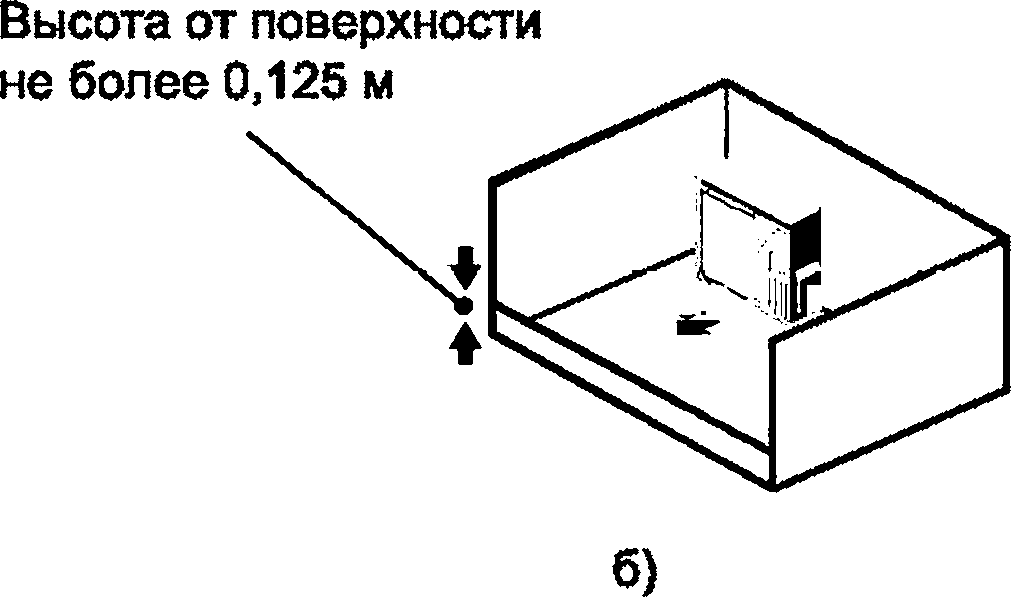

6.3.29.3 При монтаже наружного компрессорно-конденсаторного блока в пространстве, ограниченном снизу и с четырех сторон (см. рисунок 2), необходимо предусмотреть вентиляционное окно в боковой стенке не выше 125 мм от пола высотой не менее 150 мм, шириной не менее 900 мм. Свободное сечение окна (коэффициент живого сечения) должно составлять не менее 75 % поверхности окна.

Рисунок 2 — Размещение наружного компрессорно-конденсаторного блока в замкнутом помещении

6.3.29.4 При монтаже наружного компрессорно-конденсаторного блока в пространстве, ограниченном снизу и с четырех сторон, без вентиляционного окна, необходимо соблюдать максимально допустимое количество хладагента в системе на площадь, ограниченную боковыми стенками.

Зависимость минимальной площади помещения от количества хладагента в системе приведена в таблице 2.

Таблица 2

Количество хладагента в системе, кг | Минимальная площадь при монтаже компрессорно-конденсаторного блока, м2 |

1,0 | 12 |

1,5 | 17 |

2,0 | 23 |

2,5 | 28 |

3,0 | 34 |

3,5 | 39 |

4,0 | 45 |

4,5 | 50 |

5,0 | 56 |

5,5 | 62 |

6,0 | 67 |

6,5 | 71 |

7,0 | 78 |

7,5 | 84 |

6.4 Монтаж трубопроводов холодильного контура

6.4.1 Монтаж трубопроводов холодильного контура следует выполнять в соответствии с РД, ППР и технической документацией предприятия-изготовителя.

6.4.2 Разметку трубопроводов для резки выполняют карандашом или маркером с помощью измерительной линейки по ГОСТ 427, рулетки по ГОСТ 7502, а также специально изготовленного шаблона и разметочного приспособления. Нанесение царапин или надрезов на поверхности трубопроводов не допускается

6.4.3 Резку медных трубопроводов выполняют режущим инструментом: шабером, риммером или ручным труборезом. Торцы трубопроводов очищают от заусенцев и стружки, не допуская попадания их внутрь трубы. Снятие фаски при этом не допускается.

6.4.4 Для устранения овальности, заужения диаметра и восстановления равномерности монтажного зазора на мягких трубах с помощью калибровочных стержней и оправок-калибраторов выполняют калибровку концов труб в первую очередь по внутреннему, а затем по наружному диаметру трубы.

6.4.5 Трубопроводы холодильного контура следует покрывать теплоизоляционным материалом в соответствии с требованиями технической документации предприятия-изготовителя или исходя из условий предотвращения образования конденсата согласно ТЗ, РД и ППР.

6.4.6 Длины трубопроводов холодильного контура должны соответствовать РД и учитывать лимитирующие требования технической документации предприятия-изготовителя по максимальной длине трубопроводов, соединяющих испарительный и компрессорно-конденсаторный блоки, и по максимально допустимой разности высот между испарительным и компрессорно-конденсаторным блоками.

Отрезки теплоизолированных трубопроводов закрепляют в соответствии с РД. Концы трубопроводов закрывают заглушками или изоляционной лентой.

6.4.7 Повороты трубопроводов следует осуществлять с применением стандартных угольников и отводов, а также элементов гнутья. Гнутье выполняют при соблюдении минимально допустимых радиусов изгибов. Не допускается возникновение трещин, заломов, волн и складок на внутреннем радиусе изгиба.

Гнутье труб наружным диаметром, Онар менее 22,0 мм допускается вручную, с помощью трубоги-бов (пружинные, рычажные и эспандерного типа) с минимально допустимым радиусом изгиба не менее шести наружных диаметров трубы.

6.4.8 Деформация и перелом трубопроводов при резке (кроме мягких труб), при гнутье, а также во время монтажа не допускаются.

6.4.9 Для сборки медных трубопроводов между собой и соединительными частями применяют неразъемные соединения с использованием фитингов и без них. Неразъемные соединения выполняют капиллярной пайкой по ГОСТ 17325, ГОСТ 19249, ГОСТ 19738. Для соединения твердых медных труб следует применять соединительные детали — фитинги из меди и медных сплавов.

6.4.10 Нагрев при пайке ведут газопламенным способом, а при невозможности применения данного способа используют электрический нагрев. Допускается выполнять пайку в любом пространственном положении соединяемых деталей при температуре окружающего воздуха от минус 10 °C до плюс 40 °C.

6.4.11 Для соединения двух отрезков медных трубопроводов применяют телескопические паяные соединения ПН-5 по ГОСТ 19249—73, таблица 1, выполняемые высокотемпературной пайкой твердым припоем в соответствии с ГОСТ 17325, ГОСТ 19249 и ГОСТ 19738.

6.4.12 Раструб для телескопического соединения двух отрезков медных трубопроводов следует изготовлять на конце одного из соединяемых отрезков с помощью расширителя.

6.4.13 Для защиты внутренней поверхности медных трубопроводов от образования окалины рекомендуется во время пайки подавать во внутренние полости спаиваемых медных трубопроводов сухой газообразный азот по ГОСТ 9293 под давлением 0,01-0,02 МПа. Постоянный расход сухого газообразного азота сквозь спаиваемые трубопроводы необходимо поддерживать в течение всего процесса пайки.

6.4.14 Контроль выполнения паяных соединений следует осуществлять путем внешнего осмотра швов и действий по 7.3.5.

6.4.15 По внешнему виду швы должны иметь гладкую поверхность с плавным переходом к основному металлу. Наплывы, плены, раковины, посторонние включения и непропаянные части шва не допускаются.

6.4.16 Дефектные места швов разрешается исправлять пайкой с последующим повторным испытанием, но не более двух раз.

6.4.17 Места паяных соединений медных трубопроводов должны быть отмечены в исполнительной документации.

6.4.18 Крепление медных трубопроводов выполняют с учетом следующих требований:

- крепления трубопроводов к строительным конструкциям следует выполнять из меди, латуни и бронзы.

Примечания

1 Допускается крепление трубопроводов с помощью стальных опор. При установке стальных опор должна быть установлена коррозионо-стойкая диэлектрическая изолирующая прокладка.

2 Для крепления трубопроводов применяют неподвижные, подвижные (скользящие) и подвесные опоры;

- рекомендуемые расстояния между опорами для прокладки твердых медных трубопроводов указаны в таблице 3;

Таблица 3

Наружный диаметр трубы, мм | Расстояние между опорами при горизонтальной прокладке трубопровода, м | Расстояние между опорами при вертикальной прокладке трубопровода, м |

12,0 | 1,0 | 1,5 |

15,0 | 1,2 | 1,8 |

18,0 | 1,6 | 2,2 |

22,0 | 1,8 | 2,4 |

- отклонение опор от проектного положения не должно превышать: в плане — ±5,0 мм, по отметкам — ±10,0 мм, по уклону — ±0,001;

- на прямолинейных участках трубопровода протяженностью более 12,0 м для компенсации температурного расширения трубопроводов должны быть установлены компенсаторы в виде гнутых труб, соединений из дуг и отводов.

Примечания

1 Компенсацию теплового удлинения внутренних медных трубопроводов рекомендуется осуществлять за счет углов поворота.

2 Сильфонные компенсаторы не применяются.

6 .4.19 Маслоподъемные петли необходимо устанавливать в соответствии с требованиями предприятия-изготовителя на восходящих трубопроводах всасывающей магистрали.

6.5 Монтаж трубопроводов системы удаления конденсата

6.5.1 Монтаж трубопроводов системы удаления конденсата следует выполнять в соответствии с РД, ППР, ГОСТ 21.704 и технической документацией предприятия-изготовителя.

Примечания

1 Система удаления конденсата является ненапорной, за исключением случаев, когда используют насосы для поднятия конденсата на высоту для дальнейшего его движения самотеком.

2 С целью исключения возможного появления конденсата на поверхности трубопровода рекомендуется применить (при необходимости) дополнительную теплоизоляцию.

6.5.2 Монтаж системы удаления конденсата следует выполнять по закрытым самотечным трубопроводам с устройством общего гидравлического затвора. Прокладку трубопроводов системы удаления конденсата выполняют:

- открыто — в подпольях, подвалах, цехах, подсобных и вспомогательных помещениях, коридорах, технических этажах и в специальных помещениях, предназначенных для размещения сетей, с креплением к конструкциям зданий (стенам, колоннам, потолкам, фермам и др.), а также на специальных опорах;

- скрыто — с заделкой в строительные конструкции перекрытий, под полом (в каналах), в панелях, бороздах стен, под облицовкой колонн (в приставных коробах у стен), в подшивных потолках, в санитарно-технических кабинах, в вертикальных шахтах, под плинтусом в полу.

6.5.3 Для внутреннего кассетного и канального испарительного блоков применяются, как обязательный элемент, встраиваемые насосы удаления конденсата, расположенные в поддоне для сбора конденсата.

Для других испарительных блоков бытовой системы кондиционирования, в случае необходимости, наряду со встраиваемыми насосами применяют также раздельные насосы удаления конденсата, в которых датчик уровня может монтироваться в поддоне для сбора конденсата, а насос устанавливается как в корпусе испарительного блока, так и вне корпуса, отдельным блоком, или устанавливается в коробе для трубопроводов холодильного контура; максимальное расстояние от поддона до насоса составляет не более 2,0 м. Установку насосов выполняют с обеспечением доступа к ним для технического обслуживания, ремонта или замены.

6.5.4 Участки системы удаления конденсата следует прокладывать прямолинейно. Изменять направление прокладки трубопровода и присоединять испарительные блоки следует с помощью соединительных деталей по ГОСТ 17375, ГОСТ 22689.

В соответствии с РД определяют:

- уклон трубопроводов системы удаления конденсата;

- необходимость применения насосов на горизонтальных или восходящих участках для подъема конденсата на необходимую высоту;

- организацию отвода конденсата в систему внутренней канализации или водостока;

- применение сифона с разрывом струи в местах подключения трубопроводов системы удаления конденсата к системе внутренней канализации или водостока.

Примечание — Отвод конденсата допускается осуществлять непосредственно за пределы помещения (на улицу) в случае, если это не противоречит действующим нормативным актам.

6.5.5 Трубопроводы следует присоединять к закрепленному на опорах оборудованию, предварительно проверив визуально отсутствие перекосов. Неподвижные опоры трубопроводов закрепляют к опорным конструкциям после соединения трубопроводов с оборудованием.

6.5.6 Для присоединения трубопроводов к стояку отводных трубопроводов, располагаемых под потолком помещений, в подвалах и технических подпольях, следует применять косые крестовины и тройники. Прямые крестовины применять при расположении их в горизонтальной плоскости не допускается.

6.5.7 При использовании пластмассовых труб для системы удаления конденсата в многоэтажных зданиях различного назначения необходимо соблюдать следующие требования:

- прокладывать канализационные и водосточные стояки скрыто в монтажных коммуникационных шахтах, штробах, каналах и коробах, ограждающие конструкции которых, за исключением лицевой панели, обеспечивающей доступ в шахту, короб и т. п., должны быть выполнены из несгораемых материалов;

- изготавливать лицевую панель необходимо в виде открывающейся двери при применении труб из поливинилхлорида из сгораемого (трудносгораемого) материала, при применении труб из полиэтилена из трудносгораемого материала.

Примечание — При использовании полиэтиленовых труб для лицевой панели допускается применять сгораемый материал, но при этом дверь должна быть неоткрывающейся;

- для доступа к арматуре необходимо предусматривать устройство открывающихся ревизионных люков площадью не более 0,1 м2 с крышками;

- прокладывать пластмассовые трубопроводы в подвалах зданий допускается открыто, при отсутствии в них производственных, складских и служебных помещений, а также на чердаках и в санузлах жилых зданий;

- осуществлять заделку цементным раствором мест прохода стояков через перекрытия на всю толщину перекрытия и участка стояка выше перекрытия на 8—10 см (до горизонтального отводного трубопровода) — толщиной 2—3 см;

- осуществлять гидроизоляцию трубы рулонным гидроизоляционным материалом по ГОСТ 30547 без зазора перед заделкой стояка раствором.

6.5.8 Присоединение трубопроводов системы удаления конденсата к системе внутренней канализации следует выполнять с разрывом струи не менее 20 мм от верха приемной воронки.

6.5.9 На трубопроводах системы удаления конденсата следует предусматривать установку ревизий (прочисток). При скрытой прокладке трубопроводов против ревизий на стояках следует устанавливать ревизионные люки.

6.5.10 Участки трубопроводов диаметром до 40—50 мм следует прокладывать с уклоном не менее 0,03, а диаметром 85 и 100 мм — с уклоном 0,02 (если иное не предусмотрено в РД).

6.5.11 При установке опор и опорных конструкций под трубопроводы отклонение их положения по РД не должно превышать ± 5 мм для трубопроводов, прокладываемых внутри помещения, по уклону — не более +0,001, если другие допуски специально не предусмотрены РД.

6.5.12 Участки трубопроводов, заключенные в гильзы, в местах прокладки трубопроводов через стены и перекрытия не должны иметь стыков. Зазоры между трубопроводами и гильзами должны быть уплотнены несгораемым материалом.

6.5.13 Контроль герметичности паяных соединений системы удаления конденсата из трубных изделий из поливинилхлорида следует выполнять внешним осмотром и проверкой на герметичность при испытании избыточным гидростатическим давлением при температуре окружающего воздуха (23 ± 5) °C в соответствии с ГОСТ 22689.

6.5.14 Контроль выполнения сварных соединений стальных трубопроводов следует осуществлять путем последующих гидравлических или пневматических испытаний согласно ГОСТ 3242.

6.5.15 Контроль уклонов трубопроводов по 6.5.10 и 6.5.11 следует выполнять с помощью строительного уровня ГОСТ 9416 или других измерительных приборов на основе лазерной техники.

6.6 Монтаж системы электропитания и управления

6.6.1 Монтаж системы электропитания и управления выполняют медными силовыми и слаботочными кабелями и проводами по ГОСТ 1508, ГОСТ 26411 и ГОСТ 31996 в соответствии с РД. Сечения проводов и кабелей должны соответствовать значениям допустимых длительных токов по РД и технической документации предприятия-изготовителя. Номиналы автоматических выключателей силового кабеля должны соответствовать РД в зависимости от потребляемой мощности. Монтаж проводов и кабелей должен осуществляться в соответствии с требованиями [1].

6.6.2 Монтаж силовых и слаботочных кабелей и проводов выполняют в два этапа:

- 1-й этап — работы по монтажу опорных конструкций для прокладки лотков, коробов, закладных труб, прокладке проводов скрытой проводки до проведения штукатурных и отделочных работ, а также работы по монтажу сетей заземления;

- 2-й этап — работы по прокладке кабелей и проводов и их подключению к выводам электрооборудования.

6.6.3 Монтаж силовых кабелей и проводов выполняют с учетом следующих особенностей:

а) кабели и провода на месте монтажа располагают так, чтобы их не повредили при транспортировании грузов, паечных и сварочных работах;

б) раскладку кабелей и проводов на лотки и короба выполняют с запасом по длине 1 %—2 %;

в) радиус изгиба небронированных кабелей с медными жилами при прокладке при температуре окружающего воздуха не ниже 0 °C в соответствии с ГОСТ 1508—78 (пункт 6.3) должен быть не менее:

1) трех диаметров кабеля — для кабелей наружным диаметром до 10,0 мм включительно;

2) четырех диаметров кабеля — для кабелей наружным диаметром от 10,0 мм до 25,0 мм включительно;

г) усилие натяжения кабеля при прокладке и монтаже в соответствии с ГОСТ 1508—78 (пункт 6.7) не должно создавать в токопроводящих жилах растягивающее напряжение более 4 кгс/мм2;

д) неразборные и разборные контактные соединения жил кабелей и проводов должны удовлетворять требованиям ГОСТ 10434, ГОСТ 19104 и ГОСТ 25154;

е) кабели и провода, прокладываемые в коробах и на лотках, должны иметь маркировку в начале и конце лотков и коробов, в местах подключения их к оборудованию, на поворотах трассы и на ответвлениях;

ж) кабели и провода маркируют металлической или пластиковой биркой, закрепляемой на кабеле и проводе пластиковым стяжным хомутом. На бирке набором цифровых кернов или маркером наносят номер кабеля и провода в соответствии с журналом прокладки кабелей;

и) кабели и провода раскладывают на лотках и закрепляют к поперечинам пластиковыми хомутами, кабели и провода должны закрепляться без повреждения изоляции, без провисаний и натягов;

к) кабели и провода укладывают так, чтобы они не пересекались друг с другом, не образовывали беспорядочных пучков;

л) допускается прокладка небронированных кабелей на недоступной высоте (не менее 2 м); на меньшей высоте небронированные кабели и провода необходимо прокладывать в металлорукавах или коробах;

м) по окончании монтажа кабелей и проводов должно быть выполнено измерение сопротивления изоляции с помощью мегаомметра, на напряжение 500—1000 В по ГОСТ 22261;

н) во время измерения сопротивления изоляции провода и кабели не должны быть подключены к сборкам зажимов щитов, пультов и соединительных коробок;

п) приборы, аппараты и проводки, не допускающие измерения мегаомметром напряжением 500—1000 В по ГОСТ 22261, на время измерения должны быть отключены.

Сопротивление изоляции кабелей и проводов до 1000 В должно быть не менее 0,5 МОм.

Измерения сопротивления изоляции кабелей и проводов выполняются и оформляются испытательной лабораторией, аккредитованной в соответствии с ГОСТ 17025.

6.6.4 Монтаж слаботочных кабелей и проводов выполняют с учетом следующих особенностей:

- прокладку слаботочных кабелей и проводов выполняют на отдельных от силовых кабелей и проводов лотках и коробах;

- расстояние между лотками и коробами слаботочных и силовых кабелей и проводов должно быть не менее 150 мм;

- слаботочными кабелями не рекомендуется пересекать трассы силовых кабелей; в случае необходимости расстояние между пересекающимися слаботочными и силовыми кабелями должно быть не менее 150 мм;

- радиусы изгиба слаботочных кабелей и проводов должны быть:

1) для незащищенных изолированных проводов — не менее 3-кратной величины наружного диаметра провода;

2) защищенных и плоских проводов — не менее 6-кратной величины наружного диаметра или ширины плоского провода;

3) кабелей с пластмассовой изоляцией в поливинилхлоридной оболочке — не менее 6-кратной величины наружного диаметра кабеля;

4) кабели с резиновой изоляцией — не менее 10-кратной величины наружного диаметра кабеля;

- повороты кабелей и проводов, лотков и коробов следует выполнять плавно, без перегибов кабелей и проводов, без отклонений от вертикали или горизонтали;

- соединения и ответвления кабелей и проводов выполняют в распределительных и ответвительных коробках согласно требованиям ГОСТ 10434, ГОСТ 19104 и ГОСТ 25154;

- места соединения и ответвления жил кабелей и проводов, соединительные и ответвительные сжимы должны иметь изоляцию, равноценную изоляции кабелей и проводов, а также не должны испытывать механических усилий натяжения;

- в местах соединения жил кабелей и проводов должен быть обеспечен их запас, обеспечивающий возможность повторного соединения;

- места соединений и ответвлений кабелей и проводов должны быть доступны для осмотра и ремонта.

6.6.5 В процессе монтажа кабелей и проводов следует выполнять операционный контроль.

Технологические операции, подлежащие контролю при производстве монтажных работ при прокладке кабелей и проводов, приведены в приложении В.

6.6.6 При скрытой прокладке кабелей и проводов под слоем штукатурки или в тонкостенных (до 80 мм) перегородках кабели и провода должны быть проложены параллельно архитектурно-строительным линиям. Расстояние горизонтально проложенных проводов от плит перекрытия не должно превышать 150 мм. В строительных конструкциях толщиной свыше 80 мм провода должны быть проложены по кратчайшим трассам.

6.6.7 При прокладке кабелей и проводов в трубах при их замоноличивании в подготовках полов толщина заделки бетонным раствором должна быть не менее 20 мм.

6.6.8 При монтаже заземляющих устройств следует соблюдать требования ГОСТ 12.1.030.

6.6.9 Каждая часть бытовой системы кондиционирования, подлежащая заземлению, должна быть присоединена к сети заземления при помощи отдельного ответвления.

6.6.10 Запрещается подключать силовой кабель электропитания переменного тока к клеммным колодкам коммуникационной платы системы управления.

6.6.11 Допускается подключение бытовой системы кондиционирования к розеткам обслуживаемого помещения, если они соответствуют потребляемой мощности, напряжению и частоте электрического тока подключаемого оборудования.

7 Пусконаладочные работы

7.1 Общие требования к выполнению пусконаладочных работ

7.1.1 Пусконаладочные работы выполняют после завершения монтажных работ, а также после выполнения ремонтных работ или работ, предусмотренных в регламенте технического обслуживания (см. 9.4.4, 10.5.4).

7.1.2 Состав пусконаладочных работ:

- подготовительные работы (см. 7.2);

- проведение испытаний (см. 7.3);

- комплексная наладка (см. 7.4).

7.2 Подготовительные работы

Подготовительные работы включают:

- изучение и анализ ПД, нормативной и технической документации, в том числе исполнительной документации, оформленной в процессе монтажа;

- внешний осмотр смонтированного оборудования на отсутствие механических повреждений;

- визуальный контроль выполненных монтажных работ на соответствие ПД и исполнительной документации, а также требованиям технической документации предприятий-изготовителей;

- составление перечня замечаний и мероприятий по их устранению, контроль за устранением замечаний;

- проверку комплектности оборудования, запасных частей, инструмента и приспособлений, правильности расстановки оборудования.

7.3 Проведение испытаний

7.3.1 Перед проведением испытаний системы кондиционирования воздуха необходимо проверить исправность и функционирование сопутствующих инженерных систем: электроснабжения, водоснабжения и водоотведения.

Испытания оборудования бытовой системы кондиционирования воздуха должны соответствовать требованиям ГОСТ 12.2.233, ГОСТ 28564, ГОСТ 34060 и технической документации предприятия-изготовителя.

7.3.2 Испытание на прочность и герметичность для компрессорно-конденсаторного блока допускается не проводить в случае, если давление и температура насыщенных паров хладагента в холодильном контуре компрессорно-конденсаторного блока соответствуют температуре окружающего воздуха и контроль внешним осмотром и проверкой течеискателем по ГОСТ 28517 не выявил возможных утечек хладагента.

Испытание испарительного блока проводят в составе единой системы с компрессорно-конденсаторным блоком и присоединенными трубопроводами холодильного контура.

7.3.3 Испытания бытовой системы кондиционирования воздуха включают:

- испытания трубопроводов холодильного контура (см. 7.3.5);

- испытания системы удаления конденсата (см. 7.3.6);

- испытания системы электропитания и управления (см. 7.3.7).

7.3.4 В ходе испытаний бытовой системы кондиционирования воздуха следует выполнять:

- проверку соответствия фактического исполнения бытовой системы кондиционирования воздуха ТЗ или ПД;

- испытание и регулировку бытовой системы кондиционирования воздуха в целях достижения проектных показателей расхода, скорости (с помощью анемометра по ГОСТ 6376) и температуры воздуха (с помощью термометра по ГОСТ 28498) в режиме охлаждения и нагрева (режим теплового насоса);

- измерение рабочих давлений (с помощью манометра по ГОСТ 2405) в холодильном контуре при перегреве и переохлаждении.

7.3.5 Испытания трубопроводов холодильного контура выполняют в следующей последовательности:

- испытания трубопроводов на прочность и герметичность (см. 7.3.5.1—7.3.5.8);

- испытания трубопроводов на герметичность в составе единой системы с испарительным и компрессорно-конденсаторным блоками (см. 7.3.5.9—7.3.5.10);

- заполнение холодильного контура хладагентом (см. 7.3.5.11—7.3.5.20).

7.3.5.1 Испытание на прочность трубопроводов холодильного контура выполняют отдельно от компрессорно-конденсаторного блока.

7.3.5.2 Испытание на прочность трубопроводов холодильного контура следует выполнять, создавая в холодильном контуре избыточное давление, равное расчетному давлению Р принятому для соответствующей стороны холодильного контура (низкого или высокого давления), с учетом используемого хладагента в соответствии с ГОСТ 25005.

Примечание — Для испарительного блока расчетное давление Рр для обеих сторон холодильного контура следует принимать по стороне высокого давления.

7.3.5.3 Расчетное давление Рр следует принимать равным давлению насыщенных паров хладагента, используемого в бытовой системе кондиционирования воздуха при температуре, указанной в таблице 4.

Таблица 4

Область испытаний | Температура окружающего воздуха* | |

<32 °C | от 32 °C до 43 °C | |

Сторона высокого давления для установок с конденсаторами воздушного охлаждения | 55 °C | 63 °C |

* Температура окружающего воздуха принимается равной абсолютной максимальной температуре воздуха 38 °C (для Москвы). Этому условию удовлетворяет графа настоящей таблицы «Температура окружающего воздуха от 32 °C до 43 °C», которой соответствует температура насыщенных паров хладагента 63 °C и расчетное давление Рр = 4,1 МПа (41 бар) для R410A. |

7.3.5.4 Пневматические испытания на прочность рекомендуется выполнять инертным газом или осушенным воздухом с точкой росы не выше минус 40 °C. При этом запорные вентили компрессорноконденсаторного блока должны быть закрыты. Испытание водой запрещено.

7.3.5.5 Величина пробного давления при испытании на прочность трубопроводов холодильного контура должна быть не менее 1,25 Рр = 5,125 МПа (51,25 бар).

7.3.5.6 Давление воздуха или инертного газа в сосуде (аппарате), трубопроводе следует поднимать до пробного давления испытания со скоростью подъема не более 0,1 МПа (1 кгс/см2) в минуту. При достижении давления, равного 0,3 и 0,6 пробного давления, а также при рабочем давлении необходимо прекратить повышение давления и провести промежуточный осмотр и проверку наружной поверхности трубопроводов.

7.3.5.7 Под пробным давлением трубопроводы холодильного контура должны находиться не менее 10 мин, после чего давление постепенно снижают до расчетного, при котором проводят предварительный осмотр наружной поверхности трубопроводов с проверкой герметичности их швов и разъемных соединений мыльным раствором или течеискателем по ГОСТ 28517, соответствующим марке хладагента, заправленного в холодильный контур.

7.3.5.8 Пневматические испытания трубопроводов холодильного контура пробным давлением на прочность следует проводить с соблюдением следующих мер безопасности:

- вентиль на наполнительном трубопроводе от источника давления и манометры должны быть выведены за пределы охранной зоны;

- запрещается находиться в зоне испытания в период нагнетания воздуха или инертного газа и при выдерживании пробного давления;

- на испытываемом трубопроводе должно быть не менее одного предохранительного клапана, отрегулированного на открытие при давлении, превышающем соответствующее пробное давление не более чем на 0,1 МПа (1 кгс/см2);

- при испытаниях сосудов (аппаратов), трубопроводов на герметичность с определением падения давления (на время проведения испытания) охранную зону не устанавливают.

7.3.5.9 Испытания трубопроводов холодильного контура на герметичность выполняют в составе единой системы:

- с испарительным блоком и компрессорно-конденсаторным блоком (после ремонта или сервисного обслуживания);

- испарительным блоком, если компрессорно-конденсаторный блок поставлен с заправленным хладагентом (ранее не эксплуатировался).

7.3.5.10 Результаты испытаний на прочность и герметичность признают удовлетворительными, если во время испытаний не произошло разрывов, видимых деформаций и падения давления по показаниям манометра (ГОСТ 2405).