ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КЛАПАНЫ РЕГУЛИРУЮЩИЕ ДИАФРАГМОВЫЕ ЧУГУННЫЕ С ПНЕВМАТИЧЕСКИМ МЕМБРАННЫМ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 16324-83

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством химического и нефтяного машиностроения

ИСПОЛНИТЕЛИ

М. Г. Сарайлов, М. И. Власов, А. К. Матушак, В. В. Дмитриенко, Г. И. Сте

панова

ВНЕСЕН Министерством химического и нефтяного машиностроения*

Член коллегии А. М. Васильев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 сентября 1983 г. NS 4726

Редактор А. Л, Владимиров Технический редактор В. И, Tyiueea Корректор Н. Б. Жуховцева

Сдано в наб. 11.10.83 Подл, в печ. 16.12.83 1.0 п. д. 0.91 уч.-изд. л. Тар. 12000 Цена 5 коп.

УДК 621.646.4:006.354 Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КЛАПАНЫ РЕГУЛИРУЮЩИЕ ДИАФРАГМОВЫЕ ЧУГУННЫЕ С ПНЕВМАТИЧЕСКИМ МЕМБРАННЫМ ИСПОЛНИТЕЛЬНЫМ МЕХАНИЗМОМ

ГОСТ

16324-83

взамен

ГОСТ 16324—76

Технические условия

Cast iron diaphragm control valves with pneumatic diaphragm actuator. Specifications

ОКП 37 2251

Постановлением Государственного комитета СССР по стандартам от 36 сентября 1983 г. N5 4726 срок действия установлен

с 61.67.66 до 01.67.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на регулирующие диафрагмовые чугунные клапаны с защитным покрытием, фланце-, вые с пневматическим мембранно-пружинным исполнительным механизмом (МИМ), нормально открытые (НО) и нормально закрытые (НЗ) общепромышленного назначения на Ру 0,4 МПа (4 кгс/см2), Dy40 и 50 мм; Ру 0,6 МПа (6 кгс/см2), Dy 20, 25 и 32 мм и Ру 1,0 МПа (10 кгс/см2), Dy 10 и 15 мм, предназначенные для регулирования параметров различных технологических процессов на трубопроводах для жидких и газообразных коррозионных сред при температуре от минус 15°С до плюс 110°C, в которых обеспечивается стойкость материалов.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Клапаны должны изготовляться исполнений:

А-1 — нормально открытые с полиэтиленовым защитным покрытием корпуса и полиэтиленовой диафрагмой;

Б-1 — то же, с фторопластовым защитным покрытием корпуса и фторопластовой диафрагмой;

А-2 — нормально закрытые с полиэтиленовым покрытием корпуса и полиэтиленовой диафрагмой;

Б-2 — то же, с фторопластовым покрытием и фторопластовой диафрагмой.

Издание официальное

Стр. 2 ГОСТ 16324—83

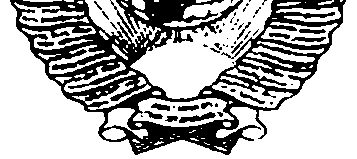

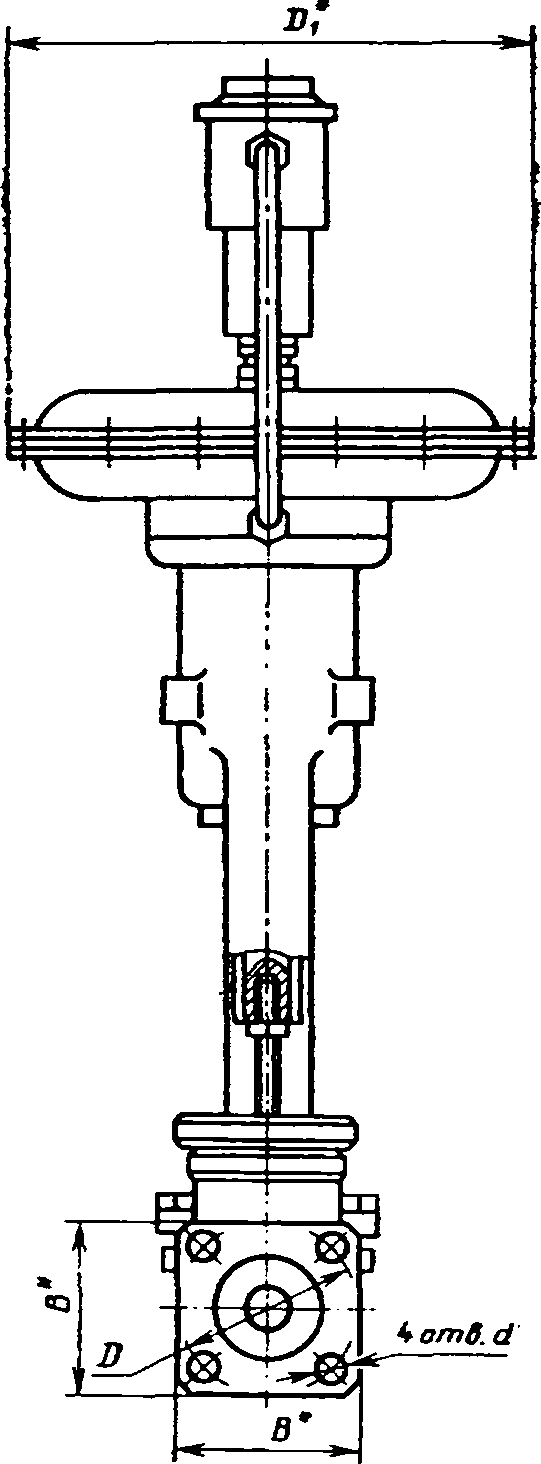

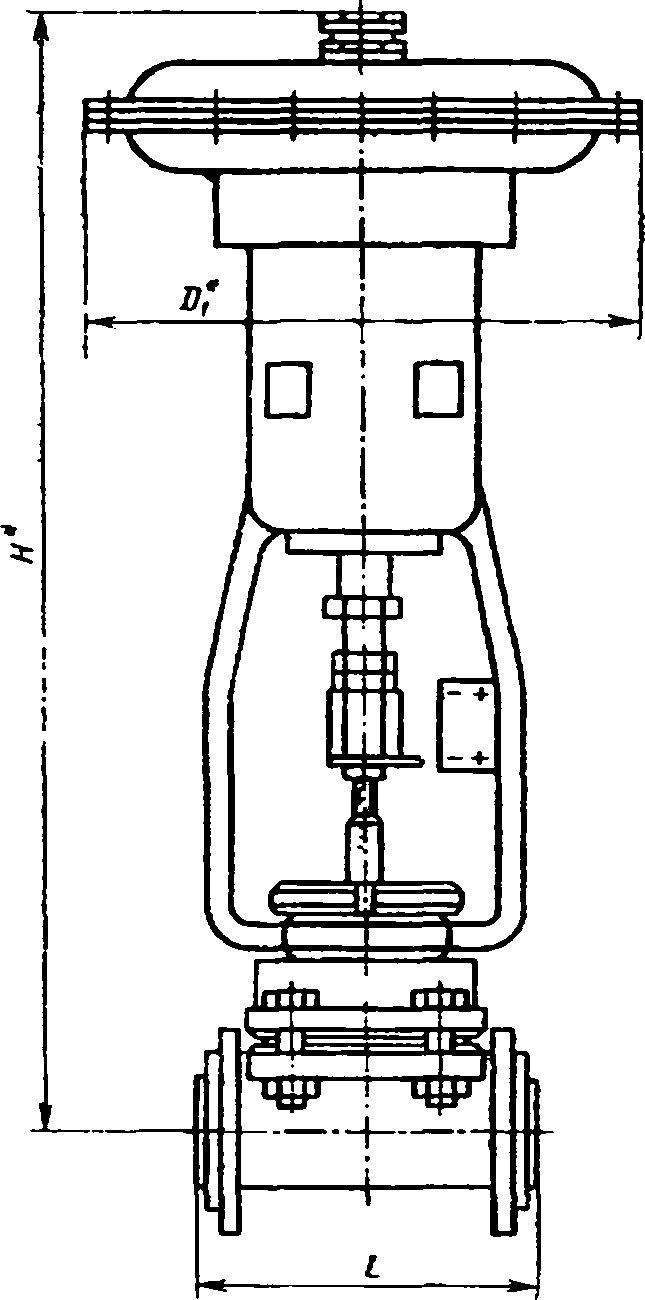

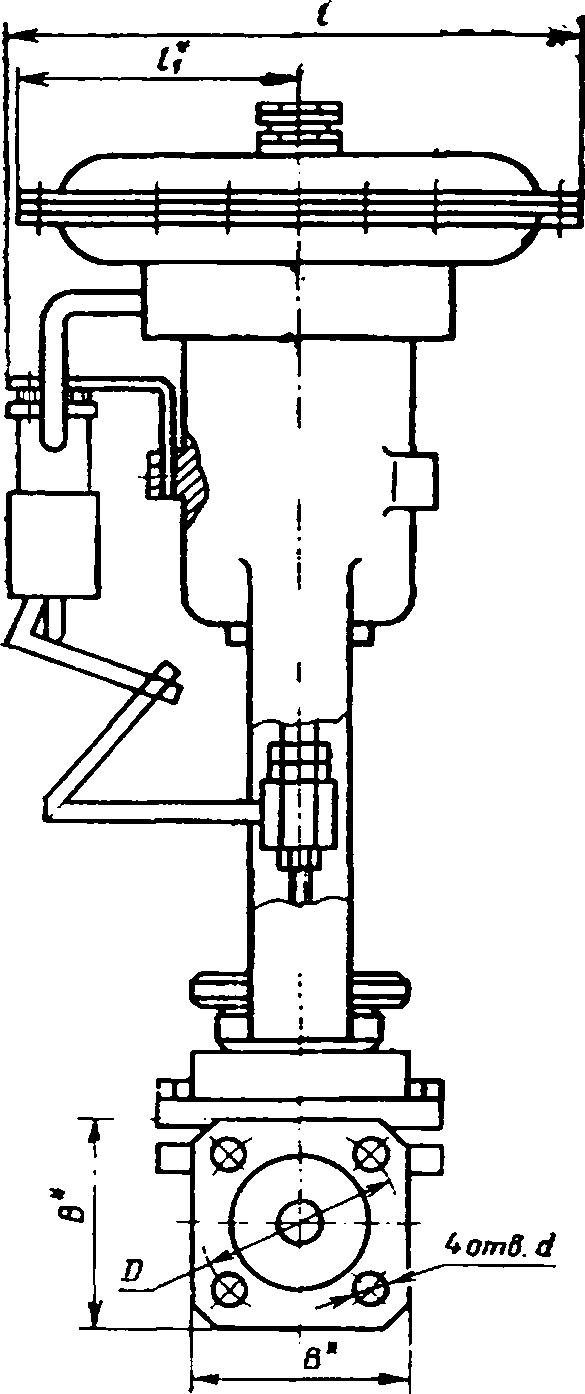

1.2. Основные параметры и размеры клапанов должны соответствовать указанным на черт. 1—3 и в табл. 1, 2.

Исполнения А-Ъ Б-1

♦ Размеры для справок

Черт. 1

Прниечанве. Черт. 1—3 ее определяют конструкцию клапана.

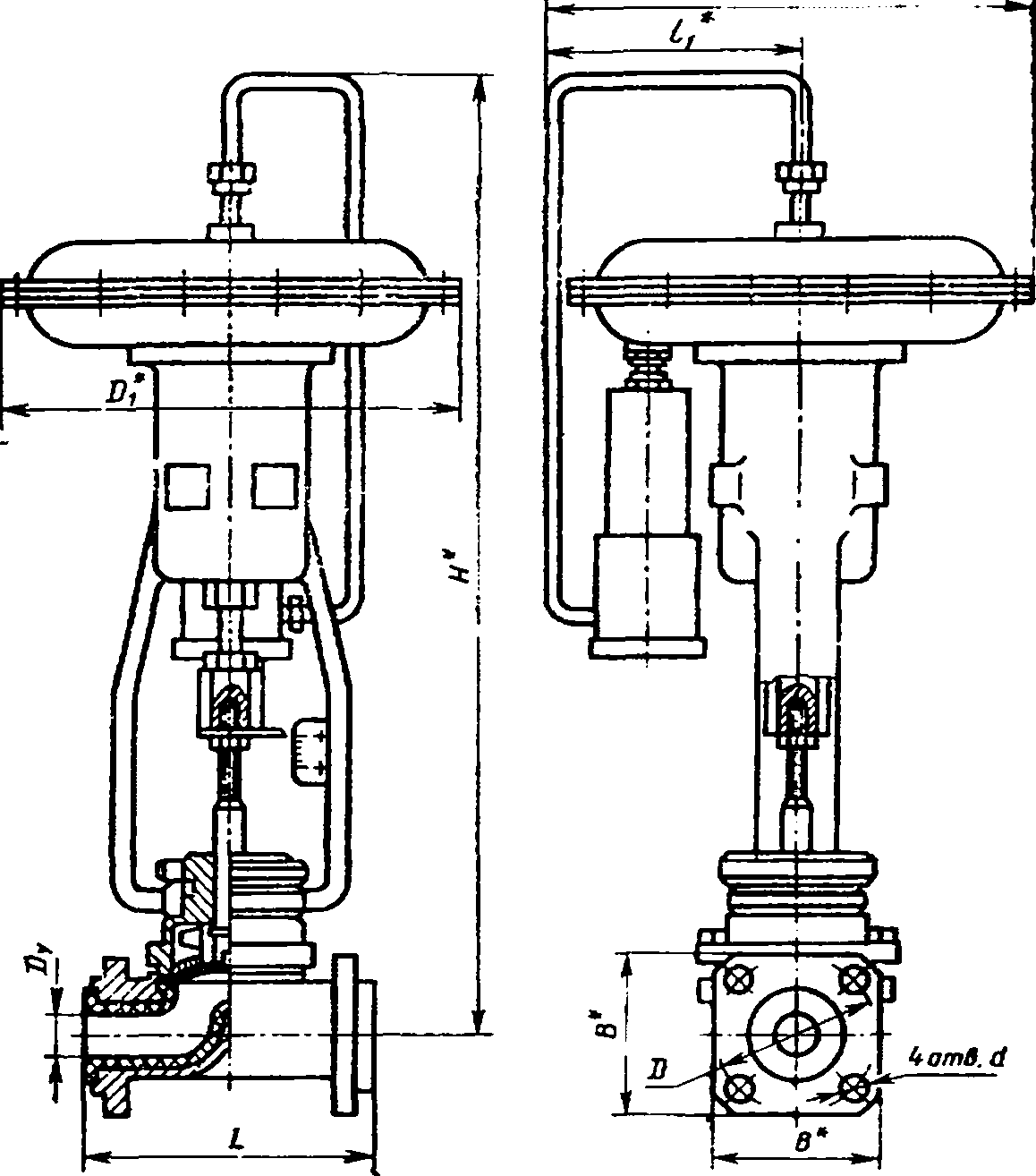

Исполнения А-2, Б-2 для ^у= 10 — 40 мм

* Размеры для справок

Стр. 4 ГОСТ 16314—8|

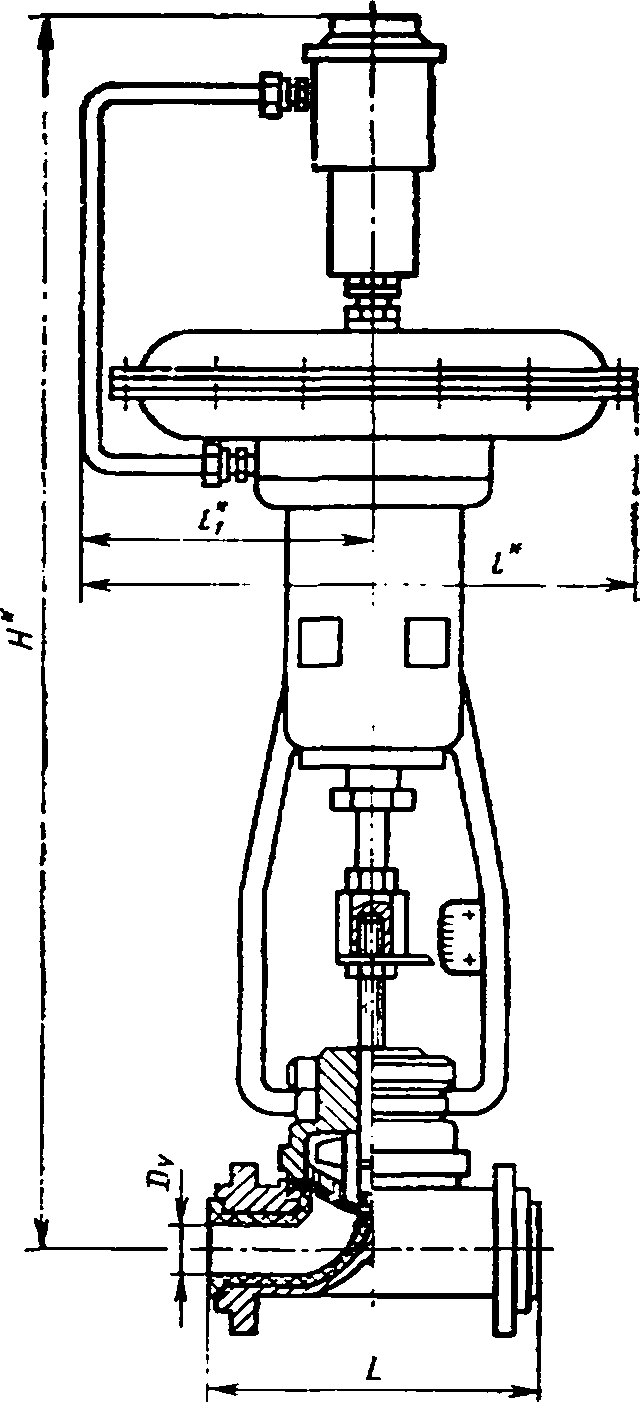

Исполаевжя Л-2, Б-2 для Dy = 50 мм

• Размеры для справок

Таблица 1

• 3 ■ я с в h sS | Давление условное Р . МПа (кгс/см>) | 3 i 35 V | Материал | Температура среды, *С | Привод | |||||

а V Н • Г м | защмтяпго по* хритма корпус* | диафрагмы | Тип мембранного асполад* тельного мекинэме дле клаланоа | Накиеновамяе дополнительных блоков | ||||||

но | на | |||||||||

1.0 (10) | 10, | 15 | S2 | Полиэтилен | Полиэтилен | От минус | мим ппх по ГОСТ 13373-07 | мимп опх по ГОСТ 13373-67 | ||

A-l, А •£ | 0,6 (6) | 20, 32 | 25, | 18103-35, сорт 1 по гбСТ 16337— | 15803—020, сорт 1 по ГОСТ 16337- | 15 до плюс 60 | С позиционером | |||

0,4 (4) | 40, | 50 | ркя не ГОСТ | —77 | —77 | |||||

1.0 (10) | 10. | 15 | Фторопласт 42ЛД* | Фторопласт 4ПН по ГОСТ 10007-80 | От минус 15 до плюс ПО | |||||

Б-1, Б«2 | 0,6 (6) | 20, 32 | 25, | S в X Б EL л | ||||||

0,4 (4) | 40, | 50 | Чуг СЧ1 |

Примечания:

1. Материал защитного покрытия корпуса, обозначенный* — по техническим условиям на конкретный материал.

2. Допускается: а) применение других марок материалов, обеспечивающих установленное качество клапанов;

б) применение других дополнительных блоков по рабочим чертежам, утвержденным в установленном по* рядке.

ГОСТ 16324—аз

3. Указанная марка чугуна применяется при о» >176 П/мм’ (18 кге/мм2).

Стр. 6 ГОСТ 16324—83

Таблица 2

Размеры в мм

Исполне ние | Проход условный, D У | L (пред, •ткл. =1,0) | 1 | Zi | 2 « — ел 5:3 | D | о. | в | d | с. х о V О’© |

А-1 Б-1 | 10 | 90 | 225 | 125 | 415 | 60 | 200 | 60 | 7 | 9,3 |

11.0 | ||||||||||

495 | ||||||||||

А-2 Б-2 | ||||||||||

9,8 | ||||||||||

А-1 Б-1 | 15 | 110 | 430 | 65 | 75 | 14 | ||||

11,5 | ||||||||||

А-2 Б-2 | 510 | |||||||||

А-1 Б-1 | 20 | 130 | 275 | 150 | 525 | 75 | 250 | 80 | 18,5 | |

20,5 | ||||||||||

А-2 Б-2 | 605 | |||||||||

85 | 19,2 | |||||||||

А-1 Б-1 | 25 | 150 | 535 | 90 | ||||||

А-2 Б-2 | 615 | 21,3 | ||||||||

А-1 Б-1 | 32 | 170 | 340 | 185 | 645 | 100 | 310 | 105 | 18 | 31,0 |

А-2 Б-2 | 805 | 33,5 | ||||||||

110 | 35,0 | |||||||||

40 | 190 | 655 | 110 | |||||||

А-1 Б-1 | ||||||||||

А-2 Б-2 | 815 | 37,0 | ||||||||

А-1 Б-1 | 50 | 200 | 410 | 220 | 830 | 125 | 380 | 125 | 51,0 | |

А-2 Б-2 | 750 | 55,0 |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Регулирующие клапаны должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам» утвержденным в установленном порядке.

2.2. Клапаны должны изготовляться с мембранными исполнительными механизмами, указанными в справочном приложении 1.

Допускается изготавливать с импортными пневматическими исполнительными механизмами ЕСПА 04 РА/РС и пневматическими исполнительными механизмами по техническим условиям на конкретные механизмы, при этом габаритные размеры и масса — по рабочим чертежам.

2.3. Все клапаны должны иметь местный указатель положения затвора.

2.4. Установочное положение клапана на трубопроводе — любое.

2.5. Условные проходы — по СТ СЭВ 254—76.

2.6. Условные, пробные и рабочие давления—по ГОСТ 356—80.

2.7. Условная пропускная способность, относительная протечка в затворе и условный ход — по ГОСТ 9701—79.

2.8. Максимальный перепад давления при закрытом клапане не должен превышать величину условного давления Ру .

2.9. В регулирующих клапанах в позиционер подается воздух при командном давлении от 0,02±0,005 до 0,1 ±0,005 МПа (0,2± ±0,05 до 1 ±0,05 кгс/см2). Номинальное давление питания должно быть 0,25 или 0,4 МПа (2,5 или 4,0 кгс/см2), с отклонением ±10%.

2.10. Допуски формы и расположения обрабатываемых поверхностей не указанные на чертеже (за исключением отклонений от соосности и симметричности) не должны превышать поле допуска на диаметр или на расстояние между поверхностями (осями).

Неуказанные допуски соосности и симметричности — по 11-й степени точности ГОСТ 24643—81.

Отклонения обрабатываемых угловых размеров, не ограниченных допусками, не должны превышать допуска АТ'а 13 по ГОСТ 8908—81.

Предельные отклонения радиусов обрабатываемых поверхностей, не ограниченных допусками, — по классу «очень грубыйэ ГОСТ 25670—83.

2.11. Допуск параллельности уплотнительных поверхностей присоединительных фланцев клапанов на каждые 100 мм диаметра не должен превышать 0,2 мм (по пресс-форме).

2.12. Резьба метрическая — по ГОСТ 24705—81.

Поля допусков для болтов — 8g; для гаек — 7Н по ГОСТ 16093—81.

Op. 8 ГОСТ 16324—83

2.13. Сбеги резьбы, проточки, недорезы и фаски — по ГОСТ 10549—80.

Вмятины и заусенцы на поверхности резьбы, препятствующие навинчиванию проходного калибра, не допускаются.

Для метрических резьб рванины и выкрашивания на поверхности резьбы не допускается, если они по глубине выходят за пределы среднего диаметра и общая протяженность рванин и выкрашиваний по длине превышает половину витка.

На ходовых резьбах деталей, независимо от класса точности резьбы, вмятины, заусенцы, рванины и выкрашивания не допускаются.

2.14. Присоединительные размеры фланцев для Dy от 15 до 50 мм — по ГОСТ 128Г5—80 на Ру 1,0 МПа (10 кгс/см2); для Dy 10 мм — по рабочим чертежам, утвержденным в установленном порядке.

2.15. Клапаны должны изготовляться с просверленными в присоединительных фланцах отверстиями под болты и шпильки.

По требованию потребителя допускается изготовлять клапаны без указанных отверстий в присоединительных фланцах.

2.16. Все термически обработанные детали должны быть очищены от окалины, грязи и масла.

2.17. Защитные покрытия не должны иметь дефектов, уменьшающих толщину покрытий и ухудшающих их защитные свойства.

2.18. Поверхности, подлежащие защитному покрытию, должны быть очищены от загрязнения и не должны иметь приливов, выступов, острых кромок и заусенцев.

2.19. Перед сборкой все детали должны быть очищены от загрязнения, заусенцы сняты и острые кромки притуплены. Трущиеся поверхности деталей клапанов должны быть смазаны тонким слоем смазки ЦИАТИМ-221 по ГОСТ 9433—80. Допускается применение других смазок по качеству не уступающие указанной.

2.20. В собранных клапанах концы болтов или шпилек должны выступать из гаек не менее чем на один шаг резьбы.

В одном фланцевом соединении концы болтов или шпилек должны выступать из гаек на одинаковую высоту с отклонением в пределах допусков на детали соединения.

2.21. Все гайки должны быть затянуты равномерно. Затяжка гаек не должна вызывать перекоса соединяемых деталей.

2.22. Затяжка дублирующего сальника должна обеспечивать герметичность и в тоже время не должна препятствовать свободному движению перемещающихся деталей.

После окончательного уплотнения сальниковой набивки втулка сальника должна войти в гнездо сальника не менее чем на 2 мм и не более чем на 30 % длины входной части.

2.23. Пропуск среды через металл, дублирующий сальник и соединение корпуса с крышкой, а также потение через металл не допускаются.

2.24. Диафрагмы должны быть эластичными, непроницаемыми для среды и выдерживать наработку в количестве 1000 циклов «открыто—закрыто», а диафрагмы для клапанов, аттестованных на государственный Знак качества — 1500 циклов. Диафрагмы не должны иметь включений и недопрессовок.

2.25. Клапаны следует изготовлять в климатическом исполнении У, категории 3, группа СЗ по ГОСТ 15150—69 для эксплуатации при температуре окружающего воздуха от минус 15 °C до плюс 40 °C.

2.26. Клапаны относятся к классу ремонтируемых, восстанавливаемых изделий с нерегламентированной дисциплиной восстановления и вынужденной продолжительностью эксплуатации.

Установленный срок службы, не менее, годы — 2, 5, 3*.

Средний срок службы до списания, не менее, годы — 5, 6*.

Установленный ресурс, не менее — 12500 ч, 20000* ч или 1500 циклов, 2000* циклов.

Средний ресурс до списания, не менее — 25000 ч, 40000* ч или 3000 циклов, 4000* циклов.

Наработка на отказ не менее — 6500 ч, 11000* ч или 900 циклов, 1500* циклов.

* Для клапанов, аттестованных по высшей категории качества.

2.27. Коды ОКП указаны в справочном приложении 2.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности — по ГОСТ 12.2.063—81.

4. КОМПЛЕКТНОСТЬ

4.1. По требованию потребителя каждый клапан должен комплектоваться:

а) одной запасной диафрагмой;

б) дублирующим сальником.

4.2. К клапанам, отгружаемых в один адрес, должны быть приложены: паспорт на каждое изделие; техническое описание и инструкция по эксплуатации по ГОСТ 2.601—68 (два комплекта на партию изделий не менее 10 шт.).

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия клапанов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

Стр. to ГОСТ 16324—33

5.2. Приемо-сдаточным испытаниям следует подвергать каждый клапан на соответствие требованиям пп. 2.2; 2.3; 2.7 (в части определения относительной протечки); 2.16—2.22; 2.23; 2.24; 7.1.

Два клапана каждого типоразмера от партии должны быть испытаны на нечувствительность. Партия должна состоять не более, чем из 100 изделий. Результат распространяется на всю партию.

5.3. Периодические испытания следует проводить не реже одного раза в три года на соответствие требованиям п. 2.26.

Объем выборки должен составлять не менее шести клапанов различных типоразмеров. Допускается замена периодических испытаний подконтрольной эксплуатацией или сбором информации об эксплуатационной надежности клапанов в соответствии с ГОСТ 16468—79.

5.4. Типовые испытания следует проводить при изменении конструкции или технологии изготовления, влияющих на параметры и требования, установленные настоящим стандартом.

5.5. Диафрагмы должны проверяться на непроницаемость и на цикличность (п. 2.24) при операционном контроле в количестве 0,1 %, но не менее 3 шт. от каждой партии. Партия составляется из диафрагм одинакового размера, изготовленных из одного и того же материала.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Прочность и плотность материала, герметичность соединений и непроницаемость защитного покрытия проверяют до окраски клапанов.

При раздельной окраске деталей допускается испытывать клапаны на герметичность соединений после их окраски.

При гидравлических испытаниях должно быть обеспечено вытеснение воздуха водой из внутренних полостей клапанов. Вода, оставшаяся после испытаний, должна быть удалена.

6.2. Прочность и плотность материала деталей (п. 2.23), находящихся под давлением среды, должна проверяться водой при установившемся давлении Р„р в течение 2 мин.

Испытания должны проводиться после нанесения защитного покрытия.

Прочность и плотность материала корпуса с защитным покрытием, выполненного методом литья под давлением или прессованием давлением, равным или превышающим РПр> не проверяется.

6.3. Испытания герметичности затвора, герметичности соединения корпуса с крышкой, сальникового уплотнения, непроницаемости диафрагмы и защитного покрытия должны проводиться при установившемся давлении в течение 1 мин.

6.4. Герметичность затвора и соединения корпуса с крышкой проверяется подачей воды давлением Ру .

Испытания должны проводиться при закрытом затворе клапана подачей воды поочередно в каждый из патрубков.

Перед началом испытаний нормально открытые клапаны должны быть отрегулированы на полный ход.

При испытании регулирующих клапанов пружину позиционера необходимо отрегулировать на начало трогания при командном давлении воздуха (0,02±0,005) МПа [(0,2±0,05) кгс/см2], подаваемого в позиционер.

Полный ход регулирующего клапана должен осуществляться подачей в позиционер воздуха при командном давлении (0,1 ± ±0,005) МПа [(1,0±0,05) кгс/см2].

Для нормально закрытых клапанов испытания проводятся без подачи воздуха в позиционер. Герметичность должна обеспечиваться за счет усилия, создаваемого пружиной МИМа.

6.5. Испытания герметичности дублирующего сальника должны проводиться подачей воздуха давлением Ру в полость крышки.

Метод испытаний должен исключать воздействие давления на диафрагму со стороны опорных колец.

6.6. Корпуса в сборе должны быть подвергнуты испытанию на непроницаемость защитного покрытия.

6.7. Качество диафрагмы (п. 2.24) проверяют внешним осмотром.

6.8. Испытания диафрагмы на непроницаемость проводят на специальном приспособлении, позволяющем подавать под зажатую диафрагму воздух давлением 0,05 МПа (0,5 кгс/см2).

Пропуск воздуха через диафрагму не допускается.

6.9. Испытания на цикличность (п. 2.24) проводятся под давлением воздуха Ру при температуре, соответствующей марке материала диафрагмы, согласно табл. 1.

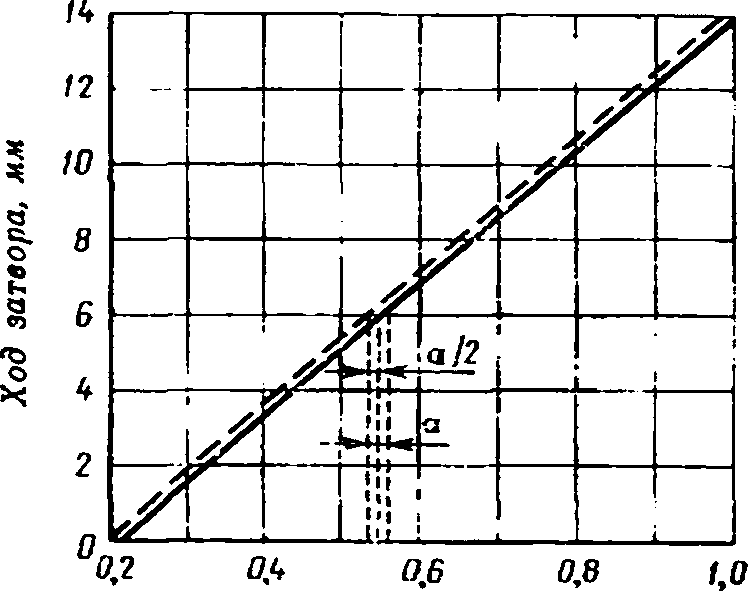

6.10. Качество клапанов с МИМ проверяют испытанием его на нечувствительность.

Нечувствительность определяется как половина разности командного давления в позиционере при прямом и обратном ходе затвора.

Для определения нечувствительности строится диаграмма, указанная на черт. 4.

Для построения диаграммы ход затвора должен быть разбит на 8—10 равных частей.

В позиционер должен подаваться воздух при командном давлении от (0,02±0,005) МПа до (0,1 ±0,005) МПа [от (0,2± ±0,05) кгс/см2 до (1±0,05) кгс/см2].

Для каждого значения перемещения затвора фиксируется значение командного давления как для прямого так и обратного хода.

Стр. 12 ГОСТ 16324—8}

Данные испытаний должны наноситься на диаграмму.

Величина нечувствительности, обозначенная на диаграмме о/2> не должна превышать 0,005 МПа (0,05 кгс/см2).

Командное давление в кгс/см2 ———— прямой ход --------— обратный ход

Черт. 4 Примечание. Полный ход затвора 14 мм показан для примера.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка и отличительная окраска клапанов — по ГОСТ 4666—75.

7.2. Клапаны должны быть подвергнуты консервации по ГОСТ 9.014—78. Срок консервации — 3 года.

7.3. Клапаны должны быть упакованы в ящики по ГОСТ 2991—76.

Допускается транспортировать клапаны без упаковки в ящики.

При транспортировании клапанов в контейнерах, а также без упаковки в тару, должна быть исключена возможность ударов их между собой, а внутренние поверхности должны быть предохранены от загрязнений, привалочные — от повреждений.

7.4. Транспортная маркировка — по ГОСТ 14192—77.

7.5. Клапаны транспортируют транспортом всех видов в соответствии с правилами перевозок грузов, действующих на данном; виде транспорта.

7.6. При перевозке грузов пакетами должны соблюдаться требования ГОСТ 21929—76.

7.7. Условия транспортирования и хранения — 2 (С) по ГОСТ 15150—69.

ГОСТ 16314—83 Стр. 13

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие клапанов требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

8.2. Гарантийный срок эксплуатации клапанов — 12 месяцев со дня ввода их в эксплуатацию при гарантийной наработке — 7500 ч или 1000 циклов.

Для клапанов, аттестованных на государственный Знак качества, гарантийный срок эксплуатации клапанов — 18 месяцев со дня ввода их в эксплуатацию при гарантийной наработке — 11000 ч или 1500 циклов.

ПРИЛОЖЕНИЕ t Справочное

Комплектование клапанов мембранными исполнительными механизмами

Исполнение клапана | Условный проход , мм | Обозначение мсхаимзмэ по ГОСТ 13373-67 |

А-1, Б-1 | 10 | МИМ ППХ-160—6—ОЗ—П |

15 | МИМ ППХ-160—6—02—П | |

20 | Д1ИМ ППХ-200—6—02—П | |

25 | МИМ ППХ-200—6—02—П | |

32 | МИМ ППХ-250—10—02—П | |

40 | МИМ ППХ-250—10—02—П | |

50 | МИМ ППХ-320—10—ОС—п | |

А-2, Б-2 | 10 | МИМП ОПХ-160—10—02—П |

15 | МИМП ОПХ-160—10-02—П | |

20 | МИМП ОПХ-2СО—10—02—П | |

25 | МИМП ОПХ-2СО—10—02—П | |

32 | МИМП ОПХ-250—16—02—П | |

40 | МИМП ОПХ-25С—16—02—П | |

50 | МИМП ОПХ-320—25—02—П |

Стр. 14 ГОСТ 16324—83

ПРИЛОЖЕНИЕ 2 Справочное

Коды ОКП

Исполнение клапана

Условный проход D , У мм

Код ОКП

с МИМ по ГОСТ

13373-67

А-1

Б-1

А-2

Б-2

10 | 37 2251 5072 04 | 37 |

15 | 37 2251 5073 03 | 37 |

20 | 37 2251 5074 02 | 37 |

25 | 37 2251 5075 01 | 37 |

32 | 37 2251 5076 00 | 37 |

40 | 37 2251 5077 10 | 37 |

50i | 37 2251 5078 09 | 37 |

10 | 3-7 2251 5090 02 | 37 |

15 | 37 2251 5091 01 | 37 |

20 | 37 2251 5092 00 | 37 |

25 | 37 2251 5093 10 | 37 |

32 | 37 2251 5094 09 | 37 |

40 | 37 2251 5095 08 | 37 |

50 | 37 2251 5096 07 | 37 |

10 | 37 225 1 5083 01 | 37 |

15 | 37 2251 5084 00 | 37 |

20 | 37 2251 5085 10 | 37 |

37 2251 5086 09 | 37 | |

32 | 37 2251 5087 08 | 37 |

40 | 37 2251 5088 07 | 37 |

50 | 37 2251 5089 06 | 37 |

10 | 37 2251 5101 05 | 37 |

15 | 37 2251 5102 04 | 37 |

20 | 37 2251 5103 03 | 37 |

25 | 37 2251 5104 02 | 37 |

32 | 37 2251 5105 01 | 37 |

40 | 37 2251 5106 00 | 37 |

*50 | 37 2251 5107 10 | 37 |

с МИМ ЕСПА 04 РА/РС Народной республики Болгарии

С МИМ по ТУ

26-07—П16-75

2251 2251 2251 2251 2251

2251 2251

2251 2251 2251 2251 2251

2251

2251

2251 2251 2251 2251 2251

2251

2251

2251 2251 2251 2251

2251 2251 2251

5200 03

5201

5202

5203

5204

5205

5206

5207

5208

5209

5210

5211

5212

5213

5214

5215

5216

5217

5218

5219

5220

5221

5222

5223

5224

5225

5226

5227

02 01 оо

10 09 08

07

06

05

01

00

10

09

08 07 06 05 04

03

10

09

08

07 06 05

04

03

37 2251 5346 08

37 2251 5347 07

37 2251 5348 06

37 2251 5349 05

37 2251 5350 01

37 2251 5351 00

37 2251 5352 10

37 2251 5353 09