ГОСТ Р 56005-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

МЕТОДИКА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ПРИ ПРОЕКТИРОВАНИИ И ИЗГОТОВЛЕНИИ С ИСПОЛЬЗОВАНИЕМ МЕТОДА СТРУКТУРИРОВАНИЯ ФУНКЦИИ КАЧЕСТВА

Pipeline valves. Reliability and safety practice for engineering and production by quality function deployment applying

ОКС 23.060; 75.180

ОКП 37 0000

Дата введения 2015-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ" (ООО "Газпром ВНИИГАЗ"), Закрытым акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (ЗАО "НПФ "ЦКБА"), Открытым акционерным обществом "Оргэнергогаз" (ОАО "Оргэнергогаз")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технологии добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 апреля 2014 г. N 402-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (Раздел 8). Информация об изменениях к настоящему стандарту публикуется в годовом (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (gost.ru).

Введение

Отказы трубопроводной арматуры, эксплуатируемой на определяемых Федеральным законом [1] опасных производственных объектах, помимо нарушения режима их работы, могут приводить к ощутимым экономическим и экологическим затратам, а также нести угрозу здоровью и жизни людей. В связи с этим к трубопроводной арматуре предъявляются особые требования по надежности и промышленной безопасности.

В настоящем стандарте приведен один из методов обеспечения надежности и безопасности трубопроводной арматуры при ее проектировании и изготовлении, разработанный на основе методики структурирования функции качества. Основные положения этой методики применительно к проектированию промышленной продукции подробно изложены в [2]*.

________________

* См. раздел Библиография. - .

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее - арматура), соответствующую требованиям ГОСТ Р 56001, и содержит методические указания и рекомендации по использованию метода структурирования функции качества для обеспечения надежности и безопасности арматуры при ее проектировании и изготовлении.

Требования настоящего стандарта могут быть использованы в системе менеджмента качества совместно с ГОСТ Р ИСО 9000, ГОСТ Р ИСО 9001 и ГОСТ Р ИСО 10006 при проектировании и изготовлении новой и модернизации выпускаемой арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 9000-2008 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО 9001-2008 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9004-2010 Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества

ГОСТ Р ИСО 10006-2005 Системы менеджмента качества. Руководство по менеджменту качества при проектировании

ГОСТ Р ИСО/ТО 10017-2005 Статистические методы. Руководство по применению в соответствии с ГОСТ Р ИСО 9001

ГОСТ Р 51901.4-2005 Менеджмент риска. Руководство по применению при проектировании

ГОСТ Р 51901.12-2007 Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ Р 53674-2009 Арматура трубопроводная. Номенклатура показателей. Опросные листы для проектирования и заказа

ГОСТ Р 54124-2010 Безопасность машин и оборудования. Оценка риска

ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ Р 56001-2014 Арматура трубопроводная для объектов газовой промышленности. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил и (или) классификаторов) в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт (документ), на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта (документа) с учетом всех внесенных в данную версию изменений. Настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если заменен ссылочный стандарт (документ), на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта (документа) с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт (документ), на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 безопасность арматуры: Состояние арматуры, при котором отсутствует недопустимый риск, связанный с причинением вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений, вследствие критического отказа арматуры или контакта с арматурой или ее рабочей средой при безотказном функционировании арматуры. [ГОСТ Р 53672-2009, статья 3.1.1] |

3.1.2 время срабатывания: Промежуток времени, в течение которого происходит срабатывание арматуры, т.е. перемещение запирающего элемента из одного крайнего положения в другое. [ГОСТ Р 52720-2007, статья 6.29] |

3.1.3 голос потребителя; ГП: Потребительские свойства продукции, выраженные в запросах, пожеланиях и терминах самих потребителей.

3.1.4 критерий предельного состояния по отношению к критическому отказу арматуры: Совокупность признаков или отдельный признак, свидетельствующие о потенциальной возможности наступления критического отказа арматуры. [ГОСТ Р 53672-2009, статья 3.1.4] |

3.1.5 критический отказ арматуры: Отказ арматуры, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений. [ГОСТ Р 53672-2009, статья 3.1.5] |

3.1.6 надежность арматуры: Свойство арматуры сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

3.1.7 опасный производственный объект: Предприятия или их цехи, участки, площадки, а также иные производственные объекты, на которых получают, используют, перерабатывают, образуются, хранят, транспортируют, уничтожают опасные вещества (воспламеняющиеся, окисляющие, горючие, взрывчатые, токсичные, высокотоксичные вещества, представляющие опасность для окружающей природной среды) и используют оборудование, работающее под давлением более 0,07 МПа или при температуре нагрева воды более 115 °С. [ГОСТ Р 52720-2007, статья 2.30] |

3.1.8 отказ арматуры: Потеря способности арматуры выполнить требуемую функцию.

3.1.9 плановая матрица ("дом качества"); ПМ: Сложная многомерная матрица структурирования функции качества, связывающая голос потребителя с характеристиками качества проектируемой продукции.

3.1.10 потребительские свойства; ПС: Совокупность технических, экономических и эксплуатационных качеств продукции, обеспечивающих ее соответствие установленным требованиям безопасности и удовлетворение запросов потребителя.

3.1.11 предельное состояние арматуры по отношению к критическим отказам: Состояние арматуры, при достижении которого ее дальнейшая эксплуатация недопустима в связи с возможностью наступления критического отказа. [ГОСТ Р 53672-2009, статья 3.1.9] |

3.1.12 проектная матрица; ПРМ: Одна из матриц структурирования функции качества, связывающая характеристики качества проектируемой продукции с характеристиками качества входящих в нее узлов и компонентов разного уровня сложности.

3.1.13 производственная матрица; ПРОМ: Одна из матриц структурирования функции качества, связывающая характеристики качества (параметры) процессов производства проектируемой продукции с параметрами системы производственного контроля и обеспечения качества проектируемой продукции.

3.1.14 производственный контроль качества: Составная часть производственного процесса, направленная на выявление дефектов, брака в готовой продукции и на проверку надежности в процессе ее изготовления.

3.1.15 промышленная безопасность опасных производственных объектов (промышленная безопасность): Состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий. [Федеральный закон [1], статья 1] |

3.1.16 процессная матрица; ПЦМ: Одна из матриц структурирования функции качества, связывающая характеристики качества компонентов с характеристиками качества (параметрами) процессов их производства.

3.1.17 структурирование функции качества; СФК: Метод проектирования продукции, обеспечивающий последовательный и корректный перевод голоса потребителя в соответствующие характеристики качества продукции и производственного процесса при проектировании и изготовлении продукции.

3.1.18 таблицы качества: Серия матриц, применяемых для перевода голоса потребителя в показатели качества конечного продукта.

3.1.19 технические устройства, применяемые на опасном производственном объекте: Машины, технологическое оборудование, системы машин и (или) оборудования, агрегаты, аппаратура, механизмы, применяемые при эксплуатации опасного производственного объекта. [Федеральный закон [1], статья 1] |

3.1.20 требования промышленной безопасности: Условия, запреты, ограничения и другие обязательные требования, содержащиеся в федеральных законах, принимаемых в соответствии с ними нормативных правовых актах Президента Российской Федерации, нормативных актах Правительства Российской Федерации, а также в федеральных нормах и правилах в области промышленной безопасности. [Федеральный закон [1], статья 3] |

3.1.21 трубопроводная арматура: Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления (перекрытия, регулирования, распределения, смешивания, фазоразделения) потоком рабочей среды (жидких, газообразных, газожидкостных, порошкообразных, суспензий и т.п.) путем изменения площади проходного сечения. [ГОСТ Р 52720-2007, статья 2.1] |

3.1.22 функция качества: Набор характеристик и свойств, присущих продукции и делающих ее необходимой потребителю.

3.1.23 характеристики качества; ХК: Технико-экономические параметры, сформулированные в терминологии организации, проектирующей и (или) изготовляющей продукцию, которые являются значимыми для удовлетворения запросов и пожеланий потребителей.

3.2 В настоящем стандарте применены следующие сокращения:

ВБР - вероятность безотказной работы;

ОПО - опасный производственный объект;

РЭ - руководство по эксплуатации;

СМК - система менеджмента качества;

ТЗ - техническое задание;

ЭД - эксплуатационная документация.

4 Общие положения

4.1 В настоящем стандарте метод СФК рассматривается как один из инструментов систем менеджмента качества, соответствующих требованиям ГОСТ Р ИСО серии 9000, позволяющий обеспечить качество изделия, соответствующее требованиям потребителя на этапах проектирования, изготовления или улучшения (модернизации) изделия.

4.2 Основополагающими национальными стандартами при разработке СМК и ее внедрении при проектировании и изготовлении продукции являются ГОСТ Р ИСО 9000, ГОСТ Р ИСО 9001, ГОСТ Р ИСО 9004, ГОСТ Р ИСО 10006 и ГОСТ Р ИСО/ТО 10017.

В этих стандартах приведены основные положения, терминология, руководства и рекомендации по менеджменту качества, в том числе при проектировании.

4.3 Метод СФК - это формализованная процедура идентификации требований потребителя и последующего их перевода в характеристики качества изделия на каждом этапе его проектирования и изготовления (стратегия маркетинга, планирования, инженерная разработка и конструирование изделия, оценивание прототипа, производство и сбыт).

4.4 Цель метода СФК - преобразование характеристик качества продукции с учетом наиболее полного удовлетворения выявленных запросов и пожеланий потребителей при оптимальном расходовании материальных, финансовых и временных ресурсов.

4.5 Суть метода состоит в последовательном заполнении серии логически связанных таблиц и специальных бинарных матриц с привлечением для совместной работы над единым проектом и в единой СФК-команде специалистов различных подразделений организации в зависимости от решаемых задач.

4.6 Основные принципы метода СФК:

- учет запросов и пожеланий потребителей и их гарантированная реализация на всех этапах создания продукции;

- использование ГП в качестве основной целевой функции и критерия оценки всех видов деятельности организации при создании продукции;

- использование серии специализированных матриц (таблиц), обеспечивающих последовательное преобразование ГП в конкретные характеристики качества создаваемой продукции и процессов ее производства (включая контроль и обеспечение качества);

- формирование и обеспечение скоординированной работы специализированных СФК-команд из числа высококвалифицированных специалистов организации для совместной постановки целей, а также полного и сбалансированного выявления ГП и его преобразования в адекватные характеристики качества проектируемой продукции и процессов ее производства;

- предварительное планирование работ с целью обоснованного выбора объектов для применения метода СФК и приоритетов, наиболее важных с точки зрения потребителей, а также оптимального расходования материальных, финансовых и временных ресурсов.

4.7 На начальном этапе внедрения метода СФК следует по возможности ограничить число проектов, выполняемых одновременно с его использованием.

При проектировании технически сложных (как правило, состоящих из сборочных элементов) видов продукции и систем применение метода СФК следует ограничить одним (или несколькими) ее элементами или подсистемой (основной или наиболее проблемной).

4.8 Для выполнения работ на соответствующих этапах общего цикла СФК создаются экспертные группы - СФК-команды. Ответственным за реализацию метода СФК является руководитель СФК-команды.

5 Функции экспертных групп и их участников при осуществлении процесса применения метода структурирования функции качества на этапах проектирования и изготовления

5.1 СФК-команды должны соответствовать следующим основным критериям:

- большинство участников команды должны иметь необходимую квалификацию и практический опыт работы с выбранным объектом проектирования;

- в состав команды в зависимости от поставленных целей и задач должны быть включены специалисты различных специальностей, выполняющих разные функции (маркетинг, планирование, разработка и проектирование изделий и технологии, инженерное обеспечение, сервис и ремонт, закупка, контроль и испытания и др.);

- хотя бы один участник команды должен иметь опыт работы по проектированию продукции с использованием метода СФК.

Примечания

1 Если необходимо, в состав команды могут привлекаться специалисты из других (в т.ч. специализированных) организаций.

2 При переходе с этапа на этап общего цикла СФК состав команды может изменяться.

3 Рекомендуемое общее число участников СФК-команды в зависимости от сложности проекта - 5-10 человек.

5.2 Общее руководство СФК-командой осуществляет ее руководитель, официально назначаемый руководством предприятия из числа специалистов, имеющих признанную профессиональную квалификацию и компетентность в реализации поставленных целей и задач проекта.

5.3 Основными функциями руководителя СФК-команды являются:

- детальное планирование хода проекта;

- непрерывный контроль за реализацией проекта;

- подбор участников СФК-команды по квалификации;

- консультирование участников команды и разъяснение необходимых действий на каждом этапе проекта.

5.4 Работа СФК-команды осуществляется в рамках периодически проводимых заседаний.

5.5 До начала работ по проекту все участники СФК-команды должны пройти первоначальное обучение, включая изучение:

- общих принципов и методологии СФК;

- основных инструментов менеджмента качества (диаграммы сродства, матричные диаграммы, матрицы приоритетов, древовидные диаграммы, метод "мозгового штурма" и т.п.);

- методов опроса потребителей и выявления его запросов и пожеланий;

- методологии бенчмаркинга и др.

5.6 Обучение участников команды может проводиться по следующим вариантам:

- подготовка в специальных центрах и консалтинговых организациях с отрывом от производства;

- привлечение внешних экспертов для проведения обучения на предприятии;

- подготовка участников команды специалистами по СФК предприятия.

5.7 Обучение и тренинг следует проводить на практических примерах, используя в качестве объекта реальное изделие и (или) процесс.

5.8 План реализации проекта с использованием метода СФК формируется руководителем СФК-команды.

5.9 Структура плана реализации проекта СФК включает:

- общие данные по проекту:

а) наименование проекта;

б) цели и задачи проекта;

в) потенциальные потребители проекта;

г) рамки проекта;

- основные этапы работ по проекту:

а) наименование этапа;

б) состав основных работ на этапе;

в) ответственные исполнители работ;

г) сроки начала и завершения работ;

д) состав и сроки подготовки отчетных материалов;

- необходимые ресурсы:

а) материалы, комплектующие и оборудование;

б) компьютерная и информационная поддержка;

в) финансы;

г) инфраструктура.

5.10 Проект, реализуемый СФК-командой, как правило, включает следующую информацию:

- предполагаемую дату начала разработки изделия;

- планируемую дату выхода новой продукции на рынок и планируемые объемы сбыта;

- основные функции проектируемого изделия;

- общую ситуацию на рынке и конкурирующие изделия;

- обязательные требования и ограничения, установленные законодательными и нормативными документами, а также ресурсными возможностями организации.

6 Основные этапы метода структурирования функции качества при проектировании и изготовлении трубопроводной арматуры

6.1 Метод СФК применяют при разработке новых конструкций трубопроводной арматуры или модернизации имеющихся конструкций. Создание трубопроводной арматуры, ее узлов и комплектующих (далее - арматуры) с использованием метода СФК включает четыре этапа:

6.1.1 Этап 1. Планирование проектирования арматуры

Потребительские свойства устанавливаются, анализируются, обобщаются и переводятся на язык инженерного проектирования в характеристики качества, которые используются при реализации следующего этапа. Потребительские свойства излагают в ТЗ, выполненном в виде опросного листа по форме в соответствии с ГОСТ Р 53674 или в иной нормативно установленной форме.

6.1.2 Этап 2. Проектирование арматуры (структурирование проекта)

Рассматриваются различные концепции проектирования арматуры и (или) ее деталей, которое удовлетворяло бы требованиям структурирования, и отбирается лучшая. Затем проект детализируется, при этом особое внимание уделяется ХК арматуры, которые вычислены по ПС, структурированным на этапе 1. Детали разработки арматуры затем структурируются на этапе 3.

6.1.3 Этап 3. Планирование проектирования производственного процесса (планирование технологического процесса)

Рассматривается технологический процесс производства арматуры. После отбора наиболее подходящих концепций процесса, способного производить арматуру с учетом тех характеристик, которые уже структурированы, процесс детализируется в терминах существенных операций и параметров. Эти характеристики затем структурируются на этапе 4.

6.1.4 Этап 4. Проектирование производственного процесса

Рассматриваются методы управления процессом. Эти методы должны обеспечить производство изделий в соответствии с их важнейшими характеристиками, определенными на этапе 2 и, следовательно, удовлетворяющими требованиям потребителя.

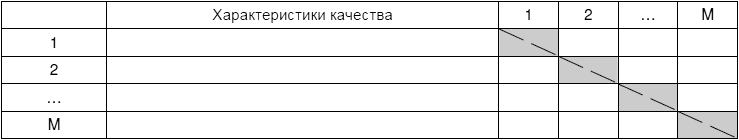

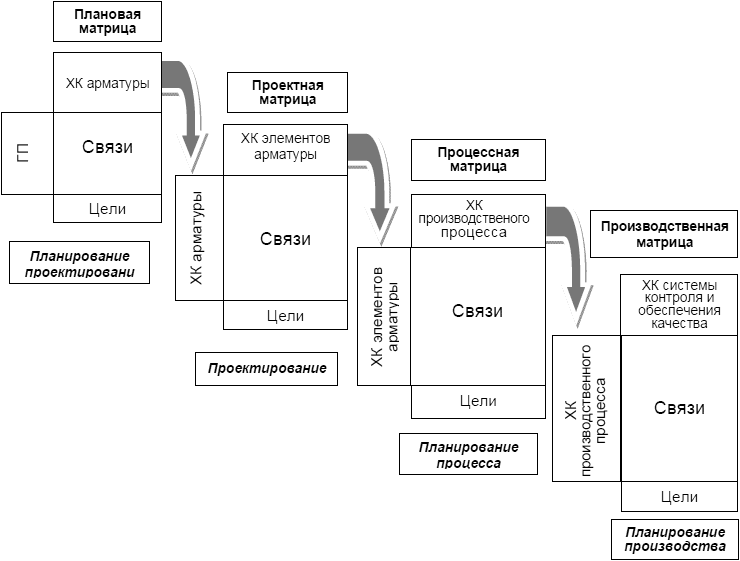

6.2 Полный цикл СФК при проектировании и изготовлении продукции реализуется путем построения системы из четырех специализированных матриц, соответствующих перечисленным выше этапам создания арматуры:

1) плановой матрицы;

2) проектной матрицы;

3) процессной матрицы;

4) производственной матрицы.

Основные характеристики матриц СФК приведены в Таблице 1.

Таблица 1 - Основные характеристики матриц СФК

Этап создания арматуры | Наименование матрицы СФК | Основные характеристики матриц | |

Вход (что?) | Выход (как?) | ||

1. Планирование проектирования арматуры | Плановая матрица | ГП | ХК арматуры |

2. Проектирование арматуры | Проектная матрица | ХК арматуры | ХК элементов арматуры |

3. Планирование проектирования производственного процесса | Процессная матрица | ХК элементов арматуры | ХК производственного процесса |

4. Проектирование производственного процесса | Производственная матрица | ХК производственного процесса | ХК системы контроля и обеспечения качества |

6.3 В результате реализации всего четырехфазного процесса СФК для проекта арматуры, проектирования процесса и его инженерного обеспечения создается арматура, удовлетворяющая требованиям потребителя.

7 Общие правила построения матриц структурирования функции качества

7.1 Требования к формированию матриц структурирования функции качества

Формирование матриц СФК должно осуществляться с учетом следующих требований:

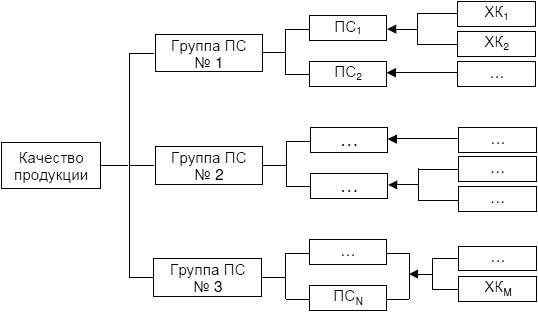

- выходные характеристики предыдущих матриц должны быть входными характеристиками последующих матриц СФК в соответствии с Рисунком 1;

- характеристики качества продукции, полученные на основании анализа ГП и представленные в плановой матрице, должны перейти в последующие матрицы СФК без искажения;

- при формировании матриц СФК должна проводиться минимизация их размерности на основании статистического анализа ГП, соответствующих ХК и процессов производства арматуры;

- визуальное представление матриц СФК должно обеспечивать простое, наглядное и единообразное отображение всех данных, составляющих эти матрицы.

Рисунок 1 - Структурная схема системы матриц СФК

7.2 Общая конфигурация, структура и содержание матриц структурирования функции качества

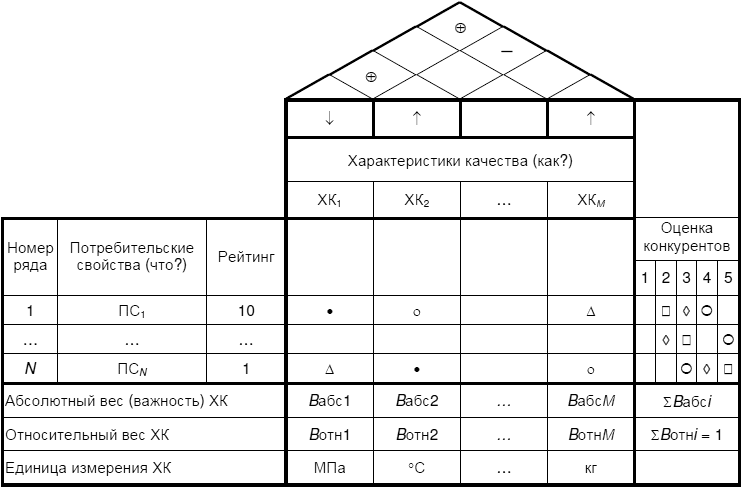

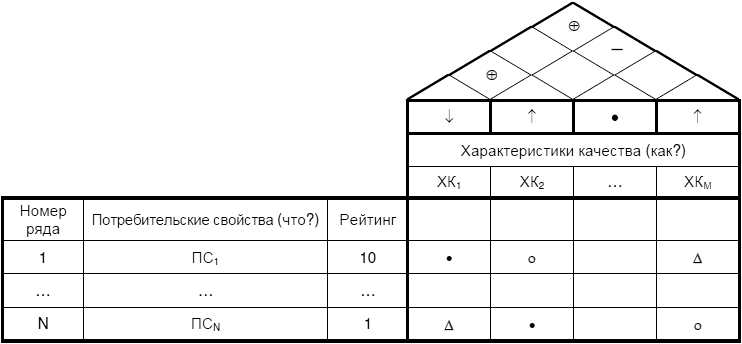

7.2.1 Общая конфигурация и структура матриц СФК идентична и в общем случае соответствует типовой матрице, представленной на Рисунке 2.

Рисунок 2 - Типовая структура матрицы СФК ("дом качества")

7.2.2 В общем случае подматрицы имеют следующее содержание:

- подматрица "входов" содержит в зависимости от этапа создания арматуры информацию о запросах и пожеланиях потребителей (при формировании плановой матрицы) либо о планируемых целях и приоритетах характеристик качества (ХК), сформированных на предыдущем этапе создания продукции (при формировании проектной, процессной и производственной матриц);

- подматрица характеристик качества содержит иерархию основных ХК проектируемой арматуры (процесса) для обеспечения на соответствующем этапе ее создания удовлетворения запросов ("входов");

- подматрица связей содержит информацию о влиянии каждой ХК подматрицы на степень удовлетворения каждого запроса ("входа"), содержащегося в подматрице входов;

- корреляционная подматрица содержит корреляционные зависимости между ХК с позиции удовлетворения запросов ("входов");

- предплановая подматрица содержит информацию о степени важности каждого запроса и пожелания ("входа") для потребителя, а также о сравнительном анализе качества начального продукта предприятия и продукта конкурентов для постановки соответствующих задач, обеспечивающих конкурентоспособность предприятия;

- подматрица "выходов" содержит упорядоченную номенклатуру и целевые значения ХК продукции (процесса), сформированные на данном этапе создания арматуры и обеспечивающие реализацию запросов ("входов").

7.2.3 Составление матрицы СФК (построение "дома качества") для каждого из четырех этапов создания арматуры производится формированием подматриц (таблиц) и включает восемь этапов:

1) этап 1. Определение ПС арматуры;

2) этап 2. Ранжирование ПС арматуры;

Примечание - На этапах 1 и 2 формируется подматрица "входов".

3) этап 3. Определение перечня ХК - формируется подматрица характеристик качества;

4) этап 4. Оценка степени парных взаимодействий между ПС и ХК - формируется подматрица связей;

5) этап 5. Анализ парных взаимодействий между ХК и определение направления изменения каждой характеристики для обеспечения требуемых значений ПС - формируется корреляционная подматрица;

6) этап 6. Оценка начальной продукции своего предприятия и конкурентов - формируется предплановая подматрица;

7) этап 7. Определение абсолютной и относительной важности каждой из ХК;

8) этап 8. Определение технических и экономических трудностей смещения ХК в нужную сторону путем сравнения степени реализации ПС и уровней ХК своего предприятия и его ближайших конкурентов с выделением требуемых значений ХК новой продукции (целей).

Примечание - На этапах 7 и 8 формируется подматрица "выходов".

7.3 Формирование плановой матрицы

7.3.1 Формирование подматрицы "входов" ПМ

7.3.1.1 Этап 1. Определение ПС продукции

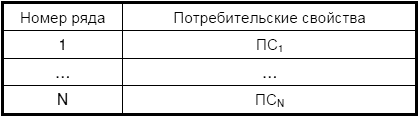

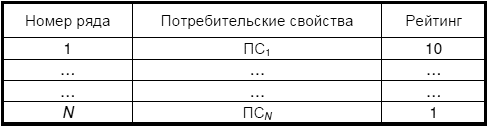

ПС определяются путем опроса (опросного листа) потенциальных потребителей арматуры или определяются на основе данных ТЗ. Результаты опроса или данные ТЗ обрабатываются, группируются по степени однородности свойств и заносятся в подматрицу потребительских свойств, приведенную на Рисунке 3.

Рисунок 3 - Подматрица потребительских свойств. Перечень ПС

При проведении опроса рекомендуется соблюдать следующие правила:

- общее количество вопросов должно быть по возможности максимально ограничено с учетом основных целей проекта или модернизации;

- формулировки вопросов должны быть открытыми, т.е. не должны быть ориентированы на ответы типа "да - нет".

По результатам работ по определению ГП СФК-команда формирует "Перечень возможных запросов и пожеланий потребителей" для дальнейшей обработки и анализа.

Обсуждение и анализ полученных от потребителей данных осуществляется всеми участниками СФК-команды с целью лучшего понимания данных, структурирования и оптимизации их объема. При этом в общем случае осуществляются следующие основные действия:

- отсеивание повторяющихся (дублирующихся), второстепенных и невыполнимых запросов и пожеланий потребителей;

- выявление внутри групп запросов, наиболее полно отражающих идею данной группы запросов (так называемых главных запросов);

- построение диаграммы "сродства", обеспечивающей последовательное разукрупнение каждого главного запроса на все запросы, связанные с ним;

- обсуждение диаграммы и принятие решения по ее окончательному варианту;

- подготовка окончательного варианта "Перечня запросов и пожеланий потребителей", сформированного в соответствии с главными запросами.

7.3.1.2 Этап 2. Ранжирование ПС арматуры

Ранжирование ПС арматуры заключается в оценке важности (рейтинга) каждого из ПС, определенных на первом этапе СФК. Суть метода заключается в упорядочивании ПС по степени важности удовлетворения того или иного требования потребителя к арматуре.

Для оценки рейтинга каждого ПС может быть использован один из распространенных методов.

Опрос с оценкой.

Каждому респонденту предъявляется перечень ПС и предлагается оценить важность каждого их них по десятибалльной шкале: 1, 2, ..., 10, где

1, 2, ...,

- число ПС.

Результаты опроса усредняются по формуле

, (1)

, (1)

где - среднее значение важности каждого

-го ПС.

Процедура парных сравнений.

Каждому респонденту предъявляются все ПС попарно и предлагается оценить каждое из них в долях единицы или процентах от ста. Результаты по каждому ПС затем суммируются.

Метод ранжирования.

Метод основан на распределении фиксированной суммы баллов (100 или 1000) между всеми ПС.

7.3.1.3 В результате выполнения второго этапа СФК формируется таблица, представленная на Рисунке 4.

Рисунок 4 - Подматрица потребительских свойств. Рейтинг ПС

7.3.2 Подматрица характеристик качества. Этап 3. Определение перечня ХК

7.3.2.1 В перечень ХК включаются все характеристики, обеспечивающие на соответствующем этапе создания подматрицы характеристик качества удовлетворение ПС арматуры, представленных в подматрице потребительских свойств (см. Рисунок 4).

ХК должны селективно развертываться на протяжении всех стадий создания арматуры и должны быть выражены в измеряемых единицах, так как их предстоит контролировать и сравнивать с целевыми значениями.

Данный этап реализации проекта выполняется с обязательным участием специалистов, которые будут в дальнейшем заниматься проектированием и разработкой арматуры.

Основными действиями, выполняемыми СФК-командой на этом этапе, являются:

- выбор и формулирование общих ХК конечного продукта;

- установление для каждой ХК направления улучшения.

При определении номенклатуры и формулировании общих ХК необходимо придерживаться следующих основных требований:

- каждая ХК должна быть связана с реализацией хотя бы одного запроса потребителя;

- абсолютное большинство ХК должно быть выражено в измеримых величинах, например длина, вес, потребляемая мощность, интенсивность отказов и т.д.;

- ХК следует структурировать и группировать так же, как и запросы потребителей с использованием, например, диаграммы "сродства".

Примечания

1 Если в качестве отдельных ХК используются неизмеримые величины (например, функции продукции), то их формулировки, как правило, приводят в виде, позволяющем объективно проконтролировать ее на последующих этапах реализации проекта.

2 Для однозначного понимания и контроля ХК создаваемой продукции на последующих этапах СФК-команде следует разработать документ, регламентирующий применяемые методы измерения (контроля) ХК. Указанный документ после утверждения руководителем СФК-команды доводится до сведения всех ее участников.

3 ХК формулируются на данном этапе в качественном виде (без указания их конкретных величин, которые устанавливаются при формировании подматрицы "выходов").

7.3.2.2 Сопоставление ПС и ХК арматуры может осуществляться с применением древовидной диаграммы или дерева удовлетворенности потребителя. Пример древовидной диаграммы приведен на Рисунке 5.

Рисунок 5 - Пример древовидной диаграммы сопоставления ПС и ХК

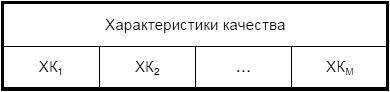

7.3.2.3 Пример подматрицы ХК представлен на Рисунке 6.

Рисунок 6 - Подматрица характеристик качества

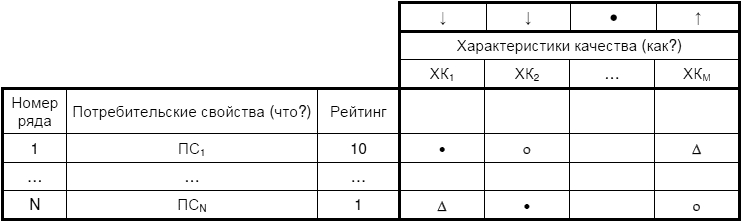

7.3.2.4 При установлении направлений улучшения каждой ХК возможны следующие варианты:

а) чем больше величина ХК, тем лучше (например, долговечность, межремонтный период и др.).

б) чем меньше величина ХК, тем лучше (например, масса, себестоимость, интенсивность отказов и др.).

в) чем ближе значение ХК к номиналу, тем лучше (например, оптимальное значение температурного режима работы изделия и др.).

При формировании подматрицы характеристик качества используются следующие символы для указания варианта направления улучшения: знак "" - для варианта а), знак "

" - для варианта б), знак "

" - для варианта в).

7.3.2.5 Условный пример оформления фрагмента подматрицы ХК приведен в Таблице 2.

Таблица 2 - Пример оформления фрагмента подматрицы ХК

Направление улучшения | ||||||||||

ХК | Главные | А | В | С | ||||||

Связанные с главными | А-1 | А-2 | А-3 | В-1 | В-2 | В-3 | С-1 | С-2 | С-3 | |

Единицы измерения | кг | год | руб. | °С | 1/4 | мм/град | мкм | циклов | ч | |

7.3.3 Подматрица связей. Этап 4. Оценка степени парных взаимодействий между ПС и ХК

7.3.3.1 Источниками данной оценки являются:

- теоретическое представление;

- экспертная оценка;

- практический опыт;

- специальные исследования.

Подматрица связей ПМ формируется СФК-командой с целью установления связей между удовлетворенностью потребителей по отношению к их запросам (формирование подматрицы "входов" в соответствии с 7.3.1) и предлагаемыми общими ХК создаваемой арматуры (формирование подматрицы "характеристик качества" в соответствии с 7.3.2).

По результатам выполнения данного этапа работ возможны следующие варианты оценок связей удовлетворенности потребителей по отношению к запросу и предлагаемой ХК:

- отсутствие связи, т.е. любое изменение ХК не вызывает изменение удовлетворенности потребителей;

- слабая связь, т.е. при сравнительно больших изменениях ХК происходит незначительное изменение удовлетворенности потребителей;

- средняя связь, т.е. при относительно больших изменениях ХК происходит заметное изменение удовлетворенности потребителей;

- сильная связь, т.е. при относительно малых изменениях ХК происходит значительное изменение удовлетворенности потребителей.

7.3.3.2 Результаты оценки связей между каждым запросом и каждой ХК заносятся в соответствующую ячейку подматрицы. В большинстве случаев различают "сильные", "средние" и "слабые" связи, которым присваивают веса (

1, ..., М,

1, ..., N), соответственно равные 9, 3, 1.

Для обозначения связей используют соответствующие символы (например: сильная - , средняя -

, слабая -

). Символы размещают в ячейках подматрицы связей, образованных при пересечении строк ПС и столбцов ХК в соответствии с Рисунком 7.

Рисунок 7 - Взаимосвязи ПС и ХК

7.3.3.3 Отсутствие символов означает, что ПС не имеют соответствующей связи с ХК и вероятность того, что изделие будет удовлетворять этим конкретным ПС, очень мала.

7.3.3.4 В результате этого этапа выявляют наиболее важные для потребителя ХК арматуры. Следует учитывать, что характеристики, которые не являются важными для потребителей, могут быть необходимы для нормального функционирования арматуры. Поэтому не все, что не добавляет ценности потребителю, должно быть исключено из списка ХК.

7.3.4 Корреляционная подматрица. Этап 5. Анализ парных взаимодействий между ХК и определение направления изменения каждой характеристики для обеспечения требуемых значений ПС.

7.3.4.1 Результаты анализа парных взаимодействий между ХК заносят в корреляционную подматрицу в виде символов, аналогичных символам подматрицы связей (см. Рисунок 7).

7.3.4.2 Значение каждой ХК может увеличиваться () или уменьшаться (

). Характеристикой взаимосвязи между значениями ХК может быть степень и характер взаимосвязи. Характер взаимосвязи между двумя ХК может быть положительный (символ "+", с ростом значения одной ХК значение второй также увеличивается) или отрицательный (символ "-", с ростом значения одной ХК значение второй уменьшается). Если необходимо, вводят символы, определяющие степень взаимосвязи между ХК (например, сильно положительная -

, сильно отрицательная -

).

7.3.4.3 Для анализа взаимосвязей между ХК рекомендуется использовать корреляционную Таблицу 3.

Таблица 3 - Корреляционная таблица

В графах Таблицы 3 располагают символы степени и характера взаимодействия между ХК. Содержание таблицы выше или ниже ее диагонали (пунктирная линия) одинаково, поэтому в дальнейшем при построении матрицы используется половина этой таблицы - корреляционная подматрица.

Примечание - При формировании корреляционной матрицы рекомендуется наряду с указанием степени влияния какой-либо ХК на другие указывать направление этого влияния с использованием символов "" и "

" - в случае одностороннего влияния и "

" - в случае обоюдного влияния ХК друг на друга.

Например, если в ячейке, связывающей и

, стоит символ "

![]() ", то это означает, что изменение

", то это означает, что изменение в направлении улучшения оказывает сильное положительное влияние на

, а улучшение

не оказывает влияния на улучшение

.

7.3.4.4 Результаты работ, выполняемых на этом этапе, позволяют своевременно выявить возможную несовместимость отдельных ХК и принять соответствующие превентивные меры и компромиссные решения по установлению обоснованных и не противоречивых ХК создаваемой арматуры.

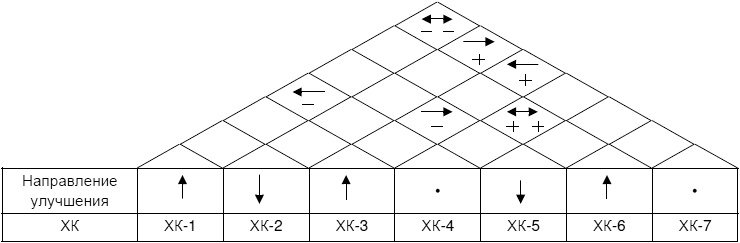

Пример оформления фрагмента корреляционной подматрицы приведен на Рисунке 8.

Рисунок 8 - Пример оформления корреляционной подматрицы

Для выполнения данного этапа используют источники информации, аналогичные тем, которые применялись на предыдущем этапе. Выполняется данный этап обычно инженерными службами самого предприятия.

7.3.4.5 Приведенная на Рисунке 7 подматрица связей дополняется корреляционной подматрицей в соответствии с Рисунком 9.

Рисунок 9 - Дополнение подматрицы связей корреляционной подматрицей

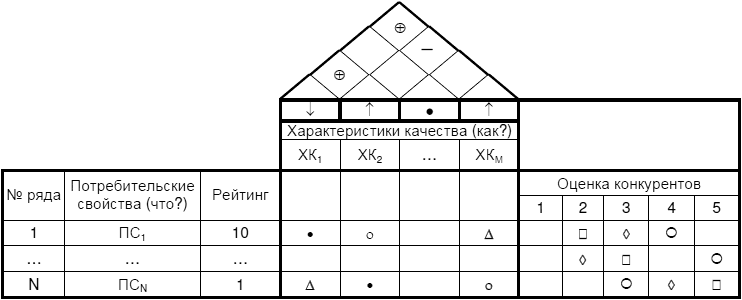

7.3.5 Предплановая подматрица. Этап 6. Оценка арматуры

7.3.5.1 Предплановая подматрица, приведенная на Рисунке 10, формируется с целью перевода качественных и неформальных запросов и пожеланий потребителей в их количественные оценки и включает следующие секции:

- (1) - "значимость для потребителя";

- (2) - "оценка начального изделия своего предприятия" (в случае модернизации);

- (3) - "оценка изделий конкурентов";

- (4) - "задачи";

- (5) - "уровень улучшения".

Примечание - Количество и состав секций предплановой матрицы зависят от конкретных целей и задач проекта и могут быть дополнены или сокращены.

Рисунок 10 - Структура матрицы СФК на шестом этапе структурирования

7.3.5.2 Секция "Значимость для потребителя" формируется по результатам ранжирования значимости запросов и пожеланий потребителей.

Секции "Оценка начального изделия своего предприятия" и "Оценка изделия конкурентов" также формируются по результатам относительного ранжирования потребителем изделий своего предприятия и основных конкурентов.

Примечания

1 В секцию "Оценка изделий конкурентов" помещаются обозначения полученных конкурентами по данному запросу оценок (чуть лучше своего предприятия - , чуть хуже -

, соответствует уровню своего предприятия -

).

2 При отсутствии или недостаточном объеме информации о продукции конкурентов по каким-либо запросам СФК-команде следует провести дополнительные исследования или спрогнозировать поведение конкурентов, основываясь на собственном опыте.

Секции "Задачи" и "Уровень улучшения" формируются СФК-командой с учетом целей и задач проекта, а также ресурсов, выделенных на их реализацию.

7.3.5.3 По результатам анализа и обобщения данных, содержащихся в матрице "входов", а также в секциях "Значимость для потребителя", "Оценка начального изделия своего предприятия", "Оценка изделий конкурентов" предплановой матрицы СФК-команда определяет:

- задачи по реализации в конечном изделии предприятия основных запросов потребителей ("Задачи"), выраженные в той же размерности, что и оценки, приведенные в секциях "Оценка начального изделия своего предприятия", "Оценка изделий конкурентов";

- степень сложности реализации поставленных задач (секция "Уровень улучшения").

Примечание - Степень сложности реализации задач определяется расчетным или эмпирическим путем на основе использования коэффициента улучшения начального изделия по каждому запросу в соответствии с пояснениями, приведенными в Таблице 4.

Таблица 4 - Определение коэффициента улучшения начального изделия

Расчетный метод | Эмпирический метод |

|

|

Примечания | |

7.3.5.4 Плановая матрица дополняется предплановой подматрицей.

7.3.6 Подматрица целей (выходов)

7.3.6.1 Подматрица "выходов" ПМ формируется СФК-командой с целью установления окончательной номенклатуры и значений ХК создаваемой арматуры с учетом результатов работ на всех предыдущих этапах формирования плановой матрицы и включает следующие секции:

- "приоритеты";

- "собственное исполнение";

- "исполнение конкурентов";

- "цели".

Секция "приоритеты" формируется для определения приоритетов между ХК на основе данных, содержащихся в подматрицах "входов", "связей" и в "предплановой подматрице", и составляет этап 7. Определение абсолютной и относительной важности каждой из ХК.

Приоритеты ХК определяются на основе расчетов абсолютных и относительных значений суммарных весов (важностей) каждой ХК для удовлетворения всех запросов потребителей.

Абсолютный вес каждой ХК определяется как суммы скалярных произведений рейтинга каждого ПС на вес связи этого ПС с данной ХК. Относительный вес (важность) каждой ХК находят как отношение ее абсолютного веса к сумме всех абсолютных весов ХК, в процентах. Относительный вес ХК позволяет установить, какая из ХК наиболее важна для потребителей, дает возможность ранжировать ХК по этому критерию.

7.3.6.2 Абсолютный вес каждой ХК определяется как сумма произведений рейтинга каждого ПС на вес связи этого ПС с данной ХК по формуле

![]() . (2)

. (2)

7.3.6.3 Относительный вес (важность) каждой ХК находят как отношение ее абсолютного веса к сумме всех абсолютных весов ХК (в процентах) по формуле

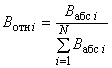

. (3)

. (3)

7.3.6.4 Относительный вес ХК позволяет установить, какая из ХК наиболее важная для потребителя и дает возможность ранжировать ХК по этому критерию.

7.3.6.5 Результат расчетов абсолютного и относительного веса ХК записываются в соответствующие ячейки матрицы СФК в соответствии с Рисунком 11.

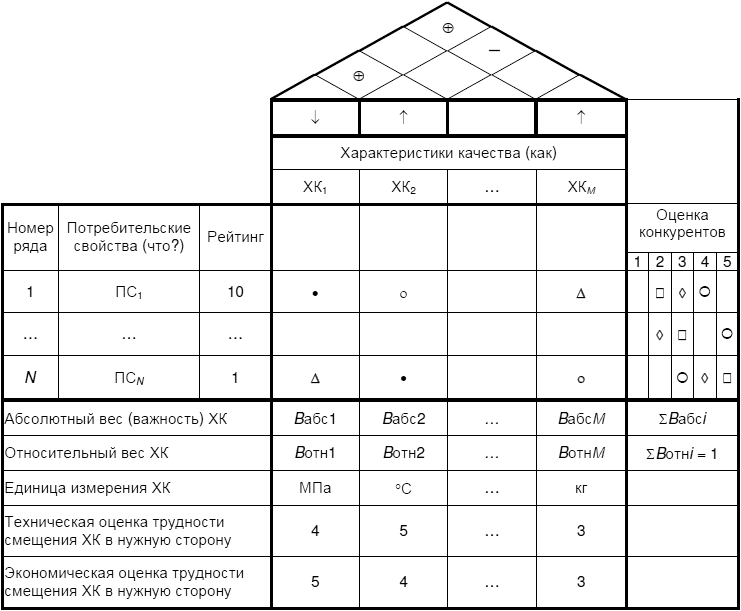

Рисунок 11 - Структура матрицы СФК на седьмом этапе структурирования

7.3.6.6 Завершающим этапом формирования плановой матрицы является этап 8. Определение технических и экономических трудностей смещения ХК в нужную сторону. Сравнение степени реализации ПС и уровней ХК своего предприятия и его ближайших конкурентов. Определение требуемых значений ХК новой арматуры (целей).

7.3.6.7 Оценка технических и экономических трудностей смещения ХК в нужную сторону выполняется экспертами по любой шкале, чаще пятибалльной. Максимальная по трудности смещения ХК имеет максимальный балл. Полученные баллы записывают в нижней части матрицы СФК в соответствии с Рисунком 12.

Рисунок 12 - Структура матрицы СФК после оценки трудностей смещения ХК

7.3.6.8 Секции "собственное исполнение" и "исполнение конкурентов" подматрицы выходов формируются с целью сравнительной оценки главных ХК начального изделия предприятия и продукции лучших конкурентов с технической точки зрения.

В секцию "собственное исполнение" вносится информация о значениях ХК начального изделия своего предприятия, а в секцию "исполнение конкурентов" - аналогичная информация о продукции лучших конкурентов.

7.3.6.9 Сравнение с конкурентами (бенчмаркинг) производится по уже выпускаемой другими предприятиями продукции. При создании принципиально новой продукции данный этап неприемлем или приемлем не полностью. Сравнение может производиться по фактическим значениям ПС и ХК или по экспертным оценкам степени реализации ПС и фактических значений ХК. Сравнение конкурентов проводят по четырем-пяти предприятиям (см. Рисунок 12), из которых выбираются два предприятия (А и Б), имеющие, соответственно, немного большую и немного меньшую долю на рынке производства аналогичной продукции.

7.3.6.10 Завершающей стадией построения матрицы СФК является определение требуемых значений ХК (целей), обеспечивающих конкурентоспособность арматуры.

Данные, помещаемые в секцию "цели", формируются СФК-командой на основе ранее проведенных исследований в части установления:

- значимости и весомости запросов для потребителей (секция "значимость для потребителя");

- сравнительной потребительской оценки начального изделия своего предприятия и конкурентов;

- задач по улучшению начального изделия и точек продаж (секции "задачи" и "точка продаж");

- сложности реализации запросов потребителя (секция "уровень улучшения");

- главных характеристик качества начального изделия (секция "собственное исполнение") и их сравнения с характеристиками качества изделий лучших конкурентов с технической точки зрения (секция "исполнение конкурентов").

По результатам обсуждения имеющейся информации СФК-команда по каждой главной ХК принимает одно из следующих решений в части ее целевого значения: сделать лучше, чем конкурент; сравняться с конкурентом; оставить лидерство за конкурентом.

Примечание - Конкретный вариант решения может приниматься СФК-командой с учетом специфических особенностей каждого проекта.

7.3.6.11 Конкретные целевые значения ХК конечного изделия устанавливаются СФК-командой в зависимости от принятого варианта решения, а также результатов работ, полученных на предыдущих этапах формирования плановой матрицы.

Целевые значения ХК конечного изделия вносятся в секцию "цели" и служат входными данными для реализации дальнейших этапов работ по их структурированию.

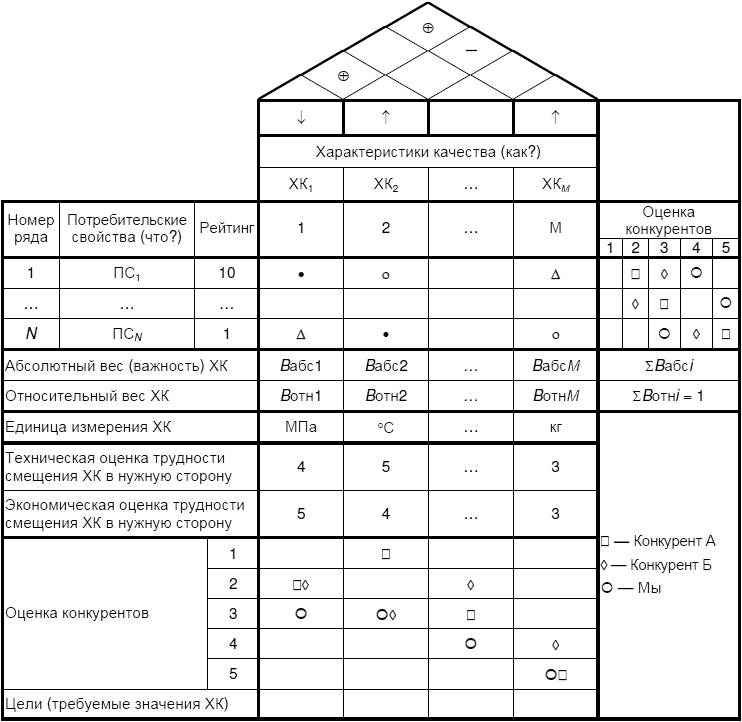

Результат построения матрицы СФК ("дома качества") представлен на Рисунке 13.

Рисунок 13 - Результат построения матрицы СФК ("дома качества")

7.4 Формирование проектной матрицы

7.4.1 Основной целью СФК-команды на данном этапе реализации проекта является преобразование целевых значений ХК разрабатываемой арматуры в измеряемые целевые значения ХК ее важнейших и (или) наиболее критичных подсистем, узлов и компонентов.

7.4.2 Общая структура и конфигурация ПРМ соответствует типовой (см. Рисунок 2) и в общем случае включает шесть подматриц, формируемых согласно 7.4.2.1-7.4.2.5.

7.4.2.1 Подматрица "входов" ПРМ формируется на основе результатов работ в соответствии с 7.3 и включает целевые значения разрабатываемых ХК конечного изделия, сгруппированные по величине относительного веса в удовлетворенности потребителей.

7.4.2.2 В предплановую подматрицу ПРМ включаются секции, содержащие в качестве справочной информацию о значениях абсолютного и относительного веса каждой ХК (секция "приоритеты" ПМ).

7.4.2.3 Подматрица ХК ПРМ составных частей (подсистем, узлов, компонентов) создаваемой арматуры формируется СФК-командой по результатам детального анализа возможных концептуальных вариантов ее конструктивного построения и выбора лучшего варианта с учетом реализации целевых значений ХК продукции, определенных в ПМ.

7.4.2.4 По результатам работ по формированию указанных в 7.4.2.1-7.4.2.3 подматриц осуществляется:

- идентификация основных подсистем, узлов и входящих компонентов в принятом варианте построения конечного продукта, оказывающих влияние на его целевые ХК;

- установление номенклатуры и методов измерения ХК компонентов;

- определение направлений улучшения каждой ХК компонентов.

Примечание - Методы выбора, структурирования и анализа ХК компонентов аналогичны используемым при формировании подматрицы ХК конечного продукции плановой матрицы (см. 7.3).

7.2.4.5 Подматрица связей, корреляционная подматрица и подматрица "выходов" ПРМ формируется аналогично общим рекомендациям, приведенным в 7.3, при формировании соответствующих подматриц ПМ.

Целевые значения ХК компонентов, помещенные в ПРМ, являются входными данными для проведения дальнейших работ по их структурированию в основные ХК проектируемого процесса производства конечного изделия с использованием ПЦМ.

7.5 Формирование процессной матрицы

7.5.1 Основной целью СФК-команды на данном этапе реализации проекта является преобразование целевых значений важнейших компонентов (деталей компонентов) конечного продукта в важнейшие ХК (параметры) технологических процессов их производства.

7.5.2 Общая конфигурация и структура ПЦМ соответствует типовой (см. Рисунок 2) и в общем случае включает шесть подматриц, формируемых согласно 7.5.2.1-7.5.2.5.

Примечание - Для снижения трудоемкости и уменьшения объема проводимых графических работ рекомендуется формировать самостоятельные ПЦМ по каждой критической детали конечного изделия.

7.5.2.1 Подматрица "входов" ПЦМ формируется на основе результатов работ в соответствии с 7.4 и включает в себя приоритетные (главные) ХК деталей (элементов) с указанием единиц их измерения и целевых значений. Указанные ХК являются важнейшими объектами контроля и мониторинга в ходе проектируемого производственного процесса.

7.5.2.2 Предплановая подматрица ПЦМ включает секции ПРМ, содержащие информацию о значениях абсолютного и относительного веса каждой ХК элемента из секции "приоритеты" ПРМ.

7.5.2.3 Подматрица ХК (параметров) технологического процесса изготовления детали конечного продукта формируется СФК-командой по результатам тщательного анализа возможных вариантов технологий его изготовления и выбора лучшего варианта, обеспечивающего требуемые целевые значения ХК элемента, определенных в ПРМ.

7.5.2.4 По результатам работ по формированию указанных в 7.5.2.1-7.5.2.3 подматриц осуществляется:

- выбор и идентификация основных технологических операций и их ХК (параметров), оказывающих влияние на ХК компонента;

- установление номенклатуры и методов измерения ХК технологических операций;

- определение направлений улучшения каждой ХК технологической операции.

Примечания

1 Методы выбора, структурирования и анализа ХК технологических операций аналогичны изложенным в 7.3.

2 При формировании данной подматрицы следует по возможности максимально укрупнять этапы (шаги) технологического процесса, исключая те из них, которые не оказывают заметного влияния на целевые значения ХК компонента (например, вспомогательные операции, а также операции, требования по выполнению которых однозначно установлены и не могут быть изменены).

7.5.2.5 Подматрица связей, корреляционная подматрица и подматрица "выходов" ПЦМ формируются аналогично общим рекомендациям, приведенным в 7.3.

7.6 Формирование производственной матрицы

7.6.1 Основной целью СФК-команды на данном этапе являются преобразования целевых значений ХК деталей (элементов) и ХК технологических процессов в ХК системы контроля и обеспечения качества при изготовлении соответствующих компонентов.

7.6.2 Конфигурация и структура ПРОМ отличается от типовой, приведенной на рисунке 2, и содержит две подматрицы: подматрицу входов и подматрицу ХК системы производственного контроля.

7.6.3 Подматрица "входов" ПРОМ формируется на основе результатов работ при формировании ПРМ и ПЦМ и включает:

- перечень основных технологических и контрольных операций, используемых при изготовлении компонента;

- важнейшие ХК компонента и технологических операций, подлежащих контролю и мониторингу, а также их целевые значения, обеспечивающие получение целевых значений конечного изделия.

7.6.4 Подматрица ХК системы производственного контроля ПРОМ содержит информацию о средствах, методах и технологии производственного контроля, обеспечивающих результативный мониторинг и наблюдение за параметрами (ХК) компонентов и технологических процессов их изготовления.

Выбор основных ХК системы производственного контроля осуществляется СФК-командой на основе имеющегося профессионального опыта, а также данных из соответствующих источников информации.

7.6.5 Результаты работ на этом этапе являются основой для разработки конкретных технологических инструкций для производственного персонала.

7.7 Анализ результатов, подготовка отчетов, правила и формы представления данных

7.7.1 После завершения каждого этапа реализации проекта руководитель СФК-команды организует подготовку отчетов, состав, объем и сроки представления которых должны соответствовать установленным в плане реализации проекта (см. 5.9).

Примечания

1 Наряду с завершающими отчетами (если необходимо) подготавливаются оперативные отчеты по наиболее важным промежуточным результатам работ, по которым требуется проведение анализа и принятие решения руководством организации.

2 Отчеты по результатам реализации проекта СФК включаются в состав основных записей СМК организации и служат основой как для принятия обоснованных оперативных решений в рамках проекта, так и для формирования и постоянного развития базы знаний организации, обеспечивающей принятие решений, основанных на фактах.

7.7.2 Структура отчета по результатам реализации проекта СФК, как правило, включает:

- основные данные:

а) введение;

б) основные задачи этапа (проекта в целом);

в) состав запланированных работ;

- анализ результатов:

а) сведения о результатах выполненных работ;

б) обоснование компромиссных решений и целевых значений выходных характеристик качества (конечной продукции, компонентов, производственного процесса и т.д.);

- проблемные вопросы:

а) решения, требующие немедленного принятия;

б) решения по возникшим трудностям (в т.ч. по ресурсам);

в) решения по вопросам, связанным с высокими рисками в соответствии с ГОСТ Р ИСО 10006 (п.7.7) и ГОСТ Р 51901.4;

- приложения - информационные и графические, подтверждающие материалы (анкеты, таблицы, графики, матрицы и т.п.).

7.7.3 Страницы плана и отчета оформляются в соответствии с требованиями, предъявляемыми к текстовым документам. Информация и данные должны быть представлены в систематизированной и лаконичной форме. В приложениях допускается приводить материалы, дополняющие текст отчета (например, график реализации проекта).

8 Порядок реализации метода структурирования функции качества при проектировании и изготовлении трубопроводной арматуры для обеспечения ее надежности и безопасности

8.1 Опасность арматуры

8.1.1 В соответствии с ГОСТ Р 53672 арматура может представлять собой опасность как в результате ее критического отказа, так и при безотказном использовании ее по назначению.

8.1.2 Опасность, исходящая от арматуры в результате ее критического отказа, заключается:

- в нанесении вреда человеку при разрушении арматуры (механическая, промышленная, взрывоопасность);

- в нанесении вреда человеку или окружающей среде при потере герметичности арматуры по отношению к внешней среде (механическая, термическая, химическая, радиационная, пожароопасность);

- в нанесении вреда человеку или недопустимого экономического (или иного) ущерба при использовании арматуры в производственной (технологической) системе (процессе, оборудовании, установке) (далее - системе) как следствие аварий из-за невыполнения арматурой функции по назначению.

8.1.3 Опасность, исходящая от арматуры при безотказном выполнении функции по назначению, заключается:

- в нанесении вреда человеку или окружающей среде в результате воздействия на него со стороны арматуры (термическая, химическая, радиационная, электрическая, механическая опасности, шум, вибрация);

- в нанесении вреда человеку или окружающей среде при срабатывании арматуры со сбросом рабочей среды непосредственно в атмосферу (термическая, химическая, радиационная, экологическая, механическая опасности).

8.2 Возможные отказы арматуры и их критичность

8.2.1 К потенциально возможным отказам арматуры относятся:

- потеря прочности (разрушение) корпусных деталей и сварных швов;

- потеря плотности материалов корпусных деталей и сварных швов;

- потеря герметичности по отношению к внешней среде по уплотнениям неподвижных (прокладочных и беспрокладочных) соединений корпусных деталей, подвижных соединений (сальников, сильфонов, мембран и др.);

- потеря герметичности затвора сверх допустимых пределов;

- невыполнение функций по назначению;

- несоответствие времени срабатывания.

8.2.2 Критичность отказа арматуры определяется проектантом системы, в которой применяется арматура, или заказчиком (потребителем) в зависимости от вероятности (частоты) проявления отказа и тяжести его последствий на месте эксплуатации. Анализ видов, последствий и критичности отказов проводится в соответствии с ГОСТ Р 51901.12.

8.3 Меры для обеспечения надежности и безопасности арматуры

8.3.1 Для обеспечения надежности и безопасности арматура должна соответствовать требованиям действующих стандартов на конкретные типы и виды арматуры, КД и правилам безопасности для систем, в составе которых эксплуатируется арматура.

8.3.2 На этапе разработки надежность и безопасность арматуры, как правило, обеспечиваются:

- конструктивным исполнением арматуры;

- выбором материалов деталей арматуры и сварных соединений, работающих под давлением и соприкасающихся с рабочей средой, отвечающих условиям эксплуатации (давление, температура, агрегатное состояние транспортируемой по трубопроводу рабочей среды, характеристика окружающей среды);

- выполнением соответствующих расчетов на прочность при установленных эксплуатационных нагрузках и характеристиках материала деталей арматуры, обеспечением необходимого запаса прочности с учетом предполагаемой скорости коррозии (эрозии) и внешних воздействий;

- проведением в необходимом объеме испытаний отдельных сборочных единиц, деталей, макетов и опытных образцов проектируемой арматуры с целью подтверждения правильности принятых конструктивных решений, обеспечивающих ее работоспособность, надежность и безопасность.

8.3.3 В соответствии с ГОСТ Р 53672 безопасность арматуры в отношении различных видов опасности, связанных с критическими отказами арматуры, обеспечивается:

- механическая безопасность:

а) применением материалов основных деталей арматуры, работающих под давлением, выбранных с учетом параметров и условий эксплуатации, а также с учетом опасности, исходящей от рабочей среды;

б) проведением расчетов на прочность с использованием верифицированных программ и обеспечением необходимых запасов прочности для основных элементов конструкции арматуры с учетом условий ее эксплуатации (рабочих давлений, температуры рабочей среды, климатических условий, возможного эрозионного и коррозионного воздействия рабочей среды, сейсмических и других природных воздействий); проведением расчетов на прочность с использованием верифицированных

в) применением узлов и деталей, апробированных и (или) подтвержденных испытаниями конструктивных решений;

г) герметичностью арматуры относительно внешней среды;

- термическая безопасность - герметичностью относительно внешней среды;

- химическая безопасность:

а) герметичностью относительно внешней среды, выбором и подтверждением при испытании для запорной арматуры соответствующего класса герметичности в затворе по ГОСТ Р 54808;

б) выбором запасов прочности арматуры с учетом скорости коррозии материалов деталей арматуры, находящихся под давлением и в контакте с рабочей средой;

- электрическая безопасность:

а) проектированием и применением электрооборудования для арматуры в соответствии с показателями ее назначения (в части напряжения, рода тока и др.);

б) заземлением корпусных деталей электрооборудования арматуры с соблюдением требований специальных правил по электробезопасности;

- взрывобезопасность:

а) применением электрооборудования соответствующего уровня взрывозащиты, подтвержденного в установленном порядке;

б) для арматуры, работающей на взрывоопасных средах, - применением искробезопасных материалов сопрягаемых деталей;

- пожарная безопасность:

а) применением в конструкции арматуры огнестойких материалов;

б) герметичностью относительно внешней среды;

в) проведением специальных испытаний на огнестойкость;

- промышленная безопасность:

а) проектированием арматуры в соответствии с ее функциональным назначением и с учетом нагрузок, которые могут возникнуть при ее эксплуатации, установлением требований к надежности и безопасности арматуры с учетом обеспечения надежности и безопасности систем, в которых она будет эксплуатироваться;

б) разработкой ЭД (ПС и РЭ, ведомость запчастей, инструментов и принадлежностей);

в) установлением в ЭД показателей безопасности для арматуры, отказы которой в условиях эксплуатации классифицируются как критические;

г) введением в ЭД перечня возможных критических отказов и критериев предельных состояний арматуры;

д) наличием обязательных знаков маркировки;

е) проведением всей совокупности испытаний (предварительных, приемочных и др.), подтверждающих требуемые характеристики арматуры;

ж) уровнем технологических процессов изготовления арматуры и систем производственного контроля, обеспечивающим требуемые показатели безотказности арматуры;

и) организацией и осуществлением производственного контроля;

к) эксплуатацией арматуры в соответствии с требованиями нормативной документации и ЭД;

- радиационная безопасность:

а) герметичностью относительно внешней среды, выбором и подтверждением при испытании для запорной арматуры соответствующего класса герметичности затвора по ГОСТ Р 54808;

б) выбором запасов прочности арматуры по расчету с учетом скорости коррозии материалов деталей арматуры, находящихся под давлением и в контакте с рабочей средой.

8.3.4 В соответствии с ГОСТ Р 53672 безопасность арматуры в отношении различных видов опасности, не связанных с отказами арматуры, обеспечивается:

- механическая безопасность:

а) отсутствием на наружных поверхностях арматуры острых выступающих частей и кромок;

б) защитой персонала от движущихся частей арматуры и приводов (исполнительных механизмов);

в) креплением арматуры для защиты ее от срыва или смещения при возникновении значительных реактивных сил от сбрасываемой рабочей среды при вероятности сейсмического воздействия на арматуру, а также для снятия нагрузок на арматуру от воздействия трубопровода;

- термическая безопасность:

а) для арматуры, устанавливаемой в обслуживаемом помещении, с температурой рабочей среды выше 50°С или ниже минус 40°С - термоизоляцией арматуры или установкой ограждений, использованием средств индивидуальной защиты обслуживающего персонала;

б) конструктивным исполнением, обеспечивающим снижение температуры арматуры в местах возможного контакта при обслуживании;

- химическая безопасность:

а) выбором материалов, применяемых для изготовления деталей и узлов арматуры, которые не выделяют вредных химических веществ в опасных концентрациях при нормальных условиях эксплуатации и в проектных аварийных ситуациях;

б) промывкой и применением средств защиты персонала в процессе технического обслуживания, ремонта и утилизации арматуры.

- электрическая безопасность:

а) защитой от электростатических разрядов - при опасности их возникновения;

б) периодическими проверками сопротивления изоляции;

- защита от шума:

а) конструктивным исполнением проточной части арматуры, снижающим в максимально возможной степени шум, возникающий при прохождении потока рабочей среды через затвор арматуры;

б) применением шумопоглощающей звукоизоляции арматуры;

в) использованием средств шумопоглощающей звукоизоляции помещений, в которых эксплуатируется арматура, и средств индивидуальной защиты обслуживающего персонала;

- защита от вибрации:

а) конструктивным исполнением проточной части арматуры, снижающим в максимально возможной степени вибрации, возникающие при прохождении потока рабочей среды через затвор арматуры;

б) применением устройств, поглощающих вибрацию;

- радиационная безопасность:

а) выбором нерадиоактивных материалов для деталей арматуры;

б) дезактивацией арматуры при ее ремонте и утилизации и максимально возможным удалением дезактивирующих растворов при наружной дезактивации;

в) применением средств защиты персонала в процессе технического обслуживания, ремонта и утилизации арматуры.

8.3.5 Оценка надежности и безопасности арматуры, обеспечиваемых производственным процессом предприятия-изготовителя, проводится согласно рекомендациям ГОСТ Р 54124.

8.4 Реализация метода структурирования функции качества для обеспечения надежности и безопасности арматуры

8.4.1 Вопросы обеспечения надежности и безопасности имеют широкий спектр в зависимости от видов опасности в условиях эксплуатации. Алгоритм применения метода СФК для обеспечения различных видов безопасности и свойств, составляющих надежность, аналогичен.

8.4.2 Основные характеристики матриц СФК для обеспечения надежности и безопасности арматуры при ее проектировании и изготовлении соответствуют характеристикам, представленным в Таблице 1 настоящего стандарта.

8.4.3 Развертывание (структурирование) требований потребителя в надежности и безопасности арматуры проводится построением матриц в соответствии с положениями Раздела 7.

8.4.4 При проектировании сложных конструкций арматуры применение метода СФК, особенно на начальном этапе его внедрения, рекомендуется ограничить ее подсистемой (узлом, деталью) основной или наиболее проблемной.

8.4.5 Иллюстративный пример применения метода СФК для решения одной из задач обеспечения надежности и безопасности арматуры - обеспечения высоких значений показателей безотказности - приведен в Приложении А. Безотказность является по определению одной из составляющих надежности, но в случае критических отказов характеризует безопасность изделия.

8.4.6 В связи с иллюстративным характером приведенного в Приложении А примера, показывающего алгоритм применения метода СФК при решении задач по обеспечению надежности и безопасности арматуры, в нем приняты следующие допущения:

- заказчиком (потребителем) является эксплуатирующее арматуру предприятие, относящееся к опасным производственным объектам, или организация, поставляющая арматуру на опасный производственный объект;

- пожелания потребителя должны соответствовать требованиям нормативных документов и формулироваться в установленной форме (например, "опросном листе", ТЗ);

- при рассмотрении вопросов обеспечения (или повышения) надежности и безопасности арматуры конкретное предприятие-изготовитель не устанавливается;

- по вопросам проведения маркетинговых исследований, оценки конкурентов и другим связанным с экономикой вопросам приведены только общие рекомендации;

- при использовании настоящего стандарта предприятием-изготовителем, исходя из его интересов и целей разработки, матрицы (таблицы) могут дополняться и конкретизироваться.

Перечисленные допущения позволяют использовать в данном примере все матрицы метода СФК в виде таблиц (за исключением плановой матрицы).

8.4.7 Для арматуры опасных производственных объектов, к которой предъявляются повышенные требования по безотказности, приведенные в Таблице 1 этапы создания арматуры целесообразно дополнить этапом по оценке возможности обеспечения производственным процессом изготовления арматуры требований заказчика к ее надежности и безопасности. Методика такой оценки приведена в ГОСТ Р 54124.

Приложение А

(рекомендуемое)

Пример обеспечения безотказности арматуры при ее проектировании и изготовлении с применением метода структурирования функции качества

А.1 Формирование плановой матрицы

А.1.1 Этап 1. Определение ПС арматуры

А.1.1.1 С учетом специфики арматуры требования (пожелания) могут указываться заказчиком, который проектирует или реконструирует ОПО, эксплуатирует арматуру ОПО или поставляет ее на ОПО, в опросных листах. Определение ПС арматуры осуществляется по результатам обработки и анализа ТЗ и (или) опросных листов, заполненных потенциальными потребителями либо конкретным заказчиком арматуры.

А.1.1.2 При планировании проектирования повышения безотказности арматуры без конкретного заказчика производится подбор потенциальных потребителей арматуры в сумме, обеспечивающей максимально полную информацию по проектируемой арматуре.

А.1.1.3 При подборе потенциальных потребителей необходимо руководствоваться следующими правилами:

- состав потенциальных потребителей арматуры формируется на основании маркетинговых исследований потенциальных сегментов рынка сбыта проектируемого типа и вида арматуры;

- состав потенциальных потребителей должен отображать мнения каждой категории потребителей в выбранных сегментах рынка;

- потребители, включенные в список потенциальных потребителей проектируемой арматуры, должны обладать опытом эксплуатации данного вида и типа арматуры;

- при прочих равных условиях в список потенциальных потребителей включают организации с наибольшим объемом закупок аналогичной арматуры.

А.1.1.4 По результатам выполненных исследований оформляется в произвольной форме "Список потенциальных потребителей" с указанием необходимых почтовых реквизитов и контактных лиц, который утверждается руководителем работ.

А.1.1.5 В рассматриваемом примере в качестве ГП по улучшению характеристик (свойств) безотказности арматуры определяется требование (пожелание) - "отсутствие отказов, которые могут быть критическими".

Исходя из потенциально возможных критических отказов, в качестве ПС арматуры принимается:

- обеспечение прочности (отсутствие разрушения) корпусных деталей и сварных швов;

- выполнение функции по назначению;

- обеспечение требуемой герметичности затвора по ГОСТ Р 54808.

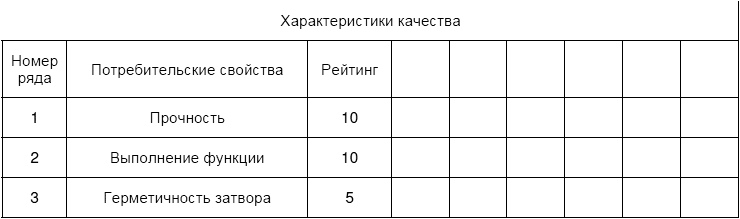

А.1.2 Этап 2. Ранжирование ПС

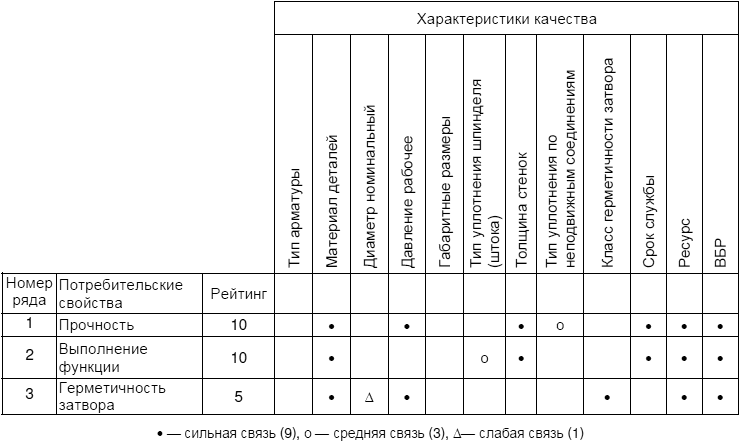

Принимается, что в результате ранжирования ПС обеспечение прочности и выполнение функции по назначению являются более важными (рейтинг 10), чем обеспечение требуемой герметичности затвора (рейтинг 5). Эти данные сводятся в форму, приведенную на Рисунке А.1.

Рисунок А.1 - ПС арматуры

А.1.3 Этап 3. Определение ХК

А.1.3.1 Для определения ХК изделия, обеспечивающих наличие заданных ПС, СФК-команде необходимо провести анализ того, каким образом обеспечивается каждое ПС изделия. В рассматриваемом случае указанные свойства обеспечиваются конструкцией арматуры (конструктивным и материальным исполнением).

А.1.3.2 По результатам анализа для каждого ПС выявляется номенклатура технических характеристик, параметров, свойств изделия и условий эксплуатации (далее - технические характеристики), которые должны далее рассматриваться (учитываться, раскрываться) для определения ХК, обеспечивающих заявленные ПС. В рассматриваемом случае указанные свойства обеспечиваются конструкцией арматуры (конструктивным и материальным исполнением). Эти данные приведены в Таблице А.1.

Таблица А.1 - Связь ПС и технических характеристик арматуры

Номер ряда | Потребительские свойства | Технические характеристики, определяющие ПС |

1 | Прочность | Конструкция (конструктивное и материальное исполнение) |

2 | Выполнение функции | |

3 | Герметичность затвора |

А.1.3.3 Для перехода к ХК технические характеристики (если необходимо) должны быть преобразованы в уточненные ПС. В Таблице А.2 представлены уточненные ПС и ХК, обеспечивающие наличие этих свойств.

Таблица А.2 - Уточненные ПС и ХК

Технические характеристики, определяющие ПС | Уточненные СФК-командой технические характеристики | ХК арматуры, обеспечивающие ПС |

Группа ПС - конструкция (конструктивное и материальное исполнение) | Назначение арматуры | Тип арматуры |

Диаметр трубопровода | Диаметр номинальный | |

Рабочая среда | Тип материала, тип уплотнений | |

Температура рабочей среды | Тип материала, тип уплотнений | |

Рабочее давление в трубопроводе | Рабочее давление, толщина стенок | |

Допустимость протечек | Класс герметичности затвора | |

Сейсмическое воздействие | Сейсмостойкость | |

Коррозия | Коррозионностойкость материала | |

Нагрузки от трубопроводов | Толщина стенок | |

Минимальная температура окружающей среды | Материал (температурная совместимость, хладостойкость) | |

Максимальная температура окружающей среды | Материал (температурная совместимость, термостойкость) | |

Строительная длина и высота | Размеры | |

Срок службы, лет | Срок службы | |

Максимальное количество циклов | Ресурс | |

Показатель безотказности | ВБР |

А.1.3.4 В результате анализа и обобщения данных, представленных в Таблице А.2, формируется номенклатура требуемых ХК, которые сводятся в подматрицу ХК, по форме, приведенной в Таблице А.3.

Таблица А.3 - Характеристики качества арматуры

Характеристики качества | |||||||||||

Тип арма- | Мате- | Диаметр номина- | Давле- | Габари- | Класс гермети- | Тип уплот- | Тип уплот- | Толщина стенок | Срок службы | Ресурс | ВБР |

А.1.3.5 Плановая матрица, приведенная на Рисунке А.1, дополняется характеристиками качества.

А.1.4 Этап 4. Связи между ПС и ХК

А.1.4.1 В результате анализа зависимостей между ПС и ХК внутри матрицы с помощью символов обозначаются связи между ПС и ХК. Эти данные заносятся в форму, приведенную на Рисунке А.2.

Рисунок А.2 - Связи между ПС и ХК

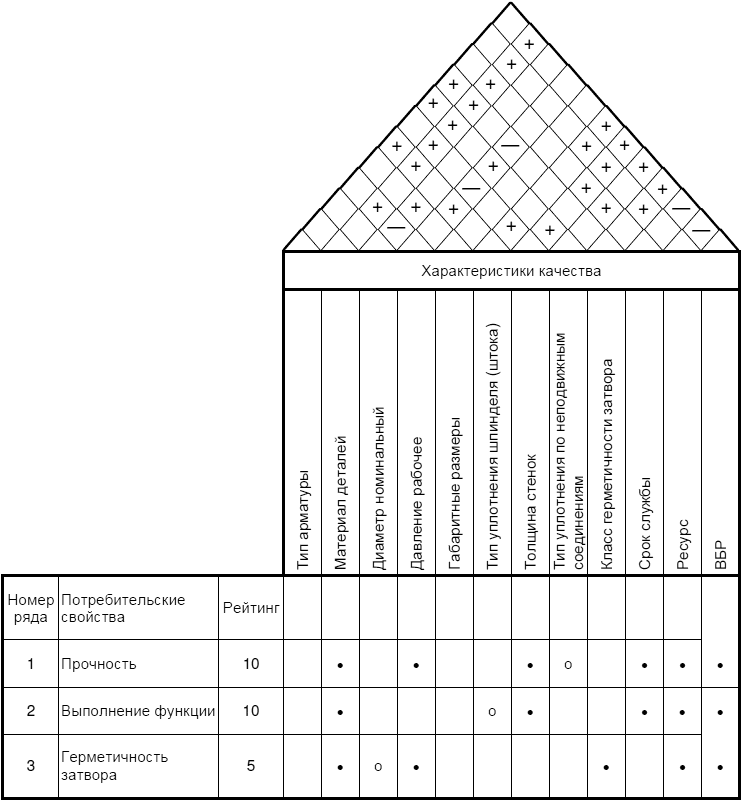

А.1.5 Этап 5. Построение корреляционной подматрицы

На данном этапе построения матрицы СФК проводится анализ парных взаимодействий между ХК в соответствии с 7.3.4 с внесением его результатов в корреляционную подматрицу плановой матрицы, приведенную на Рисунке А.3.

Рисунок А.3 - Связи между ХК

А.1.6 Этап 6. Построение предплановой подматрицы

Оценка продукции своего предприятия и конкурентов производится в соответствии с рекомендациями 7.3.2. В связи с тем, что в данном примере конкретный изготовитель не определен, этап 6 не рассматривается.

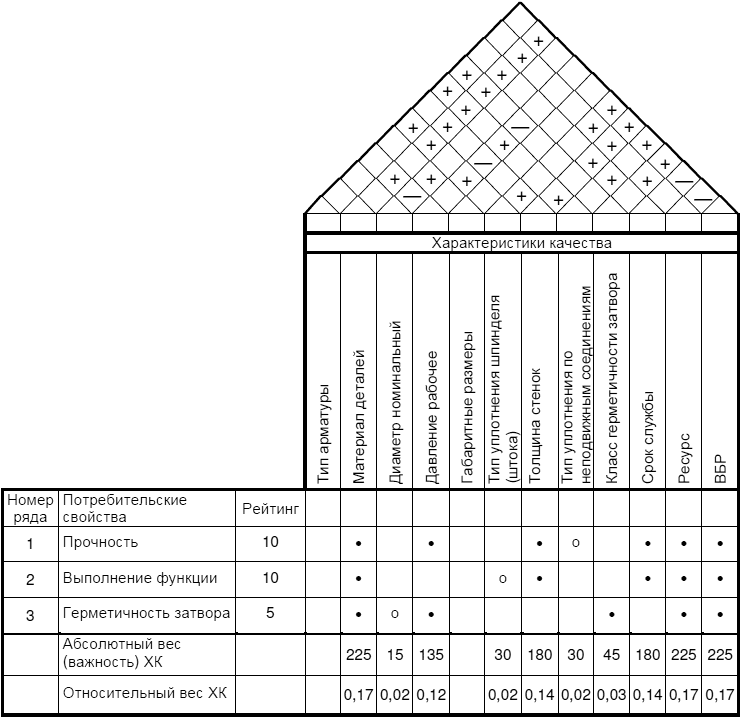

А.1.7 Этап 7. Определение абсолютного и относительного веса (важности) каждой из ХК

А.1.7.1 На данном этапе построения матрицы определяется абсолютный вес (важность) каждой из ХК, рейтинг ПС умножается на силу связи с ХК (9, 3 или 1) и суммируются значения для каждой ХК.

А.1.7.2 Для определения относительного веса (важности) каждой из ХК значения каждого абсолютного веса (важности) делится на их общую сумму. Полученные значения вносятся в матрицу, приведенную на Рисунке А.4.

Рисунок А.4 - Вес (важность) ХК

А.1.7.3 По значениям относительных весов ХК определяется, что наиболее важными ХК для удовлетворения ПС являются материал арматуры, срок службы, ресурс, ВБР, толщина стенок.

А.1.8 Этап 8. Определение технических и экономических трудностей смещения ХК в нужную сторону. Сравнение степени реализации ПС и уровней ХК своего предприятия и его ближайших конкурентов. Определение требуемых значений ХК новой продукции (целей).

Работы по этапу 8 производятся в соответствии с 7.3.7. В связи с тем, что в данном примере конкретный изготовитель не определен, этап 8 не рассматривается.

Построение следующих матриц проводится по алгоритму построения плановой матрицы. В целях настоящего примера формирование следующих матриц СФК сосредоточивается на построении подматриц входов и подматриц ХК каждой матрицы, посредством представления их в виде таблиц.

А.2 Формирование проектной матрицы (таблицы)

А.2.1 В подматрицу входов размещается ХК из плановой матрицы, которые становятся ПС данной проектной матрицы. По результатам анализа конструкции арматуры определяется перечень деталей и необходимых расчетов, обеспечивающих данные ПС в соответствии с Таблицей А.4.

Таблица А.4 - Проектирование (структурированная по ХК арматура)

ХК арматуры | Определение состава арматуры и материалов деталей, расчет ХК составных узлов и деталей арматуры |

Материал (химическая совместимость) | Подбор материалов (по химической совместимости) |

Материал (температурная совместимость, в т.ч. огнестойкость) | Подбор материалов (по физическим свойствам) |

Материал (коррозионностойкость) | Подбор материалов (по коррозионной стойкости) |

Материал (вид заготовок) | Подбор материалов (по виду заготовок) |

Материал (плотность) | Подбор материала и определение необходимости термообработки |

Тип | Определение состава конструкции |

Размеры | Расчет геометрических размеров, расчет разделки кромок (или фланцев) |

Толщина стенок | Расчет на прочность |

Класс герметичности затвора | Гидравлический и силовой расчеты узла затвора |

Тип уплотнения шпинделя (штока) | Расчет узла уплотнения шпинделя (штока) |

Тип уплотнения по неподвижным соединениям | Подбор уплотнения |

Давление номинальное | Расчет толщин, силовой расчет |

Диаметр номинальный | Расчет толщин |

Срок службы, ресурс, ВБР | Расчет показателей надежности и безопасности |

А.2.2 После выбора конструкции и материалов деталей арматуры, проведения необходимых расчетов, указанных в Таблице А.4, осуществляется планирование проектирования производственного процесса арматуры (формирование процессных матриц).

А.3 Формирование процессной матрицы (процессных таблиц) на примере планирования и проектирования производственного процесса шарового крана

А.3.1 Перед формированием процессных таблиц выделяются детали и узлы шарового крана, определяющие его безотказность по отношению к возможным критическим отказам. Результаты анализа представлены в Таблице А.5.

Таблица А.5 - Детали и узлы шарового крана, дефекты которых определяют его критический отказ

Возможные критические отказы крана | Детали и узлы крана, дефекты которых определяют критический отказ | Причины отказов деталей |

Негерметичность по отношению к внешней среде (потеря прочности и плотности) | Корпусные детали | Несоответствие свойств материала (ошибки в подборе материала) |

Невыполнение функции "закрытие - открытие" | (Привод - в примере не рассматривается) | Изменение свойств материала (ошибки в термообработке) |

Негерметичность затвора свыше указанной в ТУ | Седло | Нарушение геометрических размеров деталей |

А.3.2 При формировании процессной матрицы (процессных таблиц) выделяются технологические операции изготовления конструкции арматуры (ее деталей и узлов), определяющие ее безотказность по отношению к критическим отказам. В общем случае вид процессной таблицы приведен в Таблице А.6.

Таблица А.6 - Общий вид процессной таблицы для деталей и узлов шарового крана

Детали и узлы крана, дефекты которых определяют критический отказ | Технологические операции |

Корпусные детали | Технологические операции по изготовлению заготовок, деталей и узлов крана, крана в целом |

Патрубки | |

Сварные швы | |

Крепежные детали | |

Шток | |

Пробка | |

Седло | |

Уплотнение в седле | |

Сборка (ошибка в сборке или испытаниях) |