ГОСТ Р 59064-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

КРАНЫ ШАРОВЫЕ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ И НЕФТЕПРОДУКТОПРОВОДОВ

Общие технические условия

Pipeline valves. Ball valves for trunk oil pipelines and oil product pipelines. General specifications

ОКС 23.060.20

Дата введения 2021-06-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА") и Обществом с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть")

2 ВНЕСЕН Подкомитетом ПК 7 "Магистральный трубопроводный транспорт нефти и нефтепродуктов" Технического комитета по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 октября 2020 г. N 720-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на шаровые запорные краны (далее - кран) номинальным диаметром от DN 10 до DN 1200 на номинальное давление PN от 1,6 до 16,0 МПа (от 16 до 160 бар или кгс/см), предназначенные для эксплуатации на объектах магистрального трубопровода для транспортирования нефти и нефтепродуктов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.302 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.304 Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.049 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.063-2015 Арматура трубопроводная. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 27.003 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 305 Топливо дизельное. Технические условия

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 1012 Бензины авиационные. Технические условия

ГОСТ 2084 Бензины автомобильные. Технические условия

ГОСТ 4666 Арматура трубопроводная. Требования к маркировке

ГОСТ 6527 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 9450 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 10227 Топлива для реактивных двигателей. Технические условия

ГОСТ 12971 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21345 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 21752 Система "человек-машина". Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753 Система "человек-машина". Рычаги управления. Общие эргономические требования

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24485 Соединения трубопроводов с шаровым ниппелем проходные. Конструкция

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 25573 Стропы грузовые канатные для строительства. Технические условия

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 28338 (ИСО 6708-80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 28908 Краны шаровые и затворы дисковые. Строительные длины

ГОСТ 30546.1 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30893.1 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2 (ИСО 2768-2-89) Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

ГОСТ 31378 Нефть. Общие технические условия

ГОСТ 32511 (EN 590:2009) Топливо дизельное ЕВРО. Технические условия

ГОСТ 32513 Топлива моторные. Бензин неэтилированный. Технические условия

ГОСТ 33257 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ 33258 Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33260 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ 33272 Безопасность машин и оборудования. Порядок установления и продления назначенных ресурса, срока службы и срока хранения. Основные положения

ГОСТ 33857 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ 34233.2 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ 34233.3 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и наружном давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ 34233.4 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ 34233.5 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ 34233.6 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ IEC 60079-10-1 Взрывоопасные среды. Часть 10-1. Классификация зон. Взрывоопасные газовые среды

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.301 Надежность в технике. Управление надежностью. Техника анализа безотказности. Основные положения

ГОСТ Р 27.403 Надежность в технике. Планы испытаний для контроля вероятности безотказной работы

ГОСТ Р 51105 Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия

ГОСТ Р 51164 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 51858 Нефть. Общие технические условия

ГОСТ Р 51866 (ЕН 228-2004) Топлива моторные. Бензин неэтилированный. Технические условия

ГОСТ Р 52050 Топливо авиационное для газотурбинных двигателей Джет А-1 (Jet A-1). Технические условия

ГОСТ Р 52368 (ЕН 590:2004) Топливо дизельное ЕВРО. Технические условия

ГОСТ Р 53674 Арматура трубопроводная. Номенклатура показателей. Опросные листы для проектирования и заказа

ГОСТ Р 55511 Арматура трубопроводная. Электроприводы. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24856, ГОСТ 27.002, ГОСТ 16504, ГОСТ 18322.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

АКП - антикоррозионное покрытие;

ЗИП - запасные части, инструменты, принадлежности;

ЗЭл - запирающий элемент;

КД - конструкторская документация;

НД - нормативный документ;

ОТК - отдел технического контроля или иное специализированное подразделение изготовителя, осуществляющее технический контроль продукции;

ПМИ - программа и методика испытаний;

РЭ - руководство по эксплуатации;

СД - сопроводительные документы;

ТД - техническая документация;

ТУ - технические условия;

ЭД - эксплуатационные документы;

DN - номинальный диаметр;

PN - номинальное давление, МПа (бар или кгс/см);

![]() - пробное давление, МПа (бар или кгс/см

- пробное давление, МПа (бар или кгс/см);

![]() - перепад рабочего давления на затворе, МПа (бар или кгс/см

- перепад рабочего давления на затворе, МПа (бар или кгс/см);

![]() - коэффициент сопротивления.

- коэффициент сопротивления.

5 Классификация

5.1 Классификация кранов - по ГОСТ 21345 и таблице 1.

Таблица 1 - Классификация кранов

Классификационный признак | Исполнение |

Вид установки | Надземная установка (в том числе наземная, в помещении или в колодце) |

Подземная установка с засыпкой в траншеи (в том числе полузаглубленная) | |

Сейсмостойкость по шкале MSK-64 [1] | Несейсмостойкое исполнение для районов с сейсмичностью до 6 баллов включительно |

Сейсмостойкое исполнение для районов с сейсмичностью свыше 6 до 9 баллов включительно | |

Исполнение повышенной сейсмостойкости для районов с сейсмичностью 10 баллов включительно |

5.2 Заказ кранов осуществляют на основании заказной спецификации или опросного листа, содержащих:

- технические характеристики кранов;

- наименование и параметры рабочей среды. Перечень рабочих сред приведен в приложении А;

- условия эксплуатации.

5.3 Опросный лист оформляют по ГОСТ Р 53674 и/или требованию заказчика.

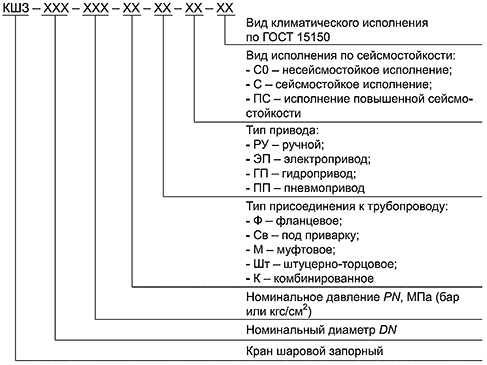

5.4 Схема условного обозначения крана приведена на рисунке 1.

По требованию заказчика в условном обозначении допускается указывать обозначение КД, материал корпуса, наличие устройства контроля герметичности затвора, наличие удлинителя штока, класс герметичности затвора, наличие и тип наружного АКП, характеристики присоединяемой трубы, наименование и характеристики рабочей среды, место установки кранов, требования к приводу и/или другие технические характеристики.

|

Рисунок 1 - Схема условного обозначения кранов

Пример условного обозначения шарового запорного крана номинальным диаметром DN 400 на номинальное давление PN 6,3 МПа, с присоединением к трубопроводу под приварку, с электроприводом, исполнения по сейсмостойкости С0 (для эксплуатации в районе с сейсмичностью до 6 баллов по шкале MSK-64 [1] включительно), вид климатического исполнения У1 по ГОСТ 15150 (для макроклиматических районов с умеренным климатом с размещением на открытой площадке), класс герметичности затвора "А" по ГОСТ 9544, (для надземной установки):

КШЗ-400-6,3-Св-ЭП-С0-У1 по ГОСТ Р 59064-2020

6 Технические характеристики

6.1 Основные показатели и характеристики

6.1.1 Показатели назначения

6.1.1.1 Краны предназначены для герметичного перекрытия потока рабочей среды в трубопроводе.

6.1.1.2 Основные технические характеристики кранов приведены в таблице 2.

Таблица 2 - Основные технические характеристики кранов

Техническая характеристика | Значение технической характеристики |

Номинальное давление PN, МПа (бар или кгс/см | 1,6 (16); 2,5 (25); 4,0 (40); 6,3 (63); 8,0 (80); 10,0 (100); 12,5 (125); 16,0 (160) |

Номинальный диаметр DN по ГОСТ 28338 | 10, 15, 20, 25, 32, 40, 50, 80, 100, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000, 1200 |

Пробное давление | 1,5 PN |

Максимальный перепад рабочего давления на затворе | 1,1 PN |

6.1.1.3 Установочное положение кранов - по КД и требованиям заказчика.

6.1.1.4 Краны обеспечивают двустороннее направление подачи рабочей среды.

6.1.1.5 Краны обеспечивают герметичность относительно внешней среды.

6.1.1.6 Герметичность затвора крана - по ГОСТ 9544 и требованиям заказчика. Значение допустимой утечки или класс герметичности затвора приводят в ТУ и ЭД.

6.1.1.7 Краны обеспечивают открытие и закрытие при перепаде рабочего давления на затворе ![]() не более, чем установлено в КД (в том числе ТУ).

не более, чем установлено в КД (в том числе ТУ).

6.1.1.8 Краны предназначены для эксплуатации во взрывоопасных зонах класса 1 по ГОСТ IEC 60079-10-1.

6.1.2 Показатели надежности и безопасности

6.1.2.1 Краны относят к классу ремонтируемых восстанавливаемых изделий с нерегламентированной дисциплиной восстановления.

6.1.2.2 Номенклатура и значения показателей надежности и безопасности - в соответствии с ГОСТ 27.003, ГОСТ Р 53674 и требованиями заказчика.

Значения показателей надежности и безопасности приводят в КД (в том числе ТУ).

6.1.2.3 Показатели надежности и безопасности рассчитывают, обосновывают и оценивают в соответствии с ГОСТ Р 27.301, ГОСТ 33272.

6.1.2.4 Краны обеспечивают прочность при установленных в ТУ и ЭД эксплуатационных нагрузках и внешних воздействиях.

6.1.2.5 Прочность основных деталей кранов подтверждают расчетом и испытанием пробным давлением ![]() .

.

6.1.3 Показатели стойкости к внешним воздействиям

6.1.3.1 При проектировании учитывают следующие виды стойкости к воздействиям:

- к климатическим воздействиям и воздействиям агрессивной внешней среды;

- сейсмическим воздействиям;

- нагрузкам от трубопроводов.

Дополнительные виды стойкости к внешним воздействиям - по согласованию с заказчиком.

6.1.3.2 Вид климатического исполнения, категория размещения и значения температуры окружающего воздуха при транспортировании, хранении, монтаже и эксплуатации кранов - по ГОСТ 15150 и требованиям заказчика.

6.1.3.3 Краны обеспечивают сохранение работоспособности, прочности, герметичности по отношению к внешней среде и герметичности затвора во время и после сейсмического воздействия до значения, указанного при заказе.

6.1.3.4 Сейсмостойкость кранов подтверждают расчетами. При наличии требований заказчика сейсмостойкость кранов дополнительно подтверждают испытаниями.

По согласованию с заказчиком допускается подтверждать сейсмостойкость испытаниями и расчетами аналогичных конструкций.

6.1.3.5 Корпусные детали кранов рассчитывают на прочность при совместном действии сейсмических и эксплуатационных нагрузок.

6.1.3.6 Значения нагрузок на патрубки кранов от присоединяемых трубопроводов - по согласованию с заказчиком.

6.1.3.7 Расчеты выполняют в соответствии с ГОСТ 30546.1, ГОСТ 34233.1-ГОСТ 34233.6.

6.1.4 Показатели эргономики

6.1.4.1 Показатели эргономики кранов - по ГОСТ 12.2.049.

6.1.4.2 Размеры рукоятки ручного управления краном, а также максимальное усилие на рукоятке - по ГОСТ 21753.

6.1.4.3 Размеры маховиков ручного дублера исполнительного механизма, а также максимальное усилие, необходимое для вращения маховиков, - по ГОСТ 21752.

6.1.5 Конструктивные решения

6.1.5.1 Строительные длины кранов - в соответствии с ГОСТ 28908 и требованиям заказчика.

6.1.5.2 Предельные отклонения размеров с неуказанными допусками - по ГОСТ 30893.1. Неуказанные допуски формы и расположения поверхностей - по ГОСТ 30893.2.

6.1.5.3 Минимальный диаметр проходного сечения седел полнопроходных и неполнопроходных кранов - по КД (в том числе ТУ) и требованиям заказчика.

Коэффициент сопротивления ![]() :

:

- для полнопроходных кранов - не более 0,1;

- неполнопроходных кранов - по КД (в том числе ТУ) и требованиям заказчика.

Коэффициент сопротивления ![]() подтверждают расчетом или испытаниями и приводят в ТУ.

подтверждают расчетом или испытаниями и приводят в ТУ.

6.1.5.4 Конструкция полнопроходного крана должна обеспечивать свободный проход внутритрубных средств очистки, диагностирования, герметизации и разделительных устройств.

6.1.5.5 Не допускается наличие выступающих частей конструкции крана в проходном сечении при установке запирающего элемента крана в положение "открыто".

6.1.5.6 Варианты присоединения кранов к трубопроводу:

- фланцевое - по ГОСТ 33259 и/или КД и требованию заказчика;

- под приварку - по ГОСТ 16037 и/или КД и требованию заказчика;

- муфтовое - по ГОСТ 6527 и/или КД и требованию заказчика;

- штуцерно-торцовое (ниппельное) - по ГОСТ 24485 и/или КД и требованию заказчика;

- комбинированное - по КД и требованию заказчика.

6.1.5.7 Изготовление ответных фланцев - по ГОСТ 33259 или требованиям заказчика.

6.1.5.8 Краны DN 200 и более оснащают опорными поверхностями для установки на фундаменте, если иное не предусмотрено требованиями заказчика.

6.1.5.9 По требованию заказчика краны под приварку оснащают переходными катушками для приварки к трубопроводу. Требования к размерам, материалам и физико-механическим свойствам материала переходных катушек - по КД с учетом требований заказчика.

6.1.5.10 По требованию заказчика краны оснащают устройством, обеспечивающим непрерывную электропроводимость для кранов:

- до DN 50 включительно - между шпинделем и корпусом;

- более DN 50 - между шаром или шпинделем и корпусом.

6.1.5.11 Конструкция элементов для строповки обеспечивает строповку крюками по ГОСТ 25573. Конструкцию и места расположения строповых устройств определяют в КД. Для предотвращения повреждения АКП при осуществлении погрузочно-разгрузочных работ контакт строповых тросов с поверхностью кранов не допускается. Между крюком и поверхностями элемента для строповки обеспечивают гарантированные зазоры. Рекомендуемые конструкция строповочных элементов и величина зазоров между крюком и поверхностями элемента для строповки - по руководящему документу [2].

6.1.5.12 Если управление краном обеспечивает электропривод, выбор электропривода осуществляют на основании технических характеристик крана и технических характеристик, приведенных в ТУ на электропривод с учетом требований заказчика.

6.1.5.13 Конструкция узла затвора кранов обеспечивает исключение перемещения ЗЭл при прекращении подачи напряжения питания на электропривод. При отключении электропривода ЗЭл сохраняет свое положение, если иное не предусмотрено требованиями заказчика.

6.1.5.14 Краны производят с местным указателем для визуального контроля положения затвора с метками "О" - открыто, "З" - закрыто, выполненными ударным способом или в виде табличек.

6.1.5.15 Конструкция кранов обеспечивает плавное перемещение ЗЭл, без рывков и заеданий.

6.1.5.16 Конструкция кранов при техническом обслуживании и ремонте в условиях эксплуатации обеспечивает замену быстроизнашиваемых и имеющих ограниченный срок службы деталей, узлов и комплектующих изделий без демонтажа с трубопровода.

6.1.5.17 Конструкция и материалы деталей сальникового уплотнения, фланцевых соединений, дренажных отверстий и/или трубопроводов, узла затвора, обеспечивающего автоматический сброс давления из корпуса, - по КД с учетом требований заказчика.

6.1.5.18 На сферическую поверхность шаровой пробки наносят износостойкое защитное покрытие, работоспособное в заданных рабочих средах и во всем интервале их температур.

Для кранов от DN 10 до DN 100 допускается изготовление шаровой пробки из коррозионно-стойкой стали без нанесения износостойкого защитного покрытия, с сохранением показателей надежности и безопасности, приведенных в КД (в том числе ТУ).

Микротвердость износостойкого защитного покрытия шаровой пробки - не менее 1000 HV.

6.1.5.19 В зависимости от требований заказчика применяют краны с ручным управлением, с электроприводом, пневмоприводом или гидроприводом.

6.1.5.20 При эксплуатации кранов применяют приводы во взрывозащищенном исполнении.

6.1.5.21 Требования к электроприводам - в соответствии с ГОСТ Р 55511 или КД (в том числе ТУ) и требованиями заказчика.

6.1.5.22 Требования к ручным приводам, пневмоприводам и гидроприводам в соответствии с ТУ на приводы и требованиями заказчика.

6.1.5.23 Время полного открытия/закрытия кранов - в соответствии с КД и требованиями заказчика.

6.1.6 Антикоррозионное покрытие

6.1.6.1 АКП обеспечивает защиту кранов от коррозии в процессе их транспортирования, хранения и последующей эксплуатации. Допускается по требованию заказчика поставлять загрунтованные краны без наружного АКП с последующим нанесением основного АКП на месте эксплуатации заказчиком.

6.1.6.2 Срок службы АКП - по ТД с учетом требований заказчика.

6.1.6.3 Выбор АКП и его номинальной толщины, а также применяемых материалов проводят с учетом климатического исполнения, категории размещения, температуры рабочей среды, конструктивных особенностей кранов, коррозионной агрессивности окружающей среды и вида установки.

6.1.6.4 Для нанесения АКП применяют материалы, согласованные с заказчиком и приведенные в КД (в том числе ТУ).

6.1.6.5 Подготовку поверхности кранов и нанесение АКП осуществляют в соответствии с ТД (технологическими инструкциями, технологическими картами и т.д.), разработанной изготовителем кранов и согласованной изготовителем лакокрасочных материалов.

6.1.7 Правила изготовления

6.1.7.1 Краны изготавливают в соответствии с настоящим стандартом, техническими регламентами [3], [4], КД (в том числе ТУ) и требованиями заказчика.

6.1.7.2 Виды и режимы термообработки деталей - по ТД и/или КД. Значения твердости после термообработки и методы ее контроля приводят в КД.

6.1.7.3 Сварка, термическая обработка и контроль качества сварных швов - по ГОСТ 33857, НД изготовителя и требованиям заказчика.

6.1.7.4 Наплавка, термическая обработка и контроль качества наплавки - по ГОСТ 33258, НД изготовителя и требованиям заказчика.

6.1.7.5 В КД (в том числе ЭД) указывают крутящий момент затяжки основных резьбовых соединений.

6.1.7.6 При изготовлении кранов применяют аттестованную технологию сварки и наплавки. Аттестация технологии сварки и наплавки - по руководящему документу [5] или иным НД.

6.1.7.7 Сварку выполняют аттестованные сварщики. Аттестация сварщиков - по правилам [6] и руководящему документу [7] или иным НД.

При изготовлении кранов и исправлении дефектов применяют аттестованное сварочное оборудование. Аттестацию сварочного оборудования рекомендуется проводить по руководящему документу [8] или иным НД.

6.1.7.8 При изготовлении кранов обеспечивают и документально подтверждают реализацию всех положений настоящего стандарта, КД (в том числе ТУ), НД и требований заказчика в части применяемых материалов и их свойств, требований к сварным швам, геометрическим размерам и допускам узлов и деталей, требований к объему неразрушающего и разрушающего контроля отдельных деталей и узлов.

6.1.7.9 Результаты всех видов контроля и испытаний при изготовлении кранов оформляют записью в журналах/актах и в паспорте.

По согласованию с заказчиком допускается регистрация результатов контроля и испытаний в электронной базе данных.

6.1.7.10 При изготовлении кранов осуществляют контроль качества (входной, операционный и приемочный).

6.1.7.11 Изготовитель подтверждает обеспечение качества кранов системой производственного контроля. Процесс выполнения всех видов контроля, методики контроля, контрольные операции устанавливают в ТД.

6.1.7.12 Работы по неразрушающему контролю осуществляют аттестованные лаборатории. Аттестация лабораторий - по правилам [9] или иным НД.

Неразрушающий контроль осуществляют аттестованные специалисты. Аттестация персонала в области неразрушающего контроля - по правилам [10] или иным НД.

6.1.7.13 Износостойкое защитное покрытие шаровой пробки (при его наличии) выполняют в соответствии с НД, приведенными в КД на конкретный кран.

6.1.7.14 Измерение микротвердости износостойкого защитного покрытия пробки выполняют по ГОСТ 9450.

6.2 Сырье, материалы, покупные изделия

6.2.1 Материалы деталей выбирают с учетом параметров и условий эксплуатации, приведенных в настоящем стандарте, согласно соответствующим межгосударственным стандартам и национальным стандартам или иными НД или ТУ на материалы, а также требованиями заказчика. Соответствие материалов этим требованиям подтверждают сертификатами качества поставщиков или протоколами испытаний изготовителя по методике на конкретный материал.

Использование материалов, поступивших без сертификатов качества, для изготовления основных деталей кранов не допускается.

Металлы, применяемые для изготовления кранов, - по ГОСТ 33260.

6.2.2 Организация и оформление результатов верификации (входного контроля) закупленных материалов и комплектующих изделий - по перечню материалов, подлежащих верификации и ГОСТ 24297.

6.2.3 Механические свойства материалов основных деталей, уплотнительных колец указывают в КД.

6.2.4 Углеродный эквивалент для патрубков под приварку, ответных фланцев под приварку и переходных катушек - по ГОСТ 33260 или требованиям заказчика.

6.2.5 При изготовлении кранов и исправлении дефектов применяют аттестованные сварочные материалы. Аттестация сварочных материалов - по руководящему документу [11] или иным НД.

6.2.6 Механические характеристики материалов сварных швов подвергают периодической проверке в соответствии с ГОСТ 33857. Механические характеристики сварных швов - по КД (в том числе ТУ) и требованиям заказчика.

6.2.7 Уплотнительные материалы разъемных соединений - по КД (в том числе ТУ) и требованиям заказчика.

6.3 Комплектность

6.3.1 В комплект поставки входят:

- собранный кран со всеми деталями, узлами и комплектующими изделиями;

- комплект ЗИП согласно договору на поставку;

- комплект СД.

По требованию заказчика комплект поставки может быть уточнен и/или дополнен.

6.3.2 Комплект СД - в соответствии с КД (в том числе ТУ) и требованиями заказчика.

В комплект СД в том числе включают:

- паспорт;

- РЭ;

- сборочный чертеж (по требованию заказчика);

- акт приемо-сдаточных испытаний;

- копию декларации о соответствии или сертификата соответствия требованиям технических регламентов;

- упаковочный лист;

- дополнительные документы по требованию заказчика.

6.3.3 Изготовитель в ТУ и СД приводит:

- технические характеристики крана;

- показатели надежности и безопасности;

- сведения о назначении, об особенностях конструкции и принципе действия;

- перечень деталей, сборочных единиц, комплектующих изделий, имеющих ограниченные показатели долговечности и требующих замены независимо от их технического состояния;

- перечень критериев предельного состояния деталей, узлов и комплектующих изделий, а также критерии предельного состояния, предшествующего возникновению критических отказов;

- перечень возможных отказов и контролируемых параметров, по которым следует проводить оценку технического состояния кранов;

- вероятные причины отказов и способы их устранения (только в РЭ).

6.4 Маркировка

6.4.1 Маркировка кранов - по ГОСТ 4666, КД (в том числе ТУ) и требованиям заказчика.

6.4.2 Маркировку располагают на лицевой стороне корпуса крана на видном месте и на табличке из коррозионно-стойкой стали или цветных металлов и их сплавов. Допускается наносить маркировку на другие поверхности кранов в соответствии с ГОСТ 4666.

Табличку выполняют по ГОСТ 12971 и крепят в верхней части корпуса или на крышке.

6.4.3 Маркировку изделий, входящих в комплект ЗИП, наносят непосредственно на изделие либо на прикрепленную к нему бирку с обозначением изделия, которое они комплектуют. Маркировка содержит данные, необходимые для идентификации конкретной единицы ЗИП.

6.4.4 Маркировка транспортной тары - по ГОСТ 14192.

6.5 Упаковка

6.5.1 Упаковка должна обеспечивать сохранность кранов и их АКП при транспортировании и хранении.

6.5.2 При подготовке кранов к упаковыванию:

- ЗЭл устанавливают в положение "открыто";

- поверхности кранов, не имеющие защитного АКП, а также лакокрасочного или другого атмосферостойкого покрытия, подвергают временной антикоррозионной защите по ГОСТ 9.014;

- неокрашиваемые поверхности консервируют смазкой (консервантом), соответствующей по техническим параметрам условиям хранения и эксплуатации;

- на время транспортирования и хранения краны консервируют по ТУ или инструкции по консервации;

- на патрубки кранов устанавливают заглушки, предохраняющие полости от загрязнения, попадания влаги и защищающие кромки от повреждения.

6.5.3 При использовании ящиков внутренняя упаковка - по ГОСТ 9.014.

6.5.4 Порядок размещения и способ укладывания кранов должны обеспечивать их сохранность при транспортировании и хранении.

6.5.5 Комплект СД, прилагаемый к кранам, размещают в водонепроницаемой упаковке.

6.5.6 Методы консервации и применяемые для этого материалы должны обеспечивать возможность расконсервации без разборки кранов.

7 Правила безопасности и охраны окружающей среды

7.1 Правила безопасности при проектировании и изготовлении

7.1.1 Правила безопасности - по ГОСТ 12.2.063.

7.1.2 Безопасность обеспечивают:

- подбором материалов элементов кранов с учетом параметров и условий эксплуатации;

- проведением расчетов на прочность основных элементов кранов с учетом сейсмических нагрузок и нагрузок, передаваемых от трубопровода;

- герметичностью по отношению к внешней среде;

- проведением по требованию заказчика расчетов на сопротивление хрупкому разрушению или испытаний на ударную вязкость при отрицательной температуре для возможности опрессовки воздухом, давлением 1,1 PN, при нижнем значении отрицательной температуры в зависимости от климатического исполнения по ГОСТ 15150.

7.1.3 При изготовлении кранов применяют материалы, которые не наносят вред окружающей среде и здоровью человека при их транспортировании, хранении и эксплуатации.

7.2 Правила безопасности и охраны окружающей среды при эксплуатации, ремонте и утилизации

7.2.1 Правила безопасности при эксплуатации - по ГОСТ 12.2.063-2015 (разделы 10 и 11) и РЭ.

7.2.2 В РЭ устанавливают требования, обеспечивающие безопасность при эксплуатации, в том числе:

- к установке и монтажу;

- верификации (входному контролю), эксплуатации, техническому обслуживанию, ремонту, техническому освидетельствованию, к квалификации персонала для допуска к проведению работ.

Краны эксплуатируют в соответствии с РЭ.

7.2.3 Монтаж, эксплуатацию, техническое обслуживание и ремонт кранов проводят в соответствии с РЭ, ГОСТ 12.1.010, ГОСТ 12.1.004.

7.2.4 Уплотнения разъемных соединений обеспечивают значение содержаний вредных веществ возле разъемных соединений кранов, не превышающее допустимых значений по ГОСТ 12.1.007. Концентрация вредных веществ, методы и периодичность контроля - по ГОСТ 12.1.005.

7.2.5 Вышедшие из строя или отработавшие свой ресурс краны демонтируют в соответствии с ЭД, очищают, пропаривают и утилизируют.

7.2.6 Отходы, образующиеся при монтаже, техническом обслуживании и техническом диагностировании кранов, а также отработавшие срок службы краны утилизируют в соответствии с требованиями законодательства Российской Федерации и действующими НД.

7.2.7 Сбор, размещение, складирование, транспортирование, обезвреживание и утилизацию отходов осуществляют в соответствии с национальными стандартами. Сбор, транспортирование и хранение отходов осуществляют теми методами, которые исключают возможность загрязнения окружающей территории, почвы населенных мест и обеспечивают безопасность персонала, занятого на всех этапах работы.

7.2.8 Утилизацию вышедших из строя или отработавших ресурс деталей и изделий, а также упаковки проводят специализированные организации по сбору, транспортированию, обработке, утилизации, обезвреживанию и размещению отходов в соответствии с законодательством Российской Федерации.

7.3 Правила безопасности при транспортировании, погрузочно-разгрузочных работах и хранении

7.3.1 Правила безопасности при погрузочно-разгрузочных работах - по ГОСТ 12.3.009.

7.3.2 Строповка кранов - в соответствии со схемой строповки, приведенной в РЭ.

7.3.3 Для упаковки и консервации необходимо применять безопасные для людей и окружающей среды материалы и вещества.

8 Правила приемки

8.1 К изготовлению и сборке допускают материалы и детали, качество которых соответствует требованиям КД и которые приняты ОТК изготовителя.

8.2 Изготовитель проводит следующие виды испытаний:

- предварительные;

- приемочные;

- квалификационные;

- приемо-сдаточные;

- периодические;

- типовые.

8.3 Приемку кранов осуществляют по результатам испытаний. Испытаниям подвергают краны в сборе после завершения цикла проверок разрушающими и неразрушающими методами контроля деталей и сборочных единиц, предусмотренными КД.

8.4 Испытания проводят по ПМИ, согласованной с заказчиком и утвержденной изготовителем кранов.

8.5 Разработка и постановка на производство кранов - по ГОСТ Р 15.301.

8.6 Все виды испытаний, кроме приемо-сдаточных, проводит комиссия, назначенная в соответствии с ГОСТ Р 15.301 и ГОСТ 15.309.

Приемо-сдаточные испытания проводят под контролем ОТК.

По требованию заказчика (по условию договора) изготовитель проводит приемку, контроль качества и приемо-сдаточные испытания с участием представителя заказчика.

8.7 По требованию заказчика допускается проведение испытаний поставленных кранов при входном контроле на месте эксплуатации.

8.8 Порядок проведения повторных испытаний и условия окончательного забракования - по ГОСТ 15.309.

Результаты испытаний оформляют по ГОСТ Р 15.301 или ГОСТ 15.309.

8.9 Критерии оценки результатов испытаний - по ГОСТ 33257.

8.10 Контроль АКП проводят при следующих испытаниях кранов:

- приемочных;

- квалификационных;

- приемо-сдаточных;

- периодических;

- типовых.

Контроль АКП при испытаниях кранов - по ГОСТ Р 51164 с учетом требований заказчика.

8.11 Условия испытаний - по ГОСТ 33257 и требованиям заказчика.

8.12 Испытания проводят на испытательном оборудовании, укомплектованном средствами защиты и приборами, имеющими ЭД, и аттестованном в соответствии с ГОСТ Р 8.568 или иными НД.

8.13 При проведении испытаний и контроле применяют средства измерений утвержденного типа, сведения о которых внесены в Федеральный информационный фонд по обеспечению единства измерений и которые поверены в соответствии с порядком [12] или иными НД.

8.14 Перечень рекомендуемого испытательного оборудования и средств измерения - по ГОСТ 33257 или иными НД.

9 Методы контроля

9.1 Краны подвергают контролю и испытаниям по ГОСТ 33257:

- визуальному и измерительному контролю;

- испытаниям на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением испытательной среды;

- на герметичность подвижных и неподвижных соединений относительно внешней среды;

- работоспособность;

- герметичность затвора.

9.2 После нанесения износостойкого защитного покрытия каждую шаровую пробку подвергают контролю в следующем объеме:

- внешний вид (на каждом изделии);

- толщина покрытия (на каждом изделии);

- шероховатость покрытия (на каждом изделии);

- микротвердость (не менее пяти участков на одном образце-свидетеле от партии);

- пористость (на одном образце-свидетеле от партии);

- прочность сцепления (на одном образце-свидетеле от партии).

Методы контроля износостойких защитных покрытий - по ГОСТ 9.302, ГОСТ 9.304 или по ТД изготовителя покрытия.

9.3 После нанесения АКП на краны проводят контроль АКП на соответствие ТД, а именно:

- измерение длины неизолированных концов (на каждом изделии);

- контроль угла скоса покрытия к металлической поверхности (на каждом изделии);

- контроль внешнего вида покрытия (на каждом изделии);

- измерение толщины покрытия (на каждом изделии);

- измерение диэлектрической сплошности покрытия (на каждом изделии);

- контроль переходного сопротивления покрытия (на каждом изделии);

- контроль прочности покрытия при ударе (выборочно, на одном изделии от партии);

- измерение адгезии покрытия к стали (на каждом изделии).

Контроль АКП выполняют методами в соответствии с ГОСТ Р 51164.

9.4 По требованию заказчика краны подвергают дополнительным видам испытаний и проверок.

9.5 Пневматические и гидравлические испытания на прочность и плотность материала деталей проводят до окраски кранов, консервации и нанесения АКП.

9.6 Методики определения показателей надежности и безопасности устанавливают в ПМИ с учетом ГОСТ Р 27.403 и требований заказчика.

10 Транспортирование и хранение

10.1 При строповке, установке и креплении кранов на транспортном средстве исключают возможность механических повреждений и загрязнений внутренних поверхностей кранов и концов патрубков ответных фланцев, обработанных под приварку к трубопроводу, а также повреждения АКП.

10.2 Краны транспортируют любым видом транспорта и на любые расстояния при условии исключения повреждения кранов, АКП и транспортной тары.

10.3 Условия транспортирования и хранения в части воздействия климатических факторов - по ГОСТ 15150.

10.4 Условия транспортирования в части воздействия механических факторов - по ГОСТ 23170.

10.5 Условия хранения обеспечивают сохраняемость геометрических размеров, прочности, герметичности и работоспособности крана, а также ЗИП и заводской упаковки в течение всего срока хранения, установленного в ТУ.

10.6 При хранении свыше срока консервации или обнаружении дефектов временной антикоррозионной защиты при контрольных осмотрах в процессе хранения проводят переконсервацию согласно РЭ с отметкой в паспорте.

11 Указания по эксплуатации

11.1 Расконсервацию кранов перед монтажом и их эксплуатацию осуществляют по РЭ.

11.2 Краны эксплуатируют в соответствии с РЭ.

11.3 Установочное положение кранов на трубопроводе - в соответствии с ЭД.

11.4 Места установки кранов обеспечивают условия для осмотров, технического обслуживания и ремонтных работ.

11.5 После монтажа кранов допускается проведение заказчиком их комплексных испытаний в составе трубопровода. Допускаемые режимы и продолжительность комплексных испытаний устанавливают в ЭД и ТУ в соответствии с требованиями заказчика.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие кранов требованиям настоящего стандарта, КД (в том числе ТУ) при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

12.2 Гарантийные обязательства (гарантийный срок хранения, эксплуатации и гарантийная наработка и др.) указывают в ТУ и паспорте на краны с учетом требований заказчика.

12.3 В течение гарантийного срока изготовитель безвозмездно устраняет выявленные заказчиком дефекты производства, а при невозможности устранения дефектов заменяет поставленные краны.

Приложение А

(справочное)

Перечень рабочих сред

Рабочие среды:

а) нефть - по ГОСТ 31378, ГОСТ Р 51858, техническому регламенту [13];

б) нефтепродукты - по техническому регламенту [14], в том числе:

- автомобильный бензин - по ГОСТ 2084, ГОСТ Р 51105, ГОСТ Р 51866, ГОСТ 32513, ТУ,

- дизельное топливо - по ГОСТ 305, ГОСТ Р 52368, ГОСТ 32511, ТУ,

- топливо для реактивных двигателей - по ГОСТ 10227, ГОСТ Р 52050, ТУ,

- авиационный бензин - по ГОСТ 1012, ТУ;

в) другие нефтепродукты (по требованию заказчика).

Библиография

[1] | MSK-64 | Шкала сейсмической интенсивности MSK-1964 |

[2] | РД 10-33-93 | Стропы грузовые общего назначения. Требования к устройству и безопасной эксплуатации |

[3] | Технический регламент Таможенного союза | О безопасности машин и оборудования |

[4] | Технический регламент Таможенного союза | О безопасности оборудования для работы во взрывоопасных средах |

[5] | РД 03-615-03 | Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[6] | ПБ 03-273-99 | Правила аттестации сварщиков и специалистов сварочного производства |

[7] | РД 03-495-02 | Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства |

[8] | РД 03-614-03 | Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[9] | ПБ 03-372-00 | Правила аттестации и основные требования к лабораториям неразрушающего контроля |

[10] | ПБ 03-440-02 | Правила аттестации персонала в области неразрушающего контроля |

[11] | РД 03-613-03 | Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[12] | Порядок проведения проверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверке (утвержден Приказом Минпромторга России от 2 июля 2015 г. N 1815) | |

[13] | Технический регламент Евразийского экономического союза | О безопасности нефти, подготовленной к транспортировке и (или) использованию |

[14] | Технический регламент Таможенного союза | О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту |

УДК 621.646.651:006.354 | ОКС 23.060.20 |

Ключевые слова: магистральный трубопровод, краны шаровые, давление, нефть, нефтепродукты | |

Электронный текст документа

и сверен по:

, 2020