ГОСТ 34287-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная

ПРИВОДЫ ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ

Присоединительные размеры

Pipeline valves. Drives of rotary action. Connecting dimensions

МКС 23.060.01

ОКПД2 28.14

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2017 г. N 103-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2018 г. N 868-ст межгосударственный стандарт ГОСТ 34287-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений международных стандартов:

ISO 5210:2017* "Арматура трубопроводная. Присоединительные размеры многооборотных приводов" ("Industrial valves - Multi-turn valve actuator attachments", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

ISO 5211:2017 "Арматура трубопроводная. Присоединительные размеры неполноповоротных приводов" ("Industrial valves - Part-turn valve actuator attachments", NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на приводы и исполнительные механизмы вращательного действия (далее - приводы) (многооборотные и неполноповоротные, электрические, пневматические, гидравлические, комбинированные, а также редукторы) для управления трубопроводной арматурой (далее - арматура).

Настоящий стандарт устанавливает типы присоединений приводов к арматуре, присоединительные размеры приводов и размеры ответных присоединений управляемой ими арматуры, номинальные моменты или осевые усилия на детали соединений, размеры которых установлены в стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 6033-80 Основные нормы взаимозаменяемости. Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и измеряемые величины

ГОСТ 22042-76 Шпильки для деталей с гладкими отверстиями. Класс точности В. Конструкция и размеры

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку

3 Термины и определения

3.1 В настоящем стандарте применены термины по ГОСТ 24856, а также следующие термины с соответствующими определениями.

3.1.1 многооборотный привод: Привод, выходной элемент которого совершает более одного поворота.

3.1.2 момент крутящий: Момент, развиваемый ведущим кинематическим звеном привода для возможности функционирования арматуры.

3.1.3 неполноповоротный привод: Привод, выходной элемент которого совершает менее одного поворота.

3.1.4 привод: Устройство для управления арматурой, предназначенное для перемещения запирающего элемента, а также для создания, в случае необходимости, усилия для обеспечения требуемой герметичности затвора.

3.1.5 редуктор: Механизм для уменьшения частоты вращения привода и увеличения крутящего момента для управления арматурой.

3.1.6 усилие осевое: Осевая сила, передающаяся через фланцы и соединения.

4 Типы присоединений

4.1 Схема присоединения привода к арматуре приведена на рисунке 1.

|

а) Прямое соединение привода непосредственно с арматурой;

б) Соединение с промежуточной опорой;

в) Прямое соединение (сочетание многооборотного привода и редуктора);

г) Соединение с промежуточной опорной поверхностью (сочетание многооборотного привода и редуктора)

1 - привод (неполнооборотный или многооборотный); 2 - опорная поверхность привода; 3 - трубопроводная арматура; 4 - промежуточная опора; 5 - редуктор; 6 - опорная поверхность привода

Рисунок 1 - Схема присоединения привода к арматуре

4.2 Классификация типов присоединений

4.2.1 Настоящий стандарт устанавливает три группы типов присоединений:

- типы присоединений F05-F60 многооборотных приводов;

- типы присоединений F03-F100 неполноповоротных приводов;

- типы присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов.

4.2.2 Типы присоединений приводов к арматуре в зависимости от максимальных крутящих моментов и максимальных осевых усилий приведены в таблице 1.

Таблица 1 - Типы присоединений приводов

Тип | Рисунки | Крутящие моменты и осевые усилия | ||

присоединения | многооборотных приводов | неполноповоротных приводов | ||

Максимальный крутящий момент | Максимальное осевое усилие | Максимальный крутящий момент | ||

F03 | 2, 3 | - | - | 32 |

F04 | 63 | |||

F05 | 20 | 10 | 125 | |

F07 | 40 | 20 | 250 | |

F10 | 100 | 40 | 500 | |

F12 | 250 | 70 | 1000 | |

F14 | 400 | 100 | 2000 | |

F16 | 700 | 150 | 4000 | |

F25 | 1200 | 200 | 8000 | |

F30 | 2500 | 325 | 16000 | |

F35 | 5000 | 700 | 32000 | |

F40 | 10000 | 1100 | 63000 | |

F48 | 20000 | 2000 | 125000 | |

F60 | 40000 | 4000 | 250000 | |

F80 | - | - | 500000 | |

F100 | - | - | 1000000 | |

МЧ | А.1, А.2 | 25 | - | - |

МК | А.3, А.4 | |||

АЧ | А.5, А.6 | 100 | ||

АК | А.7, А.8 | |||

Б | А.9, А.10 | 400 | ||

В | А.11, А.12 | 1000 | ||

Г | 2500 | |||

Д | А.13, А.14 | 10000 | ||

Примечания 1 Типы присоединений F05-F60 для многооборотных приводов соответствуют [1]. 2 Типы присоединений F03-F100 для неполноповоротных приводов соответствуют [2]. | ||||

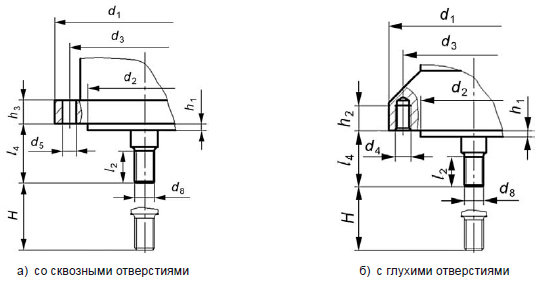

4.3 Присоединения типов МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов

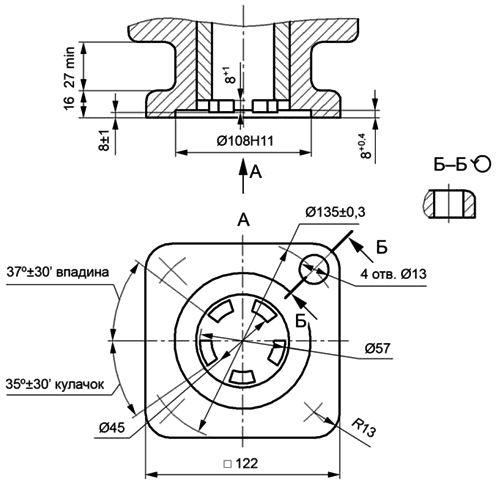

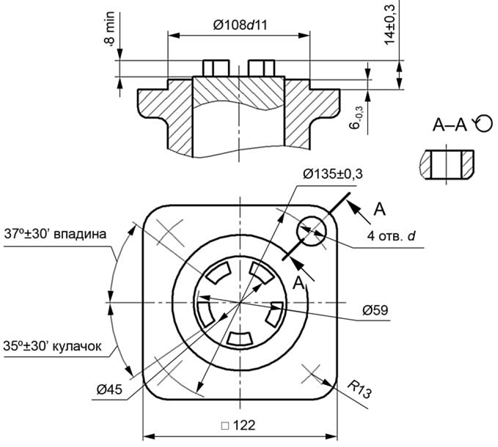

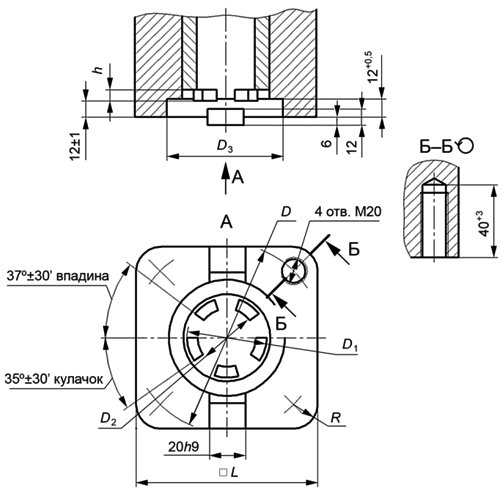

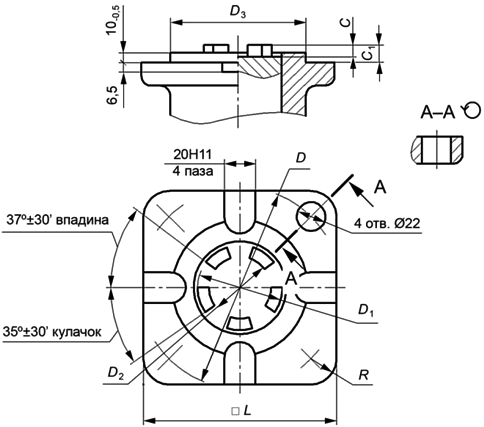

4.3.1 Присоединительные размеры многооборотных приводов для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д приведены в приложении А на рисунках А.1, А.3, А.5, А.7, А.9, А.11, А.13.

4.3.2 Ответные присоединения трубопроводной арматуры под многооборотные приводы для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д приведены в приложении А на рисунках А.2, А.4, А.6, А.8, А.10, А.12, А.14.

4.3.3 Типы присоединений МК, АК, Б, В, Г, Д выполнены в виде кулачков. Типы присоединений МЧ, АЧ выполнены с квадратными головками.

4.4 Присоединения типов F03-F100

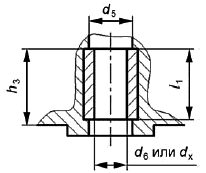

4.4.1 Присоединительные размеры для типов присоединений F03-F100 приведены на рисунке 2 и в таблице 2.

|

Примечание - Отверстия диаметром ![]() в зависимости от толщины фланца могут быть выполнены сквозными.

в зависимости от толщины фланца могут быть выполнены сквозными.

Рисунок 2 - Присоединения типов F03-F100

Таблица 2 - Размеры присоединений типов F03-F100

Размеры в миллиметрах | |||||||

Типы присоединений |

|

|

|

|

|

| Количество шпилек (болтов) |

F03 | 46 | 25 | 36 | М5 | 3 | 8 | 4 |

F04 | 54 | 30 | 42 | ||||

F05 | 65 | 35 | 50 | М6 | 9 | ||

F07 | 90 | 55 | 70 | М8 | 12 | ||

F10 | 125 | 70 | 102 | М10 | 15 | ||

F12 | 150 | 85 | 125 | М12 | 18 | ||

F14 | 175 | 100 | 140 | М16 | 4 | 24 | |

F16 | 210 | 130 | 165 | М20 | 5 | 30 | |

F25 | 300 | 200 | 254 | М16 | 24 | 8 | |

F30 | 350 | 230 | 298 | М20 | 30 | ||

F35 | 415 | 260 | 356 | М30 | 45 | ||

F40 | 475 | 300 | 406 | М36 | 8 | 54 | |

F48 | 560 | 370 | 483 | 12 | |||

F60 | 686 | 470 | 603 | 20 | |||

F80 | 900 | 670 | 813 | М42 | 10 | 63 | |

F100 | 1200 | 870 | 1042 | 32 | |||

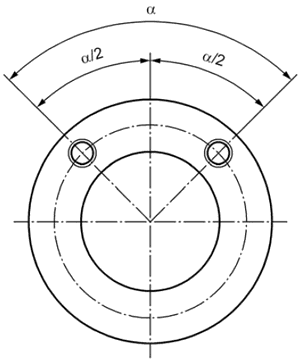

4.4.2 Расположение отверстий на фланцах крепления приводов для типов присоединений F03-F100 должно соответствовать рисунку 3 и таблице 3.

|

Рисунок 3 - Расположение отверстий для типов присоединений F03-F100

Таблица 3 - Расположение отверстий для типов присоединений F03-F100

Типы присоединений |

|

F03-F16 | 45° |

F25-F40 | 22,5° |

F48 | 15° |

F60-F80 | 9° |

F100 | 5,625° |

4.4.3 Крепление присоединительных фланцев привода и арматуры осуществляют шпильками или болтами. Для болтового соединения или использования шпилек по ГОСТ 22042 диаметр сквозного отверстия должен обеспечивать применение болтов или шпилек с диаметром резьбы в соответствии с рисунком 2.

4.4.4 При выборе размеров и материалов присоединительных фланцев в каждом конкретном случае необходимо учитывать также дополнительные моменты и усилия, которые возможны на деталях арматуры вследствие инерции или других факторов.

4.4.5 Опорная поверхность арматуры должна иметь проточку, соответствующую диаметру ![]() .

.

4.4.6 Минимальные величины размера ![]() применяют к фланцам из материала с условным пределом текучести

применяют к фланцам из материала с условным пределом текучести ![]() 200 МПа.

200 МПа.

4.4.7 Размер ![]() должен быть рассчитан таким образом, чтобы было обеспечено достаточное место для гаек и головок болтов. Это место определяют как радиус от центра отверстия под шпильку (болт) как минимум

должен быть рассчитан таким образом, чтобы было обеспечено достаточное место для гаек и головок болтов. Это место определяют как радиус от центра отверстия под шпильку (болт) как минимум ![]() . В других местах форму фланцев и конструкцию монтажных поверхностей привода и арматуры определяет разработчик.

. В других местах форму фланцев и конструкцию монтажных поверхностей привода и арматуры определяет разработчик.

4.5 Присоединения типов F05-F60 многооборотных приводов

4.5.1 Приведенные в таблице 1 крутящие моменты и осевые нагрузки для типов присоединений F05-F60 многооборотных приводов установлены для следующих условий:

- предел текучести материала шпилек (болтов) - 628 МПа;

- значения напряжения в шпильках (болтах), учитывающие только нагрузку от привода, - не более 200 МПа;

- нагрузки от затяжки шпилек (болтов) и других факторов в расчет не приняты;

- коэффициент трения между посадочными поверхностями - 0,2.

4.5.2 Подвижные детали многооборотных приводов в зависимости от передачи крутящего момента и осевого усилия делятся на группы:

- группа А - детали, передающие крутящий момент и осевое усилие;

- группы В, С и D - детали, передающие только крутящий момент.

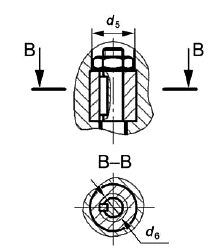

4.5.2.1 Размеры деталей группы А должны соответствовать рисункам 4, 5 и таблице 4.

|

Примечание - ![]() или

или ![]() .

.

Рисунок 4 - Ведущая подвижная деталь группы А

|

|

Примечание - Размер а) Выдвижной шток | Примечание - Размер б) Невыдвижной шпиндель |

Рисунок 5 - Ведомые подвижные детали группы А

Таблица 4 - Размеры подвижных деталей группы А

Размеры в миллиметрах | ||||||||||||

Размеры | Размеры для типов присоединений | |||||||||||

F05 | F07 | F10 | F12 | F14 | F16 | F25 | F30 | F35 | F40 | F48 | F60 | |

| 18 | 20 | 28 | 32 | 36 | 44 | 60 | 80 | 100 | 120 | 120 | 120 |

| 22 | 26 | 40 | 48 | 55 | 75 | 85 | 100 | 150 | 175 | 175 | 180 |

| 20 | 25 | 40 | 48 | 55 | 70 | 90 | 110 | 150 | 180 | 180 | 180 |

| 40 | 60 | 80 | 95 | 110 | 135 | 150 | 175 | 250 | 325 | 350 | 400 |

* Ведущая подвижная деталь должна соответствовать ведомой детали с диаметром до | ||||||||||||

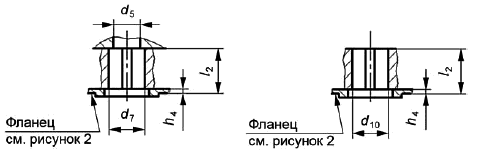

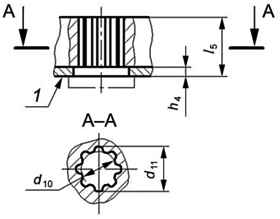

4.5.2.2 Размеры деталей группы В должны соответствовать рисункам 6, 7 и таблице 5.

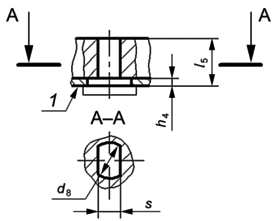

|

Рисунок 6 - Ведущие подвижные детали группы В

|

Примечание - Для нормальной работы ведущей и ведомой подвижных деталей необходимо ограничить длину ведомой подвижной детали ![]() над опорной поверхностью для обеспечения необходимого зазора между этими деталями.

над опорной поверхностью для обеспечения необходимого зазора между этими деталями.

Рисунок 7 - Ведомые подвижные детали группы В

Таблица 5 - Размеры подвижных деталей группы В

Размеры в миллиметрах | ||||||||||||

Размеры | Размеры для типов присоединений | |||||||||||

F05 | F07 | F10 | F12 | F14 | F16 | F25 | F30 | F35 | F40 | F48 | F60 | |

| 18 | 22 | 30 | 35 | 40 | 50 | 65 | 85 | 110 | 130 | 160 | 180 |

| 22 | 28 | 42 | 50 | 60 | 80 | 100 | 120 | 160 | 180 | 220 | 280 |

| - | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | - | - |

| - | 25 | 35 | 40 | 45 | 60 | 75 | 90 | 120 | 160 | - | - |

| 3 | 3 | 3 | 3 | 4 | 5 | 5 | 5 | 5 | 8 | 8 | 8 |

| 30 | 35 | 45 | 55 | 65 | 80 | 110 | 130 | 180 | 200 | 250 | 310 |

* Ведущая подвижная деталь должна соответствовать ведомой детали с диаметром до Примечание - Диаметр выходного вала привода: для типа В1 - | ||||||||||||

4.5.2.3 Размеры деталей группы С должны соответствовать рисунку 8 и таблице 6.

|

Рисунок 8 - Ведущие подвижные детали группы С

Таблица 6 - Размеры подвижных деталей группы С

Размеры в миллиметрах | |||||||

Размеры | Размеры для типов присоединений | ||||||

F10 | F14 | F16 | F25 | F30 | F35 | F40 | |

| 28 | 38 | 47 | 64 | 75 | 105 | 125 |

| 42 | 60 | 80 | 100 | 120 | 160 | 180 |

| 7 | 8 | 10 | 11 | 13 | 17 | 20 |

| 14 | 20 | 24 | 30 | 40 | 45 | 50 |

4.5.2.4 Размеры деталей группы D должны соответствовать рисунку 9 и таблице 7.

|

Рисунок 9 - Ведущие подвижные детали группы D

Таблица 7 - Размеры подвижных деталей группы D

Размеры в миллиметрах | |||||||

Размеры | Размеры для типов присоединений | ||||||

F10 | F14 | F16 | F25 | F30 | F35 | F40 | |

| 20 | 30 | 40 | 50 | 60 | 80 | 100 |

| 50 | 70 | 90 | 110 | 120 | 120 | 150 |

| 55 | 76 | 97 | 117 | 127 | 127 | 164 |

| 6 | 8 | 12 | 14 | 18 | 22 | 28 |

| 22,5 | 33 | 43 | 53,5 | 64 | 85 | 106 |

4.5.2.5 Размеры линейного привода, передающего только осевое усилие, должны соответствовать рисунку 10 и таблице 8.

Размеры, не указанные в таблице 8, - по таблице 2.

|

Рисунок 10 - Ведущие подвижные детали линейного привода

Таблица 8 - Размеры линейного привода

Размеры в миллиметрах | |||||

Типы присоединений | Номинальное осевое усилие, кН |

|

|

|

|

F05 | 10 | 20 | 45 | М12 | 20 |

F07 | 20 | 25 | 50 | М16 | 40 |

F10 | 40 | 30 | 55 | М20 | 60 |

F12 | 70 | 35 | 65 | М24 | 60 |

F14 | 100 | 55 | 80 | М36 | 80 |

F16 | 150 | 65 | 90 | М42 | 100 |

F25 | 200 | 75 | 100 | М48 | 120 |

F30 | 325 | 90 | 120 | М56 | 140 |

F35 | 700 | 120 | 150 | М80 | 160 |

* Максимальный ход устанавливает изготовитель | |||||

4.6 Присоединения типов F03-F100 для неполноповоротных приводов

4.6.1 Приведенные в таблице 1 крутящие моменты для типов присоединений F03-F100 неполноповоротных приводов установлены для следующих условий:

- значения напряжения в шпильках (болтах) - при нагрузке не более 290 МПа;

- коэффициент трения между монтажными (опорными) поверхностями - 0,2.

Изменения этих параметров приводят к изменениям значений передаваемого крутящего момента.

Выбор типа присоединения для конкретных приводов должен производиться с учетом дополнительных крутящих моментов, которые могут возникнуть вследствие динамических нагрузок или других факторов.

Для нормальной работы, ведущей и ведомой подвижных деталей необходимо ограничить длину ведомой подвижной детали над опорной поверхностью для обеспечения необходимого зазора между этими деталями.

4.6.2 Присоединения неполноповоротных приводов выполняют с помощью следующих конструктивных элементов:

- одной или двух шпонок;

- параллельной или диагональной квадратной головки;

- лысок.

4.6.2.1 Размеры и крутящие моменты для валов с одной или двумя шпонками приведены на рисунке 11 и в таблице 9.

Для диаметра вала до 98 мм применяют одну шпонку, если для передачи крутящего момента и условий прочности не требуется большее количество шпонок.

Размеры шпонок должны соответствовать указанным в стандарте на шпонки.

|

1 - поверхность взаимодействия

Рисунок 11 - Передача крутящего момента через шпонку

Шпоночная канавка на ведущем валу должна соответствовать положению шпонки на валу (шпинделе) арматуры согласно рисункам 12 или 13.

|

1 - направление открытия; 2 - шпонка

Рисунок 12 - Положение одной шпонки на шпинделе закрытой арматуры

|

1 - направление открытия; 2 - шпонка

Рисунок 13 - Положения двух шпонок на шпинделе закрытой арматуры

Таблица 9 - Размеры и крутящие моменты для шпоночного соединения

Размеры в миллиметрах | ||||||||||||||||||||||||

Тип при- сое- ди- не- ния | Макси- мальный крутящий момент на фланце |

|

|

| ||||||||||||||||||||

F05 | 125 | 3,0 | 30 | 12 | 14 | 18 | 22 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

F07 | 250 | 3,0 | 35 | - | 14 | 18 | 22 | 28 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

F10 | 500 | 3,0 | 45 | - | - | 18 | 22 | 28 | 36 | 42 | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

F12 | 1000 | 3,0 | 55 | - | - | - | 22 | 28 | 36 | 42 | 48 | 50 | - | - | - | - | - | - | - | - | - | - | - | - |

F14 | 2000 | 5,0 | 65 | - | - | - | - | 28 | 36 | 42 | 48 | 50 | 60 | - | - | - | - | - | - | - | - | - | - | - |

F16 | 4000 | 5,0 | 80 | - | - | - | - | - | - | 42 | 48 | 50 | 60 | 72 | 80 | - | - | - | - | - | - | - | - | - |

F25 | 8000 | 5,0 | 110 | - | - | - | - | - | - | - | 48 | 50 | 60 | 72 | 80 | 98 | 100 | - | - | - | - | - | - | - |

F30 | 16000 | 5,0 | 130 | - | - | - | - | - | - | - | - | - | 60 | 72 | 80 | 98 | 100 | 120 | - | - | - | - | - | - |

F35 | 32000 | 5,0 | 180 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 160 | - | - | - | - | - |

F40 | 63000 | 8,0 | 200 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 180 | - | - | - | - |

F48 | 125000 | 8,0 | 250 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 220 | - | - | - |

F60 | 250000 | 8,0 | 310 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 280 | - | - |

F80 | 500000 | 10 | 455 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 350 | - |

F100 | 1000000 | 10 | 655 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 440 |

Максимальный крутящий момент | 32 | 63 | 125 | 250 | 500 | 1000 | 1500 | 2000 | 3000 | 4000 | 8000 | 12000 | 16000 |

|

|

|

|

|

|

|

| |||

| ||||||||||||||||||||||||

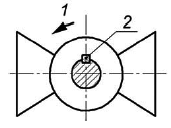

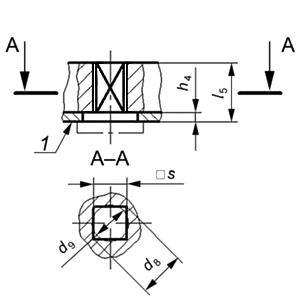

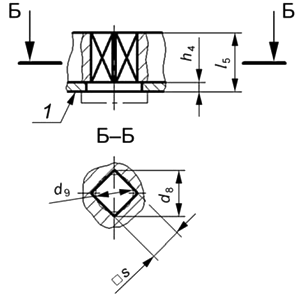

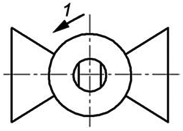

4.6.2.2 Размеры и крутящие моменты для приводов под валы с параллельной или диагональной квадратной головкой приведены на рисунках 14 и 15 и в таблице 10.

|

|

1 - поверхность взаимодействия | |

Рисунок 14 - Соединение с параллельной квадратной головкой | Рисунок 15 - Соединение с диагональной квадратной головкой |

Таблица 10 - Размеры и крутящие моменты для соединений с параллельной или диагональной квадратной головкой

Размеры в миллиметрах | |||||||||||||

Тип при- соеди- нения | Макси- мальный крутящий момент на фланце |

|

| ||||||||||

F03 | 32 | 1,5 | 9 | - | - | - | - | - | - | - | - | - | - |

F04 | 63 | 1,5 | 9 | 11** | - | - | - | - | - | - | - | - | - |

F05 | 125 | 3,0 | 9 | 11 | 14** | - | - | - | - | - | - | - | - |

F07 | 250 | 3,0 | - | 11 | 14 | 17** | - | - | - | - | - | - | - |

F10 | 500 | 3,0 | - | - | 14 | 17 | 19 | 22** | - | - | - | - | - |

F12 | 1000 | 3,0 | - | - | - | 17 | 19 | 22 | 27** | - | - | - | - |

F14 | 2000 | 5,0 | - | - | - | - | - | 22 | 27 | 36** | - | - | - |

F16 | 4000 | 5,0 | - | - | - | - | - | - | 27 | 36 | 46** | - | - |

F25 | 8000 | 5,0 | - | - | - | - | - | - | - | 36 | 46 | 55** | - |

F30 | 16000 | 5,0 | - | - | - | - | - | - | - | - | 46 | 55 | 75,0** |

| 12,1 | 14,1 | 18,1 | 22,2 | 25,2 | 28,2 | 36,2 | 48,2 | 60,2 | 72,2 | 98,2 | ||

| 9,5 | 11,6 | 14,7 | 17,9 | 20,0 | 23,1 | 28,4 | 38,0 | 48,5 | 57,9 | 79,1 | ||

| 10,0 | 12,0 | 16,0 | 19,0 | 21,0 | 24,0 | 29,0 | 38,0 | 48,0 | 57,0 | 77,0 | ||

Максимальный крутящий момент | 32 | 63 | 125 | 250 | 350 | 500 | 1000 | 2000 | 4000 | 8000 | 16000 | ||

* ** Предпочтительные размеры. *** Максимальный крутящий момент приведен для максимально допустимых напряжений кручения деталей привода 280 МПа. | |||||||||||||

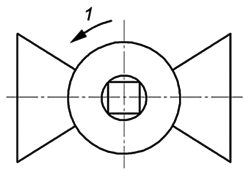

Положение параллельной или диагональной квадратной головки на закрытой арматуре должно соответствовать рисункам 16 и 17.

|

|

1 - направление открытия | |

Рисунок 16 - Положение параллельной квадратной головки на закрытой арматуре | Рисунок 17 - Положение диагональной квадратной головки на закрытой арматуре |

4.6.2.3 Размеры и крутящие моменты для соединений с лысками приведены на рисунке 18 и в таблицах 11 и 12.

|

1 - поверхность взаимодействия

Рисунок 18 - Соединения с лысками

Таблица 11 - Размеры и крутящие моменты для соединений через валы с лысками

Размеры в миллиметрах | |||||||||||||

Тип при- соеди- нения | Макси- мальный крутящий момент на фланце |

|

| ||||||||||

F03 | 32 | 1,5 | 9 | - | - | - | - | - | - | - | - | - | - |

F04 | 63 | 1,5 | 9 | 11** | - | - | - | - | - | - | - | - | - |

F05 | 125 | 3,0 | 9 | 11 | 14** | - | - | - | - | - | - | - | - |

F07 | 250 | 3,0 | - | 11 | 14 | 17** | - | - | - | - | - | - | - |

F10 | 500 | 3,0 | - | - | 14 | 17 | 19 | 22** | - | - | - | - | - |

F12 | 1000 | 3,0 | - | - | - | 17 | 19 | 22 | 27** | - | - | - | - |

F14 | 2000 | 5,0 | - | - | - | - | - | 22 | 27 | 36** | - | - | - |

F16 | 4000 | 5,0 | - | - | - | - | - | - | 27 | 36 | 46** | - | - |

F25 | 8000 | 5,0 | - | - | - | - | - | - | - | 36 | 46 | 55** | - |

F30 | 16000 | 5,0 | - | - | - | - | - | - | - | - | 46 | 55 | 75** |

| 12,1 | 14,1 | 18,1 | 22,2 | 25,2 | 28,2 | 36,2 | 48,2 | 60,2 | 72,2 | 98,2 | ||

| 16 | 19 | 25 | 30 | 34 | 39 | 48 | 64 | 82 | 99 | 135 | ||

Максимальный крутящий момент | 32 | 63 | 125 | 250 | 350 | 500 | 1000 | 2000 | 4000 | 8000 | 16000 | ||

* ** Предпочтительные размеры. *** Максимальный крутящий момент приведен для максимально допустимых напряжений кручения деталей привода 280 МПа. | |||||||||||||

Таблица 12 - Размеры и крутящие моменты для соединений через валы с улучшенными лысками

Размеры в миллиметрах | ||||||||||||

Тип при- соеди- нения | Максималь- ный крутящий момент на фланце |

|

| |||||||||

F03 | 32 | 1,5 | 8 | - | - | - | - | - | - | - | - | - |

F04 | 63 | 1,5 | - | 9,5 | - | - | - | - | - | - | - | - |

F05 | 125 | 3,0 | - | - | 12 | - | - | - | - | - | - | - |

F07 | 250 | 3,0 | - | - | - | 15 | - | - | - | - | - | - |

F10 | 500 | 3,0 | - | - | - | - | 19 | - | - | - | - | - |

F12 | 1000 | 3,0 | - | - | - | - | - | 24 | - | - | - | - |

F14 | 2000 | 5,0 | - | - | - | - | - | - | 32 | - | - | - |

F16 | 4000 | 5,0 | - | - | - | - | - | - | - | 40 | - | - |

F25 | 8000 | 5,0 | - | - | - | - | - | - | - | - | 48 | - |

F30 | 16000 | 5,0 | - | - | - | - | - | - | - | - | - | 66 |

| 12,1 | 14,1 | 18,1 | 22,2 | 28,2 | 36,2 | 48,2 | 60,2 | 72,2 | 98,2 | ||

| 12 | 15 | 18 | 22 | 28 | 36 | 40 | 44 | 52 | 70 | ||

Максимальный крутящий момент | 32 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | 16000 | ||

* ** Максимальный крутящий момент приведен для максимально допустимых напряжений кручения деталей привода 280 МПа. | ||||||||||||

Положение плоской головки на закрытой арматуре должно соответствовать рисунку 19.

|

1 - направление открытия

Рисунок 19 - Положение соединения с лысками на закрытой арматуре

4.6.2.4 Размеры и крутящие моменты для соединений через эвольвентный шлиц приведены на рисунке 20 и в таблице 13. Эвольвентный шлиц - по ГОСТ 6033 (или по [3]).

|

Рисунок 20 - Соединения через эвольвентный шлиц

Таблица 13 - Размеры и крутящие моменты для соединений через эвольвентный шлиц

Размеры в миллиметрах | ||||||||||||

Тип при- сое- ди- не- ния | Максималь- ный крутящий момент |

|

| |||||||||

F03 | 32 | 1,5 | 16,1 | - | - | - | - | - | - | - | - | - |

F04 | 63 | 1,5 | - | 19,1 | - | - | - | - | - | - | - | - |

F05 | 125 | 3,0 | - | - | 24,1 | - | - | - | - | - | - | - |

F07 | 250 | 3,0 | - | - | - | 28,1 | - | - | - | - | - | - |

F10 | 500 | 3,0 | - | - | - | - | 36,1 | - | - | - | - | - |

F12 | 1000 | 3,0 | - | - | - | - | - | 47,1 | - | - | - | - |

F14 | 2000 | 5,0 | - | - | - | - | - | - | 60,1 | - | - | - |

F16 | 4000 | 5,0 | - | - | - | - | - | - | - | 74,1 | - | - |

F25 | 8000 | 5,0 | - | - | - | - | - | - | - | - | 88,1 | - |

F30 | 16000 | 5,0 | - | - | - | - | - | - | - | - | - | 116,1 |

| 14,5 | 17 | 21,5 | 25 | 32 | 42 | 54 | 67 | 80 | 106 | ||

| 12 | 15 | 18 | 22 | 28 | 36 | 40 | 44 | 52 | 70 | ||

Модуль | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 10 | ||

Максимальный крутящий момент | 32 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | 16000 | ||

* ** Максимальный крутящий момент приведен для максимально допустимых напряжений кручения деталей привода 280 МПа. Примечание - | ||||||||||||

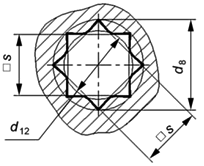

4.6.2.5 Размеры и крутящие моменты для соединений через восьмигранник приведены на рисунке 21 и в таблице 14.

|

Рисунок 21 - Соединения через восьмигранник

Таблица 14 - Размеры и крутящие моменты для соединений через восьмигранник

Размеры в миллиметрах | |||||||||||||

Тип при- сое- ди- не- ния | Максималь- ный крутящий момент на фланце, Н·м |

|

| ||||||||||

F03 | 32 | 1,5 | 9 | - | - | - | - | - | - | - | - | - | - |

F04 | 63 | 1,5 | 9 | 11** | - | - | - | - | - | - | - | - | - |

F05 | 125 | 3,0 | 9 | 11 | 14** | - | - | - | - | - | - | - | - |

F07 | 250 | 3,0 | - | 11 | 14 | 17** | - | - | - | - | - | - | - |

F10 | 500 | 3,0 | - | - | 14 | 17 | 19 | 22** | - | - | - | - | - |

F12 | 1000 | 3,0 | - | - | - | 17 | 19 | 22 | 27** | - | - | - | - |

F14 | 2000 | 5,0 | - | - | - | - | - | 22 | 27 | 36** | - | - | - |

F16 | 4000 | 5,0 | - | - | - | - | - | - | 27 | 36 | 46** | - | - |

F25 | 8000 | 5,0 | - | - | - | - | - | - | - | 36 | 46 | 55** | - |

F30 | 16000 | 5,0 | - | - | - | - | - | - | - | - | 46 | 55 | 75** |

| 12,1 | 14,1 | 18,1 | 22,2 | 25,2 | 28,2 | 36,2 | 48,2 | 60,2 | 72,2 | 98,2 | ||

| 10 | 12,2 | 15,5 | 18,7 | 20,9 | 24,2 | 29,6 | 39,3 | 50,2 | 59,9 | 81,6 | ||

| 10 | 12 | 16 | 19 | 21 | 24 | 29 | 38 | 48 | 57 | 77 | ||

Максимальный крутящей момент | 20 | 40 | 80 | 175 | 225 | 350 | 700 | 1400 | 2800 | 5600 | 11200 | ||

* ** Предпочтительные размеры. *** Максимальный крутящий момент приведен для максимально допустимых напряжений кручения деталей привода 280 МПа. Примечания 1 Размеры 2 Другие размеры назначают по согласованию между заказчиком и изготовителем. | |||||||||||||

4.7 Расчет фланцевого соединения

4.7.1 Расчет выполняют для определения размеров и материала крепежа исходя из заданного момента на приводе ![]() или, наоборот, для определения допустимого момента

или, наоборот, для определения допустимого момента ![]() при заданных характеристиках (размеры и материал) крепежа по формулам:

при заданных характеристиках (размеры и материал) крепежа по формулам:

![]() (1)

(1)

![]() (для неполноповоротных приводов) или

(для неполноповоротных приводов) или

![]() (для многооборотных приводов), (2)

(для многооборотных приводов), (2)

где ![]() - крутящий момент на приводе, Н·м;

- крутящий момент на приводе, Н·м;

- количество болтов/шпилек;

- коэффициент трения между фланцами (

=0,2-0,3);

![]() - усилия зажатия на болт, Н;

- усилия зажатия на болт, Н;

![]() - диаметр отверстия под болт, мм;

- диаметр отверстия под болт, мм;

![]() - растягивающая нагрузка на болт, МПа;

- растягивающая нагрузка на болт, МПа;

![]() - суммарная расчетная площадь, на которую действует сила растяжения, мм

- суммарная расчетная площадь, на которую действует сила растяжения, мм;

![]() - осевое усилие от привода, Н.

- осевое усилие от привода, Н.

4.7.2 При использовании формул (1) и (2) в первую очередь должно выполняться обязательное условие:

![]() , (3)

, (3)

где ![]() - осевое усилие от привода, Н;

- осевое усилие от привода, Н;

![]() - коэффициент затяжки крепежа, гарантирующий нераскрытие фланцевого соединения.

- коэффициент затяжки крепежа, гарантирующий нераскрытие фланцевого соединения.

В случае невыполнения условия (3) необходимо изменить характеристики (размеры и материал) крепежа.

4.7.3 Коэффициент затяжки крепежа ![]() , гарантирующий нераскрытие фланцевого соединения, учитывает возможное увеличение осевого усилия

, гарантирующий нераскрытие фланцевого соединения, учитывает возможное увеличение осевого усилия ![]() вследствие нарушения работы привода, а также возможные сейсмические, вибрационные, ударные и другие нагрузки, действующие на фланцевое соединение. Значение коэффициента

вследствие нарушения работы привода, а также возможные сейсмические, вибрационные, ударные и другие нагрузки, действующие на фланцевое соединение. Значение коэффициента ![]() принимают в диапазоне 1,5-2,5.

принимают в диапазоне 1,5-2,5.

4.7.4 Растягивающая нагрузка на болт ![]() =290 МПа основана на качестве болтов, методе затяжки, коэффициентах, учитывающих условия применения.

=290 МПа основана на качестве болтов, методе затяжки, коэффициентах, учитывающих условия применения.

Значение 290 МПа соответствует 90%-ному пределу текучести болта класса прочности 8.8 при условии затяжки моментным ключом с коэффициентом 1,6, с коэффициентом ослабления 1,25.

Для класса прочности болта 8.8 предел прочности ![]() =800 МПа и предел текучести

=800 МПа и предел текучести ![]() МПа.

МПа.

Растягивающую нагрузку на болт ![]() вычисляют следующим образом:

вычисляют следующим образом:

![]() .

.

4.7.5 Расчет выполняют в предположении, что на крепеже не возникают напряжения среза, так как опорная поверхность передает крутящий момент только через статическое трение между фланцами, образованное необходимой затяжкой крепежа.

4.7.6 Оценку прочности фланцев выполняют по общепринятым инженерным методикам (например, [4]) или с применением программных средств.

5 Обозначение типов присоединений

5.1 Присоединения типов F05-F60 многооборотных приводов

Для обозначения типа присоединений многооборотных приводов в документации привода и в заказной документации указывают:

- тип присоединения;

- обозначение многооборотного привода - М;

- номер настоящего стандарта (или стандарта [1]).

Пример - Тип присоединения F16M ГОСТ....

5.2 Присоединения типов F03-F100 неполноповоротных приводов

Для обозначения типа присоединений неполноповоротных приводов в документации привода и в заказной документации указывают:

- тип присоединения - в соответствии с таблицей 1;

- обозначение неполноповоротного привода - Р;

- наличие втулки:

а) Y - с втулкой;

б) N - без втулки;

- конструктивные элементы присоединений:

а) V - с одной шпонкой;

б) W - с двумя шпонками под углом 90°;

в) X с двумя шпонками под углом 180°;

г) L - с параллельной квадратной головкой;

д) D - с диагональной квадратной головкой;

е) Н - с лысками;

ж) G - с улучшенными лысками;

и) S - с эвольвентным шлицем;

к) Т - с восьмигранником;

- размеры конструктивных элементов присоединений (в миллиметрах);

а) размер ![]() - для приводов со шпонкой (таблица 9 и рисунок 11);

- для приводов со шпонкой (таблица 9 и рисунок 11);

б) размер - для приводов с квадратной головкой (таблица 10 и рисунки 14, 15) или с лысками (таблицы 11, 12 и рисунок 18);

в) размеры ![]() и

и ![]() - для приводов с эвольвентным шлицем (таблица 13, рисунок 20);

- для приводов с эвольвентным шлицем (таблица 13, рисунок 20);

г) размеры ![]() и

и ![]() - для приводов с восьмигранником (таблица 14, рисунок 21);

- для приводов с восьмигранником (таблица 14, рисунок 21);

- номер настоящего стандарта (или стандарта [2]).

Пример - Тип присоединения F16P-Y-V-18 ГОСТ....

5.3 Присоединения типов МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов.

Для обозначения типа присоединений в документации привода и в заказной документации указывают тип присоединения и номер настоящего стандарта.

Пример - Тип присоединения АЧ ГОСТ....

6 Штифты

6.1 Штифты используют для повышения точности установки исполнительного механизма на арматуру.

6.2 Размер, количество и положение штифтов согласовываются между заказчиком и поставщиком. Как правило, штифты размещают на диаметре ![]() .

.

6.3 Штифты не рассчитаны на передачу крутящего момента.

Приложение А

(обязательное)

Присоединительные размеры многооборотных приводов для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д

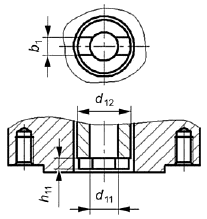

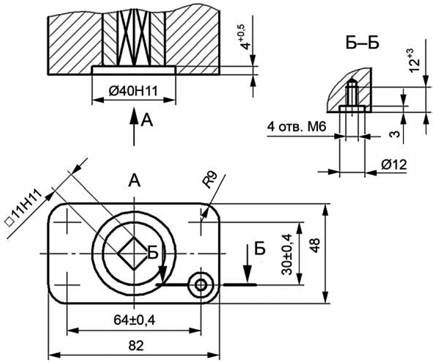

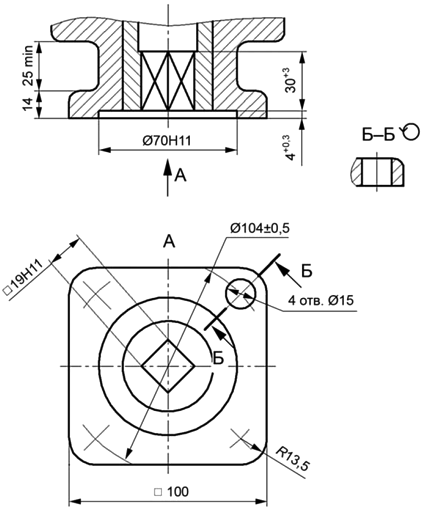

|

Рисунок А.1 - Присоединение привода типа МЧ

|

Рисунок А.2 - Ответное присоединение трубопроводной арматуры типа МЧ

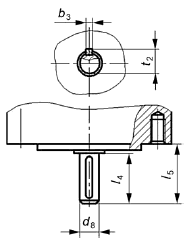

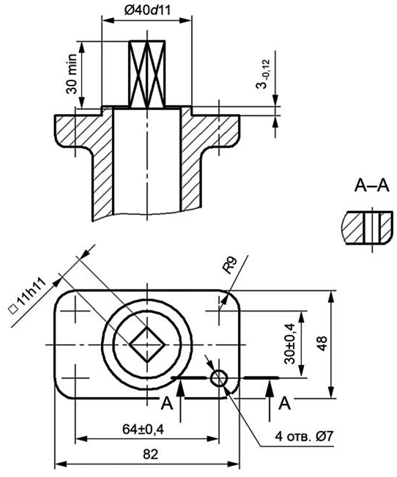

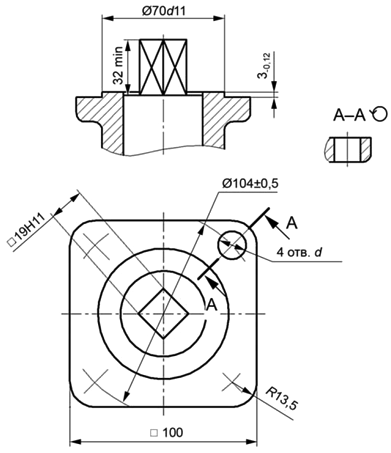

|

Рисунок А.3 - Присоединение привода типа МК

|

Рисунок А.4 - Ответное присоединение трубопроводной арматуры типа МК

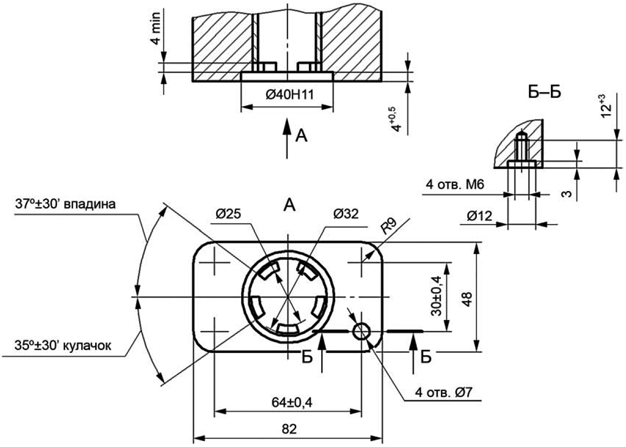

|

Рисунок А.5 - Присоединение привода типа АЧ

|

| |

под болты | под шпильки |

| М12 |

Рисунок А.6 - Ответное присоединение трубопроводной арматуры типа АЧ

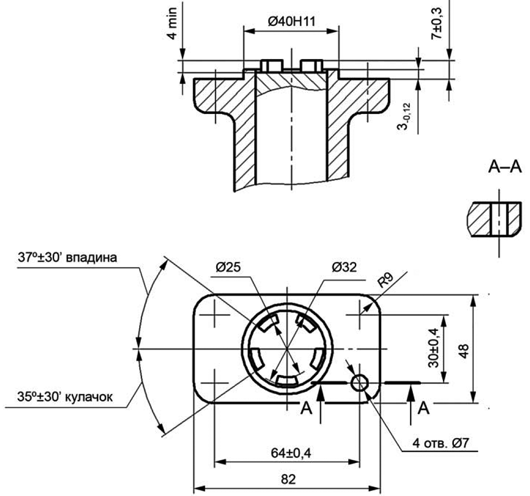

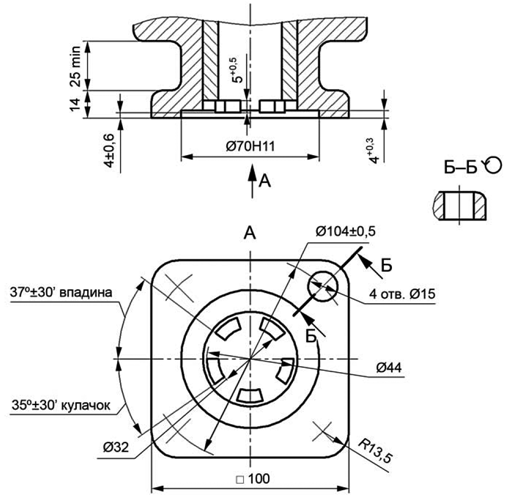

|

Рисунок А.7 - Присоединение привода типа АК

|

| |

под болты | под шпильки |

| М12 |

Рисунок А.8 - Ответное присоединение трубопроводной арматуры типа АК

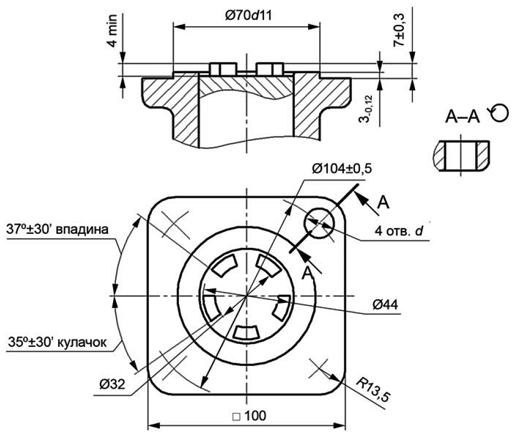

|

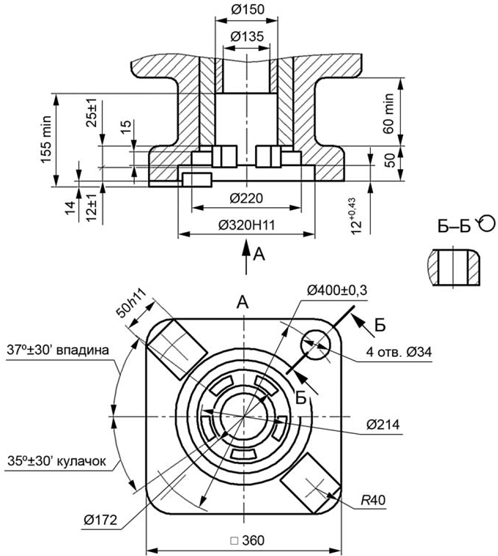

Рисунок А.9 - Присоединение привода типа Б

|

| |

под болты | под шпильки |

| М12 |

Рисунок А.10 - Ответное присоединение трубопроводной арматуры типа Б

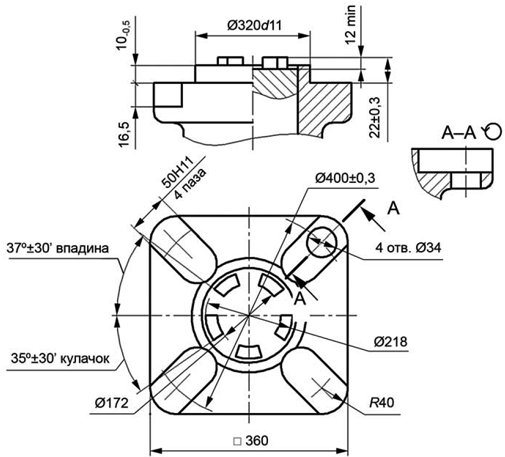

|

Размеры в миллиметрах | ||||||||

Тип |

|

|

|

|

|

| Количество шпонок, шт. | |

В | 220±0,5 | 84 | 70 | 155Н11 | 200 | 22 | 10 | 1 |

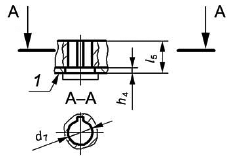

Г | 330±0,3 | 148 | 120 | 240Н11 | 285 | 26 | 12 | 2 |

Рисунок А.11 - Присоединение привода типов В и Г

|

Размеры в миллиметрах | ||||||||

Тип |

|

|

|

|

|

|

| |

В | 220±0,5 | 84 | 70 | 155d11 | 200 | 22 | 10 min | 20 |

Г | 330±0,3 | 148 | 120 | 240d11 | 285 | 26 | 12 min | 22 |

Рисунок А.12 - Ответное присоединение трубопроводной арматуры типов В и Г

|

Рисунок А.13 - Присоединение привода типа Д

|

Рисунок А.14 - Ответное присоединение трубопроводной арматуры типа Д

Библиография

[1] | ISO 5210:2016 | Арматура трубопроводная. Присоединительные размеры многооборотных приводов (Industrial valves. Multi-turn valve actuator attachments) |

[2] | ISO 5211:2016 | Арматура трубопроводная. Присоединительные размеры неполноповоротных приводов (Industrial valves. Part-turn actuator attachments) |

[3] | ISO 4156-1:2005 | Шлицы прямые с боковыми эвольвентными поверхностями для цилиндрических валов. Метрический модуль. Посадка по боковой поверхности. Часть 1. Общие положения (Straight cylindrical involute splines - Metric module, side fit - Part 1: Generalities) |

[4] | ГОСТ Р 52857.4-2007 | Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений |

УДК 001.4:621.643.4:006.354 | МКС 23.060.01 | ОКПД2 28.14 | |

Ключевые слова: арматура трубопроводная, приводы, типы присоединений, размеры | |||

Электронный текст документа

и сверен по:

, 2018