ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КРАНЫ ПОРТАЛЬНЫЕ ДЛЯ РАЙОНОВ С УМЕРЕННЫМ КЛИМАТОМ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 11283-72

Издание официальное

МОСКВА 1 972

РАЗРАБОТАН Заводом подъемно-транспортного оборудования им. С. М. Кирова

Гл. инженер Суходольский Ю. П.

Начальник отдела стандартов Минина Н. К.

Начальник КБ портальных кранов канд. техн, наук Мазовер И. С. Ответственный исполнитель Плавник Б. И.

ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения

Зам. министра Семенов Г. П.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Управлением машиностроения Государственного комитета стандартов Совета Министров СССР

Зам. начальника Управления Лесников М. В. Инженер Кулешова t. О.

Научно-исследовательским отделом стандартизации, унификации и агрегатирования средств механизации и автоматизации вспомогательных операций Всесоюзного научно-исследовательского института по нормализации в машиностроении (ВНИИНМАШ)

Зав. отделом Гринфельдт А. Г.

Ст. инженеры: Демина А. Ф., Смольянникова Н. К.

УТВЕРЖДЕН Государственным комитетом стандартов Совета Министров СССР 17 декабря 1971 г. (протокол № 181]

Председательствующий на отраслевой научно-технической комиссии член Комитета Шахурмн В. Н.

Члены комиссии: Бергман В. П., Златкович Л. А., Климов Г. Н., Пяехаг нов В. И., Доляков В. Г., Федин Б. В.

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28 января 1972 г. Не 325

>ДК 621.875.56(083.741

Группа Г86

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КРАНЫ ПОРТАЛЬНЫЕ

ГОСТ 11283—72

Взамен

ГОСТ 11283—65

ДЛЯ РАЙОНОВ С УМЕРЕННЫМ КЛИМАТОМ

Общие технические условия

Portal granes intended to operate in areas with temperate climate. General technical requirements

Постановлением Государственного комитета стандартов Совета Министров СССР от 28/1 1972 г. М$ 325 срок введения установлен

с 1Д 1974 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на электрические портальные краны, предназначенные для производства перегрузочных и монтажных работ в макроклиматических районах с умеренным климатом.

Стандарт не распространяется на портальные краны, устанавливаемые на плавучих сооружениях.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Краны должны изготавливаться в соответствии с требованиями настоящего стандарта, «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» и «Правилами устройства электроустановок» по технической документации, утвержденной в установленном порядке.

1.2. Типы, основные параметры и размеры кранов должны соответствовать ГОСТ 10601—63 или технической документации, утвержденной в установленном порядке.

1.3. По условиям воздействия климатических факторов внешней среды портальные краны должны изготовляться исполнения У, категории 1 по ГОСТ 15150—69.

1.4. Ветровая нагрузка на кран т—по. ГОСТ 1451—65.

Примечания:

1. Если район установки крана точно неизвестен то значение скоростного напора ветра на высоте до 10 м над поверхностью земли для крана ® рабочем состоянии принимается равным 25 кпс/м2. Этому напору соответствует предельная скорость ветра 20 м/с.

Издание официальное

★

Стр. 2 ГОСТ 11283—72

Если ветер со скоростью 20 м/с действует более 5 с, то работа крана должна быть прекращена.

2. Если кран будет эксплуатироваться в 6-м по скоростным напорам ветра районе СССР, то расчет крана в нерабочем состоянии должен производиться по 7-му району.

1.5. Основные эксплуатационные требования к конструкции кранов.

1.5.1. Конструкция кранов должна обеспечивать:

независимость всех движений крана и возможность совмещения рабочих движений в любых сочетаниях. Допускается не совмещать главный и вспомогательный подъемы;

горизонтальность перемещения груза при изменении вылета, при этом отклонение от горизонтальности не должно превышать 15% от диапазона рабочих вылетов;

вертикальность оси вращения поворотной части крана, при этом тклонение от вертикальности допускается не более 4/1000;

уравновешенность массы стрелового устройства на всем диапазоне рабочих вылетов, при этом отклонение от уравновешенности допускается не более 15% от момента, создаваемого массой стрелового устройства на максимальном вылете относительно оси вращения стрелы.

1.5.2. Механизм подъема перегрузочных кранов с грейфером должен обеспечивать полуавтоматическую работу в грейферном, режиме.

Механизм подъема монтажных кранов, перегрузочных с крюком, а также перегрузочных с грейфером при работе в крюковом режиме должен обеспечивать возможность регулирования скоростей.

Механизм подъема монтажных кранов грузоподъемностью 20 тс (196 кН) и выше должен иметь главный подъем для номинального груза и вспомогательный подъем с повышенной скоростью для малых грузов.

1.5.3. Механизм поворота кранов всех типов должен быть снабжен муфтой предельного момента.

1 5.4. Конструкция механизма передвижения должна обеспечивать возможность перевода и работы кранов на перпендикулярных подкрановых путях и движение по кривым.

1.5.5. Конструкция токоподвода должна обеспечивать возможность передвижения крана по всей длине подкранового пути, если электропитание крана троллейное, и не менее чем по 50 м в обе стороны от штепсельной колонки без переключения кабеля, еслл подвод электроэнергии производится гибким кабелем.

1.5.6. Электропроводка на кранах должна выполняться кабелями и проводами с медными жилами. Кабели и провода открытой проводки в необходимых местах должны быть защищены от повреждений.

1.5.7. Аппаратура освещения кранов (с лампами накаливания) должна обеспечивать освещенность: грузозахватного устройства при всех его положениях — не менее 5 лк; рабочих мест в кабинах— не менее 50 лк; площадок и лестниц внутри металлоконструкции — не менее 20 лк, наружных — не менее 10 лк.

4.5.8. В конструкциях кранов должны быть предусмотрены: необходимые устройства для строповки сборочных единиц и

возможность переноса крана в сборе или укрупненными частями;

система лестниц, площадок, а также грузоподъемных устройств (талей, кранбалок, домкратов), необходимых для текущего обслуживания и ремонта;

возможность замены подверженных износу деталей без демонтажа крана в целом или его основных сборочных единиц металлов конструкций;

смазка всех трущихся поверхностей;

устройства, исключающие течь редукторов и других емкостей; возможность стока конденсата и атмосферных осадков из полостей металлоконструкций.

1.5.9. На приборах и аппаратуре управления, двигателях, редукторах, тормозах крана должны быть установлены необходимые указательные таблички по ГОСТ 12969—67 или технической документации, утвержденной в установленном порядке.

1.6. Показатели надежности кранов должны быть не менее величин, указанных в табл. 1.

Таблица 1

«4 X <4 | Характер выполняемой | Грузоподъемность, тс (кН) | Показатели надежности* | |||

Ресурс до первого капитального ремонта | Срок службы | Коэффициент | ||||

Тип кр | работы | млн. т | машино* час | до списания в годах | ГОТОВ НОСТИ | |

До 3.2 (31,4) | 0.6 | |||||

3 | Св. 3,2 (31,4) до 5 (49) | 0.8 | ||||

□г о со >» о. U. | Перегрузка штучных и лесных гру- | Св. 5 (49) до 10 (98) | 1.0 | 25000 | 20 | 0,87 |

ф о. с | зов | Св. 10 (98) до 16 (157) | 1.2 | |||

Св. 16 (157) | 1.4 | |||||

2 | Зак. 293 |

Стр. 4 ГОСТ 11283—72

Продолжение

Тил крана | Характер выполняемой работы | Грузоподъемность, тс (кН) | Показатели надежности* | |||

Ресурс до первого капитального ремонта | Срок службы до списания в годах | Коэффициент готовности | ||||

млн. т | машино-час | |||||

Перегрузочный | Перегрузка навалочных грузов | До 5 (49) | 1,6 | 18000 | 20 | 0,82 |

Св. 5 (49) до 10 (98) | 2.5 | |||||

Св. 10 (98) до 16 (157) | 3.2 | |||||

Св. 16 (157) | 3,8 | |||||

Монтажный | Монтажные и сборочные работы | Без ограничения | — | 30000 | 30 | 0,92 |

* Определение показателей -надежности — по ГОСТ 13377—67.

Примечание. Коэффициент готовности нормируется за период до первого капитального ремонта без учета периода (приработки ‘(равного 15% ресурса до первого капитального ремонта); в период приработки допускается снижение коэффициента готовности не более чем на 15%.

1.7. Конструкция кранов в целом, а также отдельных сборочных единиц и деталей должна соответствовать современному уровню технической эстетики.

1.8. Механизмы, металлоконструкции и электрооборудование кранов должны быть блочными, т. е. должны состоять из отдельных сборочных единиц.

Сборочные единицы крана должны комплектоваться в основном из стандартных и унифицированных сборочных единиц и деталей серийного производства. Сборочные единицы и детали должны быть преимущественно взаимозаменяемыми.

1.9. Требования к материалам и комплектующим изделиям

1.9.1. Основные элементы крановых металлоконструкций и механизмов должны быть изготовлены из металлов, марки которых указаны в табл. 2.

Допускается применение других марок, если их характеристики не ниже характеристик марок металлов, указанных в табл. 2.

Элементы металлоконструкций и механизмов | Исполнение | Виз проката | Толщина» мм | |

Вспомогательные нерасчетные элементы металлоконструкций (площадки, лестницы, перила, обшивка кабины) | Сварные | Листовой; фасонный; полосовой; трубы | До 9 | |

Сортовой | До 16 | |||

Несущие н расчетные элементы металлоконструкций (стрелы, колонны, каркасы, коромысла, платформы, порталы, ремы механизмов, балансиры). Элементы механизмов (блоки, барабаны грузовые, корпуса и крышки редукторов, рычаги тормозов) | Сварные— для металлоконструкций; сварные и илампо-ванные— для механизмов | Листовой; фасонный; полосовой; трубы | От б до 10 | |

Сортовой | От 5 до 16 | |||

Листовой; фасонный; полосовой; сортовой; трубы | От б до 25 | |||

От б до 30 | ||||

От 5 до 30 | ||||

От 5 до 40 | ||||

От 5 до 100 | ||||

От 5 до 40 | ||||

Трубы | От 5 до 25 | |||

Элементы механнз-нов | Блоки, корпуса и крышки редукторов | Литые | — | — |

Материал

Марка | Обоэнвчеине стандарт | Дополнительные тр*боаами« |

ВСтЗ | ||

ВСтЗпсб | ГОСТ 380—71 | С гарантией свариваемости |

ВСтЗспб | ||

ВСтЗГпс5 | ||

09Г2 | Ударнуювяэкость определять при температуре минус 40°С и после механического старения | |

юхснд | ГОСТ 5058-65 | |

09Г2С | ||

MI6C | ГОСТ 6713—53 | — |

20 | ГОСТ 1050-60 | Ударную вязкость определять акало* гнчио стали ВСтЗсп категории 5 по ГОСТ 380—7! |

Ст25Л-11 Ст35Л.11 | ГОСТ 977-65 | — |

ГОСТ 11Ш—П Стр. 5

Продолжение

Элементы иеталлоконетрукций н мехаинлмов | Исполнение | Вид проката | Т0ДШИН1. ым | Материал | |||

Марка | Обоаначемие стандарта | Дополнительные требование | |||||

Элементы механизмов | Рычаги тормозов | Литые | — | — | Ст35Л-П1 СН5Л-П1 | ГОСТ 977-65 | — |

Шкивы тормозов. колеса зубчатых передач, ходовые колеса, катки и рельсы опор-но-поворот-пых устройств | Ст45Л-1П Стб5Л-П1 | ||||||

Шкивы тормозов | ВЧ60—2 ВЧ70—3 | ГОСТ 7293-70 | |||||

Шкивы тормозов Колеса зубчатых передач, валы, осн | Из проката: кованые; цельнокатаные; штампованные | Сортовой; трубы | 45 50 40Х 40ХН | ГОСТ 1050—60 ГОСТ 4543-61 | |||

Рельсы опорно-поворотных устройств | 60Г 65Г | ГОСТ 1060-60 |

Стр. 6 ГОСТ 11Ш—п

Примечания:

1. Вспомогательные нерасчетные элементы металлоконструкций, толщина которых выше указанной, изготовляют из марки стали, предусмотренной для несущих к расчетных элементов металлоконструкций.

2. Для вспомогательных нерасчетных элементов металлоконструкций толщиной до 4 мм допускается использование стали марок СтО и БСтО по ГОСТ 380—71.

3. Для кожухов, обшивки кабины рекомендуется применять сталь прокатную тонколистовую холоднокатаную по ГОСТ 3680-57.

4. Ходовые колеса, катки опорно-поворотных устройств в кованом, цельнокатаном и штампованном исполнениях — по ГОСТ 3569—60.

1.9.2. В технически и экономически обоснованных случаях допускается изготовление элементов металлоконструкций и механизмов крана из легких сплавов и других материалов по технической документации, утвержденной в установленном порядке.

1.9.3. Комплектующие изделия, устанавливаемые на кранах, должны соответствовать требованиям пп. 1.3 и 5.4.

1.10. Т р е б о в а н и я к элементам, деталям и сборочным единицам

1.10.1. Величины отклонений формы основных элементов крановых металлоконструкций при изготовлении не должны быть более указанных в табл. 3.

Таблица 3

Размеры в мм

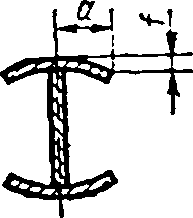

Наименование отклонения формы по ГОСТ 10356—63

Эскиз

Величина отклонения

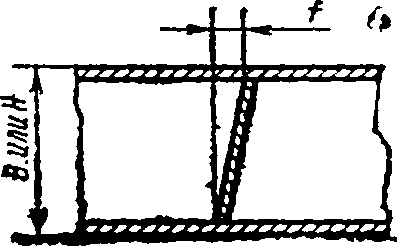

1. Изогнутость балок и ферм

L 1000

при £<.2000

/ 0.3

L 1000

при £>2000

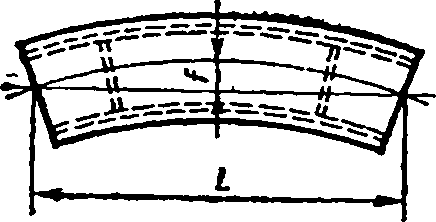

2. Скручивание коробчатых и двутавровых балок

/ 2,0 L

Н < 1000 ’ 1000

при £<2000

/1.5

н ** 1000 ' 1000 при2000<£<10000

/ 0.8

Н ** 1000 ‘ юоо

при £>10000

Продолжение

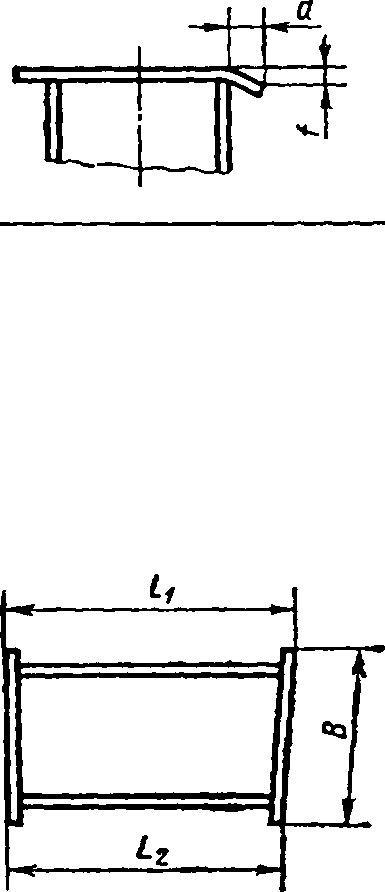

Размеры в мм

Наименование | ||

отклонения формы по ГОСТ J0356—63 | Эскиз | Величина отклонения |

3. Неперпендикуляр-ность стенок и поясов коробчатых и двутавровых балок в любом сечении

f

В < 1000 ’

f

Н <

4. Неплоскостность стенок и поясов коробчатых >и двутавровых балок

/ L0

L 1000 ‘

П р и м е ч а-н ие. В местах стыкового сварного соединения стенок и поясов допускается

f 5,0

L 1000

5. Вогнутость (выпуклость) стенок коробчатых и двутавровых балок в сжатой зоне при отсутствии друпнх шво®, кроме поясных.

Примечание. Количество вогнутостей (выпуклостей) на участке между соседними диафрагмами не должно быть более одной

< 1,0

при $<12

<0,6

при $> 12

6. Выпуклость поясов балок

У коробчатых f ю,о а < 1000

У двутавровых /_ 15,0

а < 1000

Продолжение

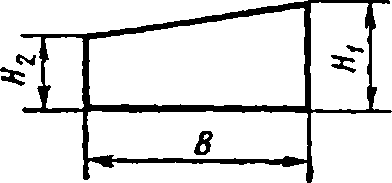

Размеры в м-м

Наименование отклонения формы по ГОСТ 10356—63

Эскиз

Величина отклонения

7. Неплоскостность свисающих кромок поясов коробчатых балок

8. Непараллельное™ фланцев коробчатых балок.

Примечание. Требование распространяется на случай сборки и сварки фланцевых коробчатых балок ® специальных приспособлениях с предварительной механической обработкой наружных поверхностей фланцев в деталях. После механической обработки неллоскостность поверхностей фланцев с размерами сторон до 1000 мм не должна быть более 0,4 мм (после сварки—1 мм), с размерами сторон свыше 1000 мм — 0,8 мм (после сварки — 2 мм)

а 10

но не более 5 мм

Li — L? 1 ,.0

В < 1000

при 1000

Lt — £3 0,5

В < 1000

при £?>1000

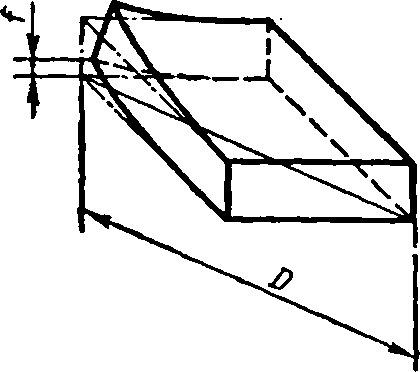

9. Непараллельность торцов диафрагм и ребер

H,-H2 1,5

В * 1000

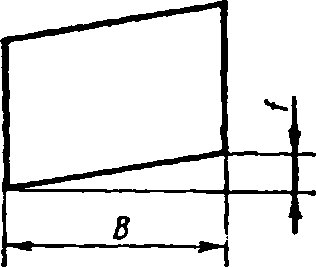

Продолжение

Размеры в мм

Наименование отклонения формы по ГОСТ 10356-63

Эскиз

Величина отклонения

10. Нелерпендккуляр-ность торцов диафрагм и ребер

/ 1,5

В < 1000

11. Неперпенднхуляр-ность диафрагм и ребер стенкам н поясам коробчатых и двутавровых балок

/ 4,0

В 1000 ’

/ 4.0

Н * 1000

12. Спиральная изогнутость платформ, оголовков порталов, рам лебедок и т. п.

/__2,0

D 1000

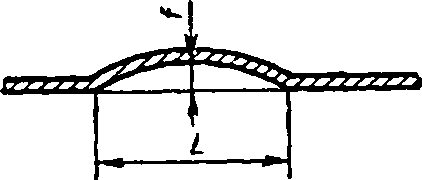

13. Вогнутость (выпуклость) настило® поворотных рам, оголовков порталов, рам лебедок в местах под оборудование и т. л.

•К. | |||

1 L |

f 5,0

L * 1000

Продолжение

Размеры в мм

Наименование отклонения формы по ГОСТ 10356—63

Эскиз

Величина отклонения

14. Вогнутость (выпуклость) обшивки кабин и кожухов

f__ 6,0

L < 1000 ’

Примечание. При плавном выпучивании в одну сторону допускается

15. Вогнутость (выпуклость) настилов площадок

16. Изогнутость стержней между узлами ферм

17. Отклонение осевых линий решетчатых ферм от проектной геометрической схемы

/ „ 10,0 Д ” 1000

f | 10,0 1000 |

L | |

f | 1,5 |

L | 1000 |

fi 5,0

1.10.2. Величины отклонений размеров основных деталей крановых механизмов от номинальных при изготовлении не должны быть более указанных в табл. 4.

Таблица 4

Элемент деталей | Наименование отклонения | Величина отклонения | |

1. Реборды обода бло. | До 500 | 3 | |

ка на участке внешних необработанных поверхностен на равных ра- | Св. 500 до 11000 | Разностенность, мм, не более | 5 |

днусах при диаметре блока, мм | Св. 1000 | 6 | |

2. Обечайки обрабо танного грузового барабана при диаметре бара-бани, мм | До 1000 | 5 | |

Св. 1000 | 8 |

Продолжение

Элемент деталей

Наименование отклонения

Величина отклонения

3. Диаметр барабана по дну канавки; наружный диаметр тормозного шкива

4. Обработка | охватывающие | До 500 Св. 500 |

под сварку, размеры, (мм | охваты- | До 500 |

ваемые | Св. 500 |

5. Наружный диаметр ходового колеса, наружный диаметр катка опорноповоротного устройства

6. Зубчатые я червячные передачи | закрытые |

открытые |

7. Рабочая поверхность тормозного шкива

8. Поверхность катания катка опорноповоротного устройства | |

9. Поверхность леса | катания ходового ко- |

10. -Рабочая поверхность тормозного шкива | |

11. Поверхность катания катка опорно-поворотного устройства | |

12. Поверхность колеса | катания ходового |

13. Поверхность ки | блока по дну канав- |

14. Выточки под пнцах блока | уплотнения на сту- |

15. -Поверхность барабана по дну канавки

16. Присоединительные шоверхностн

тормозны х шкивов и пол уму фт________

17. Выточки под уплотнения и ступицы в блоках, катках и ходовых колесах

Допуск на размер по ГОСТ 2689—54 или ОСТ *1015, не грубее | С5 |

А5 | |

А4 | |

Х5 | |

Х4 | |

сз | |

Степень точности по ГОСТ 1643—56, ГОСТ 1758—56, ГОСТ 3675—56, не ниже | Ст. 8-Х |

Ст. 9-Х | |

Непараллельность относительно базовой оси вращения детали, мм, не более | 0,5 иа 1000 |

1 иа 1000 | |

Радиальное биение относительно базовой оси вращения детали, мм, не более, на каждые 100 мм диаметра | 0.03 |

0.05 | |

0,10 | |

0.15 | |

В пределах величины допуска на диаметр | |

Торцовое биение относительно базовой оси вращения детали, мм. не более, на каждые 100 мм диаметра | 0,05 |

0,10 |

Продолжение

Элементы деталей | Наименование отклонения | Величина отклонения |

18. Присоединительные поверхности барабанов | То же, на каждые 1000 >мм диаметра | 0,30 |

1.10.3. Шероховатость поверхности элементов должна быть не грубее указанной в табл. 5.

Таблица 5

Наименование поверхностей элементов | Класс чистоты по ГОСТ 2789-59. не грубее |

Рабочая (поверхность тормозного шкива | v7 |

Посадочные поверхности отверстий ходовых холес, катков, тормозных шкивов, зубчатых колес, блоков и муфт | v6 |

Посадочные поверхности барабанов | |

Поверхности канавок барабанов и блоков | v5 |

Поверхности катания ходовых колес и катков |

Примечание. Посадочные поверхности деталей «под подшил-ннки качения— по ГОСТ 3325—55.

1.10.4. Твердость поверхности после термической обработки должна соответствовать:

Твердость, не менее

Поверхность стального тормозного шкива на глубине

не менее 4 мм............HRC 45

Поверхность цевки на глубине не менее 2 мм .

HRC 40

Поверхность стального литого ходового колеса или катка опорно-поворотного устройства на глубине не менее 15 мм с плавным переходом к незакаленному слою . . НВ 269

Поверхность рельсов опорно-поворотных устройств

. НВ 223

. НВ 212

Поверхность зубьев зубчатых передач ,

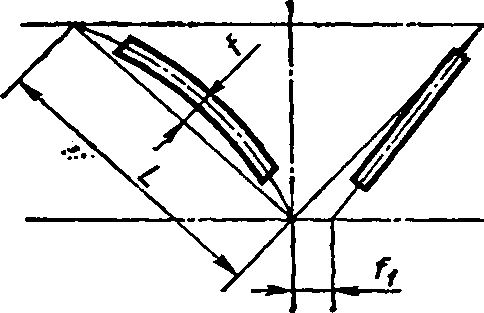

1.10.5. Величины отклонения расположения поверхностей основных деталей и сборочных единиц металлоконструкций и механизмов при сборке не должны быть более указанных в табл. 6.

Таблица 6 | |

Наименование отклонения по ГОСТ 10356—63 | Величина отклонения |

1. Непараллельное™ н перекос относительно друг друга геометрических осей шарниров металлоконструкций (стрелы, коромысла, стреловой тяги, каркаса и т. п.), мм, не более | 1 на 1000 |

2. Неперпендикулярность геометрических осей шарниров относительно продольной плоскости симметрии металлоконструкций, мм, не более | 1 на 1000 |

3. Несоосность геометрических осей отверстий корпусов подшипников одного шарнира относительно общей геометрической осн, мм, не более | 1 |

4. Непараллельное™ и перекос геометрических осей шарнира в корне стрелы и выходного вала редуктора механизма изменения вылета стрелы, мм, не более | 2 на 1000 |

5. Несимметричность стрелы и хобота, мм, не более | 10 |

6. Несимметричность стрелы и стреловой тяги, мм, не более | 20 |

7. Несимметричность стрелы и соединительного звена (рейка, винта и т. п.) механизма изменения вылета, мм, не более | 10 |

8. Несоосность оголовка и крестовины портала кранов на колонне, мм, не более | 2 на 1000 |

9. Разность диагоналей основания портала, мм, не более | 10 |

10. Непараллельное™ и перекос осей колес ходовой тележки. и осей, соединяющих ходовые тележки с балансирами, балансиры между собой и с порталами, мм, не более | 0,5 на 1000 |

11. Несимметричность вертикальных продольных плоскостей симметрии ходовых колес в пределах одной ходовой тележки, мм, не более | 0,5 |

12. Несимметричность вертикальных продольных плоскостей симметрии ходовых колес всех ходовых тележек по одной нитке подкранового пути, мм, не более | 1 |

13. Неперпендикулярность продольной плоскости симметрии каждого ходового колеса к плоскости» в которой лежат головки обоих рельсов, мм, не более | 1 на 1000 |

14. Угол качания ходовых тележек и балансиров в плоскости подкранового рельса, град, не менее | ±3 |

15. Несимметричность ходовой тележки и балансира, соединяемых балансиров относительно друг друга, мм, ле более | 15 |

Продолжение

Наименование отклонения по ГОСТ 10356—63 | Величина отклонения | |||

16. Зазор между ребордой ходового колеса и подкрановым рельсом при симметричном взаимном расположении колеса и рельса, мм, не «менее | 10 | |||

17. Несоосность барабана механизма подъема относительно выходного зубчатого вала редуктора, мм, не более | 2 па 1000 | |||

18. Продольное осевое смещение барабана механизма подъема относительно выходного зубчатого вала редуктора, мм, не более | 2 па каждые 500 мм диаметра барабана | |||

19. Несоосность вала электродвигателя и входного вала редуктора при их соединении с помощью эластичной муфты, мм, не более | 0,05 на каждые 100 мм диаметра тормозного шкива | |||

20. Перекос геометрических осей вала электродвигателя и входного вала редуктора при их соединении с помощью эластичной муфты, мм, не более | 0,1 на каждые 100 мм диаметра тормозного шкива | |||

21. Отклонение от общей горизонтальной плоскости рабочей 'поверхности всех частей кругового рельса опорноповоротного устройства, мм, не более | 0,5 | |||

22. Зазор между упорами и опорными поверхностями 'Механосборочных единиц (редуктора, рама лебедки и т. п.) для восприятия горизонтальной нагрузки, мм, не более | при знакопеременной нагрузке | 0,1 | ||

при знакопостоянной нагрузке | 1 | |||

23. Зазор во фланцевых соединениях металлоконструкций (при пезатянутых болтах), мм, не более | в зоне установки болтов (зона с радиусом 2rf от центра отверстия под болт, где d—диаметр отверстия) | при фланцах с раз- | любыми | 1 |

вне зоны установки болтов (суммарная площадь с зазорами свыше 1 мм не более 30%) | мерами сторон | до 1000 мм | 2 | |

1000 мм | 3 |

1.11. Требования к сварным соединениям

1.11.1. Допускается применение всех промышленных способов сварки при условии обеспечения свойств сварных соединений в соответствии с требованиями настоящего стандарта и «Правилами устройства и безопасной эксплуатации грузоподъемных кранов».

Стр. 16 ГОСТ 11Ш—71

1.11.2. Для сварных соединений должны применяться материалы, указанные в табл. 7.

Таблица 7

Свариваемая сталь | Тип электрода по ГОСТ 9467-60 | Марка сварочных проволок по ГОСТ 2246—70 | Марка флюса по ГОСТ 9087-69 |

Углеродистая | Э42А | Св-08А Св-08Г2С | АН-348-А |

Низколегированная | Э50А | Св-0№2С |

Примечания:

1. Допускается применение других сварочных материалов, характеристики которых не ниже характеристик марок, указанных в таблице.

2. Для вспомогательных элементов конструкции из углеродистой стали, исключая приварку к несущим элементам, допускается применение электродов типа Э42 по ГОСТ 9467—60.

1.11.3. Типы и конструктивные элементы швов сварных соединений—по ГОСТ 5264—69, ГОСТ 8713—70, ГОСТ 11533—65, ГОСТ 11534—65 и ГОСТ 14771—69.

1.11.4. В сварных соединениях элементов конструкции портальных кранов в дополнение к требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов» не допускаются:

местные наплы-вы общей длиной более 100 мм на участке 1000 мм;

подрезы основного металла более 0,5 мм;

протеки, застывшие брызги, незачищенные места прихваток;

поверхностные поры, раковины, шлаковые включения диаметром более 1 мм при толщине металла до 20 мм и более 1,5 мм при толщине металла свыше 2*0 мм в количестве более 4 шт. на длине шва 400 мм с расстоянием между смежными дефектами менее 50 мм; при размерах дефектов менее 1 мм количество их не должно превышать число, дающее в произведении с размером дефекта более 4;

внутренние газовые и шлаковые включения с размерами дефектов более 2 мм в количестве более 4 шт. (из них шлаковых включений более 3 шт.) на длине шва 300 мм с расстоянием между смежными дефектами менее 10 мм; при размерах дефектов менее 2 мм количество их не должно превышать число, дающее в произведении с размером дефекта более 8.

1.11.5. Контроль сварных соединений должен производиться в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов». Обязательному контролю просвечиванием подлежит: начало, конец и перекрестия сварных стыковых швов несущих и расчетных элементов конструкции.

1.12. Требования к покрытиям

1.12.1. Класс и группа лакокрасочных покрытий поверхностей крана должны соответствовать указанным в табл. 8.

Таблица 8

Вид поверхности | Класс покрытия по ГОСТ 9894—61 | Группа покрытия по ГОСТ 9894-6! |

Наружные и внутренние поверхности металлоконструкций, механизмов, сборочных единиц с электрооборудованием и запасных частей | IV | А |

Внутренние поверхности редукторов и приборов | М | |

Внутренние поверхности машинной кабины, инструмент и приспособления | П1 | А |

Внутренние поверхности кабины крановщика | П |

1.12.2. Предприятие-изготовитель производит грунтовку наружных поверхностей конструкций крана, внутренних поверхностей конструкций с открытыми полостями, грунтовку и окраску частей с установленным оборудованием и произведенным электромонтажом, запчастей, инструмента и приспособлений.

Примечание. Закрытые полости конструкций с толщиной стенок 6 мм и более разрешается не грунтовать.

1.12.3. Окончательную окраску всего крана производит потребитель на месте монтажа.

1.12.4. Крепеж часторазборных соединений должен быть с металлическим защитным покрытием.

Допускается оставлять без покрытий детали, работающие в среде обильной густой или жидкой смазки.

1.12.5. Фирменная табличка предприятия-изготовителя, указательные таблички, рукоятки управления, изготовленные из металла, должны быть с защитно-декоративным покрытием.

1.12.6. Опасные при работе части крана должны иметь отличительную окраску и при необходимости предупреждающие надписи по технике безопасности.

2. КОМПЛЕКТНОСТЬ

2.1. Кран должен комплектоваться:

а) укрупненными частями, подготовленными для соединения с элементами стыкуемых сборочных единиц.

Настоящее требование относится к механосборочным единицам металлоконструкции и электрической части;

Стр. 18 ГОСТ 11283—72

б) грузозахватными устройствами в соответствии с технической документацией предприятия-изготовителя, утвержденной в установленном порядке;

в) запасными частями -по механической и электрической части в объеме, обеспечивающем работу крана в течение гарантийного срока;

г) запасными специальными крепежными деталями (болты, гайки и т. п.) несущих и расчетных элементов конструкций в количестве не менее 5% от общего’'числа каждого типоразмера;

д) нормальным и специальным инструментом, приспособлениями и защитными средствами, необходимыми для текущего обслуживания;

е) приспособлениями и тарой, необходимыми для транспортирования.

2.2. Сопроводительная документация (см. приложение) на один кран должна быть не менее чем в двух экземплярах, причем для производства монтажных работ — россыпью, для текущего обслуживания — в переплете или футлярах.

2.3. Бетонные противовесы должны быть изготовлены заказчиком на месте монтажа крана.

3. ПРАВИЛА ПРИЕМКИ

3.1. Предприятие-изготовитель проводит исследовательские, приемо-сдаточные и периодические испытания.

3.1. L Исследовательским испытаниям подвергаются головные образцы новых серий кранов (для кранов с выпуском до 10 шт. в год допускается проводить испытания на месте монтажа).

3.1.2. Приемо-сдаточным испытаниям подвергаются сборочные единицы металлоконструкций, механической и электрической части всех кранов.

При приемо-сдаточных испытаниях производится обкатка всех механизмов вхолостую от штатных электродвигателей (для механизмов поворота допускается обкатка без открытой передачи) и испытания под нагрузкой редукторов всех механизмов.

3.1.3. Периодическим испытаниям (полной контрольной сборке) подвергаются металлоконструкции (включая кабины, площадки, лестницы) одного из кранов при годовом выпуске:

20 шт. и более — не реже чем один раз в год;

менее 20 шт. — не реже чем один раз в два года.

3.2. Эксплуатационные испытания проводит заказчик совместно с организацией, монтировавшей кран.

Эксплуатационным испытаниям подвергаются все краны.

ГОСТ НИЗ—71 Стр. 19

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Исследовательские, приемо-сдаточные и периодические ,ис-г пытания кранов проводятся в соответствии с технической документацией предприятия-изготовителя, утвержденной в установленном порядке.

4.2. Эксплуатационные испытания кранов проводятся в соответствии с требованиями правил устройства и безопасной эксплуатации грузоподъемных кранов.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Предприятие-изготовитель должно произвести маркировку всех грузовых мест в соответствии с ГОСТ 14192—69.

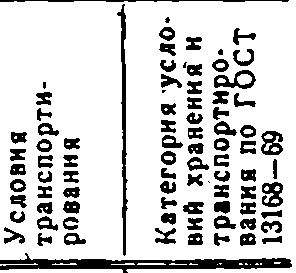

На грузовых местах должны быть обозначены условия их хранения и транспортирования в соответствии с указанными в табл. 9.

5.2. На кране должна быть установлена фирменная табличка, на которой указывают:

наименование или товарный знак предприятия-изготовителя; дату выпуска крана;

порядковый номер по системе нумерации предприятия-изготовителя;

обозначение настоящего стандарта.

5.3. На металлоконструкции крана должен быть установлен товарный знак предприятия-изготовителя.

5.4. Предприятие-изготовитель должно произвести консервацию и упаковку отгружаемых частей крана в соответствии с ГОСТ 13168—69 для условий транспортирования и хранения, указанных в табл. 9.

Таблица 9

■ - .................. - - ■ Сборочные единицы | Обозначение группы сборочной единицы по ГОСТ 13168-69 | Условия хранения | Условия транспортирования | О х я •ч х с £ а он о а. к о | S |

1. Металлоконструк- | Под навесом «ли на | Сухо- | Ж | |

ции, «имеющие механически обработанные участ- | открытом воздухе с ча- | путным | ||

I | стичной упаковкой | путем | ||

ки; механосборочные единицы без электрообо- | Водным | ож | ||

рудования | путем (на палубе) |

Стр. 20 ГОСТ 11283—72

Сборочные единицы

2. Запчасти, инстру мент, 'приспособления

3. Механосборочные единицы с установленным силовьсм электро--оборудованием (двигатель, тормозной магнит, выключатели и т. п.). кабельная продукция, канаты

4. Элементы электрооборудования; сборочные единицы с электроаппаратурой (кабина крановщика, аппаратура управления, освещение и т. п.)

Продолжение

II

Условия хранения

LA-I

Под навесом, исключающим попадание атмосферных осадков (электрооборудование, канаты, кабели — ® транспортной таре)

В закрытом неотапливаемом помещении в транспортной таре

Сухопутным или водным путем (в трю

ме)

Срок защиты до переконсервации должен быть не менее 24 месяцев.

5.5. Предприятие-изготовитель должно произвести упаковку частей крана, запасных частей, инструмента, приспособлений и технической документации в транспортные деревянные ящики по ГОСТ 10198—62.

Крупногабаритные части крана разрешается транспортировать неупакованными.

6. ГАРАНТИИ ПОСТАВЩИКА

6.1. Кран должен быть принят техническим контролем предприятия-поставщика. Поставщик должен гарантировать соответствие крана требованиям настоящего стандарта при соблюдении потребителем установленных настоящим стандартом и технической документацией поставщика условий хранения, монтажа и эксплуатации, включая планово-предупредительные ремонты и устранение отказов в нормированные или технически обоснованные сроки.

Гарантийный срок устанавливается 18 месяцев со дня ввода крана в эксплуатацию.

ГОСТ 112W—72 Стр. 21

Замену быстроизнашивающихся деталей, срок службы которых менее гарантийного срока крана, потребитель производит за счет запасных частей, входящих в комплект крана.

Гарантийный срок на канаты, подшипники качения и грузозахватные устройства устанавливается стандартами на эти изделия.

ПРИЛОЖЕНИЕ

ТРЕБОВАНИЯ К ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

1. Техническая документация крана должна соответствовать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов». Кроме того, документация должна содержать:

перечень <и чертежи крана по механической части и электрооборудованию для производства монтажных работ и текущего обслуживания;

маркировочные схемы, упаковочные листы, кабельный журнал; инструкцию по монтажу и эксплуатации;

перечень и чертежи быстроизнашивающихся деталей и запасных частей по механической части, перечни и чертежи (или каталоги) запасных частей по электрооборудованию;

перечни канатов, цепей, подшипников качения;

перечни инструмента и приспособлений для текущего обслуживания;

перечни и техническую документацию по комплектующим изделиям по механической части и по электрооборудованию.

2. В технической документации крана должны быть приведены:

схемы строповки основных частей, поворотной части и крана в целом;

таблица центров тяжести основных частей, поворотной части и крана в целом;

расчеты устойчивости поворотной части и крана в целом;

схема окраски крана в нескольких вариантах;

таблица рекомендуемых марок лакокрасочных материалов;

таблица площадей поверхности частей крана с указанием необходимого количества лахоьрасочных покрытий.