МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ГОСТ

33169—

2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ

Металлические конструкции. Подтверждение несущей способности

(ISO 20332:2016, NEQ)

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом «РАТТЕ» (АО «РАТТЕ»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2022 г. № 153-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 сентября 2022 г. № 979-ст межгосударственный стандарт ГОСТ 33169—2022 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2023 г.

5 Настоящий стандарт разработан с учетом основных нормативных положений международного стандарта ISO 20332:2016 «Краны. Подтверждение несущей способности металлоконструкций» («Cranes — Proof of competence of steel structures», NEQ).

6 ВЗАМЕН ГОСТ 33169—2014

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «РСТ», 2022

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения

5 Общие положения

5.1 Общие принципы

5.2 Методы подтверждения работоспособности

5.3 Содержание документации по подтверждению работоспособности конструкции

6 Подтверждение прочности

6.1 Общие положения

6.2 Подтверждение прочности элементов конструкции

6.3 Подтверждение прочности сварных соединений

6.4 Подтверждение прочности болтовых соединений

6.5 Подтверждение прочности шарнирных соединений

7 Подтверждение упругой устойчивости элементов конструкции

7.1 Общие положения

7.2 Устойчивость сжатых стержней

7.3 Устойчивость сжато-изогнутых стержней

7.4 Устойчивость изгибаемых балок

7.5 Местная устойчивость тонкостенных конструкций

8 Подтверждение сопротивления усталости

8.1 Общие положения

8.2 Условие сопротивления усталости

8.3 Характеристики сопротивления усталости

8.4 Расчетные напряжения

Приложение А (рекомендуемое) Местные напряжения в ездовых балках

Приложение Б (рекомендуемое) Силы, действующие в болтовых соединениях

Приложение В (рекомендуемое) Расчет проушин шарнирного соединения на прочность

Приложение Г (рекомендуемое) Устойчивость составных стержней

Приложение Д (рекомендуемое) Расчетные напряжения в сжато-изогнутом стержне

Приложение Е (рекомендуемое) Критические напряжения для расчета пластин на местную устойчивость

Приложение Ж (рекомендуемое) Пределы выносливости узлов металлических конструкций

Приложение И (рекомендуемое) Коэффициент приведения предела выносливости к расчетному количеству циклов

Введение

Целью разработки стандарта является совершенствование и унификация методов подтверждения работоспособности металлических конструкций кранов с учетом условий их эксплуатации. Стандарт базируется на принципах и методах международного стандарта ISO 20332:2016 «Краны. Подтверждение несущей способности металлоконструкций» («Cranes — Proof of competence of steel structures»), а также отдельных положениях европейского стандарта EN 13001-3-1:2012 «Безопасность грузоподъемного крана. Общие требования к проектированию. Часть 3-1. Предельное состояние и подтверждение соответствия стальных конструкций» («Cranes — General design — Part 3-1: Limit states and proof competence of steel structure») и FEM 1.001 (10.1998) «Правила проектирования подъемных устройств» («Rules for the design of hoisting appliances»). При разработке проекта учтен опыт отечественного крано-строения и действующие нормативные документы Российской Федерации.

Данный стандарт применяется совместно с межгосударственными стандартами серии ГОСТ 32579 «Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок» (части 1—5).

ГОСТ 33169—2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ Металлические конструкции. Подтверждение несущей способности

Cranes. Metal structures. Proof of competence

Дата введения — 2023—03—01

1 Область применения

Настоящий стандарт устанавливает общие условия, требования, методы и значения параметров, необходимые для подтверждения работоспособности металлических конструкций грузоподъемных кранов.

Настоящий стандарт распространяется на металлические конструкции грузоподъемных кранов всех типов и может быть использован при проектировании других подъемно-транспортных машин. Расчетные методы подтверждения работоспособности, представленные в настоящем стандарте, применимы для конструкций, температура которых в процессе эксплуатации не превышает 200 °C. Специальные вопросы подтверждения работоспособности металлических конструкций кранов отдельных типов или эксплуатируемых в особых условиях в настоящем стандарте не рассматриваются.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.106 Единая система конструкторской документации. Текстовые документы

ГОСТ 7805 Болты с шестигранной головкой класса точности А. Конструкция и размеры

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 24705 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25346 (ISO 286-1:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки

ГОСТ 28870 Сталь. Методы испытания на растяжение тол стол и сто во го проката в направлении толщины

ГОСТ 32578 Краны грузоподъемные. Металлические конструкции. Требования к материалам

ГОСТ 32579.1—2013 Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок. Часть 1. Общие положения

ГОСТ 32579.2 Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок. Часть 2. Краны стреловые самоходные

ГОСТ 32579.3 Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок. Часть 3. Краны башенные

ГОСТ 32579.4 Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок. Часть 4. Краны стреловые

Издание официальное

ГОСТ 32579.5 Краны грузоподъемные. Принципы формирования расчетных нагрузок и комбинаций нагрузок. Часть 5. Краны мостового типа

ГОСТ 34017 Краны грузоподъемные. Классификация режимов работы

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32579.1, а также следующие термины с соответствующими определениями:

3.1 работоспособность: Способность конструкции воспринимать нагрузки, предусмотренные проектом, без нарушения прочности, упругой устойчивости и сопротивления усталости.

3.2 условие работоспособности: Условие, записанное в форме неравенства, устанавливающего соотношения между расчетными и предельными напряжениями или силами, выполнение которого с высокой вероятностью гарантирует обеспечение работоспособности конструкции по одному из критериев.

3.3 упругая устойчивость: Способность конструкции под действием нагрузок, предусмотренных проектом, сохранять первоначальную форму равновесного деформированного состояния и упруго восстанавливать ее после малых отклонений.

3.4 сопротивление усталости: Способность конструкции выдержать заданное количество циклов нагружения с определенными параметрами без возникновения усталостных трещин.

3.5 предельная сила: Максимальное значение силы, действующей на элемент конструкции, при котором обеспечено выполнение одного из условий работоспособности.

3.6 предельное напряжение: Максимальное значение напряжения в элементе конструкции, при котором обеспечено выполнение одного из условий работоспособности.

3.7 долговечность: Количество циклов (или блоков) нагружения с определенными параметрами, которое выдерживает конструкция или ее узел без возникновения усталостных трещин.

3.8 расчетная сила: Значение силы, действующей на элемент конструкции, вычисленное по определенной комбинации нагрузок в соответствии с правилами расчета по методу предельных состояний или допускаемых напряжений.

3.9 расчетное напряжение: Максимальное по абсолютной величине значение напряжения в элементе конструкции, вычисленное по определенной комбинации нагрузок в соответствии с правилами расчета по методу предельных состояний или допускаемых напряжений.

3.10 срезное болтовое соединение: Болтовое соединение, в котором эксплуатационные нагрузки действуют перпендикулярно оси болта и передаются между соединяемыми деталями за счет контакта стержня болта с поверхностью отверстия.

3.11 фрикционное болтовое соединение: Болтовое соединение, в котором эксплуатационные нагрузки действуют перпендикулярно оси болта и передаются между соединяемыми деталями за счет сил трения, создаваемых в результате предварительной (монтажной) затяжки болтов.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

Abs — площадь поперечного сечения стержня болта в плоскости сдвига;

Аь — минимальная площадь сечения болта по резьбе;

Ао — площадь сечения оси шарнирного соединения;

As — площадь среза проушины;

ДБ — расчетная площадь сечения проушины;

Ст — расчетное количество циклов работы крана за срок службы;

с2 — приведенная ширина зоны распределения местной нагрузки;

d — размер пластины;

d0 — диаметр отверстия под болт;

ds — диаметр стержня болта на участке без резьбы;

^Ьрдн — предельная сдвигающая нагрузка на болт по условию смятия поверхности, вычисленная по методу допускаемых напряжений;

— предельное значение силы трения, создаваемой болтом между соединяемыми поверхностями, вычисленное по методу предельных состояний;

— предельное значение силы трения, создаваемой болтом между соединяемыми поверхностями, вычисленное по методу допускаемых напряжений;

^ЬрПБ — предельная сдвигающая нагрузка на болт по условию смятия поверхности, вычисленная по методу предельных состояний;

— предельная сдвигающая сила на болт по условию прочности на срез, вычисленная по методу допускаемых напряжений;

^ЬзПБ — предельная сдвигающая сила на болт по условию прочности на срез, вычисленная по методу предельных состояний;

— предельное значение силы растяжения болта от внешней нагрузки, вычисленное по методу допускаемых напряжений;

Fb(nc — предельное значение силы растяжения болта от внешней нагрузки, вычисленное по методу предельных состояний;

Jr — момент инерции сечения продольного ребра;

Jrp — момент инерции сечения поперечного ребра;

hw — расчетная высота сварного шва;

к — катет сварного шва;

кс — коэффициент концентрации напряжений;

кп(у — коэффициент приведения предела выносливости к расчетному количеству циклов

при расчете по нормальным напряжениям;

кпт — коэффициент приведения предела выносливости к расчетному количеству циклов при расчете по касательным напряжениям;

ks — коэффициент устойчивости пластины в условиях одноосного напряженного состо

яния;

ksz — коэффициент устойчивости пластины в условиях местного поперечного нагружения;

кх — коэффициент устойчивости пластины при чистом сдвиге;

lwj — длина /-го участка углового сварного шва;

L — расчетная длина стержня;

Le — эффективная длина стержня;

m — показатель наклона усталостной кривой;

Nj — количество циклов до возникновения трещины при стационарном нагружении с

размахом напряжений Ло/;

nf — коэффициент запаса прочности;

ns — число поверхностей среза в болтовом соединении;

Л4 , Mz — изгибающие моменты, приложенные к расчетному узлу;

Рх, Ру, Pz — силы, приложенные к расчетному узлу;

Рьпс — расчетная сдвигающая сила, приходящаяся на один болт, вычисленная по методу предельных состояний;

^ьдн — расчетная сдвигающая сила, приходящаяся на один болт, вычисленная по методу допускаемых напряжений;

R — коэффициент асимметрии цикла;

R — расчетное сопротивление;

— расчетное сопротивление для сварного соединения стыковым швом;

/? — расчетное сопротивление для сварного соединения угловыми швами;

So — сила предварительной затяжки болта;

t — толщина элемента конструкции;

td — толщина диафрагмы;

tf — толщина пояса балки;

tw — толщина стенки балки;

— наименьшая суммарная толщина листов в болтовом соединении, сдвигаемых в одном направлении;

vyk и vzi — количество болтов в к-м (отсчитываемом вдоль оси у) и /-м (отсчитываемом вдоль оси z) ряду;

U — количество болтов в соединении;

Yj и Z- — координаты расположения болтов;

YK и Zt — координаты расположения болта, наиболее удаленного от оси раскрытия фланцев;

Zj — количество циклов нагружения с размахом напряжений До,;

р — радиус инерции сечения стержня;

ут — коэффициент надежности по материалу;

ус —коэффициент условий работы;

уп — коэффициент ответственности, принимаемый по таблице 10 ГОСТ 32579.1—2013;

yf — коэффициент надежности, принимаемый по таблице 4 ГОСТ 32579.1—2013;

Ф — коэффициент снижения допускаемых (предельных) напряжений при расчете на

устойчивость;

X — гибкость стержня;

X — условная гибкость стержня;

[X] — допустимая гибкость стержня;

у. — коэффициент, учитывающий условия закрепления стержня;

Hh —коэффициент трения;

— коэффициент влияния пластичности;

— коэффициент защемления, учитывающий условия закрепления пластины по кромкам;

у — параметр распределения нормальных напряжений по сечению пластины;

ус — коэффициент условий работы, учитывающий дополнительные особенности, кон

кретизируемые при расчетах отдельных элементов конструкций;

у. — параметр распределения нормальных напряжений по сечению панели пластины;

[о] — допускаемое напряжение;

[oj — допускаемое напряжение для сварного соединения;

от — нормативное значение предела текучести материала;

°ви/ — нормативное значение временного сопротивления металла сварного шва;

отЬ — нормативное значение предела текучести материала болта;

°вь — минимальное нормативное значение временного сопротивления материала болта; ос — критическое напряжение для пластины, загруженной только продольным нормаль

ным напряжением;

о . — критическое напряжение для /-й панели пластины, загруженной только продольным

нормальным напряжением;

ozc — критическое напряжение для пластины, загруженной только поперечным нормальным напряжением oz;

осе — критическое напряжение пластины из абсолютно упругого материала в условиях одноосного напряженного состояния;

ocze — критическое напряжение пластины из абсолютно упругого материала в условиях местного поперечного нагружения;

<зх — нормальное продольное напряжение в элементе конструкции;

о — нормальное поперечное напряжение, например, в зоне местного нагружения;

aesnc — максимальное эквивалентное нормальное напряжение в элементе конструкции, вычисленное по методу предельных состояний;

°esflH — максимальное эквивалентное нормальное напряжение в элементе конструкции, вычисленное по методу допускаемых напряжений;

G>esvvnc — максимальное эквивалентное нормальное напряжение в сварном соединении, вычисленное по методу предельных состояний;

°eswflH — максимальное эквивалентное нормальное напряжение в сварном соединении, вычисленное по методу допускаемых напряжений;

Аотах — расчетный размах нормальных напряжений;

AoR — расчетный предел выносливости по размаху нормальных напряжений, определен

ный на базе Л/о = 2 • 106;

AoRn — нормативный предел выносливости по размаху нормальных напряжений, определенный на базе Л/о = 2 • 106;

дТ/? — расчетный предел выносливости по размаху касательных напряжений, определенный на базе Л/о = 2 ■ 106;

— нормативный предел выносливости по размаху касательных напряжений, определенный на базе Л/о = 2-106;

тху, txz — касательное напряжение;

тс — критическое напряжение пластины при чистом сдвиге;

тсе — критическое напряжение пластины из абсолютно упругого материала при чистом

сдвиге;

[xj — допускаемое касательное напряжение для сварного соединения;

Tesivnc — максимальное эквивалентное касательное напряжение в сварном соединении, вычисленное по методу предельных состояний;

TeswflH — максимальное эквивалентное касательное напряжение в сварном соединении, вычисленное по методу допускаемых напряжений;

Дттах — расчетный размах касательных напряжений;

Ато — расчетный предел выносливости по размаху касательных напряжений на базе Nr = 2-106.

Г\

Примечание — Индексы ПС и ДН означают, что данную величину вычисляют, соответственно, по методу предельных состояний или по методу допускаемых напряжений.

5 Общие положения

5.1 Общие принципы

5.1.1 Подтверждение работоспособности выполняют для узлов, элементов и деталей, отказ которых может нарушить функционирование крана или создать опасность для людей или окружающей среды. Подтверждение работоспособности конструкции включает:

а) расчетное подтверждение работоспособности элементов и узлов конструкции с использованием методов, представленных в настоящем стандарте;

б) выполнение следующих конструктивных требований:

- поверхности элементов металлической конструкции, болтовых и шарнирных соединений защищены от коррозионного повреждения с учетом уровня агрессивности среды;

- соответствие качества изготовления конструкции установленным требованиям подтверждено результатами контроля;

- если температура конструкции в процессе эксплуатации превышает 100 °C, то в расчетах должно быть учтено изменение механических характеристик стали и, при необходимости, влияние местных тепловых воздействий на напряженно-деформированное состояние элементов конструкции.

Примечание — При использовании положений данного стандарта для подтверждения работоспособности конструкции, бывшей в эксплуатации и отремонтированной с применением сварки, в расчетах должны быть учтены влияние изменения механических свойств металла и, при необходимости, наличие дефектов или повреждений.

5.1.2 Расчетное подтверждение работоспособности элементов и соединений конструкции в общем случае включает:

- подтверждение прочности в соответствии с разделом 6;

- подтверждение упругой устойчивости в соответствии с разделом 7;

- подтверждение сопротивления усталости в соответствии с разделом 8.

Для каждого элемента конструкции выполняют только те расчеты, которые необходимы для подтверждения его работоспособности с учетом условий эксплуатации конструкции и условий нагружения данного элемента.

Представленные в настоящем стандарте методики базируются на следующих положениях:

- расчетные напряжения в элементах конструкции вычисляют от действия внешних нагрузок по проектным размерам в предположении абсолютно упругой работы материала без учета концентрации напряжений, допусков на изготовление, остаточных напряжений и сварочных деформаций;

- расчетные напряжения в стержневых и балочных элементах конструкции вычисляют как номинальные, то есть с использованием технической теории изгиба стержней;

- при расчете узлов, подвергаемых местному нагружению (в области локального приложения нагрузки), учитывают максимальные местные напряжения;

- в случаях, когда перемещения (прогибы) конструкций приводят к существенному (более 10 %) увеличению изгибающих моментов (как, например, в сжато-изогнутых элементах) вычисление внутренних усилий в элементах конструкций следует в соответствии с 7.3.

5.1.3 Для подтверждения работоспособности конструкций кроме методов, представленных в данном стандарте, могут быть использованы иные методы, адекватность которых должна быть подтверждена опытом применения, испытаниями или сопоставлением с известными нормативными подходами. Применение альтернативных методов должно обеспечивать надежность конструкции в условиях эксплуатации, соответствующих техническим требованиям заказчика.

Для анализа напряженно-деформированного состояния конструкции допускается применять метод конечных элементов.

5.2 Методы подтверждения работоспособности

5.2.1 Подтверждение работоспособности конструкции выполняют путем расчета по методу предельных состояний (limit state) или по методу допускаемых напряжений (allowable stress). Подтверждение сопротивления усталости в настоящем стандарте представлено только по методу допускаемых напряжений. Остальные условия работоспособности приведены для обоих методов расчета.

5.2.2 Для каждого вида расчетов указаны рекомендуемые значения коэффициентов надежности путем непосредственного задания или ссылкой на соответствующий пункт стандарта или нормативный документ. В обоснованных случаях в расчете используют значения коэффициентов запаса или надежности, отличные от приведенных в настоящем стандарте. В частности, могут быть снижены коэффициенты запаса или коэффициенты надежности по отдельным нагрузкам, если, например, имеются надежные гарантии качества изготовления конструкции или возможность превышения расчетных нагрузок исключена условиями эксплуатации или конструкцией машины.

5.2.3 Работоспособность конструкций или их элементов в дополнение к расчетам может быть подтверждена экспериментальными методами. Значения нагрузок при испытаниях должны соответствовать расчетным нагрузкам и комбинациям нагрузок для исследуемых предельных состояний. Для подтверждения работоспособности конструкций допускается применять метод конечных элементов при условии, что постановка задачи и методы анализа соответствуют положениям настоящего стандарта.

5.3 Содержание документации по подтверждению работоспособности конструкции

Материалы, подтверждающие работоспособность конструкции, должны быть представлены в документах «Пояснительная записка» и «Расчеты», соответствующих требованиям ГОСТ 2.106 и содержащих:

- исходные данные, включая группы классификации режимов работы крана и механизмов по ГОСТ 34017, тип системы управления приводами, параметры климатических воздействий и др.;

- расчетные допущения и используемые модели;

- расчетные схемы и геометрические характеристики рассчитываемых элементов;

- расчетные нагрузки и комбинации нагрузок, использованные для каждого вида расчетов;

- механические свойства выбранных материалов, болтов и сварных соединений, классы качества сварки;

- значения коэффициентов надежности или запаса прочности, предельных напряжений и/или сил, использованных в условиях работоспособности;

- результаты вычисления расчетных напряжений и/или сил;

- результаты проверки выполнения условий работоспособности элементов конструкции и соединений.

6 Подтверждение прочности

6.1 Общие положения

6.1.1 Расчетное подтверждение прочности элементов конструкции выполняют для предотвращения отказов конструкции в результате разрушения, чрезмерных пластических деформаций или проскальзывания фрикционных соединений.

6.1.2 Подтверждение прочности выполняют для элементов конструкции и соединений с учетом наиболее неблагоприятных комбинаций нагрузок из групп А, В и С по ГОСТ 32579.2, ГОСТ 32579.3, ГОСТ 32579.4 или ГОСТ 32579.5 в зависимости от типа крана.

6.2 Подтверждение прочности элементов конструкции

6.2.1 Технические требования и условия расчетаПригодность выбранных сталей для металлической конструкции, сварных и шарнирных соединений, эксплуатируемых в условиях отрицательных температур, должна быть подтверждена согласно требованиям ГОСТ 32578.

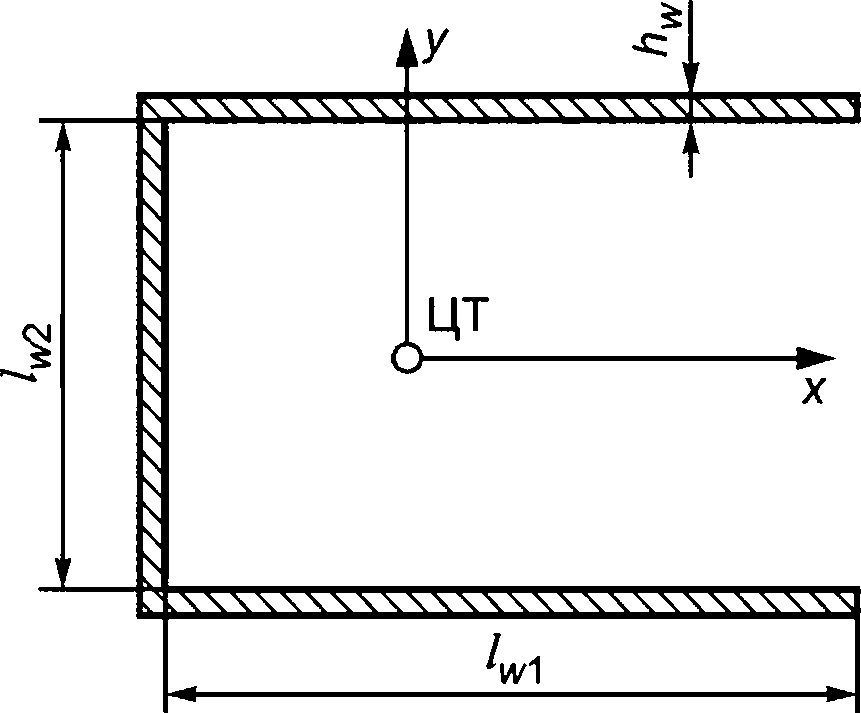

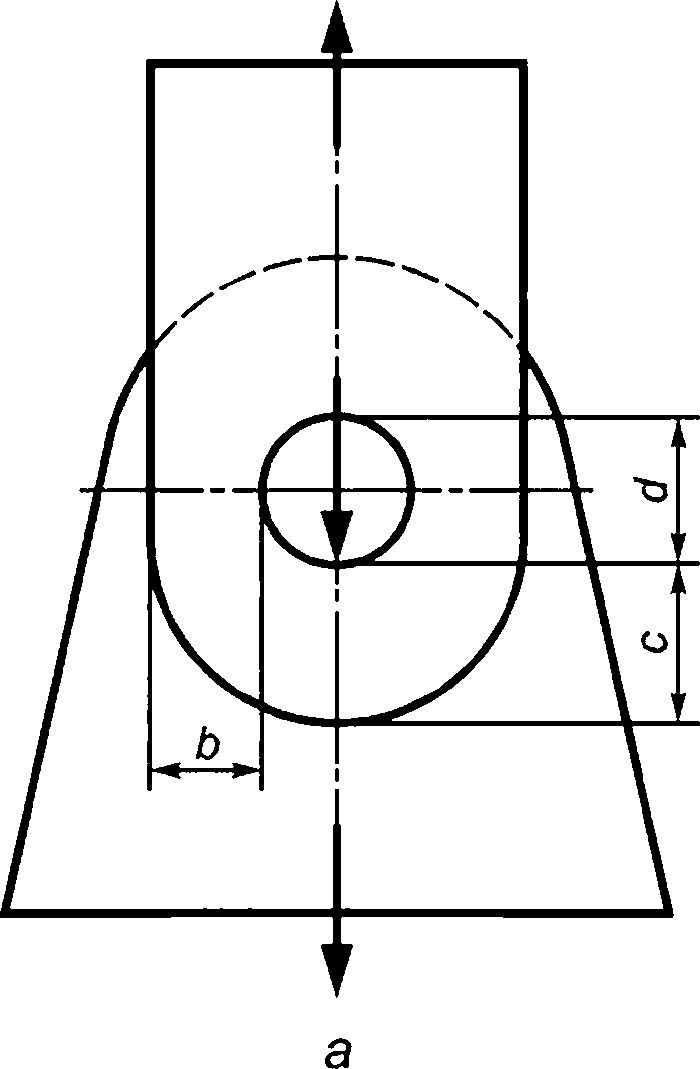

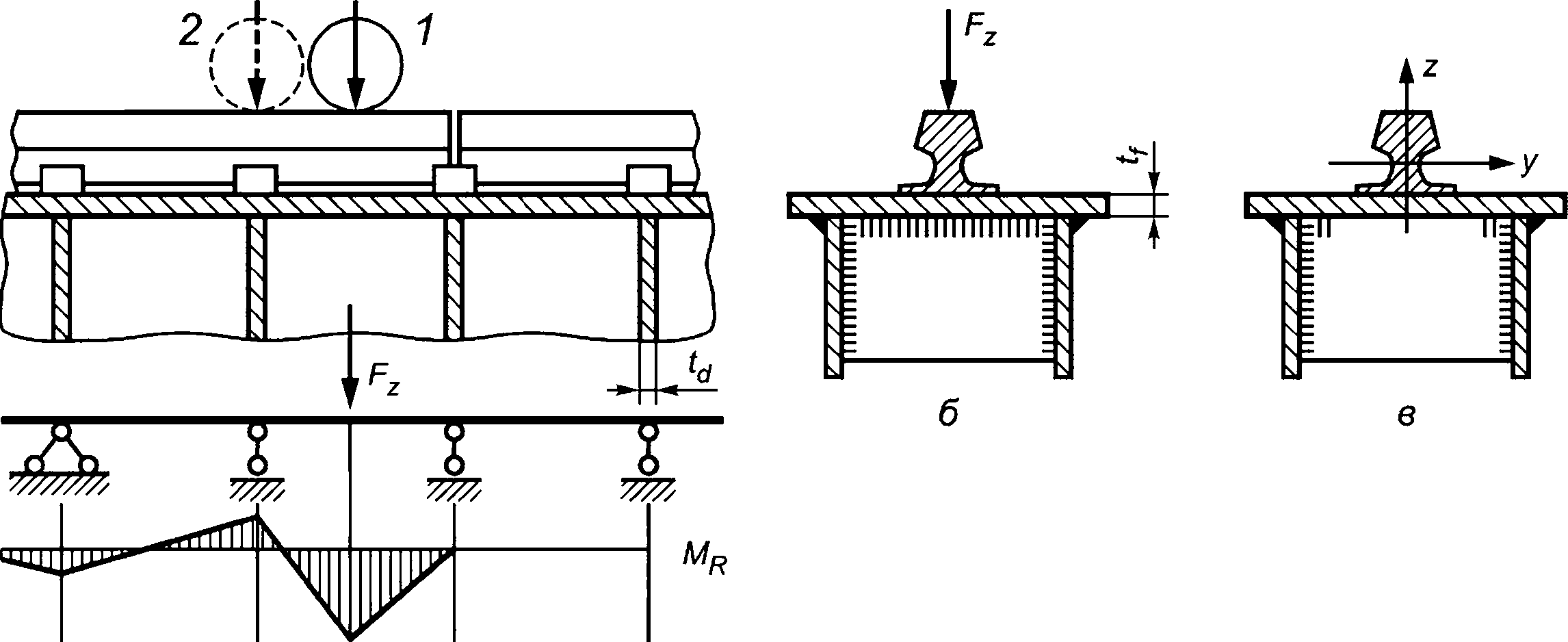

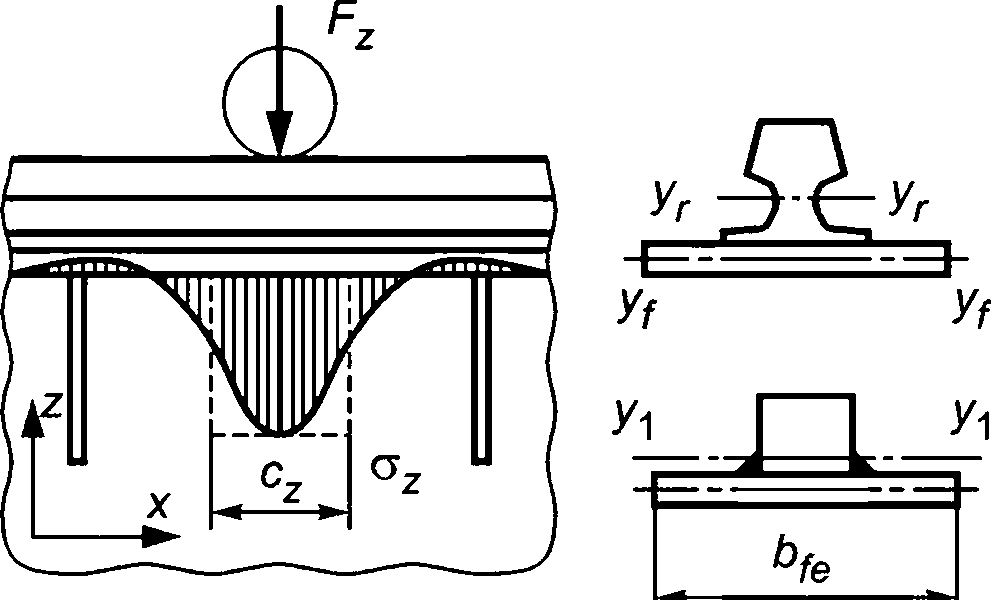

Для элементов, в которых действуют растягивающие напряжения в направлении перпендикулярно к плоскости проката (рисунок 1), необходимо применять стали с контролируемыми свойствами в направлении толщины по ГОСТ 28870.

Представленные методы расчета применимы к конструкциям, в которых отклонение срединных поверхностей листовых элементов от плоскости не более 0,004с/ и отклонение осей стержневых элементов от прямой не более 0,0015с/. Здесь d— меньший размер листового элемента или длина стержня между закреплениями.

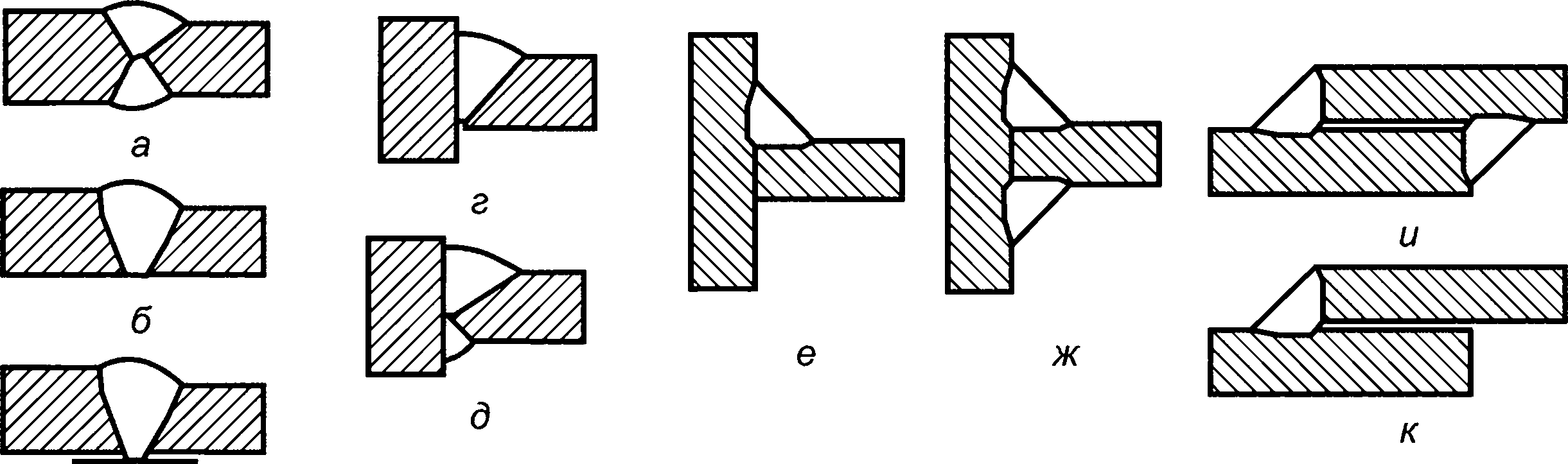

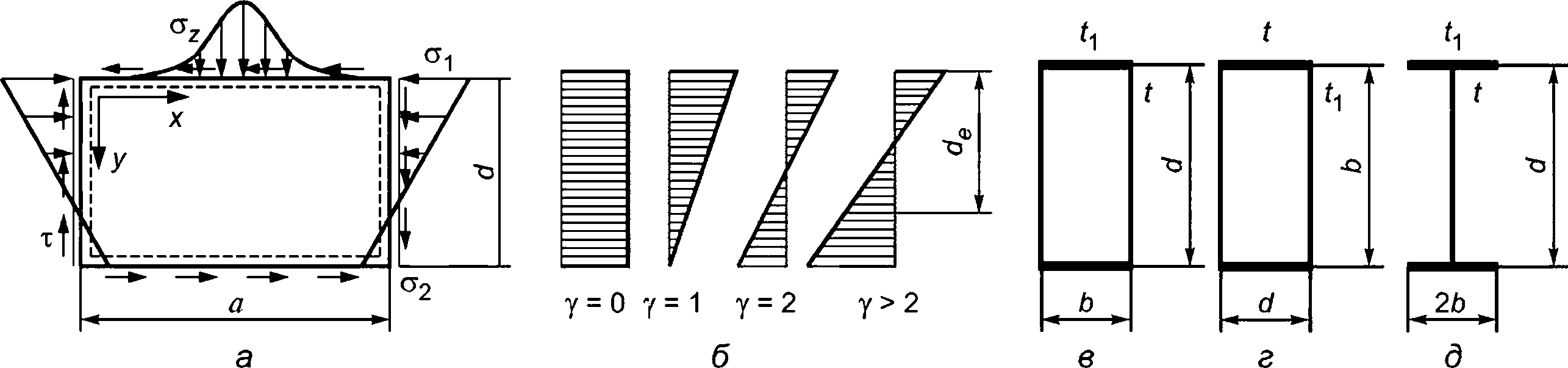

Штриховкой показано направление прокатки, стрелками — направление нагрузки

Рисунок 1 — Растяжение перпендикулярно к плоскости прокатки

6.2.2 Условие прочности и предельные напряжения

Элементы конструкции рассчитывают на прочность по следующим условиям:

- по предельным состояниям:

°esnc “ (1)

- по допускаемым напряжениям:

cesflH - И- (2)

где oesnc — максимальное эквивалентное напряжение в элементе конструкции, вычисленное по методу предельных состояний, то есть с учетом частных коэффициентов надежности по нагрузкам;

R — расчетное сопротивление;

аездн — максимальное эквивалентное напряжение в элементе конструкции, вычисленное по методу допускаемых напряжений по номинальным значениям нагрузок;

[о] — допускаемое напряжение.

Расчетное сопротивление вычисляют по формуле где от — нормативное значение предела текучести материала конструкции;

ут — коэффициент надежности по материалу, принимаемый равным ут = 1,1 (ГОСТ 32579.1);

ус — коэффициент условий работы: для отливок ус =1,2, в остальных случаях, если не оговорено особо, ус = 1,0.

Допускаемое напряжение вычисляют по формуле

г 1 От

nf

где nf = уп yfyc — общий коэффициент запаса прочности;

уп — коэффициент ответственности, принимаемый по ГОСТ 32579.1—2013 (таблица 10);

yf— коэффициент надежности, принимаемый по ГОСТ 32579.1—2013 (таблица 4) в зависимости от используемой комбинации нагрузок.

6.2.3 Расчетные напряжения

6.2.3.1 Расчетные комбинации нагрузок для вычисления напряжений aesnc, с>е5дН формируют в соответствии с ГОСТ 32579.2, ГОСТ 32579.3, ГОСТ 32579.4 или ГОСТ 32579.5 в зависимости от типа крана.

6.2.3.2 Номинальные напряжения в элементах конструкции вычисляют с помощью технической теории изгиба стержней. В необходимых случаях следует учитывать местное напряженное состояние в зоне приложения локальных нагрузок, как, например, в балках, воспринимающих подвижные нагрузки от ходовых колес (приложение А). Расчетные напряжения в сечении, ослабленном отверстиями, вычисляют по сечению брутто, если отверстия уменьшают площадь сечения не более чем на 10 % и расстояние от края любого отверстия до края элемента конструкции составляет не менее 2сУ0 (d0 — диаметр отверстия). В противном случае расчетные напряжения вычисляют по сечению нетто.

6.2.3.3 В расчете на прочность используют эквивалентные напряжения по теории удельной энергии изменения формы (интенсивность напряжений). Для плоского напряженного состояния эквивалентное напряжение вычисляют по формуле

<yes = ^2x+g2-gxgz+3t2xz, (5)

где ох — нормальное продольное напряжение в элементе конструкции;

<rz — нормальное поперечное напряжение, например, в зоне местного нагружения (приложение А);

txz — касательное напряжение.

Для изгибаемых элементов, не подверженных воздействию локальных поперечных нагрузок (то есть при oz = 0), формула (5) примет вид

oes = + ЗтХ2'. (6)

6.2.3.4 При расчете на прочность стержней ферм допускается нормальные напряжения вычислять только от действия продольных сил без учета изгибающих моментов и перерезывающих сил. Для стержней, загруженных поперечными нагрузками (например, от ходовых колес), необходимо учитывать напряжения от изгибающего момента и местного приложения нагрузки.

6.2.3.5 При расчете напряженного состояния методом конечных элементов расчетное напряжение oes в элементе толщиной t принимают равным среднему значению интенсивности напряжений в зоне размером t*4t* 4t, расположенной в области действия наибольших напряжений.

6.3 Подтверждение прочности сварных соединений

6.3.1 Технические требования и условия расчета6.3.1.1 В настоящем стандарте приведены методы расчета сварных соединений выполненных стыковыми швами, то есть с обеспечением проплавления всего сечения присоединяемого элемента (рисунок 2 а—д), и угловыми швами (рисунок 2 е—к). Методы расчета сварных соединений элементов и/или узлов распространяются на соединения:

- образованные путем сварки плавлением;

- с пределом текучести наплавленного металла не ниже, чем предел текучести основного металла;

- имеющие толщины соединяемых частей не менее 4 мм и не более 80 мм.

Рисунок 2 — Схемы сварных соединений

6.3.1.2 Качество сварных соединений основных конструкций, должно соответствовать требованиям уровня В по нормам [1]. Соответствие этим требованиям должно быть подтверждено проверкой с применением методов неразрушающего контроля. Уровень качества С по нормам [1] допускается в соединениях из сталей с пределом текучести менее 420 Н/мм2, не подвергаемых интенсивному циклическому нагружению и не относящихся к конструкциям климатического исполнения ХЛ1 или УХЛ1 по ГОСТ 15150. Уровень качества D допускается только в неответственных слабо нагруженных соединениях, повреждение которых не приводит к отказу конструкции в целом или падению груза.

6.3.1.3 Катет углового шва в тавровом соединении должен удовлетворять условию к < 1,2 fmin, но не меньше 4 мм (fmin — толщина более тонкого элемента соединения). Сварное соединение с единственным угловым швом длиной менее 40 мм или менее 5к не может быть расчетным.

Примечание — Сварные соединения, выполненные точечной сваркой, а также стыковые соединения с неполным проплавлением корня шва в настоящем стандарте не рассматриваются.

6.3.2 Условие прочности

6.3.2.1 Сварные соединения стыковыми швами (рисунок 2 а—д) рассчитывают на прочность по следующим условиям:

- по предельным состояниям:

^ези/ПС “

- по допускаемым напряжениям:

°esivflH “ 1аи/Ь (®)

где oesvvric и °eswflH — максимальные эквивалентные напряжения в сварном соединении, вычисленные по методу предельных состояний и по методу допускаемых напряжений;

— расчетное сопротивление для сварного соединения стыковыми швами;

[о ] — допускаемое напряжение для сварного соединения стыковыми швами.

6.3.2.2 Сварные соединения угловыми швами (рисунок 2 е—и) рассчитывают на прочность по касательным напряжениям по следующим условиям:

- по предельным состояниям

тези/ПС “ ($)

- по допускаемым напряжениям

тези/ДН “ (Ю)

где Tesvvric и TeswflH — касательные напряжения в сварном соединении, вычисленные по методам предельных состояний и допускаемых напряжений (см. 6.3.4);

R — расчетное сопротивление для сварного соединения с угловыми швами;

[т ] — допускаемое касательное напряжение для сварного соединения с угловыми швами.

6.3.3 Расчетные сопротивления и допускаемые напряжения

Расчетные сопротивления вычисляют следующим образом:

= ’ (11)

ЧтЧс

Rwt = 0,6- - , (12)

ЧтЧс

где от — меньшее из нормативных значений предела текучести металла шва и элемента конструкции. Значение коэффициента ут см. в 6.2.1. Значения коэффициента ус приведены в таблице 1.

Допускаемые напряжения для сварного соединения вычисляют по формулам:

Ы = ^. (13)

nf

Г Т

[tw] = 0,6 —-. (14)

nf

Способ вычисления коэффициента nf = уп yfyc указан в 6.2.2. Значения коэффициента ус приведены в таблице 1.

Таблица 1 — Коэффициент ус для сварного соединения

В условии прочности использован предел текучести материала | Коэффициент ус | |||

Для соединений стыковыми швами при от, МПа | Для соединений угловыми швами при ат, МПа | |||

<420 | >420 | <420 | >420 | |

Элемента конструкции | 1,00 | 1,05 | 1,10—1,15* | 1,15—1,20* |

Сварного шва | 1,10 | 1,15 | 1,15—1,20* | 1,20—1,25* |

* Большее из приведенных значений принимают для соединений с фланговыми швами, кроме случаев, когда нагрузка распределена по всей длине шва (как в поясных швах).

6.3.4 Расчетные напряжения

6.3.4.1 Расчетные напряжения oesivnc, ое5И/дН, TesVvnC’ тези/ДН в сваРных соединениях вычисляют по комбинациям нагрузок в соответствии с правилами используемого метода расчета (по предельным состояниям или допускаемым напряжениям).

6.3.4.2 Сварные соединения стыковыми швами рассчитывают на прочность по эквивалентным напряжениям, которые вычисляют как

°esw - ^>B®es ’ (1$)

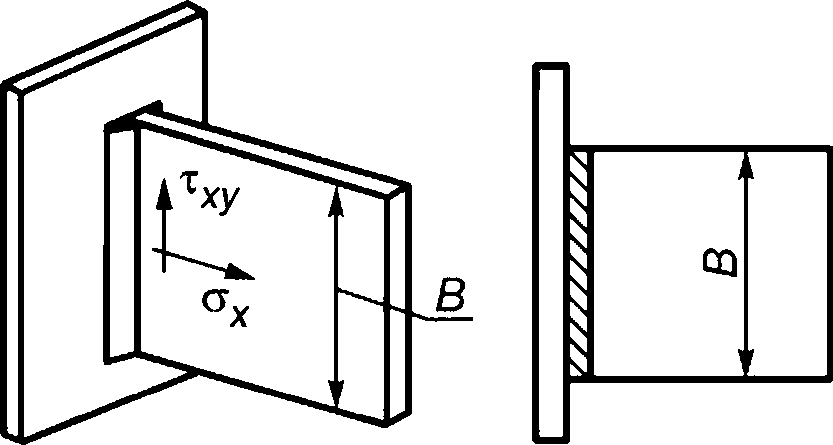

где oes — эквивалентные напряжения, действующие в сечении Б-Б более тонкого из соединяемых элементов (рисунок 3 а, б), вычисленные по формуле (5) или (6);

= (16)

где В — длина сварного соединения, равная ширине более узкого элемента (рисунок 3 а);

Вг — расчетная длина шва.

Если сварной шов (стыковой или угловой) выходит на кромки (кромку) листа, то расчетную длину шва при вычислении действующих напряжений принимают с учетом технологии выполнения шва. То есть, если сварку выполняют без выводных планок, то следует считать Вг= В - 2£mjn (если только один конец шва выходит на кромку, то Вг = В - fmin), где tmjn — толщина более тонкого присоединяемого элемента. Если шов начинается и заканчивается на выводных планках, которые потом обрезают с последующей зачисткой торца, то Вг = В. Для поясных соединений в балках, выполненных угловыми швами или с полным проплавлением корня £,е = 1.

Рисунок 3 — Схемы сварных соединений

6.3.4.3 Сварные тавровые соединения угловыми швами (рисунок 3 в) рассчитывают на прочность по касательным напряжениям, которые вычисляют по формуле

^ези/

- * L2 4. т2

" V/7 V х ху ’

(17)

где t — толщина присоединяемого элемента;

v — показатель типа шва (для одностороннего шва v = 1, для двустороннего шва v = 2);

hw — расчетная высота шва, для швов, выполненных ручной и полуавтоматической сваркой (рисунок 2 е—и), hw = 0,7k; для швов, выполненных автоматической сваркой hw = к, при этом значение hw принимают не более 0,7fmjn;

к — расчетный катет, равный меньшему катету углового шва (или катету равнобедренного треугольника, вписанного в сечение сварного шва);

ох и тху— нормальное напряжение, действующее в направлении, перпендикулярном оси шва, и касательное напряжение в присоединяемом элементе (рисунок 3 в, г), вычисленные в наиболее нагруженном месте по длине шва.

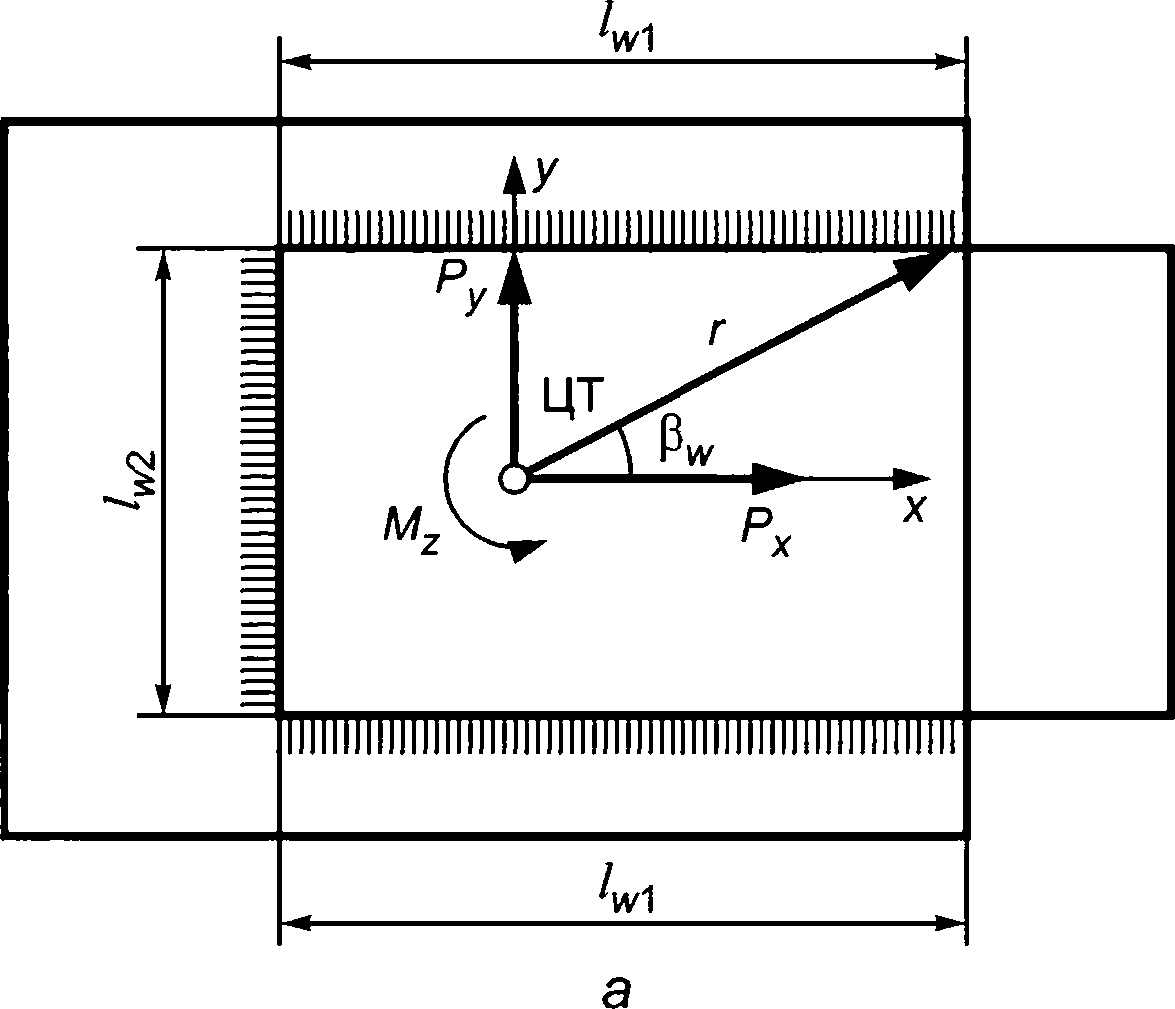

6.3.4.4 Сварные нахлесточные соединения угловыми швами (рисунок 4) рассчитывают на прочность по касательным напряжениям, которые вычисляют по формуле:

"^esw

Рх ! Mzrsm$w hw 4v/ ^wp /■

Ру ! Mzr cos hw ^wi ^wp i

(18)

где Px и Py — силы, действующие в плоскости сварного соединения и проходящие через его центр тяжести;

Mz — момент, действующий в плоскости сварного соединения;

lwj — длины участков углового шва, если lwj > 50к, то для данного участка следует принимать /„, = 50k;

— полярный момент инерции площади среза сварного шва относительно ее центра тяжести (ЦТ) Jwp - Jwx + JWy,

Jwx, Jwy — моменты инерции площади среза сварного шва относительно центральных осей;

г — модуль радиус-вектора расчетной точки сварного шва (точки, наиболее удаленной от центра тяжести площади среза);

— угловая координата радиус-вектора расчетной точки сварного шва.

Рисунок 4 — Схема сварного нахлесточного соединения (а) и площадь среза шва (б)

6.3.4.5 Сварные соединения поясов со стенками в составных балках, выполненные угловыми швами и не загруженные местным давлением колеса, должны удовлетворять требованиям 6.3.2.2. При этом расчетные касательные напряжения вычисляют как:

(19)

где t — толщина стенки;

txz — максимальное касательное напряжение в стенке от перерезывающей силы и крутящего момента.

Остальные обозначения приведены в пояснениях к формуле (17).

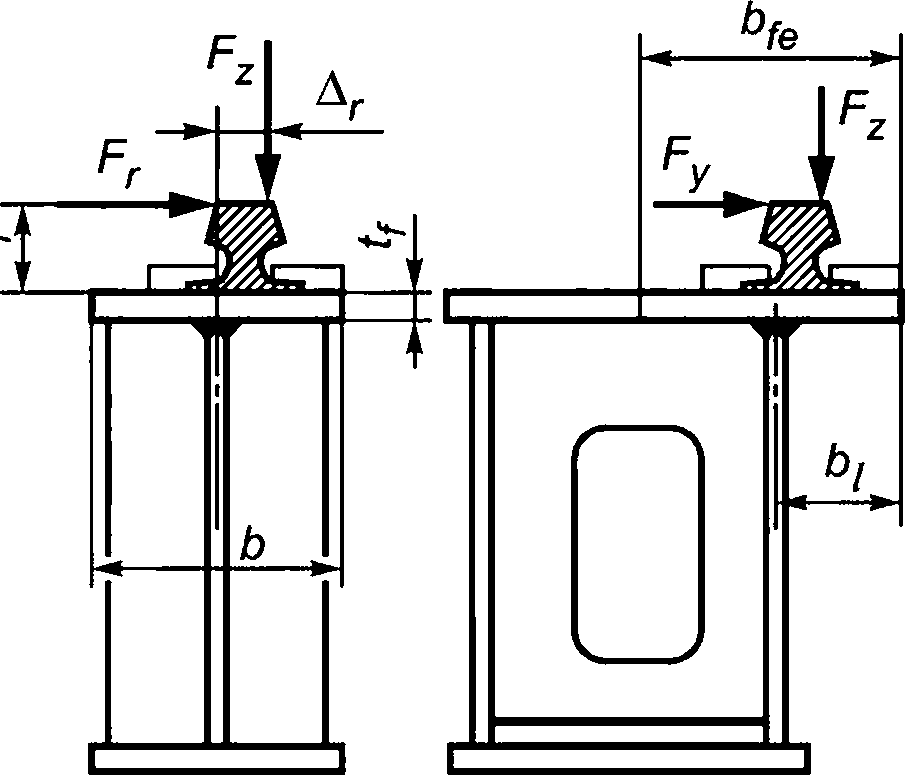

6.3.4.6 Для ездовой балки с рельсом над стенкой сварное соединение пояса с подрельсовой стенкой, выполненного с проплавлением корня шва, должно удовлетворять требованиям 6.3.2.1. При этом эквивалентное напряжение вычисляют по формуле

°esw = V°z + $Txz ’ (20)

где о2 — максимальное поперечное нормальное напряжение сжатия в стенке от местной нагрузки, вычисляемое по формуле (А.8);

Txz — касательное напряжение в стенке от перерезывающей силы и крутящего момента, действующее вблизи сечения приложения местной нагрузки.

Соединение, выполненное двусторонним угловым швом без разделки кромок (рисунок 2 ж), должно удовлетворять требованиям 6.3.2.2. При этом касательное напряжение xesiv вычисляют по формуле = -^-7(Gz+°-2Gzb)2+Txz- (21)

2hw

где <3zb — поперечное нормальное напряжение изгиба в стенке от местной нагрузки, вычисляемое по формуле (А.9).

Односторонний угловой шов в соединении пояса с подрельсовой стенкой в ездовой балке недопустим.

6.4 Подтверждение прочности болтовых соединений

6.4.1 Технические требования и условия расчета6.4.1.1 Общие требования

Для болтовых соединений необходимо применять стальные болты и гайки с характеристиками, соответствующими климатическому исполнению конструкции. Механические характеристики гаек и шайб должны соответствовать характеристикам болтов. Для конструкций категорий размещения 1,2 и 5 по ГОСТ 15150 необходимо использовать болты и гайки с защитным металлическим покрытием, соответствующим уровню коррозионной агрессивности среды.

В настоящем стандарте приведены методики расчета болтовых соединений, в которых:

- используют болты классов прочности 5.6, 8.8, 10.9, 12.9 (ГОСТ 24705);

- все болты одинаковые и имеют резьбу не менее М8;

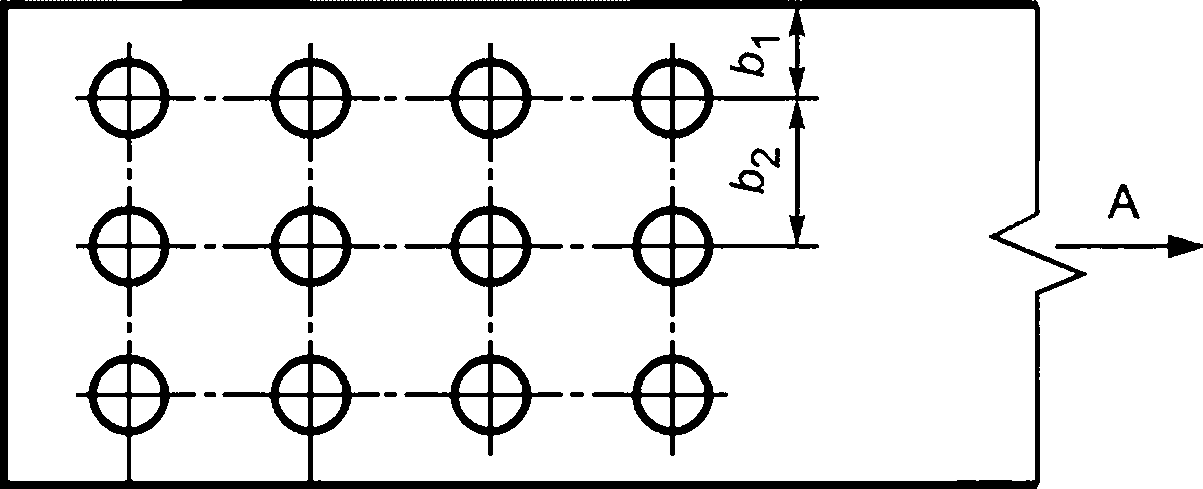

- размещение болтов во фрикционных и срезных болтовых соединениях удовлетворяет следующим требованиям (рисунок 5):

а1 > 1,5с/0 Ь1 > 1,5сУ0 а2 Зс/0 b2 3d0, где dQ — диаметр отверстия под болт.

Не рекомендуются и не рассматриваются соединения, в которых имеется только один болт.

ci-y а2

Рисунок 5 — Размещение отверстий в болтовом соединении, загруженном сдвигающей нагрузкой в направлении А

6.4.1.2 Срезные соединения

Соединение используют в случаях, когда смещение соединяемых деталей в результате выборки зазора не оказывает негативного влияние на работу конструкции. Не рекомендуется применять срезные болтовые соединения для восприятия реверсивной нагрузки. В срезных соединениях:

- используют болты класса точности А по ГОСТ 7805;

- размеры и допуски отверстий для болтов должны быть установлены в проектной документации;

- суммарная толщина соединяемых элементов должна быть не более Qdb (db— внешний диаметр резьбы);

- резьба не должна попадать в плоскость среза, а окончание нарезанной части болта должно отстоять от ближайшей плоскости среза на расстоянии не менее 5 мм или не менее половины толщины элемента, прилегающего к гайке;

- затяжка болтов обеспечивает плотное прилегание соединяемых деталей;

- должны быть предусмотрены меры против самоотвинчивания гаек.

6.4.1.3 Фрикционные (сдвигоустойчивые) соединения

Соединения применяют в узлах, для которых не допустим относительный сдвиг соединяемых элементов, воспринимающих статические и переменные, в том числе реверсивные, нагрузки.

Во фрикционных соединениях:

- при монтаже соединения должна быть обеспечена контролируемая затяжка болтов на заданное усилие;

- суммарная толщина соединяемых элементов должна быть не более 6db,

- контактные поверхности соединяемых деталей должны быть подготовлены таким образом, чтобы обеспечивалось хорошее прилегание, а также стабильный и высокий коэффициент трения;

- поверхности деталей, на которые опирается головка болта и шайба, должны быть параллельны друг другу и перпендикулярны оси болта.

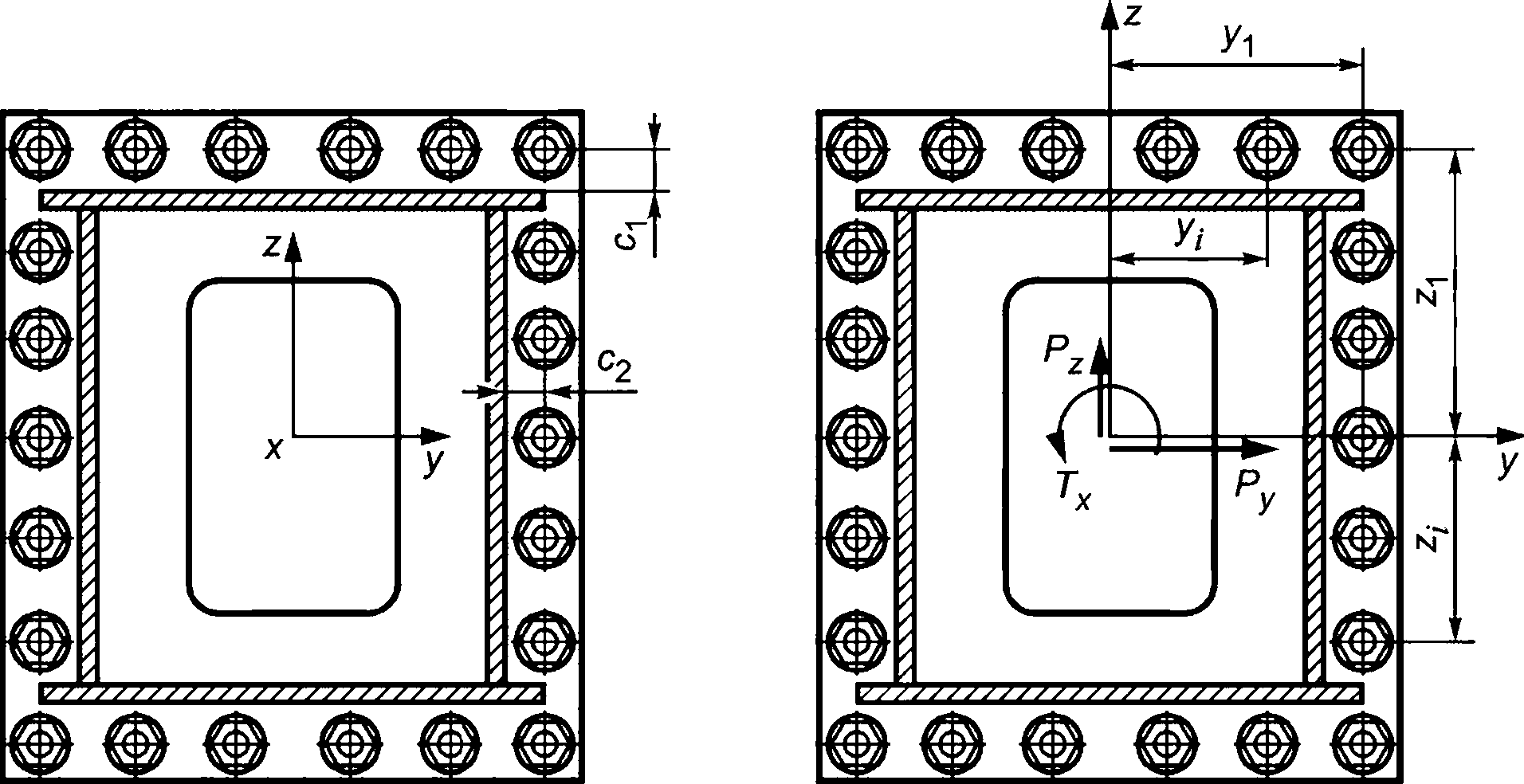

6.4.1.4 Фланцевые соединения

Соединения этого типа применяют в узлах металлических конструкций при любых видах нагружения.

Во фланцевых соединениях:

- при монтаже соединения должна быть обеспечена контролируемая затяжка болтов на заданное усилие;

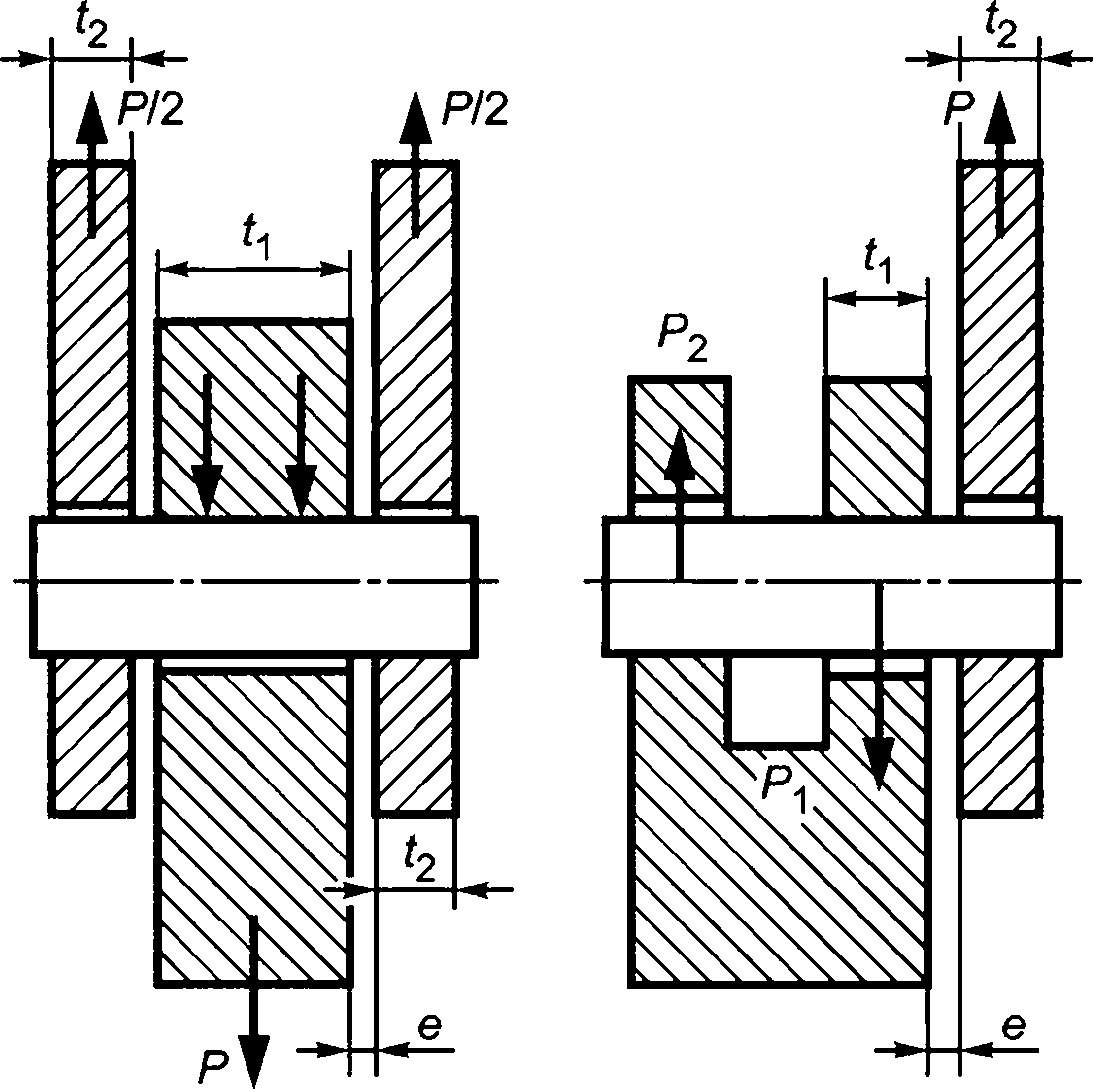

- расстояния от центра болта до поверхности присоединяемого элемента должны быть минимальными размеры с1 и с2 (рисунок 6 а);

- контактные поверхности фланцев должны иметь плотное прилегание после затяжки болтов в области вокруг болта на расстоянии не менее 1,5с/ь от оси болта;

- если предварительная затяжка болта не гарантирует защиту от самоотвинчивания, то должны быть предусмотрены специальные методы, исключающие самоотвинчивание болтов и гаек;

- сварное соединение элемента конструкции с фланцем должно быть рассчитано на прочность по требованиям 6.3.

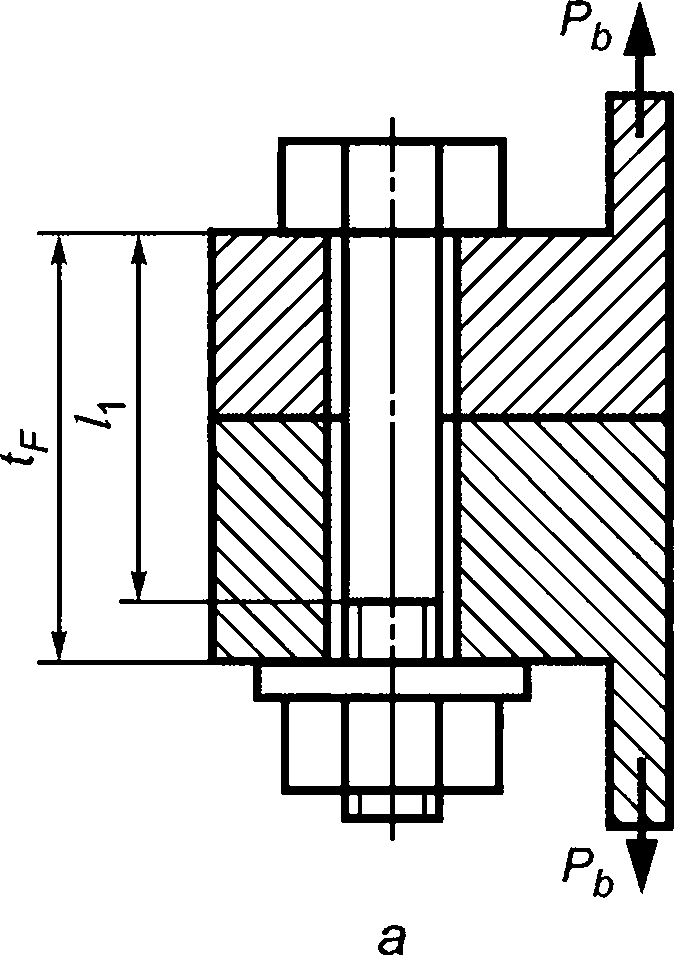

В настоящем стандарте представлены методы подтверждения работоспособности фланцевых соединений, в которых фланец имеет толщину (1,1—2,0)db.

Рисунок 6 — Пример схемы размещения болтов во фланцевом соединении

6.4.2 Условия прочности, предельные силы

6.4.2.1 Срезные соединения

Срезное соединение должно обеспечивать выполнение условий:

а) прочности болта на срез;

б) прочности присоединяемого элемента и болта на смятие;

в) прочности присоединяемого элемента по сечению нетто с учетом ослабления отверстиями.

Подтверждение выполнения условий прочности проводят следующим образом:

а) Условие прочности болта на срез:

- по предельным состояниям

^ьпс - Fbsr\C’ (22)

- по допускаемым напряжениям

РЬР,Н ~ FbsP,H' (23)

где РЬГ\с и РЬру\ — расчетная сдвигающая сила, приходящаяся на один болт, которую вычисляют по комбинации нагрузок согласно ГОСТ 32579.2, ГОСТ 32579.3, ГОСТ 32579.4 или ГОСТ 32579.5 в зависимости от типа крана, соответственно, по предельным состояниям и допускаемым напряжениям;

Fbsr\c и FbsRH — предельная сдвигающая нагрузка на болт по условию прочности на срез, которую вычисляют по следующим формулам:

- по предельным состояниям

Ffcsnc = 0,4^^; (24)

У тУс

- по допускаемым напряжениям

р _ л л ns^bsaBb

Q)sflH-u-4 ~ ’ (25)

nf

где ns — число поверхностей среза;

ввЬ — минимальное значение временного сопротивления материала болта;

Abs — площадь поперечного сечения стержня болта в плоскости среза;

Ус=1-0.

Коэффициент запаса nf = ynyfyc, значения коэффициентов уп и yf приведены в 6.2.2.

б) Проверку присоединяемого элемента и/или болта на смятие проводят по условиям:

- по предельным состояниям

^ЬПБ “ FbpUb’ (26)

- по допускаемым напряжениям

РВДН - ^ЬрДН’ (27)

где Fbpr]b и Fbppyi — предельная сдвигающая нагрузка на болт по условию смятия поверхности, вычисляемая по правилам расчетов по предельным состояниям и допускаемым напряжениям.

Предельную расчетную силу смятия в отверстии рассчитывают по формулам:

- по предельным состояниям

Fbpnc = (28)

I т io

- по допускаемым напряжениям

!=ЬрМ=-^' (29)

nf

где от — нормативное значение предела текучести менее прочного из материалов, соединяемых деталей или болта;

ds — диаметр стержня болта на участке без резьбы;

— меньшая суммарная толщина листов, сдвигаемых в одном направлении, контактирующих с ненарезанной частью стержня болта.

Коэффициент запаса nf = уп yfyc, значения коэффициентов уп и yf приведены в 6.2.2.

в) Проверку присоединяемого элемента на прочность проводят по сечению нетто по методике, изложенной в 6.2.

6.4.2.2 Фрикционные (сдвигоустойчивые) соединения

Подтверждение прочности фрикционного соединения осуществляют в форме проверки достаточности силы трения, создаваемой предварительной затяжкой болта, для восприятия максимальной сдвигающей нагрузки, приходящейся на один болт.

Проверку проводят по следующим условиям:

- по предельным состояниям

^ьпс - Fb/?nc: (30)

- по допускаемым напряжениям

^вдн - Fbhp,H’ (31)

где Fbhnc и FbhRH — предельное значение силы трения, создаваемой болтом между соединяемыми поверхностями, которое вычисляют по правилам расчетов по предельным состояниям и допускаемым напряжениям.

Предельное значение силы трения в расчете на один болт вычисляют следующим образом:

- по предельным состояниям

р $0h nsHh .

ПЬЬПС - ----- (32)

YcYm

- по допускаемым напряжениям

р _Sohns^h /qqx

ГЬЛДН--~’ (Зо)

где SOh — сила предварительной затяжки болта, для болтов классов прочности 8.8 и выше можно принимать SOb = 0,7 AboBb;

°вь — минимальное значение временного сопротивления материала болта;

Аь — минимальная площадь сечения болта по резьбе;

ns — число стыков между соединяемыми частями;

— коэффициент трения, значение которого назначают в зависимости от способа подготовки поверхностей соединения (см. таблицу 2).

Коэффициент ут = 1,1, значение ус принимают по таблице 3. Коэффициент запаса nf = уп У/Ус, значения коэффициентов уп и yf приведены в 6.2.2.

Таблица 2 — Значения коэффициента трения для фрикционного соединения

Способ подготовки поверхностей | Коэффициент трения |

Дробеструйная или пескоструйная обработка при отсутствии неровностей | 0,50 |

Дробеструйная или пескоструйная обработка и алюминизирование | 0,50 |

Дробеструйная или пескоструйная обработка и металлизирование с продуктом на основе цинка | 0,50 |

Дробеструйная или пескоструйная обработка с покрытием щелочно-цинковой силикатной керамикой толщиной 50—80 мкм | 0,40 |

Гальваническое покрытие поверхностей с погружением в горячий раствор и слегка подвергнутых дробеструйной или пескоструйной обработке | 0,40 |

Очистка проволочной щеткой, резаком или газовым пламенем до металлического блеска | 0,30 |

Очистка и травление поверхностей | 0,25 |

Очистка от слоев ржавчины, смазки и грязи (минимальное требование) | 0,20 |

Таблица 3 — Коэффициент условий работы ус для фрикционного соединения

Разность диаметров отверстия и болта 8 | Коэффициент условий работы ус для случаев, в которых принимают значения коэффициента трения | ||

Менее 0,25 | От 0,25 до 0,35 включ. | Более 0,35 | |

3 < 2 мм | 1,30 | 1,20 | 1,10 |

5 > 2 мм | 1,60 | 1,30 | 1,20 |

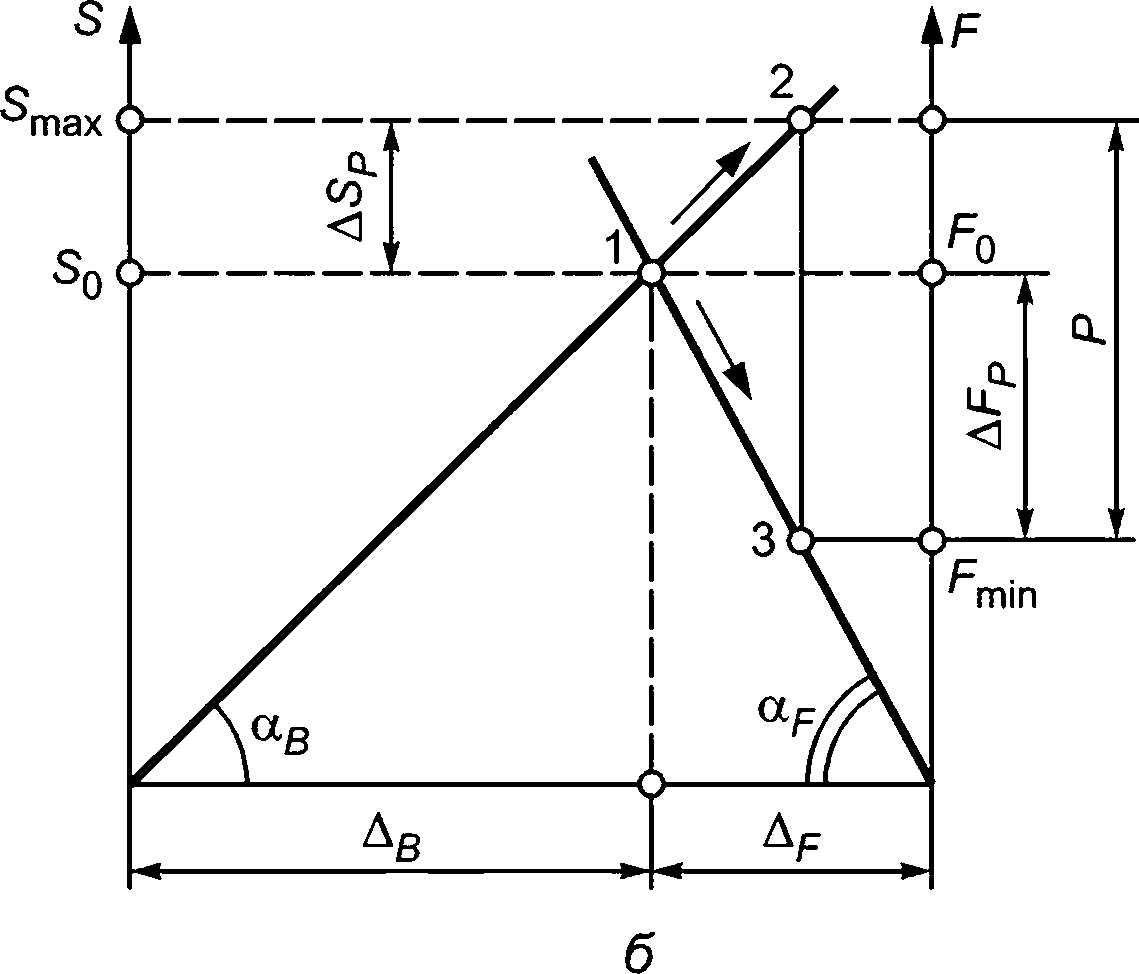

6.4.2.3 Фланцевые болтовые соединения

Подтверждение работоспособности фланцевого соединения требует проверки по следующим условиям:

а) нераскрытие стыка, то есть обеспечение сжатия фланцев при минимально возможном предварительном натяжении болта и максимальной внешней растягивающей нагрузке;

б) прочность болта при максимально возможном предварительном натяжении и максимальной внешней растягивающей нагрузке;

в) отсутствие сдвига в стыке при действии максимальной сдвигающей силы и момента.

Предельные силы растяжения болта вычисляют с учетом предварительного натяжения и взаимодействия его с фланцем, как указано в Б.2.

Проверку нераскрытия стыка при максимальной нагрузке проводят по следующим условиям:

- по предельным состояниям

рьпс - Fbor\C’ (34)

- по допускаемым напряжениям

- ^ЬоДН’ (35)

где Рьпс и ^дн — расчетная растягивающая сила, приходящаяся на один болт, которую вычисляют по комбинации нагрузок согласно ГОСТ 32579.2, ГОСТ 32579.3, ГОСТ 32579.4 или ГОСТ 32579.5 в зависимости от типа крана по предельным состояниям и допускаемым напряжениям;

^Ьопс и ^Ьодн — предельное значение силы растяжения болта от внешней нагрузки, вычисляемое по правилам расчетов по предельным состояниям и допускаемым напряжениям.

Предельную растягивающую силу на один болт по условию нераскрытия стыка фланцев вычисляют как:

- по предельным состояниям

_ So (1 - е)

6ОПС ’ 7с О-X)' * ’

- по допускаемым напряжениям

_ So СМ ,ал

р6одн’п, (1-х)' <37)

где So — значение предварительного натяжения болта, Sg < 0,7

X < 1 — коэффициент внешней нагрузки (см. Б.2).

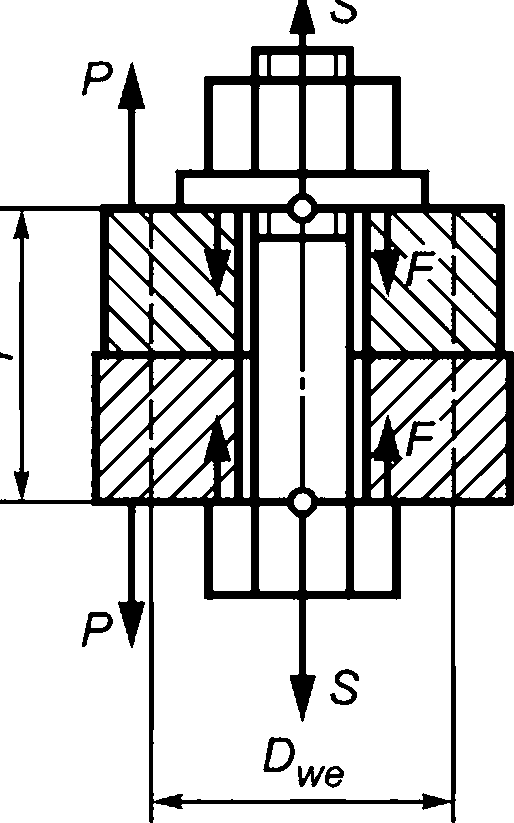

Если расчетная длина болта tF = (2+4) db и /1 / tF > 0,8 (рисунок 7), коэффициент % вычисляют как

dg

(38)

Х = —2~ ^we

где Dwe — эквивалентный диаметр зоны сжатия под болтом; Dwe ~ 1,2DW, если сжимаемые болтом элементы конструкции имеют диаметр < Dwe (рисунок 7 в), то в расчетные формулы подставляют значение Dwe = Dwy,

Dw — диаметр опорной поверхности, передающей нагрузку от болта на фланец, то есть диаметр шайбы, или размер под ключ гайки или головки болта;

ds — диаметр стержня болта без резьбы;

с = 0,2+0,4 — отношение минимальной допустимой силы сжатия фланцев к исходному сжатию от предварительного натяжения болта, меньшие значения допустимы для фланцев, снабженных элементами, воспринимающими сдвиг, и не подвергающихся существенному коррозионному воздействию;

Хс= 1-1-

Коэффициент запаса nf = уп yfyc находят согласно указаниям 6.2.2.

Проверку прочности болта при максимальной нагрузке проводят по следующим условиям:

- по предельным состояниям

^ьпс - Fbrnc; (39)

- по допускаемым напряжениям

рьр,н - Fbtp,H- (4°)

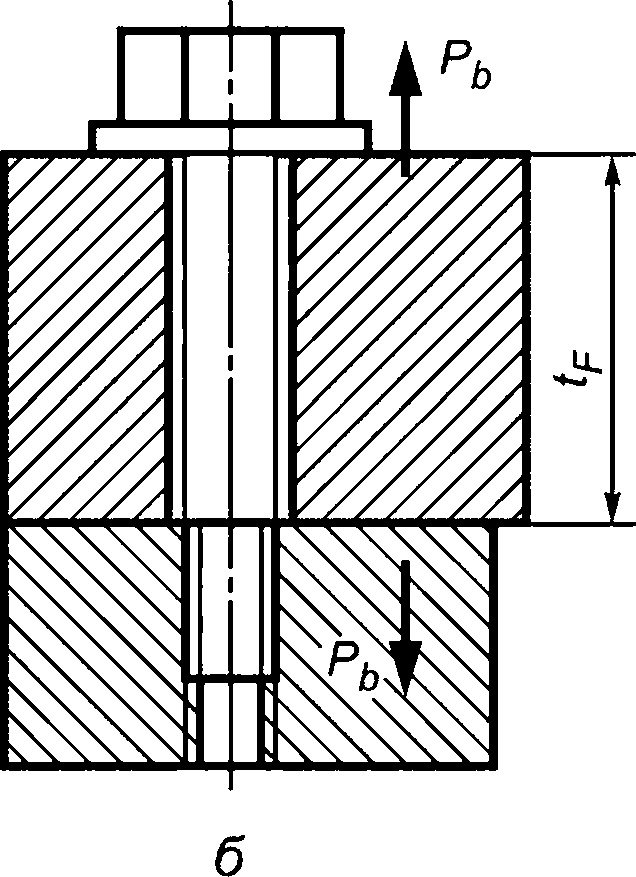

Рисунок 7 — Схемы установки болтов во фланцевом соединении

Предельную растягивающую силу от внешней нагрузки на один болт по условию прочности болта вычисляют как:

- по предельным состояниям

6>fnc2=f ь; (41)

\ Ут J X

- по допускаемым напряжениям

г? aTbAt> ,, с | 1 !лп\

бэдн2 - — YcS0 — > (42)

k in ) ifJi

где отЬ — предел текучести материала болта;

Аь — минимальная площадь сечения болта;

Y =1,1.

>т ’

При контроле затяжки по моменту или углу поворота ус = 1,2, при контроле по значению силы растяжения или удлинения болта ус = 1,1. В формуле (42) следует принимать уп = 1,1.

Если фланцевое соединение, загруженное сдвигающими силами Р Pz и/или крутящим моментом Тх, снабжено дополнительными элементами, воспринимающими сдвиг (штифтами, втулками, упорными уступами и пр.), то они должны быть рассчитаны на действие максимальных сдвигающих сил и моментов на срез и смятие по методике 6.4.2.1. Если таких устройств нет, то должно быть выполнено условие отсутствия смещения фланцев под действием сдвигающих сил Ру и Pz (рисунок 6 б):

- по предельным состояниям

—/py + vpyr) +<рг + ''ргт) +(1-х)Рх5-^; (43)

Н/7 Ус

- по допускаемым напряжениям

—J(py + vpyr )2 + (Pz + vPzT )2 + (1 - х)Рх s (44)

Ц/7 ’ nf

Здесь v — общее количество болтов во фланцевом соединении;

Рут-и PzT— компоненты сдвигающей силы, которая возникает в наиболее удаленном от центра тяжести соединения болте под действием момента Тх, р _ УтТх р _ xiTx

УУ х-1 2 х-1 2 ’ х-1 2 х"1 2 ’

+2> +2>

/■ / / /

Рх — сила, действующая перпендикулярно плоскости фланца, считается положительной, если создает растяжение фланцевого соединения;

у1 и х1 — координаты положения болта, расположенного на наибольшем расстоянии от центра тяжести соединения.

Коэффициент трения выбирают по таблице 2. Направления сил соответствуют системе координат на рисунке 6.

6.4.3 Расчетные силы в болтовых соединениях

6.4.3.1 Срезные и фрикционные соединения

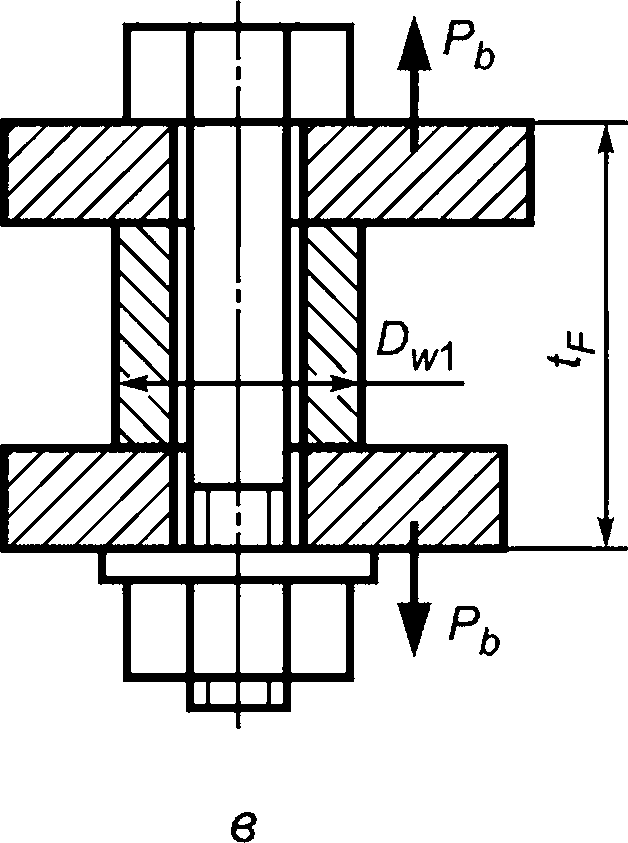

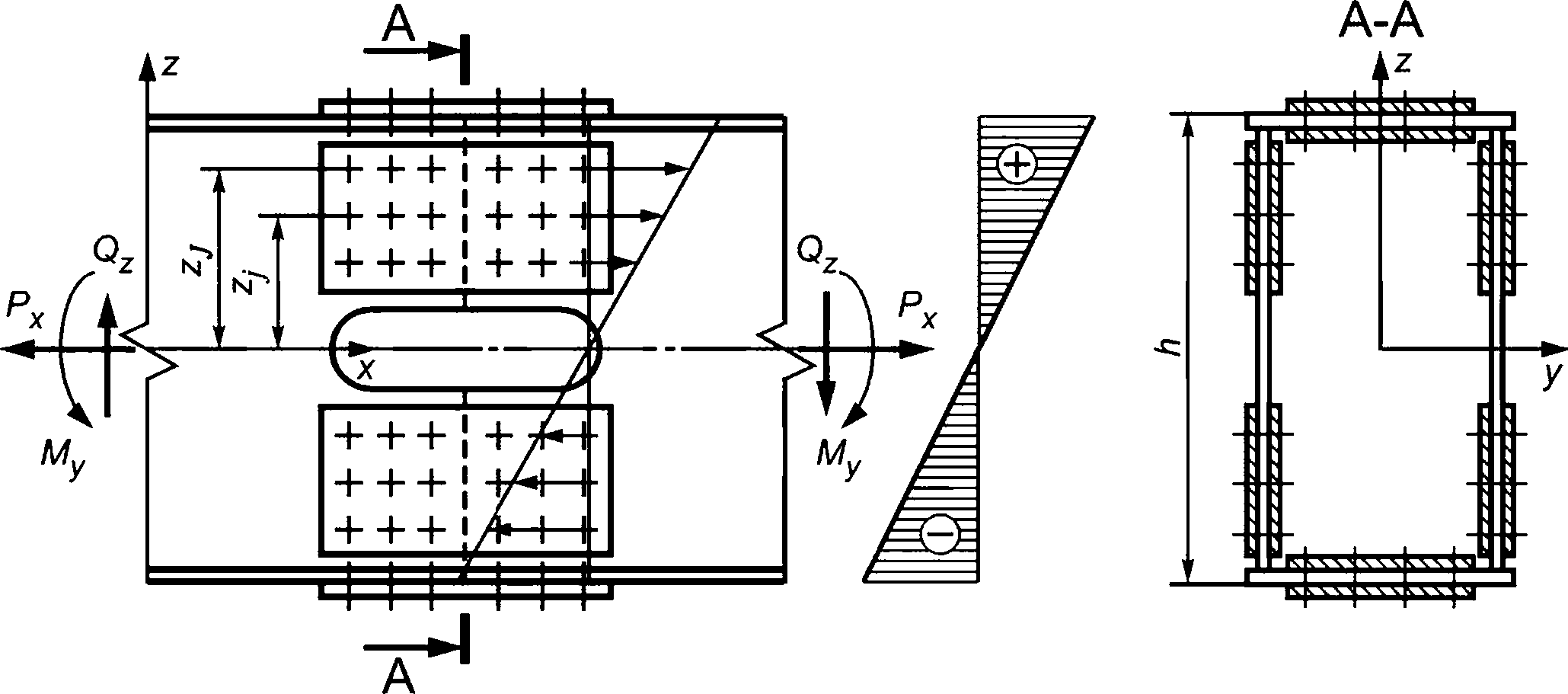

Нагрузки, действующие на болтовое соединение, вычисляют по расчетным комбинациям, найденным в соответствии с используемым методом расчета. Компонентами нагрузки являются сдвигающие силы Рх и Ру, приложенные в центре тяжести соединения, и момент Mz (рисунок 8). При расчете по методу предельных состояний Рх = РхПС, Ру = РуПС и = ^znC’ ПРИ Расчете по методу допускаемых напряжений Рх = PxRH, Ру = PyRH v\Mz = MzflH.

Положение центра тяжести соединения относительно произвольной системы координат XY определяется координатами (рисунок 8)

1 и и и

xo = 77Sxu и уо=77Еуш (45)

и и=1 и и=1

где U— количество болтов в соединении, и = 1,2,..., U.

Остальные обозначения приведены на рисунке 8.

Многоболтовое соединение является статически неопределимой системой. Для его расчета принимают следующие схемы распределения сил между болтами в соединении: сдвигающие силы Рхи Ру равномерно распределяются между всеми болтами, а сдвигающая сила от момента распределяется пропорционально модулю радиуса-вектора до болта ги, проведенному из центра тяжести сечений всех болтов в соединении (рисунок 8).

Указаны сдвигающие силы от момента Mz

Рисунок 8 — Схема нагружения болтов в срезном или фрикционном соединении

Максимальную сдвигающую силу, действующую на болт, вычисляют как

рх , Mzrbs\r^b и Jr

ру , Mzrb cos Рь и Jr

(46)

где рь — угловая координата радиус-вектора расчетного болта (наиболее удаленного от центра тяжести соединения);

гь — модуль радиус-вектора расчетного болта;

Jr =Yru-

и

Для случая регулярного размещения болтов на прямоугольном поле и размещении начала системы координат, х, у в центре тяжести / к

ir = KYxi+l'Lvk-/=1 Х=1

где I — количество рядов болтов вдоль оси х (на рисунке 8 / = 6, / = 1,2, .. /);

К — количество рядов болтов вдоль оси у (на рисунке 8 К = 4, к = 1,2, .. К).

Для проверки прочности соединения по условиям (22), (23), (26), (27), (30), (31) следует выбрать болт, для которого при расчете по формуле (46) получено максимальное значение силы Рь.

Расчет максимальных сдвигающих сил, действующих на болты в соединении балок на накладках, представлен в Б.1.

6.4.3.2 Фланцевые соединения

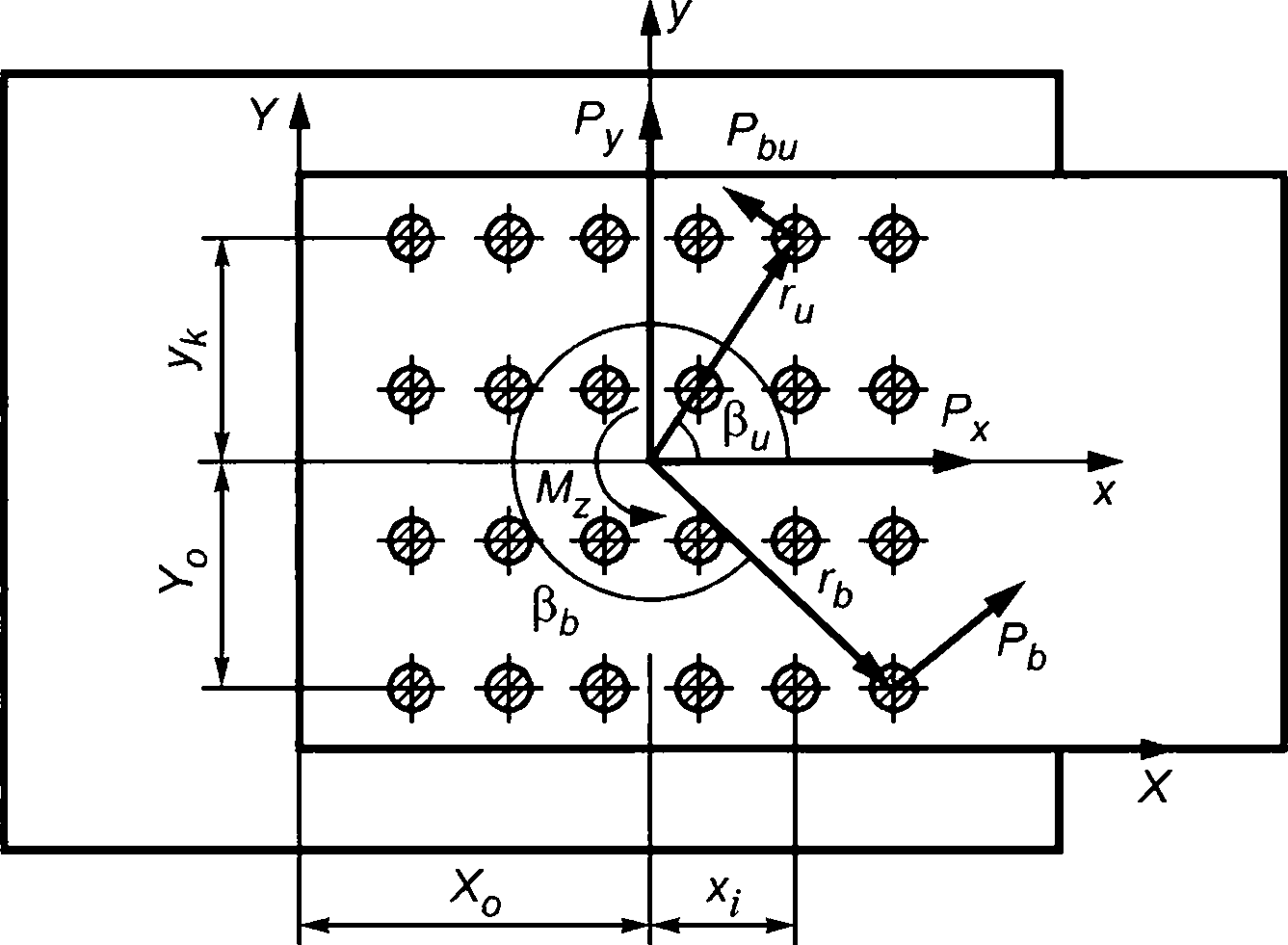

Нагрузки, действующие на болтовое соединение, вычисляют по расчетным комбинациям, найденным в соответствии с используемым методом расчета. Компонентами нагрузки являются продольная сила Рх, приложенная в центре тяжести соединения, и моменты Му и Mz. Направления нагрузок соответствуют системе координат на рисунке 6. При расчете по методу предельных состояний Рх = Px^q, Му = /VG-|C и Mz = Mznc, при расчете по методу допускаемых напряжений Рх = РхдН, Му = М дН и Mz = Mz^.

Для расчета фланцевого соединения принимают линейный закон распределения сил между болтами (рисунок 9 а). Суммарную растягивающую силу от внешней нагрузки, приложенной к наиболее нагруженному болту, вычисляют следующим образом

Р MyZt MZYK

рь=тг + ^— + ^т^

u Jz Jy

'г -I

где jz = £ vz/Zz j> Jу =

/=1

Yk и Zj — координаты центров болтов (рисунок 9 а);

YK = max (Yk) и Zt = max (Z,);

vyk и vzi — количество болтов в k-м (отсчитываемом вдоль оси у) и /-м (отсчитываемом вдоль оси z) ряду.

Сила Рх считается положительной, если она растягивает фланцевое соединение.

В соединениях со сплошным прилеганием фланцев начало координат оси Z лежит на уровне кромки присоединяемого элемента в зоне сжатия от момента Му (рисунок 9 а), а оси Y — на уровне кромки присоединяемого элемента в зоне сжатия от момента Mz. Для болтов, у которых Yk < 0, следует принимать Yk = 0, при Z, < 0 считать Zz = 0.

Если контакт соединяемых деталей осуществляется только в зонах под болтами, то начало координат осей Y Z следует располагать в центре тяжести сечения А—А (рисунок 9 б). При этом в расчете по формуле (47) учитывают все болты, как с положительными, так и с отрицательными координатами

6.5 Подтверждение прочности шарнирных соединений

6.5.1 Технические требования и условия расчетаШарнир должен быть снабжен удерживающим устройством, препятствующим осевому смещению оси.

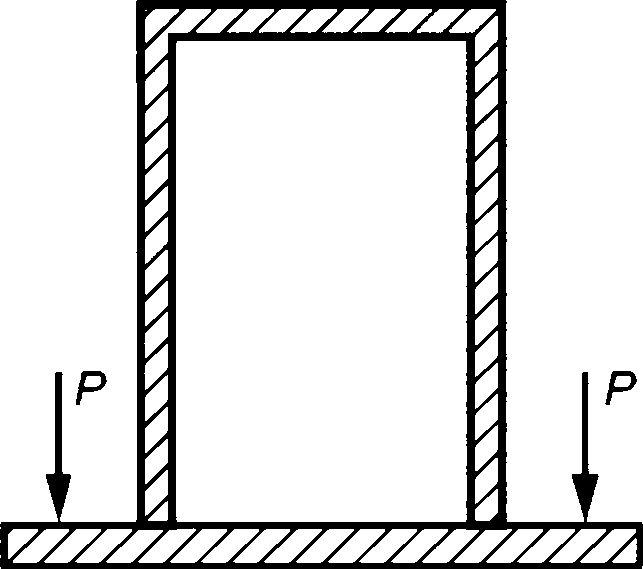

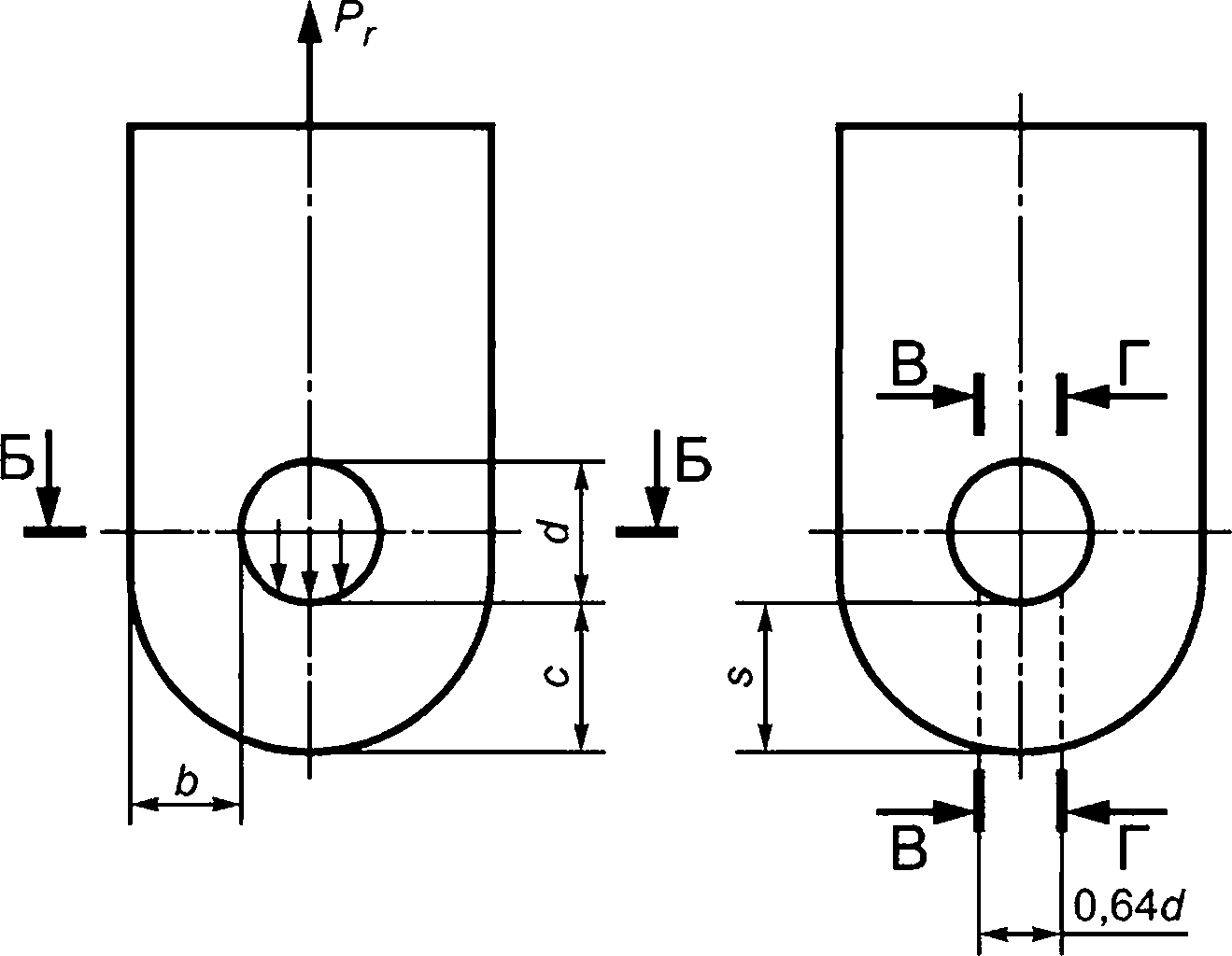

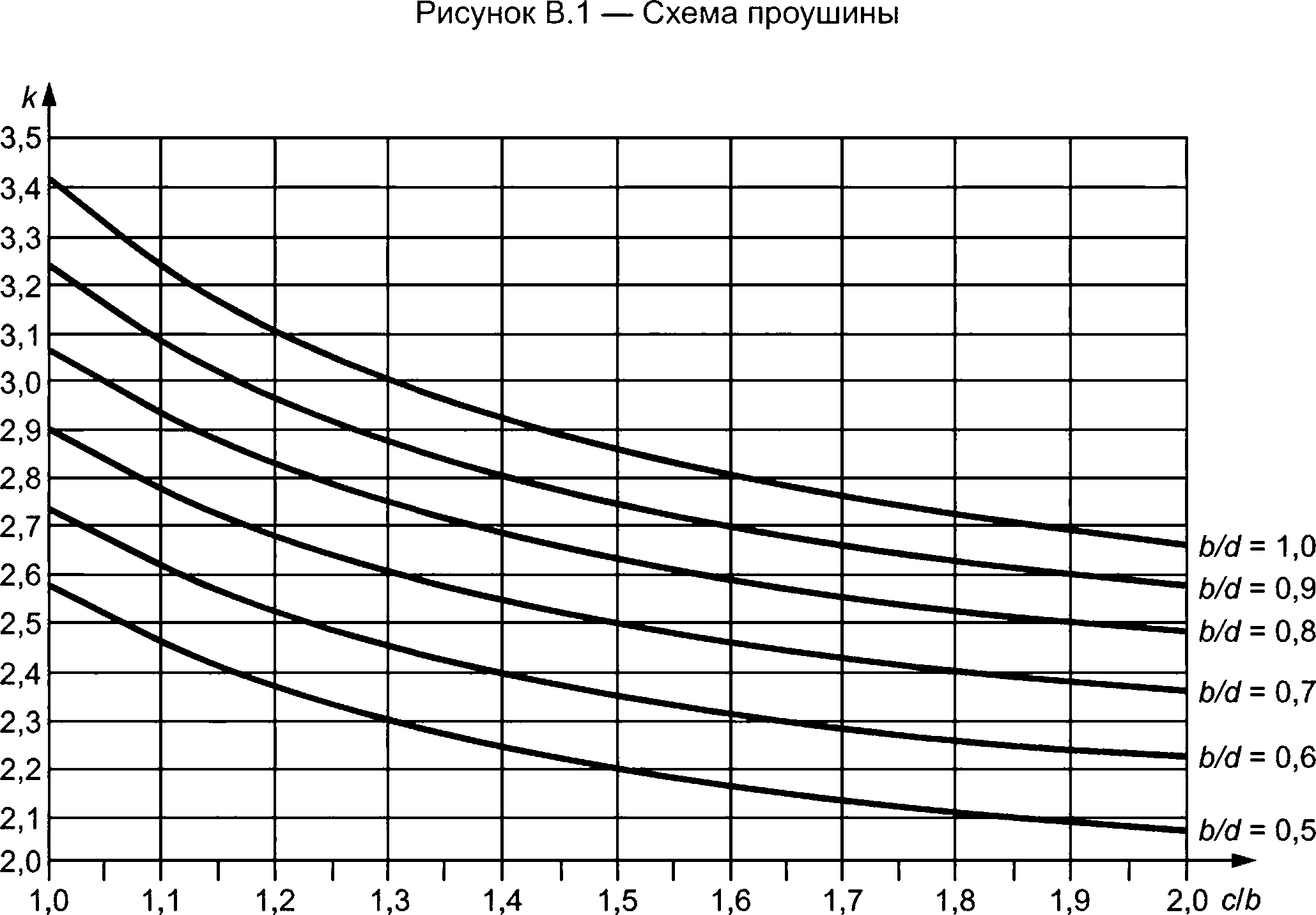

В настоящем стандарте представлены методы подтверждения работоспособности шарнирных соединений, состоящих из нескольких проушин, соединенных осью и загруженных растягивающей силой (рисунок 10), в которых:

- относительные повороты соединенных элементов, возникающие в процессе работы машины, весьма малы;

- ось и отверстие выполнены с допусками, обеспечивающими зазор в соединении не более чем при посадке Л12//-/12 по ГОСТ 25346, в случае реверсивных нагрузок требуются более жесткие допуски.

Если перемещения соединяемых шарниром элементов существенны, то следует предусматривать конструктивные меры для снижения износа деталей шарнира.

Работоспособность ответственных шарнирных узлов целесообразно анализировать с помощью метода конечных элементов.

Рыму — сила, создаваемая моментом Му, приходящаяся на /-й болт

Рисунок 9 — Схема нагружения болтов во фланцевом соединении, загруженном моментом Му

Рисунок 10 — Схема шарнира с проушиной

6.5.2 Условие прочности и предельные напряжения

Подтверждение прочности шарнирного соединения требует проверки прочности оси и присоединяемых элементов (проушин). Выполняют следующие проверки прочности:

а) оси на изгиб;

б) оси на срез;

в) оси и проушин на контактную прочность;

г) проушин на прочность с учетом ослабления отверстием (при нагружении соединения растягивающей нагрузкой).

6.5.2.1 Расчет оси на изгиб

Условие прочности оси имеет вид:

- при расчете по предельным состояниям

aesnc - R<y (48)

- при расчете по допускаемым напряжениям

GesflH - И-

Расчетное сопротивление вычисляют как

Допускаемое напряжение вычисляют по формуле

(49)

(50)

(51)

где от — нормативное значение предела текучести материала оси;

ут = 1,1 — для оси, изготовленной из поковки или проката;

ут = 1,2 — для литой оси;

Ус = 1-0-

Способ вычисления коэффициента nf = уп yfyc приведен в 6.2.2.

6.5.2.2 Расчет оси на срез

Условие прочности оси имеет вид:

- при расчете по предельным состояниям

Tsnc -

(52)

- при расчете по допускаемым напряжениям

TsflH - М-

Расчетное сопротивление определяют как

Rt = 2^.

У тУс

Допускаемое напряжение вычисляют по формуле

[г] =

где ус = 1,1.

6.5.2.3 Расчет оси и проушины на смятие

Условие прочности имеет вид:

- при расчете по предельным состояниям

арПС - Н<зр’

- при расчете по допускаемым напряжениям

°рдн - [°рЬ

Расчетное сопротивление определяют как

Допускаемое напряжение вычисляют по формуле

(53)

(54)

(55)

(56)

(57)

(58)

(59)

где от — меньшее из нормативных значений пределов текучести материалов оси и проушин;

Y =1,1;

>т - -

ус = 0,8 — если относительный поворот деталей в соединении под нагрузкой весьма мал (связан с упругими перемещениями и неточностями изготовления);

ус > 1,0 — в других случаях.

6.5.2.4 Расчет проушин на прочность

Расчет проушины, нагруженной растягивающей силой, на прочность рекомендуется выполнять методом конечных элементов с учетом упругопластических свойств материала и условий нагружения. Для расчета проушин допускается применять методику, приведенную в приложении В.

6.5.3 Расчетные напряжения

6.5.3.1 Расчет оси на изгиб

Нормальное напряжение в оси вычисляют с использованием расчетных нагрузок соответствующего метода расчета по формулам

aesnc

ГРРПС

%

_ ГРРДН ИЛИ oesflH -

(60)

где Wo — момент сопротивления сечения оси; для сплошного круглого сечения Wo = лб1/32, для полого сечения И/о = л^с/4 - с/4) /(326);

d — наружный диаметр оси;

d^ — внутренний диаметр полой оси;

Рдн, Рпс — сила, действующая на шарнирное соединение, вычисляемая с использованием расчетных нагрузок соответствующего метода расчета;

гр = 0,25(0,5^ + t2 + 2е) для двухопорной оси (рисунок 10 а), гр = 0,5^ + 0,5/2 + е для консольной оси (рисунок 10 б).

Остальные обозначения показаны на рисунке 10. Значения гр могут быть уточнены с учетом результатов дополнительных исследований и анализа конструктивных особенностей шарнирного узла.

6.5.3.2 Расчет оси на срез

Касательное напряжение вычисляют с использованием расчетных нагрузок соответствующего метода расчета по формулам

_ vQnc _ vQflH

(61)

TsFlC - —7--> TsflH - “Г--

где QflH или Qnc — максимальное значение перерезывающей силы в оси, вычисляют в зависимости от нагрузки, действующей на шарнир, Р^н или Рпс, и условий закрепления оси (рисунок 10 а, б);

Ао — площадь сечения оси;

4

— коэффициент формы, для круглого сплошного сечения v = — , для полого сечения

9

_ 4 1 + со + со

со =

^1-

d ’

d и d^ — внешний и внутренний диаметры оси.

6.5.3.3 Расчет на смятие

Напряжение смятия вычисляют с использованием расчетных нагрузок соответствующего метода

расчета по выражению

п _ ргпс _ РгДН

(62)

ОрПС“^Г’ ^ДН“^Г’

где РгдН или Р^с — расчетная нагрузка, действующая на проушину, которую вычисляют в зависимости от нагрузки, действующей на шарнир, РдН или Рпс и условий закрепления оси; расчетное значение силы Рг следует вычислять с учетом возможных осевых смещений проушин в пределах зазоров е;

tr— толщина рассчитываемой проушины, например, tr= или tr= t2 (рисунок 10 а, б).

7 Подтверждение упругой устойчивости элементов конструкции

7.1 Общие положения

7.1.1 В расчете на упругую устойчивость предельным состоянием считается достижение нагрузкой значения критической силы. Поведение конструкции после потери устойчивости не рассматривают.

Выполнение условия упругой устойчивости следует проверять для сжатых стержней, балок открытого сечения, изгибаемых в плоскости наибольшей жесткости и элементов листовых конструкций.

7.1.2 Для сохранения формы условия работоспособности, в расчетах на устойчивость сжимающие напряжения и нагрузки считаются положительными.

7.1.3 Расчет внецентренно сжатых и сжато-изогнутых стержней выполняют по условию прочности по напряжениям, вычисленным с учетом деформации конструкции (по деформированной расчетной схеме) (см. 7.3).

7.1.4 Упругая устойчивость элементов конструкции может быть проверена методом конечных элементов путем моделирования геометрии конструкции в целом, условий ее опирания и действующих нагрузок. При этом должны быть рассмотрены все комбинации нагрузок, которые создают наибольшие усилия в ее элементах. При расчете внецентренно сжатых и сжато-изогнутых стержней следует учитывать упругопластические свойства материала.

7.2 Устойчивость сжатых стержней

7.2.1 Технические требования и условия расчетаПодтверждение упругой устойчивости сжатых стержневых элементов конструкции включает:

- расчет на устойчивость;

- ограничение гибкости стержней.

Представленная методика подтверждения упругой устойчивости применима к стержневым элементам постоянного сечения по длине, загруженных продольной сжимающей силой, эксцентриситет действия е которой относительно центра любого сечения не превышает е = L/650, где L — расстояние между закреплениями или длина консольного стержня. Эксцентриситет е может возникать в результате смещения точки приложения продольной силы, погрешности изготовления стержня или прогиба от действия поперечных нагрузок.

Условие ограничения гибкости направлено на предотвращение вибраций стержней, которые могут возникать при работе приводов крана и порывах ветра, а также повреждений при перевозке и монтаже.

7.2.2 Условия устойчивости, предельные напряжения

7.2.2.1 Условие устойчивости стержня имеет вид:

- при расчете по предельным состояниям

г, Fr

рпс - —— или апс < фКо;

I т i с

- при расчете по допускаемым напряжениям

Я

рдн — или одн < ср [о],

ilf

где Рпс и Рцц — расчетная продольная сжимающая сила в стержне, вычисляемая по комбинации нагрузок согласно ГОСТ 32579.2, ГОСТ 32579.3, ГОСТ 32579.4 или ГОСТ 32579.5 в зависимости от типа крана;

с р < 1 — коэффициент снижения допускаемых (предельных) напряжений;

Fc — критическая сила;

Ym=1,05.

Для элементов конструкций, представляющих собой одиночный стержень (стрела, стойка козлового крана, подкос башни и т.п.), а также для поясов ферм ус = 1,1; для элементов из одиночных уголков и составных стержней ус = 1,2. В остальных случаях ус = 1,0.

7.2.2.2 Критическая сила может быть вычислена аналитически по формуле

Fc = фДот . (65)

Коэффициент снижения допускаемых (предельных) напряжений при X < Хь вычисляют по формуле: U

<Р=Т2-1’ (66)

X2

где U = 0,5^6 --Js2 -40Х2 , если X < Хь;

U = 7,6 , если X > Хъ;

S = 10(0,96 + рхХ) + Х2 ;

X = Х^р- — условная гибкость стержня;

. Le

X = — — гибкость стержня;

Р

Le = yd. — эффективная длина стержня;

у. — коэффициент, учитывающий условия закрепления стержня, значения которого для различных вариантов закрепления стержня приведены в таблице 4, для поясов ферм ц = 1, для раскосов и стоек у = 0,85, для раскосов и стоек, соединенных с поясами с помощью косынок без ребер, при потере устойчивости из плоскости косынки у = 1;

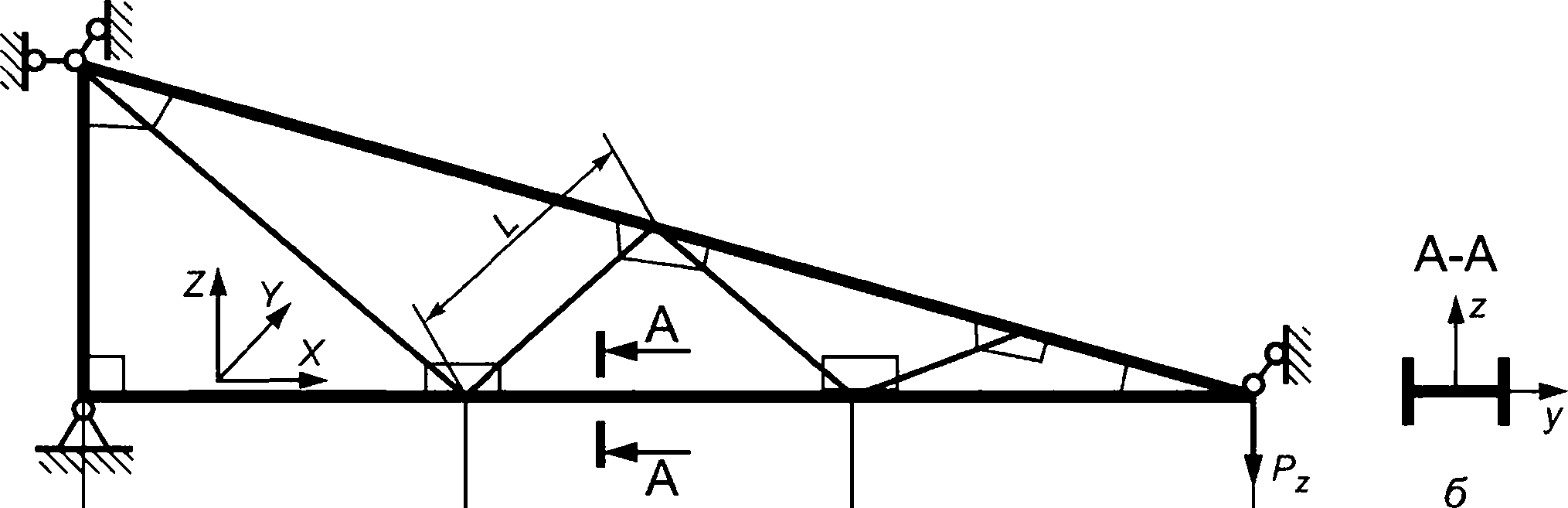

L — расчетная длина стержня, определяемая как расстояние между узлами, образованными пересечением осей или связями в рассматриваемой плоскости потери устойчивости (рисунок 11);

/7

р = J— — радиус инерции сечения стержня;

J — момент инерции сечения стержня относительно оси, перпендикулярной плоскости, в которой происходит изгиб стержня при потере устойчивости;

Д — площадь сечения стержня.

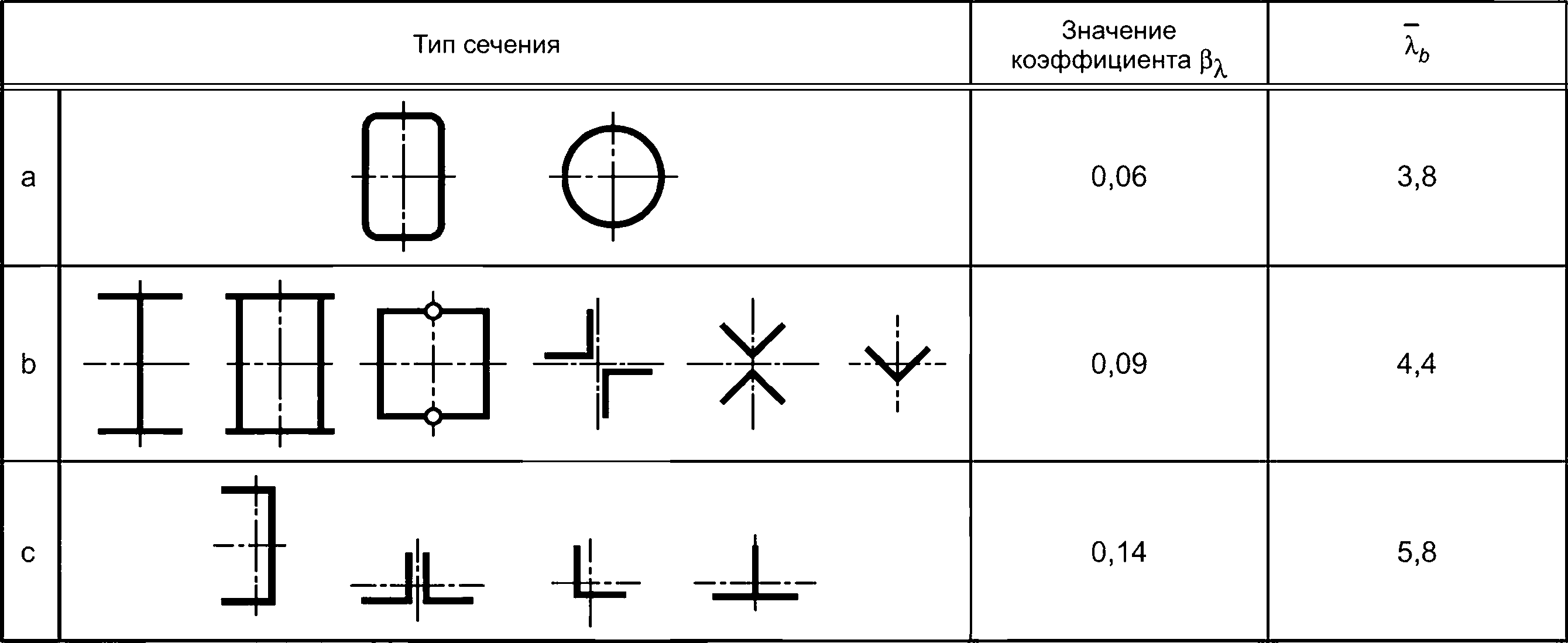

Значения коэффициента и условной гибкости Хь принимают по таблице 5 в зависимости от конфигурации сечения стержня. Если в выражении (66) получается (р > 1, то следует принимать ср = 1.

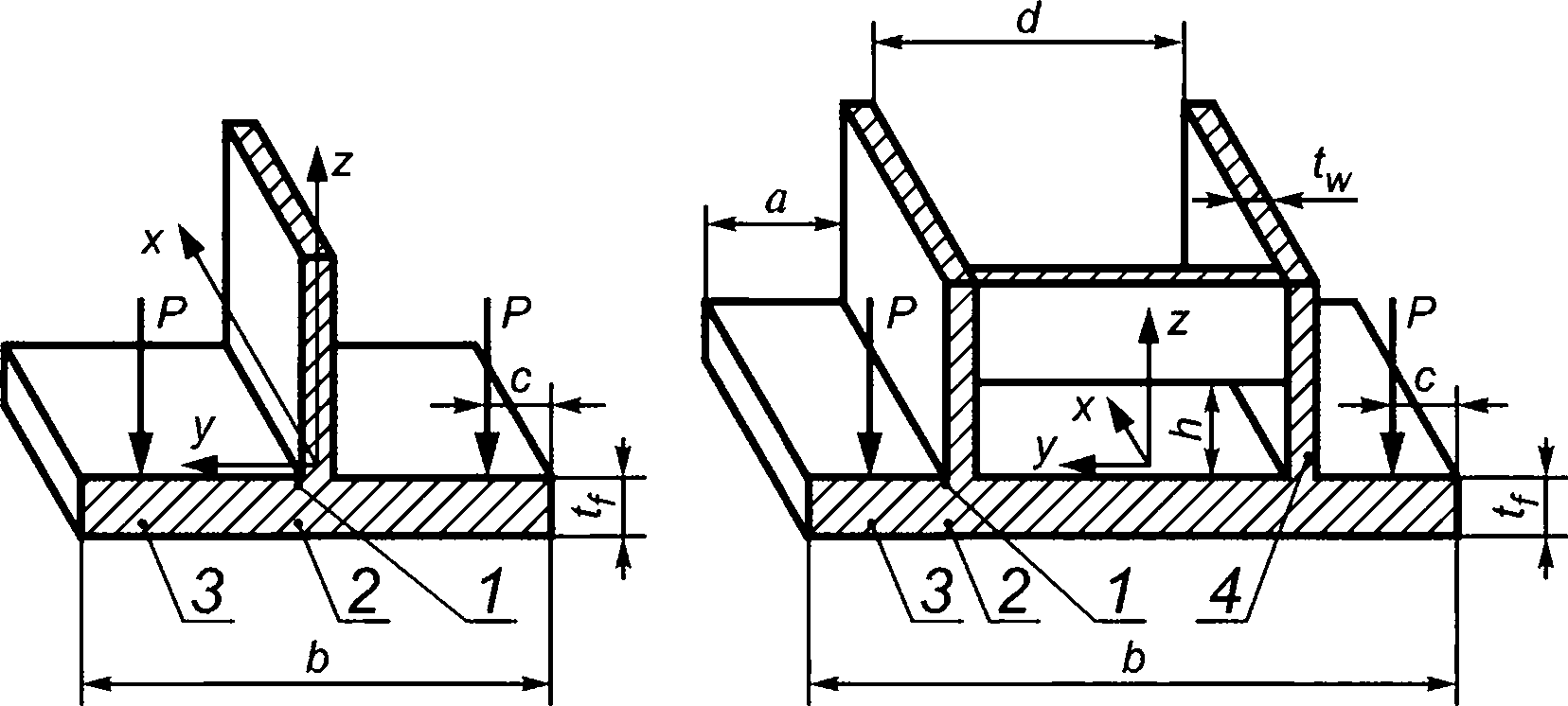

При подтверждении устойчивости стержня следует рассмотреть все возможные направления его искривления при потере устойчивости и для расчета каждого из них определять соответствующие значения Ли Le. Так, например, для нижнего пояса фермы на рисунке 12 следует рассмотреть возможность потери устойчивости в плоскости XZ на длине с использованием момента инерции Jy, а также в плоскости XY на длине L2 с использованием момента инерции Jz.

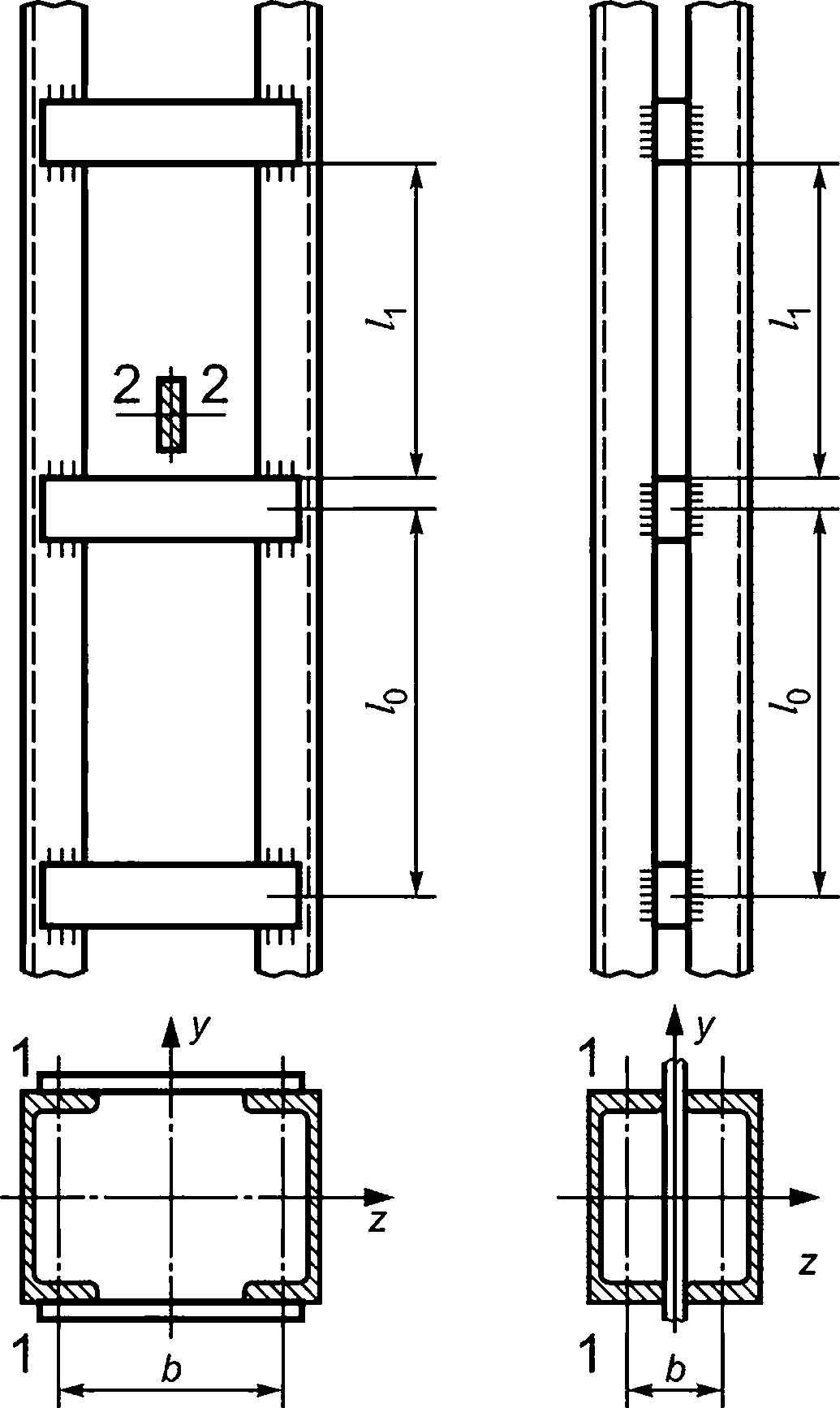

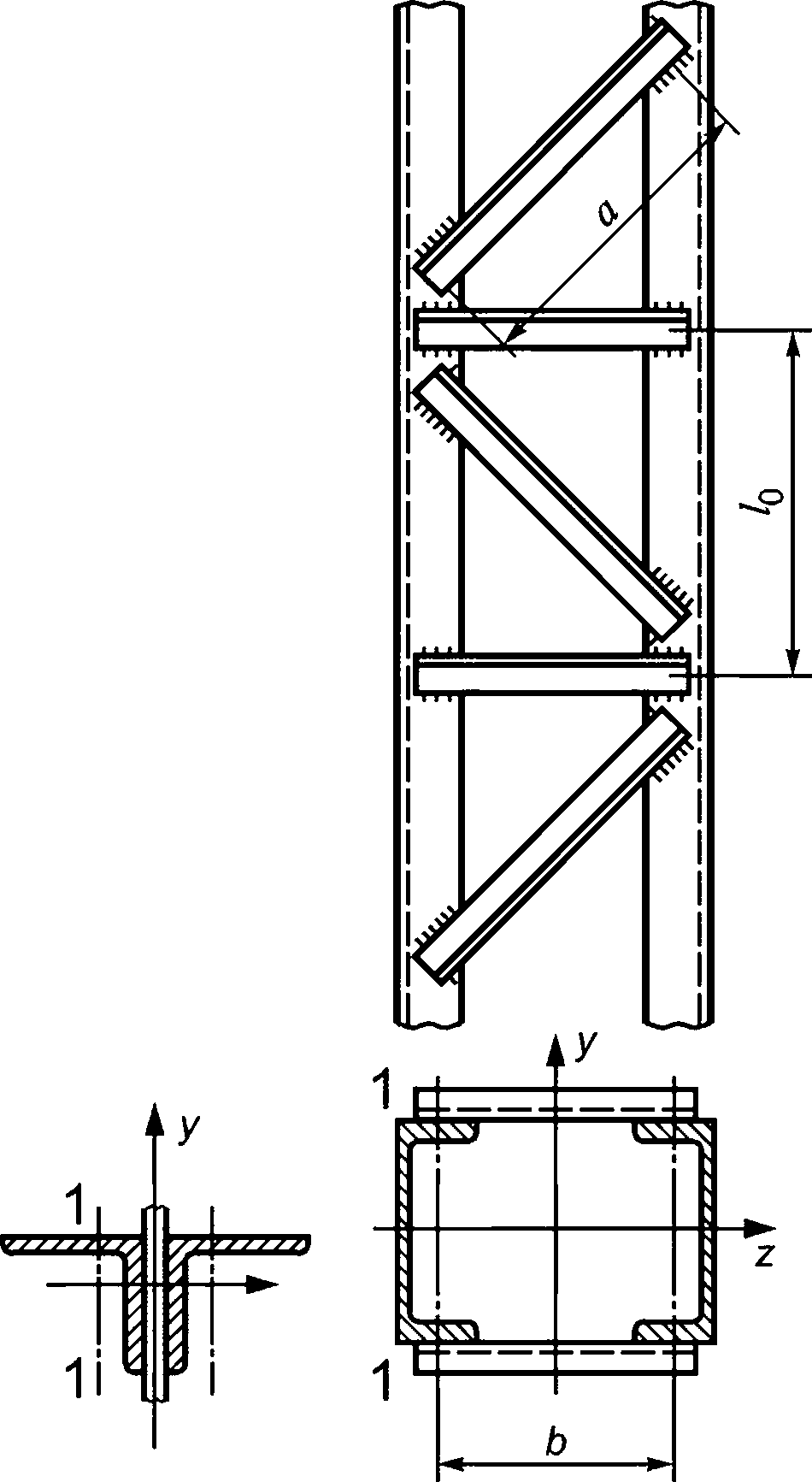

7.2.2.3 Расчет на устойчивость составных стержней, состоящих из двух или четырех ветвей (сплошных стержней), соединенных планками или ферменными решетками, включает проверки устойчивости составного стержня в целом и устойчивости одной ветви на длине между планками или узлами соединительной решетки. Рекомендации по расчету некоторых типов составных стержней на устойчивость приведены в приложении Г. В других случаях следует использовать национальные нормы расчета строительных конструкций государств, принявших настоящий стандарт.

Таблица 4 — Значение коэффициента расчетной длины у для различных условий закрепления стержня

Вид закрепления стержня | Коэффициент ц |

\ - | 2,0 |

—-г | 1,0 |

0,7 | |

f—4=---—CZK— Л —------ 77777 | 0,5 |

1———в*-'-1 | 1,0 |

Таблица 5 — Значение параметров и для различных типов сечений

Рисунок 11 — Схема к определению расчетных длин стержней

7.2.3 Расчетные напряжения

Расчетные напряжения опс, ОдН в сжатых стержнях вычисляют по расчетным комбинациям нагрузок, найденным, соответственно, по правилам метода предельных состояний или допускаемых напряжений по ГОСТ 32579.2, ГОСТ 32579.3, ГОСТ 32579.4 или ГОСТ 32579.5 в зависимости от типа крана. Вычисление напряжений проводят по проектной геометрии конструкции без учета эксцентриситетов как - Рпс п - Рдн (fV7\

°ПС - —> °дн - (67)

7.2.4 Условие ограничения гибкости стержня

Условие ограничения гибкости стержня записывается как

\naxMH (68)

где Хтах — максимальная гибкость стержня (7.2.2.2);

[X] — допускаемая гибкость (таблица 6).

Таблица 6 — Предельные гибкости элементов

Элементы конструкции | Сжатые элементы | Растянутые элементы |

Пояса главных ферм | 120 | 150 |

Одностержневые конструкции стрел, колонн, мачт | От 120 до 150 | От 150 до 180 |

Остальные стержни главных ферм и пояса вспомогательных ферм | 150 | От 200 до 250 |

Прочие стержни | От 200 до 250 | От 250 до 350 |

7.3 Устойчивость сжато-изогнутых стержней

Подтверждение упругой устойчивости сжато-изогнутых и внецентренно сжатых стержневых элементов конструкций, выполняют в форме проверки прочности по 6.2 с определением внутренних усилий по деформированной расчетной схеме. Методика этого расчета приведена в приложении Д.

Расчет сжато-изогнутых элементов сложно нагруженных и статически неопределимых конструкций следует проводить методом конечных элементов с использованием алгоритмов, реализующих геометрически нелинейный или линеаризованный анализ деформирования конструкций.

7.4 Устойчивость изгибаемых балок

Подтверждение упругой устойчивости балок, изгибаемых в плоскости наибольшей жесткости, проводят с использованием метода конечных элементов или в соответствии с национальными нормами расчета строительных конструкций государств, принявших настоящий стандарт.

7.5 Местная устойчивость тонкостенных конструкций

7.5.1 Технические требования и условия расчетаПодтверждение упругой устойчивости сложных тонкостенных конструкций целесообразно проводить с использованием метода конечных элементов. Для расчета отдельных пластинчатых элементов конструкции используют аналитический расчет, представленный в данном разделе. Расчетные напряжения в пластине вычисляют по комбинациям нагрузок по ГОСТ 32579.2, ГОСТ 32579.3, ГОСТ 32579.4 или ГОСТ 32579.5 в зависимости от типа крана в соответствии с правилами используемого метода расчета (по предельным состояниям или допускаемым напряжениям).

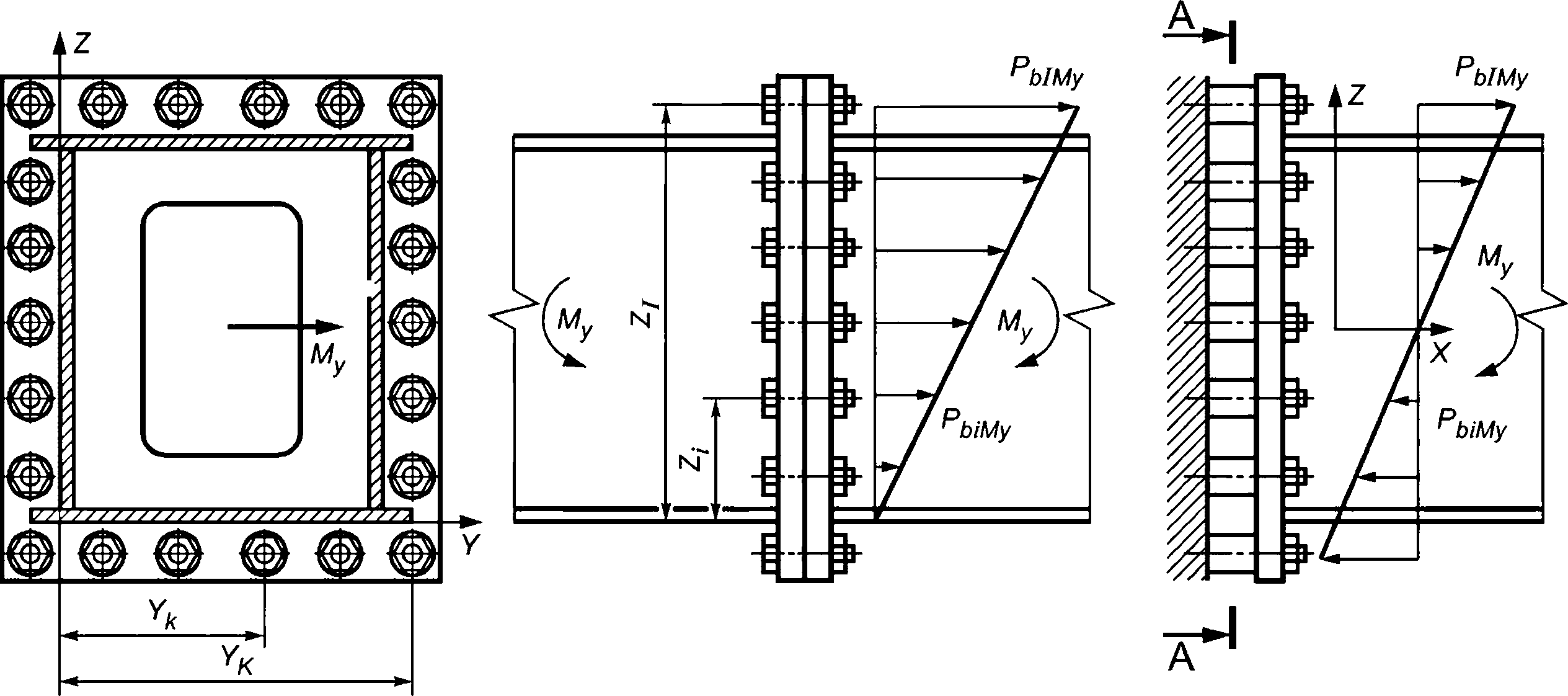

Методика рассчитана на подтверждение упругой устойчивости пластин прямоугольной формы, опертых по трем или четырем кромкам. Закрепления характеризуют их связь с соседними элементами конструкции. Расчетная пластина загружается по кромкам распределенными нагрузками, действующими в ее срединной плоскости (рисунок 12 а). Они моделируют распределение нормальных и касательных напряжений в конструкции. С пластиной связана локальная система координат ху, в которой линия у = 0 соответствует наиболее сжатой кромке.

Методика применима к пластинам, имеющим неплоскостность, при которой максимальное отклонение 8 срединной поверхности от плоскости не превышают следующих предельных значений:

- между закреплениями 8 < c/min/250;

- вдоль линии присоединения продольного ребра жесткости 8 < а/400, где dmin — размер меньшей стороны пластины или ее отдельной панели;

а — расстояние между поперечными ребрами.

Поперечное ребро в двутавровой балке должно иметь момент инерции сечения Jrp > 3dft. Если пластина подкреплена продольным ребром, то момент инерции его сечения относительно срединной плоскости пластины должен быть таким, чтобы удовлетворялись условия (73), (74) и выполнялось требование Jr> I.Sdf3. Здесь d— ширина пластины; t — толщина пластины (рисунок 12 а, в).

а — общий случай нагружения пластины; б — примеры эпюр распределения нормальных напряжений о; в, г, д — обозначения размеров пластин для расчета стенки коробчатой балки, пояса коробчатой балки и стенки двутавровой балки

Рисунок 12 — Расчетные схемы пластин и условия нагружения (штриховой линией показаны шарнирно-опертые кромки)

7.5.2 Условия местной устойчивости и критические напряжения

7.5.2.1 Пластина находится в условиях плоского напряженного состояния со следующими компонентами (рисунок 12 а):

а) нормальные напряжения о, действующие вдоль оси х, распределение которых по ширине пластины описывается уравнением

a = (69)

\ и )

где у — параметр нагружения, вычисляемый по формуле (рисунок 12 а, б)

(70)

d — размер пластины вдоль оси у;

а1’ °2 — значения нормальных напряжений, действующих на уровне у = 0 и у = d, соответственно;

б) местные поперечные напряжения о2, действующие вдоль оси у, распределение которых рассмотрено в Е.З;

в) касательные напряжения т, равномерно распределенные по кромкам пластины.

Условие устойчивости пластины имеет следующий вид:

- при расчете по предельным состояниям

( \^ ( \2

Ут Уса1ПС + YmYcGznC + Ym УстПС < )

< °C °zc / I тс J

- при расчете по допускаемым напряжениям

Г'УСвдн | ПгОгдн у , ( пгтдн 7 t (72)

\ Gc ®zc 7 \ тс >

где о1ПС, °1дн — расчетные значения нормальных напряжений о1 (рисунок 12 а), вычисленные по методу предельных состояний и допускаемых напряжений;

oznc ’ azflH — расчетные значения напряжений oz, вычисленные по методу предельных состояний и допускаемых напряжений;

тпс, тдн — расчетные значения касательных напряжений т, вычисленные по методу предельных состояний и допускаемых напряжений;

с>с — критическое напряжение для пластины, загруженной только продольными нормальными напряжениями о. Для пластины, закрепленной по четырем кромкам, ос рассчитывают в соответствии с Е.1, а для пластины, закрепленной по трем кромкам — в соответствии с Е.6;

ozc — критическое напряжение для пластины, загруженной только поперечными нормальными напряжениями gz , которое рассчитывают в соответствии с Е.З;

тс — критическое напряжение для пластины, загруженной только касательными напряжениями т, которое рассчитывают в соответствии с Е.2;

q — показатель степени, который определяют как

q = 0,8 + 0,1 бу3, (73)

если напряжение о = 0, то q = 1,6;

Ут ~ 1 ’ Yc _ 1 •

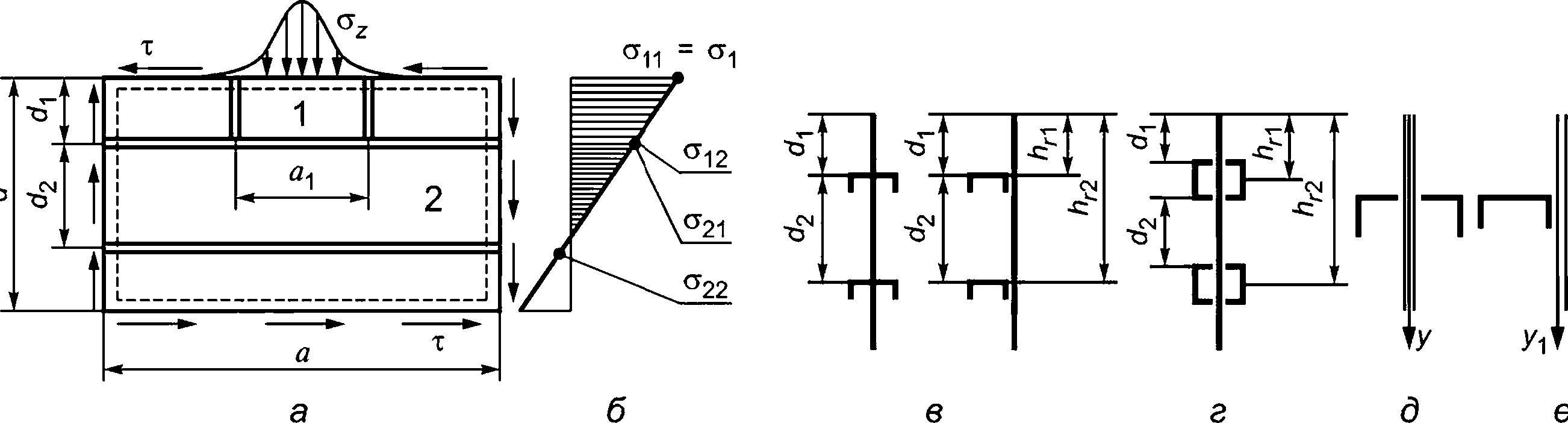

7.5.2.2 Если пластина, опертая по четырем кромкам и загруженная, как указано в 7.5.2.1, подкреплена продольными ребрами, то должны быть выполнены следующие условия (рисунок 13):

а) Условие устойчивости пластины с ребрами в целом, которое в общем случае нагружения имеет следующий вид:

- при расчете по предельным состояниям

\Q

УтУс°1ПС | ®сг )

ч2

Ут 7стПС хсг )

(74)

- при расчете по допускаемым напряжениям

(75)

где <зсг — критическое нормальное напряжение для пластины с ребром, загруженной только продольными нормальными напряжениями о, которое рассчитывают по формуле (Е.14);

t— критическое касательное напряжение для пластины с ребром, загруженной только касательными напряжениями т, которое рассчитывают по формуле (Е.17)

а — схема пластины с ребрами; б — эпюра распределения нормальных напряжений о (о^ и о12 — расчетные напряжения для панели 1; а21 и о22 — расчетные напряжения для панели 2); в — параметры установки ребер открытого сечения; г — параметры установки ребер замкнутого сечения; д и е — расположение оси, относительно которой вычисляют момент инерции ребра. Пунктиром показаны закрепленные кромки пластины

Рисунок 13 — Схема и геометрические параметры пластины с ребрами

б) Условие устойчивости панелей, на которые ребра разделяют пластину. Для /-й панели в общем случае нагружения это условие имеет вид:

- при расчете по предельным состояниям

+ YmYc^nc

(76)

(77)

< тс/

- при расчете по допускаемым напряжениям

^fg/дн + 'УОг.дн + ( Wixh

° ci ®zci 7 \ тс/

где о/ПС, ОщН — максимальное значение продольных нормальных (сжимающих) напряжений о в пределах /-й панели (рисунок 13 а, б), вычисленное по методу предельных состояний и допускаемых напряжений;

ос/- — критическое напряжение для /-й панели шириной d,, загруженной только продольными нормальными напряжениями о, которое рассчитывают в соответствии с Е.1;

тс/. — критическое напряжение для /-й панели шириной djt загруженной только продольными касательными напряжениями т, которое рассчитывают в соответствии с Е.2;

<szcj— критическое напряжение для /-й панели, загруженной только поперечными нормальными напряжениями oz, которое рассчитывают в соответствии с Е.З;

q, — показатель степени q, вычисляемый по формуле (73) с использованием значения у,-.

Поперечные нормальные напряжения oz, если они присутствуют, учитывают только в той панели, кромка которой загружена напряжениями oz.

Для пластин с двусторонними ребрами ус = 1,1, с односторонними ребрами ус = 1,2.

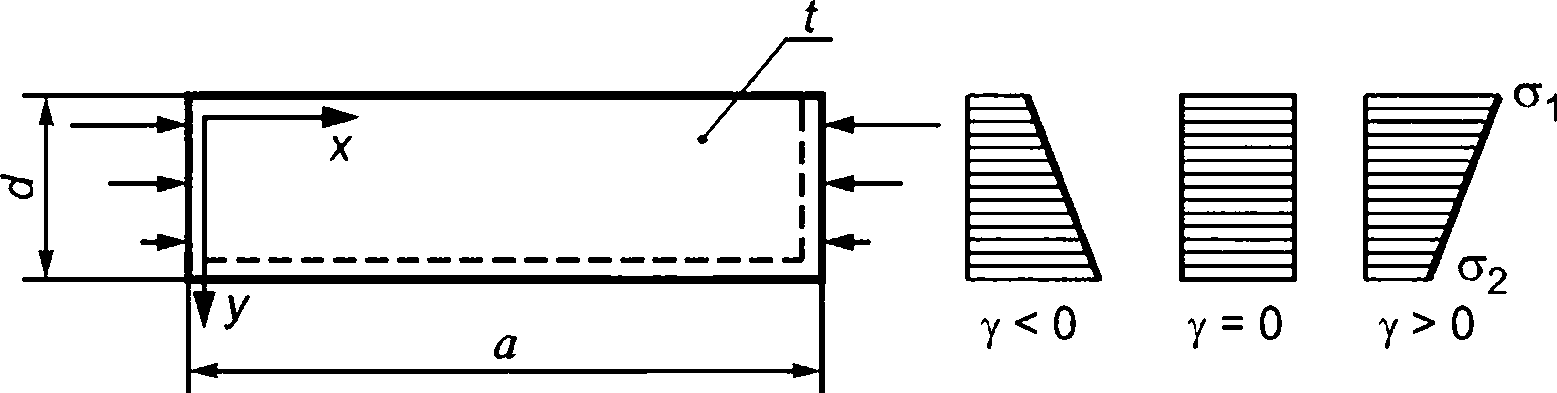

7.5.2.3 Если пластина, опертая по трем кромкам, загружена нормальными напряжениями (рисунок 14), то условие устойчивости имеет вид:

- при расчете по предельным состояниям

а1ПС -

вс . ЧтЧс

(78)

- при расчете по допускаемым напряжениям

О1ДН^. (79)

nf

где ос — критическое нормальное напряжение, которое рассчитывают в соответствии с Е.6.

7.5.3 Расчетные напряжения

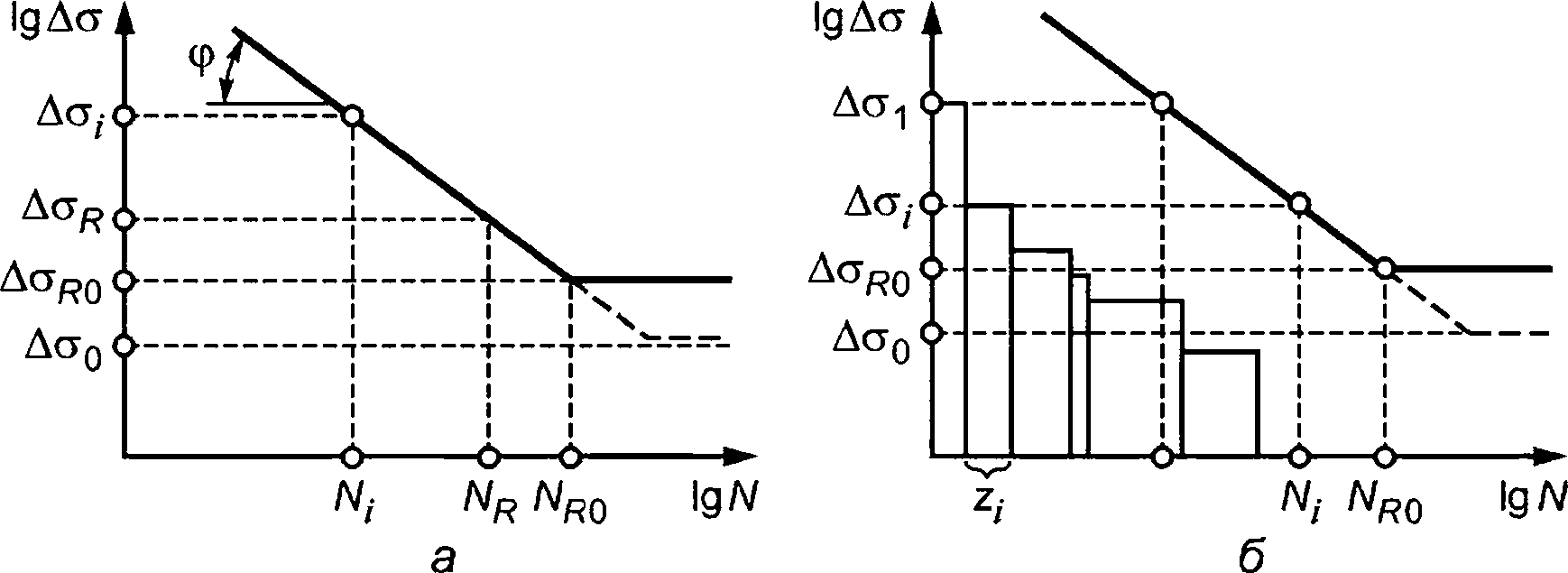

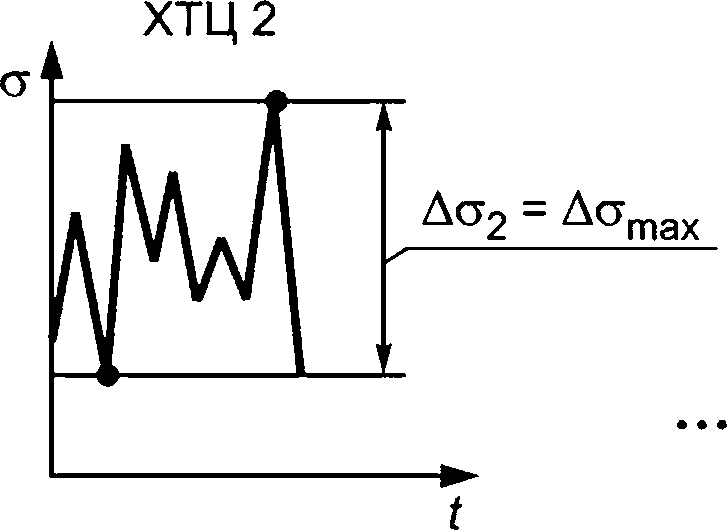

7.5.3.1 Расчетные напряжения в пластине вычисляют по правилам соответствующего метода расчета по предельным состояниям (о1ПС, oznc, ^пс) или допускаемым напряжениям (о-|дН, о2дН, ТдН)■ Для определения всех компонентов напряженного состояния пластины задают наиболее неблагоприятную комбинацию нагрузок и условия нагружения. При необходимости расчет на устойчивость последовательно проводят для нескольких комбинаций или вариантов нагружения пластины.