ГОСТ 24366-80

Группа Г86

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АBTO- И ЭЛЕКТРОПОГРУЗЧИКИ ВИЛОЧНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ.

ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ

Общие технические условия

General-purpose fork-lift auto- and electric loaders.

Loadcatching devices. General specifications

ОКП 45 2700

Срок действия с 01.01.82

до 01.01.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством автомобильной промышленности СССР

РАЗРАБОТЧИКИ В.О.Дзюбан, И.И.Бидниченко

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.08.80 N 4287

2. Срок проверки - 1992 г., периодичность проверки - 5 лет

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601-68 | 4.1 |

ГОСТ 9.014-78 | 7.2 |

ГОСТ 9.032-74 | 2.7 |

ГОСТ 9.104-79 | 2.7 |

ГОСТ 12.1.003-83 | 3.2, 6.2.7 |

ГОСТ 12.2.040-79 | 3.3 |

ГОСТ 12.4.026-76 | 2.7, 3.1 |

ГОСТ 12969-67 | 7.1 |

ГОСТ 12971-67 | 7.1 |

ГОСТ 15150-69 | 7.4, 7.5 |

ГОСТ 15151-69 | 2.2, 2.3, 2.3.1, 5.7 |

ГОСТ 16514-87 | 2.6 |

ГОСТ 18464-87 | 6.1.1 |

ГОСТ 22172-76 | 2.1 |

ГОСТ 24634-81 | 7.3 |

5. ПЕРЕИЗДАНИЕ (апрель 1992 г.) с Изменениями N 1, 2, утвержденными в декабре 1985 г., марте 1989 г. (ИУС 4-86, 6-89)

6. Постановлением Госстандарта СССР от 20.03.89 N 561 срок действия продлен до 01.01.95

Настоящий стандарт распространяется на навесные грузозахватные приспособления к авто- и электропогрузчикам общего назначения, изготовляемые для нужд народного хозяйства и на экспорт.

Стандарт не распространяется на вспомогательные грузозахватные приспособления (крюки, петли, многоветьевые стропы на траверсе, бадьи и др.), специальные грузозахватные приспособления (эксцентриковые электромагнитные, вакуумные и др.) и приспособления, поставленные на производство до введения настоящего стандарта.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы и исполнения грузозахватных приспособлений должны соответствовать указанным в табл.1.

(Измененная редакция, Изм. N 1).

1.2. Основные параметры и размеры грузозахватных приспособлений должны соответствовать указанным на черт.1-19 и в табл.2-19а.

(Измененная редакция, Изм. N 1, 2).

Таблица 1

Тип | Характеристика типа | Испол- | Наименование грузозахватного приспособления | Грузоподъемность приспособления, кг, при грузоподъемности погрузчиков, кг | ||||||||

800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3200 | 4000 | 5000 | ||||

1 | Без перемещения рабочего органа | 1 | Удлинитель вил | 800 | 1000 | 1250 | 1600 | 2000 | 2000 | 3200 | 3200 | 5000 |

2 | Штыревой захват | 800 | 1000 | 1250 | 1600 | 2000 | 2000 | 3200 | 3200 | 5000 | ||

3 | Безблочная стрела | 800 | 1000 | 1250 | 1600 | 2000 | 2000 | 3200 | 3200 | 5000 | ||

2 | Продольное перемещение рабочего органа | 1 | Сталкиватель | 630 | 800 | 1000 | 1250 | 1600 | 1600 | 2500 | 2500 | - |

2 | Сталкиватель с многоштыревым захватом | 630 | 800 | 1000 | 1250 | 1600 | 1600 | 2500 | 2500 | - | ||

3 | Поперечное перемещение рабочего органа | 1 | Каретка поперечного перемещения | 630 | 800 | 1000 | 1250 | 1600 | 1600 | 2500 | 2500 | 3600 |

2 | Боковой захват | 630 | 800 | 1000 | 1250 | 1600 | 1600 | 2500 | 2500 | 3200 | ||

4 | Вертикальное перемещение рабочего органа | 1 | Вертикальный прижим | 630 | 800 | - | - | 1600 | 1600 | 2500 | 2500 | 3600 |

5 | Вращательное перемещение рабочего органа | 1 | Кантователь с гидромотором | 630 | 800 | 1000 | 1250 | 1600 | 1600 | 2500 | 2500 | - |

2 | Кантователь с гидроцилиндром | 500 | 630 | 1000 | 1250 | 1600 | 1600 | 2500 | 2500 | - | ||

6 | Грейферно- клещевые | 1 | Ковш (напорного действия) | 1250 | 1250 | 2000 | 2000 | - | ||||

2 | Ковшовый захват | - | - | - | - | 1250 | 1600 | - | - | 3600 | ||

3 | Грейфер для насыпных материалов | - | - | - | - | 2000 | ||||||

4 | Грейфер | 2000 | ||||||||||

5 | Клещевой захват для лесоматериалов | - | - |

|

|

|

|

|

| 3000 | ||

6 | Захват для бочек металлических (за утор) | 630 | 800 | |||||||||

7 | Комбинированное перемещение рабочего органа | 1 | Захват- кантователь для круглых грузов с гидромотором | 500 | 630 | 800 | 1000 | 1250 | 1250 | 2000 | 2000 | - |

2 | Боковой смещающийся захват | 630 | 800 | 1000 | 1250 | 1600 | 1600 | 2500 | 2500 | 3200 | ||

3 | Боковой поворотный захват | 500 | 630 | 800 | - | 1250 | 1250 | 2000 | 2000 | - | ||

4 | Захват- кантователь для круглых грузов с гидроцилиндром | 500 | 630 | 800 | 1000 | 1250 | 1250 | 2000 | 2000 | |||

Примечания:

1. (Исключено, Изм. N 2).

2. Грузозахватные приспособления могут устанавливаться на погрузчиках большей грузоподъемности, имеющих одинаковые присоединительные размеры по ГОСТ 22172.

3. В стандарте приведены параметры приспособлений без элементов присоединительных гидроприводов и рабочей жидкости.

4. Грузоподъемность приспособлений указана для номинальной высоты подъема груза.

Пример условного обозначения грузозахватного приспособления типа 1 исполнения 1 грузоподъемностью 800 кг:

Удлинитель вил 1.1-800 ГОСТ 24366-80

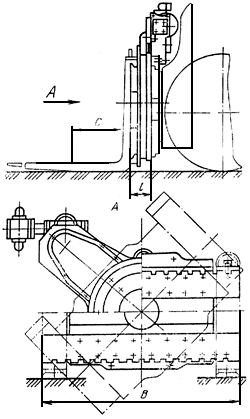

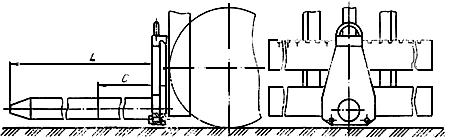

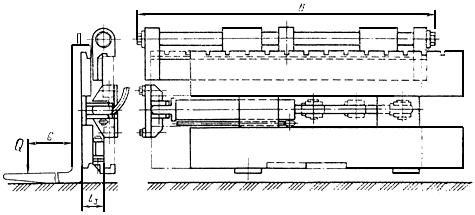

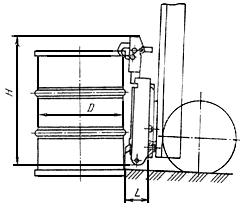

Тип 1, исполнение 1

Черт.1

Таблица 2

Наименование основного параметра и размера | Норма для типоразмера | ||||||

1.1-800 | 1.1-1000 | 1.1-1600 | 1.1-2000 | 1.1-3200 | 1.1-5000 | ||

Грузоподъемность удлинителя вил, кг, при расстоянии центра тяжести груза | наименьшем | 800 | 1000 | 1600 | 2000 | 3200 | 5000 |

наибольшем | 500 | 630 | 800 | 1000 | 1600 | 2500 | |

Расстояние центра массы груза от передней стенки вил | не менее | 400 | 500 | 600 | |||

не более | 700 | 800 | 1000 | ||||

Длина удлинителя от передней стенки вил | 1200 | 1200 или | 1600 | 2000 | 2200 | ||

Масса одного удлинителя, кг, не более | 25 | 35 | 45 | 60 | 70 | ||

Тип 1, исполнение 2

Черт.2

Таблица 3

Наименование основного параметра и размера | Норма для типоразмера | |||||

1.2-800 | 1.2-1000 | 1.2-1600 | 1.2-2000 | 1.2-3200 | 1.2-5000 | |

Грузоподъемность штыревого захвата, кг | 800 | 1000 | 1600 | 2000 | 3200 | 5000 |

Расстояние центра массы груза от передней стенки захвата штыревого | 400 | 500 | 600 | |||

Длина штыревого захвата | 1200 | 1400 | 1600 | 2200 | ||

Масса штыревого захвата, кг, не более | 60 | 80 | 100 | 170 | 250 | |

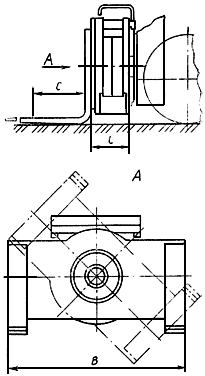

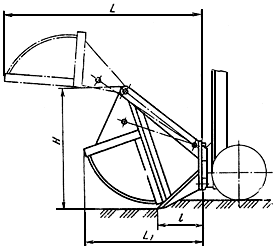

Тип 1, исполнение 3

Черт.3

Таблица 4

Наименование основного параметра и размера | Норма для типоразмера | ||||||

1.3-800 | 1.3-1000 | 1.3-1600 | 1.3-2000 | 1.3-3200 | 1.3-5000 | ||

Грузоподъемность стрелы, кг, при расстоянии центра тяжести груза | наименьшем | 800 | 1000 | 1600 | 2000 | 3200 | 5000 |

наибольшем | 500 | 630 | 1000 | 1250 | 1600 | ||

Расстояние центра массы груза от передней стенки каретки погрузчика, мм |

| 400 | 500 | 600 | |||

| 900 | 1000 | 1100 | 1200 | 1900 | 2500 | |

Масса стрелы, кг, не более | 55 | 60 | 80 | 100 | 150 | 230 | |

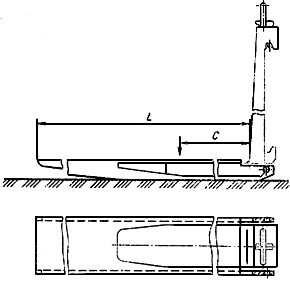

Тип 2, исполнение 1

Черт.4

Таблица 5

Наименование основного параметра и размера | Нормы для типоразмера | ||||

2.1-630 | 2.1-800 | 2.1-1250 | 2.1-1600 | 2.1-2500 | |

Грузоподъемность вил со сталкивателем, кг | 630 | 800 | 1250 | 1600 | 2500 |

Расстояние центра массы груза от передней плоскости сжатого сталкивателя | 400 | 500 | |||

Сила сталкивания, кгс, не менее | 400 | 500 | 750 | 900 | 1400 |

Ход рамки сталкивателя |

| ||||

Длина сжатого сталкивателя | 220 | 250 | |||

Масса сталкивателя, кг, не более | 180 | 200 | 250 | 350 | 500 |

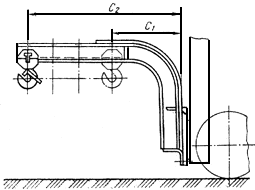

Тип 2, исполнение 2

Черт.5

Таблица 6

Наименование основного параметра и размера | Нормы для типоразмера | ||||

2.2-630 | 2.2-800 | 2.2-1250 | 2.2-1600 | 2.2-2500 | |

Грузоподъемность многоштыревого захвата со сталкивателем, кг | 630 | 800 | 1250 | 1600 | 2500 |

Расстояние центра массы груза от передней плоскости сжатого сталкивателя | 400 | 500 | |||

Сила сталкивания, кгс, не менее | 400 | 500 | 750 | 900 | 1400 |

Ход рамки сталкивателя |

| ||||

Длина сжатого сталкивателя | 220 | 250 | |||

Ширина сталкивателя | 1200 | 1250 | |||

Масса сталкивателя с многоштыревым захватом, кг, не более | 250 | 280 | 320 | 450 | 650 |

Тип 3, исполнение 1

Чepт.6

Таблица 7

Наименование основного параметра и размера | Нормы для типоразмера | |||||

3.1-630 | 3.1-800 | 3.1-1250 | 3.1-1600 | 3.1-2500 | 3.1-3600 | |

Грузоподъемность каpeтки поперечного перемещения, кг | 630 | 800 | 1250 | 1600 | 2500 | 3600 |

Расстояние центра массы груза от передней поверхности спинки вил каретки | 400 | 500 | 600 | |||

Толщина корпуса каретки поперечного перемещения без вил | 70 | 70 | 80 | 90 | 120 | |

Величина перемещения каретки, мм, не менее, влево/вправо | 140 | 160 | ||||

Ширина каретки | 985 | 1105 | 1175 | 1350 | ||

Масса каретки, кг, не более | 105 | 120 | 136 | 230 | 400 | |

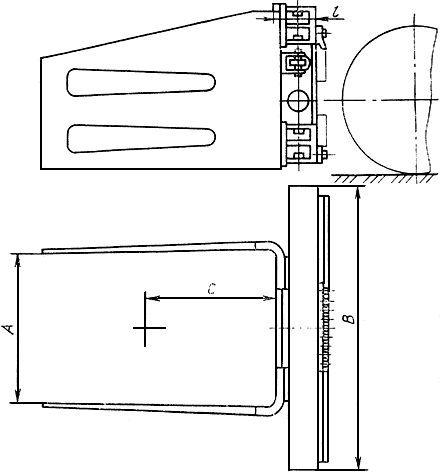

Тип 3, исполнение 2

Черт.7

Таблица 8

Наименование основного параметра и размера | Норма для типоразмера | |||||

3.2-800 | 3.2-1250 | 3.2-1600 | 3.2-2500 | 3.2-3200 | ||

Грузоподъемность бокового неповоротного захвата, кг | 800 | 1250 | 1600 | 2500 | 3200 | |

Расстояние между рабочими органами (для ящиков) | наименьшее, не более | 400 | 550 | 640 | 760 | 1100 |

наибольшее, не менее | 1350 | 1600 | 2000 | 2300 | 3200 | |

Расстояние от центра массы груза до передней стенки захвата | 400 | 500 | 600 | |||

Величина усилия сжатия груза, кгс, не более, при давлении, МПа (кгс/см | 10 (100) | 1550 | 2000 | 2500 | 3050 | 5000 |

14 (140) | 2210 | 2800 | 3500 | 4260 | 7000 | |

Габаритные размеры захвата, мм, не более | ширина | 960 | 1120 | 1150 | 1600 | 2000 |

толщина | 190 | 210 | 230 | 270 | 320 | |

Масса захвата без рабочих органов, кг, не более | 190 | 300 | 370 | 770 | 1170 | |

Примечание. Для других видов грузов (кип, бочек, пакетов и т.п.) расстояние между рабочими органами должно устанавливаться в технических условиях на боковой захват.

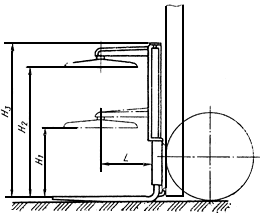

Тип 4, исполнение 1

Черт.8

Таблица 9

Наименование основного параметра и размера | Норма для типоразмера | ||||

4.1-800 | 4.1-1600 | 4.1-2500 | 4.1-3600 | ||

Грузоподъемность вил с вертикальным прижимом, кг | 800 | 1600 | 2500 | 3600 | |

Вылет оси прижимной плиты от передней поверхности спинки вил | 575 | 650 | |||

Среднее условие* прижима груза, кгс, при давлении 10 МПа (100 кгс/см | 250 | 550 | 835 | 1250 | |

Расстояние от нижней плоскости прижимной плиты до верхней поверхности клыка вил, мм |

| 800 | 900 | ||

| 1600 | 1800 | |||

Габаритная высота прижима | 1900 | 2300 | |||

Ширина прижимной плиты, мм, не менее | 600 | ||||

Масса прижима, кг, не более | 110 | 120 | 190 | 250 | |

_______________

* Текст соответствует оригиналу. - Примечание "КОДЕКС".

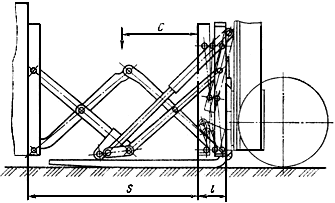

Тип 5, исполнение 1 |

Тип 5, исполнение 2 |

|

|

|

|

Таблица 10

Наименование основного параметра и размера | Нормы для типоразмера | |||

5.1-800 | 5.1-1250 | 5.1-1600 | 5.1-2500 | |

Грузоподъемность кантователя, кг | 800 | 1250 | 1600 | 2500 |

Расстояние центра массы груза от передней поверхности спинки вил | 500 | 600 | ||

Угол поворота кантователя, не менее, влево/вправо | 90° | |||

Частота вращения, мин | 4-12 | |||

Ширина каретки | 900 | 1000 | ||

Толщина кантователя | 150 | 155 | 160 | 205 |

Масса кантователя, кг, не более | 240 | 260 | 310 | 540 |

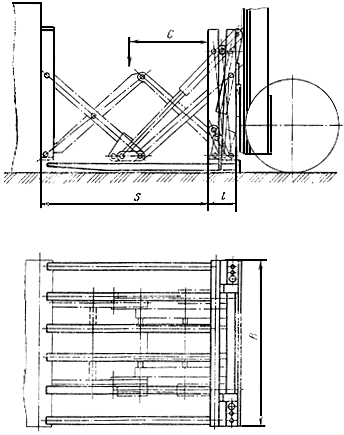

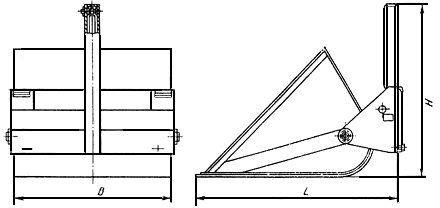

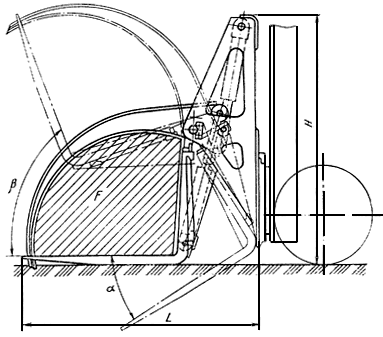

Тип 6, исполнение 1

Черт.10

Таблица 10а

Наименование основного параметра и размера | Нормы для типоразмера | |||

5.2-630 | 5.2-1250 | 5.2-1600 | 5.2-2500 | |

Грузоподъемность кантователя, кг | 630 | 1250 | 1600 | 2500 |

Расстояние центра массы груза от передней поверхности спинки вил | 500 | 600 | ||

Угол поворота кантователя не менее, влево/вправо | 135° | |||

Частота вращения, мин | 4-12 | |||

Ширина каретки | 910 | 1020 | 1120 | |

Толщина кантователя | 180 | 190 | 210 | |

Масса кантователя кг, не более | 240 | 350 | 540 | |

Таблица 11

Наименование основного параметра и размера | Норма для типоразмера | ||

6.1-1250 | 6.1-2000 | ||

Грузоподъемность ковша (напорного действия), кг | 1250 | 2000 | |

Емкость ковша, м | 0,6 | 0,8 | |

Коэффициент заполнения, не менее | 0,7 | ||

Габаритные размеры, мм, не более | длина | 1530 | 1600 |

ширина | 1100 | 1200 | |

высота | 950 | 1050 | |

Углы поворота ковша, не менее | вверх | 32° | |

вниз | 47° | ||

Масса ковша, кг, не более | 280 | 320 | |

Тип 6, исполнение 2

Черт.11

Таблица 12

Наименование основного параметра и размера | Норма для типоразмера | ||

6.2-1250 | 6.2-3600 | ||

Грузоподъемность ковшового захвата, кг | 1250 | 3600 | |

Вместимость ковша, м | 0,8 | 1,8 | |

Коэффициент заполнения, не менее | 0,9 | ||

Расстояние от передней стенки плиты каретки автопогрузчика до кромки раскрытой челюсти | 2250 | 2800 | |

Расстояние от передней стенки до кромки ножа ковша | 500 | 730 | |

Габаритные размеры, мм, не более | длина | 1125 | 1740 |

высота | 1300 | 1780 | |

Масса захвата, кг, не более | 510 | 900 | |

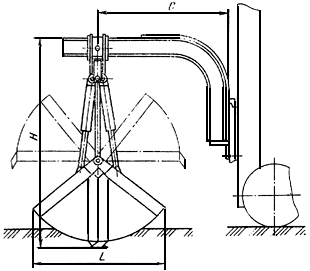

Тип 6, исполнение 3

Черт.12

Таблица 13

Наименование основного параметра и размера | Норма для типоразмера | |

6.3-2000 | ||

Грузоподъемность грейфера для насыпных материалов, кг | 2000 | |

Вместимость грейфа, м | 1,0 | |

Коэффициент заполнения, не менее | 0,9 | |

Расстояние центра тяжести груза от передней стенки плиты каретки автопогрузчика | 1400 | |

Габаритные размеры грейфера, мм, не более | длина | 1700 |

высота | 2140 | |

Масса грейфера со стрелой, кг, не более | 980 | |

Тип 6, исполнение 4

Черт.13

Таблица 14

Наименование основного параметра и размера | Норма для типоразмера | |

6.4-2000 | ||

Грузоподъемность грейфера, кг | 2000 | |

Площадь поперечного сечения грейфера, м | 0,7 | |

Коэффициент заполнения, не менее | 0,8 | |

Расстояние центра тяжести груза от передней стенки плиты каретки автопогрузчика | 1350 | |

Габаритные размеры грейфера, мм, не более | длина | 1400 |

высота | 2100 | |

Масса грейфера со стрелой, кг, не более | 700 | |

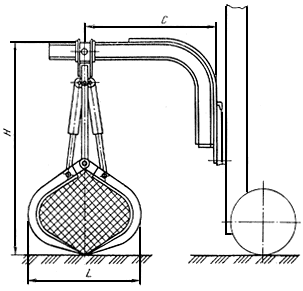

Тип 6, исполнение 5

Черт.14

Таблица 15

Наименование основного параметра и размера | Норма для типоразмера | |

6.5-3000 | ||

Грузоподъемность клещевого захвата для лесоматериалов, кг | 3000 | |

Площадь поперечного сечения захвата | 0,8 | |

Угол наклона вилочных подхватов, не менее | вниз | 33° |

вверх | 60° | |

Габаритные размеры, мм, не более | длина | 1840 |

высота | 1785 | |

Масса захвата кг, не более | 850 | |

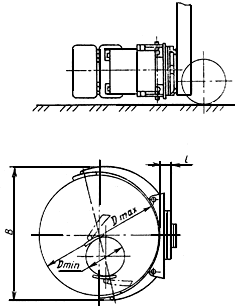

Тип 6, исполнение 6

Черт.15

Таблица 16

Наименование основного параметра и размера | Норма для типоразмера | |

6.6-800 | ||

Грузоподъемность зaxватa для металлических бочек, кг | 800 | |

Число захватываемых бочек | 2 | |

Диаметр захватываемых бочек | наименьший | 465 |

наибольший | 600 | |

Габаритные размеры захвата, мм, не более | длина | 200 |

высота | 740 | |

Мacca захвата, кг, не более | 75 | |

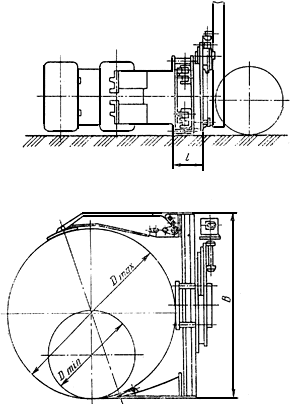

Тип 7, исполнение 1

Черт.16

Таблица 17

Наименование основного параметра и размера | Норма для типоразмера | ||||

7.1-630 | 7.1-1000 | 7.1-1250 | 7.1-2000 | ||

Грузоподъемность захвата-кантователя для круглых грузов гидромотором, кг | 630 | 1000 | 1250 | 2000 | |

Диаметр захватываемого груза, мм |

| 400 | 600 | 800 | |

| 950 | 1200 | 1400 | 1600 | |

Угол поворота зажатого груза, не менее, влево/вправо | 90° | ||||

Частота вращения, мин | 4-12 | ||||

Габаритные размеры, мм, не более | ширина | 1270 | 1400 | 1600 | 1710 |

толщина | 180 | 230 | 240 | 250 | |

Масса захвата-кантователя с гидромотором, кг, не более | 350 | 580 | 640 | 900 | |

Тип 7, исполнение 2

Черт.17

Таблица 18

Наименование основного параметра и размера | Норма для типоразмера | |||||

7.2-800 | 7.2-1250 | 7.2-1600 | 7.2-2500 | 7.2-3200 | ||

Грузоподъемность бокового смещающего захвата, кг | 800 | 1250 | 1600 | 2500 | 3200 | |

Расстояние между рабочими органами (для ящиков) А, мм | наименьшее, не более | 400 | 550 | 640 | 760 | 1100 |

наибольшее, не менее | 1350 | 1600 | 2000 | 2300 | 3200 | |

Расстояние от центра массы груза до передней стенки захвата | 400 | 500 | 600 | |||

Величина усилия сжатия груза, кг, не более, при давлении, МПа, (кгс/см | 10 (100) | 1550 | 2000 | 2500 | 3050 | 5000 |

14 (140) | 2210 | 2800 | 3500 | 4260 | 7000 | |

Габаритные размеры захвата, мм, не более | ширина | 960 | 1120 | 1150 | 1600 | 2000 |

толщина | 190 | 210 | 230 | 270 | 320 | |

Масса захвата без рабочих органов, кг, не более | 190 | 300 | 370 | 770 | 1170 | |

Примечание. Для других видов грузов (кип, бочек, пакетов и т.п.) расстояние между рабочими органами и величина их совместного перемещения должны устанавливаться в технических условиях на боковой смещающийся захват.

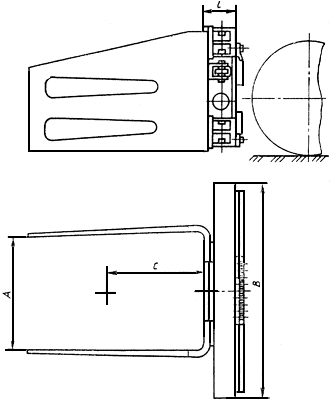

Тип 7, исполнение 3

Черт.18

Таблица 19

Наименование основного параметра и размера | Нормы для типоразмера | ||||

7.3-630 | 7.3-1250 | 7.3-2000 | |||

Грузоподъемность бокового поворотного захвата, кг | 630 | 1250 | 2000 | ||

Расстояние между рабочими органами | не менее | 400 | 640 | 760 | |

не более | 1350 | 2000 | 2300 | ||

Расстояние от центра тяжести передней стенки щита захвата, мм | 400 | 500 | |||

Угол поворота зажатого груза, не менее, влево/вправо | 90° | ||||

Частота вращения, мин | 4-12 | ||||

Габаритные размеры, мм, не более | толщина | 140 | 150 | 165 | |

ширина | 900 | 1000 | |||

Масса захвата, кг, не более | 240 | 350 | 450 | ||

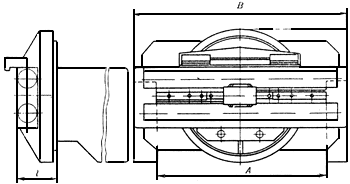

Тип 7, исполнение 4

Черт.19

Таблица 19а

Наименование основного параметра и размера | Нормы для типоразмера | |||||

7.4-630 | 7.4-1000 | 7.4-1250 | 7.4-2000 | |||

Грузоподъемность захвата-кантователя для круглых грузов с гидроцилиндром, кг | 630 | 1000 | 1250 | 2000 | ||

Диаметр захватываемого груза |

| 400 | 600 | 800 | ||

| 1000 | 1200 | 1400 | 1600 | ||

Угол поворота зажатого груза, не менее, влево/вправо | 90° | |||||

Частота вращения, мин | 4-12 | |||||

Габаритные размеры, мм, не более | ширина | 1330 | 1400 | 1600 | 1720 | |

толщина | 180 | 200 | 220 | 240 | ||

Масса захвата-кантователя с гидроцилиндром, кг, не более | 310 | 400 | 580 | 900 | ||

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Приспособления должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке. При изготовлении на экспорт - требованиями заказ-наряда внешнеторговой организации.

(Измененная редакция, Изм. N 2).

2.2. Приспособления должны изготовляться в климатическом исполнении для работы в районах с умеренным климатом на открытом воздухе (исполнения У, категории размещения 1 по ГОСТ 15151 при температуре ±40 °С).

2.3. По заказу потребителя допускается изготовлять приспособления исполнений ХЛ, ТВ, ТС и Т, категории размещения 1 по ГОСТ 15151.

2.3.1. Приспособления должны испытываться на устойчивость в тропическом климате в соответствии с ГОСТ 15151 в случае исполнений ТВ, ТС, Т.

2.4. Конструкция приспособлений должна обеспечивать надежную и безопасную установку и смену их на каретке грузоподъемника.

Приспособление должно выдерживать без повреждения швов сварных соединений и остаточных деформаций статическое нагружение с 25%-ной перегрузкой, а также работу с 10%-ной перегрузкой.

2.5. Трубопроводы и аппаратура в собранном виде должны быть герметичными при давлении, в 1,5 раза превышающем то, на которое отрегулирован предохранительный клапан. Испытание следует проводить на стенде, предварительно сняв предохранительный клапан. Рабочее давление гидрофицированных приспособлений должно устанавливаться из ряда: 10,0; 12,5; 14,0 и 16,0 МПа в зависимости от давления в гидросистеме погрузчика

2.3-2.5. (Измененная редакция, Изм. N 1).

2.6. Гидравлические цилиндры приспособлений должны соответствовать требованиям ГОСТ 16514.

Во время работы допускается образование масляной пленки и отдельных капель масла на всех штоках цилиндров.

2.7. Все необработанные, а также обработанные нерабочие поверхности должны быть загрунтованы и окрашены в соответствии с требованиями ГОСТ 9.032, класс VI.

Группа условий эксплуатации для наружных поверхностей - VI по ГОСТ 9.104.

Движущиеся и выступающие за габариты погрузчика части приспособлений, которые могут оказаться опасными при эксплуатации, должны иметь предупредительную окраску, выполненную в соответствии с требованиями рабочего чертежа приспособления по ГОСТ 12.4.026.

(Измененная редакция, Изм. N 1).

2.8. Установленный ресурс грузозахватных приспособлений до капитального ремонта должен быть не менее 6000 моточасов.

Установленная безотказная наработка должна быть не менее 400 моточасов. Средняя наработка на отказ должна быть не менее 1000 моточасов.

Примечание. Показатели надежности измеряют продолжительностью работы погрузчика, на котором установлены приспособления.

(Измененная редакция, Изм. N 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Места приспособлений, которые могут оказаться опасными при эксплуатации, должны иметь предупредительную окраску по ГОСТ 12.4.026.

3.2. Шум на рабочем месте водителя при работе грузозахватных приспособлений на погрузчике не должен превышать предельно допускаемых значений по ГОСТ 12.1.003.

3.3. Гидравлическая система грузозахватных приспособлений и места подсоединения ее к погрузчику должны отвечать требованиям безопасности по ГОСТ 12.2.040.

3.4. На грузозахватном приспособлении должна быть установлена табличка с диаграммой грузоподъемности.

(Введен дополнительно, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект приспособления в сборе входят:

запасные части по ГОСТ 2.601;

эксплуатационная документация по ГОСТ 2.601.

4.2. По требованию потребителя боковые захваты типов 3 и 7 должны быть укомплектованы быстросменными рабочими органами для наиболее массовых грузов - кип, рулонов, бумаги, бочек и ящиков.

(Введен дополнительно, Изм. N 1).

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия требованиям настоящего стандарта приспособления должны подвергаться приемочному контролю и периодическим испытаниям.

5.2. При приемочном контроле следует проверять каждое грузозахватное приспособление на соответствие требованиям пп.2.1, 2.4, 2.7.

(Измененная редакция, Изм. N 1).

5.3. Периодические испытания проводят на одном грузозахватном приспособлении каждой модели от первой партии не реже одного раза в два года по программе, указанной в табл.20.

Таблица 20

Наименование испытаний и проверок | Пункты требований по настоящему стандарту | Методы испытаний |

1. Осмотр грузозахватного приспособления | 1.1, 2.1, 2.2, 2.4, 2.7 | 6.2.1 |

2. Проверка качества сборки и регулировки | 2.7 | 6.2.2 |

3. Проверка на функционирование без груза | 3.1, 3.2 | 6.2.3 |

4. Определение основных параметров | 1.2 | 6.2.4 |

5. Проведение грузовых испытаний с перегрузкой | 2.5; 2.6 | 6.1.2-6.1.4, 6.2.8 |

6. Испытание на надежность удерживания груза | 2.5, 2.6 | 6.2.9 |

7. Грузовые испытания в объеме 1000 условных циклов | 2.6, 3.2 | 6.1.1, 6.1.2; 6.2.5-6.2.7 |

8. Осмотр и проверка регулировок по окончании испытаний | 2.1, 2.4 | 6.2.6 |

9. Составление отчета | 2.1 | 6.2.10 |

5.4. Отбор приспособлений для проведения периодических испытаний должен производиться из готовой продукции, прошедшей приемочный контроль.

5.5. Места клеймения должны быть установлены технической документацией на изготовление приспособлений.

5.6. Приспособления, не имеющие гидропривода, при периодических испытаниях подвергают только проверке на прочность.

5.7. Испытания изделий на устойчивость в тропическом климате проводятся разработчиком в соответствии с ГОСТ 15151.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Условия испытаний и подготовка к ним

6.1.1. Испытания и проверки следует проводить в соответствии с программами, указанными в пп.5.2-5.6.

Испытание гидравлических цилиндров должно проводиться в соответствии с ГОСТ 18464.

6.1.2. Испытания грузозахватных приспособлений и элементов гидравлической системы следует проводить на специальном стенде, имитирующем работу грузоподъемного механизма погрузчика.

Метеорологические условия - по п.2.2.

(Измененная редакция, Изм. N 1).

6.1.3. Испытания грузозахватного приспособления следует проводить на рабочей жидкости, отвечающей требованиям стандарта и техническим условиям и имеющей вязкость 17-33 сСт.

6.1.4. Погрешности измерений основных параметров не должны превышать следующих норм:

±5 мм - для линейных размеров;

±2 мм - для линейных перемещений механизмов;

±30' - для угловых перемещений механизмов;

±1,5% - для давления рабочей жидкости;

±1 °С - для температур;

±1% - для массы испытательного груза.

6.2. Проведение испытаний

6.2.1. Осмотр грузозахватного приспособления следует проводить без снятия или разборки агрегатов.

При визуальной проверке следует определять:

наличие видимых повреждений или некачественно выполненных деталей, покрытий, окраски;

наличие неокрашенных или покрытых коррозией мест, некачественных сварочных швов, повреждений уплотнений, арматуры;

отсутствие протекания масла из гидросистемы;

наличие знаков приемки службой технического контроля на агрегатах и грузозахватном приспособлении в целом;

правильность маркировки, данных инструкционных табличек;

соответствие рабочих операций грузозахватного приспособления направлению перемещения рычагов управления гидрораспределителя и погрузчика.

6.2.2. Проверка качества сборки и регулировок

Проверку состояния резьбовых соединений, наличия стопорных шайб, правильности шплинтовки следует проводить выборочно.

Проверку затяжки резьбовых соединений, кроме мест с оговоренными моментами затяжки, следует проводить универсальным инструментом.

Проверку креплений с нормированными моментами затяжки следует проводить динамометрическими ключами.

Проверку заправки механизмов смазочными материалами и рабочими жидкостями следует проводить в соответствии с конструкторской документацией. При этом сочленения, имеющие прессмасленки, должны заправляться с помощью шприца до выхода смазки из зазоров сопряженных деталей.

Проверку регулировок следует проводить в соответствии с методикой, указанной в конструкторской документации.

6.2.3. При проверке грузозахватного приспособления на функционирование следует опробовать работу без нагрузки механизмов перемещения приспособления из одного крайнего положения в другое с одной или двумя остановками в период перемещения и без остановок. Следует проверять свободное перемещение подвижных сопряжений механизмов во всех возможных положениях.

(Измененная редакция, Изм. N 1)

6.2.4. Определение основных параметров и размеров

Линейные размеры грузозахватных приспособлений, угловые и линейные перемещения их механизмов следует проверять универсальным инструментом (рулетка измерительная, линейка, квадрант-угломер) замером габаритов или перемещением из одного крайнего положения в другое.

6.2.5. Грузовые испытания заключаются в продолжительной работе по условному циклу с номинальным грузом, имитирующему полностью или частично элементы фактического рабочего цикла в условиях эксплуатации.

Состав условного цикла устанавливается предприятием-изготовителем.

6.2.6. Для определения возможных деформаций, при грузовых испытаниях должна производиться керновка элементов приспособлений и регистрация размеров по кернам. После испытания производят повторные замеры по тем же точкам.

Схемы керновки составляются предприятием-изготовителем.

Допускаются другие методы определения деформаций.

6.2.7. Характеристики и нормы шума на рабочем месте водителя при работе с приспособлениями должны отвечать требованиям ГОСТ 12.1.003.

Измерения шумовых характеристик на всех режимах работы грузозахватных приспособлений должны производиться при функционировании с грузом и без груза. Частота вращения коленчатого вала не должна превышать максимальную, указанную в технической характеристике двигателя.

6.2.8. Перед началом грузовых испытаний грузозахватное приспособление должно быть проверено:

статическим нагружением с 25%-ной перегрузкой в течение 10 мин, кроме сталкивателя типа 2 исполнения 1;

в работе с 10%-ной перегрузкой - выполнением 10 условных циклов с грузом (см. п.6.2.5).

(Измененная редакция, Изм. N 1).

6.2.9. Испытания на надежность удержания проводят с макетом или грузом, для которого данный захват предназначен, на специальном стенде, имитирующем работу грузоподъемного механизма погрузчика, или непосредственно на погрузчике.

Испытания проводят с грузом, масса которого должна превышать номинальную грузоподъемность захвата на 25%. Центр массы груза должен соответствовать указанному в характеристике данного грузозахватного приспособления.

Груз должен удерживаться грузозахватным приспособлением в статическом состоянии не менее 10 мин.

6.2.10. (Исключен, Изм. N 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На каждое приспособление крепится табличка по ГОСТ 12969 и ГОСТ 12971, содержащая:

товарный знак предприятия-изготовителя;

условное обозначение грузозахватного приспособления;

грузоподъемность, кг;

год выпуска;

порядковый номер по системе нумерации предприятия-изготовителя;

обозначение настоящего стандарта.

Грузозахватные приспособления, которым присвоен Государственный знак качества, должны иметь изображение знака (кроме экспорта).

7.2. Консервация неокрашенных поверхностей грузозахватных приспособлений и запасных частей - по ГОСТ 9.014.

Срок консервации грузозахватных приспособлений - 6 мес (для экспорта - 2 года), запасных частей - 1 год (для экспорта - 5 лет).

7.1, 7.2. (Измененная редакция, Изм. N 2).

7.3. Грузозахватные приспособления, предназначенные для экспорта, должны быть упакованы в деревянные ящики по ГОСТ 24634 или в решетчатую тару.

7.4. Условия транспортирования грузозахватных приспособления и запасных частей - по ГОСТ 15150:

для макроклиматических районов на суше - по условиям хранения 8;

для всех макроклиматических районов на суше, для макроклиматического района с тропическим климатом и при морских перевозках - по условиям хранения 9;

при морских перевозках в трюмах - по условиям хранения 3.

7.5. Условия хранения грузозахватных приспособлений - 9, запчастей - 3 по ГОСТ 15150.

7.4, 7.5. (Измененная редакция, Изм. N 2).

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Предприятие-изготовитель должен гарантировать соответствие грузозахватных приспособлений требованиям настоящего стандарта при соблюдении условий хранения, транспортирования, монтажа и эксплуатации.

8.2. Гарантийный срок эксплуатации - 12 мес со дня ввода в эксплуатацию.

Гарантийный срок эксплуатации грузозахватных приспособлений, изготовленных для экспорта, - 12 мес со дня их ввода в эксплуатацию, но не более 24 мес со дня проследования их через Государственную границу России.

Текст документа сверен по:

М.: Издательство стандартов, 1992