ГОС У ДАРСТВЕННЫЕ СТАНДАРТЫ

СВАРКА, ПАЙКА

И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ

Часть 7

МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДНЫХ ПОКРЫТИЙ

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва — 1994

УДК

ОТ ИЗДАТЕЛЬСТВА

Сборник «Сварка, пайка и термическая резка металлов. Часть 7. Материалы для электродных покрытий» содержит стандарты, утвержденные до 1 января 1994 г. В стандарты внесены все изменения, принятые до указанного срока. Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно информационном указателе «Государственные стандарты»

2103000000—030

Без объявл.

085(02)—9Г

ISBN 5—7050—0361—7

© Издательство стандартов, 1994

Группа A3£"

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГЛИНОЗЕМ

ГОСТ Р

50151—92

Технические условия

Alumina. Specifications

ОКП 17 1123

Дата введения 01.07.93

Настоящий стандарт распространяется на глинозем, представляющий собой кристаллический гигроскопичный порошок, состоящий из различных модификаций оксида алюминия и предназначенный для производства алюминия, электрокорунда, электроизоляционных и электрокерамических изделий, специальных видов-керамики, огнеупоров, материалов электронной промышленности и катализаторов. Глинозем нетоксичен пожаро- и взрывобезопасен.

1. МАРКИ

Издание официальное

Перепечатка воспрещена:

В зависимости от физико-химического состава выпускают марки глинозема, указанные в табл. 1.

Таблица 1

Марка | Ксп ОКП | Область преимущественного применения |

Г-00 | 17 1123 0003 | Производство высших марок (А-85, А-8; А-5Е) первичного алюминия электролитическим методом, специальных видов керамики, огнеупоров и материалов электронной промышленности |

Продолжение табл. 1

.Марка | Кол окп | Область преимущественного применения |

Г-0 | 17 1123 0004 | Производство высших марок (А-7, А-6) первичного алюминия электролитическим методом, специальных видов керамики, огнеупоров и материалов электронной промышленности |

Г-1 | 17 1*123 0005 | Производство средних марок (А-5) первичного алюминия электролитическим методом |

Г-2 | 27 1123 0006 | Производство низких марок (А-0) первичного алюминия электролитическим методом |

ГЭБ | 17 1123 0021 | Производство белого электрокорунда Специальные виды керамики, изделий микроэлектроники и низкощелочного электрокорунда |

ГН | 17 1123 0022 | |

ГНК | 17 1123 0023 | Производство электроизоляционных изделий, огнеупоров |

ГК | 17 1123 0024 | Производство электрокерамических изделий, специальных видов керамики и материалов электронной промышленности, огнеупоров |

ГСК | 17 1423 0025 | Катализаторы при производстве синтетического каучука |

Примечание: В обозначении марок буквы означают: Г — глинозем;

ЭБ — электрокорунд белый;

Н — низкощелочной;

К — керамический;

СК — синтетического каучука.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.1. Глинозем выпускают в соответствии с требованиями настоящего стандарта.

2.1.2. По физико-химическим показателям глинозем должен соответствовать нормам, указанным в табл. 2.

2.1.3. Массовую долю оксида алюминия определяют как разность 100 % и суммы массовых долей, указанных в табл. 2, при-_месей, оксида фосфора, потерь массы при прокаливании.

Таблица Z

Марка | Массовая доля примесеД. %. не более | Потери .массы при поокалм* вании. %. не более | Содержание a-AhOj. % | ||||

SiOi | FejO, | TiO»+ v?o<+ СггОл+ МпО | ZnO | Сумма NaxO+КЮ в пересчете на | |||

Г-00 | 0,02 | 0.03 | 0,01 | 0,01 | 0.4 | 0,6 | |

Г-0 | 0,03 | 0,05 | 0,02 | 0.02 | 0.5 | од | — |

Г-1 | 0.05 | 0,04 | 0.03 | 0.03 | 0,4 | 0,7 | —. |

Г-2 | 0,08 | 0,02 | — | 0.02 | 0,4 | 0,8 | — |

ГЭБ | 0,08 | 0,02 | — | — | 0,3 | ои | Не менее 70 |

ГН | ОДО | 0,03 | — | — | ОД | 0,2 | Не менее 95 |

ГНК | ОДО | 0,04 | — | — | 0,2 | 0,2 | Не менее 90 |

гк | 0.12 | 0,06 | — | — | 0,3 | 0.2 | 85—95 Не более |

ГСК | — | 0,04 | — | 0,5 | 1.5 1 | 30 |

Примечания:

1. Содержание альфа-оксида алюминия и угол естественного откоса для: глинозема всех марок, предназначенных для производства алюминия, устанавливают по согласованию изготовителя и потребителя.

2. В глиноземе марки ГК для производства электроизоляционных изделий и огнеупоров потеря массы при прокаливании должна быть не более 0,15 % при массовой доле суммы оксида натрия (I) и оксида калия (I) в пересчете на оксид натрия (I) до 0,4 %.

3. В глиноземе марки Г-2, выпускаемом во время пусковых периодов, допускается потеря массы при прокаливании не более 0,9 %, оксида кремния (IV) не более 0,2 %, оксида железа (III) не более 0,08 %, сумма оксида натрия (I) и оксида калия (I) в пересчете на оксид натрия (I) не более 0,6 %. Массовая доля оксида цинка (II) и суммы малых примесей в указанный период не нормируется.

4. В глиноземе марок Г-1 и Г-2, выпускаемом из бокситового сырья, допускается массовая доля оксида железа (III) не более 0,05%, сумма оксида-натрия (I) и оксида калия (I) в пересчете на оксид натрия (I)—0,5%.

2.1.4. В глиноземе марок Г-00, Г-0, Г-1, Г-2 для производства алюминия массовая доля оксида фосфора (V) должна быть не более 0,002 %.

2.1.5. В глиноземе марки Г-00 для производства специальных видов керамики и огнеупоров, и в глиноземе марки ГК разность верхнего и нижнего пределов содержания альфа-оксида алюминия устанавливается не более 5% в диапазоне 30—40% для глинозема марки Г-00 и указанной в табл. 2 для глинозема марки ГК. При этом пределы альфа-оксида алюминия в указанном диа* пазоне устанавливаются по согласованию изготовителя и потребителя.

2.1.6. В глиноземе марки ГК для производства электроизоляционных и огнеупорных изделий монозерен до 10 мкм, слагающих агрегаты, должно быть не менее 80%.

В глиноземе марки ГК для специальных видов радиокерамики монозерен до 5 мкм, слагающих агрегаты, должно быть не менее 85% при содержании альфа-оксида алюминия в пределах 85— -90 %.

2.1.7. В глиноземе марки ГНК для электроизоляционных иэлек-трокерамических изделий, специальных видов керамики и огнеупоров монозерен до 5 мкм, слагающих агрегаты, должно быть не менее 80 %.

В глиноземе марки ГН содержание монозерен до 5 мкм, слагающих агрегаты, должно быть не менее 90 %.

2.1.8. В глиноземе марки ГК для электронной и электротехнической промышленности массовая доля суммы отмываемых оксидов натрия (I) и калия (I) в пересчете на оксид натрия (I) должна быть не более 0,1 %.

2.1.9. Удельная поверхность глинозема марки ГСК должна быть в пределах 50—90 м2/г. Массовая доля фракции менее 20мкм должна быть не более 20 %.

2.1.10. В глиноземе марки ГНК для огнеупорной промышленности массовая доля оксида магния (II) не должна превышать 0,4%.

2.1.11. В глиноземе марки Г-2 массовая доля суммы примесей оксида титана (IV) и оксида ванадия (V) должна быть не более 0,03%.

2.1.12. В глиноземе марки ГЭБ, ГН, ГНК, ГК массовая доля влаги должна быть не более 1,0 %.

Расчетную влажность для определения массы партии глинозема марок Г-00, Г-0, Г-1, Г-2 и ГСК принимают равной 0,5%.

2.1.13. В глиноземе всех марок не допускается наличие видимых невооруженным глазом посторонних включений, технологически не связанных с производством.

2.2. Маркировка

2.2.1. Транспортная маркировка — по ГОСТ 14192.

На упаковочных средствах должен быть нанесен штамп или закреплена этикетка (ярлык) с указанием:

1) завода-изготовителя или его товарного знака;

2) номера партии;

3) марки глинозема;

4) обозначения настоящего стандарта;

5) манипуляционного знака «Беречь от влаги», который наносится на мешки.

2.3. Упаковка

2.3.1. Глинозем упаковывают в пяти-шестислойные бумажные :мешки ИМ или БМП по ГОСТ 2226, или специализированные контейнеры типа СК-1—3,4, или мягкие специализированные контейнеры типа МКО или МКР» изготовленные по нормативно-технической документации.

Допускается упаковывать глинозем марок ГК и ГН в пятишестислойные бумажные мешки марки БМ и НМ.

Масса глинозема в мешке должна быть не более 50 кг.

2.3.2. Глинозем, поставляемый в районы Крайнего Севера и труднодоступные районы, упаковывают в соответствии с п. 2.3.1.

При упаковывании в мягкие специализированные контейнеры применяют контейнеры типа МКР.

При упаковывании в мешки допускается бумажные мешки вкладывать в использованные льно-джуто-кенафные мешки по прочностным характеристикам не ниже требований, изложенных в ГОСТ 18225.

Примечание. Вид упаковки — по согласованию между изготовителем н потребителем.

сида железа (III), оксида магния (II), суммы оксидов натрия (I) и калия (I) потери массы при прокаливании,содержание альфа-оксида алюминия, содержание и крупность монозерен, удельная поверхность, фракционный состав, наличие посторонних включений, массовая доля влаги, угол естественного откоса.

Контроль глинозема по остальным показателям качества из-регламентируемых для данной марки проводят периодически. Периодичность контроля устанавливают по согласованию между изготовителем и потребителем.

3.3. Объем выборки — по ГОСТ Р 50153.

3.4. При несоответствии результатов испытаний глинозема требованиям настоящего стандарта хотя бы по одному из обязательных показателей проводят повторное испытание по этому показателю на вновь отобранной пробе от партии, упакованной в мешки или контейнеры. От партии, отправляемой насыпью, повторные испытания проводят из сокращенной пробы.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЯ

4.1. Отбор и подготовка проб—по ГОСТ Р 50153 и ГОСТ Р 50158.

Срок хранения арбитражной пробы — 2 мес.

4.2. Определение массовой доли примесей в глиноземе — по ГОСТ Р 50152, ГОСТ 13583.5, ГОСТ 23201.0—ГОСТ 23201.2, ГОСТ 25542.0. ГОСТ 25542.6, ГОСТ 13583.9, ГОСТ 13583.11.

При разногласиях в оценке качества, массовую долю примесей определяют по ГОСТ Р 50152, ГОСТ 13583.5, ГОСТ 13583.9 — ГОСТ 13583.11, ГОСТ 25542.0, ГОСТ 25542.6.

При массовых долях примесей TiO2, V2O5, Сг2О3 и МпО менее нижнего предела, достигаемого при использовании стандартизированных методов анализа, в документ о качестве включают запись: «менее» с указанием нижнего предела, установленного в ГОСТ

23201.2.

4.3. Определение потери массы при прокаливании — по ГОСТ 27800, содержание альфа-оксида алюминия — по ГОСТ 25733 или по ГОСТ Р 50152. В случае возникновения разногласий в оценке качества содержание альфа-оксида алюминия определяют по ГОСТ Р 50152.

4.4. Определение массовой доли влаги — по ГОСТ 27799.

4.5. Определение размера и содержание монозерен — по ГОСТ 25734.

I2X

4.6. Определение угла естественного откоса — по ГОСТ Р 50137, удельной поверхности — по ГОСТ 23401. Допускается определение удельной поверхности глинозема по другой методике, .•не уступающей по метрологическим характеристикам стандартизованной. В случае возникновения разногласий в оценке качества глинозема определяют по ГОСТ 23401.

4.7. Определение фракционного состава

Метод основан на измерении поглощения светового потока частицами глинозема, осаждающимися с различной скоростью из водной суспензии, и применим для любых фракций глинозема крупностью от 63 до 0 мкм, при определении суммарного показателя— для фракции от 10 до 0 мкм.

4.7.1. Аппаратура, реактивы и материалы

Фотоэлектроколориметр ТУ 3.3.1766—82, ТУ 3.3.1860—85, ТУ 3.3.2164—89 двухлучевой со светофильтром № 3 (Х=400 мм). Допускается применять другие приборы с аналогичными метрологическими характеристиками.

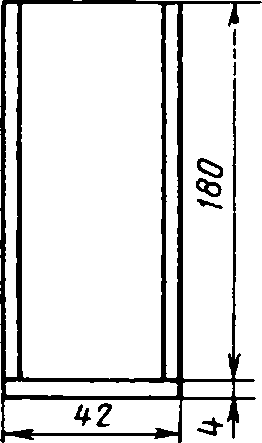

Кювета из органического или силикатного стекла вместимостью около 200 см3 и меткой на уровне 100 мм от поверхности зеркала суспензий до горизонтальной оси светового пучка (черт. 1а).

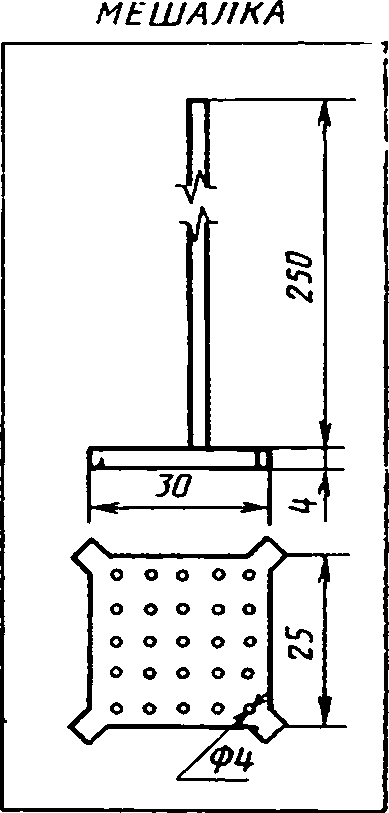

Мешалка перфорированная из алюминия, органического или силикатного стекла (черт. 16).

KKJ8ETA

<3*

<»•

d

Черт. 1

Весы лабораторные общего назначения по ГОСТ 24104, 2-го класса с пределом взвешивания 500г или другие, обеспечивающие аналогичные технические и метрологические характеристики.

Сито с сеткой № 0063 по ГОСТ 6613.

Термометр ртутный стеклянный лабораторный с ценой деления 0,3 °C по ГОСТ 13646 или другой аналогичного класса точности, обеспечивающий измерение температуры в интервале 0—100 °C.

Секундомер по ТУ 25—1819—0021, ТУ 25—1894—003 или

другой аналогичного класса точности.

Натрий пирофосфорнокислый по ГОСТ 342 или натрий фосфорнокислый трехзамещенный по ГОСТ 9337.

Вода дистиллированная

4.7.2. Подготовка к испытанию

4.7.2.1. Приготовление пробы

От пробы глинозема, подготовленной по ГОСТ Р 50158 методом квартования, выделяют пробу массой 20 г. Просеивают через сито с сеткой № 0063 вручную до постоянной массы остатка на сите. Потери массы глинозема во время рассева не должны превышать 2% массы навеоки. Остаток на сите взвешивают и определяют массовую долю фракции плюс 63 мкм, выраженную в процентах. Фракцию минус 63 мкм усредняют методом наката. Для этого пробу помещают на лист чистой гладкой бумаги размером 10X10 см. Один край листа плавно поднимают вертикально до тех пор, пока материал, перемещаясь, не достигнет противоположного края бумаги. Точно так же производят перемещение материала в противоположном направлении, затем в двух других, перпендикулярных первым направлениям. Операцию перемещения материала повторяют не менее восьми раз. Из разных мест по длине образовавшегося валика отбирают три навески глинозема массой 0,08—0,12 г каждая.

Уменьшение массы пробы за счет отбора излишков материала не допускается.

4.7.2.2. Приготовление дисперсионной среды

Дисперсионную среду готовят растворением 1,9 г натрия пирофосфорнокислого или фосфорнокислого трехзамещенного в 1 дм31 дистиллированной воды.

4.7.2.3. Определение плотности глинозема

Плотность глинозема определяют по ГОСТ 2211 или по графику зависимости плотности глинозема от содержания в нем альфа-оксида алюминия (черт. 2).

4.7.2.4. Расчет времени осаждения частиц гли* позема

Время осаждения частиц глинозема (т) в секундах в выбранном интервале крупности вычисляют по формуле Стокса

g(Pr-p*W;

где h — глубина осаждения, равная 0,1 м;

р. — вязкость дисперсионной среды, Па-с;

g — ускорение силы тяжести, равное 9,81 м/с2;

рг —плотность глинозема, кг/м3;

рж — плотность дисперсионной среды, кг/м3;

di — диаметр частиц нижнего предела фракции, мкм.

Например, для фракции 63—20 мкм d/ —20 мкм.

д,кг!м3

4000

3000

3800

3600

3400

3200

1 _______________1 | |||||||||

г | |||||||||

Z | - | Г--------------1 1 |

Черт. 2

За плотность и вязкость дисперсионной среды принимают справочные данные по плотности и вязкости воды при температуре суспензии, измеренной перед началом анализа.

4.7.2.5. Фотоэлектроколориметр подготавливают к работе в соответствии с инструкцией по обслуживанию прибора.

4.7.3. Проведение испытания

4.7.3.1. Кювету заполняют дисперсионной средой до метки, соответствующей высоте 100 мм от зеркала жидкости до горизонтальной оси светового пуска и устанавливают в правую часть кюветного отделения, предварительно удалив кюветодержатель. Значение светопропускания измеряют по шкале левого барабана.

Левую часть кюветного отделения прикрывают черной бумагой и измеряют светопропускание дисперсионной среды (Л). В кювету вносят навеску глинозема, отобранную по п. 4.7.2.1, и перемешивают в течение 1—2 мин с вертикальными перемещениями мешалки. Не вынимая мешалку из жидкости, определяют ориентировочно значение светопропускания (Ло). Затем повторно перемешивают суспензию, быстро вынимают мешалку, включают секундомер и в течение не более 5—6 с проводят точное измерение величины Ло, соответствующей моменту начала оседания частиц.

Последующие измерения значений светопропускания (Ль 2...), производят через рассчитанные по п. 3.7.2.4 промежутки времени, измеряемые секундомером.

4.7.3.2. Измерение проводят для трех навесок одной и той же пробы, выделенных по п. 3.1 (три параллельных определения).

4.7.4. Обработка результатов

4.7.4.1. Массовую долю частиц глинозема отдельной фракции, адсорбирующих световой поток в выбранном интервале крупности (А), в процентах, вычисляют по формуле

v v;-{ioo-C)

А— --- ,

S Г,-

где Vi — относительный объем частиц глинозема определенной фракции, мкм3;

С —массовая доля остатка на сите № 0063, %;

г,

ХУ,-— сумма относительных объемов частиц фракций глино-£ — 1

зема для диапазона 63—0 мкм, мкм3.

4.7.4.2. Относительный объем частиц глинозема определенной фракции (У,), мкм3, вычисляют по формуле

Vi= di-J 'di (lg4.—lg/h-,),

где — диаметр частиц верхнего предела фракции, мкм; di — диаметр частиц нижнего предела фракции, мкм;

At и Д,-] — светопропускание суспензии с частицами диаметром соответственно dt и di-x,’

4.7.4.3. За результат измерений принимают среднее арифметическое трех параллельных определений, расхождение между которыми не должно превышать 10% отн. Если расхождение превышает приведенное значение, определение повторяют.

Результат вычисляют до четырех значащих цифр и округляют до трех значащих цифр по СТ СЭВ 543.

4J7.4.4. Результаты измерений оформляют запиоью в журнале по форме, приведенной в приложении 1.

Пример вычисления результатов испытания приведен в приложении 2.

5. ТРАНСПОРТИРОВАНИЕ |М ХРАНЕНИЕ

5.1. Глинозем транспортируют насыпью или в упакованном виде всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Глинозем транспортируют насыпью по железной дороге в хоппер-цементовозах и спеццистернах.

5.3. Упакованный глинозем транспортируют железнодорожным транспортом в соответствии с техническими условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения СССР и ГОСТ 22235.

Глинозем в специализированных контейнерах транспортируют в открытых транспортных средствах.

Глинозем, упакованный в мягкие специализированные контейнеры, транспортируют повагонными отправками на открытом подвижном составе.

5 4. Глинозем, упакованный в мешки, транспортируют железнодорожным транспортом в универсальных контейнерах иликрытых транспортных средствах.

5.5. Упакованный глинозем хранят в закрытых складских помещениях раздельно по маркам.

5.6. Транспортирование и хранение глинозема, отправляемого в районы Крайнего Севера и труднодоступные районы —в соответствии с пп. 5.1—5.5.

ПРИЛОЖЕНИЕ 1 Рекомендуемое

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ

1. Наименование глинозема

2. Плотность глинозема

3. Температура суспензии

4. Плотность дисперсионной среды

Номер навески

о —

«I

Измеряемый

интервал крупности.

мкм

«5

8 о

Ai. %

Ig--!.-

а 7 о •»

х I--G&C

1

Z

X

Z

и •в

а*

X X я Я X !>

А _

Ь «• О — о с I! ь_ й

с =

к

Я

о с ГО

к X

о Ef

ПРИЛОЖЕНИЕ Z Рекомендуемое

ПРИМЕРЫ ВЫЧИСЛЕНИЯ РЕЗУЛЬТАТОВ АНАЛИЗА

1. Определение массовых долей фракции

Например, необходимо рассчитать массовые доли фракций глинозема (63— —20) мкм, (20—10) мкм и (10—0) мкм. Для этого находят логарифмы измеренных значений светопропускания для каждой из трех выбранных фракций.

Допустим, что светопропускание будет соответствовать следующим значениям:

для фракции 63—0 мкм А0=36;

> > 20—О > Aj=6fr,

» » 10—О > А2=64;

> » О > А =72.

Логарифмы этих величин соответственно 1,556; 1,778; 1,805; 1,858.

Рассчитывают разность логарифмов светопропускания для диаметров частиц верхнего и нижнего пределов фракции в выбранном интервале крупности. В данном случае это:

для фракции 63—420 мкм lgAT—lgAo= 1,778— 1Ч556=0,222; » > 201—10 мкм \qA2—lgA[= 1,806—4,778=0,007;

» » 10—0 мкм IgA—lgA2= 1,858—11,806=0,053

Рассчитывают средний диаметр (dcp) для каждой из выбранных фракций:

63+20 t е

для фракции 63—20 мкм dtp= —% =41,5 мкм

10+0

> » 10—0 мкм </ср= —о =5 мкм и тп-

Умножив значение dcp на соответствующую разность логарифмов, находят относительную массу каждой фракции

Ум-го = 41,5X0 222 = 9,21; V20-u> = 15X0.027 = 0,4; У1О_&=0.53Х5=0.26.

Значение относительных масс суммируют и определяют массовую долк> каждой фракции с учетом массовой доли отсева (С).

При С=5% массовая доля в процентах для фракции 63—20 мкм составит 9,21(100-5) 9,21X95 оо „

л- 0,1+0,26+9,21 ~ 9,87 _88’7 '

Для других фракций производят аналогичный расчет.

2. Определение массовой доли одной фракции

При определении массовой доли одной фракции обязательным является определение светопреломления для глинозема крупностью от 63 мкм до верхнего предела у крупности выбранной фракции. Например, при определении массовой доли фракции 20—0 мкм необходимо измерить значения светопропускания для. 63—0 мкм—Ао, 23—0 мкм—А[ и 0 мкм—А.

Дальнейший расчет производят так, как указано в п. 1.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК 99 «Алюминийэ

РАЗРАБОТЧИКИ:

Е. М. Петрова; Т. Б. Веприкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 12.08.92 № 943

3. Периодичность проверки — 5 лет

4. ВЗАМЕН ГОСТ 6912—87, кроме приложений 1 и 2

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта.

Обозначение НТД. на который дана ссылка

Номер пункта

ГОСТ 342—77

4.7.1

ГОСТ 25542.1—82

4.2

ГОСТ 221'1—65

4.7.2.3

ГОСТ 25542.2 82

4.2

ГОСТ 2226—88

2.3.1

ГОСТ 25542.3—82

4.2

ГОСТ 6613—86

4.7'1

ГОСТ 25642.4—83

4.2

ГОСТ 9337—79

4.7.1

ГОСТ 25542.5—83

4.2

ГОСТ 13583.5—81

4.2

ГОСТ 25542.6—83

4.2

ГОСТ 13583.9—75

4.2

ГОСТ 25733-83

4.2

ГОСТ 13583.10—81

4.2

ГОСТ 25734—83

4.5

ГОСТ 13583. И— 81

4.2

ГОСТ 27799—88

4.4

ГОСТ 13646—68

4.7.1

ГОСТ 27800—88

4.3

ГОСТ 14192—77

2.2.1

ГОСТ Р 50137—92

4.6

ГОСТ 18225—72

2.3.2

ГОСТ Р 50152—92

4.2; 4.3

ГОСТ 22:235—76

5.3

ГОСТ Р 50153-92

3.3; 4.1

ГОСТ 23221.0—78

4.2

ГОСТ Р 59158—92

4.1;

ГОСТ 23201.1—78

4.2

4.7.2.1

ГОСТ 23201.2—78

4.2

ТУ 3.3.1766—82,

ГОСТ 23401—90

4.6

ТУ 3.3.1850—85,

ГОСТ 24104—88

4.7.1

ТУ 3.3.2164-89

4.7.1

ГОСТ 25542.0—82

4.2

ТУ 25—1319—0021—90.

ТУ 25 — 1894—003—90

4.7.1

6. ПЕРЕИЗДАНИЕ

СОДЕРЖАНИЕ

ГОСТ 1415—78

(СТ СЭВ 2629—80) ГОСТ Р 50422—92 (ИСО 5445-80) ГОСТ 4415—75

ГОСТ 4416—73

ГОСТ 4417—75

ГОСТ 4418—75

ГОСТ 4421—73

ГОСТ 4422—73 ГОСТ 4755—91 (ИСО 5446—80)

ГОСТ 4756—91 (ИСО 5447—80)

ГОСТ 4757—91 (ИСО 5448—81) ГОСТ 4759—91 (ИСО 5452—80)

ГОСТ 4761—91 (ИСО 5454—80) ГОСТ 4762—71 (СТ СЭВ 496-87) ГОСТ Р 50152—92

ГОСТ Р 50151—92

ГОСТ 5905—79 (СТ СЭВ 3289—81) ГОСТ 7699—78 ГОСТ 9722—79 ГОСТ 9849—86 ГОСТ 14327—82

Ферросилиций. Технические условия

Ферросилиций. Технические требования и условия поставки .........

Мел для электродных покрытий. Технические условия ..........

Мрамор для сварочных материалов. Технические условия ..........

Песок кварцевый для сварочных материалов Концентрат марганцеворудный для покрытия электродов. Технические условия . . . .

Концентрат плавиковошпатовый для сварочных материалов. Технические условия

Шпат полевой для электродных покрытий Ферромарганец. Технические требования и условия поставки .........

Ферросиликомарганец. Технические требования и условия поставки .......

Феррохром. Технические требования и условия поставки ..........

Ферромолибден. Технические требования и условия поставки .........

Ферротитан. Технические требования и условия поставки ..........

Силикокальцнн. Технические условия

12

23

26

34

36

40

46

51

61

69

88

97

107

Глинозем. Рентгенодифракционный метод определения альфа-оксида алюминия

Глинозем. Технические условия . . .

Хром металлический. Технические требования . 132

Крахмал картофельный. Технические условия . 138

Порошок никелевый. Технические условия .

Порошок железный. Технические условия .

Слюда мусковит молотая электродная. Технические условия

СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ

Часть 7

Редактор Л Г. Говердовская Оформление художника В- Г. Лапшина Технический редактор Н. С. Гришанова Корректор В. И. Кануркина

Сдано в няб. 25.02.94. Подп. в лея. 14.04.94. Формат бОхЭО'/к. Бумага типографская. Гарнитура литературная. Печать высокая. Усл. п. л. 11.25. Усл. кр.-отт. 11.38. Уч.-изд. л. 10.75.

Тираж 758 экз. Зак. 486. Изд. № 1300/2 С 1222

Ордена «Знак Почета» Издательство стандартов, 107076. Москва, Колодезный пер., 14.

Калужская типография стандартов, ул. Московская. 256.