ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70545— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОКС КАМЕННОУГОЛЬНЫЙ

Метод определения реакционной способности

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Восточный научно-исследовательский углехимический институт» (АО «ВУХИН»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 «Кокс и продукты коксохимии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2022 г. № 1491-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Метод отбора проб

4 Аппаратура и реактивы

5 Подготовка к испытанию

6 Проведение испытания

7 Обработка результатов

Приложение А (обязательное) Степень преобразования газа-реагента в зависимости от содержания

окиси углерода в продуктах реакции

Приложение Б (справочное) Пример расчета реакционной способности кокса

ГОСТ Р 70545—2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОКС КАМЕННОУГОЛЬНЫЙ

Метод определения реакционной способности

Hard coal coke. Method for the determination of reactivity

Дата введения — 2024—03—01

1 Область применения

Настоящий стандарт распространяется на высокотемпературный каменноугольный кокс и устанавливает газообъемный метод определения реакционной способности по отношению к диоксиду углерода.

Метод основан на газификации кокса диоксидом углерода при температуре 1000 °C.

Оценку реакционной способности производят по константе скорости реакции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 400 Термометры стеклянные для испытаний нефтепродуктов. Технические условия

ГОСТ 949 Баллоны стальные малого и среднего объема для газов на Рр < 19,6 МПа (200 кгс/см2). Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоро-меры. Общие технические условия

ГОСТ 2669 Кокс каменноугольный, пековый и термоантрацит. Правила приемки

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 8050 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 13045 Ротаметр. Общие технические условия

ГОСТ 13320 Газоанализаторы промышленные автоматические. Общие технические условия

ГОСТ 22692 Материалы углеродные. Метод определения зольности

ГОСТ 23083 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 24363 Реактивы. Калия гидроокись. Технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 22692 Материалы углеродные. Метод определения зольности

ГОСТ 27589 (ISO 687:2010) Кокс. Метод определения влаги в аналитической пробе

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана дати-

Издание официальное

рованная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Метод отбора проб

3.1 Отбор и подготовка пробы кокса — по ГОСТ 23083 и ГОСТ 2669.

3.2 Лабораторную пробу кокса размером кусков 0—13 мм и массой 1 кг сокращают до 250 г и высушивают до постоянной массы. Пробу измельчают до размера частиц менее 3 мм, рассеивают на ситах с отверстиями диаметром 3 и 1 мм и хранят в эксикаторе над осушающим веществом. Для проведения анализа используют пробу с размером частиц 1—3 мм. Массовую долю общей влаги определяют по ГОСТ 27589, зольность — по ГОСТ 22692.

4 Аппаратура и реактивы

Печь электрическая трубчатая длиной 400 мм, внутренним диаметром 45 мм, обеспечивающая устойчивую температуру нагрева в реакционной зоне (1000 ± 5) °C.

Терморегулятор автоматический для поддержания температуры анализа.

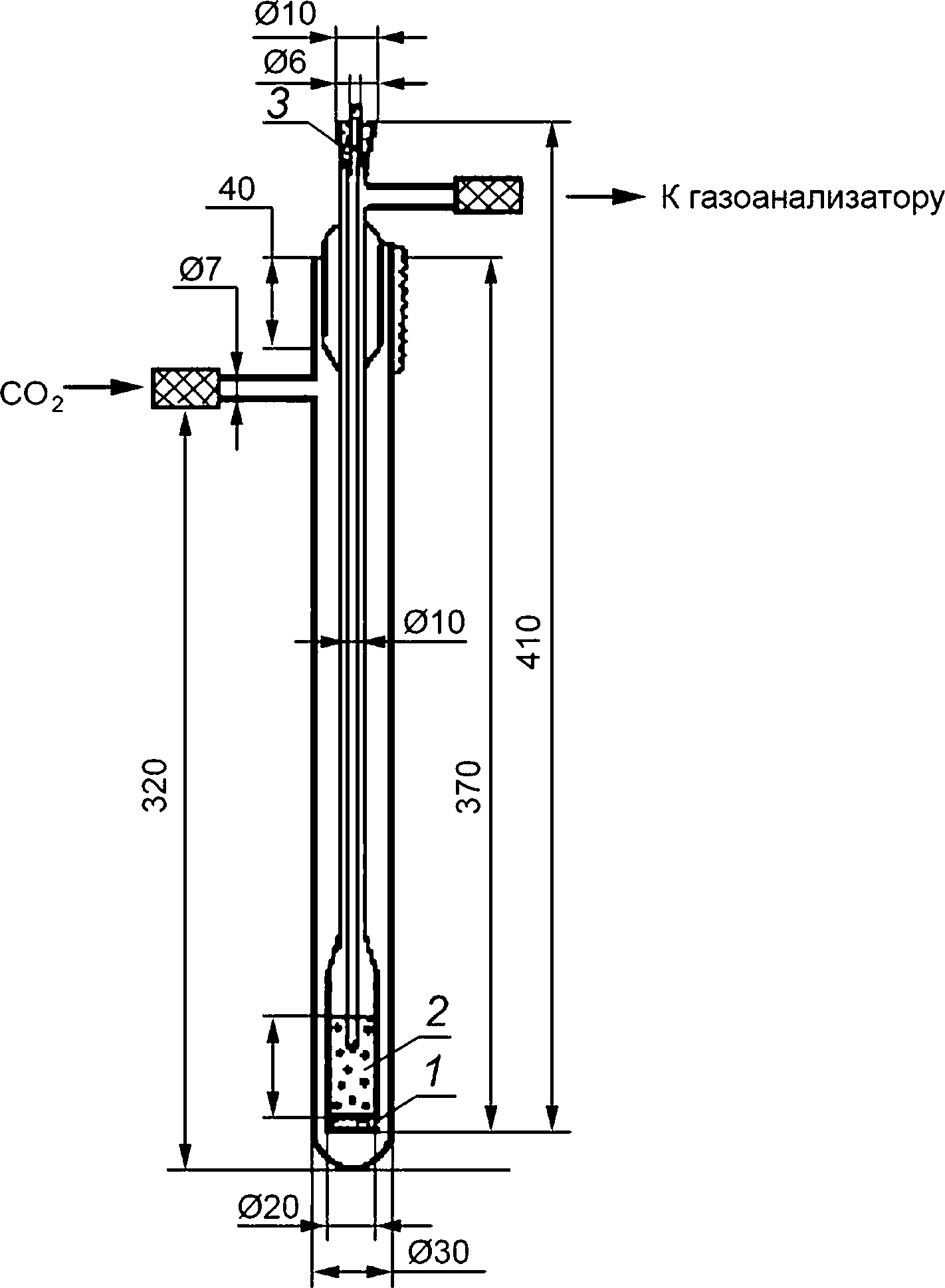

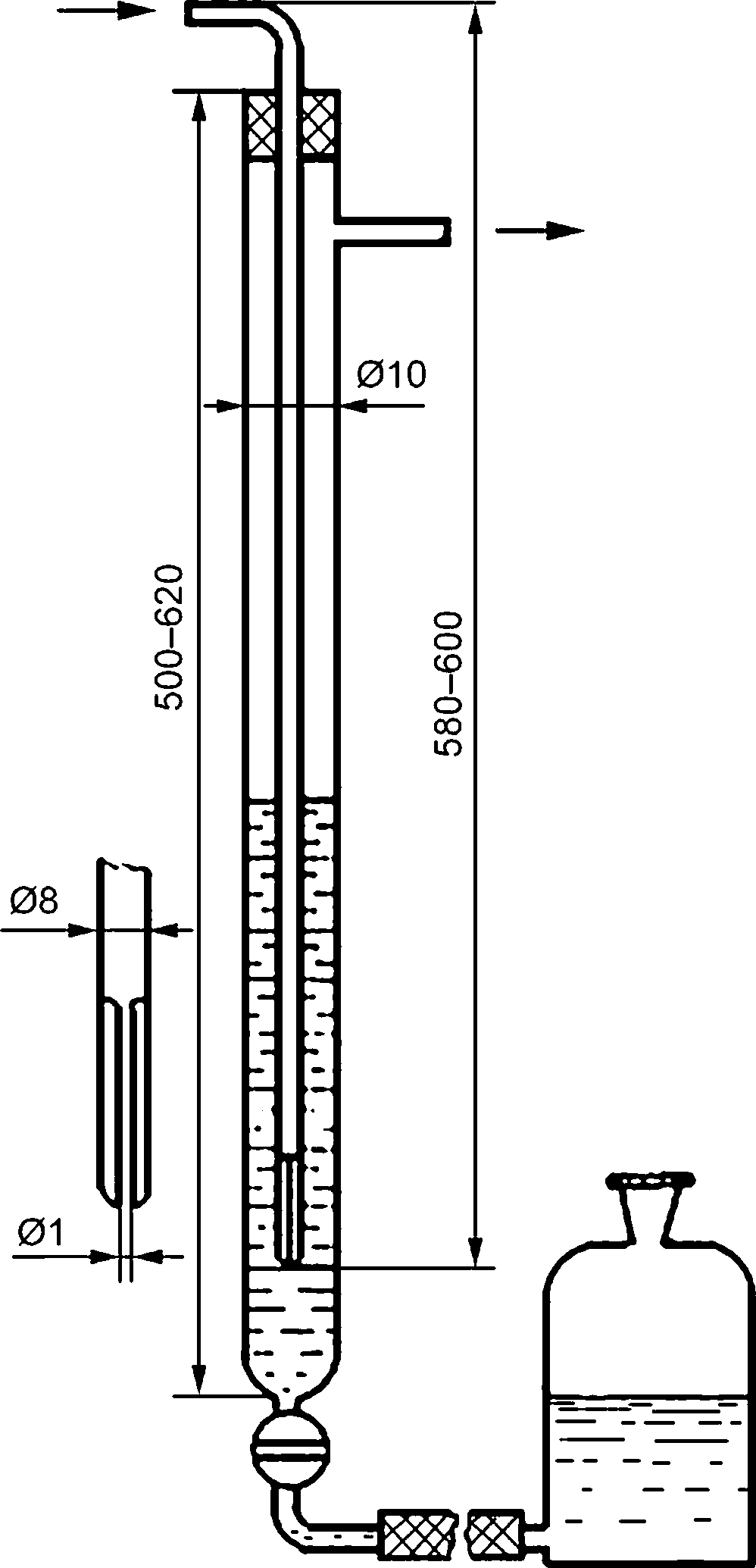

а) б)

а) 1 — пластинка из дробленого кварца; 2 — проба кокса; Ф 7 проба кокса; 2 штуцер чехла; 3 штуцер 3 _чехол для термопары реакционной трубки; 4 — чехол термопары; 5 — реакционная

трубка; 6 — чехол реакционной трубки; 7 — пластинка из дробленого кварца

Рисунок 1 —Трубка реакционная кварцевая

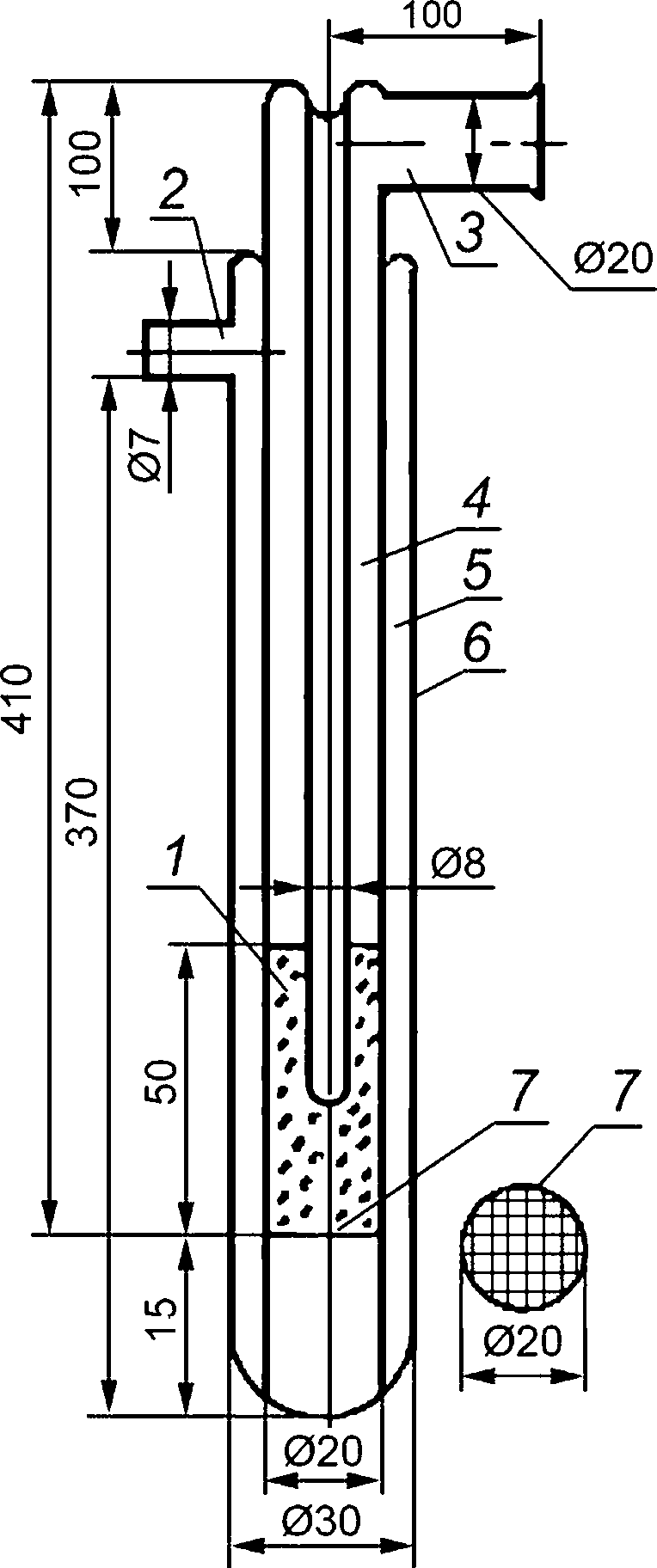

Рисунок 2 — Моностат жидкостный

Термопары платинородий-платиновые типа ТПП-10 по ГОСТ 6616.

Трубка реакционная кварцевая (см. рисунок 1).

Трубка хлоркальциевая типа ТХ-И-2-250 по ГОСТ 25336 для сушки диоксида углерода.

Шкаф сушильный, обеспечивающий устойчивую температуру нагрева (200 ± 5) °C.

Термометр для измерения температуры диоксида углерода ТЛ-2 исполнение 2 с ценой деления 1 °C [1] или ТН-4 исполнение 1 по ГОСТ 400.

Ротаметр типа РМ по ГОСТ 13045.

Манометр по ГОСТ 2405.

Моностат жидкостный для поддержания постоянного давления в системе (см. рисунок 2).

Газоанализатор автоматический по ГОСТ 13320 или ручного типа.

Склянка № 4 по ГОСТ 25336 для газа при отсутствии автоматического газоанализатора.

Баллон стальной по ГОСТ 949 с редукционным вентилем для СО2.

Углерода диоксид сжиженный по ГОСТ 8050, 99 %-ной чистоты.

Весы лабораторные общего назначения по ГОСТ Р 53228, II класса точности с наибольшим пределом взвешивания 200 г и ценой деления шкалы 0,01 г.

Кальций хлористый [2] или ангидрон.

Натрий хлористый по ГОСТ 4233, насыщенный раствор и водный раствор хлористого кальция, с массовой концентрацией 0,1 г/см3, смешанные в соотношении 1:1, или другая жидкость, не поглощающая СО2 (воду применять нельзя).

Калия гидроокись по ГОСТ 24363, водный раствор с массовой долей 30 %.

Допускается применение других средств измерений с метрологическими характеристиками, оборудования с техническими характеристиками и реактивов по качеству не ниже указанных.

5 Подготовка к испытанию

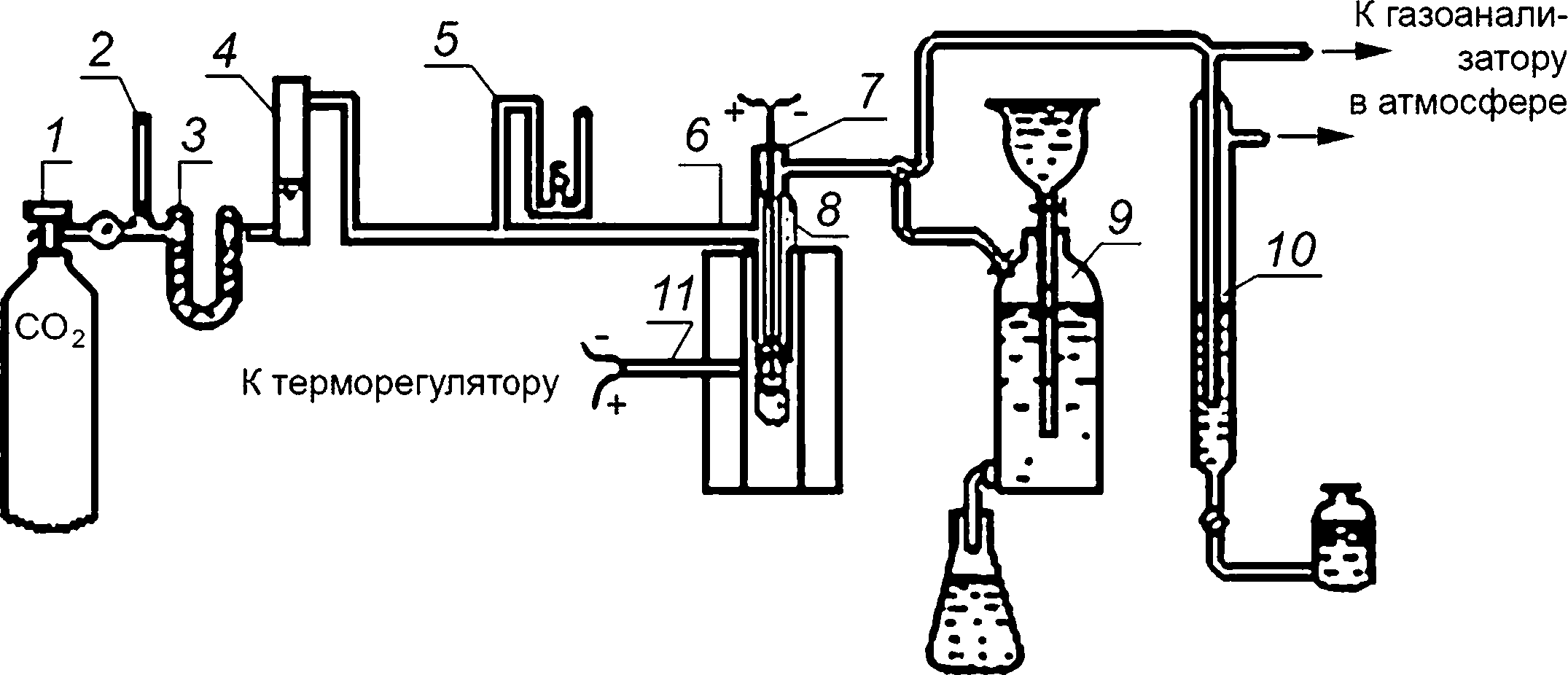

5.1 Установку собирают по схеме, приведенной на рисунке 3. Длина пути продуктов реакции от реакционной трубки до газоанализатора должна быть по возможности минимальной.

7 — баллон с диоксидом углерода; 2 — термометр для измерения температуры диоксида углерода; 3 — поглотительная склянка с хлоридом кальция или ангидроном; 4 — ротаметр; 5 — манометр; б — печь электрическая трубчатая; 7 — термопара; 8 — реакционная кварцевая трубка; 9 — стеклянная емкость для газа; 70 — моностат, заполненный водой; 77 — термопара для измерения температуры в печи

Рисунок 3 — Установка для определения реакционной способности

5.2 Предварительно подготовленную сухую пробу кокса массой 7—10 г помещают в реакционную трубку. Кварцевый чехол термопары устанавливают так, чтобы спай термопары находился в центре реакционной зоны.

Соединяют реакционную трубку с системой приборов и проверяют на герметичность. Обнаруженные в системе неплотности устраняют.

С помощью моностата устанавливают давление в системе, равное 101,325 кПа (760 мм Нд).

Через систему приборов пропускают диоксид углерода со скоростью 2—3 см3/с до 100 %-ного содержания СО2.

Включают обогрев печи и автоматический терморегулятор.

6 Проведение испытания

В нагретую до заданной температуры печь устанавливают реакционную трубку так, чтобы проба кокса находилась в зоне постоянной температуры. В кварцевый чехол помещают контрольную термопару.

Пробу кокса нагревают до (1000 ± 5) °C.

Устанавливают скорость подачи диоксида углерода 3 см3/с. Момент, когда при этой скорости по показаниям контрольной термопары установится температура (1000 ± 5) °C, считают началом испытания. Время достижения указанной температуры не должно превышать 10 мин с момента установления реакционной трубки в печи.

Испытание проводят в течение 15 мин при указанных параметрах.

При использовании ручного газоанализатора продукты реакции собирают в стеклянную емкость, анализ газа повторяют 2—3 раза.

По окончании испытания прекращают нагрев печи и подачу диоксида углерода, извлекают из печи реакционную трубку и после охлаждения выгружают остаток пробы кокса.

Примечание — При более глубоком исследовании свойств кокса допускается использовать указанный метод для контроля реакционной способности при температурах 900 °C, 950 °C, 1000 °C и 1050 °C.

7 Обработка результатов

7.1 Реакционную способность кокса К, см3/г-с, вычисляют по формуле где V —скорость подачи диоксида углерода, см3/с;

Т—температура испытания по показаниям контрольной термопары, К;

Г1 —температура диоксида углерода, подаваемого в реакционную трубку, К; m — масса углерода в навеске кокса, г, вычисляемая по формуле

100-Ad) cdaf

(2)

100 1000’

где т1 — масса навески кокса, г;

Ad — зольность испытуемой пробы сухого кокса, %;

Cdaf — содержание углерода в пересчете на сухое беззольное состояние, % (при отсутствии данных Cdaf принимают равным 98 %);

R — степень преобразования газа-реагента (приложение А), вычисляемая по формуле

/? = 21п—!—г, 1 —г

(3)

(4)

где

СО

СО + 2СО2 ’

СО и СО2 — содержание оксида и диоксида углерода в продуктах реакции за время анализа, %.

Пример расчета приведен в приложении Б.

7.2 Расхождение между результатами двух определений не должно превышать значений, указанных в таблице 1.

Таблица 1

Диапазон значений К, см3/г • с | Расхождение между результатами, % | |

в одной лаборатории | в разных лабораториях | |

До 0,40 включ. | 0,02 (абс.) | 0,05 (абс.) |

Св. 0,40 | 5 (отн.) | 10 (отн.) |

7.3 Если расхождения между результатами двух определений превышают значения, указанные в таблице 1, проводят третье определение и за окончательный результат принимают среднее арифметическое двух наиболее близких результатов в пределах допускаемых расхождений.

Если результат третьего определения находится в пределах допускаемых расхождений по отношению к результатам каждого из двух предыдущих определений, то за окончательный результат принимают среднее арифметическое результатов трех определений.

7.4 Константу скорости реакции рассчитывают с точностью до третьего десятичного знака и результаты округляют до второго десятичного знака.

Приложение А (обязательное)

Степень преобразования газа-реагента в зависимости от содержания окиси углерода в продуктах реакции

Таблица А.1

СО, % | R | СО, % | R | СО, % | R |

10,0 | 0,056 | 6 | 0,258 | 4 | 0,675 |

2 | 0,057 | 8 | 0,261 | 6 | 0,681 |

4 | 0,058 | 35,0 | 0,263 | 8 | 0,686 |

6 | 0,060 | 2 | 0,265 | 60,0 | 0,690 |

8 | 0,061 | 4 | 0,267 | 2 | 0,696 |

11,0 | 0,062 | 6 | 0,270 | 4 | 0,702 |

2 | 0,063 | 8 | 0,272 | 6 | 0,707 |

4 | 0,064 | 36,0 | 0,274 | 8 | 0,712 |

6 | 0,065 | 2 | 0,277 | 61,0 | 0,717 |

8 | 0,066 | 4 | 0,279 | 2 | 0,722 |

12,0 | 0,068 | 6 | 0,281 | 4 | 0,727 |

2 | 0,069 | 8 | 0,284 | 6 | 0,733 |

4 | 0,070 | 37,0 | 0,286 | 8 | 0,738 |

6 | 0,072 | 2 | 0,288 | 62,0 | 0,743 |

8 | 0,073 | 4 | 0,290 | 2 | 0,749 |

13,0 | 0,074 | 6 | 0,293 | 4 | 0,755 |

2 | 0,076 | 8 | 0,295 | 6 | 0,760 |

4 | 0,077 | 38,0 | 0,298 | 8 | 0,765 |

6 | 0,079 | 2 | 0,300 | 63,0 | 0,770 |

8 | 0,080 | 4 | 0,303 | 2 | 0,776 |

14,0 | 0,081 | 6 | 0,305 | 4 | 0,782 |

2 | 0,083 | 8 | 0,308 | 6 | 0,788 |

4 | 0,084 | 39,0 | 0,310 | 8 | 0,794 |

6 | 0,085 | 2 | 0,312 | 64,0 | 0,800 |

8 | 0,087 | 4 | 0,314 | 2 | 0,806 |

15,0 | 0,088 | 6 | 0,317 | 4 | 0,812 |

2 | 0,090 | 8 | 0,320 | 6 | 0,818 |

4 | 0,091 | 40,0 | 0,322 | 8 | 0,824 |

6 | 0,092 | 2 | 0,325 | 65,0 | 0,830 |

Продолжение таблицы А. 1

СО, % | R | СО, % | R | СО, % | R |

8 | 0,093 | 4 | 0,328 | 2 | 0,837 |

16,0 | 0,095 | 6 | 0,330 | 4 | 0,844 |

2 | 0,096 | 8 | 0,333 | 6 | 0,851 |

4 | 0,098 | 41,0 | 0,335 | 8 | 0,858 |

6 | 0,099 | 2 | 0,338 | 66,0 | 0,864 |

8 | 0,100 | 4 | 0,341 | 2 | 0,871 |

17,0 | 0,101 | 6 | 0,344 | 4 | 0,878 |

2 | 0,103 | 8 | 0,347 | 6 | 0,885 |

4 | 0,104 | 42,0 | 0,350 | 8 | 0,892 |

6 | 0,105 | 2 | 0,353 | 67,0 | 0,898 |

8 | 0,107 | 4 | 0,355 | 2 | 0,905 |

18,0 | 0,108 | 6 | 0,358 | 4 | 0,912 |

2 | 0,110 | 8 | 0,360 | 6 | 0,920 |

4 | 0,112 | 43,0 | 0,363 | 8 | 0,927 |

6 | 0,113 | 2 | 0,366 | 68,0 | 0,935 |

8 | 0,115 | 4 | 0,369 | 2 | 0,942 |

19,0 | 0,116 | 6 | 0,372 | 4 | 0,949 |

2 | 0,118 | 8 | 0,375 | 6 | 0,956 |

4 | 0,119 | 44,0 | 0,377 | 8 | 0,963 |

6 | 0,120 | 2 | 0,380 | 69,0 | 0,970 |

8 | 0,122 | 4 | 0,384 | 2 | 0,978 |

20,0 | 0,123 | 6 | 0,387 | 4 | 0,987 |

2 | 0,125 | 8 | 0,390 | 6 | 0,996 |

4 | 0,127 | 45,0 | 0,393 | 8 | 1,005 |

6 | 0,128 | 2 | 0,396 | 70,0 | 1,015 |

8 | 0,130 | 4 | 0,399 | 2 | 1,017 |

21,0 | 0,131 | 6 | 0,402 | 4 | 1,023 |

2 | 0,133 | 8 | 0,405 | 6 | 1,030 |

4 | 0,134 | 46,0 | 0,408 | 8 | 1,036 |

6 | 0,136 | 2 | 0,411 | 71,0 | 1,051 |

8 | 0,137 | 4 | 0,414 | 2 | 1,058 |

22,0 | 0,139 | 6 | 0,417 | 4 | 1,064 |

2 | 0,141 | 8 | 0,421 | 6 | 1,072 |

4 | 0,142 | 47,0 | 0,424 | 8 | 1,081 |

Продолжение таблицы А. 1

СО, % | R | СО, % | R | СО, % | R |

6 | 0,143 | 2 | 0,427 | 72,0 | 1,092 |

8 | 0,145 | 4 | 0,431 | 2 | 1,103 |

23,0 | 0,147 | 6 | 0,434 | 4 | 1,111 |

2 | 0,149 | 8 | 0,437 | 6 | 1,118 |

4 | 0,150 | 48,0 | 0,440 | 8 | 1,125 |

6 | 0,152 | 2 | 0,446 | 73,0 | 1,137 |

8 | 0,154 | 4 | 0,450 | 2 | 1,144 |

24,0 | 0,155 | 6 | 0,454 | 4 | 1,155 |

2 | 0,157 | 8 | 0,457 | 6 | 1,163 |

4 | 0,159 | 49,0 | 0,461 | 8 | 1,170 |

6 | 0,161 | 2 | 0,464 | 74,0 | 1,182 |

8 | 0,162 | 4 | 0,467 | 2 | 1,193 |

25,0 | 0,164 | 6 | 0,471 | 4 | 1,205 |

2 | 0,166 | 8 | 0,475 | 6 | 1,213 |

4 | 0,168 | 50,0 | 0,478 | 8 | 1,221 |

6 | 0,170 | 2 | 0,481 | 75,0 | 1,233 |

8 | 0,172 | 4 | 0,485 | 2 | 1,240 |

26,0 | 0,174 | 6 | 0,489 | 4 | 1,253 |

2 | 0,175 | 8 | 0,492 | 6 | 1,261 |

4 | 0,177 | 51,0 | 0,495 | 8 | 1,273 |

6 | 0,179 | 2 | 0,498 | 76,0 | 1,281 |

8 | 0,181 | 4 | 0,502 | 2 | 1,294 |

27,0 | 0,182 | 6 | 0,506 | 4 | 1,307 |

2 | 0,184 | 8 | 0,510 | 6 | 1,316 |

4 | 0,186 | 52,0 | 0,513 | 8 | 1,328 |

6 | 0,188 | 2 | 0,517 | 77,0 | 1,342 |

8 | 0,190 | 4 | 0,520 | 2 | 1,350 |

28,0 | 0,192 | 6 | 0,524 | 4 | 1,363 |

2 | 0,194 | 8 | 0,528 | 6 | 1,372 |

4 | 0,195 | 53,0 | 0,533 | 8 | 1,385 |

6 | 0,197 | 2 | 0,537 | 78,0 | 1,398 |

8 | 0,199 | 4 | 0,541 | 2 | 1,413 |

29,0 | 0,200 | 6 | 0,545 | 4 | 1,422 |

2 | 0,202 | 8 | 0,550 | 6 | 1,436 |

Окончание таблицы А. 1

СО, % | R | СО, % | R | СО, % | R |

4 | 0,204 | 54,0 | 0,554 | 8 | 1,450 |

6 | 0,206 | 2 | 0,558 | 79,0 | 1,459 |

8 | 0,208 | 4 | 0,562 | 2 | 1,473 |

30,0 | 0,210 | 6 | 0,565 | 4 | 1,488 |

2 | 0,212 | 8 | 0,570 | 6 | 1,503 |

4 | 0,214 | 55,0 | 0,574 | 8 | 1,512 |

6 | 0,216 | 2 | 0,578 | 80,0 | 1,528 |

8 | 0,218 | 4 | 0,583 | ||

31,0 | 0,220 | 6 | 0,586 | ||

2 | 0,222 | 8 | 0,591 | ||

4 | 0,224 | 56,0 | 0,595 | ||

6 | 0,226 | 2 | 0,600 | ||

8 | 0,228 | 4 | 0,604 | ||

32,0 | 0,230 | 6 | 0,608 | ||

2 | 0,232 | 8 | 0,613 | ||

4 | 0,235 | 57,0 | 0,617 | ||

6 | 0,237 | 2 | 0,621 | ||

8 | 0,239 | 4 | 0,626 | ||

33,0 | 0,241 | 6 | 0,631 | ||

2 | 0,243 | 8 | 0,636 | ||

4 | 0,245 | 58,0 | 0,641 | ||

6 | 0,247 | 2 | 0,646 | ||

8 | 0,250 | 4 | 0,650 | ||

34,0 | 0,252 | 6 | 0,655 | ||

2 | 0,254 | 8 | 0,660 | ||

4 | 0,256 | 59,0 | 0,665 | ||

2 | 0,670 |

Приложение Б (справочное)

Пример расчета реакционной способности кокса

Зольность кокса (Ad) — 9,5 %.

Масса навески кокса — Юг.

Массовая доля углерода на сухое беззольное состояние — 98 %.

Массовое содержание углерода в навеске кокса, г, вычисляют по формуле

т-| = 0,98-

(100 - 9,5)-10

100

= 8,87.

(Б.1)

Скорость подачи реагента СО2 при температуре 20 °C — 3 см3/с.

Температура реакции — 1000 °C.

Концентрация оксида углерода в продуктах реакции — 29 %, диоксида углерода — 71 %.

Степень преобразования газа-реагента находят по таблице А.1 (см. приложение А) — R = 0,200.

Следовательно, константа скорости реакции, см3/г с, при температуре реакции 1000 °C равна

VT _ 3-1273

• ГЛ =

/7?-| Т|

8,87-293

•0,20 = 0,29.

(Б.2)

Библиография | |

[1] ТУ 25-2021.003-88 [2] ТУ 6-09-4711-81 | Термометры ртутные стеклянные лабораторные. Технические условия Реактивы. Кальций хлористый (обезвоженный), чистый |

УДК 662.749.2.001.4:006.354

ОКС 75.160.10

Ключевые слова: кокс каменноугольный, метод определения реакционной способности

Редактор Т.Н. Магала Технический редактор В.Н. Прусакова Корректор С.И. Фирсова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 15.12.2022. Подписано в печать 11.01.2023. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,68.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.