ГОСТ Р 58333-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПАНЕЛИ ПРЕССОВАННЫЕ ОРЕБРЕННЫЕ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Технические условия

Aluminum alloy extruded finned panels. Specifications

ОКС 77.150.10

ОКПД 2 25.11.23

Дата введения 2019-05-01

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом "МЕТАКОН ЦЕНТР" (ЗАО "МЕТАКОН ЦЕНТР"), Ассоциацией "Объединение производителей, поставщиков и потребителей алюминия" (Алюминиевая Ассоциация)

2 ВНЕСЕН Техническими комитетами по стандартизации ТК 297 "Материалы и полуфабрикаты из легких и специальных сплавов" и ТК 099 "Алюминий"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2018 г. N 1159-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на прессованные панели постоянного сечения с продольным оребрением из алюминиевых сплавов марок: АМг6, 1561, 1565ч, Д16, Д16ч, Д19, Д19ч, Д20, AK4-1, АК4-1ч, 1985ч, В95пч, В95оч и АД31 по ГОСТ 4784, изготовленные методом развертки прессованных оребренных труб в плоскость шириной полотна от 1350 до 2100 мм, предназначенные для применения в народном хозяйстве и в специальных отраслях машиностроения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.510 Единая система защиты от коррозии и старения. Полуфабрикаты из алюминия и алюминиевых сплавов. Общие требования к временной противокоррозионной защите, упаковке, транспортированию и хранению

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 7727 Сплавы алюминиевые. Методы спектрального анализа

ГОСТ 11739.1 Сплавы алюминиевые литейные и деформируемые. Методы определения оксида алюминия

ГОСТ 11739.2 Сплавы алюминиевые литейные и деформируемые. Методы определения бора

ГОСТ 11739.3 Сплавы алюминиевые литейные и деформируемые. Методы определения бериллия

ГОСТ 11739.4 Сплавы алюминиевые литейные и деформируемые. Методы определения висмута

ГОСТ 11739.5 Сплавы алюминиевые литейные и деформируемые. Методы определения ванадия

ГОСТ 11739.6 Сплавы алюминиевые литейные и деформируемые. Методы определения железа

ГОСТ 11739.7 Сплавы алюминиевые литейные и деформируемые. Методы определения кремния

ГОСТ 11739.8 Сплавы алюминиевые литейные и деформируемые. Метод определения калия

ГОСТ 11739.9 Сплавы алюминиевые литейные и деформируемые. Методы определения кадмия

ГОСТ 11739.10 Сплавы алюминиевые литейные и деформируемые. Метод определения лития

ГОСТ 11739.11 Сплавы алюминиевые литейные и деформируемые. Методы определения магния

ГОСТ 11739.12 Сплавы алюминиевые литейные и деформируемые. Методы определения марганца

ГОСТ 11739.13 Сплавы алюминиевые литейные и деформируемые. Методы определения меди

ГОСТ 11739.14 Сплавы алюминиевые литейные и деформируемые. Методы определения мышьяка

ГОСТ 11739.15 Сплавы алюминиевые литейные и деформируемые. Метод определения натрия

ГОСТ 11739.16 Сплавы алюминиевые литейные и деформируемые. Методы определения никеля

ГОСТ 11739.17 Сплавы алюминиевые литейные и деформируемые. Методы определения олова

ГОСТ 11739.18 Сплавы алюминиевые литейные и деформируемые. Метод определения свинца

ГОСТ 11739.19 Сплавы алюминиевые литейные и деформируемые. Методы определения сурьмы

ГОСТ 11739.20 Сплавы алюминиевые литейные и деформируемые. Метод определения титана

ГОСТ 11739.21 Сплавы алюминиевые литейные и деформируемые. Методы определения хрома

ГОСТ 11739.22 Сплавы алюминиевые литейные и деформируемые. Методы определения редкоземельных элементов и иттрия

ГОСТ 11739.23 Сплавы алюминиевые литейные и деформируемые. Методы определения циркония

ГОСТ 11739.24 Сплавы алюминиевые литейные и деформируемые. Методы определения цинка

ГОСТ 14192 Маркировка грузов

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 21132.0 Алюминий и сплавы алюминиевые. Метод определения содержания водорода в жидком металле

ГОСТ 21132.1 Алюминий и сплавы алюминиевые. Методы определения водорода в твердом металле вакуум-нагревом

ГОСТ 24231 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 25086 Цветные металлы и их сплавы. Общие требования к методам анализа

ГОСТ 27333 Контроль неразрушающий. Измерение удельной электрической проводимости цветных металлов вихретоковым методом

ГОСТ 27637 Полуфабрикаты из алюминиевых деформируемых термоупрочняемых сплавов. Контроль микроструктуры на пережог металлографическим методом

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Классификация

3.1 По состоянию материала панели подразделяют:

- без термической обработки (горячепрессованные) - обозначают маркой сплава без дополнительного обозначения (Д16, Д16ч, Д19, Д19ч, 1985ч, В95пч, АД31);

- отожженные - М (АМг6М, 1561М, 1565чМ, Д16М, Д16чМ);

- закаленные и естественно состаренные - Т (Д16Т, Д16чТ, Д19Т, Д19чТ, Д20Т, AK4-1T, АК4-1чТ, 1985чТ, АД31Т);

- закаленные и искусственно состаренные - Т1 (1985чТ1, В95пчТ1, АД31Т1);

- закаленные и искусственно состаренные по смягчающему режиму - Т2 (В95пчТ2, В95очТ2).

3.2 Шифр панели и/или номер панели по каталогу, марка сплава, состояние материала, сдаточная длина и номер настоящего стандарта должны быть указаны в заказе на поставку.

4 Сортамент

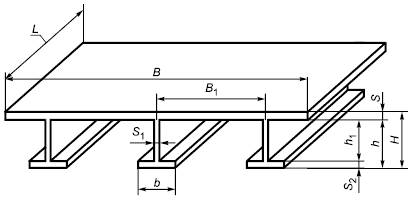

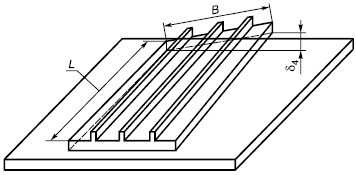

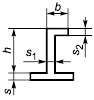

4.1 Форма, размеры и предельные отклонения размеров панелей должны соответствовать чертежам панелей, согласованным между изготовителем и потребителем. Сечения и размеры типовых панелей приведены в приложении А. Основные размеры панели и элементов ее сечения приведены на рисунке 1.

|

- длина панели;

![]() - ширина панели;

- ширина панели; ![]() - межреберное расстояние;

- межреберное расстояние; ![]() - толщина полотна панели;

- толщина полотна панели; ![]() - высота панели;

- высота панели; ![]() - высота ребра;

- высота ребра; ![]() - высота ножки ребра;

- высота ножки ребра; ![]() - ширина полки (бульбы) ребра;

- ширина полки (бульбы) ребра; ![]() - толщина ножки ребра;

- толщина ножки ребра; ![]() - толщина полки ребра

- толщина полки ребра

Рисунок 1 - Основные размеры оребренных панелей и их элементов

4.2 Панели изготовляют длиной до 8000 мм. По согласованию между изготовителем и потребителем, оговоренному в чертеже панели, панели могут быть изготовлены длиной до 9000 мм.

4.3 Предельное отклонение по длине устанавливают + 40 мм.

4.4 Панели должны быть обрезаны под прямым углом. Косина реза не должна выводить панели за пределы сдаточной длины.

4.5 Предельные отклонения по толщине полотна панелей ![]() должны соответствовать значениям, указанным в таблице 1.

должны соответствовать значениям, указанным в таблице 1.

Таблица 1

В миллиметрах | |

Номинальный размер толщины полотна | Предельное отклонение |

От 1,5 до 3,5 включ. | +1,0 -0,4 |

Св. 3,5 до 8,0 включ. | ±0,9 |

Св. 8,0 до 11,0 включ. | ±1,0 |

Св. 11,0 до 15,0 включ. | ±1,1 |

4.6 Разнотолщинность полотна панелей не должна выводить толщину панели за пределы допуска на толщину полотна.

4.6.1 По согласованию между изготовителем и потребителем, оговоренному в чертеже панели, значения разнотолщинности полотна могут соответствовать указанным в таблице 2.

Таблица 2

В миллиметрах | |||

Номинальный размер толщины полотна | Допустимая разнотолщинность | ||

Длина панели | |||

до 3000 включ. | св. 3000 до 6000 включ. | св. 6000 до 8000 включ. | |

От 1,5 до 3,5 включ. | 0,9 | 1,0 | 1,0 |

Св. 3,5 до 8,0 включ. | 0,9 | 1,0 | 1,1 |

Св. 8,0 до 11,0 включ. | 1,0 | 1,1 | 1,2 |

Св. 11,0 до 15,0 включ. | 1,1 | 1,2 | 1,3 |

4.7 Предельные отклонения размеров ребер должны соответствовать значениям, указанным в таблице 3.

Таблица 3

В миллиметрах | |||

Номинальный размер элементов ребер | Предельное отклонение размера | ||

Толщина ножки | Ширина полки или бульбы ребра | Высота ребра | |

До 3,0 включ. | +0,8 -0,2 | - | - |

Св. 3,0 до 6,0 включ. | ±0,5 | - | - |

Св. 6,0 до 10,0 включ. | ±0,6 | - | - |

Св. 10,0 до 15,0 включ. | ±0,7 | ±1,0 | - |

Св. 15,0 до 20,0 включ. | ±0,8 | ±1,1 | ±1,2 |

Св. 20,0 до 30,0 включ. | - | ±1,2 | ±1,4 |

Св. 30,0 до 45,0 включ. | - | ±1,3 | ±1,6 |

Св. 45,0 до 60,0 включ. | - | ±1,4 | ±1,8 |

Св. 60,0 до 80,0 включ. | - | - | ±2,0 |

4.8 Предельные отклонения размеров межреберных расстояний ![]() (между любыми двумя ребрами) должны соответствовать значениям, указанным в таблице 4.

(между любыми двумя ребрами) должны соответствовать значениям, указанным в таблице 4.

Таблица 4

В миллиметрах | |

Номинальный размер межреберного расстояния | Предельное отклонение размера |

От 70,0 до 90,0 включ. | ±1,1 |

Св. 90,0 до 120,0 включ. | ±1,4 |

Св. 120,0 до 150,0 включ. | ±1,7 |

Св. 150,0 до 200,0 включ. | ±2,0 |

Св. 200,0 до 250,0 включ. | ±2,3 |

Св. 250,0 до 300,0 включ. | ±2,6 |

Св. 300,0 до 400,0 включ. | ±3,0 |

Св. 400,0 до 500,0 включ. | ±3,5 |

Св. 500,0 до 600,0 включ. | ±4,0 |

Св. 600,0 до 800,0 включ. | ±5,0 |

Св. 800,0 до 1000,0 включ. | ±6,0 |

Св. 1000,0 до 1200,0 включ. | ±7,0 |

Св. 1200,0 до 1400,0 включ. | ±8,0 |

Св. 1400,0 до 1600,0 включ. | ±9,0 |

Св. 1600,0 до 1800,0 включ. | ±10,0 |

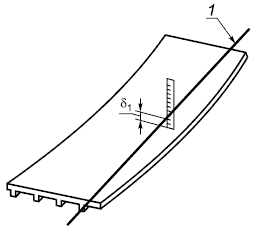

4.9 Продольная кривизна в вертикальной плоскости полотна на 1 м длины панели ![]() , приведенная на рисунке 2, не должна превышать 1 мм.

, приведенная на рисунке 2, не должна превышать 1 мм.

|

1 - струна

Рисунок 2

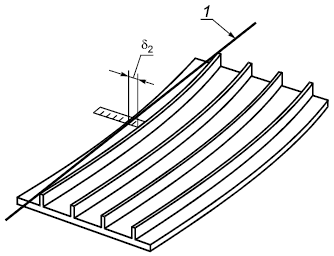

4.10 Продольная кривизна в горизонтальной плоскости (саблевидность) на 1 м длины панели ![]() , приведенная на рисунке 3, не должна превышать 1,5 мм.

, приведенная на рисунке 3, не должна превышать 1,5 мм.

|

1 - струна

Рисунок 3

По согласованию между изготовителем и потребителем, оговоренному в чертеже панели, продольная кривизна в горизонтальной плоскости (саблевидность) на 1 м длины панели может быть сокращена до 1,0 мм.

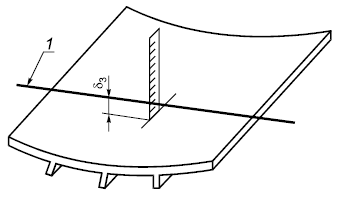

4.11 Общая плавная поперечная кривизна полотна панели ![]() , приведенная на рисунке 4, не должна превышать 0,4% ширины панели В.

, приведенная на рисунке 4, не должна превышать 0,4% ширины панели В.

|

1 - струна

Рисунок 4

4.12 Местная поперечная кривизна полотна панелей на базах 120 и 175 мм не должна превышать 1,2 мм. По согласованию между изготовителем и потребителем, оговоренному в чертеже панели, максимально допустимая местная поперечная кривизна полотна панелей на базе 175 мм может быть уменьшена до 0,8 мм.

4.13 Поперечная кривизна полки ребра не должна превышать 2% ширины полки ребра ![]() для панелей с толщиной полки

для панелей с толщиной полки ![]() до 4 мм включительно и 1% ширины полки ребра для панелей с толщиной полки свыше 4 мм.

до 4 мм включительно и 1% ширины полки ребра для панелей с толщиной полки свыше 4 мм.

4.14 Поперечная непрямолинейность ножки ребра не должна превышать 2% высоты ножки ![]() для панелей с толщиной ножки

для панелей с толщиной ножки ![]() до 4 мм включительно и 1% высоты ножки для панелей с толщиной ножки свыше 4 мм.

до 4 мм включительно и 1% высоты ножки для панелей с толщиной ножки свыше 4 мм.

Примечание - Для панелей из сплавов марок Д19 и Д19ч поперечная непрямолинейность ножки ребра может быть на 1% больше установленной.

4.15 Поперечное углубление на полотне панели, расположенное под ребрами на всей длине панели, не должно превышать (в зависимости от конфигурации) от 0,3 до 0,5 мм на базе 20 мм. Допустимое значение поперечного углубления под ребрами оговаривают в чертеже панели.

4.16 Скручивание панелей вокруг продольной оси на 1 м длины любого участка панели ![]() , приведенное на рисунке 5, не должно превышать 6'.

, приведенное на рисунке 5, не должно превышать 6'.

|

Рисунок 5

4.17 Волнистость полки ребра при любой длине волны не должна превышать 0,5 мм.

4.18 Неперпендикулярность ножки ребра полотну панели и непараллельность полки ребра полотну панели не должна превышать ±2°.

Примечание - Для панелей с площадью поперечного сечения ребра более 4 см допускается неперпендикулярность ножки полотну панели ±3°.

4.19 Допустимые значения общей продольной кривизны в вертикальной и горизонтальной плоскостях и общего скручивания определяют путем умножения соответственно кривизны и скручивания, допустимых на 1 м длины панели, на всю длину панели.

4.20 Для панелей сложного сечения (с большой разницей по толщинам элементов с неодинаковым межреберным расстоянием или с межреберным расстоянием менее 70 мм, с высотой ребер более 80 мм, с толщиной полотна менее 3,5 или более 15 мм и т.д.) отдельные требования настоящего стандарта для значений предельных отклонений по размерам и отклонений от формы могут быть изменены, что указывают в чертеже панели, согласованном между изготовителем и потребителем.

Примеры условных обозначений:

Панель из сплава марки Д16 в закаленном и естественно состаренном состоянии (Т), любого сечения, длиной 8000 мм по ГОСТ Р 58333-2018:

Панель Д16.Т (шифр панели и/или номер панели по каталогу) x 8000 ГОСТ Р 58333-2018

Панель из сплава марки 1561 в отожженном состоянии (М), длиной 6000 мм по ГОСТ Р 58333-2018:

Панель 1561.М (шифр панели и/или номер панели по каталогу) x 6000 ГОСТ Р 58333-2018

5 Технические требования

5.1 Панели изготовляют в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке. Панели изготовляют из алюминиевых сплавов марок: Д16, Д16ч, Д19, Д19ч, Д20, АК4-1, АК4-1ч, 1985ч, В95пч, В95оч, АМг6, 1561, 1565ч и АД31 с химическим составом по ГОСТ 4784.

В панелях из сплава марки АМг6, контролируемых на содержание водорода, допустимое количество последнего по твердой пробе не должно превышать 0,4 см на 100 г металла.

5.2 Механические свойства панелей при растяжении должны соответствовать значениям, указанным в таблице 5.

Таблица 5

Марка сплава | Состояние материала панелей при изготовлении | Состояние материала образцов при испытании | Механические свойства | ||

Временное сопротивление | Предел текучести | Относи- тельное удлинение | |||

не менее | |||||

АМг6 | Отожженное | Отожженное | 315 (32,0) | 155 (16,0) | 15,0 |

1561 | Отожженное | Отожженное | 335 (34,0) | 185 (19,0) | 11,0 |

1565ч | Отожженное | Отожженное | 340 (34,7) | 200 (20,4) | 12,0 |

Д16, Д16ч | Без термической обработки | Закаленное и естественно состаренное | 390 (40,0) | 255 (26,0) | 10,0 |

Отожженное | 390 (40,0) | 255 (26,0) | 10,0 | ||

Закаленное и естественно состаренное | 410 (42,0) | 295 (30,0) | 10,0 | ||

Д19, Д19ч | Без термической обработки | Закаленное и естественно состаренное | 390 (40,0) | 255 (26,0) | 10,0 |

Закаленное и естественно состаренное | 410 (42,0) | 295 (30,0) | 10,0 | ||

Д20 | Закаленное и естественно состаренное | Закаленное и искусственно состаренное | 345 (35,0) | 235 (24,0) | 8,0 |

AK4-1, АК4-1ч | Закаленное и естественно состаренное | Закаленное и искусственно состаренное | 380 (39,0) | 325 (33,0) | 6,0 |

1985ч | Без термической обработки | Закаленное и естественно состаренное | 345 (35,0) | 225 (23,0) | 13,0 |

Закаленное и искусственно состаренное | 410 (42,0) | 325 (33,0) | 10,0 | ||

Закаленное и естественно состаренное | Закаленное и естественно состаренное | 345 (35,0) | 225 (23,0) | 13,0 | |

Закаленное и искусственно состаренное | Закаленное и искусственно состаренное | 410 (42,0) | 325 (33,0) | 10,0 | |

В95пч | Без термической обработки | Закаленное и искусственно состаренное по режиму Т1 | 490 (50,0) | 400 (41,0) | 7,0 |

Закаленное и искусственно состаренное по режиму Т1 | 540 (55,0) | 490 (50,0) | 7,0 | ||

Закаленное и искусственно состаренное по смягчающему режиму Т2 | Закаленное и искусственно состаренное по смягчающему режиму Т2 | 490-570 (50,0-58,0) | 420-510 (43,0-52,0) | 8,0 | |

В95оч | Закаленное и искусственно состаренное по смягчающему режиму Т2 | Закаленное и искусственно состаренное по смягчающему режиму Т2 | 490-570 (50,0-58,0) | 420-510 (43,0-52,0) | 8,0 |

АД31 | Без термической обработки | Закаленное и естественно состаренное | 130 (13,2) | 70 (7,1) | 12 |

Закаленное и естественно состаренное | |||||

Закаленное и искусственно состаренное | Закаленное и искусственно состаренное | 195 (19,9) | 145 (14,8) | 10 | |

Примечания 1 Механические свойства панелей при растяжении, определяемые на образцах, вырезанных в поперечном направлении из полотна, для панелей из сплава марки Д19ч должны соответствовать: - временное сопротивление - предел текучести - относительное удлинение 2 Для панелей из сплава марки 1985ч, поставляемых в закаленном и естественно состаренном состоянии, сдаточными являются результаты механических испытаний образцов, естественно состаренных в течение не более 8 сут после закалки. Относительное удлинение панелей, состаренных в течение более 8 сут, не регламентируют. | |||||

5.3 По видам отделки поверхности панели поставляют без травления, после травления и в анодированном состоянии.

Вид отделки поверхности панелей указывают в чертеже панели, согласованном между изготовителем и потребителем.

5.4 Поверхность панелей не должна иметь трещин, расслоений, окисных и неметаллических включений, пятен коррозионного происхождения, различного рода запрессовок.

5.5 На поверхности панелей допускаются: царапины, риски, задиры, вмятины, единичные пузыри, следы от правильных роликов и другие дефекты металлургического происхождения, если глубина их не превышает 0,3 мм, а также если они не выводят панель за минусовые предельные отклонения по размерам.

По требованию потребителя, оговоренному в согласованном чертеже панели, максимально допустимая глубина дефектов может быть уменьшена до 0,2 мм.

Примечание - На панелях, подвергающихся у потребителя механической обработке, допустимая глубина дефектов может быть увеличена, что указывают в согласованных чертежах панелей.

5.6 Допускается местная пологая зачистка дефектных мест поверхности панелей, если она не выводит размеры панелей за минусовые предельные отклонения. Зачистка трещин не допускается.

Примечание - При необходимости зачистки дефектов на анодированной поверхности допускается наличие неанодированных участков общей площадью не более 10% поверхности панели. Такие участки подвергают консервации.

5.7 На поверхности панелей после обработки их у потребителя, связанной с уменьшением толщины полотна и ребер, не допускаются дефекты металлургического происхождения размером более 0,73,0 мм.

Дефектов размером до 0,73,0 мм, вытянутых в направлении прессования, на 1 м

поверхности не должно быть более трех.

5.8 Макроструктура панелей не должна иметь трещин, рыхлот, расслоений, утяжин, светлых пятен кристаллитов и обедненного твердого раствора.

Для всех сплавов, кроме сплава марки АМг6, макроструктура панели не должна иметь включений интерметаллидов.

5.9 На макроструктуре всего поперечного сечения панелей допускаются:

- неметаллические включения в виде точек размером не более 1,0 мм и в виде штрихов длиной не более 1,5 мм, если количество точек не превышает 5 шт., а штрихов - 4 шт.;

- точечные интерметаллиды на панелях из сплава марки АМг6 размером не более 0,1 мм в виде единичных разрозненных точек;

- крупнокристаллический ободок на панелях из сплавов марок Д16, Д16ч, Д19, Д19ч, Д20, AK4-1, АК4-1ч, В95пч и В95оч, если глубина его залегания не превышает 1,0 мм с гладкой стороны полотна и 3,0 мм - по всему периметру панели со стороны ребер.

Примечания

1 Величину крупнокристаллического ободка на панелях из сплава АД31 не ограничивают.

2 По согласованию между изготовителем и потребителем допустимая глубина крупнокристаллического ободка может быть изменена, что оговаривают в чертеже панели.

5.10 Микроструктура панелей, прошедших закалку, не должна иметь следов пережога.

6 Правила приемки

6.1 Панели принимают партиями. Партия должна состоять из панелей одной марки сплава, одного состояния материала, одной плавки или садки термической обработки, одного размера и оформлена одним документом о качестве.

Документ о качестве должен содержать:

- наименование предприятия-изготовителя и товарный знак (при наличии);

- наименование потребителя;

- марку сплава и состояние материала;

- шифр панели и/или номер панели по каталогу;

- номер партии;

- массу нетто партии;

- результаты испытаний (для механических свойств указать только максимальные и минимальные значения);

- дату сдачи отдела технического контроля (ОТК);

- обозначение настоящего стандарта.

6.2 Химический состав сплавов определяют на предприятии-изготовителе на каждой плавке.

Каждую плавку подвергают химическому анализу для определения легирующих компонентов и основных примесей. Прочие примеси не определяют.

В случае получения неудовлетворительных результатов допускается повторный анализ. При неудовлетворительных результатах повторного анализа плавку бракуют.

Химический состав на предприятии-потребителе определяют на двух панелях от партии.

6.3 По требованию потребителя проверке на содержание водорода подвергают каждую плавку сплава марки АМг6.

6.4 Проверке геометрических размеров на соответствие согласованному чертежу панели подвергают каждую панель.

6.4.1 Места контрольной зачистки подвергают обязательному контролю размеров.

6.5 Проверке качества поверхности подвергают каждую панель.

6.6 Проверке механических свойств подвергают каждую панель (прессовку) с двух концов (выходного и утяжинного) на образцах, вырезанных в долевом направлении.

По согласованию между изготовителем и потребителем панели дополнительно подвергают проверке механических свойств на образцах, вырезанных в поперечном направлении.

Значения механических свойств концов прессовки действительны для всех панелей, входящих в данную прессовку.

6.6.1 При получении неудовлетворительных результатов испытания хотя бы одного образца проводят повторное испытание на удвоенном количестве образцов, вырезанных с того же конца панели (прессовки).

6.6.2 При получении неудовлетворительных результатов повторных испытаний контролируемую панель бракуют, а в тех случаях, когда из одной прессовки при раскрое может быть получено несколько панелей, для определения их годности испытания проводят на образцах, вырезанных с противоположного конца забракованной панели.

6.6.3 При термообработке панелей, входящих в одну прессовку в разных термосадках, испытание механических свойств проводят на образцах, вырезанных с двух концов (выходной и утяжинный) каждой панели (прессовки) в данной термосадке.

При получении неудовлетворительных результатов проводят повторное испытание (см. 6.6.1 и 6.6.2) применительно к части прессовки.

6.7 Проверке макроструктуры панелей подвергают каждую панель (прессовку) с двух сторон (со стороны выходного и утяжинного концов).

6.7.1 При неудовлетворительных результатах проверки макроструктуры какого-либо конца одной из панелей прессовки, кроме утяжины, панель, прилегающую к данному концу, бракуют, а проверку макроструктуры проводят на противоположном конце этой же панели для определения годности остальных панелей в прессовке.

6.7.2 В случае обнаружения при проверке макроструктуры утяжины или крупнокристаллического ободка, превышающих значения, указанные в 5.9 (при условии соответствия макроструктуры остальным требованиям), допускается проведение повторных проверок на расстоянии не менее 500 мм от макротемплета, показавшего неудовлетворительные результаты проверки. Повторные проверки допускается проводить до полного выведения указанных дефектов.

6.8 Для проверки на пережог микроструктуры панелей, подвергаемых закалке, отбирают одну панель от каждой плавки в садке термической обработки. При наличии пережога повторная проверка микроструктуры не допускается.

Проверке микроструктуры не подлежат панели, не подвергаемые закалке, но изготовитель гарантирует отсутствие пережога в состоянии поставки.

6.9 По согласованию между изготовителем и потребителем панели подвергают ультразвуковому контролю.

Категорию и зоны контроля указывают в согласованном чертеже панели.

7 Методы испытаний

7.1 Отбор и подготовку проб для определения химического состава панелей проводят по ГОСТ 24231.

7.2 Определение химического состава сплавов проводят химическим методом по ГОСТ 25086, ГОСТ 11739.1 - ГОСТ 11739.24 или спектральным методом по ГОСТ 7727.

При наличии разногласий химический состав определяют химическим методом.

7.3 Контроль на содержание водорода проводят по ГОСТ 21132.0 или по ГОСТ 21132.1.

На предприятии-потребителе и в арбитражных случаях контроль проводят по ГОСТ 21132.1.

7.4 Измерение размеров поперечного сечения панелей и местной поперечной кривизны проводят инструментом, обеспечивающим точность измерения 0,1 мм, а остальных размеров - мерительным инструментом, обеспечивающим точность измерения 0,5 мм.

При применении измерительного инструмента, позволяющего проводить измерения с более высокой точностью, полученные результаты округляют до 0,1 мм и 0,5 мм соответственно.

7.4.1 Размеры сечения панелей контролируют по торцам с выходного и утяжинного концов.

Расстояние между ребрами контролируют у основания ребер.

По согласованию между изготовителем и потребителем, оговоренному в чертеже панели, толщину полотна панелей контролируют по всей поверхности, за исключением недоступных участков под полками ребер.

7.4.2 Разнотолщинность панелей определяют как разницу между максимальным и минимальным размерами толщины полотна, полученную в результате проведения измерений по 7.4.1.

При этом результаты измерения толщины полотна в местах зачистки дефектов в расчет не принимают.

7.4.3 Продольную кривизну панелей в горизонтальной плоскости (саблевидность) измеряют по основанию ребер.

При невозможности измерения саблевидности по основанию ребер контроль проводят по кромке полки ребер.

7.4.4 Скручивание панели контролируют только по всей длине панели.

7.4.5 Непараллельность полки ребра полотну панели определяют по методике предприятия-изготовителя путем определения разности расстояний от крайних точек полки ребра в одном сечении до полотна панели и сравнения полученного значения со значением допустимой непаралельности в линейных единицах, полученной пересчетом значений допустимой непаралельности в угловых единицах.

7.4.6 Неперпендикулярность ножки ребра полотну панели определяют по методике предприятия-изготовителя специальными угломерами или шаблонами, изготовленными для конкретного изделия с учетом допустимых отклонений.

7.5 Осмотр поверхности панелей проводят без применения увеличительных приборов.

Глубину залегания дефектов измеряют профилометром по ГОСТ 19300 или глубиномером индикаторным (специальным) по технической документации предприятия - изготовителя панелей.

7.5.1 Зачистку панелей проводят в любом направлении шабером или абразивными кругами с размером зерна не крупнее N 40 или другими абразивными приспособлениями и инструментами, не ухудшающими поверхность по сравнению с зачисткой указанными кругами.

7.6 Отбор образцов для испытания на растяжение проводят в соответствии с требованиями согласованных чертежей панелей.

7.7 Испытания механических свойств проводят методом разрушающего контроля (на растяжение) по ГОСТ 1497 или методом неразрушающего контроля (вихревых токов) по ГОСТ 27333 и [1]*.

________________

* Поз. [1]-[3] см. раздел Библиография, здесь и далее по тексту. - .

При наличии разногласий испытания механических свойств проводят по ГОСТ 1497.

7.7.1 Для проверки механических свойств панелей методом разрушающего контроля от каждой проверяемой прессовки с выходного и утяжинного концов вырезают по одному образцу.

Форма и размеры образцов, вырезанных из панелей для испытаний на растяжение, должны удовлетворять требованиям ГОСТ 1497 или [2] (для образцов, размеры которых не предусмотрены ГОСТ 1497).

Типы образцов, места и схему вырезки образцов указывают в согласованных чертежах панелей.

7.7.2 Проверку механических свойств методом вихревых токов проводят по поверхности панелей в состоянии после закалки и старения.

7.8 Макроструктуру панелей проверяют на поперечных макротемплетах.

Допускается контроль макроструктуры проводить на макрошлифе, составляющем не менее 1/4 ширины панели, а остальную часть контролировать методом излома по методике предприятия-изготовителя.

7.9 Микроструктуру панелей проверяют металлографическим методом на одном образце, вырезанном с выходного конца панели, по ГОСТ 27637 или методом вихревых токов по ГОСТ 27333 и [3].

При наличии пережога повторный контроль микроструктуры не допускается.

7.10 Ультразвуковой контроль проводят по методикам, согласованным между изготовителем и потребителем.

Методики контроля и нормы допустимых дефектов устанавливают в картах ультразвукового контроля по согласованию сторон.

8 Маркировка, упаковка, транспортирование и хранение

8.1 На каждой принятой панели на выходном конце со стороны ребер на расстоянии не более 50 мм от торца на полотне должна быть нанесена ударным способом следующая информация:

- марка сплава;

- состояние материала;

- шифр панели и/или номер панели по каталогу;

- порядковый номер панели;

- клеймо ОТК.

Клеймение панелей проводят стальными клеймами. Допускаются другие способы маркировки, но во всех случаях маркировка должна быть четкой и обеспечивать сохранность информации о панели.

8.2 Временная противокоррозионная защита, упаковка, транспортирование и хранение - по ГОСТ 9.510.

Примечание - Панели упаковывают в невозвратную тару, изготовленную по чертежам изготовителя панелей.

По согласованию между изготовителем и потребителем допускаются другие виды упаковки и транспортирования панелей.

8.3 Транспортная маркировка грузовых мест - по ГОСТ 14192 с дополнительными надписями:

- наименование полуфабриката;

- марка сплава и состояние материала;

- шифр панели и/или номер панели по каталогу;

- номер партии.

Приложение А

(рекомендуемое)

Сечения и размеры типовых панелей

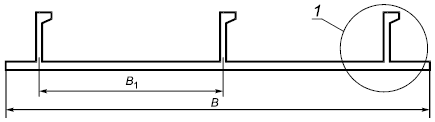

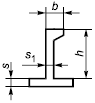

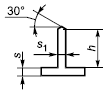

|

1 - ребро (см. таблицу А.1)

Рисунок А.1 - Сечение типовой панели

Таблица А.1 - Размеры типовых панелей

Номер панели по каталогу | Шифр панели | Вид ребра | Коли- чес- тво ребер | Размеры, мм | ||||||

|

|

|

|

|

|

| ||||

320120 | ПК0257 |

| 3 | 6 | 6 | - | 28 | 90 | 450 | 1350 |

320150 | ПК0424 | 8 | 4 | 3,5 | - | 14 | 50 | 200 | 1610 | |

320140 | ПК01005 | 4 | 4 | 4 | - | 19 | 80 | 400 | 1600 | |

320160 | ПК01041 | 8 | 5 | 4 | - | 17 | 70 | 200 | 1615 | |

320130 | ПК01131 | 4 | 4 | 4 | - | 15 | 60 | 400 | 1600 | |

320145 | ПК01329 | 8 | 3 | 3,5 | - | 14 | 50 | 200 | 1610 | |

341410 | ПК 15841 |

| 7 | 14 | 8 | - | - | 30 | 270 | 1900 |

310540 | ПК01013 | 21 | 6,5 | 8 | - | - | 20 | 70 | 1620 | |

310535 | ПК01219 | 16 | 12 | 10 | - | - | 28 | 85 | 1380 | |

310575 | ПК01230 | 15 | 15 | 10 | - | - | 18 | 85 | 1765 | |

310017 | ПК01321 | 20 | 15 | 12 | - | - | 18 | 85 | 2100 | |

310563 | ПК17803 | 12 | 9 | 8 | - | - | 25 | 118,5 | 1620 | |

310593 | ПК18163 | 15 | 5 | 3 | - | - | 21 | 76 | 1450 | |

310560 | ПК18165 | 12 | 4 | 6 | - | - | 26 | 92 | 1735 | |

310557 | ПК18169 | 14 | 4 | 6 | - | - | 27 | 96 | 1735 | |

310455 | ПК19002 | 8 | 12 | 12 | - | - | 14 | 125 | 1635 | |

310470 | ПК0099 |

| 9 | 6 | 4,3 | - | - | 24,8 | 174 | 1620 |

310395 | ПК15351 | 7 | 9,5 | 4,9 | - | - | 28,8 | 224 | 1620 | |

310500 | ПК15352 | 10 | 9,6 | 6,4 | - | - | 38,8 | 156,6 | 1620 | |

330545 | ПК0265 |

| 8 | 4 | 3 | 4 | 30 | 40 | 200 | 1670 |

330543 | ПК0277 | 8 | 4 | 4 | 5 | 40 | 40 | 200 | 1610 | |

330555 | ПК01004 | 9 | 6 | 4 | 5 | 30 | 50 | 155 | 1430 | |

330570 | ПК15661 | 11 | 4 | 3 | 6 | 30 | 40 | 150 | 1720 | |

330580 | ПК15662 | 11 | 7 | 5 | 12 | 55 | 43 | 140 | 1620 | |

330590 | ПК15663 | 11 | 5 | 4,5 | 12 | 60 | 55 | 150 | 1720 | |

330563 | ПК2127 | 10 | 6 | 6 | 12 | 60 | 54 | 150 | 1600 | |

330564 | ПК2128 | 10 | 12 | 10 | 15 | 60 | 58 | 150 | 1620 | |

330565 | ПК2138 | 10 | 9 | 8 | 15 | 65 | 61 | 150 | 1610 | |

330610 | ПК0693 | 6 | 7 | 7 | 14 | 45 | 58 | 270 | 1620 | |

340020 | ПК15455 |

| 13 | 4,5 | - | - | 16 | 15 | 125 | 1490 |

320060 | ПК0266 |

| 8 | 3 | 2,5 | 3 | 20 | 40 | 200 | 1670 |

320080 | ПК14700 | 13 | 3,8 | 4,6 | 4,6 | 20,6 | 26,8 | 11,6 | 1710 | |

320090 | ПК14701 | 13 | 5,2 | 2 | 2 | 25,5 | 18 | 116 | 1710 | |

320100 | ПК14702 | 13 | 5,5 | 6 | 6 | 22 | 27,5 | 116 | 1710 | |

340065 | ПК0425 |

| 8 | 7 | 4 | - | 25 | 80 | 200 | 1600 |

340080 | ПК01105 | 8 | 6 | 4 | - | 21 | 70 | 200 | 1605 | |

340070 | ПК01106 | 8 | 5 | 4 | - | 21 | 70 | 200 | 1605 | |

360265 | ПК01439 |

| 37 | 3 | 3 | 4 | 18 | 30 | 46 | 1920 |

Библиография

[1] | ОСТ 1-92070.2-78* | Сплавы алюминиевые термоупрочняемые. Контроль механических свойств полуфабрикатов электромагнитным методом (методом вихревых токов) |

[2] | ОСТ 1-90011-70* | Форма и размеры образцов для определения механических свойств металлов при испытании на растяжение |

[3] | ОСТ 1-92070.1-78* | Сплавы алюминиевые термоупрочняемые. Контроль полуфабрикатов на отсутствие пережога электромагнитным методом (методом вихревых токов) |

________________

* Документы не приводятся. За дополнительной информацией обратитесь по ссылке. - .

УДК 669.715-43:006.354 | ОКС 77.150.10 | ОКПД 2 25.11.23 |

Ключевые слова: прессованные панели, оребренные панели, алюминиевые сплавы, технические требования, предельные отклонения, методы контроля, правила приемки | ||

Электронный текст документа

и сверен по:

, 2019