ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 50.05.02— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных поверхностей

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Российский концерн по производству электрической и тепловой энергии на атомных станциях» (АО «Концерн Росэнергоатом»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 декабря 2022 г. № 1527-ст

4 ВЗАМЕН ГОСТ Р 50.05.02—2018

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Сокращения

5 Общие положения

5.1 Общие требования

5.2 Организация работ по ультразвуковому контролю

5.3 Общие требования при подготовке к ультразвуковому контролю

6 Требования к проведению ультразвукового контроля

6.1 Методики и операции ультразвукового контроля

6.2 Ультразвуковой контроль стыковых сварных соединений

6.3 Ультразвуковой контроль стыковых сварных соединений с антикоррозионной наплавленной поверхностью

6.4 Ультразвуковой контроль угловых и тавровых сварных соединений

6.5 Ультразвуковой контроль сварных соединений на поперечные несплошности

6.6 Выбор параметров ультразвукового контроля наплавленных поверхностей на деталях и на кромках деталей

6.7 Выбор параметров ультразвукового контроля зоны сплавления антикоррозионной наплавленной поверхности из сталей аустенитного класса с основным металлом

6.8 Требования к объектам контроля

6.9 Требования к средствам ультразвукового контроля и образцам

6.10 Требования к персоналу, выполняющему ультразвуковой контроль

7 Проведение ультразвукового контроля

7.1 Подготовка к ультразвуковому контролю

7.2 Разметка объекта контроля при подготовке к проведению ультразвукового контроля

7.3 Последовательность операций ультразвукового контроля сварных соединений

7.4 Настройка аппаратуры

7.5 Проведение ультразвукового контроля

7.6 Анализ результатов ультразвукового контроля

8 Учетная и отчетная документация

9 Требования к метрологическому обеспечению

10 Требования безопасности

Приложение А (справочное) Методика распознавания типа несплошностей по коэффициенту формы

Приложение Б (справочное) Методика определения конфигурации и ориентации несплошностей при изменении угла наблюдения

Приложение В (справочное) Составы контактных сред

Приложение Г (обязательное) Требования к содержанию технологической карты и технологической инструкции ультразвукового контроля

Приложение Д (обязательное) Ультразвуковой контроль по схеме «тандем»

Приложение Е (обязательное) Методика ультразвукового контроля подповерхностной части сварных соединений головными волнами

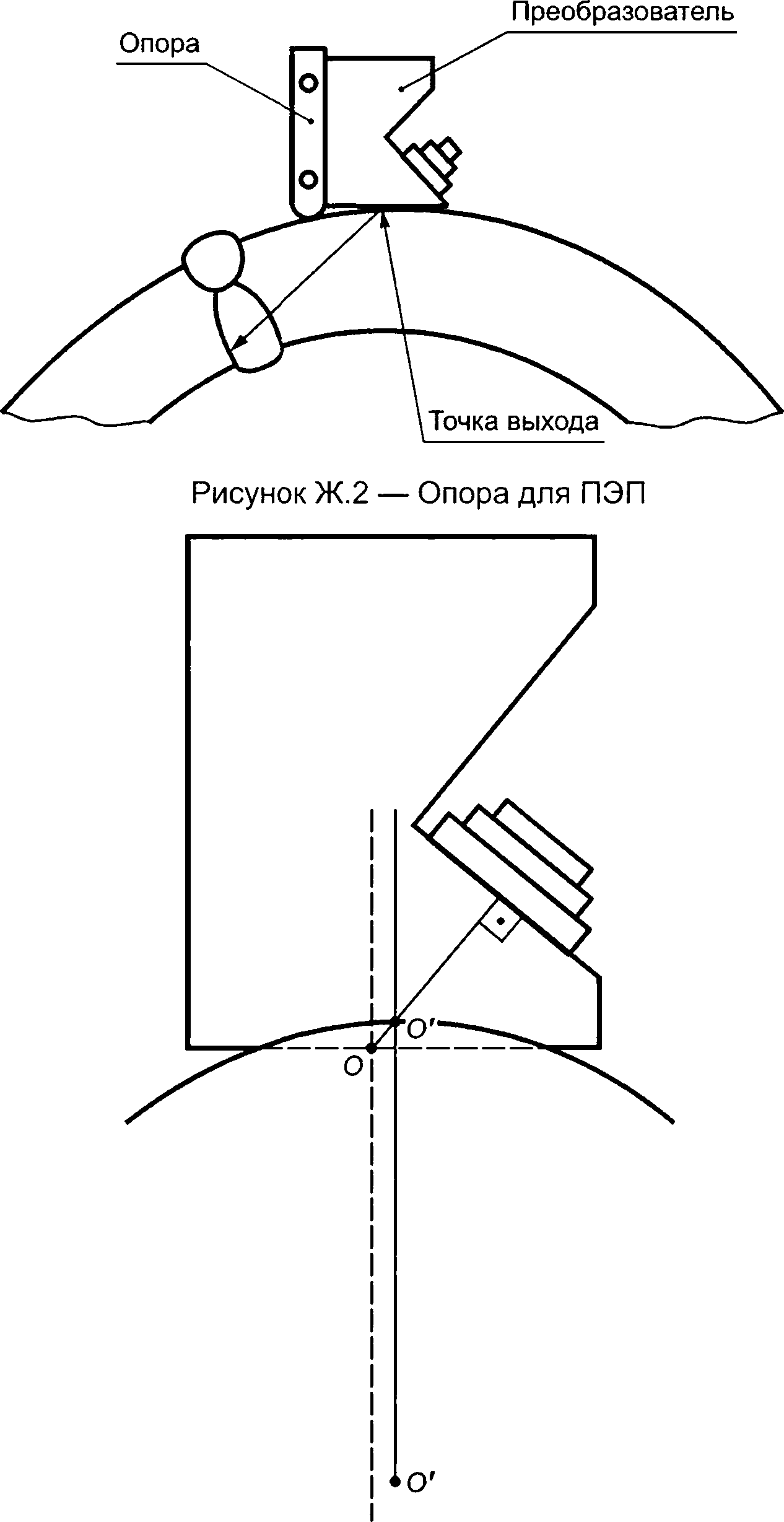

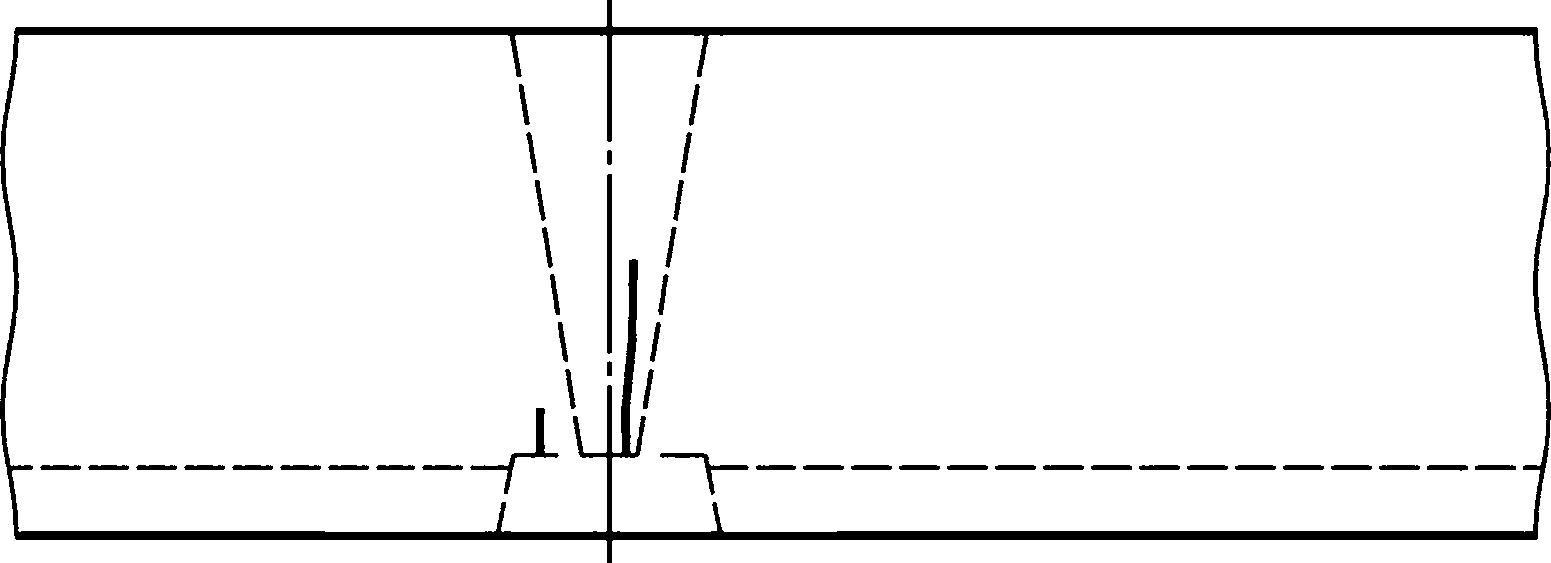

Приложение Ж (обязательное) Методика ультразвукового контроля стыковых продольных сварных соединений цилиндрических конструкций

Приложение И (обязательное) Методика ультразвукового контроля методом «корневой тандем» сварных соединений биметаллических сосудов и трубопроводов

Приложение К (справочное) Реализуемая чувствительность

Приложение Л (обязательное) Ультразвуковой контроль по схеме «стредл»

Приложение М (обязательное) Методика ультразвукового контроля металла наплавленной поверхности головными волнами

Приложение Н (обязательное) Методика настройки чувствительности дефектоскопа

Приложение П (обязательное) Методика ультразвукового контроля сварных соединений сферических корпусов задвижек трубопроводов

Приложение Р (справочное) Особенности ультразвукового контроля сварных соединений различных конструкций

Приложение С (обязательное) Методика классификации несплошностей по условной протяженности

Приложение Т (обязательное) Сокращенная форма описания несплошностей

Библиография

ГОСТ Р 50.05.02—2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных поверхностей

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of testing. Unified procedures. Ultrasonic testing of welded joints and cladded surfaces

Дата введения — 2023—03—01

1 Область применения

1.1 Настоящий стандарт распространяется на оценку соответствия сварных соединений, наплавленных поверхностей и зоны сплавления наплавленных поверхностей (далее — объекты контроля)1) продукции2) в форме контроля (ультразвукового) при ее изготовлении, монтаже и эксплуатации.

1.2 Настоящий стандарт содержит унифицированные методики оценки соответствия в форме контроля (ультразвукового) объектов контроля продукции, изготовленной в соответствии с [3]—[9]. Нормы оценки качества объектов контроля продукции указаны в [2], [4], [10], документах по стандартизации, а также конструкторской документации, технологической документации, устанавливающих требования к оценке соответствия металла продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 8433 Вещества вспомогательные ОП-7 и ОП-Ю. Технические условия

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ Р 50.04.03—2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания технологий сварки (наплавки)

ГОСТ Р 50.04.07 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания систем неразрушающего контроля

ГОСТ Р 50.05.05—2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль основных материалов (полуфабрикатов)

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 50.05.14 Система оценки соответствия в области использования атомной энергии. Средства ультразвукового контроля основных материалов, сварных соединений и наплавленных поверхностей оборудования и трубопроводов атомных энергетических установок. Общие требования

1) Качество и свойства материалов должны удовлетворять требованиям документов по стандартизации, включенных в Сводный перечень документов по стандартизации, предусмотренный [1].

2) В настоящем стандарте под продукцией понимается оборудование, трубопроводы и другие элементы атомных станций (определены в [2]), на которые распространяются требования [2]—[10].

Издание официальное

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 50.05.16 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Метрологическое обеспечение

ГОСТ Р 55724—2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 58904/ISO/TR 25901-1:2016 Сварка и родственные процессы. Словарь. Часть 1. Общие термины

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 23829, ГОСТ Р 50.05.15, ГОСТ Р 58904, ГОСТ Р 55725, ГОСТ Р ИСО 5577, а также следующие термины с соответствующими определениями:

3.1

браковочный уровень чувствительности: Уровень чувствительности, при превышении которого выявленная несплошность относится к дефекту.

[[6], приложение № 2]

3.2 второй критический угол: Наименьший угол падения продольной волны, при котором поперечная преломленная волна распространяется вдоль поверхности и превращается в поверхностную волну (волну Рэлея).

3.3 волнистость поверхности сканирования: Отношение максимальной стрелы прогиба (максимального отклонения от плоскостности) к периоду волнистости.

3.4 головная волна: Комплекс волн, возбуждаемых на границе раздела и в приграничных (соприкасающихся) средах при падении продольной волны под первым критическим углом, фронты которых распространяются со скоростью продольной волны в нижней среде.

3.5

контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству.

[[6], приложение № 2]

3.6 методика контроля: Документ, содержащий совокупность процедур, условий проведения и требований к средствам контроля, реализующих один или несколько способов контроля, выполнение которых обеспечивает получение информации об объекте контроля или результатах контроля.

3.7 наплавленная поверхность: Слой металла или сплава, нанесенный на поверхность объекта контроля посредством сварки плавлением.

3.8 первый критический угол: Наименьший угол падения продольной волны, при котором преломленная продольная волна распространяется вдоль поверхности.

3.9

поисковый уровень чувствительности: Уровень чувствительности, устанавливаемый при поиске несплошностей.

[ГОСТ Р 55724—2013, пункт 3.1.26]

3.10 схема прозвучивания: Документально оформленный порядок сканирования объекта контроля выбранным(и) в соответствии с требованиями методик контроля пьезоэлектрическим(и) преобразователем(ями) с целью полного прозвучивания наплавленного металла сварного соединения (металла наплавленной поверхности), с учетом расположения возможных несплошностей и условий доступности контроля.

Примечание — Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния (околошовную зону).

3.11 технологическая инструкция по неразрушающему контролю: Документ, регламентирующий объемы и технологию контроля качества металла (основного и наплавленных поверхностей) на каждом конкретном объекте контроля, в соответствии с унифицированной методикой контроля, а также содержащий нормы оценки качества.

3.12 технологическая карта контроля: Производственная контрольная документация или ее часть, регламентирующая средства, параметры, последовательность и содержание операций, в соответствии с которыми проводится неразрушающий контроль и оценка качества.

3.13 угловой отражатель: Искусственный отражатель в настроечном образце типа зарубки, прямоугольного паза, сегмента и т. п., предназначенный для настройки чувствительности.

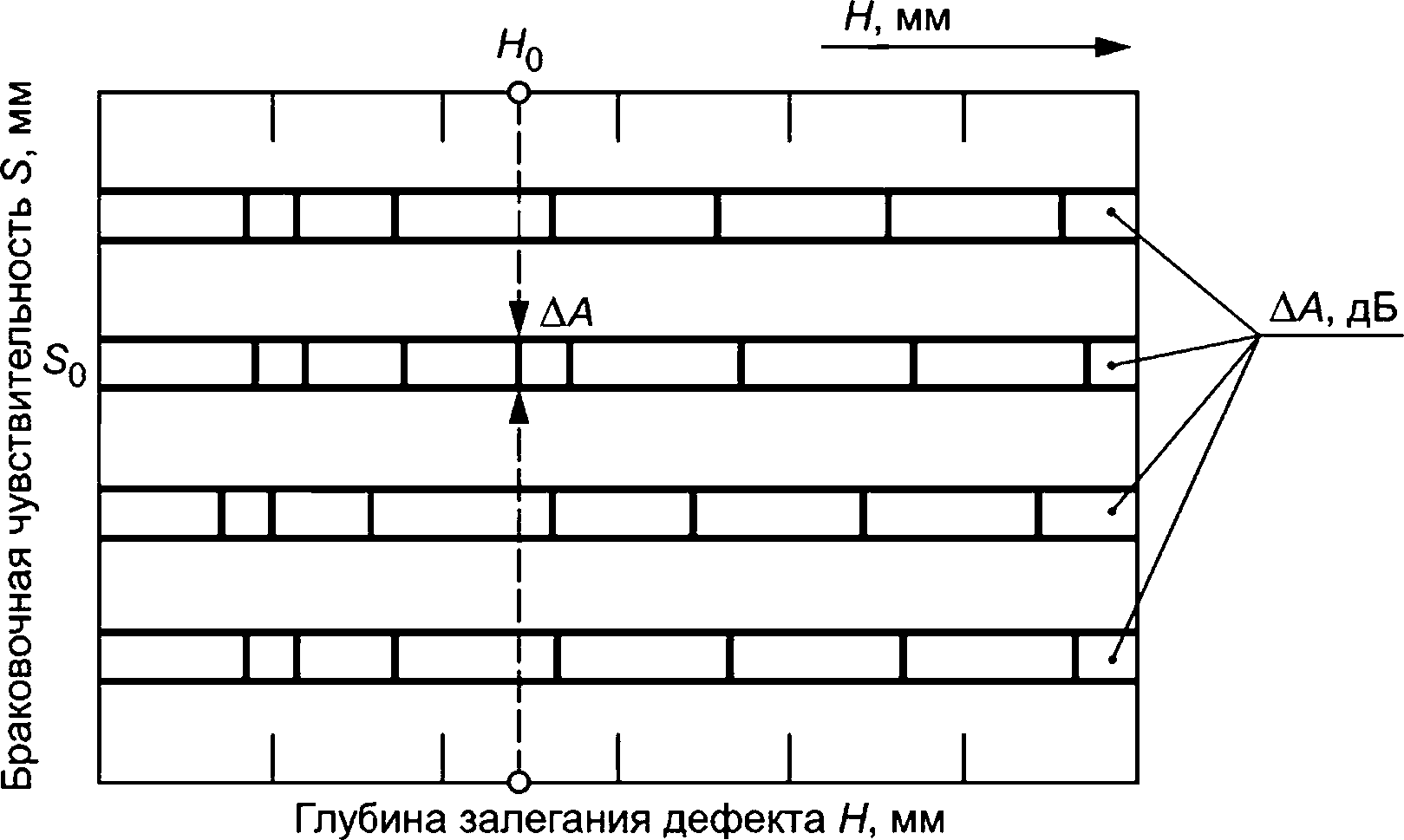

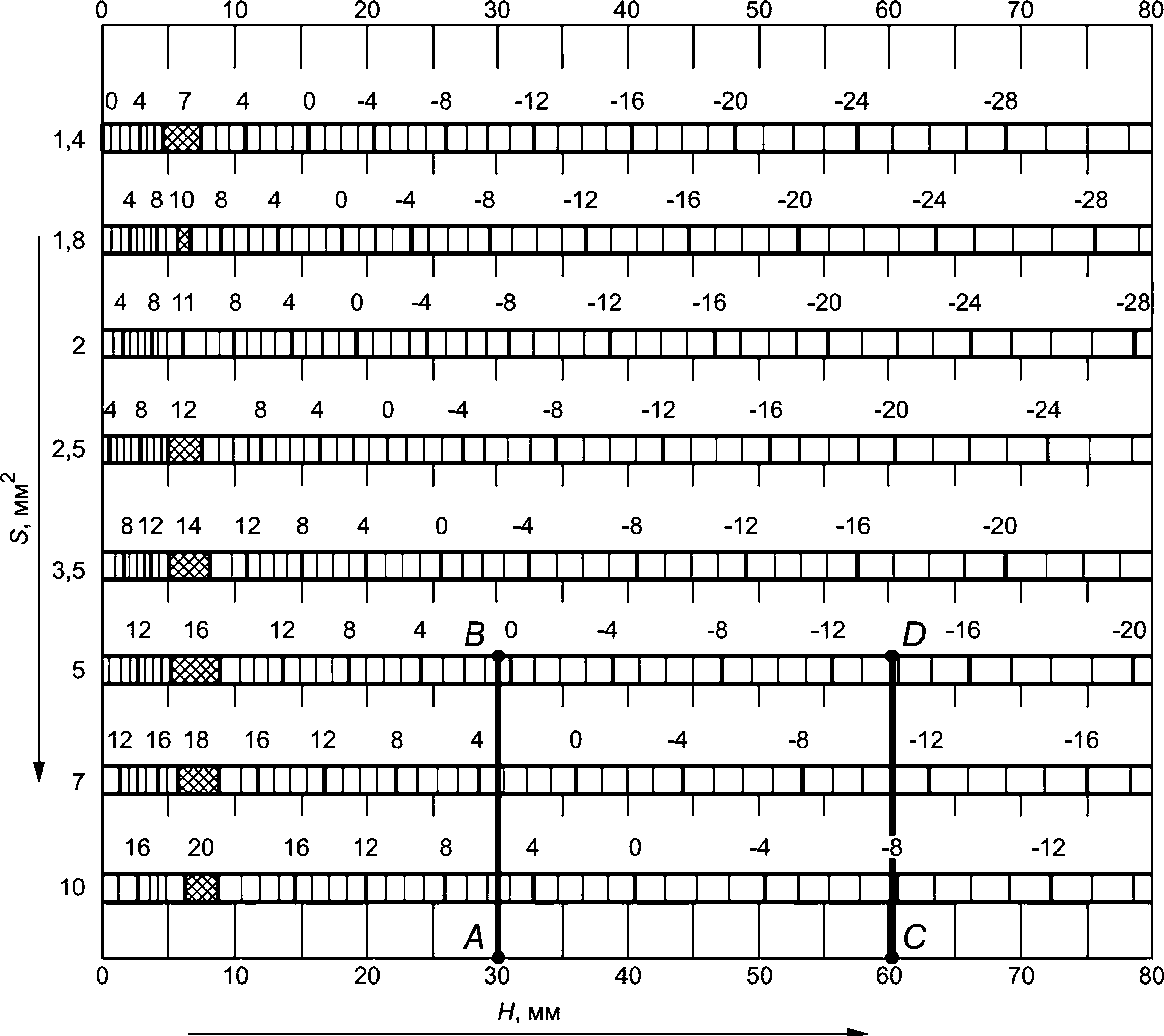

3.14 шкала амплитуда-расстояние-диаметр; АРД-шкала: АРД-диаграмма, на которой зависимости между амплитудой, расстоянием и диаметром представлены в виде горизонтальных линий (строк).

3.15

эквивалентная площадь несплошности: Площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала акустического прибора от несплошности и отражателя равны.

[ГОСТ Р 50.05.05—2018, пункт 3.18]

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

АРК — кривая амплитуда — расстояние;

АСД — автоматический сигнализатор дефекта;

ВРЧ — временная регулировка чувствительности;

ГЦТ — главный циркуляционный трубопровод;

КД — конструкторская документация;

КО — калибровочный образец;

НП — наклонный преобразователь;

НО — настроечный образец;

ОК — объект контроля;

ПГВ — преобразователь головных волн;

ПС — прямой совмещенный;

ПРС — прямой раздельно-совмещенный;

ПЭ — пьезоэлемент;

ПЭП — пьезоэлектрический преобразователь;

PC — раздельно-совмещенный;

СС — сварное соединение;

ТД — техническая документация;

ТИ — технологическая инструкция;

ТКК — технологическая карта контроля;

УЗ — ультразвук (ультразвуковой);

УЗК — ультразвуковой контроль.

5 Общие положения

5.1 Общие требования

5.1.1 Оценке соответствия в форме контроля (ультразвукового) подлежат:

- стыковые, угловые и тавровые СС деталей из сталей перлитного класса и высокохромистых сталей, выполненных дуговой и электрошлаковой сваркой низколегированными сварочными материалами с полным проплавлением, с толщиной свариваемых деталей от 5,5 до 400,0 мм;

- металл наплавленных поверхностей [в том числе предварительных (переходных)] толщиной от 4 до 40 мм, выполненных сварочными материалами перлитного класса и высокохромистыми материалами на кромках деталей из сталей перлитного класса, и зоны сплавления основного металла с металлом наплавленных поверхностей из сталей аустенитного класса, выполненных на поверхности и кромках свариваемых деталей с толщиной основного металла не менее 10 мм;

- зоны сплавления основного металла с металлом антикоррозионных наплавленных поверхностей из сталей аустенитного класса толщиной 4 мм и более на деталях (ОК) из сталей перлитного класса.

Примечание — СС (наплавленные поверхности) при проведении УЗК считаются однотипными при соблюдении требований к классификации групп однотипных сварных соединений (наплавленных поверхностей) в соответствии с ГОСТ Р 50.04.03—2018 (подраздел 6.4), а также при отнесении к одному диапазону (в пределах 1 мм) следующих величин:

- толщин в соответствии с таблицами 1—5;

- номинальных значений диаметров.

5.1.2 Радиус кривизны околошовной наружной поверхности должен быть не менее 150,0 мм для продольных швов, 100,0 мм для наплавленных поверхностей, 12,5 мм для кольцевых швов. Внутренний радиус кривизны свариваемой детали при УЗК угловых и тавровых швов должен быть не менее 50,0 мм.

5.1.3 УЗК по методикам, представленным в настоящем стандарте, предназначен для выявления и измерения контактным способом несплошностей, эквивалентной площадью не менее величин, указанных в [2], [4], [10], документах по стандартизации, а также КД, ТД, устанавливающих требования к оценке соответствия объектов контроля оборудования и трубопроводов атомных энергетических установок и других элементов атомных станций. Характер и действительные размеры несплошности не определяют. При оценке формы, ориентации и конфигурации несплошностей используют методики, приведенные в приложениях А и Б.

5.1.4 УЗК по настоящему стандарту не предназначен для выявления несплошностей на фоне мешающих отражателей в виде неровностей усиления и корневой части шва, конструктивных особенностей свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их обнаружения и идентификации. УЗК по настоящему стандарту не обеспечивает выявление несплошностей в пределах «мертвой» зоны ПЭП, а также непосредственно под усилением шва и в придонной области.

Минимизировать «мертвую» зону следует путем применения ПЭП с большим углом ввода и/или большей номинальной частотой, а также следует выбирать схему контроля, обеспечивающую прозву-чивание слоя металла, находящегося в «мертвой зоне» однократно отраженным лучом, и/или применять методику контроля головными волнами.

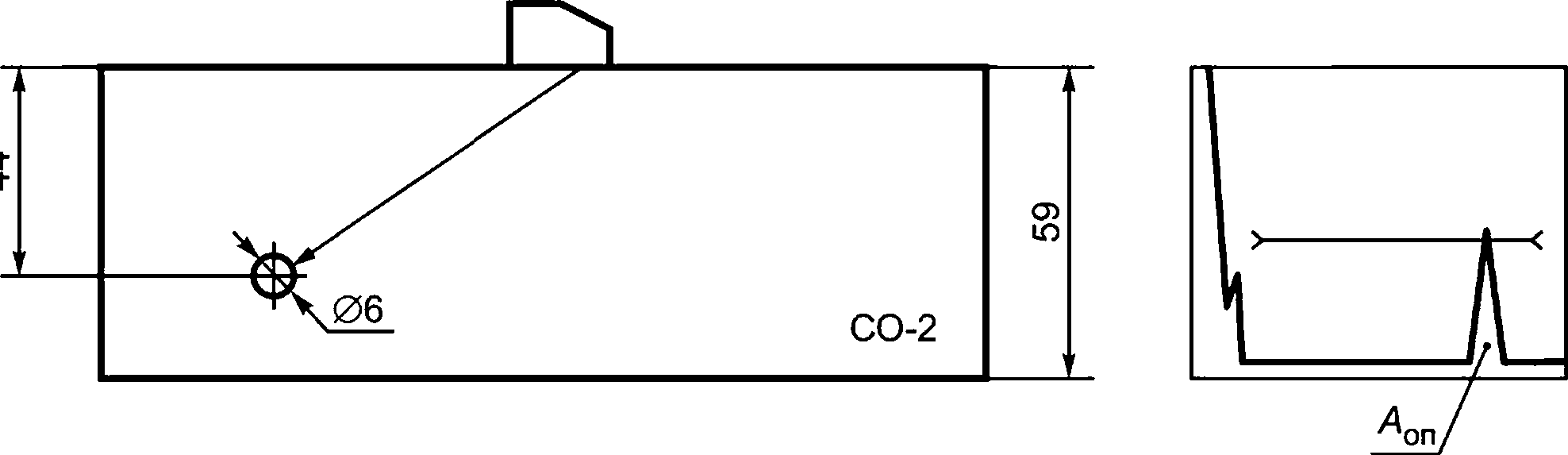

Проверку «мертвой» зоны следует осуществлять после настройки чувствительности по образцу СО-2 согласно ГОСТ Р 50.05.14.

5.1.5 В СС УЗК подлежит зона контроля — металл шва, зоны сплавления и термического влияния. При этом ширина контролируемой зоны основного металла определена КД, устанавливающей требования к оценке соответствия металла СС и наплавленных поверхностей.

5.1.6 В СС деталей различной номинальной толщины ширину указанной зоны определяют отдельно для каждой из свариваемых деталей.

5.1.7 Ширину контролируемых участков основного металла определяют от границы сварного шва, включая наплавленные поверхности на кромках (при их наличии).

5.1.8 Приемочный контроль должен выполняться после окончательной термообработки СС и восстановления наплавленных поверхностей (если они предусмотрены технологическим процессом), при этом следует учитывать, что результаты операционного и приемочного контроля могут не совпадать. 4

5.1.9 Требования по созданию необходимых условий (5.2, 5.3.1) для выполнения работ по УЗК являются обязательными для организации, предоставляющей ОК.

5.10 Проведение ручного УЗК средствами контроля без автоматической записи процесса сканирования с 00:00 до 06:00 местного времени не допускается.

5.2 Организация работ по ультразвуковому контролю

5.2.1 Для проведения УЗК, осуществления технологической подготовки к УЗК, проведения подготовительных, проверочных работ, а также для хранения аппаратуры, ПЭП, образцов, вспомогательных приспособлений и другого инвентаря организуют подразделения (лаборатории, участки, группы) УЗК. Подразделения УЗК должны соответствовать требованиям [2] (раздел VI), располагать соответствующими площадями и помещениями.

5.2.2 Подразделение УЗК должно быть оснащено:

- средствами измерений и контроля (УЗ-дефектоскопами с комплектом ПЭП и соединительными кабелями; металлическими измерительными линейками, штангенциркулями, металлическими рулетками и другими необходимыми СИ);

- комплектами КО, НО;

- вспомогательными устройствами (например, шаблонами, шкалами);

- розетками сети переменного тока напряжением 110 и/или 220 В, частотой 50 Гц, с заземлением; стабилизатором питающего напряжения (при необходимости);

Также подразделение УЗК оснащают:

- подводкой горячей и холодной воды;

- емкостями с контактной средой;

- лабораторными и канцелярскими столами;

- стеллажами, шкафами для хранения аппаратуры, образцов, запасных частей, документации;

- шкафами для одежды и обуви.

Подразделение УЗК может быть дооснащено:

- электроизмерительной и радиотехнической аппаратурой для проведения проверочных и ремонтных работ (при наличии подразделения по ремонту);

- электротельфером;

- слесарным инструментом;

- тележками для установки и транспортирования дефектоскопов;

- оборудованием и материалами, необходимыми для проведения УЗК в конкретных условиях.

5.2.3 Участки УЗК в цехе, на монтажной площадке также оснащают роликоопорами, кантователями, розетками сети переменного тока напряжением 110 и/или 220 В, частотой 50 Гц, имеющими заземление.

5.2.4 При проведении УЗК должна обеспечиваться освещенность на поверхности в зоне контроля не менее 500 лк.

5.2.5 При проведении УЗК крупногабаритных ОК, а также в условиях монтажа и ремонта должны быть обеспечены следующие условия:

- леса и подмостки должны обеспечивать безопасное и удобное расположение специалиста по УЗК и аппаратуры относительно зоны контроля ОК;

- не допускается проведение работ, вызывающих вибрацию и загрязнение абразивной пылью ОК в зоне контроля, на расстоянии менее чем 10 м;

- яркие источники света (например, посты электросварки, резки), расположенные на расстоянии менее 15 м от места проведения УЗК, должны быть экранированы;

- при ярком дневном свете или сильном искусственном освещении, затрудняющем наблюдение изображения на экране дефектоскопа, должны быть приняты меры по затемнению экрана дефектоскопа или рабочего места.

5.2.6 Колебания напряжения в электрической сети, к которой подключают дефектоскопы, не должны превышать значений, указанных в техническом описании дефектоскопа.

При больших колебаниях напряжения дефектоскопы следует подключать через стабилизаторы.

5.2.7 УЗК проводят при температуре окружающего воздуха и металла ОК в зоне контроля от 5 °C до 40 °C.

Допускается проведение контроля в более широком температурном диапазоне при условии наличия средств контроля, технические характеристики которых позволяют проводить контроль при тем-5

пературах, превышающих установленный диапазон. При этом персонал, проводящий контроль, должен быть обеспечен средствами индивидуальной защиты от воздействия высоких или низких температур соответственно.

5.2.8 Для ОК, допускающих кантование, проведение УЗК в потолочном положении не допускается.

5.2.9 УЗК проводят группой, состоящей из двух (или более) специалистов по УЗК. При этом как минимум один из них должен иметь право выдачи заключения по результатам УЗК.

5.2.10 Контактная среда должна обладать достаточными смачиваемостью, вязкостью и однородностью для обеспечения стабильного акустического контакта. Также она должна быть прозрачной для УЗ в рабочем диапазоне частот и безвредной для специалиста по УЗК. Контактная среда должна удовлетворять требованиям пожарной безопасности организации, проводящей УЗК, легко удаляться с поверхности и не вызывать коррозии ОК. При большой кривизне поверхности ОК в зоне контроля, а также при проведении УЗК в вертикальном и/или потолочном положениях, следует использовать контактную среду более густой консистенции.

5.2.11 Вещества, входящие в состав контактной среды, и сама контактная среда не являются дефектоскопическими материалами и входному контролю не подлежат.

5.2.12 Состав некоторых применяемых контактных сред приведен в приложении В.

5.3 Общие требования при подготовке к ультразвуковому контролю

5.3.1 Подготовку поверхности СС или наплавленной поверхности в зоне контроля для проведения УЗК и ее очистку после его проведения (в т. ч. удаление контактной среды) осуществляют соответствующие подразделения организации — владельца или изготовителя ОК. Выполнение данных операций в обязанности специалиста по УЗК не входит.

5.3.2 До проведения УЗК на все подлежащие контролю СС и наплавленные поверхности (в соответствии с 5.1.1) или группы однотипных СС и наплавленных поверхностей составляют ТИ и/или ТКК. УЗК проводится в соответствии с ТИ и/или ТКК (приложение Г).

ТИ и/или ТКК разрабатывает специалист, квалификация которого подтверждена в соответствии с требованиями ГОСТ Р 50.05.11, имеющий уровень компетентности специалиста с правом выдачи заключения по результатам УЗК или уровень компетентности специалиста с правом проведения оценки компетентности персонала.

5.3.3 Выбор схем прозвучивания, параметров УЗК проводят в соответствии с требованиями раздела 6.

6 Требования к проведению ультразвукового контроля

6.1 Методики и операции ультразвукового контроля

6.1.1 Схемы прозвучивания, характеристики ПЭП при УЗК стыковых, угловых и тавровых СС трубопроводов, сосудов и плоских конструкций выбирают исходя из необходимости обеспечения прозвучивания центральным лучом всего сечения СС с учетом его толщины и конструкции.

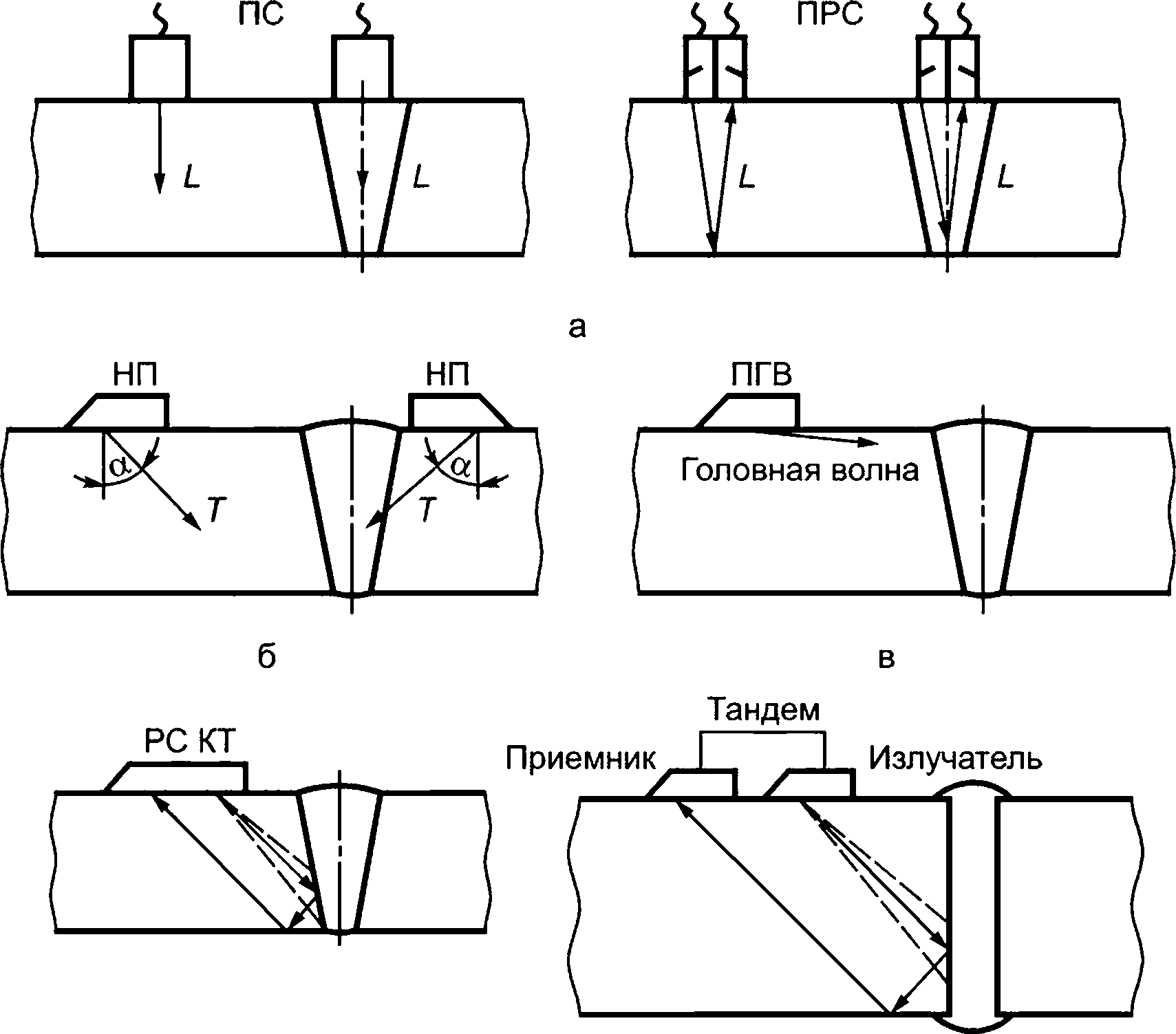

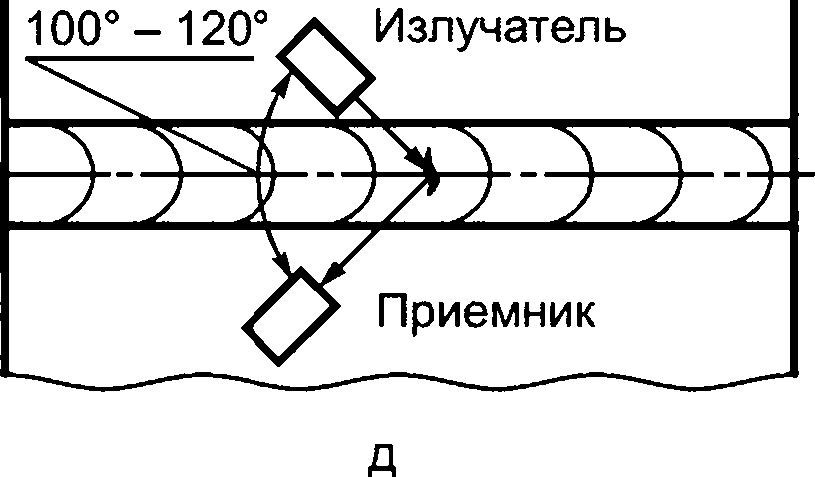

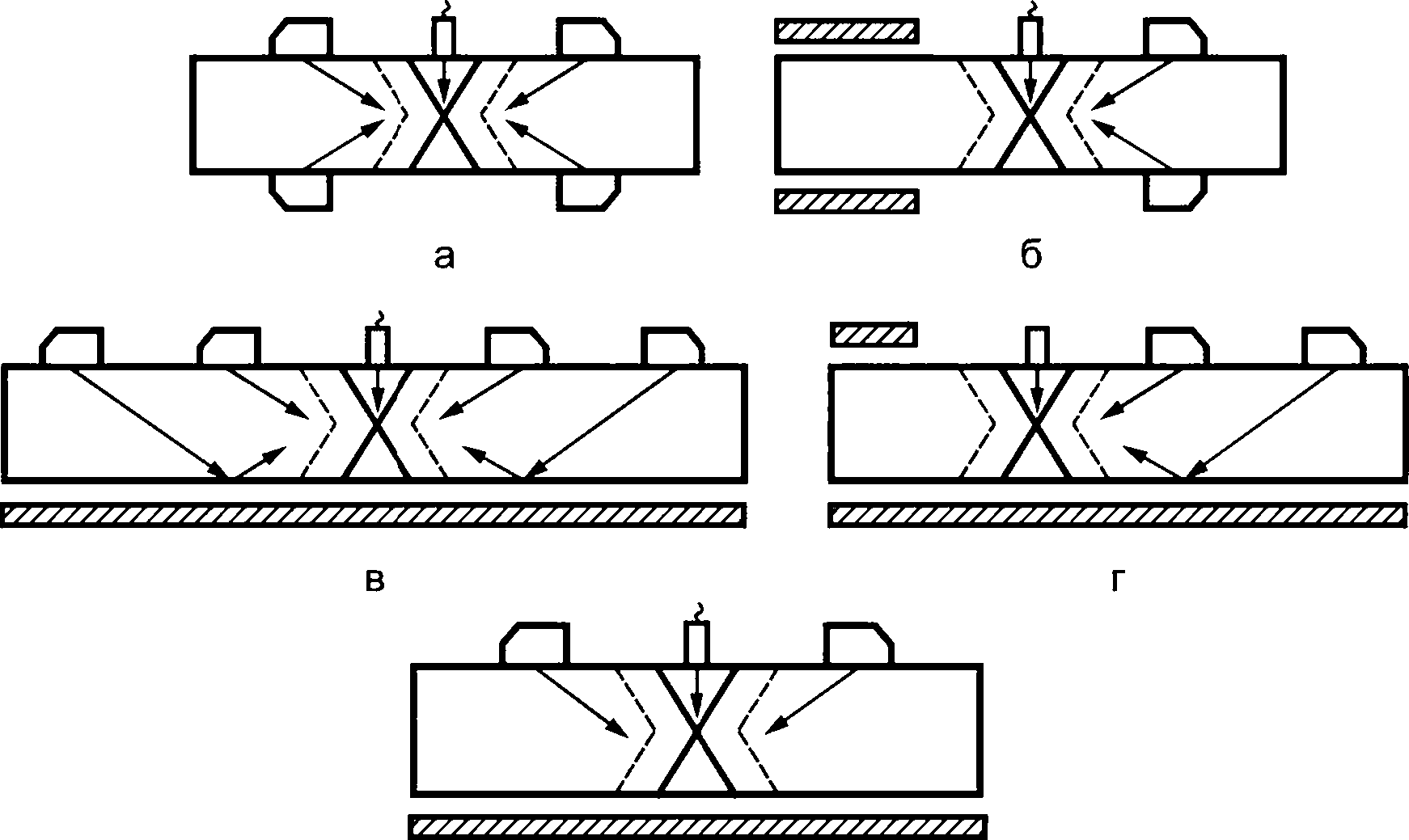

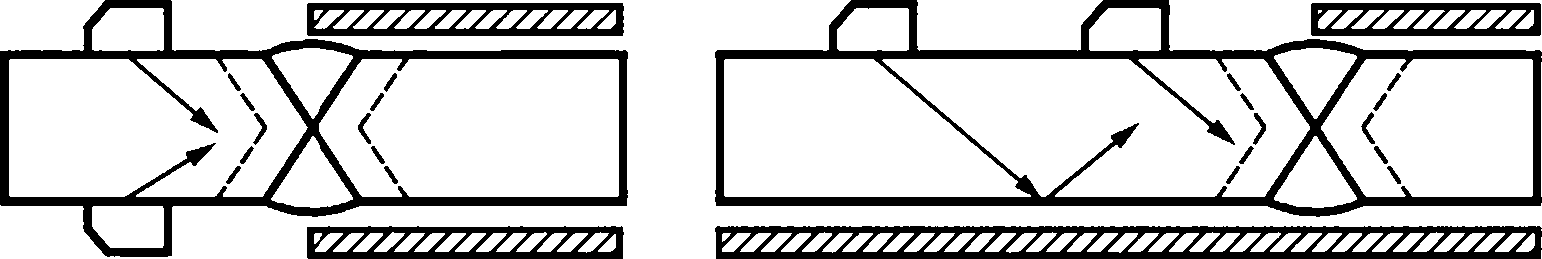

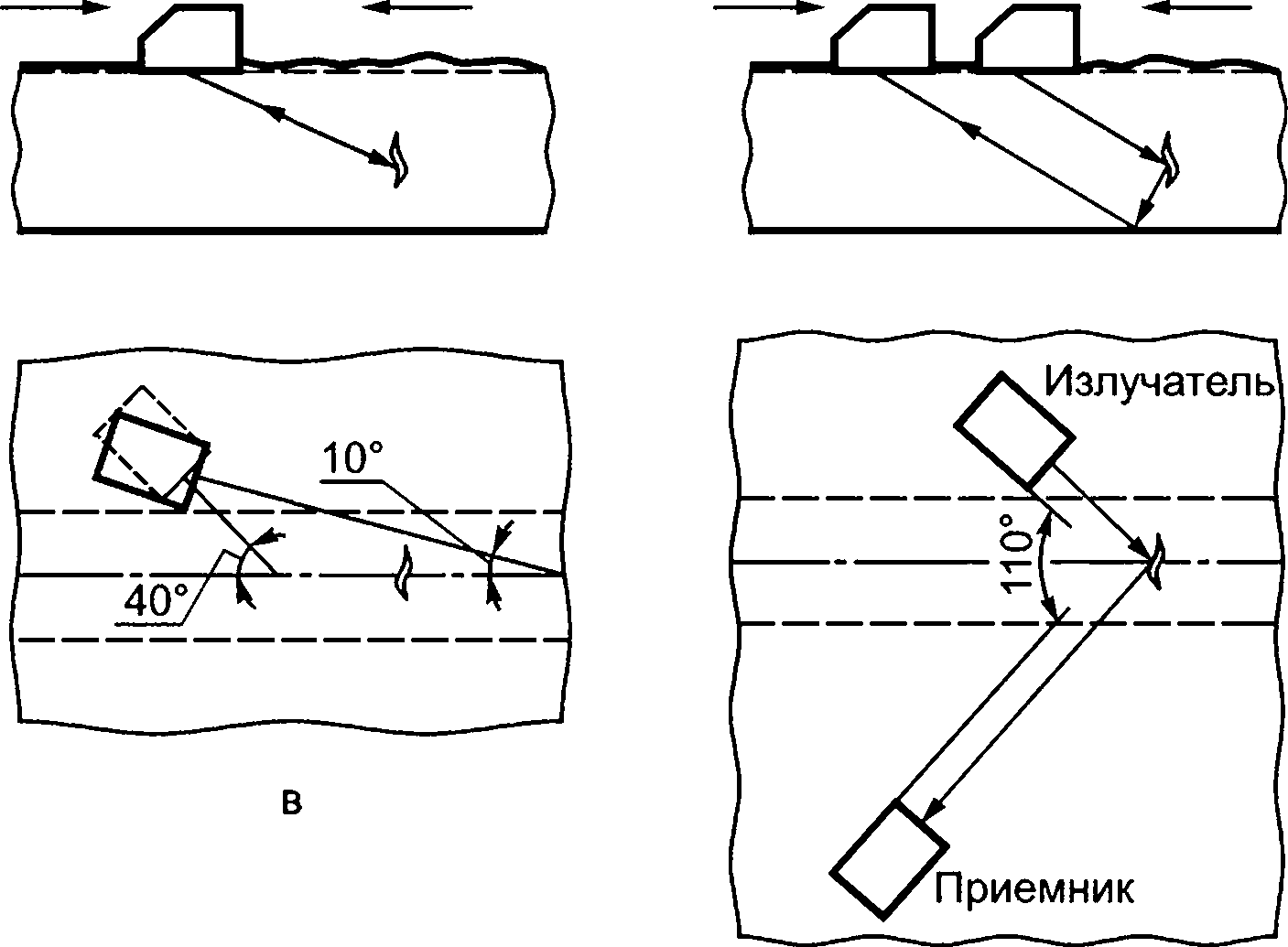

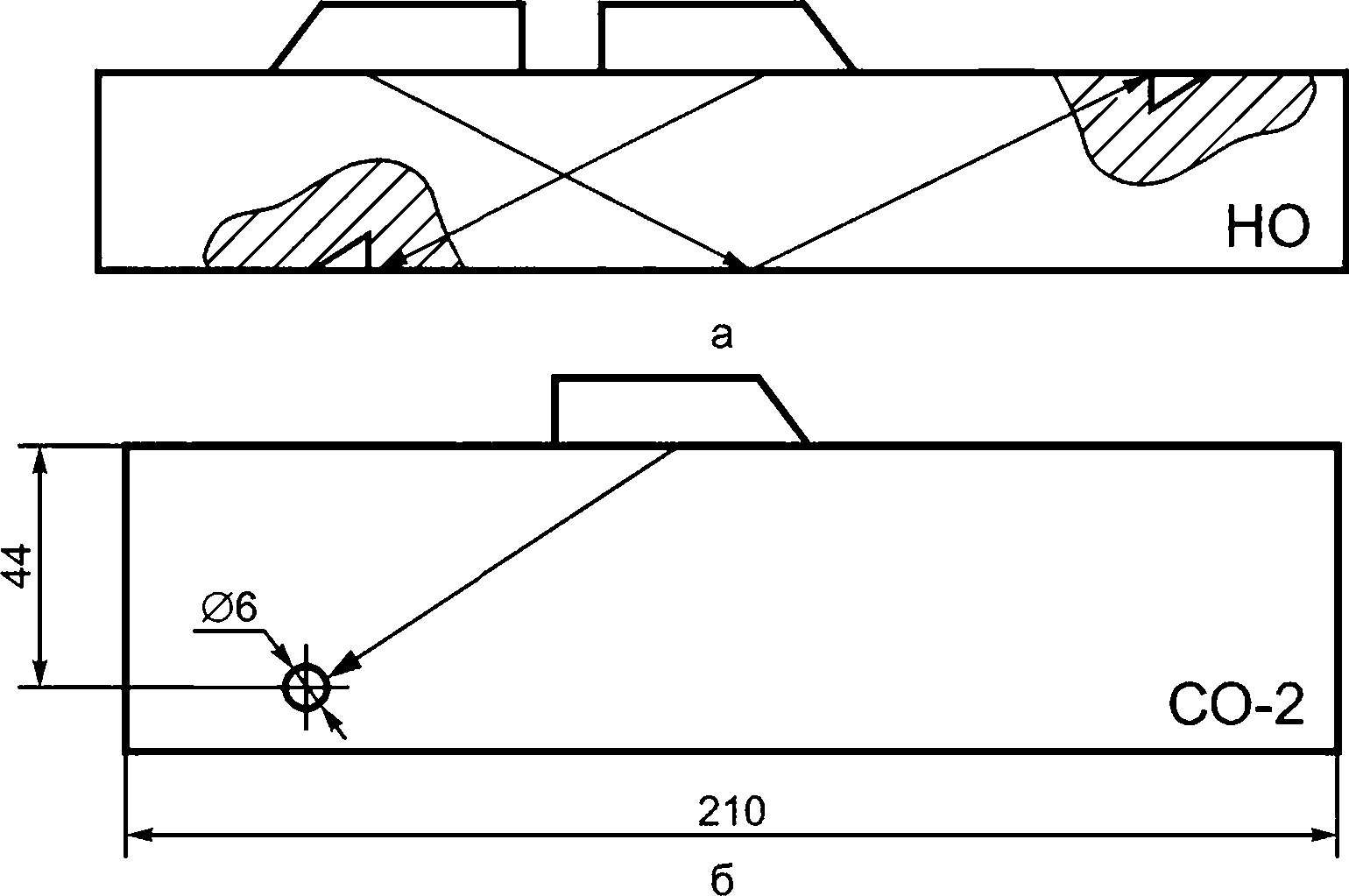

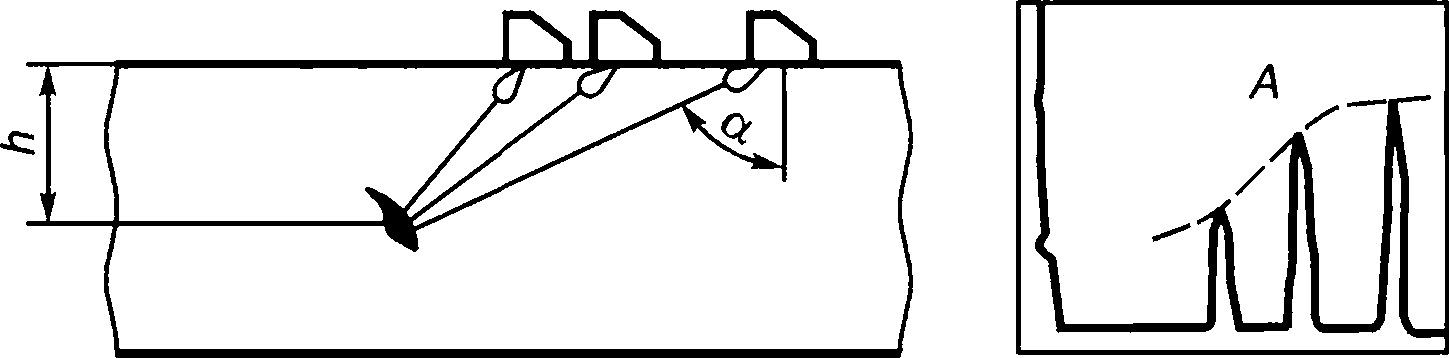

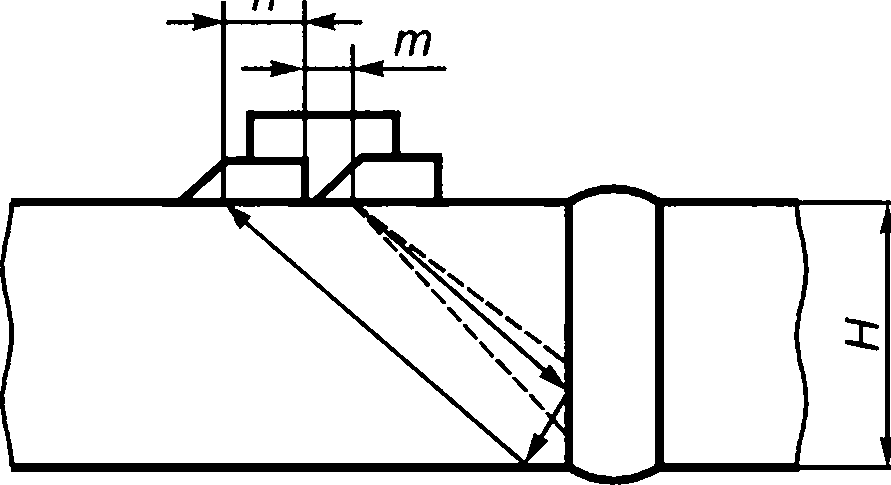

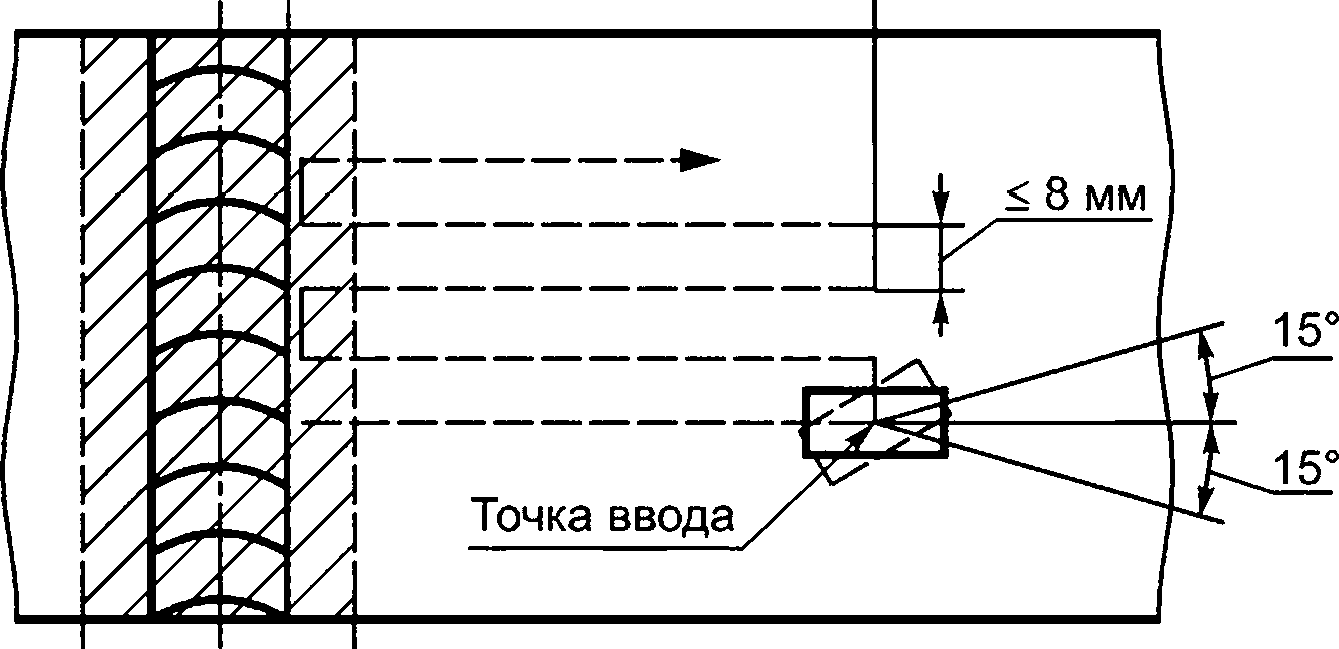

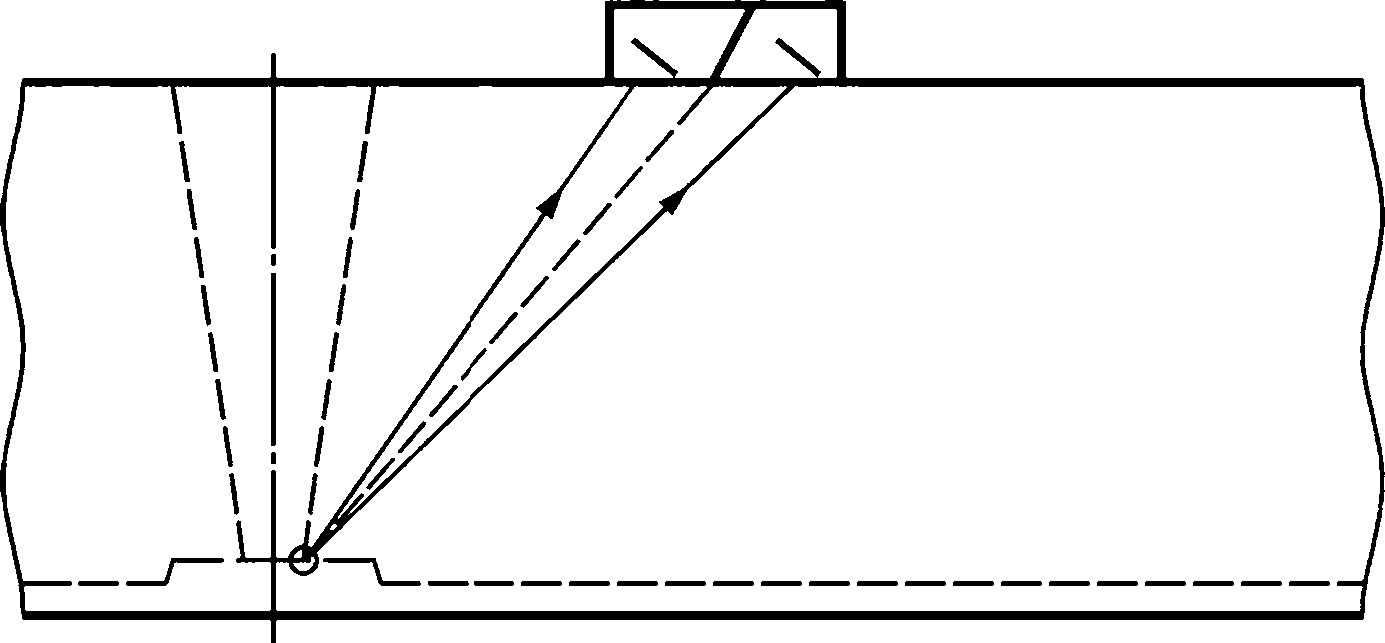

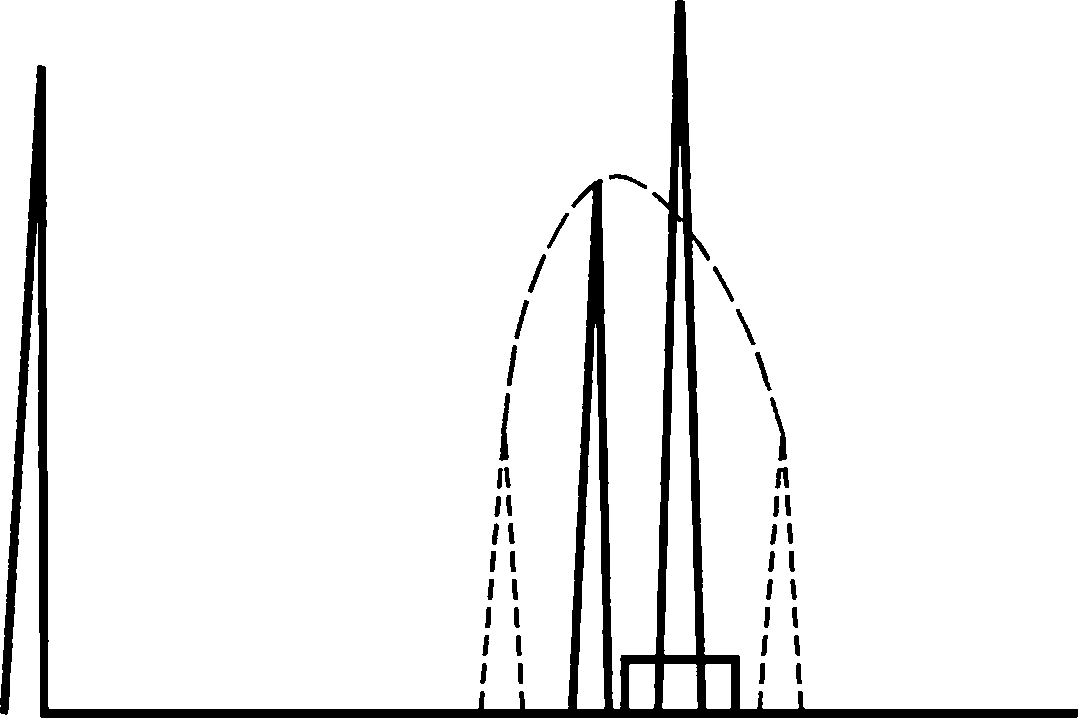

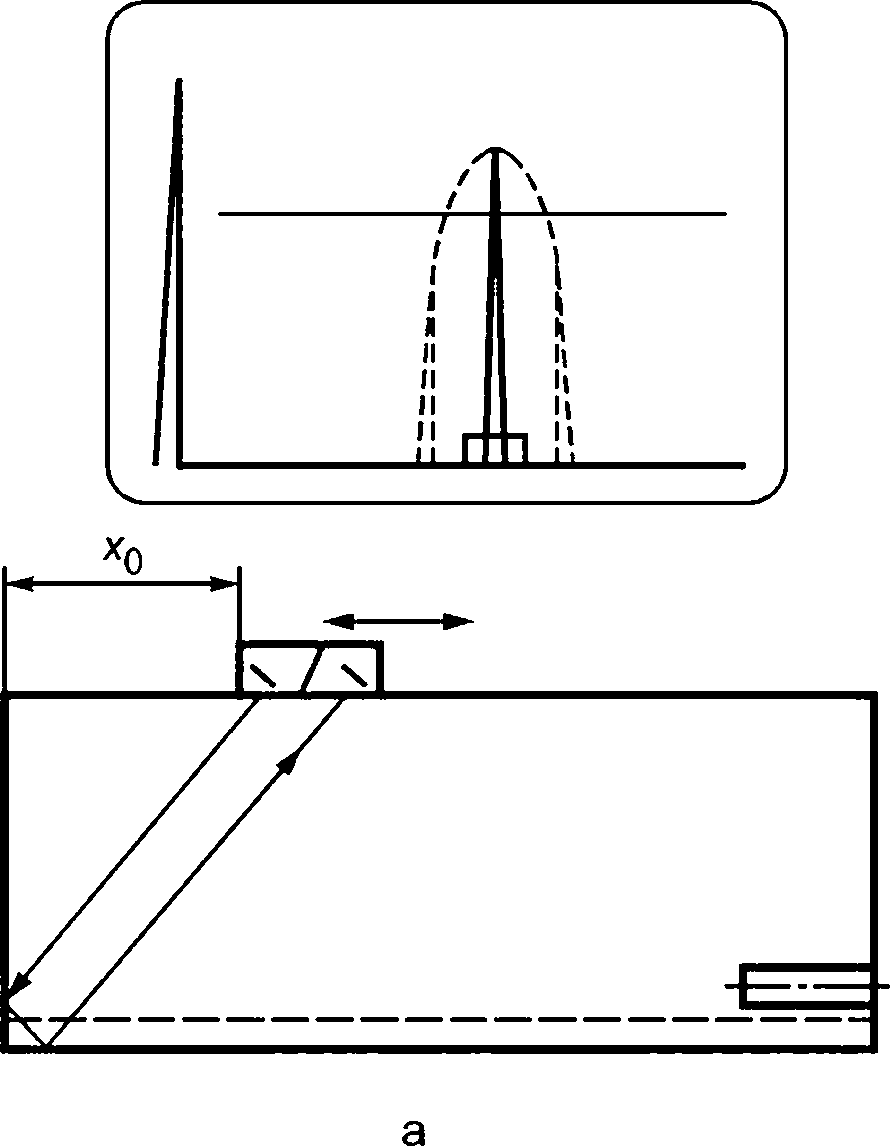

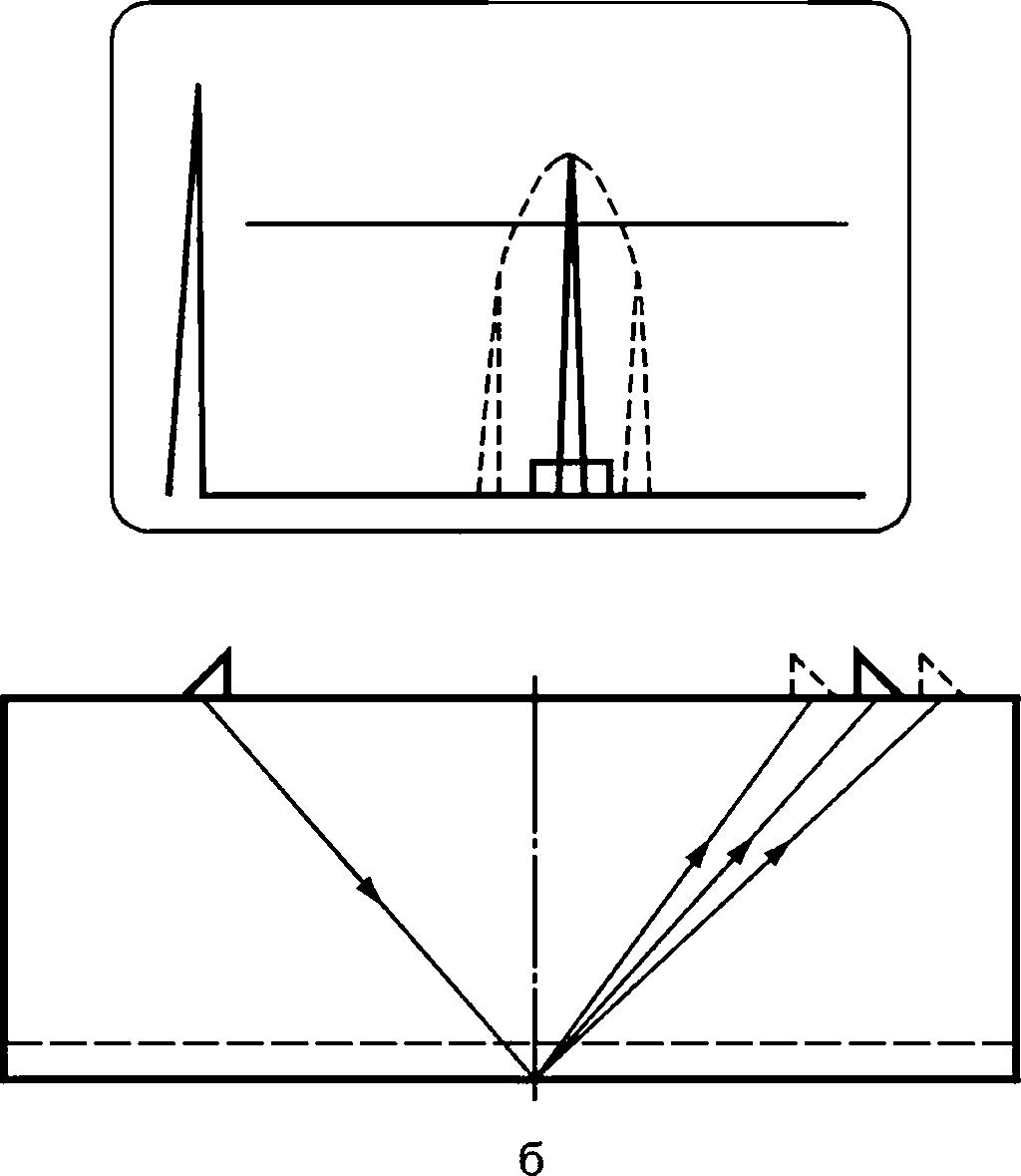

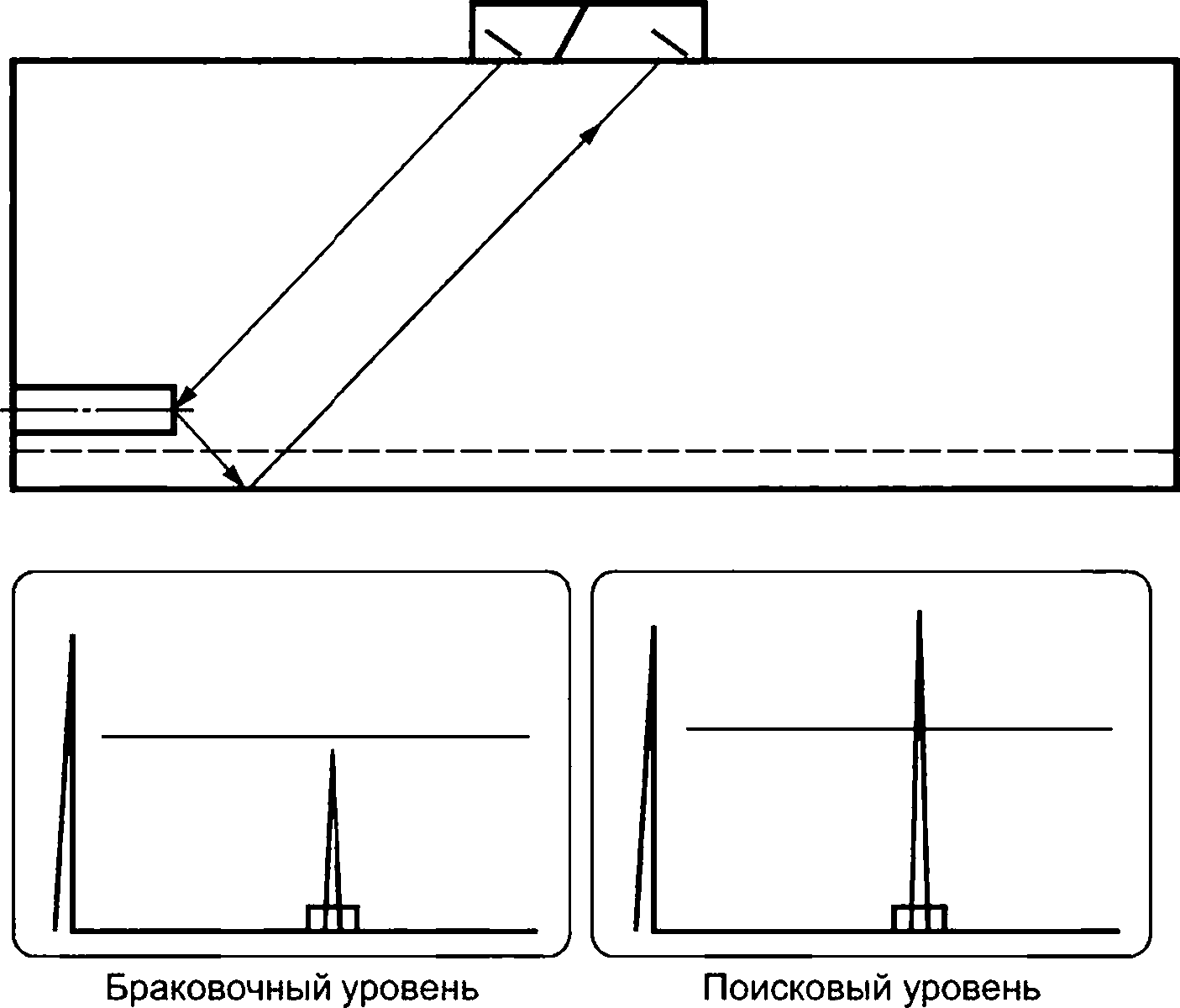

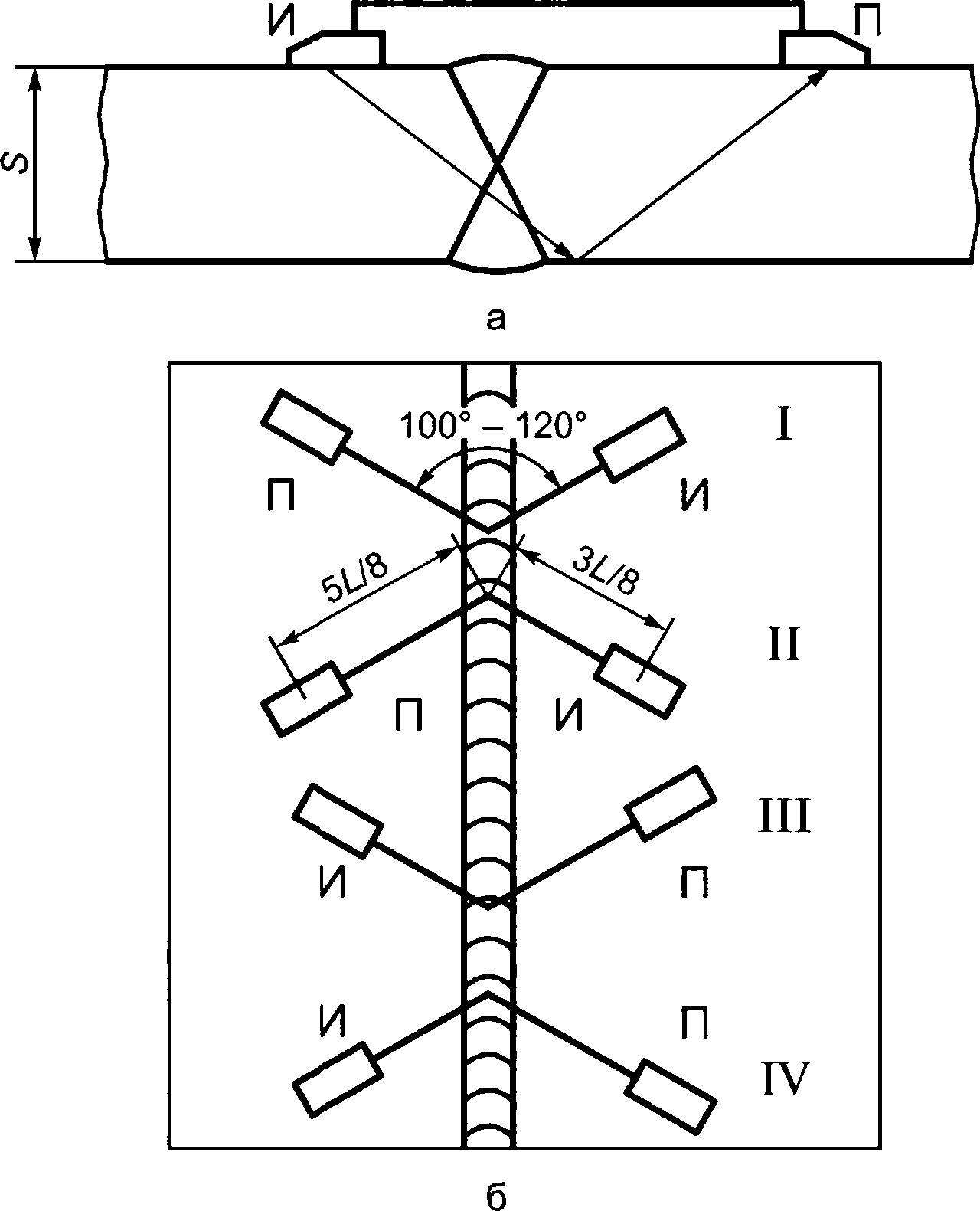

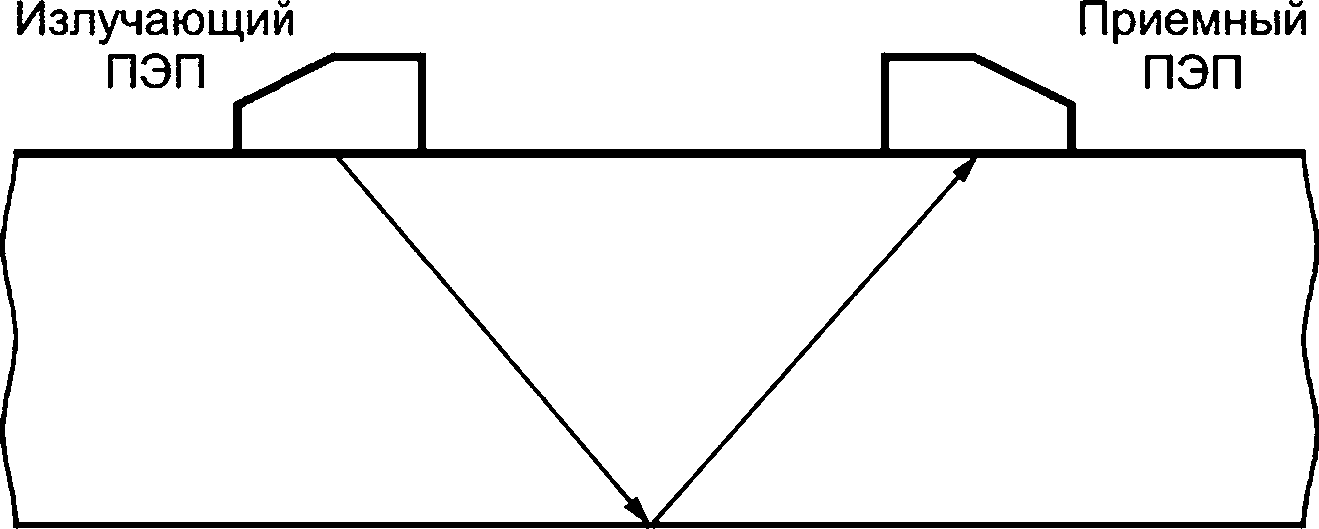

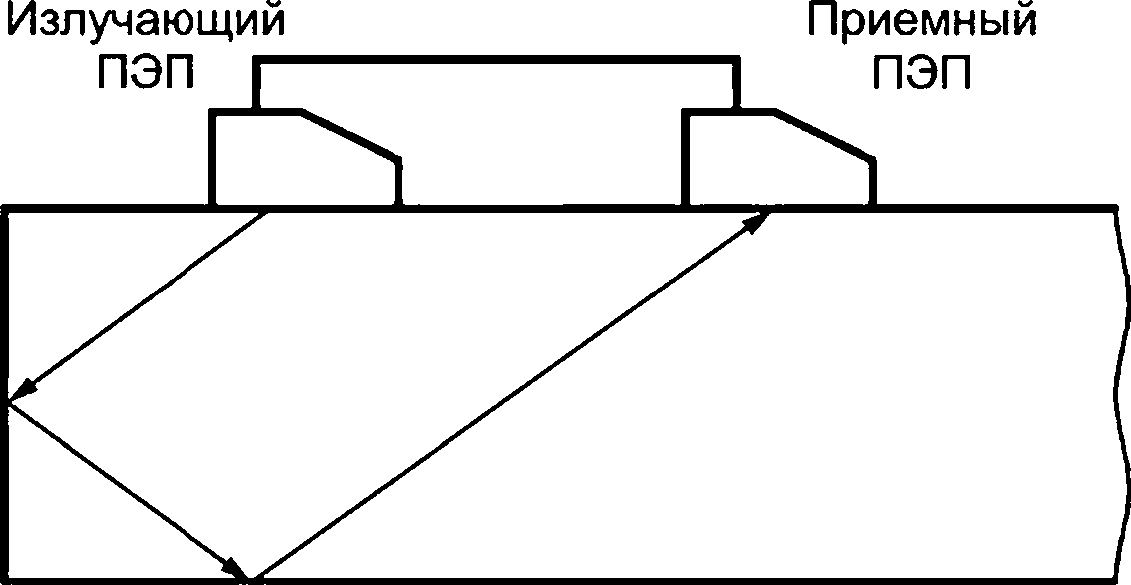

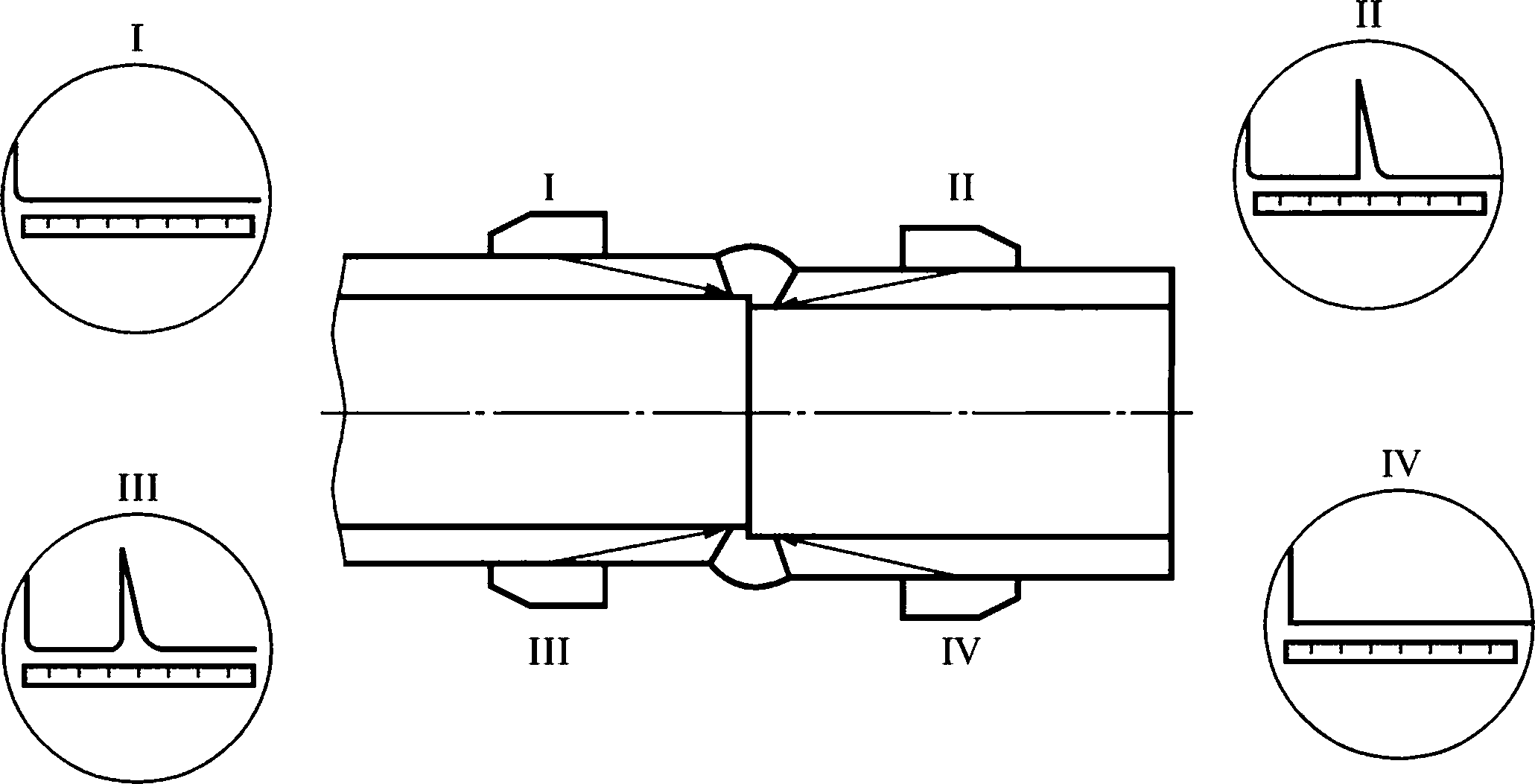

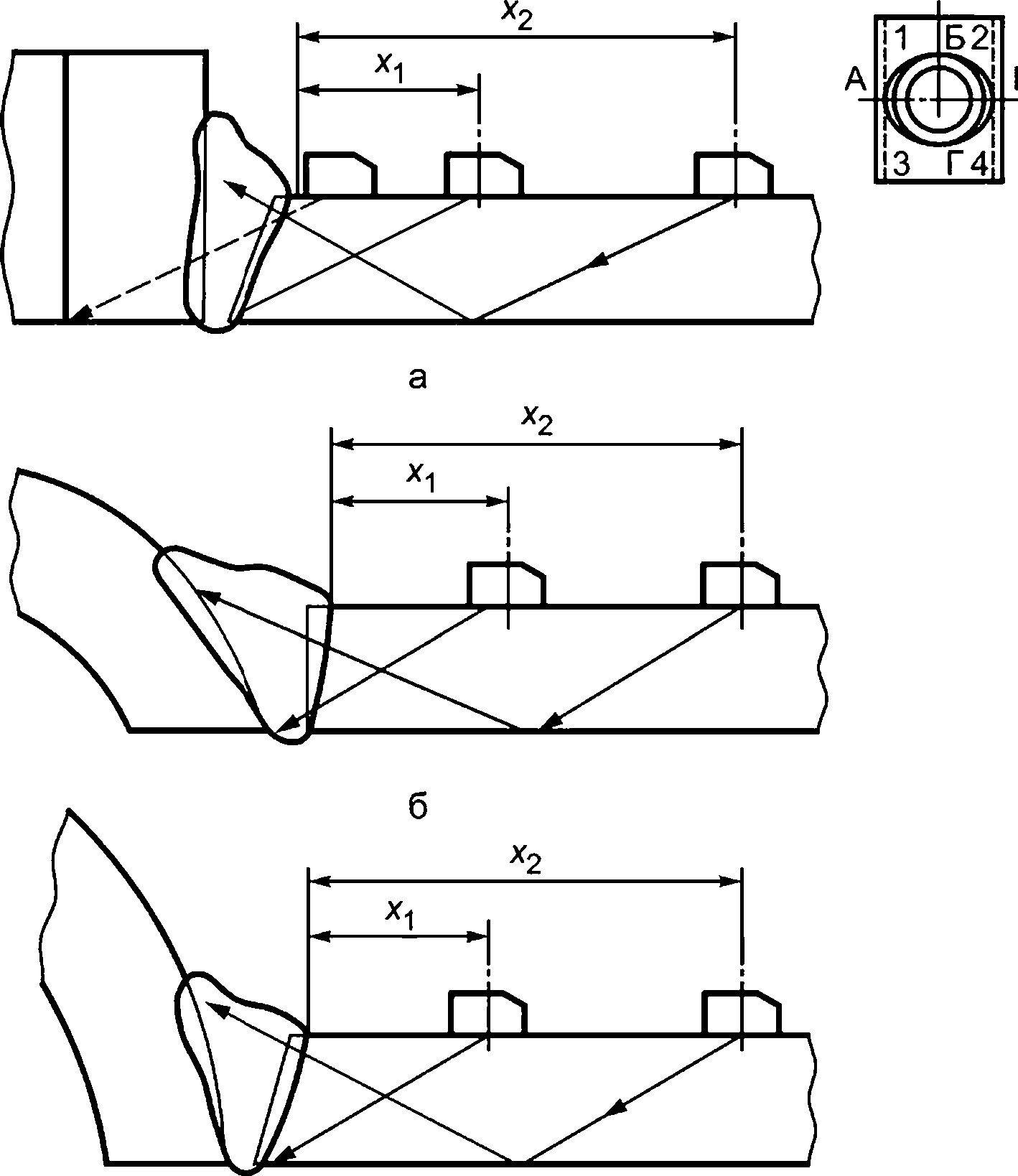

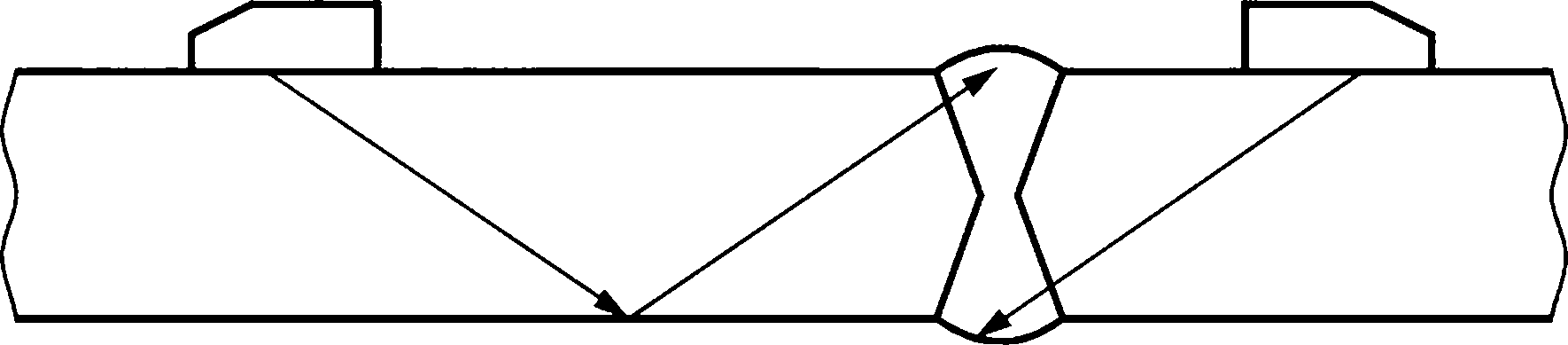

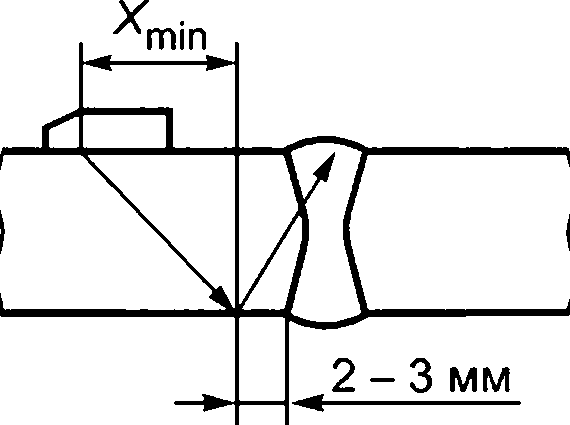

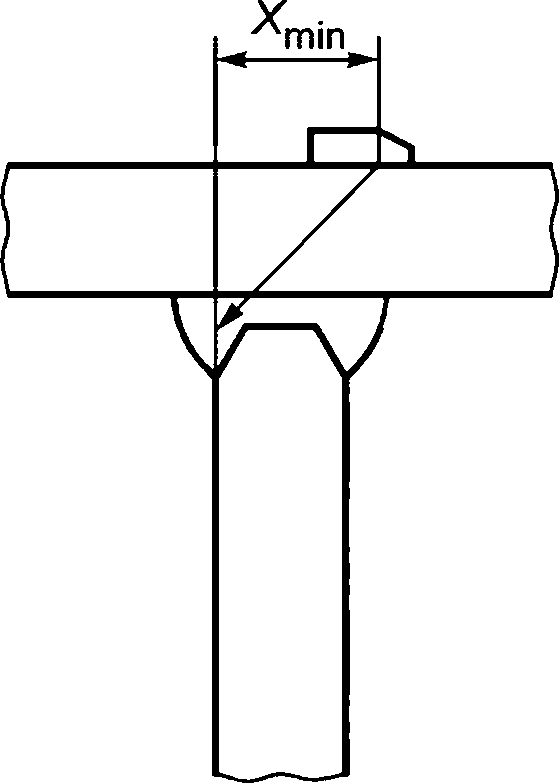

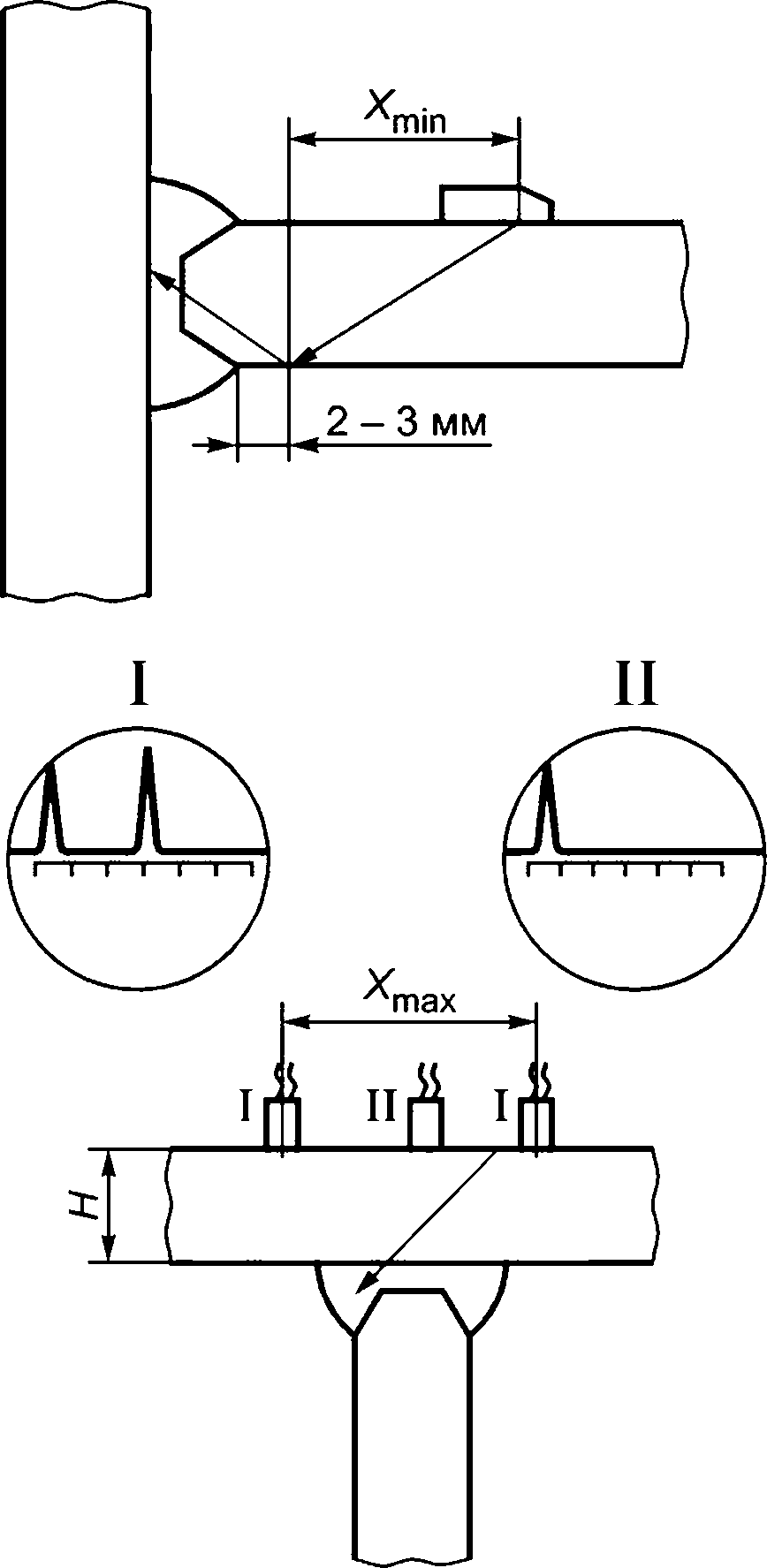

При УЗК СС и металла наплавленных поверхностей применяют следующие операции прозвучивания:

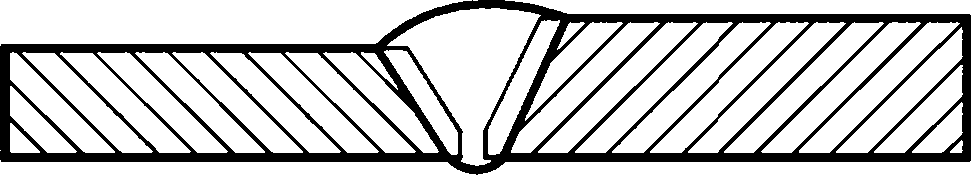

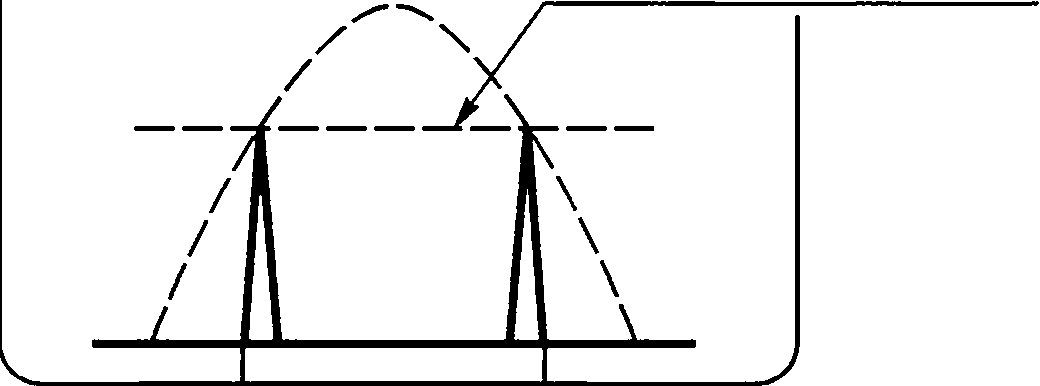

а) продольными волнами с углом ввода 0’ (ПС и ПРС ПЭП) (примеры схем реализации приведены на рисунке 1а);

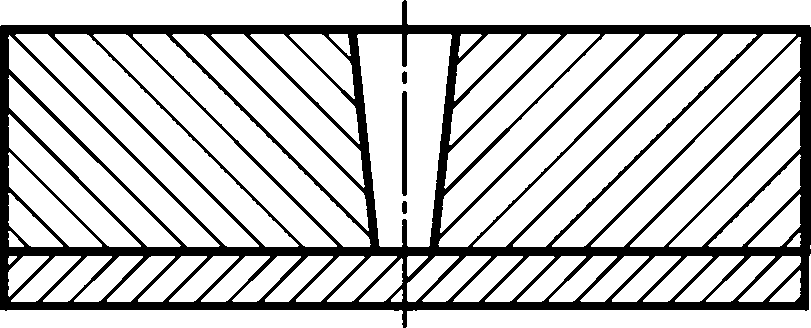

б) поперечными волнами (пример схемы реализации приведен на рисунке 16) с углом ввода более 33,5°;

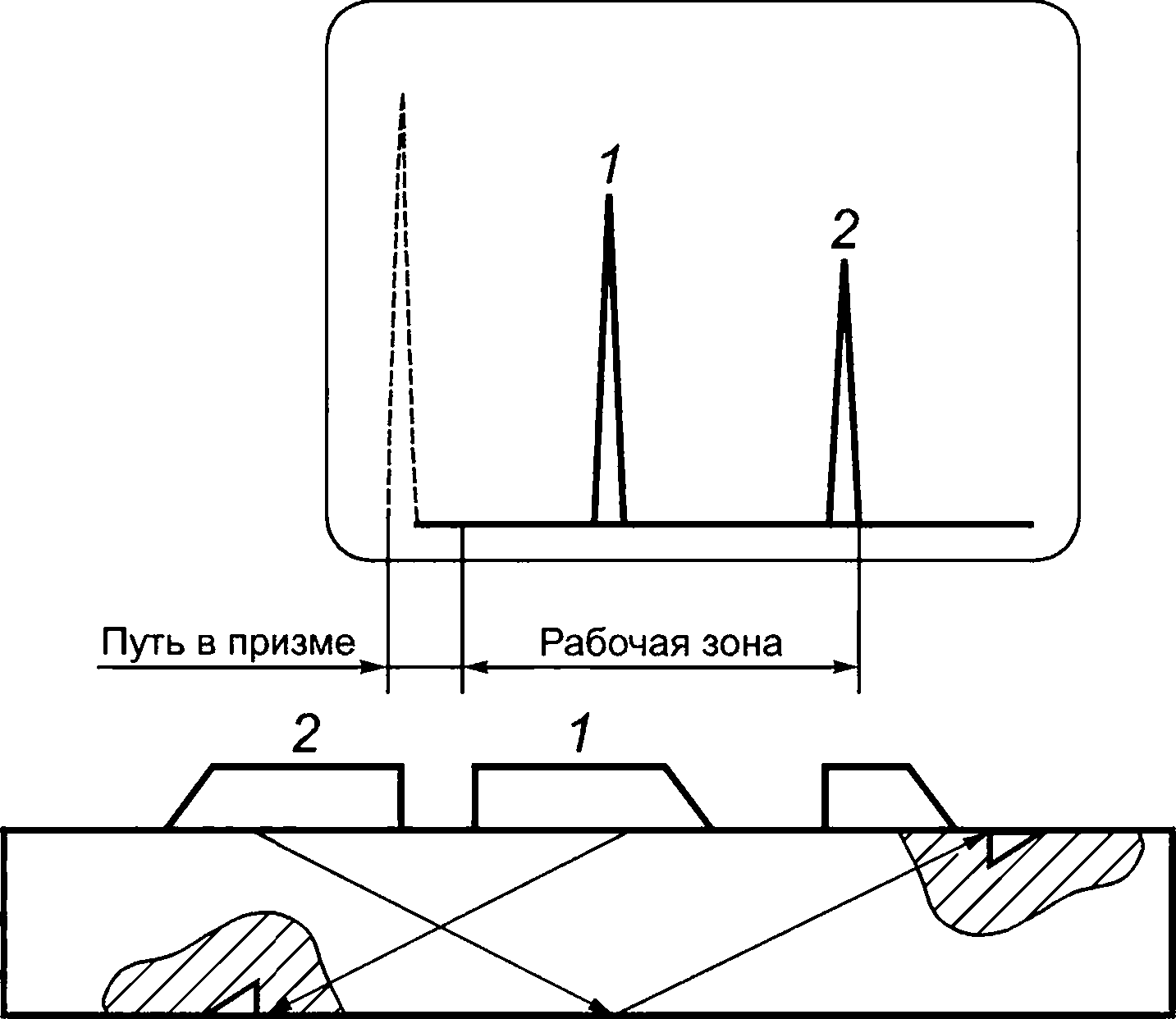

в) головными волнами (пример схемы реализации приведен на рисунке 1в);

г) поперечными волнами по схемам «тандем» или «корневой тандем» (пример схемы реализации приведен на рисунке 1г);

д) прозвучивание по стредл-схеме (пример схемы реализации приведен на рисунке 1ж).

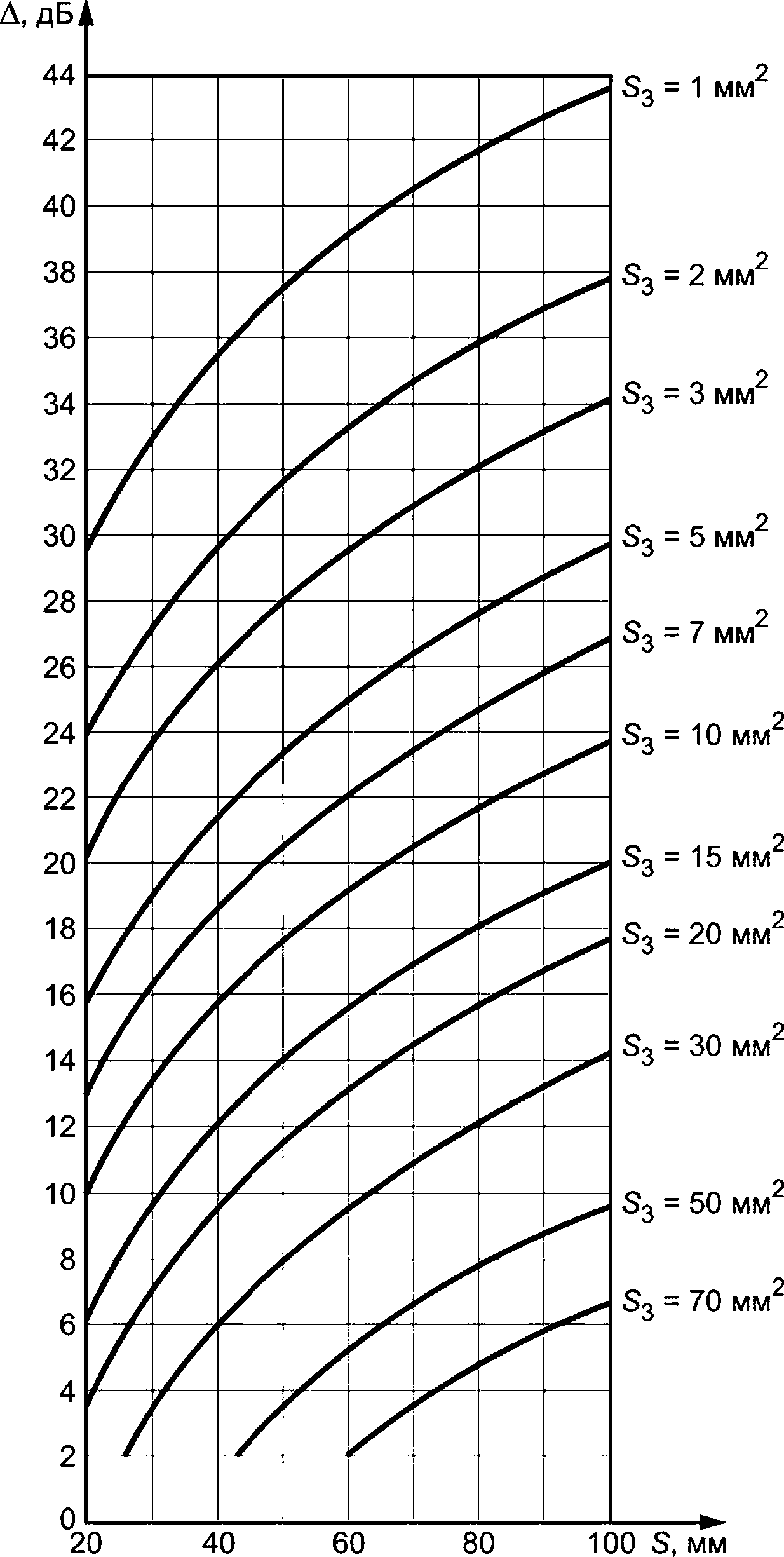

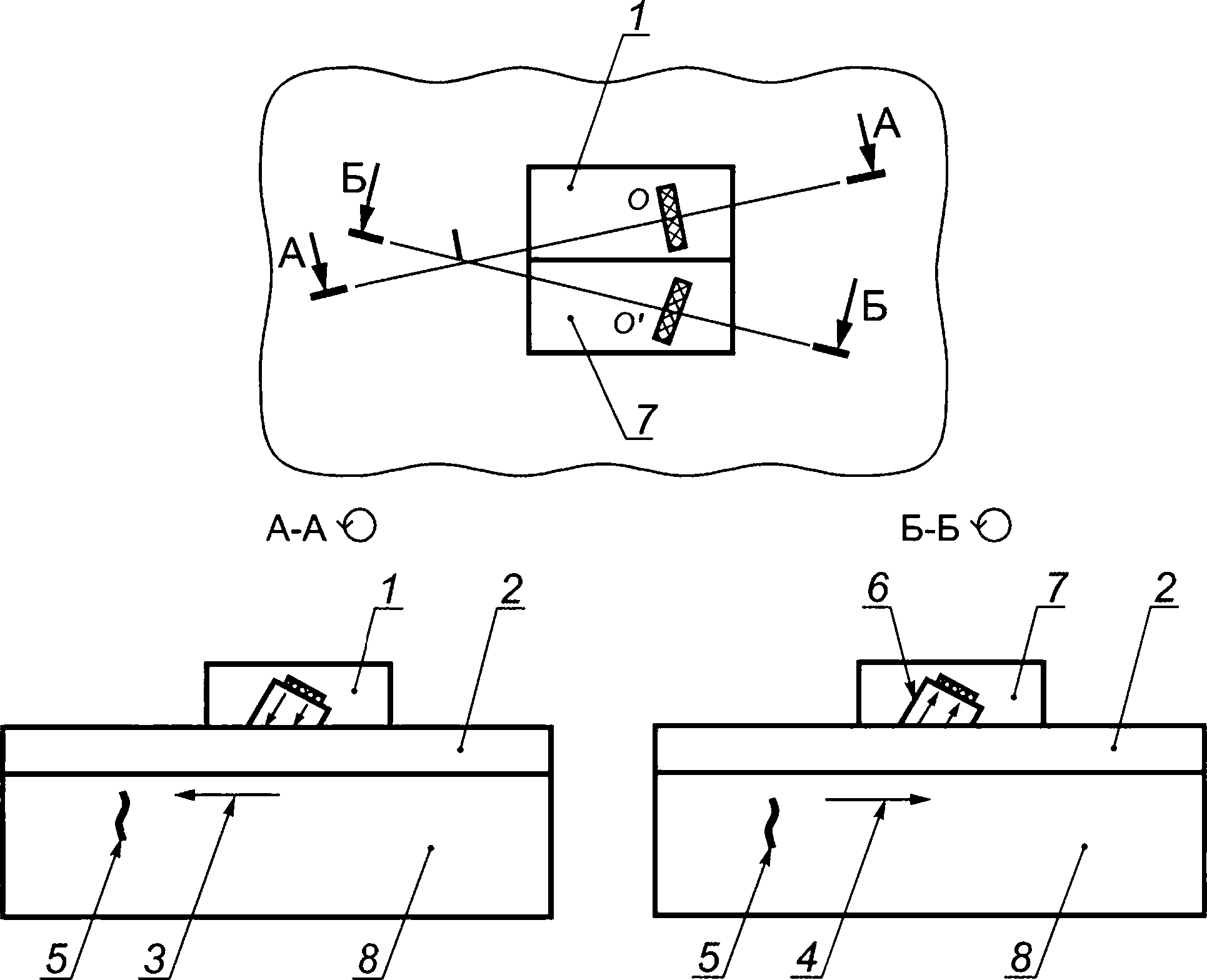

а — прозвучивание продольными волнами с углом ввода 0° (ПС и ПРС ПЭП); б — прозвучивание поперечными волнами одним УЗ-пучком с углом ввода более 33,5°; в — прозвучивание головными волнами; г — прозвучивание поперечными волнами по схемам «тандем» или «корневой тандем»; д — прозвучивание по стредл-схеме

Рисунок 1 — Операции прозвучивания

6.2 Ультразвуковой контроль стыковых сварных соединений

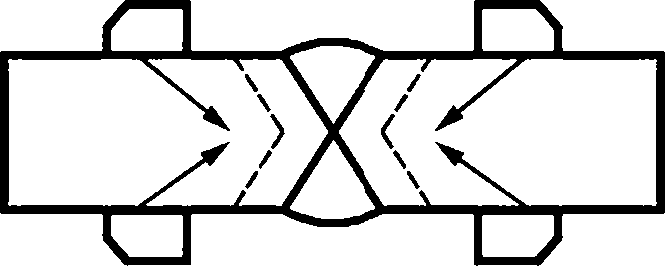

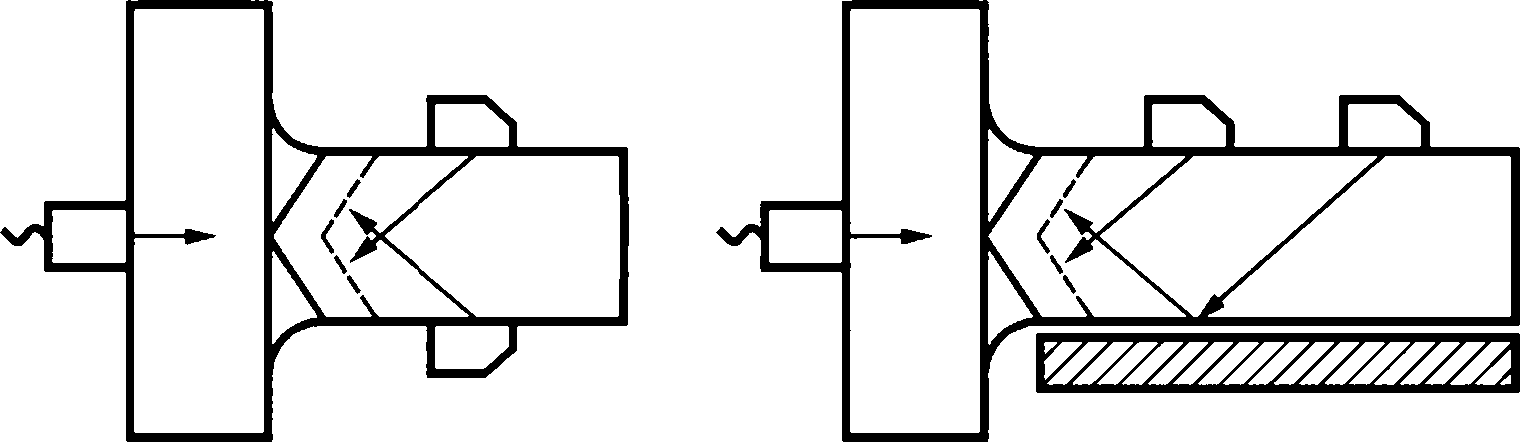

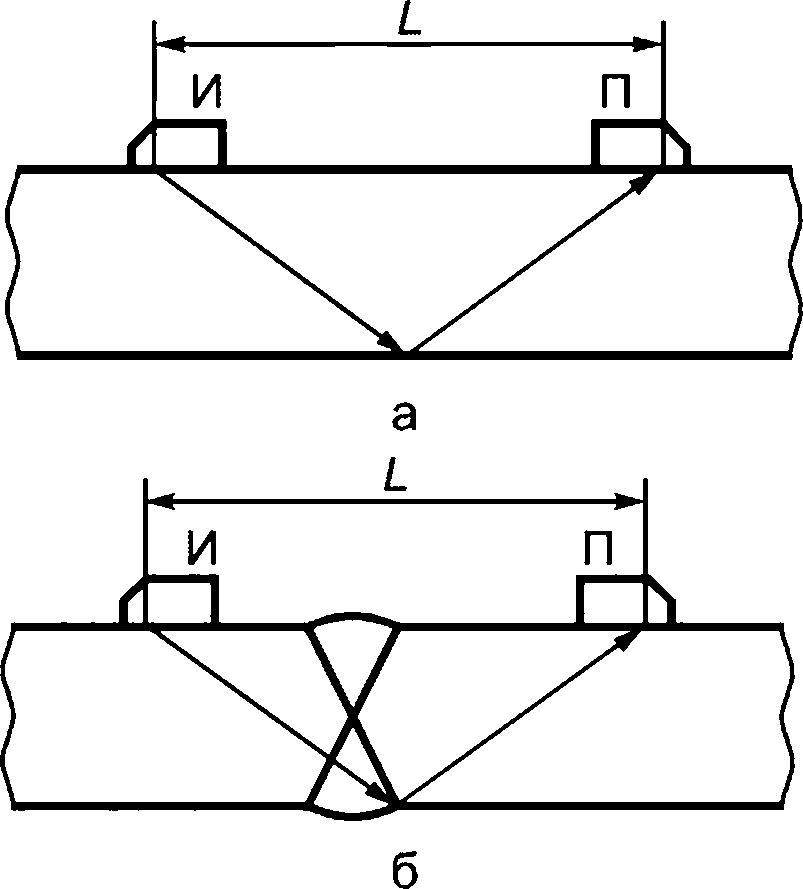

6.2.1 Общие требования по УЗК стыковых СС плоских конструкций6.2.1.1 Стыковые СС плоских конструкций с толщиной свариваемых деталей от 5,5 до 400,0 мм включительно при наличии доступа контролируют НП прямым лучом с двух поверхностей с обеих сторон шва по схемам, приведенным на рисунках 2а (при отсутствии усиления шва), 2е (при наличии усиления шва).

Стыковые СС плоских конструкций с толщиной свариваемых деталей от 5,5 до 60,0 мм включительно допускается контролировать НП с одной поверхности прямым и однократно отраженным лучами с обеих сторон шва (рисунок 2в, 2и).

а — УЗК ПС (ПРС) и НП СС без усиления шва прямым лучом с четырех сторон; б —УЗК ПС (ПРС) и НП СС без усиления шва прямым лучом с двух поверхностей с одной стороны; в — УЗК ПС (ПРС) и НП СС без усиления шва прямым и однократно отраженным УЗ-лучами с двух сторон с одной поверхности; г — УЗК ПС (ПРС) и НП СС без усиления шва прямым и однократно отраженным УЗ-лучами с одной стороны с одной поверхности; д — УЗК ПС (ПРС) и НП СС без усиления шва прямым лучом с двух сторон с одной поверхности; е — УЗК НП СС прямым лучом при наличии усиления шва с четырех сторон СС; ж — УЗК НП СС прямым и однократно отраженным УЗ-лучами при наличии усиления шва с трех сторон СС; и — УЗК НП СС прямым и однократно отраженным лучами при наличии усиления шва при отсутствии доступа с одной поверхности; к — УЗК НП СС прямым лучом при наличии усиления шва и отсутствии доступа с одной стороны с двух поверхностей; л — УЗК НП СС прямым и однократно отраженным лучами при наличии усиления шва и отсутствии доступа с трех сторон СС

Рисунок 2 — Схемы УЗК стыковых СС НП и ПС ПЭП

6.2.1.2 При отсутствии доступа с одной или нескольких сторон (поверхностей) УЗК стыковых СС плоских конструкций с толщиной свариваемых деталей от 5,5 до 60,0 мм включительно выполняют прямым или прямым и однократно отраженным лучами с одной или обеих сторон шва (в зависимости от наличия доступа) по схемам, приведенным на рисунке 26 — г, ж, и, л.

При отсутствии доступа с одной или нескольких сторон (поверхностей) УЗК стыковых СС плоских конструкций с толщиной свариваемых деталей свыше 60,0 мм выполняют прямым лучом с одной или обеих сторон шва (в зависимости от наличия доступа и усиления шва) по схемам, приведенным на рисунке 26, д, к.

6.2.1.3 УЗК СС проводят с использованием ПЭП с параметрами в соответствии с таблицей 1.

Таблица 1 — Параметры НП (номинальные значения) для УЗК СС в зависимости от номинальной толщины свариваемых деталей

Номинальная толщина свариваемых деталей, мм | Частота, МГц | Угол ввода при УЗК, град | |

прямым лучом | однократно отраженным лучом | ||

От 5,5 до 9,0 включ. | От 4,0 до 6,0 | 70, 72 | 65, 70 |

Св. 9,0 до 12,0 включ. | От 4,0 до 6,0 | 65, 70 | 65, 70 |

Св. 12,0 до 20,0 включ. | От 2,5 до 5,0 | 65, 70 | 65, 70 |

Св. 20 до 40 включ. | От 2,5 до 4,0 | 65, 70 | 45, 50 |

Св. 40 до 60 включ. | От 1,8 до 4,0 | 65, 70 | 45, 50 |

Св. 60 до 100 включ. | От 1,8 до 2,5 | 45, 50, 60, 65 | Не допускается |

Св. 100 до 400 включ. | От 1,0 до 2,0 | 45, 50, 60, 65 | Не допускается |

Примечания

| |||

6.2.1.4 Стыковые СС с удаленным усилением шва контролируют дополнительно ПС или ПРС ПЭП, выбираемым по таблице 2, схемы прозвучивания 2а—д.

6.2.1.5 Проведение УЗК с одной стороны поверхности прямым и однократно отраженным лучами допускается в тех случаях, когда конструкция СС или основной металл одной из деталей не позволяют проводить УЗК с обеих сторон (поверхностей) соединения (рисунок 2л), например, СС детали из проката с литыми деталями или наличие несплошностей в основном металле.

Таблица 2 — Параметры ПЭП для УЗК СС в зависимости от номинальной толщины свариваемых деталей

Номинальная толщина свариваемых деталей, мм | Частота, МГц | Тип ПЭП |

Св. 5,5 до 20,0 включ. | От 4,0 до 6,0 | ПРС |

Св. 20,0 до 40,0 включ. | От 2,5 до 4,0 | |

Св. 40,0 до 60,0 включ. | От 1,8 до 4,0 | ПС+ПРС |

Св. 60,0 до 400,0 включ. | От 1,25 до 2,50 | ПС+ПРС |

Примечания

| ||

6.2.1.6 При УЗК СС, сваренных в узкую разделку до 10°, а также СС с щелевой и К-образной разделкой схему контроля (рисунок 2) следует выбирать, исходя из обеспечения максмального прозвучивания всего объема СС. Для выявления вертикально ориентированных плоскостных несплошностей (типа трещин) и несплавлений по кромкам в СС рекомендуется дополнительно проводить УЗК по схеме «тандем» с использованием ПЭП с углом ввода 45° или 50° на частоте от 1,8 до 2,5 МГц (приложение Д).

6.2.1.7 Стыковые СС с толщиной свариваемых деталей 34 мм и более дополнительно контролируют на отсутствие поперечных несплошностей в соответствии с 6.5.

6.2.1.8 На отсутствие вертикально ориентированных несплошностей (при наличии соответствующих указаний в КД) УЗК проводят по методике с применением головных волн (приложение Е).

6.2.2 Требования по УЗК продольных стыковых СС

Продольные стыковые СС трубопроводов и цилиндрических конструкций контролируют в соответствии с приложением Ж.

6.2.3 Требования по УЗК стыковых СС секторных отводов

СС секторных отводов контролируют так же, как и кольцевые стыковые СС.

6.2.4 Требования по УЗК кольцевых стыковых СС

6.2.4.1 Стыковые СС с толщиной свариваемых деталей менее 60 мм, представляющие собой кольцевые швы трубопроводов и сосудов, контролируют:

- с одной поверхности прямым и однократно отраженным лучами (рисунок 2в, и), если внутренний диаметр менее 800 мм;

- так же, как стыковые СС плоских конструкций, если внутренний диаметр не менее 800 мм.

6.2.4.2 В остальных случаях при УЗК кольцевых СС схему контроля (рисунок 2) следует выбирать, исходя из обеспечения максимального прозвучивания всего объема СС.

6.2.4.3 При УЗК кольцевых стыковых СС трубопроводов и цилиндрических конструкций диаметром D не более 15g, где q — ширина контактной поверхности ПЭП, используют ПЭП, у которых контур рабочей поверхности соответствует радиусу кривизны поверхности ОК в зоне контроля.

6.2.4.4 При снятом усилении шва для реализации возможности проведения УЗК по схемам, приведенным на рисунке 2а—д, следует использовать ПРС, у которых контур рабочей поверхности соответствует радиусу кривизны внешней или внутренней поверхности ОК в зоне контроля (следует учитывать, что в процессе сканирования ПРС положение разделительного экрана должно быть перпендикулярно к оси трубопровода и цилиндрических конструкций) и ПС при условии соблюдения требований по величине зазора между поверхностью металла СС в зоне контроля и ПЭП — он не должен превышать 0,2 мм.

6.2.4.5 При УЗК кольцевых стыковых СС трубопроводов и цилиндрических конструкций настройку чувствительности выполняют на НО, соответствующих по радиусу кривизны и глубине залегания искусственных отражателей в соответствии с толщиной свариваемых деталей ОК в зоне контроля, изготовленным в соответствии с требованиями 6.9.6 и ГОСТ Р 50.05.14. В случае использования ПРС допускается применение НО с соответствующим ОК в зоне контроля радиусом кривизны при наличии плоскодонных отражателей на необходимой для корректной настройки глубине.

6.3 Ультразвуковой контроль стыковых сварных соединений с антикоррозионной наплавленной поверхностью

6.3.1 УЗК СС проводят в целях оценки сплошности металла СС из сталей перлитного класса и зоны сплавления металла антикоррозионной наплавленной поверхности с металлом шва и околошов-ной зоны до и после выполнения (восстановления) антикоррозионной наплавленной поверхности.

6.3.2 УЗК проводят со стороны поверхности металла перлитного класса (на стороне, противоположной той, на которой выполнена антикоррозионная наплавленная поверхность), НП только прямым лучом с параметрами в соответствии с таблицей 1.

Допускается выполнять УЗК со стороны наплавленной поверхности ПС или ПРС (подход, аналогичный 7.4.2.13), выбор параметров ПЭП в соответствии с таблицей 2.

6.3.3 Для СС с наплавленной поверхностью из сталей аустенитного класса толщиной свариваемых деталей от 20 до 60 мм дополнительно применяют НП с углом ввода 45° или 50°.

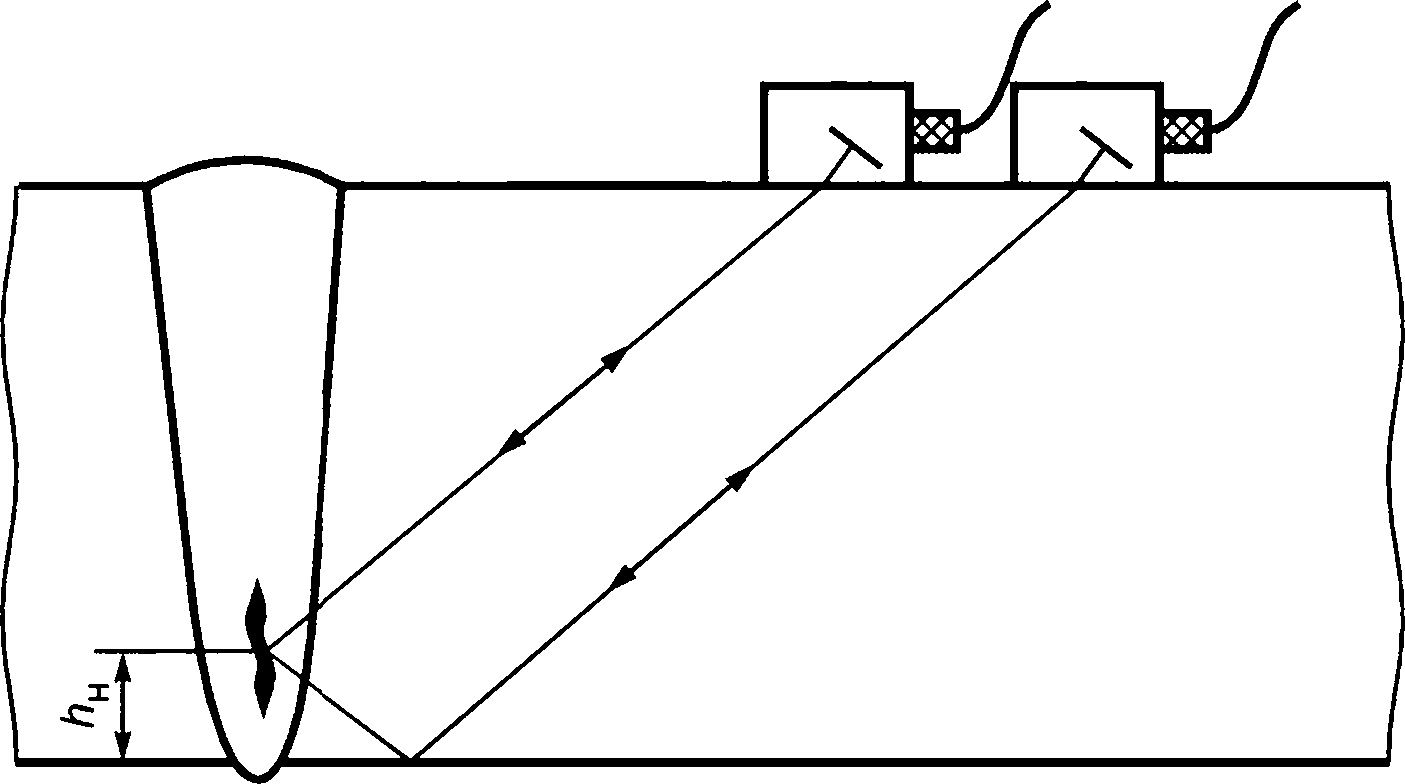

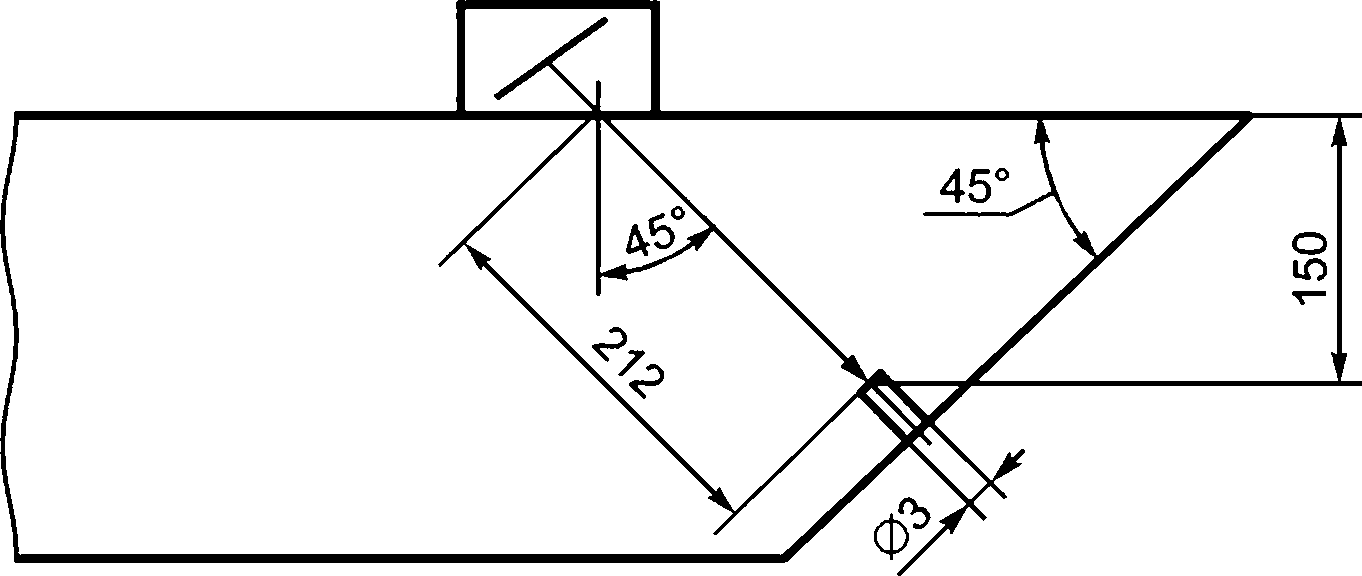

6.3.4 Корневую зону СС биметаллических сосудов и трубопроводов, имеющих антикоррозионную наплавленную поверхность, контролируют головными волнами со стороны антикоррозионной наплавленной поверхности в соответствии с приложением Е, а при отсутствии доступа со стороны антикоррозионной наплавленной поверхности при толщине свариваемых деталей от 36 до 100 мм включительно — со стороны основного металла по схеме «корневой тандем» в соответствии с приложением И.

6.3.5 Зону сплавления антикоррозионной наплавленной поверхности со СС контролируют согласно методическим указаниям 6.7.

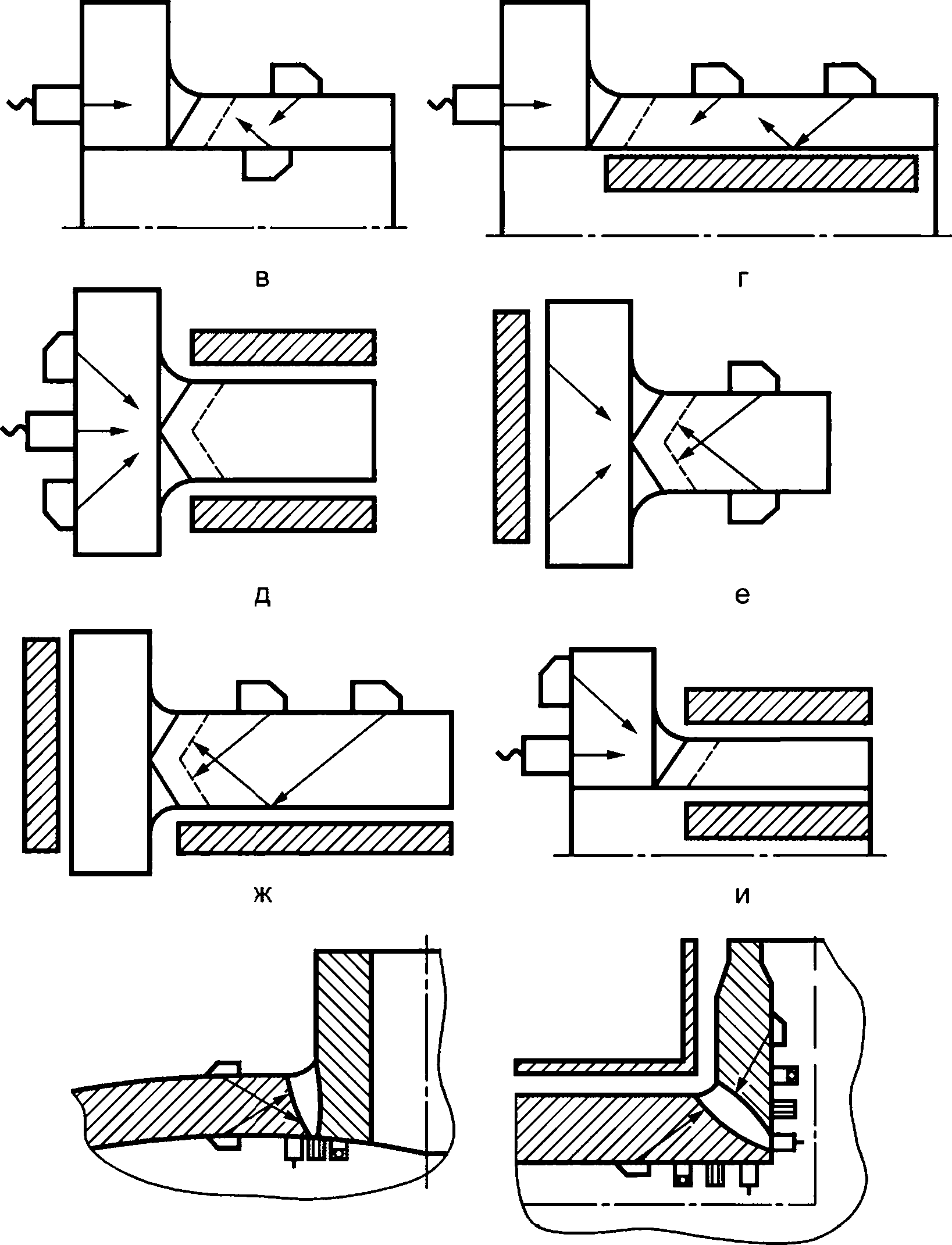

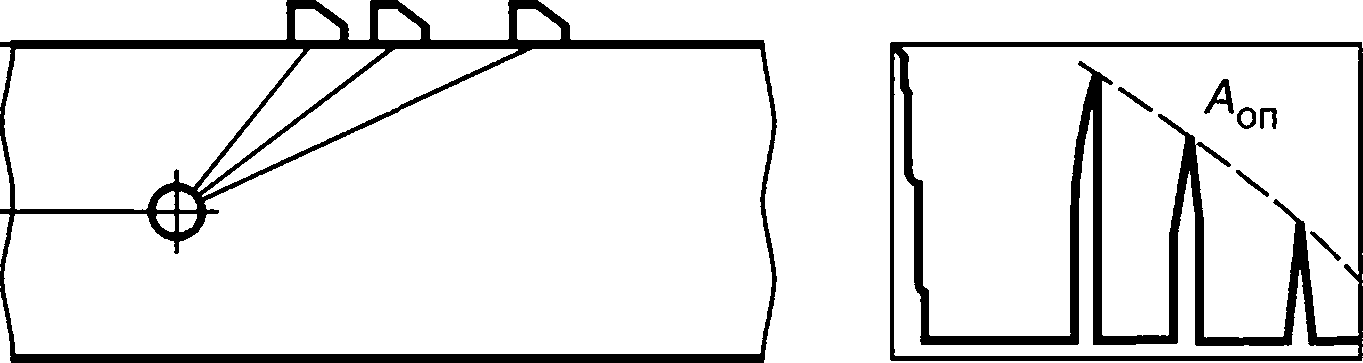

6.4 Ультразвуковой контроль угловых и тавровых сварных соединений

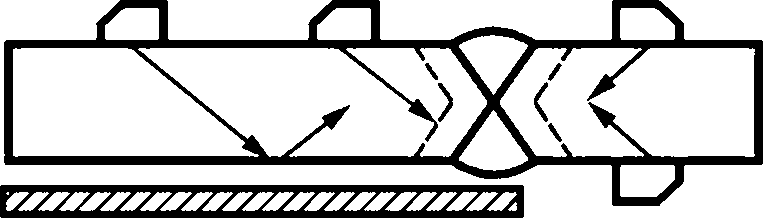

6.4.1 УЗК угловых и тавровых СС проводят по схемам, приведенным на рисунке 3. Параметры ПЭП (частоту, угол ввода) выбирают в соответствии с таблицами 3, 4 в зависимости от номинальной толщины той части СС (основной или привариваемой), с которой осуществляется ввод УЗ-луча. Углы, указанные в скобках в таблице 4, следует использовать при проведении УЗК угловых и тавровых СС НП со стороны основной детали.

Таблица 3 — Параметры прямых ПЭП для УЗК угловых и тавровых СС в зависимости от номинальной толщины детали, с которой осуществляется ввод УЗ-луча

Номинальная толщина детали, с которой осуществляется ввод УЗ-луча, мм | Частота, МГц | Тип ПЭП |

Св. 5,5 до 20,0 включ. | От 2,5 до 6,0 | ПРС |

Св. 20,0 до 40,0 включ. | От 2,0 до 4,0 | |

Св. 40,0 до 60,0 включ. | От 1,8 до 2,5 | ПС |

Св. 60,0 до 400,0 включ. | От 1,0 до 2,5 |

6.4.2 Угловые и тавровые СС плоских конструкций с толщиной привариваемой детали от 5,5 до 16,0 мм включительно контролируют НП прямым и/или однократно отраженным лучами с обеих поверхностей привариваемой детали (рисунок Зг, д), а при отсутствии доступа прямым и однократно отраженным лучами с одной поверхности (рисунок 36, д).

Таблица 4 — Параметры НП (номинальные значения) при УЗК угловых и тавровых СС в зависимости от номинальной толщины детали, с которой осуществляется ввод УЗ-луча

Номинальная толщина детали, с которой осуществляется ввод УЗ-луча, мм | Частота, МГц | Угол ввода при УЗК, град | |

прямым лучом | однократно отраженным лучом | ||

От 5,5 до 20,0 включ. | От 2,5 до 6,0 | 65, 70, 72 (40, 45, 50) | 65 или 70 |

Св. 20,0 до 40,0 включ. | От 2,0 до 4,0 | 65, 70 (40, 45, 50) | 65 или 70 |

Св. 40,0 до 60,0 включ. | От 1,8 до 2,5 | 50, 60, 65 (40, 45, 50) | 45 или 50 |

Св. 60,0 до 100,0 включ. | От 1,8 до 2,5 | 50, 60, 65 (40, 45, 50) | Не допускается |

Св. 100,0 до 400,0 включ. | От 1,0 до 2,5 | 45, 50 (40, 45, 50) | Не допускается |

Примечания

| |||

6.4.3 Угловые и тавровые СС плоских конструкций с толщиной привариваемой детали более 16 мм, а также швы приварки штуцеров сосудов с толщиной более 60 мм при отношении толщин основной и привариваемой детали, обеспечивающие заданную чувствительность, контролируют ПС или ПРС ПЭП со стороны основной детали и НП прямым лучом с обеих поверхностей привариваемой детали

(рисунок За, в) или прямым и однократно отраженным лучами с одной поверхности привариваемой детали (рисунок 36, г). Реализуемая чувствительность ПС ПЭП определяется согласно приложению К.

а — УЗК ПС (ПРС) и НП прямым лучом; б — УЗК ПС (ПРС) и НП прямым и однократно отраженным лучами; в — УЗК ПС (ПРС) и НП прямым лучом при радиусе кривизны внутренней поверхности не менее 400 мм; г — УЗК ПС (ПРС) и НП прямым и однократно отраженным лучами; д — УЗК ПС и НП прямым лучом со стороны основной детали; е — УЗК НП прямым лучом при отсутствии доступа со стороны основной детали; ж — УЗК НП прямым и однократно отраженным лучами при отсутствии доступа со стороны основной детали; и — УЗК ПС (ПРС) и НП прямым лучом со стороны основной детали; к — УЗК ПС (ПРС) и НП прямым лучом;

л — УЗК ПС (ПРС) и НП прямым лучом

Рисунок 3 — Схемы УЗК угловых и тавровых СС

6.4.4 Угловые и тавровые СС плоских конструкций с толщиной привариваемой детали от 16 до 60 мм включительно, сосудов, при отсутствии доступа с одной стороны привариваемой детали или ра-12

диусе кривизны внутренней поверхности привариваемой детали менее 400 мм контролируют НП прямым и отраженным лучами со стороны привариваемой детали и ПС ПЭП со стороны основной детали (рисунок 36, г).

6.4.5 Угловые и тавровые СС плоских конструкций с толщиной привариваемой детали от 16 до 60 мм включительно, сосудов, при отсутствии доступа со стороны основной детали контролируют НП прямым лучом с обеих поверхностей привариваемой детали (рисунок Зе), или прямым и однократно отраженным лучами с одной поверхности привариваемой детали (рисунок Зж).

6.4.6 Угловые СС сосудов со штуцерами (патрубками) при отсутствии доступа с внутренней стороны привариваемой детали, тавровые СС с толщиной стенки 10 мм и более контролируют с наружной поверхности патрубка по схемам, приведенным на рисунке Зд, и.

6.4.7 Угловые и тавровые СС плоских конструкций с толщиной привариваемой детали более 16 мм, сосудов, швы приварки штуцеров при наличии разделки со стороны основной детали, а также основной и привариваемой детали, контролируют ПС (ПРС) ПЭП и НП прямым и/или однократно отраженным лучами с обеих поверхностей детали, в которой выполнена разделка (рисунок Зк), а при отсутствии доступа прямым лучом с одной поверхности (рисунок Зл).

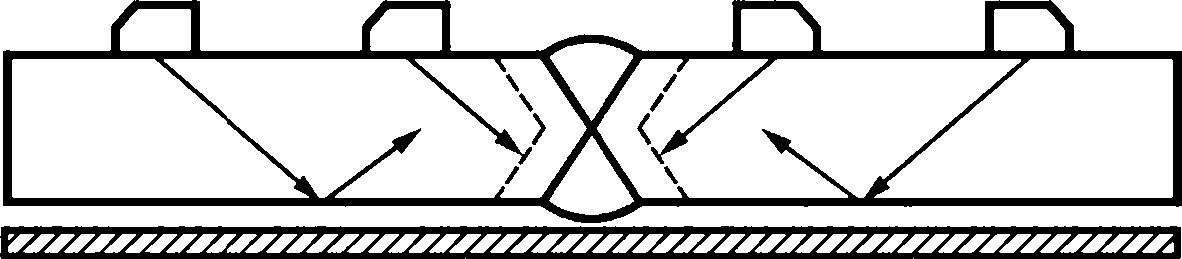

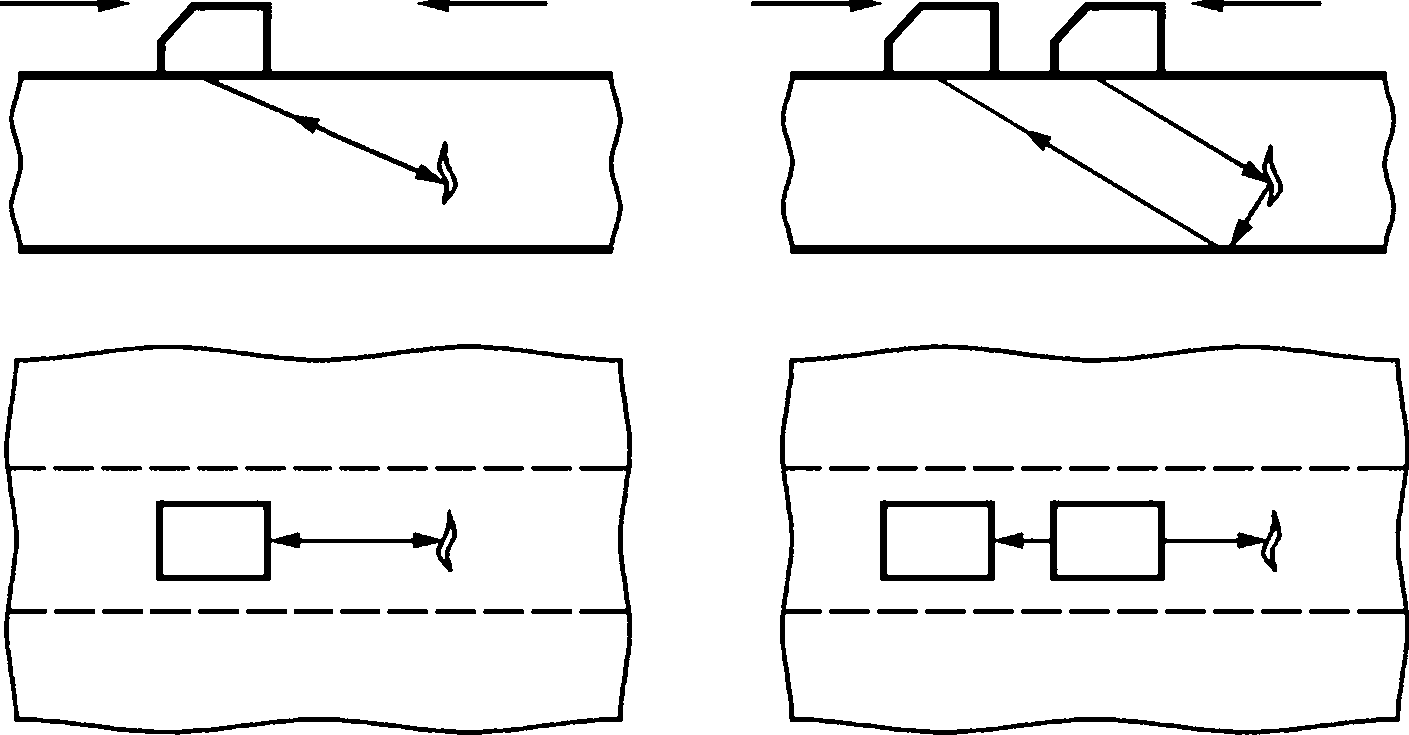

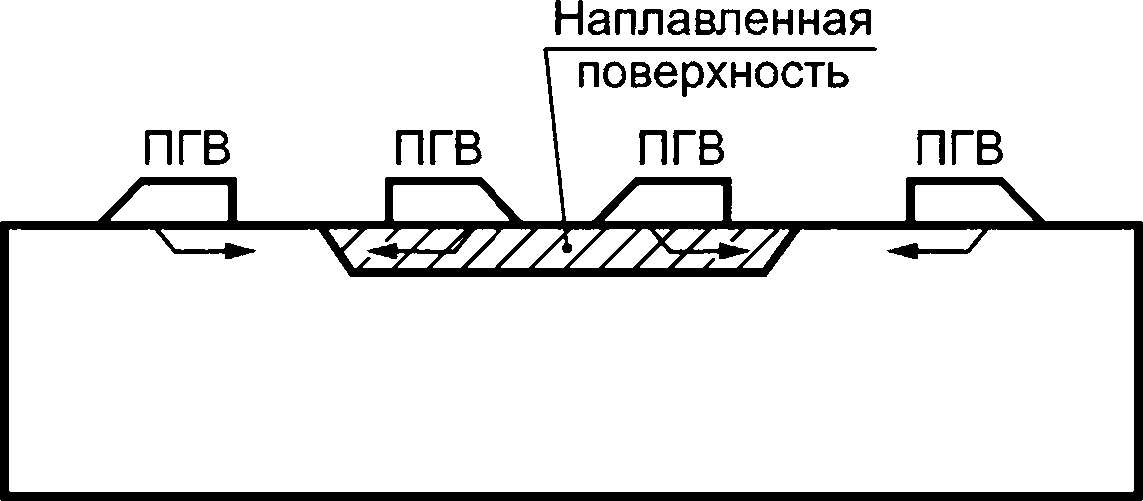

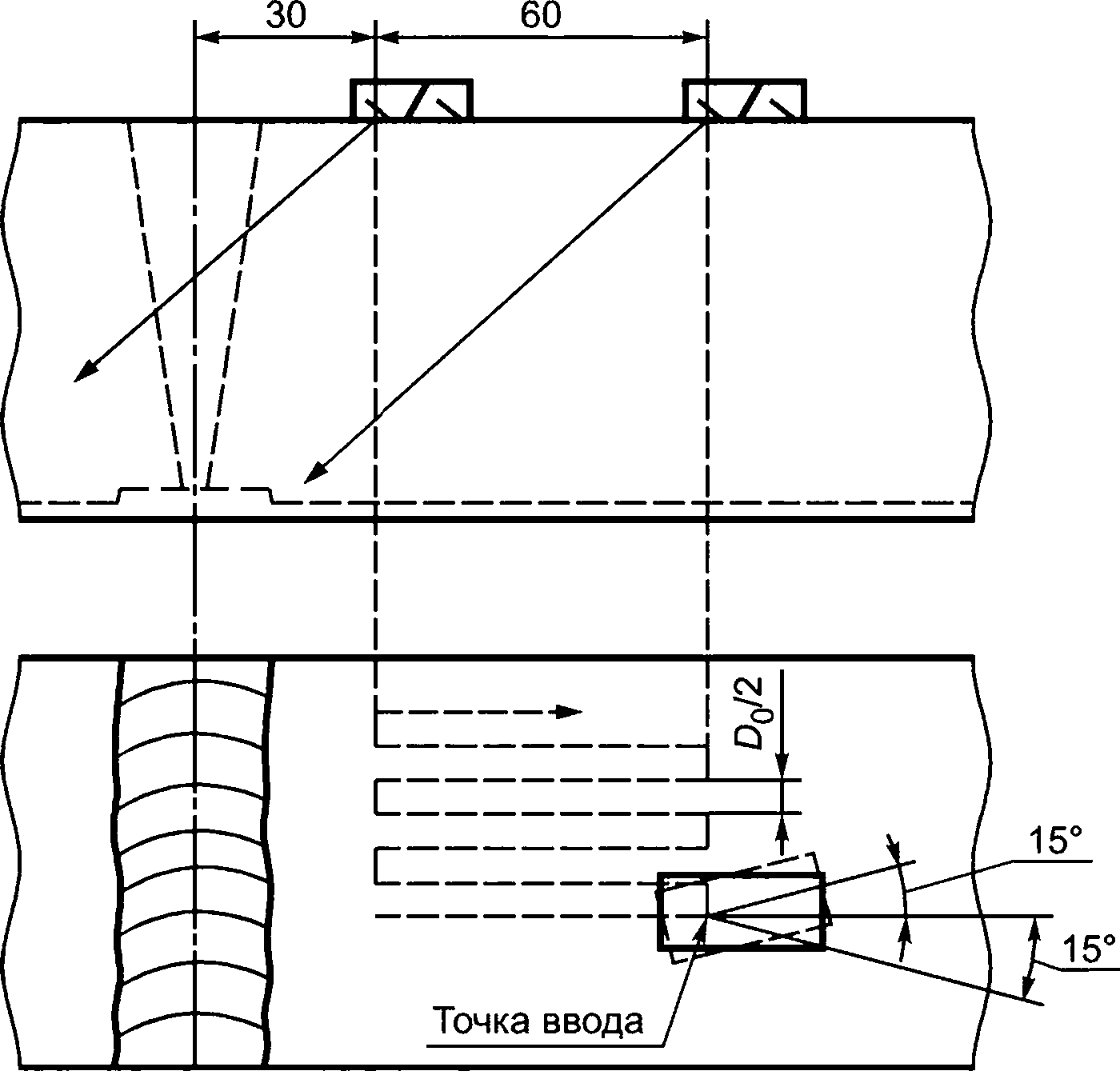

6.5 Ультразвуковой контроль сварных соединений на поперечные несплошности

6.5.1 УЗК на поперечные несплошности подлежат типы СС, указанные в таблице 5.

Таблица 5 — Указания по УЗК на поперечные несплошности

Тип СС | Поверхность сканирования | Диаметр основной детали, мм | Толщина основной детали, мм | Схема УЗК |

Стыковое без усиления | Поверхность шва и околошовной зоны | От 300 | От 34 | Рисунок 4а или 46 |

Стыковое с усилением | Основной металл околошовной зоны | От 800 | От 34 до 60 | Рисунок 4в* или 4г |

Угловое и тавровое с усилением | УЗК со стороны основной детали (зона проекции шва и околошовной зоны плюс 10 мм) | От 800 | Рисунок 4а | |

УЗК со стороны привариваемой детали (патрубка) | От 800 | Св. 60 | Рисунок 4в |

* Для швов с Х-образной разделкой предпочтительна схема, приведенная на рисунке 4г.

6.5.2 При УЗК угловых и тавровых СС при отсутствии доступа со стороны основной детали УЗК проводят со стороны привариваемой детали при ее диаметре от 800 мм.

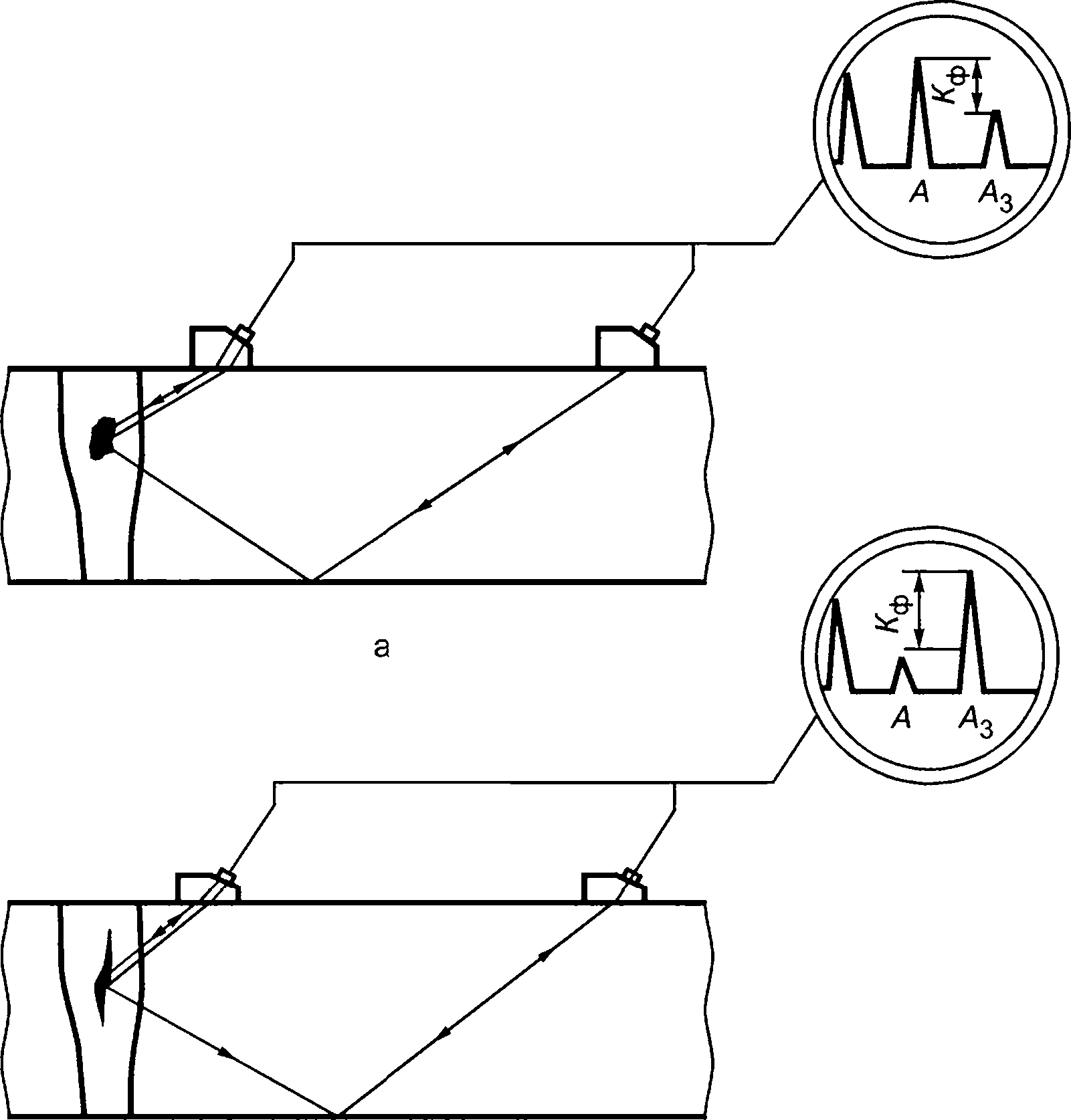

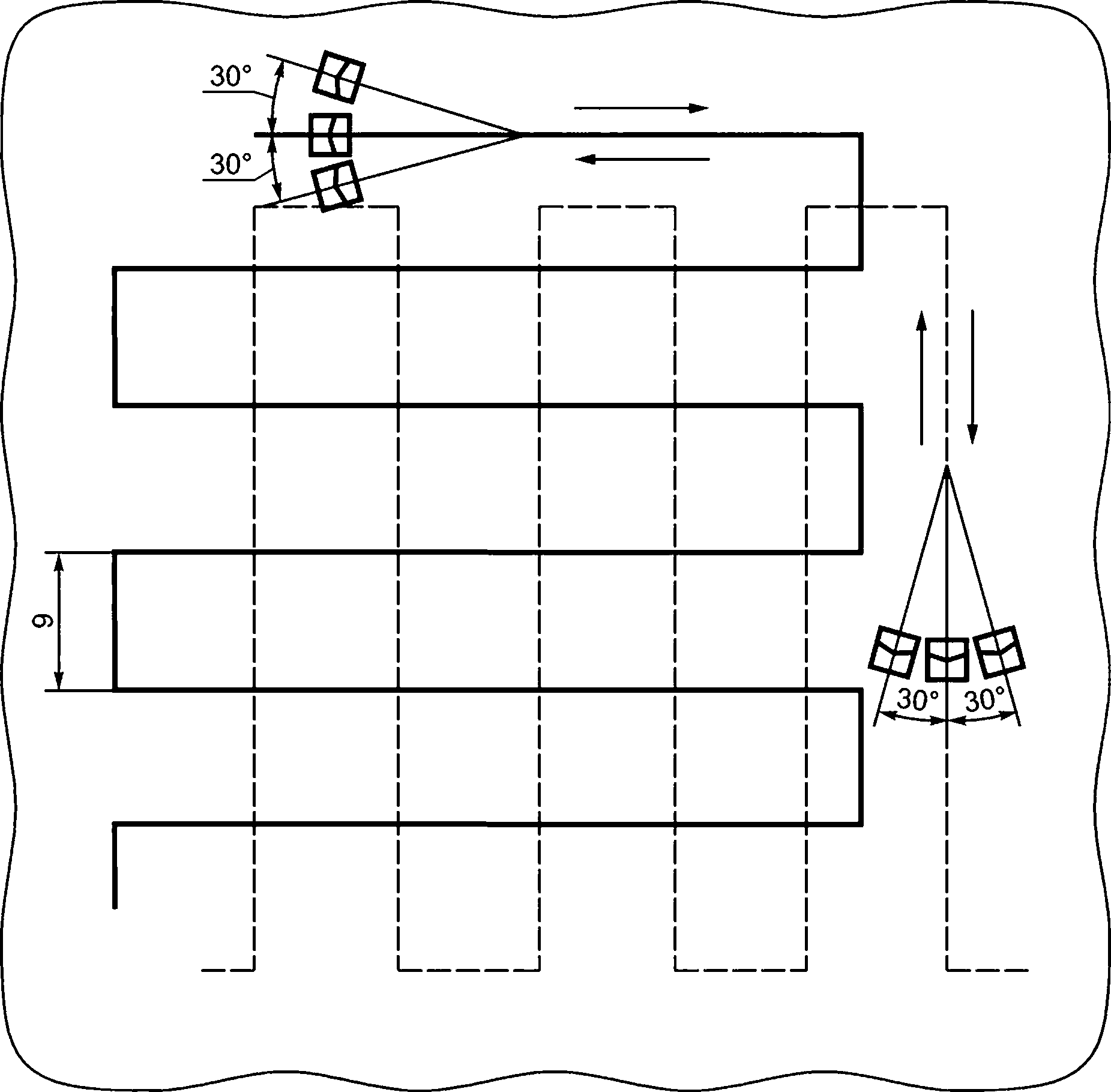

6.5.3 УЗК проводят только прямым лучом. Угол ввода НП выбирают в соответствии с таблицей 4 (за исключением УЗК по схеме «тандем» и «стредл»). Фиксацию и поиск несплошностей осуществляют на уровне чувствительности, превышающем заданный контрольный (уровень фиксации) на 6 дБ.

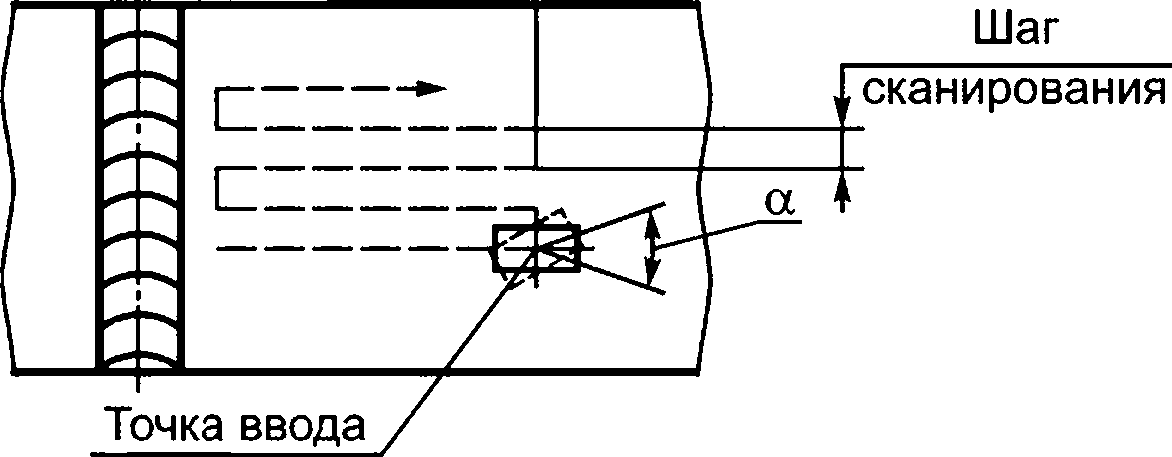

6.5.4 УЗК стыковых СС со снятым усилением и швов угловых и тавровых соединений (со стороны основной детали) проводят ПЭП, ориентированным вдоль шва в двух встречных направлениях на всю ширину контролируемой зоны. В процессе УЗК ПЭП поворачивают в секторе от 0° до 10° в обе стороны от продольной оси шва. При этом шаг сканирования во всех направлениях не должен превышать половины диаметра (ширины) ПЭ ПЭП. Техника УЗК по схеме «тандем» приведена в приложении Д.

6.5.5 УЗК стыковых СС, выполненных с усилением шва, а также угловых и тавровых СС (со стороны привариваемой детали), проводят сплошным сканированием НП в секторе от 10° до 40° относительно продольной оси шва в околошовной поверхности основного металла в двух встречных направлениях (рисунок 4в).

При этом шаг сканирования вдоль шва не должен превышать половины диаметра (ширины) ПЭ ПЭП.

6.5.6 УЗК стыковых СС, выполненных с усилением шва, допускается контролировать по схеме «стредл» (рисунок 4г) в соответствии с приложением Л.

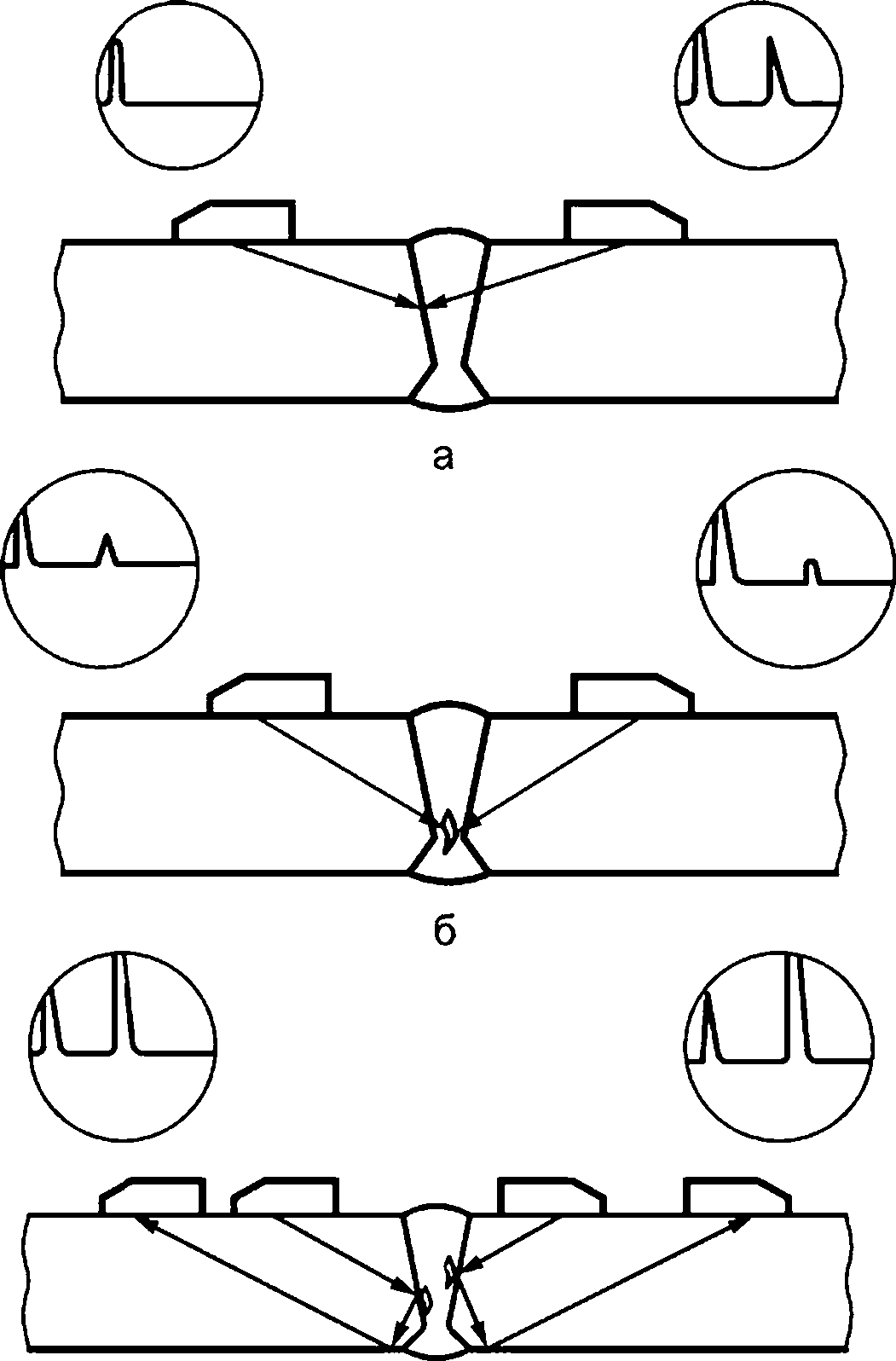

а — УЗК НП; б — УЗК по схеме «тандем»; в — УЗК НП; г — УЗК по стредл-схеме

Рисунок 4 — Схемы УЗК на поперечные несплошности СС с удаленным усилением (а, б) и с усилением (в, г)

6.6 Выбор параметров ультразвукового контроля наплавленных поверхностей на деталях и на кромках деталей

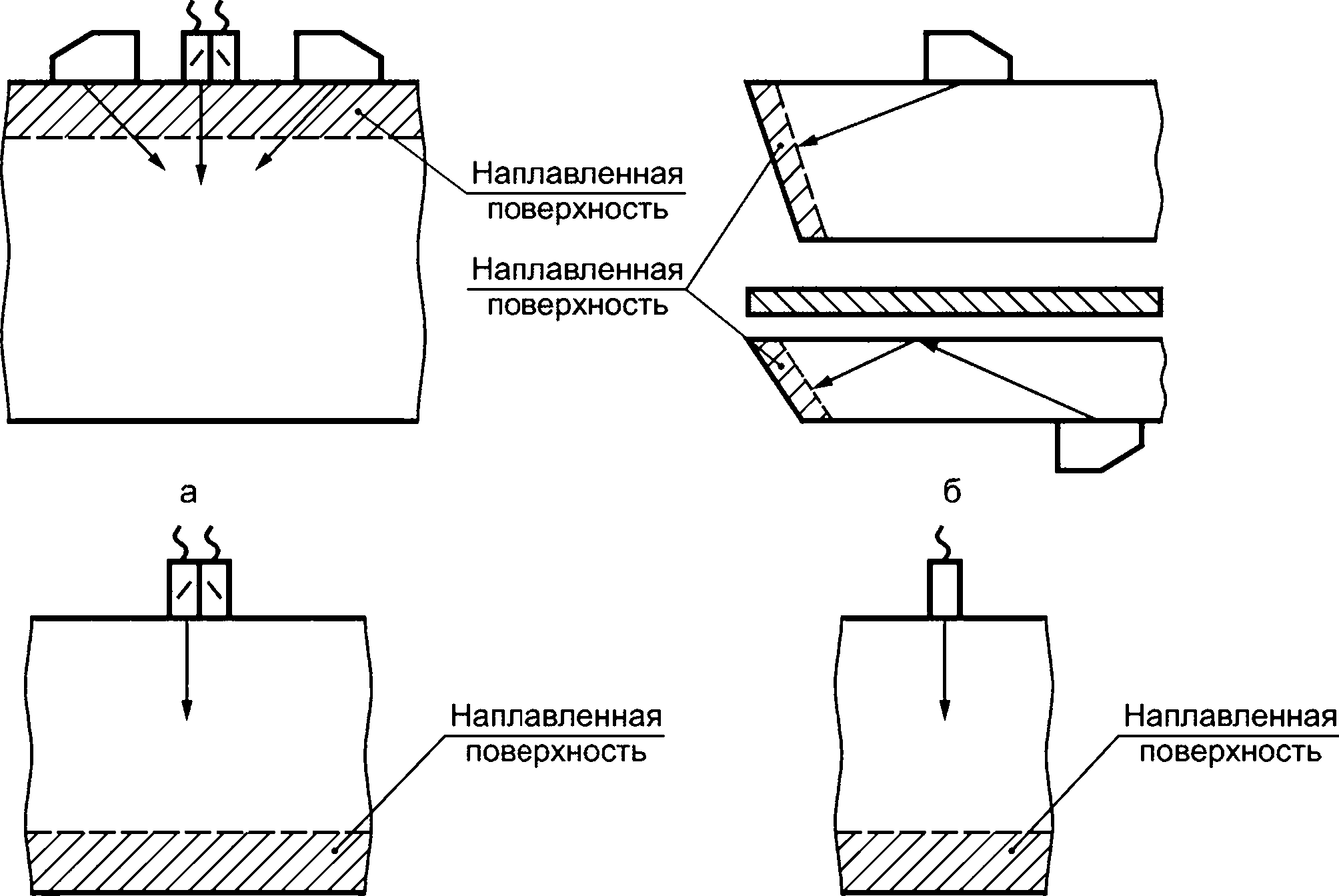

6.6.1 Контроль наплавленных поверхностей из сталей перлитного класса на деталях и кромках деталей

6.6.1.1 При УЗК наплавленных поверхностей из сталей перлитного класса проверяют сплошность наплавленных поверхностей, включая прилегающий слой основного металла толщиной 2 мм.

6.6.1.2 Наплавленную поверхность из сталей перлитного класса контролируют на частотах от 2 до 5 МГц включительно:

- ПРС со стороны наплавленной поверхности (рисунок 5а) и НП с углами ввода от 65° до 70° включительно со стороны основного металла толщиной менее 20 мм (рисунок 56);

- ПРС и НП с углом ввода от 65° до 70° включительно со стороны наплавленной поверхности при толщине основного металла 20 мм и более (рисунок 5а).

в г

Д

а — УЗК ПРС ПЭП со стороны наплавленных поверхностей; б — УЗК НП;

в — УЗК ПРС ПЭП со стороны основного металла; г — УЗК ПС ПЭП; д — УЗК боковых участков наплавленных поверхностей ПГВ Рисунок 5 — Схемы УЗК металла наплавленных поверхностей

6.6.1.3 Допускается совмещать УЗК наплавленных поверхностей из сталей перлитного класса и готовых СС.

6.6.2 Контроль наплавленных поверхностей из сталей аустенитного класса на деталях и кромках деталей

6.6.2.1 При УЗК наплавленных поверхностей из сталей аустенитного класса оценивают сплошность зоны сплавления наплавленной поверхности с основным металлом.

6.6.2.2 Зону сплавления наплавленной поверхности из сталей аустенитного класса контролируют на частоте от 2 до 5 МГц включительно со стороны основного металла ПС (или ПРС — в зависимости от толщины основного металла) или НП с углами ввода, обеспечивающими близкое к нормальному (90° ± 2,5°) падение УЗ-волны на линию сплавления (рисунок 5а, б). Если такой контроль невозможен, наплавленную поверхность контролируют со стороны наплавленной поверхности (рисунок 5а).

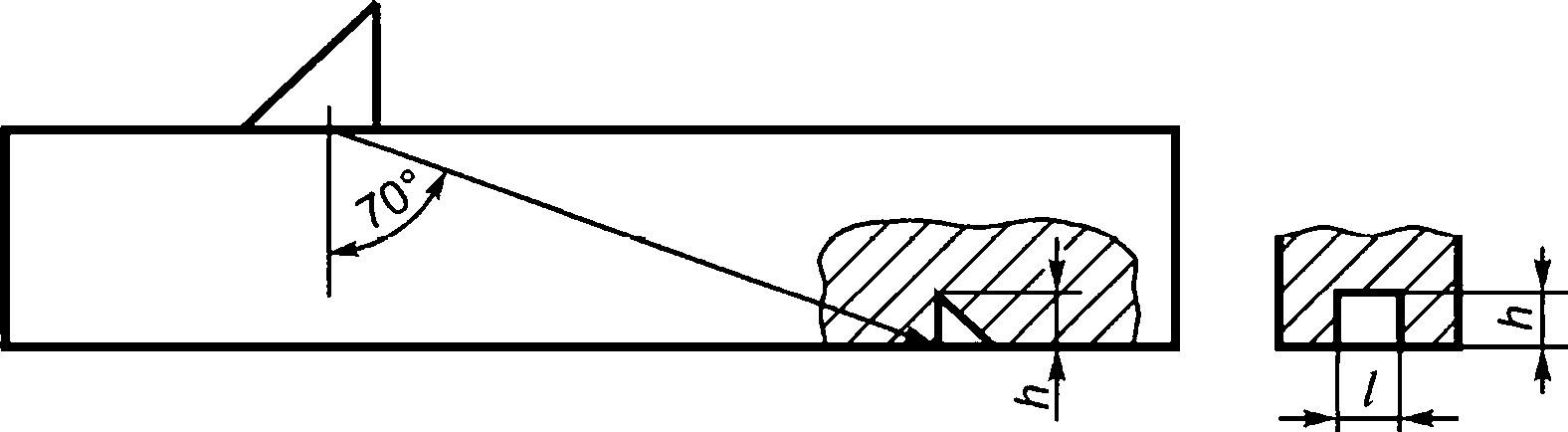

6.6.3 При проведении УЗК с целью выявления поднаплавочных трещин, перпендикулярных к зоне сплавления (рисунок 5д), при толщине наплавленной поверхности не более 13 мм дополнительно к 6.6.1,6.6.2 проводят УЗК в соответствии с приложением Е.

6.7 Выбор параметров ультразвукового контроля зоны сплавления антикоррозионной наплавленной поверхности из сталей аустенитного класса с основным металлом

6.7.1 Зону сплавления металла антикоррозионной наплавленной поверхности из сталей аустенитного класса с основным металлом контролируют на частотах от 2 до 5 МГц включительно при толщине основного металла:

- менее 40 мм ПРС ПЭП со стороны основного металла (рисунок 5в), а в случае невозможности проведения УЗК со стороны основного металла — со стороны наплавленной поверхности (рисунок 5а);

- 40 мм и более — ПС ПЭП со стороны основного металла (рисунок 5г), а в случае отсутствия доступа — ПРС ПЭП со стороны наплавленной поверхности (рисунок 5а).

6.7.2 Если суммарная площадь участков, доступных для проведения УЗК со стороны основного металла, менее одной трети общей площади наплавленной поверхности, то УЗК указанных участков допускается проводить со стороны наплавленной поверхности.

6.7.3 Если непараллельность поверхности основного металла в зоне сплавления превышает <р (по 6.8.3.3):

- УЗК проводят со стороны наплавленной поверхности;

- допускается применение специализированных ПЭП, обеспечивающих нормальное падение УЗ-волны на линию зоны сплавления.

6.7.4 Для обеспечения УЗК боковых участков наплавленной поверхности, выходящих на поверхность ОК, УЗК проводят головными волнами (рисунок 5д/

6.7.5 При проведении УЗК с целью выявления поднаплавочных трещин используют методику УЗК головными волнами в соответствии с приложением М или методику УЗК способом «корневой тандем» в соответствии с приложением И.

6.8 Требования к объектам контроля

6.8.1 Объем УЗК определяется федеральными нормами и правилами в области использования атомной энергии, документами по стандартизации, КД, ТД, устанавливающих требования к оценке соответствия металла СС и наплавленных поверхностей, как протяженность для СС или площадь для наплавленных поверхностей. При наличии неконтролируемых из-за недоступности участков СС, наплавленной поверхности, УЗК считают выполненным в неполном объеме, а недоступные участки отмечают в отчетной документации (в соответствии с разделом 8).

6.8.2 Степень контроледоступности определяется представителем подразделения неразрушающего контроля в зависимости от ограничений, налагаемых конструкцией ОК в зоне контроля, на возможность установки и пределы перемещения ПЭП (геометрические размеры и разделка шва, наличие доступа, форма и размеры околошовных зон).

При определении степени контроледоступности не учитывается непрозвучиваемость усиления стыкового СС, катетов угловых и тавровых СС.

6.8.3 Для СС, контролируемых по настоящему стандарту, устанавливают следующие степени контроледоступности в порядке ее снижения (по уменьшению объема прозвучивания и направлений прозвучиваний):

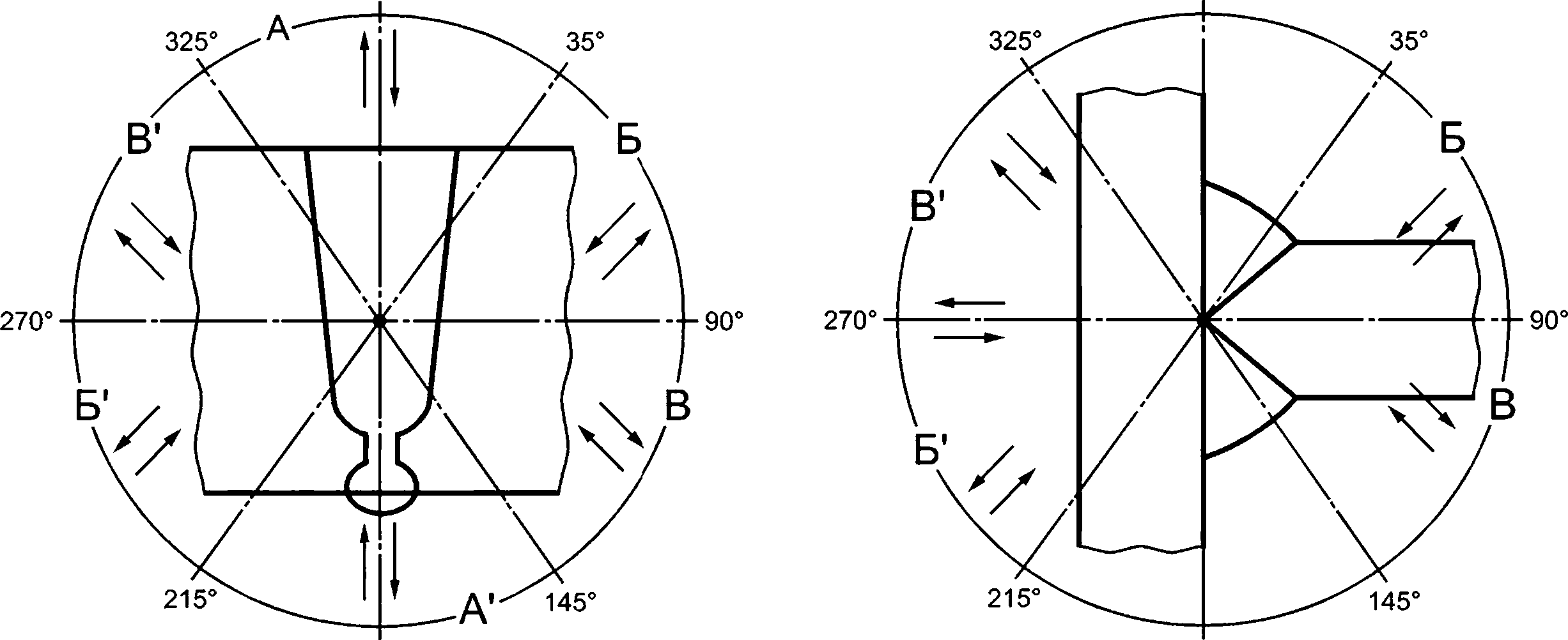

а) 1С — центральный луч УЗ-пучка пересекает каждую точку металла контролируемого сечения СС в трех или более направлениях. Примеры типовых схем УЗК приведены на рисунках 2а—г;

б) 2С — центральный луч УЗ-пучка пересекает каждую точку металла контролируемого сечения СС в двух и более направлениях. Примеры типовых схем УЗК приведены на рисунках 2д—ж, и, Зд;

в) ЗС — центральный луч УЗ-пучка пересекает каждую точку металла контролируемого сечения СС в одном и более направлениях. Примеры типовых схем УЗК приведены на рисунках 2к, л, За—г;

г) 4С — часть контролируемого сечения СС не может быть прозвучена центральным лучом УЗ-пучка ни по одному из направлений, предусмотренных для степени 1С. Примеры типовых схем УЗК приведены на рисунках Зе, ж, и;

д) СС считают неконтроледоступным, если все сечение СС не может быть прозвучено центральным лучом УЗ-пучка ни по одному из направлений, предусмотренных для степени 1С;

е) проведение УЗК с целью выявления поперечных несплошностей не изменяет степень контроледоступности СС, определенную по перечислениям а)—г);

ж) направления считаются разными, если угол между центральными лучами УЗ-пучков отличаются не менее чем на 35°.

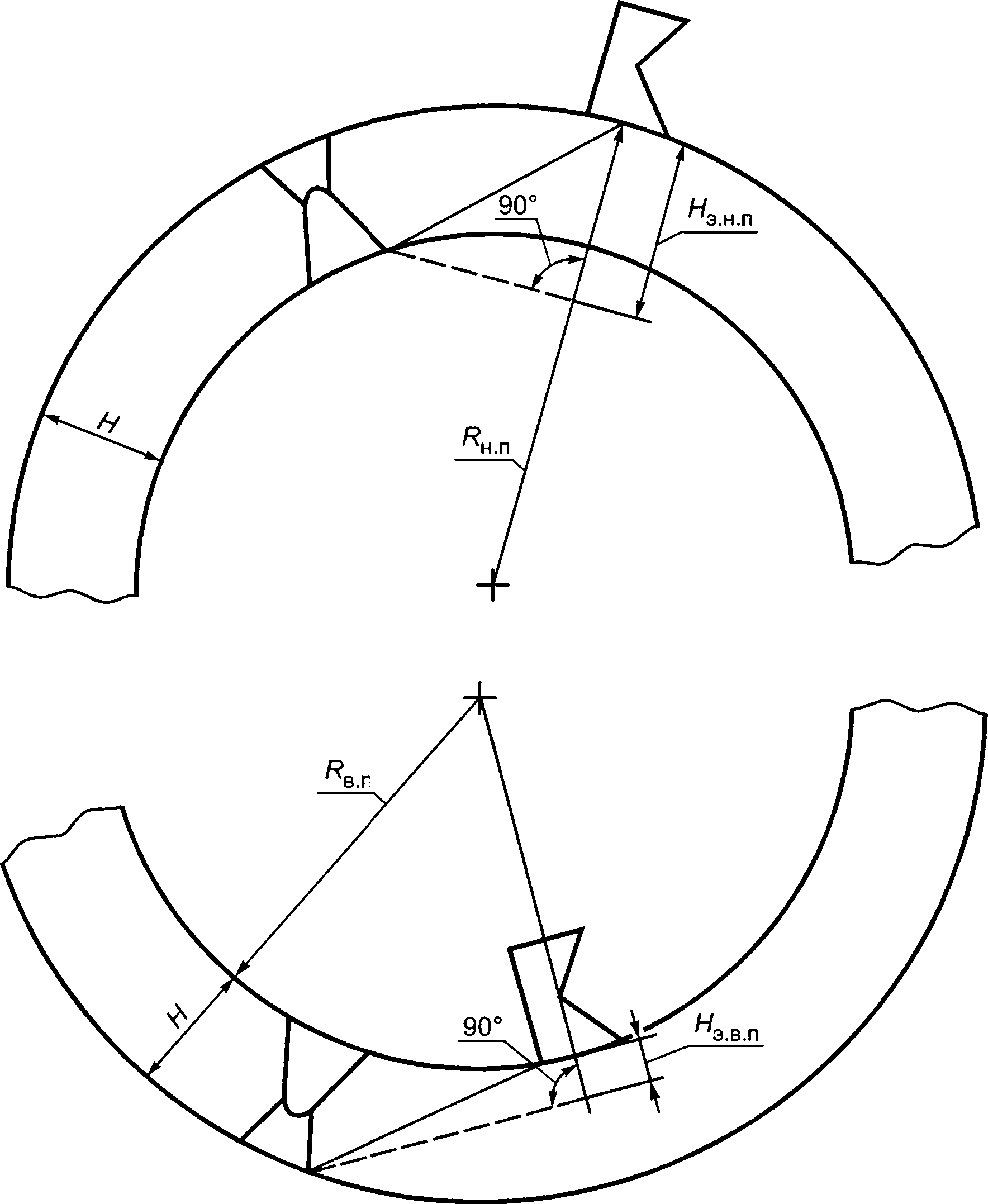

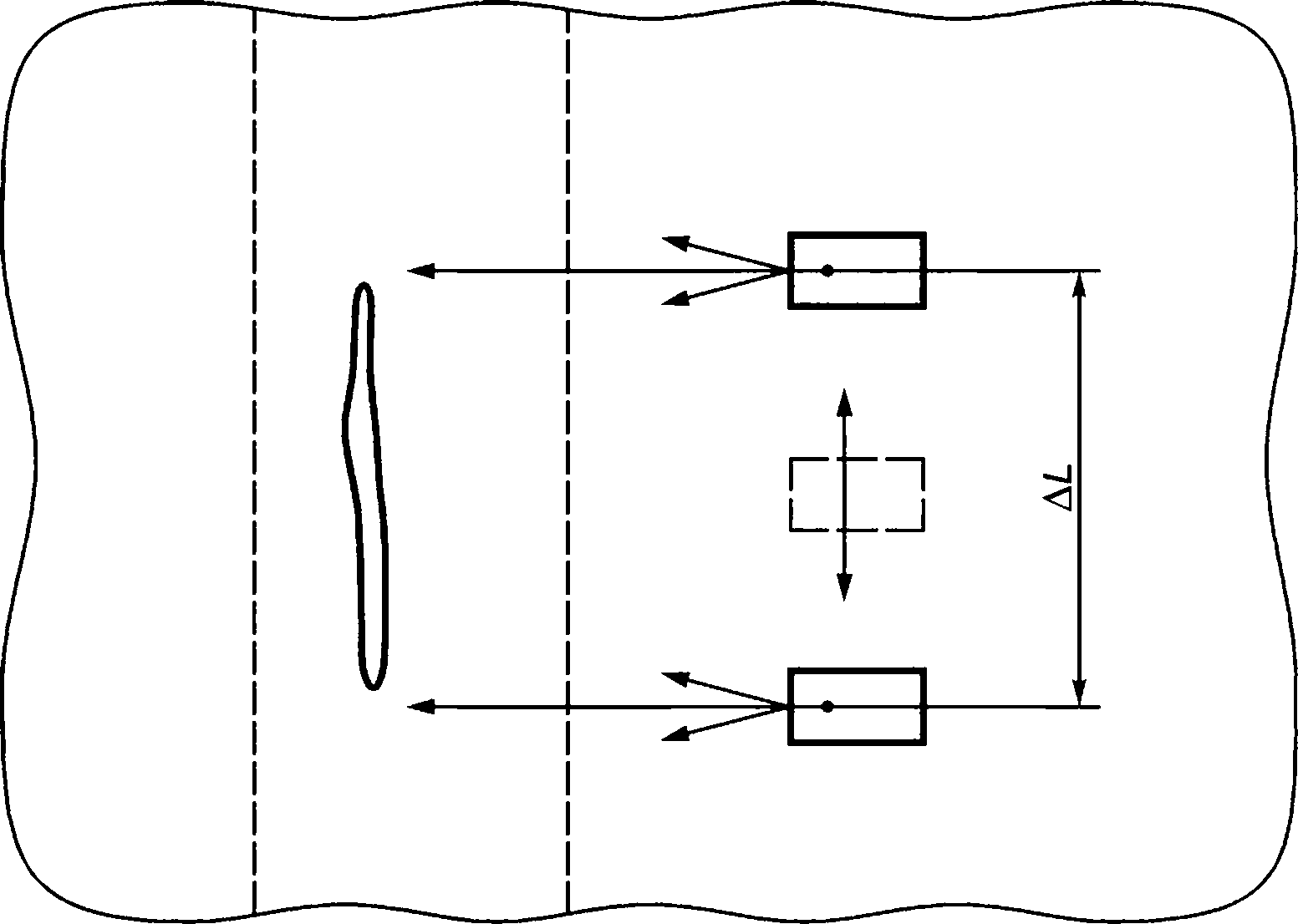

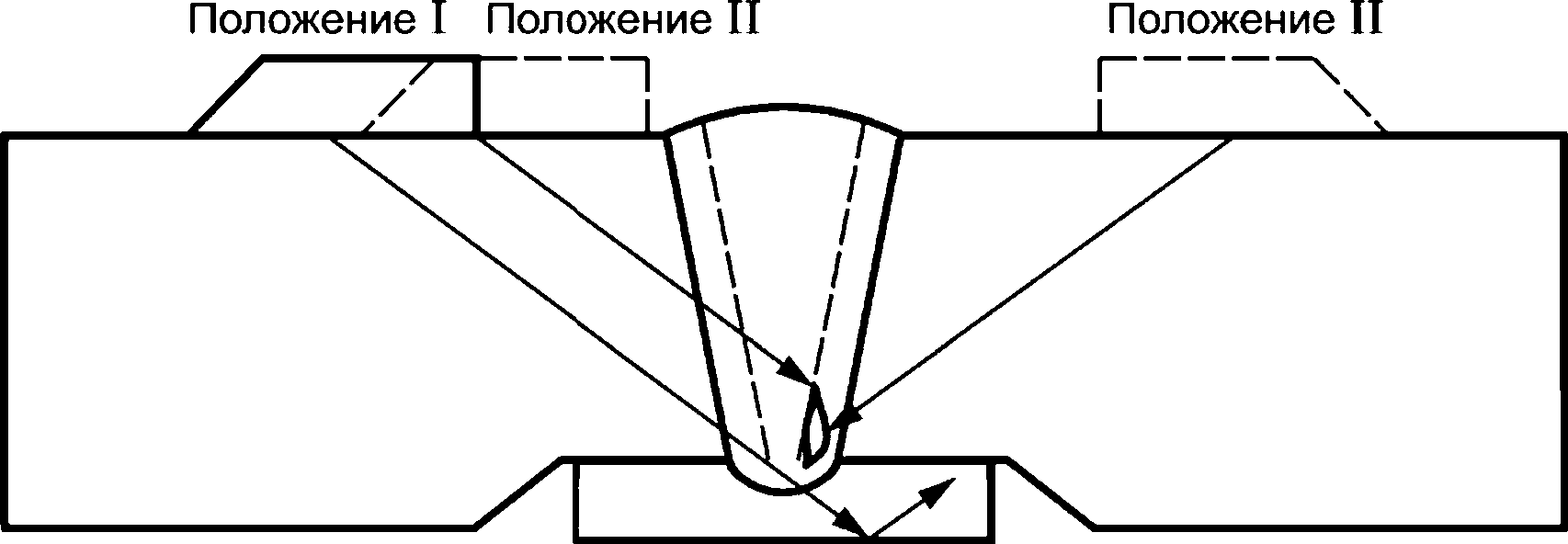

При выборе оптимальной схемы УЗК с использованием основных операций прозвучивания [6.1.1, перечисления а), б)] необходимо учитывать обязательность прозвучивания центральным лучом УЗ-пучка центральной зоны шва (рисунок 6) в состав которой входит корень шва.

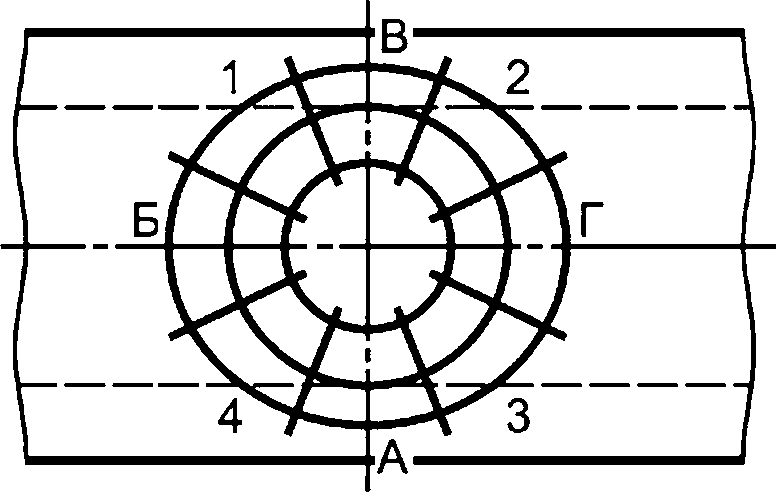

На рисунке 6а секторами обозначены зоны шва (в данном случае стыкового СС с V-образной разделкой кромок) в его поперечном сечении. Сектору А-А' соответствует центральная зона шва, корень шва расположен в секторе А'.

О — контролируемая часть СС; <--направления прозвучивания (цифрами обозначены углы ввода УЗ, буквами — секторы

обзора)

а — схема для стыкового СС; б — схема для углового и таврового СС

Рисунок 6 — Схемы определения степени контроледоступности СС

6. 8.3.1 При проектировании (конструировании) ОК должна обеспечиваться максимально возможная контроледоступность СС по всей его протяженности, наплавленной поверхности по всей ее площади (например, путем удаления или уменьшения ширины усиления, изменением конструкции контролируемого узла).

Для увеличения контроледоступности следует дополнительно применять иные углы ввода (в соответствии с ГОСТ Р 55725), исходя из угла(ов) разделки свариваемых деталей и обеспечения максимального прозвучивания всего объема СС. и дополнительные схемы прозвучивания, что должно быть отражено в ТКК. Соответствующие изменения степени контроледоступности вносят в КД (если в них содержались данные сведения).

6. 8.3.2 УЗК мест пересечений швов с усилением стыковых соединений и стыковых соединений с тавровыми технически невыполним. УЗК мест пересечения стыковых швов возможен при снятом и зачищенном усилении шва в пределах зон перемещения ПЭП.

6. 8.3.3 Для антикоррозионных наплавленных поверхностей установлены следующие степени контроледоступности в порядке ее снижения:

а) 1Н — непараллельность поверхности основного металла границе «основной металл — металл наплавленной поверхности» в зоне сплавления не превышает ср, вычисляемую по формуле

, . 0,61 С

о = ±arcsin—----,

af (1)

где С — скорость УЗ-волны, мм/с;

а — радиус (половина ширины) ПЭ, мм;

f — частота, МГц;

б) 2НА — непараллельность поверхности основного металла границе «основной металл — металл наплавленной поверхности» превышает <р, но УЗК со стороны основного металла проводят специальными ПЭП, обеспечивающими нормальное падение (90°) УЗ-волны на поверхность зоны сплавления, отличными от приведенных в 6.3, или по схеме приема зеркально отраженного от металла наплавленной поверхности луча;

в) 2НБ — УЗК со стороны основного металла невозможен, его проводят со стороны наплавленной поверхности. Непараллельность наплавленной поверхности границе «основной металл — металл наплавленной поверхности» не превышает значений ср;

г) наплавленную поверхность считают неконтроледоступной, если не выполнены условия по перечислениям а)—в).

Для металла наплавленной поверхности определяют объем УЗК как процентное отношение площади контроледоступной части зоны сплавления основного металла с металлом наплавленной поверхности к площади всей зоны сплавления контролируемой наплавленной поверхности. Объем УЗК фиксируют в КД.

Для переходных наплавленных поверхностей, выполненных из сталей аустенитного и перлитного классов, степень контроледоступности не устанавливается.

6.8.4 СС и наплавленные поверхности или их участки, признанные неконтроледоступными, УЗК не подлежат, что должно быть отражено в КД.

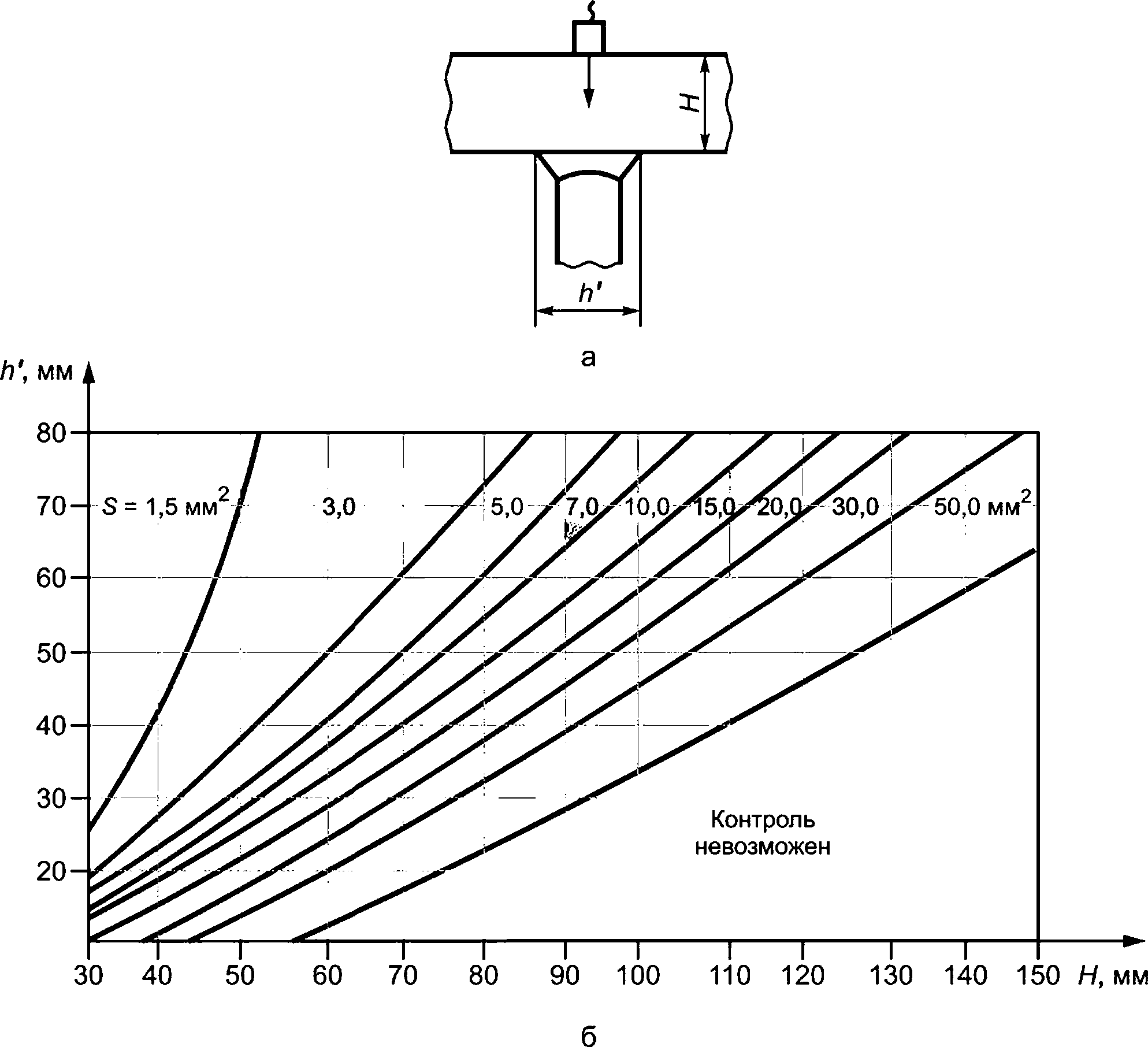

6.8.5 При УЗК кромки (края) СС, наплавленной поверхности (со стороны основного металла) существует зона, в которой не гарантируется выявление дефектов. Ширина этой зоны / определена большей из величин

/ = Ji,5H — , (2)

V f

где Н — толщина СС или основного металла при УЗК наплавленной поверхности, мм;

С — скорость УЗ-волны, м/с;

f— частота, МГц;

/=а, (3)

где а — радиус (половина ширины) ПЭ, мм.

При УЗК металла наплавленных поверхностей данную зону проверяют со стороны наплавленной поверхности. В этом случае зона, в которой не гарантируется выявление дефектов, равна а. Наличие такой зоны не учитывают при оценке контроледоступности.

6.8.6 УЗК СС труб с внутренней расточкой однократно отраженным лучом возможен, если длина /р цилиндрической части расточки не менее величины, определенной формулой

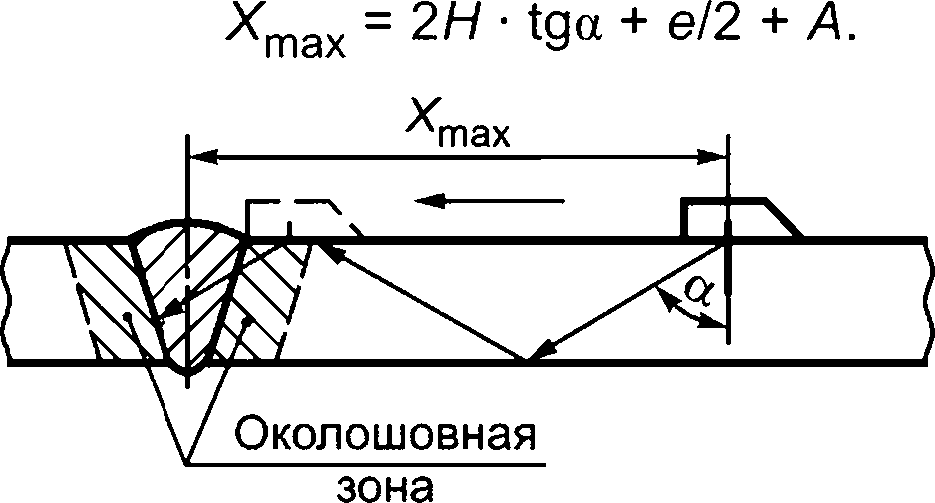

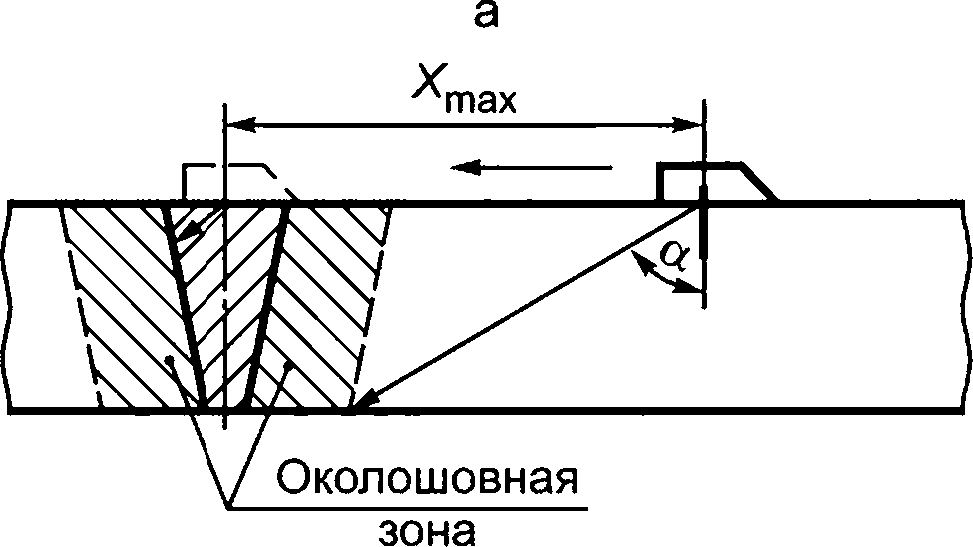

/р =/7tga+ —+ Д + 5, (4)

где Н — номинальная толщина трубы, мм;

a — угол ввода, град;

b — ширина усиления шва, мм;

А — ширина прилегающих к СС участков основного металла (околошовная зона), мм.

При меньших размерах расточки УЗК проводят только прямым лучом при удаленном усилении, что должно быть отражено в ТИ и/или ТКК.

6.8.7 Поверхности СС в зоне перемещения ПЭП с обеих сторон сварного шва очищают от пыли, грязи, окалины. С них удаляют забоины и неровности по всей длине контролируемого участка.

6.8.8 Ширина подготовленной под УЗК зоны с каждой стороны шва должна быть не менее:

- при УЗК С ПЭП прямым лучом

Н tga + А + В - п + 10, (5)

где Н — толщина СС, мм;

a — угол ввода, град;

А — ширина прилегающих к СС участков основного металла (околошовная зона), мм;

В — длина контактной поверхности ПЭП, мм;

п — величина стрелы ПЭП, мм;

- при УЗК однократно отраженным лучом и по схеме «тандем»

2/7 tga + Д + В - л + 10. (6)

6.8.9 При подготовке зоны УЗК с помощью механической обработки шероховатость поверхности должна быть не более Ra 6,3 мкм (Rz 40). Шероховатость механически обработанной донной поверхности при УЗК отраженным лучом и по схеме «тандем» должна быть не более Ra 20 мкм (Rz 80). Зазор между поверхностью металла СС и/или наплавленной поверхности в зоне контроля и ПЭП, образующийся из-за волнистости, не должен превышать 0,2 мм.

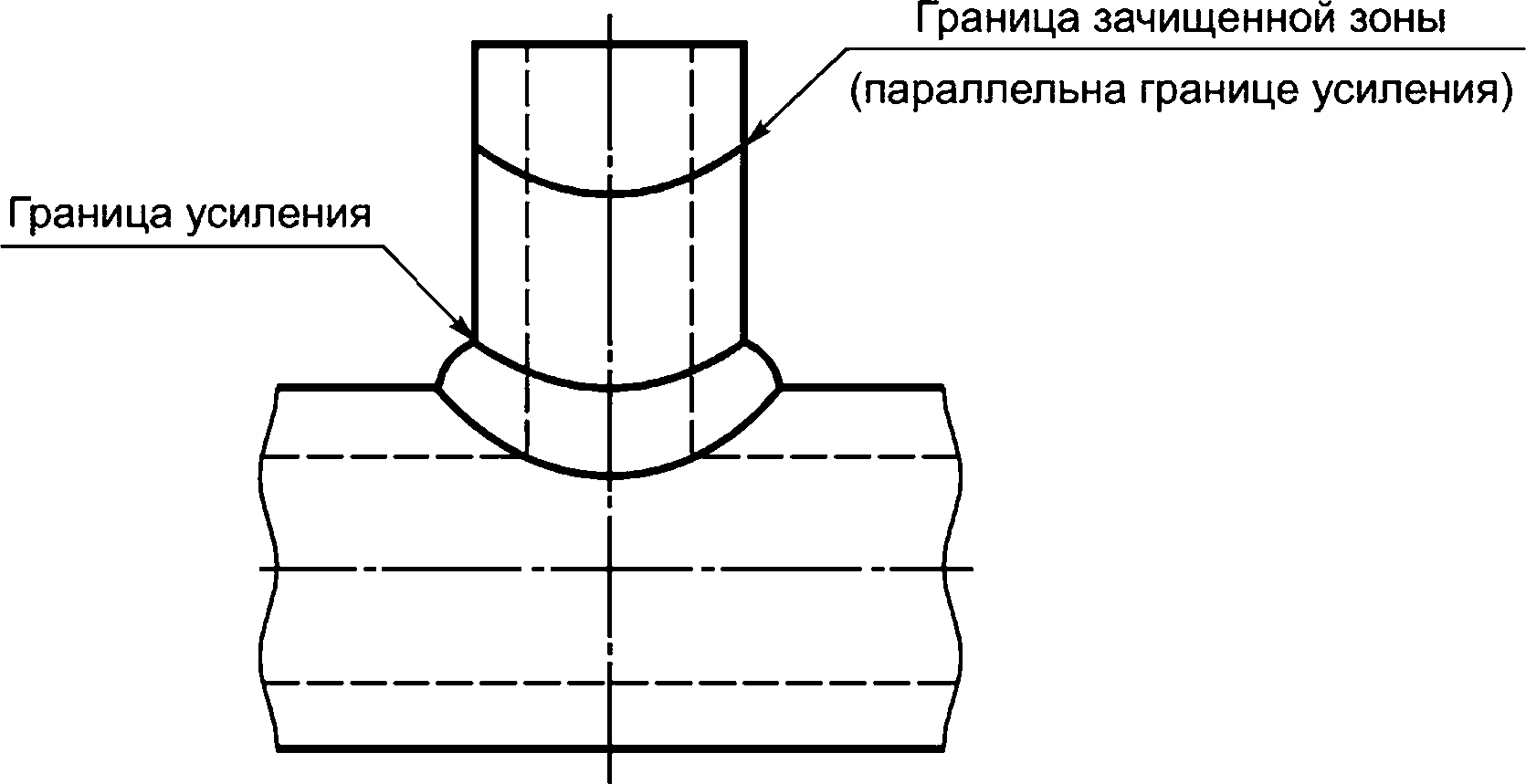

6.8.10 Усиление шва должно быть удалено и выровнено с поверхностью основного металла в следующих случаях:

- при УЗК стыковых СС категории 1 толщиной 40 мм и более (рисунок 2а). В стыковых СС с различной номинальной толщиной деталей усиление шва допускается не удалять (рисунок 7а);

- при наличии антикоррозионной наплавленной поверхности на донной поверхности (рисунок 76);

- при УЗК СС сосудов, если одна из сторон соединения недоступна для проведения УЗК (рисунок 26, г) и УЗК отраженным лучом невозможен (рисунок 2в);

- при УЗК стыковых СС, если ширина усиления не позволяет проконтролировать корень шва прямым центральным лучом или все сечение центральным лучом (рисунок 7в).

Рисунок 7 — Примеры СС с усилением и с удаленным усилением

6.9 Требования к средствам ультразвукового контроля и образцам

6.9.1 При проведении УЗК используют:

- импульсные УЗ-дефектоскопы общего назначения (или имеющего функции дефектоскопа общего назначения) с параметрами, соответствующими требованиям ГОСТ Р 50.05.14;

- ПЭП, с параметрами (угол, частота), соответствующими ГОСТ Р 55725, с соединительными кабелями;

- КО и НО по ГОСТ Р 50.05.14;

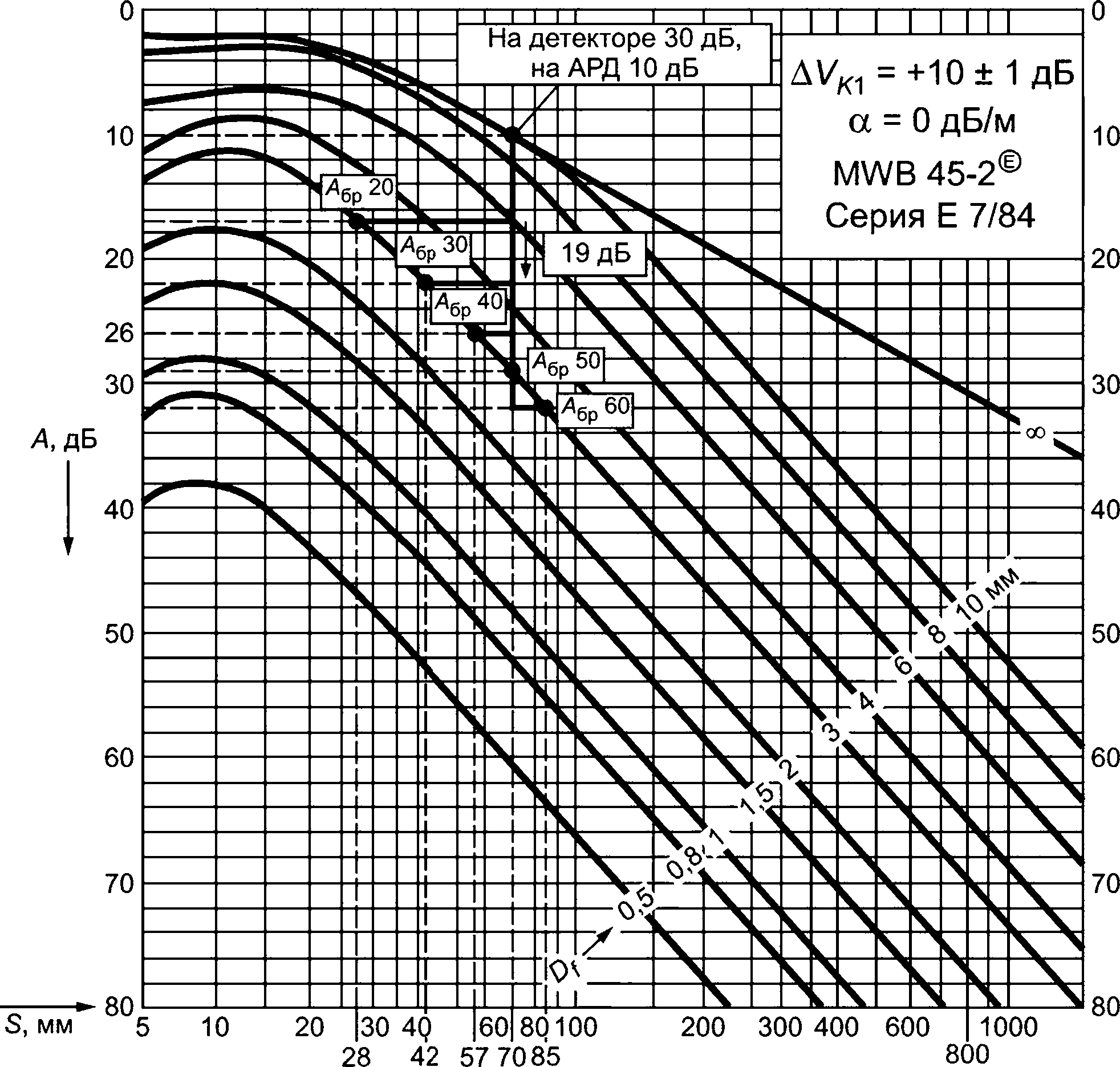

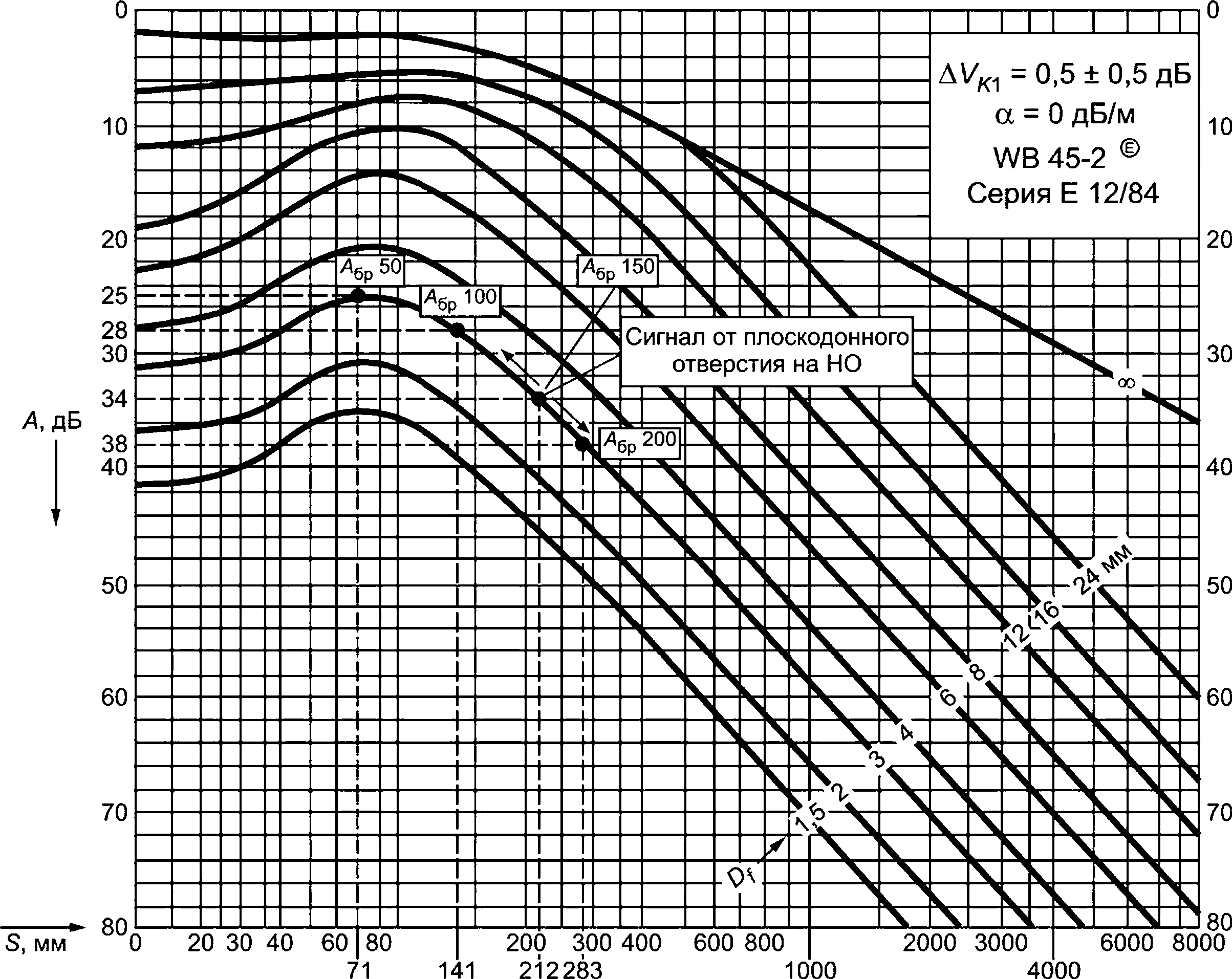

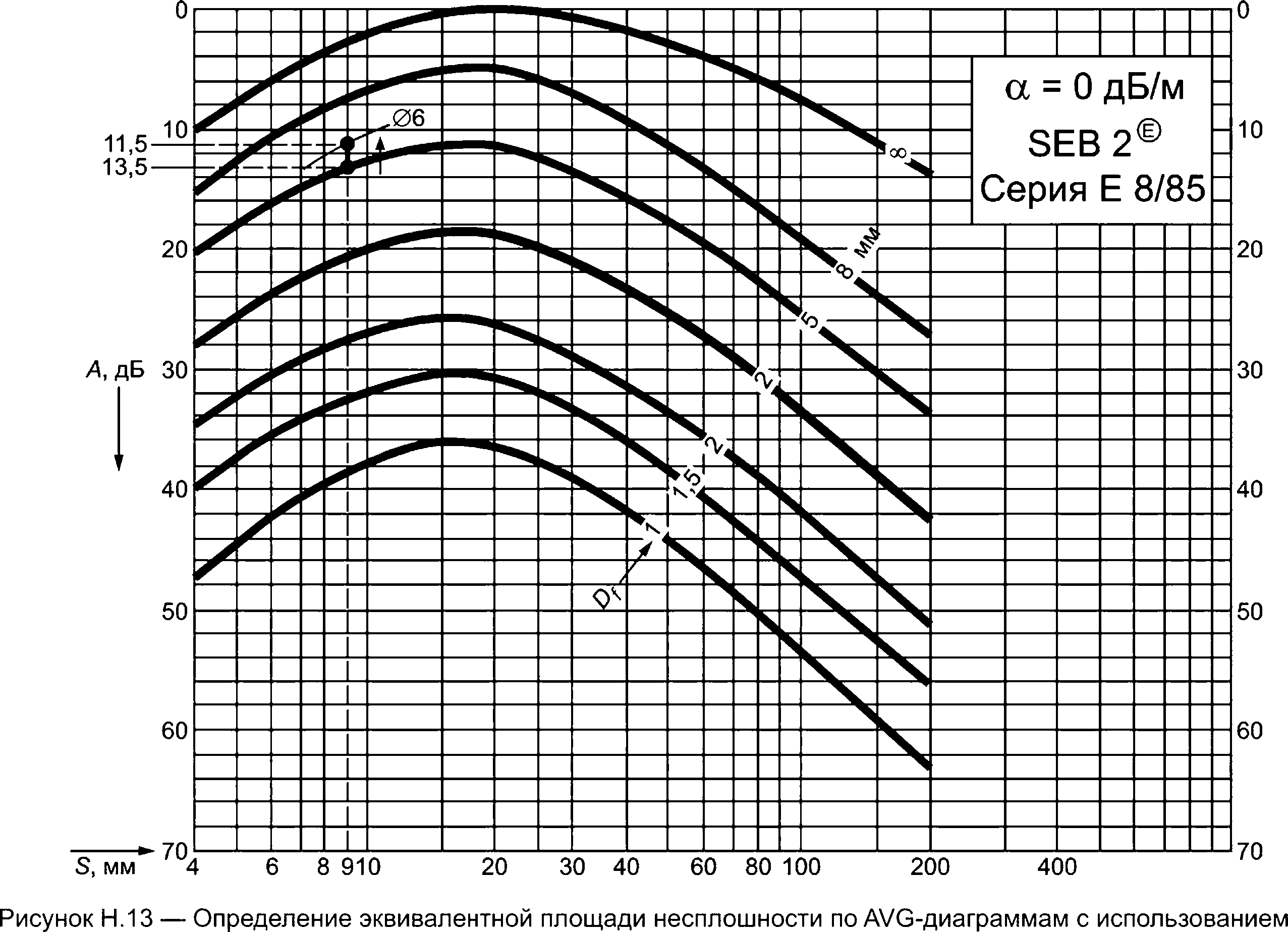

- АРД-диаграммы (AVG-диаграммы, АРД-шкалы);

- вспомогательные устройства, приспособления и материалы.

6.9.2 Работоспособность дефектоскопа, соединительного кабеля и ПЭП определяется при их взаимном подключении и включении прибора.

6.9.2.1 При определении работоспособности дефектоскопа с ПС ПЭП необходимо определять «мертвую» зону [после настройки поисковой чувствительности, в соответствии с ГОСТ Р 50.05.05—2018 (пункт 7.1.9)].

Примечание — Дополнительно рекомендуется определять отклонение акустической оси от нормали к рабочей поверхности [в соответствии с ГОСТ Р 50.05.05—2018 (пункт 7.1.10)].

6.9.2.2 При определении работоспособности дефектоскопа с ПРС ПЭП необходимо определять «мертвую» зону [после настройки поисковой чувствительности, см. ГОСТ Р 50.05.05—2018 (пункт 7.1.9)].

Примечание — Если планируется проведение настройки чувствительности с помощью АРД- и AVG-диа-грамм или АРД-шкал, дополнительно рекомендуется определять глубину фокуса [см. ГОСТ Р 50.05.05—2018 (пункт 7.1.11)].

6.9.2.3 При определении работоспособности дефектоскопа с НП необходимо определять:

- точку выхода ПЭП [см. ГОСТ Р 50.05.05—2018 (пункт 7.1.12)];

- угол ввода ПЭП [см. ГОСТ Р 50.05.05—2018 (пункт 7.1.13)];

- мертвую зону [см. ГОСТ Р 50.05.05—2018 (пункт 7.1.9)].

Дополнительно определяют отклонение акустической оси от плоскости падения [см. ГОСТ Р 50.05.05—2018 (пункт 7.1.14)].

Проверку вышеуказанных параметров ПЭП, у которых контур рабочей поверхности соответствует радиусу кривизны поверхности ОК в зоне контроля, допускается не проводить. При этом следует руководствоваться данными, указанными в паспорте (свидетельстве о поверке/сертификате о калибровке), на такой ПЭП.

6.9.2.4 Проверка правильности настройки параметров УЗК должна осуществляться периодически— до начала, после окончания, через каждые два часа работы. В случае обнаружения несоответствия в параметрах настройки должен быть выполнен повторный УЗК всех СС и/или наплавленных поверхностях, проконтролированных после предыдущей проверки настройки.

6.9.3 Требования к параметрам НП и ПС ПЭП отражены в таблицах 1—5.

ПЭП, используемые совместно с дефектоскопами для УЗК, должны обеспечивать отклонение угла ввода УЗ-луча от номинального значения — не более ± 2°.

6.9.4 НО следует изготавливать из того же материала и по той же технологии, что и контролируемое СС или наплавленная поверхность. Допускается изготавливать НО из материала того же структурного класса и подвергнутого той же термообработке, что и контролируемое СС или наплавленная поверхность. На акустические свойства НО устанавливают допуски в соответствии с ГОСТ Р 50.05.14.

6.9.5 НО с плоской поверхностью применяют при УЗК СС, изготовленных сваркой плоских деталей, и СС (продольных и кольцевых) при сварке деталей цилиндрической формы для ПРС ПЭП и НП, если их наружный диаметр DH не менее 150 мм или внутренний Овн не менее 300 мм, а также для ПС ПЭП при наружном диаметре DH более 500 мм или внутреннем Овн не менее 500 мм.

6.9.6 При УЗК по цилиндрической поверхности настройку проводят по НО, имеющих отклонение от номинальных значений наружного и внутреннего диаметров Он и Овк — в соответствии с допусками на изготовление, но не более ±10 %.

6.9.7 При проведении УЗК СС трубопроводов и цилиндрических конструкций радиус кривизны поверхности НП должен соответствовать радиусу кривизны поверхности ОК в зоне контроля (с учетом формы). При этом, в зависимости от поверхности ввода УЗ-волны и от ориентации выявляемых несплошностей профиль поверхности НП должен:

- удовлетворять требованиям 6.2.4.3 при УЗК с выпуклой поверхности с целью выявления продольных несплошностей;

- повторять профиль поверхности в зоне контроля (с учетом 6.9.5) — при УЗК с вогнутой поверхности вне зависимости от ориентации несплошностей и при УЗК с выпуклой поверхности с целью выявления поперечных несплошностей.

Одновременно с этим необходимо учитывать, что подготовка ПЭП в соответствии с 6.9.6 должна быть выполнена по большему из двух диаметров ОК в зоне контроля или НО (Оок или Оно) при УЗК по выпуклой поверхности и по меньшему из двух диаметров Оок или £>н0 при УЗК по вогнутой поверхности.

6.9.8 На линейные размеры и ориентацию отражателей в образцах устанавливают допуски в соответствии с ГОСТ Р 50.05.14.

6.9.9 Паспортизацию и проверку пригодности НО к использованию проводят в соответствии с ГОСТ Р 50.05.14, ГОСТ Р 50.05.16.

6.10 Требования к персоналу, выполняющему ультразвуковой контроль

К проведению УЗК по настоящему стандарту допускаются специалисты, обладающие теоретическими знаниями и практическими навыками контроля, прошедшие процедуру подтверждения компетентности в соответствии с требованиями ГОСТ Р 50.05.11.

7 Проведение ультразвукового контроля

7.1 Подготовка к ультразвуковому контролю

7.1.1 Перед началом проведения работ специалист по УЗК получает задание (заявку) на контроль с указанием типа и номера СС, наплавленной поверхности и его/ее расположения на ОК (узле, трубопроводе), объема УЗК, толщины, диаметра СС, марки основного и сварочного материала, типа сварки (наплавления поверхности), номеров чертежа и перечня конструктивных отклонений, влияющих 20

на контроледоступность СС. В случае многослойной наплавленной поверхности ее толщина может быть указана на эскизе.

7.1.2 После получения заявки специалист по УЗК должен ознакомиться с ТИ и/или ТКК, конструкцией и особенностями технологии выполнения СС, наплавленной поверхности, а также с документацией, в которой указаны допущенные отклонения от установленной технологии и результаты предшествующего контроля.

7.1.3 Перед проведением работ специалист по УЗК должен удостовериться, что подготовленная под УЗК поверхность соответствует требованиям 6.8.7, ширина подготовленной под УЗК зоны соответствует требованиям 6.8.8.

7.2 Разметка объекта контроля при подготовке к проведению ультразвукового контроля

7.2.1 Контролируемое СС должно быть размечено.

7.2.2 Разметка включает отметку границ шва и наплавленной поверхности, разбиение на участки длиной не более 500 мм и их маркировку. Разметка должна соответствовать разметке для радиографического контроля, если он предусмотрен ТД.

7.2.3 Кольцевые СС трубопроводов разбивают на участки по аналогии с часовым циферблатом.

7.2.4 Антикоррозионную наплавленную поверхность следует разметить на участки площадью не более 0,25 м2 и большей стороной не более 1 м.

7.2.5 Разметка должна быть предусмотрена технологическим процессом изготовления или условиями проведения УЗК ОК, должно быть обеспечено ее воспроизведение на всех стадиях проведения УЗК данного СС и/или наплавленной поверхности. Начало и направление отсчета участков должны быть замаркированы постоянным клеймом. Допускается вместо клеймения применять иной способ разметки, соответствующий требованиям [4].

7.2.6 Разметка в обязанности специалиста по УЗК не входит.

7.3 Последовательность операций ультразвукового контроля сварных соединений

УЗК СС и металла наплавленных поверхностей проводят в следующей последовательности:

- на дефектоскопе настраивают диапазон развертки, рабочую зону и глубиномер;

- последовательно устанавливают браковочный, контрольный (фиксации) и поисковый уровни чувствительности (в соответствии с 7.4.2);

- в соответствии со схемой прозвучивания проводят прозвучивание СС (металла наплавленной поверхности) сканированием ПЭП по поверхности зоны контроля;

- при обнаружении эхо-сигнала от несплошности определяют его максимум;

- если высота эхо-сигнала ниже контрольного уровня, то продолжают сканирование;

- если высота эхо-сигнала равна или превышает контрольный уровень, то определяют и записывают характеристики несплошностей в учетной документации (в соответствии с разделом 8);

- оценивают допустимость несплошностей и качество СС путем сравнения полученных значений характеристик (эквивалентная площадь/амплитуда сигнала, условная протяженность, количество несплошностей на единицу длины/площади) с нормативными значениями;

- фиксируют результаты УЗК и оценку годности в отчетной документации (в соответствии с разделом 8).

7.4 Настройка аппаратуры

7.4.1 Настройка диапазона развертки и глубиномера7.4.1.1 Настройку диапазона развертки следует проводить таким образом, чтобы сигналы от несплошностей в любом участке СС находились в пределах экрана дефектоскопа.

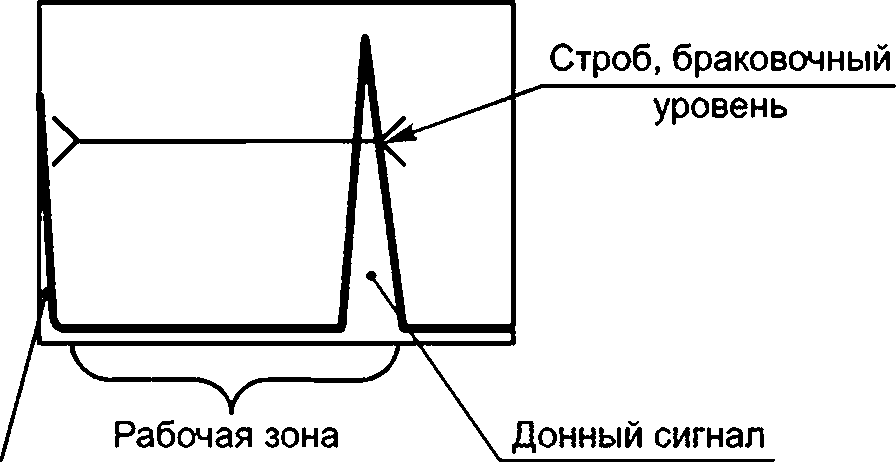

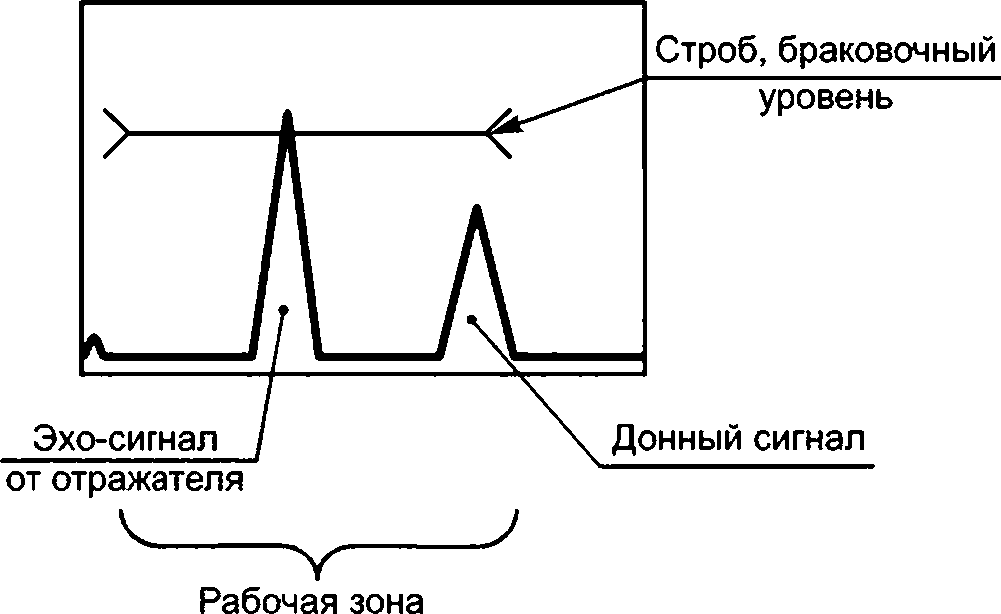

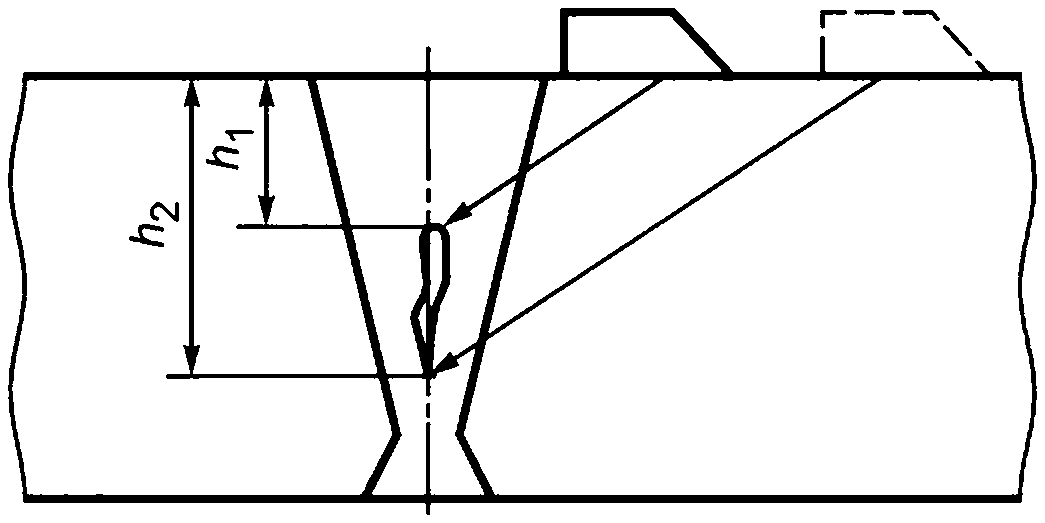

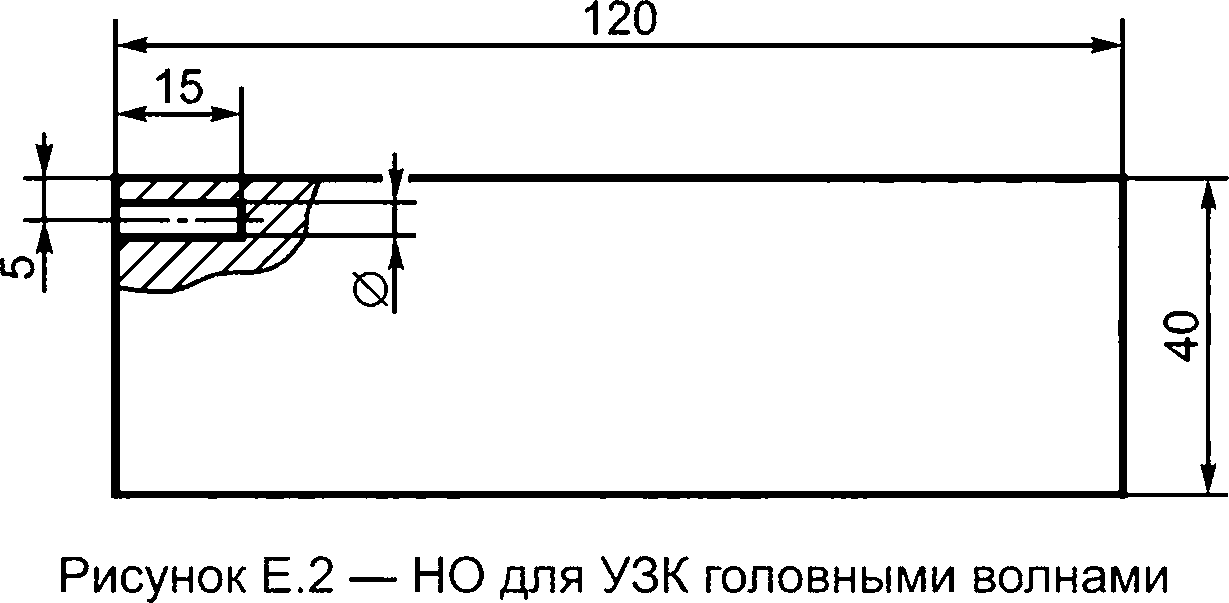

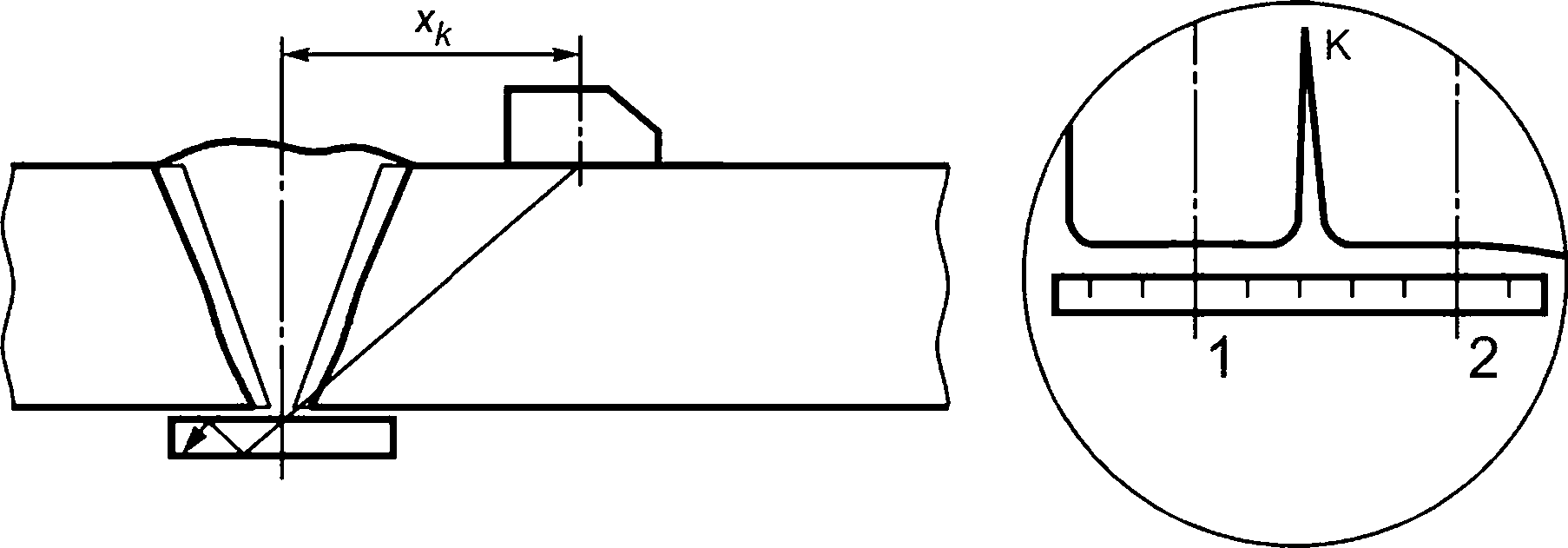

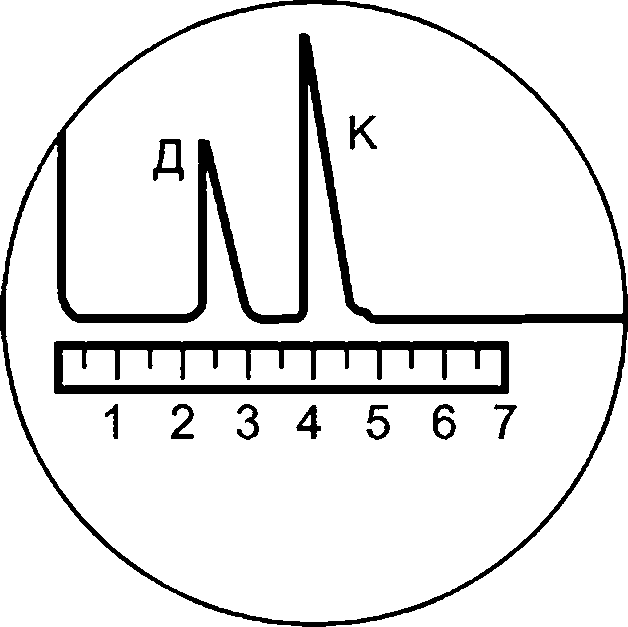

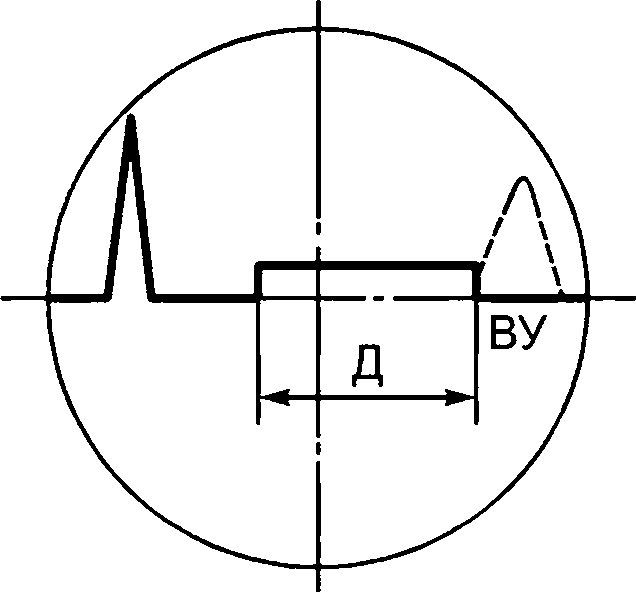

7.4.1.2 Настройку диапазона развертки при УЗК СС толщиной свариваемых деталей менее 12 мм допускается проводить по угловому отражателю в НО согласно схеме настройки развертки по угловым отражателям (рисунок 8).

1 — максимальный эхо-сигнал от нижнего углового отражателя; 2 — максимальный эхо-сигнал от верхнего углового отражателя Рисунок 8 — Схема настройки развертки по угловым отражателям

7.4.1.3 При контроле сварных соединений толщиной от 5,5 до 12,0 мм включительно допускается настройку глубиномера не проводить, а глубину залегания несплошности определять по месту расположения эхо-сигнала на развертке дефектоскопа.

Для СС с толщиной свариваемых деталей 12,0 мм и более диапазон развертки устанавливают:

- по эхо-сигналам от двугранных углов или вогнутой поверхности КО или по НО с отражателями на различной глубине;

- глубиномеру дефектоскопа. При этом границы рабочей зоны экрана (контроля) устанавливают по значениям минимально и максимально возможной глубины залегания несплошностей.

При УЗК прямым лучом глубину залегания несплошности определяют как расстояние от наружной поверхности, а при УЗК однократно отраженным лучом — как разность толщины свариваемых деталей и расстояния от внутренней поверхности соединения до несплошности.

7.4.1.4 Настройку диапазона развертки ПС и ПРС проводят:

- по донным эхо-сигналам;

- по НО, содержащем плоскодонные отражатели на различных глубинах, при толщине свариваемых деталей не более 100 мм;

- устанавливают по глубиномеру дефектоскопа, при толщине свариваемых деталей 20 мм и более. При этом границы рабочей зоны экрана (контроля) устанавливают по значениям минимально и максимально возможной глубины залегания несплошностей.

7.4.1.5 Настройку глубиномера проводят в соответствии с инструкцией по эксплуатации дефектоскопа по донным эхо-сигналам, эхо-сигналам от двугранных углов или вогнутой поверхности КО или по НО с отражателями на различной глубине.

7.4.1.6 Допускается настраивать глубиномер и диапазон развертки по эхо-сигналу от двугранного угла шлифованного прямоугольного бруска («плавающий» отражатель — концевая мера длины (плитки Иогансона), удерживаемый магнитом и акустически связанный со шлифованным торцом СО-2 или НО через слой контактной среды).

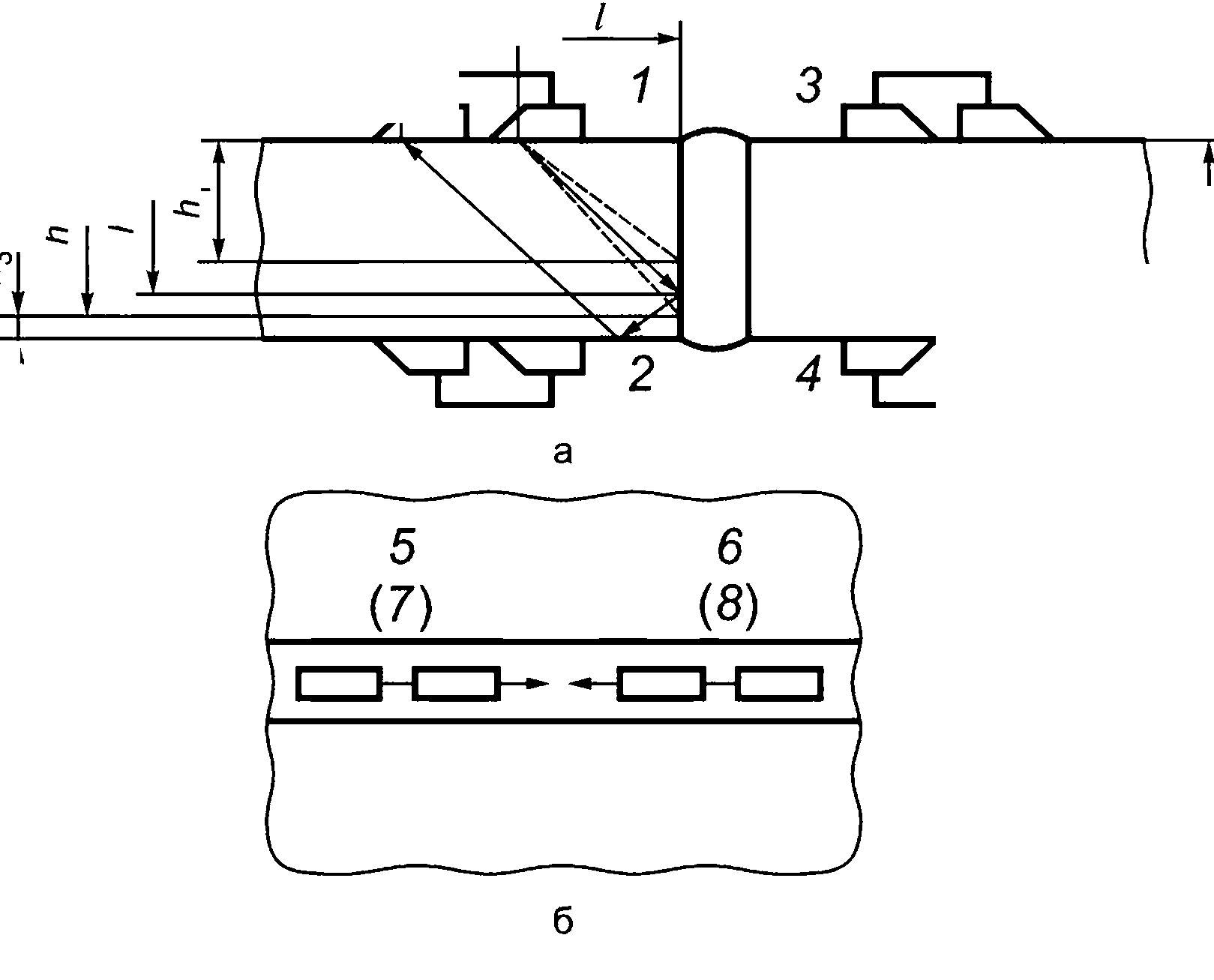

7.4.1.7 Диапазон развертки при УЗК металла наплавленной поверхности настраивают по плоскодонным отражателям в НО согласно схемам, приведенным на рисунках 9—11, или по донному сигналу.

а

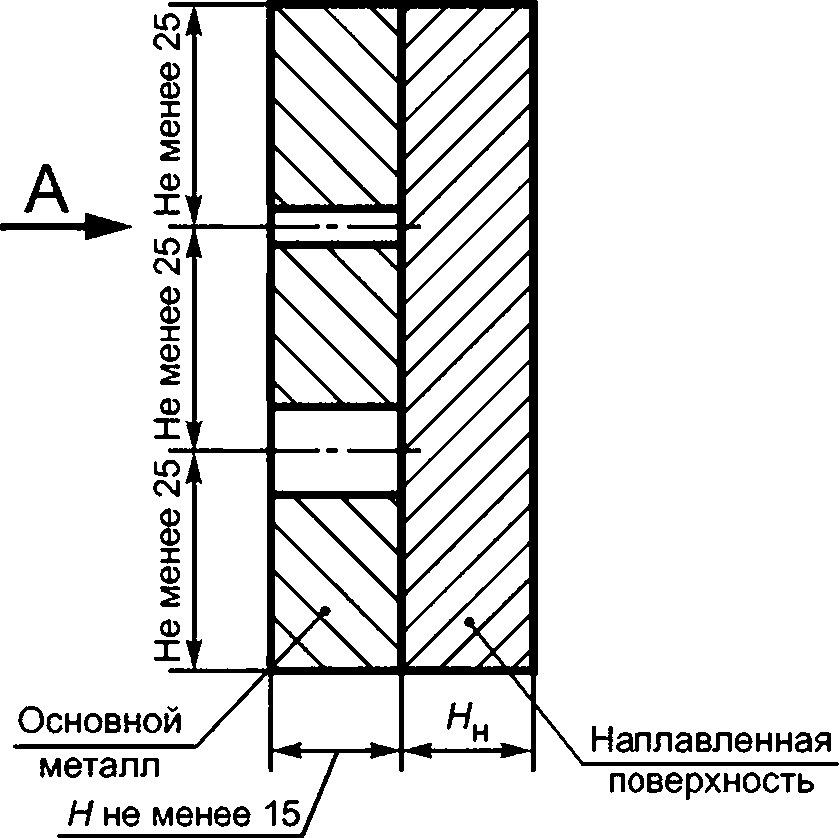

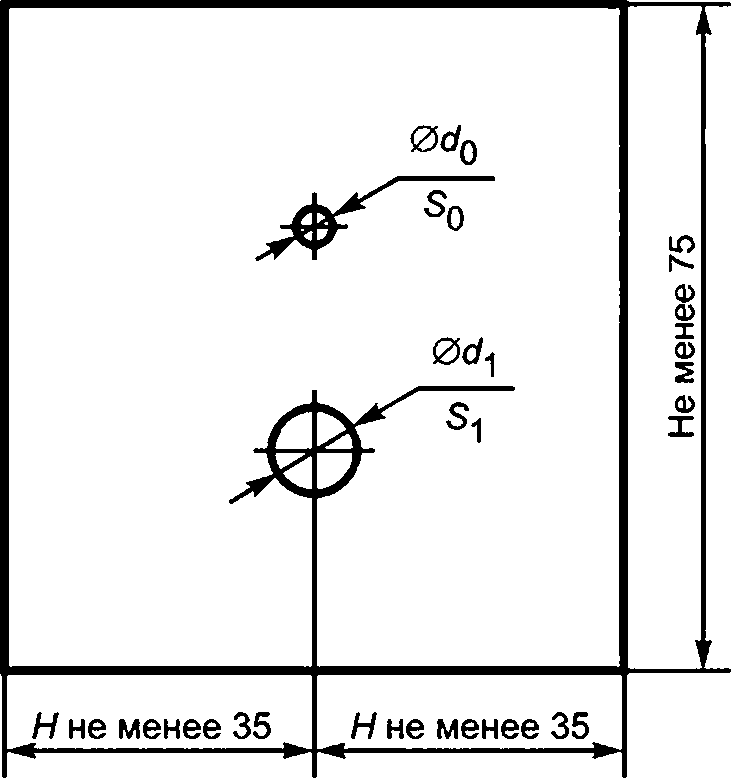

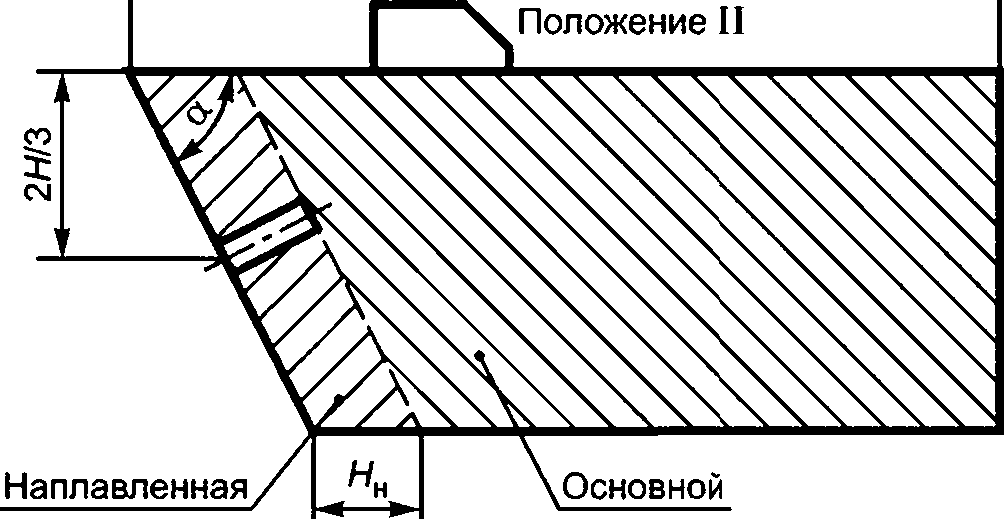

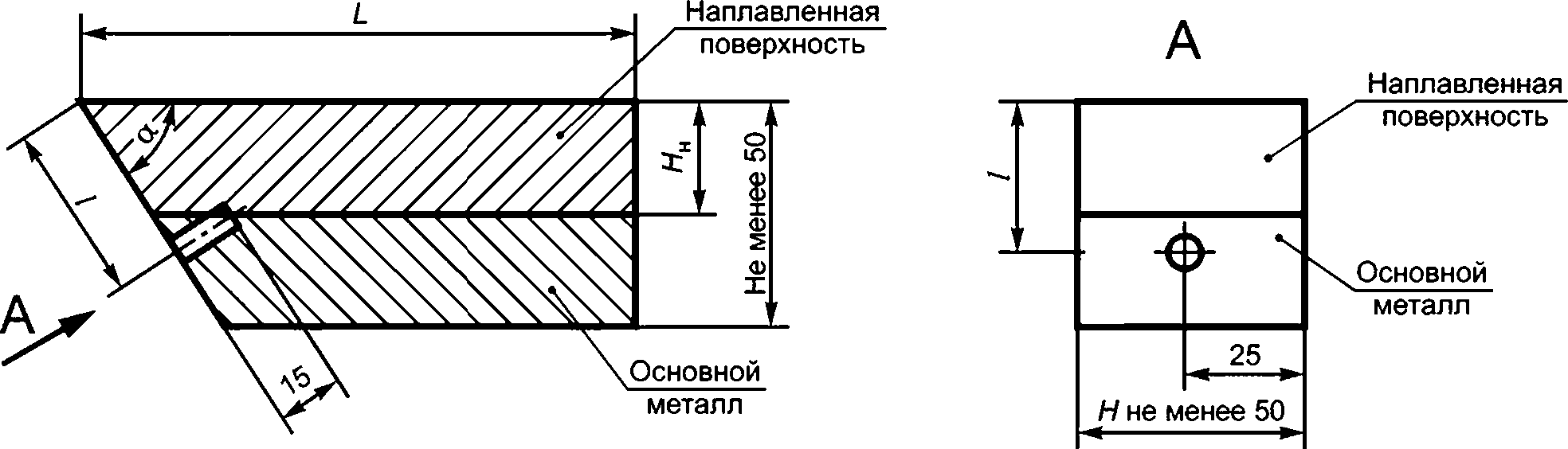

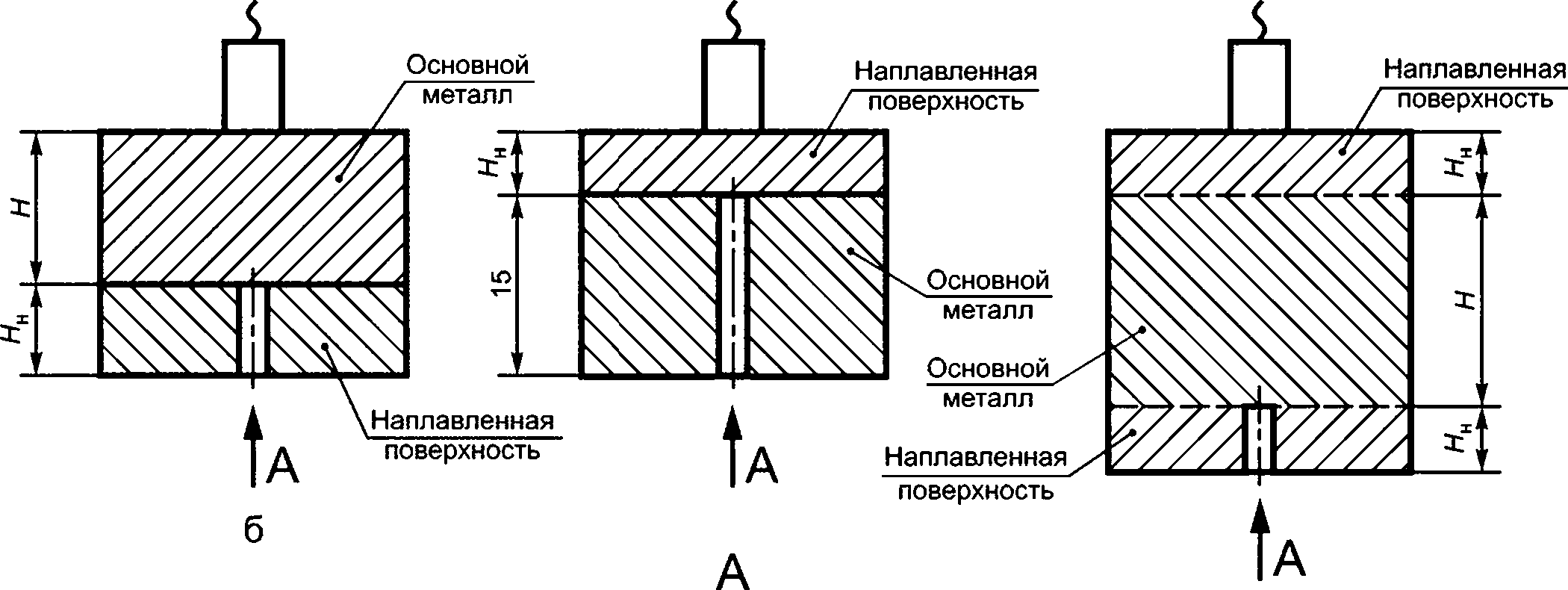

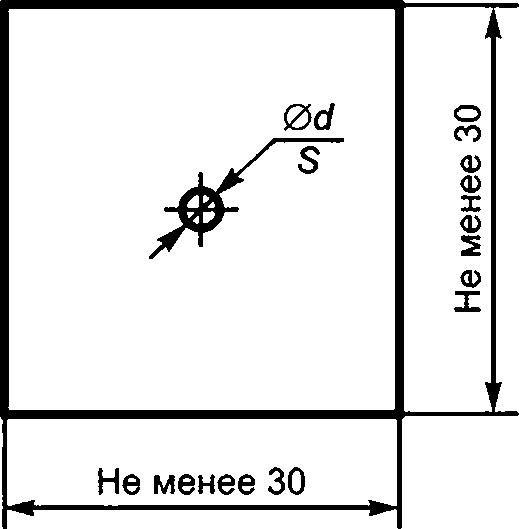

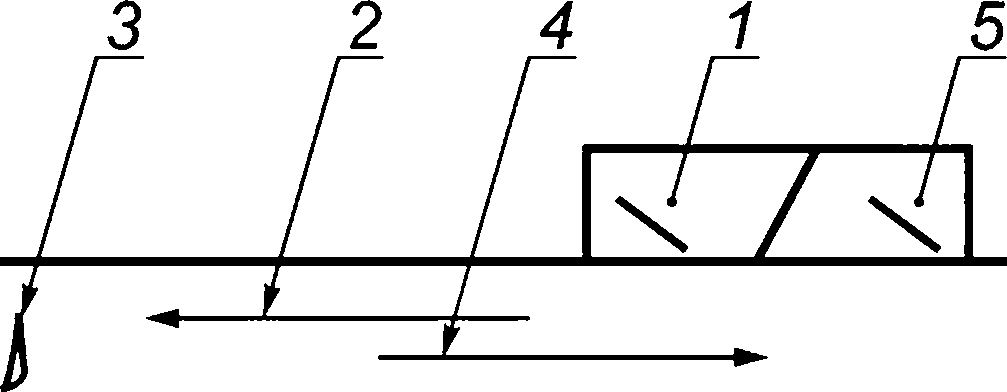

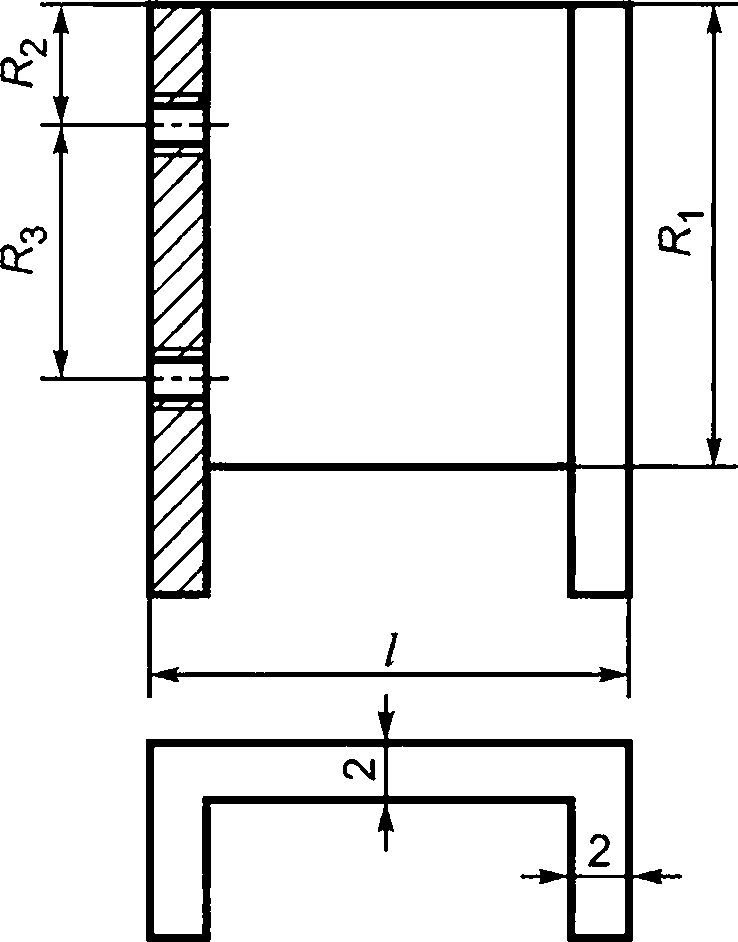

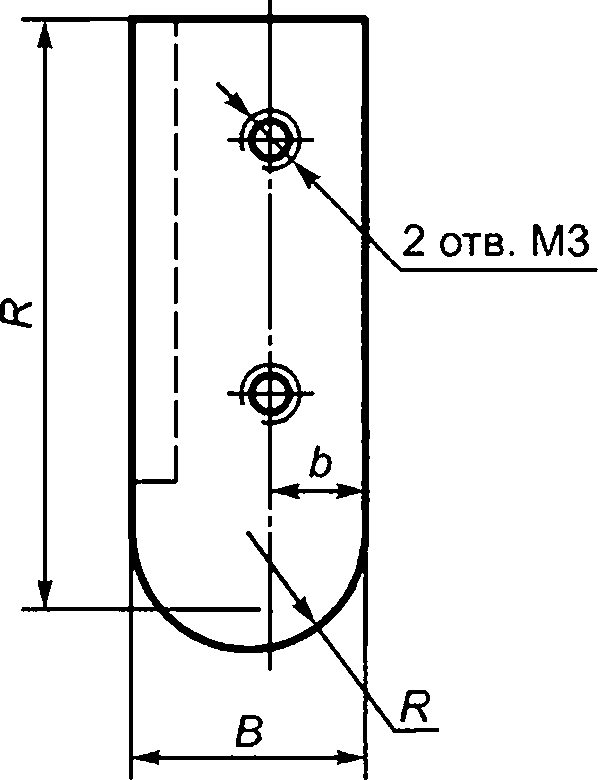

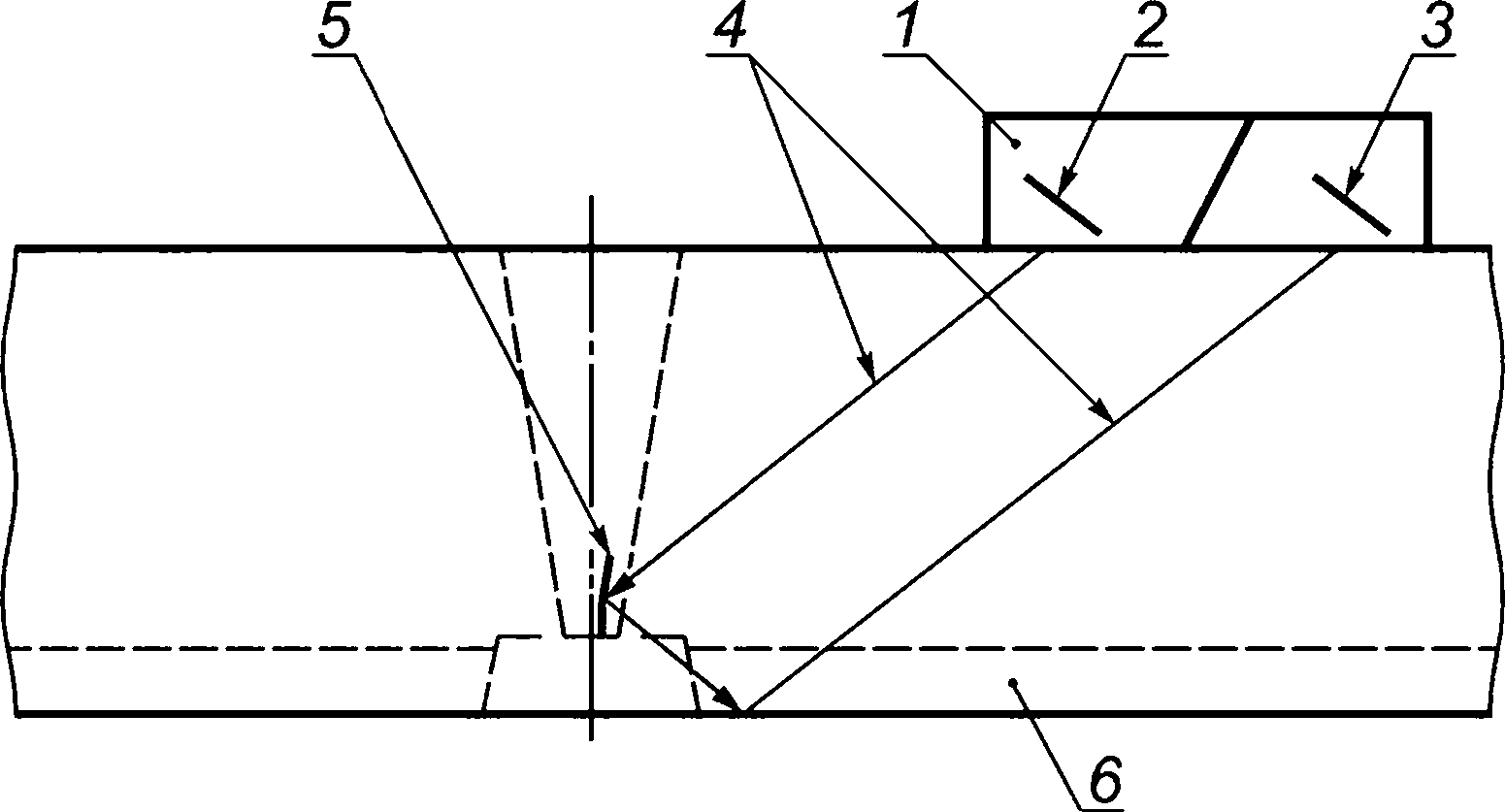

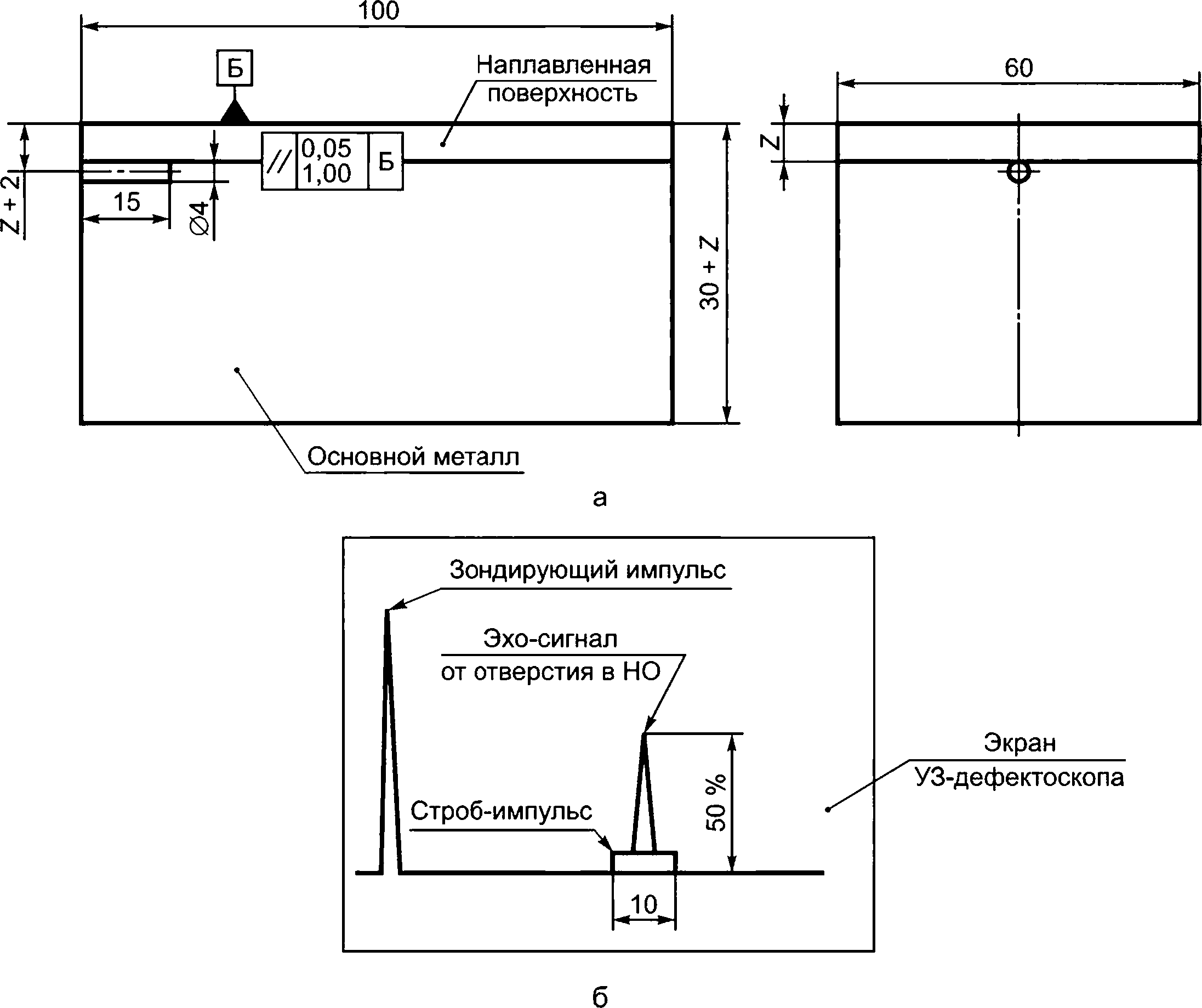

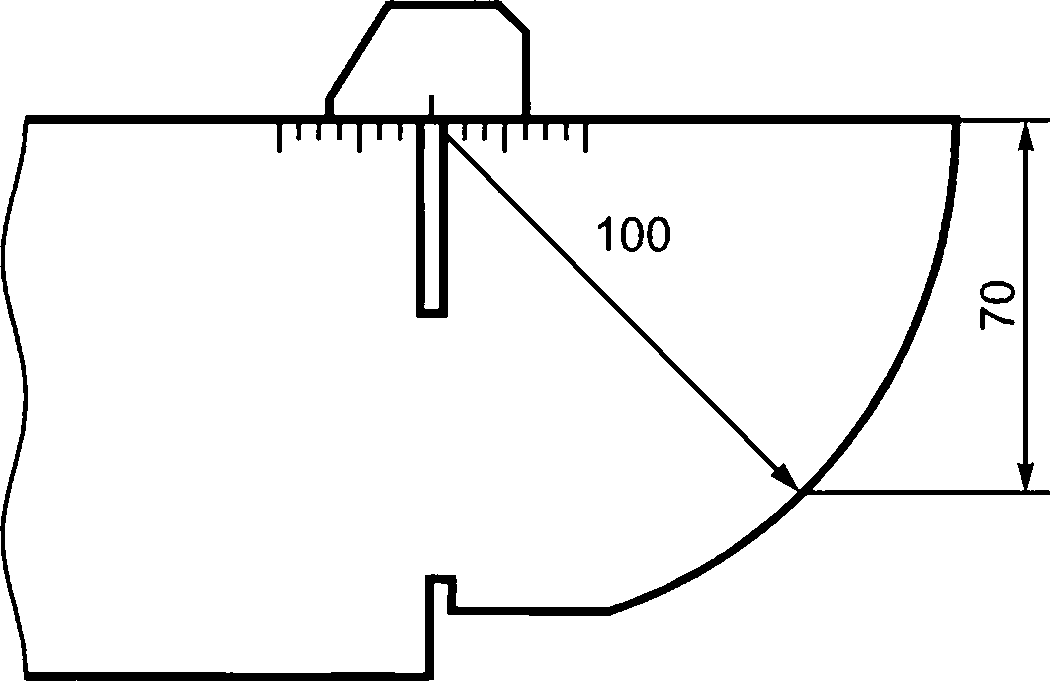

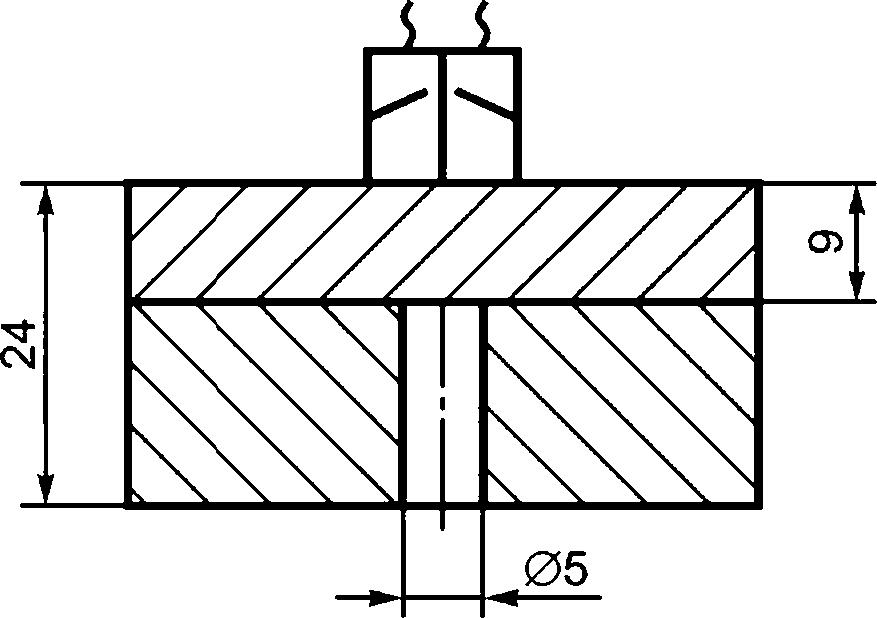

Нн — толщина металла наплавленной поверхности; d — диаметр плоскодонного отражателя; S — площадь дна плоскодонного отражателя (d и S — маркировать)

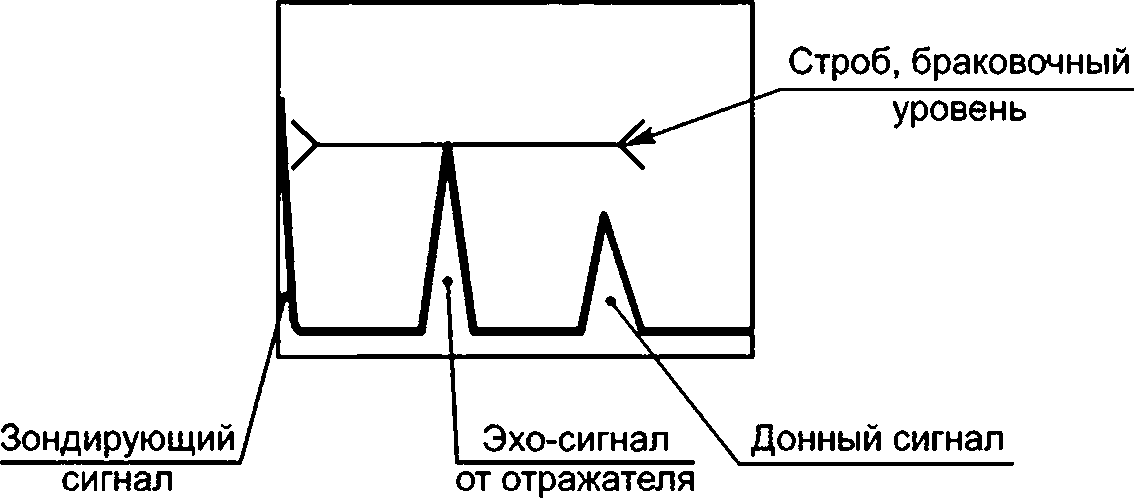

Рисунок 9 — НО для УЗК ПРС металла наплавленной поверхности кромок из сталей перлитного класса (а); НО для УЗК ПРС металла наплавленной поверхности кромок из сталей аустенитного класса (б); схема настройки дефектоскопа (в)

Зондирующий

сигнал

поверхность

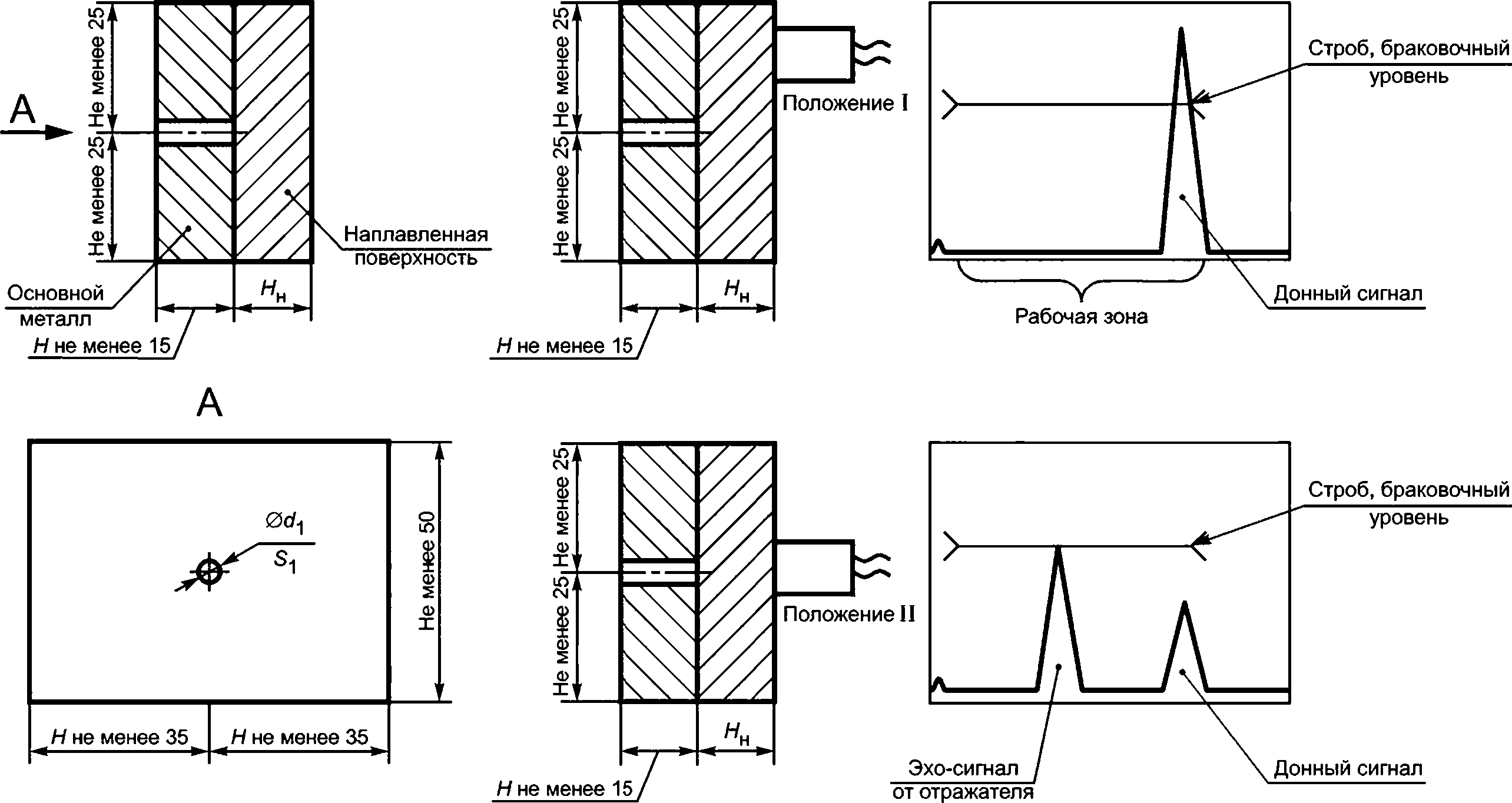

металл

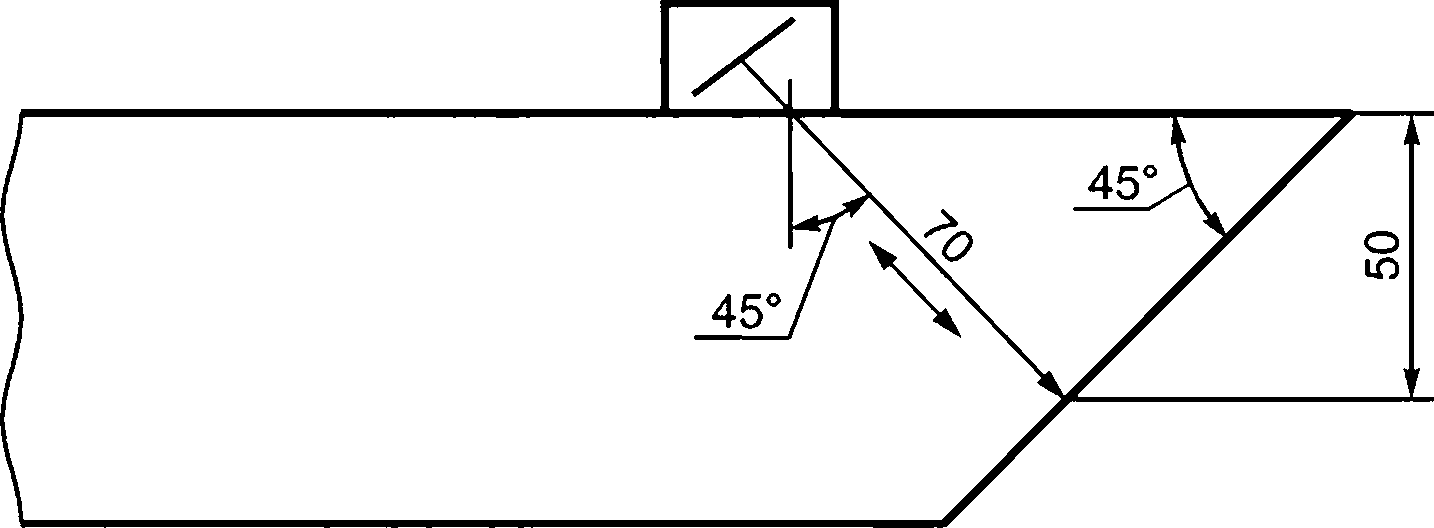

S — площадь плоскодонного отражателя; Н — толщина образца; Нн — глубина плоскодонного отражателя, равная толщине металла наплавленной поверхности; L — длина образца

Рисунок 10 — НО для УЗК НП металла наплавленной поверхности из сталей перлитного класса и аустенитного класса (а); схема настройки дефектоскопа (б); НО для УЗК металла наплавленной поверхности на кромках под сварку из сталей перлитного класса НП (в)

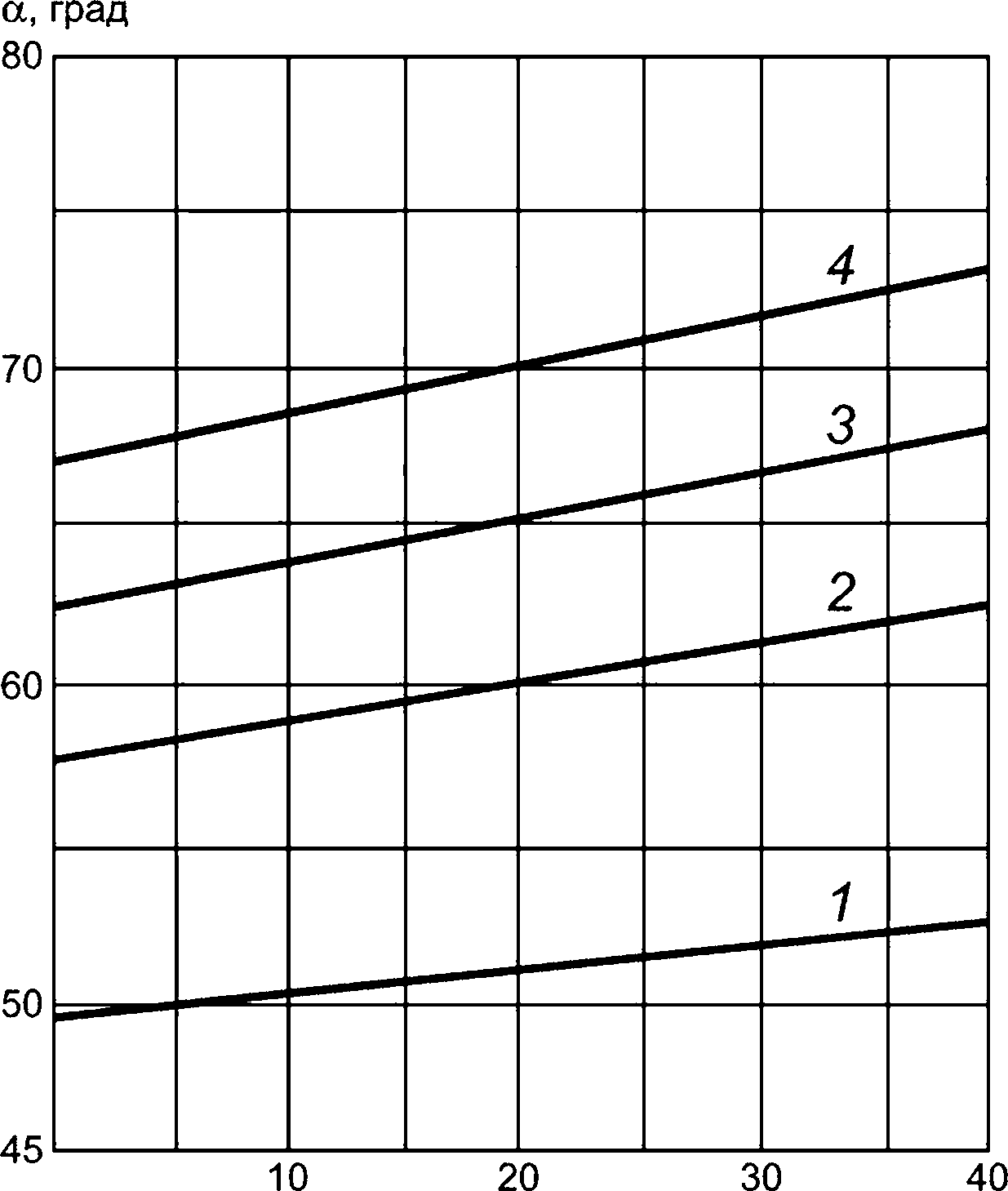

7.4.1.8 Для ПЭП с углом ввода от 60° до 72° настройку дефектоскопа и определение фактического угла ввода и времени задержки в призме НП следует проводить при температуре, равной той, при которой проводят УЗК. При различии этих температур учитывают изменение угла ввода и времени задержки в призме. Температурные поправки угла ввода для ПЭП с призмой из органического стекла определяют по графику, приведенному на рисунке 12.

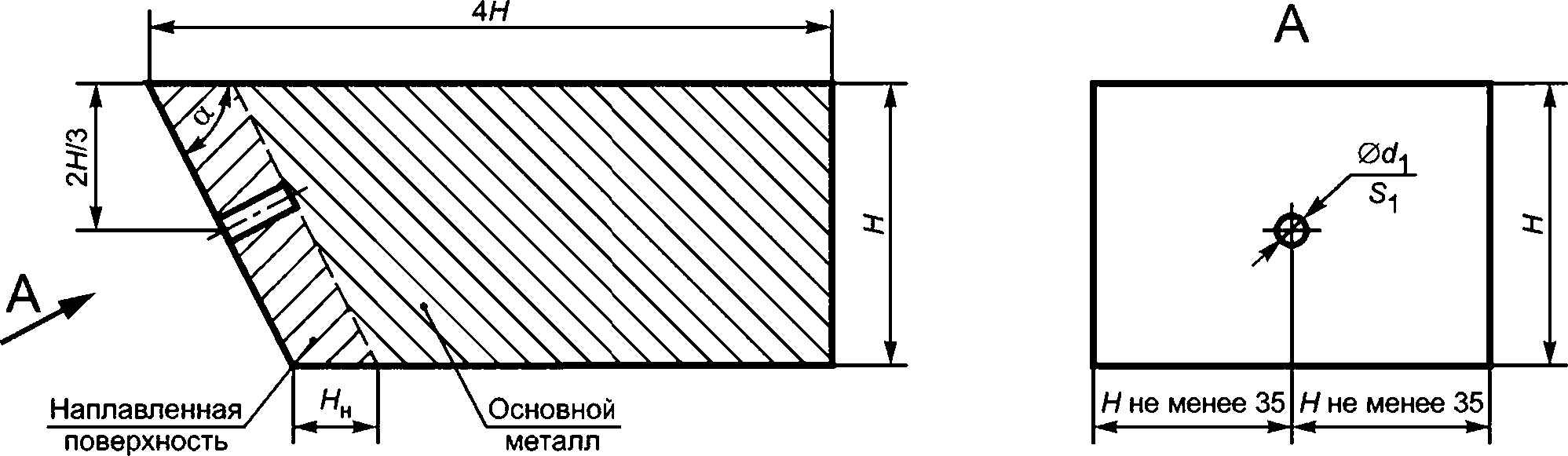

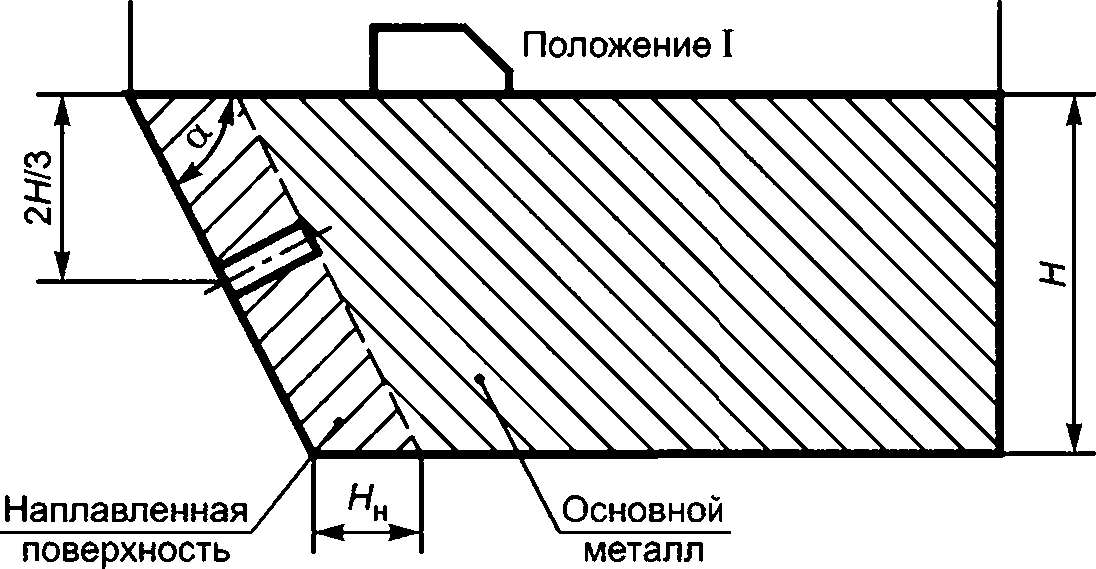

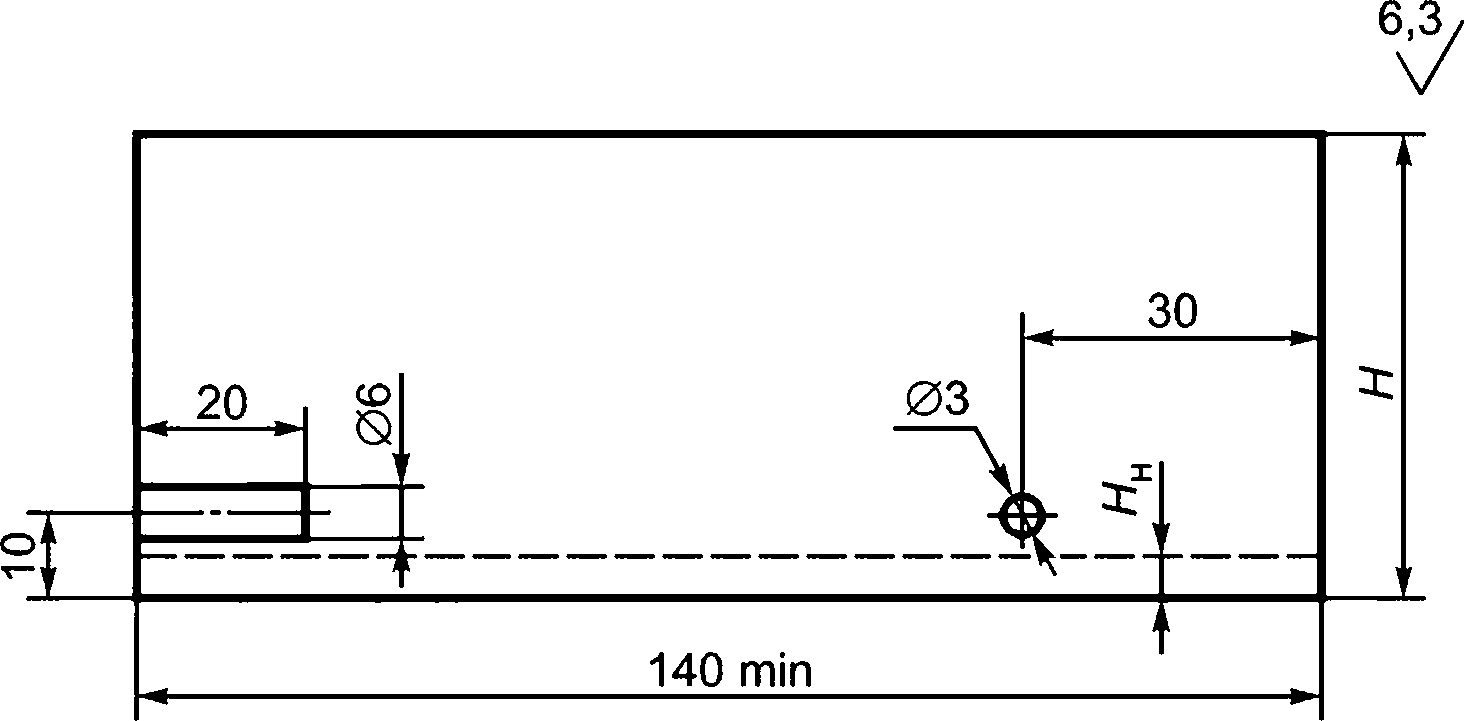

а — схема настройки дефектоскопа; б — УЗК со стороны основного металла; в — УЗК со стороны наплавленной поверхности; г — УЗК через наплавленную поверхность; d — диаметр плоскодонного отражателя; S — площадь плоскодонного отражателя; Н — толщина основного металла; Нн — толщина металла наплавленной поверхности

Рисунок 11 — НО для УЗК металла антикоррозионной наплавленной поверхности

Температура, °C

а = 51° (Р = 40°) (7); 60°(2); 65° (р = 50°) (3) и 70° (р = 54°) (4)

Рисунок 12 — Зависимость угла ввода а от температуры для ПЭП с призмой из органического стекла с номинальными углами ввода

7.4.2 Настройка чувствительности

7.4.2.1 Настройку чувствительности проводят в целях обеспечения выявления несплошностей, подлежащих фиксации в данном СС и контролируемой околошовной зоне (металле наплавленной поверхности, зоне сплавления металла наплавленной поверхности с основным металлом).

Для настройки чувствительности допускается использовать следующие сигналы и/или отражатели:

- донный сигнал от параллельной (или эквидистантной) или наклонной поверхности (перпендикулярной к направлению падения луча);

- плоскодонный отражатель;

- прямой двугранный угол контактной или донной поверхности и вертикальной плоскости;

- двугранный угол донной или контактной поверхности и углового отражателя [вертикального паза в виде прямоугольника (зарубки), или сегмента круга, или боковой поверхности паза, в том числе переменной высоты].

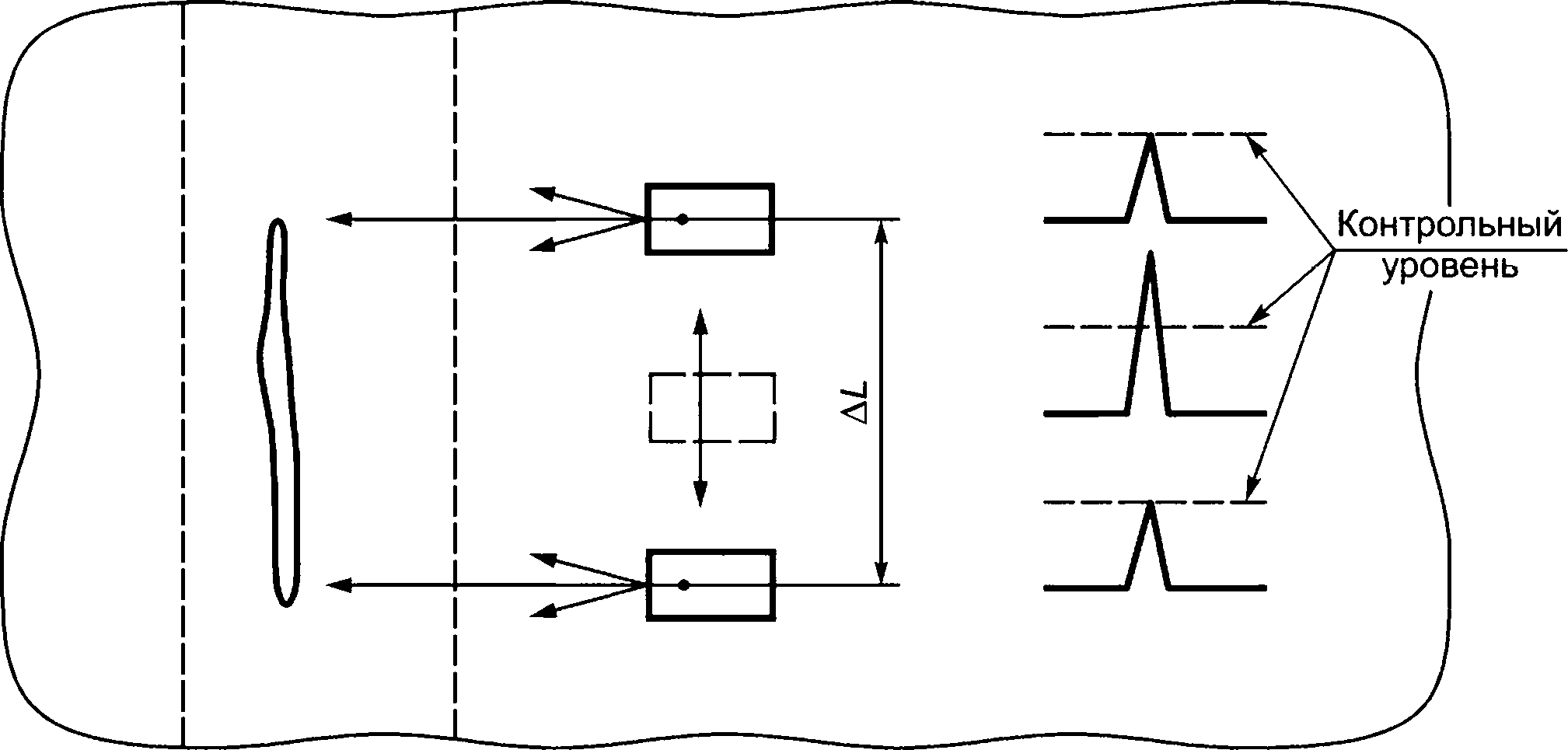

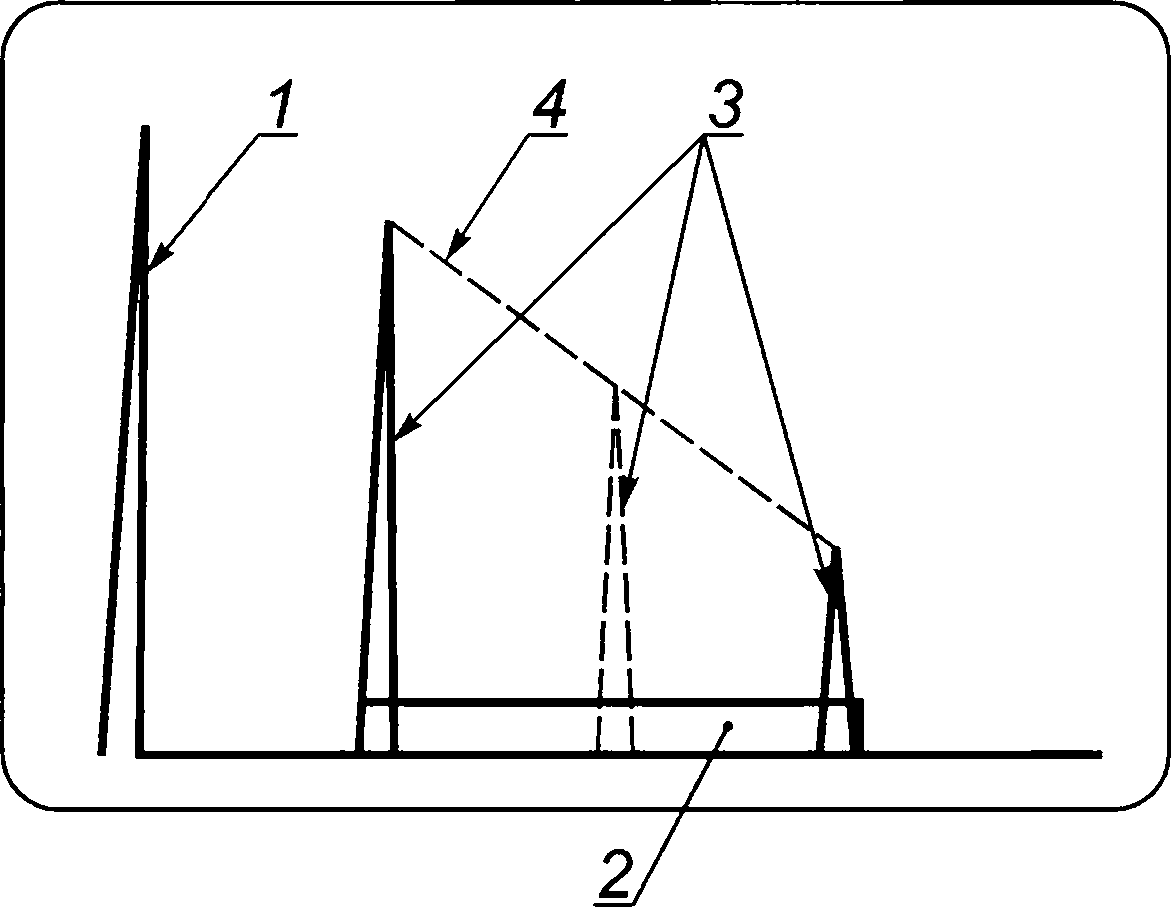

7.4.2.2 При настройке устанавливают следующие уровни чувствительности:

а) браковочный, при котором проводят оценку допустимости обнаруженной несплошности по амплитуде эхо-сигнала.

Браковочный уровень устанавливают в соответствии с федеральными нормами и правилами в области использования атомной энергии, документами по стандартизации, КД, ТД, устанавливающими требования к оценке соответствия металла СС и наплавленных поверхностей;

б) контрольный (уровень фиксации), при котором проводят фиксацию обнаруженных несплошностей, определение их характеристик и оценку их допустимости по предельным значениям характеристик (например, условной протяженности, высоте).

Контрольный уровень устанавливают путем повышения чувствительности на 6 дБ от браковочного уровня;

в) поисковый, при котором проводят поиск несплошностей.

Поисковый уровень устанавливают путем повышения чувствительности на 6 дБ от контрольного уровня.

7.4.2.3 Браковочный и контрольный уровни устанавливают отдельно для каждой обнаруженной несплошности в зависимости от глубины ее залегания.

Допускается устанавливать одно значение поискового уровня для контролируемого СС по максимально возможной глубине залегания несплошности.

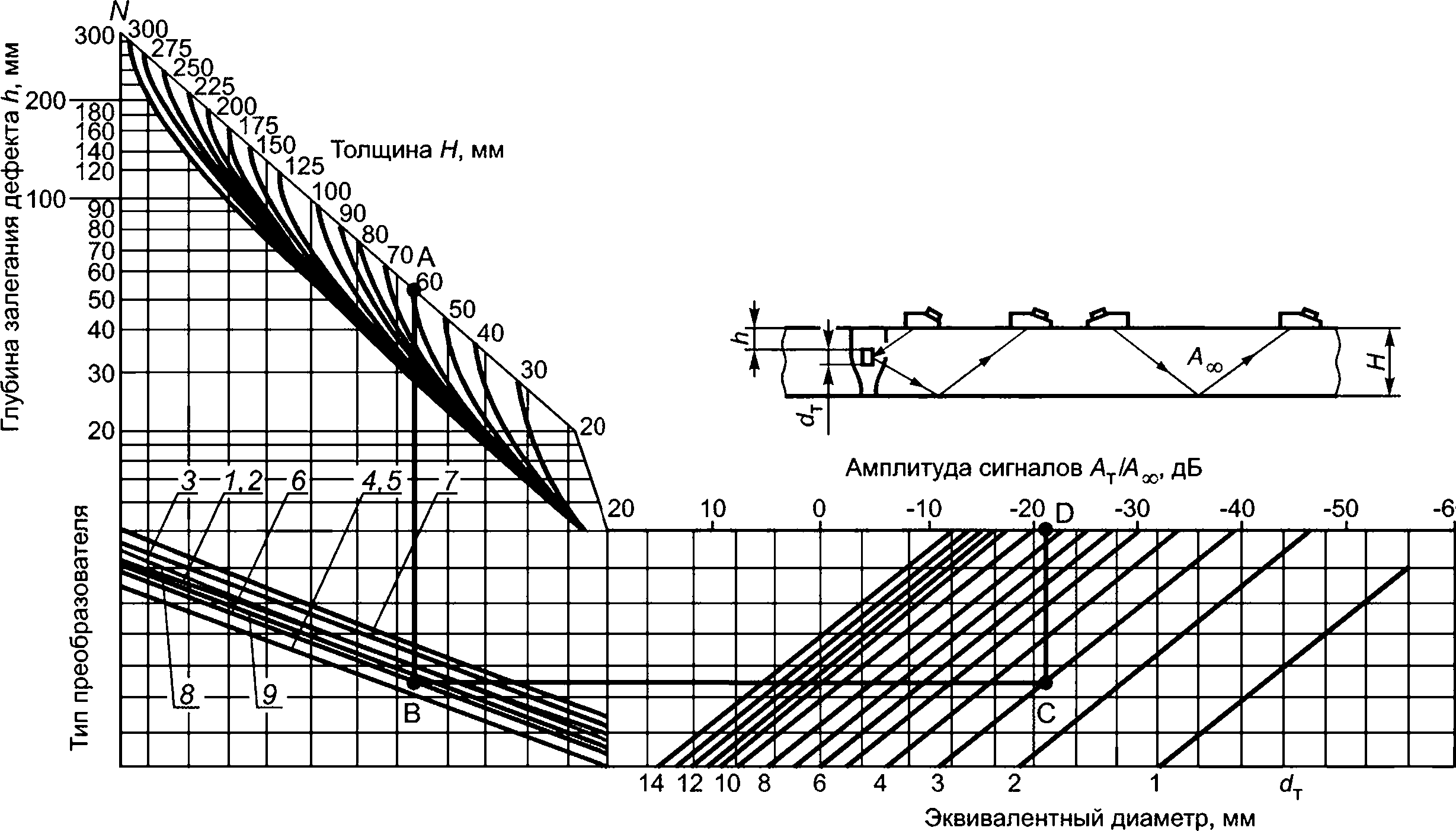

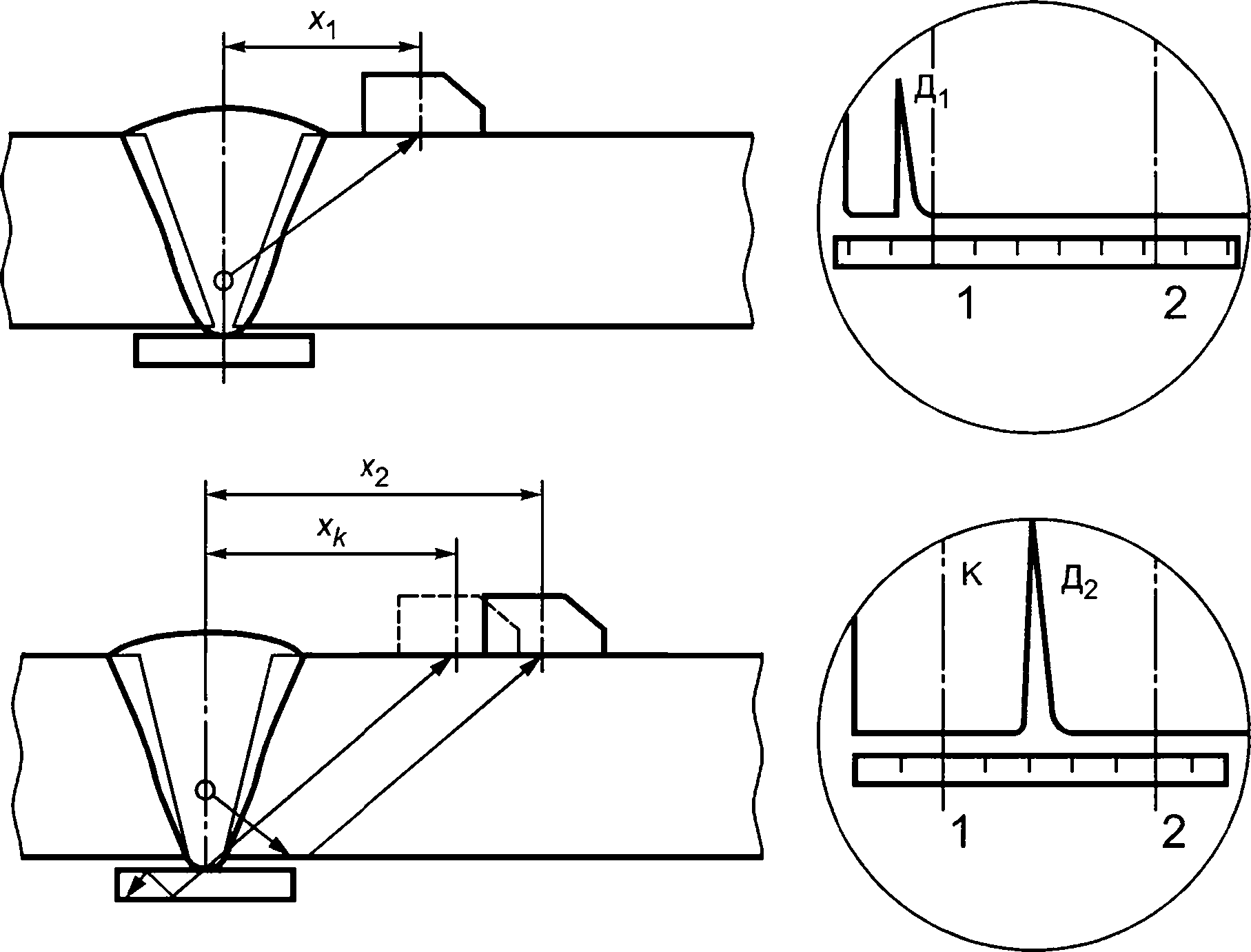

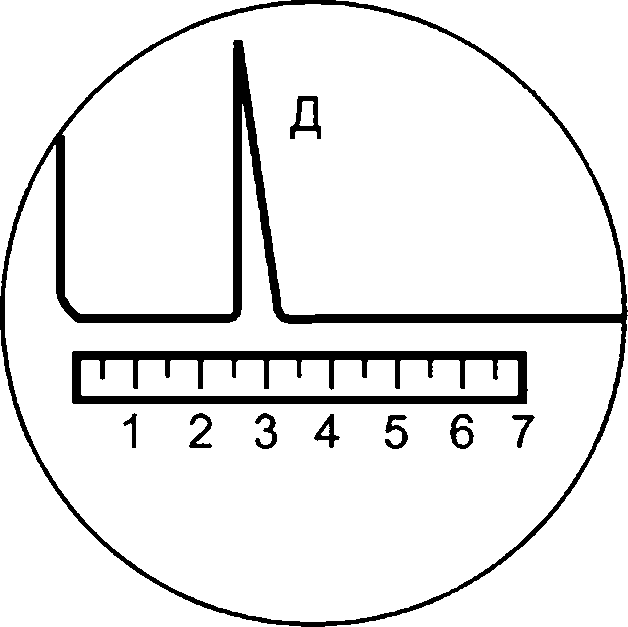

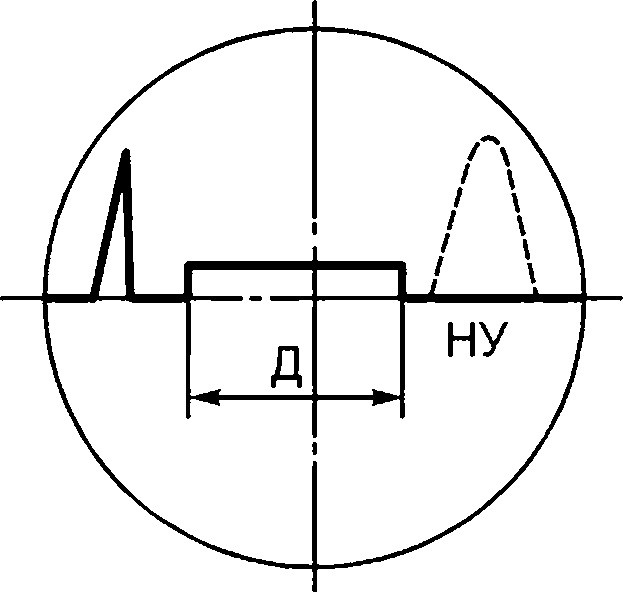

7.4.2.4 Настройку чувствительности при УЗК СС с толщиной свариваемых деталей менее 12 мм проводят по угловым отражателям (рисунок 13а) в соответствии с приложением Н.

а — при УЗК СС с толщиной свариваемых деталей менее 12 мм;

б — при УЗК СС с толщиной свариваемых деталей 12 мм и более

Рисунок 13 — Схемы получения сигналов, в том числе опорных, при настройке чувствительности

Допускается настраивать чувствительность по цилиндрическому отражателю, сегменту при условии воспроизведения браковочного или контрольного (суммарно) уровня чувствительности контроля с погрешностью ±1 дБ.

Допускается проводить настройку чувствительности и определение эквивалентной площади (диаметра) обнаруженных несплошностей по НО с плоскодонными отражателями при УЗК СС с толщиной свариваемых деталей более 5,5 мм.

7.4.2.5 При пересчете эквивалентной площади плоскодонного отражателя из площади углового отражателя необходимо использовать формулу

Sn = N-Syrn, (7)

где Sn — эквивалентная площадь плоскодонного отражателя, мм2;

Л/ — коэффициент, зависящий от угла прозвучивания;

Syrn — площадь углового отражателя (зарубки), мм2.

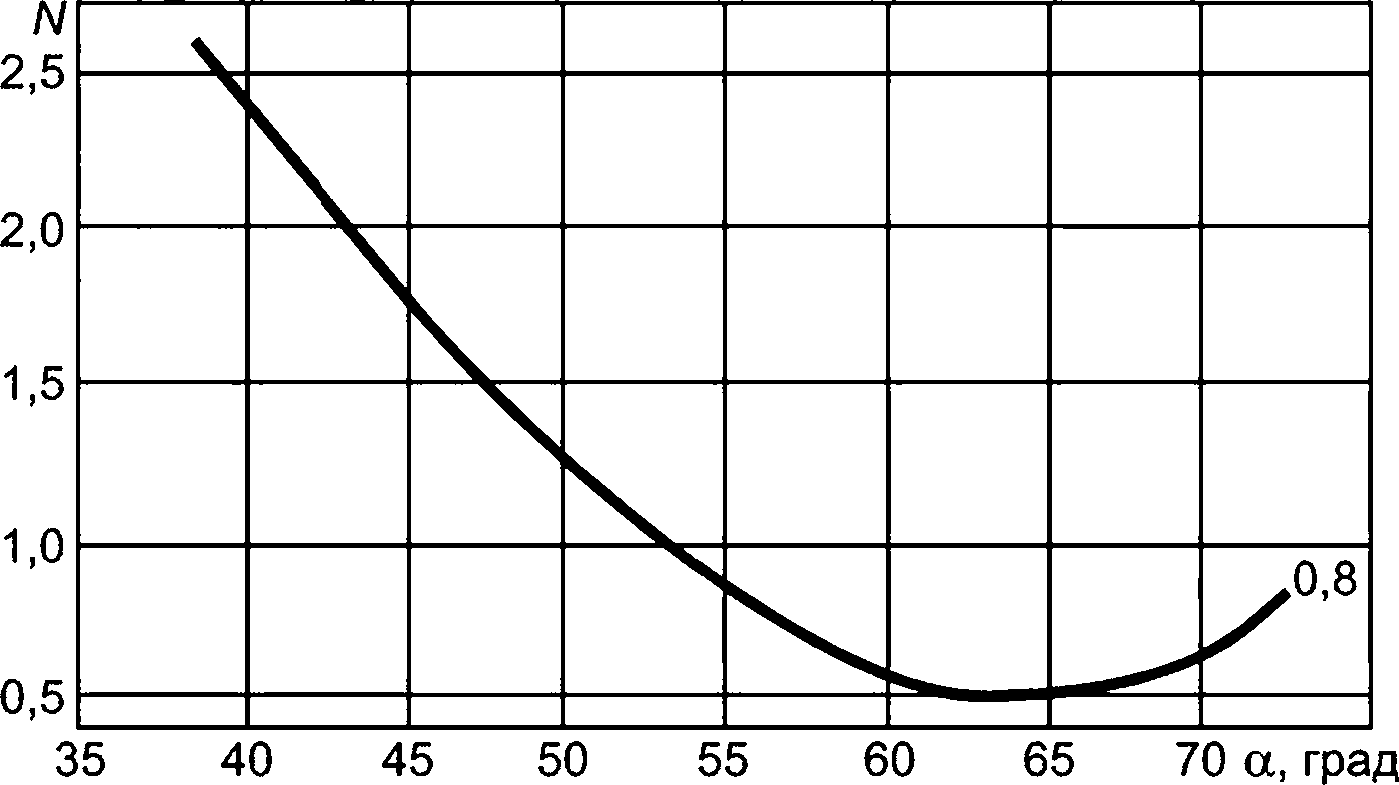

Значения коэффициента Л/для некоторых углов приведены в таблице 6.

Таблица 6 — Зависимость коэффициента N от угла ввода НП

Угол ввода ПЭП, град | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 72 |

Коэффициент N | 2,4 | 1,75 | 1,25 | 0,85 | 0,6 | 0,5 | 0,7 | 0,8 |

При пересчете эквивалентной площади плоскодонного отражателя из площади цилиндрического отражателя необходимо использовать формулу

Sn=LjR~b, (8)

где Sn — эквивалентная площадь плоскодонного отражателя, мм2;

X — длина УЗ-волны, мм;

R — расстояние до цилиндрического отражателя, мм;

b — радиус цилиндрического отражателя, мм.

7.4.2.6 Настройку чувствительности при УЗК СС с толщиной свариваемых деталей 12 мм и более проводят с помощью искусственных отражателей в НО и/или КО (рисунок 136) и/или АРД-диаграмм. Примеры настройки представлены в приложении Н.

7.4.2.7 Допускается использование НО с плоскодонными отражателями (зарубками), площади которых отличаются от регламентируемых федеральными нормами и правилами в области использования атомной энергии, документами по стандартизации, КД, ТД, устанавливающими требования к оценке соответствия металла СС и наплавленных поверхностей, значений, при условии корректировки чувствительности на величину АД, определенную формулой где SHopM — площадь плоскодонного отражателя (зарубки) по нормам федеральных норм и правил в области использования атомной энергии, документов по стандартизации, КД, ТД, устанавливающих требования к оценке соответствия металла СС и наплавленных 2 поверхностей, мм ,

AA = 20lg

°норм $обр

(9)

So6p — площадь фактически выполненного отражателя (зарубки) в образце, мм2.

Допускается определять величину корректировки по АРД-диаграммам по приложению Н. При этом величина ДА не должна превышать 12 дБ.

7.4.2.8 Для СС с толщиной свариваемых деталей не более 20 мм допускается проводить настройку чувствительности по угловым отражателям в соответствии с 7.4.2.4 и приложением Н.

7.4.2.9 Для получения опорных сигналов допускается использовать отражатели в виде поверхностей, прямых углов НО или ОК. При этом разница между опорным сигналом и настраиваемым уровнем чувствительности должна быть указана в ТИ и/или ТКК.

7.4.2.10 При настройке чувствительности по двугранному углу образца вместо плоскости, перпендикулярной к УЗ-лучу, следует учитывать, что при работе ПЭП с углами ввода от 37° до 52° эхо-сигналы от угла и плоскости отличаются не более чем на ±0,5 дБ, а при работе ПЭП с углом ввода от 57° до 65’ эхо-сигнал от угла менее эхо-сигнала от плоскости на (10 ± 1) дБ. Для углов ввода поперечных волн от 32° до 36° и от 57° до 65° этот способ настройки допускается использовать только в исключительных случаях (при отсутствии возможности выполнить настройку по НО с требуемыми отражателями).

7.4.2.11 Сглаживание вершины угла путем снятия фаски (под углом 45°) допускается в пределах, регламентируемых согласно данным, приведенным в таблице 7. При этом искажение эхо-сигнала не должно превышать ±1 дБ.

Таблица 7 — Максимально допустимая ширина фаски Вф в вершине двугранного угла образца

Частота, МГц | (Вф ± 1,0) мм при толщине образца | |

От 70 до 120 мм | Св. 120 мм | |

2,0 ±0,5 4,0 ± 1,0 | 1,5 1,0 | 3,0 2,0 |

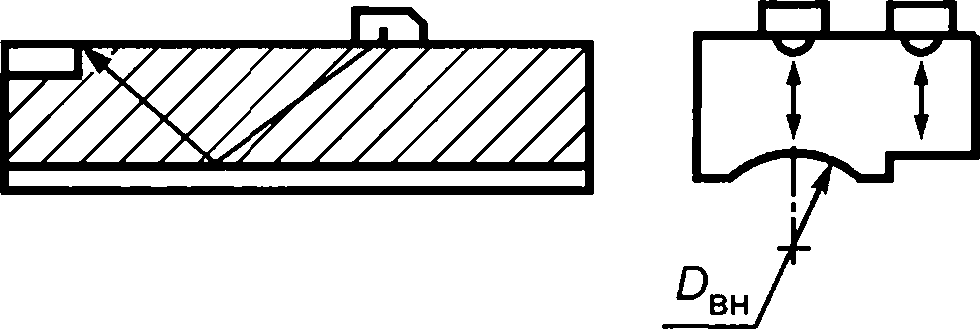

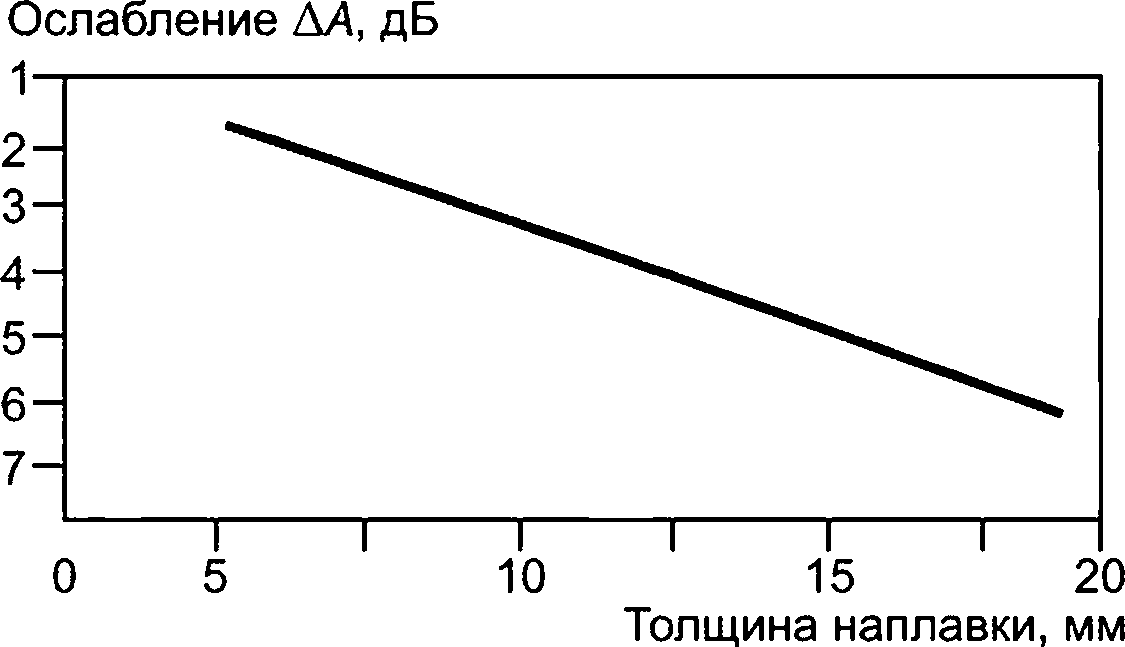

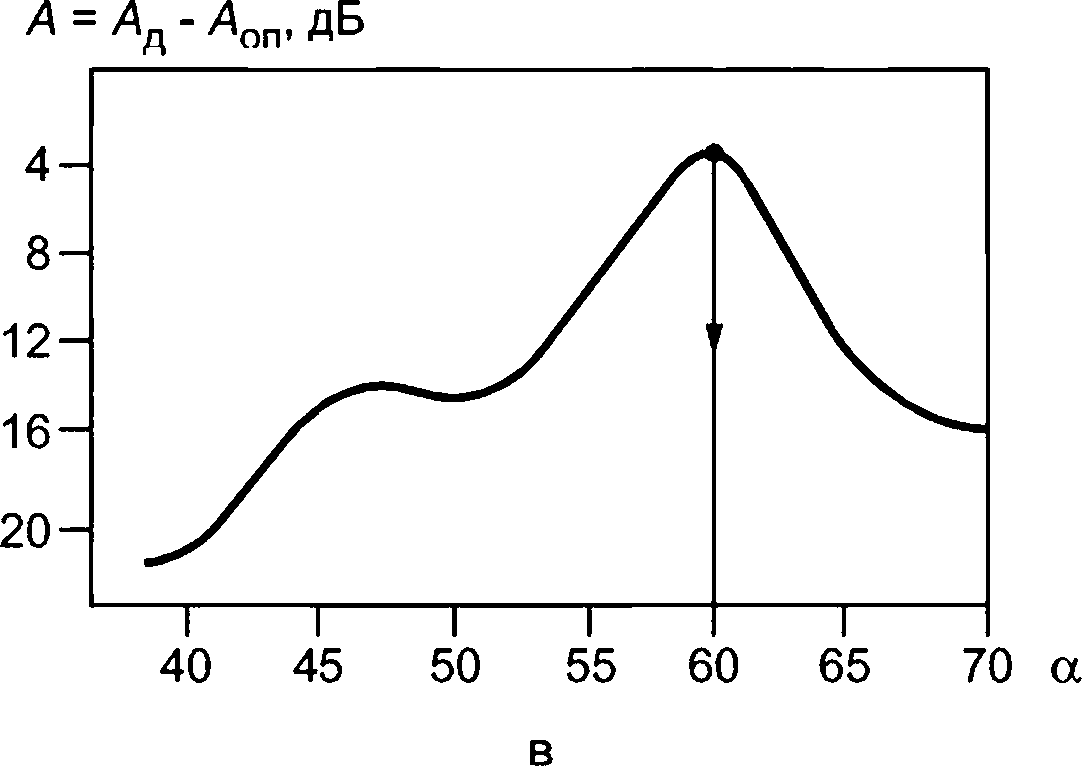

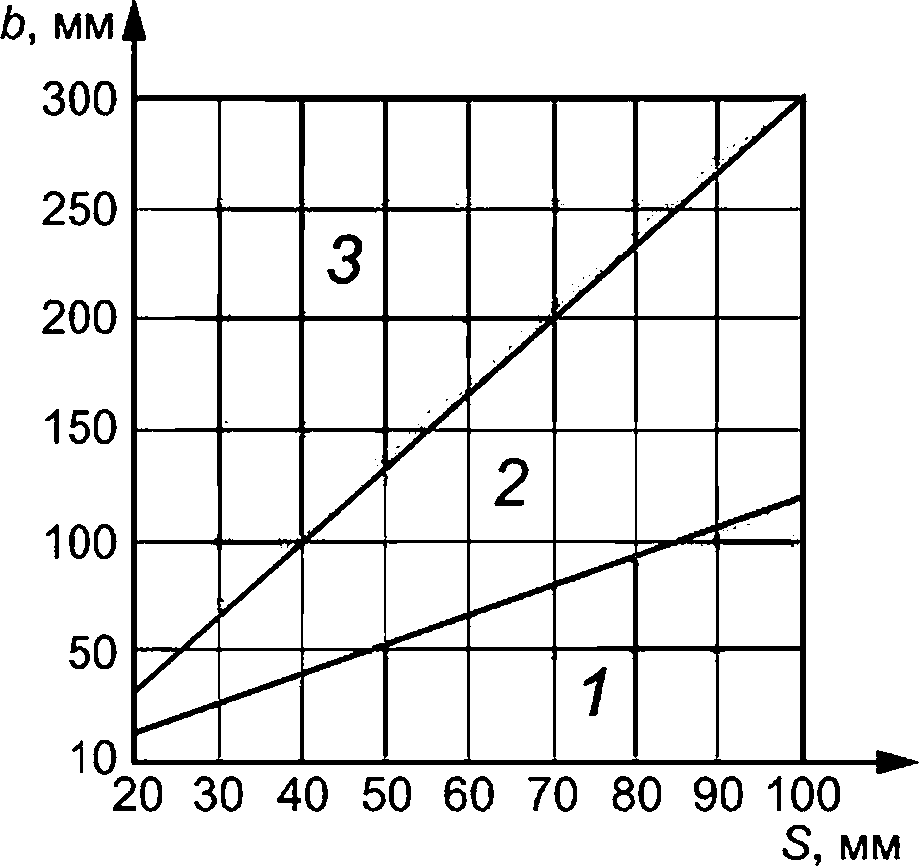

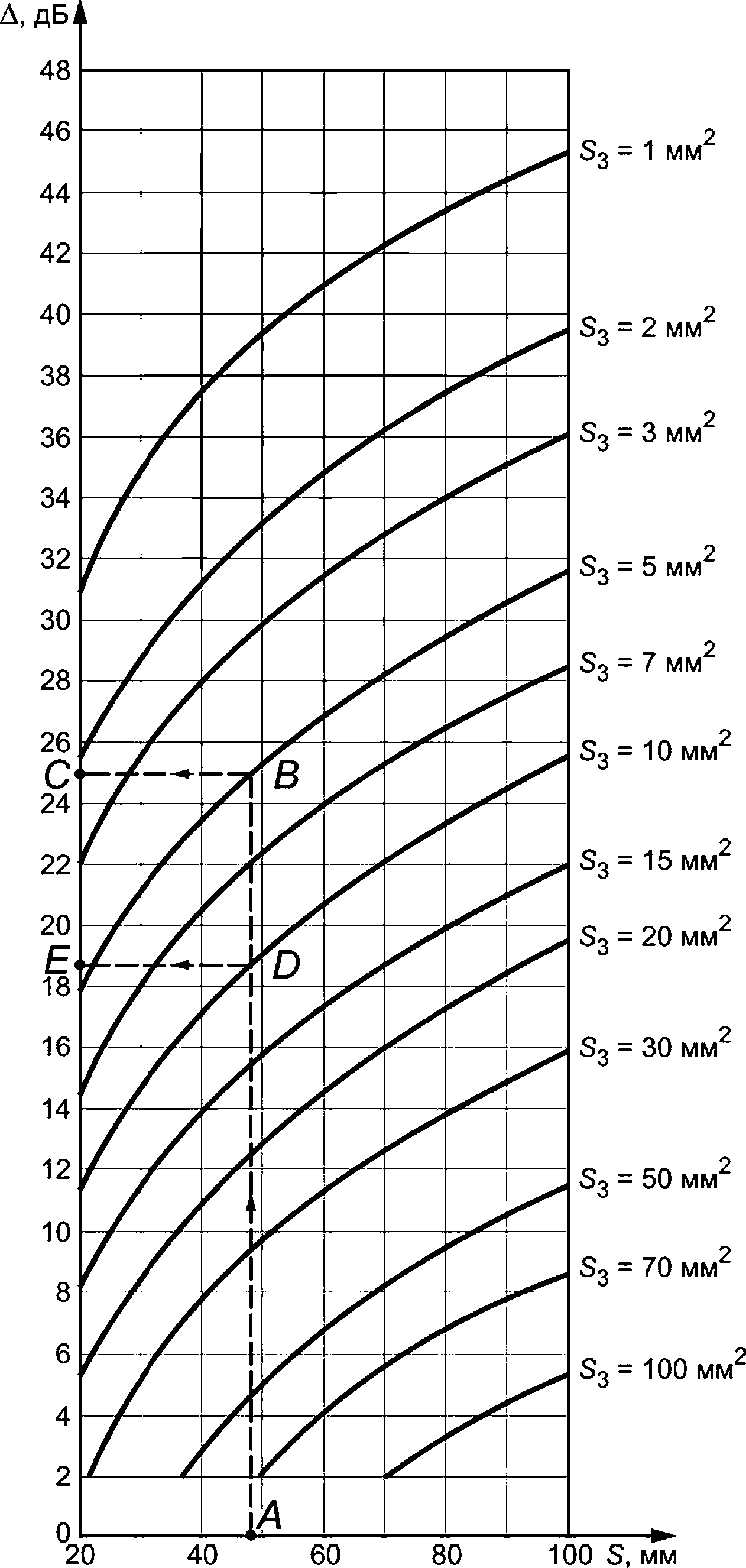

При УЗК на продольные несплошности кольцевых СС трубопроводов и цилиндрических конструкций отраженным лучом с настройкой по плоскопараллельным образцам или по опорным сигналам, полученным прямым лучом, следует учитывать потери энергии на внутренней цилиндрической поверхности околошовной зоны контролируемого СС. Для этого вводят поправки ДА, определяемые экспериментально или в соответствии с графиком на рисунке 14. Значение поправки округляют до ближайшего целого значения.

7.4.2.12 При УЗК металла наплавленной поверхности на кромках СС чувствительность настраивают по плоскодонным отражателям в НО или АРД-диаграммам (при проведении УЗК со стороны 28

основного металла). Примеры НО для УЗК металла наплавленной поверхности на кромках показаны на рисунках 9а, б и 10а, в (НО для УЗК металла наплавленной поверхности на кромках под сварку из сталей перлитного класса НП со стороны наплавленной поверхности); схема настройки диапазона развертки и браковочного уровня чувствительности — на рисунках 9в и 106, где S и d— нормативные значения эквивалентных площади и диаметра.

7.4.2.13 При УЗК зоны сплавления металла антикоррозионной наплавленной поверхности из сталей аустенитного класса с основным металлом чувствительность настраивают по НО, представленным на рисунке 11, или АРД-диаграммам (при проведении УЗК со стороны основного металла).

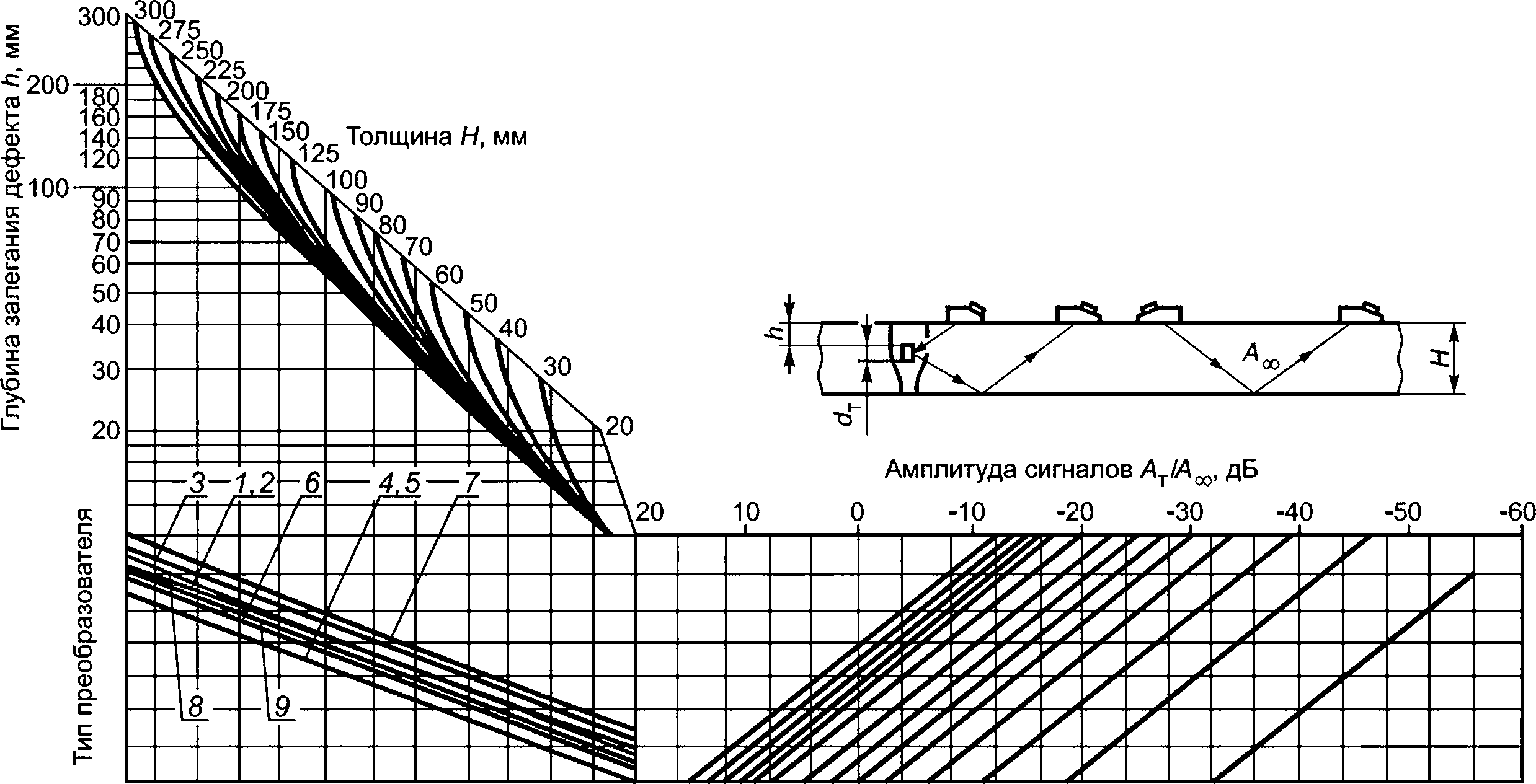

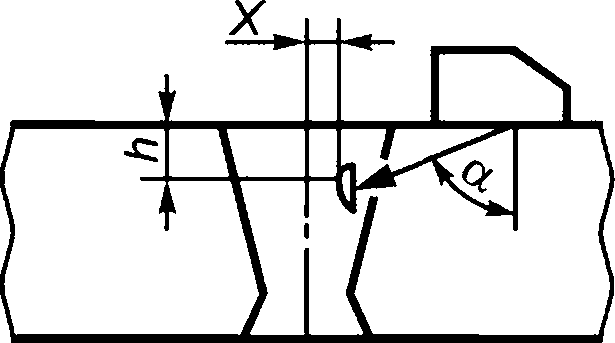

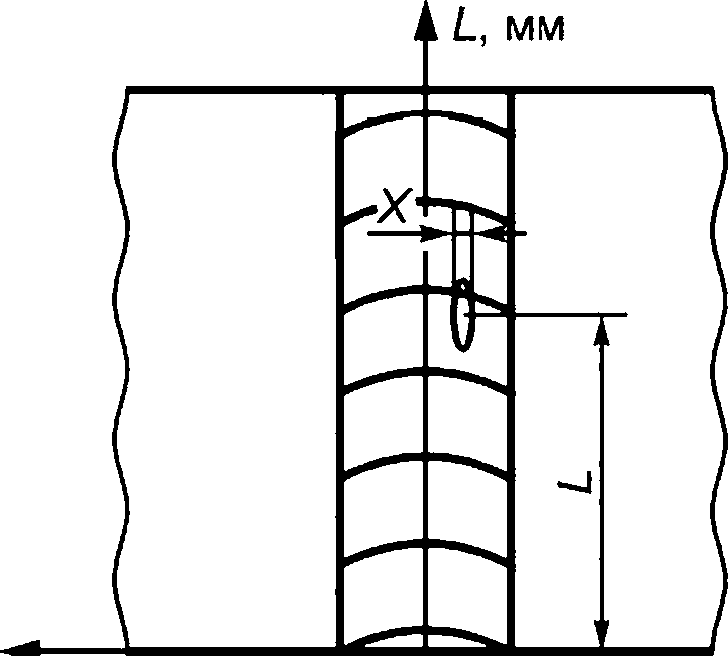

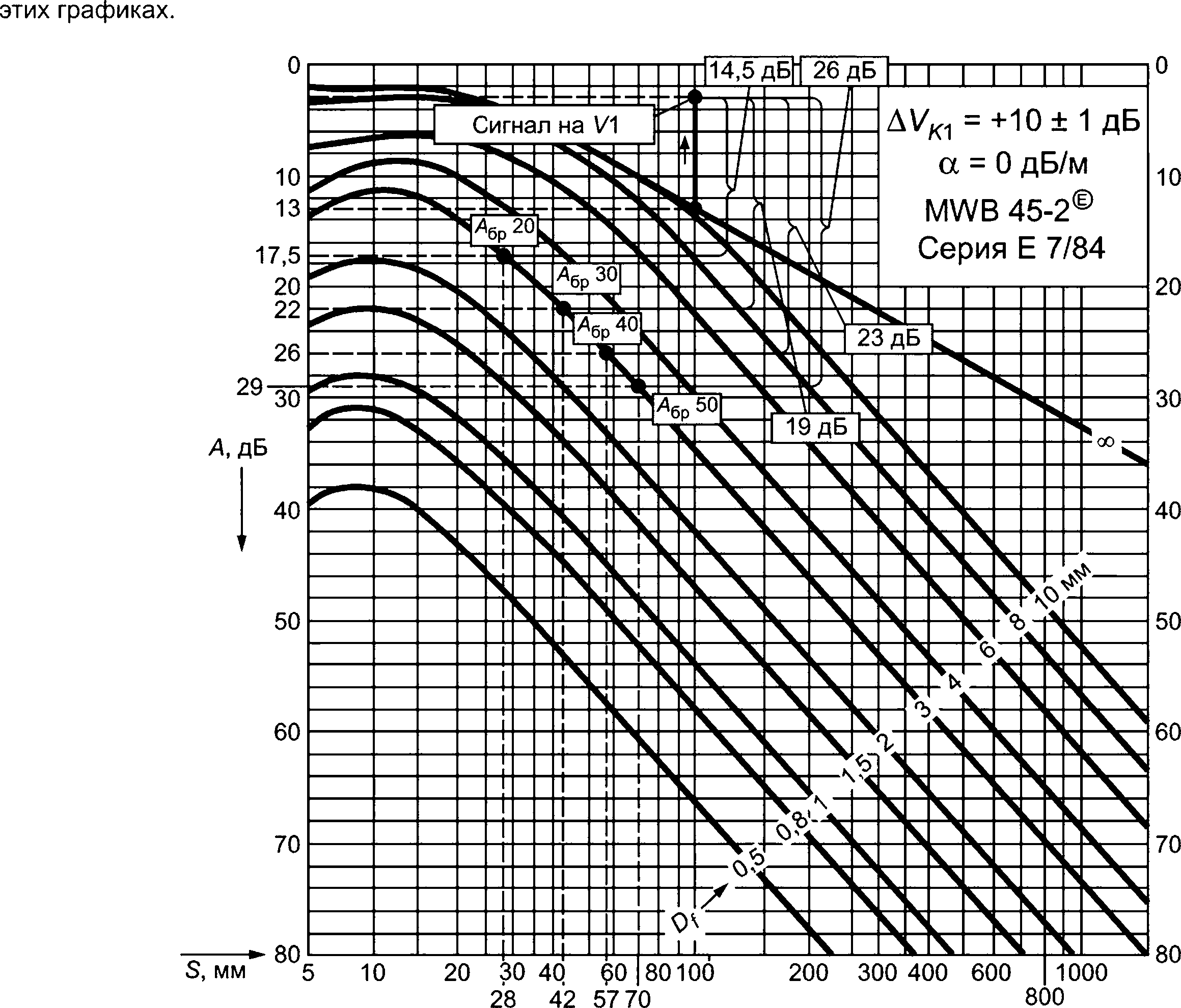

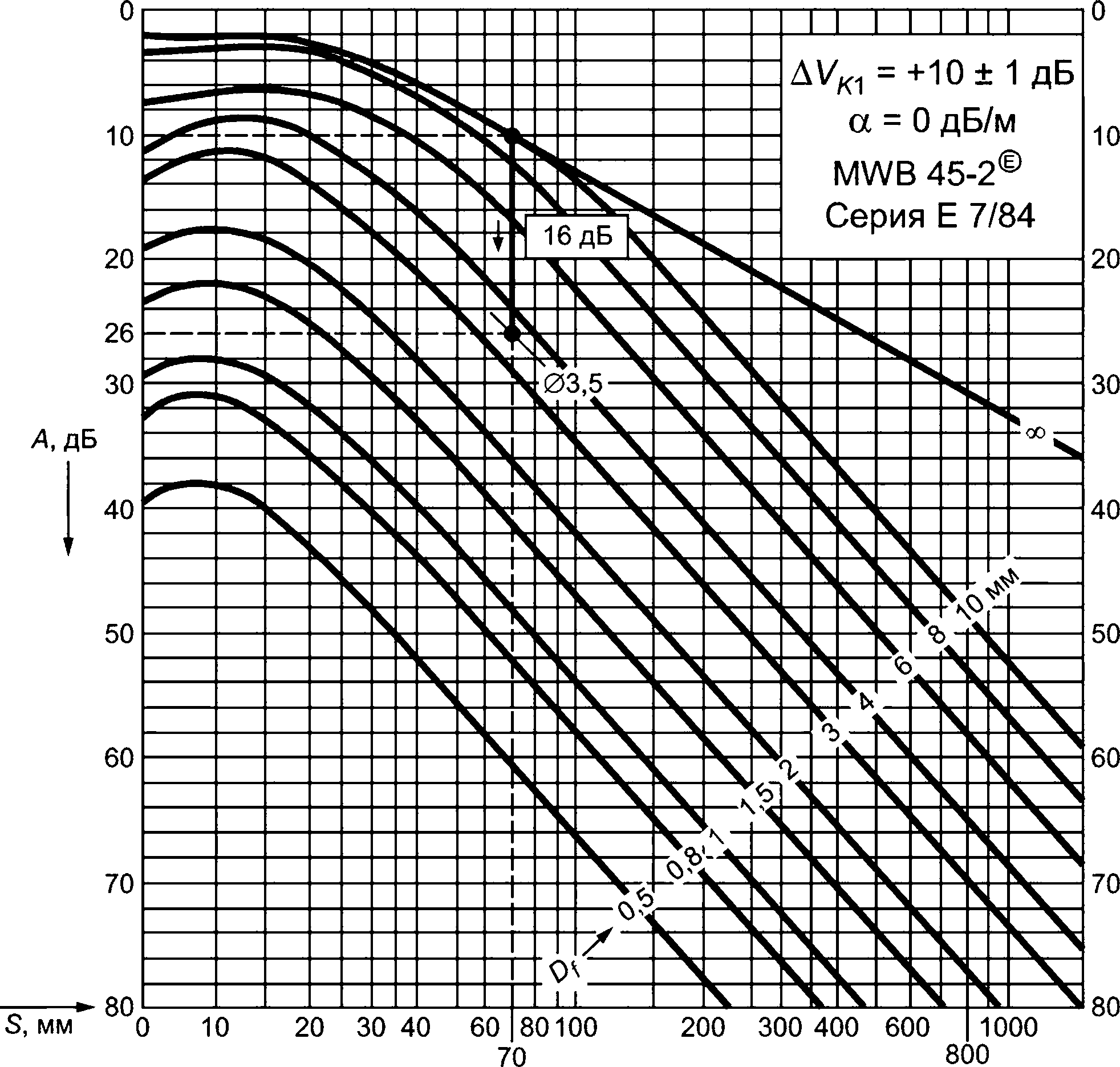

Рисунок 14 — Поправка на потери чувствительности при отражении от донной поверхности кольцевых СС трубопроводов и цилиндрических конструкций для НП на частотах от 1,25 до 5,00 МГц включительно с углами ввода от 40° до 50°

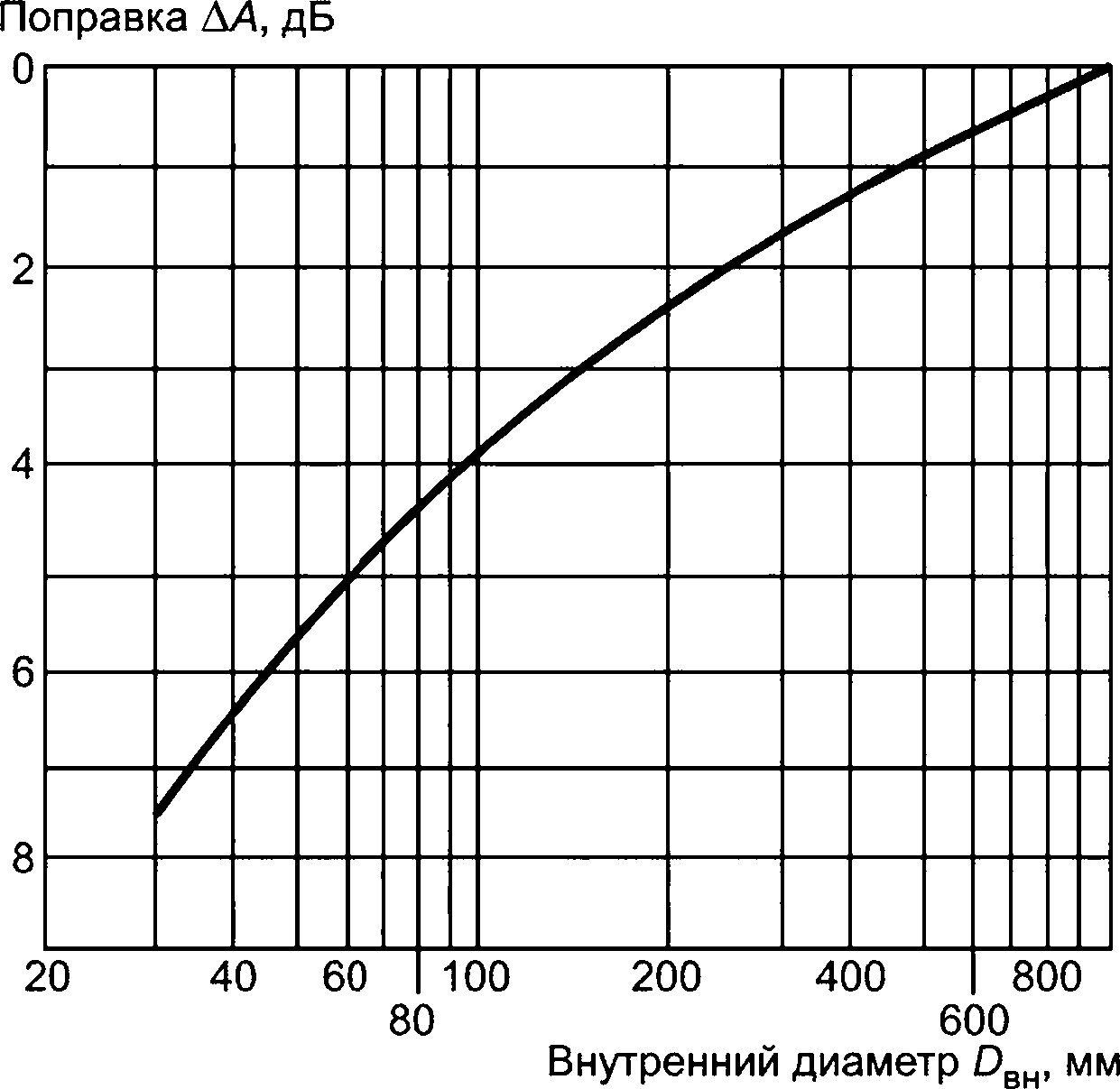

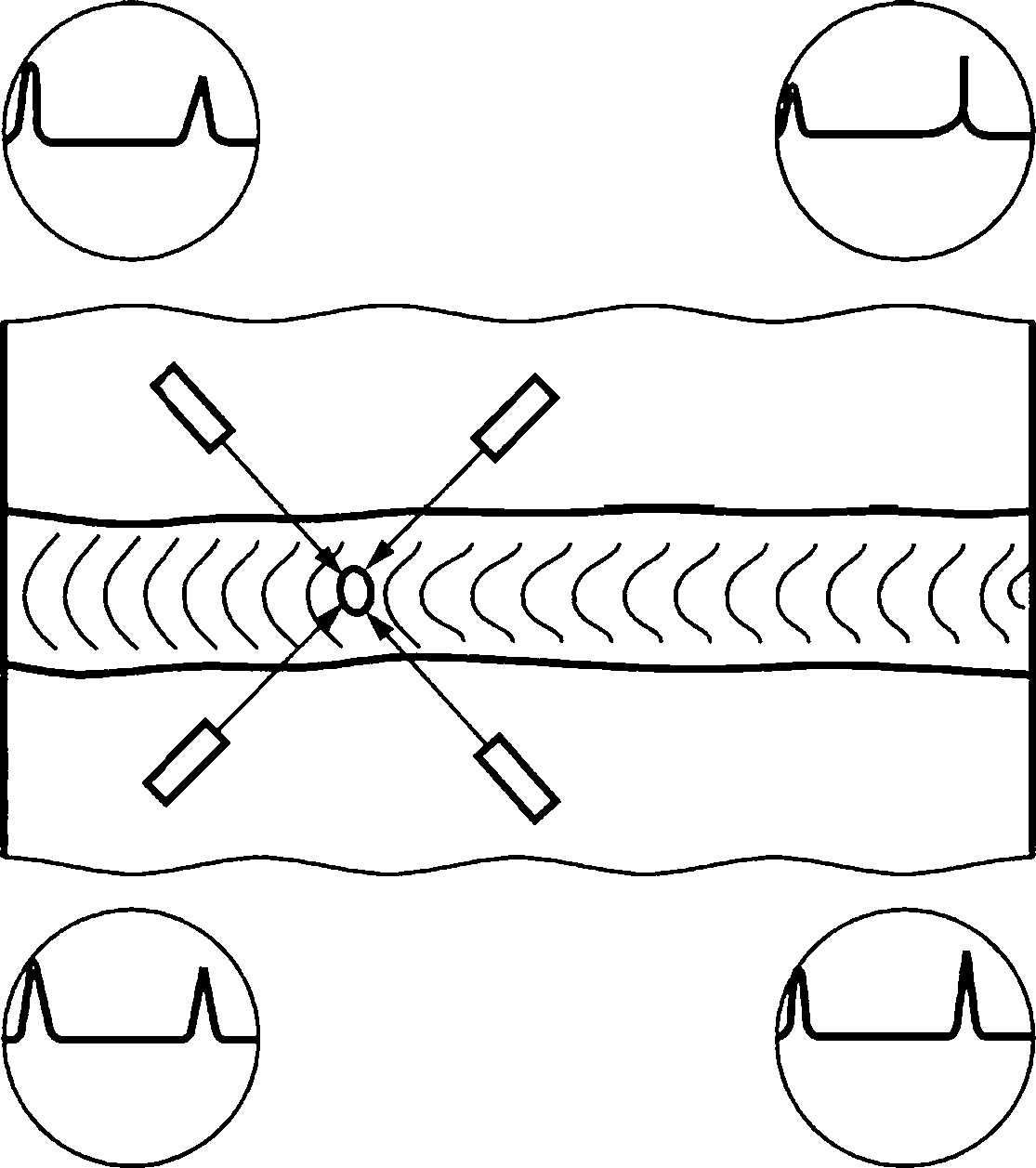

При настройке и проведении УЗК ПС ПЭП на частотах от 1,8 до 2,5 МГц включительно по АРД-диа-граммам и использовании в качестве опорного сигнала эхо-сигнала от донной поверхности необходимо учитывать дополнительное ослабление сигнала в металле наплавленной поверхности, равное 0,35 дБ/мм (рисунок 15). Учитывать затухание необходимо для каждого конкретного ПЭП.

f = 1,80 - 2,50 МГц (для f = 2 МГц, затухание равно 0,35 дБ/мм)

Рисунок 15 — Ослабление ДА донного сигнала за счет затухания в металле наплавленной поверхности из сталей аустенитного класса различной толщины при УЗК продольной волной ПС ПЭП

7.4.2.14 Глубина залегания дна отражателя в НО по рисунку 116 не должна отличаться от номинальной толщины металла наплавленной поверхности более чем на 1 мм при толщине металла наплавленной поверхности не более 12 мм и более чем на 2 мм при большей толщине. Толщина металла наплавленной поверхности и глубина отражателя в образце, представленном на рисунке 116, г должны быть равными минимальной толщине металла наплавленной поверхности ±1 мм в зоне контроля. Толщина основного металла НО и глубина отражателя в образце, представленном на рисунке 11 в, должны быть равными толщине основного металла ±1 мм в зоне контроля, но не менее 15 мм.

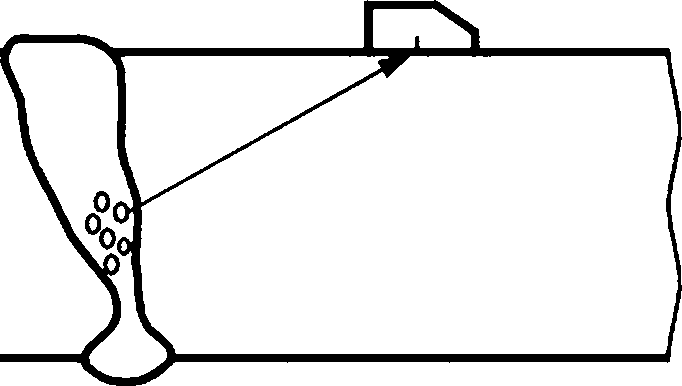

Для исключения перебраковки отражающая поверхность плоскодонного отражателя во всех случаях должна располагаться в основном металле.

НО изготавливают из тех же материалов и по той же технологии, что и контролируемое СС и/или наплавленная поверхность. При отсутствии такой возможности необходимо руководствоваться 6.9.4. НО, представленный на рисунке 116, допускается изготавливать из основного металла толщиной (Н + Нн) без наплавленной поверхности. НО могут быть изготовлены в виде фрагментов НО, приведенных на рисунке 9.

7.4.2.15 Настройку чувствительности по НО следует проводить в случаях УЗК:

- в ближней зоне ПЭП;

- ПРС ОК толщиной от 3 до 10 мм включительно;

- ПЭП, кривизна контактной поверхности которых соответствует кривизне поверхности в зоне контроля.

7.4.2.16 Для проведения УЗК настройку чувствительности выполняют таким образом, чтобы на максимально возможной глубине залегания несплошности в СС и/или наплавленной поверхности был реализован уровень чувствительности, установленный федеральными нормами и правилами в области использования атомной энергии, документами по стандартизации, КД, ТД, устанавливающими требования к оценке соответствия металла СС и наплавленных поверхностей.

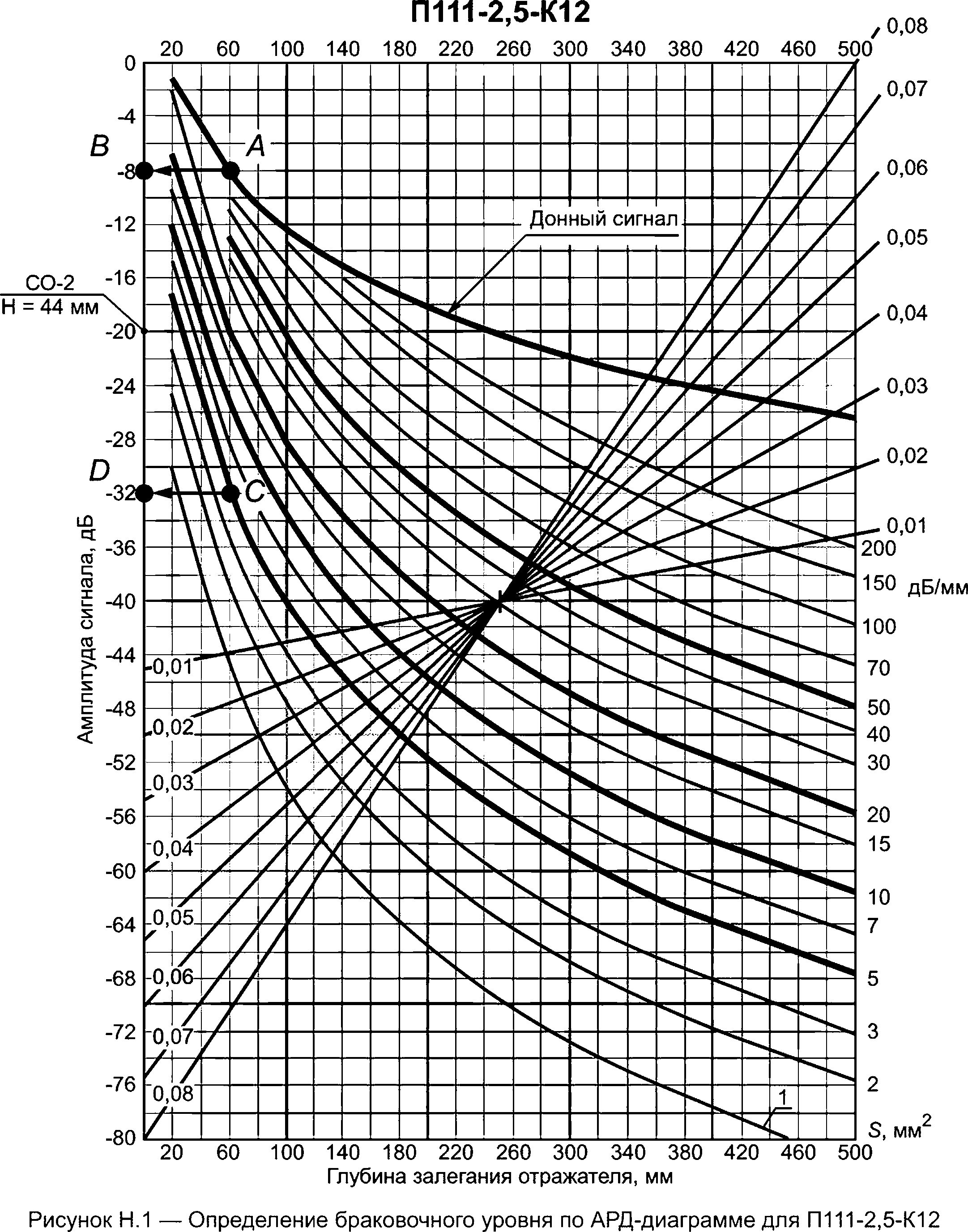

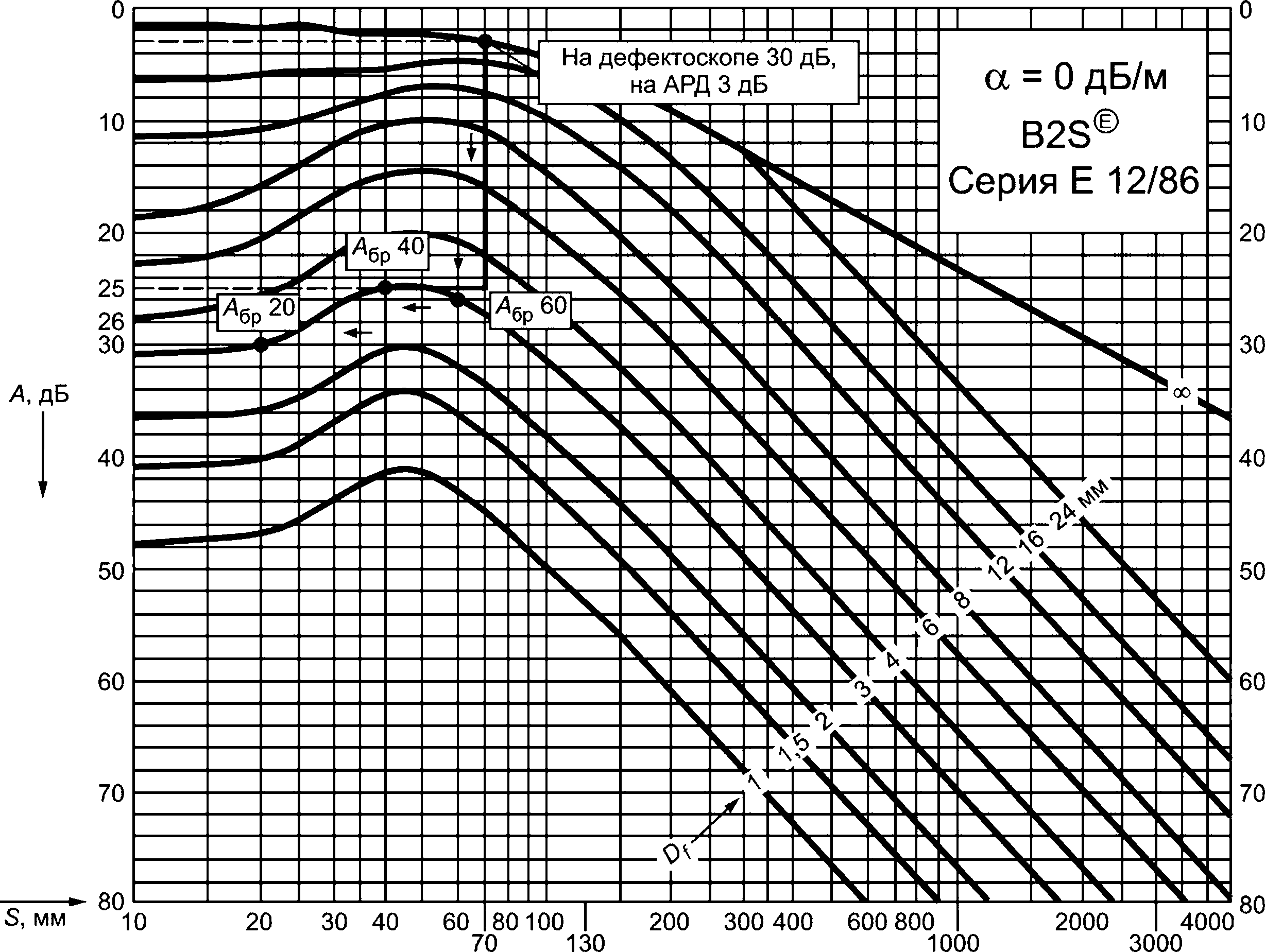

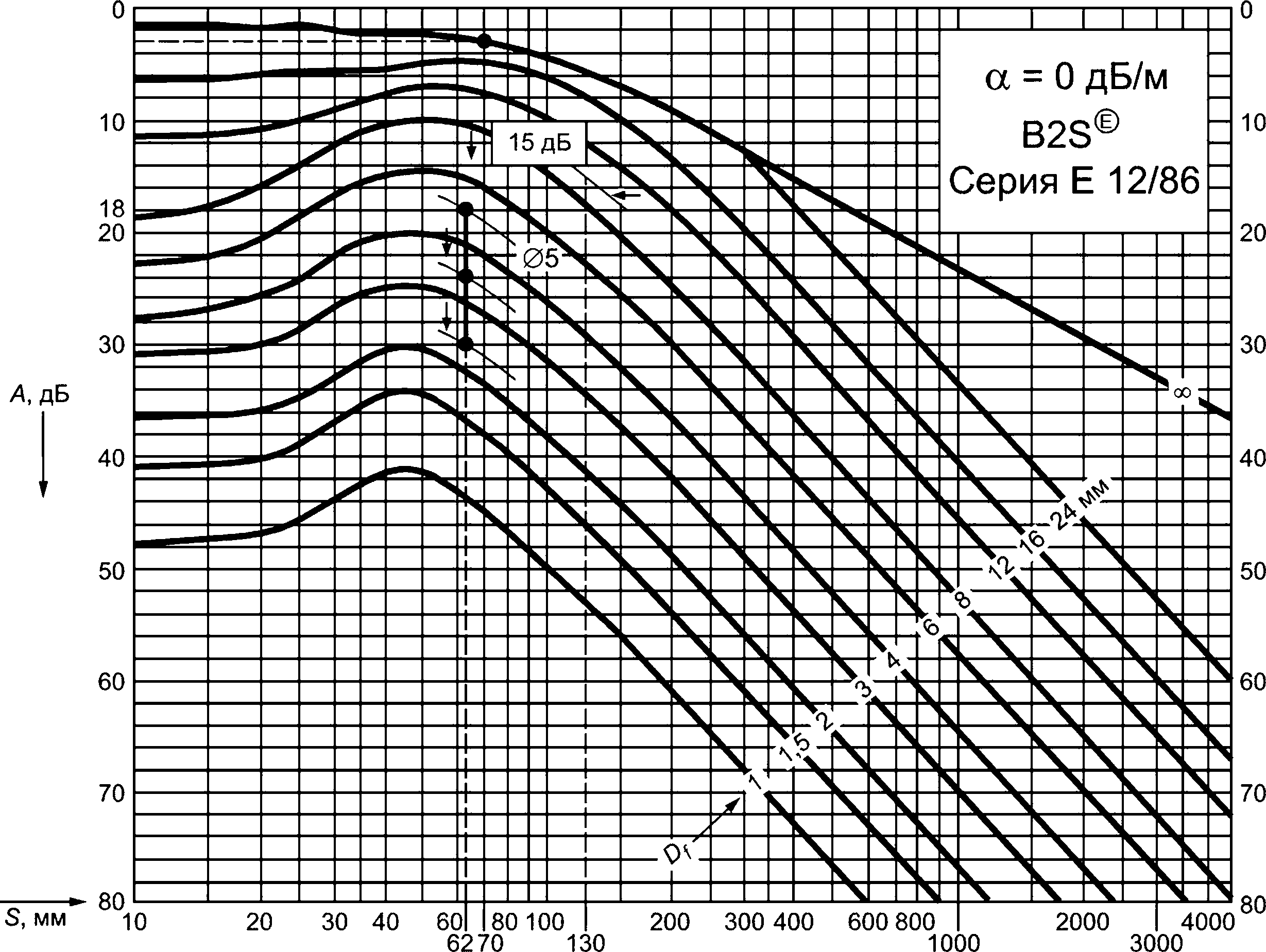

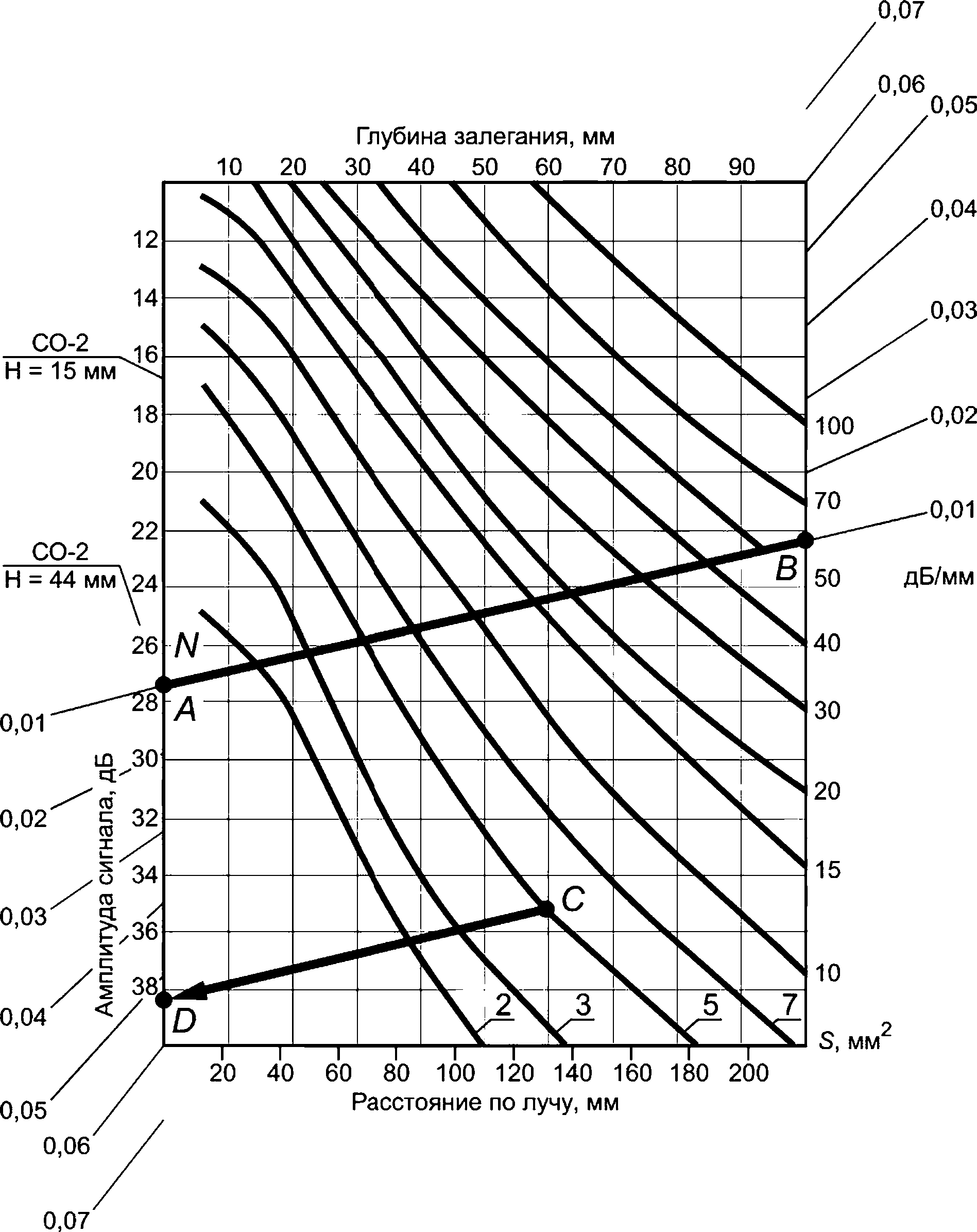

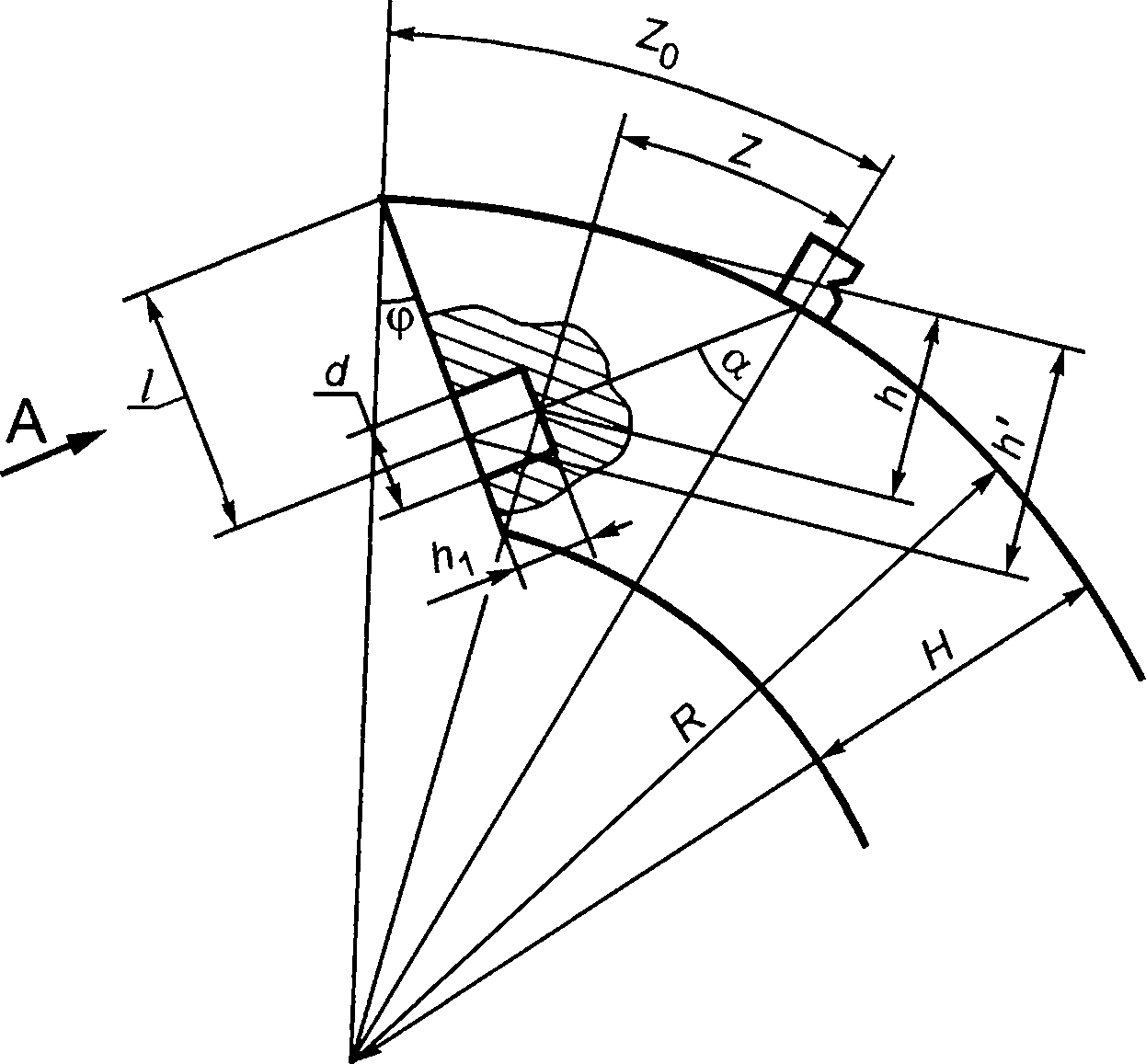

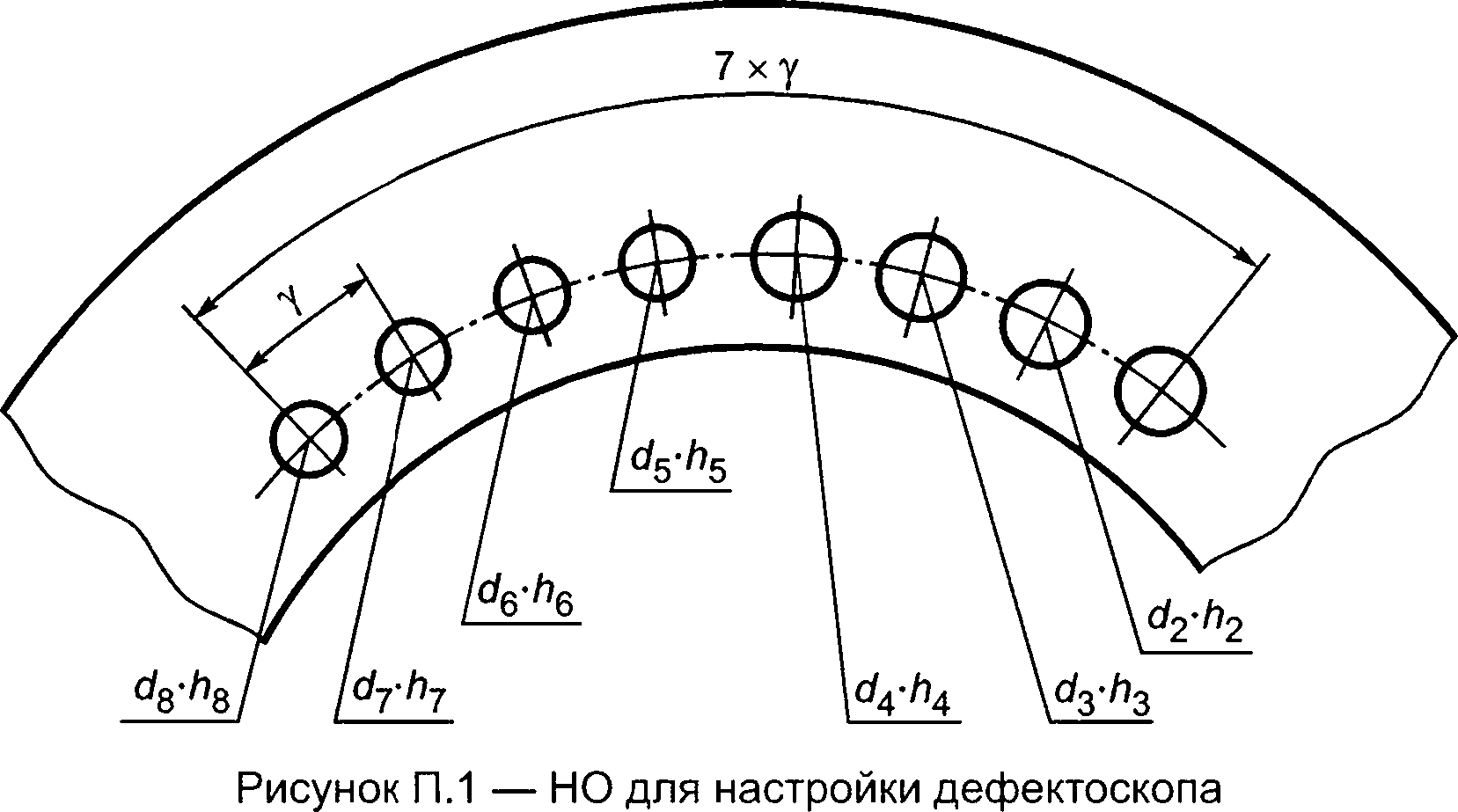

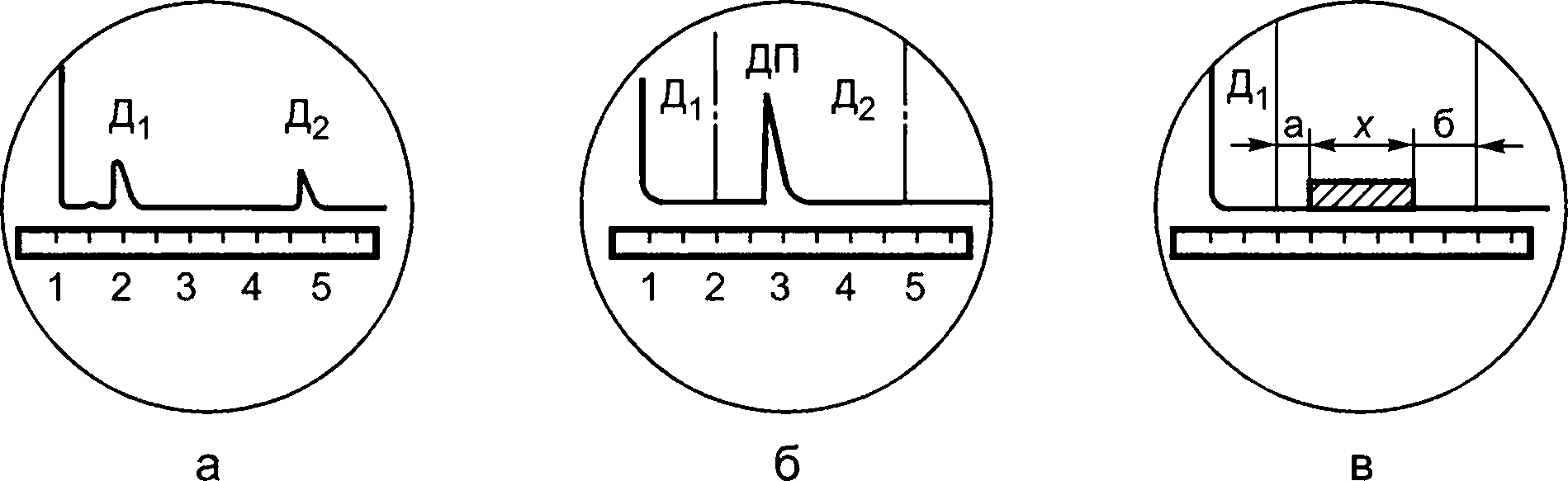

Для толщин свариваемых деталей свыше 40 мм рекомендуется использовать ВРЧ (АРК). Настройку ВРЧ (АРК) проводят в соответствии с инструкцией по эксплуатации дефектоскопа.