ГОСТ 32601-2013

(ISO 13709:2009)

Группа Г82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ДЛЯ НЕФТЯНОЙ, НЕФТЕХИМИЧЕСКОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Общие технические требования

Centrifugal pumps for petroleum, petrochemical and natural gas industries. General technical requirements

МКС 71.120.99

75.180.20

Дата введения 2014-11-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "ТЕХНОНЕФТЕГАЗ" (ООО "ТЕХНОНЕФТЕГАЗ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 декабря 2013 г. N 63-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 1-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 апреля 2014 г. N 427-ст межгосударственный стандарт ГОСТ 32601- 2013 (ISO 13709:2009) введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2014 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 13709:2009* Centrifugal pumps for petroleum, petrochemical and natural gas industries (Насосы центробежные для нефтяной, нефтехимической и газовой промышленности).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные положения и требования, а также сноски, включенные в текст настоящего стандарта для учета потребностей национальной экономики и особенностей российской национальной стандартизации, выделены курсивом*.

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и приложении ДБ приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта в связи с особенностями построения межгосударственной системы стандартизации.

Перевод с английского языка (en).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДБ.

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправка внесена изготовителем базы данных

Введение

Необходимо, чтобы лица, использующие настоящий стандарт, были осведомлены о том, что для его применения в конкретных условиях могут понадобиться дополнительные или специфические требования. Настоящий стандарт не накладывает запрета на право поставщика/изготовителя предлагать, а потребителя/заказчика - приобретать и использовать альтернативное оборудование и технические решения для конкретных областей применения. Данное обстоятельство особенно важно в случае использования инновационных или разрабатывающихся технологий. Если предлагается указанная альтернатива, необходимо, чтобы поставщик/изготовитель указал на любые отклонения от положений настоящего стандарта и дал их подробное описание.

Знак () в начале параграфа или его раздела указывает на то, что здесь требуется принятие решения или представление потребителем/заказчиком дополнительной информации. Такую информацию необходимо привести в перечнях технических данных или указать в запросе либо заказе на поставку.

Из соображений удобства и в информационных целях в настоящем стандарте в скобках приводятся единицы измерения в системе США или других системах.

1 Область применения

Настоящий стандарт устанавливает требования к центробежным насосам, включая насосы, работающие в реверсивном режиме, т.е. в качестве турбин для отбора гидравлической мощности, и предназначенные для использования в технологических процессах нефтяной, нефтехимической и газовой промышленности.

Настоящий стандарт распространяется на консольные, двухопорные (межподшипниковые), (далее по тексту - двухопорные), и вертикальные полупогружные насосные агрегаты (далее - насосы) согласно таблице 1. Раздел 9 настоящего стандарта устанавливает требования к конкретным видам насосов. Все другие разделы настоящего стандарта применимы ко всем типам насосов. В настоящем стандарте представлены иллюстрации разных типов насосов, а также приведены условные обозначения для каждого отдельного типа насоса.

Опыт промышленной эксплуатации показывает, что производство насосов в соответствии с требованиями настоящего стандарта рентабельно в случае, если параметры перекачиваемых жидкостей превосходят или равны нижеследующим:

- давление нагнетания (манометрическое) - 1,9 МПа (275 psi; 19,0 бар);

- давление всасывания (манометрическое) - 0,05-0,5 МПа (7,5-75 psi; 0,5-5,0 бар);

- температура перекачиваемой среды - 150°С (300°F) - частота вращения - 1000-3600 об/мин;

- номинальный напор - 120000 мм (400 фут);

- диаметр рабочего колеса консольного насоса - 330 мм (13 дюймов).

Примечание - Для бессальниковых насосов требования установлены в [1]. Для сверхмощных насосов, применяемых во всех отраслях промышленности, кроме нефтяной, нефтехимической и газоперерабатывающей, - в [2].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.062-81 Оборудование производственное. Ограждения защитные

ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ 520-2002 Подшипники качения. Общие технические условия

ГОСТ 6134-2007 (ИСО 9906:1999) Насосы динамические. Методы испытаний

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования.

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 17398-72 Насосы. Термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод.

ГОСТ 22247-96 Насосы центробежные консольные для воды. Основные параметры и размеры. Требования безопасности. Методы контроля

ГОСТ 24069-97 (ИСО 3117-77) Основные нормы взаимозаменяемости. Тангенциальные шпонки и шпоночные пазы

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 31252-2004 (ИСО 3740:2000) Шум машин. Руководство по выбору метода определения уровней звуковой мощности

ГОСТ 31320-2006 (ИСО 11342:1998) Вибрация. Методы и критерии балансировки гибких роторов

ГОСТ 32600-2013 (ISO 21049:2004) Насосы. Уплотнительные системы вала для центробежных и роторных насосов. Общие технические требования и методы контроля

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены термины и определения по ГОСТ 17398, а также следующие термины с соответствующими определениями:

3.1 аналогичный насос (similar pump): Насос, который по соглашению между поставщиком/изготовителем и потребителем/заказчиком принят в качестве аналога предыдущему и не требует проведения анализа, принимая во внимание факторы, указанные в 3.14, - идентичный насос.

3.2 барьерная жидкость (barrier fluid): Жидкость, находящаяся под более высоким давлением, чем рабочее давление, подаваемая в сдвоенное торцевое уплотнение для полной изоляции технологической жидкости от окружающей среды.

3.3 буферная жидкость (buffer fluid): Жидкость, находящаяся под давлением меньшим, чем рабочее давление, подаваемая как смазка, или буфер в негерметизированное сдвоенное торцевое уплотнение (тандем).

3.4 вертикальный насос с патрубками в линию (vertical in-line pump): Консольный насос с вертикальной осью, всасывающий и напорный патрубки которого имеют общую центральную ось, которая пересекает ось вала.

Примечание - Типы VS6 и VS7 не считаются линейными насосами.

3.5 вертикальный полупогружной насос (vertically suspended pump): Насос с вертикальной осью, у которого часть насоса, находящаяся в контакте с жидкостью, спускается с колонны и монтажной плиты.

Примечание - Часть насоса, находящаяся в контакте с жидкостью, обычно погружается в перекачиваемую жидкость.

3.6 вставной элемент (cartridge-type element): Внутренний корпус насоса.

3.7 гидродинамический подшипник (hydrodynamic bearing): Подшипник, в конструкции которого использованы принципы гидродинамической смазки.

3.8 двойной корпус (double casing): Тип конструкции насоса, в котором корпус, работающий под давлением, отделен от элементов для перекачки продукта.

Примечание - Примерами насосных деталей являются направляющий аппарат, диафрагмы, цилиндры и спиральные внутренние корпуса

3.9 двухкорпусный насос (barrel pump): Горизонтальный насос двухкорпусного типа.

3.10 допускаемый (имеющийся) кавитационный запас (net positive suction head available); NPSHA: NPSH, устанавливаемое потребителем/заказчиком значение кавитационного запаса насоса на месте его эксплуатации, при котором насос должен обеспечивать требуемые технические показатели.

3.11 допускаемый рабочий диапазон (allowable operating region): Доля общего рабочего ресурса гидравлической системы насоса, в пределах которой допускается его эксплуатация; определение основано на предельном значении вибрации, установленном в настоящем стандарте, либо на максимальной температуре или другом предельном значении параметра, указанном поставщиком/изготовителем.

3.12 дросселирующая втулка (throat bushing): Устройство, образующее ограничительный узкий зазор вокруг муфты (или вала) между уплотнением и рабочим колесом.

3.13 засвидетельствованная проверка, засвидетельствованное испытание (witnessed inspection, witnessed test): Испытание или проверка, о времени проведения которой оповещен потребитель, которая проведена в соответствии с запланированным временем и в присутствии потребителя/заказчика или его представителя при исполнении служебных обязанностей.

3.14 идентичный насос (identical pump): Насос, имеющий одинаковый размер, гидравлические параметры, количество ступеней, частоту вращения, зазоры, тип уплотнения вала (аксиальную поверхность или перекрывающую втулку), тип подшипников, массу муфты, вылет муфты и гидравлические параметры при перекачивании аналогичного продукта

3.15 кавитационный запас (net positive suction head); NPSH: Полное абсолютное давление всасывания, характеризующее превышение значения давления на всасывании над значением давления насыщенных паров перекачиваемой жидкости

Примечание - Напор перекачиваемой жидкости выражается в метрах (футах).

3.16 классически жесткий режим (classically stiff): Характеризующийся первой критической частотой вращения на воздухе, превышающей максимальную непрерывную частоту вращения на:

20% для роторов, предназначенных только для "мокрой" эксплуатации

30% для роторов, допускающих "сухую" эксплуатацию.

3.17 комплексная ответственность (unit responsibility): Ответственность за координацию документации, поставку и технические характеристики оборудования и всех вспомогательных систем, включенных в заказ.

Примечание - Рассматриваемые технические характеристики включают такие факторы, как потребность в электроэнергии, скорость, направление вращения, общее размещение, муфты, динамику, смазку, уплотнительную систему, отчеты по испытаниям материалов, измерительную аппаратуру, трубопровод, соответствие техническим требованиям и испытанию деталей.

3.18 консольный насос (overhung pump): Насос, у которого рабочие органы расположены на консольной части его вала. [ГОСТ 17398-72, статья 91] |

3.19 корпус, работающий под давлением (pressure casing): Соединение всех неподвижных деталей, работающих под давлением, включая все патрубки, втулки уплотнений, камеры уплотнений и другие закрепляемые детали за исключением неподвижных и вращающихся деталей торцевых уплотнений.

Примечание - Наружная часть сальника, система (трубопровод) промывки уплотнений, вспомогательные трубопроводы и арматура не являются частью корпуса, работающего под давлением.

3.20 коэффициент быстроходности (удельная частота вращения) (specific speed): Коэффициент быстроходности - это частота вращения геометрически подобного насоса, имеющего такой размер, что при напоре 1 м он дает подачу 75 л/с. Служит для сравнения различных типов рабочих колес по производительности, напоре и числе оборотов в минуту, значения которых берутся для оптимального режима, отвечающего максимальному КПД насоса.

3.21 критическая частота вращения (critical speed): частота вращения вала, при которой система опорных подшипников ротора находится в состоянии резонанса.

3.22 максимальное давление всасывания (maximum suction pressure): Максимальное давление на линии всасывания, воздействующее на насос при эксплуатации (исключая гидроудар).

3.23 максимальное давление нагнетания (maximum discharge pressure): Максимальное установленное давление всасывания плюс максимальный перепад давления, который способен обеспечить оборудованный крыльчаткой насос при минимальной подаче для жидкости с определенной относительной плотностью.

3.24 максимальное динамическое давление герметизации (maximum dynamic sealing pressure): Максимально возможное давление в уплотнениях при их эксплуатации в установленных рабочих условиях, а также во время запуска и останова.

Примечание - Как статическое, так и динамическое давление герметизации имеют важное значение при выборе торцевого уплотнения. Они зависят от давления на приеме насоса, режима эксплуатации и зазоров насоса. На них также влияет давление при промывке уплотнений. Это давление указывается в технических требованиях к поставщикам/изготовителям уплотнений. См. ГОСТ 32600-2013 или [3].

3.25 максимальная допустимая частота вращения (maximum allowable speed): максимальная частота вращения, при которой конструкция допускает бесперебойную эксплуатацию насоса.

3.26 максимальная температура эксплуатации (maximum operating temperature): Максимальная температура перекачиваемой жидкости, включая возможные нештатные ситуации при работе насоса.

Примечание - Эта температура указывается в требованиях к поставщику/изготовителю уплотнений. См. ГОСТ 32600-2013 или [3].

3.27 максимально допустимая температура (maximum allowable temperature): Максимальная постоянная температура, предусмотренная поставщиком/изготовителем для конструкции насоса (либо другой детали, для которой применим данный термин) при перекачивании конкретной жидкости при конкретном максимально допустимом рабочем давлении (за исключением торцевых уплотнений) см. pressure casing - корпус, работающий под давлением по 3.20.

3.28 максимально допустимое рабочее давление (maximum allowable working pressure); MAWP: Максимальное постоянное давление, предусмотренное поставщиком/изготовителем для конструкции насоса (либо другой детали, для которой применим данный термин) при перекачивании конкретной жидкости при конкретной максимально допустимой рабочей температуре (за исключением торцевых уплотнений).

3.29 максимальное статическое давление герметизации (maximum static sealing pressure): Максимальное давление (исключая давления, возникающие при гидравлических испытаниях), которое может оказать воздействие на уплотнение остановленного насоса.

3.30 минимальная допустимая частота вращения (minimum allowable speed): Минимальная частота вращения, при которой конструкция обеспечивает непрерывную эксплуатацию насоса.

Примечание - Частота вращения выражается в оборотах в минуту.

3.31 минимальная расчетная температура металла (minimum design metal temperature): Минимальная средняя температура металла (по толщине), предполагаемая при эксплуатации металлического изделия, включая нештатные рабочие условия, автоохлаждение, изменение температуры окружающей среды, на которую рассчитано оборудование.

3.32 минимальный непрерывный стабильный расход (minimum continuous stable flow): Минимальный расход, при котором насос может работать без превышения предельных значений вибрации, установленных настоящим стандартом.

3.33 минимальный непрерывный тепловой расход (minimum continuous thermal flow): Минимальный расход, при котором насос может работать без ухудшения эксплуатационных характеристик, вызванных повышением температуры перекачиваемой жидкости.

3.34 многоступенчатый насос (multistage pump): Насос, в котором жидкая среда перемещается последовательно несколькими комплектами рабочих органов. |

3.35 "мокрая" критическая частота вращения (wet critical speed): Частота вращения ротора, определяемая с учетом дополнительной опоры, создаваемой перекачиваемой жидкостью во внутренних рабочих зазорах в рабочем режиме и учитывающая жесткость и наличие жидкости в подшипниках.

3.36 наблюдаемая проверка, наблюдаемое испытание (observed inspection, observed test): Проверка или испытания, о времени проведения которых сообщается потребителю/заказчику, или выполняемые по графику, независимо от того, присутствует ли на них потребитель/заказчик или его представитель.

3.37 допускаемый кавитационный запас насоса (net positive suction head required); NPSHR: Kaвитационный запас, обеспечивающий работу насоса без изменения основных технических показателей. [ГОСТ 17398-72, статья 168] |

3.38 номинальная рабочая точка (rated operating point): Точка, в которой рабочие характеристики насоса находятся в пределах допусков, подтвержденных поставщиком/изготовителем и установленных в настоящем стандарте.

Примечание - Обычно номинальной рабочей точкой считают точку, в которой подача максимальна.

3.39 номинальный размер трубы (nominal pipe size); NPS: Числовое обозначение размера, который примерно соответствует наружному диаметру трубы.

Примечание - NPS выражается в дюймах.

3.40 нормальная рабочая точка (normal operating point): Точка, в которой предполагается, что насос будет работать в нормальных технологических условиях.

3.41 нормально изнашиваемая деталь (normal-wear part): Деталь, обычно восстанавливаемая или заменяемая при каждом ремонте насоса.

Пример - Кольца щелевых уплотнений, промежуточные втулки, балансировочные барабаны, дросселирующие втулки, пары трения торцевых уплотнений, подшипники и прокладки.

3.42 осевой разъем (axially split): Разъем корпуса, который расположен параллельно центральной оси вала.

3.43 относительная плотность, относительный удельный вес (relative density, specific gravity): Характеристика жидкости, определяемая как отношение плотности жидкости к плотности воды при стандартной температуре.

Примечание - Стандартная температура составляет 4°С (39,2°F).

3.44 поднятие нивелирной линии (datum elevation): Отклонение нивелирной линии, относительно которой определяется значение кавитационного запаса по 6.1.8.

Ср. с net positive suction head (кавитационный запас) по 3.16.

3.45 полное показание индикатора, полное радиальное биение (total indicator reading, total indicated runout); TIR: Разность между максимальным и минимальным показаниями циферблатного индикатора или аналогичного прибора, осуществляющего мониторинг торца или цилиндрической поверхности в течение одного полного оборота контролируемой поверхности.

Примечание - В случае идеальной цилиндрической поверхности показание индикатора предполагает, что эксцентриситет равен половине показания. В случае идеально плоского торца показание индикатора дает отклонение от перпендикулярности, равное показанию. Если рассматриваемый диаметр не является идеально цилиндрическим или плоским, интерпретация значения TIR оказывается более сложной и может представлять овальность или огранку.

3.46 потребитель/заказчик (purchaser): Владелец или агент владельца, направляющий заказ и технические требования поставщику/изготовителю.

3.47 поставщик/изготовитель (vendor, supplier): Поставщик/изготовитель или его представитель, поставляющий оборудование и обеспечивающий техническое обслуживание.

3.48 предпочтительный рабочий диапазон (preferred operating region): Часть гидравлической характеристики насоса, в которой его вибрация остается в основных пределах, установленных в настоящем стандарте.

3.49 проектный (расчетный) параметр (design): Параметр, рассчитанный поставщиком/изготовителем.

Примечание - "Расчетный" - термин, который может использоваться поставщиком/изготовителем оборудования для описания различных параметров, таких, как расчетные мощность, давление, температура или частота вращения. Этот термин должен использоваться только поставщиком/изготовителем оборудования, его употребление в технических требованиях потребителя/заказчика недопустимо.

3.50 рабочий диапазон (operating region): Часть гидравлической характеристики насоса, в пределах которого он эксплуатируется.

3.51 ротор (rotor): Комплект всех вращающихся деталей центробежного насоса.

3.52 скорость рабочего хода электропривода (trip speed for electric motor driver): Частота вращения электропривода, имеющая постоянную скорость вращения.

3.53 скорость рабочего хода привода с переменной скоростью (trip speed for variable-speed driver): Частота вращения электропривода, имеющая переменную скорость вращения.

3.54 смазка масляным туманом (oil mist lubrication): Смазка, обеспечиваемая масляным туманом, путем распыления масла в корпусе подшипника или подаваемого в корпус сжатым воздухом.

3.55 смазка продувочным масляным туманом (purge oil mist lubrication): Система (мокрый картер) в которой масляный туман только продувает корпус подшипника.

3.56 смазка чистым масляным туманом (pure oil mist lubrication): Система (сухой картер), в которой туман одновременно смазывает подшипник(и) и продувает корпус, не оставляя масла в картере.

3.57 ступень (stage): Рабочее колесо и связанный с ним диффузор или спиральная камера и направляющий аппарат, если необходимо.

3.58 "сухая" частота вращения (dry critical speed): частота вращения ротора, при вычислении которой принимается, что воздействие жидкости отсутствует, ротор поддерживается только своими подшипниками и подшипники характеризуются высокой степенью жесткости.

3.59 радиальный разъем (radially split): Разъем с основным соединением, перпендикулярным центральной оси вала.

3.60 точка максимального КПД (best efficiency point); ВЕР: Подача жидкости, при которой насос достигает максимального КПД при номинальном диаметре рабочего колеса.

Примечание - Точка максимального КПД при максимальном диаметре рабочего колеса используется при определении коэффициентов быстроходности насоса и кавитационного запаса. При меньших диаметрах рабочего колеса точка максимального КПД пропорционально снижается от величины, полученной для максимального диаметра рабочего колеса.

3.61 турбина для отбора гидравлической мощности (hydraulic power recovery turbine); HPRT: Турбина, используемая для отбора мощности из потока жидкости.

3.62 кавитационный коэффициент быстроходности (suction-specific speed): Показатель, связывающий подачу, допускаемый кавитационный запас насоса и частоту вращения насосов аналогичной конструкции.

3.63 узел в сборе (element bundle): Ротор в сборе плюс внутренние стационарные детали центробежного насоса.

3.64 элемент цепи привода (drive-train component): Элемент оборудования, последовательно используемый в системе привода насоса.

Пример - Мотор, зубчатая передача, турбина, гидравлический привод, муфта.

4 Общие положения

4.1 Комплексная ответственность

Если не указано иначе, поставщик/изготовитель насоса несет полную ответственность за свои поставки. Поставщик/изготовитель должен гарантировать, что все субподрядчики по поставкам соответствуют требованиям настоящего стандарта и ссылочным документам.

4.2 Классификация и обозначения

4.2.1 Обозначение насосов

Классификация и условные обозначения насосов приведены в таблице 1 или по ГОСТ 22247 (для консольных насосов)

Таблица 1 - Идентификация типов и классификация насосов

Тип насоса | Ориентация | Тип | |||

Центро- | Консольный | С упругой муфтой | Горизонтальный | Монтируемый на лапах | ОН1 |

С осевыми опорами | ОН2 | ||||

Вертикальный с патрубками в линию, с кронштейном для подшипника | - | ОН3 | |||

С жесткой муфтой | Вертикальный с патрубками в линию | - | ОН4 | ||

Без муфтового соединения | Вертикальный с патрубками в линию | - | ОН5 | ||

Высокооборотный с зубчатой передачей | - | ОН6 | |||

Двухопорный | Одно- и двухсту- | С осевым разъемом корпуса | - | ВВ1 | |

С радиальным разъемом корпуса | - | ВВ2 | |||

Многосту- | С осевым разъемом корпуса | - | ВВ3 | ||

С радиальным разъемом корпуса | Однокорпусной | ВВ4 | |||

Двухкорпусной | ВВ5 | ||||

Вертикальный полупогружной | Однокорпусной | Осевой | Диффузор | VS1 | |

Спиральная камера | VS2 | ||||

Осевой поток | VS3 | ||||

Раздельный слив | С промежуточным валом | VS4 | |||

Консоль | VS5 | ||||

Двухкорпусной | С диффузором | - | VS6 | ||

Со спиральной камерой | - | VS7 | |||

| |||||

4.2.2 Обозначения и описания насосов

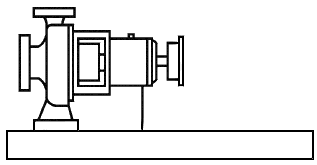

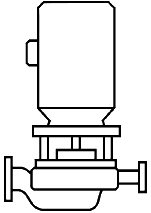

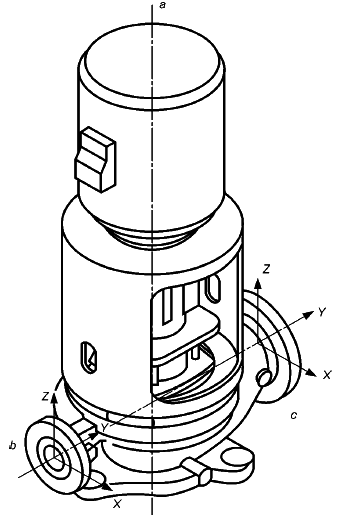

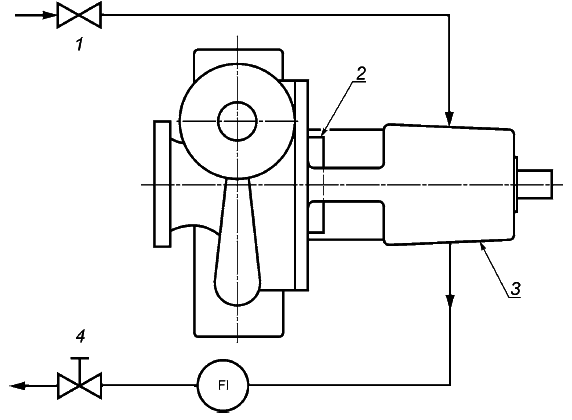

4.2.2.1 Насос типа ОН1 (рисунок 1)

Одноступенчатые консольные насосы, монтируемые на лапах, должны обозначаться ОН1. (Насосы данного типа не отвечают всем требованиям таблицы 3 настоящего стандарта.)

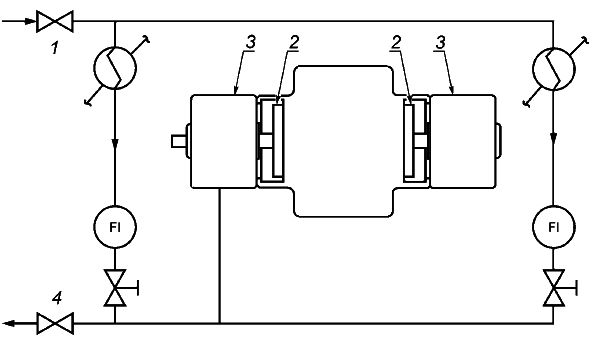

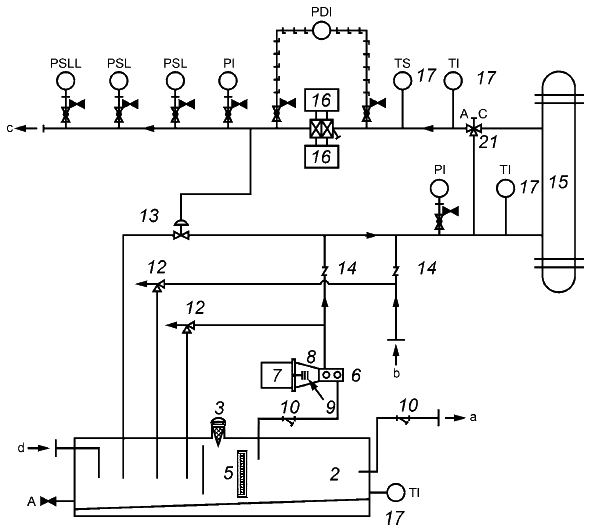

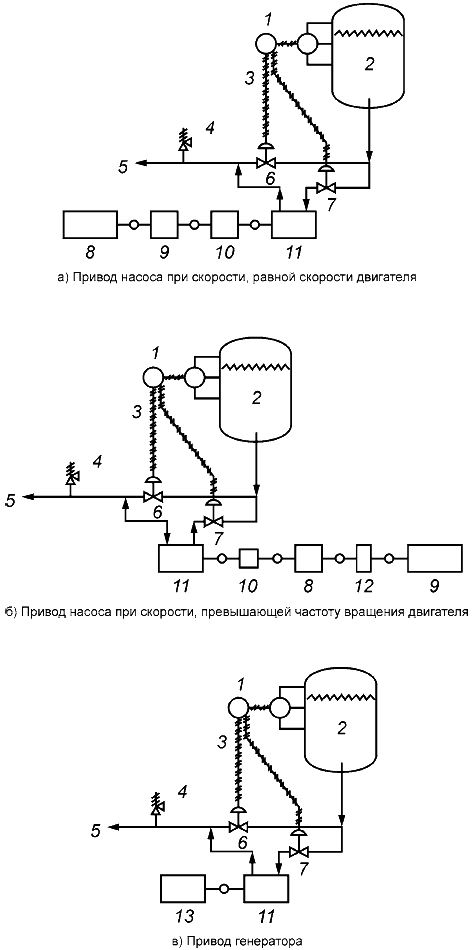

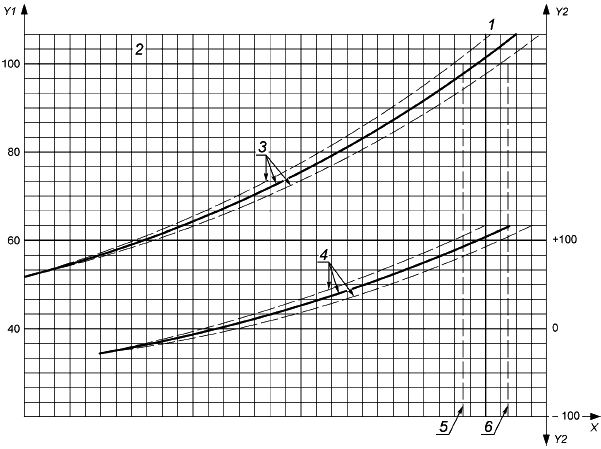

Рисунок 1 - Насос типа ОН1

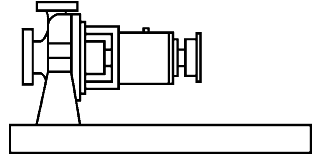

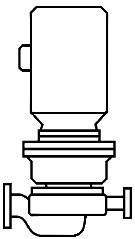

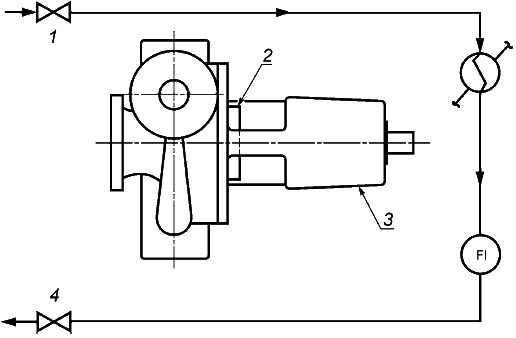

4.2.2.2 Насос типа ОН2 (рисунок 2)

Одноступенчатые консольные насосы, монтируемые по центральной оси, должны обозначаться ОН2. Они должны иметь один корпус подшипника для амортизации всех сил, действующих на вал насоса, и сохранять положение ротора в процессе работы. Насосы должны монтироваться на опорной плите и соединяться с приводами упругими муфтами.

Рисунок 2 - Насос типа ОН2

4.2.2.3 Насос типа ОН3 (рисунок 3)

Вертикальные с патрубками в линию одноступенчатые консольные насосы с индивидуальными кронштейнами для подшипника должны обозначаться ОН3. Корпус их подшипника встроен в насос, для амортизации всех нагрузок насоса. Привод должен монтироваться на опоре, встроенной в насос. Привод должен быть соединен с насосом упругой муфтой.

Рисунок 3 - Насос типа ОН3

4.2.2.4 Насос типа ОН4 (рисунок 4)

Вертикальные с патрубками в линию одноступенчатые консольные насосы с жесткой муфтой должны обозначаться ОН4. Насосы с жестким соединением должны быть оснащены валом, жестко связанным с валом приводного механизма. (Насосы данного типа не отвечают всем требованиям таблицы 3 настоящего стандарта.)

Рисунок 4 - Насос типа ОН4

4.2.2.5 Насос типа ОН5 (рисунок 5)

Вертикальные с патрубками в линию одноступенчатые консольные насосы без муфтового соединения, должны обозначаться ОН5. Насосы, не имеющие муфтового соединения, должны быть оснащены рабочими колесами, монтируемыми непосредственно на валу приводного механизма. (Насосы данного типа не отвечают всем требованиям таблицы 3 настоящего стандарта.)

Рисунок 5 - Насос типа ОН5

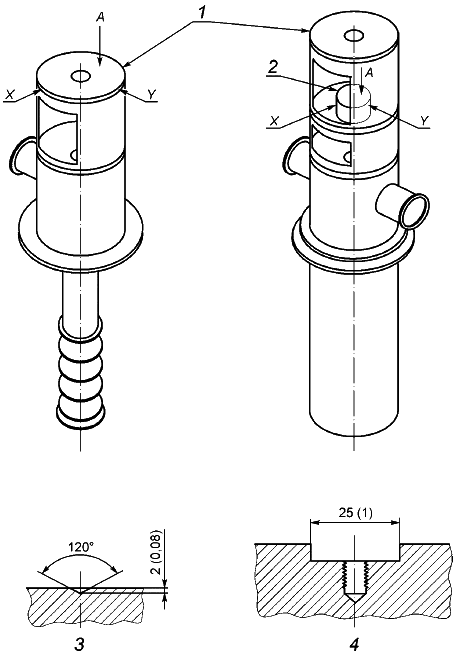

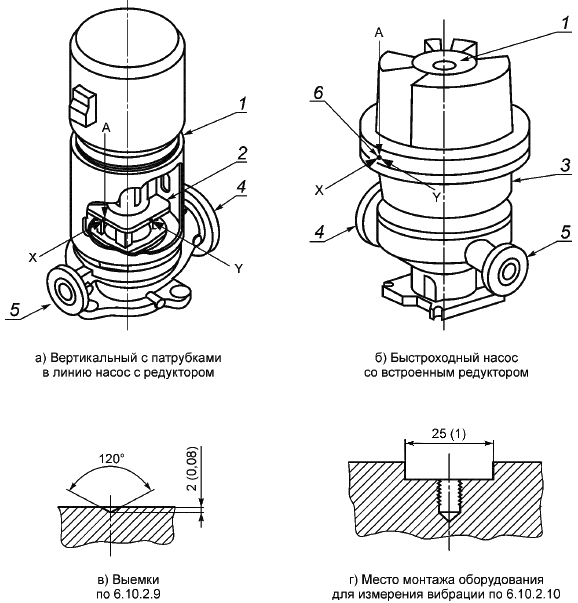

4.2.2.6 Насос типа ОН6 (рисунок 6)

Высокооборотные встраиваемые одноступенчатые консольные насосы с приводом через зубчатую передачу, должны обозначаться ОН6. Эти насосы должны быть оборудованы повышающим редуктором, встроенным в насос, и составляющим одно целое с ним. Крыльчатка должна монтироваться непосредственно на вторичном валу редуктора. Муфта между редуктором и насосом не предусмотрена; однако редуктор должен быть связан с приводным механизмом упругой муфтой. Насосы должны иметь вертикальное и горизонтальное исполнения.

Рисунок 6 - Насос типа ОН6

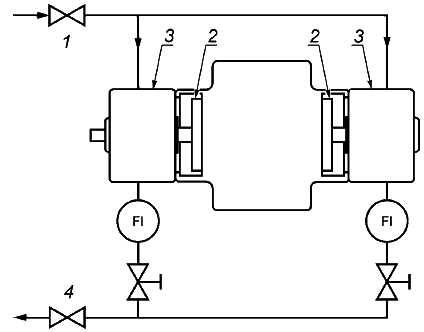

4.2.2.7 Насос типа ВВ1 (рисунок 7)

Одно- и двухступенчатые двухопорные насосы с осевым разъемом должны обозначаться ВВ1.

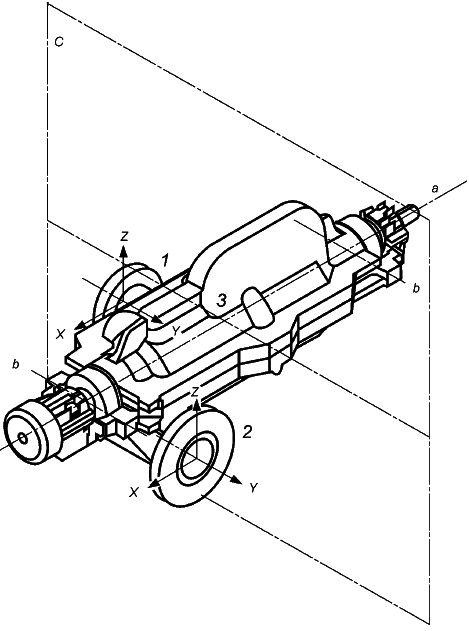

Рисунок 7 - Насос типа ВВ1

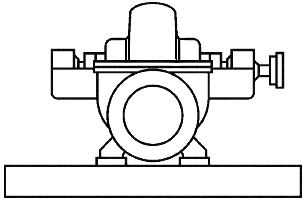

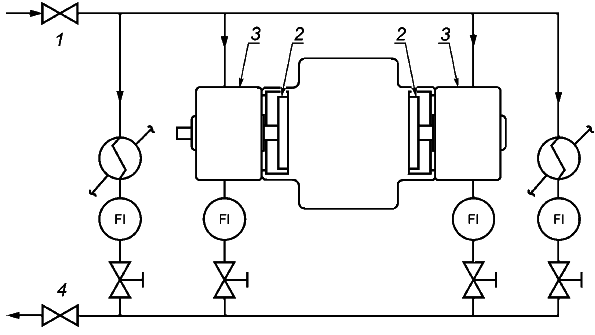

4.2.2.8 Насос типа ВВ2 (рисунок 8)

Одно- и двуступенчатые двухопорные насосы с радиальным разъемом должны обозначаться ВВ2.

Рисунок 8 - Насос типа ВВ2

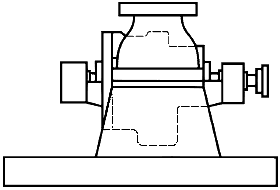

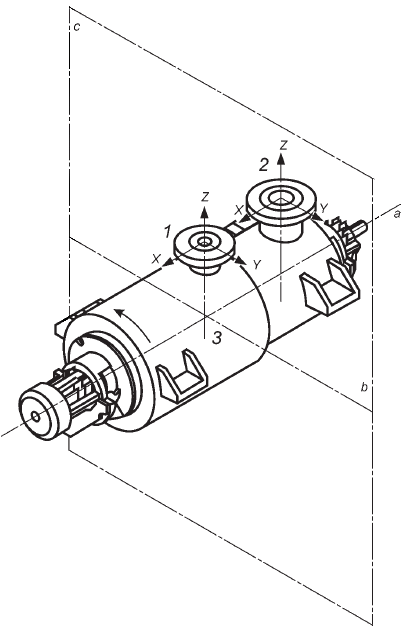

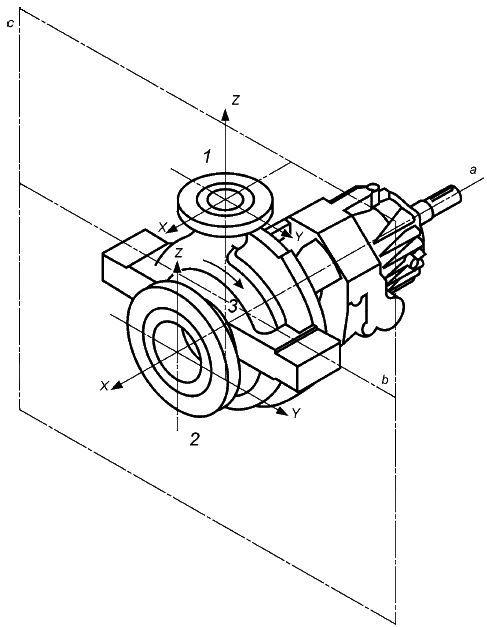

4.2.2.9 Насос типа ВВ3 (рисунок 9)

Многоступенчатые двухопорные насосы с осевым разъемом должны обозначаться ВВ3.

Рисунок 9 - Насос типа ВВ3

4.2.2.10 Насос типа ВВ4 (рисунок 10)

Однокорпусные многоступенчатые двухопорные насосы с радиальным разъемом должны обозначаться ВВ4. Они также называются кольцевыми, сегментарными насосами или насосами с поперечиной. Данные насосы должны иметь потенциальные каналы утечки между сегментами. (Насосы данного типа не отвечают всем требованиям таблицы 3 настоящего стандарта.)

Рисунок 10 - Насос типа ВВ4

4.2.2.11 Насос типа ВВ5 (рисунок 11)

Двухкорпусные многоступенчатые двухопорные насосы с радиальным разъемом (двухкорпусные насосы) должны обозначаться ВВ5.

Рисунок 11 - Насос типа ВВ5

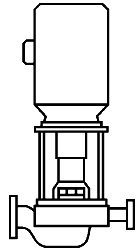

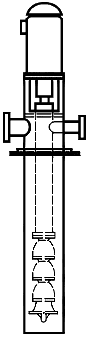

4.2.2.12 Насос типа VS1 (рисунок 12)

Вертикальные полупогружные однокорпусные насосы с диффузором, в которых жидкость к напорному патрубку проходит через колонну, должны обозначаться VS1.

Рисунок 12 - Насос типа VS1

4.2.2.13 Насос типа VS2 (рисунок 13)

Вертикальные полупогружные однокорпусные насосы со спиральной камерой, в которых жидкость к напорному патрубку проходит через колонну, должны обозначаться VS2.

Рисунок 13 - Насос типа VS2

4.2.2.14 Насос типа VS3 (рисунок 14)

Вертикальные полупогружные однокорпусные насосы с осевым потоком, в которых жидкость к напорному патрубку проходит через колонну, должны обозначаться VS3.

Рисунок 14 - Насос типа VS3

4.2.2.15 Насос типа VS4 (рисунок 15)

Вертикальные полупогружные однокорпусные насосы со спиральной камерой, в которых используется промежуточный вал, а жидкость к напорному патрубку проходит по отдельной колонне, должны обозначаться VS4.

Рисунок 15 - Насос типа VS4

4.2.2.16 Насос типа VS5 (рисунок 16)

Вертикальные полупогружные однокорпусные с консолью насосы должны обозначаться VS5.

Рисунок 16 - Насос типа VS5

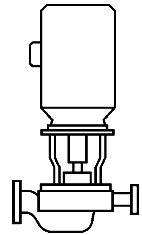

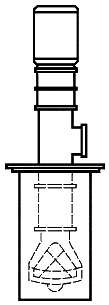

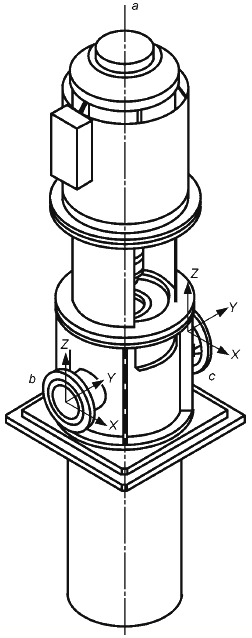

4.2.2.17 Насос типа VS6 (рисунок 17)

Вертикальные полупогружные двухкорпусные насосы с диффузором должны обозначаться VS6.

Рисунок 17 - Насос типа VS6

4.2.2.18 Насос типа VS7 (рисунок 18)

Вертикальные полупогружные двухкорпусные насосы со спиральной камерой должны обозначаться VS7.

Рисунок 18 - Насос типа VS7

5 Требования соответствия

5.1 Единицы измерения

Потребитель/заказчик должен определить, в какой системе единиц измерений, а именно в системе СИ или в системе USC, должны приводиться данные, выполняться чертежи и указываться размеры насосов. Если указаны данные, в системе СИ приведенные в 3.1 (приложение Р), значит, используется стандартная система мер. При использовании данных USC, приведенных в 3.2 (приложение Р), должны использоваться единицы измерения системы USC.

5.2 Нормативные требования

Потребитель/заказчик и поставщик/изготовитель совместно должны определить меры, необходимые для соблюдения соответствия государственным нормативам, регламентам, постановлениям либо правилам, действующим в отношении оборудования, правил его упаковки и хранения.

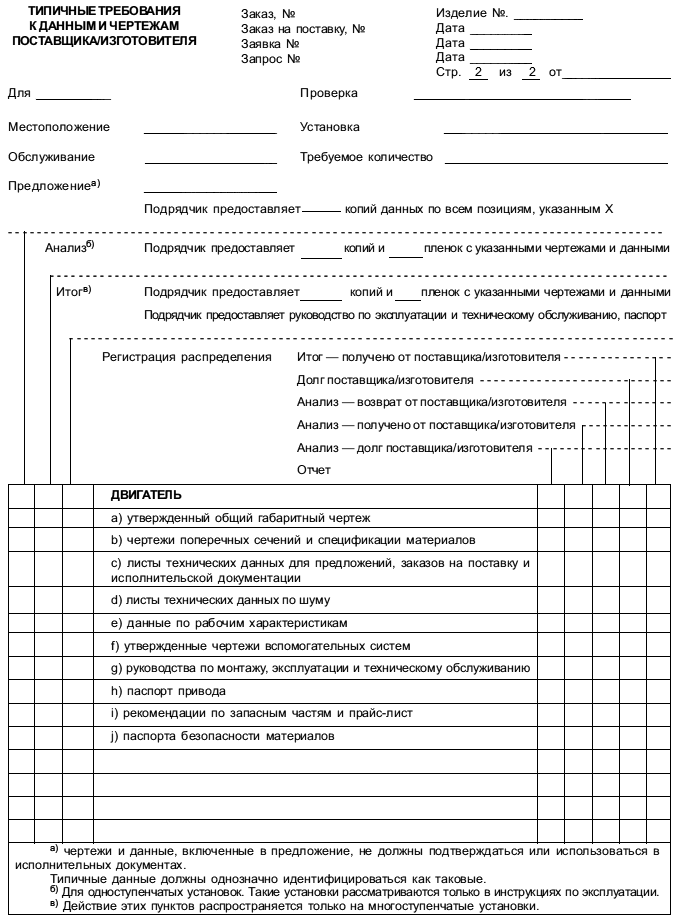

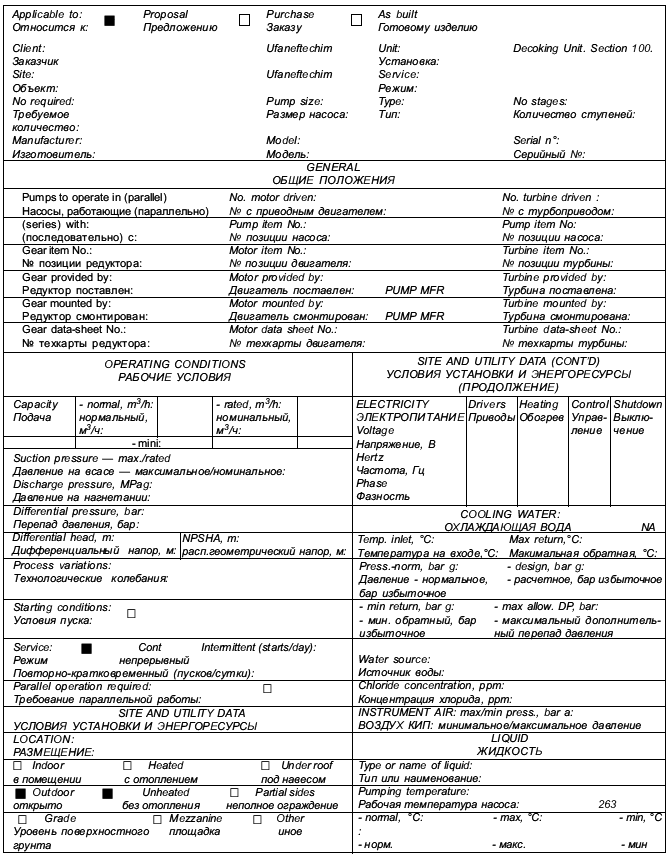

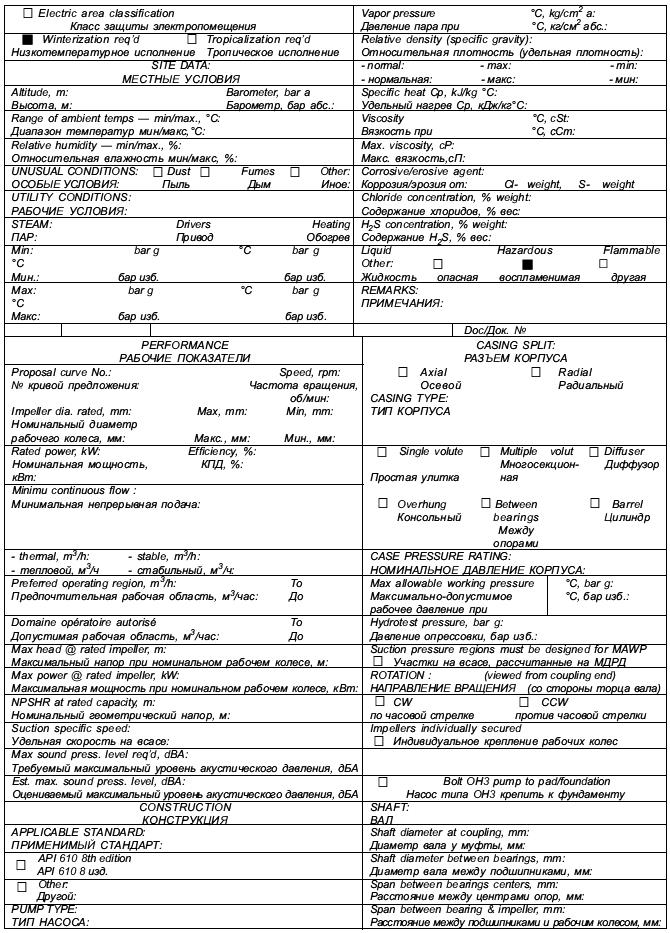

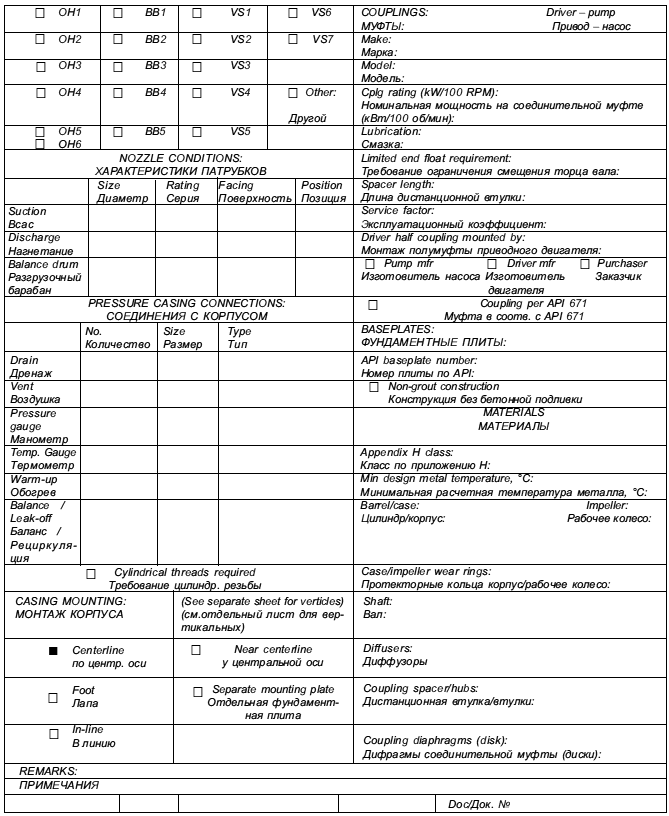

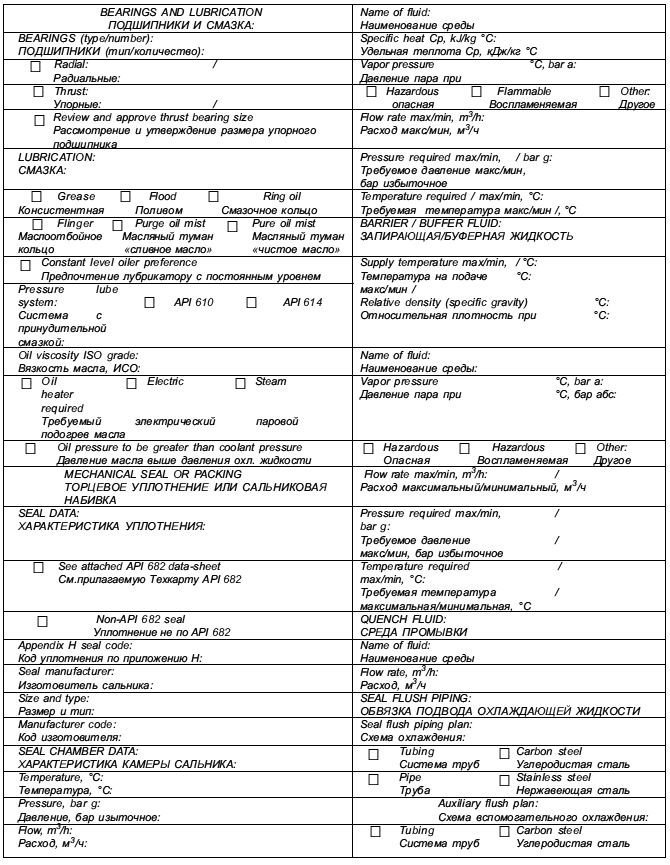

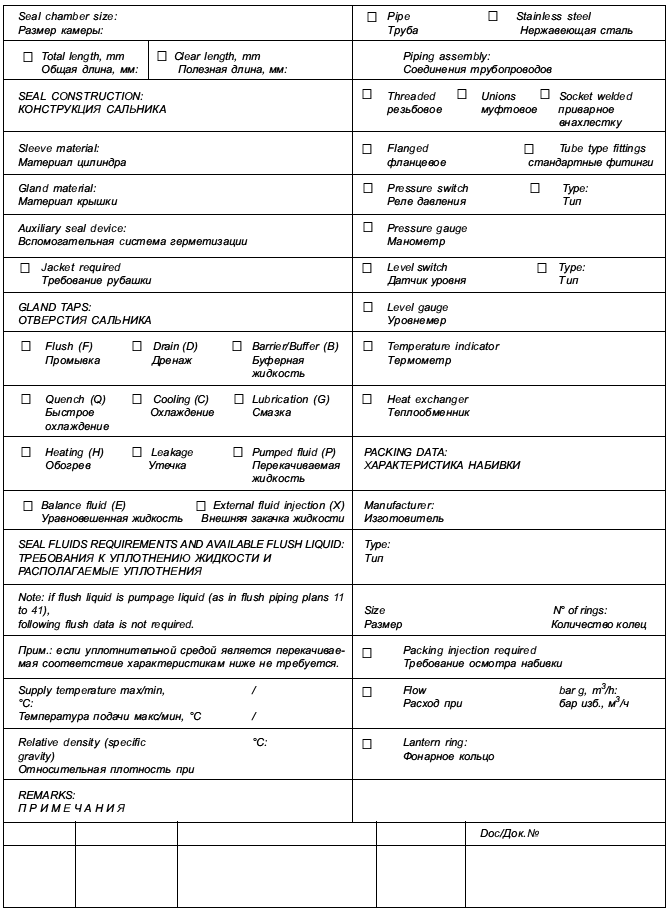

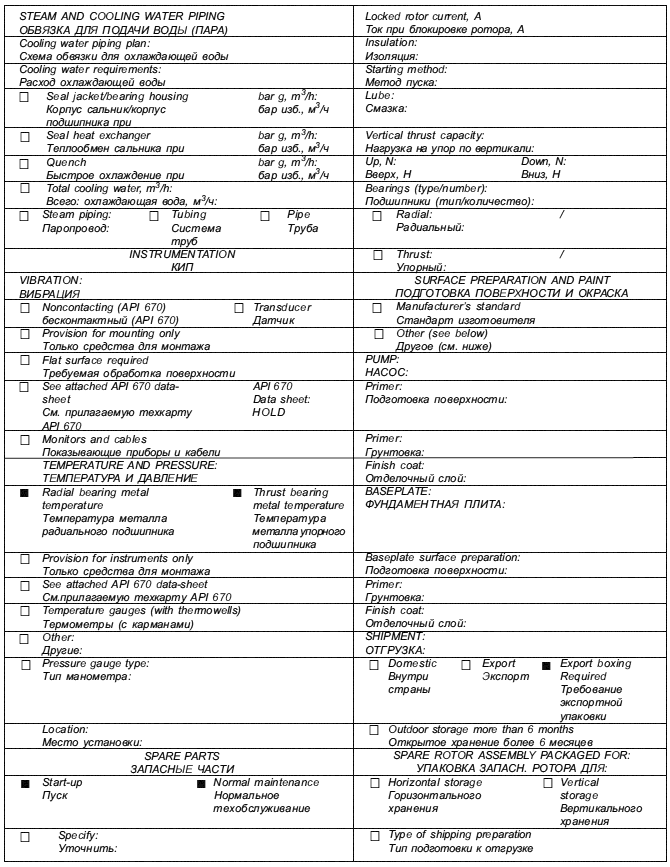

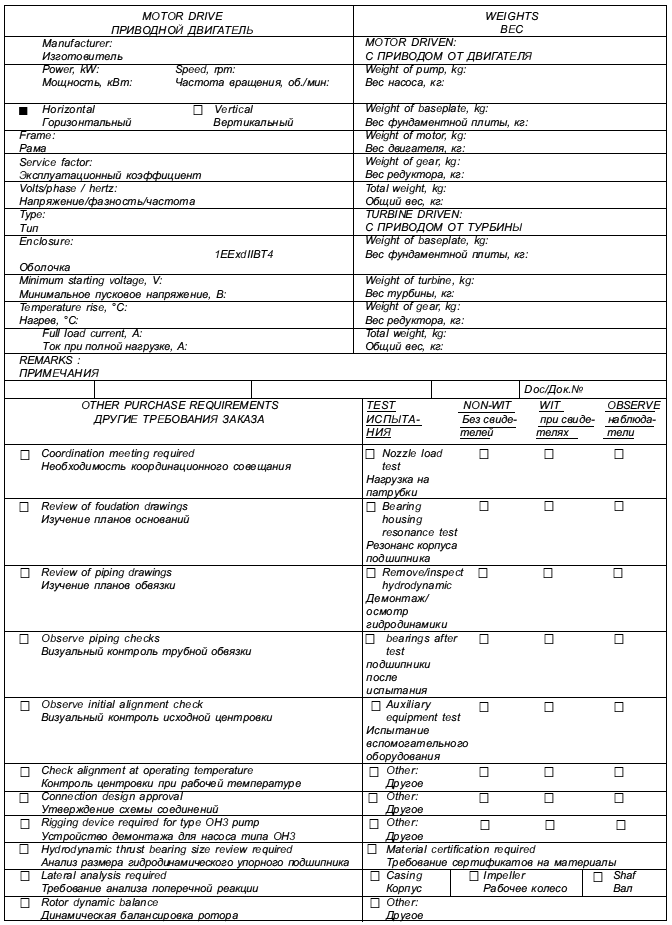

5.3 Требования

5.3.1 В приложении ДА настоящего стандарта приведена форма бланка опросного листа при оформления заказа насоса с учетом технических требований, предъявляемых потребителем/заказчиком к изделию. В случае конфликта требований между настоящим стандартом и заявкой/опросным листом, предпочтение отдается заявке/опросному листу.

На период действия заказа приоритет отдается требованиям заказа.

5.3.2 Если требования, относящиеся к насосу конкретного типа в разделе 9 противоречат другим разделам, необходимо руководствоваться требованиями раздела 9.

6 Базовая конструкция

6.1 Общая часть

6.1.1 Срок службы насоса должен определяться исходя из условий эксплуатации насоса и коррозионной активности перекачиваемой среды. Оборудование (включая вспомогательные системы), на которое распространяется настоящий стандарт, должно конструироваться и изготавливаться в расчете на срок службы не менее 20 лет (исключая естественно изношенные детали, согласно таблице 20) и, не менее 3 лет непрерывной эксплуатации или по национальным стандартам государств, упомянутых в предисловии, как проголосовавших за принятие межгосударственного стандарта. Остановка оборудования для выполнения техобслуживания или проверки по указанию поставщика/изготовителя должна осуществляться в случае не соответствия требованиям по бесперебойной эксплуатации оборудования. Данные требования являются расчетными критериями. Насосные агрегаты могут изготавливаться в различном конструктивном исполнении и комплектации в зависимости от требований потребителя/заказчика.

6.1.2 Потребитель/заказчик должен определить рабочие условия, свойства жидкостей, условия рабочей зоны и условия эксплуатации, включая данные, приведенные в справочном листе технических данных (приложение Р). Потребитель/заказчик должен определить, будет ли насос использоваться как HPRT (турбина для отбора гидравлической мощности) и должны ли распространяться на него требования приложения В.

6.1.3 Оборудование должно работать в нормальном и номинальном рабочих режимах, а также в любых других предполагаемых рабочих режимах, установленных потребителем/заказчиком.

6.1.4 Насосы должны иметь возможность повышения напора как минимум на 5%, при номинальных условиях путем замены рабочего колеса (колес) на рабочее колесо (колеса) большего диаметра или путем использования другой гидравлической конструкции, переменной частоты вращения или наличия места для установки дополнительной ступени насоса.

Это требование должно исключить необходимость внесения изменений в выбранный насос, связанных с усовершенствованием гидравлических требований, после того, как насос был куплен. Оно не связано с дальнейшими возможностями повышения (увеличения) напора. Если такое требование возникнет в будущем, то оно должно быть установлено отдельно и рассмотрено при выборе насоса.

6.1.5 Насосы должны быть работоспособными на всех частотах вращения включая максимальную постоянную частоту. Максимальная постоянная частота вращения должна быть:

а) равна частоте вращения, соответствующей синхронной частоте вращения при максимальной частоте питающей сети электрических двигателей,

б) как минимум, равна 105% номинальной частоты вращения для насосов с переменной частотой вращения и заменяющего или заменяемого насоса, привод которого способен обеспечить частоту вращения, превышающую номинальную частоту вращения.

6.1.6 Насосы, работающие с переменной частотой вращения, должны конструироваться таким образом, чтобы при достижении частоты вращения рабочего хода не возникало повреждений.

6.1.7 Условия в камере уплотнения, необходимые для сохранения стойкой пленки на торцах уплотнений включающие температуру, давление и подача, а также меры по обеспечению соответствия уплотнений, защищающих их от атмосферного давления, когда насосы находятся в режиме холостого хода в условиях вакуума, должны быть согласованы с поставщиком/изготовителем насоса и изготовителем уплотнений, одобрены потребителем/заказчиком и внесены в лист технических данных.

Должны быть приняты меры по изоляции от атмосферного давления в условиях вакуума, если насос работает с жидкостями, давление которых близко к давлению их паров (например, сжиженные нефтяные газы). В процессе эксплуатации давление в камере уплотнения должно составлять не менее 35 КПа (0,35 бар; 5 psi); согласно ГОСТ 32600-2013 (ISO 21049:2004).

6.1.8 Поставщик/изготовитель должен указать в листе технических данных необходимое NPSHR, основываясь на воде [при температуре менее 55°С (130°F)] при номинальной подаче и номинальной скорости. Должно быть запрещено уменьшение необходимого кавитационного запаса насоса или введение поправочного коэффициента для жидкостей, не являющихся водой (например, углеводороды).

Потребитель/заказчик должен учитывать разницу между требуемым NPSH и допускаемым NPSHR значением кавитационного запаса. Разница значений кавитационных запасов должна характеризовать превышение доступного кавитационного запаса системы над допускаемым кавитационным запасом насоса. Для защиты насоса от повреждений, вызываемых рециркуляцией, разрывом и кавитацией потока необходимо иметь рабочий кавитационный запас, который достаточен для всех подач (от минимальной постоянной устойчивой подачи до максимально предполагаемой рабочей подачи). Поставщик/изготовитель должен согласовать с потребителем/заказчиком рекомендуемые значения кавитационного запаса для насоса конкретного типа с учетом его предполагаемых условий эксплуатации.

При определении NPSHA потребитель/заказчик и поставщик/изготовитель должны учитывать связь между минимальной постоянной устойчивой подачей и кавитационным коэффициентом быстроходности насоса. Минимальная постоянная устойчивая подача, выражаемая как процентная доля подачи в точке максимального КПД насоса, должна увеличиваться при росте кавитационного коэффициента быстроходности. Другие факторы, например, энергетический показатель и гидравлический расчет, перекачиваемая жидкость и кавитационный запас также оказывают влияние на способность насоса работать удовлетворительно в широком диапазоне подач. Проектирование насоса, в котором рассматривается его работа при малой подаче, является развивающейся технологией, и выбор значений удельной скорости всасывания и кавитационного запаса должен учитывать современный опыт, приобретенный в промышленности и поставщиком/изготовителем.

Нивелирная линия должна соответствовать центральной оси вала в случае горизонтальных насосов, центральной оси входного патрубка в случае вертикальных насосов в линию и верхней плоскости основания в случае вертикальных полупогружных насосов, если не требуется иное.

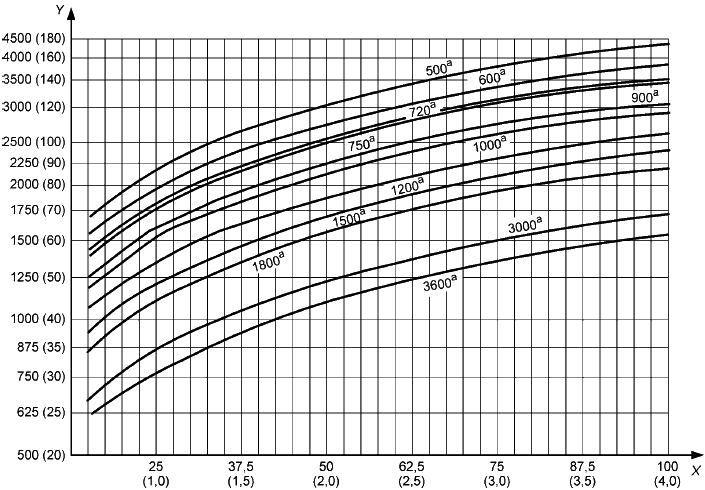

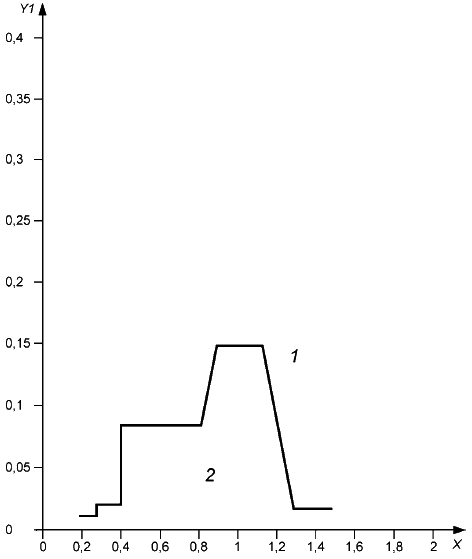

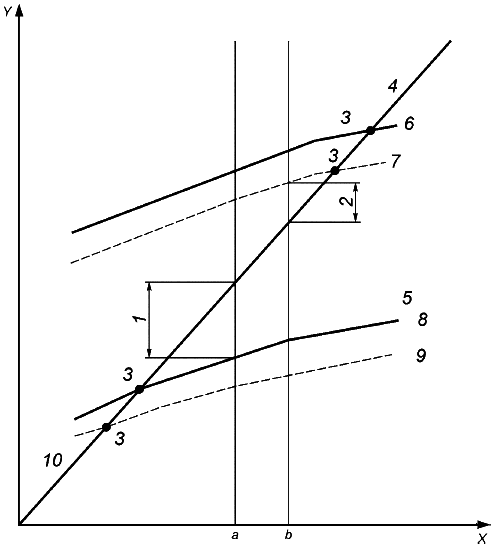

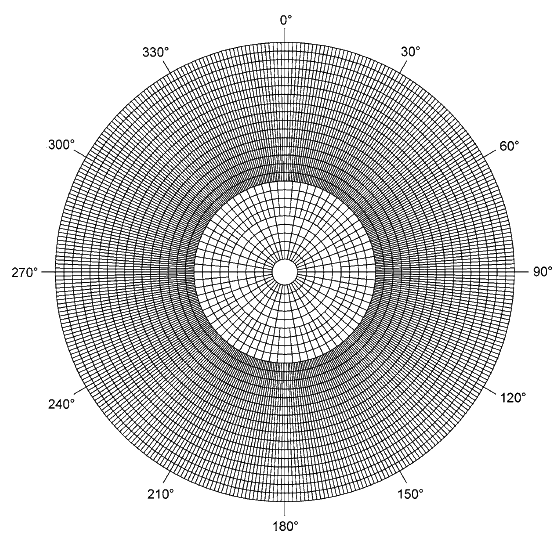

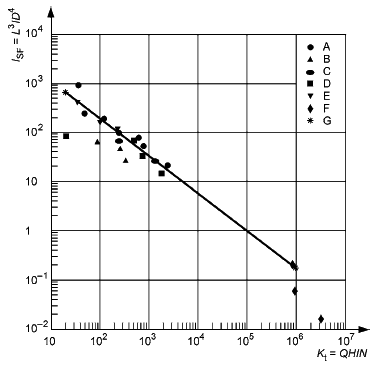

6.1.9 Определение кавитационного коэффициента быстроходности насоса приведено в приложении А, (если требуется), в противном случае, как указано в листе технических данных.

6.1.10 Насосы, работающие с жидкостями более вязкими, чем вода, должны использовать характеристики воды, скорректированные в соответствии с [4]. Поправочный коэффициент, используемый для вязких жидкостей должен быть представлен на рассмотрение вместе с предложенным расчетами и кривыми, полученными в результате испытаний.

Примечание - В рамках настоящего положения требования [5] эквивалентны [4].

6.1.11 Насосы, которые обладают стабильными кривыми зависимости напора от подачи (непрерывное увеличение напора до закрытия задвижки), являются предпочтительными для всех применений и необходимы, если установлен параллельный режим работы. В этом случае увеличение напора от номинального значения до закрытия задвижки должно составлять не менее 10% или по национальным стандартам государств, упомянутых в предисловии, как проголосовавших за принятие межгосударственного стандарта. Если дросселирование используется как средство обеспечения непрерывного увеличения напора до отключения, то это должно быть указано в заказе.

6.1.12 Предпочтительный рабочий диапазон насосов должен составлять от 70% до 120% подачи соответствующей максимальному КПД насоса. Номинальная подача должна составлять от 80% до 110% подачи, соответствующей максимальному КПД насоса или по национальным стандартам государств, упомянутых в предисловии, как проголосовавших за принятие межгосударственного стандарта.

Установочные пределы для предпочтительного рабочего диапазона и положения номинальной подачи не должны приводить к разработке дополнительных размеров небольших насосов или препятствовать использованию насосов с высоким коэффициентом быстроходности. Должны предлагаться, если это необходимо, небольшие насосы, которые работают удовлетворительно при подачах, выходящих за установленные пределы, и высокоскоростные насосы, которые могут иметь более узкий предпочтительный рабочий диапазон по сравнению с установленным диапазоном, а их предпочтительный рабочий диапазон четко указываться на соответствующей кривой. Определение коэффициента быстроходности насоса приведено в приложении А.

Примечание - Насосы с правильно выбранным диаметром рабочего колеса, в соответствии с техническими требованиями по характеристике напор - подача имеют подачу насоса, которая соответствует максимальному КПД в конкретной комплектации.

Насосы с низким коэффициентом быстроходности не могут достичь производительности выше 105% - 110% от точки максимального КПД. В таких случаях в кривых рабочих характеристик, указанных в заявках, необходимо вводить соответствующие ограничения в соответствии с 10.2.4.

6.1.13 Точка максимального КПД насоса предпочтительно должна находиться между точкой номинальной и нормальной подачи.

6.1.14 По требованию потребителя/заказчика поставщик/изготовитель должен предоставить данные как по максимальному звуковому давлению, так и по уровню звуковой мощности оборудования в расчете на октаву. Оборудование, предоставляемое поставщиком/изготовителем, должно соответствовать установленному допустимому уровню звукового давления. Для получения дополнительной информации - ГОСТ 31252, [6] и [7].

6.1.15 Для насосов с напорами, превышающими 200 м (650 футов) на ступень и с мощностью более 225 кВт (300 л.с.) в расчете на ступень могут потребоваться специальные меры для снижения вибрации, вызванной прохождением лопаток мимо входа в направляющий аппарат или спиральный отвод, и низкочастотных вибраций при пониженных подачах. Для таких насосов радиальный зазор между лопаткой направляющего аппарата или передней кромкой спиральной камеры (языком) и периферией лопастей рабочего колеса должен составлять не менее 3% максимального радиуса кромки лопастей рабочего колеса для конструкций с направляющими аппаратами и не менее 6% максимального радиуса кромки лопастей для спиральных отводов или иные значения зазоров по согласованию потребителя/заказчика. Максимальным радиусом кромки лопастей рабочего колеса является радиус наибольшего рабочего колеса, который может использоваться в корпусе насоса по 6.1.6. Зазор , %, вычисляют по формуле (6.1):

![]() , (6.1)

, (6.1)

где - радиус входной кромки спирального отвода или направляющего аппарата;

- максимальный радиус кромки лопастей рабочего колеса.

Общепризнанной практикой для рабочих колес насосов, попадающих под действие настоящего стандарта является их модифицирование после начальной проверки с целью корректировки гидравлических параметров путем затыловки или запиловки V-образного надреза в соответствии с перечислением в 8.3.3.7. Любые из указанных модификаций должны быть документально оформлены согласно 10.3.4.1.

6.1.16 Для насосов, работающих с частотой вращения более 3600 об/мин и потребляющих более 300 кВт (400 л.с.) в расчете на ступень, может потребоваться больший зазор и другие конструктивные решения. Для таких насосов специальные требования должны согласовываться между потребителем/заказчиком и поставщиком/изготовителем с учетом опыта, приобретенного в процессе эксплуатации насосов этих типов.

6.1.17 Потребность в охлаждении должна определяться поставщиком/изготовителем, а метод согласовываться с потребителем/заказчиком, если принудительное воздушное охлаждение невозможно, должен быть выбран один из вариантов в соответствии с приложением Б. Система охлаждения должна учитывать тип охлаждающей среды, давление и температуру, установленные потребителем/заказчиком. Поставщик/изготовитель должен определить требуемую подачу. Для исключения конденсации минимальная температура на входе охлаждающей жидкости в корпусы подшипников должна превышать температуру окружающего воздуха.

В случае эксплуатации насосов в условиях высокой температуры окружающей среды должна допускаться температура охлаждающей жидкости на входе в корпус подшипника ниже температуры окружающей среды при условии обеспечения слива конденсата.

6.1.18 Рубашки охлаждения, если они предусмотрены, должны иметь очистные каналы, располагаемые так, чтобы вся рубашка могла механически очищаться, промываться и осушаться.

6.1.19 Системы рубашек, если они предусмотрены, должны конструироваться таким образом, чтобы исключить утечку перекачиваемой жидкости в рубашку. Проходы рубашки не должны открываться в соединения корпуса.

6.1.20 Если не указано иное, системы водяного охлаждения должны разрабатываться для воды, как указано в таблице 2.

Таблица 2 - Системы водяного охлаждения - условия на воде

Параметр | Единицы СИ | Единицы USC |

Скорость по поверхностям теплообмена | 1,5-2,5 м/с | 5-8 фут/с |

Максимальное допустимое рабочее давление (МАWР), манометрическая ошибка должна быть минимальной | 700 кПа | 100 psi; |

Испытательное давление (>1,5 MAWP) манометрическое | 1050 кПа | 150 psi; |

Максимальное давление падения | 100 кПа | 15 psi; 1 бар |

Максимальная температура на входе | 30°С | 90°F |

Максимальная температура на выходе | 50°С | 120°F |

Максимальное повышение температуры | 20°С | 30°F |

Степень загрязнения на водяной стороне | 0,35 м | 0,002 h-фут |

Допустимая коррозия (не для труб) | 3,0 мм | 0,125" |

Должны быть предусмотрены меры по полной вентиляции и дренажу системы.

6.1.21 Потребитель/заказчик и поставщик/изготовитель должны совместно определить компоновку оборудования, в том числе трубной обвязки и вспомогательных приспособлений. Компоновка должна обеспечивать необходимые зазоры и безопасный доступ для выполнения работ по эксплуатации и техобслуживанию.

6.1.22 Двигатели, электрические компоненты и электрические установки должны соответствовать классификации помещений (класс, группа и отделение или зона), установленной потребителем/заказчиком, и должны отвечать требованиям применимых разделов [8] или пунктов 500, 501, 502, 504 и 505 [9], а также национальным нормативным документам, устанавливаемым и предоставляемым по запросу потребителя/заказчика.

6.1.23 Маслоотстойники и корпуса, огораживающие подвижные смазанные детали, например, подшипники, уплотнения вала, полированные детали, измерительные приборы и элементы управления, должны проектироваться так, чтобы свести к минимуму загрязнение влагой, пылью и другими посторонними материалами во время эксплуатации и простоя.

6.1.24 Все оборудование должно проектироваться таким образом, чтобы обеспечить быстрое и экономичное техническое обслуживание. Основные детали, например, компоненты корпуса насоса и корпуса подшипников должны проектироваться и изготавливаться таким образом, чтобы обеспечить точное совмещение или повторную сборку. Это должно достигаться с использованием заплечиков, штифтов или ключей.

6.1.25 Насосы, за исключением вертикальных полупогружных и встроенных шестеренных насосов, должны проектироваться так, чтобы ротор или внутренний элемент мог демонтироваться без отсоединения всасывающего или выпускного трубопроводов или перемещения привода (за исключением насосов ВВ4).

6.1.26 Насос и его привод должны устанавливаться на испытательные стенды и на постоянное основание в соответствии с критериями приемки, установленными в 6.9.3. Поставщик/изготовитель должен нести ответственность за поставленные детали, сборку, установку, пусконаладку, за рабочие характеристики агрегатов, собранных из отдельных компонентов. После ввода в эксплуатацию ответственность несет потребитель/заказчик.

6.1.27 Запасные и все сменные детали насоса, а также все предоставляемые вспомогательные системы, как минимум, должны отвечать требованиям настоящего стандарта.

6.1.28 Оборудование, включая все вспомогательные системы, должно проектироваться для установки вне помещения (по требованию потребителя/заказчика) и в указанных условиях окружающей среды на объекте. Поставщик/изготовитель должен дать рекомендации относительно защиты оборудования, необходимой на рабочем месте (т.е. подготовка оборудования к эксплуатации в зимних условиях при низкой температуре окружающей среды или защита от чрезмерной влажности, запыленности или коррозии и т.д.).

6.1.29 Болтовые соединения и резьбы

6.1.29.1 Резьбовые детали должны соответствовать ГОСТ 8724, ГОСТ 24705, ГОСТ 16093, [10] или [11]. Поставщик/изготовитель должен предложить тип болтовых соединений, соответствующий поставляемому насосу.

6.1.29.2 Если указаны резьбы согласно [11], то класс резьбы должен соответствовать классу резьбы с изменяемым шагом UNC. Резьбы должны соответствовать классу 2 для болтов, винтов и гаек. Для других болтов и гаек следует выбирать класс 2 или 3.

6.1.29.3 При применении ГОСТ 8724 и [10] должен быть выбран класс с крупным шагом резьбы. Резьбы должны соответствовать классу 6g для болтов и винтов и классу 6Н для гаек.

6.1.30 Специальный крепеж должен изготавливаться в соответствии с требованиями [12] или приобретаться у торговых агентов, имеющих системы обеспечения качества в соответствии с [12].

6.1.31 Должен быть предусмотрен соответствующий зазор во всех положениях болтов, позволяющий использовать торцевые и кольцевые гаечные ключи.

6.1.32 Если не указано иное, для всех основных корпусных разъемов, должны использоваться винты, а для других соединений и разъемов - болтовые соединения с шестигранной головкой.

6.1.33 Крепежные детали (за исключением шайб и винтов со шлицевой головкой) должны иметь маркировку с указанием класса материала и изготовителя, которая наносится на один конец шпилек диаметром не менее 10 мм (3/8 дюйма) и на головки болтов диаметром 6 мм (1/4 дюйма). Если имеющейся площади недостаточно, обозначение класса может быть нанесено на один конец, а обозначение изготовителя - на другой. Шпильки должны маркироваться на открытом конце.

Примечание - Установочные винты являются винтами со шлицевой головкой с шестигранным углублением (под ключ) на одном конце.

6.1.34 Для корпусов под давлением крепеж должен быть диаметром не менее 12 мм (0,5 дюймов).

6.2 Типы насосов

Типы насосов, приведенные в таблице 3, имеют специальные расчетные характеристики и должны предоставляться поставщиком/изготовителем в случае, если они необходимы потребителю/заказчику. Для этих типов насосов в таблице 3 приведены характеристики, требующие специального рассмотрения и в скобках указан соответствующий пункт настоящего стандарта.

Таблица 3 - Расчетные характеристики конкретных типов насосов

Тип насоса | Характеристики, требующие специального рассмотрения |

Горизонтальный консольный, монтируемый на лапах, ОН1 | а) Номинальное значение давления по 6.3.5 |

С жесткой муфтой вертикальный рядный - ОН4 | а) Конструкция двигателя по 7.1.7, 7.1.8 |

Тип насоса | Характеристики, требующие специального рассмотрения |

Горизонтальный консольный насос, монтируемый на лапах (рабочее колесо монтируется на валу двигателя) - ОН5 | а) Конструкция двигателя по 7.1.7, 7.1.8 |

Двухступенчатый консольный | а) Жесткость ротора по 6.9.1.3 |

Консольный с двухсторонним всасыванием | а) Жесткость ротора по 6.9.1.3 |

С кольцевым секционным корпусом (многоступенчатый) ВВ4 | а) Загрязнение под давлением по 6.3.3, 6.3.10 |

Встроенное механическое уплотнение (без съемных уплотнений) | а) Извлечение уплотнений по 6.8.2 |

6.3 Корпуса, работающие под давлением

6.3.1 Максимальное давление на выходе должно равняться максимальному давлению всасывания плюс максимальный перепад давлений, который может создать насос при работе с установленным рабочим колесом при номинальной скорости и заданной нормальной относительной плотности (при заданном удельном весе).

Примечание - Основой определяемого максимального давления на выходе являются условия применение насоса.

6.3.2 Максимальное давление на выходе должно указываться в листе технических данных. По требованию, максимальное давление на выходе повышается за счет выполнения одного или нескольких из нижеперечисленных рабочих условий:

а) максимально установленная относительная плотность при любых заданных рабочих условиях;

б) установка рабочего колеса максимального диаметра и/или нескольких ступеней, которые могут быть установлены в насосе;

в) работа на скорости рабочего хода.

Потребитель/заказчик должен оценить вероятность рабочих условий, приведенных выше в перечислениях а)-в) 6.3.2, перед тем, как укажет их.

Примечание - Отклонения, появление которых характеризуется низкой вероятностью, считаются укладывающимися в диапазон гидравлических испытаний. Дополнительный перепад давления, создаваемый на скорости рабочего хода, является обычно непродолжительным отклонением, которое укладывается в диапазон давлений гидравлических испытаний.

6.3.3 Корпуса, работающие под высоким давлением, должны соответствовать следующим условиям:

а) работа без утечки или контакта между вращающимися и неподвижными деталями, когда одновременно подвергается воздействию максимально допустимого рабочего давления (и максимальной рабочей температуры) и комбинации удвоенных допустимых нагрузок патрубков в наихудшем случае в соответствии с таблицей 5, передаваемых через каждый патрубок.

б) выдержка при гидравлических испытаниях по 8.3.2.

Примечание - Требование удвоенной нагрузки патрубков является расчетным критерием для корпуса, работающего под давлением. Значения допустимых нагрузок патрубков для проектировщиков трубопроводов приведены в таблице 5, которые в дополнение к конструкции корпуса, работающего под давлением, включают в себя другие факторы, которые влияют на допустимые нагрузки патрубков, такие как опора корпуса или жесткость опорной плиты.

6.3.4 Растягивающее напряжение, используемое при проектировании корпуса, работающего под давлением, для любого материала должно быть не более значения, равного 0,25 минимального предела прочности на разрыв или 0,67 минимального предела текучести для этого материала (выбирается минимальное значение) во всем диапазоне рабочих температур; а для отливок - значения, умноженного на соответствующий запас прочности отливки, приведенный в таблице 4. Поставщик/изготовитель в своем предложении должен указать источник информации о свойствах материалов, приведенных, например, в таблице Н.2, (например, ASTM, ISO, UNS, EN, JIS), а также значения коэффициентов отливок, используемых в его предложении. Национальные стандарты на материалы, отличные от приведенных в таблице Н.2, могут быть использованы с одобрения потребителя/заказчика.

Примечание 1 - Критерии в 6.3.3 приводят к необходимости определения нарушения геометрии (деформации) корпуса насоса. Предел прочности на разрыв или предел текучести редко являются ограничивающими факторами.

Примечание 2 - Для болтовых соединений допустимые значения временного сопротивления () используются для определения полной площади болтовых соединений, подвергаемых гидростатической нагрузке или предварительной нагрузке уплотнений. Для создания начальной нагрузки, необходимой для получения надежного болтового соединения, болтовое соединение должно быть затянуто для создания временного сопротивления, превышающего расчетное временное сопротивление. В общем случае значения находятся в диапазоне от 0,5 до 0,7 предела текучести.

Таблица 4 - Запасы прочности отливок

Тип неразрушающего контроля | Запас прочности |

Визуальный, магнитно-порошковый и/или капиллярная дефектоскопия | 0,8 |

Точечная радиография | 0,9 |

Ультразвуковой | 0,9 |

Полная радиография | 1,0 |

6.3.5 За исключением установленного в 6.3.6, максимально допустимое рабочее давление (MAWP) должно равняться, как минимум, максимальному давлению на выходе согласно 6.3.1 и 6.3.2 плюс 10% максимального перепада давления и должно быть не менее чем:

а) для двухопорных одноступенчатых и двухступенчатых насосов с осевым разъемом корпуса и однокорпусных вертикальных полупогружных насосов: номинальное давление равно номинальному давлению PN20 ([13], фланцы из чугуна) или номинальному давлению PN20 ([14], стальные фланцы) для класса материала, соответствующего классу материала корпуса, работающего под давлением.

Примечание 1 - Для справки: класс 125 [15] эквивалентен PN20 [13], а класс 150 [16] и класс 150 [17] эквивалентны [14];

б) для всех других насосов: минимальное номинальное давление 4 МПа (40 бар; 600 psi) при температуре 38°С (100°F).

Примечание 2 - Данный подраздел устанавливает минимальные требования, согласующие проектным и установленные на период публикации настоящего стандарта. Для следующей редакции все ОН, ВВ1 и ВВ2 насосы с фланцами по PN50 [14] должны иметь MAWP корпуса эквивалентные фланцам.

Уплотнительная камера и сальник насоса должны иметь номинальные значения давления и температуры, эквивалентные рабочим давлению и температуре корпуса насоса, согласно ГОСТ 32600-2013.

Примечание 3 - Увеличение перепада давления на 3%-10% обеспечивает увеличение напора по 6.1.4, более высокую частоту вращения в насосах, работающих с переменной частотой вращения по 6.1.5 и величину отклонения напора (при испытаниях) в соответствии с перечислением б) 8.3.3.3.

Примечание 4 - В рамках данного положения [16] и Class 300 [17] эквивалентны PN50 [14].

6.3.6 Если не требуется иное, вертикальные полупогружные двухкорпусные насосы с зубчатой передачей (типа ОН6) и горизонтальные многоступенчатые насосы (с тремя или более ступенями) могут быть рассчитаны на двойное номинальное давление. Если заявлено, зона всасывания должна рассчитываться для такого же значения максимально допустимого рабочего давления, как и зона нагнетания насоса.

6.3.7 Корпус, работающий под давлением, должен проектироваться с допуском на коррозию в соответствии с требованиями 6.1.1. Если не требуется иное, минимальный допуск на коррозию должен составлять 3 мм (0,12 дюйма). Может быть принято предложение поставщика/изготовителя установить альтернативный допуск на коррозию, если в конструкции используются материалы, обладающие большой коррозионной стойкостью и если их применение может привести к снижению затрат без ущерба безопасности и надежности.

6.3.8 Внутренний корпус двухкорпусных насосов должен быть спроектирован так, чтобы выдерживать максимальный перепад давления или 350 кПа (3,5 бар; 50 psi), в зависимости от того, какое из приведенных значений больше.

6.3.9 Если не указано иное, насосы с корпусами с радиальным разъемом используются для любого из перечисляемых ниже рабочих условий:

а) температура перекачиваемой жидкости равна 200°С (400°F) или выше (более низкая предельная температура должна рассматриваться в случае вероятности термоудара);

б) перекачиваемая жидкость является воспламеняемой или опасной с относительной плотностью менее 0,7 при установленной температуре перекачивания;

в) перекачиваемая жидкость является воспламеняемой или опасной при номинальном давлении на выходе, превышающем 10 МПа (100 бар; 1450 psi);

г) перекачиваемая жидкость с классами опасности по ГОСТ 12.1.007, с характеристиками пожарной опасности по [18], показателей пожаровзрывоопасности по ГОСТ 12.1.044.

Для внеплановых применений при более высоком давлении или более низкой относительной плотности (при более низком удельном весе) корпуса с осевым разъемом успешно используются за предельными значениями, указанными выше. Положительный результат таких применений зависит от приграничной области между расчетным и номинальным давлениями, опыта работы поставщика/изготовителя при аналогичных применениях, проектирования и изготовления разъемных соединений и способности пользователя заново правильно смонтировать разъемное соединение в полевых условиях. Поставщик/изготовитель должен учесть эти факторы, прежде чем указать их в спецификациях корпуса с осевым разъемом для работы в условиях, выходящих за пределы значений, указанных выше.

6.3.10 Корпуса с радиальным разъемом должны иметь плотную посадку металл - металл с использованием уплотнений с ограниченным контролируемым сжатием, например, уплотнений кольцевого типа или прокладки со спиральной навивкой. В случае необходимости по согласованию с заказчиком, можно использовать не только прокладки со спиральной навивкой. В конструкции соединений корпусов (в том числе болтовых), работающих под высоким давлением с радиальным разъемом должны применяться прокладки со спиральной навивкой (по 9.3.2.3 для насосов типа VS).

Примечание - В таблице Н.1 представлены только прокладки со спиральной навивкой для корпусных соединений. Прокладки этого типа предпочтительны, поскольку считается, что они более доступны, не препятствуют идентификации материала и имеют более широкие химическую совместимость, диапазон рабочих температур, поверхность контакта (и менее чувствительны к неровностям защищаемой поверхности), а также проще в обращении, чем кольцевые уплотнительные прокладки. ГОСТ 32600-2013 и [3], содержат особые требования к использованию кольцевых прокладок при низкотемпературных режимах [<175°С (350°F)].

6.3.11 Корпуса всех горизонтальных насосов должны быть с опорой по центральной оси, кроме исключений, изложенных в 9.2.1.2.

6.3.12 Максимальное значение средней величины шероховатости (Ra) поверхностей уплотнений, таких как кольца, включая все канавки и впадины, должно составлять 1,6 мкм (63 микродюйма) для неподвижных уплотнительных колец и 0,8 мкм (32 микродюйма) для подвижных поверхностей скольжения. Отверстия должны иметь минимальный радиус равный 3 мм (0,12 дюйма), или минимальную фаску для неподвижных уплотнительных колец равную 1,5 мм (0,06 дюйма), и минимальную фаску для подвижных уплотнительных колец равную 2 мм (0,08 дюйма). Фаски должны иметь максимальный угол 30°.

6.3.13 Для облегчения демонтажа корпуса должны использоваться винтовые домкраты. Одна из соприкасающихся поверхностей должна разгружаться (растачиваться или углубляться) для обеспечения герметичности в соединении с нарушенной посадкой, вызываемой наружными повреждениями.

6.3.14 Использование резьбовых отверстий в деталях, работающих под давлением, должно быть сведено к минимуму. Для предотвращения утечки в зонах корпуса, находящихся под давлением, металл, толщиной равной, как минимум, половине номинального диаметра болта или шпильки плюс допуск на коррозию, должен оставаться вокруг и ниже основания просверленных резьбовых отверстий.

6.3.15 Внутренние болтовые соединения должны изготавливаться из материала, стойкого к коррозионному воздействию перекачиваемой жидкости.

6.3.16 Если конструктивные особенности литых корпусов, работающих под высоким давлением требуют использования отверстий для опор сердечника, его извлечения или проверки и очистки сливных каналов, должна быть предусмотрена возможность последующих их устранений посредством сварки в процессе изготовления отливки с использованием утвержденного метода сварки.

6.4 Патрубки и соединения корпуса, работающие под давлением

6.4.1 Размеры отверстий корпуса

6.4.1.1 Отверстия для патрубков и другие соединения корпуса под давлением должны быть стандартными и соответствовать размерам труб. Отверстия диаметром DN 32, 65, 90, 125, 175 и 225 [NPS (номинальный размер трубы) 1 1/4, 2 1/2, 3 1/2, 5, 7 и 9] не должны использоваться.

6.4.1.2 Соединения корпуса, кроме входных и выходных патрубков, должны иметь диаметр не менее DN 15 (NPS 1/2) для насосов с отверстиями выходных патрубков диаметром DN 50 (NPS 2) или меньше. Для насосов с отверстиями выходных патрубков диаметром DN 80 (NPS 3) и больше соединения, как минимум, должны иметь диаметр DN 20 (NPS 3/4) за исключением того, что соединения для герметизированных промывочных трубопроводов и измерительных приборов могут иметь диаметр, равный DN 15 (NPS 1/2) независимо от размеров насосов или по национальным стандартам государств, упомянутых в предисловии, как проголосовавших за принятие межгосударственного стандарта.

6.4.2 Входные и выходные патрубки

6.4.2.1 Входные и выходные патрубки должны быть с фланцами за исключением патрубков для насосов с коваными корпусами с фрезерованными фланцами и со шпильками. Одно- и двухступенчатые насосы должны иметь входные и выходные фланцы одинаковых номинальных размеров. Если насос оборудован фланцевыми или соединениями со шпильками, поставщик/изготовитель насоса обязан предоставить чертеж с обозначениями размеров патрубков с резьбовыми соединениями, что обеспечит возможность оперативного отсоединения насоса от трубопровода. Допускаются иные виды соединений по национальным стандартам государств, упомянутых в предисловии, как проголосовавших за принятие межгосударственного стандарта.

6.4.2.2 Чугунные фланцы должны иметь плоские торцы и, за исключением указаний в 6.4.2.4, соответствовать требованиям к размерам [13] и требованиям к качеству поверхности [15] или [19]. Фланцы PN 20 (Класс 125) должны иметь минимальную толщину, равную толщине фланцев PN 40 (Класс 250), для размеров DN 200 (NPS 8) и меньше. Допускаются иные размеры по национальным стандартам государств, упомянутых в предисловии, как проголосовавших за принятие межгосударственного стандарта.

6.4.2.3 Фланцы, за исключением чугунных, как минимум, должны соответствовать требованиям к размерам по [14] PN 50, за исключением указаний в 6.4.2.4, и требованиям к качеству поверхности по [16] или [20] или по национальным стандартам государств, упомянутых в предисловии, как проголосовавших за принятие межгосударственного стандарта.

Примечание - Для справки: [16], [20], [17] эквивалентны [14].

6.4.2.4 Настоящий стандарт распространяется на фланцы из любых материалов с большей толщиной или фланцы, наружный диаметр которых превышает наружный диаметр, установленный соответствующими стандартами ISO или ASME. На сборочных чертежах расположение нестандартных (больше обычного размера) фланцев должны быть указаны все соответствующие размеры. Если для таких фланцев требуются шпильки или болты нестандартной длины, это требование должно быть вынесено на сборочный чертеж.

6.4.2.5 Фланцы должны быть полностью обработаны или их опорная поверхность должна быть подрезана под головку болта и должны проектироваться в расчете на сквозные болтовые соединения за исключением случаев, когда используются корпуса с рубашкой.

6.4.2.6 Для уменьшения нагрузки на патрубки насоса и упрощения процесса монтажа трубной обвязки, механически обработанные торцевые поверхности насосных фланцев должны быть параллельны плоскости опорной плиты, как показано на сборочном чертеже, при этом отклонение не должно превышать 0,5°. Осевые линии отверстий под болты или шпильки не должны отклоняться от центральных линий, параллельных главной оси насоса.

6.4.3 Вспомогательные соединения

6.4.3.1 Все вспомогательные соединения с корпусами, работающими под высоким давлением, за исключением сальников, должны иметь фланцы согласно 6.4.2.2 или 6.4.2.3. Эти соединения должны быть полностью фланцевыми, сваренными внахлест или встык (по указанию заказчика). Обварка резьбовых соединений не разрешается. Сквозные соединения по указанию заказчика должны заканчиваться фланцами.

6.4.3.2 В случае необходимости для насосов технологических трубопроводов с максимальной рабочей температурой не более 55°С (130°F), вспомогательные соединения могут быть нарезными.

6.4.3.3 Могут применяться специальные резьбовые соединения, обеспечивающие соединение корпуса с трубопроводами для подачи промывочной жидкости к концевому уплотнению, при условии применения вспомогательного уплотнительного элемента, как например кольцевого уплотнения, а также при обеспечении герметизации жидкости в этом резьбовом соединении. Соединительная бобышка должна иметь механически обработанную поверхность, обеспечивающую плотный контакт.

6.4.3.4 Соединения, включая промежуточные клиновые, приваренные к корпусу, по механическим свойствам и давлению-температуре, включая ударную вязкость должны соответствовать или превосходить требования к материалу трубной обвязки.

6.4.3.5 Приварка всех соединений должна завершаться до начала гидравлических испытаний отливки согласно 8.3.2.

6.4.3.6 Вспомогательные соединения с чугунными корпусами, работающими под высоким давлением должны быть резьбовыми.

6.4.3.7 Если не указано иначе, в качестве трубной резьбы должна использоваться коническая резьба, которая должна соответствовать [21]. Отверстия или втулки для трубных резьб должны соответствовать [16].

Примечание - Для справки: [22] эквивалентен [21].

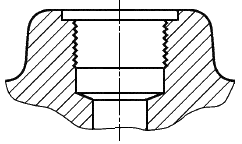

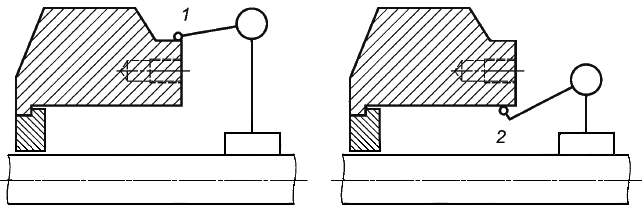

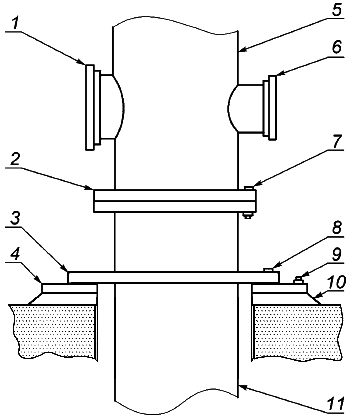

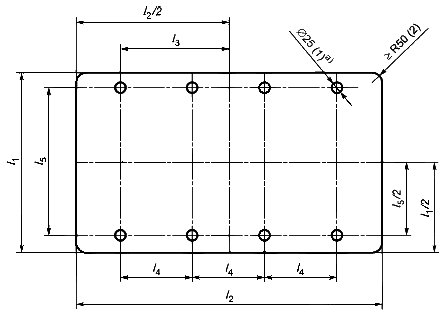

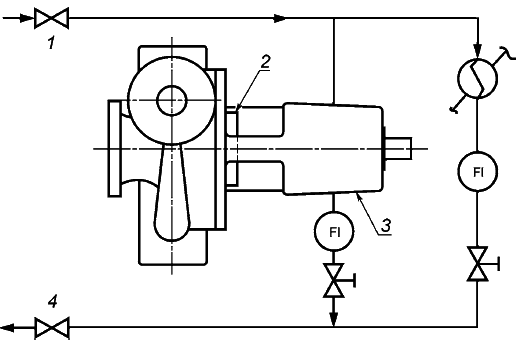

6.4.3.8 Если требуется, должны использоваться цилиндрические резьбы, соответствующие [23]. При их использовании они должны уплотняться торцевой прокладкой ограниченной площади, а соединительная втулка должна иметь механически обработанную поверхность, пригодную для удержания прокладки согласно рисунку 19.

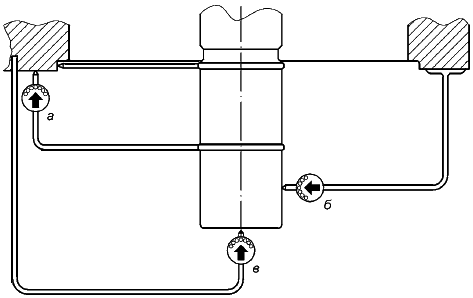

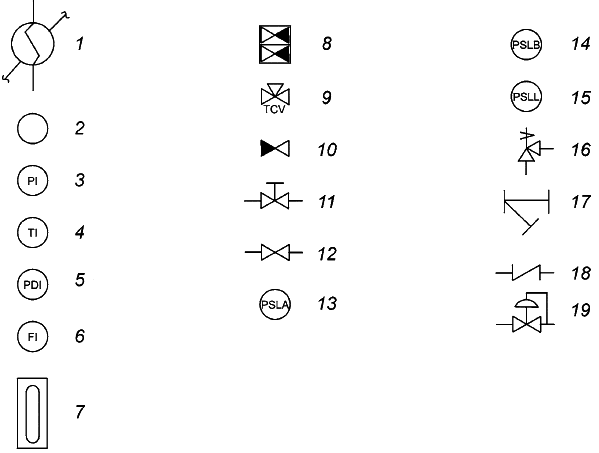

Рисунок 19 - Механически обработанная поверхность, пригодная для укладки и удержания прокладки при использовании цилиндрической резьбы

6.4.3.9 Первый сегмент трубной обвязки, навинчиваемый или привариваемый к корпусу, должен быть не более 150 мм (6 дюймов) в длину, бесшовным и соответствовать как минимум 160 Schedule (толщины стенки) для размеров не более DN 25 (NPS 1) или равен 80 Schedule для DN 40 (NPS 1 1/2). Первый сегмент трубной обвязки (ниппель) должен быть по возможности прямым, что позволит осуществлять дренаж. Первый сегмент присоединяется по оси, во избежание смещение осевой линии согласно 7.3.4. Для малых насосов, если это приводит, например, к взаимодействию со всасывающим патрубком, такое требование неприемлемо.

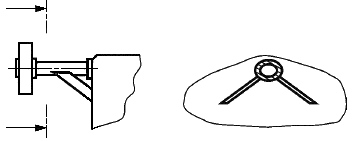

6.4.3.10 По требованию, боковые ребра жесткости на трубах должны устанавливаться во взаимно перпендикулярных плоскостях для повышения жесткости трубных соединений, в соответствии со следующими требованиями:

а) Они должны изготавливаться из материала, совместимого с материалом корпуса, работающего под высоким давлением и трубной обвязки, применяя либо плоский прокат с минимальным сечением 253 мм (1

0,12 дюйма) либо пруток с минимальным диаметром 9 мм (0,38 дюйма).

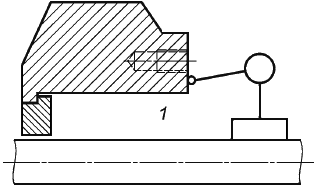

б) Конструкция ребер жесткости должна соответствовать типовой конструкции на рисунке 20.

Рисунок 20 - Типовая конструкция ребер жесткости

б) Ребра жесткости должны располагаться непосредственно на или вблизи трубных соединений и являются основным средством обеспечения жесткости данных соединений. Длинная часть поперечного сечения ребра, изготовленного из квадратного прутка, должна быть перпендикулярна трубе и располагаться так, чтобы избежать пересечения с фланцевыми болтами или любым участком насоса, подлежащим обслуживанию.

в) Приварка ребер жесткости должна осуществляться согласно требованиям изготовителя по 6.12.3, включая при необходимости, послесварочный контроль твердости, а также проверку по 8.2.2.

г) Ребра жесткости присоединяются к корпусу болтами, если сверление и нарезание резьбы выполняются до опрессовки.

д) Использование клеммных или болтовых соединений ребер жесткости должны согласовываться с потребителем.

6.4.3.11 Открытые резьбовые соединительные отверстия к которым не подсоединены трубопроводы, должны применяться только в сальниковых набивках и в насосах из материалов классов I-1 и I-2 в соответствии с приложением И. Если такие отверстия имеются, то они должны быть заглушены. Конусные резьбовые заглушки должны иметь удлиненные, твердые полукруглые или шестигранные головки из прутковых заготовок в соответствии с [24]. Если цилиндрические резьбы соответствуют 5.4.3.3, то заглушки должны иметь твердую шестигранную головку в соответствии с [25]. Материал заглушек должен отвечать требованиям, предъявляемым к материалу корпуса. Для обеспечения герметичности резьбы в отношении паров, необходимо использовать смазку/герметик, подходящую для работы в условиях высоких температур. Запрещается использование пластиковых заглушек.

6.4.3.12 Использование механически обработанных соединений и соединений со шпильками при подсоединении корпуса, работающего под давлением к трубопроводам, требует согласования с потребителем/заказчиком.

Если одобрение получено, то такие соединения должны соответствовать требованиям, предъявляемым к обточке торца и к высверливанию, по [14] или [13]. Шпильки и гайки должны быть заранее установлены. Первые полтора витка резьбы на обоих концах каждой шпильки должны быть удалены.

Примечание - Для справки: [15] и [16] эквивалентны [14], [13] соответственно.

6.4.3.13 Все соединения должны быть пригодны для проведения гидравлических испытаний того участка корпуса, к которому они присоединены.

6.4.3.14 Все насосы должны иметь вентиляционные и дренажные отверстия, которые необязательны лишь в случае, если насос самовентилирующийся благодаря расположению патрубков-насадок. Несамовентилирующиеся насосы должны иметь вентиляционные отверстия в корпусах, работающих под высоким давлением, в соответствии с 6.8.10. Если из-за особенностей конструкции насос не может быть полностью дренирован, это должно указываться в инструкции по эксплуатации. Инструкция по эксплуатации должна содержать чертеж с указанием количества и расположения жидкости, остающейся в насосе. Насос считается самовентилируемым, если расположение патрубков и конфигурация корпуса обеспечивает достаточную вентиляцию газов из зоны рабочего колеса первой ступени и отвода их для предотвращения потерь во время пуска.

6.4.3.15 Все соединения должны быть доступными для демонтажа без перемещения насоса или его основных деталей.

6.5 Внешние силы и моменты, действующие на патрубок

6.5.1 Горизонтальные насосы из углеродистой и легированной стали и их опорные плиты, а также вертикальные полупогружные насосы, если они подвергаются воздействию сил и моментов, воздействующих одновременно на входные и выходные патрубки и представляющие собой наибольшую нагрузку для рассматриваемых насосов по таблице 5, должны проектироваться в расчете на удовлетворительные рабочие характеристики. В случае горизонтальных насосов рассматриваются два воздействия нагрузок на патрубки: деформация корпуса насоса по 6.3.3 и 6.3.4 и несоосность валов насоса и приводного механизма по 7.3.20.

Таблица 5 - Нагрузки на патрубки

Расположение/ | Нагрузка на патрубок в зависимости от размера фланца - единицы СИ (ньютон) | ||||||||

Номинальный размер фланца (DN), мм | |||||||||

| 80 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | |

Каждый верхний патрубок | |||||||||

F | 710 | 1070 | 1420 | 2490 | 3780 | 5340 | 6670 | 7120 | 8450 |

F | 580 | 890 | 1160 | 2050 | 3110 | 4450 | 5340 | 5780 | 6670 |

F | 890 | 1330 | 1780 | 3110 | 4890 | 6670 | 8000 | 8900 | 10230 |

F | 1280 | 1930 | 2560 | 4480 | 6920 | 9630 | 11700 | 12780 | 14850 |

Каждый боковой патрубок | |||||||||

F | 710 | 1070 | 1420 | 2490 | 3780 | 5340 | 6670 | 7120 | 8450 |

F | 890 | 1330 | 1780 | 3110 | 4890 | 6670 | 8000 | 8900 | 10230 |

F | 580 | 890 | 1160 | 2050 | 3110 | 4450 | 5340 | 5780 | 6670 |

F | 1280 | 1930 | 2560 | 4480 | 6920 | 9630 | 11700 | 12780 | 14850 |

Каждый концевой патрубок | |||||||||

F | 890 | 1330 | 1780 | 3110 | 4890 | 6670 | 8000 | 8900 | 10230 |

F | 710 | 1070 | 1420 | 2490 | 3780 | 5340 | 6670 | 7120 | 8450 |

F | 580 | 890 | 1160 | 2050 | 3110 | 4450 | 5340 | 5780 | 6670 |

F | 1280 | 1930 | 2560 | 4480 | 6920 | 9630 | 11700 | 12780 | 14850 |

Момент (Ньютон-метр)* | |||||||||

Каждый патрубок | |||||||||

М | 46 | 950 | 1330 | 2300 | 3530 | 5020 | 6100 | 6370 | 7320 |

М | 0 | 470 | 680 | 1180 | 1760 | 2440 | 2980 | 3120 | 3660 |

М | 23 | 720 | 1000 | 1760 | 2580 | 3800 | 4610 | 4750 | 5420 |

М | 0 | 1280 | 1800 | 3130 | 4710 | 6750 | 8210 | 8540 | 9820 |

________________

* Письмом Росстандарта от 30.11.2017 г. N 1919-ОГ/03 разъясняется, что "В пункте 6.5.1, а именно таблице 5 ГОСТ 32601-2013 допущена опечатка". Данные не соответствуют данным международных стандартов API610/ISO13709. Несоответствие данных приведено в нижеуказанной таблице. - .

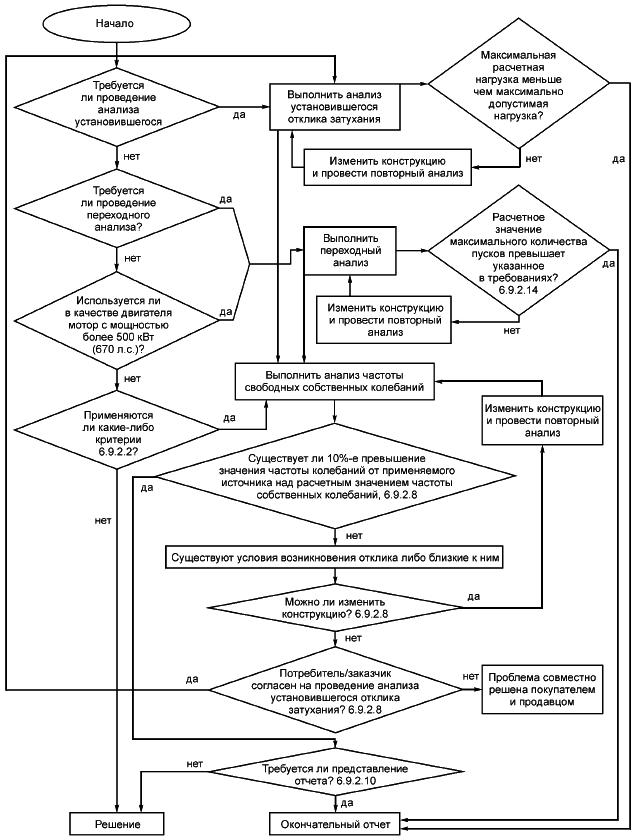

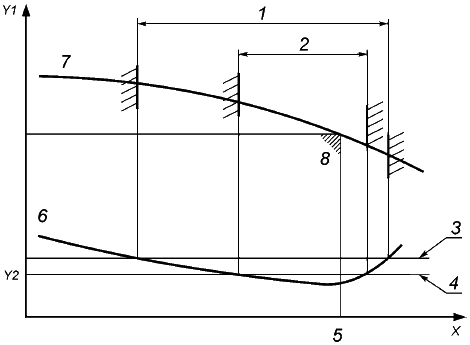

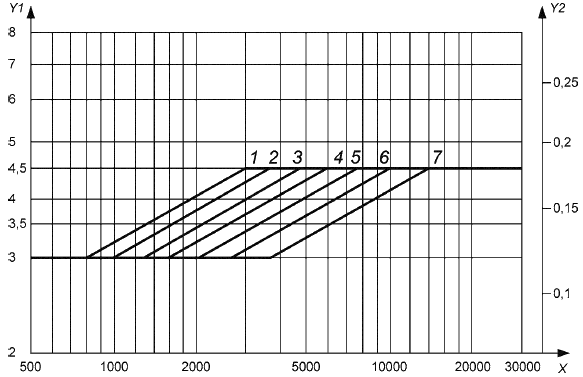

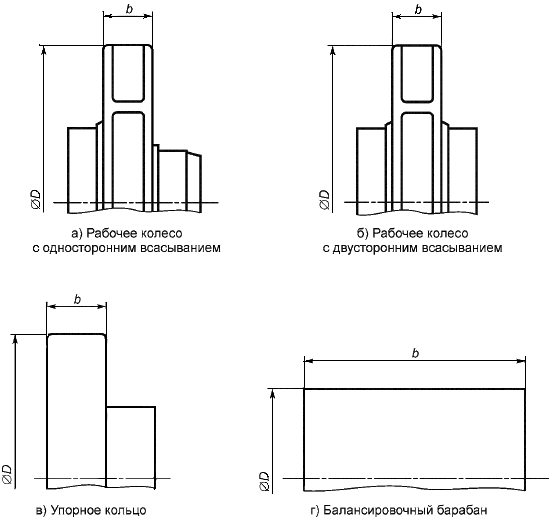

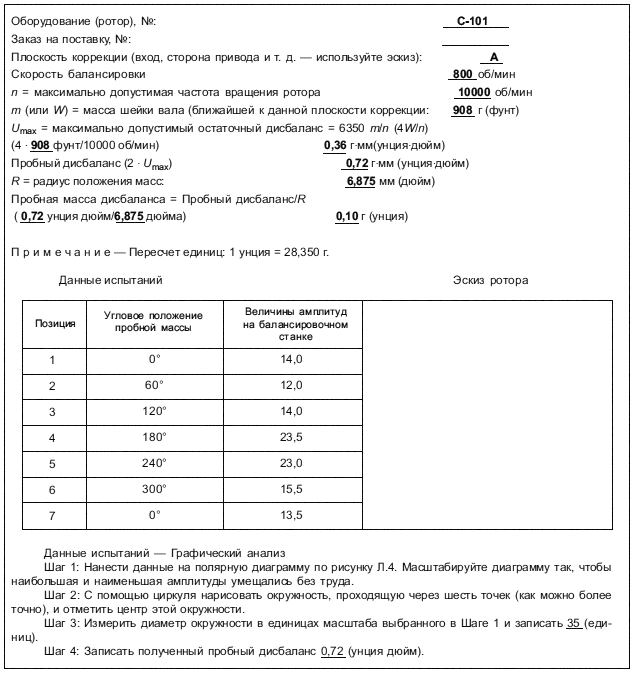

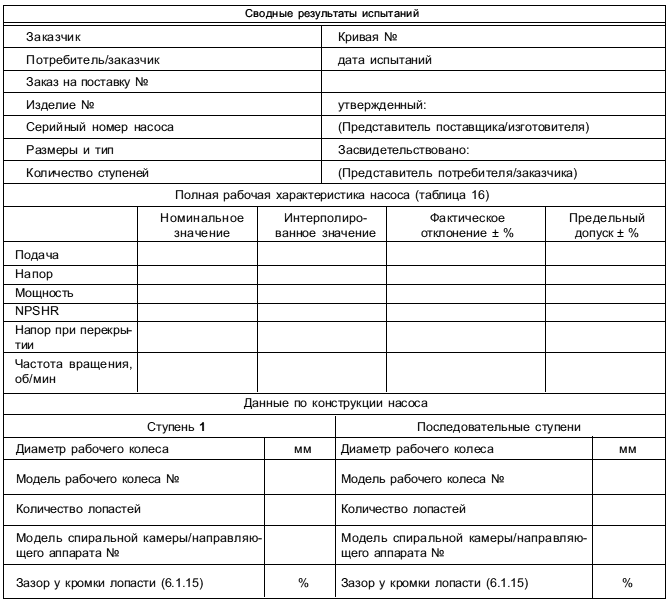

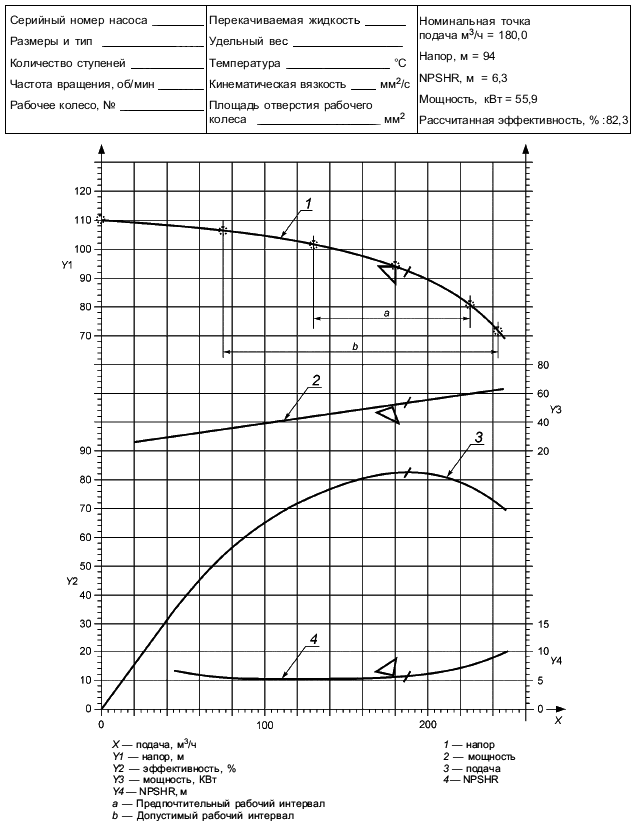

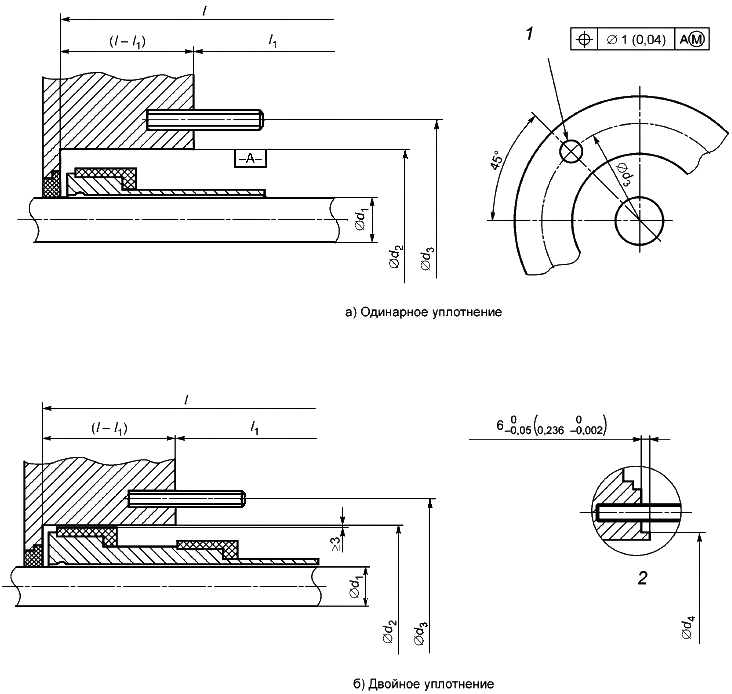

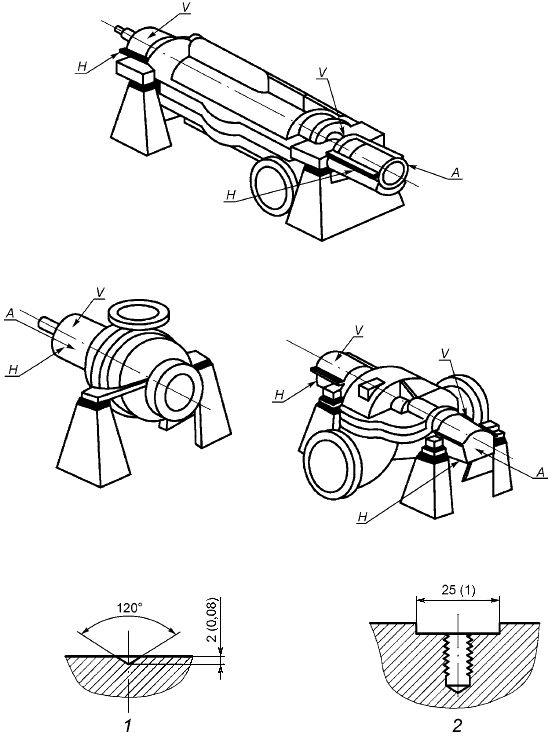

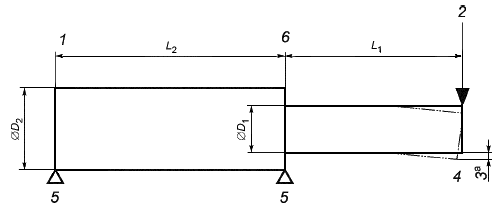

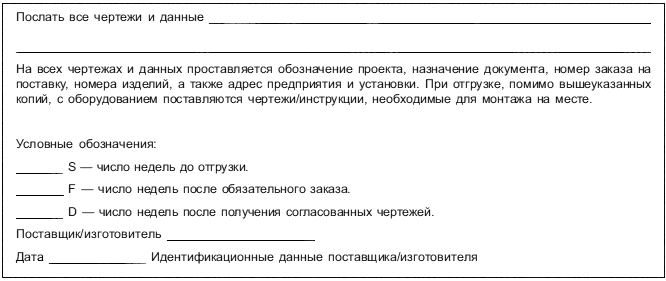

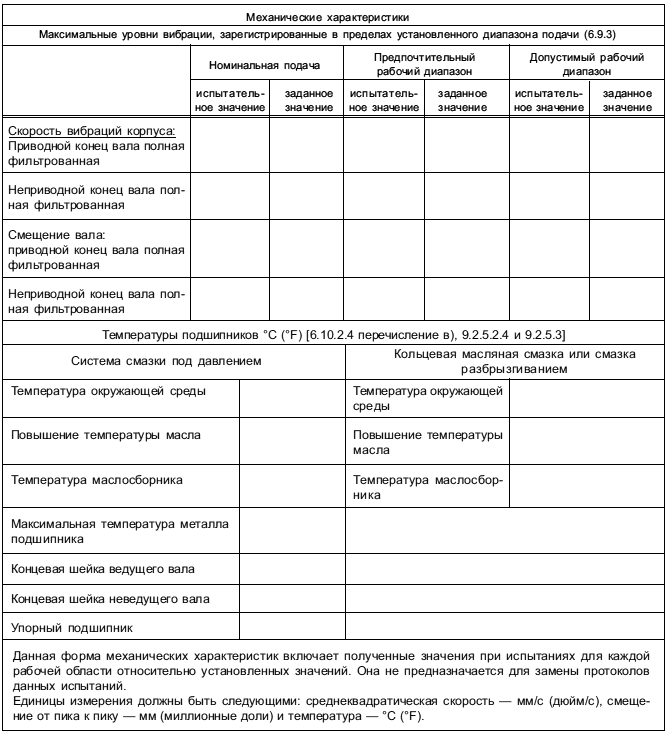

Момент (Ньютон-метр) | Moments(Nm) | |