ГОСТ Р 59109-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЭЛЕМЕНТЫ РЕАКЦИОННЫХ ТРУБЧАТЫХ ПЕЧЕЙ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

Технические условия

Elements of reaction tube furnaces working under pressure. Specifications

ОКС 71.120

75.200

Дата введения 2021-07-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения "ВНИИНЕФТЕМАШ" (АО "ВНИИНЕФТЕМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 октября 2020 г. N 811-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на элементы реакционных трубчатых печей, радиантные трубы и их элементы, коллекторы, а также на опорные, фиксирующие детали, работающие при температуре от 600°С до 1160°С при рабочем давлении не выше 3,92 Н/мм для высокотемпературных трубчатых печей. К радиантным трубам относятся трубы, работающие в радиационной камере (установок производства этилена, аммиака, водорода, метанола, сероуглерода, винилхлорида и др.) и получающие тепло в основном радиацией от факела горелок или от других источников.

Настоящий стандарт устанавливает общие технические требования к проектированию, изготовлению, технологии сварки, испытанию, приемке и поставке радиантных труб, их элементов и коллекторов радиантных труб для реакционных трубчатых печей и учитывает требования федеральных законов [1] и [2], федеральных норм и правил [3] и [4]. Сварка радиантных труб, их элементов и коллекторов радиантных труб должна соответствовать требованиям настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.062 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 550 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 2246 Проволока стальная сварочная. Технические условия

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 5520 Прокат толстолистовой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5582 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949 Металлопродукция из сталей нержавеющих и сплавов на железоникелевой основе коррозионно-стойких, жаростойких и жаропрочных. Технические условия

ГОСТ 6032 (ISO 3651-1:1998, ISO 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 6631 Эмали марок НЦ-132. Технические условия

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7769 Чугун легированный для отливок со специальными свойствами. Марки

ГОСТ 8026 Линейки поверочные. Технические условия

ГОСТ 9466 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 9940 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 9941 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10145 Металлы. Метод испытания на длительную прочность

ГОСТ 10157 Аргон газообразный и жидкий. Технические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 18169 Процессы технологические литейного производства. Термины и определения

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 23055 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23949 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 24982 Прокат листовой из коррозионно-стойких, жаростойких и жаропрочных сплавов. Технические условия

ГОСТ 25054 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 25347 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28548 Трубы стальные. Термины и определения

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 15.000 Система разработки и постановки продукции на производство. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 53525 (ИСО 14731:2006) Координация в сварке. Задачи и обязанности

ГОСТ Р 53526 (ИСО 14732:1998) Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р 53682 (ИСО 13705:2006) Установки нагревательные для нефтеперерабатывающих заводов. Общие технические требования

ГОСТ Р 53690 (ИСО 9606-1:1994) Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р 53892 Руководство по оценке компетентности менеджеров проектов. Области компетентности и критерии профессионального соответствия

ГОСТ Р 54790/ISO/TR 17641-3:2005 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

ГОСТ Р 55682.3 (EN 12952-3:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 3. Конструирование и расчет узлов, работающих под давлением

ГОСТ Р 55682.4 (EN 12952-4:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 4. Расчет в процессе эксплуатации предполагаемого срока службы котла

ГОСТ Р 55682.5 (EN 12952-5:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 5. Конструктивное исполнение и технология производства частей котла, работающих под давлением

ГОСТ Р 55682.6 (EN 12952-6:2011) Котлы водотрубные и котельно-вспомогательное оборудование. Часть 6. Контроль и испытания в процессе изготовления, документация и маркировка деталей котла, работающих под давлением

ГОСТ Р 56143 (ISO 17642-3:2005) Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р ИСО 3834-1 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 1. Критерии выбора соответствующего уровня требований

ГОСТ Р ИСО 3834-2 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 2. Всесторонние требования к качеству

ГОСТ Р ИСО 3834-3 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству

ГОСТ Р ИСО 4063 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 15607 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИСО 15609-1 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка

ГОСТ Р ИСО 15610 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на испытанных сварочных материалах

ГОСТ Р ИСО 15611 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на опыте ранее выполненной сварки

ГОСТ Р ИСО 15612 Технические требования и аттестация процедур сварки металлических материалов. Аттестация путем принятия стандартной процедуры сварки

ГОСТ Р ИСО 15613 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на предпроизводственном испытании сварки

ГОСТ Р ИСО 17641-1 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения

ГОСТ Р ИСО 17641-2 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 2. Испытания с естественной жесткостью

ГОСТ Р ИСО 17642-1 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения

ГОСТ Р ИСО 17642-2 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 2. Испытания с естественной жесткостью

ГОСТ Р ИСО 17662 Сварка. Калибровка, верификация и валидация оборудования, применяемого для сварки, включая вспомогательные операции

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Основные параметры и размеры радиантных труб, их элементов и коллекторов радиантных труб

3.1 Основные параметры и размеры радиантных труб и коллекторов должны соответствовать данным, указанным в таблице 1.

Таблица 1 - Основные параметры и размеры труб

Параметр | Значение показателя |

Рабочая температура стенки труб, °С | От 600 до 1160 |

Рабочее давление, Н/мм | 3,92 |

Диаметр труб, мм: | |

- центробежнолитых | От 85 до 328 |

- деформированных | От 30 до 89 |

Длина труб, м | Расчетное |

Примечание - В обоснованных случаях, подтвержденных прочностными расчетами с учетом агрессивности среды, допускается использование труб других размеров и других параметров эксплуатации. | |

3.2 Для радиантных труб и коллекторов следует применять трубы с наружными диаметрами: 85; 90; 93; 95; 104; 105; 106; 114; 118; 122; 123; 125; 132; 135; 138; 140; 158; 159; 168; 175; 224; 284; 320 мм.

Примечание - По требованию заказчика допускается изготовление радиантных труб и коллекторов других наружных диаметров.

3.3 Для соединения труб змеевика в реакционных трубчатых печах следует применять фасонные изделия (литые отводы по ГОСТ Р 53682, ГОСТ 977, [5], [6], гнутые отводы по технической документации (ТД) [7] и штампосварные отводы по ТД [8]) - отводы 90° и 180° следующих размеров: 70x6,4; 76x6,5; 85x6,4; 85x8,0; 93x6,4; 95x9,5; 104x7,5; 105x8,2; 114x9,0; 114x9,5; 114x14,0; 118x8,0; 123x7,5; 125x9,5; 134x13,0; 135x15,0; 138x6,0; 138x9,0; 159x9,5; 168x13,0 мм.

Примечание - По требованию заказчика допускается изготовление отводов других размеров. Пределы применения фасонных изделий определяют расчетным путем.

3.4 Тип и размеры отводов для реакционных трубчатых печей должны соответствовать проектно-конструкторской документации (ПКД) (на каждую печь), утвержденной в установленном порядке.

3.5 Основные параметры и размеры гнутых отводов должны соответствовать ТД [7].

Предельные отклонения размеров отводов не должны превышать значений, указанных в таблице 2.

Таблица 2 - Предельные отклонения размеров отводов

Условный проход | Предельное отклонение, мм | |

от плоскостности и расположения торцов | от размера межосевого расстояния | |

Не более 125 | 1,0 | ±2,0 |

От 125 до 200 | 1,5 | ±3,0 |

Примечания | ||

3.5.1 Допускается приварка к выпуклой наружной поверхности гнутого отвода элементов крепления при условии проведения расчета на прочность и положительных результатов контроля качества сварного соединения.

3.6 Основные параметры и размеры штампосварных отводов должны соответствовать [8].

Предельные отклонения размеров и формы штампосварных отводов не должны превышать значений, указанных в таблице 3.

Таблица 3 - Предельные отклонения размеров и формы штампосварных отводов

Наружный диаметр отвода | Предельное отклонение, мм | ||

| наружного диаметра торцов | от плоскостности и расположения торцов | от размера межосевого расстояния |

От 45 до 57 | ±0,8 | 0,8 | ±2,0 |

От 76 до 108 | ±1,6 | 1,0 | |

От 133 до 219 | ±2,4 | 1,6 | ±3,0 |

От 273 до 325 | ±4,0 | 2,4 | ±4,0 |

Примечания

| |||

4 Технические требования

4.1 Требования к проектированию радиантных труб, их элементов и коллекторов для реакционных трубчатых печей

4.1.1 Конструкция радиантных труб, их элементов и коллекторов радиантных труб должна быть технологичной при изготовлении, монтаже и эксплуатации.

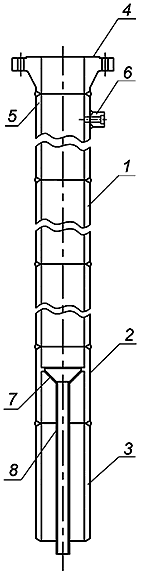

4.1.2 По конструкции радиантные трубы и коллекторы могут быть изготовлены из центробежнолитых или деформированных труб с необходимыми дополнительными элементами (фасонные отливки, поковки, гнутые и штампосварные отводы, фланцы, бобышки и др.) по настоящему стандарту и ТД [9]; на центробежнолитые трубы - [10]; на деформированные трубы - [11]; на кованую трубную заготовку - [12]; на поковки - ГОСТ 25054; [5]; [6]; ГОСТ Р 53682; на фасонные отливки - ГОСТ 977; на гнутые отводы - [7]; на штампосварные отводы - [8]; на сварочную проволоку - [13]; на листовой прокат - [14].

4.1.3 При наличии технической возможности и по согласованию с заказчиком необходимо осуществлять проектирование из габаритных поставочных блоков.

4.1.4 При формировании поставочных блоков их масса должна быть согласована с заказчиком и монтажной организацией.

4.1.5 Строповые устройства поставочных блоков печи предусмотрены в рабочем проекте. Строповые устройства или элементы, предназначенные для строповки, должны быть рассчитаны на фактическую монтажную массу поставочного блока.

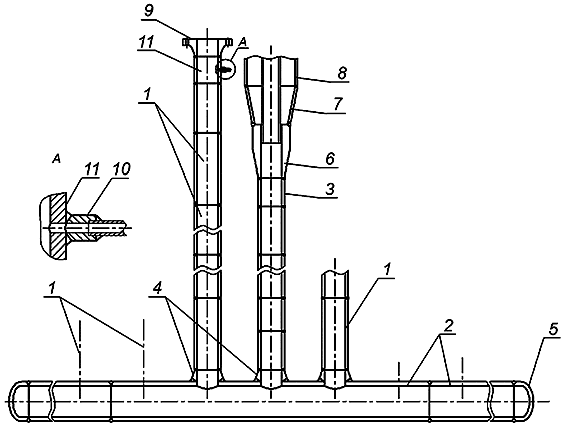

4.1.6 В техническом проекте следует предусматривать узлы уплотнения в местах прохода радиантных труб через стены, свод и под печи.

4.1.7 В техническом проекте должен быть расчет на прочность радиантных труб и их элементов, а также должны быть указаны расчетное давление и расчетная температура стенки радиантных труб.

4.1.8 Элементы крепления радиантных труб и коллекторов (кронштейны, подвески, тяги, упоры и др.) могут быть запроектированы коваными, из листового проката, литыми или сварными. Форма и размеры элементов крепления должны соответствовать чертежам технического проекта.

4.1.9 В техническом проекте на радиантные трубы и коллекторы должны быть отражены условия поставки в зависимости от конструкции печи. Поставка радиантных труб и коллекторов может быть осуществлена:

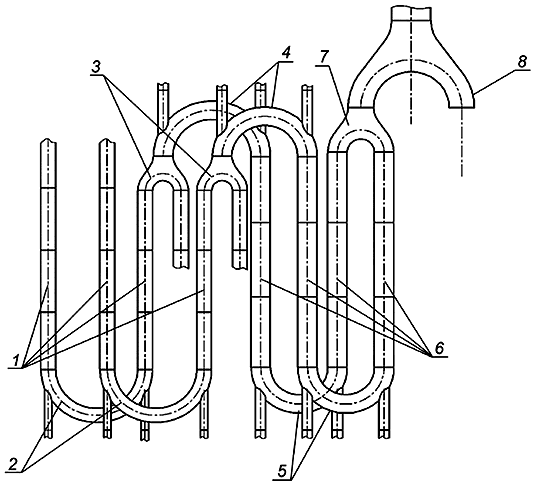

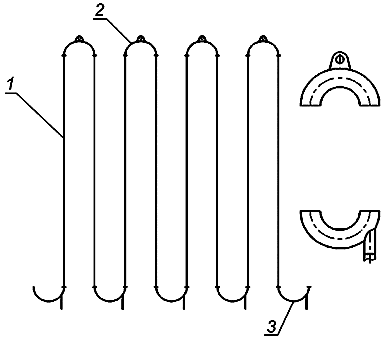

- россыпью - отдельно трубы, отводы, решетки, бобышки;

- "костылями" - к трубе приварен отвод на 180°, 90°;

- "шпильками" - две трубы, соединенные отводами на 180° или 90°;

- в сборе совместно с элементами крепления или без них (трубы);

- секциями - несколько труб, соединенных отводами на 180°, совместно с элементами крепления или без них, либо несколько труб, соединенных коллектором.

4.2 Материалы

4.2.1 Материал элементов крепления радиантных труб и коллекторов выбирают в зависимости от нагруженности детали, ее рабочей температуры, состава газовой среды, способа изготовления (поковка, листовой прокат, литье или сварка).

4.2.2 Требования к материалам, виды их испытаний, пределы и условия применения должны удовлетворять данным, приведенным в таблицах А.1-А.8 приложения А.

4.2.3 В технически обоснованных случаях допускается применение сварных соединений из сталей разных структурных классов при условии обязательного согласования со специализированной организацией.

4.2.4 Качество и характеристика применяемых материалов должны быть подтверждены сертификатами предприятий - поставщиков материалов. При отсутствии сертификатов испытания материалов проводят на предприятии - изготовителе радиантных труб в соответствии с требованиями стандартов или технических условий (ТУ) на данный материал.

4.2.5 Если в стандарте и ТУ на материалы не указаны вид и требования испытаний, предусмотренные в таблицах А.1-А.7 приложения А, то эти требования должны быть указаны в ТД на реакционное оборудование.

4.2.6 Пуск, остановку и испытание радиантных труб и коллекторов на герметичность в зимнее время следует проводить в соответствии с регламентом, входящим в состав ТД конкретной печи, а также требованиями [3] и [4].

4.3 Трубы

Марки сталей и сплавов радиантных труб для трубчатых реакционных печей следует применять в соответствии с данными, приведенными в таблицах А.2, А.3 приложения А.

4.4 Фасонные отводы

Марки сталей и сплавов литых отводов и гнутых отводов, используемых при изготовлении радиантных труб реакционных трубчатых печей, должны быть применены в соответствии с данными, приведенными в таблицах А.4, А.5 приложения А.

4.5 Отливки (тяги, подвески, элементы крепления подвесок)

4.5.1 Качество поверхности отливок должно соответствовать требованиям настоящего стандарта, ГОСТ 977 и ТУ, утвержденным в установленном порядке.

4.5.2 На поверхности отливок, подлежащих механической обработке, допускаются без исправления поверхностные дефекты в виде раковин, спаев, утяжин, плен и других дефектов, если глубина залегания дефекта не превышает 2/3 припуска на механическую обработку.

4.5.3 Дефекты отливок, влияющие на прочность и ухудшающие их товарный вид, подлежат исправлению. Виды, количество, размеры и расположение дефектов, подлежащих исправлению, а также способы их исправления определены соответствующими ТУ и чертежами на детали из отливок.

4.5.4 Отливки из высоколегированных, коррозионно-стойких и жаропрочных сталей и сплавов подвергаются контролю макро- и микроструктуры при наличии требований в ТУ или проектах.

4.6 Штампосварные отводы

4.6.1 Марки сталей и сплавов штампосварных отводов для трубчатых реакционных печей должны быть применены в соответствии с данными, приведенными в таблице А.6 приложения А.

4.6.2 Листовая сталь и сварочные материалы для изготовления отводов (калачей) должны иметь сертификат, удостоверяющий их качество. В сертификатах на сварочные материалы должны быть указаны марки и химический состав, а на электроды (сварочную проволоку), кроме того, химический состав наплавленного металла, значения показателей механических и специальных свойств металла шва или наплавленного металла, являющихся приемо-сдаточными характеристиками.

4.7 Листовой прокат

Коррозионно-стойкая, жаростойкая и жаропрочная сталь по ГОСТ 7350 и [14] должна быть заказана горячекатаной, термически обработанной, выбор которой в зависимости от условий применения определен согласно таблице А.8 приложения А.

4.8 Сварочные материалы

4.8.1 Применяемые сварочные материалы должны удовлетворять требованиям действующей нормативно-технической документации (НТД) и иметь свидетельства об аттестации установленного образца.

4.8.2 Выбор сварочных материалов для сварки центробежнолитых и деформированных труб (а также соединительных элементов) в зависимости от условий применения определен в таблице А.7 приложения А.

4.8.3 Сварочные материалы по химическому составу, включая химический состав металла шва или наплавленного металла, механическим свойствам должны удовлетворять требованиям действующих стандартов и ТУ, что должно быть подтверждено сертификатами предприятий - поставщиков материала. При отсутствии сертификатов сварочные материалы следует проверять на соответствие требованиям стандартов или ТУ на предприятии - изготовителе радиантных труб.

4.8.4 Механические испытания металла шва (испытание на растяжение), присадочного материала или наплавленного металла следует проводить на образцах по ГОСТ 6996.

4.8.5 При получении неудовлетворительных результатов испытания разрешается проведение повторных испытаний на удвоенном количестве образцов. При получении неудовлетворительных результатов повторных испытаний сварочные материалы бракуют.

4.8.6 В паспорт радиантной трубы, ее элементов и коллекторов должны быть занесены номера партий и плавок электродов и сварочной проволоки, применяемых для данного изделия. Сертификаты и результаты испытаний сварочных материалов, в случае их проведения, следует хранить на предприятии-изготовителе не менее расчетного срока службы радиантных труб.

5 Требования по безопасности и охране природы

5.1 Разработчики технических проектов реакционных трубчатых печей должны предусмотреть меры для их безопасной эксплуатации и экологической чистоты, а именно полноту сгорания топливного газа, очистку от окислов азота и др.

5.2 Содержание вредных веществ, выделяющихся в процессе производства, не должно превышать предельно допустимые концентрации (ПДК). Периодичность контроля должна соответствовать требованиям ГОСТ 12.1.005.

5.3 Правила установления допустимых выбросов вредных веществ должны соответствовать требованиям ГОСТ Р 58577.

5.4 Сварочное оборудование должно соответствовать требованиям ГОСТ 12.2.003 и должно быть заземлено от статического электричества согласно ГОСТ 12.1.018. Ограждающие и предохраняющие устройства должны быть выполнены в соответствии с ГОСТ 12.2.062.

5.5 В процессе оборудования рабочих мест, их организации, разработки технологии процесса по сварке и при изготовлении конструкций следует руководствоваться ГОСТ 12.3.002.

5.6 Производственные помещения должны быть оборудованы общей приточно-вытяжной вентиляцией в соответствии с ГОСТ 12.4.021.

5.7 Сточные воды при производстве должны соответствовать требованиям действующих санитарных правил и норм.

5.8 Охрана грунта от загрязнений бытовыми и промышленными отходами должна осуществляться согласно требованиям действующих санитарных правил и норм.

6 Требования к изготовлению

6.1 Общие требования к изготовлению

6.1.1 Радиантные трубы, их элементы и коллекторы радиантных труб для реакционных трубчатых печей должны быть изготовлены в соответствии с требованиями настоящего стандарта и НТД, утвержденной в установленном порядке. Технология сварки должна быть аттестована. По результатам аттестации должно быть выдано свидетельство об аттестации технологии сварки. Копии сертификатов и результатов испытаний сварочных материалов должны быть приложены и должны храниться вместе с паспортом радиантной трубы, ее элементов и коллекторов.

6.1.2 На предприятии - изготовителе радиантных труб и коллекторов материалы должны быть приняты отделом технического контроля (ОТК). При этом проверяют соответствие материалов требованиям чертежа, настоящего стандарта и ТУ на них.

6.1.3 Предельные отклонения размеров механически обрабатываемых деталей не должны превышать: H14 - для отверстий, h14 - валов (согласно требованиям ГОСТ 25347), ![]() - прочих, если в чертежах или НТД не указан иной класс точности. Оси резьбовых отверстий деталей должны быть перпендикулярны к опорным поверхностям. Неперпендикулярность не должна быть более 0,8 мм на 100 мм, если не установлены иные требования.

- прочих, если в чертежах или НТД не указан иной класс точности. Оси резьбовых отверстий деталей должны быть перпендикулярны к опорным поверхностям. Неперпендикулярность не должна быть более 0,8 мм на 100 мм, если не установлены иные требования.

6.1.4 На рабочей поверхности труб, фасонных деталей не допускаются риски, забоины, царапины и другие дефекты, глубина которых превышает минусовые предельные отклонения, предусмотренные настоящим стандартом или ТУ на изделия.

6.1.5 Подготовка кромок частей трубных элементов под сварку необходимо выполнять механическим способом в соответствии с требованиями ПКД.

6.1.6 Кромки подготовленных под сварку труб и механически обработанная поверхность труб на расстоянии не менее 20 мм от кромки должны быть зачищены до металлического блеска, обезжирены и подвергнуты контролю. Контроль на отсутствие дефектов, оговоренных в ТУ на центробежнолитые трубы, деформированные трубы, фасонные отливки и отводы, включает следующее: визуальный осмотр (невооруженным глазом или с помощью лупы от четырех- до шестикратного увеличения), капиллярную (цветную) дефектоскопию по ТД [15] (класс дефектности - 2) и рентгенопросвечивание.

6.1.7 Дефекты, выявленные методом цветной дефектоскопии, допускается исправлять абразивным камнем с последующим повторным контролем исправленных мест цветной дефектоскопией.

При этом зачистка абразивным камнем не должна выводить толщину стенки за пределы расчетной толщины. При получении неудовлетворительного результата после повторного контроля кромки, подготовленные под сварку, бракуют. Указанный дефект устраняют путем вырезки участка трубы с дефектами.

6.1.7.1 Для труб исправление дефектов заваркой не допускается.

6.1.7.2 Для листовой стали заварка дефектов допускается с согласия потребителей по технологии, утвержденной организацией, имеющей в своем составе (или по договору субподряда) квалифицированных специалистов, ответственных за проведение работ по проектированию, изготовлению, технологии сварки, испытанию, приемке и поставке радиантных труб и их элементов, а также располагающей комплектом устройств, приборов и оборудования в количестве, необходимом для выполнения этих работ (далее - специализированная организация).

Примечание - Специализированная организация несет всю полноту ответственности за поручение работ компетентным субподрядным организациям.

6.1.7.3 Исправление заваркой дефектов на отводах и отливках должно быть осуществлено в соответствии с ТУ на указанные изделия.

6.1.7.4 Участки труб с недопустимыми дефектами, выявленными при рентгенопросвечивании, подлежат вырезке. Листовую сталь, отводы и отливки, имеющие недопустимые дефекты, признают забракованными.

6.1.8 Форма подготовки кромок и зазор между стыкуемыми кромками деталей, подлежащих сварке, должны соответствовать требованиям чертежей, действующих стандартов и инструкций на сварку.

Чистота подготовленных под сварку поверхностей должна отвечать требованиям, предъявляемым к поверхностям для последующего проведения капиллярной (цветной) дефектоскопии согласно ТД [15] (шероховатость Ra 5).

6.1.9 Методы сборки элементов под сварку должны обеспечивать правильное взаимоположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ и контролю в последовательности, предусмотренной технологическим процессом на сварку.

6.1.10 В рабочих чертежах деталей и узлов должны быть указаны шифры, место и метод маркировки данных узлов и деталей.

6.1.11 Сварщик может приступить к сварке после установления контролером ОТК правильности сборки и зачистки всех поверхностей деталей, подлежащих сварке.

6.1.12 Различие по внутреннему диаметру стыкуемых труб не должно превышать 1 мм. При большем различии концы труб с меньшим внутренним диаметром должны быть проточены по внутренней поверхности с учетом скоса не более 20°. При этом толщина стенки труб после проточки не должна быть меньше расчетной.

6.1.13 Предельные отклонения размеров труб должны соответствовать требованиям чертежа.

6.1.14 Применение остающихся подкладных колец при сварке трубных элементов не допускается.

6.2 Требования к трубам

Радиантные трубы и коллекторы радиантных труб должны быть изготовлены из центробежнолитых или деформированных труб.

6.2.1 Центробежнолитые трубы должны быть изготовлены по ТД [9], [10] (см. таблицу А.2 приложения А). При этом металл должен выплавляться в индукционных печах с основной или нейтральной футеровкой. В индукционных печах в процессе выплавки должна быть использована чистая, первородная шихта (металлическая шихта, полученная переплавом исходных материалов/руды или продуктов ее прямого восстановления/без применения стального лома), и должно быть запрещено в целях дошихтовки использование металлической стружки в любом виде (спрессованном, переплавленном и др.), а также лома металла, бывшего в эксплуатации. В целях дошихтовки [добавки недостающего количества смеси конкретных материалов (шихты) в исходный расплавленный материал до получения сплава оптимального состава с учетом данных, полученных с помощью анализа] допускается применение обрези и лома высококачественного стального проката, не бывших в эксплуатации, а также бросовых концов не бывших в эксплуатации центробежнолитых труб (от заливочной и незаливочной стороны) в объеме, не превышающем 20% от общего объема плавки. Технологию изготовления центробежнолитых труб конкретных типоразмеров (технологию выплавки и разливки конкретной марки стали и сплава, а также технологию сварки и термообработки) разрабатывает предприятие-изготовитель.

6.2.1.1 Химический состав и механические свойства металла труб должны соответствовать требованиям [9] и [10]. Зарубежные аналоги сталей и сплавов приведены в приложении Б. Право изготовления труб (и фасонных отливок) из иностранных марок сталей и сплавов по зарубежным стандартам должно быть подтверждено уполномоченными сертификационными организациями, специализирующимися на сертификации систем управления и квалификации персонала и продукции в соответствии с международными стандартами по итогам сертификационного аудита. При этом предприятие-изготовитель по итогам сертификационного аудита должно иметь сертификаты соответствия установленного образца, предоставляющие право на изготовление труб (отливок) конкретных размеров из конкретных иностранных марок сталей и сплавов в течение конкретного периода времени. Кроме того, сертифицированные изделия должны соответствовать требованиям настоящего стандарта.

6.2.1.2 Термообработка труб из сталей марок 20Х25Н20С, 45Х25Н20С, 45Х25Н20С2Б, 45Х25Н20С2, 35Х24Н24Б и сплавов марок 10Х20Н33Б, 10Х23Н34БСТЦ, 15Х25Н37Б, 45Х25Н35БС, 45Х25Н35БСТЦ, 45Х28Н49В5С, 45Х35Н46БСТЦ, 50Х25Н35С2Б, 50Х25Н35В5К15С не требуется. Термообработку труб из сталей марок 10Х18Н9, 03Х17Н14М3, 10Х18Н11Б, 20Х5М, 20ЮЧ, 20Х13 и сплавов марок 05Х20Н32Т, 10Х20Н32ТЮ, 06ХН28МДТ, 01Х15Н57В4М16К2, 05Х22Н42М2Т1Ю, 10Х20Н60Б4К1М9, 10Х20Н68Б3Г3КТ, 10Х22Н45К15М9ТЮ следует проводить по режимам, указанным в ПКД. Допускается проводить термическую обработку по режимам предприятия-изготовителя при условии обеспечения механических и специальных свойств, установленных в ТУ на изделия.

6.2.1.3 Трубы следует поставлять механически обработанными по внутреннему диаметру. По наружному диаметру трубы допускается поставлять с обработкой и без механической обработки. Размеры обработанных труб должны соответствовать требованиям чертежа.

Наружная поверхность трубных заготовок после отливки подвергается дробеструйной обработке сечкой из нержавеющей проволоки любой марки диаметром от 1,2 до 2,0 мм. Шероховатость наружной поверхности трубных заготовок при этом не должна превышать 0,8 мм.

Трубы поставляют с наружным диаметром от 85 до 328 мм и толщиной от 6 до 35 мм.

Припуск на обработку по внутренней поверхности литой заготовки - 5 мм.

Литые заготовки с наружным диаметром от 224 до 328 мм должны иметь припуск на механическую обработку по внутренней поверхности 8 мм. Столбчатость макроструктуры литых заготовок с наружным диаметром от 224 до 328 мм не регламентирована.

Допуск по внутреннему диаметру механически обработанной трубы составляет ![]() мм, а на расстоянии от 30 до 50 мм от концов трубы -

мм, а на расстоянии от 30 до 50 мм от концов трубы - ![]() мм. Допускается расточка под углом 15° с выходом на наружный диаметр с торца.

мм. Допускается расточка под углом 15° с выходом на наружный диаметр с торца.

Примечание - Допускается поставка труб размерами, выходящими за пределы указанных.

6.2.1.4 В макроструктуре трубных заготовок не должно быть трещин, спаев, шлаковых и других включений. Протяженность зоны столбчатых кристаллов в макроструктуре труб должна составлять не менее 50% от толщины стенки труб. Определение протяженности зоны столбчатых кристаллов проводят на нетравленых темплетах, выбираемых от незаливочного конца каждой трубной заготовки. Наличие шлаковых включений и скоплений пор определяется на травленых поперечных кольцевых темплетах, отбираемых от незаливочного конца последней трубной заготовки каждой плавки. Глубина пористого (дефектного) слоя на внутренней поверхности трубных заготовок не должна превышать 2/3 припуска на механическую обработку.

Примечание - Протяженность зоны столбчатых кристаллов в макроструктуре труб из сталей марок 03Х17Н14М3, 10Х18Н11Б, 20ЮЧ, 10Х18Н9, 20Х13, 20Х5М и сплава марки 06ХН28МДТ не регламентирована.

6.2.1.5 Кривизна трубных заготовок после правки на любом участке длины не должна превышать 1,0 мм на 1 пог.м, но не более 2 мм на всю длину трубной заготовки.

6.2.1.6 Разностенность труб после механической обработки по всей длине не должна превышать 1,0 мм и проверяться по торцам.

6.2.1.7 Овальность труб не должна выводить их размеры за пределы допускаемых отклонений по наружному и внутреннему диаметрам.

6.2.1.8 Наружная поверхность труб, поставляемых без механической обработки, после отливки должна быть подвергнута дробеструйной обработке сечкой из нержавеющей проволоки; шероховатость наружной поверхности при этом не должна превышать 0,8 мм.

6.2.1.9 На наружной поверхности трубных заготовок не должно быть трещин, раковин, ужимин, шлаковых включений. Выявленные при контроле наружной поверхности трубных заготовок дефекты глубиной более 0,8 мм, а также местные поверхностные выступы должны быть удалены зашлифовкой и находиться в пределах шероховатости согласно 6.2.1.8. При этом толщина стенки трубной заготовки на зашлифованных участках не должна выходить за пределы минимально допускаемых отклонений.

Зашлифованные места подвергают цветной дефектоскопии по [15]. При этом наличие индикаторных следов не допускается.

6.2.1.10 На концах труб выполняют фаски под сварку.

Нормы шероховатости контролируемой поверхности кромок под сварку должны соответствовать требованиям [15] (класс дефектности 2).

6.2.1.11 Шероховатость внутренней поверхности труб должна соответствовать Ra 5 по ГОСТ 2789. В обоснованных случаях и при согласовании с потребителем допускаются другие нормы шероховатости внутренней поверхности труб.

6.2.1.12 На внутренней поверхности труб допускаются переходы от одного диаметра к другому в виде уступа глубиной не более 0,5 мм, не выводящего размеры труб за пределы допускаемых отклонений. Для труб, предназначенных для установок производства этилена, уступы не допускаются.

6.2.1.13 На механически обработанных поверхностях труб не допускаются трещины, скопление пор, шлаковые включения и другие дефекты.

Ультразвуковой контроль металла центробежнолитой трубы из аустенитных сталей и сплавов не регламентирован.

Крупнозернистая столбчатая структура центробежнолитых труб из аустенитных сталей и сплавов делает их очень трудными (и подчас невозможными) для контроля ультразвуковым методом, т.к. указанная структура рассеивает ультразвуковую энергию и отклоняет волны.

По дополнительному требованию заказчика каждая труба должна быть подвергнута вихретоковому контролю (ВТК) на выявление поверхностных и сквозных дефектов в соответствии с требованиями инструкции предприятия-изготовителя.

6.2.1.14 Трубы после механической обработки и подготовки под сварку с обоих концов на длине 20 мм по наружной и внутренней поверхностям должны быть подвергнуты контролю методом цветной дефектоскопии по [15] (класс дефектности 2).

6.2.1.15 С целью выявления дефектов металлургического происхождения центробежнолитые трубы после отливки (до сварки в изделие) следует подвергать пневмоиспытанию давлением 0,59 Н/мм и гидроиспытанию давлением 19,6 Н/мм

для труб из сталей марок 45Х25Н20С, 35Х24Н24Б и сплавов марок 20Х25Н25ТЮ, 45Х25Н35БС, 50Х25Н35В5К15С и давлением 9,8 Н/мм

для сталей марок 20Х25Н20С, 45Х25Н20С2, 30Х23Н7С и сплавов марок 50Х20Н35С2Б, 50Х25Н35С2Б, 10Х20Н33Б, 45Х28Н49В5С, 05Х20Н32Т, 10Х20Н32ТЮ, 10Х20Н77ТЮ, 15Х25Н40М2ВТ, 10Х23Н34БСТЦ, 45Х25Н35БСТЦ, 45Х35Н46БСТЦ, но не более значения давления, при котором в трубах возникают напряжения, равные

![]() (

(![]() - предел текучести металла испытуемой трубы при комнатной температуре). Давление при пневмо- и гидроиспытании выдерживают не менее 10 мин.

- предел текучести металла испытуемой трубы при комнатной температуре). Давление при пневмо- и гидроиспытании выдерживают не менее 10 мин.

6.2.1.16 После сварки труб в изделие должно быть проведено гидроиспытание на плотность и прочность пробным давлением, предусмотренным НТД на изделие.

6.2.1.17 Все стали и сплавы, из которых изготовлены центробежнолитые трубы, должны быть аттестованы на соответствие жаропрочных характеристик техническим требованиям [9] и [10], а предприятие-изготовитель должно иметь по результатам аттестационных испытаний разрешение гарантировать значения длительной прочности согласно требованиям [9] и [10].

6.2.2 Деформированные трубы должны быть изготовлены по [11] (см. таблицу А.3 приложения А).

6.2.2.1 Поставка трубной заготовки должна быть осуществлена по [12]. Трубы поставляют по наружному диаметру и толщине стенки. По требованию заказчика холодно- и теплодеформированные трубы могут поставляться по внутреннему диаметру и толщине стенки. Трубы поставляются с наружным диаметром от 20 до 89 мм включительно. Размеры горячедеформированных труб соответствуют приведенным в ГОСТ 9940, размеры холоднодеформированных труб - ГОСТ 9941 и определяются специализацией трубных станов и прессов. По соглашению между изготовителем и заказчиком допускается поставка труб диаметром, превышающим указанный интервал.

6.2.2.2 Сортамент (диаметр, длина, предельные отклонения по размерам) труб должны соответствовать ГОСТ 9940 и ГОСТ 9941. Трубы поставляют немерной, кратной и мерной длины. Длина горячедеформированных труб - согласно ГОСТ 9940, но не более 6,0 м, холоднодеформированных - по ГОСТ 9941. В каждой партии труб кратной и мерной длины допускаются 20% труб немерной длины. По соглашению между изготовителем и заказчиком допускается поставка труб мерной длины, превышающей указанную.

6.2.2.3 Овальность и разностенность труб не должны выводить их размеры за предельные отклонения соответственно по наружному диаметру и толщине стенки.

6.2.2.4 Кривизна горячедеформированных труб должна соответствовать требованиям ГОСТ 9940. Кривизна холоднодеформированных труб должна соответствовать требованиям ГОСТ 9941.

6.2.2.5 Качество наружной и внутренней поверхности труб должно соответствовать требованиям ГОСТ 9940 и ГОСТ 9941.

6.2.2.6 Поставка труб должна быть осуществлена с очищенной от окалины поверхностью.

6.2.2.7 Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев. Допускается обрезка концов труб автогенной, плазменной резкой или пилой горячей резки с последующей зачисткой концов труб от наплывов и заусенцев. При автогенной и плазменной резке припуск по длине трубы должен быть не менее 20 мм на каждый рез. Массу труб при поставке определяют без учета припусков.

6.2.2.8 По соглашению между изготовителем и заказчиком на концах труб, подлежащих сварке, должны быть сняты фаски под углом от 35° до 40° к торцу трубы с торцевым кольцом шириной от 1 до 3 мм.

6.2.2.9 В зависимости от заказа поставка труб может быть следующей: с травленой наружной и внутренней поверхностью; со шлифованной или электрополированной наружной поверхностью и травленой внутренней поверхностью; наружной и внутренней поверхностью после безокислительного отжига; электрополированной наружной и после безокислительного отжига внутренней поверхностью.

6.2.2.10 Трубы в состоянии поставки должны соответствовать требованиям [11].

6.2.2.11 Трубы допускается поставлять с проведением обязательных и дополнительных испытаний. Виды испытаний приведены в таблице 4.

Таблица 4 - Виды испытаний

Характеристика испытаний | Вид испытания |

Обязательные | Контроль размеров |

испытания | Контроль кривизны |

Химический состав металла труб | |

Испытание на растяжение при комнатной температуре | |

Визуальный контроль качества поверхности | |

Испытание гидравлическим давлением | |

Ультразвуковой дефектоскопический контроль на выявление продольных дефектов всех видов труб | |

Контроль макроструктуры | |

Контроль загрязненности неметаллическими включениями | |

Контроль микроструктуры | |

Технологические испытания: сплющивание, раздача, загиб | |

Дополнительные | Контроль химического состава труб |

испытания | Испытание на растяжение при повышенной температуре с определением |

Испытание на длительную прочность (периодический контроль) | |

Испытание на растяжение при повышенной температуре с определением | |

Визуальный контроль качества поверхности по более жестким нормам | |

Ультразвуковой дефектоскопический контроль на выявление дефектов типа "расслоение" | |

Ультразвуковой дефектоскопический контроль на выявление поперечных дефектов | |

Ультразвуковой дефектоскопический контроль на выявление продольных дефектов по более жестким нормам | |

Электромагнитный (магнитный, вихретоковый и др.) контроль на выявление поверхностных и сквозных дефектов | |

Измерение толщины стенки труб с помощью ультразвукового толщиномера |

6.2.2.12 Трубная заготовка

Трубы изготовляют из катаной, кованой, ободранной или обточенной, сверленой трубной заготовки из аустенитных сплавов (05Х20Н32Т, 10Х20Н32ТЮ, 05Х22Н42М2Т1Ю, 10Х20Н60Б4К1М9, 01Х15Н57В4М16К2, 20Х25Н20С), выплавляемых в индукционных, электрических печах с применением (или без) обработки жидким синтетическим шлаком в ковше, электрошлакового переплава и прямого восстановления. Горячепрессованные трубы допускается изготовлять из кованой заготовки, поставляемой по ТД [12], и центробежнолитой, поставляемой по ТД [9].

6.2.2.13 Трубы должны поставлять в термически обработанном состоянии по режимам согласно требованиям ТД [11].

6.2.2.14 Механические свойства труб при комнатной температуре в состоянии поставки должны соответствовать требованиям ТД [11].

6.2.2.15 Пределы текучести при повышенных температурах и длительной прочности металла труб должны соответствовать требованиям ТД [11] (см. таблицу 4).

Изготовитель гарантирует соответствие пределов текучести при повышенных температурах и длительной прочности металла труб указанным требованиям без проведения испытаний. Данные гарантии должны быть подтверждены регулярными аттестационными испытаниями.

По требованию заказчика трубы поставляют с определением предела текучести при одной или нескольких температурах.

6.2.2.16 Периодически, не реже чем один раз в три года, проводят контрольную проверку соблюдения технологии изготовления труб и контрольные испытания пределов текучести при повышенных температурах и длительной прочности металла труб.

Контрольные испытания проводит специализированная организация. При положительных результатах контроля специализированная организация подтверждает изготовителю правомочность гарантировать значения пределов текучести при повышенных температурах и длительной прочности металла труб на срок не более трех лет.

6.2.2.17 Качество поверхности

На наружной и внутренней поверхностях труб не должно быть плен, трещин, закатов, рванин, глубоких рисок и грубой рябизны. Допускается удаление дефектов путем местной зачистки или сплошной шлифовки при условии, что величина шлифовки не выводит диаметр и толщину стенки за минусовые предельные отклонения, а местной зачистки - толщину стенки за минусовые предельные отклонения.

На наружной поверхности труб не допускаются цвета побежалости.

На внутренней поверхности труб допускаются мелкие поверхностные дефекты, обусловленные способом производства: шероховатость, рябизна, риски, пологие вмятины, царапины, цвета побежалости, - при условии, что они не выводят толщину стенки за минусовые предельные отклонения и соответствуют нормам ультразвукового контроля.

Наружная и внутренняя поверхности труб должны соответствовать требованиям ГОСТ 9941.

Примечание - При определении терминов следует руководствоваться положениями ГОСТ 21014.

На наружной и внутренней поверхностях труб допускаются без зачистки вмятины от окалины или прокатного инструмента, продольные риски (без острых углов), мелкая рябизна и другие мелкие дефекты, обусловленные способом производства, глубиной не более 10% от номинальной толщины стенки, но не более 2 мм для горячедеформированных труб и 0,2 мм для холодно- и теплодеформированных труб при отношении D/S>5 и 0,6 мм для холодно- и теплодеформированных труб при отношении D/S<5 при условии, что они не выводят толщину стенки за минусовые допустимые значения.

По требованию заказчика горячедеформированные трубы диаметром не более 89 мм, а также горячепрессованные трубы поставляют по более жестким требованиям к качеству поверхности.

На наружной и внутренней поверхностях допускаются без зачистки дефекты, перечисленные в настоящем подпункте, глубиной не более 5% от номинальной толщины стенки, но не более 1 мм.

6.2.2.18 Сплошность металла

Каждая труба должна выдерживать без обнаружения течи испытание внутренним гидравлическим давлением P, Н/мм, значение которого вычисляют по следующим формулам:

при S/D0,13

![]() , (1)

, (1)

при S/D>0,13

![]() , (2)

, (2)

где ![]() - минимальная толщина стенки с учетом минусового предельного отклонения, мм;

- минимальная толщина стенки с учетом минусового предельного отклонения, мм;

R - допускаемое напряжение, Н/мм, равное 80% предела текучести для данной марки сплава;

D - номинальный наружный диаметр трубы, мм;

S - номинальная толщина стенки, мм.

Изготовитель гарантирует, что поставляемые им трубы выдержат пробное гидравлическое давление, вычисленное по указанным формулам, без проведения испытаний при условии 100%-ной ультразвуковой дефектоскопии (УЗД) труб.

Каждая труба должна быть подвергнута ультразвуковому контролю сплошности металла - УЗД в соответствии с требованиями инструкции предприятия-изготовителя на выявление продольных дефектов для горячепрессованных труб, изготовленных из непрерывно литой заготовки на обнаружение дефектов типа "расслоение".

По дополнительному требованию заказчика и по соглашению с предприятием-изготовителем каждая труба должна быть подвергнута УЗД на выявление поперечных дефектов и дефектов типа "расслоение" в соответствии с требованиями инструкции предприятия-изготовителя.

По дополнительному требованию заказчика и по соглашению с предприятием-изготовителем каждая труба с отношением D/S>5 должна быть подвергнута УЗД на выявление продольных и поперечных дефектов по более жестким нормам в соответствии с требованиями инструкции предприятия-изготовителя.

По дополнительному требованию заказчика каждая труба должна быть подвергнута магнитному контролю (МК) или ВТК на выявление поверхностных и сквозных дефектов в соответствии с требованиями инструкции предприятия-изготовителя.

6.2.2.19 Макро- и микроструктура

В макроструктуре металла труб не должно быть трещин, расслоений и флокенов, инородных металлических и неметаллических шлаковых включений, видимых без применения увеличительных приборов.

Макроструктуру контролируют в трубах с толщиной стенки 12 мм и более.

Изготовитель гарантирует соответствие макроструктуры металла труб указанным требованиям без проведения контроля при условии проведения 100%-ной УЗД труб.

Загрязненность металла труб неметаллическими включениями (в соответствии с нормами, установленными для металла заготовки) не должна превышать значений, приведенных в таблице 5.

Таблица 5 - Загрязненность металла труб неметаллическими включениями

Неметаллическое включение | Загрязненность | |

по среднему баллу | по максимальному баллу | |

Сульфиды (С) | 3,5 | 4,0 |

Оксиды и силикаты (ОС, ОТ, СХ, СП) | 3,5 | 4,5 |

Загрязненность металла труб неметаллическими включениями принимают по сертификату на трубную заготовку.

Изготовитель гарантирует соответствие загрязненности металла труб неметаллическими включениями указанным требованиям без проведения испытаний.

Величина зерна металла труб из сплавов 05Х20Н32Т и 10Х20Н32ТЮ наружным диаметром 25 мм и более в состоянии поставки должна быть не крупнее 3-7 номера (факультативно на первых двух партиях и при необходимости уточняется по результатам изготовления опытных партий). Для металла труб из сплавов 05Х22Н42М2Т1Ю, 10Х20Н60Б4К1М9 и 01Х15Н57В4М16К2 нормы по величине зерна не устанавливают. Нормы по величине зерна металла труб диаметром менее 25 мм согласовывают дополнительно.

6.2.2.20 Технологические свойства

Трубы должны выдерживать одно или несколько технологических испытаний диаметром:

- не более 60 мм включительно - на загиб вокруг оправки или на раздачу;

- более 60 до 89 мм включительно, с толщиной стенки не более 4,2 мм включительно - на раздачу или на сплющивание.

Испытания труб на загиб вокруг оправки и на загиб полосы проводят до угла 90°.

Испытания на раздачу проводят оправкой с углом конусности 30° до увеличения наружного диаметра труб на 20%.

Трубы с наружным диаметром от 60 до 89 мм с толщиной стенки не более 15% от наружного диаметра должны выдерживать испытание на сплющивание до получения между сплющивающими поверхностями расстояния Н, мм, вычисляемого по формуле

![]() , (3)

, (3)

где а - коэффициент деформации (а = 0,09);

S - номинальная толщина стенки, мм;

D - номинальный наружный диаметр трубы, мм.

6.3 Требования к отводам

Основные параметры и размеры фасонных отливок в зависимости от типа должны соответствовать следующим требованиям:

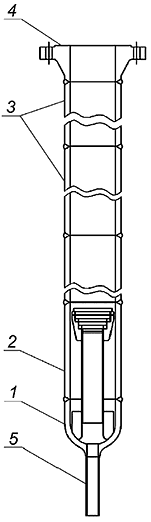

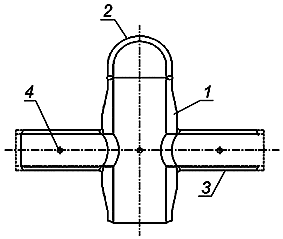

- тип А - элементы змеевиков установок производства этилена, сероуглерода и др. Фасонные отливки - приварные с внутренними полостями для прохождения в них под избыточным давлением жидких и газообразных технологических продуктов (тройники, фитинги, отводы, переходы и пр., расположенные в радиантной зоне);

- тип Б - элементы змеевиков установок производства этилена, сероуглерода и др. Фасонные отливки (в т.ч. их сварные варианты) без внутренних полостей для прохождения в них под избыточным давлением жидких и газообразных технологических продуктов (тяги, подвесы и пр., расположенные в радиантной зоне);

- тип В - элементы конвективного змеевика и другого оборудования установок производства метанола, водорода, аммиака и пр. Фасонные отливки (в т.ч. их сварные варианты) без внутренних полостей для прохождения в них под избыточным давлением жидких и газообразных технологических продуктов (опорные элементы, трубные решетки, поддоны и пр., расположенные вне радиантной зоны);

- тип Г - элементы конвективного змеевика и другого оборудования установок производства метанола, водорода, аммиака и пр. Фасонные отливки - приварные с внутренними полостями для прохождения в них под избыточным давлением жидких и газообразных технологических продуктов (тройники, фитинги, отводы, переходы и пр., расположенные вне радиантной зоны).

В случае использования фасонных отливок предприятием-изготовителем в качестве элементов (составных частей) реакционного оборудования трубчатых печей, а также сварных конструкций следует руководствоваться положениями настоящего стандарта, а также положениями [16] для змеевиков трубчатых печей с температурой стенки не выше 650°С. Пределы применения фасонных отливок определяют расчетным путем.

6.3.1 Фасонные литые отводы для реакционных трубчатых печей следует изготовлять в соответствии с требованиями ТД [5] и [6] (см. таблицу А.4 приложения А), вид и размеры отводов должны соответствовать ПКД, утвержденной в установленном порядке.

6.3.1.1 В зависимости от коррозионной стойкости и рабочей температуры среды отливки должны изготовляться из следующих марок сталей и сплавов: 20Х25Н20СЛ (ASTM А351 Gr. СК20), 30Х23Н7СЛ (для печей производства сероуглерода), 45Х25Н20С2Л, 50Х25Н35С2БЛ, 10Х20НЗЗБЛ,* 45Х28Н49В5СЛ, 50Х25Н35К15В5СЛ, 45Х25Н20СЛ (ASTM А351 Gr. HK40), 05Х20Н32ТЛ, 10Х20Н32ТЮЛ, 45Х25Н35БСЛ, 45Х25Н20С2БЛ, 10Х22Н45К15М9ТЮЛ, 01Х15Н57В4М16К2Л, 05Х22Н42М2Т1ЮЛ, 10Х20Н68Б3Г3КТЛ, 10Х23Н34БСТЦ, 45Х25Н35БСТЦЛ и 45Х35Н46БСТЦ (для печей производства этилена, аммиака, водорода, метанола, винилхлорида и др.). Марку стали или сплава указывают в конструкторской документации.

_______________

* Текст документа соответствует оригиналу. - .

6.3.1.2 Термообработка литых отводов из сталей и сплавов марок 10Х20Н33БЛ, 20Х25Н20СЛ (ASTM А351 GrCK20), 45Х25Н20СЛ (ASTM A351 Gr HK40), 45Х25Н20С2Л, 50Х25Н35С2БЛ, 50Х25Н35В5К15СЛ 45Х28Н49В5СЛ, 35Х24Н24БЛ, 45Х25Н35БСЛ, 45Х25Н20С2БЛ, 10Х22Н45К15М9ТЮЛ, 10Х20Н68Б3Г3КТЛ, 10Х23Н34БСТЦЛ, 45Х25Н35БСТЦ и 45Х35Н46БСТЦ не требуется. По указанию потребителя отливки из сплавов марок 05Х20Н32ТЛ, 10Х20Н32ТЮЛ, 05Х22Н42М2Т1ЮЛ, 10Х20Н60Б4К1М9Л, 01Х15Н57В4М16К2Л, 15Х25Н40М2ВТЛ, 20Х25Н25ТЮЛ, 10Х20Н77ТЮЛ поставляют термообработанными по режиму, приведенному в ПКД.

6.3.1.3 Отливки должны быть очищены от песка и окалины с наружной и внутренней сторон. Прибыли и литники должны быть удалены. Удаление прибылей и литников с отливок может быть произведено любым способом. В случае применения огневой резки припуск на механическую обработку поверхности реза должен быть не менее 15 мм.

6.3.1.4 Заливы и заусенцы на отливках должны быть обрублены или зачищены абразивным камнем.

6.3.1.5 Поверхность отливок не должна иметь трещин, спаев, ужимин и других дефектов, снижающих прочность и ухудшающих товарный вид отливок. Для отливок типов Б и В допускаются без исправления несквозные спаи.

Примечание - При определении терминов следует руководствоваться положениями ГОСТ 19200 и ГОСТ 18169.

6.3.1.6 На отливках не допускаются трещины, ситовидная пористость, сквозные раковины.

6.3.1.7 При визуальном осмотре на отливках допускаются без исправления следующие дефекты:

для отливок типов А и Г:

а) на необрабатываемых поверхностях - раковины диаметром не более 5 мм, глубиной не более 10% номинальной толщины тела отливки, но не более 5 мм, в количестве не более 10 шт., если расстояние между ними не менее 50 мм,

б) на обработанных под сварку кромках и механически обработанной поверхности на расстоянии 20 мм от кромок допускаются единичные поры или раковины с максимальным линейным размером не более 1 мм на площади 900 мм, скопления раковин и пор, имеющие суммарную длину дефектов не более 20 мм на контролируемой поверхности с максимальным линейным размером дефектов не более 1 мм. При этом на кромке под сварку наибольшая ширина скопления не должна превышать 40% толщины стенки в месте сварки (определение скоплений по ГОСТ 23055),

в) на остальных механически обработанных поверхностях, исключая уплотнительные, допускается наличие двух единичных дефектов размером не более 1 мм или скоплений раковин и пор с линейным размером не более 1 мм, имеющих суммарную длину дефектов не более 5 мм на площади 900 мм,

г) на уплотнительных поверхностях дефекты не допускаются;

для отливок типов Б и В:

а) единичные раковины площадью не более 1 см, глубиной не более 20% от толщины стенки, расположенные не ближе 15 мм от ребер и торцов отливки при их общем количестве не более 1 шт. на 100 см

поверхности,

б) шероховатость поверхности не более Rz 2000 на 10% от площади поверхности (на остальных поверхностях шероховатость не более Rz 1000),

в) коробление не более 1%.

6.3.1.8 Каждый фасонный литой отвод должен быть подвергнут следующим методам контроля на выявление дефектов:

- визуальный осмотр наружных и внутренних поверхностей в доступных для осмотра местах до и после механической обработки;

- рентгенопросвечивание мест, подготовленных под сварку;

- контроль цветной дефектоскопией поверхностей, механически обработанных для приварки труб, уплотнительных поверхностей, механически обработанных поверхностей в месте крепежа и удаления прибылей и литников по [15] (класс дефектности 2).

6.3.1.9 При контроле рентгенопросвечиванием допускаются без исправления дефекты:

- перечисленные в 6.3.1.7 б), для отливок типов А и Г в местах, подготовленных под сварку;

- перечисленные в 6.3.1.7 в), для отливок типов А и Г в других механически обработанных местах.

6.3.1.10 Наличие несплошностей на поверхности отливок, контролируемых капиллярным методом (методом цветной дефектоскопии), может быть определено как по индикаторным следам, так и по фактическим характеристикам выявленных несплошностей после удаления проявителя в зоне зафиксированных индикаторных следов. Под индикаторным следом при данном методе контроля следует понимать след (цветовое пятно), образованный индикаторным пенетрантом на слое проявителя. При оценке поверхностных несплошностей в отливках фиксации подлежат индикаторные следы размером более 1 мм.

При контроле механически обработанных поверхностей методом цветной дефектоскопии допускаются без исправления следующие дефекты:

а) для отливок типов А и Г на обработанных под сварку кромках и механически обработанных поверхностях на расстоянии 20 мм от кромок допускаются дефекты, перечисленные в 6.3.1.7 б), при этом размер отдельной индикации (цветного пятна) не должен превышать 3 мм. Допустимы скопления микропор с суммарной поверхностью индикаций, занимающей не более 10% контролируемой площади. В случае скопления этих индикаций в одном месте на кромке под сварку протяженность их по толщине стенки не должна превышать 40% толщины стенки в месте сварки;

б) на уплотнительных поверхностях допускаются скопления микропор с суммарной поверхностью индикаций, занимающей не более 4% контролируемой площади;

в) для отливок типов А и Г на остальных механически обработанных поверхностях допускаются дефекты, перечисленные в 6.3.1.7 в) и 6.3.1.10 б), при этом размер отдельной индикации не должен превышать 3 мм.

6.3.1.11 Несплошности, не удовлетворяющие нормам 6.3.1.10 а), б) и в) по индикаторным следам, допускается подвергать контролю по фактическим характеристикам, результаты которого являются окончательными.

6.3.1.12 Допускается местное утонение стенки не более 15% номинального размера.

6.3.1.13 Утонение стенки шейки фланцев ниже расчетной не допускается.

6.3.1.14 Допускается исправление заваркой следующих дефектов:

- для отливок типов А и Г - единичных (до 3 шт. на каждой кромке) раковин размером не более 4 мм в любом измерении, на обработанных под сварку поверхностях кромок;

- для отливок типов А и Г - единичных (до 2 шт.) раковин размером не более 2 мм в любом измерении на уплотнительных поверхностях;

- для всех типов отливок - на остальных механически обработанных и необработанных поверхностях отливок допускается исправление заваркой дефектов, если их глубина после разделки под заварку не превышает 50% толщины отливки в этом месте и расстояние между кромками дефектных мест после их разделки будет не менее 50 мм. Общая поверхность заваренных дефектов не должна превышать 6% от всей поверхности отливки.

6.3.1.15 Заварка отливок, имеющих ситовидную пористость, сквозные раковины, а также трещины размером более двух толщин отливки не допускаются.

6.3.1.16 Заварка дефектных мест на отливках должна быть осуществлена следующим образом:

- подготавливают дефектные места под заварку согласно практике предприятия-изготовителя, причем зачистку дефектных мест следует проводить механическим способом;

- проводят осмотр и контроль подготовленного под сварку дефектного участка методом цветной дефектоскопии;

- производят заварку дефектов аргонодуговой сваркой неплавящимся электродом или электродуговой сваркой;

- используют рекомендуемые сварочные материалы (таблица 4 ТД [5]);

- проводят контроль первого и последнего слоев цветной дефектоскопией в объеме 100%. Качество исправленных участков должно отвечать требованиям ТУ на отливки;

- если заварка дефектов выполнена после проведения гидроиспытания, то его следует повторить;

- заварку дефектов проводит сварщик, имеющий опыт по сварке высоколегированных аустенитных сталей и соответствующую квалификацию по сварке аппаратов, работающих под давлением;

- исправленные отливки подвергают повторному контролю тем методом, при котором были обнаружены дефекты.

6.3.1.17 Виды, количество, размеры и расположение дефектов, подлежащих исправлению, а также способы исправления определены [5] и [6].

Исправленные фасонные отливки (отводы) подвергают повторному контролю в местах исправления дефектов в соответствии с [5] и [6].

При получении неудовлетворительного результата после повторного контроля отливки бракуют.

6.3.1.18 Каждый отвод должен подвергаться гидравлическому испытанию пробным давлением 9,8 Н/мм, но не более значения давления, при котором в отводах возникают напряжения, равные

![]() (

(![]() - предел текучести металла испытуемого отвода при комнатной температуре). Давление при гидравлическом испытании выдерживают не менее 10 мин.

- предел текучести металла испытуемого отвода при комнатной температуре). Давление при гидравлическом испытании выдерживают не менее 10 мин.

6.3.1.19 Все стали и сплавы, из которых изготовлены фасонные отводы, должны быть аттестованы на соответствие жаропрочных характеристик техническим требованиям [5] и [6], а предприятие-изготовитель должно иметь по результатам аттестационных испытаний разрешение гарантировать соответствие значений длительной прочности от специализированной организации требованиям [5] и [6].

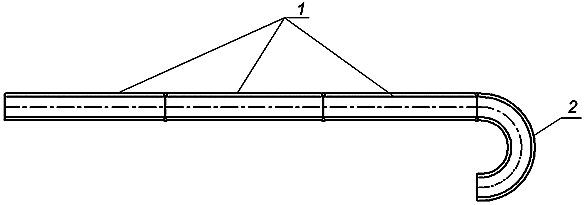

6.3.2 Гнутые отводы должны быть изготовлены:

- из бесшовных деформированных труб по [11];

- технологической трубы, изготовленной из кованой трубной заготовки по [12] из сплавов следующих марок: 05Х20Н32Т, 10Х20Н32ТЮ, 20Х25Н20С, 20Х25Н25ТЮ, 10Х20Н77ТЮ, 15Х25Н40М2ВТ.

6.3.2.1 Химический состав и механические свойства отводов должны соответствовать химическому составу и механическим свойствам исходных труб (заготовок для гибки) по [11] или [12].

6.3.2.2 Поставка гнутых отводов должна быть осуществлена после термической обработки по следующему режиму: закалка при температуре от 1100°С до 1150°С, охлаждение в воде или на воздухе. Допускается корректировка режима термообработки по согласованию с заказчиком.

6.3.2.3 Пределы применения отводов должны быть определены проектной организацией расчетом в каждом отдельном случае в зависимости от наружного диаметра и толщины стенки, среды, температуры и марки материала.

6.3.2.4 На поверхности отводов не допустимы трещины, плены, рванины, окалины, закаты и расслоения.

Отдельные незначительные риски, следы зачистки дефектов и мелкие плены допускаются, если при этом размеры отводов не выходят за пределы установленных отклонений.

6.3.2.5 Обработка торцов под сварку должна быть проведена в соответствии с требованиями НТД.

6.3.2.6 Каждый гнутый отвод должен быть подвергнут гидравлическому испытанию пробным давлением 9,8 Н/мм, но не более значения давления, при котором в гнутых отводах возникают напряжения, равные

![]() (

(![]() - предел текучести металла испытуемого отвода при комнатной температуре). Давление при гидравлическом испытании выдерживают не менее 10 мин.

- предел текучести металла испытуемого отвода при комнатной температуре). Давление при гидравлическом испытании выдерживают не менее 10 мин.

6.3.3 Штампосварные отводы следует изготовлять в соответствии с требованиями [8] и ПКД, утвержденной в установленном порядке.

6.3.3.1 Отводы должны быть изготовлены из тонколистовой стали по ГОСТ 24982, ГОСТ 5582 и толстолистовой стали по ГОСТ 24982, [14] и ГОСТ 7350 (группы А, Б). Материал - сталь марок 08X18Н10Т, 12X18Н10Т, 10X17Н13М2Т, 10X17Н13М3Т, 08X17Н15М3Т по ГОСТ 5632; стали и сплавы марок 05Х20Н32Т (типа ХН32Т), 10Х20Н32ТЮ (типа ХН32ТЮ), 20Х25Н20С, 20Х25Н25ТЮ, 10Х20Н77ТЮ (типа ХН78Т), 15Х25Н40М2ВТ по [14].

6.3.3.2 В технически обоснованных случаях (подтвержденных соответствующими прочностными расчетами с учетом агрессивности среды эксплуатации отводов) допускается изготовлять отводы из листовой стали согласно другим стандартам или ТУ, в том числе из импортных материалов - аналогов отечественных марок сталей и сплавов, если установленные в них требования не ниже, чем в перечисленных стандартах. При этом предприятие-изготовитель должен иметь свидетельства установленного образца об аттестации сварочных материалов и проведении исследовательской аттестации технологии сварки.

6.3.3.3 Механические свойства металла отводов и шва сварных соединений должны быть не ниже указанных в ТД [8].

6.3.3.4 Поставка отводов сплавов марок 05Х20Н32Т, 10Х20Н32ТЮ и 10Х20Н77ТЮ должна быть осуществлена в термообработанном состоянии по режимам, указанным в ПКД. Отводы сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т и 08Х17Н15М3Т, подвергшиеся в процессе изготовления пластической деформации при температуре ниже 850°С, должны быть термообработаны по режиму соответственно нормализации или аустенизации.

В остальных случаях термообработку отводов проводят по согласованию между изготовителем и потребителем.

Термообработку следует проводить после сварки отводов и устранения всех дефектов. Ее вид и режимы устанавливает предприятие - изготовитель деталей.

6.3.3.5 Пределы применения штампосварных отводов должны соответствовать требованиям ТД [8].

6.3.3.6 Разностенность, волнистость, гофры, забоины, вмятины, риски и следы зачистки дефектов не должны выводить размеры отводов за пределы допускаемых отклонений.

6.3.3.7 На наружной и внутренней поверхностях отводов трещины, плены, рванины, закаты, расслоения недопустимы.

6.3.3.8 Форма кромок присоединительных концов отводов должна соответствовать ГОСТ 16037: типу С2 при S5 мм; типу С17 при S>5 мм.

Допускается по согласованию между изготовителем и потребителем изготовлять отводы с кромками другой формы.

6.3.3.9 Отводы должны выдержать без разрыва, потения или течи пробное гидравлическое давление ![]() , вычисляемое по формуле

, вычисляемое по формуле

![]() , (4)

, (4)

где ![]() - значение условного давления отводов.

- значение условного давления отводов.

Испытание отводов гидравлическим давлением допускается проводить в составе смонтированного змеевика при условии предоставления гарантии изготовителем соответствующего значения условного давления. При этом наличие внутри реакционных труб и отводов катализатора не допускается.

6.4 Требования к листовому прокату

6.4.1 Листовой прокат должен быть изготовлен согласно ТД [14] (см. таблицу А.8 приложения А) из следующих марок сталей и сплавов: 05Х20Н32Т, 10Х20Н32ТЮ, 20Х25Н20С и 05Х22Н42М2Т1Ю.

6.4.2 Химический состав и механические свойства листового проката должны соответствовать требованиям ТД [14]. Зарубежные аналоги сталей и сплавов приведены в приложении Б. Право изготовления листового проката из иностранных марок сталей и сплавов по международным стандартам должно быть подтверждено уполномоченными сертификационными компаниями, специализирующимися на сертификации систем управления и квалификации персонала и продукции в соответствии с международными стандартами, по итогам сертификационного аудита. При этом предприятие-изготовитель по итогам этого сертификационного аудита должно иметь сертификаты соответствия установленного образца, предоставляющие право на изготовление листового проката конкретных размеров из конкретных иностранных марок сталей и сплавов в течение конкретного периода времени. Кроме того, сертифицированные изделия должны соответствовать требованиям настоящего стандарта.

6.4.3 Термообработку листового проката из сталей и сплавов марок 05Х20Н32Т, 10Х20Н32ТЮ, 20Х25Н20С и 05Х22Н42М2Т1Ю следует проводить в соответствии с требованиями [14]. Допускается проводить термическую обработку по режимам предприятия-изготовителя при условии обеспечения механических и специальных свойств, установленных в [14] на листовой прокат.

6.4.4 Листовой прокат изготовляют следующих размеров:

- шириной не более 2000 мм;

- толщиной: от 2,0 до 20 мм - горячекатаный; от 0,8 до 3,9 мм - холоднокатаный.

По согласованию изготовителя с потребителем изготовляют горячекатаные листы толщиной менее 2,0 мм и толщиной свыше 20 до 50 мм.

Размеры листов при заказе уточняют.

6.4.5 Форма, размеры и предельные отклонения по размерам листов должны соответствовать:

- для горячекатаных - ГОСТ 19903, нормальной точности прокатки Б,

- холоднокатаных - ГОСТ 19904, повышенной точности прокатки АТ и нормальной точности прокатки БТ.

6.4.6 Отклонение от плоскостности горячекатаных листов (в зависимости от их толщины и временного сопротивления разрыву ![]() ) на 1 м длины, мм, не должно превышать значений, приведенных в таблице 6.

) на 1 м длины, мм, не должно превышать значений, приведенных в таблице 6.

Таблица 6 - Отклонение от плоскостности горячекатаных листов

Показатель | Отклонение от плоскостности листа, мм, толщиной | |

не более 3,9 мм | 4 мм и более | |

| 15 | 12 |

| 15 | 15 |

| 20 | 20 |

| 25 | 30 |

Примечание - Отклонение от плоскостности листов толщиной от 12 до 50 мм устанавливается по согласованию изготовителя с потребителем. | ||

6.4.6.1 Отклонение от плоскостности холоднокатаных листов из сплава марки 05Х29Н32Т должно быть не более 10 мм на 1 метр длины.

6.4.7 Холоднокатаные и горячекатаные листы изготовляют термически обработанными и травлеными.

6.4.8 Листы толщиной до 20 мм включительно изготовляют с обрезной кромкой, свыше 20 мм - без обрезной кромки.

Листы толщиной свыше 20 мм с обрезной кромкой изготовляют по согласованию изготовителя с потребителем.

6.4.9 Макроструктура стали не должна иметь следов усадочной раковины, расслоений, инородных включений, трещин и пузырей и обеспечивается технологией изготовления.

В срезах листов не должно быть трещин-расщеплений и расслоений.

6.4.10 Механические свойства листового проката должны удовлетворять требованиям [14].

6.4.11 Качество поверхности горячекатаного листа должно соответствовать группе М3б-М4б для тонколистового проката по ГОСТ 5582 и для толстолистового проката по ГОСТ 7350.

Качество поверхности холоднокатаного листа должно соответствовать группе М2а-М4а по ГОСТ 5582.

Цвет поверхности горячекатаных и холоднокатаных листов после травления матовый с серым оттенком или темный.

6.4.12 Величина зерна должна находиться в пределах:

- 6-10 баллов - для листов толщиной не более 3,9 мм из сплава марки10Х20Н32ТЮ;

- не крупнее 5 баллов - для листов толщиной 4 мм и более из сплава марки 10Х20Н32ТЮ.

6.4.13 Листы толщиной не более 3,9 мм из сплавов марок 05Х20Н32Т и 10Х20Н32ТЮ должны выдерживать испытание на холодный изгиб на угол 180° до соприкосновения сторон без образования трещин, надрывов и расслоений.

6.5 Общие требования к сварке

6.5.1 Подготовка металла к сварке

6.5.1.1 Подлежащие сварке радиантные трубы, их элементы и коллекторы радиантных труб должны иметь сертификаты качества и отвечать требованиям настоящего стандарта, ТД [3], [4], [17], [18], [9], [10] - на центробежнолитые трубы; а также [5], [6], ГОСТ Р 53682, ГОСТ 977 - на фасонные отливки; [7] - на гнутые отводы; [8] - на штампосварные отводы; [12] - на трубную заготовку (поковки); ГОСТ 9940, ГОСТ 9941, ГОСТ 550 - на деформированные трубы; [14] - на листовой прокат; ГОСТ 33259 - на фланцы; ГОСТ 9940 - на бесшовные горячедеформированные трубы; ГОСТ 9941 - на бесшовные холодно- и теплодеформированные трубы.

Примечание - При определении терминов следует руководствоваться положениями ГОСТ 28548.

Общие технические требования к подготовке кромок, сборке и выполнению сварочных работ, а также контроль качества сварных соединений, которые не представлены в настоящем стандарте, должны соответствовать действующим ТД: [17]-[21].

6.5.1.2 В случае отсутствия заводских сертификатов материалы должны быть подвергнуты испытаниям, предусмотренным стандартами и ТУ.

6.5.1.3 Подлежащие сварке трубы, фасонные отливки, поковки и другие элементы должны иметь маркировку, позволяющую установить марку материала, номер плавки.

6.5.2 Сварочное оборудование

6.5.2.1 Применяемое сварочное оборудование должно быть аттестовано в соответствии с ГОСТ Р ИСО 17662 или с требованиями ТД [22].

6.5.2.2 Для выполнения сварки следует применять сварочное оборудование, позволяющее обеспечить заданные режимы и надежность работы в соответствии с требованиями настоящего стандарта.

6.5.2.3 Допускаются колебания напряжения питающей сети, к которой подключено сварочное оборудование, не более ±5% от номинального значения.

6.5.2.4 Сварочное оборудование должно быть снабжено контрольно-измерительными приборами (вольтметрами, амперметрами, приборами контроля расхода аргона и др.) и должно находиться в исправном состоянии.

Периодичность поверки приборов устанавливают согласно [23].

6.5.2.5 При выполнении круговых (кольцевых) швов для вращения изделий должны применяться сварочные манипуляторы, роликовые стенды и другое специальное оборудование, обеспечивающее необходимые скорости вращения.

6.5.2.6 С целью снижения деформаций свариваемых деталей рекомендуется применять специальные технические приспособления и оснастку (кондукторы и др.).

6.5.3 Подготовка кромок соединений под сварку

6.5.3.1 Подготовку кромок и сборку соединений под сварку следует проводить согласно требованиям настоящего стандарта, ПКД и ТД [17].

6.5.3.2 Подготовку кромок под сварку проводят механическим способом.

6.5.3.3 Форма разделки кромок должна соответствовать требованиям ПКД, а также ТД [9], [10].

6.5.3.4 Различие по внутреннему диаметру стыкуемых элементов ("труба + труба", "труба + фасонная отливка", "труба + гнутый отвод", "труба + штампосварной отвод" и "труба + фланец") не должно превышать 0,5 мм.

В случае превышения смещения кромок указанных значений необходимо проточить конец трубы с меньшим внутренним диаметром под углом от 12° до 15° в целях обеспечения плавного перехода в месте стыка. При этом толщина стенки после проточки не должна быть меньше расчетной.

6.5.3.5 Перед сборкой кромки, подлежащие сварке, и механически обработанные наружные и внутренние поверхности труб и фасонных отливок, гнутых отводов, фланцев на расстоянии не менее 20 мм (15 мм при сварке сплавов марок с микролегированием 45Х25Н35БСТ, 45Х35Н46БСТЦ, 10Х23Н34БСТЦ) от кромки должны быть зачищены, обезжирены и подвергнуты контролю. Контроль включает следующее: визуальный осмотр (невооруженным глазом или с помощью лупы от четырех- до шестикратного увеличения), капиллярный метод неразрушающего контроля (его разновидность - цветной метод) и радиографический контроль на длине не менее 20 мм (15 мм при сварке сплавов с микролегированием) на отсутствие дефектов, перечисленных в настоящем стандарте.