ГОСТ 32322-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМАЗКИ ПЛАСТИЧНЫЕ

Определение температуры каплепадения в широком диапазоне температур

Lubricating greases. Determination of dropping point over wide temperature range

МКС 75.100

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2013 г. N 59-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 674-ст межгосударственный стандарт ГОСТ 32322-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен стандарту ASTM D 2265-06* "Стандартный метод определения температуры каплепадения смазок в широком температурном диапазоне" ("Standard test method dropping point of lubricating grease over wide temperature range", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Стандарт разработан комитетом ASTM D02 "Нефтепродукты и смазочные материалы", и непосредственную ответственность за метод несет Подкомитет D02.11 "Техническое исследование жидкостей и твердых тел с высокими рабочими характеристиками".

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Август 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отменены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий метод устанавливает метод определения температуры каплепадения пластичных смазок в широком диапазоне температур.

1.2 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

2 Нормативные документы

В настоящем стандарте использовангы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

_______________

Ссылки на стандарты ASTM можно уточнить на сайте ASTM: www.astm.org или в службе поддержки клиентов ASTM: [email protected], а также в информационном томе ежегодного сборника стандартов ASTM (Website standard's Document Summary).

ASTM D 217, Test methods for cone penetration of lubricating grease (Методы определения пенетрации пластичной смазки с использованием конуса)

ASTM D 566, Test method for dropping point of lubricating grease (Метод определения температуры каплепадения пластичной смазки)

ASTM D 3244, Practice for utilization of test data to determine conformance with specifications (Практика использования результатов испытания для определения соответствия спецификациям)

ASTM Е 1, Specification for ASTM liquid-in-glass thermometers (Спецификация на жидкостные стеклянные термометры ASTM)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Определения

3.1.1 температура каплепадения (dropping point): Числовое значение, зависящее от состава смазки, представляющее скорректированную температуру, при которой первая капля материала падает из испытательной чашки и достигает дна испытательной пробирки.

3.1.1.1 Обсуждение

При правильном и надлежащем выполнении настоящего испытания отмечаемая температура каплепадения корректируется прибавлением к ней значения, представляющего одну треть разности температуры нагревательного блока и наблюдаемой температурой каплепадения. Скорректированное значение регистрируют как температуру каплепадения смазки.

3.1.2 пластичная смазка (lubricating grease): Продукт, имеющий состояние от полужидкого до твердого в зависимости от загустителя в жидком смазочном материале.

3.1.2.1 Обсуждение

Дисперсия загустителя образует двухфазную систему и уменьшает текучесть жидкого смазочного материала за счет поверхностного натяжения и других физических сил. Для придания особых свойств в смазку обычно включают другие ингредиенты.

3.1.3 определяемая температура каплепадения (observed dropping point): Показание термометра, регистрирующего температуру в испытательной чашке со смазкой, когда ее первая капля падает из испытательной чашки и достигает дна испытательной пробирки.

3.1.4 загуститель (thickener): Вещество в пластичной смазке, формирующее структуру продукта, состоящее из мелкодисперсных частиц, рассеянных в жидкости.

3.1.4.1 Обсуждение

Загустители могут быть волокнистыми (такие, как металлосодержащие мыла) или пластинчатыми, или сферическими (например, как определенные немыльные загустители), нерастворимыми или незначительно растворимыми в жидком смазочном материале. Общим требованием к ним является очень маленький размер равномерно диспергированых твердых частиц, способных образовывать относительно стабильную гелеобразную структуру с жидким смазочным материалом

4 Сущность метода

4.1 Чашку с образцом смазки устанавливают в испытательную пробирку, помещенную в нагревательный алюминиевый блок при заранее установленной постоянной температуре. Термометр для образца размещают в пробирке так, чтобы он измерял температуру чашки с образцом, не контактируя со смазкой.

4.2 Температура повышается при нагревании и при определенной температуре капля материала падает из чашки на дно испытательной пробирки. Регистрируют до ближайшего градуса показание термометров для образца и нагревательного алюминиевого блока как наблюдаемую температуру каплепадения.

4.3 Поправочный коэффициент равен одной трети разности между двумя значениями температур, который прибавляют к отмечаемому значению и регистрируют как температуру каплепадения смазки.

5 Назначение и применение

5.1 Температуру каплепадения используют для идентификации типа смазки и определения характеристики для контроля качества. Результаты имеют ограниченное значение для характеристики эксплуатационных свойств, т.к. температуру каплепадения определяют в статических условиях.

5.2 Результаты испытания по ASTM D 2265 и ASTM D 566 сопоставимы. При разных результатах расхождения незначительны. Выбор метода определения температуры каплепадения изготовитель согласовывает с потребителем.

6 Аппаратура

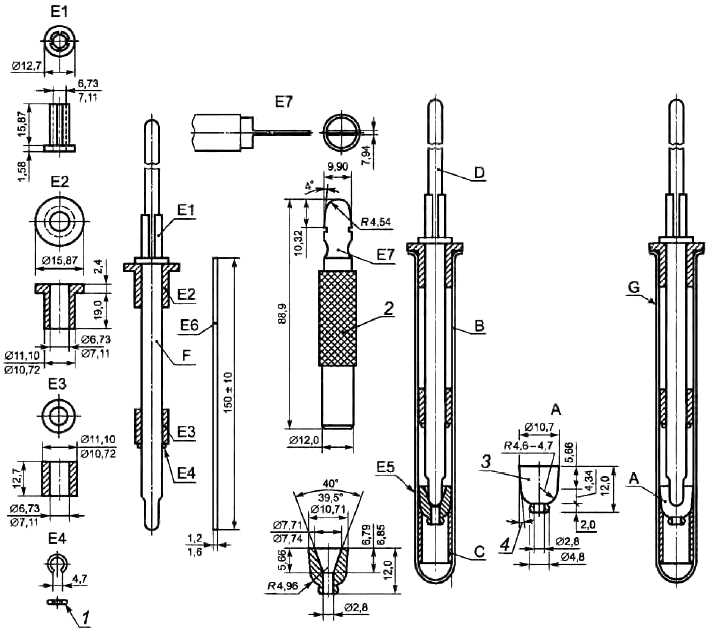

6.1 Аппарат для определения температуры каплепадения (см. рисунок 1) состоит из следующих деталей.

6.1.1 Чашки для смазки (тавотницы) из хромированной латуни с размерами, приведенными на рисунке 1 (А).

6.1.2 Испытательной тонкостенной пробирки из обычного стекла с ободком, размеры которой приведены на рисунке 1 (В)

6.1.3 Подставки для чашки - стеклянной трубки, приведенной на рисунке 1 (С).

6.1.4 Термометра 3С по ASTM Е1, приведенного на рисунке 1 (D).

6.1.5 Вспомогательного оборудования - зажима для термометра (Е-1), втулок (Е-2) и (Е-3); опорного кольца для втулки (Е-4); глубиномера для термометра (Е-5); металлического стержня (Е-6); калибра-пробки (Е-7), приведенных на рисунке 1.

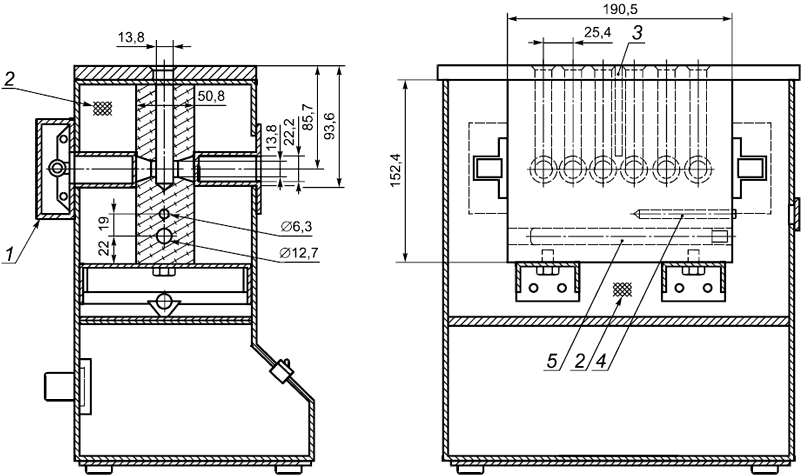

6.2 Нагревательный алюминиевый блок, конструкция и размеры которого приведены на рисунке 2. Блок оснащают неразъемным нагревателем картриджного типа. Температуру нагревания контролируют напряжением тока.

6.2.1 Температуру нагревательного алюминиевого блока измеряют термометром 11С по ASTM Е1.

|

А - чашка для смазки (тавотница) из хромированной латуни; В - тонкостенная испытательная пробирка высотой (100±1) мм, наружным диаметром не более 13,7 мм, внутренним диаметром (11,0±1,5) мм; С - подставка для чашки - стеклянная трубка длиной (16±1) мм, наружным диаметром 9,0-10,8 мм, внутренним диаметром 8-9 мм; D - погружной термометр; F - термометр в сборе (комплект); G - комплект пробирки; Е-1 - зажим для термометра; Е-2, Е-3 - втулки; Е-4 - опорное кольцо для втулки; Е-5 - глубиномер для термометра; Е-6 - металлический стержень; Е-7 - калибр-пробка (материал AISI-01 твердостью 50-52 по шкале С Роквелла) для чашки; 1 - проволока; 2 - насечки; 3 - толщина стенки; 4 - угол сужения на конус стенки 4°

Рисунок 1 - Аппарат для определения температуры каплепадения пластичной смазки

|

1 - комплект лампы; 2 - изоляция; 3 - карман для термометра; 4 - датчик термометра; 5 - нагреватель мощностью 700 Вт

Рисунок 2 - Нагревательный алюминиевый блок

7 Отбор проб

7.1 Образец для анализа должен быть достаточно большим для получения представительной пробы для испытания. Испытывают однородный образец (не должно быть отделения масла, фазовых изменений или общего загрязнения).

8 Подготовка аппаратуры

8.1 Тщательно очищают чашку, подставку для чашки и испытательную пробирку уайт-спиритом.

Предупреждение - Воспламеняем. Пары вредны.

8.2 Используют только чистые чашки, не содержащие осадка. Не используют чашку с изношенным внутренним покрытием.

8.3 При использовании новых чашек проверяют размеры с помощью калибр-пробки для чашки (см. рисунок 1, Е-7). Проверяют диаметр отверстия дна чашки, используя в качестве калибра стержни диаметром 2,78 мм и 2,82 мм. Стержень диаметром 2,78 мм должен легко проходить в отверстие, стержень диаметром 2,82 мм, не должен проходить. Если отверстие мало, его следует рассверлить до нужного размера или не использовать чашку. Если диаметр отверстия больше, чашку не применяют. Чашки соответствующих размеров перед каждой серией испытаний не проверяют.

_______________

Используют сверла 7/64 дюйма и N 34 соответственно.

8.4 Испытательные пробирки должны быть чистыми и соответствовать размерам, приведенным на рисунке 1 (В). Пробирки должны быть без трещин и неровностей, при необходимости пробирки меняют.

8.5 Наружная поверхность резервуара термометра для измерения температуры образца должна быть чистой. Проверяют чистоту втулок и убеждаются, что зажим термометра (см. рисунок 1, Е-1) надежно фиксирует термометр.

8.6 Стеклянная трубка, используемая для подставки чашки, должна быть без трещин, сколов, осадка или пятен и соответствовать размерам, приведенным на рисунке 1 (С). При необходимости трубку меняют.

9 Проведение испытания

9.1 В каждое гнездо для пробирки вставляют пустые испытательные пробирки, в карман для термометра нагревательного алюминиевого блока устанавливают термометр с диапазоном измерения от минус 5°С до 400°С

9.2 Включают нагревательный блок и устанавливают минимальную температуру из четырех нижеперечисленных, соответствующую или ниже максимальной точки каплепадения, указанной для данной установки нагревательного блока.

Температура нагревательного алюминиевого блока, °С | Максимальная наблюдаемая температура каплепадения, °С |

121±3 | 116 |

232±3 | 221 |

288±3 | 277 |

316±3 | 304 |

9.3 Выбирают и используют испытательные пробирки и вспомогательное оборудование (Е-1, Е-2 и Е-3), обеспечивающие надежную установку термометра. Все детали перед испытанием выдерживают при комнатной температуре. Устанавливают на термометр вспомогательное оборудование (от Е-1 до Е-4) в порядке, указанном в комплекте термометра (рисунок 1, F). Устанавливают втулку (Е-3) и опорное кольцо втулки (Е-4) так, чтобы опорное кольцо для втулки (Е-4) находилось приблизительно на расстоянии 25 мм от кончика термометра. Помещают пробирку (В) в стеклянную трубку (С). Вставляют в пробирку глубиномер термометра (Е-5) и комплект термометра. Устанавливают термометр так, чтобы его кончик находился в глубиномере. Регулируют втулку (Е-2) и зажим термометра (Е-1) так, чтобы их поверхности соприкасались на верху пробирки.

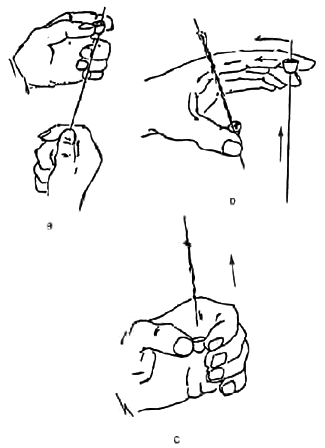

9.4 Заполняют с верхом чистую чашку для смазки, вдавливая ее в образец или используя небольшой шпатель, шпателем продавливают некоторое количество смазки из отверстия в дне чашки для удаления захваченного воздуха. Добавляют еще смазку и снимают излишек, выравнивая с верхом чашки. Осторожно размещают чашку на металлический стержень отверстием в дне вниз (см. рисунок 1, Е-6), удерживая ее в вертикальном положении, пока стержень не будет выступать приблизительно на 25 мм. Прижимают стержень к чашке таким образом, чтобы стержень соприкасался с верхней и нижней поверхностями окружностей чашки. Продолжают прижимать стержень, вращая чашку на нем вдоль указательного пальца, чтобы придать ей спиралеобразное движение вниз по стержню, снимая коническую часть смазки, прилипшую на стержень. Когда чашка приблизится к концу стержня, осторожно вынимают его из чашки так, чтобы внутри чашки остался ровный слой смазки одинаковой толщины. Если поверхность смазки была затронута стержнем или в образце обнаружены воздушные пузырьки, заполняют чашку повторно (см. рисунок 3).

9.5 Удаляют из пробирки комплект термометра и глубиномер. Помещают чашку и комплект термометра в пробирку. Дальнейшую регулировку не проводят, т.к. ртутный резервуар термометра находится в положении, обеспечивающем достаточный зазор между кончиком ртутного резервуара и отверстием чашки.

9.6 После стабилизации температуры нагревательного блока вынимают из него пустую пробирку и аккуратно вставляют комплект пробирки (см. рисунок 1, G). Вертикально устанавливают чашку в стеклянную трубку. Если чашка наклонена, резервуар ртутного шарика термометра может контактировать с пленкой смазки, что может привести к получению ошибочки в показаниях термометра.

9.7 В момент падения первой капли пластичной смазки регистрируют температуру чашки и нагревательного блока, вычисляют среднеарифметическое значение с точностью до ближайшего градуса и регистрируют как температуру каплепадения. Некоторые смазки, например простые композиции мыл или смазки, содержащие определенные типы полимеров, могут образовывать каплю с нитеобразным хвостом продукта, которая не прерывается до тех пор, пока капля не достигнет дна испытательной пробирки. Температуру в чашке в момент достижения каплей дна испытательной пробирки регистрируют как наблюдаемую температуру каплепадения.

Примечание 1 - Нагревательный алюминиевый блок может вмещать до шести образцов одной или разных смазок, испытываемых одновременно.

|

Рисунок 3 - Процедура заполнения чашки

10 Вычисление

10.1 Температуру каплепадения вычисляют по формуле

![]() , (1)

, (1)

где - температура каплепадения, °С;

- показание термометра, когда первая капля достигает дна испытательной пробирки, °С;

- температура нагревательного блока в момент падения капли, °С.

11 Протокол

11.1 Протокол испытания должен содержать:

11.1.1 Результаты идентификации образца.

11.1.2 Скорректированную температуру каплепадения.

11.1.3 Температуру нагревательного алюминиевого блока в момент падения капли.

11.1.4 Дополнительные сведения (при необходимости).

12 Прецизионность и смещение

12.1 Прецизионность настоящего метода испытания установлена на основании отчета D02-1007 комитета ASTM D02.

12.1.1 Повторяемость (сходимость)

Расхождение между двумя последовательными результатами испытаний, полученными одним и тем же оператором на одной и той же аппаратуре при постоянных рабочих условиях на идентичном испытуемом материале при длительном и правильном выполнении методики, может превышать следующее значение только в одном случае из двадцати:

Температура каплепадения смазки, °С | °С (примечания 2 и 3) |

До 116 | 6 |

От 116 до 221 включ. | 8 |

От 221 до 277 включ. | 6 |

От 277 до 316 включ. | 7 |

12.1.2 Воспроизводимость

Расхождение между двумя единичными и независимыми результатами испытания, полученными разными операторами, работающими в разных лабораториях на идентичном испытуемом материале при длительном и правильном выполнении метода испытания, может превышать следующее значение только в одном случае из двадцати:

Температура каплепадения смазки, °С | °С (примечания 2 и 3) |

До 116 | 9 |

От 116 до 221 включ. | 12 |

От 221 до 277 включ. | 16 |

От 277 до 316 включ. | 12 |

Примечание 2 - Если результаты не соответствуют указанным пределам, действуют по ASTM D 3244.

Примечание 3 - Значения температуры каплепадения ниже 221°С получены с использованием более старых толстостенных термостойких пробирок. Значения температуры каплепадения выше 221°С для смазок получены при использовании тонкостенных пробирок (6.1.2).

Примечание 4 - Температура каплепадения некоторых смазок, содержащих простые мыла, при старении снижается. Изменение температуры каплепадения некоторых смазок может значительно превышать воспроизводимость метода, поэтому сравнительные межлабораторные испытания должны быть проведены в течение шести дней.

Примечание 5 - Совместные данные, приведенные в NLGI Spokesman, Vol.31, 1967, p.76, показывают, что прецизионность менялась с изменением температуры каплепадения.

12.2 Смещение

Для настоящего метода испытания смещение не определено.

Приложение X

(справочное)

Х1 Значения прецизионности

Х1.1 Значения прецизионности, представленные в 12.1 и 12.2 установлены в соответствии с результатами межлабораторных испытаний, проведенных в 1991 г. на образцах семи смазок с загустителями: комплекс лития на синтетической основе, два комплекса лития на нефтяной основе, два комплекса 12-гидроксистеарата лития, комплекс алюмия и поликарбамид.

Х1.2 Ниже для информации приведены значения прецизионности метода определения температуры каплепадения для температуры нагревательного алюминиевого блока 343°С.

Повторяемость - 6°С | Воспроизводимость - 24°С. |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ASTM D 217 | - | * |

ASTM D 566 | IDT | ГОСТ 32394-2013 "Смазки пластичные. Метод определение температуры каплепадения" |

ASTM D 3244 | - | * |

ASTM Е 1 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

УДК 665.765:006.354 | МКС 75.100 |

Ключевые слова: пластичная смазка, температура каплепадения, широкий температурный диапазон | |

Электронный текст документа

и сверен по:

, 2019