ГОСТ 33363-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАСЛА СМАЗОЧНЫЕ

Определение характеристик пенообразования при высоких температурах

Lubricating oils. Determination for high temperature foaming characteristics

МКС 75.100

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Межгосударственным техническим комитетом по стандартизации МТК 31 "Нефтяные топлива и смазочные материалы", Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП") на основе собственного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 ноября 2015 г. N 82-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 декабря 2015 г. N 2142-ст межгосударственный стандарт ГОСТ 33363-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт идентичен стандарту ASTM D 6082-12* "Стандартный метод определения характеристик вспенивания смазочных масел при высокой температуре" ("Standard test method for high temperature foaming characteristics of lubricating oils", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Стандарт разработан Подкомитетом D02.06 "Анализ смазочных материалов" Технического комитета ASTM D02 "Нефтепродукты и смазочные материалы".

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Cентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает процедуру определения характеристик пенообразования смазочных масел (трансмиссионных жидкостей и моторных масел) при температуре 150°С.

1.2 Характеристики пенообразования смазочных масел при температуре до 93,5°С определяют по ASTM D 892 и lP 146.

1.3 Значения, установленные в единицах СИ, приняты в качестве стандартных. В настоящем стандарте не используют другие единицы измерения.

1.4 Предупреждение - Установлено, что ртуть является опасным веществом, которое вызывает поражение центральной нервной системы, почек и печени. Ртуть или ее пары опасны для здоровья и могут оказывать коррозионное воздействие на материалы. При использовании ртути и ртутьсодержащих продуктов необходимо принимать специальные меры предосторожности. Дополнительная информация приведена в сертификате безопасности материала (MSDS) и на сайте Управления по охране окружающей среды (ЕРА) в сети Интернет - //www.epa.gov/mercury/faq.htm. Пользователи должны учитывать, что продажа ртути и/или ртутьсодержащих продуктов может быть запрещена национальным законодательством.

1.5 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его использованием. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

2.1 Стандарты ASTM

_______________

Уточнить ссылки на стандарты ASTM можно на сайте ASTM www.astm.org или в службе поддержки клиентов ASTM: [email protected]. В информационном томе ежегодного сборника стандартов (Annual Book of ASTM Standards) следует обращаться к сводке стандартов ежегодного сборника стандартов на странице сайта.

ASTM D 892, Test method for foaming characteristics of lubricating oils (Метод определения характеристик вспенивания смазочных масел)

ASTM Е 128, Test method for maximum pore diameter and permeability of rigid porous filters for laboratory use (Метод определения максимального диаметра пор и проницаемости жестких пористых фильтров для лабораторного применения)

ASTM Е 1272, Specification for laboratory glass graduated cylinders (Спецификация на лабораторные стеклянные мерные цилиндры)

2.2 Стандарт Энергетического института

_______________

Доступен в Энергетическом институте IP, 61 New Cavendish St., London, WIG 7AR, U.K., //www.energyinst.org.uk.

IP 146 Standard method of test for foaming characteristics of lubricating oils (Стандартный метод определения характеристик вспенивания смазочных масел)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 Определения

3.1.1 диффузор для газа (diffuser for gas): Устройство для диспергирования газа в жидкость (см. ASTM D 892).

3.1.1.1 Пояснение

Диффузоры могут быть изготовлены из металлических или неметаллических материалов. В настоящем методе используют диффузор из спеченной нержавеющей стали.

3.1.2 вовлеченный воздух (или газ) в жидкостях [entrained air (or gas) in liquids]: Двухфазная смесь воздуха (или газа), диспергированного в жидкости, в которой жидкость является основным компонентом по объему.

3.1.2.1 Пояснение

Воздух (или газ) находится в виде отдельных пузырьков диаметром порядка 10-1000 мкм. Пузырьки распределены неравномерно. Со временем они поднимаются на поверхность и, соединяясь, образуют большие пузырьки, которые разрушаются или образуют пену. Пузырьки могут также соединяться под поверхностью и в этом случае они поднимаются быстрее.

3.1.3 пена в жидкостях (foam in liquids): Скопление пузырьков, образовавшихся в жидкости или на ее поверхности, при этом воздух (или газ) является основным компонентом по объему.

3.1.4 газ (gas): Среда (например, воздух), не имеющая ни самостоятельной формы, ни объема, но имеющая склонность к бесконечному распространению.

3.1.5 смазочный материал (lubricant): Любой материал, помещенный между двумя поверхностями, снижающий трение или износ между ними.

3.1.5.1 Пояснение

В настоящем методе смазочным материалом является масло, которое может содержать или не содержать присадки, такие как ингибиторы пенообразования.

3.1.6 максимальный диаметр пор при диффузии газа (maximum pore diameter in gas diffusion): Диаметр поперечного сечения капилляра (с учетом влияния поверхностного натяжения), эквивалентный размеру наибольшей поры в рассматриваемом диффузоре. Размер пор выражают в микрометрах.

3.1.7 проницаемость при диффузии газа (permeability in gas diffusion): Скорость потока вещества, проходящего через материал (диффузор) при данных условиях.

3.2 Определения терминов, характерных для настоящего стандарта

3.2.1 донный объем (bottom volume): Объем жидкого образца, т.е. образца, практически не содержащего воздуха, в любое время в процессе испытания.

3.2.2 время оседания при определении пенообразования (collapse time in foam testing): Время в секундах с момента прекращения подачи воздуха в течение 5 мин до исчезновения пены.

3.2.3 динамический пузырек (dynamic bubble): Первый пузырек, проходящий через диффузор и выходящий из него, за которым следует непрерывный ряд пузырьков при определении диаметра пор (см. приложение А.1).

3.2.3.1 Пояснение

При погружении диффузора в жидкость, например пропанол-2, в порах может задерживаться воздух. Он может выходить самостоятельно с течением времени или при приложении давления к диффузору. При определении диаметра пор по приложению А.1 не учитывают выход таких пузырьков.

3.2.4 стабильность пены при определении пенообразования (foam stability in foam testing): Объем статической пены, остающейся через установленное время после прекращения подачи воздуха.

3.2.4.1 стабильность пены в течение 5 с (five-second foam stability): Объем статической пены через 5 с после прекращения подачи воздуха.

3.2.4.2 стабильность пены в течение 15 с (fifteen-second foam stability): Объем статической пены через 15 с после прекращения подачи воздуха.

3.2.4.3 стабильность пены в течение 1 мин (one-minute foam stability): Объем статической пены через 1 мин после прекращения подачи воздуха.

3.2.4.4 стабильность пены в течение 5 мин (five-minute foam stability): Объем статической пены через 5 мин после прекращения подачи воздуха.

3.2.4.5 стабильность пены в течение 10 мин (ten-minute foam stability): Объем статической пены через 10 мин после прекращения подачи воздуха.

3.2.5 склонность к пенообразованию при определении пенообразования (foaming tendency in foam testing): Объем статической пены непосредственно перед прекращением подачи потока воздуха.

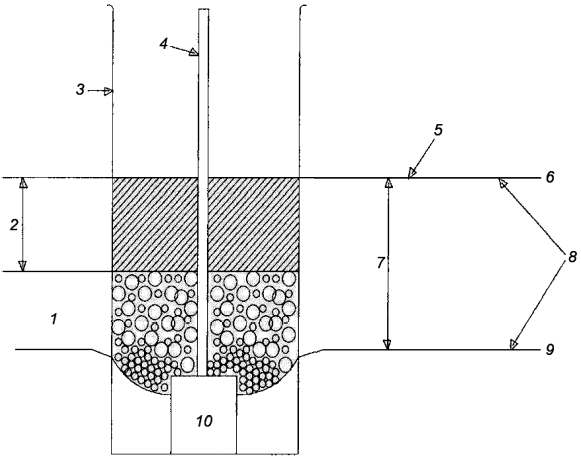

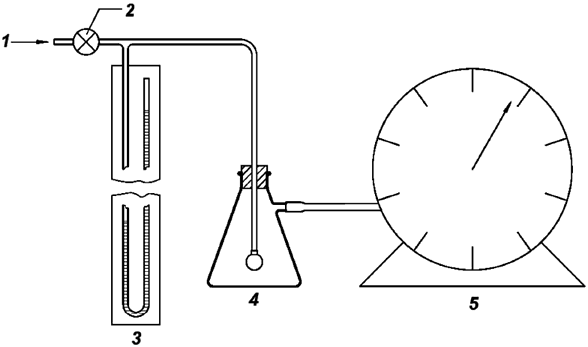

3.2.6 кинетическая пена (kinetic foam): Вовлеченный воздух, диспергирующийся при прохождении через диффузор во время испытания (см. рисунок 1).

3.2.6.1 Пояснение

При прохождении воздуха через диффузор и образец масла во время испытания объем увеличивается за счет вовлеченного воздуха, который можно рассматривать как пену в процессе ее образования, поэтому был введен термин "кинетическая пена".

3.2.7 увеличение объема в процентах при определении пенообразования (percent volume increase in foam testing): Увеличение общего объема, выраженное в процентах от первоначального общего объема, с установленным диффузором при температуре испытания.

3.2.8 статическая пена (static foam): Пена, образовавшаяся при прохождении воздуха через диффузор во время испытания (см. рисунок 1).

3.2.9 верхний объем (top volume): Объем пены (при наличии), жидкости, диффузора и погруженной части трубки подачи воздуха (см. рисунок 1).

3.2.10 общий объем при определении пенообразования (total volume in foam testing): Объем пены, жидкости, диффузора и погруженной части трубки подачи воздуха (см. рисунок 1).

3.2.10.1 начальный общий объем при определении пенообразования (initial total volume

in foam testing): Объем пены, жидкости, диффузора и погруженной части трубки подачи воздуха при температуре испытания перед подачей воздуха.

3.2.10.2 конечный общий объем при определении пенообразования (final total volume

in foam testing): Объем пены, жидкости, диффузора и погруженной части трубки подачи воздуха непосредственно перед прекращением подачи воздуха.

3.2.11 отсутствие пены при определении пенообразования (zero foam in foam testing): Любая часть верхней поверхности жидкости без пузырьков.

|

1 - кинематическая пена (диспергированная); 2 - статическая пена; 3 - мерный цилиндр; 4 - трубка подачи воздуха; 5 - общий объем масла, пены и диффузора; 6 - верхний объем; 7 - воздух, диспергированный в смазочном масле; 8 - объем пены; 9 - донный объем; 10 - диффузор для газа из нержавеющей стали

Рисунок 1 - Представление терминов на схеме

4 Сущность метода

Установленное количество образца нагревают 30 мин до температуры 49°С и охлаждают до температуры окружающей среды. Переносят образец в мерный цилиндр вместимостью 1000 см, нагревают до температуры 150°С и насыщают 5 мин осушенным воздухом со скоростью 200 см

/мин с использованием металлического диффузора. Измеряют количество полученной пены перед прекращением подачи воздуха, количество статической пены через установленные промежутки времени после прекращения подачи воздуха (см. раздел 10) и время оседания пены и вычисляют увеличение общего объема в процентах.

5 Назначение и применение

5.1 Склонность масла к пенообразованию может быть серьезной проблемой в таких системах, как высокоскоростные зубчатые передачи, системах перекачки большого объема, системах смазки разбрызгиванием. Недостаточное смазывание, кавитация и потери смазочного материала при переполнении могут привести к механической поломке.

5.2 Корреляция между количеством образовавшейся пены и/или временем оседания пены и проблемами смазывания не установлена. Такую зависимость следует определять эмпирически для случаев, когда применение масел, склонных к пенообразованию, может быть серьезной проблемой.

6 Аппаратура

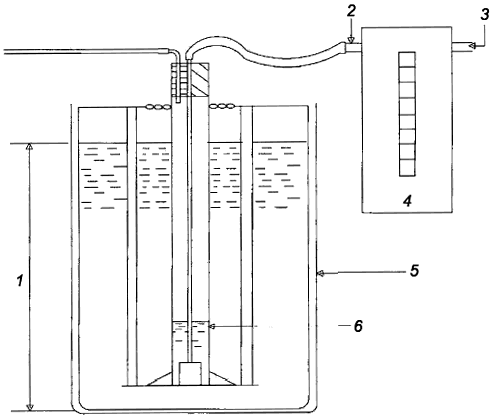

6.1 Нагревательная баня

Баня с любой системой нагревания, обеспечивающая поддержание температуры образца (150±1)°С (см. рисунок 2).

Примечание 1 - Прецизионность метода была установлена только при использовании жидкостных бань.

6.1.1 Жидкий теплоноситель

Любая жидкость с низкой летучестью при температуре испытания, химической стабильностью и достаточно низкой вязкостью, допускающей перемешивание.

Примечание 2 - Установлено, что поли--олефин с вязкостью 4-7 мм

/с (сСт) является подходящей жидкостью. Силиконовые жидкости являются ингибиторами пенообразования, и их не рекомендуется использовать из-за возможного изменения характеристик пенообразования испытуемого образца.

Примечание 3 - Медленная продувка жидкости газообразным азотом или над поверхностью жидкости бани снижает окисление жидкости.

|

1 - минимальный уровень жидкости, достаточный для погружения цилиндра до метки 900 см; 2 - поток воздуха 200 см

/мин; 3 - подача воздуха; 4 - калиброванный расходомер; 5 - защитный экран; 6 - мерный цилиндр вместимостью 1000 см

Рисунок 2 - Типичная жидкостная баня

6.2 Аппарат для определения характеристик пенообразования, состоящий из мерного цилиндра вместимостью 1000 см (или цилиндров, соответствующих классу В по допуску ±6 см

по ASTM Е 1272, с минимальными делениями 10 см

) с приспособлением для погружения, если используется жидкостная баня, и модифицированный для получения круглой верхней части. Аппарат должен выдерживать предельные температурные условия настоящего метода испытания.

Примечание 4 - Может быть необходимым подтверждение объема цилиндра.

Примечание 5 - Для преодоления плавучести можно использовать тяжелое металлическое кольцо, которое можно надеть на цилиндр и опустить до его дна.

Примечание 6 - Для настоящего метода можно использовать мерные цилиндры с носиком для заливки, у которых делают горизонтальный надрез ниже носика и удаляют часть выше надреза. Края надреза цилиндра следует оплавить или отшлифовать.

6.3 Расходомер и регулятор, калиброванные и обеспечивающие поддержание скорости потока воздуха (200±5) см/мин.

6.3.1 Используют объемный газовый счетчик, градуированный в сотых долях кубического дециметра, или технически равноценное устройство для измерения скорости потока с достаточной пропускной способностью для измерения скорости потока не менее 6000 см/мин при создании противодавления не менее 10 см

воды.

6.4 Лабораторный сушильный шкаф без вентилятора, обеспечивающий поддержание температуры (49±1)°С.

6.5 Мешалка, обеспечивающая скорость перемешивания (500±100) об/мин, с трехлопастным пропеллерным перемешивающим элементом, с шагом лопастей 1,5 и диаметром 3,81 см.

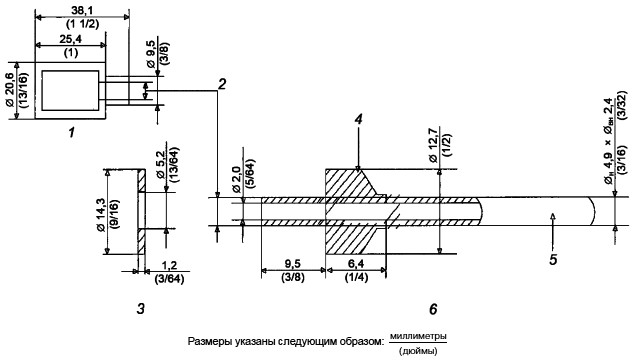

6.6 Диффузор, спеченный из гранул нержавеющей стали размером 5 мкм, с размером пор 15-60 мкм и проницаемостью 3000-6000 см/мин, определенными в соответствии с методами, приведенными в приложении А.1 (см. рисунок 3).

6.6.1 Новые диффузоры калибруют и повторяют калибровку после каждой серии определений (не более 10 образцов).

|

1 - диффузор для газа из нержавеющей стали; 2 - резьба М5х0,8, Британская мелкая дюймовая резьба BSF 3/16 или эквивалентная; 3 - шайба; 4 - адаптер из латуни или нержавеющей стали с хромированным покрытием, соединенный с трубкой; 5 - трубка из латуни или нержавеющей стали с хромированным покрытием; 6 - типовой комплект трубки подачи воздуха

Рисунок 3 - Диффузор и трубка подачи воздуха

6.7 Термометр или температурный датчик, обеспечивающий измерение температуры (150,0±0,2)°С.

6.7.1 При работе с жидкостными или воздушными банями можно использовать цифровые термометрические устройства с точностью до 0,1% от показания 0,5°С (1°F) и разрешением 0,1°С по всему диапазону и термопары типа J, К и Т.

6.7.2 При работе с жидкостными или воздушными банями можно использовать железоконстантановую кабельную термопару типа J диапазоном от минус 29°С до плюс 220°С, с низким уровнем шумов, длиной 457 мм (18 дюймов), с проводниками в оплетке из нержавеющей стали марки 304, со стеклонейлоновой изоляцией, погружаемую в образец не менее чем на 100 мм.

6.8 Прибор для отсчета времени, обеспечивающий измерение минут и секунд с точностью ±1 с.

6.9 Высокоскоростной смеситель с контейнером вместимостью 1 дм, поддерживающий скорость (22000±2000) об/мин.

7 Реактивы и материалы

7.1 Чистота реактивов

Для испытаний следует применять реактивы квалификации ч.д.а. Если нет других указаний, это означает, что все реактивы должны соответствовать требованиям спецификаций Комитета по аналитическим реактивам Американского химического общества, где эти спецификации можно получить. Можно использовать реактивы другой квалификации при условии подтверждения, что они имеют достаточно высокую степень чистоты и их использование не снизит точность результатов определения.

_______________

Reagent Chemicals, American Chemical Society Specifications, American Chemical Society, Washington, D.C. (Химические реактивы. Спецификация Американского химического общества, Вашингтон, округ Колумбия). Предложения по проверке реактивов, не входящих в списки Американского химического общества, см.: Annual Standards for Laboratory Chemicals, BDH Ltd., Poole, Dorset, U.K. (Ежегодные стандарты для лабораторных химических веществ), а также the United States Pharmacopeia and National Formulary, U.S. Pharmacopeial Convention, Inc. (USPC), Rockville, MD (Фармакопея США и национальный фармакологический справочник).

7.2 Ацетон (Предупреждение - Легковоспламеняющийся, пары могут возгораться).

7.3 Сжатый воздух, не содержащий углеводородов и осушенный до точки росы минус 60°С или ниже.

7.4 Гептан (Предупреждение - Легковоспламеняющийся, пары вредны для здоровья).

7.5 Пропанол-2 (Предупреждение - Легковоспламеняющийся, пары вредны для здоровья).

7.6 Толуол (Предупреждение - Легковоспламеняющийся, пары вредны для здоровья).

Примечание 7 - Вместо толуола можно использовать растворители с равноценными очищающими характеристиками.

8 Меры предосторожности

8.1 Предупреждение - Пользователи настоящего метода должны иметь соответствующую квалификацию и должны быть хорошо знакомы с общепринятыми лабораторными методами или работать под непосредственным контролем квалифицированного специалиста. Оператор несет ответственность за обеспечение соблюдения законодательных норм и требований.

8.2 Предупреждение - Очищающие растворители должны иметь температуру вспышки ниже температуры окружающей среды. Следует избегать возможности воспламенения или взрыва.

8.3 Предупреждение - Пары из бани и испытуемого масла следует отводить в соответствии с требованиями национального законодательства.

8.4 Предупреждение - В некоторых комплектах аппаратуры может быть до 20 дм масла для бани при температуре 150°С. Поэтому в случае поломки сосуда следует соблюдать меры предосторожности и предотвращать загрязнение разлитой жидкостью.

9 Подготовка аппаратуры

9.1 После каждого применения следует тщательно очищать испытательный цилиндр, диффузор и трубку подачи воздуха для удаления остатков материала, так как это может повлиять на результаты последующих испытаний.

9.1.1 Цилиндр

Ополаскивают цилиндр гептаном (Предупреждение - Легковоспламеняющийся, пары вредны для здоровья) и сушат потоком сжатого воздуха. Моют цилиндр моющим средством, ополаскивают дистиллированной водой, затем - ацетоном (Предупреждение - Легковоспламеняющийся. Пары могут самовоспламеняться) и сушат потоком сжатого воздуха или в сушильном шкафу. Критерием удовлетворительной очистки испытательного цилиндра является стекающая по внутренним стенкам дистиллированная вода без образования капель.

Примечание 8 - Некоторые моющие средства прилипают к стеклу, что может повлиять на результат испытания. Может потребоваться несколько процедур ополаскивания водой и ацетоном.

9.1.2 Диффузор и трубка подачи воздуха

Диффузор очищают, промывая его толуолом (Предупреждение - Легковоспламеняющийся, пары вредны для здоровья) и гептаном. Выдерживают диффузор в 300 см толуола. Промывают диффузор, прокачивая через него с использованием вакуума и давления не менее пяти раз обильную порцию толуола. Повторяют эту процедуру с гептаном. После завершающей промывки диффузор и трубку тщательно сушат подачей чистого воздуха под давлением. Наружную поверхность трубки подачи воздуха вытирают сначала чистой тканью, смоченной гептаном, затем сухой тканью. Диффузор не вытирают.

Примечание 9 - Некоторые образцы могут содержать ингредиенты, которые полностью невозможно удалить с использованием этой процедуры, и может потребоваться более тщательная очистка. При применении альтернативных методов очистки диффузора следует соблюдать некоторые меры предосторожности:

1) неметаллические диффузоры могут абсорбировать остатки образца и/или очистители, что следует учитывать перед переходом к следующему испытанию;

2) следует обеспечивать одни и те же условия при применении альтернативных методов очистки диффузора. Следует соблюдать процедуру окончательной промывки по 9.1.2;

3) размер пор и проницаемость диффузора со временем могут изменяться, поэтому следует испытывать новые диффузоры и затем периодически, желательно после каждого применения. См. также примечание 1.

Примечание 10 - Целесообразно измерять общий объем воздуха на выходе для обнаружения утечек в системе (см. ASTM D 892).

10 Проведение испытания

10.1 Если в спецификации на смазочное масло (см. примечание 11) предусмотрено дополнительное перемешивание, переходят к 10.2.1.

Примечание 11 - Для идентификации данного процесса используют термин "вариант А".

10.2 Перед переносом образца объемом примерно 200 см в стакан вместимостью 400 см

энергично встряхивают контейнер вручную в течение 1 мин. Образец перемешивают лабораторной мешалкой (6.5) в течение (60±10) с со скоростью (500±100) об/мин. Если не требуется дополнительное перемешивание, то переходят к 10.3.

10.2.1 Дополнительное перемешивание

Очищают контейнер высокоскоростного смесителя (6.9) вместимостью 1 дм (1 кварта). Энергично в течение 1 мин гомогенизируют образец вручную, встряхивая его в контейнере. Помещают в контейнер высокоскоростного смесителя 500 см

образца, закрывают крышкой и перемешивают с максимальной скоростью в течение 1 мин. Поскольку обычно при перемешивании вовлекается значительное количество воздуха, то образец выдерживают при температуре окружающей среды (24±3)°С до рассеивания пузырьков захваченного воздуха. После перемешивания испытание продолжают по 10.3 в пределах 3 ч.

10.2.2 Для удаления вовлеченного воздуха из вязких масел 3 ч может оказаться недостаточно. Если требуется более длительное время, то его регистрируют при оформлении результатов.

10.3 Нагревают образец в конвекционном сушильном шкафу при температуре (49±3)°С в течение 30 мин.

10.4 Охлаждают образец до температуры (23±4)°С. Испытание должно быть выполнено в пределах 3 ч с момента нагревания.

10.5 Заполняют мерный цилиндр вместимостью 1000 см до метки 180 см

, чтобы при визуальной оценке уровень находился в пределах 5 см

.

10.6 Помещают цилиндр в баню с температурой (150±1)°С до метки не ниже 900 см. Проводят испытание по 10.9 в пределах 1 ч с момента помещения цилиндра в баню. Соблюдают осторожность при опускании цилиндра в горячее масло. Цилиндр опускают медленно во избежание разрушения его дна.

10.7 Временно погружают температурный датчик (6.7) в образец масла для контроля его температуры. Дают образцу достичь температуры (150±1)°С.

10.8 Погружают диффузор в образец до дна цилиндра, не присоединяя трубку для подачи воздуха, выравнивая его по центру дна цилиндра. Дают диффузору пропитаться образцом в течение не менее 5 мин и переходят к испытанию только после достижения образцом температуры (150±1)°С.

10.9 После того как диффузор пропитался маслом в течение 5 мин, записывают начальный общий объем с точностью до 10 см

, присоединяют трубку подачи воздуха и регулируют скорость подачи воздуха (200±5) см

/мин. Нагнетают сжатый воздух через диффузор при этой скорости в течение (300±10) с.

10.10 Непосредственно перед отключением источника воздуха записывают конечный общий объем , объем статической пены и объем кинетической пены с точностью до 10 см

, как показано на рисунке 1.

10.11 После прекращения подачи воздуха записывают объем статической пены (см), как показано на рисунке 1, при установленном времени, выбираемом из следующих вариантов:

- вариант 1: | 5 с (±1,0 с); |

- вариант 2: | 15 с (±1,0 с); |

- вариант 3: | 1 мин (±1,0 с); |

- вариант 4: | 5 мин (±1,0 с); |

- вариант 5: | 10 мин (±1,0 с). |

Примечание 12 - Для некоторых масел показания для вариантов 1 и 2 трудно получить из-за быстрого оседания пены.

10.12 Записывают время в секундах ±1 с, необходимое для полного оседания пены после прекращения пятиминутной подачи воздуха.

11 Вычисления

11.1 Увеличение общего объема ![]() вычисляют по формуле

вычисляют по формуле

![]() . (1)

. (1)

11.2 Увеличения общего объема ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() . (2)

. (2)

12 Протокол испытаний

12.1 В протоколе испытаний указывают:

12.1.1 информацию о дополнительном перемешивании (при выполнении);

12.1.2 склонность к пенообразованию (статическая пена);

12.1.3 объем кинетической пены непосредственно перед прекращением подачи воздуха;

12.1.4 общий объем непосредственно перед прекращением подачи воздуха;

12.1.5 стабильность пены:

12.1.5.1 объем статической пены для выбранного варианта после прекращения подачи воздуха;

12.1.6 время оседания;

12.1.7 увеличение общего объема;

12.1.8 увеличение общего объема в процентах.

13 Прецизионность и смещение

_______________

Подтверждающие данные хранятся в Штаб-квартире ASTM International и могут быть получены по запросу исследовательского отчета RR:D02-1392.

13.1 Прецизионность

Прецизионность настоящего метода установлена при статистической обработке результатов межлабораторных испытаний (см. примечание 13).

Примечание 13 - Прецизионность получена при использовании только ртутных термометров.

13.1.1 Повторяемость,

Расхождение результатов двух последовательных испытаний, полученных одним и тем же оператором на одной и той же аппаратуре при постоянно действующих рабочих условиях на идентичном испытуемом материале при нормальном и правильном выполнении метода, может превысить значения, приведенные в таблице 1, только в одном случае из 20.

13.1.2 Воспроизводимость,

Расхождение двух единичных и независимых результатов испытаний, полученных разными операторами, работающими в разных лабораториях, на идентичном испытуемом материале при нормальном и правильном выполнении метода, может превысить значения, приведенные в таблице 1, только в одном случае из 20.

Примечание 14 - Данные значения применимы только к моторным маслам для легковых автомобилей.

13.2 Смещение

Смещение не установлено, так как склонность к пенообразованию определена только в терминах настоящего стандарта.

Таблица 1 - Повторяемость и воспроизводимость определения пенообразования при высокой температуре

Показатель | Повторяемость | Воспроизводимость | Диапазон |

Склонность к пенообразованию (5 мин), см | 3,0 | 8,2 | 8,1-440 |

Увеличение объема общей пены, см | 0,82 | 1,8 | 17-270 |

Общая пена, см | 2,3 | 10 | 99-530 |

Статическая пена, см | 1,4 | 5,8 | 48-510 |

Кинетическая пена, см | 0,60 ( | 0,63 ( | 12-160 |

Стабильность пены (после прекращения подачи воздуха), см | |||

- 5 с; | 2,3 | 10 | 11-480 |

- 15 с; | 2,3 | 10 | 0-440 |

- 1 мин; | 2,3 | 10 | 0-300 |

- 10 мин | - | - | 0 |

Время оседания пены, с | 0,34 | 0,83 | 9-460 |

Примечание - | |||

Приложение А.1

(обязательное)

Определение максимального диаметра пор и проницаемости диффузоров для газа (на основе ASTM E 128)

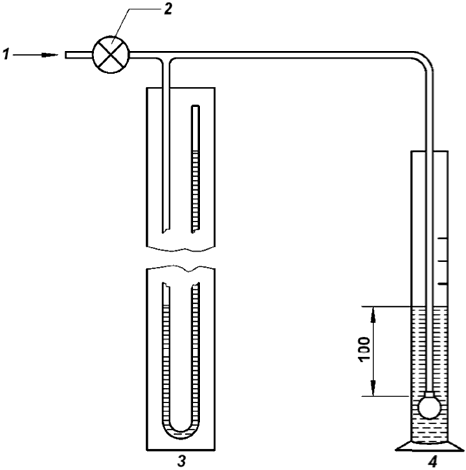

А.1.1 Аппаратура

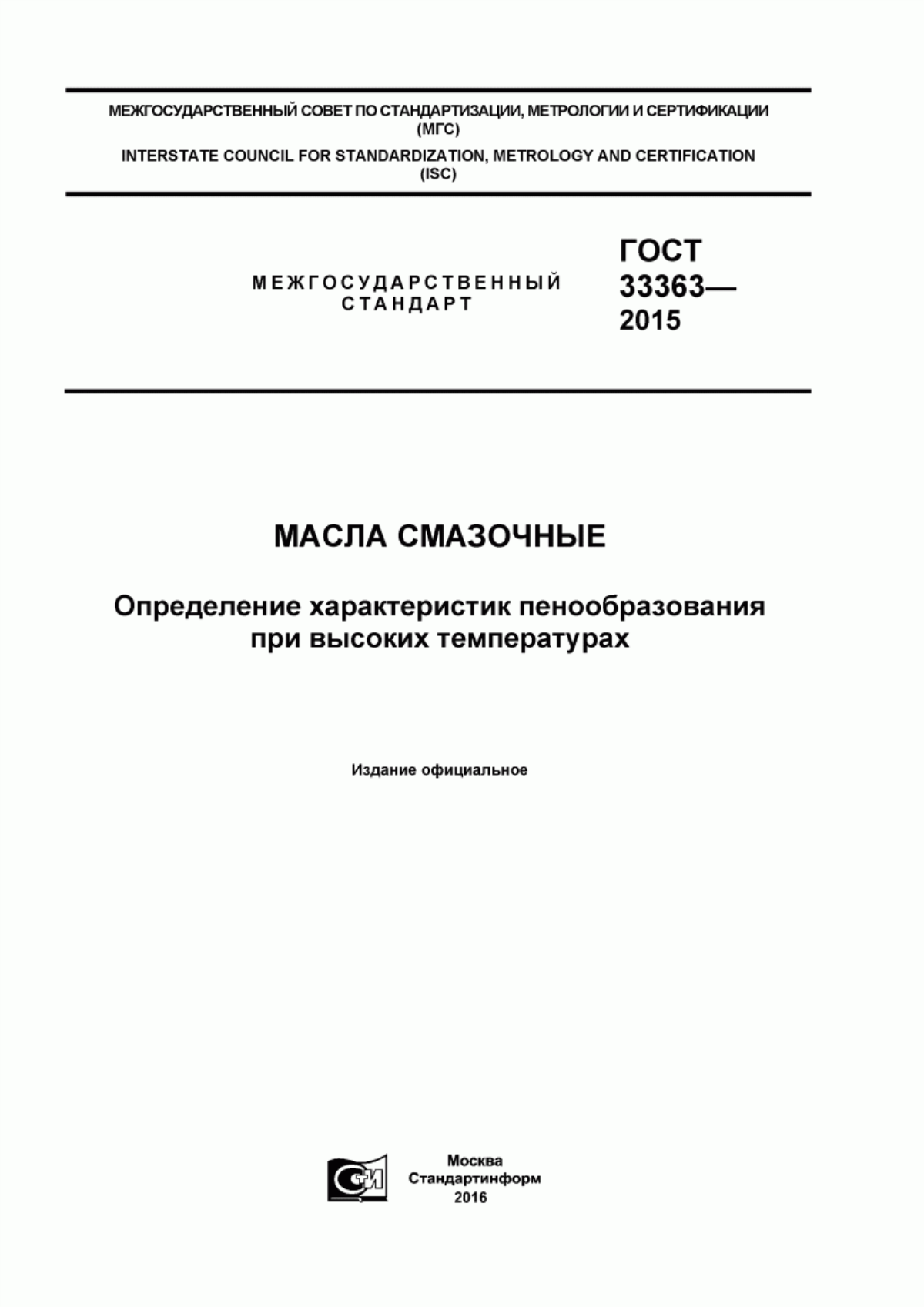

А.1.1.1 Аппарат для измерения максимального диаметра пор состоит из регулируемого источника чистого сухого сжатого воздуха, водяного манометра с U-образной трубкой достаточной длины для определения перепада давления 7,85 кПа (800 мм вод.ст.) и цилиндра достаточной вместимости (можно использовать цилиндр вместимостью 250 см) для погружения диффузора на глубину 100 мм, как показано на рисунке А1.1.

|

1 - чистый сухой воздух; 2 - регулятор; 3 - водяной манометр; 4 - мерный цилиндр вместимостью 250 см

Рисунок А.1.1 - Аппарат для измерения максимального диаметра пор

А.1.1.2 Дополнительная аппаратура для определения проницаемости диффузора состоит из объемного газового счетчика достаточной пропускной способности для измерения скоростей потока не менее 6000 см/мин, противодавление при этом должно быть не более 10 мм вод.ст. Фильтровальная колба должна иметь размер, позволяющий диффузору диаметром 25,4 мм (1 дюйм) проходить через горлышко. Колба должна быть снабжена резиновой пробкой с одним отверстием для трубки подачи воздуха (см. рисунок А.1.2). Для соединения разных деталей аппарата используют трубки внутренним диаметром 8 мм (0,3 дюйма) (см. рисунки А1.1 и А.1.2).

|

1 - чистый воздух; 2 - регулятор; 3 - водный манометр; 4 - фильтровальная колба; 5 - газовый счетчик мокрого типа

Рисунок А.1.2 - Аппарат для измерения проницаемости

А.1.2 Проведение испытаний

А.1.2.1 Определение максимального диаметра пор

Подсоединяют диффузор, используя трубку длиной 1,0 м, внутренним диаметром 8 мм. Опускают чистый диффузор в пропанол-2 на глубину 100 мм от верха цилиндра и выдерживают не менее (120±5) с. Подсоединяют трубку подачи воздуха к регулируемому источнику чистого сжатого воздуха, как показано на рисунке А.1.1. Повышают давление воздуха со скоростью приблизительно 490 Па/мин (50 мм вод.ст./мин), пока первый динамический пузырек не пройдет через диффузор и не выйдет на поверхность пропанола-2. Первым динамическим пузырьком считают пузырек, за которым следует непрерывный ряд пузырьков. Фиксируют показания уровня воды в обоих коленах манометра и регистрируют перепад давления . Равномерность распределения пор диаметром, близким к максимальному размеру, можно определить, увеличивая постепенно давление воздуха и отмечая равномерность, с которой потоки пузырьков распределяются по поверхности.

А.1.2.1.1 Вычисляют максимальный диаметр пор , мкм, по формуле

![]() , (А.1.1)

, (А.1.1)

где - перепад давления воды в манометре, мм вод.ст.

А.1.2.2 Проницаемость

Соединяют чистый сухой диффузор с регулируемым источником чистого осушенного сжатого воздуха, используя трубку длиной 1 м, внутренним диаметром 8 мм, и помещают его в фильтровальную колбу, соединенную с соответствующим расходомером дополнительной трубкой длиной 0,5 м, как показано на рисунке А.1.2. Устанавливают перепад давления 2,45 кПа (250 мм вод.ст.) и измеряют скорость потока воздуха, проходящего через диффузор. В зависимости от чувствительности применяемого расходомера данное наблюдение можно проводить в течение более длительного времени и регистрировать среднюю скорость потока в минуту.

Приложение Х1

(справочное)

Рекомендации для оператора

X.1.1 Цилиндры, трубки, термометр и диффузор должны быть очень тщательно очищены и высушены перед испытанием. К ним могут прилипать любые имеющиеся противовспенивающие присадки. Диффузор необходимо очищать не менее пяти раз по 9.1.2 настоящего стандарта. Перед применением вся аппаратура должна быть тщательно высушена.

Х.1.2 До заливки в смеситель важное значение имеет предварительное энергичное встряхивание. На склонность к пенообразованию сильно влияют противовспенивающие присадки, которые, как правило, перемещаются к "наружным поверхностям" масла и активно стремятся к стенкам контейнера. Крайне важно, чтобы противовспенивающие присадки распределились равномерно по всему объему масла в контейнере до проведения испытания и до заливки из контейнера. Процесс возвращения осевших на стенках контейнера противовспенивающих присадок в образец масла является более сложным, чем предполагают.

Х.1.3 Противовспенивающие присадки после перемешивания, как правило, стремятся снова переместиться к стенкам контейнера. Крайне важно закончить испытание в пределах установленного времени, чтобы противовспенивающие присадки не успевали переместиться к стенкам.

X.1.4 Калибровку датчика температуры следует проверять не реже двух раз в год.

Х.1.5 Температуру испытуемого образца контролируют с точностью до ±1,0°С.

Х.1.6 Рекомендуется частое определение максимального диаметра пор и проницаемости диффузора. Определение следует проводить еженедельно или каждый раз после испытаний 10 образцов.

Х.1.7 Диффузор следует заменять при закупорке или повреждении. При этом проверяют проницаемость и максимальный диаметр пор неиспользованного диффузора и в дальнейшем сравнивают полученное значение со значениями повторных калибровок рабочего диффузора.

Х.1.8 Соединение диффузора с трубкой подачи воздуха должно быть герметичным.

Х.1.9 Важное значение имеет влажность подаваемого воздуха. Необходимо обеспечить требуемое осушение.

Х.1.10 Устройство измерения скорости потока воздуха должно быть точно отрегулировано, а также важно применять калиброванные расходомеры.

Х.1.11 Секундомеры калибруют не реже одного раза в год.

Х.1.12 Для определения пенообразования при высокой температуре используют вариант А перемешивания, контролируемый пультом контроля испытаний (ТМС).

Х.1.13 Очень важна скорость смешивания при использовании варианта А.

Х.1.14 Испытание следует проводить без датчика температуры (термочувствительного устройства) в испытательном цилиндре. Некоторые лаборатории сообщали, что они выполняли испытание с температурным датчиком. Это создает помехи кинетике вспенивания.

Х.1.15 Перед определением начального объема погружают диффузор в испытуемый образец, нагретый до определенной температуры.

Х.1.16 Конечный общий объем регистрируют в течение 5-10 с перед отключением подачи воздуха.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ASTM D 892 | IDT | ГОСТ 32344-2013 "Масла смазочные. Определение вспениваемости" |

ASTM Е 128 | - | * |

ASTM Е 1272 | - | * |

IP 146 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного стандарта. | ||

УДК 665.765:66.069.852:006.354 | МКС 75.100 |

Ключевые слова: смазочные масла, характеристики пенообразования, высокие температуры | |

Электронный текст документа

и сверен по:

, 2019