ГОСТ ISO 17078-4-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Нефтяная и газовая промышленность

ОБОРУДОВАНИЕ БУРОВОЕ И ЭКСПЛУАТАЦИОННОЕ

Часть 4

Рекомендации по применению оправок для съемного клапана и оборудования, связанного с ними

Общие технические требования

Petroleum and natural gas industries. Drilling and production equipment. Part 4. Practices for side-pocket mandrels and related equipment. General technical requirements

МКС 75.180.10

Дата введения 2016-12-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Нефтяная и газовая промышленность"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 10 декабря 2015 г. N 48)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 мая 2016 г. N 347-ст межгосударственный стандарт ГОСТ ISO 17078-4-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2016 г.

5 Настоящий стандарт идентичен международному стандарту ISO 17078-4:2010* "Нефтяная и газовая промышленность. Буровое и эксплуатационное оборудование. Часть 4. Рекомендации по применению оправок с боковым карманом и оборудования, связанного с ними". ("Petroleum and natural gas industries - Drilling and production equipment - Part 4: Practices for side-pocket mandrels and related equipment", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 67 "Материалы, оборудование и морские сооружения для нефтяной, нефтехимической и газовой промышленности", Подкомитетом SC 4 "Буровое и добывающее оборудование" Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Август 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Настоящая часть ISO 17078 разработана потребителями/заказчиками и поставщиками/изготовителями для погружных оправок для съемного клапана устройств для регулирования дебита, также связанных с ними защелок и инструментов для монтажа, которые используются совместно с устройствами регулирования дебита оправок для съемных клапанов. Данное оборудование предназначено для использования в нефтяной и газовой промышленности по всему миру.

Настоящая часть ISO 17078 содержит вспомогательную информацию, руководства и рекомендации для всех лиц, участвующих в установлении правил, отборе, изготовлении, испытаниях и использовании оправок для съемного клапана устройств для регулирования дебита и связанных с ними защелок и инструментов для монтажа.

ISO 17078-1 в дополнение к настоящей части ISO 17078 устанавливает правила и характеристики к оправкам для съемных клапанов, используемых в нефтяной и газовой промышленности. ISO 17078-2 устанавливает правила и характеристики к устройствам для регулирования дебита. ISO 17078-3 устанавливает правила и характеристики к защелкам и инструментам для монтажа, которые используются в сочетании с устройствами для регулирования дебита оправок для съемного клапана. Дополнительная информация об оправках для съемного клапана устанавливается в стандартах API, перечисленных в разделе "Библиография".

Пользователи настоящей части ISO 17078 должны иметь в виду, что могут потребоваться дополнительные правила к установленным в настоящей части ISO 17078 для выполнения конкретных задач. Настоящая часть ISO 17078 не имеет цели запретить поставщику/изготовителю предлагать, а потребителю/заказчику заказывать альтернативное оборудование или применять инженерные решения для конкретных прикладных задач. В частности, настоящая часть может применяться в инновационной или развивающейся технологии. В случае предложения альтернативного решения поставщик/изготовитель должен идентифицировать все отличия от настоящей части ISO 17078 и предоставить детальную информацию.

1 Область применения

В настоящей части ГОСТ ISO 17078 содержится справочная документация для потребителей/заказчиков и поставщиков/изготовителей, устанавливающая правила разработки, выбора, испытаний, калибровки, восстановления, монтажа и эксплуатации оправок для съемных клапанов устройств для регулирования дебита и связанных с ними защелок и монтажных инструментов. Условия, предъявляемые к конструкции и изготовлению данных изделий, установлены в других частях ГОСТ ISO 17078. Содержание и область применения некоторых нормативных документов согласованы со всеми частями ГОСТ ISO 17078.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 14313 Petroleum and natural gas industries - Pipeline transportation systems - Pipeline valves (Нефтяная и газовая промышленность. Трубопроводные транспортные системы. Вентили трубопроводов)

ISO/lEC 17025 General requirements for the competence of testing and calibration laboratories (Общие требования к компетентности испытательных и калибровочных лабораторий)

ANSI/ASME В16.5 Pipe Flanges and Flanged Fittings (Трубные фланцы и фланцевые фитинги)

ANSI/ASME В16.34 Valves Flanged, Threaded and Welding End (Клапаны фланцевые, резьбовые и сварные)

ANSI/ASME В31.8 Gas Transmission and Distribution Piping (Транспортировка газа и распределительные трубопроводы)

ANSI/API MPMS 14.31-1990 Dimensioning and Tolerancing (Определение размеров и допусков)

GPA 8185-90 Orifice Metering of Natural Gas and Other Related Hydrocarbon Fluid, Part 1, General Equations and Uncertainty Guidelines, American Gas Association, Report N 3 (Диафрагменный расходомер природного газа и других углеводородных жидкостей. Часть 1. Основные уравнения и руководство по погрешностям. Газовая Ассоциация США, Отчет N 3)

ASME Boiler and Pressure Vessel Code (ВPVC), Section VIII: Pressure Vessels, Division 1: Rules for Construction of Pressure Vessels (Нормы пo котлам и сосудам высокого давления (ВPVC), Раздел VIII Емкости под давлением. Часть 1. Рекомендации для конструкции емкостей давления)

ASME Boiler and Pressure Vessel Code (ВPVC), Section VIII: Pressure Vessels, Division 2: Alternative Rules (Нормы пo котлам и сосудам высокого давления (ВPVC), Раздел VIII, Емкости под давлением, Часть 2. Альтернативные правила)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

Примечание - Если в настоящей части ГОСТ ISO 17078 не приведены определения терминов в части систем качества, то определения дополнительных терминов см. в ISO 9000.

3.1 газовое отверстие (gas port): Отверстие в оправке для съемного клапана, через который газ входит в карман оправки.

3.2 гидроприводной цилиндр для настройки газлифтных клапанов (ager): Устройство, используемое для поддержания внешнего давления в устройстве для регулирования дебита в течение заданного периода времени и/или числа циклов.

3.3 защелка (latch): Устройство, устанавливаемое в оправке для съемного клапана для фиксации устройства для регулирования дебита.

3.4 изготовление (manufacturing): Процесс(ы) и действие(я), которые выполняет поставщик/изготовитель при изготовлении готовых деталей и сборок в соответствии с документацией, удовлетворяющей требования потребителя/заказчика и соответствующей стандартам поставщика/изготовителя.

Примечание - Изготовление начинается с момента получения поставщиком/изготовителем заказа и завершается в момент сдачи детали(ей) и сборки(ок) с соответствующей документацией компании-перевозчику.

3.5 испытательное давление (test pressure): Максимальное пробное давление при температуре испытания, определенное соответствующей процедурой испытаний.

3.6 испытание на совместимость (compatibility testing): Испытание, которое проводится для проверки совместной работоспособности различных оправок для съемного клапана и связанных с ними элементов.

3.7 канатная техника (wireline): Оборудование и подъемные устройства, которые применяются для установки и извлечения устройств для регулирования дебита в скважине с использованием сплошного троса непрерывной длины (каната) или многожильного кабеля, соответствующего намоточного оборудования на поверхности и специализированного инструмента, закрепленных на нижнем конце каната.

3.8 класс верификации проекта (design verification grade): Степень соответствия оправки для съемного клапана проектным требованиям, разработанным в соответствии с ISO 17078-1, ISO 17078-2 и ISO 17078-3.

3.9 критерии приемки (acceptance criteria): Мероприятия или условия, которые необходимы для положительных результатов испытаний.

3.10 критическая длина (critical length): Линейное расстояние в оправке для съемного клапана между закрытой частью направляющей гильзы и поверхностью кармана, измеренное перпендикулярно лицевой поверхности кармана.

3.11 купол (dome): Камера с внутренним давлением, регулирующим элементом которой может быть сильфон или поршень.

3.12 линейная масса (linear mass): Вес на единицу длины трубных изделий.

3.13 международная система СИ (System International): Система единиц, преимущественно используемая при расчетах по Международным стандартам ISO.

3.14 модель (model): Название и/или описание устройства, которое содержит уникальные компоненты и имеет функциональные характеристики, которые отличаются от других изделий того же типа.

3.15 номинальное давление (rated pressure): Давление при заданной температуре, при котором рассчитана эксплуатация устройства для регулирования дебита.

3.16 номинальная температура (rated temperature): Максимальная температура при номинальном давлении, при которой возможна эксплуатация спроектированного устройства для регулирования дебита.

3.17 оправка для съемного клапана (side-pocket mandrel): Устройство, установленное на трубопроводе, которое подводит устройство для регулирования дебита или иное устройство к отверстию, расположенному параллельно сквозному отверстию трубопровода.

Примечание - Данное параллельное отверстие включает в себя уплотнительные поверхности и профили защелок.

3.18 покрытие (coating): Применение тонкой пленки из одного материала на поверхности другого материала для различных целей.

3.19 приемка (acceptance): Принятые в эксплуатацию устройства для регулирования дебита, их комплектующие и* и/или узлы.

________________

* Текст документа соответствует оригиналу. - .

3.20 пробка устройства для регулирования дебита (dummy flow-control device): Пустотелое устройство, которое устанавливается в оправке для съемного клапана для предотвращения потока или обеспечения гидравлической связи межтрубного пространства и системы труб.

3.21 потребитель/заказчик (user/purchaser): Компания, организация или юридическое лицо, которое приобретает, устанавливает и использует устройства для регулирования дебита.

3.22 поставщик/изготовитель (supplier/manufacturer): Компания, организация или другое юридическое лицо, которое занимается проектированием, изготовлением и/или реализацией устройства для регулирования дебита.

3.23 режимы нагрузки (loading conditions): Режимы нагрузки, которые могут применяться к оправке для съемного клапана, включая (но не ограничиваясь) такие, как растягивающие и сжимающие нагрузки, внутреннее давление (механический разрыв), внешние (разрушение) давления, напряжение изгиба и т.п.

3.24 ремонт (reconditioning): Проверка, восстановление, испытание используемого изделия для обеспечения минимального уровня требований по установленным стандартам.

3.25 справочная информация (informative): Справочные данные, предназначенные для потребителя/заказчика или поставщика/изготовителя, не содержащие требований.

3.26 степень проверки качества (quality control grade): Процесс и/или метод(ы), используемые поставщиком/изготовителем для гарантирования качества материалов, производственного(ых) процесса(ов) и соответствия требованиям определенного стандарта ISO.

3.27 температура испытания (test temperature): Температура, при которой проводятся испытания в соответствии с процедурой испытаний.

3.28 технические спецификации (technical specifications): Параметры, определяющие эксплуатационные отклонения по проектированию, монтажу и испытаниям комплектующих или узлов.

3.29 управляемый давлением нагнетания (injection pressure operated): Устройство для регулирования дебита, управляемое давлением нагнетаемого в скважину газа.

3.30 управляемый пластовым давлением (production pressure operated): Устройство для регулирования дебита, управляемое давлением пластовой жидкости в скважине.

3.31 условия эксплуатации (operating environment): Совокупность условий, воздействию которых подвергаются изделия в течение своего срока службы, включая, но не ограничиваясь такими параметрами окружающей среды, как температура, давление, состав и свойства жидкости, состав и свойства газа, твердые вещества и т.п.

3.32 функциональное испытание изделия (product functional testing): Процесс(ы), метод(ы) и/или ислытание(я), проводимые поставщиком/изготовителем для определения соответствия изготовленных изделий функциональным и техническим требованиям, предъявляемым к данному изделию соответствующими стандартами ISO.

3.33 эксплуатационные параметры (operational parameters): Требования и /или ограничения, которые распространяются на изделие в течение всего срока его эксплуатации.

Пример - Условия эксплуатации, спуск и извлечение из устройства для регулирования дебита, закачка различных веществ и жидкостей для обработки приствольной зоны и т.п.

4 Сокращения и обозначения

4.1 Сокращения

В настоящей части стандарта ISO 17078 используются следующие сокращения:

ANSI - Американский национальный институт стандартов;

ASME - Американское общество инженеров-механиков;

УДН (IPO) - управляемый давлением нагнетания;

ЭРМ (NORM) - Естественные радиоактивные материалы;

Р&ID - Схема трубной обвязки и КИПиА (контрольно-измерительные приборы и автоматика);

УПД (РРО) - управляемый пластовым давлением;

(РУ) RP - Руководящие указания;

(СУ) SC - Стандартные условия, 101 кПа (14,73 psi) и 15,5°С (60°F).

4.2 Обозначения

В настоящей части стандарта ISO 17078 используются следующие обозначения:

- эффективная площадь сильфона, выраженная в квадратных сантиметрах (квадратных дюймах);

- площадь, основанная на номинальном диаметре канала, выраженная в квадратных сантиметрах (квадратных дюймах);

- площадь, основанная на диаметре контакта стержня (штока) с седлом, выраженная в квадратных сантиметрах (квадратных дюймах);

- коэффициент расхода;

- фактор удельной теплоты, равный

![]() ;

;

- отношение теплоемкостей транспортирующего газа;

- измеренное или расчетное манометрическое давление, необходимое для закрытия устройства для регулирования дебита и ограничения движения жидкости при температуре 15,5°С (60°F);

Примечание 1 - Испытательное давление закрытия устройства для регулирования дебита при стандартной температуре выражается в килопаскалях (манометрических) (фунты на квадратный дюйм). Для получения данной величины требуется специальное приспособление, т.к. давление до клапана уменьшается вплоть до закрытия устройства для регулирования дебита.

- измеренное или расчетное манометрическое давление для области (

минус

), требуемое для начального потока через устройство для регулирования дебита с нулевым манометрическим давлением при температуре 15,5°С (60°F);

Примечание 2 - Давление испытания, необходимое для открытия устройства для регулирования дебита при стандартной температуре, выражается в кПа (фунт на квадратный дюйм).

- измеренное или расчетное манометрическое давление на входе при равных значениях давления на входе/выходе, нулевом расходе при температуре 15,5°С (60°F);

Примечание 3 - Давление открытия устройства для регулирования дебита при нормальной/известной температуре, выражается в кПа (фунт на квадратный дюйм).

- измеренное или расчетное манометрическое давление на входе при равных значениях давления на входе/выходе и при расходе, равном (близком к) нулю при стандартной температуре;

Примечание 4 - Давление закрытия устройства для регулирования дебита при нормальной/известной температуре, выражается в кПА (манометрических) (фунты на квадратный дюйм).

- измеренное или расчетное манометрическое давление в области (

минус

), необходимое для запуска потока через устройство для регулирования дебита с нулевым манометрическим давлением (на выходе) при известной температуре;

Примечание 5 - Давление открытия устройства для регулирования дебита при нормальной/известной температуре, выражается в кПа (фунт на квадратный дюйм).

- коэффициент критического давления, фактор коэффициента давления, при котором скорость жидкости превышает локальную скорость звука;

Примечание 6 - Критический поток образуется, когда произведение ![]() , равно или превышает коэффициент давления. Значение определяется, как указано в приложении Н ГОСТ ISO 17078-2.

, равно или превышает коэффициент давления. Значение определяется, как указано в приложении Н ГОСТ ISO 17078-2.

5 Рекомендации по применению оправок для съемных клапанов и оборудования, связанного с ними

5.1 Общие положения

Рекомендации по эксплуатации оправок для съемного клапана и связанного с ним оборудования для потребителей/заказчиков и поставщиков/изготовителей приведены в 5.2-5 9.

5.2 Требования к пределам совместимости

Для определения пределов совместимости, используемых в стандартах ISO 17078-1, ISO 17078-2 и ISO 17078-3 потребитель/заказчик может использовать рекомендации, приведенные в приложении А.

5.3 Испытательное оборудование для устройств для регулирования дебита

Для проведения функциональных испытаний устройств для регулирования дебита потребитель/заказчик или поставщик/изготовитель может использовать рекомендации, приведенные в приложении В.

5.4 Настройка и калибровка устройств для регулирования дебита

Для настройки и/или калибровки устройств для регулирования дебита потребитель/заказчик или поставщик/изготовитель может использовать рекомендации, приведенные в приложении С.

5.5 Проверка перед монтажом, после демонтажа, испытания и обслуживание

Для проведения проверки до и во время монтажа, испытаний и обслуживания оправок для съемных клапанов и связанного с ними оборудования, например, устройств для регулирования дебита, спуско-подъемных приспособлений и инструментов для газлифтных клапанов и защелок потребитель/заказчик или поставщик/изготовитель может использовать рекомендации, приведенные в приложении D.

5.6 Ремонт оправок для съемных клапанов и связанного с ними оборудования

Для проведения ремонтных работ оправок для съемного клапана и связанного с ними оборудования, например, устройств для регулирования дебита, спуско-подъемных приспособлений и инструментов для установки газлифтных клапанов и защелок потребитель/заказчик или поставщик/изготовитель может использовать рекомендации, приведенные в приложении Е.

5.7 Ремонтная мастерская и персонал ремонтной мастерской

Для определения и укомплектования персонала, необходимого для ввода в эксплуатацию, калибровки и/или ремонта оправок для съемного клапана и связанного с ними оборудования, например, устройств для регулирования дебита, спуско-подъемных приспособлений, инструментов для установки газлифтных клапанов и защелок потребитель/заказчик или поставщик/изготовитель может использовать рекомендации, приведенные в приложении F.

5.8 Шаблоны функциональной спецификации для потребителя/заказчика

Для составления и предоставления необходимых данных при заказе оправок для съемных клапанов и связанного с ними оборудования; например, устройств для регулирования дебита, спуско-подъемных приспособлений и инструментов для монтажа газлифтных клапанов и защелок потребитель/заказчик может использовать рекомендации и шаблоны, приведенные в приложении G (в виде отдельных электронных файлов). Данные шаблоны предполагаются для удобства потребителя/заказчика. При использовании одного или нескольких шаблонов необходимо учитывать рекомендации, приведенные в приложении G.

5.9 Технические требования к элементам, поставляемым поставщиком/изготовителем

Для составления и предоставления необходимых данных при заказе оправок для съемных клапанов и связанного с ними оборудования, например, устройств для регулирования дебита, спуско-подъемных приспособлений и инструментов для монтажа газлифтных клапанов и защелок поставщик/изготовитель может использовать рекомендации и шаблоны, приведенные в приложении Н (в виде отдельных электронных файлов). Данные шаблоны предполагаются для удобства потребителя/заказчика. При использовании одного или нескольких шаблонов необходимо учитывать рекомендации, приведенные в приложении Н.

Приложение А

(справочное)

Совместимость сопрягаемых элементов

А.1 Общие положения

В настоящем приложении приведены рекомендации по совместимости сопрягаемых элементов оправок для съемного клапана и связанного с ними оборудования. Потребитель/заказчик должен гарантировать совместимость различных инструментов при поставке компонентов от различных поставщиков/изготовителей.

А.2 Пределы совместимости

А.2.1 Общие принципы

Для правильного функционирования каждый компонент системы газлифта или оборудования газлифтных клапанов, включая оправки для съемных клапанов, устройства для регулирования дебита и инструмент, используемые для установки и извлечения (спуска, подъема, инструмента для установки газлифтных клапанов и защелок) должен быть совместим по размерам друг с другом. Совместимость размеров компонентов должна обеспечиваться в пределах установленного типоразмерного ряда, изготавливаемого одним поставщиком/изготовителем, с учетом того, что поставщик/изготовитель должен проводить специальные испытания для подтверждения совместимости компонентов, изготовляемых различными поставщиками/изготовителями. Примеры таких испытаний приведены в ГОСТ ISO 17078 (все части).

Если потребитель/заказчик применяет оборудование от различных поставщиков/изготовителей, он может потребовать подтверждение совместимости между компонентами. Проведение валидационных испытаний является рекомендуемым методом подтверждения совместимости размеров компонентов, гарантированных поставщиком/изготовителем.

А.2.2 Проверенная совместимость

При изготовлении всех компонентов одним поставщиком/изготовителем, поставщик/изготовитель должен подтвердить совместимость этих компонентов и возможность их совместной работы при проведении валидационного испытания проекта, регламентированного стандартами ISO.

А.2.3 Заявленная совместимость

При поставке компонентов различными поставщиками/изготовителями, каждый поставщик/изготовитель должен подтвердить совместимость каждого компонента. Рекомендуемым способом подтверждения совместимости является проведение функционального испытания, регламентированного стандартами ISO.

А.2.4 Неподтвержденная совместимость

При поставке компонентов несколькими различными поставщиками/изготовителями, поставщик/изготовитель должен подтвердить совместимость каждого компонента, если данное подтверждение запрашивалось. Рекомендуемым способом подтверждения совместимости является проведение соответствующих функциональных испытаний, регламентированных стандартами ISO.

А.2.5 Степень соответствия для различных классов валидации проекта

Для большинства компонентов стандарты ISO устанавливают различные "степени гарантии" классов валидации проекта V3, V2 и V1 для оправок для съемных клапанов, устройств для регулирования дебита, защелок и связанного с ними оборудования. Каждый потребитель/заказчик должен быть осведомлен о требованиях к каждому классу и должен определять необходимую степень для обеспечения требуемого уровня совместимости. Для некоторых компонентов класса V1 необходимо изучить отклонения от заданного параметра, учитывая все установленные допуски, включая конкретные конструктивные допуски оправки для съемного клапана, устройства для регулирования дебита и защелок. Данные требования менее выполнимы для компонентов при поставке различными поставщиками/изготовителями.

Приложение В

(справочное)

Испытательные стенды для функциональных испытаний устройств для регулирования дебита

Примечание - Настоящая часть ГОСТ ISO 17078 может включать опасные для здоровья операции и оборудование. В настоящей части ГОСТ ISO 17078 не установлены требования по охране труда на производстве. Проверка соответствия уровня квалификации персонала и применения установленных методов безопасности является ответственностью пользователя настоящего стандарта.

В.1 Область применения

В настоящем приложении приводятся рекомендации к испытательным стендам для функциональных испытаний устройства для регулирования дебита. Приводится общее описание оборудования, необходимого для испытания устройств для регулирования дебита для определения:

a) коэффициента расхода устройства для регулирования дебита, ;

b) фактора перепада давления, ;

c) рабочих характеристик устройства для регулирования дебита газлифта.

В.2 Оборудование для испытания

В.2.1 Общие принципы

В данном разделе устанавливаются общие принципы, необходимые для проведения функциональных испытаний устройства для регулирования дебита. Для проведения испытания требуется определенный объем газа высокого давления. Рекомендуется использовать оборудование для хранения газа с минимальным объемом 2,83 м (100 фут

) и минимальным давлением 10432 кПа (1500 psi).

При монтаже сооружений должны применяться соответствующие нормы и методы. Система трубопроводов, устройства для регулирования дебита и буферные резервуары, которые составляют испытательный стенд для испытаний газлифтного устройства для регулирования дебита, находятся под высоким давлением. Изготовление, испытание и выбор устройства для регулирования дебита должны соответствовать определенным нормам по управлению системами трубопроводных линий и резервуаров.

Буферные и другие резервуары диаметром более 152 мм (6 дюймов) должны соответствовать ANSI/ASME BPVC, Раздел VIII, Части 1 и 2. Данные требования применяются к проектированию, изготовлению, дефектоскопии и подтверждению соответствия применяемых резервуаров.

Спецификации системы трубопроводов, включая материалы, толщину стенок и связанных с ними значений расчетного давления должны соответствовать ANSI/ASME В31.8 и приложениям к нему. Материал для трубопроводов должен соответствовать степени В; фланцы должны соответствовать ANSI/ASME В16.5; устройства для регулирования дебита должны соответствовать ANSI/ASME В16.34.

Другие компоненты используются в соответствии с ISO 14313.

Примечание - В целях обеспечения соответствия настоящему приложению, API Spec 6D является эквивалентом ISO 14313.

Допускается использование данных компонентов, но при этом имеется вероятность несовместимости с фланцами по ANSI/ASME, поэтому с осторожностью следует использовать сочетание компонентов с различными кодами.

Все испытания должны быть проведены квалифицированным персоналом, имеющим необходимые навыки и умение для соответствия требованиям настоящей части ГОСТ ISO 17078.

Все процедуры испытания, виды жидкостей, результаты испытаний, оборудование и данные персонала должны быть записаны для каждой серии выполняемых испытаний. Данный отчет должен быть доступен для потребителя/заказчика в течение не менее трех лет после проведения испытания.

В.2.2 Калибровка

Измерительное и испытательное оборудование, используемое для приемки, должно быть идентифицировано, поверено, откалибровано и отрегулировано с установленной периодичностью в соответствии с задокументированными спецификациями ISО/IEC 17025, настоящей частью ГОСТ ISO 17078 и другими действующими национальными и международными стандартами, которые устанавливают не менее жесткие требования по сравнению с приведенными в настоящем стандарте.

Примечание - В целях обеспечения соответствия ANSI/NCSLZ540-3 является эквивалентом ISO/EC 17025. Измерительное и испытательное оборудование должно использоваться только в диапазоне калибровки.

Методы проверки при соблюдении точности, равной или большей, по сравнению с определенной в настоящем стандарте, могут быть осуществлены при наличии соответствующей документации и подтверждения квалификации персонала.

Периодичность калибровок измерительного и испытательного оборудования должна быть установлена с учетом их повторяемости и степени использования. Периодичность калибровок должна составлять не менее раза в три месяца до момента формирования отчета по калибровке. Периодичность может быть увеличена или уменьшена на основании установленной повторяемости, степени использования и отчетов по калибровке. Периодичность калибровки не может быть увеличена более чем в два раза, по сравнению с предыдущей, и не может превышать один год.

Метрологические стандарты, используемые для калибровки измерительного оборудования, должны проверяться и подтверждаться не менее одного раза в год независимыми метрологическими организациями, контролируемые национальными или международными агентствами по метрологии.

В.2.3 Описание

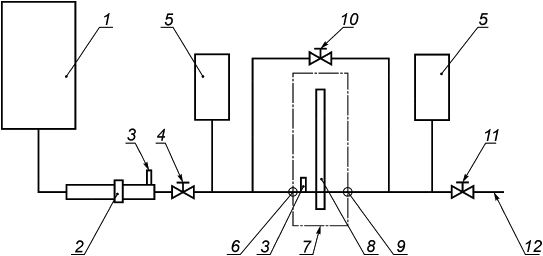

Испытательная система для определения расхода должна быть определена на диаграмме P&ID и должна, как минимум, включать единицы оборудования, приведенные на рисунке В.1.

1 - источник газа; 2 - устройство для измерения расхода (расходомер); 3 - датчик температуры (штуцер для замера температуры); 4 - обратный клапан; 5 - защита от гидравлического удара; 6 - контрольный отвод давления на входе; 7 - испытываемый участок; 8 - контрольный образец; 9 - контрольный отвод давления на выходе; 10 - компенсационный клапан регулирования дебита; 11 - прямой клапан; 12 - выход

Рисунок В.1 - Схема испытательной системы для определения расхода

В.2.4 Контрольный образец - Извлекаемые на тросе устройства для регулирования дебита

В.2.4.1 Контрольный образец

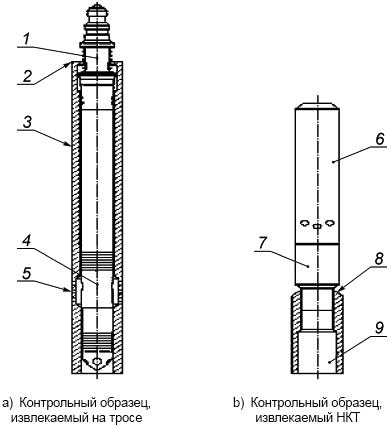

Контрольный образец включает в себя полностью собранное испытательное устройство для регулирования дебита, включая рекомендуемые поставщиком/изготовителем обратные клапаны и защелку. Данная конструкция устанавливается и закрепляется в совместимый приемный резервуар. Допускается альтернативный метод герметизации наружных труб взамен уплотнению при помощи манжет V-образного сечения.

Приемный резервуар устройства для регулирования дебита должен быть совместим с устройством для регулирования дебита и защелкой; должно иметься оборудование для герметизации верхнего и нижнего входного отверстия устройства для регулирования дебита. Должны быть учтены место входного отверстия приемного резервуара и минимальная площадь проходного сечения затрубного пространства между резервуаром и устройством для регулирования дебита.

Контрольный образец состоит из компонентов, приведенных на рисунке В.2.

1 - защелка с резьбой, смонтированная в клапане; 2 - верхняя и нижняя секции оправки могут быть модернизированы; 3 - установленный испытательный клапан; 4 - проходное сечение затрубного пространства; 5 - область входного отверстия; 6 - установленный испытательный клапан; 7 - обратный клапан; 8 - образец соединительного устройства; 9 - устройство, совместимое с испытательной установкой

Рисунок В.2 - Контрольный образец - Устройства для регулирования дебита, извлекаемые на тросе и НКТ

В.2.4.2 Испытательная секция - Общая информация

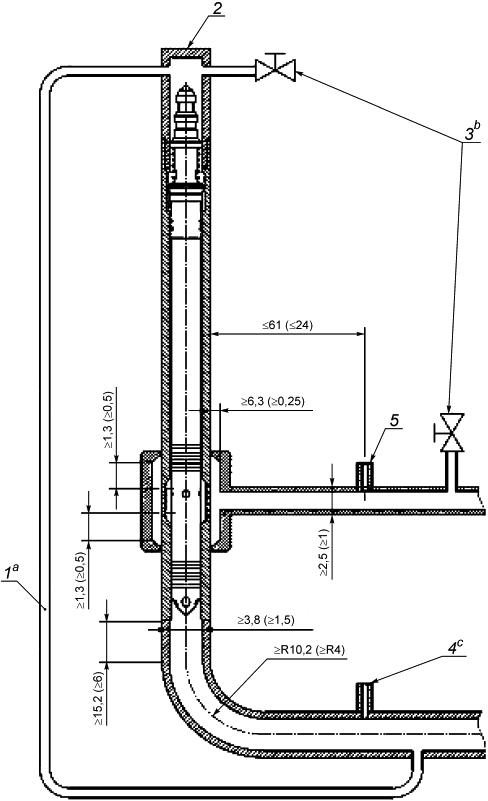

Испытательная секция включает в себя контрольный образец и зажимные приспособления, расположенные между устройствами для измерения входного и выходного давления. Поток, проходящий через испытательную секцию, не должен контактировать со штуцерами, патрубками с заданным радиусом или тройниками, должен быть свободным от внутренних помех. Минимальный радиус патрубков должен быть 101,6 мм (4 дюйма). На рисунке В.3 приведен пример испытательной секции, которая соответствует данным техническим требованиям.

Размеры приведены в сантиметрах (дюймах)

1 - линия уравнения давления; 2 - предохранительная головка; 3 - выпускные клапаны; 4 - штуцер для установки манометра и/или дополнительного датчика температуры; 5 - штуцер для установки датчика входного давления; a - рекомендуется при использовании предохранительной головки; b - выпуск в атмосферу до извлечения предохранительной головки или контрольного образца; c - датчики давления и температуры должны быть расположены на расстоянии не более 610 мм (21 дюйма) от контрольного образца

Рисунок В.3 - Пример испытательной секции

В.2.4.3 Входная испытательная секция

Длина входной испытательной секции для испытания контрольного образца не должна превышать более чем на 609,6 мм (24 дюйма) длину контрольного образца и она должна иметь минимальный внутренний диаметр потока 25,4 мм (1 дюйм). Входная испытательная секция должна быть установлена вертикально к контрольному образцу таким образом, чтобы кольцевая камера свободно сообщалась с входным каналом контрольного образца. Данные камеры должны быть расположены не менее чем на 12,7 мм (0,5 дюйма) от верхней и нижней точки входных каналов контрольного образца, и должны иметь кольцевое пространство не менее 6,4 мм (0,25 дюйма).

В.2.4.4 Выходная испытательная секция

Длина выходной испытательной секции для испытания контрольного образца не должна превышать более чем на 609,6 мм (24 дюйма) длину контрольного образца, и она должна иметь внутренний диаметр не менее 38,1 мм (1,5 дюйма). Выходная испытательная секция должна быть установлена таким образом, чтобы осевые линии контрольного образца и секции были параллельными и концентричными. Испытываемый выходной участок должен иметь прямой отрезок длиной не менее 152,4 мм (6 дюймов), начиная с контрольного образца.

В.2.5 Входные и выходные регулирующие клапаны

Входные и выходные регулирующие клапаны используются для управления или регулирования давления, действующего на испытательную секцию. Оба регулирующих клапана должны иметь достаточный расход и мощность давления для превышения данных показателей в испытываемой системе.

В.2.6 Защита от перепада давления

В.2.6.1 Общая информация

На входной и выходной сторонах испытательной секции рекомендуется защита от перепада давления. Необходимость обеспечения защиты от перепада давления состоит в том, чтобы исключить резкий перепад давления, который может произойти при работе устройства для регулирования дебита. Перепады давления могут привести к сбою измерительных приборов давления и преобразователей и помехам при проведении испытания.

В.2.6.2 Разгрузочные емкости

Разгрузочные емкости должны использоваться для защиты от избыточного давления. Данные емкости должны быть установлены вертикально в испытательной системе вне испытательной секции таким образом, что каждый из компенсаторов находился в индивидуальной гидравлической связи с действующими входными и выходными давлениями в испытательной секции.

Дополнительные регулирующие клапаны должны быть размещены в системе трубопроводов, которая соединяет резервуары перепада давления с испытательной системой. Объем компенсатора давления должен быть не менее 0,057 м (2 фут

). Рекомендуется, чтобы объем разгрузочной емкости выходного давления был вдвое больше объема разгрузочной емкости входного давления.

В.2.6.3 Альтернативные методы

Допускается использование альтернативных систем защиты от перенапряжения, которые снижают перепады давления в испытываемом образце не более чем на 69 кПа/с (10 psi/c).

В.2.7 Методы измерения потока и предел погрешности

Измерительный инструмент и/или метод измерения расхода может быть любым устройством, которое соответствует заданной точности.

Расход должен быть определен в пределах отклонения, не превышающего ±5% фактического расхода. Дискретность и повторяемость метода должны быть в пределах ±0,5% фактического расхода. Измерительный инструмент должен быть отобран и установлен для достижения заданной точности. Для выполнения данных положений расход можно определить одновременно как при помощи аттестованной расходомерной установки, так и согласно методам по ANSI/API MPMS 14.31 или GPA 8185-90, часть 1.

В.2.8 Отводы к манометру

В.2.8.1 Общая информация

Требуются два отвода к манометру. Расположение данных отводов определяется действующими на испытательную систему входным и выходным давлениями. Расположение отводов определяет начало и конец испытательной секции. Конфигурация отвода должна соответствовать размерам, приведенным на рисунке В.4.

В.2.8.2 Расположение и ориентация

Входной и выходной отводы к манометру должны быть расположены на максимально близком расстоянии к контрольному образцу, на расстоянии не более 609,6 мм (24 дюйма). При расположении по горизонтали, входной и выходной отводы должны быть расположены над горизонтальной плоскостью, проходящей через осевую линию трубы. Осевая линия отвода должна быть перпендикулярна осевой линии трубы.

1 - кромка отверстия; a - кромка отверстия должна быть очищенной, острой или округленной; без заусениц, затупленных краев или других дефектов. Исключается наличие выступающих фитингов внутри трубы; b - требования по размерам

В.2.9 Измерение давления и отчетность

Измеренные давления на входе и выходе должны определяться и постоянно фиксироваться операторами, контролирующими давление во время испытаний в испытательной секции. В отчете необходимо приводить показатели давления на входном и выходном отводах к манометру в испытательной секции.

Размер трубы, мм (дюйм) | А, мм (дюйм), не более | А, мм (дюйм), не менее | B |

51 (2) | 6,3 (1/4) | 3,2 (1/8) | 2,5xА |

51-76 (2/3) | 9,5 (3/8) | 3,2 (1/8) | 2,5xА |

102-203 (4/8) | 12,7 (1/2) | 3,2 (1/8) | 2,5xА |

Рисунок В.4 - Рекомендуемые линейные размеры отвода к манометру

В.2.10 Отводы для замера температуры, расположение и ориентация

В.2.10.1 Общая информация

Для замера температуры требуются два штуцера (отвода). Один отвод для замера температуры должен быть расположен на входной стороне испытательной секции, другой должен быть расположен рядом с устройством для измерения расхода. Дополнительный выходной отвод для замера температуры может быть расположен на выходной стороне испытательной секции.

В.2.10.2 Местоположение и ориентация

Отвод для замера температуры должен быть расположен в пределах входной стороны испытательной секции. Отвод для замера температуры, используемый для измерения расхода, должен быть расположен согласно рекомендациям поставщика/изготовителя для устройств для измерения дебита. Требования по расположению дополнительного выходного отвода для замера температуры не приводятся; рекомендуется расположение отвода на выходной стороне испытательной секции. При расположении по горизонтали, отводы для замера температуры должны быть расположены над горизонтальной плоскостью, проходящей через осевую линию трубы.

В.2.11 Измерение температуры, точность и требования по отчетности

Погрешность на устройствах для проведения замеров температуры газа не должна превышать ±1,1°С (±2°F) фактического значения. Температура газа должна быть измерена объемным расходомером с датчиком температуры на входе экспериментального участка. Оборудование должно обеспечивать создание копии отчета на бумажном носителе по измеренным температурам, измеренным объемным расходомером и на входе испытательной секции.

В.2.12 Компенсационный клапан

В методике проведения испытаний может быть установлено требование по уравновешиванию входного и выходного давления до начала испытаний. Компенсационный клапан должен быть помещен между входом и выходом испытательной секции и должен обеспечить возможность пропускать часть испытуемого продукта.

В.2.13 Подвод газа

В качестве испытательной среды должны использоваться воздух, азот или иной инертный газ. Не допускается использовать пары, которые могут подходить в месте сужения потока в образце к точке росы. В подаваемом газе во время проведения испытаний не должно быть жидкостей или твердых частиц.

В.2.14 Документация

Документация по испытаниям должна соответствовать положениям ГОСТ ISO 17078-1, подраздел7.2.

Приложение С

(справочное)

Установка и калибровка устройств для регулирования дебита

С.1 Общие положения

В настоящем приложении приведены руководящие принципы, которые могут быть необходимы при установке и калибровке устройств для регулирования дебита. Требования, приведенные в С.3 и С.4, применимы для обеспечения данных по точной оценке и калибровке устройств для регулирования дебита. Другие методы проведения работ также могут достигнуть соответствующих результатов.

С.2 Средства

Средства, используемые для установки и калибровки устройства для регулирования дебита, должны соответствовать требованиям, приведенным в данном приложении.

С.3 Техника установки и калибровки устройств для регулирования дебита

Следующие методы могут использоваться для установки/калибровки при управлении давлением нагнетания (УДН), пластовым давлением (УПД) и направляющим устройством для регулирования дебита. Поставщик/изготовитель в руководстве по эксплуатации для конкретного оборудования должен привести нижеприведенные процедуры:

- проверить целостность устройства для регулирования дебита путем визуального осмотра и при соответствии определить давление открытия/закрытия на заданных испытательных стендах;

- подготовить устройство для регулирования дебита к испытаниям, при необходимости удалив набивку и комплектующие части реверсивного клапана;

- в случае необходимости установить соответствующее давление открытия/закрытия на испытательных стендах;

- определить срок службы устройства для регулирования дебита;

- на испытательных стендах точно отрегулировать давление открытия/закрытия;

- в случае необходимости, повторно определить срок службы устройства для регулирования дебита;

- подтвердить, что на испытательном стенде давление открытия/закрытия не изменилось;

- завершить сборку и маркировку устройства для регулирования дебита.

С.4 Пример процедуры для устройства для регулирования дебита УДН диаметром 2,54 см (1 дюйм)

Нижеприведенный пример метода настройки/калибровки основан на использовании устройства для регулирования дебита УДН, извлекаемого с помощью троса диаметром 2,54 см (1,0 дюйм). Последовательность процедуры, элементы, включенные в нее для иллюстрации, и установленная процедура для каждого клапана, который должен быть испытан, обязательны для подтверждения соответствия конструкции и технологии.

a) выполнить визуальный осмотр устройства для регулирования дебита;

b) удалить блок реверсивного клапана и набивку;

c) проверить входное давление испытательного стенда, если данное давление было предварительно определено;

d) снять концевую заглушку газлифтного клапана; следует быть осторожным при выполнении данной процедуры, так как может удерживаться давление между концевой заглушкой газлифтного клапана и сердечником клапана. Требуется использование процедуры согласно рекомендациям поставщика/изготовителя для нагрузки сильфона до установленного уровня давления, или до давления 344,7 кПа (50 psi), которое выше установленного давления . Не допускается превышение номинального давления устройства для регулирования дебита. Необходимо проверить сердечник клапана на герметичность;

e) поместить устройство для регулирования дебита в ванну с водой на 15 мин. Ванна с водой должна иметь определенную температуру, установленную согласно требованиям поставщика/изготовителя или потребителя/заказчика;

f) извлечь устройство для регулирования дебита из ванны с водой и вставить его в испытательный прибор;

Примечание - Не следует удерживать устройство для регулирования дебита под куполом, так как в данном случае нагрев купола может привести к неточным показаниям давления.

g) создать давление газа для открытия устройства для регулирования дебита; измерить и записать значения давления открытия клапана. Если процедура создания и измерение входного давления занимает более 30 с, то нужно извлечь устройство для регулирования дебита из испытательного прибора и поместить обратно в ванну с водой для стабилизации температуры, затем повторить процедуру;

h) проверить эластомерные уплотнения, используемые для герметичности концевой заглушки газлифтного клапана. В случае использования металлических уплотнений необходимо провести их замену. Осмотреть уплотнение поверхности концевой заглушки газлифтного клапана и удалить с поверхности инородные частицы. Установить концевую заглушку газлифтного клапана таким образом, чтобы обеспечить герметичность купола;

i) поместить устройство для регулирования дебита в камеру высокого давления или гидроприводной цилиндр, установив устройство для регулирования в вертикальном положении внутри камеры и концевой заглушкой газлифтного клапана концом вверх. Выдерживать последовательность согласно требованиям, установленным поставщиком/изготовителем или использовать процедуру, указанную в С.4. j);

j) увеличить давление в камере гидроприводного цилиндра до 34473,8 кПа (5000 psi) и удерживать данное давление не менее 5 мин. Снизить давление и повторить 2 раза вышеописанную операцию по увеличению/удержанию давления. Стравить давление камеры и удалить устройство для регулирования дебита. Удалить концевую заглушку газлифтного клапана из устройства для регулирования дебита и поместить ее в ванну с водой на время не менее 15 мин;

k) извлечь устройство для регулирования дебита из ванны с водой и вставить его в испытательный прибор. Не удерживать устройство для регулирования дебита под куполом, так как в данном случае нагрев купола может привести к неточным показаниям давления. Создать давление газа для открытия устройства для регулирования дебита. Сравнить первоначальные значения давления с полученным значением давления при открытии. Если давление уменьшилось более чем на 172,4 кПа (25 psi), повторить стабилизирующий цикл в соответствии с С.4, d). Если давление увеличится более чем на 172,4 кПа (25 psi), то устройство для регулирования дебита может быть неисправным; необходимо провести осмотр для определения причины увеличения давления;

l) отрегулировать давление купола в соответствии с заданной процедурой поставщика/изготовителя, чтобы достигнуть соответствующего расчетного манометрического давления,. Если для получения расчетного манометрического давления процедура занимает более 30 с, извлечь устройство из испытательного прибора и переместить его в ванну с водой на 15 мин и повторить операции пo C.4, j);

m) проверить эластомерные уплотнения, используемые для герметичности концевой заглушки газлифтного клапана. В случае использования металлических уплотнений необходимо провести их замену. Осмотреть уплотнение поверхности концевой заглушки газлифтного клапана и удалить с поверхности инородные частицы. Установить концевую заглушку газлифтного клапана таким образом, чтобы обеспечить герметичность купола;

n) поместить устройство для регулирования дебита в камеру высокого давления или гидроприводной цилиндр, установив устройство для регулирования в вертикальном положении внутри камеры и концевой заглушкой газлифтного клапана концом вверх. Выдерживать последовательность согласно требованиям, установленным поставщиком/изготовителем или использовать процедуру, указанную в С.4, о);

о) увеличить давление в камере гидроприводного цилиндра до 34473,8 кПа (5000 psi) и удерживать данное давление не менее 5 мин. Снизить давление и повторить 2 раза вышеописанную операцию по увеличению/удержанию давления. Стравить давление камеры и удалить устройство для регулирования дебита. Удалить концевую заглушку газлифтного клапана из устройства для регулирования дебита и поместить ее в ванну с водой на время не менее 15 мин;

р) извлечь устройство для регулирования дебита из ванны с водой и вставить его в испытательный прибор и проверить входное/выходное давление. Если давление испытательного стенда изменилось более чем на 34,5 кПа (5 psi), и это больше чем предусматривается входным давлением испытательного стенда, повторить С.4, е)-h) до изменения давления не более чем 34,5 кПа (5 psi). Если показатель ниже, чем значения входного давления испытательного стенда, перейти к С.4, q);

q) если давление испытательного стенда является низким, необходимо отрегулировать его показатель. Удалить концевую заглушку газлифтного клапана и сердечник клапана. Требуется использование соответствующей процедуры поставщика/изготовителя по загрузке рабочего элемента газлифтного клапана до рекомендуемого давления или до давления 344,7 кПа (50 psi), которое выше установленного конструкцией давления . Не разрешается превышение номинального давления устройства для регулирования дебита. Проверить сердечник клапана на герметичность. Повторить С.4, е)-h);

r) установить нижнюю набивку для перекрытия потока; проверить устройство для регулирования дебита на наличие неровных поверхностей. Установить устройство для регулирования дебита в соответствии с инструкцией поставщика/изготовителя. Установить высокое значение перекрытия. Проверить обратный поток, также уплотнение на пригодность, плавность хода, отсутствие инородных частиц;

s) записать значения OD устройства для регулирования дебита с давлением , измеренной глубины спуска колонны и размер промывочного канала в соответствии с ГОСТ ISO 17078-2, подраздел 7.3. Записать давления при установке, размеры промывочного канала и измеренной глубины спуска колонн в устройствах для регулирования дебита.

Приложение D

(справочное)

Входной контроль и приемочные испытания

D.1 Общие положения

В настоящем приложении приведены методы входного контроля и приемочных испытаний оправок для съемных клапанов и связанного с ними оборудования, включая устройство для регулирования дебита, спуско-подъемные приспособления и инструменты для установки газлифтных клапанов и защелок. Входной контроль состоит из процедур, которые выполняются до транспортировки оборудования на скважину и процедур, которые могут быть выполнены на буровой площадке. Входной контроль установки может быть выполнен на буровой площадке и на заводе.

D.2 Рекомендации для входного контроля и испытаний

Для входного контроля и испытаний оправок для съемных клапанов и связанного с ними оборудования рекомендуется использовать данные рекомендации. Допуск оборудования для установки определяется визуальным осмотром, удостоверяющим сохранность оборудования и вычислениями, соответствующими техническими требованиями конструкции.

D.2.1 Входной контроль/испытания, проводимые на буровых площадках

Перед транспортировкой оборудования на буровую площадку требуется проведение следующих проверок и испытаний перед установкой:

- проверка настройки, калибровки и маркировки устройства для регулирования дебита в соответствии с требованиями данного приложения;

- приведение защелки в соответствие с требованиями поставщика/изготовителя к устройству для регулирования дебита и рекомендованному виду резьбового герметика;

- установка оправки для съемного клапана устройства для регулирования дебита и защелки в соответствии с рекомендациями по установке поставщиков/изготовителей;

- испытание на герметичность оправок для съемных клапанов или устройств для регулирования дебита минимальным давлением, допускаемым поставщиком/изготовителем;

- проверка нанесения на оправках для съемных клапанов маркировки по идентификации скважины и измеренной глубине ствола.

D.2.2 Визуальный осмотр изделий

Визуальный осмотр должен включать проверку оборудования после транспортировки на буровую площадку, соответствующую маркировку и подтверждение соответствия оборудования первоначальному заказу. Персонал, выполняющий осмотр, должен проанализировать результаты осмотров за прошлый период. В данный осмотр должны быть включены следующие пункты:

- изгибы, вмятины, язвины от коррозии, царапины;

- герметичность, гидрозащита, соответствующие смазки;

- антикоррозионная защита;

- маркировка;

- изоляционная поверхность устройства для регулирования дебита;

- ход кольцевой защелки;

- приведение в действие инструмента для газлифтных клапанов.

D.2.3 Осмотр отклонения/диаметра внешней стороны

Входной контроль смещения/внешнего диаметра с использованием градуированных инструментов должен как минимум включать:

- проверку внутреннего смещения оправок для съемных клапанов;

- проверку внешнего диаметра.

D.2.4 Гидравлические испытания

Опрессовка перед установкой должна включать, как минимум, соединение оправки с НКТ.

Примечание - Не следует превышать пределы давления испытания оправки.

D.3 Приемочные испытания

D.3.1 Операции, проводимые после извлечения оборудования

Следующие виды работ должны быть выполнены при первом извлечении оборудования из скважины на буровую площадку:

- промаркировать при извлечении каждую оправку для съемных клапанов с целью идентификации для определения количества оправок и измеренной глубины оправки;

- проверить на загрязненность природными радиоактивными материалами (ЭРМ). Если установлено загрязнение, необходимо действовать согласно правилам;

- нанести консервационную смазку с целью предохранения резьбы на резьбовые соединения и протекторы резьбы с закрытым торцом;

- провести запись визуальных осмотров шлангов трубки, оправок для съемных клапанов, резьбы, коррозии, осадков;

- провести запись любого повреждения во время извлечения или выгрузки;

- передать в мастерскую для осмотра и испытания после извлечения.

D.3.2 Визуальный осмотр

При осмотре после извлечения и проведения записи необходимо как минимум выполнить следующее:

- проверить резьбы;

- проверить оправки для съемных клапанов на наличие загрязнений, коррозии, эрозии и закупорки;

- извлечь устройства для регулирования дебита из оправок для съемных клапанов, при этом следует отмечать избыточное усилие;

- отметить количество оправок на устройства для регулирования дебита. Проверить соответствие измеренной глубины устройства для регулирования дебита с глубиной оправки для съемного клапана;

- испытать на герметичность;

- проверить устройства для регулирования дебита и защелки на коррозию, эрозию, закупорку, изгиб, язвенную коррозию и другие дефекты.

D.3.3 Гидравлические испытания

Приемочные испытания оборудования должны включать, как минимум, соответствующие испытания или

для устройств для регулирования дебита при определенной температуре. Необходимо сравнить значения, указанные на устройстве для регулирования дебита и защелке. Результаты должны быть записаны.

Приложение Е

(справочное)

Восстановительный ремонт оправок для съемного клапана и связанного с ними оборудования

Е.1 Общие положения

В настоящем приложении приведены рекомендации по восстановительному ремонту оправок для съемного клапана и связанного с ними оборудования, включая устройства для регулирования дебита, спуско-подъемное оборудование и инструменты для регулировки газлифтных клапанов и защелок. Восстановительный ремонт должен включать анализ, испытание и ремонт используемых элементов для установления минимальных гарантий для исправной работы, определенной в рекомендациях поставщика/изготовителя в ожидаемом сроке эксплуатации.

Е.2 Ремонт оправок для съемных клапанов

Данные рекомендации и методы могут применяться при ремонте использованных оправок для съемных клапанов. Восстановленные оправки для съемных клапанов не должны быть заявлены как новые оправки для съемных клапанов по ГОСТ ISO 17078-1 .

Е.2.1 Общие принципы и рекомендации

Для установки ранее восстановленных оправок для съемных клапанов может потребоваться персонал с навыками в эксплуатации скважин. В настоящем приложении приведены сведения, имеющие важное значение и установлены необходимые процедуры для выполнения восстановительного ремонта оправки для съемного клапана.

Персонал, применяющий данные процедуры, должен иметь опыт работы и необходимые знания для выполнения установленных работ. Поставщик данной услуги должен иметь подробное описание операции и критерии ее приемки. Требования ГОСТ ISO 17078-1, раздел 7 применимы к восстановленным изделиям в соответствии с настоящей частью ГОСТ ISO 17078.

Е.2.2 Прослеживаемость изделий

Процедура прослеживаемости должна использоваться для обеспечения соответствия надлежащей документации и соблюдения требований безопасности. Процедура приемки должна идентифицировать ведение необходимых записей о первоначальном состоянии каждой оправки. Процедуры могут включать в себя (но не ограничиваются) следующим:

- проверку на загрязнение ЭРМ, на соответствие предъявляемых требований компаний, местных процедур и стандартов;

- определение данных по каждой оправке и инструментам на каждом этапе изготовления: название поставщика/изготовителя, пользователя, место изготовления, область, условия получения, серийный номер и другие комментарии или замечания.

Е.2.3 Визуальный осмотр наружного корпуса оправок

Следует определить неисправность оправок для съемных клапанов и концевых соединений, которые могут уменьшить эксплуатационные характеристики. Персонал, выполняющий осмотр, должен быть ознакомлен с данными за прошлый период. Данные осмотры должны быть выполнены персоналом, имеющим соответствующие практические знания. Для успешного завершения восстановительного ремонта следует проверить наличие повреждений, например, неровности поверхности, эрозию и коррозию, которые могут повлиять на пригодность оправок для съемных клапанов и концевых соединений.

По требованию потребителя/заказчика для определения скрытых дефектов, не обнаруженных при визуальном контроле, может потребоваться проведение ультразвукового испытания или магнитопорошковой дефектоскопии. Данные испытания должны соответствовать спецификациям и критериям приемки согласно ГОСТ ISO 17078-1, пункт 7.7.7 или 7.7.8.

Е.2.4 Анализ отклонения внутреннего диаметра

Должны быть проверены зазор отклонений ID и прямолинейности оправки. Анализ отклонения должен быть выполнен согласно ГОСТ ISO 17078-1.

Е.2.5 Входной контроль

Е.2.5.1 Общая информация

Следует визуально проверить ID оправки на повреждение профилей или изменений, которые могут вызвать неисправность в эксплуатации. Должно быть обеспечено достаточное освещение для проведения проверки внутренних частей. До начала проведения проверки, устройства для регулирования дебита должны быть удалены из оправок для съемных клапанов, используя процедуры поставщика/изготовителя и инструменты. Некоторые критические места для подробного наблюдения приведены в Е.2.5.2-Е.2.5.5.

Е.2.5.2 Направляющая гильза

Следует проверить направляющую гильзу на наличие коррозии и эрозии. Также следует проверить поверхность направляющей гильзы для установки газлифтных клапанов на наличие повреждений, препятствующих правильному функционированию инструмента.

Е.2.5.3 Стыки на концах/корпусе трубопровода

Проверить места, где концевые соединения оправок для съемного клапана стыкуются с корпусом, на коррозию и эрозию. Необходимо учесть и определить области ниже съемного клапана, так как нагнетание может вызвать эрозию в данных местах. Исследовать места сварки на дефекты, которые могут быть причиной возможных помех.

Е.2.5.4 Карман и дефлектор

Проверить зоны сварки вокруг приемника газлифтового клапана и дефлектора на наличие коррозии, эрозии, оплавления и сварочных дефектов. Дополнительно проверить наличие острых краев, инородных частиц и неровностей, которые могут повредить набивку во время установки устройства для регулирования дебита.

Е.2.5.5 Отверстие уплотнения

Проверить наличие поверхностной коррозии, абразивности и дефектов, которые могут ухудшить изоляционную систему устройства для регулирования дебита. Диаметр области должен соответствовать по размерам зоне уплотнения кармана.

E.2.6 Соединение насосно-компрессорных труб

Соединения должны быть полностью очищены и осмотрены на наличие повреждений. Замер ниток резьбы следует проводить квалифицированным персоналом и/или инспекторами, имеющими лицензию.

Е.2.7 Нагрузка и испытания

Соответствие первоначальной спецификации поставщиков/изготовителей по прочности, герметичности и внутреннему отклонению оправок для съемных клапанов подтверждается при функциональном испытании.

Примечание - Сверхвысокое давление может вызвать серьезную угрозу безопасности.

В качестве примера приведены следующие процедуры. Процедуры будут наиболее эффективными при их выполнении в соответствии с Е.2.7, а)-k).

Установить согласно рекомендациям поставщика/изготовителя соответствующие размеры устройств для регулирования дебита и элементов оправок для съемных клапанов. Спусковое оборудование должно быть закреплено для фиксации устройств для регулирования дебита профилем защелки клапана для обеспечения защелки плеча оправок для съемных клапанов. Проверка отклонения ID оправки проводится в соответствии с настоящей частью ГОСТ ISO 17078.

a) Проверка должна включать соответствующие рекомендации по технике безопасности, которые должны быть проведены до испытания. Установить испытательные крепления на обоих концах оправки.

b) Заполнить оправку водой, слегка наклоняя ее, чтобы быть уверенным в вытеснении максимального количества воздуха. Когда оправка будет наполнена, следует произвести гидравлическое испытание при расчетном давлении, определенном поставщиком/изготовителем в соответствии с Е.2.7, с) (записать значения давления и температуры).

c) Увеличить внутреннее давление до 13790 кПа (2000 psi) и удерживать после стабилизации при данном значении не менее 1 мин.

d) Увеличить внутреннее давление до допустимого уровня давления, рассчитанного поставщиком/изготовителем, и удерживать на данной отметке в течение 5 мин после стабилизации; затем сбросить давление.

е) Если оправка для съемного клапана не герметична, за исключением канала для прохода газа, то она должна быть подвергнута ремонту и повторному испытанию.

f) Если оправка не герметична в отверстии канала для прохода газа, следует извлечь устройство для регулирования дебита и заменить его устройством с новыми уплотнительными элементами и набивкой. Записать наличие повреждений набивки устройств для регулирования дебита. Приемник газлифтного клапана должен быть промыт водой и очищен щеткой из мягких проволок для удаления инородных веществ перед вводом устройства для регулирования дебита. Оправки для съемного клапана должны быть проверены повторно.

g) Если оправки для съемного клапана не проходят повторное испытание, то их необходимо отбраковать и произвести соответствующие записи.

h) В случае необходимости, удалить устройство для регулирования дебита в соответствии с процедурами извлечения, рекомендуемыми поставщиком/изготовителем.

i) Слить всю воду из оправки для съемного клапана.

j) Смазать резьбу надлежащим средством в соответствии со спецификациями поставщика/изготовителя.

k) Надеть предохранительные кольца на концевые соединения.

E.2.8 Маркировка и идентификация

Использовать шаблон для маркировки оправки буквой "R" и датой в месте, где указаны серийный номер и номер элемента поставщика/изготовителя для идентификации оправки как восстановленной.

Е.2.9 Хранение и подготовка к транспортировке

Обслуживание, хранение и транспортировка должны проводиться в соответствии с требованиями ГОСТ ISO 17078-1.

Е.2.10 Окончательная документация

Следует создать процедуру по введению документации, которая позволяет грамотно идентифицировать и прослеживать каждую партию оправок для съемных клапанов с момента направления заказа до их транспортировки. Данная процедура должна включать результаты проведенных испытаний. Поставщик/изготовитель, осуществляющий ремонт, должен хранить документацию не менее пяти лет после транспортировки.

Е.3 Ремонт устройства для регулирования дебита

Е.3.1 Общая информация

В данном приложении приведены рекомендации и методы, которые могут быть использованы при ремонте бывших в употреблении устройств для регулирования дебита. Восстановленное устройство для регулирования дебита не должно рассматриваться, как новое изделие по ГОСТ ISO 17078-2.

Е.3.2 Совместимость заменяемых компонентов

Сменные компоненты должны быть отобраны таким образом, чтобы обеспечить взаимозаменяемость компонентов в пределах одного типоразмерного или модельного ряда. Размеры и допустимые отклонения компонентов восстановленных устройств для регулирования дебита должны обеспечивать правильное функционирование устройства в сборе.

Е.3.3 Требования к материалам

Для сменных частей минимальный выбор материала должен соответствовать требованиям охраны окружающей среды ГОСТ ISO 17078-2, приложение В.

Е.3.4 Монтаж и демонтаж использованных устройств для регулирования дебита

Е.3.4.1 Общая информация

В Е.3.4 определены минимальные процедуры для восстановительного ремонта устройств для регулирования дебита, управляемых УДН и УПД. Восстановленные устройства для регулирования дебита должны иметь входное давление , проверенное состояние сильфонов, быть полностью разобраны, очищены, и элементы для замены или ремонта должны быть визуально осмотрены.

Е.3.4.2 Демонтаж

Рекомендуется выполнять следующие процедуры:

- использовать кольцо или герметичный испытательный прибор для определения входного давления испытательного стенда для сравнения с входным давлением , установленного для устройства для регулирования дебита. Для предотвращения повреждений при сбросе или увеличении давления необходимо заменить сильфон устройства для регулирования дебита; сбой может быть вызван некачественной изоляцией концевой заглушки газлифтного клапана или уплотнения. Устройства для регулирования дебита должны быть идентифицированы и отделены для специальной обработки. Персонал может проверить сильфоны на герметичность во время стабилизирующего испытания на герметичность. Предварительная проверка может быть осуществлена на уплотнении гнезда клапана путем проведения анализа устройств для регулирования дебита на способность удерживать давление в течение 5 секунд;

- монтировать устройства для регулирования дебита согласно определенным методам установки данного оборудования или рекомендациям поставщика/изготовителя. Данные работы должны включать:

- проверку изоляции, неровностей на изолированной поверхности и отложений инородных веществ;

- предотвращение потери любых внутренних жидкостей в сильфоне при демонтаже;

Примечание - Некоторые демпфирующие жидкости могут быть опасны для здоровья.

- предотвращение вращения во время сборки/демонтажа сильфона;

- очистить от инородных частиц составные части сильфона. Отбраковать устройства, которые деформированы, неисправны или имеют иные повреждения и изменения;

- исследовать гнездо и шток на наличие повреждений и проведение замены в случае необходимости. Твердосплавные гнездо и шток должны храниться вместе. Восстановление гнезда не следует проводить при возможных изменениях характеристик устройства для регулирования дебита, например, ход штока, дебит и нагрузки;

- очистить все части и осмотреть резьбы и изолированную поверхность. Визуально проверить элементы на наличие жидкости, трещин или снашивания. Отбраковать поврежденные элементы.

Е.3.4.3 Монтаж

Рекомендуется выполнять следующие работы:

- монтировать устройства для регулирования дебита в соответствии с установленными процедурами, рекомендуемыми поставщиком/изготовителем. Необходимо предотвратить потери любых внутренних защитных жидкостей в сильфоне;

Примечание - Жидкость в сильфоне при использовании может быть опасной для здоровья.

- заменить новыми все материалы из резины. Изоляция должна соответствовать ГОСТ ISO 17078-2, раздел 7. Данные требования относятся к кольцевым уплотнителям и прокладкам. Сердечник клапана должен быть заменен на новый;

- прикрепить шток к собранному сильфону, используя соответствующий герметик для резьбы. Следует обеспечить отсутствие вращения сильфона.

Е.3.5 Испытание устройства для регулирования дебита после ремонта

В соответствии с ГОСТ ISO 17078-2 восстановленные устройства для регулирования дебита должны быть, как минимум, испытаны на соответствие уровня F3 требований к проверке функциональности изделия.

Е.3.6 Маркировка и идентификация

Использовать шаблон для маркировки оправки буквой "R" и датой в месте, где указаны серийный номер и номер элемента поставщика/изготовителя для идентификации оправки как восстановленной.

Е.4 Ремонт спуско-подъемного оборудования, инструментов для газлифтных клапанов и защелок подъемного оборудования

Данное приложение может быть использовано для ремонта спуско-подъемного оборудования, инструментов для установки газлифтных клапанов и защелок подъемного оборудования. Восстановленное оборудование и защелки не должны рассматриваться как новое оборудование по ГОСТ ISO 17078-3.

Е.4.1 Совместимость сменных компонентов

Составные части компонентов должны быть отобраны таким образом, чтобы обеспечить взаимозаменяемость компонентов в пределах одного типоразмерного или модельного ряда. Размеры и допустимые отклонения компонентов оборудования и защелки должны обеспечивать правильное функционирование устройства в сборе.

Е.4.2 Требования к материалам

Для сменных частей минимальный выбор материала должен соответствовать требованиям охраны окружающей среды согласно ГОСТ ISO 17078-2.

Е.4.3 Разборка и сборка спуско-подъемного оборудования, инструментов для установки газлифтных клапанов и защелок подъемного оборудования

Е.4.3.1 Общая информация

В Е.4.3 определены необходимые процедуры по ремонту спуско-подъемного оборудования, инструментов для установки газлифтных клапанов и защелок подъемного оборудования. Все отремонтированные инструменты и защелки должны быть полностью разобраны, очищены, и элементы для замены или ремонта должны быть визуально осмотрены.

Е.4.3.2 Демонтаж

Установить инструмент или защелки согласно заданным процедурам поставщика/изготовителя. Данные процедуры должны включать:

- проверку изоляции, неровностей на поверхности и наличие отложения инородных веществ;

- проверку элементов на прямолинейность;

- очистку от инородных частиц составных элементов;

- очистку всех деталей, осмотр витков резьбы и уплотнительных поверхностей. Визуально проверить все детали на частичное наличие жидкости, трещин или поверхностей износа. Отбраковать все поврежденные детали.

Е.4.3.3 Монтаж

Собрать инструмент или защелку согласно установленным процедурам или рекомендуемым процедурам поставщика/изготовителя.

Ремкомплект уплотнений должен соответствовать требованиям ГОСТ ISO 17078-3. Данное требование также относится к уплотнительным кольцам и прокладкам.

Е.4.3.4 Испытания инструментов и защелок после ремонта

Восстановленные элементы и защелки должны, как минимум, быть испытаны на соответствие требованиям уровня F2 по проверке функциональности изделия по ГОСТ ISO 17078-3.

Е.4.3.5 Маркировка и идентификация

Промаркировать инструмент или защелку в соответствии с Е.3.6

Приложение F

(справочное)

Мастерская по ремонту и персонал мастерской

F.1 Общие положения

В настоящем приложении приведены требования для обеспечения функционирования мастерских по ремонту оправок для съемных клапанов и связанного с ними оборудования, включая устройства для регулирования дебита, защелки и другое необходимое оборудование. В дополнение приводятся руководящие критерии для квалификации персонала мастерской.

F.2 Основные положения мастерских по ремонту

Мастерские по ремонту оправок для съемных клапанов, устройств для регулирования дебита, защелок и связанного с ними оборудования должны соответствовать общим положениям, приведенным ниже:

a) мастерская/рабочее место должна соответствовать требованиям, необходимым для выполнения процедур, отсутствия загрязнений при выполнении таких работ, как дробление, шлифовка, сварочные работы;

b) в мастерской/на рабочем месте должны быть четко разграничены чистые и грязные рабочие зоны;

c) оправки для съемных клапанов и связанное с ними оборудование должны разделяться в зависимости от степени готовности устройств;

d) инструменты и оборудование должны содержаться и храниться в исправном рабочем состоянии;

e) расположение мастерской должно обеспечивать безопасные, планомерные и эргономические производственные условия;

f) оборудование для калибровки устройств для регулирования дебита должны соответствовать приложению С и ГОСТ ISO 17078-2;

g) необходимо использовать определенные требования и рекомендации поставщика/изготовителя по применению оборудования и процедур, относящихся к функциям мастерской;

h) отчеты должны сохраняться для подтверждения соответствия документально установленным требованиям поставщика/изготовителя по освидетельствованию изделий после восстановительного ремонта; данные отчеты должны быть сохранены в течение не менее пяти лет после отгрузки изделий.

F.3 Подробные рекомендации для мастерских по ремонту

F.3.1 Безопасность

При выполнении нижеприведенных задач должна соблюдаться письменная процедура по технике безопасности поставщика/изготовителя.

F.3.2 Оборудование

F.3.2.1 Общая информация

Требования к оборудованию для установки и проведению испытаний и определению точности измерения должны соответствовать следующим нормативным документам и рекомендациям поставщика/изготовителя;

- ГОСТ ISO 17078-1, приложение С для функциональных испытаний оправок для съемных клапанов;

- ГОСТ ISO 17078-2, приложение D для функциональных испытаний устройств для регулирования дебита и приложение С настоящей части ГОСТ ISO 17078 для ремонта/калибровки устройств для регулирования дебита;

- ГОСТ ISO 17078-3, приложение С для функциональных испытаний защелок.

F.3.2.2 Элементы оправок для съемных клапанов

Испытательный стенд для установки и испытаний оправок для съемного клапана должен состоять из следующего оборудования:

- заглушка устройства для регулирования дебита с защелкой;

- инструменты для установки и извлечения устройств для регулирования дебита из оправок для съемных клапанов;

- гидростатическое устройство для повышения давления в испытательной системе;

- устройства для измерения и записи давлений при испытании;

- устройства для внешнего и внутреннего испытания.

F.3.2.3 Оборудование для устройств для регулирования дебита

F.3.2.3.1 Общая информация

Оборудование, описанное в F.3.2.3.2-F.3.2.3.5, должно использоваться для установки и проведения испытаний устройств для регулирования дебита.

F.3.2.3.2 Испытательный стенд/блок с манометрами для устройств для регулирования дебита

Испытательный стенд/блок должен обеспечивать заданное измерение давления устройств для регулирования дебита в пределах определенной точности. Устройства для регулирования дебита включают оборудование, например, источник высокого давления (воздух или азот), трубопровод, манометры, вспомогательное оборудование, адаптеры для подробного описания устройств для регулирования дебита согласно процедурам поставщика/изготовителя. Испытательный стенд/блок также должен обеспечивать проведение:

- испытаний шаровой задвижки/скорости утечки;

- испытаний механической целостности обратного клапана.

F.3.2.3.3 Система зарядки

Должна быть предусмотрена система, состоящая из адаптеров, вспомогательного оборудования, трубопроводов и манометров в соответствии с инструкциями и рекомендациями поставщика/изготовителя. Кроме того, для нагнетания давления в устройства для регулирования дебита должен быть предусмотрен источник азота. Он должен быть расположен достаточно близко к испытательному блоку для снижения объемов необходимых работ.

F.3.2.3.4 Гидроприводной цилиндр

Гидроприводной цилиндр устройства для регулирования дебита представляет собой емкость, способную удерживать одно или несколько устройств для регулирования дебита в вертикальном положении или под наклоном не более 45° от вертикали и выдерживать заданные внутренние давления, установленные для устройств для регулирования дебита. Емкость гидроприводного цилиндра должна быть оснащена необходимым измерительным оборудованием в соответствии с ГОСТ ISO 17078-2, приложение М.

F.3.2.3.5 Контроль температуры (и/или ванна с постоянной температурой)