ГОСТ 4069-69

(СТ СЭВ 979-78)

Группа И29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОГНЕУПОРЫ И ОГНЕУПОРНОЕ СЫРЬЕ

Методы определения огнеупорности

Refractories and refractory raw materials. Methods of refractoriness determination

МКС 81.080

Дата введения 1970-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 23.05.69 N 599

3. ВЗАМЕН ГОСТ 4069-48

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 12.1.019-79 | 6.2 |

ГОСТ 12.2.007.9-93 | 6.1 |

ГОСТ 12.4.021-75 | 6.3 |

ГОСТ 2642.0-86 | 2.1 |

ГОСТ 6034-74 | 2.2 |

ГОСТ 6613-86 | 2.1 |

ГОСТ 8335-96 | 1.1 |

ГОСТ 21739-76 | 1.1, 4.3 |

ТУ 14-8-190-91 | 5.1 |

5. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1980 г., марте 1992 г. (ИУС 3-81, 6-92)

Настоящий стандарт распространяется на огнеупоры и огнеупорное сырье и устанавливает методы определения огнеупорности в пределах 1580 °С - 2000 °С: метод пирометрических конусов и инструментальный метод.

Огнеупорностью называется свойство материала противостоять, не расплавляясь, воздействию высоких температур.

Метод пирометрических конусов заключается в сравнении температур падения конусов, изготовленных из испытуемого материала, и пироскопов керамических (пирометрических конусов).

Инструментальный метод заключается в измерении температуры падения конусов, изготовленных из испытуемого материала с помощью термоэлектрических преобразователей и пирометров излучения.

Для обоих методов температурные условия испытания должны соответствовать требованиям настоящего стандарта.

Применение методов предусматривается в стандартах и технических условиях, устанавливающих технические требования на огнеупорные изделия, огнеупоры неформованные и огнеупорное сырье.

Пояснения к терминам, применяемым в настоящем стандарте, приведены в приложении 1а.

(Измененная редакция, Изм. N 2).

1. МЕТОД ПИРОМЕТРИЧЕСКИХ КОНУСОВ

1.1. Аппаратура, материалы

Электрическая печь сопротивления с жаровой трубой внутренним диаметром от 60 до 80 мм, с механическим приспособлением для введения и извлечения подставки с конусом. Конструкция печи должна обеспечивать воздушную атмосферу во время испытания, равномерность нагрева конусов в зоне наивысшей температуры на высоту не менее 100 мм и перепад температуры в пределах зоны не выше 10 °С. Печь может быть оборудована вращающейся подставкой для конусов, частота вращения около 0,05 с (3 об/мин).

Допускается применение печей с другим способом нагрева, если они обеспечивают условия испытания, предусмотренные настоящим стандартом.

Устройство для плавного регулирования напряжения на печь.

Пирометр визуальный по ГОСТ 8335 с основной погрешностью измерения температуры, не превышающей ±20 °С в диапазоне до 2000 °С, или другой пирометр, с погрешностью не более указанной.

Набор пирометрических конусов малого формата по ГОСТ 21739.

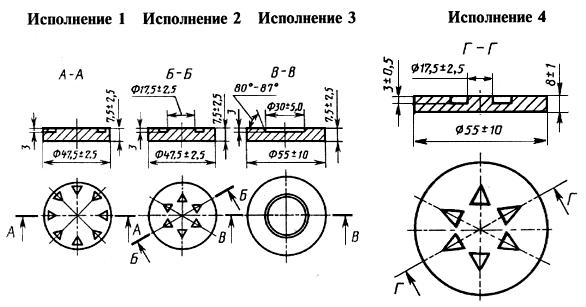

Подставка огнеупорная, форма и размеры которой должны соответствовать указанным на черт.1. Материал подставки не должен реагировать во время испытания с материалом конусов.

Черт.1

Мертель огнеупорный для закрепления конусов на подставке.

Форма для изготовления испытуемых конусов.

Подставка огнеупорная для определения огнеупорности методом пирометрических конусов

Шаблон для контроля угла наклона конусов к плоскости подставки. Приспособление для наблюдения за падением конусов.

(Измененная редакция, Изм. N 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Отбор и приготовление проб производят по ГОСТ 2642.0. Пробу измельчают до прохождения без остатка через сетку N 02 по ГОСТ 6613.

Если при измельчении проба будет загрязнена металлическими частицами, их следует удалить магнитом. Если проба сама содержит магнитные частицы, обработка ее магнитом недопустима. В этих случаях следует выбрать такой способ измельчения, при котором по возможности проба не загрязняется.

Испытуемые материалы, дающие большую усадку или рост при обжиге или содержащие большое количество выгорающих примесей или карбонатов, должны быть прокалены при соответствующей температуре. Необходимость прокаливания материала выявляют после проведения предварительного испытания.

2.2. От измельченной пробы квартованием отбирают 10-15 г материала, смешивают с водой, а в случае тощего материала с раствором декстрина (ГОСТ 6034) или другой органической клеящей добавкой (крахмалом и т.п.). Из увлажденной пробы формуют испытуемые конусы и затем подсушивают их. Форма и размеры испытуемых конусов должны соответствовать пирометрическим конусам малого формата, т.е. представлять собой треугольную усеченную пирамиду высотой 30 мм со стороной нижнего основания 8 мм и верхнего основания 2 мм.

2.3. Испытуемые пирометрические конусы устанавливают на свежесформованную подставку в специально выполненные при формовании гнездышки и закрепляют их.

Допускается применение высушенных или обожженных подставок. В этом случае конусы укрепляют в гнездышках подставки при помощи огнеупорного мертеля, который во время испытания заметно не реагирует с конусами и подставкой.

Конусы ставят на подставку так, чтобы их короткие ребра были обращены наружу или к центру в зависимости от типа подставки. Наклон короткого ребра к плоскости подставки должен составлять 82° ±1°.

Правильность наклона проверяют шаблоном.

(Измененная редакция, Изм. N 1, 2).

2.4. Подставку с конусами, подготовленную к испытанию, следует высушить при температуре 110 °С - 135 °С.

(Измененная редакция, Изм. N 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Для определения огнеупорности следует устанавливать два конуса из одного и того же испытуемого материала и не менее четырех пирометрических конусов, равномерно распределенных по всему периметру подставки, при этом испытуемые конуса должны быть установлены друг против друга в диаметральном положении между двумя пирометрическими конусами. Пирометрические конуса выбирают так, чтобы огнеупорность испытуемого конуса была ниже самого высокого из установленных пирометрических конусов и выше или такая же, как самого низкого пирометрического конуса.

С целью соблюдения этих условий рекомендуется провести предварительное испытание, применяя минимально необходимое число пирометрических конусов.

(Измененная редакция, Изм. N 1).

3.2. При приемке систематически выпускаемой однородной продукции разрешается устанавливать на подставку до четырех испытуемых конусов, имеющих близкую огнеупорность (по одному конусу от каждой партии), и не менее двух пирометрических конусов близких к ожидаемой огнеупорности.

(Измененная редакция, Изм. N 2).

3.3. Подставку вместе с установленными конусами медленно вводят в печь в зону испытания. Температура в зоне испытания в этот момент должна быть не выше 1000 °С. Скорость подъема температуры в печи до 1000 °С не регламентируется. В интервале от 1000 °С до 1500 °С она должна быть 10-15 °С/мин, а при температуре свыше 1500 °С - 2,5-5 °С/мин.

Интервал между падением двух конусов соседних номеров должен составлять 5-8 мин.

Скорость нагрева следует контролировать при помощи оптического пирометра. Деформация всех пирометрических конусов на подставке должна проходить одинаково через более короткое боковое ребро.

Когда вершина обоих испытуемых конусов коснется подставки, печь следует немедленно выключить. Затем подставку с пироскопами постепенно опускают и извлекают из печи.

(Измененная редакция, Изм. N 1, 2).

4. ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

4.1. Огнеупорность испытуемых конусов из одного и того же материала обозначают номером того пирометрического конуса, с которым они одновременно упали (коснулись вершиной поверхности подставки).

При падении испытуемых конусов в промежутке между падением двух пирометрических конусов огнеупорность обозначают номерами последних, например, ПК 169-ПК 171.

Если падение одного из двух испытуемых конусов из одного и того же материала происходит немного раньше пирометрического конуса, а падение другого испытуемого конуса непосредственно после него в то время, когда последующий номер пирометрического конуса своей вершиной еще не коснулся подставки, то температура падения испытуемых конусов обозначается номером пирометрического конуса, коснувшегося подставки.

4.2. Испытание считается недействительным и должно быть повторено:

- если разница в падении двух испытуемых конусов из одного и того же материала равна или больше температур интервала между падением соседних пирометрических конусов;

- если даже один из испытуемых или пирометрических конусов наклонился ненормально (оплавление вершины корольком, более сильное оплавление ребер у нижнего основания, чем у верхнего, падение конусов не во все стороны, а только в одном направлении и т.п.);

- если вынутые из печи пирометрические конуса имеют потемнение (науглероживание).

Вторичное применение не упавших при испытании конусов не допускается.

В случае прекращения по каким-либо причинам испытания после достижения температуры 1300 °С возобновление испытания стоявшей в печи подставки с конусами не допускается.

(Измененная редакция, Изм. N 1).

4.3. Запись результатов испытаний производят по форме, указанной в приложении 1.

Огнеупорность испытуемых конусов указывают в номерах пирометрических конусов и в скобках в градусах Цельсия по шкале, приведенной в ГОСТ 21739, например, ПК 169 - ПК 171 (1690 °С - 1710 °С).

4.4. При повторных испытаниях в одной лаборатории испытуемых конусов из одной и той же лабораторной пробы разница в результатах не должна превышать половины температурного интервала между падением двух соседних пирометрических конусов, а в разных лабораториях - температурного интервала между падением двух соседних пирометрических конусов. При повторных испытаниях должны использоваться подставки одной и той же формы и размеров.

(Измененная редакция, Изм. N 1).

5. ИНСТРУМЕНТАЛЬНЫЙ МЕТОД

5.1. Аппаратура, материалы

Печь для нагрева, шаблон для контроля угла наклона конусов, приспособление для наблюдения за падением конусов, мертель для закрепления конусов на подставке в соответствии с п.1.1, устройство для регулирования температурного режима, шаблон для контроля вертикальности модели "черное тело".

Термоэлектрический преобразователь типа ТПР со статической характеристикой по нормативному документу, градуировки ПР (В).

Пирометр визуальный с основной погрешностью, не превышающей ±20 °С в диапазоне измеряемых температур 1700 °С - 2000 °С, или другой пирометр с погрешностью, не более указанной.

Автоматический потенциометр следящего уравновешивания, предназначенный для работы в комплекте с термоэлектрическими преобразователями, со статической характеристикой по ГОСТ 3044, с пределами измерений от 1000 °С до 1800 °С класса 05.

Автоматический потенциометр следящего уравновешивания с основной погрешностью не более ±0,5%, предназначенный для работы в комплекте с пирометром излучения с градуировкой, соответствующей градуировке пирометра излучения.

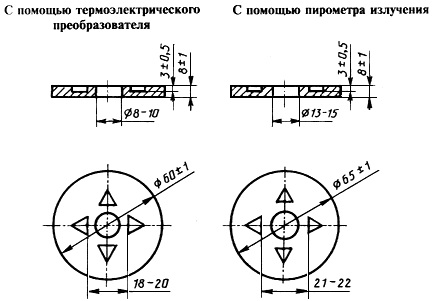

Подставка огнеупорная под конуса по п.1.1. Форма и размеры подставки должны соответствовать указанным на черт.2.

Черт.2

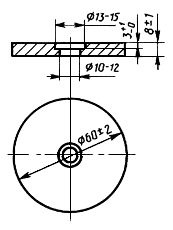

Модель "черное тело" - корундовый чехол с внутренним диаметром 10-12 мм, наружным 12-14 мм, длиной 50-60 мм с массовой долей АlO

не менее 99% по ТУ 14-8-190.

Подставка корундовая под модель "черное тело" (черт.3) с массовой долей AlO

не менее 99%.

Черт.3

Опорные корундовые кольца внутренним диаметром 8-10 мм, наружным 10-12 мм, высотой 15-20 мм и массовой долей АlО

не менее 99% по ТУ 14-8-190.

Опорная корундовая трубка внутренним диаметром 10-12 мм, наружным 12-14 мм, длиной 35-55 мм и массовой долей АlО

не менее 99% по ТУ 14-8-190.

5.2. Подготовка к испытанию

5.2.1. Отбор, подготовка проб, изготовление конусов и высушивание подставки с конусами по пп.2.1, 2.2, 2.4.

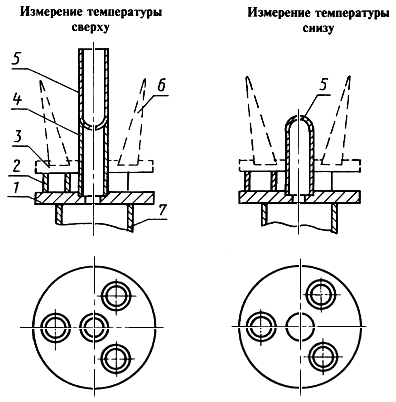

5.2.2. При определении огнеупорности с применением пирометров излучения на подставку устанавливают модель "черное тело", как указано на черт.4. "Черное тело" закрепляют к подставке (черт.3) мертелем и высушивают в сушильном шкафу при температуре (110±5) °С не менее 1 ч. При задымленности печного пространства следует пользоваться схемой приспособления, указанной на черт.4 (измерение температуры снизу).

1 - подставка под модель "черное тело"; 2 - опорные кольца; 3 - подставка с испытуемыми конусами;

4 - опорки корундовая трубка; 5 - модель "черное тело"; 6 - испытуемые конусы;

7 - огнеупорная труба механического приспособления печи

Черт.4

Допускается иное размещение модели "черное тело" на подставке, обеспечивающее визирование пирометра на дно модели "черное тело".

5.2.3. Собирают оптическую схему измерения температуры так, чтобы оптическая система пирометра визировалась на дно модели "черное тело".

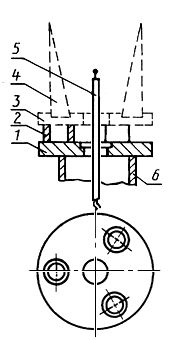

5.2.4. При определении огнеупорности с помощью термопреобразователя в механическом приспособлении печи, для введения и извлечения подставки с конусами устанавливают и закрепляют термопреобразователь (черт.5).

1 - подставка огнеупорная; 2 - опорные кольца; 3 - подставка с испытуемыми конусами; 4 - испытуемые конусы;

5 - термоэлектрический преобразователь; 6 - огнеупорная труба механического приспособления печи

Черт.5

5.3. Проведение испытаний

5.3.1. На подставку устанавливают не менее двух конусов из одного и того же испытуемого материала.

При приемке систематически выпускаемой однородной продукции допускается устанавливать на подставку до четырех испытуемых конусов - по одному конусу от каждой партии.

5.3.2. Подставку с установленными на нее конусами помещают на механическое приспособление печи (черт.4, 5).

При определении огнеупорности с помощью термоэлектрического преобразователя положение его регулируют так, чтобы рабочий спай находился на середине высоты конусов (черт.5).

При определении с помощью пирометра излучения дно модели "черное тело" должно находиться на середине высоты конусов с отклонением не более ±3 мм (черт.4).

Пирометр визируют на дно модели "черное тело" так, чтобы при вращении подставки в печи дно модели "черное тело" не выходило из поля зрения пирометра.

5.3.3. Подставку с конусами вводят в печь и нагревают по режиму, приведенному в п.3.3.

5.3.4. Во время нагревания наблюдают за поведением конусов. Температура регистрируется автоматическим потенциометром. После того, как оба испытуемых конуса упали, печь выключают. Подставку с конусами выводят из зоны наивысшей температуры. Подставку с конусами извлекают из печи.

5.3.5. Деформация всех конусов при испытании должна проходить в соответствии с п.3.3.

5.4. Оценка результатов испытания

5.4.1. Огнеупорность выражается температурой, зарегистрированной на диаграммной ленте потенциометра в момент, когда оба испытуемых конуса коснулись подставки. При измерении температуры с помощью пирометра излучения с использованием в оптической системе призмы полного внутреннего отражения, к показаниям потенциометра вводится поправка на величину погрешности, вносимой призмой полного внутреннего отражения.

5.4.2. Результатом определения огнеупорности является значение температуры, измеренной потенциометром с округлением до десятков градусов.

5.4.3. Инструментальная погрешность измерений температуры падения конусов не превышает ±20 °С до температуры 1770 °С и ±30 °С в интервале температур от 1770 °С до 2000 °С.

5.5. В случае возникновения разногласий в результатах определения огнеупорности различными методами, оценку качества проводят методом, применяемым при приемке продукции.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Электропечь, применяемая для испытаний, должна соответствовать ГОСТ 12.2.007.9 и правилам устройств электроустановок.

6.2. Эксплуатация электроустановок и электроприборов должна осуществляться в соответствии с требованиями ГОСТ 12.1.019.

6.3. Помещение, в котором проводятся испытания, должно быть оборудовано вентиляцией в соответствии с ГОСТ 12.4.021.

Разд.5, 6. (Введены дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ 1

ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ОПРЕДЕЛЕНИЯ ОГНЕУПОРНОСТИ.

ОПРЕДЕЛЕНИЕ ОГНЕУПОРНОСТИ МЕТОДОМ ПИРОМЕТРИЧЕСКИХ КОНУСОВ

Испытание N_______________ | Дата__________________________ | 19_____г. | ||||

Печь | (система печи). | |||||

Пироскопы | (кем изготовлены). | |||||

Наименование испытуемого материала | ||||||

предприятие, изделие, номер чертежа и т.д. | ||||||

Время | Продолжительность испытания от начала | Нагрев печи | Примечание | ||||

Электрический режим | Температура в процессе испытания в °С | ||||||

ч | мин | ч | мин | В | А | ||

Результаты испытания:

Образец N | ПК | (°С) | |||

Образец N | ПК | (°С) | |||

Образец N | ПК | (°С) | |||

Образец N | ПК | (°С) | |||

Испытание проводил | |||||

(подпись) | |||||

Примечания:

1. Результаты наблюдения следует записывать не реже чем через 10 мин, а с начала размягчения пироскопов не реже чем через 5 мин.

2. В графе "Примечание" дают описание характера и последовательности падения испытуемых пироскопов.

ПРИЛОЖЕНИЕ 1a

Справочное

ПОЯСНЕНИЯ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В СТАНДАРТЕ

Термин | Пояснение |

Модель "черное тело" | Искусственная замкнутая полость, внутри которой поглощается вся энергия, излучаемая отдельными частями полости |

Королек | Небольшая, близкая по форме к шаровидной, застывшая капля оплавившейся вершины пироскопа керамического или испытуемого конуса |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ОГНЕУПОРНОСТИ.

ОПРЕДЕЛЕНИЕ ОГНЕУПОРНОСТИ ИНСТРУМЕНТАЛЬНЫМ МЕТОДОМ

Дата испы- | Наименование и марка изделия, материала, сырья | Номер партии | Номер образца | Время, ч, мин | Темпе- | Скорость подъема температуры, °С | Примечание |

Результаты испытания: | Огнеупорность, °С | |

Образец N | (температура падения конуса) | |

Образец N |

Примечание. Допускается вместо ведения формы записи приложить диаграмму температурного режима с записью результатов определения огнеупорности в С°.

Приложения 1а, 2. (Введены дополнительно, Изм. N 2).

Текст документа сверен по:

Изделия огнеупорные. Методы испытаний. Часть 1:

Сборник. - М.: ИПК Издательство стандартов, 2004