ОГНЕУПОРЫ

И ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

ОГНЕУПОРЫ И ОГНЕУПОРНЫЕ ИЗДЕЛИЯ

Издание официальное

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва — 1975

УДК 666.76(083.74)

ОТ ИЗДАТЕЛЬСТВА

Сборник «Огнеупоры н огнеупорные изделия* содержит стандарты, утвержденные до I декабря 1974 г.

В стандарты внесены все изменения, принятые до указанного срока. Около номера стандарта, в который внесено изменение, стоит знак •.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в выпускаемом ежемесячно «Информационном указателе стандартов*.

© Издательство стандартов, 1975

VIII. МЕТОДЫ ИСПЫТАНИЙ. УПАКОВКА. МАРКИРОВКА

Группа И29

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

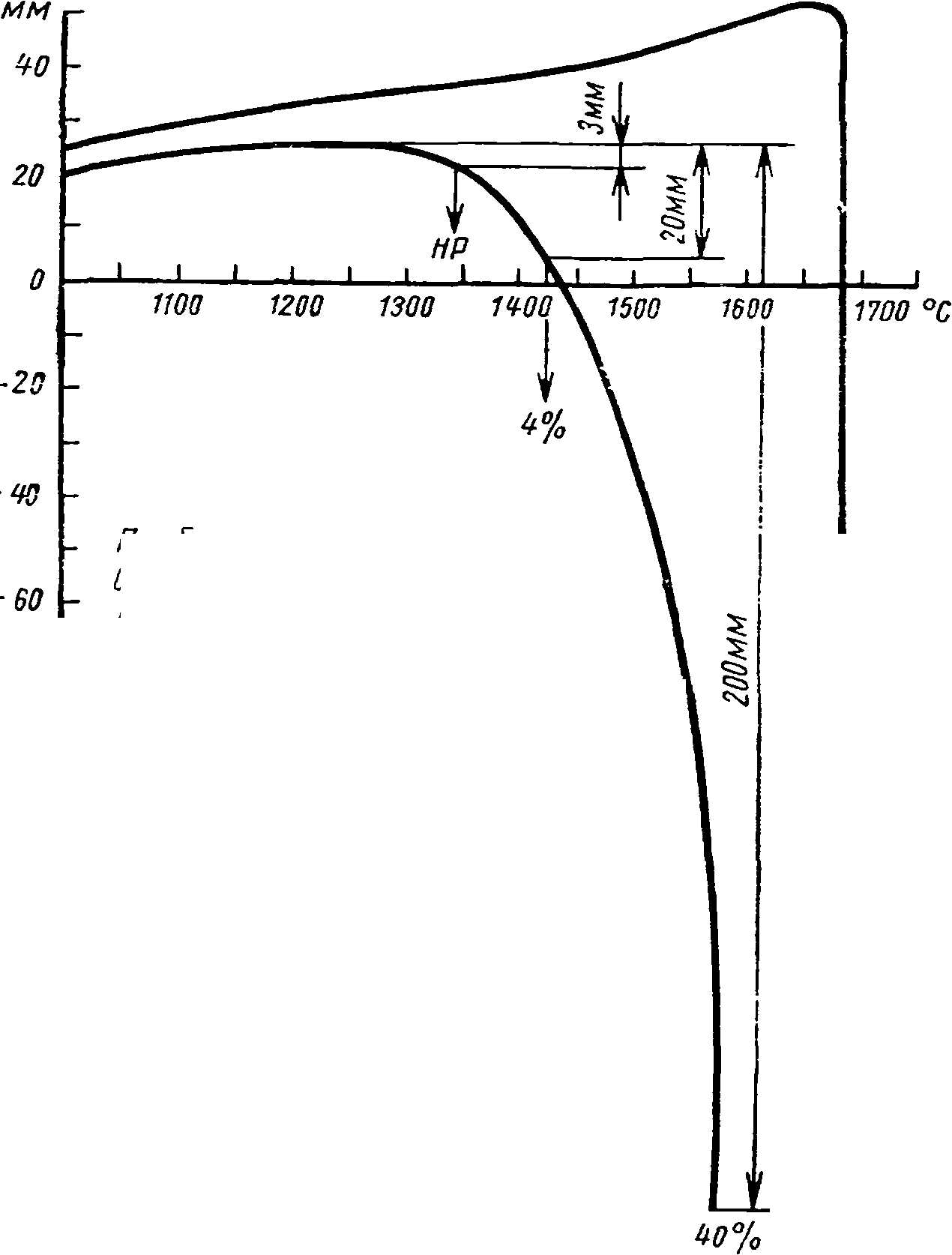

ИЗДЕЛИЯ И МАТЕРИАЛЫ ОГНЕУПОРНЫЕ Методы испытаний. Определение деформации под нагрузкой при высоких температурах | гост 4070—43 Взамен ОСТ НКТП 3267. разд. II |

Утвержден Всесоюзным комитетом стандартов при Совете Министров Союза ССР 17/И1 1948 г. Срок введения установлен I/VI 1948 г.

1/V1 1948 г.

Несоблюдение стандарта преследуется по закону

Настоящий метод распространяется на огнеупорные изделия зсех групп, предусмотренных ГОСТ 4385—68, и применяется для лабораторных и арбитражных испытаний.

Испытание огнеупорных материалов на деформацию под нагрузкой при высоких температурах определяет их способность противостоять одновременному воздействию высоких температур и сжимающей нагрузки.

I. ПОДГОТОВКА ОБРАЗЦОВ

1. Для испытания изготовляют высверливанием из изделия или откалыванием от него с последующей подшлифовкой цилиндры высотой 50 мм и диаметром 36 мм (площадь основания ~10 см2). Отклонения от указанных размеров допускаются не более ± 1 мм. Верхнее и нижнее основания цилиндра должны быть строго параллельны и тщательно подшлифованы.

2. Образцы из опытных масс могут быть отформованы непосредственно требуемых размеров любым методом.

3. Сжимающее усилие при испытании должно быть во всех случаях направлено параллельно давлению, приложенному к изделию (или образцу) при его формовании.

II. МЕТОДЫ ИСПЫТАНИЙ

4. Аппаратура для испытания на деформацию под нагрузкой при высоких температурах состоит из:

Издание официальное

Перепечатка воспрещена

а) электрической криптоловой печи;

б) механического устройства для нагрузки образца и для отсчета величины деформации.

5. Электрическая криптоловая печь по всей конструкции и материалам, из которых она изготовлена, должна соответствовать следующим требованиям:

а) диаметр вертикального цилиндрического рабочего пространства печи должен быть не менее 10 см, а высота зоны равномерного нагрева — не менее 12 см;

б) печь должна обеспечивать равномерный подъем температуры со скоростью 4—5° С в минуту;

в) рабочая температура печи должна быть не менее 1700° С.

6. Механическое устройство для нагрузки образца и для регистрации величины его деформации должно соответствовать следующим требованиям:

а) нагрузка должна действовать вертикально;

б) инерция и потери механизма на трение не должны превышать 2% от величины прилагаемой к образцу нагрузки;

в) деформация образца по его высоте должна регистрироваться с точностью до 0,1 мм;

г) передача величины деформации на шкалу прибора и на саморегистрирующее устройство должна быть не менее 10-кратной;

д) прибор должен допускать сжатие образца не менее чем на 20 мм, что соответствует примерно 40% его первоначальной высоты;

е) стержни, передающие нагрузки на образец, должны быть изготовлены из электродного угля; они не должны обнаруживать деформации при холостом пуске прибора до 1700° С под нагрузкой 2 кгс/см2 площади поперечного сечения образца. При проверке взамен образца ставится электродный уголь высотой 50 мм и диаметром 50 мм.

7. Образец устанавливают в печь на нижний стержень на высоте середины зоны наивысшей температуры. Образец должен быть установлен строго центрально по отношению к трубе печи и к нижнему стержню. Между образцом и стержнями как сверху, так и снизу кладут круглые прокладки из электродного угля диаметром 5 см и толщиной 1 см. Необходимо тщательно следить за строго-центральной установкой верхнего нагрузочного стержня.

8. Величина нагрузки должна составлять 2 кг на 1 см2 площади поперечного сечения образца в первоначальном его состоянии.

Примечание. При испытании некоторых специальных видов огнеупоров (например, легковесных) величина нагрузки может быть изменена против указанной. Эти изменения устанавливаются стандартами или техническими условиями на соответствующие изделия.

9. Измерение температуры производится оптическим пирометром. Пирометр должен быть тщательно отградуирован.

10. Для измерения температуры в печь на высоте середины зоны наивысшей температуры вводится открытая горизонтальная трубка с наружным диаметром 16—20 мм и внутренним 10—12 мм из высокоогнеупорных материалов. Снаружи печи трубка закрывается специальной оправой, снабженной заслонкой и призмой с полным внутренним отражением или тонким шлифованным (предметным) стеклом, через которые и производится замер температуры. Заслонка открывается лишь на время замера.

При пользовании призмой в отсчеты по пирометру вносятся поправки, установленные предварительно его градуировкой. Оправа монтируется на трубке на цементном или другом специальном растворе; при этом принимаются все меры к предотвращению доступа наружного воздуха как внутрь трубки, так и кругом нее к крип-толовому слою. Необходимо внимательно следить за чистотой призмы и, в случае надобности, своевременно протирать ее. При измерениях температуры пирометром визируется непосредственно боковая поверхность образца.

С диаметрально противоположной стороны против ввода в печь визирной трубки, параллельно верхнему нагрузочному стержню, подвешивается платино-платинородиевая термопара. Нижний конец ее должен быть на уровне середины высоты образца, на расстоянии около 20 мм от боковой поверхности последнего. Защитная фарфоровая трубка должна иметь наружный диаметр не более 10—12 мм.

11. До 800—1000° С измерение температуры производят термопарой; с 800—1000° С до 1300—1350° С параллельно термопарой и оптическим пирометром. При 1300—1350° С термопара вынимается из печи (или поднимается выше зоны максимальной температуры) и измерение температуры производят одним лишь оптическим пирометром.

12. Скорость подъема температуры при испытании устанавливают следующую:

до 800° С — не более 10° С в минуту

выше 800° С — от 4 до 5° С в минуту

13. Испытание прекращают при достижении образцом сжатия на 40% его первоначальной высоты.

14. Каждые 10 мин в журнале испытаний должны регистрироваться время, температура, показания прибора и все остальные характеристики испытания.

При наличии самопишущего прибора, автоматически регистрирующего кривую «время — деформация», ведение указанной записи остается обязательным.

15. Автоматическая запись величины деформации на барабане с часовым механизмом должна быть точно координирована во времени с записью, предписываемой п. 14 настоящего стандарта.

16. На основании записей по пп. 14 и 15 настоящего стандарта вычерчивают диаграмму «температура — деформация». По оси абсцисс откладывают температуру в градусах Цельсия (1 см =50°), по оси ординат — величину деформации образца в десятикратном масштабе (см. чертеж).

17. В результатах испытаний отмечают:

а) Температуру начала размягчения, за которую принимается точка HP на кривой деформации, лежащая на 3 мм ниже наивысшего положения этой кривой.

б) Температуру, соответствующую точке на кривой деформации, лежащей на 20 мм ниже наивысшего положения этой кривой; точка эта приблизительно соответствует 4% сжатия образца и при указании результатов обозначается «4%».

в) Температуру, соответствующую точке на кривой деформации, лежащей на 200 мм ниже наивысшего положения кривой; точка эта приблизительно соответствует 40% сжатия образца и при указании результатов обозначения «40%».

Температура «4%» и «40 %» сжатия иногда не может быть установлена вследствие внезапного разрушения образца вскоре после начала размягчения или даже без предварительной деформации (например, у динаса).

Температура, при которой имеет место такая внезапная потеря материалом строительной прочности, отмечается в протоколе как «температура разрушения».

г) Температурный - «интервал размягчения», представляющий собой разность температур 40% сжатия (или соответственно температуры разрушения) и HP,

Все температурные данные округляют до целых 10° С, причем округление в случае 5-градусных значений производят в сторону понижения.

18. В акте испытания указывают внешний вид образца после испытания (например: сжался боченкообразно, разрушился; поверхность образца оглазуровалась, имеются трещины, выплавки и т. п.).

19. Для каждого объекта производят одно испытание.

В особо ответственных случаях рекомендуется производить два испытания, причем в акте отмечают как средние результаты, так и оба фактически полученные. Если результаты обоих определений расходятся между собой больше чем на 40° С, производят третье испытание, и окончательный результат считается по среднему из двух, наиболее близко совпадающих.

20. Для обеспечения достоверности испытания приемка результатов его должна предусматривать проверку температур, замеренных термопарой и оптическим пирометром, и внешний осмотр образца.

-80

-100

-120

-то

-180

-180

-200

Температура, разрушения

Прибор ------------

Обжиг №___дата-----

Наименование материала

Испытания

проводил:

(подпись)

Резу ль тпаты испытания:

HP________

4°/>-------

40%------

Интервал___________

или

Температура, разрушения

21. При наличии расхождений, превышающих 20° С и свидетельствующих о неравномерности нагрева печи, испытание во внимание не принимается и должно быть повторено.

22. Бракуются испытания, при которых внешним осмотром образца обнаружено:

а) неправильная «грибовидная» деформация образца, свидетельствующая о неравномерном нагреве его по высоте (смещение зоны наивысшей температуры печи);

б) перекос образца — уклонение верхнего основания боченко-образно сжавшегося образца более чем на 4—5 мм в сторону против нижнего основания или различия в высоте образца по периферии более чем на 2 мм;

в) одностороннее оплавление образца или другие признаки неравномерного его нагрева, а также наличие заметного воздействия окислительной среды (односторонняя светлая окраска образца) против визирной трубки, свидетельствующее о подсосе воздуха через последнюю.

Примечание. При обнаружении указанных дефектов следующее испытание допускается лишь после приведения в порядок соответствующих деталей аппаратуры.

23. Результаты испытаний записывают по форме согласно приложению к настоящему стандарту.

24. Точность определения деформации под нагрузкой по указанной методике составляет ±20° С.

Замена

ГОСТ 4385—68 введен взамен ГОСТ 4385—48.

ПРИЛОЖЕНИЕ к ГОСТ 4070^8 Рекомендуемое

Определение деформации под нагрузкой при высоких температурах

№ испытания

Прибор

Дата--------------------

Наименование материала-------------------------------------------------

Испытание проводил:

(подпись)

Партвя | Образец | Время отсчетов по приборам | Вольт | Лмпср | °C по термопаре | °C по оптическому пирометру | Показание прибора по шкале в мм | Примечание | |||

календарное | истекшее от начала испытания | ||||||||||

Огнеупоры и огнеупорные изделия

Редактор С. Г. Вилькина

Переплет художника А. М. Поташева Технический редактор В. Н. Малькова Корректоры Г. М. Фролова и Т. А. Камнева

Сдано в набор 29.03.74 Формат издания 60х90</16 Бумага тип. № 3 42 п. л. Тир. 40 000 (2-й завод 20 001—40 000) Изд. № 3638/02 | Подл, в лея. 27.01.75 36.5 уч.-изд. л. Цена 1 р. 94 к. |

Издательство стандартов. Москва, Д-22. Новопресненский пер.. 3

Великолукская городская типография управления издательств, полиграфии к княжной

торговли Псковского облисполкома, г. Великие Луки, Половская, 13. Зак. 505