ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ДОПОЛНИТЕЛЬНОЙ ЛИНЕЙНОЙ УСАДКИ ИЛИ РОСТА

ГОСТ 5402—81

(СТ СЭВ 2225—80)

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

>ДК 66*.76.001.4 : 006.254 Группа И29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

ГОСТ

Методы определения дополнительной линейной усадки или роста

5402-81

(СТ СЭВ 2225—80)

Refractory articles Methods for determination df linear aiter-contraction and after-expansion

ОКСТУ 1509

Срок действия с 01.01.83 до 01.01.08

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает объемный метод для изделий с общей пористостью до 45% и линейный метод определения дополнительной линейной усадки или роста для изделий с общей пористостью свыше 45% огнеупорных обожженных изделий.

Объемный метод определения дополнительной линейной усадки или роста изделий заключается в определении разности объемов или кажущихся плотностей образцов до и после обжига по заданному режиму с пересчетом полученной объемной усадки или роста на линейную усадку или рост.

Линейный метод дополнительной усадки или роста изделий заключается в определении разности линейных размеров образцов до и после обжига по заданному режиму.

Пояснения к терминам, применяемым в настоящем стандарте, приведены в справочном приложении.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Из изделия, отобранного для испытания, изготовляют один образец.

1.2. Образец для испытания отрезают от одного из углов изделия.

Из изделий, имеющих форму тел вращения, образцы изготовляют из средней части изделия так, чтобы высота образца совпадала с направлением оси вращения изделия.

Издание официальное

1.3. Образец должен иметь сечение с размерами не менее 30X30 мм и высоту не менее 60 мм для изделий с общей пористостью до 45% и не менее 80 мм для изделий с общей пористостью свыше 45%.

В случае невозможности изготовления образцов указанного сечения из изделий с общей пористостью до 45% допускается уменьшение площади поперечного сечения образца при условии сохранения его объема не менее 50 см1.

(Измененная редакция, Изм. № 1).

1.4. Образцы не должны иметь резких выступов, впадин, трещин, неровности должны быть подшлифованы. Образцы тщательно очищают от пыли и выкрашивающихся зерен.

1.5. Плоскостность граней образцов с общей пористостью свыше 45% обеспечивается пришлифовкой на плоском абразиве. Наличие скошенности определяют прикладыванием к образцу поверочного угольника, при этом между сторонами угольника и плоскостями образца не должно быть зазора.

1.6. Условное обозначение наносят на образец таким способом, чтобы обеспечить его сохранность после обжига.

2. АППАРАТУРА

2.1. Для проведения испытания используют следующую аппаратуру:

— печь для обжига по заданному режиму с обеспечением равномерного нагрева образцов. Перепад температуры в пределах рабочей зоны в период выдержки не должен превышать 2О°С;

— шкаф сушильный с температурой сушки не менее 110°С;

— преобразователь термоэлектрический с измерительным прибором класса 0,5 или пирометр, обеспечивающий точность измерения температуры в соответствии с п. 3.3;

— инструмент измерительный с допускаемой погрешностью измерения линейных размеров ±0,1 мм;

— угольник поверочный 90° (слесарный плоский) с длиной одной из сторон не менее 110 мм, другой не менее 40 мм.

(Измененная редакция, Изм. № 1).

3.2. Линейные размеры образцов с общей пористостью свыше 45% измеряют по средним линиям двух взаимно перпендикулярных плоскостей по длине образца в соответствии с чертежом.

Точки для замера линейных размеров следует проставлять на расстоянии 10 мм от краев по центральной линии торцевых плоскостей.

3.3. Подготовленные образцы помещают в высоте в зону равномерной температуры.

печь в один ряд по

Спай термоэлектрического преобразователя должен располагаться между двумя соседними образцами на середине их высоты.

При обжиге образцов скорость подъема температуры до 1000°С должна быть не более 10°С/мин, от 1000°С до температуры на 50°С ниже температуры выдержки скорость подъема температуры должна быть не более ^С/мин, а для последних 50°С перед началом выдержки — не более 2°С/мин.

Выдержка при конечной температуре должна быть равна 2 ч за исключением случаев, когда в нормативно-технической документации на огнеупорные изделия предусмотрена другая выдержка.

Колебания температуры во время выдержки не должны превышать ±20°С от заданной температуры испытания. Конечная температура обжига образцов устанавливается нормативно-технической документацией на огнеупорные изделия.

По окончании обжига образцам дают остыть в печи, после чего их вынимают.

Допускается извлечение из печи образцов всех видов изделий, кроме кремнеземистых, при температуру не выше 600°С, при условии сохранения их целостности и исключения образования трещин.

Извлечение из печи образцов кремнеземистых изделий производят после остывания печи до температуры не выше 100°С.

Затем для образцов с общей пористостью до 45% определяют их объем или кажущуюся плотность в соответствии с п. 3.1. Для образцов с общей пористостью свыше 45% определяют их линейные размеры в соответствии с п. 3.2.

(Измененная редакция, Изм. № 1). 2

где /Пнас.ж — масса образца, насыщенного жидкостью, г;

т — масса гирь, уравновешивающих насыщенный жидкостью образец при взвешивании его в жидкости, г;

(?ж— плотность насыщающей жидкости при температуре испытания, г/см3.

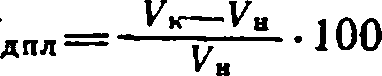

4.2. Объемную дополнительную усадку (—ДУдпл) или рост (+АУЛпЛ) образцов с общей пористостью до 45% в процентах вычисляют по формуле

где — объем образца до обжига, см3;

Ук — объем образца после обжига, см3.

Значение объемной дополнительной усадки или роста вычисляют до второго десятичного знака и округляют до первого десятичного знака.

(Измененная редакция, Изм. № 1).

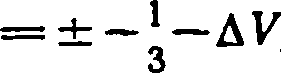

4.3. Дополнительную линейную усадку (—Д/дпл) иди рост (4-Д/Дпл) образца с общей пористостью до 45% в процентах вычисляют по формуле

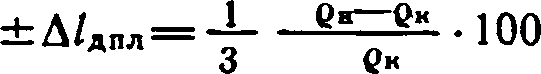

4.4. Дополнительную линейную усадку или рост образца с общей пористостью до 45% по изменению кажущейся плотности вычисляют по формуле

где Qn — кажущаяся плотность образца перед обжигом, г/см3; qk — кажущаяся плотность образца после обжига, г/см3.

4.5. Дополнительную линейную усадку (—Д/дпл) или рост (4-Д/Дпл) в процентах образца с общей пористостью свыше 45% для каждого замеряемого размера вычисляют по формуле

д/дпл=^1.Ю0:

где /н — длина образца до обжига, см;

/к — длина образца после обжига, см.

Для каждого образца подсчитывают среднее значение двух определений до второго десятичного знака и округляют до первого десятичного знака.

В протоколе испытания указывают: наименование изделия и его марку; тип печи, в которой проводилось испытание; конечную температуру испытания и время выдержки; результаты испытания каждого образца; место и дату испытания;

обозначение настоящего стандарта.

(Измененная редакция, Изм. №1).

ПРИЛОЖЕНИЕ

Справочное

Пояснения к терминам, применяемым в настоящем стандарте

Термины

Пояснение

Дополнительная линейная усадка или рост

Необратимые изменения размеров огнеупорных изделий в результате нагревания при высоких температурах

Объем образца

Сумма объемов твердой фазы, открытых и закрытых пор образца

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

Орлов В. А., Норкина А. С-. Боричева В. Н., Миловидова Т. В., Цакунова К. В.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 сентября 1981 г. № 4488

3. Стандарт полностью соответствует СТ СЭВ 2225—80

4. Взамен ГОСТ 5402—62

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта

ГОСТ 2409—ВО

3.1

6. Проверен в 1987 г. Срок действия продлен до 01.01.98 Постановлением Госстандарта СССР от 23.04.87 № 1390

7. ПЕРЕИЗДАНИЕ [март 1988 г.) с Изменением № 1, утвержденным в апреле 1987 г. [ИУС 8—87).

Редактор Л. Д. Курочкина

Технический редактор Э. В. Митяй Корректор М. М. Герасименко

Слано в наб 1201.88 Подп в печ. 31.05.88 0.5 усл. п. л. 0.5 усл. кр-отт. 0.32 уч.-изд. л. Тираж 4000 Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов. 123840. Москва. ГСП.

Новопресненскнй пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Даряус и Гпрено, 39. Зак. 1019.

1

ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Объем или кажущуюся плотность образца до и после обжига определяют путем гидростатического взвешивания в соответствии с требованиями ГОСТ 2409—80.

Четырехчасовая выдержка образцов после вакуумирования не проводится.

Перед установкой в печь образцы подсушивают.

(Измененная редакция, Изм. № 1).

2

ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Объем образца с общей пористостью до 45% до и после обжига (Ун,к), см3, вычисляют по формуле