ГОСТ 10663-88

(СТ СЭВ 1830-79)

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОМАТЫ ПРАВИЛЬНО-ОТРЕЗНЫЕ

ДЛЯ МЕТАЛЛА КРУГЛОГО, ФАСОННОГО СЕЧЕНИЯ И АРМАТУРЫ

Параметры и размеры. Нормы точности

Automatic straightening and cutting machines for round steel,

model steel and reinforcement. Parameters and dimensions. Accuracy norms

ОКП 38 2771; 38 2793

Срок действия с 01.07.89

до 01.07.94*

_______________________________

* Ограничение срока действия снято по протоколу N 3-93

Межгосударственного Совета по стандартизации,

метрологии, сертификации (ИУС N 5/6, 1993 год). -

.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

И.Г.Куликов, И.А.Майорская, Л.Л.Махтюк (руководитель темы), О.В.Кутафьева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.05.88 N 1461

3. Срок проверки 1993 г., периодичность проверки 5 лет.

4. Стандарт соответствует СТ СЭВ 1830-79.

5. ВЗАМЕН ГОСТ 10663-83, ГОСТ 12800-83.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 577-68 | Приложение |

ГОСТ 882-75 | |

ГОСТ 2789-73 | |

ГОСТ 3749-77 | |

ГОСТ 5378-66 | |

ГОСТ 8026-75 | |

ГОСТ 10905-86 | |

ГОСТ 15961-80 | 2.1 |

Настоящий стандарт распространяется на правильно-отрезные автоматы, предназначенные для правки металла круглого, фасонного сечения и арматуры из бунта и отрезания прутков мерной длины.

Стандарт не распространяется на правильно-отрезные автоматы для правки и отрезания электродной проволоки и на автоматы с ЧПУ.

Стандарт распространяется на автоматы, изготавливаемые для нужд народного хозяйства и для экспорта.

1. ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Параметры и размеры автоматов должны соответствовать указанным в таблице.

1.2. По требованию потребителя автоматы могут оснащаться размоточным устройством для проволоки диаметром до 16 мм, а также приемным устройством для отрезания прутков увеличенной длины (кратной 3000 мм).

Наименование параметров и размеров | Нормы | |||||||

Диаметр выправляемого и отрезаемого металла, мм | наиб. | 1,0 | 2,5 | 6,3 | 16,0 | 25,0 | 40,0 | |

наим. | 0,4 | 1,0 | 2,5 | 6,3 | 10,0 | 16,0 | ||

Скорость подачи, м/мин | наиб. не менее | 30 | 45 | 120 | 112 | 80 | 45 | |

наим. не более | 5 | 10 | 30 | 25 | 20 | 15 | ||

Частота вращения правильной рамки, мин | наиб. не менее | 8000 | 6000 | 5000 | 2000 | 800 | 630 | |

наим. не более | 4000 | 3000 | 2500 | 1000 | 400 | 315 | ||

Длина отрезаемого прутка, мм | наиб. не менее | 1500 | 3000 | 6000 | 9000 | |||

наим. не более | 60 | 100 | 200 | |||||

Удельная масса*, кг/(м | не более | 12,7·10 | 3,6·10 | 4,5·10 | 3,2·10 | 9,0·10 | 15,0·10 | |

Удельный расход энергии, кВт/(м | не более | 1,3·10 | 3,2·10 | 3,5·10 | 2,0·10 | 1,8·10 | 1,5·10 | |

* ![]() ;

; ![]() ,

,

где - масса автомата, кг;

- наибольшая площадь поперечного сечения выправляемого и отрезаемого стального прутка, м

;

- наибольшая скорость подачи, м/мин;

- установленная мощность автомата, кВт.

2. НОРМЫ ТОЧНОСТИ

2.1. Общие требования к методам проверок на точность - по ГОСТ 15961-80*.

_______________

* На территории Российской Федерации действует ГОСТ 15961-89. - .

2.2. Для проверок применяются средства измерения в соответствии с приложением.

2.3. Устанавливаются следующие методы проверок на точность.

2.3.1. Радиальное биение нижних валов подающих и тянущих роликов

Допуск радиального биения при диаметре прутка, мм:

До 6,3 | 0,05 |

Св. 6,3 | 0,08 |

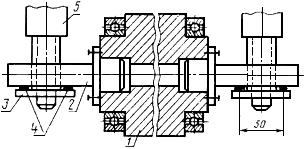

Черт.1

Метод проверки. Индикатор 1 устанавливают так, чтобы его измерительный наконечник касался цилиндрической поверхности вала 2 и был направлен к его оси перпендикулярно образующей (черт.1).

Биение равно алгебраической разности показаний индикатора за один оборот вала.

2.3.2. Торцевое биение опорных поверхностей нижних валов подающих и тянущих роликов

Допуск торцевого биения при диаметре прутка, мм:

До 6,3 | 0,05 |

Св. 6,3 | 0,08 |

Черт.2

Метод проверки. Ролики снимают. На посадочное место под ролик вала 2 устанавливают контрольный ролик 3 так, чтобы его торцевая поверхность прилегла к опорной поверхности вала или промежуточной втулки. Индикатор 1 устанавливают так, чтобы его измерительный наконечник касался торцевой поверхности контрольного ролика на расстоянии 10 мм от отверстия под вал (черт.2).

Биение равно алгебраической разности показаний индикатора за один оборот вала.

2.3.3. Позиционное отклонение осей валов тянущих роликов в вертикальной плоскости

Позиционный допуск смещения осей, мм:

До 2,5 | 0,10 |

Св. 2,5 | 0,25 |

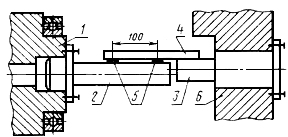

Черт.3

Метод проверки. Тянущие ролики снимают. На опорную поверхность станины 4 устанавливают поверочный угольник 3 так, чтобы его измерительная поверхность касалась образующей одного из валов 1 тянущего ролика (черт.3).

Позиционное отклонение осей определяют по зазору между измерительной поверхностью поверочного угольника и поверхностью вала второго тянущего ролика, измеренному щупом 2.

2.3.4. Параллельность нижних валов подающих и тянущих роликов плоскости станины

Черт.4

Допуск параллельности 0,1 мм.

Метод проверки. Ролики снимают. На посадочное место под ролики вала 4 устанавливают контрольный ролик 3 так, чтобы его торцевая поверхность прилегала к опорной поверхности вала или промежуточной втулки.

Поверочный угольник 1 устанавливают на опорную поверхность станины так, чтобы его измерительная поверхность касалась торцевой поверхности контрольного ролика (черт.4).

Отклонение от параллельности равно зазору между контрольной поверхностью поверочного угольника и торцевой поверхностью контрольного ролика, измеренному щупом 2 на расстоянии 50 мм от точки касания контрольного ролика с поверочным угольником.

2.3.5. Параллельность оси отверстия правильной рамки и торцевых опорных поверхностей нижних валов подающих и тянущих роликов

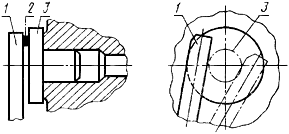

Черт.5

Допуск параллельности оси отверстия 0,2 мм.

Метод проверки. Заходную и выходную втулки правильной рамки и ролики снимают. На посадочные места нижних валов 5 под ролики устанавливают контрольные ролики 3 так, чтобы их торцевые поверхности прилегали к опорным поверхностям валов.

В посадочные отверстия правильной рамки 1 под заходную и выходную втулки устанавливают контрольные оправки 2 (черт.5).

Отклонение от параллельности, измеренное щупом 4 на расстоянии 50 мм, равно разности значений зазоров между торцевой поверхностью контрольного ролика и образующей оправки.

2.3.6. Соосность отверстий под отрезную втулку и правильную рамку

Черт.6

Допуск соосности 0,2 мм.

Метод проверки. Выходную втулку правильной рамки и тянущие ролики снимают, отрезную втулку вынимают из отверстия. В посадочное отверстие правильной рамки 1 под выходную втулку устанавливают контрольную оправку 2, а в отверстие корпуса 6 под отрезную втулку - контрольную справку 3.

Поверочную линейку 4 прикладывают к одной из контрольных оправок (черт.6).

Отклонение от соосности, измеренное щупом 5 в двух взаимно перпендикулярных плоскостях на расстоянии 100 мм, равно наибольшей разности значений зазоров между поверочной линейкой и образующей второй контрольной оправки.

2.3.7. Перпендикулярность хода ножа и оси отверстия под отрезную втулку

Черт.7

Допуск перпендикулярности при диаметре прутка, мм:

До 6,3 | 0,05 |

Св. 6,3 до 16,0 | 0,10 |

" 16,0 | 0,15 |

Метод проверки. В отверстие под отрезную втулку вставляют контрольную оправку 3 с перпендикулярной торцевой поверхностью. Щупом 2 измеряют в двух крайних положениях ножа 1 зазоры между торцевой поверхностью контрольной оправки и боковой поверхностью ножа (черт.7).

Отклонение от перпендикулярности равно разности значений зазоров в крайних положениях ножа.

2.4. Проверка автомата в работе

Проверка должна проводиться при правке и отрезании прутков наибольшего диаметра для соответствующего типоразмера автомата.

2.4.1. Точность отрезания по длине

Предельное отклонение при длине прутка, мм:

До 1000 | -4 |

Св. 1000 " 4000 | -6 |

" 4000 " 6000 | -8 |

" 6000 | -12 |

Метод проверки. Проверку длины отрезанных прутков проводят универсальными или специальными измерительными инструментами.

2.4.2. Кривизна прутка

Предельная кривизна отрезаемого и выправляемого прутка на 1 м длины при диаметре прутка, мм:

До 25 | 1,00 |

Св. 25 " 40 | 0,75 |

Метод проверки. Измеряемый пруток помещают на поверочную плиту.

Кривизну прутка измеряют при помощи набора щупов N 3 не менее, чем в трех местах.

2.4.3. Косина реза

Допускаемая косина реза при диаметре прутка :

До 16 мм | 0,15 |

Св. 16 " 40 мм | 3 мм |

Метод проверки. Проверку косины реза проводят при помощи угломера. При проверке измерительные поверхности линеек угломера совмещают без просвета с измеряемой поверхностью отрезанного прутка.

Косина реза измеряется выборочно на образцах из партии отрезанных прутков и определяется по показаниям угломера.

Допускаемая величина смятия не должна превышать 15%.

ПРИЛОЖЕНИЕ

Рекомендуемое

Средства измерений, применяемые при проверке точности автоматов

1. Индикатор часового типа с ценой деления 0,01 мм по ГОСТ 577-68.

2. Набор щупов N 2 и 3, класс точности 2 по ГОСТ 882-75.

3. Угольник УШ-1-400 по ГОСТ 3749-77.

4. Угломеры по ГОСТ 5378-66*.

_______________

* На территории Российской Федерации действует ГОСТ 5378-88. - .

5. Линейка ШП-1-200-Ш по ГОСТ 8026-75*.

_______________

* На территории Российской Федерации действует ГОСТ 8026-92. -.

6. Плита поверочная 1-1-2000х1000 по ГОСТ 10905-86.

7. Оправки контрольные, удовлетворяющие следующим требованиям:

допуск радиального и торцового биения - 0,005 мм;

допуск плоскостности торца - 0,01 мм;

допуск цилиндричности - 0,005 мм;

ролики контрольные, удовлетворяющие следующим требованиям:

допуск параллельности торцевых поверхностей - 0,01 мм;

допуск торцевого биения - 0,005 мм;

перпендикулярность торцевой поверхности к оси - 0,005 мм;

параметры шероховатости поверхностей оправок и роликов - по ГОСТ 2789-73: рабочих - 0,4 мкм, остальных -

0,8 мкм.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1988