ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТ Р 70364— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

БЕТОНЫ ДЛЯ УСТРОЙСТВА СЛОЕВ ОСНОВАНИЙ И ПОКРЫТИЙ

Правила производства работ

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Федеральным автономным учреждением «Российский дорожный научно-исследовательский институт» (ФАУ «РОСДОРНИИ») Министерства транспорта Российской Федерации

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2022 г. № 1278-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Общие положения

5 Конструкции цементобетонных покрытий и оснований

6 Требования к материалам

7 Организация строительства и подготовительные работы перед укладкой бетонной смеси

8 Приготовление и транспортирование бетонной смеси

9 Устройство однослойных покрытий и оснований бетоноукладчиками со скользящими формами. . . 13

10 Устройство двухслойных цементобетонных покрытий бетоноукладчиками со скользящими формами

11 Строительство бетонных оснований асфальтоукладчиками (укатываемый бетон)

12 Строительство бетонных оснований и покрытий вручную с применением средств малой механизации

13 Текстурирование поверхности свежеуложеиного бетона

14 Уход за свежеуложенным бетоном

15 Устройство деформационных швов

16 Контроль качества

17 Охрана труда

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования БЕТОНЫ ДЛЯ УСТРОЙСТВА СЛОЕВ ОСНОВАНИЙ И ПОКРЫТИЙ Правила производства работ

Automobile roads of general use. Concretes for the establishment of layers of the bases and coverings. Paving works regulations

Дата введения — 2022—12—01

1 Область применения

Настоящий стандарт устанавливает правила выполнения работ по устройству монолитных цементобетонных покрытий и оснований с применением специализированного оборудования при строительстве, реконструкции, капитальном ремонте, ремонте и содержании на автомобильных дорогах общего пользования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 5781 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 8486 Пиломатериалы хвойных пород. Технические условия

ГОСТ 30413 Дороги автомобильные. Метод определения коэффициента сцепления колеса автомобиля с дорожным покрытием

ГОСТ 32870 Дороги автомобильные общего пользования. Мастики битумные. Технические требования

ГОСТ 32872 Дороги автомобильные общего пользования. Герметики битумные. Технические требования

ГОСТ 33133 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33147 Дороги автомобильные общего пользования. Плиты дорожные железобетонные. Методы контроля

ГОСТ 34028 Прокат арматурный для железобетонных конструкций. Технические условия

ГОСТ Р 52056 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа сти-рол-бутадиен-стирол. Технические условия

Издание официальное

ГОСТ Р 56419 Дороги автомобильные общего пользования. Материалы геосинтетические для разделения слоев дорожной одежды из минеральных материалов. Технические требования

ГОСТ Р 56925 Дороги автомобильные и аэродромы. Методы измерения неровностей оснований и покрытий

ГОСТ Р 58400.1 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические условия с учетом температурного диапазона эксплуатации

ГОСТ Р 58400.2 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические условия с учетом уровней эксплуатационных транспортных нагрузок

ГОСТ Р 58952.1 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Технические требования

ГОСТ Р 59120 Дороги автомобильные общего пользования. Дорожная одежда. Общие требования

ГОСТ Р 59628 Дороги автомобильные общего пользования. Жесткие дорожные одежды. Типовые конструкции

ГОСТ Р 59300 Дороги автомобильные общего пользования. Смеси бетонные для устройства слоев оснований и покрытий. Технические условия

ГОСТ Р 59301 Дороги автомобильные общего пользования. Смеси бетонные для устройства слоев оснований и покрытий. Методы испытаний

ГОСТ Р 59302 Дороги автомобильные общего пользования. Смеси бетонные для устройства слоев оснований и покрытий. Правила подбора состава

ГОСТ Р 70362—2022 Дороги автомобильные общего пользования. Бетоны для устройства слоев оснований и покрытий. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59300, ГОСТ Р 59301, ГОСТ Р 59302, а также следующие термины с соответствующими определениями:

3.1 анкер: Предназначенный для предотвращения вертикального и горизонтального смещений соседних плит конструктивный элемент армирования в технологическом шве, представляющий собой стержень периодического профиля.

3.2 бетоносмеситель: Специализированная емкость с лопастями, предназначенная для приготовления бетонной смеси путем перемешивания всех компонентов смеси до гомогенного состояния.

3.3 бетоносмесительная установка: Комплекс технологического оборудования для производства бетонных смесей, включающий в себя бетоносмеситель, систему управления, силосные группы для хранения материалов, дозирующие устройства инертных заполнителей, цемента, минеральных добавок, воды и химических добавок.

3.4 бетоноукладчик: Самоходная дорожная машина, предназначенная для устройства цементобетонного покрытия или основания и выполняющая операции по распределению, вибрационному уплотнению, укладке и отделке уложенной бетонной смеси.

3.5 двухслойное цементобетонное покрытие: Верхний монолитный конструктивный слой дорожной одежды, непосредственно воспринимающий нагрузки от колес транспортных средств и воздействие климатических и техногенных факторов и выполненный из бетонных смесей двух различных номинальных составов по методу сращивания «свежий по свежему».

3.6 деформационный шов: Технологическая прорезь для разделения цементобетонного покрытия с целью обеспечения горизонтального перемещения плит при температурных колебаниях.

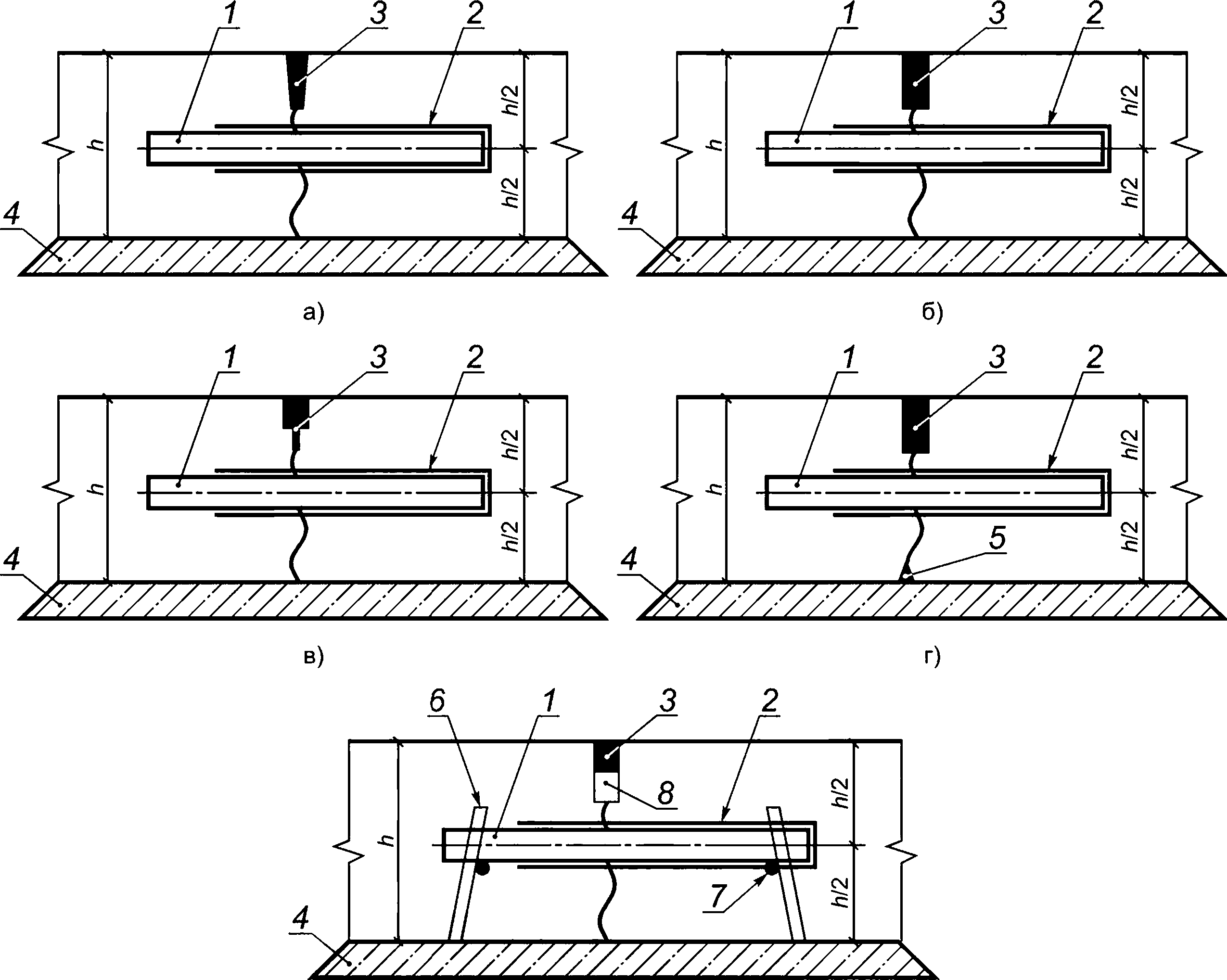

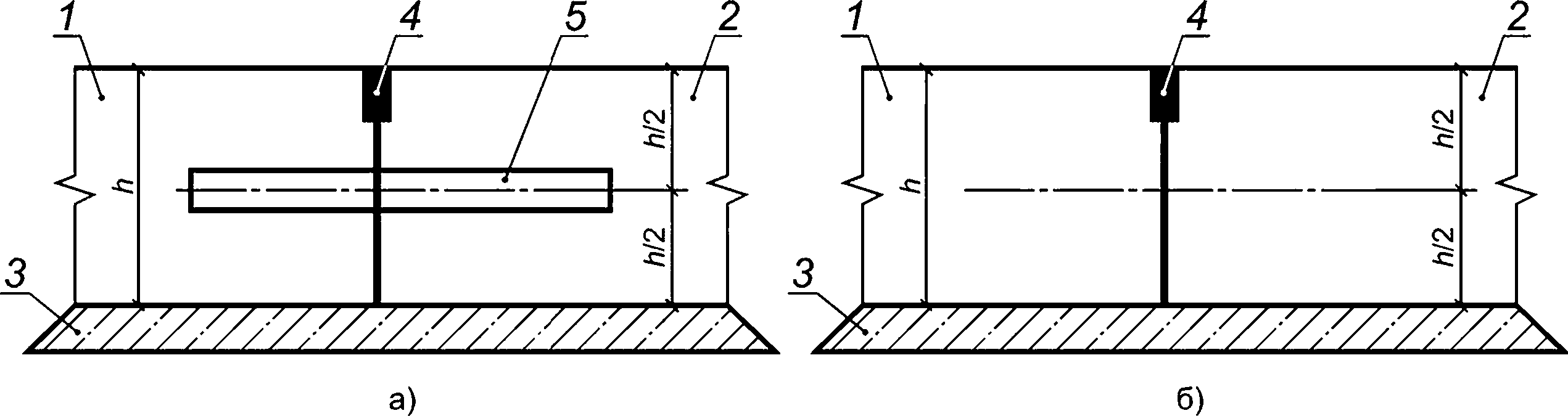

3.7 дюбель: Конструктивный элемент армирования, представляющий собой гладкий стержень, предназначенный для предотвращения вертикального смещения соседних плит между собой, но обеспечивающий их горизонтальные смещения вследствие температурных колебаний.

3.8 захватка: Участок бетонного покрытия или основания, уложенный при непрерывном бетонировании с использованием бетонной смеси одного состава и одной технологии работ за определенное время.

3.9 каркас-корзинка: Вспомогательный элемент армирования в шве покрытия, представляющий собой подставку для установки дюбелей и анкеров для обеспечения их проектного расположения в технологическом шве.

3.10 ложный шов: Технологическая прорезь, устраиваемая в цементобетонном покрытии или основании на глубину не менее 25 % толщины уложенного слоя с целью предотвращения трещино-образования по площади плиты и выполняющая функции шва сжатия.

3.11 однослойное цементобетонное покрытие: Верхний монолитный конструктивный слой дорожной одежды, непосредственно воспринимающий нагрузки от колес транспортных средств и воздействие климатических и техногенных факторов и выполненный из бетонной смеси одного номинального состава.

3.12 паз [камера] шва: Пространство, заполняемое материалом для герметизации швов.

3.13 плита: Монолитная часть цементобетонного покрытия или основания, полученная в результате нарезки технологических швов в соответствии с проектом.

3.14 поперечный шов: Технологическая прорезь в цементобетонном покрытии или основании, устроенная перпендикулярно к оси уложенного слоя, обеспечивающая возможность продольного перемещения и деформирования цементобетонных плит.

3.15 продольный шов: Технологическая прорезь в цементобетонном покрытии или основании, устраиваемая по оси или параллельно уложенному слою, обеспечивающая возможность поперечного деформирования цементобетонных плит и устраиваемая по типу швов сжатия.

3.16 рабочий шов: Поперечный шов, устраиваемый в конце рабочей смены или при вынужденных перерывах укладки цементобетонного покрытия или основания, который выполняет функцию поперечного шва сжатия или расширения.

3.17 распределитель-перегружатель бетонной смеси (боковой загрузчик): Самоходная дорожная машина, предназначенная для перегрузки бетонной смеси из самосвалов или автобетоносмесителей и ее последующего предварительного распределения перед бетоноукладчиком.

3.18 стационарная опалубка: Предварительно жестко установленная на месте производства работ конструкция, представляющая собой форму для укладки и выдерживания бетонной смеси, для обеспечения проектных характеристик монолитной конструкции.

3.19 скользящая форма [опалубка]: Конструктивная часть бетоноукладчика, предназначенная для формирования бетонной смеси в монолитную конструкцию с требуемыми геометрическими параметрами.

3.20 технологический задел: Работы по опережению устройства цементобетонных покрытий и оснований, связанные с устройством и подготовкой нижележащих конструктивных слоев.

3.21 финишер: Самоходная дорожная машина, предназначенная для операций по нанесению текстуры на свежеуложенное бетонное покрытие, уходу за свежеуложенным бетоном и прочих вспомогательных операций.

3.22 цементобетонное основание: Слой, расположенный под покрытием и обеспечивающий совместно с ним перераспределение нагрузки и снижение давления на расположенные ниже конструктивные слои и земляного полотна.

3.23 цементобетонный завод: Предприятие для производства и выпуска различных типов бетонных смесей, состоящее из бетоносмесительной установки, складов инертных материалов и цемента, отделений энергетического и вспомогательного назначения.

3.24 швонарезчик: Средство малой механизации для нарезки швов в цементобетонном покрытии или основании с помощью алмазного диска или пакета алмазных дисков.

3.25 ширина паза шва: Горизонтальное расстояние между примыкающими плитами из цементобетона или цементобетона и асфальтобетона.

3.26 шов расширения: Технологическая прорезь в цементобетонном покрытии или основании, устроенная перпендикулярно к оси уложенного слоя на всю толщину, обеспечивающая продольную устойчивость конструкции при значительных температурных колебаниях.

3.27 шов сжатия: Технологическая прорезь, устраиваемая перпендикулярно к оси цементобетонного покрытия или основания на толщину не менее 25 % толщины слоя, обеспечивающая деформацию конструкции при температурных колебаниях.

4 Общие положения

4.1 Положения настоящего стандарта распространяются на устройство монолитных бетонных покрытий и оснований с применением:

- бетоноукладчиков со скользящими формами (опалубкой), в том числе в стационарную опалубку;

- асфальтоукладчиков для укладки с последующим уплотнением уложенной бетонной смеси дорожными катками;

- бетоноотделочных машин (финишеров), перегружателей-распределителей (боковых загрузчиков) и перегружателей асфальтобетона;

- средств малой механизации с использованием стационарной опалубки.

4.2 Настоящий стандарт предусматривает использование крупнозернистого тяжелого дорожного бетона (БСКД) по ГОСТ Р 59300 в технологии строительства с применением бетоноукладчиков со скользящими формами и рельсоходных, средств малой механизации, а также мелкозернистого тяжелого дорожного бетона (БСМД) по ГОСТ Р 59300 — в технологии укатки или с использованием рельсо-ходного бетоноукладчика.

4.3 Монолитные бетонные покрытия и основания следует устраивать в соответствии с проектом при отсутствии атмосферных осадков в интервале температур от плюс 5 °C до плюс 30 °C. При производстве бетонных работ при температуре воздуха выше плюс 30 °C, а также ниже плюс 5 °C и/или относительной влажности менее 50 % работы следует выполнять по специально разработанному технологическому регламенту, предусматривающему особые технологические приемы на этапе производства, транспортирования, а также укладки и ухода за бетоном в соответствии с 6.1.15.

4.4 Бетонные покрытия и основания следует устраивать с учетом допусков в соответствии с ГОСТ Р 59120.

4.5 Технологические решения должны предусматривать недопущение причинения ущерба окружающей среде.

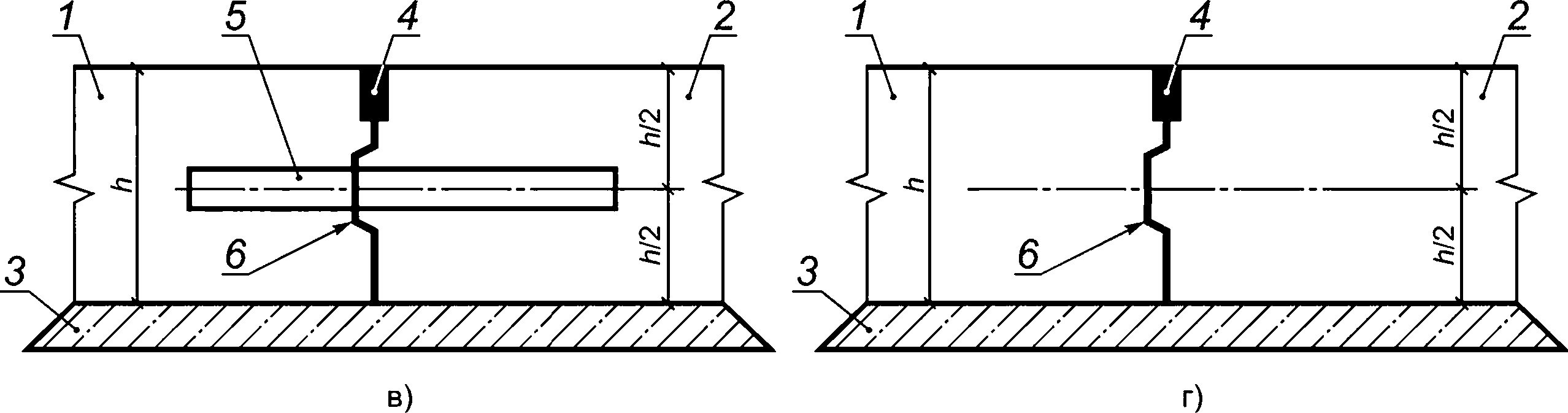

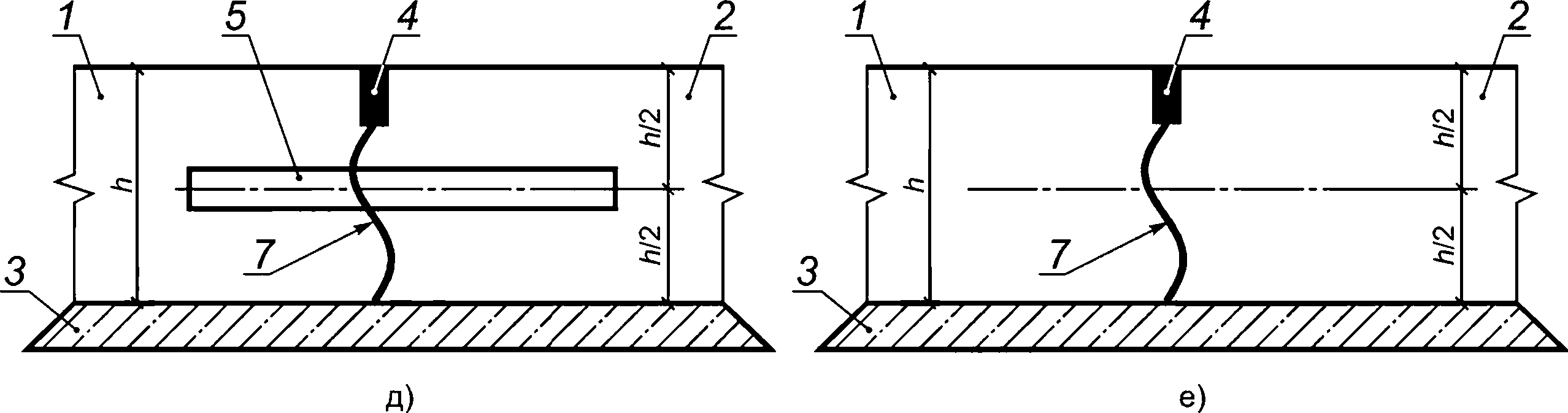

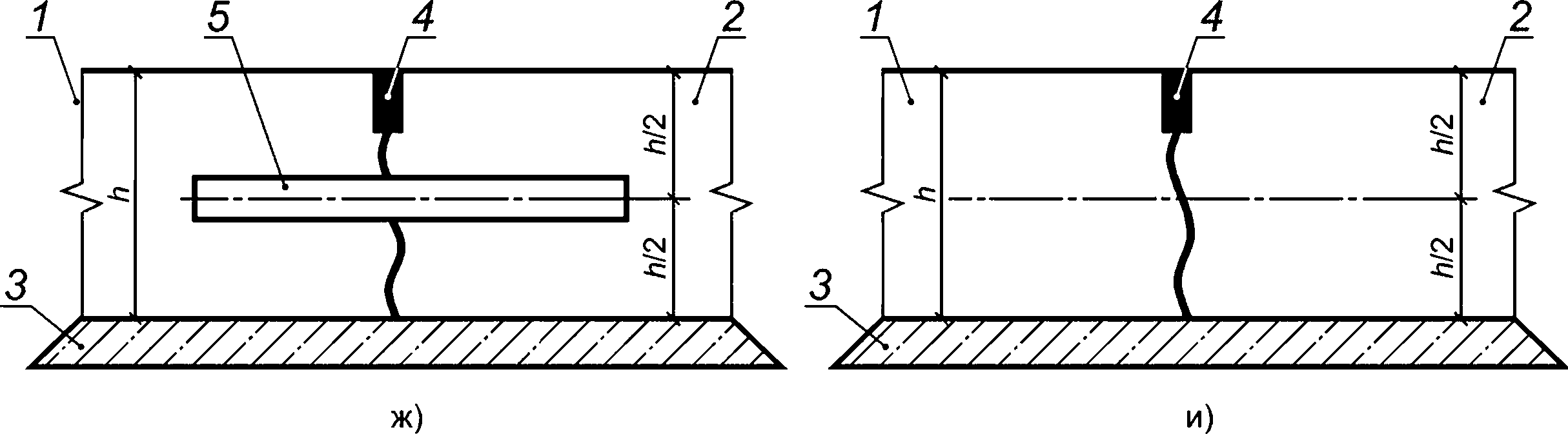

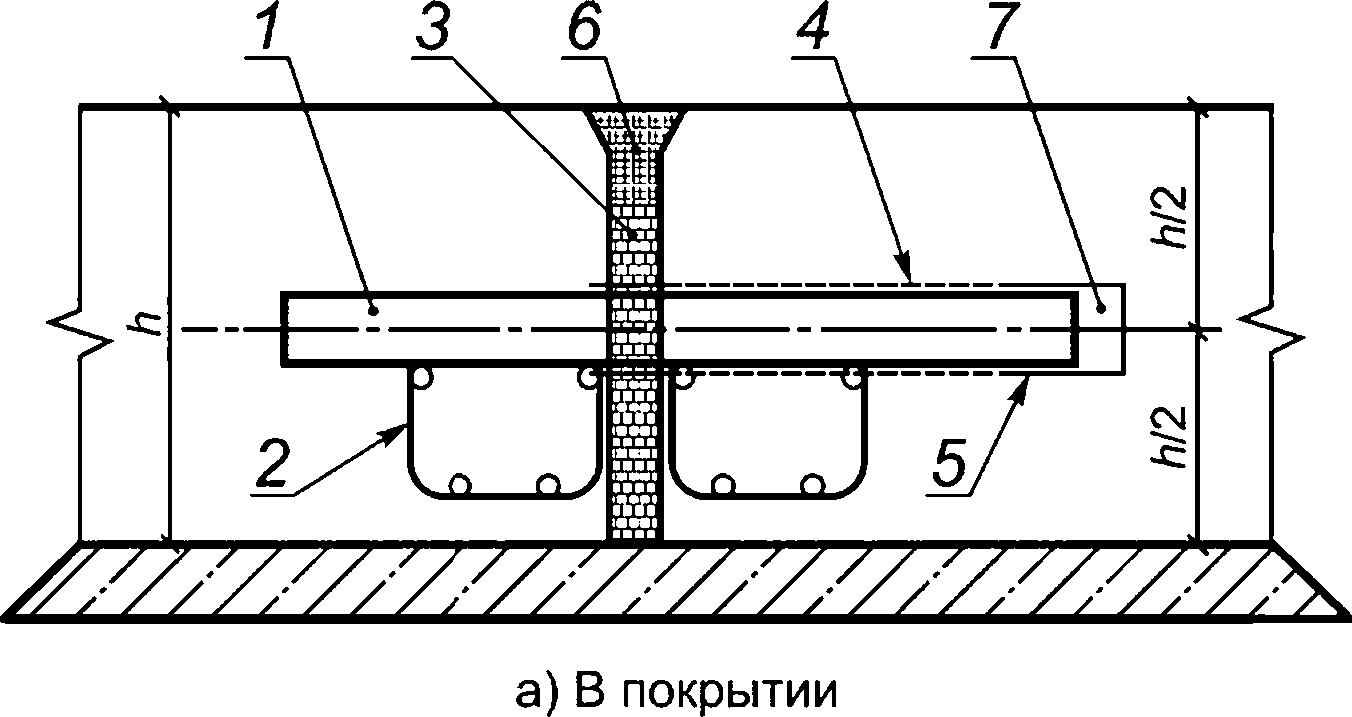

5 Конструкции цементобетонных покрытий и оснований

5.1 Требуемую конструкцию жестких дорожных одежд выбирают исходя из типовых конструкций согласно ГОСТ Р 59628 или проектируют индивидуально с учетом транспортной нагрузки, климатических условий, особенностей эксплуатации и т.д.

5.2 Толщину h монолитного цементобетонного покрытия или основания определяют расчетом. Толщина бетонных покрытий должна быть, как правило, одинаковой по всей ширине проезжей части. Допускается увеличение толщины крайних полос для обеспечения проезда тяжелых автомобилей.

5.3 Бетонные покрытия могут быть однослойными или двухслойными, устраиваемыми методом сращивания слоев «свежий по свежему» с раздельной укладкой и уплотнением каждого слоя с небольшим временным интервалом, обеспечивающим их сращивание в монолитную конструкцию без потери заданных свойств. При соответствующем технико-экономическом обосновании допускается применять колейные покрытия в виде полос бетона, в том числе имеющие слои износа и армированные сеткой и/ или дюбелями, анкерами.

Дорожные покрытия из монолитного цементобетона могут быть выполнены однослойными:

- без армирования;

- с сетчатым армированием как по площади плиты, так и с непрерывным сетчатым армированием участков большой протяженности (сплошное армирование);

- с армированием дюбелями и анкерами между плит, в том числе с сетчатым армированием плит, и двухслойными:

- с армированием дюбелями и анкерами между плит, в том числе с сетчатым армированием плит.

5.4 В конструкциях монолитных цементобетонных оснований сетчатое армирование или армирование дюбелями и анкерами не применяется.

5.5 Наиболее технологичными являются монолитные неармированные цементобетонные покрытия с более толстыми слоями по сравнению с равнопрочными армированными сетчатой арматурой. 4

С целью предотвращения вертикального и горизонтального смещений плит от нагрузок и климатических факторов предусматривается армирование только в продольных и поперечных деформационных швах дюбелями и анкерами. Пазы швов заполняют герметизирующим материалом.

5.6 Для обеспечения независимых горизонтальных перемещений слоя покрытия и слоя основания в конструкциях дорожных одежд может быть предусмотрена разделительная прослойка из полиэтиленовой пленки, геосинтетических или других материалов, предусмотренных проектом.

5.7 В покрытии и основании устраивают продольные и поперечные швы (сжатия, расширения, технологические), делящие покрытие на плиты определенной длины и ширины. Бетон на участке шва должен иметь одинаковые свойства и достигать одинаковой прочности с остальным покрытием. Метод устройства шва должен обеспечивать предусмотренные размеры шва по всей глубине и по всей ширине шва. Заблаговременное вырезание шва требуется для предотвращения неконтролируемого трещи-нообразования в плитах при наборе прочности бетона.

Возможность возникновения трещин, особенно в первые сутки после укладки, могут быть обусловлены разностью температур внутри уложенного бетона между центральными слоями, которые разогреваются в результате гидратации цемента, и поверхностными слоями, которые могут быстро охлаждаться под воздействием холодного воздуха в ночное время или нагреваться в результате солнечного излучения в дневное время. При возникновении рисков появления трещин следует предусмотреть специальные мероприятия. Например, чрезмерное разогревание бетона может быть снижено с помощью пленкообразующей жидкости для ухода за бетоном с повышенным коэффициентом яркости (уровнем белого). Для предотвращения быстрого охлаждения свежеуложенного бетона могут быть использованы теплоизоляционные материалы для защиты бетона до момента прорезания швов и т.д.

5.8 Деформационные швы в цементобетонном покрытии, как правило, должны совпадать со швами в основании, независимо от наличия разделительной прослойки между цементобетонными слоями и его толщины, или отстоять от них не более чем на 10 см.

5.9 Рабочие (технологические) швы, как правило, должны совпадать с расположением деформационных швов.

5.10 Продольные швы обычно совпадают с границами рядов (полос) укладки бетона по ширине. Продольный шов в покрытии рекомендуется устраивать при ширине ряда укладки более 23/7, в основании — более 9 м.

5.11 При устройстве цементобетонных покрытий и оснований дорожных одежд следует учитывать современные технологии выполнения работ с применением высокопроизводительных машин и оборудования.

5.12 Для прохода гусениц бетоноукладчика со скользящими формами нижележащий конструктивный слой должен быть устроен не менее чем на 80 см шире в каждую сторону, чем укладываемый выше слой цементобетона.

6 Требования к материалам

6.1 Требования к бетонной смеси и бетону

6.1.1 Для устройства монолитных бетонных оснований и покрытий автомобильных дорог следует применять бетонные смеси тяжелого дорожного бетона по ГОСТ Р 59300.

6.1.2 Технологические свойства бетонной смеси определяют ее составом с учетом назначения (для бетона покрытий или оснований), принятой технологии работ и условий строительства. Технологические показатели качества бетонной смеси назначают в соответствии с ГОСТ Р 59300 и указывают в проекте производства работ и/или технологическом регламенте.

6.1.3 Бетоны для монолитных оснований и покрытий должны соответствовать требованиям ГОСТ Р 70362.

6.1.4 Требования к основным показателям бетона (классу по прочности на сжатие, растяжение при изгибе, а также марке по морозостойкости) в покрытии и основании указывают в проектной документации.

6.1.5 При необходимости назначения дополнительных показателей к бетону их также указывают в проектной документации.

6.1.6 Проектные показатели бетона назначают в соответствии с нормами проектирования, и они не зависят от принятой технологии работ и соответствующих технологических свойств бетонной смеси.

6.1.7 Возраст бетона, в котором обеспечиваются заданные технические требования, должен быть указан в проектной или технологической документации. Проектный возраст назначают в соответствии с нормами проектирования с учетом условий твердения бетона, сроков строительства и фактического нагружения (запуск движения, нагрузка от построечного транспорта и т.д.). Если проектный возраст не указан, технические требования к бетону должны быть обеспечены в возрасте 28 сут.

6.1.8 Для обеспечения требуемых показателей бетонной смеси и бетонов при производстве бетонных смесей следует применять добавки. Добавки вводят в бетонную смесь в соответствии с требованиями ГОСТ Р 59300.

6.1.9 На месте укладки показатели бетонной смеси по воздухововлечению и удобоукладываемо-сти в зависимости от конструктивного слоя должны соответствовать требованиям ГОСТ Р 59300.

6.1.10 Испытание бетонной смеси по всем нормируемым характеристикам проводят в соответствии с ГОСТ Р 59301, и оно должно быть начато не позднее, чем через 10 мин и закончено не позднее, чем через 30 мин после отбора пробы.

6.1.11 Запрещается восстанавливать удобоукладываемость и объем вовлеченного воздуха в бетонной смеси во время ее транспортирования в автобетоносмесителе или автосамосвале, а также на месте укладки путем дополнительного введения воды (вливания, распыления).

6.1.12 Технологические свойства бетонной смеси допускается восстанавливать только на месте укладки под контролем лаборатории химическими добавками, совместимыми с применяемыми при производстве бетонной смеси. Работы по восстановлению свойств бетонной смеси проводят в соответствии с согласованным с заинтересованными сторонами в установленном порядке регламенту.

6.1.13 Бетонная смесь для бетона должна обеспечивать получение требуемых геометрических параметров свежеуложенного слоя, в том числе в части стойкости против оплыва кромок после его выхода из скользящей опалубки.

6.1.14 Бетонная смесь должна обеспечивать возможность механизированной отделки (обработки) поверхности свежеуложенного покрытия и создание на ней искусственной шероховатости путем обработки специальным инструментом (щетками, накаткой и др.) на глубину не менее 1 мм.

6.1.15 Температура бетонной смеси при бетонировании должна быть не менее 5 °C и не должна превышать 35 °C. При риске возникновения колебания температуры более установленных следует предусматривать специальные мероприятия для предотвращения неблагоприятных воздействий температуры на укладку и твердение бетона. Например, устройство тепляков, обогрев и т.д. в холодный период и укладка бетонной смеси только в ночное время суток, запрет использования цемента температурой выше 50 °C и т.д. при работах в теплый период года.

6.1.16 Рабочий состав бетонной смеси допускается корректировать на стадии пробного бетонирования с учетом конкретных условий строительства (результатов входного контроля качества цемента, песка и щебня, особенностей работы бетоноукладчика по укладке бетонной смеси при выбранной скорости бетонирования, удобообрабатываемости и сохраняемости свойств смеси, устойчивости кромки свежеуложенного покрытия и основания, температуры воздуха в районе строительства и пр.). Рекомендуемая протяженность участка пробного бетонирования не менее 200 пог. м.

6.1.17 При укладке бетона в два или несколько слоев минимальную толщину каждого слоя следует устанавливать в соответствии с выбранным гранулометрическим составом заполнителя таким образом, чтобы она соответствовала не менее чем 3-кратному размеру зерна максимального размера (округление толщины выполняют до целого сантиметра). Толщина уплотненного верхнего слоя должна составлять не менее 5 см.

6.2 Требования к материалам для бетонной смеси

6.2.1 Требования к материалам для изготовления бетонной смеси для устройства слоев оснований и покрытий автомобильных дорог установлены в ГОСТ Р 59300.

6.3 Требования к материалам для армирования

6.3.1 Для изготовления каркасов и плоских сварных сеток следует применять стальной арматурный прокат периодического профиля класса не ниже А400 по ГОСТ 34028 или стержни из горячекатаной арматурной стали периодического профиля класса не ниже АЗОО по ГОСТ 5781.

6.3.2 Для изготовления штыревых соединений следует применять стальной арматурный прокат гладкого профиля класса А240 по ГОСТ 34028 или стержневую горячекатаную арматурную сталь гладкого профиля класса А240 по ГОСТ 5781.

6.3.3 Для изготовления дюбелей применяют стальной арматурный прокат гладкого профиля класса А240 и выше по ГОСТ 34028 или стержневую горячекатаную арматурную сталь гладкого профиля класса А240 по ГОСТ 5781. Дюбели должны быть покрыты специальным покрытием или оболочкой с целью предотвращения коррозии и адгезии с цементобетоном. Наличие заусенцев, сплющиваний концов, отклонений от продольного профиля, замятий не допускается. Рекомендуется снятие фаски с торцов.

6.3.4 Для изготовления анкеров применяют стальной арматурный прокат периодического профиля класса А400 и выше по ГОСТ 34028 или стержневую горячекатаную арматурную сталь периодического профиля класса А400 и выше по ГОСТ 5781. Анкеры должны быть покрыты специальным покрытием с целью предотвращения коррозии.

6.3.5 Для сетчатого армирования применяют стальной арматурный прокат периодического профиля класса не ниже А400 по ГОСТ 34028 или стержневую горячекатаную арматурную сталь периодического профиля класса не ниже А400 по ГОСТ 5781.

6.3.6 Допускается применение арматурного проката для армирования каркасов, сеток, изготовления штыревых соединений, дюбелей, анкеров и т.д., выпущенных в соответствии с другими нормативными документами и технической документацией при условии подтверждения физико-механических характеристик применяемых материалов требованиям, не ниже приведенных в 6.3.1—6.3.5.

6.4 Требования к материалам для устройства прослоек

6.4.1 В качестве прокладок, устанавливаемых в швах расширения, следует применять обрезную доску по ГОСТ 8486 из мягких пород древесины (ель, сосна), герметизирующих материалов по ГОСТ 32872 или материалов, аналогичных им по области применения.

6.4.2 Материалы для устройства разделительных прослоек (прокладок) между слоями дорожной одежды должны соответствовать требованиям ГОСТ Р 56419 или ТУ, СТО производителей.

Рулоны прокладок при хранении необходимо защищать от действия замораживания, прямых солнечных лучей и предохранять от ударов.

6.4.3 Качество применяемых материалов следует проверять по документам производителя при входном контроле, а также при необходимости инструментально в лаборатории.

6.5 Требования к материалам для ухода за свежеуложенным бетоном

6.5.1 В качестве материалов для ухода за свежеуложенным бетоном следует применять пленкообразующие паронепроницаемые составы на основе водной дисперсии парафинов или на основе водной дисперсии латексов.

6.5.2 Пленкообразующие материалы для ухода за свежеуложенным бетоном должны соответствовать ТУ, СТО производителей и удовлетворять следующим требованиям:

- создавать сплошную пленку на поверхности цементобетонного слоя в течение периода ухода за бетоном;

- образовывать пленку на поверхности бетона в течение не более 6 ч, не размываться водой (осадками) после указанного срока, не должен прилипать к соприкасающимися с ним поверхностям (шинам колес нарезчика деформационных швов, обуви и пр.).

- обеспечивать возможность нанесения через форсунки специализированными машинами по уходу за бетоном, средствами малой механизации и не стекать по продольному и поперечному уклонам, предусмотренному проектом;

- не иметь признаков расслоения (осадка или скопления воды в нижней части емкости с пленкообразующим материалом), неустранимых повторным перемешиванием;

- не уменьшать сцепление колеса транспортного средства с покрытием;

- иметь предпочтительно светлый цвет для снижения нагрева поверхности покрытия или основания под действием солнечного излучения.

6.5.3 Запрещается разбавлять пленкообразующий материал водой или органическими материалами (растворителями) на месте производства работ для улучшения его технологических характеристик (снижения вязкости) без подтверждения соответствия эксплуатационных характеристик после разбавления.

6.5.4 Качество пленкообразующих материалов подтверждают по документам производителя при входном контроле, а также при необходимости инструментально в лаборатории.

6.5.5 Рекомендуемая условная (техническая) вязкость водного раствора пленкообразующего материала по техническому вискозиметру типа ВЗ-4 не должна превышать 25 с [при температуре воздуха (18 ± 2) °C] и быть не менее 15 с.

Примечание — При условной вязкости водных растворов пленкообразующих материалов более 25 с возрастает вероятность невозможности использованием форсунок современных машин и механизмов для их механизированного распределения по поверхности покрытия, при вязкости менее 15 с — стекания пленкообразующего материала с поверхности.

6.5.6 Водный раствор пленкообразующего материала не должен содержать крупных частиц (размером более 1,0 мм) и посторонних включений.

6.5.7 Водные растворы пленкообразующего материала должны быть устойчивыми против распада (разделения) на парафины и/или латексы и воду при транспортировании и хранении в течение гарантийного срока.

Допустимость появления расслоения материала, его формы и способы устранения должны быть указаны в стандартах на материал, в рекомендациях по применению и/или в договоре поставки (например, возможность и режим повторного перемешивания для восстановления однородности пленкообразующего материала, ограниченное разбавление водой и др.).

6.5.8 Водные растворы пленкообразующих материалов должны быть пожаро-, взрывобезопасными, нетоксичными, не должны оказывать вредное влияние на окружающую среду и здоровье работников при соблюдении правил техники безопасности.

Предельно допустимые концентрации паров растворов пленкообразующих материалов в воздухе и соответствующие правила техники безопасности должны быть указаны в сопроводительной документации.

6.6 Требования к материалам для герметизации деформационных швов

6.6.1 Для заполнения деформационных швов в цементобетонных покрытиях следует применять готовые уплотнители швов, герметизирующие материалы горячего или холодного применения по ГОСТ 32872, ГОСТ 32870, ТУ и СТО производителей.

В качестве герметизирующих материалов горячего применения следует использовать: битумные, полимерно-битумные и битумно-резиновые герметизирующие материалы, разогреваемые при применении до рабочей температуры. В качестве герметизирующих материалов холодного применения следует использовать герметизирующие материалы на полимерной основе, затвердевающие при смешении составляющих компонентов.

6.6.2 Для повышения сцепления герметизирующих материалов с бетоном стенок пазов деформационных швов рекомендуется применять полимерные грунтовочные составы заводского изготовления, которые должны соответствовать виду применяемого герметизирующего материала.

6.6.3 В качестве грунтовочного состава на основе битума допускается применять битумы по ГОСТ 33133, ГОСТ Р 58400.1, ГОСТ Р 58400.2, ГОСТ Р 52056, растворяемые в органическом растворителе (керосине) при соотношении 1:1, а также битумные эмульсии по ГОСТ Р 58952.1.

6.6.4 Качество материалов для герметизации швов, праймеров подтверждается по документам производителя при входном контроле, а также при необходимости инструментально в лаборатории.

7 Организация строительства и подготовительные работы перед укладкой бетонной смеси

7.1 Технологию строительства покрытий и оснований выбирают из условия выполнения заданных объемов работ в директивные сроки строительства. Выбор специализированного оборудования должен учитывать предполагаемые объемы и темпы укладки, возможность в конкретных условиях строительства обеспечивать ее непрерывность. Перед началом бетонирования покрытия или основания определяют оптимальную длину сменной захватки в соответствии с подготовленным фронтом работ, с учетом требуемого объема бетонирования, производительности бетоносмесительной установки и бетоноукладчика, принятого темпа укладки с помощью средств малой механизации или по технологии укатки, возможностей ритмичной доставки бетонной смеси к месту укладки, погодных условий.

Длину сменной захватки следует назначать кратной расстоянию между деформационными швами для совмещения рабочего шва со швом сжатия или расширения.

7.2 Перед устройством бетонного покрытия (основания) должен быть в установленном порядке принят нижележащий слой, а также технологический слой уширения и обочины для обеспечения возможности движения построечной техники.

7.3 Выбор специализированного бетоноукладочного оборудования должен учитывать конструктивные и технологические особенности устройства однослойных и двухслойных цементобетонных покрытий, в том числе с применением армирования, технические характеристики машин (мощность, производительность, толщина и ширина укладываемых слоев, наличие систем автоматического управления процессом укладки, наличие дополнительного оборудования для автоматического вибропогружения дюбелей и анкеров в поперечные и продольные швы в процессе бетонирования).

7.4 Устройство цементобетонного покрытия (основания) следует организовывать поточным методом, в соответствии с технологией производства работ [технологическими операциями, предусмотренными проектом производства работ (ППР)]. Для выполнения технологических операций в технологическом потоке следует сформировать специализированные звенья.

7.5 При завершении работ по устройству монолитных цементобетонных покрытий открывать движение автотранспорта следует при достижении проектной прочности бетона.

Примечание — Допускается открытие движения строительной техники по цементобетонному покрытию при достижении прочности бетона, равной не менее 70 % его проектной прочности.

7.6 На участке производства работ должно быть проверено наличие следующей документации:

- утвержденной проектной (рабочей) документации;

- утвержденного ППР;

- актов о приемке предшествующих работ, разрешающих выполнение работ по устройству монолитного цементобетонного покрытия.

7.7 При обнаружении в слое основания из бетона или укрепленного цементом материала трещин, сколов, шелушения и других дефектов перед устройством покрытия рекомендуется выявить и устранить причину их появления и провести соответствующий ремонт. Поверхность нижележащих слоев перед бетонированием должна быть очищена и, при необходимости, промыта водой.

Для оснований из материалов, укрепленных цементом, дефектами, не позволяющими устраивать монолитное цементобетонное покрытие без выполнения соответствующего ремонта, являются регулярные (повторяющиеся) сквозные поперечные и продольные трещины с шагом менее 5 м. При этом, не является дефектом наличие сетки несквозных хаотичных микротрещин с меньшим шагом, образующихся в результате протекания технологических процессов твердения цемента.

7.8 На поверхность основания следует уложить разделительную технологическую прослойку в соответствии с проектом.

7.8.1 По длине и ширине полосы бетонирования рулонные материалы рекомендуется укладывать внахлест. Перекрытие по ходу укладки бетонной смеси должно составлять (20 ± 5) см. Рулонный материал должен выступать за края проезжей части на (10 ± 5) см. При этом не должно быть складок, трещин, полостей, воздушных пузырей и 4-кратных перекрытий. Рулонные материалы разделительных прослоек прикрепляют к бетонному или укрепленному основанию крепежными элементами с шайбами.

7.8.2 Количество точек крепления прослойки должно исключить ее перемещение в процессе распределения и укладки бетонной смеси. Рекомендуемое расстояние между точками крепления материала прослоек составляет от 1500 до 2000 мм и уточняется при пробной укладке бетонной смеси.

7.8.3 При укладке разделительной прослойки из рулонного материала на слой щебеночного основания, необработанного (неукрепленного) вяжущим, ее крепят с помощью металлических стержней, забиваемых в слой щебня.

7.8.4 Если проектом предусмотрена укладка бетона непосредственно на слой основания из щебня, без устройства разделительной прослойки, слой щебня перед укладкой бетона должен быть увлажнен водой (из расчета от 0,5 до 1 л/м2).

7.8.5 Необходимо сократить проезд технологического транспорта по уложенным разделительным прослойкам. Запрещается движение технологического транспорта по малым радиусам, разворот, а также резкие торможение и разгон.

7.8.6 Разделительную прослойку из синтетических материалов перед укладкой бетонной смеси следует увлажнить.

7.9 Элементы армирования в виде дюбелей и анкеров в плитах покрытия перед бетонированием следует устанавливать на основание в проектное положение на каркас-корзинках, обеспечивая при бетонировании требуемый защитный слой бетона, и прикреплять к основанию с помощью Г-образных или П-образных скоб, которые должны исключить смещение арматурных изделий при бетонировании и не препятствовать перемещению плит при температурных деформациях.

7.9.1 При наличии на бетоноукладчике оборудования для автоматического вибропогружения дюбелей и анкеров в деформационные швы непосредственно в процессе бетонирования перед началом работ заготавливают сменный запас соответствующих армирующих элементов.

7.9.2 При установке дюбелей в местах будущих швов сжатия и расширения, а также анкеров в продольных швах не допускается отклонение их положения от проектного более чем на 10 мм.

7.10 Восстановление оси дороги и разбивку поперечного профиля дороги необходимо вести в следующей последовательности:

- восстановить ось дороги и провести разбивку ее поперечного профиля по 7.10.1;

- установить стойки с поперечными штангами в начале и конце участка укладки цементобетонного покрытия по 7.10.2—7.10.5.

7.10.1 До установки копирной струны необходимо восстановить ось дороги и провести разбивку ее поперечного профиля. С этой целью необходимо определить отметки кромок устраиваемого цементобетонного покрытия, после чего отметки положения струны в зависимости от поперечного уклона.

7.10.2 Для установки стоек в начале и конце участка следует разбить поперечный профиль дороги, на котором на принятом расстоянии от продольной оси будущего покрытия устанавливают начальные и конечные стойки с кронштейном и поперечной штангой.

7.10.3 В намеченном створе необходимо установить промежуточные стойки с поперечными штангами.

7.10.4 Высота расположения поперечной штанги должна находиться в пределах от 0,3 до 0,6 м над поверхностью устраиваемого слоя.

7.10.5 Поперечную штангу следует выставлять согласно указанной в проекте высотной отметке для данной точки, после чего поперечную штангу необходимо закрепить струбциной.

7.11 При устройстве цементобетонных покрытий и оснований автомобильных дорог для работы автоматической системы обеспечения заданных высотных отметок и курса машин бетоноукладчиков со скользящими формами, асфальтоукладчиков и т.д. применяют базу, предусмотренную инструкцией по эксплуатации машин: копирные струны, на которые выносят отметки продольного профиля или системы автоматического управления без струны.

7.12 Копирные струны устанавливают на длину сменной захватки в соответствии с инструкцией по эксплуатации машины, проектными планом и продольным профилем сооружения. Струну помещают в пазы поперечных штанг, которые закрепляют на стойках (с площадками) с возможностью регулировки штанг по высоте для установки требуемых отметок продольного профиля. Стойки в плане устанавливают в соответствии с отметками плана. Стойки рекомендуется устанавливать на прямых участках на расстоянии не более 10 м друг от друга, а на участках с радиусом кривой в плане менее 100 м — не более 5 м.

7.13 Струну над поверхностью устраиваемого слоя устанавливают на высоте от 300 до 600 мм.

7.14 Для исключения провисания струны необходимо использовать тросы диаметром от 2 до 5 мм, не допускающие удлинение при натяжении. Натяжение струны следует выполнять специальными лебедками. Проверку натяжения струны выполняют в соответствии с инструкцией по эксплуатации машин. Проектные отметки продольного профиля выносят на каждую точку закрепления струны. Отклонения струны от проектных отметок не должны превышать значений, указанных в разделе 16.

7.15 Для устройства маячных рядов устанавливают две копирные струны с каждой стороны полосы бетонирования на всю длину сменной захватки.

При бетонировании межмаячных рядов следует применять датчики высотных отметок бетоноукладчика, работающих от лыж (башмаков), копирующих поверхность покрытия маячного ряда в зоне примыкания рядов.

При бетонировании рядов примыкания следует установить копирную струну только с одной стороны, а с другой стороны использовать датчики высотных отметок бетоноукладчика, работающих от лыж (башмаков), копирующих поверхность покрытия маячного ряда в зоне примыкания рядов.

7.16 В качестве базы автоматической системы обеспечения заданных высотных отметок и курса комплекта бетоноукладочных машин рекомендуется применять технологию автоматического регулирования — цифровую ЗО-модель, работающую через системы спутниковой навигации, наземные станции и приемные устройства укладочных машин.

Такие автоматические системы управления применяют на бетоноукладчиках, асфальтоукладчиках, распределителях, профилировщиках и т.д.

7.17 Перед бетонированием бетоноукладчиками со скользящими формами необходимо установить одинаковую скорость подъема—опускания гидроцилиндров рамы укладчика относительно гусеничных движителей и установить рабочие органы бетоноукладчика в соответствии с инструкцией по эксплуатации машины и проектным поперечным профилем слоя бетона.

7.18 Тип и установка высокочастотных глубинных вибраторов на бетоноукладчике и их характеристики (электрические и гидравлические, частота и амплитуда колебаний, радиус действия в бетонной смеси) должны обеспечивать возможность уплотнения бетонной смеси и получение бетона с заданными проектными требованиями по всей толщине и ширине бетона в слое.

При укладке без армирования рекомендуется глубинные вибраторы располагать таким образом, чтобы они находились либо наполовину, либо на свой диаметр ниже нижней кромки скользящей формы. При наличии армирования — на 50 мм выше арматуры, при укладке тонких слоев или верхнего слоя покрытия, устраиваемого методом сращивания — выше поверхности укладываемого слоя на 30 мм.

7.19 Глубинные вибраторы следует устанавливать по ширине бетоноукладчика с учетом радиуса действия вибраторов. Причем крайние вибраторы, ближайшие к боковым формам, рекомендуется устанавливать на расстоянии от 150 до 200 мм от боковых форм, а остальные на расстоянии (в осях между вибраторами) от 300 до 450 мм.

7.20 Для подготовки к устройству бетонного покрытия повышенной толщины (более 450 мм), если это предусмотрено ППР, устанавливают и прикрепляют к основанию инвентарную облегченную опалубку или на бетоноукладчик устанавливают удлиненные скользящие формы, корректируют состав бетона в части регулирования реологических свойств бетонной смеси.

7.21 Перед началом укладки жесткой бетонной смеси методом укатки с использованием для распределения и предварительного уплотнения асфальтоукладчика его заранее устанавливают в исходное положение (аналогично установке бетоноукладчика). При этом устанавливают:

- выглаживающую плиту на стартовые колодки с учетом толщины укладываемого слоя и запаса на уплотнение (от 20 % до 30 %), при нулевом угле атаки выглаживающей плиты;

- ход трамбующего бруса на максимальное значение;

- частоту трамбующего бруса в пределах от 1200 до 1500 об./мин;

- частоту вибрации виброплиты в пределах от 20 до 30 Гц (для жесткого бруса) и 60 Гц (для раздвижного бруса).

7.22 Для снижения давления на неукрепленное основание и исключения проседания тележек бетоноукладочного оборудования (исключения зарывания тележек) рекомендуется применять специальные опорные подкладки или усилить основание в этих местах.

7.23 Перед производством бетонных работ средствами малой механизации на нижележащий слой основания устанавливают опалубку, выдерживая заданные проектом высотные отметки и уклоны.

Положение опалубки устанавливают с помощью нивелира в соответствии с проектными отметками и надежно закрепляют к основанию (с помощью стержней, забиваемых в нижележащий слой). Опалубка не должна смещаться в процессе бетонирования.

Отклонение верха опалубки от вертикальных отметок не должно превышать ±5 мм.

7.24 Для защиты свежеуложенного бетона от атмосферных осадков, солнечного излучения и сильного ветра участок бетонирования следует оснастить передвижными (переставными) тентами или устройствами для раскатки (размотки) плотной полиэтиленовой пленки, которые следует иметь в достаточном количестве для полного закрытия свежеуложенного участка.

Если принятие мер такого рода не представляется возможным, то на время выпадения атмосферных осадков укладку бетонной смеси следует прекратить.

7.25 Для устройства швов следует применять устройства, обеспечивающие прямолинейное резание, при котором получаются ровные кромки. Чтобы обеспечить своевременное прорезание швов, на месте строительства должно быть предусмотрено наличие достаточного количества швонарезчиков и сменных рабочих дисков для них.

8 Приготовление и транспортирование бетонной смеси

8.1 При выборе мест размещения производственных баз и цементобетонного завода (ЦБЗ) кроме стоимостных показателей на производство и транспортирование бетонных смесей к месту укладки, затрат на возможные перебазировки, необходимо учитывать удобство примыкания к железнодорожным (водным) путям, возможность обеспечения материалами, электроэнергией, сжатым воздухом и водой.

8.2 Ориентировочно, ЦБЗ производительностью 120 м3/ч потребляет в год, при выпуске 50 000 м3 готовой бетонной смеси, не менее 600 000 кВт/ч электроэнергии, требует около 5 млн м3 сжатого воздуха и расходует около 50 000 м3 воды. Для обеспечения электроэнергией при необходимости возможна смешанная система электроснабжения: от имеющейся сети через трансформатор и от собственных электростанций.

8.3 При малых объемах бетонных работ (до 100 м3 готовой бетонной смеси в смену) и при отсутствии ЦБЗ допускается использовать мобильные минибетоносмесители на автомобильном шасси с бункерами-дозаторами цемента, щебня, песка, узлом ввода добавок, сборным транспортером и бетономешалкой.

8.4 Продолжительность транспортирования бетонной смеси не должна превышать сроков сохраняемости свойств бетонной смеси с учетом фактической температуры воздуха и скорости ветра. Транспортирование должно осуществляться автобетоносмесителями или автомобилями-самосвалами. При приготовлении и транспортировании бетонной смеси следует соблюдать требования ГОСТ Р 59300.

8.5 Площадка под ЦБЗ должна иметь твердое покрытие для исключения загрязнения материалов для приготовления бетонной смеси при хранении и погрузке, уклон для отвода воды. На ЦБЗ должно быть предусмотрено также размещение лаборатории, отделений вспомогательного назначения (ремонтно-механическая мастерская, материально технический склад, бытовые помещения и т.д.).

8.6 Бетонную смесь для бетона покрытий и оснований приготавливают в смесителях принудительного действия по ГОСТ Р 59300, циклического или непрерывного принципа перемешивания.

8.7 Производительность ЦБЗ должна соответствовать темпу укладки бетона по принятой технологии работ с рекомендуемым превышением на 30 %.

8.8 Режим перемешивания должен обеспечивать требуемую однородность бетонной смеси для подобранного состава бетона. Продолжительность перемешивания бетонных смесей в смесителях устанавливается в технологическом регламенте на производство бетонных смесей или в соответствии с ГОСТ Р 59300.

8.9 Перед началом работ рекомендуется обработать внутреннюю поверхность барабана и лопастей смесителя специальным средством, предотвращающим налипание бетонной смеси к металлу и не ухудшающим свойства бетонной смеси и бетона. При отсутствии специальной обработки внутреннюю поверхность смесителя смачивают водой.

8.10 Объем загрузки барабана смесителя регулируют по условиям обеспечения требуемого объема вовлеченного воздуха в бетонной смеси и ее однородности (качества перемешивания): для увеличения объема вовлеченного воздуха и однородности смеси объем замеса и время перемешивания, как правило, увеличивают.

8.11 На открытых складах инертных материалов щебень и песок следует хранить в штабелях, отделенных друг от друга и по фракциям.

8.12 Перед началом работ должен осуществляться пробный выпуск бетонной смеси для корректировки, при необходимости, состава бетона, объема замеса и режимов перемешивания с учетом фактических условий строительства и результатов входного контроля качества материалов для бетона.

8.13 Для доставки бетонной смеси к месту укладки необходимо сформировать колонну автобетоносмесителей (автосамосвалов). Количество машин определяют расчетом, с учетом производительности бетоносмесительной установки, дальности транспортирования, состояния подъездных путей. Ритмичная укладка бетонной смеси с помощью бетоноукладчика или по технологии укатки предусматривает ее доставку на место бетонирования каждые 10 мин, а с помощью средств малой механизации — каждые 20 мин.

8.14 Малоподвижную (марок П1, П2) и жесткую (марок Ж1, Ж2, ЖЗ, Ж4) бетонную смесь транспортируют, как правило, в автосамосвалах с задней разгрузкой. Возможно транспортирование малоподвижных бетонных смесей специальными автобетоносмесителями, мощность двигателя и конструкция барабана которых (обычно, более длинный барабан и меньший угол наклона оси барабана к горизонту, наличие горизонтального участка барабана) позволяют осуществить их загрузку, выгрузку, перемешивание во время транспортирования без расслоения, сегрегации бетонной смеси, налипания на стенки барабана или лопасти, а также бетоновозами с донной выгрузкой смеси транспортером. При недостаточной мощности двигателя привода вращения барабана автобетоносмесителя для перемешивания смеси, рекомендуется уменьшить объем его загрузки, по возможности, увеличить расход щебня в бетоне и подвижность бетонной смеси.

8.15 Подвижные бетонные смеси (марок ПЗ—П5) транспортируют в автобетоносмесителях или бетоновозах специальной формы кузова (корытообразной).

8.16 При использовании автобетоносмесителя для транспортирования бетонной смеси запрещается промывать приемочный лоток после загрузки бетонной смеси на ЦБЗ до ее полной выгрузки из барабана на месте укладки бетона, а также использовать вибрирование смеси для ускорения ее выгрузки.

8.17 Для исключения сегрегации бетонной смеси при ее выгрузке из смесителя в бетоновоз расстояние между выгрузочным окном и кузовом бетоновоза не должно превышать 2 м.

8.18 Для транспортирования бетонной смеси к месту укладки автомобилями-самосвалами они должны быть оборудованы быстросъемными пологами, защищающими бетонную смесь от попадания осадков и потери влаги при транспортировании.

8.19 При загрузке в автосамосвал нескольких замесов рекомендуется выполнять маневры автомобилем вперед-назад, обеспечивая равномерное распределение смеси в кузове.

8.20 После окончания работ и при длительных перерывах (более 30 мин в зависимости от состава бетона и температуры воздуха) рекомендуется очистить барабан смесителя от остатков бетона водой, в том числе с помощью аппаратов высокого давления и специальных моющих средств.

9 Устройство однослойных покрытий и оснований бетоноукладчиками

со скользящими формами9.1 Работы по устройству однослойных цементобетонных покрытий должны включать следующие технологические операции:

- подготовительные работы в соответствии с разделом 7;

- разгрузка и распределение бетонной смеси в соответствии с 9.7—9.14;

- укладка бетонной смеси по 9.5, 9.15—9.18;

- автоматическая или ручная установка армирующих элементов (при необходимости) по 9.19;

- отделка поверхности цементобетонного покрытия по 9.20.

9.2 Операции по приготовлению, транспортированию и укладке бетонной смеси должны быть увязаны между собой таким образом, чтобы бетонная смесь непрерывно укладывалась в течение всего времени сохранения ее удобоукладываемости.

9.3 Бетонная смесь на месте укладки в скользящих формах с уплотнением высокочастотными глубинными вибраторами должна соответствовать марке по удобоукладываемости П1 в соответствии с ГОСТ Р 59300.

Допускается применять бетонную смесь марки П2, в зависимости от состава бетона и условий виброформования, обеспечивая при этом стабильность кромки свежеуложенного слоя и требуемые характеристики бетона.

9.4 Запрещается дополнительно увлажнять бетонную смесь на месте укладки для получения требуемой удобоукладываемости или удобообрабатываемости.

9.5 Укладку бетонной смеси следует проводить, как правило, в направлении против продольного уклона.

9.6 Перед началом укладки машины бетоноукладочного комплекта должны быть заправлены всеми рабочими жидкостями, проверены на работоспособность и настроены в соответствии с нормальной практикой для таких работ и инструкцией по эксплуатации. Окончательную настройку рабочих органов машин следует проводить при пробном бетонировании, используя бетонную смесь рабочего состава.

9.7 Разгрузка или перегрузка бетонной смеси при устройстве цементобетонного покрытия должна осуществляться непосредственно на уложенную разделительную технологическую прослойку, если это предусмотрено проектом.

9.8 Подъезд автотранспорта с бетонной смесью, разгрузка бетонной смеси и отъезд порожнего автотранспорта должны регулироваться специально назначенным обученным рабочим, мастером участка или машинистом бетоноукладчика.

9.9 При проведении работ с предварительной установкой армирования в виде дюбелей и/или анкеров, а также сетки, в качестве точки выгрузки бетонной смеси рекомендуется использование передвижных промежуточных контейнеров с объемом, несколько превышающим объем выгрузки автосамосвала. Для последующей перегрузки бетонной смеси непосредственно на укладываемую полосу необходимо использовать экскаватор на колесном ходу с ковшом без зубьев. Экскаватор также необходим для распределения смеси перед распределительными органами бетоноукладчика. При большом объеме укладки возможно использование нескольких экскаваторов и контейнеров.

9.10 При применении сетчатого армирования или армирования дюбелями и/или анкерами на каркасе-корзинке с предварительной установкой возможно использование перегружателя-распределителя (бокового загрузчика) бетонной смеси. Бетонную смесь по толщине необходимо распределять с учетом припуска на последующее виброуплотнение и при вынужденных простоях, в также на 20 см менее проектной по ширине. Технологический разрыв между распределителем бетонной смеси и бетоноукладчиком должен составлять от 10 до 30 м. Скорость движения перегружателя-распределителя (бокового загрузчика) рекомендуется поддерживать в пределах от 5 до 6 м/мин.

9.11 При просыпании бетонной смеси в полосу прохождения гусеничных тележек комплекта бетоноукладочных машин ее необходимо оттуда удалить.

9.12 Предварительное и окончательное распределение бетонной смеси, ее уплотнение и отделку поверхности свежеуложенного покрытия при устройстве его в скользящих формах следует осуществлять бетоноукладчиком на гусеничном ходу.

9.13 При выгрузке бетонной смеси непосредственно перед бетоноукладчиком и перегрузке экскаватором через передвижной промежуточный контейнер предварительное распределение бетонной смеси по ширине полосы проводится рабочими органами бетоноукладчика в виде штатного плужного или шнекового распределителя. Операции по распределению бетонной смеси в данном случае проводит машинист бетоноукладчика.

9.14 Окончательно распределение бетонной смеси перед вибраторами осуществляется либо регулируемой по высоте дозирующей заслонкой, либо дополнительным шнеком, расположенным над вибраторами.

9.15 Для уплотнения бетонной смеси применяют изогнутые глубинные вибраторы с электрическим или гидравлическим приводом. Частота работы вибраторов настраивается, исходя из скорости движения бетоноукладчика, удобоукладываемости и подвижности бетонной смеси. Рекомендуется устанавливать следующие режимы:

- для менее подвижных смесей устанавливают более высокие частоты колебаний глубинных вибраторов и меньшую скорость укладчика, чтобы исключить риск недоуплотнения смеси;

- для более подвижной смеси и для слоев меньшей толщины — меньшую частоту колебаний и более высокую скорость для исключения расслоения смеси.

9.16 В процессе бетонирования глубинные вибраторы бетоноукладчика должны быть полностью погружены в бетонную смесь. Уровень бетонной смеси в ванне должен быть равномерным по всей ширине и превышать укладываемую толщину на 10—25 см в зависимости от состава бетона и условий бетонирования.

9.17 Характерными признаками качественного уплотнения служат:

- интенсивное выделение пузырьков воздуха над вибраторами по всей ширине ванны;

- отсутствием видимых следов на поверхности свежеуложенного бетона за точками установки вибраторов в виде более темных полос, раковин, открытых пор;

- стабильная кромка свежеуложенной полосы (кромка не оплывает).

Отсутствие выделения пузырьков воздуха из бетонной смеси является признаком отказа в работе вибратора. В данном случае работа должна быть немедленно прекращена и произведена замена неисправного вибратора.

Для гидравлических вибраторов регулярно должна проводиться проверка их частоты и амплитуды с помощью виброметров с целью сверки реальной частоты с установленной.

9.18 Окончательное формирование поперечного сечения будущего цементобетонного покрытия или основания проводится скользящей формой в виде верхней секции и двух боковых ограничителей.

9.19 Для устройства армирования в местах будущих продольных и поперечных швов современные бетоноукладчики могут быть оборудованы специальным оборудованием и системами для автоматического вибрационного погружения дюбелей и анкеров в места поперечных швов сжатия и в продольные швы соответственно, а также погружения анкеров сбоку свежеуложенного бетона для устройства смежной полосы или примыкания. Расположение, тип и количество элементов армирования задается проектом.

Места будущих поперечных швов должны быть размечены заранее на нижележащем конструктивном слое. Как правило, такую маркировку осуществляют краской.

При отсутствии специальных систем и оборудования для автоматического погружения армирующих элементов на бетоноукладчике возможна последующая установка анкеров или дюбелей сбоку уложенной полосы в затвердевший бетон прочностью не менее 10 МПа путем закрепления в отверстиях, полученных при сверлении специальным оборудованием в соответствии с проектным решением.

Контроль прочности бетона с целью оценки возможности сверления отверстий под установку анкеров или дюбелей допускается вести путем пробного сверления отверстий без инструментального контроля при условии сохранения целостности кромки отверстия (допустимо выкрашивание кромок не более 3 мм) или косвенными методами неразрушающего контроля по заранее установленной градуировочной зависимости.

9.20 После формирования поперечного сечения с помощью скользящей формы и, при необходимости, автоматического вибропогружения армирующих элементов в обязательном порядке должна быть осуществлена отделка поверхности свежеуложенного бетона. Для этой цели на бетоноукладчиках в качестве специального оборудования следует применять качающийся отделочный (осциллирующий) брус, позволяющий достичь высокого качества и ровности свежеуложенного бетона, а также выглаживающую лыжу, выполняющую затирку поверхности.

При отсутствии на бетоноукладчиках оборудования для выглаживания свежеуложенного бетона допускается отделка поверхности ручными гладилками при соблюдении требований к качеству поверхности. При этом запрещается увлажнять свежеуложенный бетон водой. В этом случае отделка поверхности свежеуложенного бетона в покрытии и основании должна заканчиваться до наступления схватывания цемента (до потери удобообрабатываемости смеси).

9.21 Бетоноукладчик должен двигаться без остановок и с постоянной скоростью. Скорость движения бетоноукладчика должна быть увязана с подвижностью бетонной смеси и соответствовать данным таблицы 9.1.

Таблица 9.1 — Скорость движения бетоноукладчика

Скорость движения бетоноукладчика, м/мин | Удобоукладываемость (подвижность), см, не более |

2 и менее | 2 |

От 2 до 2,5 | 3 |

От 2,5 до 3 | 4* |

* Рекомендуется при укладке в инвентарной (облегченной) опалубке. | |

9.22 Запрещается выключать двигатель бетоноукладчика при остановках.

9.23 В случае оплыва кромки укладываемого слоя, необходимо с помощью комплекта инструментов: приставной опалубки, глубинного вибратора с гибким валом, гладилок, специальных мастерков и т.п. устранить дефекты.

9.24 На поверхности свежеуложенного покрытия не должно быть дефектов в виде раковин, открытых пор, неровностей, кусков глины или мусора. Устранение данных дефектов следует осуществлять вручную с помощью инвентарных гладилок и специальных мастерков. Все инородные включения должны быть незамедлительно удалены.

9.25 Бетонирование слоев в начале и в конце участка возможно также выполнять в приставной опалубке с применением средств малой механизации.

9.26 При выпадении атмосферных осадков для защиты свежеуложенного цементобетонного покрытия следует применять плотную полимерную пленку, которая раскатывается на всю ширину уложенной полосы или специальные навесы (тенты).

9.27 При необходимости многополосные цементобетонные покрытия устраивают челночным способом путем бетонирования сначала пионерного ряда, а затем смежных примыкающих полос или маячными рядами.

Рекомендуется бетонировать многополосные покрытия маячными рядами в скользящих формах, с последующим заполнением межмаячных рядов с поднятыми или снятыми боковинами скользящей формы. При этом маячные ряды располагают через ряд бетонирования.

При отсутствии специальных полимерных накладок на гусеницах бетоноукладочного оборудования для предотвращения образования следов на уложенном, но недостаточно набравшем прочность бетоне возможно расстелить на полосе движения транспортерную ленту или уложить доски.

9.28 Для устройства бокового шпунта, предусмотренного проектом в смежных полосах цементобетона, его формирование проводится с помощью соответствующей вставки, устанавливаемой в боковые ограничители скользящий формы.

9.29 При завершении работ по устройству монолитных цементобетонных покрытий открывать движение автотранспорта следует при достижении проектной прочности бетона. Допускается открытие движения строительной техники по цементобетонному покрытию при достижении прочности бетона не менее 70 % его проектной прочности.

9.30 После отделки поверхности рекомендуется осуществлять маркировку плит с помощью вдавливания для удобства последующего содержания и ремонта.

10 Устройство двухслойных цементобетонных покрытий бетоноукладчиками со скользящими формами

10.1 Двухслойные цементобетонные покрытия устраивают в два слоя по методу сращивания «свежий по свежему». Конструкции таких покрытий позволяют добиться получения шероховатости типа «бетон с обнаженным заполнителем», а также минимизировать возможные дефекты при использовании систем автоматического вибропогружения армирующих элементов.

10.2 Устройство двухслойных цементобетонных покрытий осуществляют комплексом их двух бетоноукладчиков со скользящими формами, где первый бетоноукладчик осуществляет распределение и укладку бетонной смеси нижнего слоя и, при необходимости, автоматическое вибропогружение армирующих элементов, а второй — распределение и укладку бетонной смеси верхнего слоя с ее последующей отделкой. Также для двухслойной укладки цементобетонного покрытия допускается применять один бетоноукладчик, где на одной раме, в передней части машины расположено оборудование для распределения и укладки бетонной смеси нижнего слоя и автоматического вибропогружения армирующих элементов, а в задней части машины расположено оборудование для распределения и укладки бетонной смеси верхнего слоя и его последующей отделки.

10.3 Организация работ по строительству двухслойного покрытия должна обеспечивать укладку бетонных смесей с расчетом получения однородного, монолитного и плотного бетона по всей толщине и ширине покрытия.

Для этого разрыв во времени между укладкой нижнего и верхнего слоев должен быть минимальным и составлять при температуре воздуха:

- от плюс 5 °C до плюс 20 °C — не более 1 ч;

- от плюс 20 °C до плюс 25 °C — не более 45 мин;

- от плюс 25 °C до плюс 30 °C — не более 30 мин.

Достигается это, прежде всего, ритмичной поставкой требуемого объема бетонных смесей для нижнего и верхнего слоев.

10.4 Работы по устройству двухслойных цементобетонных покрытий должны включать следующие технологические операции:

- подготовительные работы в соответствии с разделом 7;

- разгрузка и распределение бетонной смеси нижнего слоя в соответствии с 9.7—9.14;

- укладка бетонной смеси нижнего слоя по 9.5, 9.15—9.18;

- автоматическая установка армирующих элементов (при необходимости) в нижний слой по 9.19;

- разгрузка и распределение бетонной смеси верхнего слоя в соответствии с 9.7—9.14;

- укладка бетонной смеси верхнего слоя по 9.5, 9.15—9.18;

- отделка поверхности свежеуложенного бетона верхнего слоя по 9.20.

10.5 Работы по устройству двухслойных цементобетонных покрытий следует проводить с учетом 9.2—9.6.

10.6 Подачу бетонной смеси для укладки нижнего слоя проводят согласно 9.7—9.14.

10.7 Укладку бетонной смеси нижнего слоя проводят согласно 9.15—9.18.

10.8 При армировании будущих швов дюбелями и анкерами проводят работы согласно 9.19.

10.9 Доставку бетонной смеси для укладки верхнего слоя к месту укладки проводят автобетоносмесителями или автосамосвалами. Ее подачу проводят непосредственно на свежеуложенный слой бетона нижнего слоя по специальному конвейеру, установленному на бетоноукладчике нижнего слоя или передней части машины при использовании одного бетоноукладчика для устройства двухслойных покрытий.

Выгрузка бетонной смеси в погрузочную воронку специального конвейера проводится напрямую из автобетоносмесителя или с экскаватором из передвижного промежуточного контейнера согласно положениям 9.9.

При наличии возможности подачи бетонной смеси с параллельной полосы возможна также подача бетонной смеси для верхнего слоя напрямую на свежеуложенный нижний слой автобетоносмесителем или экскаватором из передвижного промежуточного контейнера согласно положениям 9.9.

10.10 Распределение бетонной смеси верхнего слоя проводится оборудованием второго бетоноукладчика или задней части машины при использовании одного бетоноукладчика для устройства двухслойных покрытий согласно 9.13 и 9.14.

10.11 Для уплотнения бетонной смеси верхнего слоя применяют специальные Т-образные глубинные вибраторы с электрическим приводом. Частоту работы вибраторов настраивают исходя из скорости движения бетоноукладчика и удобоукладываемости бетонной смеси. При двухслойной укладке перемешивание бетонных смесей верхнего и нижнего слоев в результате виброуплотнения должно быть исключено. Рекомендуется учитывать следующие положения:

- для менее подвижных смесей устанавливают более высокие частоты колебаний глубинных вибраторов и меньшую скорость укладчика, чтобы исключить риск недоуплотнения смеси;

- для более подвижной смеси и для слоев меньшей толщины — меньшую частоту колебаний и более высокую скорость для исключения расслоения смеси.

10.12 Последующую отделку бетонной смеси верхнего слоя проводят согласно 9.20.

10.13 Бетоноукладчик или бетоноукладчики должны двигаться без остановок и с постоянной скоростью. Выбор скорости движения осуществляют согласно 9.21.

10.14 В остальном следует руководствоваться положениями 9.22—9.29.

10.15 После отделки поверхности рекомендуется осуществлять маркировку плит с помощью вдавливания для удобства последующего содержания и ремонта.

11 Строительство бетонных оснований асфальтоукладчиками (укатываемый бетон)

11.1 Для устройства оснований автомобильных дорог из жестких бетонных смесей применяют технологию с уплотнением бетонной смеси укаткой или трамбованием.

11.2 Жесткую бетонную смесь для устройства оснований методом укатки приготавливают в смесительных установках принудительного действия и транспортируют к месту укладки автомобилями-самосвалами.

11.3 Технология строительства бетонных оснований методом укатки включает в себя распределение бетонной смеси и ее укатку звеном катков.

11.4 Распределение бетонной смеси, доставляемой на место укладки, выполняют универсальными гусеничными асфальтоукладчиками, профилировщиками (в том числе, с уплотняющим вибробрусом) и подобными машинами с автоматическим выдерживанием заданных высотных отметок, уклонов, курса от копирных струн, оборудования с использованием систем 3D и т.д.

Допускается распределение жесткой бетонной смеси автогрейдером, бульдозером, погрузчиком, а также другой строительной техникой, вручную при обеспечении всех требований к геометрическим параметрам укладываемого слоя. При этом допускается использовать опалубку, установленную на проектную толщину слоя (опалубка не должна смещаться или деформироваться при уплотнении жесткой бетонной смеси катками).

При отсутствии опалубки следует распределять смесь на ширину, превышающую проектную не менее чем на 0,25 м с каждой стороны полосы бетонирования. После уплотнения края обрезают до проектной ширины.

11.5 Для распределения и предварительного уплотнения бетонных смесей гусеничным асфальтоукладчиком рекомендуется оснастить его жесткой (нераздвижной) выглаживающей плитой и специальным оборудованием, снижающим абразивный износ рабочих органов. Допускается применять раздвижную выглаживающую плиту при ширине укладки до 7,5 м (с увеличением ширины укладываемой полосы увеличивается сегрегация смеси и ее неоднородность по ширине).

11.6 Длину захватки выбирают с учетом ширины устраиваемого основания, производительности смесительной установки, количества укладчиков и катков.

За укладчиком должно быть закреплено звено катков, состоящее из тандемного вибрационного катка массой от 9 до 10 т, пневмошинного катка массой от 11 до 13 т (с пригрузом до 24 т), с давлением в шинах от 0,5 до 0,7 МПа или комбинированного катка массой от 8 до 12 т.

11.7 Рекомендуемая длина захватки для обеспечения фронта работы катков составляет от 25 до 30 м.

11.8 В зависимости от технических возможностей асфальтоукладчика по максимальной толщине укладываемого слоя с учетом припуска на уплотнение устройство слоя основания из укатываемого бетона осуществляют в один или в два слоя.

При устройстве двухслойного основания в проекте должны быть указаны условия контакта между слоями (например, с разделительной прослойкой или методом сращивания).

Жесткую бетонную смесь распределяют в слое основания с запасом на уплотнение на 20 %—30 %, который уточняют при пробном бетонировании (в зависимости от состава бетона, используемых катков, толщины укатываемого слоя, конструкции и состояния нижележащих слоев и т.д.).

11.9 Укладку бетонной смеси рекомендуется проводить примыкающими полосами шириной от 5,0 до 7,5 м. В проекте должно быть указано условие примыкания полос: с образованием продольного шва по типу шва сжатия или сращиванием полос между собой, с образованием единого бесшовного слоя.

При сращивании полос между собой грань затвердевшего бетона ранее уложенной полосы следует обильно смочить водой.

При отсутствии продольных и поперечных швов в основании из укатываемого бетона возможно появление хаотического трещинообразования.

11.10 Чтобы исключить укладку бетонной смеси после недопустимой потери ее удобоукладыва-емости со временем, обеспечить соединение смежных полос сращиванием бетона «свежий по свежему», ускорить процесс укладки, распределение смеси на смежных полосах, рекомендуется выполнять ее не одним, а двумя параллельно движущимися асфальтоукладчиками с соответствующим звеном катков за каждым асфальтоукладчиком.

11.11 Устройство основания отдельными полосами следует выполнять вверх по уклону, начиная со стороны обочины.

11.12 Перед началом укладки асфальтоукладчик должен быть установлен в исходное положение и подготовлен к работе.

11.13 Скорость асфальтоукладчика при укладке устанавливают в пределах от 1,5 до 2,5 м/мин в зависимости от объема доставляемой бетонной смеси.

11.14 Режимы и параметры рабочих органов асфальтоукладчика уточняют в процессе пробной укладки.

11.15 Для разгрузки смеси в асфальтоукладчик самосвал останавливается за 0,5 м до асфальтоукладчика (без установки на ручной тормоз), а укладчик упирается отбойными роликами в задние колеса самосвала и толкает его вперед. Кузов самосвала рекомендуется поднимать равномерно с учетом заполнения бункера асфальтоукладчика.

11.16 При работе укладчика под его гусеницами не должно быть посторонних предметов или просыпавшейся при разгрузке цементобетонной смеси.

11.17 В начале и в конце уложенных полос устраиваются пандусы для заезда катков и другой построечной техники и выхода катков за границу уплотняемой полосы.

11.18 Уплотнение жесткой бетонной смеси рекомендуется выполнять звеном катков в несколько этапов.

Первый этап — уплотнение бетонной смеси тандемным вибрационным катком массой от 9 до 10 т в статическом режиме за один или два прохода по одному следу на скорости от 2 до 3 км/ч. Уплотнение следует выполнять от краев полосы к середине, с перекрытием каждого следа на 1/4—1/3 ширины вальца катка.

Второй этап — уплотнение тандемным катком в вибрационном режиме не менее двух проходов по одному следу, начиная с края (со стороны обочины). При этом валец катка должен выступать за кромку бетона на 2,5—5,0 см, затем каток перемещается к внутреннему краю уложенной полосы, не доходя до края 30—35 см, а затем уплотняют среднюю часть. Указанную схему уплотнения в вибрационном режиме следует повторять таким образом, чтобы по каждому следу каток прошел не менее четырех раз. Режим вибрации при первых проходах катка должен соответствовать частоте колебаний от 30 до 35 Гц и максимальной амплитуде, а скорость движения катка должна быть в пределах от 3 до 4 км/ч. При последующих проходах, с увеличением плотности бетонной смеси, рекомендуется увеличить частоту колебаний до 45 Гц и скорость катка до 6 км/ч.

Третий этап — уплотнение пневмокатком или катком комбинированного действия в статическом режиме за один или два прохода по одному следу со скоростью от 4 до 6 км/ч.

11.19 В обязательном порядке уделяется внимание уплотнению примыкания смежных полос укладки по типу свежего шва. При этом уплотнение примыкающей полосы следует начинать с проходов катка по свежему стыку и далее по технологии укатки по 11.18.

11.20 Не допускается смачивание вальцов и пневмоколес катков.

11.21 В процессе уплотнения на уплотняемой полосе остановка и стоянка катков не допускается. Перед включением реверса скорость катка должна плавно понижаться до нуля. Резкая остановка катка не допускается.

11.22 Разрешается включать и выключать вибрацию на катке только при движении в процессе уплотнения для исключения следов от вальцов катка.

11.23 Допускается уплотнять жесткую бетонную смесь одним тяжелым грунтовым вибрационным катком массой от 13 до 16 т. При этом рекомендуется первые три-четыре прохода осуществлять без вибрации, последующие восемь-десять проходов — с вибрацией, затем — еще три-четыре прохода без вибрации.

11.24 Ориентировочным признаком окончания уплотнения является отсутствие следа на поверхности слоя при проходе тяжелого катка в статическом режиме. Косвенным признаком достижения требуемой степени уплотнения жесткой бетонной смеси служит также появление цементного молока на поверхности.

12 Строительство бетонных оснований и покрытий вручную

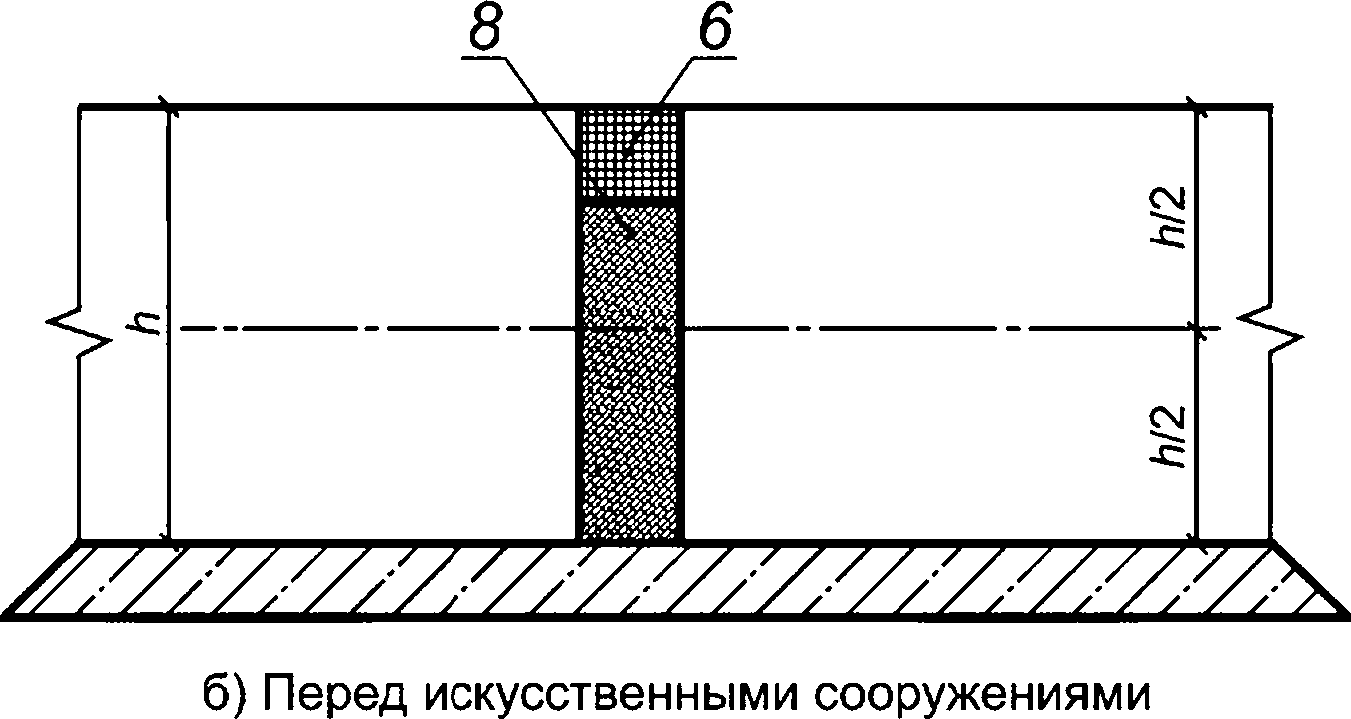

с применением средств малой механизации12.1 Устройство бетонных оснований и покрытий с применением средств малой механизации осуществляют при относительно малых объемов работ, где невозможно или экономически невыгодно применять самоходные бетоноукладочные машины, в местах устройства рабочих швов, швов расширения и коробления, криволинейных участках с малым радиусом и круговых развязках, в местах устройства переходно-скоростных полос, примыканий и пересечений, при исправлении дефектов в покрытии или основании в уложенном бетоноукладчиком слое.

12.2 Бетонирование указанных участков согласно 12.1 необходимо выполнять с применением наборов средства малой механизации, специализированного оборудования и приспособлений, основными из которых являются: стационарная сборная деревянная или металлическая инвентарная опалубка со стержнями для ее крепления, глубинные вибраторы со станциями для их питания, виброрейки, гладилки с длинными ручками, скребки (разравниватели), терки и специальные шаблоны для отделки (разделки) зон примыкания к швам и опалубке, специальные щетки, грабли или накатки для текстурирования, опрыскиватели для нанесения пленкообразующих материалов для ухода за свежеуложенным бетоном, подмости для выполнения ручных операций при большой ширине. Также используют ручной инструмент и вспомогательное оборудование. Для защиты свежеуложенного бетона от воздействия атмосферных осадков на объекте необходимо иметь защитные навесы (тенты) или плотную пленку.

12.3 Опалубку следует устанавливать в соответствии с проектными отметками и надежно закреплять к основанию для предотвращения ее смещения под массой бетонной смеси.

12.4 При применении армирования и для устройства прослоек используют материалы согласно 6.3. Каркасы-корзинки с дюбелями и анкерами должны быть также надежно закреплены к нижележащему слою для предотвращения смещений.

12.5 Реологические свойства бетонной смеси, а также технические характеристики бетонов должны соответствовать положениям 6.1.