ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

пнет 632— 2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ ОРГАНОМИНЕРАЛЬНЫЕ ХОЛОДНЫЕ С ИСПОЛЬЗОВАНИЕМ ДЕМОНТИРОВАННОГО АСФАЛЬТОБЕТОНА

Технические условия

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Автодорис» (ООО «Автодорис»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 января 2022 г. № 2-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТР 1.16—2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д. 10, стр. 2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе «Национальные стандарты» и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «РСТ», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Классификация

5 Технические требования

5.1 Требования к зерновым составам смесей

5.2 Требования к свойствам органоминеральных смесей

5.3 Требования к исходным материалам

6 Требования безопасности

7 Требования охраны окружающей среды

8 Правила приемки

9 Методы испытаний смесей

9.1 Методы определения показателей

9.2 Методы изготовления образцов в лаборатории

10 Указания по применению

11 Транспортирование смесей

12 Гарантии изготовителя

Приложение А (обязательное) Определение совместимости битумной эмульсии и минеральной части холодной органоминеральной смеси

Приложение Б (обязательное) Определение влажности и содержания битумной эмульсии в холодных органоминеральных смесях

Приложение В (обязательное) Определение объемной плотности

Приложение Г (обязательное) Определение водонасыщения

Приложение Д (обязательное) Определение прочности при непрямом растяжении и водостойкости .18

Приложение Е (обязательное) Определение сопротивления пластическому течению цилиндрических образцов на установке Маршалла

Приложение Ж (обязательное) Изготовление лабораторных образцов с использованием уплотнителя Маршалла

Приложение И (рекомендуемое) Порядок подбора составов холодных органоминеральных смесей .27

Приложение К (рекомендуемое) Рекомендуемая область применения холодных органоминеральных смесей

Библиография

ПНСТ 632—2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ ОРГАНОМИНЕРАЛЬНЫЕ ХОЛОДНЫЕ С ИСПОЛЬЗОВАНИЕМ ДЕМОНТИРОВАННОГО АСФАЛЬТОБЕТОНА

Технические условия

Automobile roads of general use. Organo-mineral cold mixes with the use of dismantled asphalt concrete. Specifications

Срок действия — с 2022—04—01 до 2025—04—01

1 Область применения

Настоящий стандарт распространяется на холодные органоминеральные смеси, содержащие демонтированный асфальтобетон, предназначенные для устройства слоев оснований и покрытий дорожных одежд.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 9179 Известь строительная. Технические условия

ГОСТ 12801—98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 23558—94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 25818 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30491 Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

ГОСТ 31108 Цементы общестроительные. Технические условия

Издание официальное

ГОСТ 32703 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32730 Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32761 Дороги автомобильные общего пользования. Порошок минеральный. Технические требования

ГОСТ 32824 Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 32826 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования

ГОСТ 33029 Дороги автомобильные общего пользования. Щебень и гравий из горных пород.

Определение гранулометрического состава

ГОСТ 33174 Дороги автомобильные общего пользования. Цемент. Технические требования

ГОСТ Р 52748 Дороги автомобильные общего пользования. Нормативные нагрузки, расчетные схемы нагружения и габариты приближения

ГОСТ Р 55052—2012 Гранулят старого асфальтобетона. Технические условия

ГОСТ Р 55224 Цементы для транспортного строительства. Технические условия. Смеси асфальтобетонные дорожные и асфальтобетон. Метод сокращения проб

ГОСТ Р 58401.9 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Методы сокращения проб

ГОСТ Р 58401.15 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение содержания битумного вяжущего методом выжигания

ГОСТ Р 58401.19 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение содержания битумного вяжущего методом экстрагирования

ГОСТ Р 58401.22 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение плотности слоя неразрушающими методами

ГОСТ Р 58407.4 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные. Методы отбора проб

ГОСТ Р 58422.1 Дороги автомобильные общего пользования. Защитные слои и слои износа дорожных одежд. Технические требования

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 58818 Дороги автомобильные с низкой интенсивностью движения. Проектирование, конструирование и расчет

ГОСТ Р 58952.1 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Технические требования

ПНСТ 327—2019 Дороги автомобильные общего пользования. Смеси щебеночно-гравийно-пес-чаные. Технические условия

СП 34.13330.2021 «СНиП 2.05.02-85* Автомобильные дороги»

Примечани е — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов. 2

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 холодная органоминеральная смесь: Рационально подобранная смесь, получаемая перемешиванием в стационарных или мобильных смесительных установках без нагрева щебня (гравия), песка, а также, при необходимости, минерального порошка (в том числе порошковых отходов производства) и демонтированного асфальтобетона с органическим вяжущим (битумной эмульсией) или с органическим вяжущим совместно с минеральным.

Примечание — Содержание демонтированного асфальтобетона в смеси — от 10 % до 60 % массы минеральной части.

3.2 демонтированный асфальтобетон: Вторичный материал в виде асфальтобетонного гранулята или переработанного асфальтобетона.

3.3

асфальтобетонный гранулят: Материал, получаемый путем холодного фрезерования конструктивных слоев дорожных одежд из асфальтобетона.

[Адаптировано из ГОСТ Р 59118.1—2020, пункт 3.1]

3.4

переработанный асфальтобетон (RAP): Материал, получаемый путем сортировки и/или дробления с последующим грохочением излишков асфальтобетонной смеси, асфальтобетонного гранулята или асфальтобетонного лома на дробильно-сортировочных установках.

[ГОСТ Р 59118.1—2020, пункт 3.4]

3.5

асфальтобетонный лом: Куски асфальтобетона размером более толщины покрытия, полученные при разборке асфальтобетонных покрытий специализированной техникой.

[ГОСТ Р 59118.1—2020, пункт 3.2]

3.6 комплексное вяжущее: Композиция из последовательно или одновременно вводимых в состав органоминеральной смеси минерального и органического вяжущего.

3.7

агрегатный состав: Состав демонтированного асфальтобетона по содержанию и крупности агрегатов (комков асфальтобетона).

[Адаптировано из ГОСТ Р 55052—2012, пункт 3.3]

3.8 коалесценция: Слияние мелких капель дисперсной фазы в битумных эмульсиях с образованием крупных капель, в результате которого эмульсия разрушается.

3.9

постоянная масса: Масса пробы, высушиваемой в сушильном шкафу при заданной температуре, различающаяся не более чем на 0,1 % по результатам двух последних последовательно проводимых взвешиваний через промежутки времени, составляющие не менее 1 ч.

[Адаптировано из ГОСТ 33055—2014, пункт 3.6]

3.10

минеральные вяжущие: Класс вяжущих веществ, получаемых путем переработки природного минерального сырья.

[Адаптировано из ГОСТ 31189—2015, пункт 4.6]

4 Классификация

4.1 Холодные органоминеральные смеси (далее — смеси) в зависимости от их использования в конструктивных слоях дорожной одежды подразделяют на следующие виды:

- ХО — смеси для слоя основания;

- ХП — смеси для слоя покрытия.

4.2 В зависимости от номинального максимального размера зерен заполнителя смеси подразделяют на следующие типы:

- X 32 — смеси с номинальным максимальным размером зерен 31,5 мм;

- X 16 — смеси с номинальным максимальным размером зерен 16,0 мм.

4.3 В зависимости от используемого вяжущего смеси подразделяют на:

- Э — смеси на основе битумных эмульсий;

- ЭМ — смеси на основе комплексного вяжущего (битумной эмульсии и минерального вяжущего).

4.4 П р и м е р ы условных обозначений холодных органоминеральных смесей:

холодная органоминеральная смесь на основе битумных эмульсий для устройства оснований с номинальным максимальным размером зерен 31,5 мм

ХО 32 Э

холодная органоминеральная смесь на основе битумных эмульсий и минерального вяжущего для устройства оснований с номинальным максимальным размером зерен 31,5 мм

ХО 32 ЭМ

холодная органоминеральная смесь на основе битумных эмульсий для устройства покрытия с номинальным максимальным размером зерен 16 мм

ХП 16 Э

холодная органоминеральная смесь на основе битумных эмульсий и минерального вяжущего для устройства покрытия с номинальным максимальным размером зерен 16 мм

ХП 16 ЭМ

5 Технические требования

Смеси должны соответствовать требованиям настоящего стандарта и их следует изготавливать по технологическому регламенту, утвержденному в установленном порядке предприятием-изготовителем.

5.1 Требования к зерновым составам смесей

Зерновой состав минеральной части смесей проектируют и определяют на ситах с квадратными ячейками размерами: 0,063; 0,125; 2,0; 4,0; 11,2; 16,0; 22,4; 31,5; 45,0 мм.

Зерновые составы минеральной части смесей для слоев оснований и покрытия должны соответствовать требованиям таблицы 1. Данный зерновой состав включает в себя агрегатный состав демонтированного асфальтобетона.

Таблица 1 — Зерновой состав минеральной части смесей

Обозначение смесей | Полные проходы, % масс., через сито с отверстием, мм | ||||||||

45,0 | 31,5 | 22,4 | 16,0 | 11,2 | 4,0 | 2,0 | 0,125 | 0,063 | |

ХО 32 ЭМ | 100 | От 90 до 100 | От 70 до 90 | — | — | От 30 до 50 | От 20 до 40 | От 5 ДО 15 | От 2 ДО 8 |

ХО32Э | 100 | От 90 до 100 | От 70 до 90 | — | — | От 35 до 55 | От 25 до 40 | От 5 ДО 16 | От 4 ДО 10 |

ХП 16 ЭМ | — | — | 100 | От 90 до 100 | От 75 до 90 | От 45 до 60 | От 35 до 50 | От 5 ДО 18 | От 4 ДО 10 |

ХП 16 Э | — | — | 100 | От 90 до 100 | От 75 до 90 | От 45 до 60 | От 35 до 50 | От 8 ДО 18 | От 6 ДО 12 |

5.2 Требования к свойствам органоминеральных смесей

5.2.1 Физико-механические свойства (далее — показатели) смесей разделяют на основные и дополнительные.

К основным показателям относятся:

- водонасыщение;

- водостойкость;

- зерновой состав;

- предел прочности при непрямом растяжении;

- однородность (по коэффициенту вариации показателя водонасыщения).

К дополнительным показателям относятся:

- разрушающая нагрузка по Маршаллу (для слоев покрытия);

- деформация по Маршаллу (для слоев покрытия);

- сопротивление течению по Маршаллу (для слоев покрытия).

Дополнительные показатели определяют в случае, предусмотренном проектной документацией и контрактами.

5.2.2 Физико-механические показатели смесей в зависимости от вида вяжущего и области применения должны соответствовать требованиям таблиц 2, 3.

Таблица 2 — Основные физико-механические показатели смесей для устройства оснований дорожных одежд

Наименование показателя | Значение показателя для смесей | |

ХО 32 ЭМ | ХО 32 Э | |

Водонасыщение, % | От 3,0 до 12,0 | От 3,0 до 12,0 |

Водостойкость, не менее | 0,50 | 0,50 |

Предел прочности при непрямом растяжении, МПа, не менее | 0,25 | 0,15 |

Однородность, не более | 0,25 | 0,25 |

Таблица 3 — Физико-механические показатели смесей для покрытий дорожных одежд

Наименование показателя | Значение показателя для смесей | |

ХП 16 ЭМ | ХП 16 Э | |

Основные показатели | ||

Водонасыщение, % | От 2,0 до 10,0 | От 1,5 до 10,0 |

Водостойкость, не менее | 0,70 | 0,65 |

Предел прочности при непрямом растяжении, МПа, не менее | 0,30 | 0,20 |

Однородность, не более | 0,20 | 0,20 |

Дополнительные показатели | ||

Разрушающая нагрузка по Маршаллу, кН | Для набора статистических данных | |

Деформация по Маршаллу, мм | ||

Сопротивление течению по Маршаллу, кН/мм |

5.2.3 Используемая при приготовлении смесей битумная эмульсия должна быть совместима с минеральными материалами в соответствии с методикой, приведенной в приложении А.

5.3 Требования к исходным материалам

5.3.1 ЩебеньЩебень, входящий в состав смесей, должен соответствовать требованиям ГОСТ 32703 или ГОСТ 32826.

Для приготовления смесей используют щебень основных и широких фракций.

Физико-механические показатели щебня, предназначенного для приготовления смесей в стационарных или мобильных установках для устройства оснований и покрытий, должны соответствовать требованиям таблицы 4.

Таблица 4 — Физико-механические показатели щебня

Наименование показателя | Показатель для смесей | |||

ХО 32 ЭМ | ХО 32 Э | ХП 16 ЭМ | ХП 16 Э | |

Марка, не ниже: а) по дробимости: - щебня из изверженных и метаморфических горных пород, щебня из гравия | М600 | М600 | М800 | М800 |

- щебня из осадочных горных пород | М400 | М400 | М600 | М600 |

- шлакового щебня | М400 | М400 | М800 | М800 |

б) по сопротивлению дроблению и износу для всех видов щебня | — | — | И4 | И4 |

в) по морозостойкости для всех видов щебня или гравия | F25 | F25 | F50 | F50 |

Средневзвешенное содержание зерен пластинчатой (нещадной) и игловатой формы | Л 35 | Л 35 | Л 25 | Л 25 |

Группа щебня из гравия по средневзвешенному содержанию дробленых зерен | 5 | 4 | 4 | 3 |

5.3.2 Песок

Природный песок, входящий в состав смесей, должен соответствовать требованиям ГОСТ 32824, дробленый песок — требованиям ГОСТ 32730.

Содержание глинистых частиц, определяемое методом набухания, должно быть не более 1 % масс.

Содержание зерен мельче 0,125 мм (в том числе пылевидных и глинистых частиц) в песке, применяемом в смесях, не нормируется.

5.3.3 Демонтированный асфальтобетон

Переработанный асфальтобетон используют в виде следующих основных фракций агрегатного состава: от 0 до 4 мм; свыше 4,0 до 5,6 мм; свыше 5,6 до 8,0 мм; свыше 8,0 до 11,2 мм; свыше 11,2 до 16,0 мм; свыше 16,0 до 22,4 мм; свыше 22,4 до 31,5 мм. Допускается использовать переработанный асфальтобетон в виде широких фракций: от 4 до 8 мм; от 8 до 16 мм; от 16,0 до 31,5 мм, а также смеси фракций в диапазоне от 0 до 31,5 мм.

Номинальный максимальный размер частиц агрегатного состава, определяемый по ГОСТ 33029, на ситах с квадратными ячейками при использовании в слоях покрытия не должен превышать 16,0 мм, при использовании в основании дорожной одежды — 31,5 мм.

Зерновой состав щебеночных фракций переработанного асфальтобетона должен соответствовать требованиям таблицы 5.

Таблица 5 — Требования к зерновому составу щебеночных фракций переработанного асфальтобетона

Размер ячейки контрольных сит, мм | d | D | 2D |

Полные проходы на ситах, % масс. | Не более 15 | Не менее 85 | 100 |

Асфальтобетонный гранулят рекомендуется использовать с размером частиц агрегатного состава в диапазоне от 0 до 31,5 мм.

Зерновой состав смеси фракций демонтированного асфальтобетона должен включать не менее 30 % частиц крупнее 4 мм. Коэффициент вариации содержания в агрегатном составе асфальтобетонного гранулята и в смеси фракций переработанного асфальтобетона частиц крупнее 4 мм должен соответствовать требованиям ГОСТ Р 55052—2012 (пункт 5.9). Коэффициент вариации определяют по ГОСТ Р 55052—2012 (пункт 8.4.4).

Содержание строительного мусора не допускается.

Выделенный из демонтированного асфальтобетона щебень, в зависимости от области применения, должен соответствовать требованиям таблицы 4. Свойства щебня определяют после экстрагирования демонтированного асфальтобетона в количестве, достаточном для проведения необходимых испытаний.

Содержание органического вяжущего в демонтированном асфальтобетоне определяют и декларируют в процентах от массы его минеральной части.

5.3.4 Минеральные вяжущие и минеральные добавки

В качестве минеральных вяжущих и активных минеральных добавок для приготовления смесей применяют портландцемент и шлакопортландцемент по ГОСТ 31108, ГОСТ 33174 или ГОСТ Р 55224, золу-уноса по ГОСТ 25818, строительную известь по ГОСТ 9179.

Для улучшения адгезии битумных эмульсий с используемыми материалами и обеспечения требуемого показателя водостойкости в смеси на основе битумных эмульсий при необходимости добавляют известь в количестве до 0,5 % и цемент в количестве до 1 %, выполняющие при указанных дозировках роль активных минеральных добавок.

Для обеспечения требуемого гранулометрического состава смесей могут быть использованы минеральные порошки, соответствующие требованиям ГОСТ 32761. Использование минеральных порошков в смесях на основе битумных эмульсий позволяет повысить их прочностные характеристики.

5.3.5 Битумные эмульсии, вода и активные добавки

5.3.5.1 При приготовлении смесей предпочтительно использовать битумные эмульсии классов ЭБДК М, ЭБДА М по ГОСТ Р 58952.1.

Возможность применения битумных эмульсий классов ЭБДК С, ЭБДА С по ГОСТ Р 58952.1 для приготовления смесей, используемых в основаниях дорожных одежд, должна быть подтверждена испытанием на совместимость битумной эмульсии и используемых минеральных материалов в соответствии с приложением А.

Марку битума, используемого для приготовления битумных эмульсий, выбирают в соответствии с климатическими условиями района использования.

5.3.5.2 Вода для приготовления смесей и растворов активных добавок должна соответствовать требованиям ГОСТ 23732 и ГОСТ 30491. Вода должна быть совместима с используемой битумной эмульсией (смешивание при одинаковых температурах в равных пропорциях воды и битумной эмульсии в объеме 200—400 мл не должно приводить к коалесценции и распаду эмульсии).

5.3.5.3 В качестве активных добавок к битумной эмульсии, увеличивающих скорость формирования конструктивных слоев из смесей, допускается использовать поверхностно-активные вещества (ПАВ), соответствующие требованиям технической документации предприятий-изготовителей.

Допускается использование нормативных документов, содержащих требования к свойствам исходных материалов, для приготовления смесей, если это регламентируется проектом и/или контрактом на выполнение работ, при условии, что указанные требования не ниже соответствующих требований настоящего стандарта.

6 Требования безопасности

6.1 При изготовлении, транспортировании и укладке смесей необходимо соблюдать общие требования безопасности по ГОСТ 12.3.002, требования пожарной безопасности по ГОСТ 12.1.004.

6.2 Материалы для приготовления смесей по характеру вредности и степени воздействия на организм человека относятся к малоопасным веществам класса опасности 4 по ГОСТ 12.1.007.

6.3 Воздух в рабочей зоне при производстве смесей должен удовлетворять требованиям ГОСТ 12.1.005.

6.4 Удельная эффективная активность естественных радионуклидов АЭфф смесей, применяющихся в различных условиях, не должна превышать значений, установленных ГОСТ 30108.

Смеси в зависимости от значения удельной эффективной активности естественных радионуклидов АЭфф, определяемой по ГОСТ 30108, в применяемых материалах используют при:

" ^эфф до 740 Бк/кг включительно — для строительства дорог без ограничений;

- АЭфф свыше 740 до 1500 Бк/кг включительно — для дорожного строительства вне населенных пунктов и зон перспективной застройки.

7 Требования охраны окружающей среды

7.1 С целью защиты атмосферного воздуха от выбросов загрязняющих веществ при производстве смесей должна быть организована система контроля за предельно допустимыми выбросами (ПДВ) в соответствии с ГОСТ Р 58577.

7.2 Содержание вредных веществ в воздухе рабочей зоны при производстве смесей должно соответствовать требованиям гигиенических нормативов [1].

7.3 Эффективными мерами защиты природной среды являются герметизация оборудования и предотвращение разливов используемой битумной эмульсии.

8 Правила приемки

8.1 Приемку смесей проводят партиями. Партией считают количество смеси одного типа и состава, однородное по показателям качества и сопровождаемое одним документом о качестве, выпускаемое на одной смесительной установке в течение суток, но не более 2500 т.

8.2 Для проверки соответствия качества смеси требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

8.2.1 От каждой партии в соответствии с ГОСТ Р 58407.4 отбирают объединенную пробу, путем сокращения объединенной пробы в соответствии с ГОСТ Р 58401.9 получают лабораторные пробы необходимой массы для проведения испытаний.

8.2.2 При приемо-сдаточных испытаниях смесей определяют:

- влажность смеси;

- зерновой состав смеси и количество использованной битумной эмульсии;

- водонасыщение и объемную плотность.

Допустимое отклонение влажности от рецепта смеси — ±1,0 %.

Предельно допустимые отклонения фактических значений водонасыщения, количества вяжущего и зернового состава от указанных в рецепте значений должны соответствовать требованиям таблицы 6.

Таблица 6 — Предельно допустимые отклонения отдельных показателей от рецепта смеси

Наименование показателя | Предельно допустимые отклонения для вида смеси | |

ХО | ХП | |

Водонасыщение, % | ±2,0 | ±1,5 |

Количество эмульсии, % масс. | ±1,0 | ±1,0 |

Проход через сито на один размер меньше номинального максимального размера, % масс. | ±5,0 | ±5,0 |

Проход через сито 4 мм, % масс. | ±6,0 | ±6,0 |

Проход через сито 2 мм, % масс. | ±5,0 | ±5,0 |

Проход через сито 0,125 мм, % масс. | ±4,0 | ±3,0 |

Проход через сито 0,063 мм, % масс. | ±4,0 | ±3,0 |

Показатель «объемная плотность» настоящим стандартом не нормируется и представляет собой промежуточный результат при определении показателя «водонасыщение», используемый при оценке качества укладки смеси.

8.2.3 Периодические испытания смеси осуществляют не реже одного раза в 15 сут или на каждые 37 500 т, а также при замене минеральных материалов (щебня, песка), вяжущих и минерального порошка, используемых для приготовления смеси.

При периодическом контроле качества смесей определяют:

- водостойкость;

- предел прочности при непрямом растяжении;

- однородность по показателю водонасыщения;

- результаты испытаний дополнительных показателей (при необходимости).

Необходимость и периодичность определения дополнительных показателей смесей определяется проектной документацией и контрактами.

Удельную эффективную активность естественных радионуклидов принимают по максимальному значению удельной эффективной активности естественных радионуклидов в применяемых минеральных материалах.

8.3 На каждую партию отгруженной смеси потребителю выдают документ о качестве, в котором указывают обозначение настоящего стандарта и результаты испытаний, в том числе:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер заказа (партии) и количество (массу) смеси в партии;

- условное обозначение смеси;

- зерновой состав и количество в процентах использованного органического вяжущего;

- водонасыщение;

- водостойкость;

- однородность по показателю водонасыщения;

- предел прочности при непрямом растяжении;

- результаты испытаний дополнительных показателей (при необходимости, если это предусмотрено проектной документацией);

- удельную эффективную активность естественных радионуклидов.

При отгрузке смеси потребителю каждый автомобиль сопровождают паспортом-накладной, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- наименование и адрес потребителя;

- дату и время изготовления смеси;

- используемое вяжущее, вид, тип и количество смеси.

Потребитель имеет право проводить контрольную проверку соответствия поставляемой смеси требованиям настоящего стандарта.

9 Методы испытаний смесей

9.1 Методы определения показателей

Методы определения показателей смесей приведены в таблице 7.

Таблица 7 — Методы испытаний смесей

Наименование показателя | Метод испытания |

Влажность и количество битумной эмульсии в смеси | По приложению Б |

Зерновой состав смеси | Определяют на ситах с ячейками 0,063; 0,125; 2,0; 4,0; 11,2; 16,0; 22,4; 31,5; 45,0 мм по ГОСТ 33029 для смеси до подачи битумной эмульсии и воды* |

Объемная плотность | По приложению В |

Водонасыщение | По приложению Г |

Предел прочности при непрямом растяжении | По приложению Д |

Водостойкость | По приложению Д |

Однородность по показателю водонасыщения | По ГОСТ 12801—98 (раздел 27) |

Совместимость битумной эмульсии и используемых минеральных материалов | По приложению А |

Разрушающая нагрузка по Маршаллу | По приложению Е |

Деформация по Маршаллу | По приложению Е |

Сопротивление течению по Маршаллу | По приложению Е |

* При невозможности отбора пробы до подачи битумной эмульсии и воды определяют гранулометрический состав минеральной части смеси после высушивания и удаления вяжущего. |

При использовании комплексного вяжущего изготовленные лабораторные образцы хранят в условиях, обеспечивающих нормальное твердение [температура воздуха — (22 ± 3) °C, влажность — не менее 95 %]. Образцы из смесей на основе битумных эмульсий хранят на воздухе при температуре (22 ± 3) °C.

Испытания лабораторных образцов выполняют через 7 сут с момента изготовления после высушивания до постоянной массы при температуре (40 ± 5) °C.

Зерновой состав смесей, приготовленных в стационарных и мобильных смесительных установках, определяют с использованием пробы, отобранной в процессе производства до подачи вяжущих и воды. Лабораторную пробу формируют в соответствии с ГОСТ 33029, перед определением зернового состава высушивают до постоянной массы при температуре не выше 40 °C и определяют влажность, которую учитывают при расчете подаваемой в смеситель воды.

Зерновой состав смесей, приготавливаемых с помощью передвижных комплексов на месте проведения работ допускается контролировать на соответствие ПНСТ 327—2019 для смеси типа 0/16 или 0/31,5 мм. Смеси по гранулометрическому составу минеральной части должны соответствовать маркам М1 или М3 и категориям для слоя покрытия К90 или К85, а для слоя основания — К90, К85 или К80. В зависимости от содержания частиц размером менее 0,063 зерновой состав должен соответствовать маркам П3—П12. Зерновой состав минеральной части смесей определяют по ГОСТ 33029 после определения влажности и содержания битумной эмульсии в соответствии с приложением Б.

9.2 Методы изготовления образцов в лаборатории

Показатели: объемная плотность, водонасыщение, водостойкость, предел прочности при непрямом растяжении, разрушающая нагрузка по Маршаллу, деформация по Маршаллу, сопротивление течению по Маршаллу определяют на образцах, изготовленных в соответствии с приложением Ж.

Образцы для определения физико-механических свойств смесей изготовляют путем уплотнения смесей, приготовленных в лабораторных условиях, а также из проб смесей, отобранных на смесительных установках или на участке проведения работ до укладки в конструктивный слой дорожной одежды.

10 Указания по применению

10.1 Смеси выпускают в соответствии с рецептом, утвержденным и согласованным в установленном порядке. Рекомендуемый порядок подбора составов смесей приведен в приложении И.

10.2 Смеси изготовляют на стационарных и передвижных смесительных установках с принудительным перемешиванием. При обеспечении необходимой точности дозирования и необходимой однородности свойств материала возможно приготовление смесей на месте проведения работ с использованием передвижных комплексов типа «Ресайклер». Используемое для приготовления смесей оборудование должно обеспечивать точность дозирования в соответствии с требованиями таблицы 8.

Таблица 8 — Точность дозирования компонентов для приготовления смесей

Наименование материалов | Предельно допустимые отклонения от дозируемой массы, % |

Минеральные вяжущие и минеральный порошок | ±2 |

Щебень, песок и переработанный асфальтобетон | ±5 |

Битумная эмульсия и вода | ±1 |

10.3 Температура используемой при приготовлении смесей битумной эмульсии должна быть не выше 40 °C.

10.4 При определении объема подаваемой в смеситель воды учитывают фактическую влажность используемых минеральных материалов и переработанного асфальтобетона.

10.5 Устройство конструктивного слоя из смесей выполняют в сухую погоду при температуре окружающего воздуха не ниже 10 °C.

10.6 Рекомендуемая область применения смесей и расчетные значения модуля упругости приведены в таблицах К.1 и К.2 приложения К.

10.7 Толщина укладываемого слоя смеси должна быть не менее 2,5-кратного номинального максимального размера минерального заполнителя.

10.8 Укладка и уплотнение смеси должны быть закончены не позднее 4 ч с момента выпуска.

10.9 Поверх слоя из смеси на комплексном вяжущем после уплотнения наносят пленкообразующий материал, в качестве которого допускается использовать битумные эмульсии по ГОСТ Р 58952.1. Устройство конструктивных слоев поверх слоев из смесей, содержащих комплексное вяжущее, осуществляют до окончания схватывания используемого минерального вяжущего либо после набора требуемой в таблицах 2 и 3 прочности. В случае использования специальных добавок и быстротвер-деющего цемента время набора минимально необходимой прочности, соответствующей настоящему стандарту, определяют на стадии подбора составов путем изготовления дополнительных серий лабораторных образцов.

10.10 Устройство вышележащих слоев на основание или покрытие из смесей, содержащих только битумные эмульсии, осуществляют не ранее чем через 14 дней. После уплотнения уложенного слоя по нему допускается движение построечного и транзитного транспорта с регулированием движения по ширине.

10.11 Качество уплотнения смесей определяют в процессе устройства конструктивного слоя методами неразрушающего контроля по ГОСТ Р 58401.22 не менее чем в трех точках на 10 000 м2, расположенных на расстоянии не менее 0,5 м от края укладываемого слоя или оси дороги. Перед началом работ выполняют пробное уплотнение слоя с составлением акта, по результатам которого определяют количество проходов катков и способ определения момента окончания уплотнения. Моментом окончания уплотнения следует считать момент стабилизации значений плотности, получаемых методами неразрушающего контроля, или момент стабилизации значений вертикальных отметок в контрольной точке.

10.12 В случае отсутствия данных о результатах контроля качества уплотнения в процессе устройства конструктивного слоя из него отбирают вырубки (керны) через 7 сут после уплотнения состава смеси. Вырубки (керны) из конструктивного слоя, содержащего в качестве минерального вяжущего золу-уноса и/или известь, отбирают через 90 сут.

10.13 Вырубки (керны) отбирают не менее чем в трех точках, равномерно распределенных по длине и ширине участка площадью 10 000 м2, расположенных на расстоянии не менее 0,5 м от края укладываемого слоя или оси дороги. В каждой точке отбирают не менее трех вырубок (кернов). При необходимости допускается увеличивать число точек, а также число вырубок (кернов) в каждой точке.

10.14 Качество уплотнения смесей определяют по показателю «коэффициент уплотнения вырубок (кернов)», определяемому как отношение объемной плотности образцов из устраиваемого слоя к объемной плотности лабораторных образцов, приготовленных в день выпуска данной смеси. Коэффициент уплотнения должен быть не ниже 0,98.

10.15 Поверх верхнего слоя покрытия из холодных органоминеральных смесей необходимо устраивать защитный слой по ГОСТ Р 58422.1.

11 Транспортирование смесей

Смеси транспортируют к месту укладки автомобилями-самосвалами. Каждый автомобиль сопровождают паспортом-накладной.

Для предотвращения потери влаги при транспортировании автомобили оборудуют пологами.

12 Гарантии изготовителя

Предприятие-изготовитель гарантирует соответствие выпускаемой смеси по составу и физикомеханическим показателям требованиям настоящего стандарта при условии соблюдения правил ее транспортирования и укладки.

Приложение А (обязательное)

Определение совместимости битумной эмульсии и минеральной части холодной органоминеральной смеси

Определение совместимости битумной эмульсии и минеральной части смеси выполняют по показателям обволакиваемости и сцепления. Данные показатели определяют путем смешивания планируемого к использованию состава минеральной части (с минеральным вяжущим — при использовании в составе) с битумной эмульсией с последующей оценкой указанных показателей. Массу пробы минеральной части в зависимости от номинально максимального размера заполнителя в смеси принимают в соответствии с таблицей А.1.

Таблица А.1 — Масса пробы в зависимости от номинально максимального размера заполнителя

Номинально максимальный размер минерального заполнителя, мм | Минимальная масса испытуемой пробы, г |

16,0 | 1200 |

31,5 | 2500 |

Предварительно высушенные минеральные материалы помещают в емкость для перемешивания (чашу со сферическим дном), добавляют минеральное вяжущее (при использовании) и расчетное количество воды. Достаточным можно считать минимальную массу воды, обеспечивающую равномерное увлажнение минеральных материалов.

Добавляют битумную эмульсию в количестве: 11 % — при номинально максимальном размере заполнителя до 16,0 мм, 10 % — при номинально максимальном размере заполнителя до 31,5 мм. Смесь перемешивают вручную (120 ± 5) с с частотой вращения (60 ±10) об./мин.

По истечении (120 ± 5) с перемешивание прекращают и проводят визуальную оценку состояния смеси. Смесь должна быть однородной, не должно быть зерен минерального материала, не покрытых пленкой битумной эмульсии. В случае, если оценку состояния смеси провести затруднительно, смесь высушивают на воздухе в лабораторных условиях. После высушивания все зерна минерального материала должны быть покрыты пленкой органического вяжущего (остаточного вяжущего битумной эмульсии). Смесь должна иметь черный (до темно-коричневого) цвет.

На рисунке А.1 показан образец смеси с битумной эмульсией, не пригодной для приготовления смесей по показателю обволакиваемости, на рисунке А.2 — с пригодной эмульсией.

Рисунок А.1 — Смесь с битумной эмульсией, не пригодной для приготовления смесей по показателю обволакиваемости

Рисунок А.2 — Смесь с битумной эмульсией, пригодной для приготовления смесей по показателю обволакиваемости

Оценку совместимости битумной эмульсии и минерального материала смеси по показателю сцепления выполняют с использованием пробы, прошедшей испытания на обволакиваемость.

Оценку сцепления битумной эмульсии с минеральной частью выполняют по степени сохранности пленки вяжущего на поверхности минеральных материалов после кипячения в дистиллированной воде в соответствии с ГОСТ 12801—98 (раздел 24).

Эмульсию и минеральную часть смеси считают совместимыми при получении необходимой обволакиваемости и сцепления.

Приложение Б (обязательное)

Определение влажности и содержания битумной эмульсии в холодных органоминеральных смесях

Б.1 Средства измерений и вспомогательные устройства

При выполнении измерений применяют следующие средства измерений и вспомогательные устройства:

- весы, обеспечивающие измерение массы с абсолютной погрешностью не более 0,1 г;

- шкаф сушильный, позволяющий поддерживать температуру 110 °C с погрешностью не более 5 °C;

- противень металлический.

Б.2 Метод измерений

Сущность метода заключается в определении влажности (количества воды) и содержания битумной эмульсии в смеси.

Б.З Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы смеси:

- температура — (22 ± 3) °C;

- относительная влажность — (55 + 10) %.

Б.4 Подготовка к выполнению измерений

Массу отбираемой пробы принимают в соответствии с таблицей Б.1.

Таблица Б.1 — Минимальное количество испытуемой пробы в зависимости от номинального максимального размера заполнителя

Номинально максимальный размер заполнителя, мм | Минимальная масса испытуемой пробы, г |

16,0 | 2200 |

31,5 | 4400 |

Используемый противень взвешивают с точностью до 0,1 г, записывая его массу как т.

Б.5 Порядок выполнения измерений

Испытуемую пробу помещают на противень и взвешивают с точностью до 0,1 г, записывая массу как mv

Пробу смеси на противне высушивают до постоянной массы в сушильном шкафу при температуре (110 ± 5) °C с периодическим перемешиванием и взвешивают с точностью до 0,1 г, записывая массу как т0.

Из высушенной до постоянной массы пробы отбирают пробу массой, необходимой для определения остаточного битумного вяжущего методом экстрагирования по ГОСТ Р 58401.19 или выжигания по ГОСТ Р 58401.15. Содержание остаточного вяжущего записывают как Со в.

Б.6 Обработка результатов измерений

Влажность смеси w, %, вычисляют по формуле

w=W то4ОО> т0-т

(Б.1)

где л?1 — масса отобранной смеси с противнем, г;

т0 — масса высушенной смеси с противнем, г;

т — масса противня, г.

Зная содержание остаточного битумного вяжущего, вычисляют содержание битумной эмульсии в смеси Сб э с, %, по формуле

р, _ Со.в _ Ц1.а$п.в 4лл

ьб.э.с--Z 1ии» (Б.2)

°б.э

где Со в — содержание остаточного вяжущего в смеси, %;

Сп а — содержание переработанного асфальтобетона в смеси, доли единицы;

Сп в — содержание битумного вяжущего в переработанном асфальтобетоне, %;

Сб э — содержание битума в битумной эмульсии, %.

За результат испытания принимают среднеарифметическое значение двух параллельных определений с точностью до первого знака после запятой.

Приложение В (обязательное)

Определение объемной плотности

В.1 Средства измерений и вспомогательные устройства

При выполнении испытаний применяют следующие средства измерений и вспомогательные устройства:

- весы с приспособлением для гидростатического взвешивания с наибольшим пределом взвешивания не менее 5000 г, обеспечивающие измерение массы образца с абсолютной погрешностью не более 0,1 г;

- шкаф сушильный с конвекцией воздуха в камере, позволяющий поддерживать температуру 40 °C с погрешностью не более 5 °C;

- емкость с водой для взвешивания испытуемого образца в воде;

- термометр, обеспечивающий возможность измерения температуры в диапазоне от 19 °C до 25 °C или в более широком диапазоне, с ценой деления 1,0 °C.

В.2 Метод измерений

Сущность метода заключается в определении объемной плотности испытуемого образца путем определения его массы на воздухе и в воде. Метод применяют для испытаний вырубок (кернов) и образцов, изготовленных в соответствии с приложением Ж.

В.З Требования к условиям измерений

При выполнении испытаний соблюдают следующие условия для помещений, в которых испытывают образцы: - температура — (22 ± 3) °C;

- относительная влажность — (55 ± 15) %.

В.4 Подготовка к выполнению измерений

В.4.1 Подготовка образцов

Для проведения измерений необходимо использовать не менее трех испытуемых образцов.

Диаметр цилиндрического испытуемого образца, а также длина и ширина граней вырубки из покрытия должны превышать номинальный максимальный размер применяемого заполнителя не менее чем в три раза.

Толщина испытуемого образца должна превышать номинальный максимальный размер применяемого заполнителя не менее чем в полтора раза.

Испытуемый образец должен быть без трещин и деформаций. На испытуемом образце не должно быть посторонних включений, таких как остатки цементобетона, грунта, бумаги или фольги и т. д.

В.4.2 Подготовка к измерению

Высушивают испытуемый образец в сушильном шкафу до постоянной массы при температуре (40 ± 5) °C.

В.5 Порядок выполнения измерения

В.5.1 Метод А (основной)После высушивания охлаждают испытуемый образец до температуры (22 ± 3) °C, взвешивают его на воздухе и записывают массу как величину А, с точностью до 0,1 г. Погружают образец в емкость с водой, температура которой составляет (23 ± 1) °C на (4 ± 1) мин, взвешивают в воде и записывают его массу как величину С, с точностью до 0,1 г. Извлекают испытуемый образец из емкости с водой, обтирают его влажным полотенцем в течение не более 10 с, взвешивают на воздухе и записывают его массу как величину В, с точностью до 0,1 г. Всю воду, стекающую с образца во время взвешивания, считают частью массы насыщенного водой образца. Каждый испытуемый образец следует погружать в воду и взвешивать по отдельности.

Примечание — Для более быстрого получения результатов последовательность операций при проведении испытания допускается изменять. Например, сначала можно определить массу погруженного образца С, затем массу образца с сухой поверхностью В.

В.5.2 Метод Б (ускоренный для вырубок и кернов)

Вырубку или керн в состоянии естественной влажности погружают в емкость с водой, температура которой составляет (23 ± 1) °C, на (4 ± 1) мин. Затем взвешивают в воде и записывают массу вырубки или керна как величину С, с точностью до 0,1 г. Извлекают вырубку или керн из емкости с водой, обтирают влажным полотенцем в течение (4 ± 1) с, взвешивают на воздухе и записывают массу как величину В, с точностью до 0,1 г. Всю воду, стекающую с вырубки или керна во время взвешивания, считают частью их массы. Каждую вырубку или керн следует погружать в воду и взвешивать по отдельности.

Кладут вырубку или керн на предварительно взвешенный противень, после чего помещают его с содержимым в сушильный шкаф, имеющий температуру (110 ± 5) °C, и высушивают там вырубку или керн до постоянной массы.

Затем охлаждают противень с вырубкой или керном до температуры (22 ± 3) °C, взвешивают и вычитают массу противня. Полученную массу образца записывают как величину А, с точностью до 0,1 г.

В.6 Обработка результатов измерений

Рассчитывают объемную плотность Gmb, г/см3, для каждого испытуемого образца по формуле

„ А

Gmb~Q_Qpe> (В.1)

где А — масса сухого образца на воздухе, г;

В — масса образца на воздухе после выдерживания его в воде в течение (4 ± 1) мин, г;

С — масса образца в воде после выдерживания его в воде в течение (4 ± 1) мин, г;

рв — плотность воды, равная 0,997 г/см3.

За результат испытания принимают среднеарифметическое значение не менее трех параллельных определений с точностью до второго знака после запятой. Разница результатов между ними не должна превышать 0,03 г/см3.

Приложение Г (обязательное)

Определение водонасыщения

Г.1 Средства измерений и вспомогательные устройства

При выполнении измерений применяют следующие средства измерений и вспомогательные устройства:

- весы с приспособлением для гидростатического взвешивания с наибольшим пределом взвешивания не менее 2000 г, обеспечивающие измерение массы образца с абсолютной погрешностью не более 0,1 г;

- установка вакуумная с возможностью создавать и поддерживать давление не более 2000 Па;

- термометр с погрешностью измерения не более 1 °C в диапазоне измеряемых температур от 10 °C до 35 °C;

- установка для распила асфальтобетона;

- шкаф сушильный с конвекцией воздуха в камере, позволяющий поддерживать температуру 40 °C с погрешностью не более 5 °C;

- часы с ценой деления не более 1 мин;

- корзина сетчатая (перфорированная) для гидростатического взвешивания;

- емкость для воды вместимостью не менее 5 л и решеткой на дне.

Г.2 Метод измерений

Сущность метода заключается в определении количества воды, которое может поглотить испытуемый образец.

Г.З Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы и вырубки:

- температура — (22 ± 3) °C;

- относительная влажность — (55 ± 10) %.

Г.4 Подготовка к выполнению измерений

Г.4.1 Подготовка образцов

Для проведения измерений необходимо использовать не менее трех испытуемых образцов, приготовленных в лаборатории.

Испытуемый образец должен быть без трещин и деформаций.

Г.4.2 Подготовка к измерению

Испытания по определению водонасыщения проводят на образцах после определения объемной плотности в соответствии с приложением В.

Г.5 Порядок выполнения измерений

Испытуемые образцы снова помещают в емкость с водой температурой (23 ± 1) °C таким образом, чтобы уровень воды над испытуемыми образцами был не менее 30 мм и испытуемые образцы не соприкасались друг с другом.

Емкость с испытуемыми образцами устанавливают в вакуумную установку, где создают и поддерживают давление не более 2000 Па в течение (30 ± 5) мин.

После этого давление доводят до атмосферного и испытуемые образцы выдерживают в той же емкости в воде температурой (23 ± 1) °C в течение (30 ± 1) мин.

По истечении заданного времени испытуемые образцы вынимают из воды, обтирают их влажным полотенцем в течение не более 10 с и взвешивают на воздухе, записывая массу каждого испытуемого образца как D, с точностью до 0,1 г. Всю воду, стекающую с испытуемого образца во время взвешивания, считают частью массы образца.

Г.6 Обработка результатов измерений

Водонасыщение И/, %, вычисляют по формуле

... 100(D-4)

w—в=с~' (Г1>

где D — масса испытуемого образца, насыщенного водой и взвешенного на воздухе, г;

А — масса испытуемого образца, взвешенного на воздухе, г;

В — масса испытуемого образца, выдержанного в течение (4 ± 1) мин в воде и взвешенного на воздухе, г;

С — масса испытуемого образца, выдержанного в течение (4 ± 1) мин в воде и взвешенного в воде, г.

Результаты измерений вычисляют с точностью до первого знака после запятой. За результат определения водонасыщения принимают среднеарифметическое значение результатов испытаний трех образцов, при условии, что расхождение между наибольшим и наименьшим результатами определения не превышает 1,5 % (по абсолютному значению водонасыщения).

Приложение Д (обязательное)

Определение прочности при непрямом растяжении и водостойкости

Д.1 Средства измерений и вспомогательные устройства

При выполнении испытаний применяют следующие средства измерений и вспомогательные устройства:

- противень металлический для термостатирования смеси площадью от 50 000 до 150 000 мм2 и глубиной не менее 25 мм;

- термостат водяной, способный поддерживать температуру (40 ± 1) °C;

- весы с приспособлением для гидростатического взвешивания с наибольшим пределом взвешивания не менее 2000 г, обеспечивающие измерение массы образца с абсолютной погрешностью не более 0,1 г;

- установка вакуумная для насыщения водой уплотненных образцов;

- камера морозильная, способная поддерживать температуру в диапазоне от минус 15 °C до минус 21 °C;

- цилиндр мерный вместимостью не менее 10 мл;

- шкаф сушильный с конвекцией воздуха в камере, позволяющий поддерживать температуру 40 °C с погрешностью не более 5 °C;

- пресс с максимальной нагрузкой не менее 50 кН, способный поддерживать постоянную скорость деформации, равную (50 ± 1) мм/мин, с автоматической регистрацией значений деформации и нагрузки;

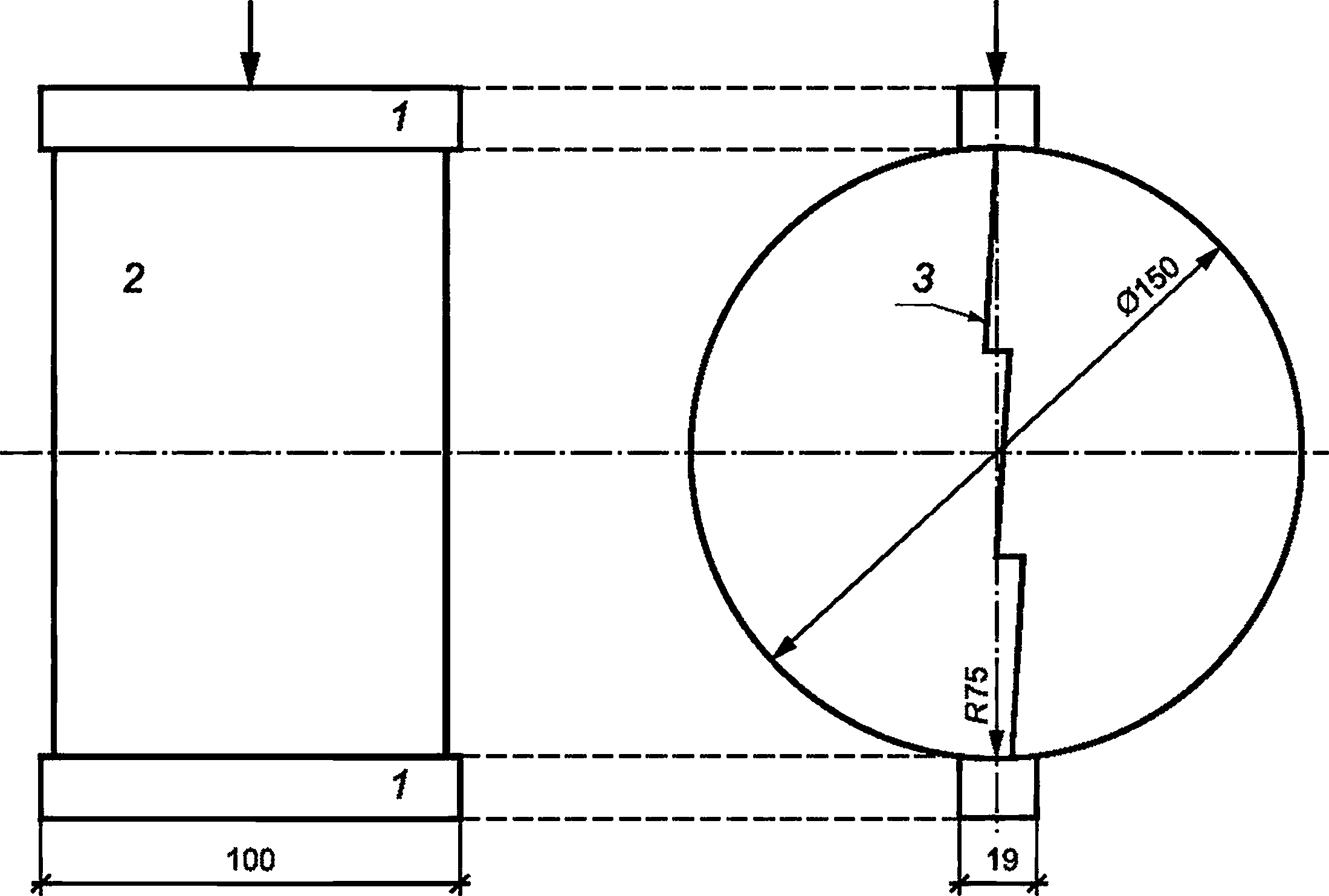

- пластины нагрузочные (см. рисунок Д.1), передающие нагрузку на образец, длиной не менее 100 мм, шириной (19,0 ±0,1) мм и радиусом кривизны рабочей поверхности (75,0 ±0,5) мм для испытуемых образцов диаметром 152,4 мм. При испытании образцов диаметром 101,6 мм применяют нагрузочные пластины длиной не менее 70 мм, шириной (12,7 ± 0,1) мм и радиусом кривизны рабочей поверхности (50,0 ± 0,5) мм;

- штангенциркуль по ГОСТ 166;

- пакеты полиэтиленовые герметичные, способные вместить испытуемые образцы;

- термометр с пределом измерений не менее 24 °C и с ценой деления 1 °C;

- стрейч-пленка бытовая пластиковая или пленка пищевая.

Д.2 Метод измерений

Сущность метода заключается в определении предела прочности образцов при непрямом растяжении.

Водостойкость определяется как отношение предела прочности при непрямом растяжении образца после воздействия влаги и цикла «замораживание — оттаивание» и предела прочности при непрямом растяжении образца, выдержанного на воздухе при температуре (22 ± 3) °C.

Д.З Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы: - температура — (22 ± 3) °C;

- относительная влажность — (55 ±15) %.

Д.4 Подготовка к выполнению измерений

Для проведения измерений необходимо использовать не менее шести образцов, приготовленных в соответствии с приложением Ж, прошедших формирование в соответствии с 9.1 настоящего стандарта. После выдерживания образцов при температуре (22 ± 3) °C в течение 2 ч измеряют толщину t и диаметр d каждого образца.

Затем необходимо определить объемную плотность Gmb в соответствии с приложением В.

После определения объемной плотности каждого образца необходимо разделить образцы на две группы: не менее чем по три образца в каждой, чтобы среднее значение объемной плотности в обеих группах, определенное с точностью до второго знака после запятой, было приблизительно одинаковое.

Д.5 Порядок выполнения измерений

После проведения всех подготовительных процедур образцы первой группы выдерживают при температуре (22 ± 3) °C, а образцы второй группы подвергают неполному водонасыщению, а также циклу «замораживание — оттаивание».

Образцы из первой группы выдерживают на воздухе при температуре (22 ± 3) °C в течение (24 ± 3) ч, а затем измеряют толщину t каждого образца и испытывают. Образцы испытывают с использованием нагрузочных пластин, фиксируя максимальную нагрузку Р при сжатии каждого образца и продолжая нагружение до полного разрушения образца на две части. При проведении испытания необходимо удостовериться в том, что усилие прикладывают строго по вертикальной диаметральной оси образца. Предел прочности на растяжение при расколе образцов определяют на прессах при заданной постоянной скорости движения плиты пресса (50 ± 1) мм/мин.

Образцы второй группы подготавливают следующим образом.

Определяют массу образцов на воздухе с точностью до 0,1 г и помещают их в вакуумную камеру с перфорированными полками. Затем их заливают водой при температуре (23 ± 1) °C так, чтобы толщина слоя воды над поверхностью образца была не менее 25 мм. Далее в камере создают остаточное давление, равное (50 ± 5) кПа, 18

и выдерживают образцы при этом давлении в течение от 5 до 10 мин. Заматывают насыщенные водой образцы в пластиковую стрейч-пленку и помещают их в герметичные полиэтиленовые пакеты (каждый отдельно) и добавляют в пакет (10,0 ± 0,5) мл воды. Плотно закрыв полиэтиленовые пакеты, помещают их вместе с образцами в морозильную камеру при температуре от минус 15 °C до минус 21 °C на срок не менее 16 ч.

1 — нагрузочная пластина; 2 — образец; 3 — образующаяся после нагружения вертикальная трещина Рисунок Д.1 — Схема испытания по определению предела прочности при непрямом растяжении

Вынимают образцы из морозильной камеры, удаляют пленку и полиэтиленовый пакет, помещают образцы в водяной термостат с температурой (40 ± 1) °C на (24 ± 1) ч.

Образцы из второй группы (без пленки и пакетов) помещают в водяную ванну при температуре (23 ± 1) °C на (120 ±10) мин. Уровень воды над поверхностью образцов должен составлять не менее 25 мм. В случае необходимости допускается добавление льда в водяную ванну для стабилизации температуры в первые 15 мин.

После термостатирования в водяной ванне необходимо измерить толщину всех образцов t и испытать, как и образцы первой группы.

Д.6 Обработка результатов измерений

Для каждого испытуемого образца предел прочности при непрямом растяжении S, кПа, вычисляют по формуле

о 2000Р

(Д-1)

где Р — максимальная нагрузка, Н;

t — высота образца, мм;

d — диаметр образца, мм.

Нормируемый показатель предела прочности при непрямом растяжении определяют как среднеарифметическое значение результатов испытаний трех образцов первой группы, округленное до второго десятичного знака.

Водостойкость TSR рассчитывают как значение отношения среднеарифметических значений пределов прочности при непрямом растяжении между второй и первой группой образцов, округленное до второго десятичного знака.

TSR=^, (д,2)

где S2 — среднеарифметическое значение предела прочности при непрямом растяжении образцов из второй группы, кПа;

S1 — среднеарифметическое значение предела прочности при непрямом растяжении образцов из первой группы, кПа.

Приложение Е (обязательное)

Определение сопротивления пластическому течению цилиндрических образцов на установке Маршалла

Е.1 Средства измерений и вспомогательные устройства

При выполнении испытаний применяют следующие средства измерений и вспомогательные устройства:

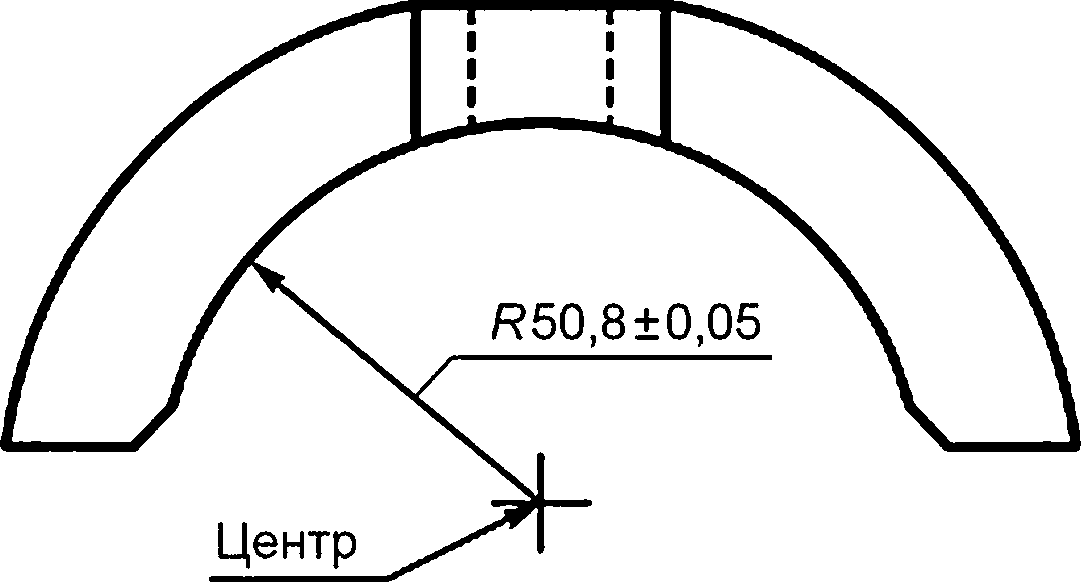

- устройство обжимное в соответствии с рисунком Е.1, состоящее из верхней и нижней частей цилиндрической формы. Нижнюю часть устройства должны монтировать на опоре с двумя перпендикулярными направляющими стержнями;

Обжимное устройство

Верхняя цилиндрическая часть

Нижняя цилиндрическая часть

Центр

Рисунок Е.1 — Схема обжимного устройства

- установка испытательная (пресс испытательный) с пределом измерения не менее 50 кН и с точностью измерения не более 40 Н, позволяющая обеспечить равномерное нагружение образца со скоростью (50,0 ± 1,0) мм/мин и фиксацию деформации при максимальной нагрузке с точностью 0,25 мм, а также с возможностью сохранения данных (см. рисунок Е.2).

Примечание — В случае применения испытательной установки, в которой не встроены силоизмеритель и датчик перемещения, допускается применять динамометр с пределом измерений не менее 50 кН и с точностью измерений не более 40 Н, а также индикатор часового типа по ГОСТ 577;

- термостат с емкостью глубиной не менее 150 мм, позволяющий поддерживать температуру (60 ± 1) °C, оснащенный перфорированной полкой для расположения образцов на высоте (50 ± 5) мм над дном емкости термостата;

- весы, обеспечивающие измерение массы с абсолютной погрешностью не более 0,1 г;

- штангенциркуль по ГОСТ 166.

1 — балка; 2 — динамометр; 3 — переходник; 4 — вертикальная стойка; 5 — нижняя плита; 6 — винтовой домкрат; 7— ручной привод; 8 — корпус; 9 — электродвигатель, 1745 об./мин; 10— ремень

Рисунок Е.2 — Схема испытательной установки

Е.2 Метод измерений

Сущность метода заключается в определении максимальной разрушающей нагрузки и соответствующей предельной деформации при нагружении на боковые поверхности образцов холодной органоминеральной смеси.

Е.З Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы: - температура — (22 ± 3) °C;

- относительная влажность — (55 ±15) %.

Е.4 Подготовка к выполнению испытаний

Е.4.1 Подготовка образцовДля проведения испытаний необходимо использовать не менее трех образцов, приготовленных в соответствии с приложением Ж, прошедших формирование по 9.1 настоящего стандарта.

Е.4.2 Подготовка к испытанию

Ставят подготовленные образцы в термостат и термостатируют при температуре (60 ± 1) °C в течение (35 ± 5) мин.

Подготавливают обжимное устройство к испытаниям (очищают поверхности и смазывают направляющие стержни). Температура верхней и нижней частей обжимного устройства должна быть в пределах от 21,0 °C до 38,0 °C. При необходимости для нагрева обжимного устройства используют термостат.

Е.5 Порядок выполнения испытаний

Извлекают образец из термостата и устанавливают его на нижнюю часть обжимного устройства. Устанавливают верхнюю часть обжимного устройства на образец и ставят на испытательную установку. Устанавливают индикатор часового типа (при его наличии) на обжимное устройство и обнуляют показания.

Нагружают образец со скоростью (50,0 ± 1,0) мм/мин до достижения максимальной нагрузки. Фиксируют максимальную нагрузку и деформацию. Время, прошедшее с момента извлечения испытуемого образца из термостата до момента достижения максимальной нагрузки, не должно превышать 30 с.

Е.6 Обработка результатов испытаний

Рассчитывают разрушающую нагрузку в ньютонах как среднеарифметическое значение результатов испытания трех образцов.

Рассчитывают среднее значение деформации с точностью до 0,25 мм как среднеарифметическое значение результатов испытания трех образцов.

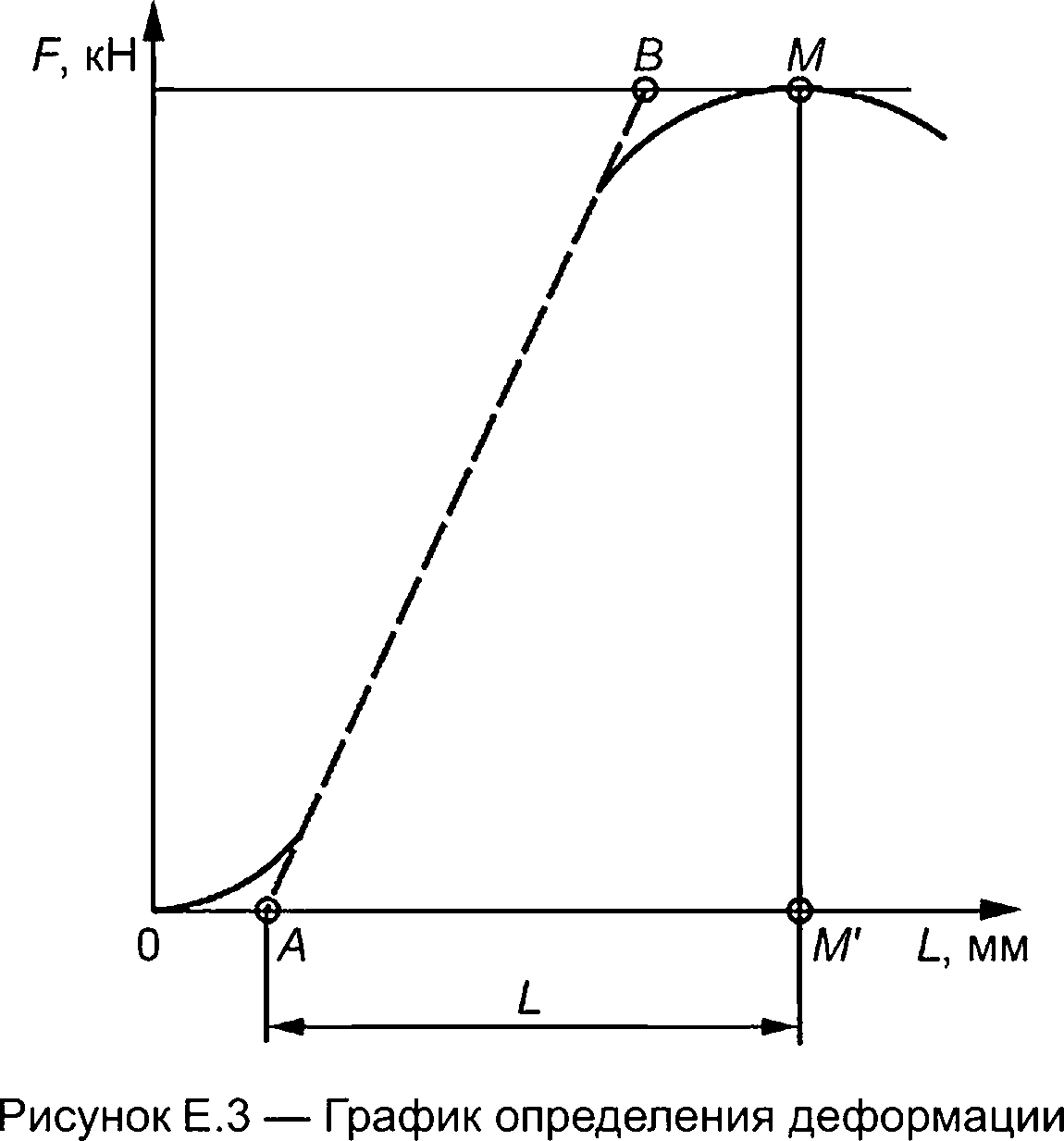

Сопротивление пластическому течению Т, Н/мм, рассчитывают по формуле

т F

т=Т' <Е-1>

где F — среднеарифметическое значение разрушающей нагрузки, кН;

L — значение деформации, мм, определяемое в соответствии с рисунком Е.З.

L определяют как расстояние от пересечения касательной графика нагрузки с осью деформации (с точностью до ±0,5 мм) до значения деформации при максимальной нагрузке (отрезок Д—М1).

Приложение Ж (обязательное)

Изготовление лабораторных образцов с использованием уплотнителя Маршалла

Ж.1 Средства измерений и вспомогательные устройства

При выполнении испытаний применяют следующие средства измерений и вспомогательные устройства:

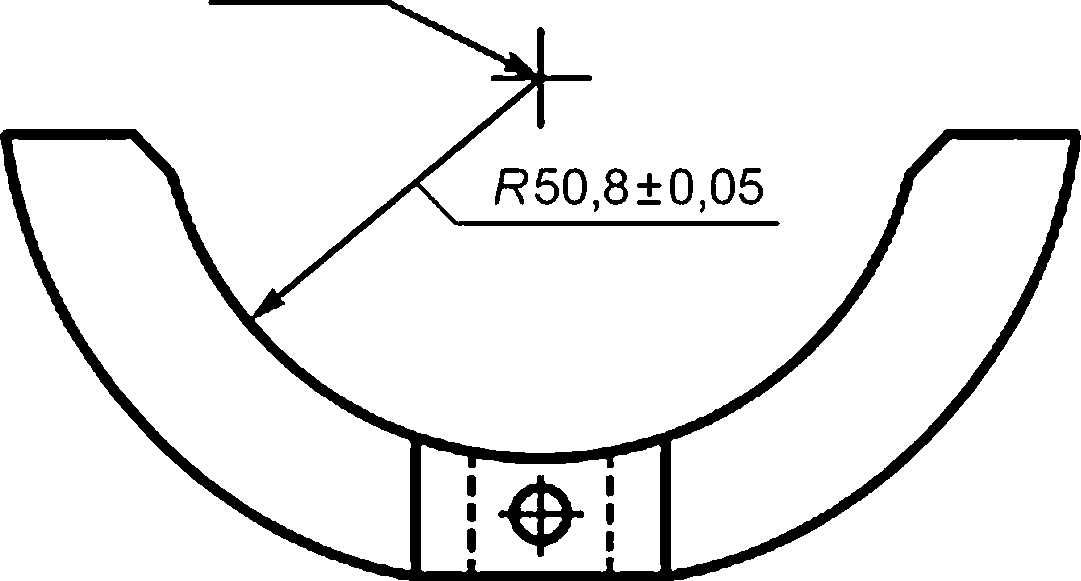

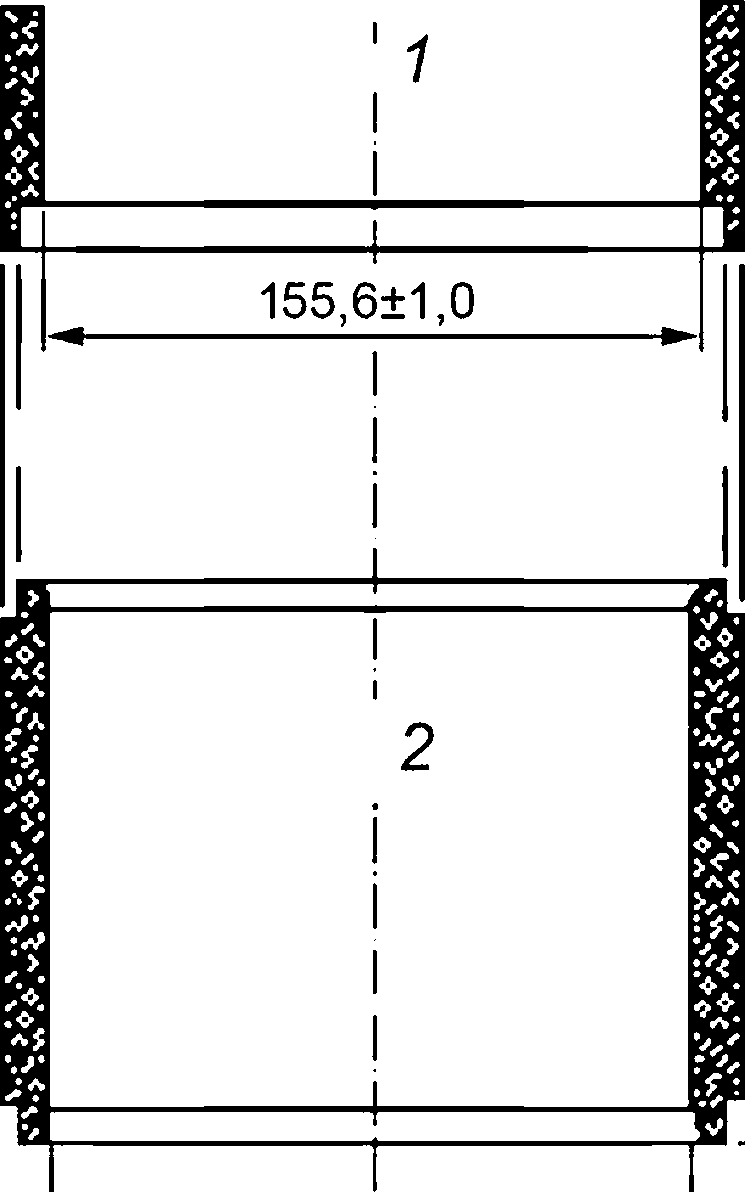

- форма сборная для уплотнения смеси с номинальным максимальным размером зерен 16,0 мм, состоящая из основания формы, цилиндрической части и удлинительного кольца в соответствии с рисунком Ж.1;

1 — удлинительное кольцо; 2 — цилиндрическая часть формы;

3 — основание формы

Рисунок Ж.1 — Сборная форма для уплотнения образцов с номинальным максимальным размером зерен 16,0 мм

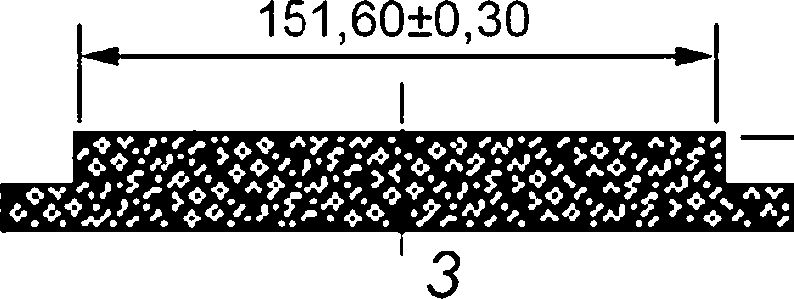

- форма сборная для уплотнения смеси с номинальным максимальным размером зерен 31,5 мм, состоящая из основания формы, цилиндрической части и удлинительного кольца в соответствии с рисунком Ж.2;

152,40±0,20

Не менее 12,70

1 — удлинительное кольцо; 2 — цилиндрическая часть формы; 3 — основание формы

Рисунок Ж.2 — Сборная форма для уплотнения образцов с номинальным максимальным размером зерен 31,5 мм

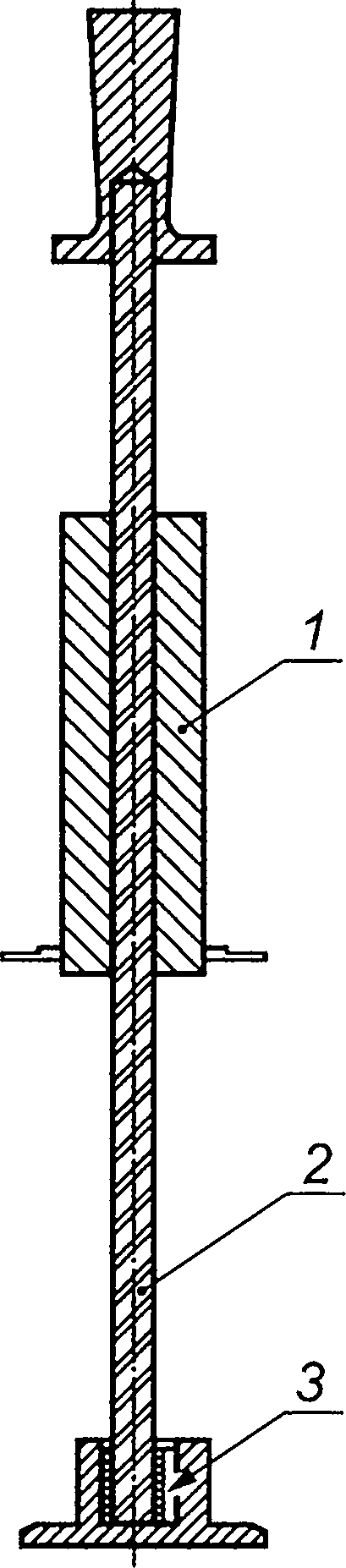

- молот уплотнительный для уплотнения образцов со скользящим грузом, массой (4535 ± 15) г и с ходом свободного падения (457,2 ± 1,5) мм для уплотнения образцов с номинальным максимальным размером зерен 16,0 мм или молот уплотнительный для уплотнения образцов со скользящим грузом массой (10 210 ± 20) г и с ходом свободного падения (457 ± 2,5) мм для уплотнения образцов с номинальным максимальным размером зерен 31,5 мм. Скорость уплотнения должна составлять (55 ± 5) ударов в минуту. Схема уплотнительного молота представлена на рисунке Ж.З.

Примечание — Допускается применение уплотнительных установок Маршалла с механическим, полуавтоматическим и автоматическим управлением с регулируемым числом ударов молота при уплотнении;

- стойка уплотнителя опорная, представляющая собой деревянную стойку с размером ребра не менее 180 мм, высотой не менее 450 мм, накрытую стальной пластиной толщиной (25,0 ± 2,5) мм, с размером ребра не менее 295 мм. Деревянная стойка должна быть изготовлена из дуба, сосны или другой древесины со средней плотностью от 0,67 до 0,77 г/см3. Деревянная стойка крепится к цельному бетонному основанию кронштейнами. Стальная пластина должна быть прочно закреплена на стойке.

Примечание — Возможно применение конструкции стойки из металла, при этом масса стойки должна быть не менее 100 кг, масса скользящего груза — (4550 ± 20) г;

- устройство для извлечения образца (выжимное устройство), позволяющее извлечь образец из формы без повреждения;

- держатель, позволяющий жестко закреплять и удерживать сборную форму в ходе всего цикла уплотнения образца. Держатель формы устанавливают на опорной стойке таким образом, чтобы центр сборной формы находился по центру стойки;

- оборудование смесительное с емкостью достаточного объема, обеспечивающее равномерное смешивание требуемого количества материала;

- противни металлические для минеральных заполнителей;

- емкости для битумной эмульсии;

- шпатель металлический;

1 — скользящий груз; 2 — стержень; 3 — пружина

Рисунок Ж.З — Схема уплотнительного молота

- штыковка металлическая в виде стержня диаметром не более 10 мм;

- весы, обеспечивающие измерение массы с относительной погрешностью 0,1 % от определяемой величины;

- штангенциркуль по ГОСТ 166;

- линейка измерительная по ГОСТ 427.

Ж.2 Метод испытаний

Сущность метода заключается в подготовке цилиндрических образцов диаметром (101,6 ± 0,1) мм и высотой (63,5 ± 2,5) мм из смесей с номинальным максимальным размером зерен 16,0 мм и образцов диаметром (152,4 ± 0,2) мм и высотой (95,2 ± 2,5) мм из смесей с номинальным максимальным размером зерен заполнителя 31,5 мм с использованием установки Маршалла.

Ж.З Требования к условиям испытаний

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы: - температура — (22 ± 3) °C;

- относительная влажность — (55 ± 15) %.

Ж.4 Порядок выполнения испытаний

Смесь, приготовленную в лаборатории в соответствии с положениями приложения И или отобранную из смесительной установки, помещают в чистую сухую емкость и накрывают влажной тканью.

В сборную форму для уплотнения образцов помещают лист неабсорбирующей бумаги, обрезанной до размеров внутреннего диаметра формы, после чего засыпают смесь массой, необходимой для изготовления образца.

Примечание —Для приготовления образцов диаметром (101,6 ± 0,1) мм и высотой (63,5 ± 2,5) мм требуется ориентировочно 1150 г смеси, для образцов диаметром (152,4 ± 0,2) мм и высотой (95,2 ± 2,5) мм — 3700 г.

Штыкуют смесь штыковкой 15 раз по периметру и 10 раз по внутренней части формы.

Снимают удлинительное кольцо и разравнивают поверхность смеси шпателем.

Устанавливают удлинительное кольцо и помещают поверх смеси лист неабсорбирующей бумаги, обрезанной до размеров внутреннего диаметра формы.

Ставят сборную форму со смесью на стойку уплотнителя и фиксируют в держателе формы. Проводят уплотнение 75 ударами уплотнительного молота. В процессе уплотнения необходимо следить за тем, чтобы ось уплотнительного молота находилась перпендикулярно к основанию сборной формы.

По окончании уплотнения снимают форму со стойки уплотнителя, убирают удлинительное кольцо и основание формы. После этого переворачивают сборную форму, помещают поверх смеси лист неабсорбирующей бумаги, закрепляют в держателе и повторяют процедуру уплотнения с идентичным числом ударов уплотнительного молота.

Снимают основание формы и помещают в устройство для извлечения образца.

Приложение И (рекомендуемое)

Порядок подбора составов холодных органоминеральных смесей

И.1 Подбор составов холодных органоминеральных смесей на основе битумных эмульсий

И.1.1 В течение подготовительного периода:

- по проектно-сметной документации определяют вид и тип органоминеральной смеси, используемой для приготовления вяжущего;

- намечают источники получения компонентов для приготовления смеси;

- собирают информацию о потенциальном количестве демонтированного асфальтобетона (асфальтобетонного гранулята или переработанного асфальтобетона), подлежащего использованию в смеси;

- существляют входной контроль планируемых к использованию для приготовления органоминеральных смесей материалов;

- первым для определения его вида по агрегатному и зерновому составам испытывают демонтированный асфальтобетон. Определяют его влажность и содержание вяжущего;

- испытывают остальные компоненты минеральной части (щебень, песок и т. д.), определяют их качество и зерновой состав;

- выполняют подбор состава минеральной части органоминеральной смеси, обеспечивая его соответствие требованиям настоящего стандарта;

- перед началом испытаний образцы минеральных материалов и демонтированного асфальтобетона высушивают до постоянной массы.

И .1.2 При выполнении подбора составов:

- определяют совместимость битумной эмульсии и используемых минеральных материалов в соответствии с методикой, приведенной в приложении А. Эмульсию считают пригодной к использованию в случае получения положительного результата при испытаниях по данной методике. В случае получения отрицательного результата меняют образец эмульсии. При получении отрицательного результата для среднераспадающейся эмульсии ее заменяют медленно распадающейся эмульсией;

- определяют оптимальное содержание воды и вяжущего в составе смеси;

- за оптимальное принимают содержание воды, при котором достигается максимальная плотность образцов смеси фактического гранулометрического состава, определенная в соответствии с ГОСТ 23558—94 (подраздел 6.8). При изготовлении образцов оптимальную влажность обеспечивают за счет добавляемой воды и воды, содержащейся в используемой эмульсии;

- под оптимальным содержанием вяжущего понимают такое его количество, которое обеспечивает оптимальные показатели физико-механических свойств. Рекомендуемое содержание битумной эмульсии в смеси — от 3 % до 7 %;

- к технологическим свойствам смеси, оцениваемым при подборе составов, относят однородность перемешивания и максимальное время устройства конструктивного слоя;

- однородность перемешивания оценивают визуально, обращая особое внимание на равномерность распределения битумной эмульсии в смеси и отсутствие сгустков остаточного вяжущего;

- изготовляют не менее трех смесей с различным содержанием битумной эмульсии. Для этого компоненты: минеральную часть, воду и битумную эмульсию перемешивают в лабораторной смесительной установке. Первоначально на смесь минеральных материалов и демонтированного асфальтобетона подают требуемую массу воды и выполняют мокрое перемешивание, после чего в состав вводят битумную эмульсию. Затем все компоненты смеси окончательно перемешивают в течение не менее 30 с до получения однородной консистенции;

- изготовляют образцы для определения физико-механических свойств смеси. Продолжительность изготовления образцов — не более 4 ч с момента изготовления смеси;

- выполняют испытания образцов и оценивают соответствие полученных физико-механических характеристик требованиям настоящего стандарта, а также влияние содержания компонентов смеси на ее свойства. Получаемые характеристики смесей зависят от свойств исходных материалов, зернового состава смеси, ее влажности, содержания демонтированного асфальтобетона и количества вяжущего. По результатам испытаний образцов смесей окончательно определяют количественное содержание компонентов смеси, обеспечивающее оптимальные физико-механические характеристики.

И .2 Подбор составов холодных органоминеральных смесей на основе комплексных вяжущих

И .2.1 В течение подготовительного периода выполняют работы в соответствии с И.1.1, учитывая при подборе составов минеральной части зерновой состав и содержание используемого минерального вяжущего.

И .2.2 При выполнении подбора составов:

- определяют совместимость битумной эмульсии и используемых минеральных материалов в соответствии с методикой, приведенной в приложении А. Эмульсию считают пригодной к использованию при получении положительного результата при испытаниях по данной методике. При получении отрицательного результата меняют образец эмульсии. При получении отрицательного результата для среднераспадающейся эмульсии ее заменяют медленнораспадающейся эмульсией;

- определяют оптимальное содержание воды и вяжущего в составе смеси;

- за оптимальное принимают содержание воды, при котором достигается максимальная плотность образцов смеси фактического гранулометрического состава, определенная в соответствии с ГОСТ 23558—94 (подраздел 6.8). При изготовлении образцов оптимальную влажность обеспечивают за счет добавляемой воды и воды, содержащейся в используемой эмульсии;

- под оптимальным содержанием вяжущих понимают такое их количество, которое обеспечивает оптимальные показатели физико-механических свойств;

- рекомендуемое содержание битумной эмульсии в смеси — 3 % — 6 %;

- при использовании в составе комплексного вяжущего цемента его рекомендуемое содержание — 2 % — 4 %, при использовании извести — 1,5% — 3 %, при использовании золы-уноса — 3 % — 20 %;

- при использовании комплексного вяжущего количество добавляемой воды определяют исходя из отправной точки В/Ц = 0,5 (В — вода, Ц — цемент) и далее исходят из обеспечения необходимых технологических свойств и физико-механических характеристик смеси. Количество воды считается достаточным, если после ее введения и перемешивания получена равномерно увлажненная, потемневшая смесь без блеска и при изготовлении образцов не происходит ее интенсивного выделения;

- используемые минеральные вяжущие должны иметь время конца схватывания не менее 4 ч;

- при определении оптимального количества вяжущего изготовляют не менее трех смесей, отличающихся процентным содержанием битумной эмульсии и минерального вяжущего. Для этого компоненты: минеральную часть, цемент, воду и битумную эмульсию перемешивают в лабораторной смесительной установке. Первоначально на смесь минеральных материалов и переработанного асфальтобетона подают расчетное количество портландцемента, выполняют сухое перемешивание, затем вводят требуемое количество воды и выполняют мокрое перемешивание, после чего в состав вводят битумную эмульсию. Затем все компоненты смеси окончательно перемешивают в течение не менее 30 с до получения однородной консистенции;

- изготовляют образцы для определения физико-механических свойств смеси. Время изготовления образцов с комплексным вяжущим не должно быть больше времени конца схватывания цемента;

- выполняют испытания образцов и оценивают соответствие полученных физико-механических характеристик требованиям настоящего стандарта. По результатам испытаний образцов смесей окончательно определяют количественное содержание компонентов смеси, обеспечивающее оптимальные физико-механические характеристики (в первую очередь — предел прочности при непрямом растяжении).

И.З Влияние отдельных компонентов на свойства смеси

При подборе составов следует учитывать влияние содержания отдельных компонентов на свойства смеси:

- влажность смеси оказывает влияние на сегрегацию смеси, ее способность к уплотнению и набору прочности;

- недостаток воды снижает однородность смеси, прочностные свойства, приводит к уменьшению объемной плотности и увеличению водонасыщения;

- избыток воды увеличивает сегрегацию смеси, приводит к потере уплотняемости при устройстве конструктивного слоя, снижает прочностные свойства, приводит к уменьшению объемной плотности и увеличению водонасыщения;

- недостаточное количество битумной эмульсии снижает однородность смеси, приводит к уменьшению объемной плотности и водонасыщения, может отрицательно сказаться на прочностных свойствах смеси;

- избыточное количество битумной эмульсии приводит к снижению прочностных характеристик смеси и уменьшению водонасыщения;

- недостаток цемента не позволяет обеспечить необходимые прочностные характеристики смеси;

- избыток цемента приводит к чрезмерным прочностным свойствам смеси, что приводит к образованию температурных трещин на поверхности слоя, влажность смеси оказывает влияние на сегрегацию смеси, ее способность к уплотнению и набору прочности;

- содержание демонтированного асфальтобетона оказывает влияние на водонасыщение и прочностные характеристики. Водонасыщение, как правило, уменьшается при увеличении содержания демонтированного асфальтобетона. Оптимальное содержание переработанного асфальтобетона в смесях составляет 20 % — 40 %. Введение демонтированного асфальтобетона в количестве более 40 %, как правило, снижает прочностные характеристики.

Приложение К (рекомендуемое)

Рекомендуемая область применения холодных органоминеральных смесей

Таблица К.1 — Рекомендуемая область применения смесей

Вид вяжущего в смеси | Суммарное число приложений расчетной нагрузки за срок службы, ед. | Категория дороги в соответствии с СП 34.13330.2021, ГОСТ Р 58818 | Конструктивный слой | ||

Покрытие | Основание | ||||

Верхний слой | Нижний слой | ||||

Битумная эмульсия | 2 000 000 и менее | III, IV | - | - | + |

1 000 000 и менее | IV | - | + | + | |

300 000 и менее | IV, V, IVA-p, IV5-p, IV5-n, IVA-п, VA | + | + | + | |

Комплексное вяжущее | Более 3 000 000 | I, И | - | - | + |

3 000 000 и менее | III, IV | - | + | + | |

300 000 и менее | IV, V, IVA-p, IV5-p, IVS-п, IVA-n, VA | + | + | + |

Примечание — «+» — рекомендуется к применению в конструктивном слое, «-» — не рекомендуется к применению в конструктивном слое.

Расчетную нагрузку указывают в задании на проектирование. При отсутствии в задании на проектирование расчетной нагрузки ее принимают исходя из состава транспортного потока на период окончания межремонтного срока службы дорожной одежды в соответствии с ГОСТ Р 52748, ГОСТ Р 58818 и СП 34.13330.2021 (при соответствующем технико-экономическом обосновании).

Таблица К.2 — Расчетные характеристики конструктивных слоев из смесей

Обозначение смесей | Расчетный модуль упругости, МПа | Прочность на растяжение при изгибе, МПа |

ХО 32 ЭМ | 1000 | 0,65 |

ХО 32 Э | 450 | — |

ХП16 ЭМ | 1200 | 0,70 |

ХП 16 Э | 600 | — |

Библиография [1] СанПиН 1.2.3685-21 Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания

УДК 691.16:006.354

ОКС 93.080.20

Ключевые слова: автомобильные дороги общего пользования, холодная органоминеральная смесь, демонтированный асфальтобетон, технические условия, основные показатели, дополнительные показатели, методы испытаний

Редактор Н.В. Таланова Технический редактор И.Е. Черепкова Корректор М.И. Першина Компьютерная верстка Л.А. Круговой

Сдано в набор 14.01.2022. Подписано в печать 09.02.2022. Формат 60х841/8. Гарнитура Ариал. Усл. печ. л. 4,18. Уч.-изд. л. 3,55.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.