ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТ Р 70455— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ ЩЕБЕНОЧНО-ГРАВИЙНО-ПЕСЧАНЫЕ, ОБРАБОТАННЫЕ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский институт транспортно-строительного комплекса» (АНО «НИИ ТОК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2022 г. № 1413-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ДЕЙСТВУЕТ ВЗАМЕН ПНСТ 326—2019

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

ГОСТ Р 70455—2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ ЩЕБЕНОЧНО-ГРАВИЙНО-ПЕСЧАНЫЕ, ОБРАБОТАННЫЕ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ

Общие технические условия

Automobile roads of general use. Mixtures of crushed stones, gravel and sand, treated with inorganic binders. General specifications

Дата введения — 2023—01—01

1 Область применения

Настоящий стандарт распространяется на щебеночно-гравийно-песчаные смеси, обработанные неорганическими вяжущими материалами, применяемые на автомобильных дорогах общего пользования.

Рекомендуемая область применения обработанных щебеночно-гравийно-песчаных смесей представлена в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 9179 Известь строительная. Технические условия

ГОСТ 12801—98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 19596 Лопаты. Технические условия

ГОСТ 22266 Цементы сульфатостойкие. Технические условия

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 25592 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 32820 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Определение активности шлаков

ГОСТ 32826 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования

ГОСТ 33174 Дороги автомобильные общего пользования. Цемент. Технические требования

ГОСТ Р 51232 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 70196 Дороги автомобильные общего пользования. Комплексные минеральные вяжущие для стабилизации и укрепления грунтов. Технические условия

Издание официальное

ГОСТ Р 70456 Дороги автомобильные общего пользования. Грунты. Определение оптимальной влажности и максимальной плотности методом Проктора

ГОСТ Р 70458 Дороги автомобильные общего пользования. Смеси щебеночно-гравийно-песча-ные. Общие технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 готовая щебеночно-гравийно-песчаная смесь: Искусственно приготовленная смесь из щебня, гравия и песка.

3.2 щебеночно-гравийно-песчаная смесь, обработанная неорганическим вяжущим: Искусственный материал, получаемый смешением щебеночно-гравийно-песчаных смесей с неорганическим вяжущим и добавками (или без них) на дороге или в смесительных установках, соответствующий в проектные сроки нормируемым показателям качества по прочности и морозостойкости.

4 Технические требования

4.1 Щебеночно-гравийно-песчаные смеси, обработанные неорганическими вяжущими, в зависимости от прочности на сжатие и прочности на растяжение при раскалывании подразделяют на марки в соответствии с требованиями, представленными в таблице 1.

Таблица 1

Марка | Прочность на сжатие, МПа, не менее | Прочность на растяжение при раскалывании, МПа, не менее |

М10 А | 1,0 | 0,15 |

М10 Б | 0,10 | |

М20 А | 2,0 | 0,30 |

М20 Б | 0,20 | |

М40 А | 4,0 | 0,60 |

М40 Б | 0,40 | |

М60 А | 6,0 | 0,9 |

М60 Б | 0,6 | |

М70 А | 7,0 | 1,0 |

М70 Б | 0,7 | |

М80 А | 8,0 | 1,2 |

М80 Б | 0,8 | |

М100 А | 10,0 | 1,5 |

М100 Б | 1,0 | |

Примечание — Аи Б — индексы, характеризуемые значением прочности на растяжение при раскалывании. | ||

С целью оперативного получения прочностных характеристик щебеночно-гравийно-песчаных смесей, обработанных неорганическими вяжущими, допускается определять прочность в установленные промежуточные сроки. Прочность в промежуточные сроки должна составлять не менее 50 % нормируемого значения прочности в проектном возрасте. При возникновении спорных ситуаций за значение прочности принимают значение, полученное по результатам испытаний в проектном возрасте.

Проектный срок набора прочности обработанных смесей — 28 сут. При применении медленно-твердеющих комплексных минеральных вяжущих проектный срок набора прочности составляет 56 сут.

Примечани е — Допускается изменять проектный срок набора прочности при указании данной информации в проектной или контрактной (договорной) документации.

4.2 Щебеночно-гравийно-песчаные смеси, обработанные неорганическими вяжущими, в зависимости от числа циклов замораживания и оттаивания, при которых допускается снижение прочности на сжатие не более чем на 20 % нормируемой прочности в проектном возрасте, подразделяют на марки по морозостойкости в соответствии с требованиями, представленными в таблице 2.

Таблица 2

Число циклов замораживания и оттаивания | Марка | Число циклов замораживания и оттаивания | Марка |

5 | F5 | 25 | F25 |

10 | F10 | 50 | F50 |

15 | F15 | 75 | F75 |

4.3 Влажность щебеночно-гравийно-песчаной смеси, обработанной неорганическим вяжущим перед уплотнением, должна соответствовать оптимальной с учетом вяжущего. Допускаются отклонения:

- при сухой погоде и температуре окружающего воздуха выше 20 °C — не более чем на 3 % выше оптимальной влажности;

- при сухой погоде и температуре окружающего воздуха от 0 °C до 20 °C и при наличии осадков — на 2 % меньше оптимальной влажности.

5 Требования к материалам

5.1 Щебеночно-гравийно-песчаные смеси

5.1.1 Для обработки применяют щебеночно-гравийно-песчаные смеси, соответствующие требованиям ГОСТ Р 70458.

5.1.2 Размер частиц в используемых щебеночно-гравийно-песчаных смесях не должен превышать 45 мм, при этом содержание частиц фракции от 31,5 до 45 мм должно быть не более 10 %.

5.2 Вяжущие материалы

Для обработки щебеночно-гравийно-песчаных смесей применяют следующие вяжущие материалы:

- цементы по ГОСТ 33174, ГОСТ 22266, ГОСТ 31108;

- комплексные минеральные вяжущие по ГОСТ Р 70196;

- молотые высокоактивные и активные шлаки черной, цветной металлургии и фосфорные шлаки по ГОСТ 32826;

- строительную известь по ГОСТ 9179;

- активные материалы с удельной поверхностью не менее 150 м2/кг и полным остатком на сите с размером ячеек 0,063 мм не менее 20 % масс., с прочностью, определенной по ГОСТ 32820, не менее 2 МПа.

5.3 Добавки

В качестве добавок допускается применять:

- золу-уноса по ГОСТ 25818;

- золошлаковые смеси по ГОСТ 25592;

- бокситовые и нефелиновые шламы с содержанием двухкальциевого силиката не менее 40 % масс.;

- другие твердые порошковые отходы промышленного производства, которые могут являться источниками вторичных ресурсов.

Примечание — Для повышения прочности, морозостойкости и улучшения технологических свойств допускается применять поверхностно-активные, полимерно-минеральные и химические добавки, удовлетворяющие требованиям соответствующих нормативных документов.

5.4 Требования к воде

Вода для обработки щебеночно-гравийно-песчаных смесей должна соответствовать требованиям ГОСТ 23732 по максимально допустимому содержанию растворимых солей не более 10 000 мг/дм3, в том числе ионов SO4 — не более 2700 мг/дм3, CI — не более 4500 мг/дм3.

Примечание — Допускается применять питьевую воду по ГОСТ Р 51232 без дополнительных анализов.

6 Требования безопасности

6.1 Материалы, применяемые при обработке щебеночно-гравийно-песчаных смесей, по степени воздействия на организм человека должны относиться к малоопасным веществам, соответствующим классу опасности 4 по ГОСТ 12.1.007. Нормы предельно допустимых выбросов загрязняющих веществ в атмосферу не должны превышать установленных в ГОСТ Р 58577.

6.2 Суммарная удельная эффективная активность естественных радионуклидов ДЭфф, в материалах, применяемых при обработке смесей, согласно требованиям ГОСТ 30108, не должна превышать следующих значений:

- 740 Бк/кг (классы I и II) — для дорожного строительства без ограничений;

- 1500 Бк/кг (классы I, II и III) — для дорожного строительства вне населенных пунктов.

7 Правила приемки

7.1 Обработанные щебеночно-гравийно-песчаные смеси должны быть приняты техническим контролем изготовителя.

7.2 Приемку обработанных щебеночно-гравийно-песчаных смесей проводят партиями. Партией считают количество обработанной щебеночно-гравийно-песчаной смеси (в неуплотненном состоянии), изготовленное по единой рецептуре в течение суток на одной смесительной установке, но не более 5000 т, или полученное смешением в слое, но не более 3000 м3.

7.3 Для оценки качества обработанных щебеночно-гравийно-песчаных смесей проводят следующие виды контроля и испытаний:

- входной контроль;

- операционный контроль;

- приемочный контроль;

- периодические испытания.

7.3.1 Входной контроль применяемых материалов на соответствие требованиям раздела 5 осуществляют перед началом изготовления обработанных щебеночно-гравийно-песчаных смесей, а также при изменении качества или характеристик используемых материалов.

7.3.2 При операционном контроле приготовления обработанных щебеночно-гравийно-песчаных смесей проверяют:

- точность дозирования материалов — не менее одного раза в сутки;

- влажность смеси — не менее одного раза в сутки.

Примечание — Влажность обработанных смесей при выпадении осадков определяют не менее двух раз в сутки.

7.3.3 При приемочном контроле обработанных щебеночно-гравийно-песчаных смесей определяют прочность на сжатие для каждой партии.

7.3.4 При периодических испытаниях обработанных щебеночно-гравийно-песчаных смесей определяют:

- прочность на растяжение при раскалывании — не менее одного раза в 30 дней, а также при подборе каждого нового состава;

- марки по морозостойкости — не менее одного раза в 90 дней, а также при подборе каждого нового состава.

7.4 Каждую партию обработанных щебеночно-гравийно-песчаных смесей сопровождают документом о качестве, в котором указывают обозначение настоящего стандарта и результаты испытаний, в том числе:

- наименование и адрес производителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя (если применимо);

- номер и объем партии;

- состав обработанной смеси [тип, категория и марка щебеночно-гравийно-песчаной смеси; вид (тип) и дозировка используемых вяжущих; вид (тип) и дозировка добавок (в случае их применения)];

- марку по прочности на сжатие и растяжение при раскалывании;

- марку по морозостойкости;

- значение удельной эффективной активности естественных радионуклидов.

7.5 При отгрузке потребителю каждый автомобиль сопровождают паспортом-накладной, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- наименование и адрес потребителя;

- дату и время изготовления обработанной смеси;

- максимальное время от изготовления обработанной смеси до устройства конструктивного слоя;

- состав обработанной смеси [тип, категория и марка щебеночно-гравийно-песчаной смеси; вид (тип) и дозировка используемых вяжущих; вид (тип) и дозировка добавок (в случае их применения)].

7.6 Потребитель имеет право проводить контрольную проверку.

7.7 Приемку конструктивного слоя из щебеночно-гравийно-песчаной смеси, обработанной минеральным вяжущим материалом, осуществляют по значению предела прочности на сжатие отобранных кернов в проектные и/или промежуточные сроки. Значение предела прочности на сжатие отобранных кернов должно быть не более чем на 5 % ниже требуемых в проектной или договорной (контрактной) документации.

8 Методы контроля

8.1 Отбор проб проводят в соответствии с приложением Б.

8.2 Изготовление образцов для проведения испытаний обработанных щебеночно-гравийно-пес-чаных смесей проводят на уплотнителе Проктора по ГОСТ Р 70456. Приготовление образцов проводят при оптимальной влажности, которую определяют с добавленным в смесь вяжущим материалом.

Примечание — При изготовлении образцов применяют форму типа А и уплотнитель Проктора типа А. Количество слоев при уплотнении — 5, количество ударов на слой — 25.

Время изготовления образцов не должно превышать сроков окончания схватывания применяемого неорганического вяжущего.

Допускается изготовление образцов на объекте строительства. Изготовленные образцы помещают в герметичный контейнер, накрывают влажной материей, закрывают крышку контейнера и направляют в лабораторию.

8.3 При приготовлении обработанной смеси в лабораторных условиях щебеночно-гравийно-пес-чаную смесь смешивают с вяжущим материалом, а затем добавляют воду.

8.4 Уплотненные образцы обработанной смеси хранят при температуре (20 ± 2) °C и влажности (95 ± 5) %. Хранение образцов осуществляют до наступления проектного (промежуточного) срока набора прочности.

8.5 Водонасыщение образцов обработанной смеси проводят в соответствии с приложением В.

8.6 Определение прочности на сжатие и на растяжение при раскалывании проводят в соответствии с приложением Г.

8.7 Определение морозостойкости проводят в соответствии с приложением Д.

8.8 Значения предела прочности на сжатие кернов из конструктивного слоя определяют в соответствии с приложением Г. Отбор и подготовку кернов осуществляют, используя буровое оборудование и распиловочное оборудование. Керны из уплотненного слоя отбирают не менее чем в одном месте на площади до 3000 м2. Диаметр кернов должен быть не менее 98 мм. Высота керна должна составлять не менее 0,8 диаметра керна. Отбор кернов рекомендуется проводить таким образом, чтобы для испытаний была использована его средняя часть относительно толщины конструктивного слоя. Места отбора выбирают не ближе 1 м от кромки слоя и межсменных продольных стыков, а также не ближе 10 м от межсменных поперечных стыков. Количество кернов, отобранных в каждом месте, должно быть не менее трех. Время отбора назначают в зависимости от сроков набора прочности обработанного материала. После подготовки к испытаниям керны должны быть водонасыщены в соответствии с приложением В.

8.9 Удельную активность естественных радионуклидов определяют по ГОСТ 30108. Значение удельной эффективной активности естественных радионуклидов принимают по максимальному значению удельной эффективной активности естественных радионуклидов материала, применяемого при обработке смеси.

9 Транспортирование и хранение

9.1 Щебеночно-гравийно-песчаные смеси, обработанные неорганическими вяжущими, приготавливаемые в установках, транспортируют к месту укладки автомобильным транспортом.

9.2 При транспортировании обработанных щебеночно-гравийно-песчаных смесей необходимо следить за сохранением оптимальной влажности.

9.3 Продолжительность технологического разрыва между приготовлением и окончанием уплотнения обработанных щебеночно-гравийно-песчаных смесей определяют технологическим регламентом организации, выполняющей работы.

Приложение А (рекомендуемое)

Область применения щебеночно-гравийно-песчаных смесей, обработанных неорганическими вяжущими

Таблица А.1

Тип дорожной одежды | Марка по прочности, не ниже | Марка по морозостойкости для районов со среднемесячной температурой воздуха наиболее холодного месяца, °C, не менее | |||||

Покрытие | Основание | Дополнительный слой основания | От 0 до -5 | От-5 до -15 | От -15 до -30 | Ниже -30 | |

Капитальный | Не применяют | М60 | М10 | F15 | F25 | F25 | F50 |

М40 | |||||||

Облегченный | М40 | F10 | F15 | F25 | F50 | ||

Переходный | М40 | М20 | F10 | F10 | F25 | He применяют | |

Приложение Б (обязательное)

Отбор проб

Б.1 Общие положения

Б.1.1 Отбор проб обработанной щебеночно-гравийно-песчаной смеси может быть осуществлен из кузова автосамосвала или из уложенного, но еще не уплотненного слоя.

Б. 1.2 Масса объединенной пробы должна быть достаточной для проведения необходимых испытаний.

Б. 1.3 Количество точечных проб для формирования объединенной пробы должно быть не менее трех.

Б. 1.4 Минимальная масса точечной пробы должна составлять не менее 5 кг.

Б. 1.5 Отбор проб при приготовлении обработанной щебеночно-гравийно-песчаной смеси в смесительных установках рекомендуется начинать не ранее чем через 30 мин после начала выпуска для минимизации погрешности, связанной с особенностями работы смесительных установок.

Б. 1.6 Отобранный материал следует хранить в герметичных емкостях, которые не допускают потерю влажности материала.

Б.2 Применяемое оборудование:

- весы, обеспечивающие измерение массы пробы с относительной погрешностью 0,1 % от определяемой величины;

- герметичная емкость, которая не допускает потерю влажности материала;

- лопаты типа ПР, ЛП, ЛУ, ЛКП, ЛСП, ЛСЗ по ГОСТ 19596 или металлические совки.

Б.З Отбор проб обработанной щебеночно-гравийно-песчаной смеси из кузова автосамосвала

Б.3.1 При отборе проб из автосамосвала он должен быть загружен материалом не менее чем на половину от полной загрузки.

Б.3.2 Для получения объединенной пробы из кузова автосамосвала необходимо с помощью лопаты отобрать необходимое количество точечных проб примерно равной массы из равноудаленных друг от друга (в кузове автосамосвала) точек. Отбор проб осуществляют, отступая не менее 30 см от стен кузова автосамосвала.

Примечание — При отсутствии возможности отбора обработанной смеси из кузова автосамосвала допускается отбирать пробу из ковша фронтального погрузчика, при этом необходимо отобрать точечные пробы примерно равной массы из приблизительно равноудаленных друг от друга (в ковше фронтального погрузчика) точек. Следует учитывать, что количество материала, помещающегося в ковш, значительно меньше, чем количество материала, помещающегося в кузов автосамосвала, поэтому для исключения возможности получения некорректной пробы рекомендуется отбирать точечные пробы как минимум из трех ковшей фронтального погрузчика.

Б.3.3 При отборе точечных проб необходимо предварительно, с помощью лопаты, снять и отложить в сторону верхний слой материала толщиной не менее 10 см, а затем приступить к набору точечной пробы. Следует исключать попадание предварительно снятого материала и отдельных крупных зерен в отбираемую пробу.

Б.4 Отбор проб обработанной щебеночно-гравийно-песчаной смеси из уложенного неуплотненного слоя

Отбор точечных проб обработанной смеси осуществляют на всю толщину еще не уплотненного слоя. Необходимо исключить попадание материала с нижележащего слоя. Весь отобранный материал перемещают в емкость для хранения проб. После отбора пробы восстанавливают поврежденный участок слоя с применением укладываемого материала.

Приложение В (обязательное)

Водонасыщение образцов

В.1 Средства контроля и вспомогательное оборудование:

- емкость достаточного объема, чтобы обеспечить установку испытательных образцов и заполнение водой до отметки не менее чем на 2 см выше их верхних торцов;

- ванна с гидравлическим затвором или иное аналогичное испытательное оборудование для предотвращения высыхания образцов.

В.2 Порядок проведения водонасыщения

В.2.1 Помещают испытательные образцы в емкость для насыщения.

В.2.2 Добавляют в емкость воду до уровня 1/3 высоты образцов и выдерживают их в данных условиях (24 ± 1) ч. Для предотвращения высыхания образцов насыщение проводят в ваннах с гидравлическим затвором.

В.2.3 Добавляют в емкость воду до отметки не менее чем на 2 см выше верхних торцов образцов и выдерживают их в данных условиях (48 ± 1) ч.

Приложение Г (обязательное)

Определение прочности на сжатие и прочности на растяжение при раскалывании

Г.1 Средства контроля и вспомогательное оборудование:

- испытательная установка (испытательный пресс) с пределом измерения не менее 50 (100) кН с допускаемой относительной погрешностью измерения силы до 1 %, с ценой деления не более 0,1 кН и скоростью нагружения (3,0 ± 0,3) мм/мин.

Г.2 Подготовка образцов для испытаний

Г.2.1 Изготовляют шесть образцов (три — для определения прочности на сжатие, три — для определения прочности на растяжение при раскалывании) из обработанной смеси в соответствии с 8.1—8.3 настоящего стандарта.

Г.2.2 Выдерживают образцы в условиях в соответствии с 8.4 настоящего стандарта.

Г.2.3 Водонасыщение образцов проводят в соответствии с приложением В.

Г.З Проведение испытаний

Г.3.1 Определение прочности на сжатие

Испытание проводят в соответствии с ГОСТ 12801—98 (пункт 15.3).

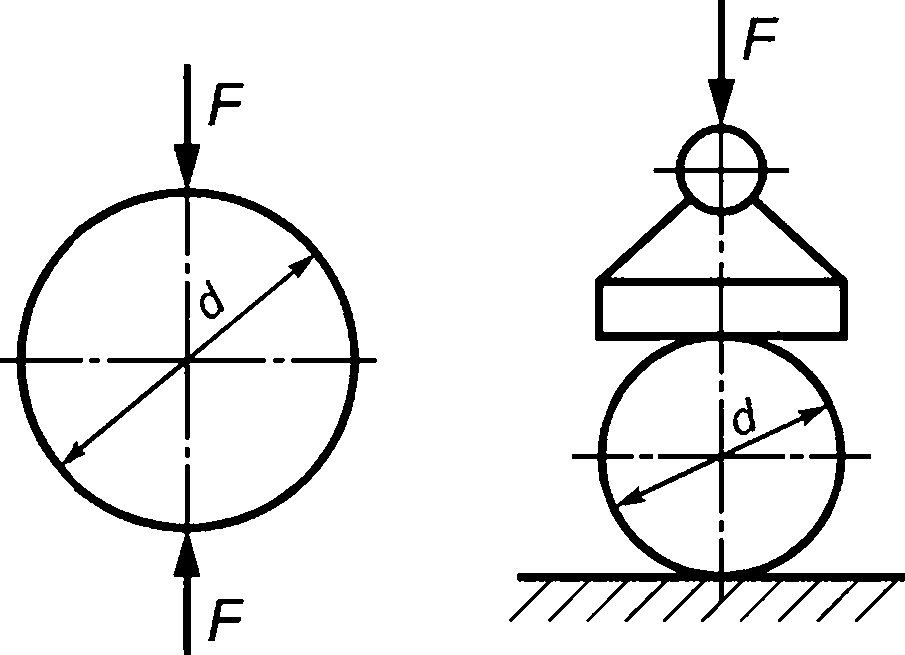

Г.3.2 Определение прочности на растяжение при раскалывании

Г.3.2.1 Водонасыщенный образец в горизонтальном положении устанавливают в центр нижней плиты испытательной установки. Для равномерной передачи усилия на образец между опорными плитами испытательной машины и поверхностью образца устанавливают прокладку из фанеры (используют не более двух раз) или картона (используют не более одного раза) длиной не менее высоты образца, шириной (15 ± 1) мм и толщиной (4 ± 1) мм. Схема нагружения представлена на рисунке Г.1.

Рисунок Г.1 — Схема нагружения образца при определении прочности на растяжение при раскалывании

Г.3.2.2 Проводят нагружение образца со скоростью (3,0 ± 0,3) мм/мин.

Г.3.2.3 Определяют максимальную нагрузку при испытании.

Г.3.2.4 Повторяют операции, изложенные в Г.3.2.1—Г.3.2.3, еще для двух образцов.

Г.4 Обработка результатов испытаний

Г.4.1 Предел прочности при сжатии Ксж, МПа, вычисляют по формуле (Г.1). Результат округляют до первого знака после запятой.

(Г.1)

где F — максимальная нагрузка при испытании определения прочности на сжатие, Н;

S — первоначальная площадь поперечного сечения образца, см2;

т|1 — коэффициент, учитывающий отношение высоты цилиндра к его диаметру при испытаниях на сжатие (значение определяют по таблице Г.1);

10-2 — коэффициент для получения результата в МПа.

За результат определения прочности на сжатие принимают среднеарифметическое значение результатов испытаний трех образцов.

Таблица Г.1

h d | От 0,8 до 0,94 | От 0,95 ДО 1,04 | От 1,05 ДО 1,14 | От 1,15 ДО 1,24 | От 1,25 ДО 1,34 | От 1,35 ДО 1,44 | От 1,45 ДО 1,54 | От 1,55 ДО 1,64 | От 1,65 ДО 1,74 | От 1,75 ДО 1,84 | От 1,85 ДО 1,94 | От 1,95 до 2,00 |

П1 | 0,96 | 1,00 | 1,04 | 1,08 | 1,10 | 1,12 | 1,13 | 1,14 | 1,16 | 1,18 | 1,19 | 1,20 |

Г.4.2 Предел прочности на растяжение при раскалывании Rp, МПа, вычисляют по формуле (Г.2). Результат округляют до первого знака после запятой.

RP=^7l210'2’ пап

(Г.2)

где F — максимальная нагрузка при испытании по определению прочности на растяжение при раскалывании, Н; d — диаметр образца, см;

h — высота образца, см;

2/п — коэффициент, характеризующий распределение нагрузки по контакту с образцом;

г|2 — коэффициент, учитывающий отношение высоты цилиндра к его диаметру при испытаниях по определению прочности на растяжение при раскалывании (значение определяют по таблице Г.2);

10-2 — коэффициент для получения результата в МПа.

За результат определения прочности на растяжение при раскалывании принимают среднеарифметическое значение результатов испытаний трех образцов.

Таблица Г. 2

h ~d | Менее 1,04 | От 1,05 до 1,24 | От 1,25 до 1,44 | От 1,45 До 1,64 | От 1,65 до 1,84 | От 1,85 до 2,00 |

n2 | 1,00 | 1,02 | 1,04 | 1,07 | 1,10 | 1,13 |

Результат оформляют соответствующим образом с указанием следующей информации:

- обозначение настоящего стандарта;

- дата проведения испытания;

- состав обработанной неорганическими вяжущими щебеночно-гравийно-песчаной смеси (при наличии данных);

- наименование организации, проводившей испытание;

- результат определения прочности на сжатие, МПа;

- результат определения прочности на растяжение при раскалывании, МПа.

Приложение Д (обязательное)

Определение морозостойкости

Д.1 Средства контроля и вспомогательное оборудование:

- испытательная установка (испытательный пресс) с пределом измерения не менее 50 (100) кН с допускаемой относительной погрешностью измерения силы до 1 %, с ценой деления не более 0,1 кН и скоростью нагружения (3,0 ± 0,3) мм/мин;

- морозильная или климатическая камера, обеспечивающая создание и поддержание температуры минус (18 ±2) °C;

- емкость для оттаивания образцов.

Д.2 Сущность метода заключается в определении потери прочности при сжатии образцов после воздействия на них установленного числа циклов замораживания — оттаивания к прочности водонасыщенных образцов.

Д.З Подготовка образцов для испытания

Д.3.1 Изготовляют три образца из обработанной смеси в соответствии с 8.1—8.3 настоящего стандарта.

Д.3.2 Выдерживают образцы в условиях в соответствии с 8.4 настоящего стандарта.

Д.3.3 Водонасыщают образцы в соответствии с приложением В.

Д.4 Порядок выполнения испытания

Испытание проводят в соответствии с ГОСТ 12801—98 (пункт 22.3) со следующими изменениями:

- процедуру оттаивания образцов проводят в течение (6,00 ± 0,25) ч;

- количество циклов замораживания — оттаивания выбирают в соответствии с таблицей Д.1;

Таблица Д.1

Число циклов замораживания и оттаивания | Марка | Число циклов замораживания и оттаивания | Марка |

5 | F5 | 25 | F25 |

10 | F10 | 50 | F50 |

15 | F15 | 75 | F75 |

- после необходимого числа циклов оставляют образцы на (12 ± 2) ч в емкости с водой при температуре (20 ± 2) °C. Затем определяют предел прочности на сжатие с использованием испытательного пресса.

Примечание — Для проведения циклов замораживания — оттаивания могут быть применены климатические камеры автоматического действия, обеспечивающие требуемые условия и режим испытания.

Д.5 Обработка результатов испытания

Потерю прочности Дмрз вычисляют по формуле (Д.1). Результат округляют до второго знака после запятой.

△мрз

D _ £?МРЗ 'Уж псж

^сж

(Д.1)

где R^3 — среднеарифметическое значение предела прочности на сжатие образцов, подвергавшихся циклам замораживания — оттаивания, МПа;

Rcx — среднеарифметическое значение предела прочности на сжатие образцов в водонасыщенном состоянии, МПа.

Примечание — Нагружение образца при определении предела прочности на сжатие проводят со скоростью (3,0 ± 0,3) мм/мин.

Результат оформляют соответствующим образом с указанием следующей информации:

- обозначение настоящего стандарта;

- дата проведения испытания;

- состав обработанной неорганическими вяжущими щебеночно-гравийно-песчаной смеси (при наличии данных);

- наименование организации, проводившей испытание;

- потеря прочности, %.

УДК 625.7/.8:006.3/.8

ОКС 93.080.20

Ключевые слова: щебеночно-гравийно-песчаные смеси, обработанные смеси, прочность, неорганические вяжущие, технические требования

Редактор Н.В. Таланова

Технический редактор И.Е. Черепкова

Корректор Е.Д. Дульнева

Компьютерная верстка Л.А. Круговой

Сдано в набор 01.12.2022. Подписано в печать 20.12.2022. Формат 60х841/8. Гарнитура Ариал.

Усл. печ. л. 1,86. Уч.-изд. л. 1,58.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.