ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70454— 2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ ЩЕБЕНОЧНО-ГРАВИЙНО-ПЕСЧАНЫЕ, ОБРАБОТАННЫЕ ОРГАНИЧЕСКИМИ ВЯЖУЩИМИ

Общие технические условия

Издание официальное

Москва Российский институт стандартизации 2022

Предисловие

1 РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский институт транспортно-строительного комплекса» (АНО «НИИ ТСК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2022 г. № 1412-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ДЕЙСТВУЕТ ВЗАМЕН ПНСТ 325—2019

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2022

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Технические требования

5 Требования к материалам

6 Требования безопасности

7 Правила приемки

8 Методы контроля

9 Транспортирование и хранение

Приложение А (рекомендуемое) Область применения смесей, обработанных органическими вяжущими

Приложение Б (обязательное) Отбор проб

Приложение В (обязательное) Изготовление образцов

Приложение Г (обязательное) Определение предела прочности при непрямом растяжении

Приложение Д (обязательное) Определение водостойкости

Приложение Е (обязательное) Определение слеживаемости

Приложение Ж (обязательное) Определение объемной плотности

ГОСТ Р 70454—2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ ЩЕБЕНОЧНО-ГРАВИЙНО-ПЕСЧАНЫЕ, ОБРАБОТАННЫЕ ОРГАНИЧЕСКИМИ ВЯЖУЩИМИ

Общие технические условия

Automobile roads of general use. Mixtures of crushed stones, gravel and sand, treated with organic binders. General specifications

Дата введения — 2023—01—01

1 Область применения

Настоящий стандарт распространяется на щебеночно-гравийно-песчаные смеси, обработанные органическими вяжущими материалами, применяемые на автомобильных дорогах общего пользования.

Рекомендуемая область применения обработанных смесей представлена в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 9179 Известь строительная. Технические условия

ГОСТ 11955 Битумы нефтяные дорожные жидкие. Технические условия

ГОСТ 12801—98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 19596 Лопаты. Технические условия

ГОСТ 25592 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 32703 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32708 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение содержания глинистых частиц методом набухания

ГОСТ 32730 Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32761 Дороги автомобильные общего пользования. Порошок минеральный. Технические требования

ГОСТ 32820 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Определение активности шлаков

Издание официальное

ГОСТ 32824 Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 33029 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение гранулометрического состава

ГОСТ 33133 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33174 Дороги автомобильные общего пользования. Цемент. Технические требования

ГОСТ 33382 Дороги автомобильные общего пользования. Техническая классификация

ГОСТ Р 58401.10—2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Методы определения объемной плотности

ГОСТ Р 58406.9—2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод изготовления образцов уплотнителем Маршала

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 58818 Дороги автомобильные с низкой интенсивностью движения. Проектирование, конструирование и расчет

ГОСТ Р 58952.1 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Технические требования

ГОСТ Р 70196 Дороги автомобильные общего пользования. Комплексные минеральные вяжущие для стабилизации и укрепления грунтов. Технические условия

ГОСТ Р 70458 Дороги автомобильные общего пользования. Смеси щебеночно-гравийно-песча-ные. Общие технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 щебеночно-гравийно-песчаная смесь: Искусственно приготовленная смесь из щебня и песка (щебеночно-песчаная смесь), гравия и песка (гравийно-песчаная смесь) или щебня, гравия и песка (щебеночно-гравийно-песчаная смесь).

3.2 щебеночно-гравийно-песчаная смесь, обработанная органическим вяжущим: Искусственный материал, получаемый смешением щебеночно-гравийно-песчаных смесей (с возможным добавлением щебня, песка, минерального порошка) с органическим вяжущим и активными добавками (или без них) или органическим вяжущим совместно с неорганическим, на дороге или в смесительных установках.

3.3

вторичный асфальтобетон: Асфальтобетонный гранулят или переработанный асфальтобетон (RAP).

[ГОСТ Р 70197.1—2022, пункт 3.1]

4 Технические требования

4.1 Максимальный размер частиц минерального заполнителя обработанных щебеночно-гравий-но-песчаных смесей не должен превышать 45 мм, при этом содержание частиц крупнее 31,5 мм не должно превышать 10 %.

4.2 Требования к показателям качества щебеночно-гравийно-песчаных смесей, обработанных вяжущими, представлены в таблице 1.

Таблица 1

Показатель | Значение показателя | ||

для слоя основания | для слоя покрытия | ||

Предел прочности при непрямом растяжении S, МПа, не менее | 0,20 | 0,30 | |

Водостойкость, не менее | 0,5 | 0,6 | |

Слеживаемость (для смесей только с жидкими битумами), число ударов, не более | с применением жидких битумно-полимерных вяжущих на основе полимеров типа СБС | 5 | |

с применением жидких битумов по ГОСТ 11955 | 10 | ||

Значение предела прочности при непрямом растяжении образцов, отобранных из покрытия, должно составлять не менее 0,95 от значений, указанных в таблице 1.

5 Требования к материалам

5.1 Требования к минеральным материалам

5.1.1 Для приготовления щебеночно-гравийно-песчаных смесей применяют следующие материалы:

- смеси щебеночно-гравийно-песчаные, смеси щебеночно-песчаные, смеси гравийно-песчаные по ГОСТ Р 70458;

- щебень и гравий по ГОСТ 32703;

- природный песок по ГОСТ 32824;

- дробленый песок по ГОСТ 32730;

- минеральный порошок по ГОСТ 32761.

Примечание — Допускается применять вторичный асфальтобетон в количестве не более 15 %.

5.1.2 Содержание глинистых частиц в песке, входящем в состав смесей, определяемое методом набухания по ГОСТ 32708, не должно превышать 1 % от массы песка.

5.2 Требования к вяжущим материалам

В качестве органических вяжущих для приготовления обработанных щебеночно-гравийно-песча-ных смесей применяют следующие материалы:

- вязкие дорожные нефтяные битумы по ГОСТ 33133, в том числе вспененные;

- жидкие дорожные нефтяные битумы по ГОСТ 11955 с условной вязкостью не более 100 с;

- медленнораспадающиеся дорожные битумные эмульсии по ГОСТ Р 58952.1;

- другие органические вяжущие (карбамидоформальдегидные смолы, битумные пасты, высокосмолистые нефти и др.), соответствующие требованиям нормативных документов и обеспечивающие получение обработанных смесей, соответствующих требованиям настоящего стандарта.

В качестве неорганических вяжущих, применяемых совместно с органическими, для приготовления обработанных щебеночно-гравийно-песчаных смесей, применяют следующие материалы:

- цемент по ГОСТ 33174 или ГОСТ 31108;

- комплексные минеральные вяжущие по ГОСТ Р 70196;

- строительную известь по ГОСТ 9179;

- активные материалы с удельной поверхностью не менее 150 м2/кг и полным остатком на сите с размером ячеек 0,063 мм не менее 20 % масс., с прочностью, определенной по ГОСТ 32820 не менее 2 МПа.

5.3 Требования к добавкам

5.3.1 В качестве минеральных добавок допускается применять:

- золу-уноса по ГОСТ 25818;

- золошлаковые смеси по ГОСТ 25592;

- бокситовые и нефелиновые шламы с содержанием двухкальциевого силиката не менее 40 % масс.;

- твердые порошковые отходы промышленного производства, которые могут являться источниками вторичных ресурсов.

5.3.2 В качестве активных добавок применяют поверхностно-активные вещества (ПАВ) или продукты, содержащие ПАВ, соответствующие требованиям нормативных документов.

6 Требования безопасности

6.1 Материалы, применяемые при обработке щебеночно-гравийно-песчаных смесей, по степени воздействия на организм человека должны относиться к малоопасным веществам, соответствующим классу опасности 4 по ГОСТ 12.1.007. Нормы предельно допустимых выбросов загрязняющих веществ в атмосферу не должны превышать установленных в ГОСТ Р 58577.

6.2 Суммарная удельная эффективная активность естественных радионуклидов АЭфф, в материалах, применяемых при обработке смесей, согласно требованиям ГОСТ 30108, не должна превышать следующих значений:

- 740 Бк/кг (классы I и II) — для дорожного строительства без ограничений;

- 1500 Бк/кг (классы I, II и III) — для дорожного строительства вне населенных пунктов.

7 Правила приемки

7.1 Обработанные щебеночно-гравийно-песчаные смеси должны быть приняты техническим контролем изготовителя.

7.2 Приемку обработанных щебеночно-гравийно-песчаных смесей проводят партиями. Партией считают количество обработанной щебеночно-гравийно-песчаной смеси (в неуплотненном состоянии), изготовленное по единой рецептуре в течение суток на одной смесительной установке или полученное смешением в слое, но не более 3000 м3.

7.3 Для оценки качества обработанных щебеночно-гравийно-песчаных смесей проводят следующие виды контроля и испытаний:

- входной контроль;

- операционный контроль;

- приемочный контроль;

- периодические испытания.

7.3.1 Входной контроль применяемых материалов на соответствие требованиям раздела 5 осуществляют перед началом изготовления обработанных щебеночно-гравийно-песчаных смесей, а также при изменении качества или характеристик используемых материалов.

7.3.2 При операционном контроле приготовления обработанных щебеночно-гравийно-песчаных смесей проверяют:

- точность дозирования материалов — не менее одного раза в сутки;

- температуру смеси (при необходимости ее нагрева на соответствие требованиям таблицы В.2 приложения В) — не менее двух раз в сутки.

7.3.3 При приемочном контроле обработанных щебеночно-гравийно-песчаных смесей определяют предел прочности при непрямом растяжении для каждой партии.

7.3.4 При периодических испытаниях обработанных щебеночно-гравийно-песчаных смесей определяют:

- водостойкость — не менее одного раза в 15 дней, а также при подборе каждого нового состава;

- слеживаемость (для смесей только с жидкими органическими вяжущими) — не менее одного раза в 30 дней, а также при подборе каждого нового состава.

7.4 Каждую партию обработанных щебеночно-гравийно-песчаных смесей сопровождают документом о качестве, в котором указывают обозначение настоящего стандарта и результаты испытаний, в том числе:

- наименование и адрес производителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя (если применимо);

- номер и объем партии;

- состав обработанной щебеночно-гравийно-песчаной смеси [зерновой состав смеси до обработки вяжущим; вид (тип) и дозировку используемых вяжущих; вид (тип) и дозировку добавок в случае их применения];

- значение предела прочности при непрямом растяжении;

- значение водостойкости;

- слеживаемость (только для смесей с жидкими органическими вяжущими);

- значение удельной эффективной активности естественных радионуклидов.

7.5 При отгрузке потребителю каждый автомобиль сопровождают паспортом-накладной, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- наименование и адрес потребителя;

- дату и время изготовления обработанной щебеночно-гравийно-песчаной смеси;

- максимальное время от изготовления обработанной щебеночно-гравийно-песчаной смеси до устройства конструктивного слоя;

- состав обработанной щебеночно-гравийно-песчаной смеси [зерновой состав смеси до обработки вяжущим; вид (тип) и дозировку используемых вяжущих; вид (тип) и дозировку добавок в случае их применения].

7.6 Потребитель имеет право проводить контрольную проверку соответствия поставляемой обработанной щебеночно-гравийно-песчаной смеси требованиям настоящего стандарта.

7.7 Приемку слоя из обработанной щебеночно-гравийно-песчаной смеси осуществляют по значениям предела прочности при непрямом растяжении кернов, отобранных из покрытия. Значение предела прочности при непрямом растяжении образцов, отобранных из покрытия, должно составлять не менее 0,95 от значений, указанных в таблице 1.

8 Методы контроля

8.1 Отбор проб обработанных щебеночно-гравийно-песчаных смесей проводят в соответствии с приложением Б. Отбор и подготовку кернов осуществляют, используя буровое оборудование и распиловочное оборудование. Керны из уплотненного слоя отбирают не менее чем в одном месте на площади до 3000 м2. Отбор кернов рекомендуется проводить таким образом, чтобы для испытаний была использована его средняя часть, относительно толщины конструктивного слоя. Места отбора выбирают не ближе 1 м от кромки слоя и межсменных продольных стыков, а также не ближе 10 м от межсменных поперечных стыков. Количество кернов, отобранных в каждом месте, должно быть не менее трех. Высота образца, подготовленного для испытаний должна составлять (63,5 ± 2,5) мм. Время отбора назначают в зависимости от сроков набора прочности и применяемого вяжущего материала.

8.2 Изготовление образцов проводят в соответствии с приложением В.

8.3 Образцы обработанных щебеночно-гравийно-песчаных смесей после изготовления хранят до испытаний в следующих режимах:

- при температуре (22 ± 3) °C, относительной влажности не более 80 % и испытывают не ранее чем через сутки — если образцы изготовлены с применением вязких битумов и не содержат битумных эмульсий и минеральных вяжущих;

- при температуре (22 ± 3) °C, относительной влажности не более 80 % и испытывают не ранее чем на вторые сутки, но не позднее третьих суток — если образцы изготовлены с применением жидких битумов и не содержат битумных эмульсий и минеральных вяжущих;

- при температуре (22 ± 3) °C, относительной влажности не более 80 % и испытывают на 14 сут — если образцы изготовлены с применением битумных эмульсий и не содержат минеральных вяжущих;

- при температуре (20 ± 2) °C и влажности (95 ± 5) % и испытывают через 28 сут, если образцы изготовлены с применением минеральных вяжущих, или 56 сут, если образцы изготовлены с применением медленнотвердеющих комплексных минеральных вяжущих. С целью оперативного получения прочностных характеристик щебеночно-гравийно-песчаных смесей, обработанных с применением неорганических вяжущих, допускается определять прочность в установленные промежуточные сроки. Прочность в промежуточные сроки должна быть не менее 0,5 от нормируемого значения прочности в проектном возрасте. При возникновении спорных ситуаций за значение прочности принимают значение, полученное по результатам испытаний в проектном возрасте.

8.4 Предел прочности при непрямом растяжении определяют в соответствии с приложением Г.

8.5 Водостойкость определяют в соответствии с приложением Д.

8.6 Слеживаемость определяют в соответствии с приложением Е.

8.7 Зерновой состав смеси определяют в соответствии с ГОСТ 33029 с применением сит с размером ячеек 45,0; 31,5; 22,4; 16,0; 11,2; 8,0; 4,0; 2,0; 1,0; 0,5 мм.

8.8 Удельную активность естественных радионуклидов определяют по ГОСТ 30108. Значение удельной эффективной активности естественных радионуклидов принимают по максимальному значению удельной эффективной активности естественных радионуклидов материала, применяемого при обработке щебеночно-гравийно-песчаных смесей.

8.9 Объемную плотность образцов из щебеночно-гравийно-песчаных смесей, обработанных органическими вяжущими, определяют в соответствии с приложением Ж.

9 Транспортирование и хранение

9.1 Щебеночно-гравийно-песчаные смеси, обработанные органическими вяжущими, приготавливаемые в установках, транспортируют к месту укладки автомобильным транспортом.

9.2 Щебеночно-гравийно-песчаные смеси, обработанные жидкими битумами, следует хранить на закрытых складах или под навесом. Допустимый срок хранения определяют опытным путем.

9.3 Щебеночно-гравийно-песчаные смеси, обработанные органическими вяжущими с добавкой минеральных вяжущих, хранению не подлежат.

Область применения смесей, обработанных органическими вяжущими

Таблица А.1

Категория дороги в соответствии ГОСТ 33382, ГОСТ Р 58818 | Конструктивный слой | |

Покрытие | Основание | |

I, II, III | - | + |

IV, V, IVA-p, IVB-p, IVB-п, IVA-п, VA | + | + |

Примечание — В настоящей таблице применены следующие обозначения: «+» — применяют, «-» — не применяют. | ||

Отбор проб

Б.1 Общие положения

Б.1.1 Отбор проб щебеночно-гравийно-песчаных смесей, обработанных органическими вяжущими, может быть осуществлен из кузова автосамосвала, из шнековой камеры асфальтоукладчика или из уложенного, но еще не уплотненного слоя.

Б.1.2 Масса объединенной пробы должна быть достаточной для проведения необходимых испытаний.

Б.1.3 Количество точечных проб для формирования объединенной пробы должно быть не менее трех.

Б.1.4 Минимальная масса точечной пробы должна составлять не менее 6 кг.

Б.1.5 Отбор проб при приготовлении обработанных смесей в смесительных установках рекомендуется начинать не ранее чем через 30 мин после начала выпуска для минимизации погрешности, связанной с особенностями работы смесительных установок.

Б.2 Применяемое оборудование:

- весы, обеспечивающие измерение массы пробы с относительной погрешностью 0,1 % от определяемой величины;

- емкость для хранения и транспортирования проб;

- лопаты типа ЛР, ЛП, ЛУ, ЛКП, ЛСП, ЛСЗ по ГОСТ 19596 или металлические совки.

Б.З Отбор проб обработанной щебеночно-гравийно-песчаной смеси из кузова автосамосвала

Б.3.1 При отборе проб из автосамосвала он должен быть загружен материалом не менее чем на половину от полной загрузки.

Б.3.2 Для получения объединенной пробы из кузова автосамосвала необходимо с помощью лопаты отобрать необходимое количество точечных проб примерно равной массы из равноудаленных друг от друга (в кузове автосамосвала) точек. Отбор проб осуществляют, отступая не менее 30 см от стен кузова автосамосвала.

Примечание — При отсутствии возможности отбора обработанной смеси из кузова автосамосвала допускается отбирать пробу из ковша фронтального погрузчика, при этом необходимо отобрать точечные пробы примерно равной массы из приблизительно равноудаленных друг от друга (в ковше фронтального погрузчика) точек. Следует учитывать, что количество материала, помещающегося в ковш, значительно меньше, чем количество материала, помещающегося в кузов автосамосвала, поэтому для исключения возможности получения некорректной пробы рекомендуется отбирать точечные пробы как минимум из трех ковшей фронтального погрузчика.

Б.3.3 При отборе точечных проб необходимо предварительно, с помощью лопаты, снять и отложить в сторону верхний слой материала толщиной не менее 10 см, а затем приступать к набору точечной пробы. Следует исключать попадание предварительно снятого материала и отдельных крупных зерен в отбираемую пробу.

Б.4 Отбор проб обработанной щебеночно-гравийно-песчаной смеси из шнековой камеры асфальтоукладчика

Б.4.1 Отбор проб необходимо проводить с обеих сторон асфальтоукладчика в момент, когда шнековая камера равномерно наполнена по всей ширине. Отбор проб осуществляют при помощи лопаты. С каждой стороны асфальтоукладчика следует отобрать не менее двух точечных проб.

Б.4.2 Следует избегать отбора смеси с явными признаками сегрегации минеральных зерен, так как это может привести к получению недостоверных результатов. При проведении отбора стоит визуально убедиться в однородности отбираемой из шнековой камеры обработанной смеси.

Б.5 Отбор проб обработанной смеси из уложенного неуплотненного слоя

Отбор точечных проб обработанной щебеночно-гравийно-песчаной смеси осуществляют на всю толщину еще не уплотненного слоя. Необходимо исключить попадание материала с нижележащего слоя. Весь отобранный материал перемещают в емкость для хранения проб. После отбора пробы восстанавливают поврежденный участок слоя с применением укладываемого материала.

Изготовление образцов

В.1 Образцы для определения физико-механических свойств щебеночно-гравийно-песчаных смесей, обработанных органическими вяжущими, изготавливают с применением уплотнителя Маршалла.

В.2 Применяемое оборудование

Для изготовления образцов применяют оборудование в соответствии с ГОСТ Р 58406.9. Выбор типа уплотняющего молота и сборной формы осуществляют в соответствии с требованиями таблицы В.1.

Таблица В.1

Крупность зерен смеси, мм, не более | Тип уплотняющего молота | Тип сборной формы |

31,5 | А | А |

45 | В | В |

В.З Подготовка обработанной смеси

В.3.1 Изготовление обработанной щебеночно-гравийно-песчаной смеси в лабораторных условияхВ.3.1.1 Щебеночно-гравийно-песчаную смесь высушивают до достижения постоянной массы при температуре (110 ±5) °C.

В.3.1.2 Смесь и органическое вяжущее в отдельных емкостях разогревают в сушильном шкафу до температуры смешения. Температуры нагрева щебеночно-гравийно-песчаной смеси и органического вяжущего представлены в таблице В.2.

Таблица В.2

Материал | Температура нагрева, °C, в зависимости от применяемого вяжущего | ||

Вязкий битум | Жидкий битум | Битумная эмульсия | |

Щебеночно-гравийно-песчаная смесь | 150—170 | 100—120 | Не нагревают |

Вяжущее | 130—150 | 80—90 | |

Обработанная смесь | 140—150 | 80—90 | |

Примечания

1 При применении ПАВ или активированных минеральных порошков для приготовления смесей с вязкими вяжущими температуру нагрева смесей, вяжущего и обработанных смесей снижают на 10 °C — 20 °C.

2 Минеральный порошок, минеральные вяжущие, добавки и ПАВ не нагревают.

В.3.1.3 Помещают нагретую смесь в емкость смесительного оборудования, добавляют минеральный порошок и минеральные добавки (если это предусмотрено рецептом) и проводят перемешивание. Формируют лунку в сухой смеси и добавляют требуемое количество нагретого вяжущего. Проводят смешение до получения однородного состояния. Перемешивание считают законченным, если все минеральные зерна равномерно покрыты вяжущим и в готовой смеси нет его отдельных сгустков. Время, необходимое для перемешивания, устанавливают опытным путем. Температура смешиваемых компонентов должна быть в пределах температуры смешения в процессе всего периода перемешивания.

В.3.2 Подготовка обработанной щебеночно-гравийно-песчаной смеси, отобранной при укладке

В.3.2.1 Отобранную при укладке обработанную щебеночно-гравийно-песчаную смесь, в зависимости от вида применяемого вяжущего, разогревают в сушильном в шкафу до значений температуры, указанной в таблице В.2.

В.3.2.2 При применении органического вяжущего совместно с минеральным изготовление образцов должно быть завершено до начала сроков схватывания неорганического вяжущего.

В.3.2.3 В процессе нагрева смеси необходимо периодически осуществлять ее перемешивание.

В.4 Уплотнение

В.4.1 Нагрев сборной формы для уплотнения образцов осуществляют до температуры смешения в зависимости от вида применения органического вяжущего.

В.4.2 В сборную форму для уплотнения образцов помещают лист неабсорбирующей бумаги, обрезанный до размеров внутреннего диаметра формы, после чего засыпают обработанную смесь. Ориентировочная масса навески для изготовления образца диаметром 100 мм — (1100 ± 100) г, для изготовления образца диаметром 150 мм — (4600 ± 200) г.

В.4.3 Выполняют процедуру уплотнения образцов в соответствии с ГОСТ Р 58406.9—2019 (пункты 8.3—8.9).

Определение предела прочности при непрямом растяжении

Г.1 Сущность метода заключается в определении предела прочности при непрямом растяжении серии образцов, выдержанных на воздухе при температуре (22 ± 3) °C.

Г.2 Применяемое оборудование:

- испытательная установка (испытательный пресс) с пределом измерения не менее 50 кН с допускаемой относительной погрешностью измерения силы до 1 %, с ценой деления не более 0,1 кН, способный поддерживать постоянную скорость деформации (50 ± 0,5) мм/мин;

- штангенциркуль по ГОСТ 166;

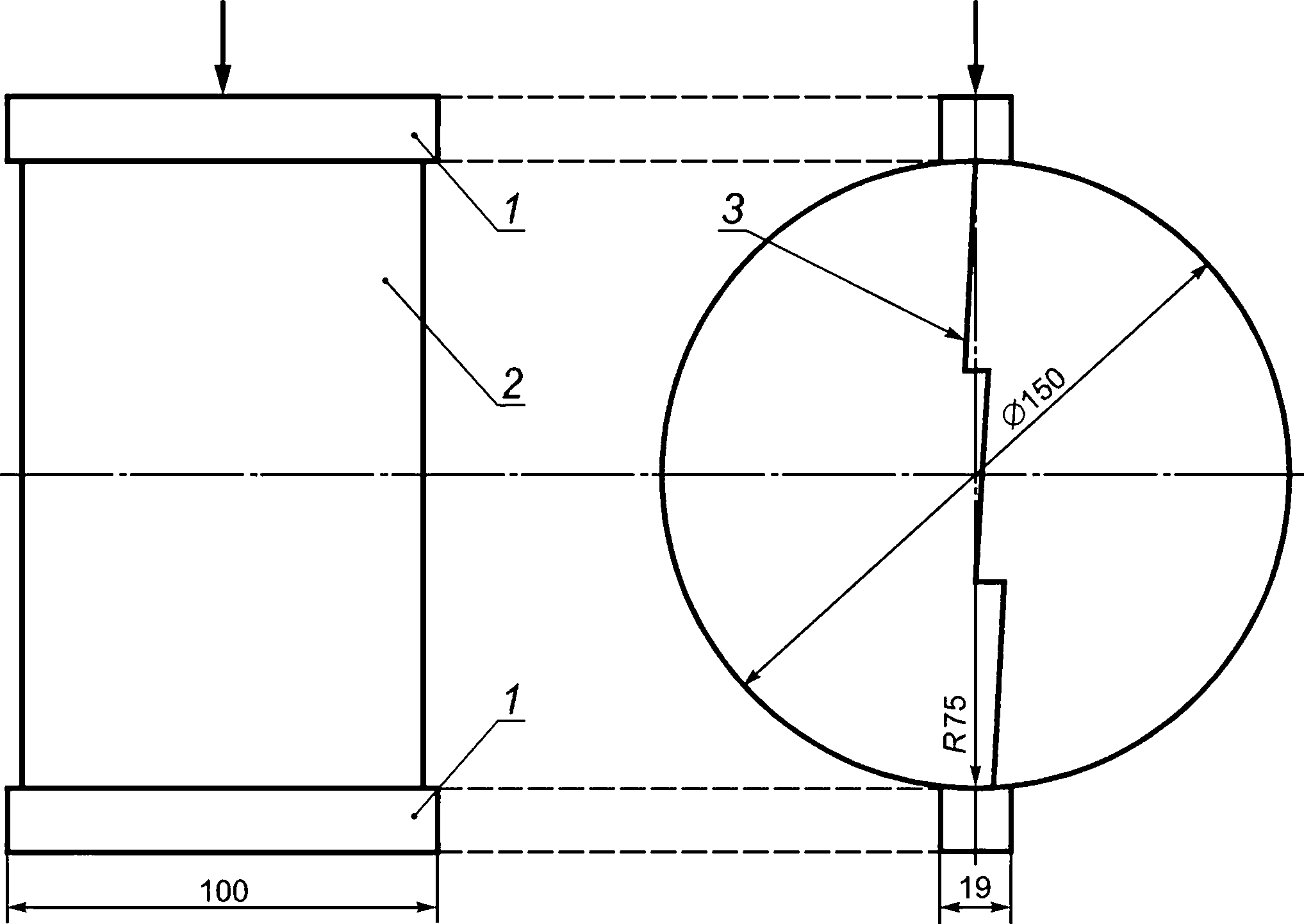

- нагрузочные пластины (см. рисунок Г.1), через которые передается нагрузка на образец, должны быть длиной не менее 100 мм, шириной (19,0 ± 0,1) мм и радиусом кривизны рабочей поверхности (75,0 ± 0,5) мм, если испытания проводят на образцах диаметром 150 мм. Если испытания проводят на образцах диаметром 100 мм, то необходимо применять нагрузочные пластины длиной не менее 70 мм, шириной (12,7 ± 0,1) мм и радиусом кривизны рабочей поверхности (50,0 ± 0,5) мм;

1 — нагрузочная пластина; 2 — образец; 3 — образующаяся после нагружения вертикальная трещина Рисунок Г.1 — Схема испытания на определение предела прочности при непрямом растяжении

Г.З Подготовка к выполнению измерений

Г.3.1 Для проведения измерений необходимо использовать не менее трех образцов, приготовленных в соответствии с приложением В.

Г.3.2 После изготовления образцы выдерживают в условиях в соответствии с 8.3.

Г.3.3 После выдерживания образцы высушивают при температуре (40 ± 5) °C до постоянной массы.

Г.3.4 Перед проведением испытания образцы выдерживают не менее 2 ч на воздухе или в климатической камере при температуре (22 ± 3) °C и относительной влажности не более 80 %.

Г.4 Порядок выполнения испытания

Г.4.1 Определяют высоту каждого образца t и диаметр d с помощью штангенциркуля.

Г.4.2 Определяют максимальную нагрузку Р при сжатии каждого образца с использованием пресса и нагрузочных пластин. Нагрузку прикладывают вертикально по диаметральной оси образца.

Г.5 Обработка результатов испытания

Для каждого испытуемого образца рассчитывают предел прочности при непрямом растяжении S, кПа, по формуле (Г.1). Результат округляют до второго знака после запятой.

s 2Q00P (Г.1)

ntd

где Р — максимальная нагрузка, Н;

t— высота образца, мм;

d — диаметр образца, мм.

За результат испытания принимают среднеарифметическое значение не менее двух параллельных определений с округлением до второго знака после запятой.

Результат оформляют соответствующим образом с указанием следующей информации:

- обозначение настоящего стандарта;

- дата проведения испытания;

- состав обработанной органическими вяжущими щебеночно-гравийно-песчаной смеси (при наличии данных);

- наименование организации, проводившей испытание;

- результат определения прочности при непрямом растяжении, МПа.

Определение водостойкости

Д.1 Сущность метода заключается в определении отношения предела прочности при непрямом растяжении образцов после воздействия воды и цикла замораживание — оттаивание, и предела прочности при непрямом растяжении образцов, выдержанных на воздухе.

Д.2 Применяемое оборудование

Для определения водостойкости применяют оборудование в соответствии с приложением Г, а также:

- водяной термостат, способный создавать и поддерживать температуру (40 ± 2) °C и (60 ± 2) °C;

- вакуумную камеру с перфорированными полками;

- вакуумный насос с регулируемым давлением, способный откачивать воздух и создавать остаточное давление в чаше до (50 ± 5) кПа;

- морозильную камеру, способную создавать и поддерживать температуру минус (18 ± 3) °C;

- герметичные полиэтиленовые пакеты, способные вместить испытуемые образцы;

- пластиковую бытовую стрейч-пленку или пищевую пленку.

Д.З Подготовка

Д.3.1 Изготавливают шесть образцов в соответствии с приложением В.

Д.3.2 Выдерживают образцы в условиях в соответствии с 8.3.

Д.3.3 После выдерживания образцы высушивают при температуре (40 ± 5) °C до постоянной массы.

Д.3.4 Измеряют высоту t и диаметр d каждого образца и записывают. Затем необходимо определить объемную плотность Gmb в соответствии с приложением Ж. После определения объемной плотности образцы необходимо разделить на две группы, не менее чем по три образца в каждой, чтобы среднее значение объемной плотности в обеих группах было приблизительно одинаковое. Маркируют образцы в соответствии с принадлежностью к группе.

Д.4 Порядок выполнения измерений

Д.4.1 Образцы второй группы помещают в вакуумную камеру с перфорированными полками. Затем их заливают водой, температура которой должна быть (22 ± 3) °C. Уровень воды над поверхностью образцов должен быть не менее 25 мм.

Д.4.2 Создают в камере остаточное давление, равное (50 ± 5) кПа, и выдерживают образцы из второй группы при этом давлении в течение 30 мин. По истечении указанного времени давление доводят до атмосферного. Далее сразу же извлекают образцы, заматывают их в пластиковую стрейч-пленку и помещают в герметичные полиэтиленовые пакеты (каждый отдельно). В пакет добавляют в (10,0 ± 0,5) мл воды.

Д.4.3 Плотно закрывают полиэтиленовые пакеты, помещают их вместе с образцами из второй группы в морозильную камеру при температуре минус (18 ± 3) °C на срок не менее 16 ч. По истечении указанного времени вынимают образцы из морозильной камеры. Удаляют пленку и полиэтиленовый пакет, помещают образцы в водяной термостат с температурой воды (60 ± 2) °C на (24 ± 1) ч.

Примечание — При применении в составе обработанной смеси битумной эмульсии температуру в термостате устанавливают (40 ± 2) °C.

Д.4.4 Далее образцы из второй группы помещают в ванну с водой температурой (22 ± 3) °C на (120 ±10) мин. Уровень воды над поверхностью образцов должен составлять не менее 25 мм. При необходимости допускается добавление льда в водяную ванну для стабилизации температуры в первые 15 мин.

Д.4.5 Образцы из второй группы испытывают с использованием нагрузочных пластин и пресса (см. рисунок Г.1), фиксируя максимальную нагрузку Р при сжатии каждого образца.

Д.4.6 Образцы из первой группы выдерживают на воздухе при температуре (22 ± 3) °C в течение времени, пока проводят соответствующие процедуры с образцами из второй группы.

Д.4.7 Испытывают образцы первой группы с использованием нагрузочных пластин и пресса, фиксируя максимальную нагрузку Р при сжатии каждого образца.

Д.5 Обработка результатов испытания

Для каждого испытуемого образца рассчитывают предел прочности при непрямом растяжении S, кПа, по формуле (Д.1). Результат округляют до второго знака после запятой.

200QP тМ

где Р — максимальная нагрузка, Н;

t — высота образца, мм;

d — диаметр образца, мм.

За результат испытания в каждой группе образцов принимают среднеарифметическое значение не менее трех параллельных определений предела прочности с округлением до второго знака после запятой.

Водостойкость TSR рассчитывают по формуле (Д.2), как значение отношения пределов прочности при непрямом растяжении второй и первой групп образцов, округленное до второго знака после запятой.

TSR-—,

Si

где S2 — значение предела прочности при непрямом растяжении образцов из второй группы, кПа;

S1 — значение предела прочности при непрямом растяжении образцов из первой группы, кПа.

Результат оформляют соответствующим образом с указанием следующей информации:

- обозначение настоящего стандарта;

- дата проведения испытания;

- состав обработанной органическими вяжущими щебеночно-гравийно-песчаной смеси (при наличии данных);

- наименование организации, проводившей испытание;

- результат определения водостойкости.

Приложение Е (обязательное)

Определение слеживаемости

Е.1 Средства контроля и вспомогательное оборудование:

- лабораторные весы с ценой деления не более 0,1 г и с максимальным пределом взвешивания не менее 2000 г;

- сушильный шкаф с возможностью создавать и поддерживать температуру до 100 °C с погрешностью не более 5 °C;

- форма в соответствии с ГОСТ 12801—98 (пункт 5.1.2);

- секундомер или часы песочные для измерения временного отрезка (3,0 ± 0,1) мин;

- прибор для определения слеживаемости в соответствии с ГОСТ 12801—98 (пункт 25.1).

Е.2 Подготовка к выполнению испытания

Для испытаний на слеживаемость изготовляют три образца. Холодную асфальтобетонную смесь перед изготовлением образцов выдерживают при температуре (22 ± 3) °C не менее 2 ч. Уплотнение образцов из холодной асфальтобетонной смеси проводят в цилиндрических формах при температуре (22 ± 3) °C. Показатель слеживаемости холодной асфальтобетонной смеси оценивают по количеству ударов, произведенных во время испытания. Уплотнение образцов проводят в соответствии с ГОСТ 12801—98 (пункт 6.1.5). Во время изготовления образцов зерна крупностью более 22,4 мм удаляют.

Е.З Проведение испытания

Испытание проводят в соответствии с ГОСТ 12801—98 (пункт 25.3).

Е.4 Обработка результатов испытания

Обработку результатов проводят в соответствии с ГОСТ 12801—98 (пункт 25.4), при этом результат оформляют соответствующим образом с указанием следующей информации:

- обозначение настоящего стандарта;

- дата проведения испытания;

- состав обработанной органическими вяжущими щебеночно-гравийно-песчаной смеси (при наличии данных);

- наименование организации, проводившей испытание;

- результат определения слеживаемости.

Определение объемной плотности

Ж.1 Средства контроля и вспомогательное оборудование

Для проведения испытания применяют средства контроля и вспомогательное оборудование в соответствии с ГОСТ Р 58401.10—2019 (подраздел 4.1).

Ж.2 Подготовка образцов

Ж.2.1 Для проведения испытания необходимо использовать не менее трех испытуемых образцов.

Ж.2.2 Испытуемый образец должен быть без трещин и деформаций. На испытуемом образце не должно быть посторонних включений, таких как бумага или фольга.

Ж.З Подготовка к выполнению испытаний

Высушивают испытуемый образец в сушильном шкафу до постоянной массы при температуре (40 ± 5) °C.

Ж.4 Порядок выполнения испытания

Испытание проводят в соответствии с ГОСТ Р 58401.10—2019 (пункт 9.1) со следующим изменением:

- температура воды при взвешивании в воде должна составлять (22 ± 3) °C;

- взвешивание в воде проводят в течение (240 ± 10) с.

Ж.5 Обработка результатов

Рассчитывают объемную плотность Gmb, г/см3, для каждого испытуемого образца по формуле (Ж.1). Результат округляют до второго знака после запятой.

л

Gmb (Ж.1)

о — U

где А — масса сухого образца на воздухе, г;

В — масса образца на воздухе после выдерживания его в воде в течение (240 ± 10) с, г;

С — масса образца в воде после выдерживания его в воде в течение (240 ± 10) с, г;

рв — плотность воды, равная 0,997 г/см3.

УДК 625.7/.8:006.3/.8

ОКС 93.080.20

Ключевые слова: щебеночно-гравийно-песчаные смеси, органическое вяжущее, прочность, технические требования

Редактор Н.В. Таланова Технический редактор В.Н. Прусакова Корректор И.А. Королева Компьютерная верстка А.Н. Золотаревой

Сдано в набор 01.12.2022. Подписано в печать 07.12.2022. Формат 60*84%. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 2,12.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.