ГОСТ 34495-2018

Группа Д22

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРАКТОРЫ И МАШИНЫ СЕЛЬСКОХОЗЯЙСТВЕННЫЕ, РАБОТАЮЩИЕ НА ГАЗОМОТОРНОМ ТОПЛИВЕ

Требования безопасности при эксплуатации тракторов и машин сельскохозяйственных, работающих на сжиженном природном газе

Tractors and agricultural machines using natural gas as a motor fuel. Safety requirements for the operation of tractors and agricultural machines using liquefied natural gas

МКС 65.060

Дата введения 2020-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Российской ассоциацией производителей специализированной техники и оборудования (Ассоциация "Росспецмаш")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 284 "Тракторы и машины сельскохозяйственные"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 ноября 2018 г. N 54)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 октября 2019 г. N 982-ст межгосударственный стандарт ГОСТ 34495-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2020 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования безопасности при эксплуатации тракторов и самоходных сельскохозяйственных машин (далее - машины), оснащенных газобаллонным оборудованием (далее - ГБО) и использующих в качестве моторного топлива сжиженный природный газ (далее - СПГ).

Примечание - Теплофизические свойства СПГ можно определить как для жидкого метана (см. приложение А).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8505-80 Нефрас-С 50/170. Технические условия

ГОСТ 9968-86 Метилен хлористый технический. Технические условия

ГОСТ 34501-2018 Тракторы и машины сельскохозяйственные, работающие на газомоторном топливе. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 34501.

4 Хранение и регазификация СПГ в системе ГБО машин

4.1 При хранении и регазификации СПГ в системе ГБО машин необходимо обеспечить:

- устойчивую подачу газа в двигатель в необходимом количестве и при заданной температуре;

- безопасность при хранении и регазификации СПГ.

4.2 Особенности хранения СПГ в системе ГБО машин

4.2.1 Хранение СПГ в системе ГБО машин может проводиться при открытом или закрытом дренажном вентиле.

4.2.2 Потери СПГ при хранении с открытым дренажным вентилем определяются величиной внешнего теплопритока (см. приложение Б), значение которого приводится в эксплуатационной документации на ГБО.

4.2.3 Расчет длительности бездренажного хранения СПГ при различной степени заполнения баллона приведен в приложении В.

4.3 Требования безопасности при устранении засорения газопроводов и агрегатов ГБО твердыми отложениями

Наиболее вероятными местами для кристаллизации являются криогенная арматура, через которую проходит СПГ, необогреваемые участки испарителя-газификатора. Перед началом отогрева следует убедиться в отсутствии взрывоопасной концентрации метана около системы ГБО, используя газоанализаторы или аналогичные устройства. Для отогрева можно использовать горячую воду.

Не разрешается использовать для отогрева устройства с открытым пламенем.

4.4 Требования безопасности при хранении и регазификации СПГ в системе ГБО машин

4.4.1 Хранение машин на открытой площадке с централизованным сбросом газа проводится с открытым дренажным вентилем. В этом случае дренажный газопровод должен быть присоединен к устройству централизованного сброса газа. Допускается хранение машин на открытой площадке с открытым дренажным вентилем.

4.4.2 Если в конструкции ГБО отсутствует система поддержания наименьшего допускаемого давления, то при хранении с открытым дренажным вентилем следует контролировать изменение атмосферного давления, чтобы при необходимости путем закрытия дренажного вентиля исключить подсос атмосферного воздуха в ГБО.

4.4.3 Проверку герметичности предохранительного клапана проводят сигнализатором или обмыливанием выходного отверстия дренажного трубопровода. При протечках предохранительного клапана эксплуатация машин не допускается.

5 Заправка криогенной бортовой топливной системы сжиженным природным газом

5.1 Общие положения

5.1.1 В процессе заправки следует уменьшать длительность операции и сокращать потери жидкости, а также обеспечивать условия безопасности при выполнении операции.

5.1.2 Скорость заправки бака определяют расходом жидкости, зависящим от давления в криогенном резервуаре СПГ, и потерями на трение в подающих и дренажных коммуникациях.

5.1.3 Упрощенный расчет длительности заправки и потерь жидкости при заправке приведен в приложении Г. Существенное отклонение реальной длительности процесса заправки от расчетного значения свидетельствует о появлении паровой фазы в заправочной коммуникации, о засорении заправочной коммуникации или о повышенном сопротивлении дренажной коммуникации.

5.2 Порядок проведения заправки криогенной бортовой топливной системы сжиженным природным газом

5.2.1 Во время заправки давление в криогенном резервуаре СПГ поддерживают на уровне рабочего значения, но не выше, чем рабочее давление криогенной бортовой топливной системы (далее - КБТС).

5.2.2 Прекращение процесса заправки проводят одним из способов:

- при срабатывании ограничителя уровня бака КБТС;

- по электрическому сигналу от уровнемера бака на автоматическое прекращение заправки;

- по звуковому или световому сигналу от уровнемера на прекращение заправки оператором.

5.2.3 По окончании заправки следует закрыть вентиль подачи жидкости из криогенного резервуара СПГ, снизить давление в баке до атмосферного, отсоединить заправочное устройство, закрыть заправочную горловину заглушкой.

5.3 Требования безопасности при проведении заправки криогенной бортовой топливной системы сжиженным природным газом

5.3.1 Заправку КБТС СПГ на криогенной заправочной станции проводят в автоматическом режиме в соответствии с технологическим регламентом станции, а заправку вне криогенной заправочной станции - по соответствующей технологии заправки, которая должна быть разработана эксплуатирующей службой, исходя из технической документации на заправщик и на КБТС.

Рекомендуются следующие значения параметров:

- наибольшее количество СПГ, заправляемого в бак КБТС, - не более 90% от внутреннего объема с автоматической остановкой заправки при заполнении;

- наименьшее допустимое давление в баке - не менее 0,3 МПа;

- наибольшее допустимое давление в баке - не менее 1,6 МПа;

- время бездренажного хранения - не менее 72 ч;

- потери от испарения (на жидком азоте) - не более 0,18 кг/ч.

5.3.2 При проведении заправки КБТС СПГ двигатель машины не должен работать.

5.3.3 Перед заправкой должны быть приняты меры, исключающие самопроизвольное движение машины.

5.3.4 При заправке из криогенного резервуара СПГ вне криогенной заправочной станции необходимо обеспечить заземление криогенного резервуара СПГ.

5.3.5 Подсоединение и отсоединение заправочного устройства к заправочной горловине проводят при атмосферном давлении в криогенном топливном баке (далее - КТБ).

5.3.6 В процессе заправки давление в криогенногом резервуаре СПГ в соответствии с 5.2.1 не должно превышать значение рабочего давления в КБТС.

5.3.7 Движение машины по окончании заправки необходимо начинать только после отсоединения заправочного устройства и установки заглушки на горловину.

6 Опорожнение и отогрев криогенного топливного бака

6.1 Штатное опорожнение криогенного топливного бака

6.1.1 Штатное опорожнение КТБ проводят перед заездом машины в помещение до проведения регламентных работ и ремонта КБТС. Штатное опорожнение с последующим отогревом КТБ также проводят для удаления накопившихся в нем примесей, восстановления вакуума в изоляционном пространстве, ремонта и технического освидетельствования КБТС.

6.1.2 Допускается вырабатывать остаток СПГ при работе двигателя машины на холостом ходу.

6.1.3 Опорожнение заканчивают при полном удалении СПГ из бака. Контроль над полным опорожнением проводят через трубопровод нижнего слива или по уровнемеру (если трубопровод нижнего слива отсутствует). Определение длительности процесса и расхода газа на отогрев КТБ проводят в соответствии с приложением Д.

6.2 Аварийное опорожнение криогенного топливного бака

6.2.1 Аварийное опорожнение бака КБТС проводят при нарушении герметичности тепловой изоляции (неуправляемое повышение давления в баке) или при разгерметизации системы (утечки СПГ, наблюдаемые визуально), при засорении арматуры и испарителей твердыми отложениями.

6.2.2 Для проведения аварийного опорожнения КБТС необходимо остановить машину, вызвать резервную цистерну и перелить в нее СПГ. Если цистерну вызвать невозможно, то в ближайшем месте, удаленном от жилых и промышленных зданий, с подветренной или перпендикулярной ветру стороны от КБТС необходимо слить СПГ на грунт с последующим испарением в атмосферу. После полного испарения жидкости необходимо закрыть запорную арматуру КБТС и транспортировать машину на буксире.

6.2.3 При аварийном опорожнении на грунт следует за счет регулирования скорости опорожнения поддерживать площадь пятна СПГ на грунте не более 1,5 м (рекомендуется не более 1,0 м

). Скорость опорожнения регулируют вентилем слива или давлением в КТБ.

7 Периодическое устранение загрязнений криогенной бортовой топливной системы в процессе эксплуатации (обезжиривание)

7.1 Наибольшая часть высококипящих примесей накапливается в следующих узлах:

- испаритель;

- нижняя часть криогенного резервуара СПГ (район слива);

- арматура.

7.2 Удаление накопившихся примесей из узлов системы КБТС проводят путем продувки системы горячим воздухом или промывки ее неорганическими растворителями.

7.3 Перечень оборудования, приспособлений и материалов, используемых при промывке КБТС растворителями, а также порядок проведения работ приведены в приложении Е.

Приложение А

(обязательное)

Теплофизические свойства метана

Таблица А.1 - Теплофизические свойства жидкого метана при нормальном атмосферном давлении

Равновесная температура, | 111 К |

Теплота испарения, | 512,4 кДж/кг |

Плотность жидкости, | 424,5 кг/м |

Плотность насыщенного пара, | 1,8 кг/м |

Теплоемкость жидкости, | 3,46 кДж/(кг·К) |

Теплоемкость газа, | 2,2 кДж/(кг·К) |

|

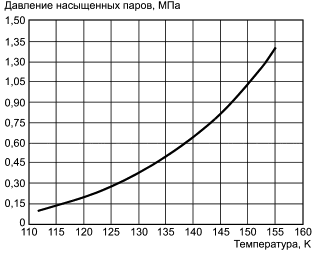

Рисунок А.1 - Равновесные температура и давление жидкого метана

|

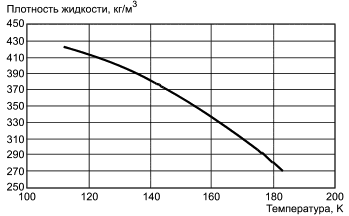

Рисунок А.2 - Плотность жидкого метана

|

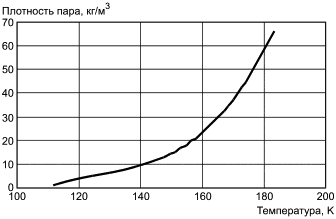

Рисунок А.3 - Плотность насыщенного пара метана

Приложение Б

(обязательное)

Расчет скорости испарения сжиженного природного газа при хранении с открытым дренажным вентилем

При хранении СПГ в КТБ с открытым дренажным вентилем и при постоянном атмосферном давлении скорость испарения жидкости ![]() , кг/с, вычисляют по формуле

, кг/с, вычисляют по формуле

![]() , (Б.1)

, (Б.1)

где ![]() - теплоприток к внутреннему сосуду, Вт;

- теплоприток к внутреннему сосуду, Вт;

- теплота испарения СПГ, Дж/кг.

Если атмосферное давление меняется, то скорость испарения жидкости ![]() , кг/с, вычисляют по формуле

, кг/с, вычисляют по формуле

![]() , (Б.2)

, (Б.2)

где ![]() - масса жидкости в сосуде, кг;

- масса жидкости в сосуде, кг;

![]() - теплоемкость жидкости, Дж/кг;

- теплоемкость жидкости, Дж/кг;

![]() - равновесная температура, К;

- равновесная температура, К;

![]() - плотность паров жидкости, кг/м

- плотность паров жидкости, кг/м;

![]() - темп изменения атмосферного давления, Па/с (при повышении давления эта величина положительная, при снижении давления - отрицательная).

- темп изменения атмосферного давления, Па/с (при повышении давления эта величина положительная, при снижении давления - отрицательная).

![]() , (Б.3)

, (Б.3)

где ![]() - атмосферное давление при первом измерении, Па;

- атмосферное давление при первом измерении, Па;

![]() - атмосферное давление при втором измерении, Па;

- атмосферное давление при втором измерении, Па;

![]() - время между первым и вторым измерениями давления, с.

- время между первым и вторым измерениями давления, с.

Приложение В

(обязательное)

Расчет повышения давления в сосуде при бездренажном хранении сжиженного природного газа и допустимая степень заполнения криогенного топливного бака

Время повышения давления от начального до конечного значения (длительность бездренажного хранения) , ч, вычисляют по формуле

![]() , (В.1)

, (В.1)

где - степень заполнения сосуда жидкостью;

![]() - масса жидкости в сосуде, кг;

- масса жидкости в сосуде, кг;

![]() - теплоемкость жидкости, Дж/кг К;

- теплоемкость жидкости, Дж/кг К;

![]() - масса стенок сосуда, кг;

- масса стенок сосуда, кг;

![]() - теплоемкость материала стенки сосуда, Дж/кг·К;

- теплоемкость материала стенки сосуда, Дж/кг·К;

![]() - конечная равновесная температура жидкости, К;

- конечная равновесная температура жидкости, К;

![]() - начальная равновесная температура жидкости, К;

- начальная равновесная температура жидкости, К;

![]() - тепловой поток к сосуду, Вт.

- тепловой поток к сосуду, Вт.

Пример - Расчет времени, за которое давление в КТБ, заполненном СПГ, повысится до предельного значения, если объем бака 300 л (0,3 м), масса внутреннего сосуда 160 кг, материал - сталь 12Х18Н9Т, степень заполнения 0,85, теплоприток к баку 6 Вт, начальное давление в баке 0,1 МПа, рабочее давление 1 МПа, теплоемкость стали 12Х18Н9Т равна 300 Дж/(кг·К).

Из рисунка А.1 определяем температуры равновесной жидкости при давлениях 0,1 МПа и 1,0 МПа:

![]() =111 К,

=111 К,

![]() =148 К.

=148 К.

Определяем плотность жидкости при начальном давлении (рисунок А.2)

![]() =424 кг/м

=424 кг/м

и массу жидкости в сосуде при полном заполнении

![]() =

=![]() =424·0,3=127 кг.

=424·0,3=127 кг.

Время повышения температуры от ![]() до

до ![]() вычисляем по формуле (В.1)

вычисляем по формуле (В.1)

![]() .

.

Таким образом, время бездренажного хранения полного бака составит около 24 сут, при этом давление в баке повысится до 10 бар (1 МПа).

Определим время, за которое давление в том же баке поднимется с 0,3 МПа до 1 МПа, если масса газа равна 42 кг (степень заполнения равна 0,3)

![]() .

.

Видно, что уменьшение массы жидкости в сосуде и повышение начального давления (и, соответственно, начальной температуры) приводят к сокращению длительности бездренажного хранения.

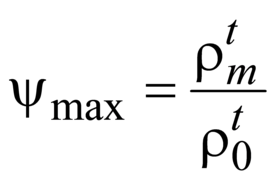

Максимально допустимую при заправке СПГ степень заполнения КТБ ![]() вычисляют по формуле

вычисляют по формуле

, (В.2)

, (В.2)

где ![]() - плотность жидкости при максимальном значении давления, кг/м

- плотность жидкости при максимальном значении давления, кг/м.

![]() - плотность жидкости при давлении заправки, кг/м.

- плотность жидкости при давлении заправки, кг/м.

Пример - Расчет максимальной степени заполнения КТБ при заправке СПГ в случае, если давление заправки равно 0,1 МПа, а рабочее давление сосуда равно 1,0 МПа. Из рисунка А.1 определяем значение температур, равновесных давлению заправки (0,1 МПа) и рабочему давлению (1,0 МПа). Имеем ![]() =111 К и

=111 К и ![]() =148 К. Из рисунка А.2 определяем плотности жидкости при 111 К и 148 К, соответственно

=148 К. Из рисунка А.2 определяем плотности жидкости при 111 К и 148 К, соответственно ![]() =420 кг/м и

=420 кг/м и ![]() =360 кг/м

=360 кг/м. Значение максимально допустимой степени заполнения КТБ при заправке вычисляем по формуле (В.2)

![]() .

.

Приложение Г

(обязательное)

Расчет процесса заправки криогенной бортовой топливной системы

Задачи расчета:

- определить время заполнения КТБ до заданного количества жидкости;

- определить потери жидкости при заправке.

Заправка проводится при следующих условиях: давление в криогенном резервуаре СПГ поддерживают постоянным, СПГ поступает в КТБ в однофазном состоянии (жидкость не догрета до равновесного состояния), длительность заправки, по возможности, минимальна ("быстрая" заправка).

Заправка сосуда криогенной жидкостью включает два процесса: охлаждение стенок сосуда и заполнение его жидкостью. При "быстрой" заправке "теплого" сосуда заполнение может закончиться раньше, чем стенки полностью охладятся. Поэтому после окончания заправки давление в сосуде растет, что для КТБ допустимо.

Расчет процесса заправки проводится, как правило, с помощью специальных программных средств, но для приближенной оценки основных параметров заправки КБТС можно использовать упрощенные алгоритмы.

При расчетах значение коэффициента трения принимают равным 0,02-0,03, значения коэффициента использования ресурса холода жидкости k равным 0,8-1,0, причем чем больше длительность процесса заправки, тем больше значение коэффициента k.

Среднюю температуру стенки внутреннего сосуда ![]() , К, вычисляют по формуле

, К, вычисляют по формуле

![]() , (Г.1)

, (Г.1)

где ![]() - начальная температура стенки внутреннего сосуда, К;

- начальная температура стенки внутреннего сосуда, К;

![]() - равновесная температура при давлении P, К.

- равновесная температура при давлении P, К.

Приложение Д

(обязательное)

Определение длительности процесса и расхода газа на отогрев криогенного топливного бака

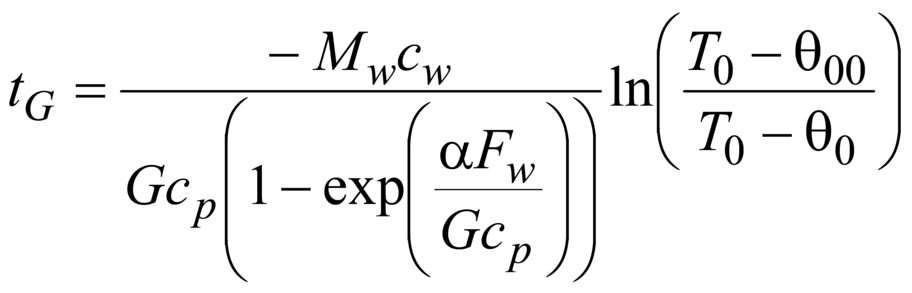

Длительность отогрева КТБ при постоянном значении расхода греющего газа вычисляют по формуле

, (Д.1)

, (Д.1)

где ![]() - время отогрева, с;

- время отогрева, с;

![]() - масса стенки внутреннего сосуда, кг;

- масса стенки внутреннего сосуда, кг;

![]() - теплоемкость материала стенки сосуда, Дж/кг·К;

- теплоемкость материала стенки сосуда, Дж/кг·К;

![]() - температура газа, поступающего на отогрев, К;

- температура газа, поступающего на отогрев, К;

![]() ,

, ![]() - начальная и конечная температуры стенки при отогреве, К;

- начальная и конечная температуры стенки при отогреве, К;

![]() - расход газа, кг/с;

- расход газа, кг/с;

![]() - изобарная теплоемкость газа, Дж/кг·К;

- изобарная теплоемкость газа, Дж/кг·К;

![]() - коэффициент теплоотдачи от стенки к газу, Вт/м

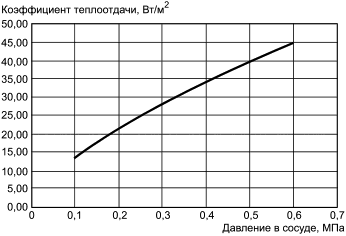

- коэффициент теплоотдачи от стенки к газу, Вт/м·К, значения которого при естественной конвекции представлены на рисунке Д.1;

![]() - площадь поверхности внутреннего сосуда, м

- площадь поверхности внутреннего сосуда, м.

|

Рисунок Д.1 - Значения коэффициента теплоотдачи при естественной конвекции для метана

Общий расход греющего газа на отогрев сосуда ![]() , кг, вычисляют по формуле

, кг, вычисляют по формуле

![]() . (Д.2)

. (Д.2)

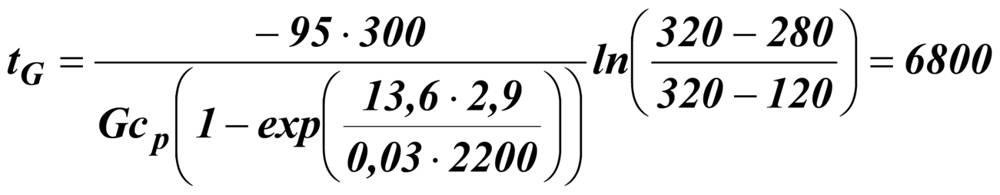

Пример - Расчет длительности отогрева и расхода природного газа на отогрев КТБ объемом 290 л, если масса внутреннего сосуда 95 кг, поверхность внутреннего сосуда 2,9 м, материал сосуда сталь 12Х18Н9Т с теплоемкостью 300 Дж/(кг·К), начальная температура сосуда 120 К, температура газа для отогрева 320 К, расход газа на отогрев 0,003 кг/с, давление газа в сосуде в процессе отогрева поддерживается на уровне 0,1 МПа.

Из рисунка Д.1 определяем значение коэффициента теплоотдачи =13,6 Вт/м

К.

По формуле (Д.1) вычисляем

с.

с.

Количество газа на отогрев вычисляем по формуле (Д.2)

![]() кг.

кг.

Таким образом, криогенный топливный бак можно отогреть примерно за 2 ч. Количество метана на отогрев составит 20,4 кг или около 5 баллонов объемом 40 л каждый с давлением 15 МПа.

Приложение Е

(обязательное)

Перечень оборудования, приспособлений и материалов, применяемых при промывке криогенной бортовой топливной системы растворителями, и порядок проведения работ

Е.1 Для проведения промывки КБТС необходимы:

- промышленный тепловентилятор мощностью от 1,5 до 2 кВт для подачи воздуха с температурой до 300°C в обезжириваемую систему;

- переходник для соединения тепловентилятора с обезжириваемой системой;

- емкости для слива грязного растворителя;

- чистый растворитель на основе фтордихлорэтана с массовой долей фтордихлорэтана не менее 99,5% и массовой долей обезжиривающей присадки в пределах от 0,15% до 0,25% с характеристиками в соответствии с таблицей E.1, или метилен хлористый по ГОСТ 9968, или нефрас С 50/170 по ГОСТ 8505;

- воронки для заливки растворителя;

- ванна для промывки арматуры;

- ершики.

Е.2 Порядок проведения обезжиривания

Е.2.1 Промывку КБТС от загрязнений необходимо проводить после отогрева системы до положительных температур горячим воздухом или азотом. Узлы системы, которые предположительно могли забиться загрязнениями (испаритель, арматура), должны быть отсоединены от системы и промываться по отдельности. Промывку внутреннего сосуда следует осуществлять в сборе. Температура окружающей среды при промывке растворителями должна находиться в пределах от 12°C до 20°C.

Таблица Е.1 - Свойства растворителей

Свойства растворителей | Наименование растворителей | |

Растворитель на основе фтордихлорэтана | Метилен хлористый | |

Химическая формула |

|

|

Плотность жидкости при 20°C, кг/дм | 1,25 | 1,336 |

Температура кипения при давлении 0,1 МПа, °C | 31,8 | 40,0 |

Горючесть | Трудногорючая жидкость | Трудногорючая жидкость |

Температура воспламенения на воздухе | Отсутствует | Отсутствует |

Концентрационные пределы распространения пламени в воздухе, % | 5,6-13,4 | 16,2-19,1 |

Предельно-допустимая концентрация в воздухе рабочей зоны (ПДК), мг/м | 1000 | 50 |

Класс опасности | 4 | 4 |

Е.2.2 Промывка испарителей

Для промывки испарителей необходимо:

- закрепить испаритель в вертикальном положении так, чтобы торцевые штуцера трубопровода находились сверху;

- через воронку залить в трубопровод испарителя растворитель, заполнив его на 3/4 объема; отверстия в штуцерах закрыть фторопластовыми или деревянными пробками;

- покачивая испаритель из стороны в сторону, необходимо добиться, чтобы вся внутренняя поверхность трубопровода омывалась растворителем; промывку проводить в течение 15-20 мин, затем растворитель из испарителя слить в герметично закрывающуюся емкость;

- если при сливе визуально обнаружится, что в растворителе много загрязнений (жировых загрязнений), то промывку следует повторить;

- если промывка проводилась растворителями на основе фтордихлорэтана или метиленом хлористым по ГОСТ 9968, то для удаления остатков растворителя продувку испарителя можно проводить горячим воздухом (температура от 40°C до 50°C). При промывке нефрасом удаление его остатков следует проводить горячим азотом. Время продувки от 7 до 10 мин.

Е.2.3 Промывка арматуры

Для промывки арматуры необходимо:

- установить арматуру в ванну, высота бортов которой обеспечивала бы заливку растворителя до уровня, полностью закрывающего проточную часть арматуры (материал ванны - металлические сплавы, полиэтилен);

- залить в ванну растворитель до уровня, закрывающего проточную часть арматуры;

- провести промывку арматуры методом погружения в течение от 15 до 20 мин, периодически открывая и закрывая арматуру, а также протирая проточную часть ершиком;

- по окончании промывки извлечь арматуру из растворителя и продуть ее горячим воздухом (температура от 50°C до 100°C). Если промывка проводилась нефрасом, то продувку следует производить азотом.

Е.2.4 Промывка внутреннего сосуда КТБ

Внутренний сосуд КТБ имеет слив в нижней точке днища.

Для промывки КТБ необходимо:

- залить в сосуд через штуцер заправки от 8 до 10 л растворителя;

- выдержать растворитель в сосуде в течение 30 мин; слить растворитель в герметично закрывающуюся емкость;

- если в сливаемом растворителе визуально обнаружено значительное количество загрязнений, то промывку следует повторить;

- после слива растворителя продуть сосуд горячим воздухом (температура от 40°C до 50°C) или азотом в течение 30 мин.

Внутренний сосуд КТБ имеет патрубок слива, расположенный не в нижней точке днища.

Для промывки КТБ необходимо:

- залить во внутренний сосуд КТБ через штуцер заправки растворитель в количестве в 3-4 раза большем, чем объем несливаемого остатка;

- выдержать растворитель в сосуде в течение 30 мин; слить грязный растворитель в герметично закрывающуюся емкость;

- залить в сосуд новую порцию чистого растворителя (по объему равную первоначальной порции), разбавив остаток грязного растворителя в сосуде; слить полученную смесь в герметично закрываемую емкость;

- продуть сосуд горячим воздухом или азотом до полного испарения остатка растворителя (отсутствие запаха растворителя в выходящем газе);

- если для промывки в качестве растворителя использовали нефрас, то продувку следует проводить только азотом.

УДК 631.3.001.4:558.382.3:006:354 | МКС 65.060 | Д22 |

Ключевые слова: тракторы, машины самоходные сельскохозяйственные, газомоторное топливо, требования безопасности при эксплуатации | ||

Электронный текст документа

и сверен по:

, 2019