ГОСТ 9298-77

Группа Л66

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МОНОБЛОКИ ЭБОНИТОВЫЕ АККУМУЛЯТОРНЫЕ АВИАЦИОННЫЕ

Технические условия

Accumulator ebonite monoblocks for aviation. Specifications

ОКП 25 8211

Дата введения 1978-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

РАЗРАБОТЧИКИ

Г.С.Клитеник, канд. техн. наук; О.М.Кочанова (руководитель темы); А.Д.Азанова; P.P.Бершкайн; В.Н.Прусакова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 29.06.77 N 1630

3. ВЗАМЕН ГОСТ 9298-59

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 8.051-81 | 5.2 |

ГОСТ 9.024-74 | 5.10 |

ГОСТ 9.030-74 | 5.18 |

ГОСТ 166-89 | Приложение 2 |

ГОСТ 255-90 | 5.9 |

ГОСТ 258-75 | 5.9, 5.11 |

ГОСТ 263-75 | 5.10 |

ГОСТ 270-75 | 5.10 |

ГОСТ 667-73 | Приложение 2 |

ГОСТ 1770-74 | " |

ГОСТ 2991-85 | 6.2 |

ГОСТ 3773-72 | Приложение 2 |

ГОСТ 4204-77 | " |

ГОСТ 4212-76 | " |

ГОСТ 4220-75 | " |

ГОСТ 4478-78 | " |

ГОСТ 5406-84 | 6.1 |

ГОСТ 6709-72 | Приложение 2 |

ГОСТ 8273-75 | 6.2 |

ГОСТ 12026-76 | Приложение 2 |

ГОСТ 13808-79 | 5.10 |

ГОСТ 14192-96 | 6.4 |

ГОСТ 14919-83 | Приложение 2 |

ГОСТ 15152-69 | 2.12, 6.3 |

ГОСТ 16338-85 | 3.1 |

ГОСТ 16398-81 | 3.1 |

ГОСТ 17299-78 | 5.3 |

ГОСТ 17308-88 | 6.2 |

ГОСТ 18300-87 | Приложение 2 |

ГОСТ 20490-75 | " |

ГОСТ 21341-75 | 5.9 |

ГОСТ 22180-76 | Приложение 2 |

ГОСТ 24104-88 | " |

ГОСТ 25336-82 | " |

ГОСТ 28498-90 | " |

ГОСТ 29227-91 | " |

ГОСТ 29251-91 | " |

5. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ПЕРЕИЗДАНИЕ (ноябрь 1998 г.) с Изменениями N 1, 2, 3, утвержденными в декабре 1981 г., июне 1987 г., декабре 1989 г. (ИУС 2-82, 11-87, 3-90)

Настоящий стандарт распространяется на аккумуляторные эбонитовые моноблоки и эбонитовые и резиновые комплектующие детали к ним, предназначенные для сборки свинцовых аккумуляторных авиационных батарей.

1. ТИПЫ И РАЗМЕРЫ

1.1. В зависимости от назначения монтируемых в них аккумуляторных батарей моноблоки изготовляют следующих типов: 12-А-5, 12-А-10, 12-А-10К, 12-АСАМ-23, 12-САМ-28, 12-А-30, 6-САМ-55, 12-АО-52.

Пример условного обозначения моноблока с 12-ю камерами для авиационной батареи емкостью 10 А·ч:

12-А-10 ГОСТ 9298-77

То же, для стартерной авиационной моноблочной батареи емкостью 28 А·ч:

12-САМ-28 ГОСТ 9298-77

То же, для авиационной стартерной моноблочной батареи с адсорбированным электролитом емкостью 23 А·ч:

12-АСАМ-23 ГОСТ 9298-77

То же, для авиационной батареи с особым герметизирующим материалом емкостью 10 А·ч:

12-А-10К ГОСТ 9298-77

То же, для батареи аэродромного обслуживания емкостью 52 А·ч:

12-АО-52 ГОСТ 9298-77

(Измененная редакция, Изм. N 1).

1.2. Размеры моноблоков и деталей к ним должны соответствовать чертежам, согласованным в установленном порядке.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Моноблоки и детали к ним должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Моноблоки и детали к ним должны обеспечивать работоспособность аккумуляторных батарей в следующих условиях:

при температуре окружающего воздуха от минус 50 до плюс 50 °С для всех типов моноблоков, а для моноблоков типа 12-АСАМ-23 - от минус 60 до плюс 60 °С без ограничения времени и при плюс (100±3) °С в течение не более 2 ч. При этом батареи должны находиться в теплоизоляционном контейнере или аккумуляторном отсеке, температура внутри которого должна быть от минус 5 до плюс 40 °С;

в среде серной кислоты плотностью 1,32·10 кг/м

(1,32 г/см

) при температуре до (50±1) °С;

при атмосферном давлении, соответствующем высоте над уровнем моря, указанной в табл.1;

Таблица 1

Тип батареи | Высота над уровнем моря, км, не более |

12-А-5 | 12 |

12-А-10 | 12 |

12-А-10К | 12 |

12-А-30 | 12 |

12-САМ-28 | 17 |

6-САМ-55 | 18 |

12-АСАМ-23 | 35 |

при атмосферном давлении (100±13) кПа (750±100) мм рт.ст. для батарей типа 12-АО-52;

при вибрационных нагрузках с ускорением 2 и частотой колебаний (25±1) Гц для моноблоков типа 12-АО-52; с ускорением 2,5

и частотой колебаний (50±1) Гц для моноблоков типов 12-А-5, 12-А-10, 12-А-10К, 12-А-30; с ускорением 4

и 8

и частотой колебаний 50 Гц для моноблоков типа 12-А-10К; с ускорением 5

и частотой колебаний 50 Гц для моноблоков типов 12-САМ-28, 6-САМ-55; с ускорением 5

и частотой колебаний от 20 до 200 Гц для моноблоков типа 12-АСАМ-23;

при длительных ударных нагрузках с ускорением 15 и частотой 50 ударов в минуту для моноблоков типов 12-АСАМ-23, 12-САМ-28, 6-САМ-55; с ускорением 4

и частотой 50 ударов в минуту для остальных типов моноблоков;

при кратковременных ударных нагрузках с ускорением 20 и частотой 50 ударов в минуту для моноблоков типов 12-АСАМ-23, 12-САМ-28 и 6-САМ-55.

(Измененная редакция, Изм. N 1,

2).

2.3. По физико-механическим показателям эбонит и резины, применяемые для изготовления моноблоков и деталей к ним, должны соответствовать нормам, указанным в табл.2 и 3, в зависимости от назначения материала.

Таблица 2

Наименование показателя | Норма для эбонита, применяемого для изготовления | |||

корпусов моноблоков типов 12-А-30, 12-АСАМ-23, 12-САМ-28, 6-САМ-55, | корпусов моноблоков типов 12-А-5, 12-А-10, | вентиля- | аккумуляторных крышек и других эбонитовых деталей | |

1. Прочность при статическом изгибе МПа (кгс/см | 34,5 (350) | 24,5 (250) | 39 (400) | 19,5 (200) |

2. Хрупкость, МДж/м | 0,07 (0,7) | 0,05 (0,5) | 0,07 (0,7) | 0,05 (0,5) |

3. Прочность при раздавливании, МПа (кгс/см | 34,5 (350) | 34,5 (350) | 34,5 (350) | 34,5 (350) |

4. Теплостойкость по Мартенсу, °С, не менее | 45 | 45 | 45 | 45 |

Примечание. Норма теплостойкости по Мартенсу, °С, для моноблока 12-АО-52 не менее 50.

Таблица 3

Наименование показателя | Норма для резин, применяемых для изготовления | ||

головок клапанов | стержней клапанов | других деталей | |

1. Условная прочность при растяжении, МПа (кгс/см | 9,8 (100) | 8,8 (90) | 3,4 (35) |

2. Относительное удлинение при разрыве, %, не менее | 600 | 400 | 200 |

3. Изменение относительного удлинения при старении в воздухе в течение 24 ч при температуре 100 °С, в пределах | От минус 25 до 0 | От минус 25 до 0 | От минус 25 до 0 |

4. Коэффициент эластического восстановления при минус 50 °С, не менее | 0,20 | 0,20 | |

5. Твердость по Шору А, условные единицы | 30-45 | 45-60 | 50-75 |

(Измененная редакция, Изм. N 1, 2).

2.4. Изменение показателя хрупкости эбонита после воздействия температуры минус (50±1) °С не должно быть более 50%.

(Измененная редакция, Изм. N 2).

2.5. Моноблоки в сборе с батарейными крышками должны быть механически прочными и выдерживать без разрушения нагрузку, равную массе трех аккумуляторных батарей.

2.6. Стенки и перегородки моноблоков не должны иметь микротрещин и микровключений и должны выдерживать испытательное напряжение (10000) В.

2.7. В аккумуляторные крышки должны быть герметично запрессованы свинцовые втулки.

Втулки считают герметично запрессованными, если в течение (5±1) с не наблюдается понижение давления испытания более чем на 0,5 кПа (0,005 кгс/см).

2.8. Вентиляционные пробки (в сборе) должны обеспечивать герметичность батарей 12-А-10, 12-САМ-28, 12-А-30 при отклонении их от горизонтального положения от 0 до 180°, а батарей 12-АСАМ-23 - в любом пространственном положении.

Испытание на герметичность вентиляционных пробок, кроме пробок для батареи 12-АСАМ-23, проводят давлением воздуха не более 12 кПа (0,12 кгс/см). Понижение давления воздуха должно быть не более 0,5 кПа (0,005 кгс/см

).

2.9. Вентиляционные пробки должны быть механически прочными: при испытании скручиванием пробки должны выдерживать без разрушения момент силы не менее 1,18 Н·м (0,12 кгс·м).

2.10. Эбонит, применяемый для изготовления моноблоков и деталей к ним (кроме батарейных крышек), должен быть кислотостойким по отношению к серной кислоте плотностью 1,32·10 кг/м

при (65±2) °С. Количество железа, переходящее в раствор серной кислоты при этих условиях с 1 м

поверхности эбонита в течение (48±1) ч, не должно быть более 2·10

кг. При этом количество веществ, восстанавливающих марганцовокислый калий, должно быть таким, чтобы на их окисление затрачивалось не более 0,15 дм

раствора марганцовокислого калия 1,0 моль/дм

.

(Измененная редакция, Изм. N 3).

2.11. Резина, применяемая для изготовления деталей, должна быть кислотостойкой. Изменение относительного удлинения в процентах после воздействия серной кислоты плотностью 1,32·10 кг/м

при (23±2) °С в течение (24±1) ч должно быть в пределах от минус 25 до 0.

2.12. Моноблоки и детали к ним, предназначенные для эксплуатации в районах с тропическим климатом, должны соответствовать требованиям ГОСТ 15152 и НТД, утвержденной в установленном порядке на продукцию, поставляемую на экспорт.

2.6-2.12. (Измененная редакция, Изм. N 2).

2.13. Показатели внешнего вида моноблоков и деталей к ним должны соответствовать технической документации, утвержденной в установленном порядке.

Корпус моноблока и детали не должны иметь искривлений; кромки, швы и углы их должны быть зачищены.

Эбонит и резина в готовых изделиях должны быть без раковин, воздушных пузырей, вздутий, инородных включений и трещин.

3. КОМПЛЕКТНОСТЬ

3.1. Моноблоки должны поставляться в комплекте с эбонитовыми и резиновыми деталями в соответствии с табл.4.

Таблица 4

Наименование комплектующей детали | Материал | Состав комплекта моноблока, шт. | |||||||

12-А-5 | 12-А-10 | 12-А-10К | 12-АСАМ-23 | 12-САМ-28 | 12-А-30 | 6-САМ-55 | 12-АО-52 | ||

1. Моноблок | Эбонит по настоящему стандарту | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

2. Крышка батарейная | То же | 1 | 1 | 1 | 1 | 1 | 1 | 1 | - |

3. Крышка аккумуляторная | " | 12 | 12 | 12 | 12 | 12 | 12 | 6 | 6 |

4. Пробка вентиляционная в сборе | Эбонит, резина по настоящему стандарту или винипласт по ГОСТ 16398 | 14 | 14 | 14 | 14 | 14 | 14 | 7 | 7 |

5. Пробка глухая | Эбонит по настоящему стандарту или полиэтилен по ГОСТ 16338 | 12 | 12 | 12 | 12 | 12 | 12 | 6 | - |

6. Шайба под пробку | Резина по настоящему стандарту | 26 | 26 | 28 | 26 | 26 | 26 | 13 | - |

7. Шайба | То же | 2 | 2 | 2 | 4 | 4 | 4 | 4 | - |

8. Щиток | Эбонит по настоящему стандарту или винипласт по ГОСТ 16398 | 12 | 12 | 12 | - | 12 | - | - | - |

9. Подкладка под вывод | Резина по настоящему стандарту | 2 | 2 | 2 | 2 | 2 | 2 | 2 | - |

10. Укупороч- ная прокладка | То же | - | - | - | 12 | 12 | - | 6 | - |

11. Шнур укупорочный | Невулканизованная резина по настоящему стандарту | 20 г | 50 г | 50 г | - | - | - | - | 40 г |

12. Башмачок опорный | Эбонит по настоящему стандарту или полиэтилен по ГОСТ 16338 | - | - | - | - | 24 | - | 24 | - |

13. Подкладка | То же | - | - | - | - | - | - | - | 1 |

14. Втулка электро- изоляционная | Полуэбонит по настоящему стандарту или полиэтилен по ГОСТ 16338 | - | - | - | - | - | - | - | 2 |

15. Кольцо | Резина по настоящему стандарту | - | - | - | - | - | - | - | 7 |

Примечания:

1. Вместо подкладок под вывод допускается поставлять листовую резину толщиной 1 мм, исходя из следующего расчета на 1 комплект моноблока типов:

12-А-5, 12-А-10, 12-А-10К | 2,2 | г | |||

12-АСАМ-23, 12-САМ-28 | 4,2 | г | |||

12-А-30 | 3,3 | г | |||

6-САМ-55 | 5,4 | г. | |||

2. Батарея типа 12-АО-52 монтируется из двух шестикамерных моноблоков.

(Измененная редакция, Изм. N 1, 2).

3.2. (Исключен, Изм. N 2).

4. ПРАВИЛА ПРИЕМКИ

4.1. Моноблоки принимают партиями. Партией считают количество укомплектованных моноблоков одного типа, но не менее 50 и не более 1000 шт., сопровождаемое одним документом о качестве.

4.2. Моноблоки и детали к ним подвергают приемо-сдаточным, периодическим и типовым испытаниям.

4.3. Приемо-сдаточные испытания проводят по показателям и в количестве, указанным в табл.5.

Таблица 5

Наименование показателя | Объем выборки |

Внешний вид | Сплошной контроль |

Соответствие основным размерам | То же |

Наличие трещин и включений при проверке испытательным напряжением | " |

Герметичность вентиляционных пробок, кроме пробок для моноблоков типов 12-АСАМ-23, 12-АО-52 и 6-САМ-55 | " |

(Измененная редакция, Изм. N 1, 2).

4.4. Периодические испытания проводят по показателям и в количествах, указанных в табл.6.

Таблица 6

Наименование показателя | Периодичность испытания | Количество образцов, подвергаемых испытанию | Пункты | |

технических требований | методов испытаний | |||

1. Механическая прочность моноблоков и батарейных крышек | Один раз в квартал | 2 комплекта моноблоков каждого типа | 2.5 | 5.12 |

2. Теплостойкость и морозостойкость моноблоков и деталей всех типов | Один раз в год | 2 комплекта моноблоков | 2.2 | 5.3; 5.4; 5.13а |

3. Герметичность запрессовки свинцовых втулок в аккумуляторные крышки | Один раз в квартал | 10 крышек | 2.7 | 5.13б |

4. Механическая прочность вентиляционных пробок при скручивании | То же | 10 пробок | 2.9 | 5.16 |

5. Кислотостойкость эбонита | " | 1 моноблок и 1 закладка смеси для деталей | 2.10 | 5.17 |

6. Кислотостойкость резины | " | 1 закладка смеси | 2.11 | 5.18 |

7. Физико-механические показатели эбонитов и резин, кроме прочности при раздавливании | Один раз в квартал | 1 закладка смеси | 2.3 | 5.9; 5.10; 5.11 |

8. Работоспособность вентиляционных пробок при температурах минус 50 и плюс 50 °C, кроме пробок для моноблоков типов 12-АО-52, 12-АСАМ-23, 6-САМ-55 | То же | 10 пробок | 2.2 | 5.3; 5.4 |

9. Работоспособность моноблоков и деталей к ним в составе аккумулятора при вибрации, ударных нагрузках, в условиях высотности и воздействия температур | Один раз в полгода | 2 собранные батареи для каждого типа моноблока на каждое испытание | 2.2 | 5.5; 5.6; 5.7; 5.8 |

Примечания:

1. Вентиляционные пробки для моноблока типа 12-АО-52 по подпункту 4 не испытывают.

2. Вентиляционные пробки для моноблоков типов 12-АСАМ-23, 12-АО-52 и 6-САМ-55 по подпункту 8 не испытывают.

(Измененная редакция, Изм. N 1, 2).

4.5. При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке.

При получении неудовлетворительных результатов повторных испытаний испытания по этому показателю переходят в категорию приемо-сдаточных (кроме показателя по подпункту 9 табл.6) до получения положительных результатов подряд для трех партий моноблоков или трех закладок смеси.

4.6. Типовые испытания проводят на соответствие всем требованиям настоящего стандарта при разработке новой рецептуры или технологии изготовления.

Объем выборок для типовых испытаний устанавливают в соответствии с требованиями к приемо-сдаточным и периодическим испытаниям.

Типовые испытания прочности эбонита при раздавливании проводят на одной закладке смеси.

4.5, 4.6. (Измененная редакция, Изм. N 1).

4.7. Потребитель проводит входной контроль по плану контроля, предусмотренному для приемо-сдаточных испытаний, кроме наличия трещин и включений при проверке испытательным напряжением, в количестве 1% от партии, пробки для моноблока типа 12-АСАМ-23 - 100% от партии.

(Измененная редакция, Изм. N 2).

4.8. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания по удвоенной выборке, взятой из той же партии.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Внешний вид моноблоков и деталей к ним проверяют визуально.

5.2. Основные размеры моноблоков и деталей к ним проверяют универсальным или специальным измерительным инструментом с учетом погрешности измерений по квалитетам с 13 по 16 по ГОСТ 8.051.

5.3. Работоспособность вентиляционных пробок при температуре минус (50±1) °С определяют следующим образом: все секции специального испытательного стенда, представляющего собой модель аккумуляторной батареи типа 12-А-30, наполняют этиловым спиртом по ГОСТ 17299 на 0,67 объема. Подготовленный таким образом испытательный стенд с уплотнительными кольцами и ввернутыми в гнездо вентиляционными пробками помещают в холодильную камеру с температурой минус (50±2) °С.

Охлаждают испытательный стенд в течение (3±0,2) ч, затем извлекают из холодильной камеры и немедленно приводят его во вращение на 360° в обе стороны на 1 оборот. Время оборота 1 мин, а общая продолжительность вращения 2 мин.

Пробку считают выдержавшей испытания, если просачивание спирта не более 10 капель за оборот. При просачивании спирта струйкой пробку считают негодной.

5.4. Работоспособность вентиляционных пробок при (50±1) °С определяют на приборе, указанном в п.5.3. Прибор наполняют водой с температурой (20±2) °С на 0,67 объема и помещают в термостат. Устанавливают в термостате температуру (50±2) °С и выдерживают прибор в течение (3±0,2) ч.

Затем прибор испытывают, как указано в п.5.3.

5.2-5.4. (Измененная редакция, Изм. N 2).

5.5. Работоспособность моноблоков и деталей к ним в условиях воздействия вибрационных нагрузок определяют следующим образом: рабочий комплект испытуемой батареи устанавливают на стол вибростенда и зажимают специальными приспособлениями.

Условия проведения испытания указаны в табл.7.

Таблица 7

Тип моноблока | Положение батареи | Перегрузка | Частота, Гц | Амплитуда, мм | Длительность испытания |

12-AO-52 | Пробками вверх | 2,0 | 25 | 0,25 | 30 мин |

12-А-5 12-А-10 12-А-10К 12-A-30 | 2,5 | 50 | 25 ч | ||

12-АСАМ-23 | От 20 до 200 | 56 ч | |||

12-САМ-28 6-САМ-55 | 5,0 | 50 | 28 ч | ||

12-A-10К | 4,0 | 0,40 | 2 ч | ||

12-А-10К | 8,0 | 0,80 | 5 мин | ||

12-A-10K | Пробками вниз | 2,5 | 0,25 |

Корпуса моноблоков и эбонитовые детали к ним считают выдержавшими испытания, если при внешнем осмотре их не обнаружены механические повреждения.

(Измененная редакция, Изм. N 1).

5.6. Работоспособность моноблоков и деталей к ним в условиях воздействия длительных ударных нагрузок с перегрузкой определяют на ударном стенде при условиях, указанных в п.2.2, с амплитудой 27 мм в течение 3 ч 20 мин, общее количество ударов 10000. Для этого рабочий комплект испытуемой батареи жестко крепят к платформе ударного стенда.

Корпуса моноблоков и эбонитовые детали к ним считают выдержавшими испытания, если при внешнем осмотре их не обнаружены механические повреждения.

Допускается проводить испытания по следующей методике: рабочий комплект батарей устанавливают прочно без амортизаторов в задней части кузова автомашины и провозят по грунтовым дорогам общей протяженностью 500 км со скоростью 30 км/ч.

5.7. Работоспособность моноблоков и деталей к ним в условиях воздействия кратковременных ударных нагрузок определяют на ударном стенде в условиях, указанных в п.2.2, в течение 5 мин. Для этого рабочий комплект испытуемой батареи жестко крепят к платформе ударного стенда.

Моноблоки и детали к ним считают выдержавшими испытания, если при внешнем осмотре не обнаружены механические повреждения.

5.8. Работоспособность моноблоков и деталей к ним в условиях пониженного атмосферного давления при соответствующей высотности определяют на собранных батареях в барокамере. Для этого батареи с начальной температурой (20±2) °С для моноблоков типов 12-А-5, 12-А-10, 12-А-10К, 12-А-30, 12-САМ-28 и (25±2) °С для моноблоков типов 12-АСАМ-23 и 6-САМ-55, заряженные определенным для каждого типа батареи зарядом, устанавливают в барокамеру, давление в которой постепенно снижают от нормального атмосферного до следующего разрешения:

20 кПа (150 мм рт.ст.) - для моноблоков типов 12-А-5, 12-А-10, 12-А-30, 12-А-10К;

7 кПа (53 мм рт.ст.) - для моноблоков типа 12-САМ-28;

5,9 кПа (44 мм рт.ст.) - для моноблоков типа 6-САМ-55;

0,66 кПа (5 мм рт.ст.) - для моноблоков типа 12-АСАМ-23.

Батареи выдерживают при этом разрежении в бездействующем состоянии в течение 20 мин.

Затем производят разряд в условиях разрежения силой определенного режима.

После этого батареи выдерживают в бездействующем состоянии в течение 20 мин в условиях разрежения.

Дают подзаряд в условиях разрежения от источника постоянного тока, обеспечивающего постоянное напряжение (28,5±0,5) В. Общая продолжительность заряда не должна превышать (60±1) мин.

(Измененная редакция, Изм. N 1).

5.9. Физико-механические показатели эбонита определяют по ГОСТ 258, ГОСТ 255 и ГОСТ 21341.

5.9.1. Прочность эбонита при раздавливании определяют по методу, указанному ниже.

Образцы для испытания имеют форму цилиндра высотой (10±0,2) мм и диаметром (10±0,2) мм.

Для проведения испытания применяют машину с непрерывно работающим индикатором прилагаемого усилия, находящегося в пределах 1,5% его истинной величины.

Скорость перемещения подвижного зажима должна быть такой, чтобы сила достигала своего максимума за (30±15) с. Две плоские пластины монтируют на испытательной машине параллельно друг другу для передачи силы сжатия на образец в осевом направлении.

Испытанию подвергают не менее трех образцов.

Прочность при раздавливании () в МПа (кгс/см

) вычисляют по формуле

![]() ,

,

где - максимальная нагрузка, вызвавшая разрушение образца, Н (кгс);

- площадь поперечного сечения образца, м

(см

).

5.10. Физико-механические показатели резины определяют по ГОСТ 270 (образец типа I толщиной (2±0,2) мм), ГОСТ 9.024, ГОСТ 13808 и ГОСТ 263.

(Измененная редакция, Изм. N 1).

5.11. Изменение показателя хрупкости эбонита после воздействия температуры минус (50±1) °С определяют по ГОСТ 258 до и после выдержки образцов в течение (3±0,2) ч при указанной температуре.

5.12. Механическую прочность моноблоков и батарейных крышек под воздействием нагрузки определяют следующим образом: моноблок, накрытый батарейной крышкой, ставят на ровную поверхность, на крышку кладут груз массой (25,5±0,5) кг для моноблока 12-А-5 (43,5±0,5) кг для моноблоков типа 12-А-10 и 12-А-10К; (93±1) кг для моноблоков типов 12-А-30, 12-САМ-28, 12-АСАМ-23 и 6-САМ-55. Моноблок с крышкой выдерживают под нагрузкой в течение 1,5 ч, после чего проверяют внешним осмотром на отсутствие трещин и механических повреждений.

5.11; 5.12. (Измененная редакция, Изм. N 2).

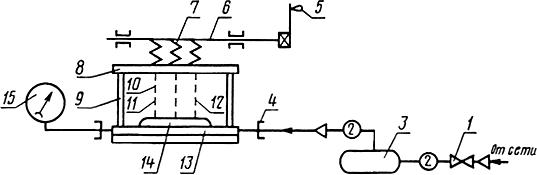

5.13. Проверку моноблоков на наличие трещин и посторонних включений напряжением проводят по методике, указанной в приложении 1.

5.13а. Проверку моноблока всех типов в комплекте с деталями на морозостойкость и теплостойкость проводят следующим образом: моноблок в комплекте с деталями устанавливают в холодильную камеру и выдерживают в ней в течение 4 ч при температуре минус (50±2) °С, после чего вынимают из камеры комплект моноблока с деталями и выдерживают в нормальных условиях до температуры (20±5) °С. После этого моноблоки и детали проверяют визуально на наличие трещин и деформации. Затем моноблок с деталями переносят в термостат и выдерживают в течение 4 ч при температуре (50±2) °С. Вынимают моноблок с деталями из термостата и выдерживают в нормальных условиях до температуры (20±5) °С.

Моноблоки и детали подвергают внешнему визуальному осмотру для обнаружения трещин и деформаций. На наличие трещин моноблок испытывают также напряжением (п.5.13).

(Измененная редакция, Изм. N 2).

5.13б. Проверку герметичности запрессовки свинцовых втулок в аккумуляторную крышку проводят на приборе, принципиальная схема которого указана на черт.1а.

1 - кран;

2 - шланг; 3 - цилиндр; 4 - штуцер; 5 - ручка; 6 - эксцентрик; 7 - пружина; 8 - плита; 9 - стойка; 10 - втулка; 11 - палец; 12 - резиновый упор; 13 - основание; 14 - испытуемое изделие; 15 - манометр

Черт.1а

В зажимное приспособление устанавливают крышку. При помощи резиновых упоров зажимного устройства закрывают отверстия под штырь и под пробку. Испытание проводят давлением воздуха 27,4 кПа (0,28 кгс/см). Крышка считается годной, если в течение 5 с не наблюдается понижения давления более чем на 0,5 кПа (0,005 кгс/см

).

(Введен дополнительно, Изм. N 1).

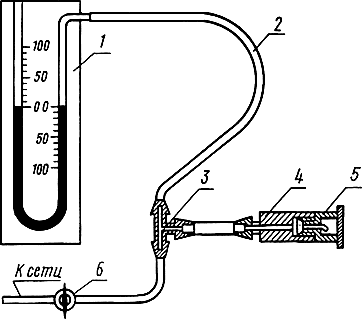

5.14. Герметичность вентиляционных пробок в сборе при (20±2) °С определяют на испытательном стенде, принципиальная схема которого указана на черт.1.

1 - образцовый манометр типа МО или манометр сильфонный типа МС; 2 - резиновая трубка; 3 - обратный клапан; 4 - штуцер с отверстием; 5 - пробка; 6 - кран

Черт.1

Готовую пробку с надетой на нее резиновой шайбой плотно ввертывают в патрон, имеющий отверстие с резьбой, аналогичное отверстию аккумуляторной крышки.

Патрон с пробкой наклоняют на 180° относительно продольной оси пробки (по стержню клапана) и создают в испытательном стенде давление 12,0 кПа (0,12 кгс/см) или 90 мм рт.ст. Время испытания 3-5 с. Падение давления воздуха более чем на 0,5 кПа (0,005 кгс/см

) не допускается.

(Измененная редакция, Изм. N 1).

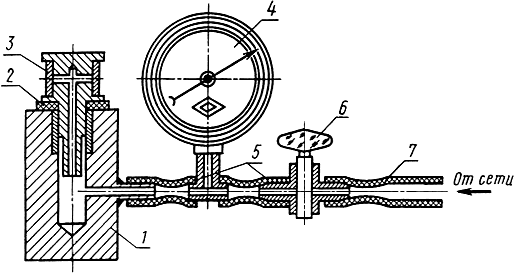

5.15. Герметичность вентиляционных пробок для моноблоков типа 12-АСАМ-23 определяют на испытательном стенде, принципиальная схема которого указана на черт.2.

1 - патрон; 2 - резиновая шайба; 3 - пробка; 4 - манометр со шкалой на 101 кПа (1 атм); 5 - резиновый шланг; 6 - запорный кран; 7 - шланг от сети со сжатым воздухом

Черт.2

Перед испытанием пробок проверяют систему на герметичность. Для этого в патрон плотно ввертывают глухую пробку и сжатым воздухом при открытом кране создают избыточное давление 50,6-60,6 кПа (0,5-0,6 атм). Затем кран закрывают. В испытательном стенде в течение 10 мин не должно быть падения давления.

Пробку с подложенной под нее резиновой шайбой ввертывают в патрон, имеющий отверстие с резьбой, аналогичное отверстию в аккумуляторной крышке. Патрон соединяют резиновым шлангом с манометром, с запорным краном и со шлангом от сети со сжатым воздухом.

В системе создают избыточное давление, но не выше 50,6 кПа (0,5 атм) при открытом кране. Затем кран закрывают и наблюдают за показанием манометра. Нормально работающий клапан пробки должен обеспечивать быстрое снижение давления в системе до значения не более 40,4 кПа (0,4 атм) и не менее 20,2 кПа (0,2 атм).

Пробку вывертывают из патрона для восстановления в системе нормального атмосферного давления.

Затем пробку снова ввертывают в патрон и в системе при отрытом кране создают избыточное давление 25,3-30,3 кПа (0,25-0,30 атм). После этого кран закрывают и наблюдают за показанием манометра. Нормально работающий клапан должен обеспечивать снижение давления в течение не менее 1 мин в системе от 20,2 до 10,1 кПа (от 0,2 до 0,1 атм) или в течение не менее 10 мин от 20,2 кПа (0,2 атм) до нуля.

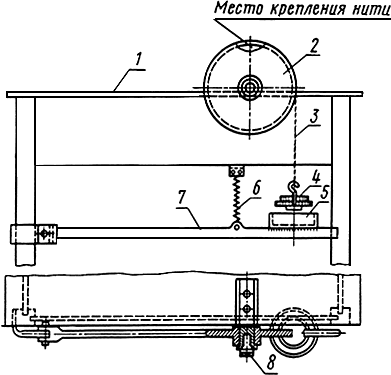

5.16. Механическую прочность вентиляционных пробок при скручивании определяют на испытательном стенде, принципиальная схема которого приведена на черт.3.

1 - стол;

2 - диск диаметром 200 мм; 3 - капроновая нить; 4 - груз массой 1,2 кг; 5 - площадка; 6 - пружина; 7 - рычаг; 8 - испытательная пробка

Черт.3

На площадку помещают груз массой 1,2 кг. Испытуемую пробку ввертывают до упора в резьбовую часть торца неподвижной оси, затем рифленую поверхность пробки на ![]() высоты вводят в рифленую часть отверстия диска при плавном передвижении диска на небольшой угол вокруг оси вправо и влево.

высоты вводят в рифленую часть отверстия диска при плавном передвижении диска на небольшой угол вокруг оси вправо и влево.

Плавным движением опускают рычаг, при этом груз освобождается от опоры. Через 3 с рычаг опускают, диск передвигают по оси до упора и пробку вывертывают, при этом она не должна разрушаться.

5.17. Кислотостойкость эбонита определяют по методике, указанной в приложении 2.

5.18. Кислотостойкость резин определяют по ГОСТ 9.030.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. На каждом моноблоке и батарейной крышке должно быть нанесено:

а) маркировка, предусмотренная чертежом на данный тип моноблока и батарейной крышки;

б) товарный знак, наименование предприятия-изготовителя;

в) дата выпуска (год, квартал);

г) штамп отдела технического контроля;

д) обозначение настоящего стандарта.

Нанесение обозначений производят оттиском на эбоните. Допускается маркировку по подпунктам б, в, г и д производить несмываемой краской по ГОСТ 5406 на дне моноблока.

На моноблоки, предназначенные для экспорта, обозначения по подпунктам б и д не наносят.

6.2. Моноблоки и детали к ним обертывают бумагой по ГОСТ 8273, перевязывают шпагатом по ГОСТ 17308 и упаковывают в деревянные ящики по ГОСТ 2991 с применением прокладочных материалов.

Масса брутто не более 80 кг.

По соглашению с потребителем отгрузку моноблоков допускается производить в контейнерах без упаковки в ящики.

При внутригородских перевозках моноблоки и детали к ним, кроме вентиляционных пробок, транспортируют без специальной упаковки не более 10 рядов по высоте.

Вентиляционные и глухие пробки для всех типов моноблоков, кроме моноблоков типа 12-АСАМ-23, упаковывают в сборе с шайбами под пробку.

(Измененная редакция, Изм. N 2).

6.3. Маркировку и упаковку моноблоков, предназначенных для районов с тропическим климатом, производят по ГОСТ 15152.

6.4. Транспортную тару маркируют по ГОСТ 14192 с нанесением следующих дополнительных обозначений:

а) маркировки, предусмотренной чертежом на данный тип моноблока и батарейной крышки;

б) наименования или товарного знака предприятия-изготовителя;

в) номера партии;

г) даты изготовления (квартал, год);

д) обозначения настоящего стандарта.

6.5. Каждая партия моноблоков должна сопровождаться документом, удостоверяющим ее качество. Документ должен содержать данные, указанные в п.6.1, номер партии, количество комплектов в партии, а также результаты проведенных испытаний.

6.6. Моноблоки и детали к ним транспортируют любым видом транспорта в крытых транспортных средствах.

При транспортировании в вагонах или контейнерах упакованные моноблоки и детали к ним плотно укладывают, прокладывая любым амортизирующим материалом. При отгрузке моноблоков железнодорожным транспортом на вагонах должна быть надпись: "С горок не спускать", на контейнерах "Хрупкое. Осторожно".

6.7. Моноблоки и детали к ним должны храниться в закрытом помещении при температуре от 5 до 30 °С и влажности не более 85%, на расстоянии 1 м от отопительных приборов и быть защищенными от солнечных лучей, нефтепродуктов и других веществ, вредно действующих на эбонит, без деформации и повреждений.

Моноблоки при хранении должны быть установлены не более чем в восемь рядов по высоте.

Допускается хранение моноблоков и деталей к ним при температуре до минус (50±1) °С в условиях, исключающих воздействие ударных и деформирующих нагрузок.

В этом случае сборка батарей в моноблоках должна проводиться после выдержки не менее 10 ч при положительных температурах.

6.8. Распаковывание моноблоков и деталей к ним, монтаж и демонтаж батарей производят при температуре не ниже 5 °С.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие моноблоков и деталей требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации, установленных настоящим стандартом.

7.2. Гарантийный срок хранения моноблоков и деталей к ним - 7,5 лет с момента изготовления, в том числе в собранном сухом виде аккумуляторных батарей - не более 7 лет.

7.3. Гарантийный срок эксплуатации моноблоков и деталей к ним - 2 года с момента ввода в эксплуатацию.

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОД ИСПЫТАНИЯ МОНОБЛОКОВ НА НАЛИЧИЕ ТРЕЩИН И ПОСТОРОННИХ ВКЛЮЧЕНИЙ ВЫСОКОВОЛЬТНЫМ НАПРЯЖЕНИЕМ

1. Сущность метода заключается в приложении электрической мощности к стенкам и перегородкам моноблока. Испытание проводят путем погружения моноблока в резервуар с водой.

2. Испытанию подвергают вновь изготовленные моноблоки, прошедшие испытания по внешнему виду.

3. Проведение испытания

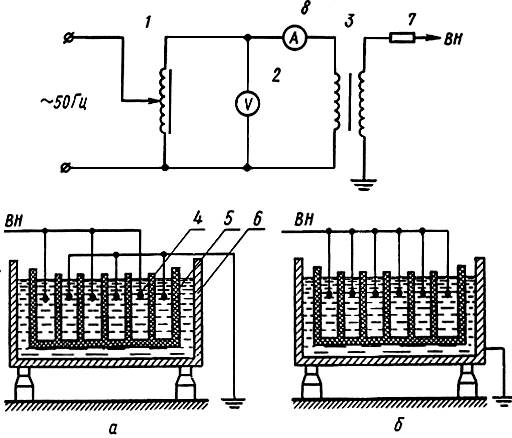

3.1. Испытание моноблоков на наличие дефектов проводят на установке, принципиальная схема которой приведена на чертеже.

а - схема подключения электродов к источнику высокого напряжения при испытании перегородок моноблока; б - схема подключения электродов к источнику высокого напряжения при испытании корпуса моноблока.

1 - регулировочный автотрансформатор; 2 - вольтметр; 3 - высоковольтный трансформатор - источник высокого напряжения; 4 - электроды; 5 - моноблок; 6 - резервуар; 7 - защитное сопротивление; 8 - амперметр

3.2. Источник питания установки (переменное напряжение 220 В промышленной частоты), испытательный трансформатор (110/30000 В, мощностью 2 кВА) и регулирующее устройство с пределом регулирования напряжения 0-110 В должны обеспечить на испытательном моноблоке синусоидальную форму кривой напряжения частоты 50 Гц с тем, чтобы коэффициент амплитуды испытательного напряжения (отношение максимального значения к эффективному) был в пределах (±5)% или 1,34-1,48.

3.3. Мощность, подводимая к испытуемому образцу, должна быть такой, при которой действующее значение установившегося тока короткого замыкания на стороне высокого напряжения был бы не менее 40 мА в диапазоне напряжений, на которое рассчитано оборудование.

Допускается проводить испытания на установке, имеющей меньшее значение тока короткого замыкания в том случае, если установлено, что результаты испытаний на этой установке равноценны результатам, полученным на установке согласно требованиям п.3.3.

3.4. При выборе защитного сопротивления следует руководствоваться динамической устойчивостью трансформатора. При отсутствии данных о динамической устойчивости трансформатора защитное сопротивление должно быть выбрано в пределах от 0,2 до 1 Ом на 1 В высокого напряжения испытательного трансформатора.

3.5. В момент пробоя как перегородки, так и корпуса моноблока должно срабатывать реле максимального тока, отключающее первичную цепь трансформатора.

Параметры реле максимального тока должны быть подобраны в соответствии с мощностью испытательного оборудования и изоляционных свойств испытуемого материала, чтобы трансформатор не отключался до момента пробоя.

3.6. Регулировочный автотрансформатор должен обеспечивать плавную регулировку напряжения. В случае невозможности получения такового скачки изменения напряжения при регулировке не должны превышать 0,5% номинального напряжения трансформатора.

3.7. Измерение напряжения допускается проводить как на стороне высокого напряжения (непосредственно на испытательных электродах), так и на стороне низкого напряжения. На стороне высокого напряжения измерение проводят киловольтметром, вольтметром с трансформатором напряжения, а на стороне низкого напряжения вольтметром класса 1,5, шкала которого должна быть проградуирована в киловольтах с помощью образцового киловольтметра.

3.8. Безопасность работы на установке определяется требованиями правил техники безопасности при эксплуатации потребителями электроустановок с напряжением выше 1000 В.

3.9. Моноблок помещают в резервуар с водой, уровень которой должен быть не ниже 40 мм от верхней кромки корпуса моноблока.

3.10. Каждую камеру испытуемого моноблока заполняют водой до уровня на 15-20 мм ниже верхних кромок перегородок.

3.11. Перегородки испытывают в соответствии со схемой подключения электродов, изображенной на чертеже (а). При этом электроды, опущенные в четные камеры, должны быть соединены с землей, а электроды, находящиеся в нечетных камерах, соединяют с источником высокого напряжения.

3.12. Корпус моноблока испытывают согласно схеме, изображенной на чертеже (б). В этом случае электроды, соединенные с источником высокого напряжения, помещают в камеры моноблока, а земляной конец соединяется с корпусом металлического резервуара.

3.13. После достижения испытательного напряжения номинальной величины 10 кВ производится выдержка 10 с.

3.14. Если перегородка и корпус выдерживают подводимую испытательную электрическую мощность в течение времени, указанного в п.3.13, то моноблок признается годным для эксплуатации.

ПРИЛОЖЕНИЕ 2

Обязательное

Методы определения в эбоните железа и веществ, восстанавливающих калий марганцовокислый, экстрагируемых сернокислотным электролитом

Настоящий метод распространяется на эбонит и устанавливает методы определения веществ, экстрагируемых сернокислотным электролитом.

Сущность метода заключается в выдержке эбонитовых образцов в сернокислотном электролите при температуре (65±2) °С в течение (48±0,5) ч с последующим определением в экстракте содержания железа и веществ, восстанавливающих калий марганцовокислый (далее окисляемость). Определение содержания железа производится с погрешностью не более 2,5%, а определение окисляемости - не более 1,5%.

1. Аппаратура, материалы и реактивы

Бюретка по ГОСТ 29251, вместимостью 25 см, 2-го класса точности, цена деления 0,1 см

.

Весы лабораторные второго класса с верхним пределом взвешивания 200 г по ГОСТ 24104*.

________________

* На территории Российской Федерации действует ГОСТ 24104-2001. - .

Колба коническая по ГОСТ 25336, вместимостью 250 см, термостойкая со шлифом.

Колбы мерные по ГОСТ 1770, вместимостью 100, 500 см, 2-го класса точности.

Палочки стеклянные диаметром 5 мм.

Пипетки по ГОСТ 29227, вместимостью 5, 10, 25, 50 см, 2-го класса точности.

Противень кислотостойкий.

Секундомер 3-го класса точности.

Стакан ТХС по ГОСТ 25336 вместимостью 250 см.

Термометр ТЛ-2, 1-А2 по ГОСТ 28498, с пределом измерения от 0 до 100 °С, с ценой деления 1 °С.

Термостат, обеспечивающий температуру (65±2) °С.

Колориметр фотоэлектрический лабораторный, любой марки со светофильтром 400 нм, например, КФК-2.

Холодильник ХШ по ГОСТ 25336.

Цилиндры по ГОСТ 1770, вместимостью 250 см - цена деления 2,0 см

, вместимостью 25 см

- цена деления 0,5 см

.

Чашка Петри по ГОСТ 25336.

Штангенциркуль ШЦ-1 по ГОСТ 166 с пределом измерения от 0 до 125 мм, цена деления 0,1 мм.

Электроплитка по ГОСТ 14919.

Бумага фильтровальная по ГОСТ 12026.

Аммоний хлористый по ГОСТ 3773, массовая доля 5%.

Вода дистиллированная по ГОСТ 6709.

Калий марганцовокислый по ГОСТ 20490, (1/5 KMnО

) = 0,1 моль/дм

.

Кислота серная по ГОСТ 4204 или кислота серная аккумуляторная по ГОСТ 667, плотностью (1,32±0,01)·10 кг/м

(сернокислотный электролит).

Кислота сульфосалициловая по ГОСТ 4478, массовая доля 10%.

Кислота щавелевая по ГОСТ 22180, (1/2 Н

С

О

)=0,1 моль/дм

.

Спирт этиловый по ГОСТ 18300.

Раствор железа, содержащий 1 мг Fe в 1 см

раствора готовят по ГОСТ 4212 (раствор А).

50 см раствора А помещают в мерную колбу вместимостью 500, объем раствора доводят дистиллированной водой до 500 см

и перемешивают (раствор Б), 1 см

раствора Б содержит 0,1 мг Fe

(раствор готовят в день его применения).

Калий двухромовокислый по ГОСТ 4220, массовая доля 10% в серной кислоте по ГОСТ 4204 (хромовая смесь).

2. Требования к образцу

2.1. Образцы для проведения испытаний изготовляют способами, применяемыми в технологии эбонитового производства.

Для оценки качества изделий образцы изготовляют непосредственно из изделий. Если форма и размеры изделий не позволяют изготовить из них образцы, испытания проводят на стандартных образцах, свулканизованных в лабораторных условиях или вместе с изделиями непосредственно из той закладки эбонитовой смеси, из которой изготовлены изделия.

2.2. Образцы должны быть в виде брусков 6,0х1,5х1,0 см с предельными отклонениями на каждый размер ±0,5 см. Допускается изготовление образцов прямоугольной формы, длиной (5,0±0,5) см, шириной (5,0±0,5) см, толщиной от 0,2 до 2,0 см.

2.3. Количество образцов должно быть таким, чтобы их общая поверхность была не менее 100 см и не более 150 см

.

2.4. Поверхность образцов не должна иметь сколов, вздутий, повреждений и других отклонений, видимых невооруженным глазом.

2.5. Образцы подвергаются испытанию не ранее чем через 16 ч и не позднее чем через 5 мес после вулканизации.

3. Подготовка к анализу

3.1. Посуду для анализа моют хромовой смесью.

3.2. Сернокислотный электролит готовят по п.1 приложения 2.

3.3. Образцы протирают ватным тампоном, смоченным этиловым спиртом, очищая со всех сторон от посторонних загрязнений. Затем ополаскивают дистиллированной водой, промокают фильтровальной бумагой и измеряют размеры образцов штангенциркулем.

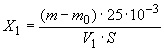

3.4. Общую поверхность образцов () в м

вычисляют по формуле, округляя результаты до целого числа,

![]() .

.

Поверхность каждого образца () вычисляют по формуле

![]() ,

,

где - длина образца, м;

- ширина образца, м;

- толщина образца, м.

3.5. Образцы помещают в химический стакан вместимостью 250 см и с помощью стеклянных палочек укладывают так, чтобы они не касались друг друга, дна и стенок стакана.

Образцы заливают сернокислотным электролитом, взятым в количестве, обеспечивающем соотношение 1:1 объема сернокислотного электролита (см) к поверхности образцов (см

).

Образцы должны быть полностью погружены в раствор. С целью предотвращения всплывания образцов допускается сверление в них отверстия для последующего крепления на стеклянной палочке. При таком способе крепления следует учесть изменение общей поверхности образцов.

3.6. Стакан закрывают чашкой Петри, устанавливают в термостат на кислотостойкий противень, у которого дно выложено асбестом, и выдерживают в течение (48±0,5) ч при температуре (65±2) °С.

3.7. Одновременно в тот же термостат помещают стакан с сернокислотным электролитом (без образцов) в количестве, взятом для испытаний и используемом в дальнейшем для приготовления контрольной пробы.

3.8. После истечения срока контактирования стаканы из термостата переносят в вытяжной шкаф и охлаждают до температуры (22±3) °С. Температура электролита контролируется термометром.

3.9. После охлаждения сернокислотный экстракт переносят в мерную колбу вместимостью 250 см. Стакан и образцы ополаскивают 50 см

дистиллированной воды, присоединяя промывные воды к основному раствору. Объем раствора в колбе доводят дистиллированной водой до 250 см

(экстракт).

В случае получения мутного экстракта, его фильтруют через сухой бумажный фильтр, отбрасывая первые 10 см фильтрата. Определение железа и веществ, восстанавливающих калий марганцовокислый, проводят в день приготовления экстракта.

3.10. Аналогично переводят в мерную колбу на 250 см серную кислоту, выдержанную без образцов в термостате (контрольная проба).

4. Проведение анализа

4.1. Определение содержания железа

4.1.1. Построение градуировочного графика

В мерные колбы вместимостью 100 см вносят пипеткой с делениями вместимостью 5 см* 0,5; 1,0; 1,5; 2,0; 2,5 см

раствора Б, что соответствует содержанию в них 0,0005; 0,0010; 0,0015; 0,0020; 0,0025 мг/см

железа.

______________

* Соответствует оригиналу. - .

Приливают в каждую колбу (10,0±0,5) см хлористого аммония, (25,0±0,5) см

сульфосалициловой кислоты и нейтрализуют аммиаком до появления неисчезающего желтого окрашивания. Объем раствора в каждой колбе доводят до 100 см

дистиллированной водой и перемешивают. Через (15±1) мин измеряют оптическую плотность каждого раствора на фотоэлектроколориметре в кювете с толщиной поглощающего свет слоя 30 мм, при длине волны 400 нм (синий светофильтр).

В качестве раствора сравнения используют дистиллированную воду.

По полученным данным строят градуировочный график, откладывая на оси абсцисс содержание железа в мг/см, а на оси ординат - оптическую плотность.

Градуировочный график следует проверять не менее двух раз в год, а также при смене реактивов или фотоэлектроколориметра

.

4.1.2. От 5 до 25 см экстракта, полученного по п.3.9, отбирают пипеткой, переносят в мерную колбу вместимостью 100 см

, последующую обработку и колориметрирование проводят по п.4.1.1.

Если через (15±1) мин выдержки раствор становится мутным, его фильтруют через сухой бумажный фильтр, отбрасывая первые 10 см фильтрата.

Первые показатели плотности испытуемых растворов являются ориентировочными, в зависимости от их значения устанавливают объем аликвотной части испытуемых растворов: если величина оптической плотности будет меньше 0,1 или больше 0,5, то соответственно увеличивают или уменьшают объем аликвотной части испытуемого раствора. Одновременно определяют содержание железа в контрольной пробе, используя тот же объем аликвотной части, что и подобранный для экстракта.

4.2. Определение окисляемости веществ

4.2.1. От 50 до 10 см экстракта, полученного по п.3.9, отбирают пипеткой, переносят в коническую колбу вместимостью 250 см

, добавляют (50±2) см

дистиллированной воды и из бюретки 10 см

раствора калия марганцовокислого. Если раствор обесцветился, то необходимо уменьшить объем аликвотной части экстракта. Колбу соединяют с обратным холодильником, ставят на предварительно нагретую электроплитку и кипятят (15±1) мин, отмечая время с момента закипания по секундомеру. Кипение должно быть равномерным. Через (15±1) мин колбу снимают с электроплитки, в горячий раствор добавляют из бюретки 10 см

щавелевой кислоты. Горячий обесцветившийся раствор титруют раствором калия марганцовокислого до появления слабо-розового окрашивания.

Одновременно определяют окисляемость в контрольной пробе, используя тот же объем аликвотной части, что и подобранный для экстракта.

Расхождение между двумя параллельными определениями для контрольной пробы не должно превышать 0,15 см.

5. Обработка результатов

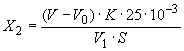

5.1. Содержание железа () в кг/м

определяют по формуле

,

,

где - масса железа в 1 см

испытуемого раствора, найденная по градуировочному графику, мг;

- масса железа в 1 см

контрольного раствора, найденная по градуировочному графику, мг;

- объем аликвотной части экстракта, см

;

- общая поверхность образцов, м

.

5.2. Окисляемость веществ () определяют по формуле

,

,

где - объем раствора калия марганцовокислого, израсходованного на титрование испытуемого раствора, см

;

- объем раствора калия марганцовокислого, израсходованного на титрование контрольной пробы, см

;

- поправочный коэффициент для пересчета объема калия марганцовокислого к точно 0,1 моль/дм

раствору.

5.3. За результат анализа принимают среднее арифметическое результатов двух параллельных определений, допустимые расхождения между которыми при доверительной вероятности 0,95, не должны превышать величин, приведенных в таблице.

Содержание железа, кг/м | Расхождение между двумя параллельными определениями, кг/м | Окисляемость веществ, | Расхождение между двумя параллельными определениями, дм |

До 0,3 | 0,05 | До 0,010 | 0,005 |

До 0,3 | 0,10 | От 0,010 до 0,030 | 0,010 |

От 0,5 до 0,6 и более | 0,2 | От 0,030 до 0,3 и более | 0,02 |

Если расхождения между результатами двух параллельных определений превышают приведенные в таблице, то определение повторяют. За окончательный результат анализа принимают среднее арифметическое результатов двух последних параллельных определений.

5.4. Результаты анализа оформляются протоколом, в котором должны быть указаны:

наименование материала;

номер партии и маркировка материала;

предприятие-изготовитель;

результаты анализа;

заключение;

подпись химика, проводившего анализ;

подпись руководителя лаборатории;

дата проведения анализа.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999