ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 70647— 2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

ЗАЩИТНЫЕ СЛОИ И СЛОИ ИЗНОСА ДОРОЖНЫХ ОДЕЖД

Общие требования к технологическим процессам

Издание официальное

Москва Российский институт стандартизации 2023

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Автодорис» (ООО «Автодорис»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 февраля 2023 г. № 83-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения и сокращения

4 Классификация

5 Общие требования

6 Требования к технологическим процессам при устройстве защитных слоев и слоев износа

7 Методы контроля

8 Требования безопасности и охраны окружающей среды

Приложение А (рекомендуемое) Рекомендации по выбору технологии устройства защитных слоев и слоев износа

Приложение Б (справочное) Определение нормы расхода битумного вяжущего

Приложение В (рекомендуемое) Порядок определения уточненной и средней нормы расхода щебня (метод «мерная коробка»)

Приложение Г (рекомендуемое) Порядок контроля средней нормы расхода и равномерности распределения вяжущего по ширине

Библиография

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

ЗАЩИТНЫЕ СЛОИ И СЛОИ ИЗНОСА ДОРОЖНЫХ ОДЕЖД

Общие требования к технологическим процессам

Automobile roads of general use.

Protective layers and wearing courses of road pavements.

General requirements for technological processes

Дата введения — 2023—03—01

1 Область применения

Настоящий стандарт распространяется на защитные слои и слои износа нежестких дорожных одежд, устраиваемые при строительстве (реконструкции), капитальном ремонте, эксплуатации автомобильных дорог общего пользования, и устанавливает общие требования к технологическим процессам.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1109 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.252 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 12.4.280 Система стандартов безопасности труда. Одежда специальная для защиты от общих производственных загрязнений и механических воздействий. Общие технические требования

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 32731 Дороги автомобильные общего пользования. Требования к проведению строительного контроля

ГОСТ 32755 Дороги автомобильные общего пользования. Требования к проведению приемки в эксплуатацию выполненных работ

ГОСТ 32756 Дороги автомобильные общего пользования. Требования к проведению промежуточной приемки выполненных работ

ГОСТ 33078 Дороги автомобильные общего пользования. Методы измерения сцепления колеса автомобиля с покрытием

ГОСТ Р 50597—2017 Дороги автомобильные и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения. Методы контроля

Издание официальное

ГОСТ Р 58349 Дороги автомобильные общего пользования. Дорожная одежда. Методы измерения толщины слоев дорожной одежды

ГОСТ Р 58350 Технические средства организации дорожного движения в местах производства работ. Технические требования. Правила применения

ГОСТ Р 58397—2019 Дороги автомобильные общего пользования. Правила производства работ. Оценка соответствия

ГОСТ Р 58401.1—2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.2—2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.3 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Система объемно-функционального проектирования. Правила проектирования

ГОСТ Р 58401.4 Дороги автомобильные общего пользования. Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Система объемно-функционального проектирования. Правила проектирования

ГОСТ Р 58401.5—2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Система объемно-функционального проектирования. Правила приемки

ГОСТ Р 58406.1—2020 Смеси щебеночно-мастичные асфальтобетонные и асфальтобетон. Технические условия

ГОСТ Р 58406.2—2020 Дороги автомобильные общего пользования. Смеси горячие асфальтобетонные и асфальтобетон. Технические условия

ГОСТ Р 58407.5 Дороги автомобильные общего пользования. Асфальтобетон дорожный. Методы отбора проб из уплотненных слоев дорожной одежды

ГОСТ Р 58422.1—2021 Дороги автомобильные общего пользования. Защитные слои и слои износа дорожных одежд. Технические требования

ГОСТ Р 58422.2—2021 Дороги автомобильные общего пользования. Защитные слои и слои износа дорожных одежд. Методы испытаний

ГОСТ Р 58442 Дороги автомобильные общего пользования. Требования к проведению строительного контроля заказчика и подрядчика

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 58831 Дороги автомобильные общего пользования. Покрытия асфальтобетонные. Общие правила устройства при неблагоприятных погодных условиях

ГОСТ Р 58861—2020 Дороги автомобильные общего пользования. Капитальный ремонт и ремонт. Планирование межремонтных сроков

ГОСТ Р 58952.1 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Технические требования

ГОСТ Р 59120—2021 Дороги автомобильные общего пользования. Дорожная одежда. Общие требования

ГОСТ Р 59290 Дороги автомобильные общего пользования. Требования к проведению входного и операционного контроля

ГОСТ Р 70197.2—2022 Дороги автомобильные общего пользования. Смеси органоминеральные холодные с использованием вторичного асфальтобетона. Методы испытаний

ГОСТ Р 70396—2022 Дороги автомобильные общего пользования. Смеси теплые асфальтобетонные и асфальтобетон. Общие технические условия

ГОСТ Р 70397—2022 Дороги автомобильные общего пользования. Смеси теплые щебеночно-мастичные асфальтобетонные и асфальтобетон. Общие технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 3.1109, ГОСТ Р 58422.1 и ГОСТ Р 58422.2, а также следующие термины с соответствующими определениями:

3.1.1 технологический процесс: Совокупность взаимосвязанных и взаимозависимых технологических операций, направленных на достижение определенной цели (обеспечение нормативного состояния дорожного покрытия).

3.1.2 технологическая операция: Часть технологического процесса, позволяющая получить определенный промежуточный результат.

3.1.3 технологическая карта: Организационно-технологический документ, разрабатываемый для выполнения определенного вида дорожных работ (технологического процесса) и определяющий состав и сроки технологических процессов (операций) и средств механизации, требования к качеству, трудоемкость, ресурсы и мероприятия по безопасности.

3.1.4

технология: Совокупность операций и режимов работы машин и оборудования для обработки, изготовления, изменения свойств исходных материалов, применяемых в процессе производства для получения готовой продукции.

[ГОСТ Р 58397—2019, пункт 3.1.6]

3.1.5 технологический регламент: Нормативно-технический документ, устанавливающий технологический процесс, порядок проведения операций при изготовлении продукции с общими технологическими признаками, разрабатываемый для обеспечения выпуска продукции требуемого качества.

3.1.6

битумное вяжущее (bitumen binder): Органический вяжущий материал, производимый из продуктов переработки нефти с добавлением при необходимости органических модифицирующих добавок.

[ГОСТ Р 58400.1—2019, пункт 3.1]

3.2 В настоящем стандарте применены следующие сокращения:

БМОС — битумоминеральные открытые смеси;

КДМ — комбинированная дорожная машина;

ЛЭМС — литая эмульсионно-минеральная смесь;

ПДВ — предельно допустимые выбросы;

ШПО — шероховатая поверхностная обработка.

4 Классификация

В настоящем стандарте использована классификация защитных слоев и слоев износа по ГОСТ Р 58422.1—2021 (раздел 4).

5 Общие требования

5.1 Технологические процессы и технологические операции при проведении работ по устройству защитных слоев и слоев износа должны соответствовать настоящему стандарту, технологическим регламентам и технологическим картам, согласованным и утвержденным в установленном порядке.

5.2 Используемые дорожно-строительные материалы и смеси должны соответствовать требованиям регламентирующих их свойства стандартов и ГОСТ Р 58422.1.

5.3 При устройстве защитных слоев и слоев износа применяют битумные вяжущие: битумы, поли-мерно-битумные вяжущие, дорожные битумные эмульсии (далее — битумные эмульсии) и дорожные битумно-полимерные эмульсии (далее — битумно-полимерные эмульсии).

5.4 Область применения и периодичность устройства защитных слоев и слоев износа принимают в соответствии с ГОСТ Р 58861—2020 (раздел 7) и ГОСТ Р 58422.1—2021 (пункт 5.1.11).

5.5 Технологию устройства защитных слоев и слоев износа выбирают в соответствии с положениями ГОСТ Р 58422.1—2021 (подраздел 5.1). На эксплуатируемых дорогах выбор осуществляют с учетом фактических транспортно-эксплуатационных характеристик участка и нормативной периодичности выполнения работ. При необходимости, для выбора технологии могут использоваться рекомендации, приведенные в приложении А.

5.6 Работы по устройству защитных слоев и слоев износа следует выполнять в течение периода, когда погодные и климатические условия позволяют обеспечить необходимое качество работ в соответствии с ГОСТ 58422.1—2021 (подраздел 5.9).

5.7 Устройство защитных слоев и слоев износа включает следующие этапы:

- подготовительные работы;

- укладка защитного слоя или слоя износа;

- уход (при необходимости в зависимости от уложенного слоя).

5.8 Технологические процессы и технологические операции при устройстве защитных слоев и слоев износа следует выполнять с учетом характеристик, особенностей конструкций и правил использования машин и механизмов, приведенных в технической документации производителей.

5.9 В особых случаях с целью обеспечения безопасности дорожного движения и предотвращения преждевременных разрушений нижележащих конструктивных слоев дорожной одежды допускается устройство слоев износа при неблагоприятных погодных условиях с учетом положений ГОСТ Р 58831.

5.10 Строительный (производственный) контроль устройства защитных слоев и слоев износа выполняют в соответствии с ГОСТ 32731, ГОСТ 32755, ГОСТ 32756, ГОСТ Р 58422.1, ГОСТ Р 58442, ГОСТ Р 59290.

6 Требования к технологическим процессам при устройстве защитных слоев и слоев износа

6.1 Подготовительные работы

6.1.1 Подготовительные работы включают:

- осмотр или обследование участков с целью оценки состояния покрытия, определения дефектных мест;

- выбор источников получения и заготовку исходных материалов;

- подбор составов планируемых к использованию смесей и битумных (битумно-полимерных) эмульсий;

- подготовку машин, входящих в состав специализированного потока, и обучение персонала, задействованного при выполнении работ;

- разработку и согласование схем ограждения мест производства работ;

- разработку проекта производства работ и технологических регламентов (при необходимости), технологических карт;

- устранение дефектов проезжей части.

Состав подготовительных работ может быть уточнен в зависимости от вида дорожных работ согласно действующей классификации [1].

6.1.2 Устранение дефектов проезжей части (ликвидация выбоин, исправление дефектов продольного и поперечного профилей, заливка трещин и др.) должны быть выполнены не более чем за семь дней до начала устройства защитных слоев и слоев износа. При устранении дефектов методом холодного фрезерования указанный срок должен быть максимально минимизирован. Устранение дефектов выполняют с учетом требований ГОСТ 58422.1—2021 (пункт 5.1.9). Сроки устранения дефектов должны быть не более предусмотренных ГОСТ Р 50597—2017 (подраздел 5.2). Укладка защитных слоев и слоев износа на литой асфальтобетон недопустима.

6.1.3 В течение подготовительного этапа до начала устройства ШПО, комплексной поверхностной обработки и защитных слоев из ЛЭМС дополнительно к указанным в 6.1.2 выполняют следующие работы:

- удаляют разметку, выполненную из термопластика или пластика холодного нанесения;

- на опытной захватке выполняют распределение материалов с целью определения технологических режимов работы механизмов, обеспечивающих необходимую норму распределения и равномерности (для ШПО) и состав смеси (для ЛЭМС).

6.1.4 Перед началом работ по устройству защитных слоев и слоев износа из горячих битумоминеральных смесей, горячих открытых битумоминеральных смесей, горячих и теплых асфальтобетонных смесей, горячих и теплых щебеночно-мастичных асфальтобетонных смесей рекомендуется выполнять пробную укладку с целью отработки технологических режимов укладки и уплотнения (количество катков, схема движения и число проходов), определения коэффициента запаса на уплотнение.

6.1.5 Перед началом работ разрабатывают схему укладки защитного слоя или слоя износа, которая позволит обеспечить требуемую ширину за определенное количество проходов используемых укладчиков (распределителей) материалов.

6.1.6 При устройстве шероховатой поверхностной обработки, защитных слоев из ЛЭМС и комплексной поверхностной обработки на удалении производственной базы от объекта более 12 км рекомендуется устраивать приобъектный склад материалов. Размещение приобъектного склада должно обеспечивать оптимальную производительность укладочного комплекса с учетом используемого количества ведущих машин, времени открытия движения и особенностей участка выполнения работ (при необходимости обосновывают технико-экономическими расчетами).

6.1.7 Местных жителей и организации заблаговременно извещают о времени проведения работ и схеме организации движения на время проведения работ.

6.2 Шероховатая поверхностная обработка

6.2.1 Используемые для устройства ШПО материалы должны соответствовать ГОСТ Р 58422.1—2021 (подраздел 5.2).

6.2.2 Рекомендуемые базовые нормы расхода материалов принимают в соответствии с ГОСТ 58422.1—2021 (пункт 5.2.20).

6.2.3 Фактическую норму расхода битумных вяжущих получают на основе базовой нормы с учетом поправок, характеризующих дорожные условия на участке выполнения работ с использованием данных приложения Б.

6.2.4 Фактическую норму расхода битумной эмульсии определяют как сумму базовой нормы и поправок с учетом фактической концентрации (содержания вяжущего) в соответствии с приложением Б.

6.2.5 Щебень и битумное вяжущее для устройства ШПО должны соответствовать требованиям ГОСТ Р 58422.1—2021 (подраздел 5.2).

6.2.6 Щебень, не отвечающий требованиям ГОСТ 32703 по фракционному составу и ГОСТ Р 58422.1—2021 (пункт 5.2.13) по содержанию пылеватых и глинистых частиц, применяют после прохождения через дробильно-сортировочные комплексы, оснащенные системами промывки. При применении холодной технологии используют щебень в соответствии с ГОСТ Р 58422.1—2021 (пункт 5.2.13).

6.2.7 При плохом сцеплении битумного вяжущего с поверхностью щебня применяют поверхностно-активные вещества.

6.2.8 ШПО устраивают в сухую погоду при температуре окружающего воздуха и поверхности дорожной одежды не менее 15 °C. Воздействие осадков в течение не менее 4 ч после выполнения работ не допускается.

6.2.9 Не допускается выполнение работ при прогнозе заморозков в месте проведения работ в течение 24 ч после укладки и при сильном, более 8 м/с, ветре.

6.2.10 Работы по устройству поверхностной обработки следует проводить по чистой и сухой поверхности. Выполнение работ по холодной технологии допускается после дождя на не полностью высохшей от влаги поверхности, обеспечив, при необходимости, предварительную очистку рабочей поверхности от загрязнений и застоя воды.

6.2.11 Работы по устройству ШПО рекомендуется выполнять с помощью машин, осуществляющих синхронное распределение битумного вяжущего и щебня (или щебня, обработанного битумным вяжущим). Допускается выполнение работ путем раздельного нанесения материалов с помощью автогудронатора и щебнераспределителя.

6.2.12 Автомобиль с оборудованием для синхронного распределения материалов при устройстве поверхностной обработки, в общем случае, включает следующие узлы и агрегаты:

- кузов для щебня с системой распределения;

- теплоизолированную емкость с системой нанесения битумного вяжущего;

- автономный силовой агрегат;

- оборудование для нагрева битумного вяжущего до необходимой температуры;

- системы регулирования нормы распределения битумного вяжущего и щебня.

Управление всем рабочим процессом осуществляется либо в автоматическом режиме, либо в ручном режиме оператором с площадки, расположенной над зоной распределения материалов.

6.2.13 Используемое оборудование должно обеспечивать равномерное распределение битумного вяжущего с нормой в диапазоне от 0,25 до 3,00 л/м2 и отклонением от заданного расхода не более 5 % объема распределяемого вяжущего. Подающий вяжущее насос должен иметь регулируемый привод. Используемая для нанесения вяжущего рейка должна иметь циркуляцию и регулировку вертикального положения.

6.2.14 Оборудование должно обеспечивать равномерное нанесение щебня с нормой, в зависимости от используемой фракции, находящейся в диапазоне от 5 до 40 кг/м2, с допустимым отклонением от заданного расхода не более 5 % распределяемого количества.

6.2.15 Укладку ШПО осуществляют в следующей последовательности:

- установка средств организации движения на участке выполнения работ;

- очистка поверхности от пыли и грязи;

- уточнение нормы расхода щебня;

- загрузка щебня и битумного вяжущего;

- распределение битумного вяжущего и щебня на поверхность проезжей части;

- уплотнение свежеуложенного шероховатого слоя.

6.2.16 Ограждение мест производства работ и закрытие движения по полосе, где будет устраиваться поверхностная обработка, необходимо выполнять в соответствии с ГОСТ Р 58350.

6.2.17 Очистку поверхности дороги от пыли и грязи выполняют специализированными машинами с капроновой, а в случае сильного загрязнения поверхности — с металлической щеткой и поливомоечным оборудованием. Покрытие очищают за два — пять проходов по следу.

6.2.18 На основе базовой нормы расхода по 6.2.2 для используемого при выполнении работ щебня определяют уточненную норму по методике, приведенной в приложении В.

6.2.19 Щебень должен быть распределен равномерно слоем в одну щебенку после распределения битумного вяжущего или синхронно с ним. Места с недостаточным количеством или с отсутствием щебня необходимо заполнить вручную до начала уплотнения.

6.2.20 При использовании раздельного способа устройства шероховатой поверхностной обработки щебень распределяют не позднее чем через 30 с после прохода автогудронатора. При продольном или поперечном уклоне покрытия более 30 %о необходимо стремиться к минимально возможной дистанции между автогудронатором и щебнераспределителем, чтобы предотвратить стекание эмульсии.

6.2.21 Второй слой щебня при устройстве двойной поверхностной обработки наносят сразу после уплотнения первого.

6.2.22 Распределительная рейка должна обеспечивать равномерное нанесение эмульсии по всей ширине обрабатываемой поверхности.

6.2.23 Рекомендуемая рабочая температура дорожной битумной эмульсии при устройстве шероховатой поверхностной обработки — от 60 °C до 80 °C. Рабочая температура используемого битума и полимерно-битумного вяжущего должна находиться в диапазоне температуры смешивания, определяемой для битумных вяжущих в соответствии с ГОСТ Р 58406.2—2020 (приложение В). При температуре покрытия ниже 30 °C рабочую температуру битумных вяжущих принимают ближе к верхней границе указанного диапазона.

6.2.24 При использовании дорожных битумных эмульсий при температуре покрытия выше 30 °C его за (20 ± 5) мин увлажняют водой с расходом от 0,5 до 0,7 л/м2.

6.2.25 Для обеспечения качества поперечного стыка при использовании машин с синхронным распределением материалов рекомендуется укладывать на конец шероховатого слоя предыдущей захватки непромокаемый материал (на 0,3—0,7 м) и убирать его сразу после прохода машины. Распределение материалов следует начинать над местом, где расположен непромокаемый материал. Конец предыдущей захватки при необходимости зачищают.

6.2.26 Для обеспечения качества продольного стыка на ширине от 0,1 до 0,15 м работы выполняют с двойным распределением вяжущего и однократным — щебня. Не допускается устройство продольных стыков по полосам наката. Устройство продольных полос выполняют последовательно без разрывов по ширине дороги. По окончании рабочего дня шероховатый слой должен быть уложен на всю ширину проезжей части дороги.

6.2.27 Уплотнение свежеуложенного слоя осуществляют сразу после распределения щебня. При использовании битумных и битумно-полимерных эмульсий необходимо начать уплотнение как можно раньше и закончить его сразу после распада битумной эмульсии.

6.2.28 Уплотнение уложенного слоя следует выполнять самоходными пневмоколесными катками с нагрузкой на колесо не менее 1,5 т и давлением в шинах от 0,7 до 0,8 МПа, осуществляющими от пяти до шести проходов по одному следу. Скорость катков при первых двух проходах — не более 3 км/ч, при последующих — до 10 км/ч. Количество проходов катков уточняют при пробном уплотнении.

6.2.29 Двойную поверхностную обработку уплотняют послойно.

6.2.30 При выполнении укатки шероховатой поверхностной обработки с использованием дорожной битумной эмульсии не допускается переворачивание щебня вальцами уплотняющих катков. Для выполнения данного условия необходимо следить за чистотой вальцов катков, нормой расхода щебня и вязкостью используемой битумной эмульсии.

6.2.31 Окончательное формирование слоя происходит под действием проходящего транспорта. В течение недели за поверхностной обработкой осуществляют уход.

6.2.32 Уход за свежеуложенной ШПО включает в себя следующие операции:

- ограничение скорости движения до 40 км/ч в течение первых 2—3 сут эксплуатации;

- регулярную (при необходимости — не реже одного раза в сутки) уборку незакрепившегося в уложенном слое щебня щеткой поливомоечной машины или КДМ. Первую уборку выполняют не позднее 1 сут после окончания уплотнения;

- исправление локальных дефектов (при необходимости);

- доуплотнение катком (при необходимости).

6.2.33 При устройстве ШПО выполняют строительный (производственный) контроль, включающий следующие стадии:

- входной контроль;

- операционный контроль;

- приемочный контроль.

6.2.34 Входной контроль проводят на стадии подготовительных работ в соответствии с ГОСТ Р 59290. При этом выполняют контроль соответствия используемых битумных вяжущих и щебня требованиям ГОСТ Р 58422.1—2021 (подраздел 5.2).

6.2.35 При операционном контроле перед началом производства работ проверяют:

- наличие средств организации движения и ограждения мест производства работ согласно утвержденной и согласованной схеме;

- качество подготовки покрытия к устройству ШПО (отсутствие дефектов, посторонних включений и предметов);

- температуру окружающего воздуха и покрытия;

- качество используемых материалов (по документам о качестве);

- равномерность распределения битумного вяжущего и щебня (визуально) — в начале смены;

- среднюю норму расхода щебня по приложению В — не реже одного раза в 10 смен;

- фактическую норму расхода и равномерность распределения битумного вяжущего по приложению Г — не реже одного раза в 30 смен.

6.2.36 При операционном контроле в процессе выполнения работ проверяют:

- температуру вяжущего — в каждой машине, распределяющей вяжущее — по показаниям термометра, установленного в емкости битумного вяжущего;

- равномерность распределения битумного вяжущего и щебня по всей ширине укладываемой полосы — постоянно визуально;

- равномерность распределения битумного вяжущего по всей ширине укладываемой полосы в соответствии с рекомендациями производителя оборудования — постоянно визуально;

- отсутствие пылевидных частиц в используемом щебне — постоянно визуально;

- соблюдение требований 6.2.25 и 6.2.26 к устройству продольных и поперечных стыков укладываемых полос — постоянно визуально;

- схему и режимы уплотнения — постоянно визуально;

- момент окончания уплотнения по отсутствию смещения щебенок при заключительном проходе катка — постоянно визуально;

- соответствие средств организации движения и ограждения мест производства работ утвержденной и согласованной схеме;

- фактическую норму расхода битумного вяжущего и щебня по данным о площади выполненных работ и количестве использованных материалов.

6.2.37 При уходе за слоем поверхностной обработки в течение 7 сут с момента устройства ШПО проверяют:

- наличие в течение первых 2-3 сут на протяжении всего участка знаков ограничения скорости движения транспорта;

- удаление не реже одного раза в сутки незакрепившегося щебня.

6.2.38 На стадии операционного контроля необходимо своевременно выявлять и устранять характерные ошибки и нарушения технологии работ, снижающие качество работ:

- неравномерное распределение вяжущего (несоответствие работы распределительной рейки рекомендациям производителя оборудования) из-за большой скорости ветра у поверхности дороги;

- неравномерное распределение вяжущего (несоответствие работы распределительной рейки рекомендациям производителя оборудования) из-за слишком высокой вязкости;

- неравномерное распределение вяжущего (несоответствие работы распределительной рейки рекомендациям производителя оборудования) из-за неправильной высоты распределительной рейки, неправильного угла установки форсунок или забившихся форсунок;

- неравномерное распределение щебня из-за засорения желобов подачи щебня;

- некачественный поперечный стык между соседними захватками из-за несвоевременного включения распределительного оборудования или из-за несоблюдения требований 6.2.25;

- некачественный продольный стык между захватками из-за несоблюдения требований 6.2.26;

- вырывание щебня из несформировавшегося слоя по причине разворота большегрузных автомобилей или движения автомобилей с повышенными скоростями в период формирования свежеуложен-ного слоя (до 7 сут);

- выпотевание битумного вяжущего на поверхности из-за его перерасхода.

6.2.39 Приемочный контроль проводят не ранее чем через 14 сут после устройства ШПО. При приемочном контроле определяют соответствие шероховатой обработки требованиям ГОСТ Р 58422.1—2021 (подраздел 5.9).

6.3 Защитные слои из литых эмульсионно-минеральных смесей

6.3.1 Используемые для устройства защитных слоев ЛЭМС и применяемые для их приготовления материалы должны соответствовать ГОСТ Р 58422.1—2021 (подраздел 5.3).

6.3.2 Устройство защитных слоев из ЛЭМС выполняют в сухую погоду при температуре окружающего воздуха не менее 10 °C и отсутствии прогноза дождя в течение не менее 5 ч после выполнения работ. Допускается укладка смесей быстрого формирования, если температура воздуха и дорожной поверхности выше 7 °C и продолжает расти.

6.3.3 Запрещается укладка смеси при наличии следующих условий:

- при опасности заморозков в месте проведения работ в течение 24 ч после укладки;

- если погодные условия задерживают открытие движения сверх приемлемых сроков. Максимальным приемлемым сроком следует считать 4 ч.

6.3.4 При выполнении работ при температуре выше 30 °C необходимо предварительное увлажнение поверхности покрытия водой с помощью специальной распределительной рейки, установленной впереди смесителя-распределителя.

6.3.5 В течение подготовительного этапа в соответствии с содержащимися в проекте или дефектной ведомости данными о планируемой к использованию ЛЭМС выполняют подбор рецепта, обеспечивающего соответствие ее гранулометрического состава и физико-механических свойств требованиям ГОСТ Р 58422.1—2021 (подраздел 5.3). Рекомендуемое содержание компонентов в ЛЭМС приведено в ГОСТ Р 58422.1—2021 (приложение Б).

6.3.6 При устройстве защитных слоев из ЛЭМС на автомобильных дорогах общего пользования в качестве ведущей машины используют смеситель-распределитель.

6.3.7 Смеситель-распределитель представляет собой установку непрерывного действия, смонтированную на грузовике или полуприцепе, и выполняет следующие операции:

- транспортирует материалы со склада непосредственно на место выполнения работ;

- в необходимых пропорциях дозирует исходные материалы в специальный смеситель;

- смешивает материалы в однородную массу;

- подает смешанный материал в распределительный короб;

- устраивает защитный слой из ЛЭМС определенной ширины и толщины.

6.3.8 Стандартная комплектация смесителя-распределителя включает следующие узлы и агрегаты:

- емкость для эмульсии битумной дорожной;

- емкость для используемой минеральной части смеси;

- емкость для воды;

- емкость для регулятора времени распада при перемешивании;

- емкость для минерального наполнителя (цемента);

- автономный двигатель для привода всех систем (дозатора минеральных материалов, дозатора эмульсии, дозатора воды, дозатора замедлителя скорости распада, гидровибратора минеральной части, гидропривода смесителя, дозатора минерального наполнителя, гидропривода короба-распределителя);

- блок управления с программируемыми контроллерами, позволяющий обеспечить пропорциональное или отдельное дозирование минеральных материалов, эмульсии, воды, регулятора скорости формирования, минерального наполнителя;

- короб-распределитель.

6.3.9 Смеситель-распределитель должен быть оборудован устройствами для дозирования (регулирования подачи) минерального материала, битумной эмульсии, воды, замедлителя скорости распада и минерального наполнителя.

6.3.10 Дозирующее оборудование смесителя-распределителя должно обеспечивать подачу минерального материала и битумной эмульсии с точностью, позволяющей обеспечить содержание остаточного вяжущего в смеси с отклонением не более ±1 % по абсолютной величине.

6.3.11 Используемый для укладки ЛЭМС с гранулометрическим составом минеральной части типов II и III распределительный короб должен быть оснащен специальными шнеками с системой гидропривода, позволяющей осуществлять их реверсивное и автономное вращение с изменением частоты.

6.3.12 Для обеспечения соответствия ЛЭМС подобранному в лаборатории составу дозирующее оборудование смесителя-распределителя должно быть настроено на работу именно с теми материалами, которые были использованы при проведении подбора. Результаты настройки оформляют в виде протокола, который должен содержать данные по индивидуальной настройке дозаторов каждого материала при различных установках регулирующих подачу устройств. Изменение одного из факторов, влияющих на дозирование материалов, требует повторения настройки.

6.3.13 Настройку оборудования смесителя-распределителя следует выполнять перед началом работ, далее — не реже одного раза в месяц и при каждом изменении исходных материалов.

6.3.14 Комплект машин для устройства защитных слоев из ЛЭМС должен включать: смеситель-распределитель, эмульсовоз, погрузчик минеральных материалов и оборудование для очистки покрытия. При устройстве защитного слоя из ЛЭМС на остановочных площадках, площадках отдыха и в других местах, где отсутствует достаточное для уплотнения движение автомобилей, необходимо включать в комплект машин пневмошинный каток массой до Ют, оснащенный системой увлажнения вальцов. Каток допускается использовать при необходимости ускорения времени открытия движения по основному ходу укладки ЛЭМС.

6.3.15 Укладку защитного слоя износа из ЛЭМС на автомобильных дорогах общего пользования осуществляют в следующей последовательности:

- установка средств организации движения на участке выполнения работ. Закрытие движения по полосе движения, на которой будет устраиваться защитный слой;

- укладка защиты от заливки смесью имеющихся на поверхности люков, дренажных решеток и т. п. — при необходимости;

- очистка поверхности от пыли и грязи. При необходимости — подгрунтовка поверхности;

- настройка распределительного короба;

- загрузка машины необходимыми исходными компонентами;

- приготовление и распределение эмульсионно-минеральной смеси специальной машиной;

- технологический перерыв;

- уплотнение (при необходимости, в условиях по 6.3.14);

- открытие движения по уложенной полосе.

6.3.16 При проведении работ выполняют мероприятия по организации движения и ограждению свежеуложенного слоя в соответствии с ГОСТ Р 58350. До момента, соответствующего отвердению ЛЭМС, запрещается заезд транспортных средств на уложенную полосу.

6.3.17 Защиту люков и дренажных решеток выполняют с помощью непромокаемого материала (рубероид, пергамин и т. д.);

6.3.18 Перед началом работ выполняют тщательную очистку покрытия от посторонних предметов и включений. На сильно изношенных со следами значительного шелушения асфальтобетонных покрытиях делают подгрунтовку смесью эмульсии по ГОСТ Р 58952.1 и воды в соотношении 1:3 с нормой расхода 0,2—0,6 л/м2. Вид и класс эмульсии для подгрунтовки должен соответствовать виду и классу эмульсии, используемой для приготовления ЛЭМС.

6.3.19 Количество слоев ЛЭМС, укладываемых при устройстве защитного слоя, принимают в соответствии с ГОСТ Р 58422.1—2021 (пункт 5.3.21 и пункт 5.3.22). Толщину укладываемого слоя принимают в соответствии с проектной и/или контрактной документацией. Рекомендуемая толщина одного слоя при укладке в зависимости от типа смеси ЛЭМС приведена в таблице 1.

Таблица 1 — Рекомендуемая толщина одного слоя при укладке основного слоя в зависимости от типа смеси ЛЭМС

Тип смеси | Толщина слоя, мм |

Тип I (медленного формирования) | 4 |

Тип I (быстрого формирования) | От 4 до 6 включ. |

Тип II (медленного формирования) | 8 |

Тип II (быстрого формирования) | От 8 до 12 включ. |

Примечание —Толщину защитных слоев из ЛЭМС контролируют по ГОСТ Р 58422.1—2021 (пункт 5.9.9). | |

6.3.20 При укладке ЛЭМС быстрого формирования в два слоя укладка последующего слоя допускается не ранее 24 ч после укладки и предварительной укатки предыдущего слоя автотранспортом.

6.3.21 Выполняют регулировку ширины распределительного короба для получения целого количества проходов с учетом перекрытия полос укладки. При необходимости укладки узкой полосы смеси допускается работа половиной ширины короба-распределителя. При использовании короба-распределителя с автоматической регулировкой ширины укладки на ходу выбирают оптимальную ширину короба, обеспечивающую работу с минимальными подстройками ширины укладки. Распределительный короб должен быть настроен на необходимую толщину укладки.

6.3.22 В начале укладываемой полосы слоя помещают рубероид или пергамин для получения ровного края уложенного материала. Для получения ровного поперечного стыка выполняют зачистку конца укладываемой полосы.

6.3.23 Укладку смеси следует осуществлять таким образом, чтобы продольные стыки полос укладки попадали на разделительные линии полос движения, а при невозможности — не попадали на полосу наката по полосе движения.

6.3.24 Смежные укладываемые полосы ЛЭМС следует укладывать с перекрытием не более чем на 15 см либо устраивать встык.

6.3.25 Для получения ровных продольных стыков полос укладки при движении машины на стык может распыляться вода из боковых распылителей для улучшения подвижности смеси в стыках и облегчения их заглаживания гладильщиками.

6.3.26 Содержание компонентов в ЛЭМС должно соответствовать утвержденному составу с учетом положений ГОСТ Р 58422.1—2021 (пункт 5.3.1 и 5.3.19). Количество вводимой в смесь воды назначают с учетом фактической влажности используемого минерального материала.

6.3.27 ЛЭМС на выходе смесителя должна иметь консистенцию, позволяющую наносить ее равномерным слоем без стекания. По всей ширине короба-распределителя постоянно должно находиться достаточное количество материала для обеспечения непрерывности покрытия. Необходимо избегать перегрузки короба-распределителя. Не допускается образование комков смеси или наличие плохо перемешанного минерального материала.

6.3.28 Готовая поверхность должна быть без продольных полос и задиров. На каждые 25 м2 допускается не более четырех следов шириной более 12 мм и длиной более 100 мм или шириной более 10

25 мм и длиной более 76 мм, которые можно исправить вручную. При превышении указанных допусков работа должна быть остановлена до устранения причин. Работы возобновляют после устранения причины образования дефектов и очистки короба-распределителя.

6.3.29 При укладке защитного слоя необходимо выполнять ручные работы в местах, недоступных смесителю-распределителю, таким образом, чтобы текстура получаемой поверхности не отличалась от текстуры покрытия, уложенного машиной.

6.3.30 Температура битумной эмульсии при производстве работ должна быть не более 40 °C. Возможно увеличение температуры битумной эмульсии, если это не приведет к ухудшению качества работ и увеличению доли замедлителя скорости распада в составе ЛЭМС.

6.3.31 Непосредственно после первоначального схватывания (как только по слою можно будет ходить), но пока он еще не набрал прочность, удаляют защитные приспособления с люков, решеток, заклепок, светоотражателей.

6.3.32 По окончании укладки покрытия на участке работ должны быть убраны все загрязнения, вызванные попаданием смеси на бордюрные камни, ливневые желоба, удалены ее остатки в местах очистки короба-распределителя и т. п.

6.3.33 При необходимости, в условиях по 6.3.14, выполняют уплотнение не менее чем двумя проходами катка по одному следу.

6.3.34 Время открытия движения по уложенному слою соответствует времени отвердения ЛЭМС. Фактическое время открытия движения назначают в зависимости от условий выполнения работ, в том числе от используемой схемы организации движения. При времени открытия движения, превышающем 4 ч, может быть скорректирован состав ЛЭМС или изменен рецепт используемой эмульсии.

6.3.35 Движение по уложенной полосе открывают с ограничением скорости до 40 км/ч на 1—3 сут.

6.3.36 Входной и операционный контроли при устройстве защитных слоев из ЛЭМС выполняют в соответствии с ГОСТ Р 59290.

6.3.37 Входной контроль включает:

- контроль соответствия исходных материалов по 6.3.1;

- контроль совместимости анионной эмульсии и воды.

6.3.38 Контроль совместимости битумной эмульсии и воды выполняют по ГОСТ Р 70197.2—2022 (подраздел 10.5).

6.3.39 Гранулометрический состав минеральной части ЛЭМС должен соответствовать ГОСТ 58422.1—2021 (пункт 5.3.1) с учетом допустимых отклонений от проектных значений в зависимости от размера используемых для рассева сит.

6.3.40 При операционном контроле перед началом работ проверяют:

- соответствие средств организации движения и ограждения мест производства работ утвержденной и согласованной схеме;

- качество подготовки покрытия к устройству защитного слоя из ЛЭМС;

- температуру окружающего воздуха;

- наличие необходимых: техники, материалов, персонала;

- качество используемых материалов (регистрационным методом);

- наличие посторонних засоряющих примесей и закрупнений в используемом минеральном материале;

- наличие данных о калибровке машины с планируемыми к использованию материалами.

6.3.41 При операционном контроле в процессе выполнения работ проверяют:

- температуру вяжущего в баке смесителя-распределителя — перед началом распределения;

- консистенцию ЛЭМС, равномерность нанесения ЛЭМС, отсутствие дефектов устроенного защитного слоя — постоянно;

- соответствие толщины слоя из ЛЭМС, измеренной до начала открытия движения, ГОСТ 58422.1—2021 (пункт 5.9.9);

- качество продольных и поперечных стыков — постоянно визуально;

- ширину распределения и ровность кромки — постоянно визуально;

- содержание остаточного вяжущего в смеси;

- наличие и соответствие средств организации движения и ограждения мест производства работ утвержденной и согласованной схеме — перед началом работ.

6.3.42 В зависимости от погодных условий в процессе работ необходимо поддерживать требуемую консистенцию смесей, изменяя содержание воды и замедлителя скорости распада. Если введением замедлителя скорости распада не удается получить необходимое время перемешивания смесей до распада, обеспечивающее равномерное распределение смесей, следует изменить состав используемой эмульсии.

6.3.43 При укладке ЛЭМС в условиях пониженных температур, когда фактическое время отвердения смеси не позволяет открыть движение в предусмотренные рецептом (видом смеси) сроки, может быть увеличено количество вводимого в смесь минерального наполнителя, либо контролируемо повышена температура эмульсии.

6.3.44 В первый день выполнения работ на объекте и далее не реже одного раза в 15 дней отбирают пробу ЛЭМС и определяют содержание остаточного вяжущего и битумной эмульсии. Содержание остаточного вяжущего должно соответствовать ГОСТ 58422.1—2021 (пункт 5.3.19).

6.3.45 Приемочный контроль качества защитных слоев из ЛЭМС следует проводить через 14 сут, но не позднее 30 сут после открытия движения. Приемочный контроль может быть выполнен ранее указанного периода — после окончания формирования и достижения защитным слоем значения коэффициента сцепления, предусмотренного в зависимости от условий движения ГОСТ Р 58422.1—2021 (пункт 5.9.2).

6.3.46 Приемочный контроль слоев из ЛЭМС смесей включает:

- визуальную оценку поверхности на всем протяжении участка;

- измерения коэффициента сцепления по ГОСТ 33078;

- оценку соответствия ГОСТ Р 58422.1—2021 (подраздел 5.9).

По согласованию заказчика и подрядчика приемочный контроль может быть выполнен в два этапа. В этом случае на первом этапе проводят визуальную оценку и оценку соответствия ГОСТ Р 58422.1—2021 (подраздел 5.9), на втором — измерения по ГОСТ 33078. Первый этап может быть выполнен сразу после открытия движения.

6.3.47 При значительной удаленности объектов и невозможности присутствия заказчика при выполнении измерений толщины в соответствии с ГОСТ 58422.1—2021 (пункт 5.9.9) допускается измерять толщину защитного слоя из ЛЭМС при приемочном контроле. Измерение толщины защитного слоя из ЛЭМС при приемочном контроле проводят не ранее чем через 7 сут и не позднее 20 сут с момента открытия движения. Отбор кернов (вырубок) выполняют в соответствии с ГОСТ Р 58407.5. Места отбора кернов (вырубок) принимают в соответствии с ГОСТ Р 59120—2021 (пункт 8.1.3). Количество мест отбора кернов (вырубок) должно составлять не менее 20 % количества, предусмотренного ГОСТ Р 59120—2021 (пункт 8.1.3). Измерение толщины защитного слоя из ЛЭМС следует выполнять по ГОСТ Р 58349. Отклонения по толщине защитного слоя из ЛЭМС относительно нормативных значений в меньшую сторону не должны превышать 2 мм. Отклонения по толщине слоя относительно нормативных значений в большую сторону не нормируется.

6.4 Комплексная поверхностная обработка

6.4.1 Комплексную поверхностную обработку устраивают путем последовательного нанесения ШПО и слоя из ЛЭМС. Комплексную поверхностную обработку устраивают вместо ШПО в следующих случаях:

- при необходимости обеспечения более длительного срока службы ШПО;

- для сохранения защитного слоя на сложных участках дорог, наиболее подверженных негативному воздействию транспортных средств (пересечения, примыкания, крутые подъемы и спуски);

- для снижения уровня шума.

6.4.2 Используемые для устройства комплексной поверхностной обработки материалы должны соответствовать ГОСТ 58422.1—2021 (пункты 5.4.3, 5.4.5, 5.4.6).

6.4.3 Нормы расхода материалов должны соответствовать ГОСТ 58422.1—2021 (пункт 5.4.4).

6.4.4 Комплексную поверхностную обработку устраивают в два слоя. При устройстве первого слоя (ШПО) выполняют работы в соответствии с 6.2.8—6.2.33.

6.4.5 При устройстве второго слоя (защитного слоя из ЛЭМС) выполняют работы в соответствии с 6.3.2—6.3.4, 6.3.21—6.3.35.

6.4.6 К нанесению слоя из ЛЭМС приступают после окончания формирования слоя ШПО, продолжительность которого составляет, как правило, от 7 до 14 дней с момента укладки.

6.4.7 При устройстве первого слоя выполняют входной и операционный контроли по 6.2.34—6.2.38.

6.4.8 Перед устройством второго слоя проводят визуальный осмотр первого слоя и, при необходимости, исправляют образовавшиеся дефекты.

6.4.9 При устройстве второго слоя выполняют входной и операционный контроли по 6.3.37—6.3.44.

6.4.10 При визуальном осмотре обращают внимание на то, что готовая поверхность слоя износа должна иметь однородную текстуру с просматривающимися или обнажившимися верхними гранями щебня первого слоя.

6.4.11 Приемочный контроль комплексной поверхностной обработки осуществляют в соответствии с 6.3.45 и 6.3.46.

6.5 Защитные слои из горячих битумоминеральных смесей с мембраной

6.5.1 Материалы, используемые для устройства слоев из горячих битумоминеральных смесей, укладываемых на мембрану, должны соответствовать ГОСТ Р 58422.1—2021 (пункты 5.6.10 — 5.6.25). Битумоминеральную смесь БМС 8 применяют при интенсивности движения по наиболее загруженной полосе до 2000 авт./сут, БМС 11 — при любой интенсивности движения, соответствующей области применения по ГОСТ Р 58861—2020 (раздел 7).

6.5.2 Работы по устройству горячих битумоминеральных смесей, укладываемых на мембрану, следует проводить в сухую погоду. Температура поверхности покрытия при нанесении слоя должна быть не ниже 10 °C и не иметь тенденции к понижению в течение всего срока выполнения работ.

6.5.3 Перед укладкой горячей битумоминеральной смеси проводят визуальный осмотр участка и выполняют подготовительные работы в соответствии с 6.1.2 и 6.1.3. Удаляют существующую дорожную разметку толщиной более 3 мм.

6.5.4 Технология устройства защитного слоя из горячих битумоминеральных смесей с мембраной включает две синхронно выполняемые операции:

- нанесение мембраны из битумно-полимерной эмульсии;

- укладку (распределение и уплотнение) горячей битумоминеральной смеси.

6.5.5 Битумоминеральные смеси следует приготавливать в стационарных и мобильных смесительных установках, оборудованных смесителями принудительного перемешивания периодического или непрерывного действия.

6.5.6 Температура смеси при отгрузке должна соответствовать требованиям ГОСТ Р 58422.1—2021 (пункт 5.6.7).

6.5.7 Время хранения горячей битумоминеральной смеси в накопительном бункере не должно превышать 30 мин.

6.5.8 Битумоминеральную смесь транспортируют к месту укладки автомобилями-самосвалами, кузова которых закрывают защитными пологами. Продолжительность транспортирования устанавливают из условия обеспечения необходимой температуры при укладке в соответствии с требованиями ГОСТ Р 58422.1—2021 (пункт 5.6.8).

6.5.9 До начала работ по устройству защитного слоя выполняют следующие операции:

- установку средств организации движения;

- геодезические разбивочные работы;

- подготовку поперечного (стартового) шва;

- очистку поверхности от пыли и грязи.

6.5.10 При устройстве защитного слоя из горячей битумоминеральной смеси с мембраной выполняют следующие работы и операции:

- заправку специального асфальтоукладчика битумно-полимерной эмульсией;

- установку специального асфальтоукладчика в рабочее положение, проверку и настройку рабочих органов, проверку системы распределения эмульсии;

- прием горячей битумоминеральной смеси из автосамосвала в перегружатель, подачу битумоминеральной смеси в бункер асфальтоукладчика;

- нанесение битумно-полимерной эмульсии и укладку битумоминеральной смеси специальным асфальтоукладчиком. При необходимости выполняют заделку мелких дефектов и мест сопряжения полос;

- уплотнение уложенного слоя отрядом катков;

- очистку асфальтоукладчика, продувку и промывку системы распределения битумной эмульсии, слив остатков эмульсии в автогудронатор, очистку перегружателя смеси;

- уборку территории строительной площадки от строительного мусора, остатков асфальтобетона после зачистки асфальтоукладчика, перегружателя и автосамосвалов;

- демонтаж технических средств организации движения и открытие движения по уложенной полосе.

6.5.11 Для укладки смеси используют специально оборудованный асфальтоукладчик, оснащенный емкостью для катионной быстрораспадающейся битумно-полимерной эмульсии ЭБПДК Б (мембраны), системой последовательного распределения материала мембраны и горячей битумоминеральной смеси. Указанные технологические операции выполняют за один проход асфальтоукладчика. Поверхность, на которую наносят защитный слой перед проходом асфальтоукладчика, должна быть чистой, в том числе без остатков просыпавшейся смеси.

6.5.12 Толщина защитного слоя в уплотненном состоянии должна не менее чем в 1,5 раза превышать номинально максимальный размер зерен заполнителя и быть не более 3 см.

6.5.13 Битумно-полимерная эмульсия ЭБПДК Б, используемая для слоя мембраны, должна соответствовать требованиям ГОСТ Р 58952.1 и ГОСТ Р 58422.1—2021 (пункт 5.6.25).

6.5.14 Эмульсию доставляют к укладчику автогудронатором или автобитумовозом. Температура разливаемой эмульсии должна составлять от 60 °C до 80 °C.

6.5.15 Рекомендуемый расход битумно-полимерной эмульсии составляет от 0,8 до 1,2 л/м2. Норму расхода назначают в зависимости от типа и состояния покрытия, на которое наносится защитный слой. Минимальный расход принимают при нанесении на однородную плотную поверхность без дефектов, максимальный — при нанесении на отфрезерованную поверхность или поверхность, имеющую значительные повреждения. При необходимости, норма расхода может быть уточнена по результатам пробной укладки. При оптимальном расходе эмульсии на поверхности уложенного слоя после окончания уплотнения не должно образовываться битумных пятен. Битумно-полимерная эмульсия должна распыляться равномерно, покрывая всю площадь укладки. При укладке смежной полосы ближняя к продольному шву форсунка должна быть настроена так, чтобы часть эмульсии попадала на кромку ранее уложенной полосы.

6.5.16 Укладку смеси рекомендуется выполнять со скоростью не менее 8 м/мин. Для непрерывной работы смесь необходимо подавать равномерно. Если позволяют условия, укладку смеси рекомендуется проводить на всю ширину покрытия одним или двумя асфальтоукладчиками.

6.5.17 Простой асфальтоукладчика более 15 мин не допускается. В случае остановки более чем на 15 мин необходимо израсходовать всю смесь, находящуюся в бункере. Начинать укладку после продолжительного перерыва необходимо после обрубки и подготовки поперечного шва. После прохода асфальтоукладчика на поверхности слоя не должно быть трещин, раковин и других дефектов.

6.5.18 Температура горячей битумоминеральной смеси при приготовлении, отгрузке потребителю и укладке должна соответствовать ГОСТ Р 58422.1—2021 (пункты 5.6.6—5.6.8).

6.5.19 Уложенный слой следует уплотнять при максимально возможной температуре уложенного слоя гладковальцевыми катками массой от 7 до 10 т без вибрации (в статичном режиме). Применение пневмокатков не допускается.

6.5.20 Катки в процессе уплотнения должны двигаться со скоростью 5—6 км/ч челночно от краев к оси дороги, перекрывая каждый след на ширину от 10 до 20 см. Схема укатки должна обеспечивать равномерное уплотнение по всей ширине уплотняемого слоя.

6.5.21 В процессе уплотнения расстояние между асфальтоукладчиком и катками должно быть минимальным. Запрещается остановка катков на неуплотненном и неостывшем слое.

6.5.22 Движение транспортных средств по уложенному слою открывают после уплотнения смеси и остывания поверхности до температуры ниже 50 ?С.

6.5.23 Контроль качества при приготовлении битумоминеральных смесей

6.5.23.1 Входной контроль качества применяемых материалов осуществляют в соответствии с ГОСТ Р 59290.

6.5.23.2 Операционный контроль осуществляют в соответствии с ГОСТ Р 59290. При операционном контроле проверяют:

- один раз в смену — точность дозирования минеральных материалов и органических вяжущих;

- температуру отгружаемой битумоминеральной смеси при выпуске из смесителя или бункера-накопителя с погрешностью не более 3 °C от установленной температуры.

6.5.23.3 При приемочном контроле битумоминеральных смесей выполняют приемо-сдаточные и периодические испытания. Значения показателей смеси должны соответствовать требованиям ГОСТ Р 58422.1—2021 (подраздел 5.6).

Приемо-сдаточные испытания проводят для каждой партии битумоминеральной смеси. Партией считают количество битумоминеральной смеси одного вида, типа и состава, выпускаемое на одной смесительной установке в течение суток, но не более 2000 т.

При приемо-сдаточных испытаниях битумоминеральных смесей определяют:

- зерновой состав битумоминеральной смеси и количество вяжущего;

- максимальную плотность;

- объемную плотность;

- содержание воздушных пустот;

- стекание.

Предельно допустимые отклонения фактических значений отдельных показателей от указанных в утвержденном рецепте значений должны соответствовать требованиям ГОСТ Р 58422.1—2021 (таблица 13).

6.5.23.4 Периодические испытания битумоминеральной смеси осуществляют не реже одного раза в 15 сут или не более чем через каждые 30 000 т (какое из условий наступит первым), а также при замене одного и более компонентов смеси. При периодическом контроле качества битумоминеральной смеси определяют пустоты в минеральном заполнителе и водостойкость.

6.5.23.5 На каждую партию отгруженной битумоминеральной смеси выдают документ о качестве, в котором указывают обозначение настоящего стандарта и следующие данные:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер заказа (партии) и количество (массу) смеси в партии;

- тип смеси;

- зерновой состав битумоминеральной смеси и количество вяжущего;

- максимальную плотность;

- объемную плотность;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе;

- стекание;

- водостойкость;

- удельную эффективную активность естественных радионуклидов.

При отгрузке битумоминеральной смеси потребителю каждое транспортное средство сопровождают товарно-транспортной накладной в которой указывают:

- наименование и адрес предприятия-изготовителя;

- наименование потребителя;

- дату и время отгрузки смеси;

- температуру отгружаемой смеси;

- наименование и количество отгружаемой смеси.

6.5.23.6 Потребитель имеет право проводить контрольную проверку соответствия поставляемой битумоминеральной смеси требованиям настоящего стандарта.

6.5.24 Контроль качества при устройстве защитных слоев из битумоминеральных смесей с мембраной

6.5.24.1 При входном контроле при выполнении работ по устройству защитного слоя из горячей битумоминеральной смеси с мембраной проверяют:

- визуально, до начала проведения работ, качество подготовки покрытия;

- наличие товарно-транспортной накладной на битумоминеральную смесь и документа о качестве на битумно-полимерную эмульсию.

6.5.24.2 При операционном контроле устройства защитного слоя из битумоминеральной смеси с мембраной необходимо контролировать:

- температуру битумно-полимерной эмульсии;

- равномерность распределения и расход битумно-полимерной эмульсии;

- температуру битумоминеральной смеси в бункере асфальтоукладчика;

- соблюдение режима уплотнения;

- высотные отметки по оси дороги (при наличии в проектной документации);

- ширину слоя;

- толщину слоя неуплотненной смеси;

- поперечный уклон;

- ровность.

6.5.24.3 Во время укладки битумоминеральной смеси необходимо постоянно следить за равномерностью распределения эмульсии по всей обрабатываемой поверхности.

6.5.24.4 Приемочный контроль слоя из битумоминеральной смеси с мембраной включает:

- визуальную оценку поверхности на всем протяжении участка;

- измерения коэффициента сцепления по ГОСТ 33078;

- определение высотных отметок по оси дороги (при наличии в проектной документации);

- измерения ширины слоя;

- определение толщины слоя;

- определение поперечных уклонов;

- определение ровности (при необходимости);

- определение качества сцепления защитного слоя с слоем покрытия.

6.5.25 Готовый слой из битумоминеральной смеси с мембраной должен соответствовать требованиям ГОСТ Р 58422.1—2021 (подраздел 5.9). Качество сцепления между слоями считают соответствующим нормативным требованиям, если в отобранном керне защитный слой не отделяется от слоя покрытия без приложения усилий.

6.6 Слои износа из горячих битумоминеральных открытых смесей

6.6.1 Используемые для устройства БМОС материалы должны соответствовать ГОСТ Р 58422.1—2021 (пункты 5.7.11—5.7.17). При выборе номинального максимального размера зерен заполнителя следует руководствоваться ГОСТ Р 58422.1—2021 (пункты 5.2.18 и 5.2.19). БМОС, содержащие от 55 % до 65 % щебня, следует применять при интенсивности движения по наиболее загруженной полосе до 500 авт./сут, БМОС, содержащие от 65 % до 75 % щебня, — до 2000 авт./сут, БМОС, содержащие от 75 % до 85 % щебня, — до 3000 авт./сут.

6.6.2 Устройство слоев износа из БМОС выполняют в сухую погоду весной и летом при температуре окружающего воздуха не ниже 5 °C, осенью — не ниже 10 °C.

6.6.3 БМОС следует приготавливать в стационарных и мобильных смесительных установках, оборудованных смесителями принудительного перемешивания периодического или непрерывного действия.

6.6.4 Температура смеси при отгрузке должна соответствовать ГОСТ Р 58422.1—2021 (пункт 5.7.9).

6.6.5 БМОС транспортируют к месту укладки автомобилями-самосвалами, кузова при транспортировании закрывают защитными пологами. Продолжительность транспортирования следует устанавливать из условия обеспечения температуры при укладке в соответствии с требованиями ГОСТ Р 58422.1—2021 (пункт 5.7.10).

6.6.6 Подготовку поверхности непосредственно перед укладкой смеси выполняют в соответствии с ГОСТ Р 58397—2019 (пункт 11.2.7). Подгрунтовку наносят в соответствии с ГОСТ Р 58422.1—2021 (пункт 5.7.18).

6.6.7 Устройство слоев выполняют асфальтоукладчиками, распределяя смесь без уплотнения или с уплотнением (соответственно с выключенными или включенными виброплитой и трамбующим брусом).

6.6.8 Для сокращения количества и улучшения качества поперечных сопряжений рекомендуется обеспечить в течение смены непрерывную укладку смеси и ее уплотнение.

6.6.9 Уложенную смесь уплотняют при температуре, соответствующей ГОСТ Р 58422.1—2021 (пункт 5.7.10).

6.6.10 БМОС укладывают слоем, толщина которого после уплотнения будет равна максимальному размеру зерен заполнителя.

6.6.11 Движение транспортных средств по покрытию может быть открыто сразу после уплотнения.

6.6.12 Входной и операционный контроли при приготовлении БМОС осуществляют в соответствии с 6.5.23.1 и 6.5.23.2.

6.6.13 При приемочном контроле БМОС выполняют приемо-сдаточные и периодические испытания. Значения показателей должны соответствовать требованиям ГОСТ Р 58422.1—2021 (пункт 5.7.6).

6.6.14 Приемо-сдаточные испытания проводят для каждой партии БМОС. Партией считают количество битумоминеральной смеси одного вида, типа и состава, выпускаемое на одной смесительной установке в течение суток, но не более 1500 т. При приемо-сдаточных испытаниях БМОС определяют:

- зерновой состав БМОС и количество вяжущего;

- максимальную плотность;

- объемную плотность;

- содержание воздушных пустот.

Предельно допустимые отклонения фактических значений отдельных показателей от указанных в утвержденном рецепте значений должны соответствовать требованиям ГОСТ Р 58422.1—2021 (пункт 5.7.7).

6.6.15 Периодические испытания битумоминеральной смеси осуществляют не реже одного раза в 15 сут или не более чем через каждые 22 500 т (какое из условий наступит первым), а также при замене одного и более компонентов смеси. При периодическом контроле качества БМОС определяют:

- пустоты в минеральном заполнителе;

- водостойкость.

6.6.16 На каждую партию отгруженной битумоминеральной смеси выдают документ о качестве, в котором указывают обозначение настоящего стандарта и следующие данные:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер заказа (партии) и количество (массу) смеси в партии;

- тип смеси;

- зерновой состав БМОС и количество вяжущего;

- максимальную плотность;

- объемную плотность;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе;

- водостойкость,

- удельную эффективную активность естественных радионуклидов.

6.6.17 При отгрузке БМОС потребителю каждое транспортное средство сопровождают товарнотранспортной накладной в которой указывают:

- наименование и адрес предприятия-изготовителя;

- наименование потребителя;

- дату и время отгрузки смеси;

- температуру отгружаемой смеси;

- наименование и количество отгружаемой смеси.

6.6.18 Потребитель имеет право проводить контрольную проверку соответствия поставляемой БМОС требованиям ГОСТ Р 58422.1—2021 (подраздел 5.7). В случае несоответствия смеси требованиям более чем по двум показателям партию бракуют. При несоответствии смеси по одному или двум показателям производитель дополнительно из текущей на момент отбора партии материала подготавливает пять лабораторных проб и проверяет их на соответствие требованиям ГОСТ Р 58422.1—2021 (подраздел 5.7). В случае повторного несоответствия двух или более проб партию бракуют.

6.6.19 Контроль качества при устройстве слоев износа из БМОС

6.6.19.1 При входном контроле при выполнении работ по устройству защитного слоя из БМОС проверяют:

- качество подготовки покрытия — визуально, до начала проведения работ;

- наличие товарно-транспортной накладной на БМОС;

- наличие документа о качестве на битумную эмульсию.

6.6.19.2 При операционном контроле устройства защитного слоя из БМОС необходимо контролировать:

- температуру битумоминеральной смеси в бункере асфальтоукладчика;

- соблюдение режима уплотнения;

- высотные отметки по оси дороги (при наличии в проектной документации);

- ширину слоя;

- толщину слоя неуплотненной смеси;

- поперечный уклон;

- ровность.

6.6.19.3 Приемочный контроль слоя из БМОС включает:

- визуальную оценку поверхности на всем протяжении участка;

- измерения коэффициента сцепления по ГОСТ 33078;

- определение высотных отметок по оси дороги (при наличии в проектной документации);

- измерения ширины слоя;

- определение толщины слоя;

- определение поперечных уклонов;

- определение ровности (при необходимости);

6.6.20 Готовый слой из БМОС должен соответствовать требованиям ГОСТ Р 58422.1—2021 (подраздел 5.9).

6.7 Слои износа из асфальтобетонных смесей и щебеночно-мастичных асфальтобетонных смесей

6.7.1 Используемые для устройства слоев износа из асфальтобетонных смесей и щебеночномастичных асфальтобетонных смесей материалы должны соответствовать:

- для горячих асфальтобетонных смесей — требованиям ГОСТ Р 58401.1, ГОСТ Р 58406.2;

- для теплых асфальтобетонных смесей — требованиям ГОСТ Р 70396;

- для щебеночно-мастичных асфальтобетонных смесей — требованиям ГОСТ Р 58401.2, ГОСТ Р 58406.1;

- для теплых щебеночно-мастичных асфальтобетонных смесей — требованиям ГОСТ Р 70397.

6.7.2 Устройство слоев износа из асфальтобетонных смесей и щебеночно-мастичных смесей выполняют при температуре окружающего воздуха в соответствии с требованиями ГОСТ Р 58397—2019 (пункт 11.2.1).

6.7.3 Подготовку поверхности непосредственно перед укладкой смеси выполняют в соответствии с ГОСТ Р 58397—2019 (пункт 11.2.7).

6.7.4 Температура смеси при отгрузке должна находиться в интервале от температуры смешения до температуры уплотнения и соответствовать:

- для горячих асфальтобетонных смесей — требованиям ГОСТ Р 58401.3, ГОСТ Р 58406.2;

- для теплых асфальтобетонных смесей — требованиям ГОСТ Р 70396;

- для щебеночно-мастичных асфальтобетонных смесей — требованиям ГОСТ Р 58401.4, ГОСТ Р 58406.2;

- для теплых щебеночно-мастичных асфальтобетонных смесей — требованиям ГОСТ Р 70397.

6.7.5 Вид и тип смесей, используемых для устройства слоев износа, должен соответствовать требованиям ГОСТ Р 58422.1—2021 (пункты 5.8.2 и 5.8.3).

6.7.6 Время нахождения смесей в бункере-накопителе должно соответствовать требованиям ГОСТ Р 58397—2019 (пункт 11.1.3).

6.7.7 Транспортирование асфальтобетонных смесей должно соответствовать требованиям ГОСТ Р 58401.5—2019 (раздел 6), а также в зависимости от вида и типа смесей — ГОСТ Р 58406.1—2020 (раздел 10), ГОСТ Р 58406.2—2020 (раздел 10), ГОСТ Р 70396—2022 (раздел 10) или ГОСТ Р 70397—2022 (раздел 10).

6.7.8 Укладку и уплотнение асфальтобетонных смесей следует проводить в соответствии с требованиями ГОСТ Р 58397—2019 (пункт 11.2).

6.7.9 Толщину уплотненного слоя асфальтобетона и щебеночно-мастичного асфальтобетона из горячих и теплых смесей устанавливают в проектной и/или контрактной (договорной) документации, и она должна быть не менее 2,5-кратного номинально максимального размера минерального заполнителя. Толщина уплотненного слоя асфальтобетона и щебеночно-мастичного асфальтобетона из смесей с номинально максимальным размером заполнителя не более 11,2 мм должна быть не менее 30 мм.

6.7.10 При устройстве слоя износа на находящихся в эксплуатации дорогах движение открывают в соответствии с 6.5.22.

6.7.11 Входной контроль качества применяемых материалов осуществляют в соответствии с ГОСТ Р 59290.

6.7.12 При приготовлении смесей проводят входной контроль качества входящих в их состав материалов.

6.7.13 Операционный контроль осуществляют в соответствии с ГОСТ Р 59290.

При операционном контроле приготовления смесей проверяют:

- один раз в смену — точность дозирования минеральных материалов и органических вяжущих;

- температуру отгружаемой смеси при выпуске из смесителя или бункера-накопителя с погрешностью не более 3 °C от установленной.

6.7.14 Приемку в зависимости от вида и типа смесей проводят в соответствии с требованиями ГОСТ Р 58406.1—2020 (подраздел 8.1), ГОСТ Р 58406.2—2020 (подраздел 8.1), ГОСТ Р 58401.5—2019 (раздел 4), ГОСТ Р 70396—2022 (подраздел 8.1) или ГОСТ Р 70397—2022 (подраздел 8.1).

6.7.15 При входном контроле при выполнении работ по устройству слоя износа из асфальтобетонных смесей и щебеночно-мастичных асфальтобетонных смесей следует контролировать:

- качество подготовки покрытия — визуально, до начала проведения работ;

- наличие товарно-транспортной накладной на смесь;

- наличие документа о качестве на используемое для подгрунтовки битумное вяжущее;

- состояние смеси в кузове каждого автомобиля-самосвала — визуально.

При визуальной оценке состояния смеси определяют:

- качество перемешивания — не должно быть минеральных частиц, не покрытых битумом;

- однородность смеси — крупные фракции должны быть равномерно распределены по всей массе смеси;

- консистенцию смеси — асфальтобетонная смесь должна иметь форму несколько оплывшего конуса. Конус без признаков оплывания свидетельствует о недостатке в смеси битума. Расплывшаяся по всему кузову автосамосвала смесь свидетельствует об избытке битума.

В случае обнаружения при визуальном осмотре хотя бы одного из указанных недостатков совместно с поставщиком принимают решение о возможности использования смеси.

Потребитель может проводить контрольную проверку используемых для подгрунтовки вяжущих с целью определения качества в соответствии с требованиями регламентирующих их показателей и методами испытаний стандартов.

6.7.16 При операционном контроле устройства слоя износа из асфальтобетонных смесей и щебеночно-мастичных асфальтобетонных смесей следует контролировать:

- температуру битумного вяжущего в рабочей емкости автогудронатора;

- очистку поверхности, равномерность нанесения подгрунтовки и норму расхода битумного вяжущего;

- наличие подгрунтовки сопряжений продольных и поперечных полос;

- прямолинейность продольных и поперечных швов;

- температуру смеси в бункере асфальтоукладчика;

- соблюдение технологических режимов укладки и уплотнения;

- высотные отметки по оси дороги (при наличии в проектной документации);

- ширину слоя;

- толщину слоя неуплотненной смеси;

- поперечный уклон;

- ровность.

6.7.17 Приемочный контроль слоя износа из асфальтобетонных смесей и щебеночно-мастичных асфальтобетонных смесей включает:

- визуальную оценку поверхности на всем протяжении участка;

- измерения коэффициента сцепления по ГОСТ 33078;

- определение высотных отметок по оси дороги (при наличии в проектной документации);

- измерения ширины слоя;

- определение толщины слоя;

- определение поперечных уклонов;

- определение ровности.

6.7.18 Приемку устроенного слоя износа в зависимости от вида и типа используемых смесей осуществляют в соответствии с требованиями ГОСТ Р 58422.1—2021 (подраздел 5.9), ГОСТ Р 58406.1 — 2020 (подраздел 8.2), ГОСТ Р 58406.2—2020 (подраздел 8.2), ГОСТ Р 58401.5—2019 (раздел 5), ГОСТ Р 70396—2022 (подраздел 8.2) или ГОСТ Р 70397—2022 (подраздел 8.2).

6.7.19 Готовый слой износа должен соответствовать требованиям ГОСТ Р 58422.1—2021 (подраздел 5.9).

7 Методы контроля

7.1 Методы контроля используемых для устройства ШПО материалов принимают в соответствии с ГОСТ Р 58422.1—2021 (подраздел 5.2) по стандартам, регламентирующим их свойства и методы испытаний.

7.2 Испытания ЛЭМС на стадии подбора составов выполняют в соответствии с ГОСТ Р 58422.1—2021 (пункт 5.3.4). Содержание остаточного вяжущего и битумной эмульсии в ЛЭМС определяют по ГОСТ Р 58422.2—2021 (подраздел 4.8).

7.3 Методы контроля качества горячих битумоминеральных смесей, укладываемых на мембрану, принимают в соответствии с ГОСТ Р 58422.1—2021 (пункт 5.6.4).

7.4 Методы контроля качества горячих битумоминеральных открытых смесей принимают в соответствии с ГОСТ Р 58422.1—2021 (пункт 5.7.6).

7.5 Методы контроля качества асфальтобетонных смесей и щебеночно-мастичных асфальтобетонных смесей, используемых для устройства слоев износа, должны соответствовать:

- для горячих асфальтобетонных смесей — ГОСТ Р 58401.1—2019 (пункт 6.1) или ГОСТ Р 58406.2—2020 (раздел 9);

- для теплых асфальтобетонных смесей — ГОСТ Р 70396—2022 (раздел 9);

- для щебеночно-мастичных асфальтобетонных смесей — ГОСТ Р 58401.2—2019 (пункт 6.1) или ГОСТ Р 58406.1—2020 (раздел 9);

- для теплых щебеночно-мастичных асфальтобетонных смесей — ГОСТ Р 70397—2022 (раздел 9).

7.6 Методы контроля устроенных защитных слоев и слоев износа принимают в соответствии с ГОСТ Р 58422.1—2021 (подраздел 5.9).

8 Требования безопасности и охраны окружающей среды

8.1 При выполнении работ по устройству защитных слоев и слоев износа следует соблюдать общие требования безопасности по ГОСТ 12.3.002, общие требования по технике безопасности в строительстве в соответствии с [2], требования пожарной безопасности по ГОСТ 12.1.004.

8.2 Организацию дорожного движения в местах проведения работ следует проводить в соответствии со схемой, утвержденной в установленном порядке. Мероприятия по ограждению мест проведения работ выполняют в соответствии с ГОСТ Р 58350.

8.3 При работе со смесями используют специальную защитную одежду по ГОСТ 12.4.280. Для защиты рук используют перчатки по ГОСТ 12.4.252.

8.4 Материалы для приготовления смесей (щебень, песок, минеральный порошок, жидкое битумное вяжущее, добавки и модификаторы) по характеру вредности и по степени воздействия на организм человека относятся к малоопасным веществам, которые соответствуют классу опасности 4 по ГОСТ 12.1.007.

8.5 Воздух в рабочей зоне при производстве смесей должен удовлетворять требованиям ГОСТ 12.1.005.

8.6 Удельная эффективная активность естественных радионуклидов в используемых материалах и минеральной части смесей не должна превышать значений, установленных ГОСТ 30108. Удельную эффективную активность естественных радионуклидов принимают по максимальному значению удельной эффективной активности естественных радионуклидов в применяемых минеральных материалах.

8.7 С целью защиты атмосферного воздуха от выбросов вредных веществ при производстве асфальтобетонных смесей и битумоминеральных смесей на стационарных асфальтосмесительных установках должна быть организована система контроля за ПДВ в соответствии с ГОСТ Р 58577.

8.8 Контроль за состоянием воздушной среды при производстве горячих смесей необходимо осуществлять в соответствии с [3].

8.9 Эффективными мерами защиты природной среды являются герметизация оборудования и предотвращение утечки битумных вяжущих.

8.10 При образовании отходов их размещение и утилизацию выполняют в соответствии с [4].

Приложение А (рекомендуемое)

Рекомендации по выбору технологии устройства защитных слоев и слоев износа

А.1 Выбор материалов и технологии устройства защитных слоев и слоев износа выполняют с учетом следующих положений:

- область применения и периодичность устройства защитных слоев или слоев износа должны соответствовать ГОСТ Р 58861 или ГОСТ Р 58422.1;

- при выборе технологии устройства защитных слоев и слоев износа руководствуются положениями ГОСТ Р 58422.1—2021 (подраздел 5.1);

- для эксплуатируемых участков автомобильных дорог планирование объемов работ осуществляют с учетом фактического состояния дорожной одежды;

- защитные слои и слои износа устраивают в виде тонких слоев, при применении которых невозможно существенно улучшить показатель ровности без проведения дополнительных работ;

- необходимо учитывать доступность материалов, используемых для выполнения работ по определенной технологии;

- следует учитывать возможность выполнения работ в течение периода с необходимыми погодными условиями;

- рекомендуется учитывать продолжительность выполнения работ и связанные с этим потери транспортных предприятий.

А.2 Технико-экономическое обоснование выбора технологии устройства защитных слоев и слоев износа выполняют с учетом следующих положений:

- выбор оптимального способа устройства защитных слоев и слоев износа нежестких дорожных одежд может быть выполнен на основе результатов технико-экономических расчетов с учетом рекомендаций [5] и [6];

- конкретные варианты устройства защитных слоев и слоев износа оценивают с точки зрения экономической эффективности и из доступного набора вариантов выбирают вариант с наивысшими показателями экономической эффективности;

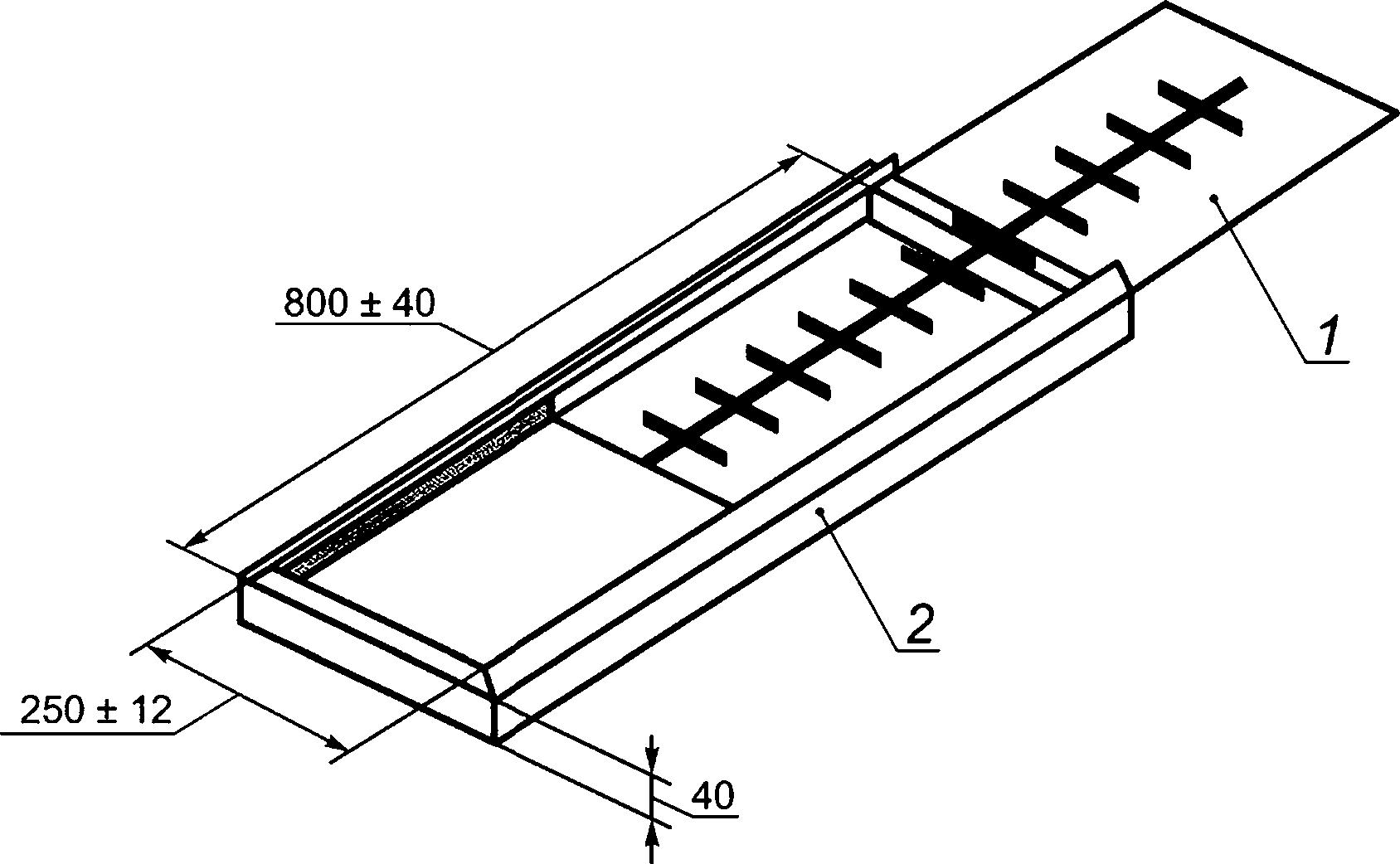

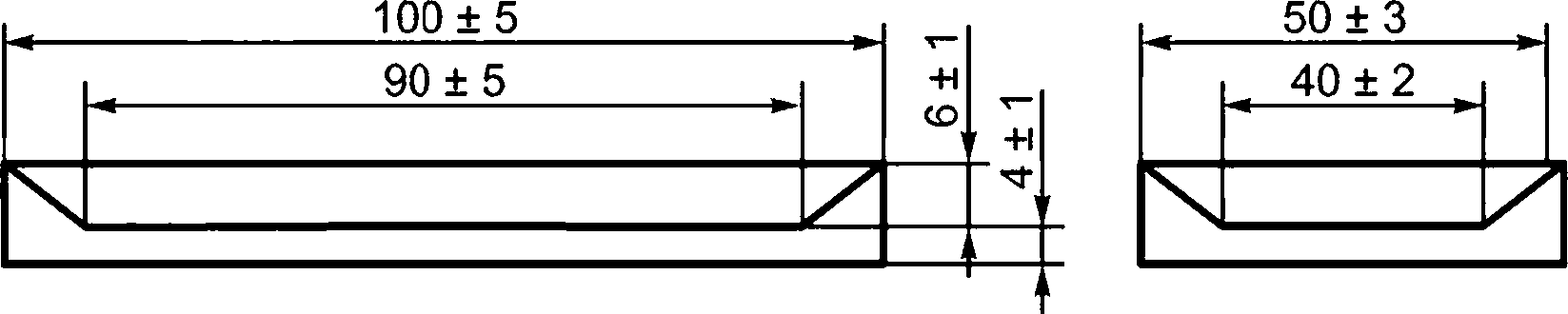

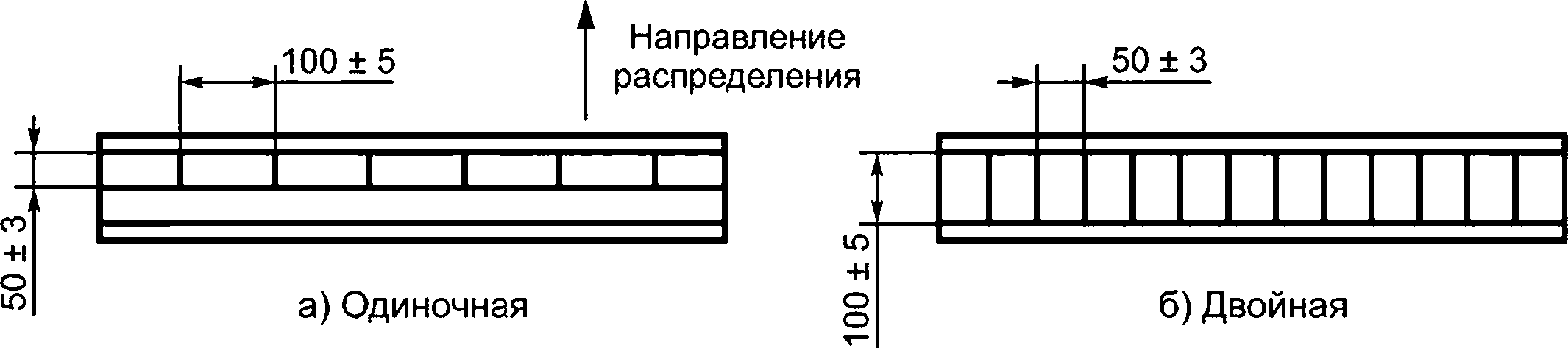

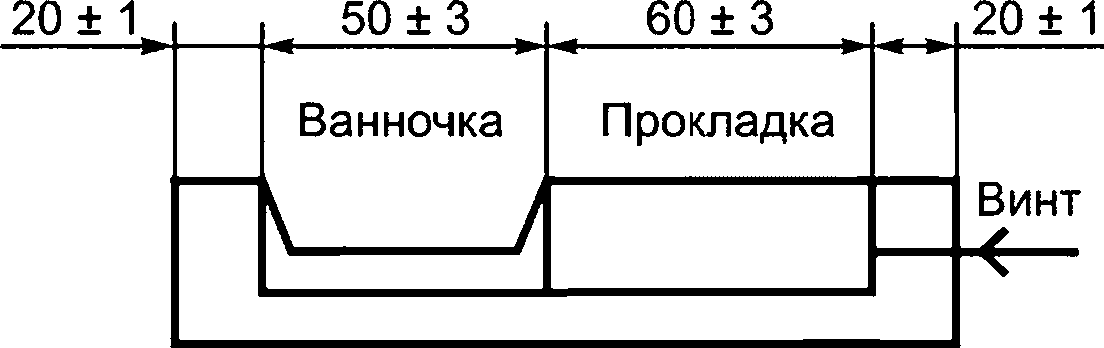

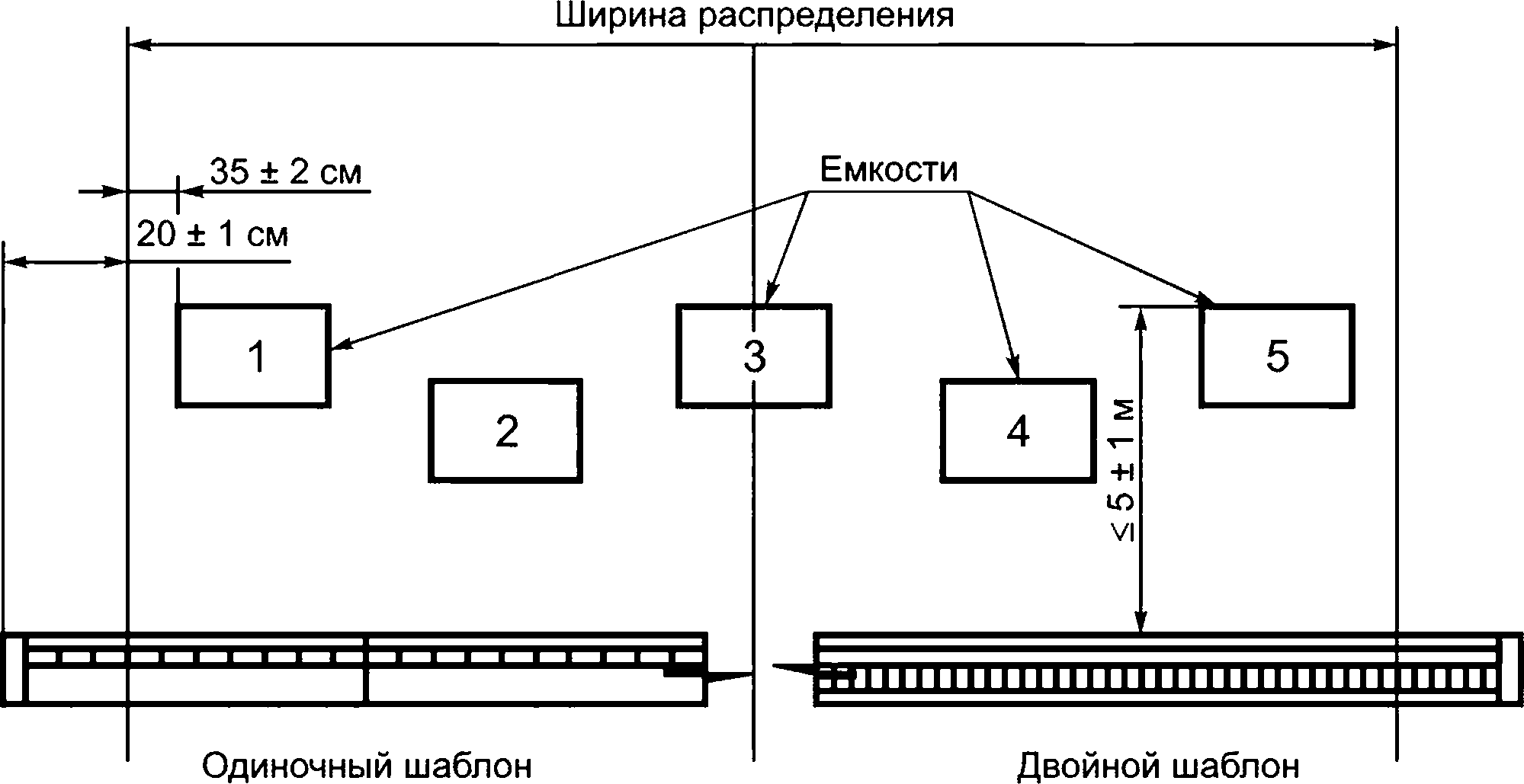

- в процессе технико-экономического обоснования каждый вариант рассматривают как инвестиционно-строительный проект;