ГОСТ 27-88

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ С КРУГЛЫМ ВЫДВИЖНЫМ

СТОЛОМ И ВЕРТИКАЛЬНЫМ ШПИНДЕЛЕМ

Основные размеры. Нормы точности и жесткости

Surface grinders with circular sliding table and vertical spindle.

Basic dimensions. Standards of accuracy and rigidity

ОКП 38 1313

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

В.С.Васильев; А.Н.Байков; Н.Ф.Хлебалин; А.С.Коньшин; В.И.Тимофеев; М.З.Лурье; Л.П.Малиновская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.10.88 N 3559

3. Срок проверки - 1995 г.,

периодичность проверки - 5 лет.

4. Стандарт соответствует СТ СЭВ 5940-87 в части типоразмерного ряда плоскошлифовальных станков с круглым выдвижным столом и вертикальным шпинделем в соответствии со специализацией СССР.

5. ВЗАМЕН ГОСТ 872-71 и ГОСТ 27-83.

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | 2.1 |

ГОСТ 1050-74 | 3.3 |

ГОСТ 2323-76 | 1.1; 2.6; 2.7 |

ГОСТ 2424-83 | 1.1 |

_______________ * На территории Российской Федерации с 01.01.2009 действует ГОСТ Р 52781-2007. - . | |

ГОСТ 2464-82 | 1.1 |

ГОСТ 2789-73 | 3.6 |

ГОСТ 6636-69 | 1.3 |

ГОСТ 7035-75 | 4.1 |

ГОСТ 12595-85* | 1.1; 2.6; 2.7 |

_______________ * На территории Российской Федерации действует ГОСТ 12595-2003, здесь и далее по тексту. - . | |

ГОСТ 22267-76 | 2.2; 2.4-2.7 |

ГОСТ 25443-82 | 3.1 |

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.10.90 N 2694 с 01.01.92

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 1, 1991 год

Настоящий стандарт распространяется на плоскошлифовальные станки с круглым выдвижным столом и вертикальным шпинделем универсального назначения классов точности П и В с диаметром стола до 1600 мм, изготовляемые для нужд народного хозяйства и экспорта.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ОСНОВНЫЕ РАЗМЕРЫ

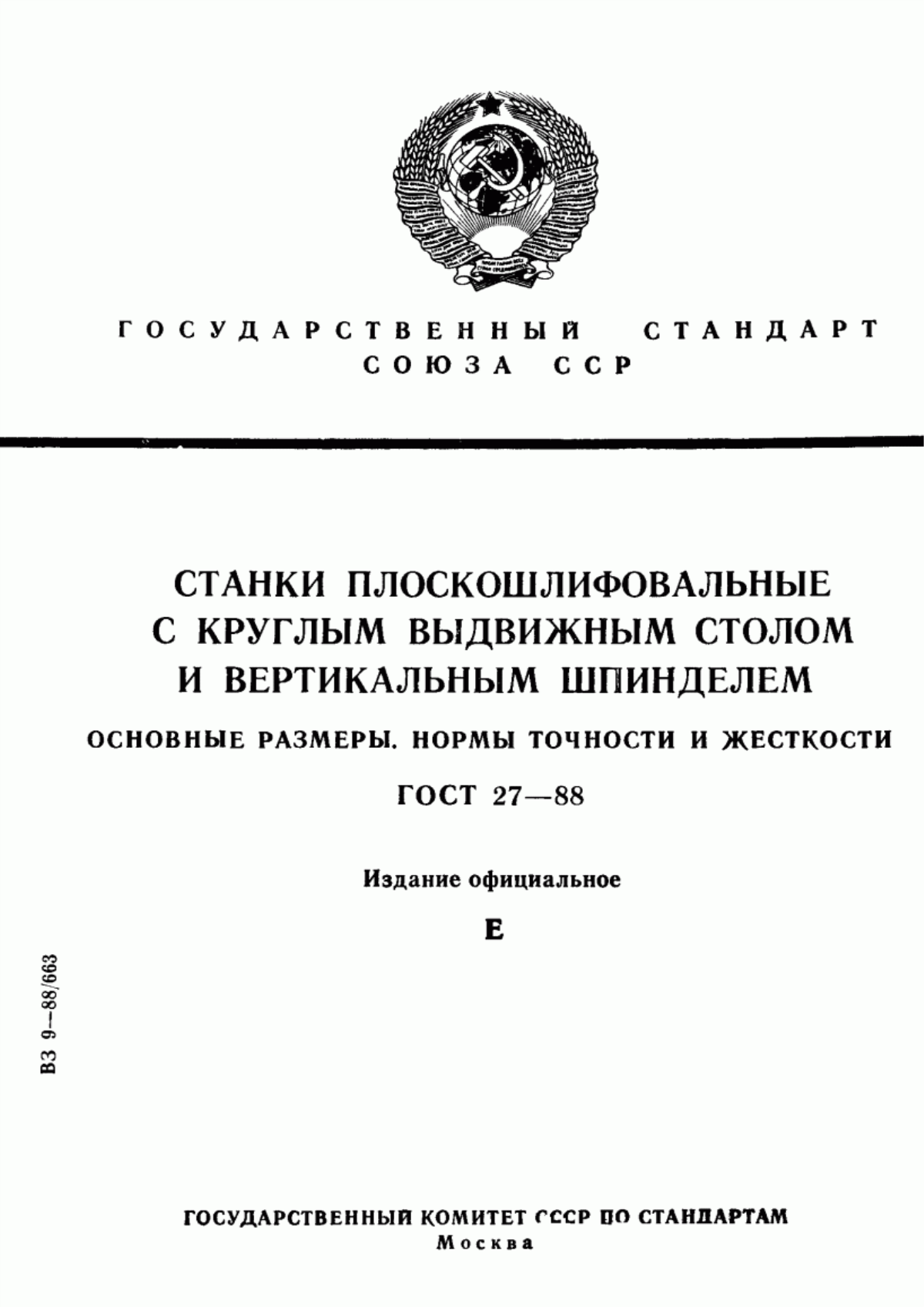

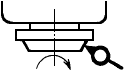

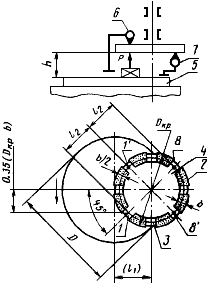

1.1. Основные размеры станков должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Примечание. Чертеж не определяет конструкцию станка.

Таблица 1

Размеры в мм

Диаметр рабочей поверхности стола | 500 | 800* | 1000 | 1600 | |

Наибольшие размеры обрабатываемого изделия | диаметр | 500 | 800 | 1000 | 1600 |

высота | 200 | 280 | 450 | 560 | |

Диаметр шлифовального круга, не менее | по ГОСТ 2424 | 400 | 500 | 600 | - |

из шлифовальных сегментов по ГОСТ 2464 | 400 | 500 | 600 | 900 | |

Конец шлифовального шпинделя | диаметр по ГОСТ 2323 | - | 100 | 100* | - |

условный размер номер по ГОСТ 12595, не менее** | 6 | - | 8 | 15 | |

________________

* При новом проектировании не применять;

** Для конца шпинделя исполнения 2. Наличие отверстия и его форма в шпинделе не регламентируется.

Примечание. При проектировании станков с ЧПУ числовые значения главного параметра (диаметра рабочей поверхности стола) следует выбирать из табл.1.

(Измененная редакция, Изм. N 1).

1.2. По согласованию с потребителем станки могут изготовляться с диаметрами рабочей поверхности стола и (или) наибольшими диаметрами обрабатываемого изделия в 1,25 раза более или менее указанных в табл.1, с сохранением остальных размеров.

1.3. Увеличенные размеры выбираются из ряда

40 по ГОСТ 6636.

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2. Схемы и способы измерений геометрических параметров - по ГОСТ 22267.

2.3. Нормы точности станков должны соответствовать значениям, указанным в пп.2.4-2.8.

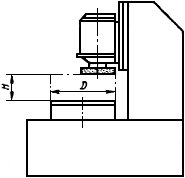

2.4. Плоскостность рабочей поверхности стола

Черт.2

Таблица 2

Диаметр рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

П | В | |

До 500 | 8 | 5 |

Св. 500 " 1000 | 10 | 6 |

" 1000 " 1600 | 14 | 8 |

Выпуклость не допускается | ||

Измерения - по ГОСТ 22267, разд.4, метод 3, черт.2.

Для столов диаметром до 1000 мм проверка должна быть проведена не менее чем в 3 продольных и 3 поперечных сечениях, для столов диаметрам св. 1000 мм - не менее чем в 4 продольных и 4 поперечных сечениях, расположенных взаимно-перпендикулярно.

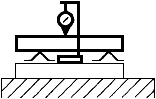

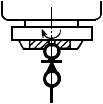

2.5 Торцовое биение рабочей поверхности стола

Черт.3

Таблица 3

Диаметр рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

П | В | |

До 500 | 6 | 4 |

Св. 500 " 1000 | 7 | 4 |

" 1000 " 1600 | 8 | 5 |

Измерения - по ГОСТ 22267, разд.18, метод 1, черт.3.

2.6. Радиальное биение базирующей поверхности шлифовального шпинделя под круг

по ГОСТ 12595

Черт.4

Таблица 4

Условный размер номер | Допуск, мкм, для станков классов точности | |

П | В | |

6 | 10 | 6 |

8 | 12 | 8 |

15 | 16 | 10 |

по ГОСТ 2323

Черт.5

Допуск на диаметр 100 мм наружного базирующего конуса для станков классов точности, мкм:

П | 10 |

В | 5 |

Измерения - по ГОСТ 22267, разд.15, метод 1, черт.4 и 5.

2.7. Осевое биение шлифовального шпинделя

по ГОСТ 12595

Черт.6

Таблица 5

Условный размер номер | Допуск, мкм, для станков классов точности | |

П | В | |

6 | 5 | 3 |

8 | 6 | 4 |

15 | 8 | 5 |

по ГОСТ 2323

![]()

Черт.7

Допуск на диаметр 100 мм наружного базирующего конуса для станков классов точности, мкм:

П | 6 |

В | 4 |

Измерения - по ГОСТ 22267, разд.17, метод 1, черт.6 и 7.

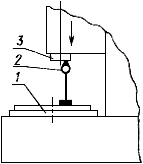

2.8. Точность подачи шлифовальной бабки на 1 и на 10 делений лимба для станков с ручным механическим приводом

Черт.8

Допуск для станков классов точности П и В - 2 мкм.

На столе 1 (черт.8) или на неподвижной части станка укрепляют прибор для измерения длин 2 так, чтобы его измерительный наконечник касался шпинделя 3 шлифовальной бабки или грани фланца шлифовального круга, укрепленного на шпинделе.

Шлифовальной бабке сообщают малые перемещения на 1 и на 10 делений лимба, отсчитываемые по лимбу механизма:

а) подачи шлифовальной бабки;

б) микрометрической подачи (при ее наличии).

Измерения проводят в трех положениях шлифовальной бабки по высоте (двух крайних и среднем), все люфты в механизме устраняют.

Отклонение равно разности между фактическим и заданным перемещениями из результатов трех замеров в каждом положении шлифовальной бабки.

3. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

3.1. Общие требования к образцам-изделиям - по ГОСТ 25443.

3.2. Форма и размеры образцов-изделий.

Для проверки станка в работе берут образец-кольцо с наружным диаметром не менее 0,8 диаметра рабочей поверхности стола, внутренним диаметром не более 0,6 диаметра рабочей поверхности стола и высотой не менее 0,25 наибольшей высоты обрабатываемого изделия.

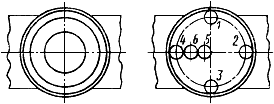

Допускается проверку параллельности обработанной поверхности проводить на шести образцах размерами: диаметр примерно 0,15 диаметра рабочей поверхности стола и высота не менее 0,1 наибольшей высоты обрабатываемого изделия. Четыре образца (1, 2, 3 и 4) устанавливают на столе (черт.9) по его периферии на равных расстояниях один от другого, пятый образец (5) - возможно ближе к центру, шестой (6) - по диаметру стола, равному 0,5 диаметра стола.

Черт.9

Перед установкой на станок образцы предварительно подвергают чистовой обработке основания и получистовой обработке других поверхностей, подлежащих обработке на проверяемом станке.

3.3. Материал образцов-изделий - сталь 45 по ГОСТ 1050* твердостью 42…52![]() .

.

______________

* На территории Российской Федерации действует ГОСТ 1050-88. - .

3.4. Условия обработки образцов-изделий.

В эксплуатационных документах на станок должны содержаться следующие данные для проверок: способ установки и крепления образца-изделия; обработка, производимая на чистовых режимах с выхаживанием; качество, количество охлаждающей жидкости.

3.5. Точность образцов-изделий:

а) плоскостность обработанных поверхностей (выпуклость не допускается);

б) параллельность верхней обработанной поверхности его основанию (черт.9)

Таблица 6

Диаметр стола, мм | Допуск, мкм, для станков классов точности | |

П | В | |

До 500 | 8 | 5 |

Св. 500 " 1000 | 10 | 6 |

" 1000 " 1600 | 14 | 8 |

При проверке плоскостности обработанных поверхностей образец устанавливают базовой поверхностью (основанием) на поверочную плиту. Проверку осуществляют методом, указанным в п.2.4.

Параллельность верхней обработанной поверхности образца его основанию проверяют прибором для измерения длин, перемещая его по поверочной поверхности так, чтобы его измерительный наконечник касался проверяемой поверхности.

Отклонение равно наибольшей величине алгебраической разности показаний прибора для измерения длин, а при проверке микрометром - разности высот отдельных образцов.

3.6. Шероховатость обработанной поверхности образцов-изделий

Параметр шероховатости , мкм, по ГОСТ 2789, при шлифовании абразивным кругом, не более, для станков классов точности:

П | 1,0 |

В | 0,5 |

Проверку шероховатости обработанной поверхности проводят при помощи универсальных средств контроля шероховатости поверхности.

4. ЖЕСТКОСТЬ СТАНКА

4.1. Общие условия испытания станков на жесткость - по ГОСТ 7035.

Нормы жесткости станков должны соответствовать значениям, указанным в табл.8 и пп.4.2 и 4.3.

4.2. Угловое перемещение под нагрузкой торца планшайбы круга относительно рабочей поверхности стола.

4.3. Вертикальное перемещение под нагрузкой торца планшайбы круга относительно рабочей поверхности стола.

Примечание. При вращении стола, противоположно указанному на черт.10, нагружающая сила и измерительный наконечник прибора для измерения длин 6 должны находиться на вертикальной прямой, проходящей через точку 1', а точка измерения прибора для измерения длин 7 должна занимать положение 8'.

1 (1') - след линий действия силы и точка измерения перемещения; 8 (8') - точка измерения перемещения;

2 - сегмент (шлифовальный круг); 3 - прижимная планка; 4 - корпус планшайбы;

5 - стол; 6, 7 - приборы для измерения длин - диаметр рабочей поверхности стола;

- диаметр круга;

- высота сегмента;

- нагружающая сила;

- расстояние от зеркала стола до торца шлифовального круга;

![]() ,

, ![]()

Черт.10

Таблица 8

|

|

| Наибольшее допускаемое перемещение, мм, | |

4.2 | 4.3 | |||

До 500 | 100 | 2450 (250) | 0,05 | 0,05 |

Св. 500 до 1000 | 140 | 3528 (360) | 0,04 | 0,08 |

Св. 1000 до 1600 | 200 | 4900 (500) | 0,03 | 0,10 |

Примечание. При проверке станков класса точности В величины нагружающих сил должны быть уменьшены по сравнению с табличными в 1,25 раза, а наибольшие допускаемые перемещения - в 1,6 раза.

Стол 5 (черт.10) станка устанавливают в рабочее положение так, чтобы расстояние между его осью и осью шлифовального круга равнялось . На столе станка устанавливают устройство для создания силы

, для измерения которой используют рабочие динамометры. При этом ось домкрата нагружающего устройства (точка приложения силы) должна находиться от оси круга на расстоянии

.

Перед каждым испытанием шпинделю шлифовальной бабки сообщают поворот, а самой шлифовальной бабке и столу - перемещение с последующей установкой их в положение проверки (шлифовальную бабку перемещают сверху вниз).

Между столом и непосредственно торцом корпуса планшайбы шлифовального круга создают плавно возрастающую вертикальную силу .

Одновременно при помощи двух установленных на жестких стойках приборов для измерения длин 6 и 7 измеряют в вертикальном направлении относительные перемещения торца планшайбы круга и стола.

При этом измерительные наконечники измерительных приборов для измерения длин касаются торца планшайбы круга в двух диаметрально-расположенных точках 1 и 8 или 1' и 8', одна из которых совпадает с линией действия силы .

Угловые перемещения под нагрузкой торца планшайбы круга относительно рабочей поверхности стола (п.4.2) определяют как отношение алгебраической разности показаний приборов для измерения длин к расстоянию между осями их измерительных наконечников.

Вертикальное перемещение под нагрузкой торца планшайбы круга (по его оси) относительно рабочей поверхности стола (п.4.3) определяют как алгебраическую полусумму показаний приборов для измерения длин.

За величины относительных перемещений принимают среднеарифметические из результатов двух испытаний.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989

Редакция документа с учетом

изменений и дополнений

подготовлена