ГОСТ 7640-76

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ЗУБОШЛИФОВАЛЬНЫЕ С КОНИЧЕСКИМ КРУГОМ

ДЛЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС

Нормы точности

Cylindrical gear grinders with cone grinding wheel.

Standards of accuracy

ОКП 38 1562

Дата введения 1978-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

B.C.Белов, д-р наук; Е.К.Филиппов, канд. наук; В.А.Веденский; В.И.Абанкин; Н.С.Бургомистров; Т.Ю.Ротницкая; Е.С.Актова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.09.76 N 2221

3. ВЗАМЕН ГОСТ 7640-67

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | Вводная часть |

ГОСТ 1643-81 | 2.1 |

ГОСТ 2789-73 | 2.5 |

ГОСТ 22267-76 | 1.1, 1.3-1.7 |

5. Ограничение срока действия снято Постановлением Госстандарта от 22.06.88 N 2056

6. ПЕРЕИЗДАНИЕ (сентябрь 1998 г.) с Изменениями N 1, 2, утвержденными в сентябре 1983 г., июне 1988 г. (ИУС 1-84, 10-88)

Настоящий стандарт распространяется на зубошлифовальные станки, работающие с коническим крутом по методу обкатки, с единичным делением общего назначения классов точности В и А для прямозубых и косозубых цилиндрических колес с внешними зубьями.

Стандарт распространяется на станки, изготовляемые для нужд народного хозяйства и экспорта.

Общие требования к испытаниям станков на точность - по ГОСТ 8.

Нормы точности станков классов точности В и А не должны превышать значений, указанных в табл.1-18.

Стандарт не распространяется на зубошлифовальные станки с электронной системой связи кинематической цепи.

(Измененная редакция, Изм. N 2).

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

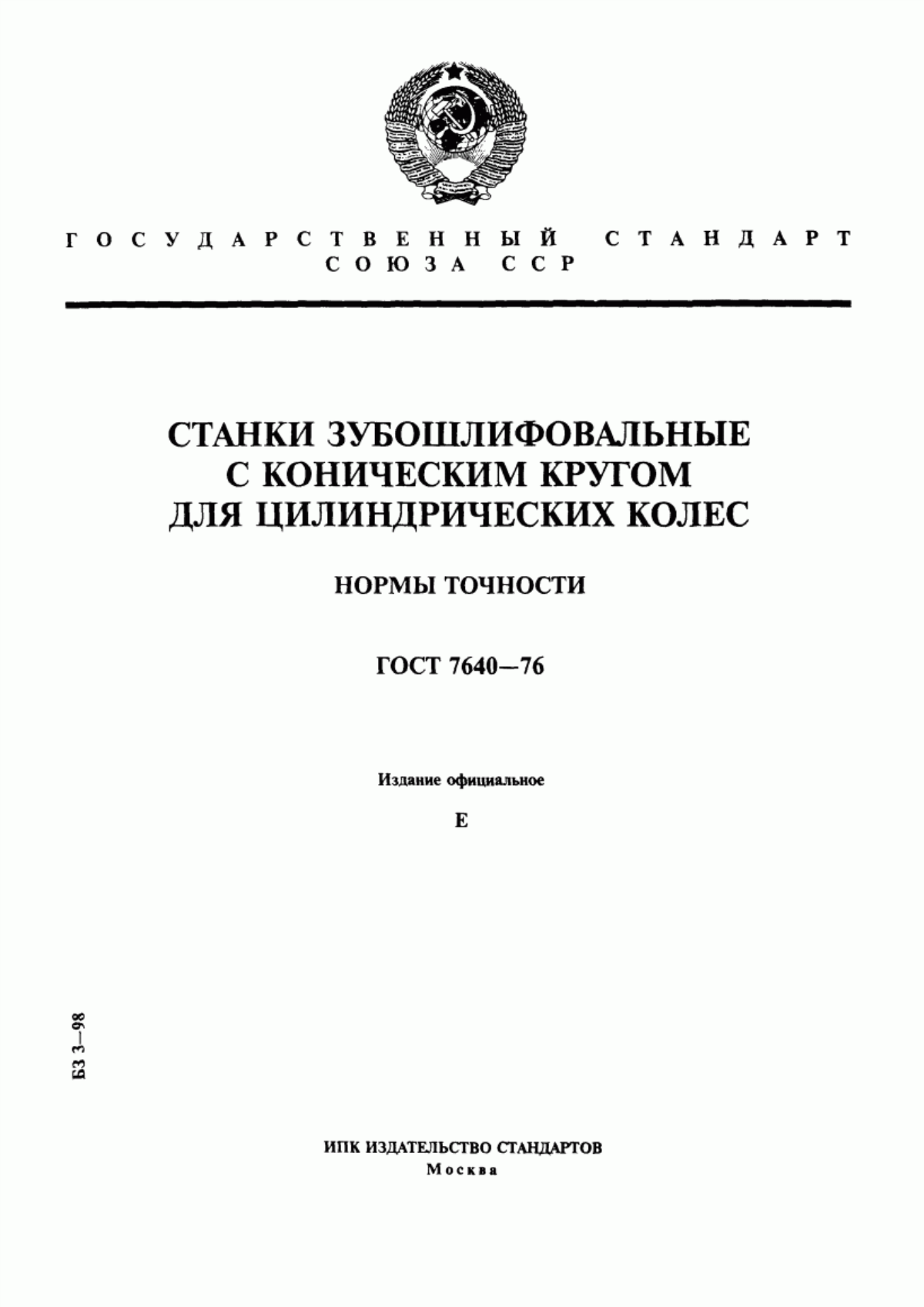

Проверка 1.1. Плоскостность рабочей поверхности стола

Черт.1

Таблица 1

Длина измерения, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 320 | 6 | 4 |

Св. 320 до 500 | 8 | 5 |

" 500 " 800 | 10 | 6 |

" 800 " 1250 | 12 | 8 |

Выпуклость не допускается |

Метод проверки

Измерения - по ГОСТ 22267, разд.4, метод 3 (черт.1) не менее, чем в трех поперечных и продольных и двух диагональных направлениях.

(Измененная редакция, Изм. N 1, 2).

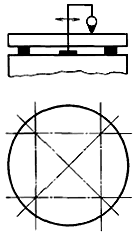

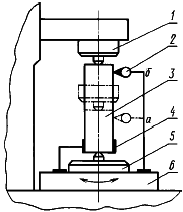

Проверка 1.2. Стабильность положения стола в радиальном направлении (для станков без отверстия для центрирования оправки):

а) у рабочей поверхности;

б) на расстоянии

Черт.2

Таблица 2

Наибольший диаметр обрабатываемого колеса, мм | Номер проверки |

| Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 320 | 1.2а | - | 2,5 | 1,6 |

1.2б | 150 | 4 | 2,5 | |

Св. 320 до 500 | 1.2а | - | 3 | 2 |

1.2б | 200 | 5 | 3 | |

Св. 500 до 800 | 1.2а | - | 4 | 2,5 |

1.2б | 300 | 6 | 4 | |

Св. 800 до 1250 | 1.2а | - | 5 | 3 |

1.2б | 300 | 8 | 5 |

На столе 1 станка укрепляют регулируемую контрольную оправку 3 с цилиндрической рабочей частью так, чтобы ее ось совпала с осью вращения стола.

Измерительный прибор 2 укрепляют так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Второй измерительный прибор укрепляют под 90° к первому.

Измерения производят двумя измерительными приборами одновременно в двух положениях в и г.

Биение определяют как наибольшую алгебраическую разность из двух алгебраических разностей показаний каждого из двух измерительных приборов, установленных в положениях в и г.

(Измененная редакция, Изм. N 1, 2).

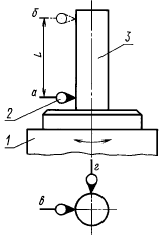

Проверка 1.3. Осевое биение стола

Черт.3

Таблица 3

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 320 | 3 | 2 |

Св. 320 до 500 | 4 | 2,5 |

" 500 " 800 | 5 | 3 |

" 800 " 1250 | 6 | 4 |

Метод проверки

Измерения - по ГОСТ 22267, разд.17, метод 1 (черт.3).

(Измененная редакция, Изм. N 1, 2).

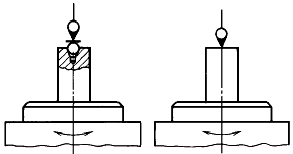

Проверка 1.4. Торцовое биение рабочей поверхности стола

Черт.4

Таблица 4

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 320 | 8 | 5 |

Св. 320 до 500 | 10 | 6 |

" 500 " 800 | 12 | 8 |

" 800 " 1250 | 16 | 10 |

Метод проверки

Измерения - по ГОСТ 22267, разд.18, метод 1 (черт.4).

Измерительный наконечник должен отстоять от оси вращения на расстоянии не менее 0,4 диаметра рабочей поверхности стола.

(Измененная редакция, Изм. N 1, 2).

Проверка 1.5. Радиальное биение базирующей конической поверхности шлифовального шпинделя

Черт.5

Таблица 5

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 500 | 3 | 2 |

Св. 500 до 1250 | 4 | 2,5 |

Метод проверки

Измерения - по ГОСТ 22267, разд.15, метод 1 (черт.5).

(Измененная редакция, Изм. N 1, 2).

Проверка 1.6. Осевое биение шлифовального шпинделя

Черт.6

Таблица 6

Наибольший диаметр | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 500 | 2 | 1,2 |

Св. 500 до 1250 | 3 | 2 |

Метод проверки

Измерения - по ГОСТ 22267, разд.17, метод 1 (черт.6).

(Измененная редакция, Изм. N 1, 2).

Проверка 1.7. Параллельность рабочей поверхности стола направлению его продольного перемещения

Черт.7

Таблица 7

Длина перемещения, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 160 | 8 | 5 |

Св. 160 до 250 | 10 | 6 |

" 250 " 400 | 12 | 8 |

" 400 " 630 | 16 | 10 |

Метод проверки

Измерения - по ГОСТ 22267, разд.6, метод 1а (черт.7).

Стол перемещают в продольном направлении на всю длину хода.

(Измененная редакция, Изм. N 1, 2).

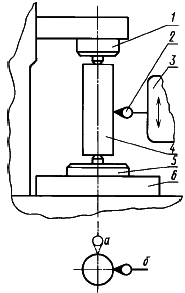

Проверка 1.8. Соосность центра контрподдержки с осью вращения стола (для станков с нерегулируемым положением центра и контрподдержкой):

а) в нижнем положении пиноли;

б) в верхнем положении пиноли.

Черт.8

Таблица 8

Наибольшее расстояние между центрами, мм | Номер проверки | Допуск, мкм, для станков классов точности | |

B | А | ||

До 320 | 1.8а | 6 | 4 |

1.8б | 10 | 6 | |

Св. 320 до 630 | 1.8а | 8 | 5 |

1.8б | 12 | 8 | |

Св. 630 до 1000 | 1.8а | 10 | 6 |

1.8б | 16 | 10 | |

На столе 6 станка укрепляют регулируемый нижний центр 5 так, чтобы его ось совпадала с осью вращения стола.

Контрольную оправку 3 устанавливают между центрами и скрепляют со столом поводком 4.

Измерительный прибор 2 укрепляют на столе 6 так, чтобы его измерительный наконечник касался верхней части цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Измерение производят при закрепленной пиноли в верхнем и нижнем ее положениях при повороте стола 6 на 360°.

Отклонение определяют как наибольшую алгебраическую полуразность показаний измерительного прибора в каждом его положении.

(Измененная редакция, Изм. N 2).

Проверка 1.9. Параллельность перемещения шлифовальных салазок оси центров контрподдержки и стола:

а) в плоскости, проходящей через линию центров и параллельной оси шлифовального шпинделя;

б) в плоскости, проходящей через линию центров и перпендикулярной оси шлифовального шпинделя

Черт.9

Таблица 9

Длина перемещения, мм | Номер проверки | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 160 | 1.9а | 5 | 3 |

1.9б | 6 | 4 | |

Св. 160 до 250 | 1.9а | 6 | 4 |

1.9б | 8 | 5 | |

Св. 250 до 400 | 1.9а | 8 | 5 |

1.9б | 10 | 6 | |

Св. 400 до 630 | 1.9а | 10 | 6 |

1.9б | 12 | 8 | |

Допускается наклон верхнего конца направляющих салазок только в сторону стола | |||

На столе 6 станка устанавливают регулируемый нижний центр 5 так, чтобы его ось совпала с осью вращения стола.

Регулируемый верхний центр 1 укрепляют в коническом отверстии пиноли контрподдержки так, чтобы его ось совпала с осью вращения стола.

Между нижним центром и центром контрподдержки устанавливают контрольную оправку 4 с цилиндрической рабочей частью.

На салазках шлифовальной бабки 3 укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Измерения производят на длине хода салазок шлифовального круга.

Отклонение в каждой плоскости определяют как алгебраическую полусумму двух алгебраических разностей показаний измерительного прибора, полученных сначала по одной образующей, а затем по противоположной (при повороте стола на 180°).

Примечание. В станках, не имеющих контрподдержки, измерения производят по контрольной регулируемой оправке, выставленной по условиям проверки 1.2.

(Измененная редакция, Изм. N 2).

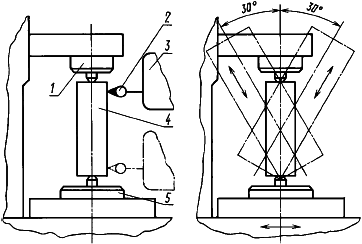

Проверка 1.10. Параллельность направления перемещения шлифовальных салазок (при наклоне поворотной части салазок поочередно в левое и правое положение) оси центров контрподдержки и стола в плоскости, проходящей через линию центров и параллельной оси шлифовального шпинделя

Черт.10

Таблица 10

Длина перемещения, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 160 | 8 | 5 |

Св. 160 до 250 | 10 | 6 |

" 250 " 400 | 12 | 8 |

" 400 " 630 | 16 | 10 |

Допускается наклон верхнего конца направляющих салазок только в сторону стола | ||

Положение центров должно быть по проверке 1.9.

Между нижним центром 5 и центром контрподцержки 1 устанавливают контрольную оправку 4 с цилиндрической рабочей частью. На салазках шлифовальной бабки 3 укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Измерения производят в крайних верхнем и нижнем положениях шлифовальных салазок при наклоне поворотной части салазок на угол 30° поочередно в левое и правое крайние положения (с закреплением поворотной части в этих положениях) и при продольном перемещении стола (фиксацией показания измерительного прибора в наивысшей точке оправки).

Отклонение определяют как алгебраическую полусумму двух алгебраических разностей показаний измерительного прибора, полученных в верхнем и нижнем сечениях сначала по одной образующей, а затем по противоположной (при повороте стола на 180°) отдельно для каждого углового положения шлифовальных салазок.

Примечание. В станках, не имеющих контрподдержки, измерения производят по контрольной регулируемой оправке, выставленной по условиям проверки 1.2.

(Измененная редакция, Изм. N 2).

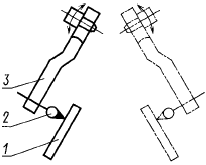

Проверка 1.11. Точность положения в одной плоскости траектории рычага алмазодержателя механизма правки

Черт.11

Таблица 11

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 1250 | 1 | 1 |

Измерительный прибор 2 укрепляют так, чтобы его измерительный наконечник касался контрольной линейки 1, установленной в плоскости перемещения алмаза.

Рычагу 3 сообщают качательное движение в обе стороны на угол поворота алмазодержателя.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

Примечание. Проверку проводят вне станка.

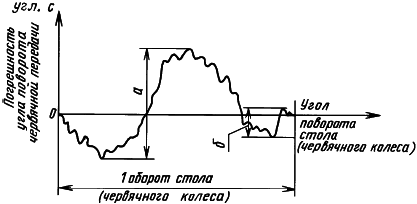

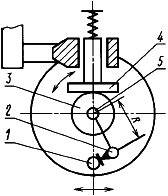

Проверка 1.12. Точность червячной передачи цепи деления:

а) кинематическая;

б) циклическая

Черт.12

Таблица 12

Наибольший диаметр обрабатываемого колеса, мм | Номер проверки | Допуск, угл. с | Допуск, угл. с, для станков класса точности А |

До 320 | 1.12а | 20 | 12 |

1.12б | 8 | 5 | |

Св. 320 до 500 | 1.12а | 16 | 10 |

1.12б | 6 | 4 | |

Св. 500 до 800 | 1.12а | 12 | 8 |

1.12б | 5 | 3 | |

Св. 800 до 1250 | 1.12а | 10 | 6 |

1.12б | 4 | 2,5 |

Проверку проводят угломерным прибором, непрерывно или периодически указывающим погрешность поворота, например кинематомерами соответствующего типа.

Станок во время проверки настраивают на обработку образца-изделия (см. проверку 2).

Измерение кинематической и циклической погрешностей производят за один оборот стола.

При проверке определяют кинематическую и циклическую погрешности как наибольшие алгебраические разности:

- ординат графика за один оборот стола;

- соседних ординат графика, соответствующих частоте вращения кинематических элементов червячной передачи цепи деления.

Примечание. При отсутствии приборов данную проверку заменяют проверкой точности образца-изделия (см. проверки 2.1 и 2.2). Проверку проводят при всех испытаниях, кроме приемо-сдаточных.

(Измененная редакция, Изм. N 1, 2).

Проверка 1.13. Точность цепи обката на длине продольного перемещения стола, соответствующей углу поворота стола на 30°

Черт.13

Таблица 13

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 320 | 6 | 4 |

Св. 320 до 500 | 8 | 5 |

" 500 " 800 | 10 | 6 |

" 800 " 1250 | 12 | 8 |

Проверку проводят с помощью прибора для контроля цепи обката, либо специальным кинематомером для проверки кинематической точности связанного вращательного и поступательного перемещений. На оправку 5, установленную по условиям проверки 1.9 или 1.2, надевают диск 3 прибора. Диаметр диска берут равным диаметру делительной окружности обрабатываемого колеса.

К диску прижимают подпружиненную линейку 4 прибора, укрепленную на станке параллельно направлению перемещения стола.

На оправке укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался укрепленного на столе упора 1.

Отклонение определяют пересчетом, исходя из наибольшей алгебраической разности показаний измерительного прибора

за соответствующий период измеряемой погрешности, по формуле

![]() ,

,

где - наибольший радиус делительной окружности обрабатываемой заготовки;

- длина плеча измерительного прибора.

Примечание. При отсутствии приборов для проверки цепи обката данную проверку заменяют проверкой точности образца-изделия (см. проверки 2.1 и 2.2). Проверку проводят при всех испытаниях, кроме приемо-сдаточных.

(Измененная редакция, Изм. N 2).

2. ПРОВЕРКА ТОЧНОСТИ ОБРАЗЦА-ИЗДЕЛИЯ

На станке шлифуют (при чистовом режиме шлифования) образец - стальное закаленное прямозубое колесо с размерами: ![]() ,

, ![]() и

и ![]() , где

, где ![]() и

и ![]() - соответственно наибольший диаметр и наибольший модуль устанавливаемой на станке заготовки;

- соответственно наибольший диаметр и наибольший модуль устанавливаемой на станке заготовки;

,

и

- соответственно диаметр, модуль и ширина венца зубчатого колеса образца-изделия.

Число зубьев образца-изделия выбирают таким образом, чтобы оно не было равным или кратным числу зубьев делительного колеса.

Примечание. Для пересчета допускаемых отклонений, заданных в угловых секундах, в микрометры следует пользоваться формулой

![]() ,

,

где - делительный диаметр образца-изделия, мм;

- допускаемое отклонение, мкм;

- допускаемое отклонение, угл. с.

(Измененная редакция, Изм. N 1, 2).

Проверка 2.1. Точность положения профилей соседних зубьев. Разность соседних окружных шагов

Таблица 14

Наибольший диаметр обрабатываемого колеса, мм | Допуск, угл. с | Допуск, угл. с, для станков класса точности А |

До 320 | 10 | 6 |

Св. 320 до 500 | 8 | 5 |

" 500 " 800 | 6 | 4 |

" 800 " 1250 | 5 | 3 |

Примечание. При переходе к отклонению шага по ГОСТ 1643 следует пользоваться формулой

![]() ,

,

где - разность соседних окружных шагов.

Измерения производят по обоим профилям зубьев соответствующим измерительным прибором.

Отклонение определяют как наибольшую разность между соседними окружными шагами.

(Измененная редакция, Изм. N 1, 2).

Проверка 2.2. Точность положения профилей зубьев на всей окружности. Накопленная погрешность окружного шага

Таблица 15

Наибольший диаметр обрабатываемого колеса, мм | Допуск, угл. с | Допуск, угл. с, для станков класса точности А |

До 320 | 32 | 20 |

Св. 320 до 500 | 25 | 16 |

" 500 " 800 | 20 | 12 |

" 800 " 1250 | 16 | 10 |

Измерения производят по обоим профилям зубьев соответствующим измерительным прибором, позволяющим проверить точность положения их профилей непосредственно или с последующим пересчетом.

Отклонение определяют как наибольшую алгебраическую разность накопленных погрешностей окружных шагов по всей окружности колеса.

(Измененная редакция, Изм. N 2).

Проверка 2.3. Точность профиля зуба

Таблица 16

Наибольший диаметр обрабатываемого колеса, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 320 | 6 | 4 |

Св. 320 до 500 | 8 | 5 |

" 500 " 800 | 10 | 6 |

" 800 " 1250 | 12 | 8 |

Измерение производят по обоим профилям зубьев на эвольвентомере.

Проверку проводят не менее чем на четырех зубьях, расположенных под углом 90° на окружности образца-изделия.

Погрешность профиля зуба определяют как наибольшее расстояние по нормали между двумя теоретическими профилями зуба, прилегающими к его фактическому профилю.

(Измененная редакция, Изм. N 1, 2).

Проверка 2.4. Точность направления зуба

Таблица 17

Ширина зубчатого венца образца, мм | Допуск, мкм | Допуск, мкм, для станков класса точности А |

До 40 | 6 | 4 |

Св. 40 до 60 | 8 | 5 |

" 60 " 100 | 10 | 6 |

" 100 " 160 | 12 | 8 |

" 160 " 250 | 16 | 10 |

Измерения производят по обоим профилям зубьев соответствующим измерительным прибором.

Проверку проводят не менее чем на четырех зубьях, расположенных под углом 90° на окружности образца-изделия.

Погрешность направления зуба определяют как наибольшее расстояние по нормали между двумя теоретическими направлениями зуба, прилегающими к его фактическому направлению.

(Измененная редакция, Изм. N 2).

Проверка 2.5. Шероховатость обработанной поверхности зуба

Таблица 18

Наибольший диаметр обрабатываемого колеса, мм | Параметр шероховатости | |

В | А | |

До 1250 | 0,8 | 0,63 |

Проверку шероховатости обработанной поверхности проводят по обоим профилям зубьев при помощи универсальных средств измерения шероховатости поверхности не менее, чем на четырех зубьях, расположенных под углом 90° на окружности образца-изделия.

(Измененная редакция, Изм. N 1, 2).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998