ГОСТ 8979-75*

Группа М09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОЖА ИСКУССТВЕННАЯ И ПЛЕНОЧНЫЕ МАТЕРИАЛЫ

Методы определения устойчивости к тепловому и светотепловому старению

Artificial leather and films.

Determination methods of resistance to heat and light stability

ОКСТУ 8710

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28.05.75 N 1423 дата введения установлена 01.01.77

Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

ВЗАМЕН ГОСТ 8979-59

* ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменениями N 1, 2, утвержденными в августе 1981 г., мае 1986 г. (ИУС 10-81, 8-86)

Настоящий стандарт распространяется на искусственные и синтетические кожи для обуви, одежды, галантереи, технического назначения и плащевые материалы, полученные обработкой ткани, трикотажа, нетканого материала и других основ различными полимерными пленкообразующими материалами, и на полимерные пленочные материалы бытового назначения и устанавливает методы определения устойчивости к тепловому и светотепловому старению.

Устойчивость к тепловому и светотепловому старению характеризуется изменением свойств материалов после теплового или светотеплового воздействия.

Оценку устойчивости материалов к старению производят по изменению одного или нескольких показателей.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Метод отбора образцов, форма, размер и их количество должны соответствовать указанным в стандартах на методы испытаний. Общее количество образцов должно быть отобрано с учетом групп образцов, необходимых для сравнения и испытаний в различных условиях старения.

Показатели, по которым рекомендуется оценивать устойчивость материалов к старению, указаны в приложениях 1 и 2.

(Измененная редакция, Изм. N 1).

1.2. Отобранные образцы методом чередования делят на группы, одна из которых служит для сравнения, а другие подвергаются тепловому или светотепловому старению.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Перед испытаниями образцы кондиционируют. Для этого их выдерживают в атмосферных условиях при температуре (20±2) °С и относительной влажности воздуха (65±5)% не менее 24 ч.

3. МЕТОД ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ К ТЕПЛОВОМУ СТАРЕНИЮ

3.1. Аппаратура

3.1.1. Для проведения испытания применяют термостат, обеспечивающий температуру (70±2) и (80±2) °С при условии естественного воздухообмена.

Внутри термостата размещают полки-решетки. Расстояние между полками должно быть не менее 10 см.

(Измененная редакция, Изм. N 1).

3.2. Проведение испытания

3.2.1. Устойчивость к тепловому старению в зависимости от вида материала определяют двумя способами: сухим или обводненным.

3.2.1.1. При испытании сухим способом образцы помещают на полки термостата или подвешивают в вертикальном положении, что должно быть указано в нормативно-технической документации на соответствующий вид материала.

Расстояние между станками термостата и образцами должно быть не менее 5 см, между образцами - не менее 2 см.

(Измененная редакция, Изм. N 1).

3.2.1.2. При испытании обводненным способом в термостат помещают сосуд с водой и образцы полностью погружают в воду. Во время испытания сосуд с водой должен быть закрыт.

3.2.2. Испытание проводят при температуре воздуха и воды (70±2) или (80±2) °С.

3.2.3. Способ испытания, продолжительность и температуру выбирают в зависимости от вида материала в соответствии с приложением 3.

3.2.4. После испытания образцы вынимают из термостата, кондиционируют при условиях, указанных в п.2.1, и подвергают испытанию по выбранным показателям. При испытании обводненным способом образцы перед кондиционированием высушивают при комнатной температуре до воздушно-сухого состояния.

4. МЕТОД ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ К СВЕТОТЕПЛОВОМУ СТАРЕНИЮ

4.1. Аппаратура

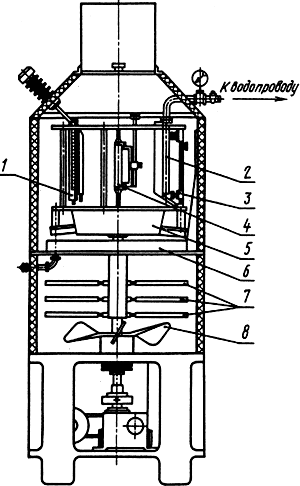

4.1.1. Для проведения испытания применяют прибор типа СТСП, схема устройства которого приведена на черт.1.

Черт.1

Прибор состоит из следующих основных частей: рабочей камеры, ртутно-кварцевого облучателя ДРТ-400 4, установленного в приборе вертикально по центру барабана 5, и ванночки 6. Середина ртутно-кварцевого облучателя совпадает с серединой кассет 3, служащих для закрепления образцов. Барабан обеспечивает перемещение образцов вокруг облучателя. Для увлажнения образцов служит устройство 2. Температура в рабочей камере контролируется ртутным термометром 1. Воздух в рабочей камере перемещается вентилятором 8, подогрев воздуха осуществляется нагревателями 7.

(Измененная редакция, Изм. N 1).

4.1.2. Ртутно-кварцевый облучатель должен находиться в эксплуатации не более 1200 ч.

Новый ртутно-кварцевый облучатель перед испытанием должен быть подвергнут обжигу в течение 100 ч.

4.1.3. Допустимое отклонение ртутно-кварцевого облучателя от центра барабана ±2 мм.

4.1.4. Диаметр барабана должен быть (400±4) мм. Вращение барабана должно быть равномерным, без рывков и остановок, с частотой (1±0,06) об/мин.

4.1.5. Кассеты на барабане должны быть установлены параллельно ртутно-кварцевому облучателю и пронумерованы.

4.1.6. Температура в рабочей камере прибора должна быть от 60 до 100 °С с погрешностью ±2 °С - при температуре 60-80 °С и ±3 °С - температуре 80-100 °С.

Заданная температура в рабочей камере поддерживается автоматически. Контроль температуры осуществляется по термометру, установленному на специальной панели в непосредственной близости от образцов на расстоянии (130±5) мм от верхнего края барабана.

Относительная влажность воздуха в рабочей камере прибора при испытании не регулируется.

4.1.7. Частота вращения лопастей вентилятора должна быть (200±20) об/мин.

4.2. Проведение испытания

4.2.1. Испытание в зависимости от вида материала проводят двумя способами:

- "старение - отдых" без увлажнения;

- "старение - отдых" с увлажнением.

4.2.2. Способ испытания, продолжительность и температуру выбирают в зависимости от вида материала в соответствии с приложением 4.

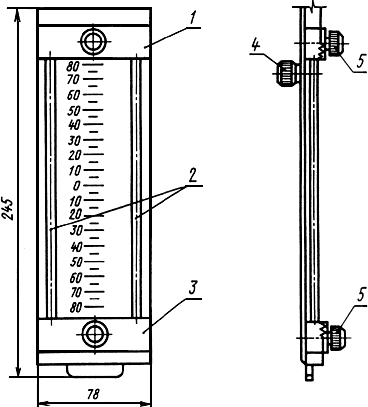

4.2.3. Образцы закрепляют в кассеты (черт.2) без подложки и устанавливают в барабан прибора. После установки кассет включают ртутно-кварцевый облучатель и барабан и начинают отсчет времени.

1 - верхний зажим; 2 - направляющие; 3 - нижний зажим; 4 - рукоятка; 5 - винты

Черт.2

4.2.4. Время отдыха образцов должно быть не менее 10 ч в сутки.

4.2.5. Увлажнение образцов производят дождеванием через каждые 1 ч 50 мин в течение 10 мин, но не раньше чем через 50 мин после начала испытания и не позже чем за 1 ч до окончания испытания или обводнением в течение 10 мин при погружении в воду с температурой (20±2) °С через каждые 6 ч испытания, но не раньше чем через 2 ч после начала испытания и не позже чем за 2 ч до окончания испытания.

Увлажнение другими способами и через другие промежутки времени производят в соответствии с требованиями нормативно-технической документации на соответствующий вид материала.

(Измененная редакция, Изм. N 1).

4.2.6. После испытания образцы кондиционируют при условиях, указанных в п.2.1, и подвергают испытаниям по выбранным показателям.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Устойчивость материала к тепловому и светотепловому старению по каждому показателю характеризуют абсолютным значением показателя после старения или сравнением его со значением показателя до старения по коэффициенту старения .

Коэффициент старения () в процентах вычисляют по формуле

![]() ,

,

где - величина показателя образца после теплового или светотеплового воздействия;

- величина показателя образца до теплового или светотеплового воздействия.

5.2. За окончательный результат испытания принимают среднее арифметическое результатов параллельных определений, подсчитанное с точностью до 0,1% (для коэффициента старения).

Абсолютное значение показателей после старения подсчитывают с точностью, предусмотренной нормативно-технической документацией на методы испытаний.

5.1, 5.2. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПЕРЕЧЕНЬ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПРИ ОПРЕДЕЛЕНИИ УСТОЙЧИВОСТИ К ТЕПЛОВОМУ СТАРЕНИЮ

Наименование показателя | Методы испытаний |

Искусственная кожа | |

1. Разрывная нагрузка | По ГОСТ 17316-71 |

2. Удлинение при разрыве | По ГОСТ 17316-71 |

3. Хладоизгибостойкость, циклы | По ГОСТ 20876-75 |

4. Прочность связи покрытия с основой | По ГОСТ 17317-88 |

Полимерные пленочные материалы | |

5. Разрушающее напряжение | По ГОСТ 14236-81 |

б. Относительное удлинение | По ГОСТ 14236-81 |

7. Жесткость | По ГОСТ 8977-74 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПЕРЕЧЕНЬ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПРИ ОПРЕДЕЛЕНИИ УСТОЙЧИВОСТИ К СВЕТОТЕПЛОВОМУ СТАРЕНИЮ

Наименование показателя | Методы испытаний |

Искусственная кожа | |

1. Разрывная нагрузка | По ГОСТ 17316-71 |

2. Удлинение при разрыве | По ГОСТ 17316-71 |

3. Сопротивление раздиранию | По ГОСТ 17074-71 |

4. Жесткость | По ГОСТ 8977-74 |

5. Устойчивость к многократному изгибу | По ГОСТ 8978-75* |

6. Морозостойкость | По ГОСТ 15162-82 |

7. Хладоизгибостойкость, циклы | По ГОСТ 20876-75 |

8. Толщина | По ГОСТ 17073-71 |

9. Масса 1 м | По ГОСТ 17073-71 |

10. Устойчивость окраски покрытия к сухому и мокрому трению | По ГОСТ 9733.27-83 |

10а. Блеск | По ГОСТ 896-69 |

10б. Истираемость | По ГОСТ 8975-75 |

Полимерные пленочные материалы | |

11. Разрушающее напряжение | По ГОСТ 14236-81 |

12. Жесткость | По ГОСТ 8977-74 |

13. Морозостойкость | По ГОСТ 15162-82 |

14. Устойчивость к многократному изгибу | По ГОСТ 8978-75* |

_________________

* Действует ГОСТ 8978-2003. - Примечание "КОДЕКС".

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

УСЛОВИЯ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ К ТЕПЛОВОМУ СТАРЕНИЮ

Наименование материала | Условия старения | Способ испытания | Показатели, характеризующие изменение свойств материалов при старении | |

Температура, °С | Продолжительность, сут | |||

1. Поливинилхлоридные пленочные материалы | 70±2 | 3; 6; 9 | Сухой | Жесткость, относительное удлинение при разрыве |

2. Полиэтиленовые пленочные материалы | 80±2 | 3; 6 | То же | То же |

3. Винилискожа | 70±2 | 3; 6 | " | Хладоизгибостойкость |

4 Эластоискожа | 70±2 | 3; 6 | " | То же |

5. Синтетическая кожа | 70±2 | 3; 6; 9 | Обводненный | Прочность связи покрытия с основой |

ПРИЛОЖЕНИЕ 4

Рекомендуемое

УСЛОВИЯ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ К СВЕТОТЕПЛОВОМУ СТАРЕНИЮ

Наименование материала | Условия старения | Способ испытания | Показатели, характеризующие изменение свойств материалов при старении | |

Температура, °С | Продолжительность, ч | |||

1. Поливинилхлоридные пленочные материалы | 70±2 | 36; 78 | Без увлажнения | Жесткость, относительное удлинение при разрыве, устойчивость к многократному изгибу, морозостойкость |

2. Полиэтиленовые нестабилизированные пленочные материалы | 60±2 | 12 | Тоже | Разрушающее напряжение, относительное удлинение при разрыве |

3. Полиамидные пленочные материалы | 60±2 | 8; 12; 20 | " | Относительное удлинение при разрыве |

4. Винилискожа | 70±2 | 36; 60 | " | Жесткость, устойчивость к многократному изгибу, морозостойкость |

5. Синтетическая кожа | 70±2 | 48 | С обводнением (облучение со стороны основы) | Разрывная нагрузка |

48 | С обводнением после предварительного теплового старения в течение 72 ч при температуре (70±2) °С при 100 | Хладоизгибостойкость, истираемость | ||

2 | С обводнением в течение 10 мин после 1 ч испытания | Устойчивость к мокрому трению | ||

24 | С обводнением | Блеск | ||

6. Плащевые материалы | 90±3 | 30 | Без увлажнения | Жесткость |

7. Эластоискожа | 70±2 | 55 | То же | Жесткость, устойчивость к многократному изгибу |

8. Нитроискожа | 70±2 | 55 | " | То же |

ПРИЛОЖЕНИЕ 4. (Измененная редакция, Изм. N 1,2).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1998