ГОСТ Р 55826-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОЖА ИСКУССТВЕННАЯ И ПЛЕНОЧНЫЕ МАТЕРИАЛЫ

Методы определения гибкости, жесткости и упругости

Artificial leather and films. Methods for determination of flexibility, hardness and elasticity

ОКС 59.140

Дата введения 2015-01-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом ТК 412 "Текстиль", Открытым акционерным обществом "Центральный научно-исследовательский институт пленочных материалов и искусственной кожи" (ОАО "ЦНИИПИК")

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1762-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на искусственные кожи различного назначения, полимерные пленочные материалы и устанавливает методы определения их гибкости методом плоской петли (метод 1), жесткости и упругости методом кольца (метод 2).

Гибкость - высота петли, образованная полоской материала при соединении вместе двух концов полоски и прижатии этих концов грузом.

Жесткость - нагрузка, необходимая для прогиба согнутой в форме кольца элементарной пробы на 1/3 диаметра.

Упругость - отношение величины распрямления согнутой в форме кольца элементарной пробы после снятия нагрузки к заданной величине прогиба при определении жесткости.

Применение метода должно быть указано в нормативной документации на соответствующий вид материала.

2. Определение гибкости методом плоской петли

2.1 Метод отбора образцов

2.1.1 От каждого отобранного для испытаний рулона по всей его ширине отрезают точечную пробу длиной (800±10) мм.

Для проведения испытаний из разных мест отобранной точечной пробы на расстоянии не менее 100 мм от кромки вырезают по три образца в продольном и поперечном направлении размером [(600x100)±1] мм.

2.2 Аппаратура и материалы

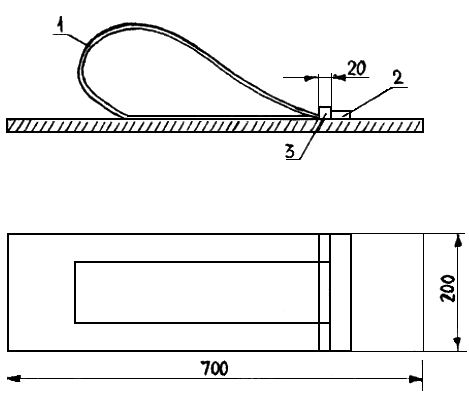

2.2.1 Для проведения испытаний применяют приспособление (см. рисунок 1) в виде прямоугольной пластины с заплечиком, расположенным у одного из концов перпендикулярно к краю пластины.

1 - образец для испытания; 2 - заплечик; 3 - стальной брусок

Рисунок 1 - Схема приспособления для определения гибкости методом плоской петли

2.2.2 Стальной брусок из нержавеющей или коррозионностойкой стали длиной 200 мм, квадратного сечения со стороной 20 мм.

2.2.3 Линейка с миллиметровой шкалой.

2.2.4 Стеарат цинка, тальк

2.3 Подготовка к испытанию

2.3.1 Перед испытанием элементарные пробы кондиционируют.

Для этого их выдерживают в специальных камерах или гигростатах не менее 24 ч при относительной влажности (65±1)% и температуре (20±2) °С.

При отсутствии в лабораторном помещении указанной влажности и температуры, элементарные пробы, подвергшиеся кондиционированию, выдерживают на рабочем месте в гигростате, обеспечивающем необходимые условия кондиционирования, и вынимают из него непосредственно перед испытанием.

2.4 Проведение испытания

2.4.1 Поверхность пластины (п.2.2.1) равномерно опудривают стеаратом цинка или тальком. Удерживая концы образца испытуемого материала пальцами, помещают образец на пластину таким образом, чтобы одна его сторона находилась на пластине, и один конец примыкал к заплечику. Прижимая концы к заплечику, укладывают один конец образца на другой так, чтобы образовалась петля.

2.4.2 Помещают стальной брусок (п.2.2.2) на сведенные концы образца. Выдерживают образец в таком положении в течение пяти минут. Затем снимают брусок.

2.4.3 Измеряют линейкой (п.2.2.3) относительно пластины максимальную высоту обеих сторон петли каждого испытанного образца.

2.5 Обработка результатов

2.5.1 Для получения результата испытаний вычисляют среднее арифметическое значение из шести измерений, отдельно в каждом направлении. Результат каждого измерения округляют до первого десятичного знака.

3. Определение жесткости и упругости

3.1 Метод отбора образцов

3.1.1 От каждого отобранного для испытаний рулона по всей его ширине отрезают точечную пробу длиной (300±10) мм.

Для проведения испытаний из разных мест отобранной точечной пробы на расстоянии не менее 50 мм от кромки вырезают в одном или двух (продольном и поперечном) направлениях элементарные пробы в форме прямоугольной полоски одного из размеров, указанных в таблице 1. Размер элементарной пробы рекомендуется выбирать в соответствии с приложением А.

Таблица 1 - Рекомендуемые размеры элементарных проб

Длина, мм | Ширина, мм |

70±1,0 | 20±1,0 |

95±1,0 | 20±1,0 |

160±1,0 | 20±1,0 |

3.1.2 Количество элементарных проб для проведения испытаний должно быть указано в нормативной документации на соответствующий вид материала, но не менее двух в каждом выбранном направлении.

3.2 Аппаратура

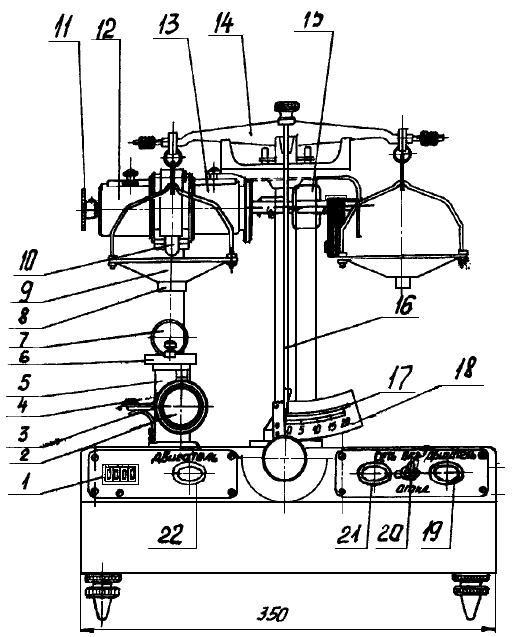

3.2.1 Для проведения испытаний применяют прибор ПЖУ-12М или ПЖУ-12-2М (см. рисунок 2).

1 - электронный счетчик (ПЖУ-12М) или индикаторное табло (ПЖУ-12-2М); 2 - зубчато-реечный маховичок; 3 - шкала столика; 4 - подпружиненный зажим; 5 - столик; 6 - съемная площадка; 7 - испытуемый образец; 8 - нажимная площадка; 9 - чашка нагрузочного устройства; 10 - трубка; 11 - маховичок; 12, 13 - бункеры для шариков; 14 - коромысло; 15 - синхронный электродвигатель; 16 - стрелка нагрузочного устройства; 17 - подвижный контакт; 18 - шкала; 19 - кнопка пуска электродвигателя; 20 - тумблер; 21 - сигнальная лампа включения в сеть; 22 - сигнальная лампа пуска электродвигателя

Рисунок 2 - Схема прибора ПЖУ-12М

Прибор состоит из следующих основных узлов: нагрузочного устройства, столика для установки съемной площадки с элементарной пробой, узла нагружения элементарной пробы металлическими шариками и устройства для фиксации прогиба элементарной пробы.

3.2.2 Плоскости площадок чашки и столика должны быть параллельны; наибольшая допустимая непараллельность плоскостей 0,5 мм.

3.2.3 Центры плоскости площадок чашки и столика должны быть соосны по вертикали; допустимое отклонение не более 1 мм.

3.2.4 Погрешность определения высоты столика по шкале должна быть не более 0,25 мм.

3.2.5 Для нагружения элементарных проб следует использовать металлические шарики, диаметр и масса которых должны соответствовать указанным в таблице 2 значениям.

Таблица 2 - Диаметр и масса металлических шариков, используемых при испытании

Диаметр, мм | Масса, г |

3,96±0,02 | 0,26±0,01 |

4,00±0,02 | |

5,95±0,02 | 0,88±0,02 |

6,00±0,02 |

3.2.6 Нагружение элементарных проб должно быть равномерным со скоростями, измеряемыми частотой падения шариков массой 0,26 г - (40±2) мин и массой 0,88 г - (28±1) мин

.

3.2.7 Высота падения шариков должна быть (26±1) мм.

3.2.8 Устройство для установления и фиксации прогиба элементарной пробы должно иметь погрешность не более 0,25 мм.

3.2.9 Ширина пластины для крепления элементарной пробы к сменной площадке должна быть (10±0,2) мм.

3.2.10 При испытании элементарной пробы длиной 70 мм пластина для крепления элементарной пробы должна иметь на внутренней поверхности фаски на расстоянии 2 мм от краев с радиусом закругления 10 мм.

3.3. Подготовка к испытанию

3.3.1 Перед испытанием элементарные пробы кондиционируют по п.2.3.1.

3.3.2 В зависимости от жесткости испытуемого материала бункер ПЖУ-12М заполняют металлическими шариками массой 0,26 или 0,88 г; оба бункера ПЖУ-12-2М заполняют соответственно шариками массой 0,26 или 0,88 г или один - шариками массой 0,26 г.

3.3.3 Масса шариков должна быть указана в нормативной документации на соответствующие виды материалов.

3.3.4 Измерение жесткости ниже 2,5 сН должно производиться при установлении этого показателя в качестве нормы верхнего предельного значения.

3.4 Проведение испытания

3.4.1 Определение жесткости

3.4.1.1 Элементарную пробу закрепляют на съемной площадке лицевой поверхностью наружу так, чтобы образовалось кольцо правильной формы. Концы элементарной пробы складывают под пластиной съемной площадки встык или внахлест по линии, которая отмечает рабочую длину элементарной пробы.

3.4.1.2 В зависимости от длины элементарной пробы 70, 95 или 160 мм диаметр кольца должен быть равен соответственно 22, 30 и 51 мм. Диаметр кольца измеряют шаблоном по вертикали от съемной площадки до верхней точки на внутренней поверхности кольца.

3.4.1.3 Проверяют и, при необходимости, регулируют нулевое положение стрелки весов.

3.4.1.4 Подвижный контакт устанавливают на шкале деформации в положение, соответствующее заданной величине прогиба элементарной пробы. При изгибе на 1/3 диаметра кольца и длине образцов 70, 95 и 160 мм величина прогиба должна быть 7, 10 и 17 мм соответственно.

3.4.1.5 Площадку с элементарной пробой помещают на столик так, чтобы элементарная проба находилась точно под нажимной площадкой чашки.

3.4.1.6 На левую чашку весов помещают груз массой 100 мг, необходимый для соприкосновения нажимной площадки с кольцом, и коромысло весов поднимают.

3.4.1.7 Перемещая столик, элементарную пробу плавно подводят к нажимной площадке до соприкосновения с ней и доводят стрелку весов до нулевого положения.

3.4.1.8 Включают электродвигатель и нагружают элементарную пробу шариками до автоматического выключения электродвигателя при соприкосновении стрелки весов с подвижным контактом. В случае определения жесткости на приборе типа ПЖУ-12-2М шариками массой 0,88 г при достижении прогиба, равного 3/4 заданного, допускается проводить дальнейшее нагружение шариками массой 0,26 г.

3.4.1.9 Опускают коромысло нагрузочного устройства. При испытании на приборе ПЖУ-12М регистрируют количество выпавших шариков по показанию счетчика. При испытании на приборе типа ПЖУ-12-2М регистрируют жесткость материала по индикаторному табло.

3.4.2 Определение упругости.

3.4.2.1 Элементарную пробу, достигшую при определении жесткости заданной деформации, выдерживают в нагруженном состоянии в течение 30 с.

3.4.2.2 По шкале столика замечают высоту подъема, на котором установлена элементарная проба.

3.4.2.3 По истечении 30 с столик опускают, выводя элементарную пробу из соприкосновения с чашкой и одновременно опуская коромысло весов. Ссыпают шарики в бункер.

3.4.2.4 Поднимают коромысло весов, которое должно находиться в равновесии.

3.4.2.5 После 30 с свободного распрямления элементарной пробы столик поднимают на прежнюю (отмеченную) высоту. На левую чашку весов помещают груз массой 100-200 мг, необходимый для соприкосновения нажимной площадки с элементарной пробой после распрямления.

3.5 Обработка результатов

3.5.1 При испытании на приборе типа ПЖУ-12М жесткость (сН) рассчитывают умножением количества выпавших шариков на массу одного шарика (0,26 или 0,88 г.).

При испытании на приборе типа ПЖУ-12М-2М за результат измерения принимают значение жесткости по индикаторному табло.

3.5.2 За окончательный результат испытания принимают среднее арифметическое значение результатов параллельных определений отдельно для продольного и поперечного направлений. При этом указывают размер испытуемых элементарных проб и массу шарика.

3.5.3 Среднее арифметическое значение жесткости менее 50 сН округляют до первого десятичного знака, более 50 сН - до целого значения.

3.5.4 Упругость () в процентах вычисляют по формуле:

![]() ,

,

где - величина прогиба элементарной пробы, мм;

- величина прогиба элементарной пробы после распрямления, мм.

Результат каждого измерения округляют до первого десятичного знака.

3.5.5 Среднее арифметическое значение упругости до 50% округляют до первого десятичного знака, более 50% - до целого значения.

Приложение А

(справочное)

Выбор размера элементарной пробы

1. Размер элементарной пробы [(20х95)±1] мм принимают за основной.

2. Размер элементарной пробы [(20х70)±1] мм рекомендуется для искусственных кож и пленочных материалов, жесткость которых при размере элементарной пробы [(20x95)±1] мм ниже 5 сН.

3. Размер элементарной пробы [(20х160)±1] мм рекомендуется для искусственных кож и пленочных материалов, жесткость которых выше 70-80 сН.

4. Для искусственных кож и пленочных материалов одинакового назначения следует применять элементарные пробы одного и того же размера.

_____________________________________________________________________

УДК 675.92: 620.17:006.354 ОКС 59.140

Ключевые слова: кожа искусственная, пленочные материалы, элементарная проба, гибкость, жесткость, упругость

_____________________________________________________________________

Электронный текст документа

и сверен по:

, 2014