ГОСТ ISO 7120-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НЕФТЕПРОДУКТЫ И СМАЗОЧНЫЕ МАТЕРИАЛЫ

МАСЛА НЕФТЯНЫЕ И ДРУГИЕ ЖИДКОСТИ

Определение противокоррозионных свойств в присутствии воды

Petroleum products and lubricants. Petroleum oils and other fluids. Determination of rust-preventing properties in the presence of water

МКС 75.080

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский институт по переработке нефти" (ОАО "ВНИИ НП"), Межгосударственным техническим комитетом по стандартизации МТК 31 "Нефтяные топлива и смазочные материалы" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 июля 2015 г. N 78-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 августа 2015 г. N 1265-ст межгосударственный стандарт ГОСТ ISO 7120-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт идентичен международному стандарту ISO 7120:1987 "Нефтепродукты и смазочные материалы. Нефтяные масла и другие жидкости. Определение антикоррозионных характеристик в присутствии воды" ("Petroleum products and lubricants - Petroleum oils and other fluids - Determination of rust-preventing characteristics in the presence of water", IDT).

Стандарт разработан Техническим комитетом ISO/ТС 28 "Нефтепродукты и смазочные материалы" Международной организации по стандартизации ISO.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает метод оценки эффективности нефтяных масел и других жидкостей предотвращать коррозию металлических поверхностей при смешивании масла с водой.

Настоящий метод используют для испытания ингибированных минеральных масел, включая турбинные масла, стойкие к эмульгированию паром, циркуляционных масел, гидравлических масел и неуглеводородных жидкостей, включая жидкости с плотностью выше плотности воды.

1.2 В ряде случаев, например при использовании масел в зубчатых передачах паровых турбин, происходит смешивание смазочного материала с водой, вызывающее коррозию металлических поверхностей.

Метод позволяет определить, насколько ингибированные минеральные масла могут предотвращать коррозию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 3170, Petroleum liquids - Manual sampling (Нефтепродукты жидкие. Ручной отбор проб)

ISO 3171, Petroleum liquids - Automatic pipeline sampling (Нефтепродукты жидкие. Автоматический отбор проб из трубопровода)

ISO 3448, Industrial liquid lubricants - ISO viscosity classification (Индустриальные жидкие смазочные материалы. Классификация вязкости по ISO)

3 Сущность метода

Смешивают 300 см испытуемого масла с 30 см

дистиллированной или, при необходимости, искусственной морской водой при температуре 60°С, затем в полученную смесь полностью погружают цилиндрический стальной стержень на 24 ч. По согласованию заинтересованных сторон время проведения испытания можно увеличить или сократить. Затем исследуют стержень на наличие и степень коррозии.

4 Реактивы и материалы

Если нет других указаний, для испытания используют реактивы квалификации ч.д.а. и только дистиллированную воду или воду эквивалентной чистоты.

4.1 Жидкость для промывки и хранения стержней после полировки - изооктан (см. приложение В).

Примечание - Для повседневных испытаний можно использовать нефтяной растворитель достаточной летучести.

Предупреждение - Изооктан воспламеняется. Не следует применять вблизи открытого огня или искр. Необходимо обеспечить достаточную вентиляцию.

4.2 Жидкость для очистки

Раствор хромовой смеси или другая аналогичная жидкость для мытья стеклянной посуды.

Предупреждение - Хромовая смесь - коррозионно-агрессивное и токсичное вещество, поэтому ее использование запрещено во многих лабораториях. Можно использовать другую жидкость для очистки при условии получения химически чистой стеклянной посуды.

Для приготовления раствора хромовой кислоты растворяют 400 г бихромата натрия (![]() ) в 100 см

) в 100 см горячей воды. Охлаждают и хранят раствор в бутылке со стеклянной пробкой. Помещают 35 см

насыщенного раствора бихромата натрия в стакан вместимостью 1500 см

и, осторожно перемешивая, добавляют 1 дм

серной кислоты (

![]() ), после чего перемешивают еще 5 мин. Хранят раствор в бутылке со стеклянной пробкой.

), после чего перемешивают еще 5 мин. Хранят раствор в бутылке со стеклянной пробкой.

4.3 Дистиллированная вода.

4.4 Искусственная морская вода для испытания по методу В, соответствующая требованиям, изложенным в 9.1 и 9.2.

4.5 Стальные стержни по 7.1.

5 Аппаратура

5.1 Термостатически регулируемая масляная баня, обеспечивающая поддержание температуры образца (60±1)°С. Для бани пригодно масло вязкостью приблизительно ISO VG 32. Баня должна иметь крышку с отверстиями для стаканов.

5.2 Термометр для измерения температуры испытуемого масла с ценой деления 0,5°С с установленным в соответствии со спецификацией погружением, обеспечивающим проведение испытания при температуре 60°С в сосуде с точностью, равной точности, полученной с использованием термометра STL/0,5/-35/+115 по ISO 653.

Примечание - Можно использовать термометры ASTM 9C/IP 15С или ASTM 34C/IP 21С.

5.3 Высокий стакан вместимостью 400 см из термостойкого боросиликатного стекла без носика (см. рисунок 1) высотой приблизительно 127 мм, измеренной внутри стакана от центра дна, внутренним диаметром 70 мм, измеренным на середине высоты.

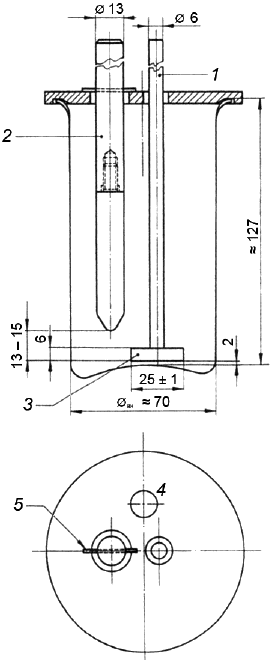

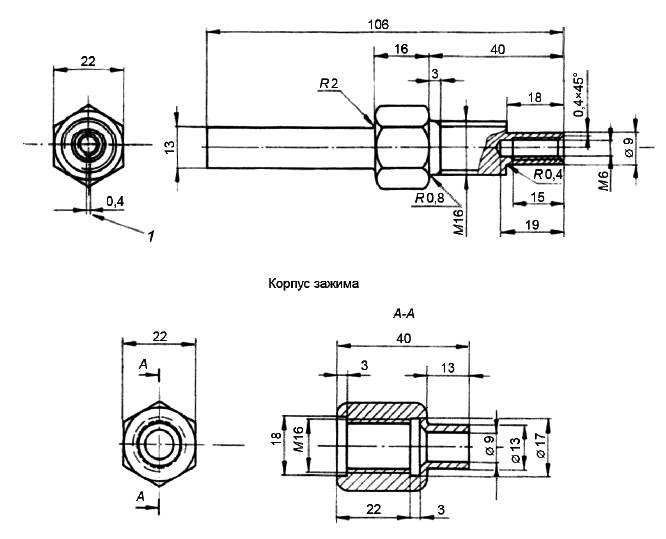

|

1 - мешалка; 2 - комплект стержня для испытания; 3 - толщина (0,6±0,1) мм; 4 - отверстие для термометра; 5 - штифт диаметром 0,8 мм

Рисунок 1 - Аппарат для определения противокоррозионных свойств в присутствии воды

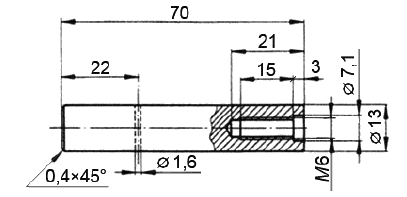

5.4 Плоская крышка стакана (см. рисунок 2) из стекла, полиметилметакрилата (РММА) или полихлортрифторэтилена (PCTFE) с ободком или с пазами.

По диаметру крышки должно быть два отверстия: одно - диаметром 12,0 мм для мешалки, центр которого должен располагаться на расстоянии 6,4 мм от центра крышки, другое - диаметром 18 мм на противоположной стороне от центра крышки - для стержня для испытания (см. раздел 7), центр этого отверстия должен располагаться на расстоянии 16 мм от центра крышки. Также должно быть предусмотрено третье отверстие диаметром 12 мм для термометра, центр которого находится на расстоянии 22 мм от центра крышки. Это отверстие должно быть расположено по диаметру крышки под прямым углом к диаметру крышки, проходящему через другие два отверстия (допуски на размеры приведены на рисунке 2).

Примечание - Можно использовать перевернутую чашку Петри, т.к. края чашки удерживают ее в нужном положении. На рисунке 2 приведена крышка для стакана из полиметилметакрилата, имеющая прорезь размером 1,6х27,0 мм с центром на диаметре отверстия для мешалки и под прямым углом к диаметру крышки, проходящему через отверстия для стержня и мешалки. Такая прорезь позволяет извлекать мешалку, не снимая крышку стакана. При испытании других жидкостей, например синтетических, крышка стакана должна быть из химически стойкого материала, такого как PCTFE.

|

Рисунок 2 - Крышка стакана

5.5 Мешалка

Мешалка из хромоникелевой нержавеющей стали марки 18/8 в форме перевернутой буквы "Т". На вал диаметром 6 мм прикрепляют плоскую лопасть размером (25,0±1,0)х(6,0±0,5)х(0,6±0,1) мм таким образом, чтобы лопасть была симметрична валу и ее плоская поверхность находилась в вертикальном положении.

Примечание - Можно использовать мешалку из термостойкого боросиликатного стекла размерами, аналогичными размерам мешалки из нержавеющей стали.

5.6 Перемешивающее устройство любой удобной формы частотой вращения (1000±50) мин.

5.7 Полировочное устройство

5.7.1 Шлифовальная шкурка с хлопчатобумажной основой и нанесенной окисью алюминия зернистостью 97 и 53 мкм, применяемая при обработке металлов (см. примечание).

Примечание - Размеры зернистости в Европе и США разные, указанные размеры соответствуют 280 и 240 грит. Расхождение не должно превышать 150 грит.

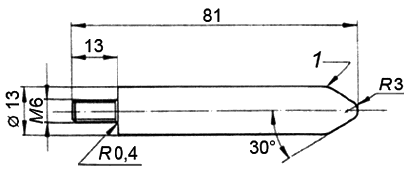

5.7.2 Держатель для крепления стержня для испытания (см. рисунок 4).

5.7.3 Ротационное устройство частотой вращения 1700-1800 мин.

5.8 Стержень для испытания по 7.1.

5.9 Термостат, обеспечивающий поддержание температуры (64±1)°С.

6 Отбор проб

Отбор проб - по ISO 3170 или ISO 3171, или национальному стандарту на методы отбора проб.

7 Требования к стержню для испытания и его подготовка

7.1 Общие требования

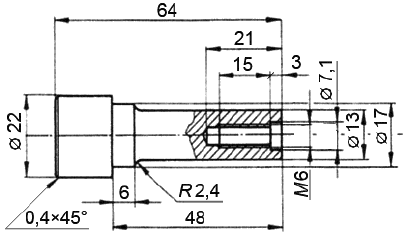

Круглый стальной стержень для испытания (5.8) прикрепляют к пластмассовому держателю из РММА размерами, приведенными на рисунке 3 (показаны два типа держателей).

При испытании неуглеводородных жидкостей пластмассовый держатель должен быть изготовлен из химически стойкого материала, такого как политетрафторэтилен (PTFE).

Новый круглый стальной стержень для испытания должен быть диаметром 12-13 мм, длиной приблизительно 68 мм без учета участка с резьбой, с помощью которой он ввинчивается в пластмассовый держатель; один конец стержня должен иметь конусообразную форму, как показано на рисунке 3. Стержень для испытания изготовляют из углеродистой стали, состав которой приведен в приложении А.

Можно использовать стали других эквивалентных марок при условии, что при сравнительном испытании по настоящему методу они будут удовлетворять приведенным требованиям. При разногласиях в оценке качества для арбитражного испытания следует использовать сталь, указанную в приложении А. Новый или использованный стальной стержень для испытания следует подготовить к испытанию по 7.2 и 7.3.

Примечание - При проведении контрольного испытания стальной стержень, на котором появилась коррозия, повторно не используют. Стержни, на которых повторно образуется коррозия, при испытаниях разных масел могут иметь дефекты.

Такие стержни следует использовать для испытания масел, о которых известно, что они выдерживают испытание. Стержни с коррозией на поверхности для испытания не используют.

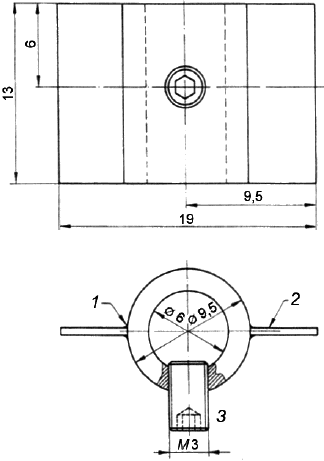

|

Держатель стержня, тип 1

|

Держатель стержня, тип 2

|

1 - скруглить острое ребро

Стержень для испытания

Рисунок 3 - Стержень для испытания и держатели

7.2 Предварительная шлифовка

Ранее использованный стержень без признаков коррозии или других нарушений поверхности предварительно не шлифуют, его подвергают только окончательной полировке по 7.3.

Новый стержень для испытания или стержень с признаками коррозии или другими нарушениями поверхности следует промывать изооктаном (4.1).

Для удаления точечной коррозии и царапин, определяемых визуально, стержень для испытания обрабатывают шлифовальной шкуркой (5.7.1) зернистостью 97 мкм.

Стержень для испытания нельзя трогать руками на любой стадии промывки изооктаном (которая предшествует предварительной шлифовке или окончательной полировке) до завершения испытания. Стержень можно переносить пинцетом или использовать для переноса чистую безворсовую ткань. Такие же меры предосторожности следует соблюдать для повторно используемых стержней.

Для шлифовки стержень закрепляют в зажиме шлифовального или полировочного устройства (см. рисунок 4) частотой вращения 1700-1800 мин и обрабатывают шлифовальной шкуркой (5.7.1) зернистостью 97 мкм. Использованной шлифовальной шкуркой зернистостью 97 мкм можно удалять следы коррозии и более значительные повреждения поверхности, но шлифование завершают, используя только новую шлифовальную шкурку.

Сразу же следует проводить окончательную полировку шлифовальной шкуркой (5.7.1) зернистостью 53 мкм или удалить стержень из зажима и погрузить его в изооктан.

Не применяют использованные стержни диаметром до 10 мм.

7.3 Окончательная полировка

7.3.1 Непосредственно перед испытанием проводят окончательную полировку стержня для испытания шлифовальной шкуркой зернистостью 53 мкм.

После завершения предварительного шлифования выключают мотор, вращающий стержень, или извлекают стержень из изооктана (ранее использованные стержни, предварительно очищенные от ржавчины, следует хранить в этом реактиве), высушивают чистой тканью и закрепляют в зажиме полировочного устройства.

|

1 - пропил шириной 0,4 мм

Рисунок 4 - Зажим для шлифовки стержней для испытания

7.3.2 Закрепленный в зажиме стержень для испытания шлифуют новой шкуркой зернистостью 53 мкм в продольном направлении до появления царапин на его закругленном конце и поверхности. Включают шлифовальное устройство частотой вращения 1700-1800 мин, полируют стержень, оборачивая шлифовальную шкурку (5.7.1) зернистостью 53 мкм вокруг его половины, и сильно, но осторожно, тянут шкурку вниз за свободные концы в течение 1-2 мин до образования однородной поверхности с мелкими рисками без продольных царапин. Окончательную полировку проводят новой шлифовальной шкуркой.

Примечание - Чтобы убедиться, что на плоском плече стержня для испытания (часть стержня, перпендикулярная к части стержня с резьбой) отсутствует ржавчина, эту часть следует отполировать. Для этого, вращая стержень в течение короткого времени, удерживают полоску шлифовальной шкурки зернистостью 53 мкм между зажимом и плечом.

7.3.3 Удаляют стержень из зажима, не касаясь его пальцами, слегка протирают чистой сухой тканью (или слегка чистят стержень щеткой из верблюжьей шерсти), прикрепляют к пластмассовому держателю и сразу же погружают в испытуемое масло. Это может быть образец горячего масла по 8.2 или часть образца испытуемого масла в чистой пробирке. Затем удаляют стержень для испытания из пробирки и перед размещением его в горячее испытуемое масло обеспечивают стекание масла с поверхности стержня.

8 Метод А (с использованием дистиллированной воды)

8.1 Для определения противокоррозионных свойств испытуемого масла проводят параллельные испытания. Промывают стакан (5.3) раствором хромовой смеси или другой жидкостью (4.2) (см. меры предосторожности), затем удаляют хромовую смесь, промывая дистиллированной водой, и сушат в термостате (5.9). Аналогичным способом промывают стеклянную крышку стакана (5.4) и стеклянную мешалку. Промывают мешалку из нержавеющей стали (5.5) и крышку из РММА (5.4) изооктаном (4.1), затем тщательно промывают сначала горячей водой, а затем дистиллированной водой и сушат в термостате (5.9) при температуре не выше 65°С.

8.2 Наливают 300 см испытуемого масла в стакан (5.3) и помещают его в масляную баню (5.1), поддерживающую температуру испытуемого образца (60±1)°С. Помещают стакан в отверстие крышки бани таким образом, чтобы ободок стакана опирался на крышку бани.

Уровень масла в бане должен быть не ниже уровня масла в стакане. Закрывают стакан крышкой, в соответствующее отверстие которой установлена мешалка таким образом, чтобы ее вал находился на расстоянии 6 мм от центра стакана с испытуемым маслом, а лопасть - на расстоянии 2 мм от дна стакана. Затем в соответствующее отверстие крышки вставляют термометр (5.2) на глубину 57 мм. Включают мешалку. После достижения температуры (60±1)°С помещают в стакан стальной стержень для испытания, подготовленный по разделу 7.

8.3 Устанавливают через отверстие в крышке стакана стержень для испытания таким образом, чтобы нижний конец стержня находился на расстоянии 13-15 мм от дна стакана. Можно использовать любой тип пластмассового держателя стержня (см. рисунок 3). Отверстие, через которое вставляется стержень для испытания, должно быть свободным.

Примечание - Схема аппарата приведена на рисунке 1.

8.4 Перемешивают испытуемое масло в течение 30 мин, чтобы обеспечить полное смачивание стального стержня. Не отключая мешалку, временно извлекают термометр и добавляют пипеткой через это отверстие 30 см дистиллированной воды, выпуская ее из пипетки у дна стакана, и снова устанавливают термометр. После добавления воды продолжают перемешивание со скоростью (1000±50) мин

в течение 24 ч при температуре водомасляной смеси (60±1)°С.

8.5 Затем удаляют стержень для испытания, обеспечивают стекание масла с поверхности стержня и промывают его растворителем. Для хранения стержень можно покрыть лаком.

Примечание - Проверка поверхности стержня на наличие коррозии через 12 ч испытания показывает, выдержит или не выдержит масло испытание. Обычно испытание длится 24 ч; по согласованию заинтересованных сторон время проведения испытания можно увеличить или сократить.

9 Метод В (с использованием искусственной морской воды)

9.1 Метод определения противокоррозионных свойств ингибированных минеральных масел в присутствии искусственной морской воды идентичен процедуре по 8.1-8.5, только вместо дистиллированной воды по 8.4, следует использовать искусственную морскую воду, состав которой указан в таблице 1.

Таблица 1 - Состав искусственной морской воды

Соль | Концентрация, г/дм |

NaCI | 24,54 |

| 11,10 |

| 4,09 |

| 1,16 |

KCI | 0,69 |

| 0,20 |

KBr | 0,10 |

| 0,03 |

| 0,04 |

NaF | 0,003 |

9.2 Приготовление искусственной морской воды

9.2.1 Искусственную морскую воду можно приготовить следующим образом.

При определении противокоррозионных свойств масел не должно происходить осаждения веществ из концентрированных растворов искусственной морской воды, т.к. это может привести к получению недостоверных результатов испытания. Используя реактивы квалификации ч.д.а. и дистиллированную воду или воду эквивалентной чистоты, готовят основные растворы N 1 и N 2.

Для получения основного раствора N 1 растворяют и доводят дистиллированной водой до объема 7 дм следующие реактивы:

| 3885,0 г; |

| 406,0 г; |

| 14,0 г. |

Для получения основного раствора N 2 растворяют и доводят дистиллированной водой до объема 7 дм следующие реактивы:

KCI | 483,0 г; |

| 140,0 г; |

KBr | 70,0; |

| 21,0 г; |

NaF | 2,1 г. |

9.2.2 Растворяют 245,4 г NaCI и 40,94 г ![]() в нескольких кубических дециметрах дистиллированной воды, добавляют 200 см

в нескольких кубических дециметрах дистиллированной воды, добавляют 200 см основного раствора N 1, 100 см

основного раствора N 2 и доводят раствор дистиллированной водой до объема 10 дм

.

Перемешивают 10 дм полученного раствора, добавляя раствор

![]() концентрацией 0,5 моль/дм

концентрацией 0,5 моль/дм до получения рН раствора 7,8-8,2. При этом потребуется 1-2 см

раствора карбоната натрия.

10 Метод С (для испытания жидкостей плотностью больше плотности воды)

10.1 Испытание проводят в соответствии с требованиями разделов 8 и 9.

Если плотность испытуемой жидкости больше плотности воды, для тщательного перемешивания воды и испытуемого образца перемешивания с использованием мешалки (5.5) недостаточно.

В 10.2 приведены дополнительные требования к применяемой аппаратуре при испытании жидкостей плотностью больше плотности воды.

10.2 Аппаратура

10.2.1 Крышка стакана (см. 5.4)

Некоторые испытуемые жидкости плотностью выше плотности воды могут оказывать воздействие на крышки из РММА и держатели стержней, растворяя их. Поэтому при испытании таких жидкостей применяют крышки для стаканов из PTCFE и держатели стержней из PTFE.

10.2.2 Мешалка (см. 5.5)

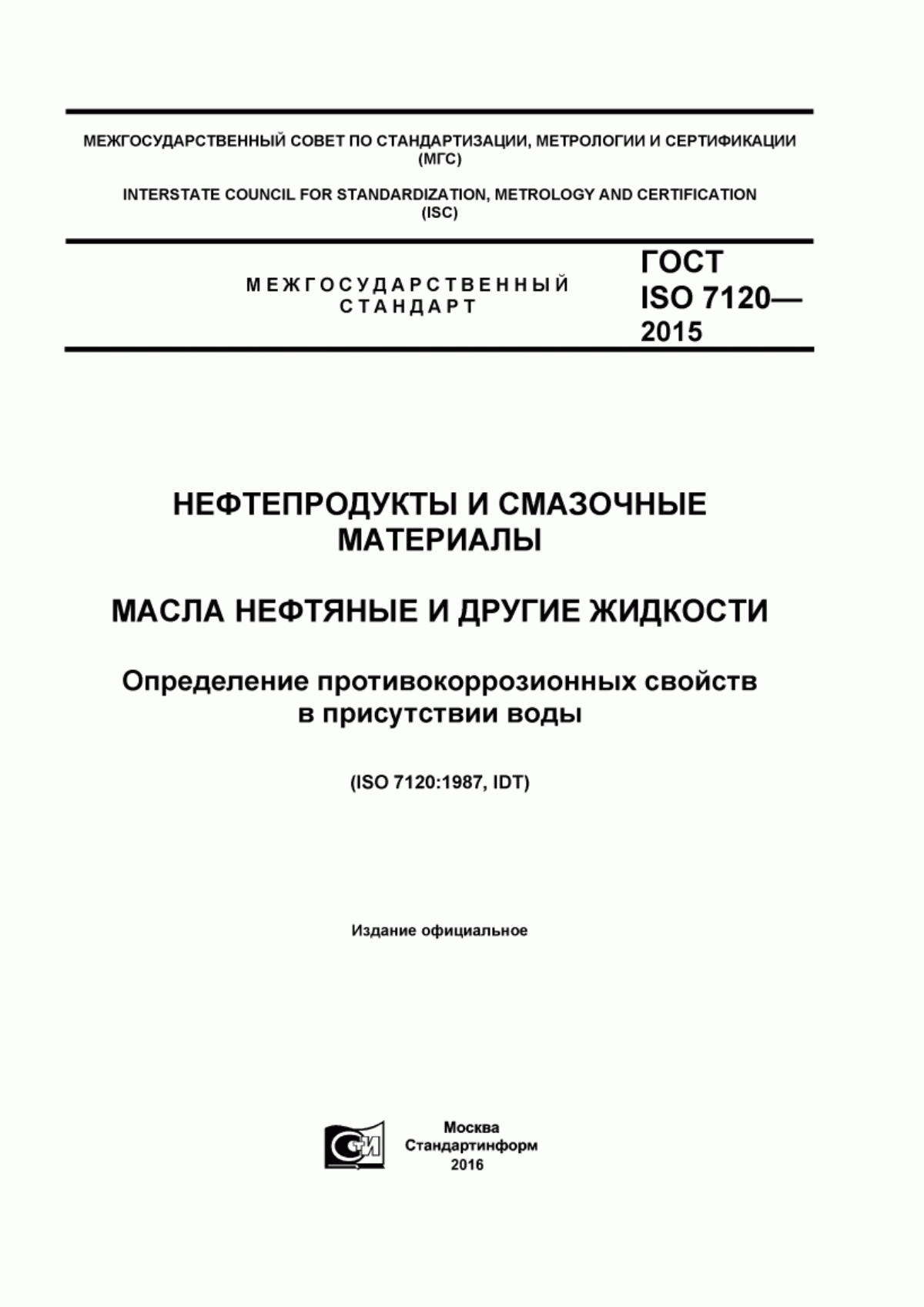

При испытании жидкостей плотностью больше плотности воды к валу мешалки прикрепляют дополнительную лопасть из нержавеющей стали размером 19,0х13,0х0,6 мм, как показано на рисунке 5. Дополнительную лопасть следует устанавливать на вал мешалки таким образом, чтобы ее нижняя кромка находилась на расстоянии 57 мм над верхней кромкой закрепленной нижней лопасти, а плоские поверхности обеих лопастей находились в вертикальном положении.

|

1 - паять твердым припоем; 2 - лопасть толщиной 0,6 мм; 3 - просверлить и нарезать резьбу для регулировочного винта диаметром 3 мм

Рисунок 5 - Дополнительная лопасть мешалки

11 Оформление результатов

11.1 Оформляют результаты испытания, как указано ниже.

11.2 Визуально, без использования увеличительного стекла и при нормальном освещении (интенсивностью 650 люкс) оценивают состояние стержня после проведения испытания.

Корродированным считают стержень, на котором видны ржавые пятна или полосы.

11.3 Масло считают прошедшим испытания, если в конце испытания двух образцов масла отсутствует коррозия стержней. Масло считают не прошедшим испытание, если в конце испытания двух образцов масла имеется коррозия стержней.

Для оценки степени коррозии рекомендуется использовать следующую классификацию:

- легкая коррозия - на стержне обнаружено не более 6 пятен, каждое из которых диаметром до 1 мм включительно;

- умеренная коррозия - на стержне обнаружены пятна, охватывающие менее 5% поверхности стержня, размеры и количество которых превышают указанные для легкой коррозии;

- сильная коррозия - на стержне обнаружены пятна, охватывающие более 5% поверхности стержня.

Если на одном из двух стержней для испытания образуется коррозия, необходимо провести испытание на двух дополнительных стержнях (см. примечание к 7.1). Если на одном из двух дополнительных стержней образуется коррозия, масло можно считать не прошедшим испытание. Если на двух дополнительных стержнях коррозия отсутствует, масло можно считать прошедшим испытание.

11.4 Протокол испытания

Протокол испытания должен содержать:

a) тип и идентификацию испытуемого продукта;

b) обозначение настоящего стандарта с указанием используемых методов - А, В или С; при использовании метода С - используемую воду (дистиллированную или морскую);

c) время проведения испытания;

d) результаты испытания (см. раздел 11);

e) любое отклонение от методики настоящего стандарта;

f) дату проведения испытания.

Приложение А

(обязательное)

Состав углеродистой стали холоднотянутого прутка

Таблица А.1 - Состав углеродистой стали холоднотянутого прутка для изготовления стержня для испытания

Наименование элемента | Содержание, % масс. |

Углерод | От 0,15 до 0,20 включ. |

Марганец | От 0,60 до 0,90 включ. |

Фосфор, не более | 0,040 |

Сера, не более | 0,050 |

Кремний* | * |

Свинец | От 0,15 до 0,35 включ. |

* Если требуется содержание кремния, то обычно указывают следующие диапазоны: не более 0,10% масс.; 0,10% масс. - 0,20% масс.; 0,15% масс. - 0,30% масс. или 0,20% масс. - 0,40% масс. | |

Примечание - Спецификация ISO на данную характеристику стали отсутствует. Для получения сопоставимых результатов лаборатории должны использовать сталь из одного источника.

Приложение B

(обязательное)

Требования к изооктану

Таблица В.1 - Требования к изооктану

Наименование показателя | Значение |

Плотность при 20°С, г/см | 0,69193±0,00015 |

Показатель преломления | 1,39145±0,00015 |

Точка замерзания, °С, не более | -107,442 |

Фракционный состав: | |

при 760 мм рт.ст. 50% отгоняется при температуре, °С | 99,238±0,025 |

разность температуры отгона 80% и отгона 20%, °С, не более | 0,020 |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 3170:2004 | - | * |

ISO 3171:1988 | - | * |

ISO 3448:1992 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного стандарта. | ||

УДК 665.76:620.193.2:006.354 | МКС 75.080 |

Ключевые слова: нефтепродукты, смазочные материалы, нефтяные масла, другие жидкости, метод определения, противокоррозионные свойства, присутствие воды | |

Электронный текст документа

и сверен по:

, 2019