МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ГОСТ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

26277—

2021 (ISO 2818:2018)

ПЛАСТМАССЫ

Общие требования к изготовлению образцов для испытания способом механической обработки

(ISO 2818:2018, Plastics — Preparation of test specimens by machining, MOD)

Издание официальное

Москва Российский институт стандартизации 2021

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом «Институт пластических масс имени ГС. Петрова» на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2021 г. № 141-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета н да рт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 октября 2021 г. № 1375-ст межгосударственный стандарт ГОСТ 26277—2021 (ISO 2818:2018) введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2022 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 2818:2018 «Пластмассы. Подготовка образцов для испытания механической обработкой» («Plastics — Preparation of test specimens by machining», MOD) путем включения дополнительных фраз, слов, ссылок, которые выделены в тексте курсивом, исключения международных стандартов из раздела «Библиография», на которые отсутствуют ссылки в тексте стандарта.

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 61 «Пластмассы», Подкомитетом SC 9 «Механические свойства».

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6)

6 ВЗАМЕН ГОСТ 26277—84

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

ISO, 2018

© Оформление. ФГБУ «РОТ», 2021

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Образцы для испытания

5 Оборудование и инструменты

6 Процесс механической обработки

7 Протокол изготовления образцов

Библиография

ГОСТ 26277—2021 (ISO 2818:2018)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛАСТМАССЫ

Общие требования к изготовлению образцов для испытания способом механической обработки

Plastics. General requirements for the manufacture of test specimens by mechanical processing

Дата введения — 2022—09—01

1 Область применения

Настоящий стандарт устанавливает общие требования к изготовлению образцов для испытания из плит, листов и готовых изделий способом механической обработки, а также к нанесению надреза на образцы для испытания.

В настоящем стандарте приводятся общие условия, создающие основу для воспроизводимых условий изготовления образцов для испытания и нанесения надреза на них способом механической обработки. Конкретные способы изготовления образцов для испытания могут быть указаны в стандартах на методы испытаний или в документах по стандартизации и технической документации на материал или могут быть согласованы между заинтересованными сторонами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12019 Пластмассы. Изготовление образцов для испытания из термопластов. Общие требования

ГОСТ 12015 Пластмассы. Изготовление образцов для испытания из реактопластов. Общие требования

ГОСТ 33693 (ISO 20753:2008) Пластмассы. Образцы для испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

Издание официальное

Примечание — ИСО и МЭК ведут терминологические базы данных для использования в области стандартизации по следующим адресам:

- платформа онлайн-просмотра ИСО доступна по адресу: https://www.iso.org/obp;

- МЭК Electropedia: доступна по адресу //www.electropedia.org.

3.1 фрезерование (Milling): Операция механической обработки, в которой инструмент (фреза) имеет вращательное движение, а заготовка — соответствующее движение подачи.

Примечание — Ось вращения фрезы сохраняет свое положение независимо от движения подачи (см. [1]). Методом фрезерования можно изготовлять образцы в виде прямоугольной призмы, двухсторонней лопатки, а также наносить надрезы на образцы для испытания.

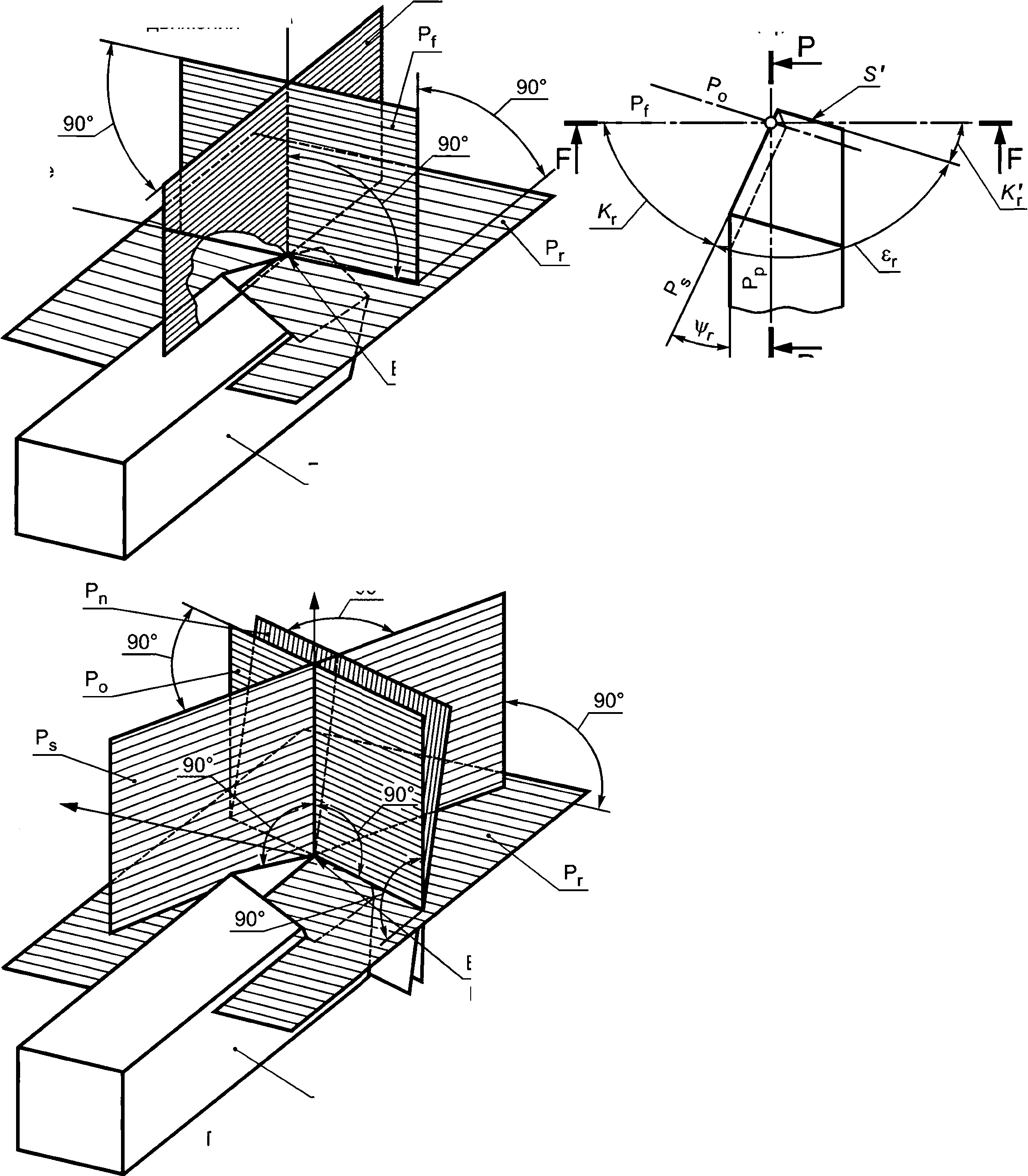

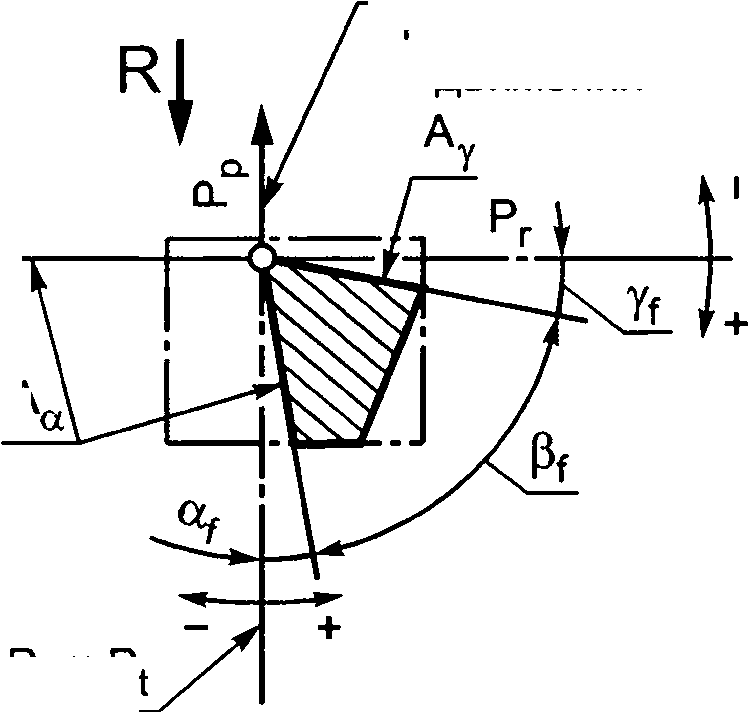

3.1.1 Геометрические характеристики режущего зуба инструмента (см. [2] и рисунок 1)

Примечание — Следует иметь в виду, что не все требования, приведенные в [2], имеют отношение к настоящему стандарту.

3.1.1.1 угол режущей кромки режущего зуба инструмента ar (tool-cutting-edge angle): Угол между плоскостью режущей кромки инструмента Ps и рабочей плоскостью Pf, измеренный в задней плоскости инструмента Рг.

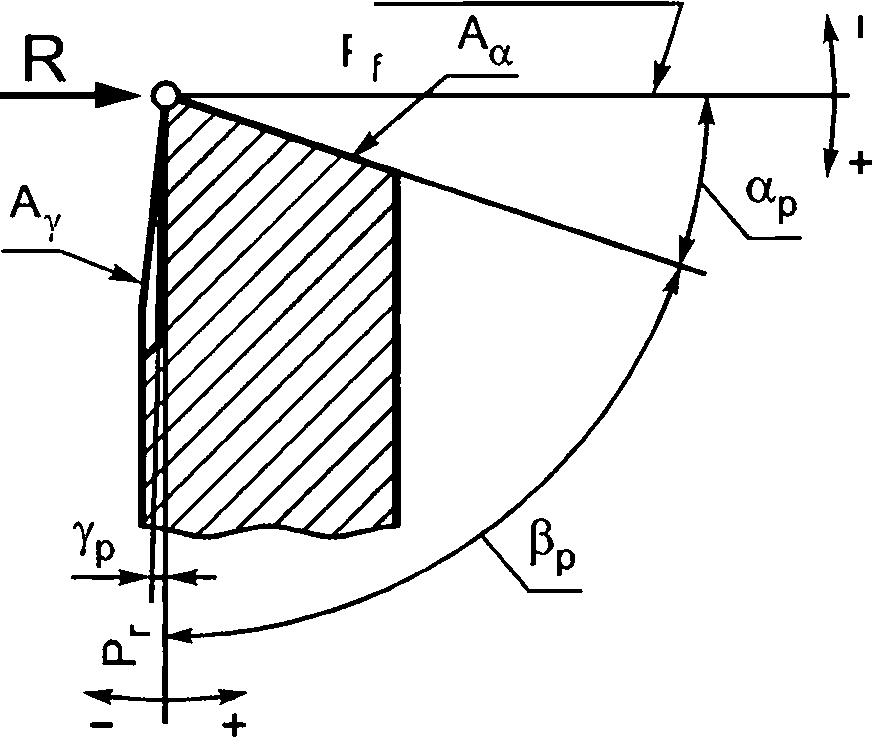

3.1.1.2 задний зазор режущего зуба инструмента ар (tool back clearance): Угол между боковиной Да резца и плоскостью режущей кромки инструмента Ps, измеренный в плоскости задней кромки инструмента Р

3.1.1.3 боковой зазор режущего зуба инструмента ctf (tool side clearance): Угол между боковиной Да резца и плоскостью режущей кромки инструмента Ps, измеренный в рабочей плоскости Pf.

3.1.1.4 радиус режущего зуба инструмента R (tool radius): Расстояние между осью вращения инструмента и его режущей кромкой.

3.1.1.5 число режущих зубьев z (number of cutting teeth): Число режущих кромок на внешней части вращающегося фрезерного инструмента.

3.1.2 Движения инструмента и заготовки (см. [2] и рисунок 2)

3.1.2.1 угловая скорость вращения инструмента п, об/мин (rotational speed of tool): Скорость кругового движения инструмента.

3.1.2.2 скорость резания vc, м/мин (cutting speed): Мгновенная скорость движения выбранной точки на режущей кромке относительно обрабатываемой детали.

Примечание — Соотношение между vc и п задается формулой

vc = n-2nR. (1)

3.1.2.3 скорость подачи vf, м/мин (feed speed): Мгновенная скорость движения подачи выбранной точки на режущей кромке относительно заготовки.

3.1.2.4 путь подачи %, мм (feed path): Расстояние в любой заданной точке на поверхности обрабатываемой заготовки, пройденное за время между двумя последовательными операциями резания.

Примечание — Путь подачи задается формулой где \zf — скорость подачи, мм/мин;

z — число режущих зубьев фрезерного инструмента;

п — угловая скорость вращения инструмента, об/мин.

3.1.2.5 глубина резания а, мм (cutting depth): Среднее расстояние между поверхностями заготовки до и после одного полного цикла фрезерования.

3.2 Изготовление прямоугольных образцов для испытания

Примечание — При этом способе механической обработки прямоугольные образцы для испытаний вырезают, используя инструменты: круглую или ленточную пилу, изготовленную из закаленной стали или покрытую алмазным порошком или порошком нитрида бора, или абразивный диск, режущая кромка которого может быть покрыта алмазным порошком или порошком нитрида бора. Дополнительные сведения об абразивных дисках и абразивных изделиях см. в [3] и [4].

R (Рг)

Предполагаемое направление движения подачи

Предполагаемое направление движения

Рр

Предполагаемое направление движения подачи

Выбранная точка режущей кромки

Р

База

Пересечение Ps и Pt

Предполагаемое А направление движения подачи

Плоскости фиксации инструмента

Р-Р

(Рр)

Пересечение Ps и Рр

Выбранная точка режущей кромки

Предполагаемое направление движения

База

Предполагаемое направление движения 90°

Pf

F-F (Pf)

Углы инструмента

Рисунок 1 — Геометрические характеристики режущего зуба инструмента

3.2.1 Геометрические характеристики инструментов

3.2.1.1 радиус инструмента R, мм (tool radius): Расстояние между осью вращения дисковой пилы или абразивного диска и их режущими кромками.

3.2.1.2 число режущих зубьев z (number of cutting teeth): Число режущих зубьев дисковой пилы.

3.2.2 Движения инструмента и заготовки

3.2.2.1 угловая скорость вращения инструмента п, об/мин (rotational speed of tool): Скорость вращения дисковой пилы или абразивного диска.

3.2.2.2 скорость резания vc, м/мин (cutting speed): Мгновенная скорость движения режущей кромки пилообразного зуба или выбранной точки на режущей кромке абразивного диска относительно обрабатываемой детали.

Примечание — Для круглой пилы или абразивного диска соотношение между ус и п задается формулой (3) vc = n-2nR. (3)

3.2.2.3 скорость подачи vf, м/мин (feed speed): Мгновенная скорость подачи инструмента параллельно плоскости пилы или диска и перпендикулярно к направлению резания относительно заготовки.

3.3 Изготовление образцов в виде диска

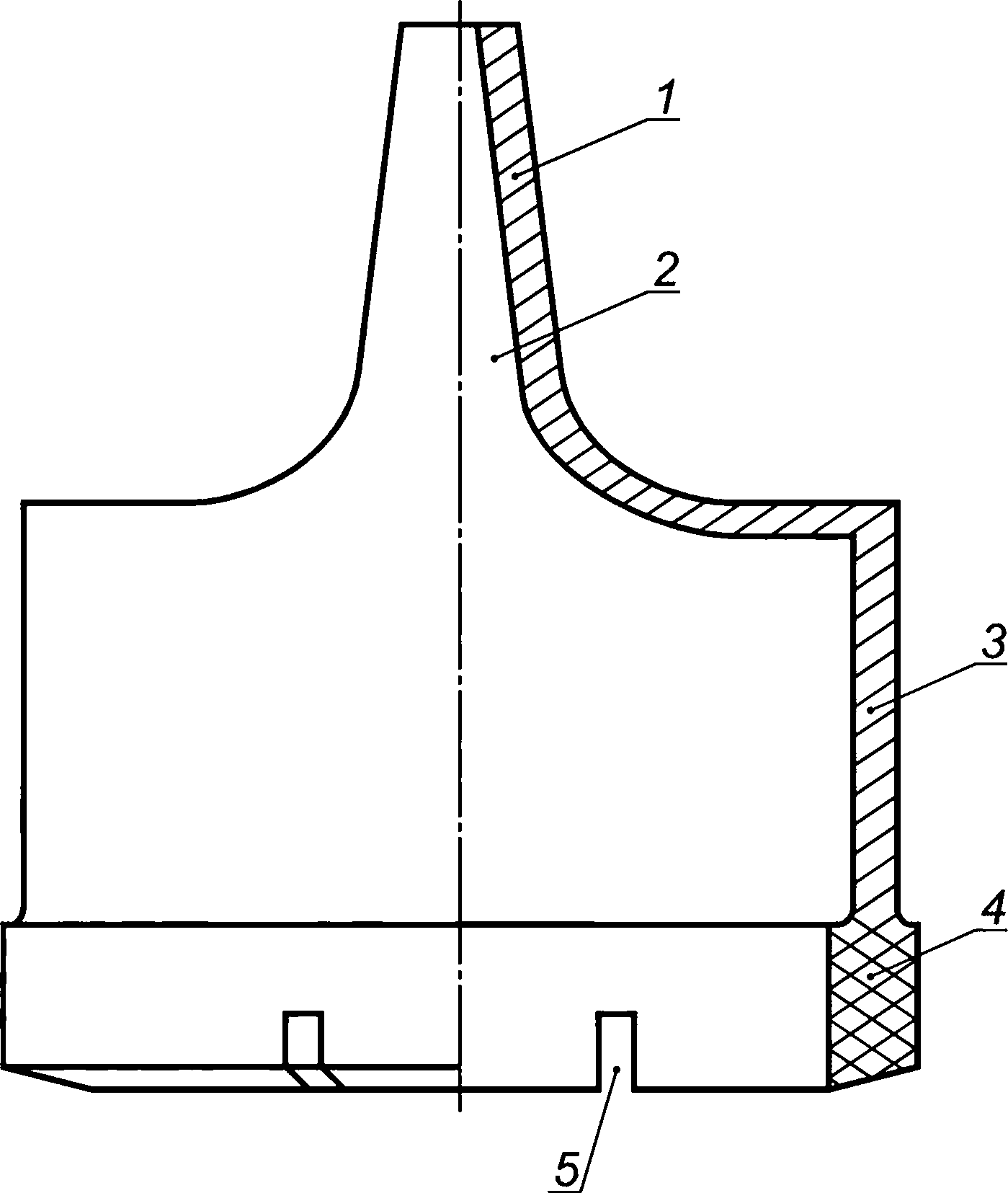

Примечание — При этом способе механической обработки образцы для испытаний в виде диска вырезают из листового материала, используя круглую фрезу с пилообразной кромкой (см. рисунок 2), изготовленную из закаленной стали или покрытую алмазным порошком или порошком нитрида бора. Образцы можно изготовить с использованием фрезы с одним или несколькими зубьями согласно 3.1, а также из предварительно сформированного пакета из отдельных листов на токарном станке.

1 — цилиндрический или конический фиксирующий хвостовик; 2 — осевой канал подачи охлаждающей воды; 3— корпус резака; 4 — абразивная втулка (незначительно толще корпуса резца); 5 — дренажные отверстия для охлаждения водой и сбора пыли

Рисунок 2 — Пример круглой фрезы (полусекция алмазной фрезы)

3.3.1 Геометрические характеристики инструментов

3.3.1.1 радиус инструмента R, мм (tool radius): Расстояние между осью вращения кругового резца и внутренней границей режущей кромки.

Примечание — Радиус инструмента равен радиусу готового образца для испытания.

3.3.1.2 число режущих зубьев z (number of cutting teeth): Число зубьев на пилообразной режущей кромке круглой фрезы.

Примечание — Если для изготовления образцов для испытания в виде диска используют токарный станок, то термины и их определения, относящиеся к геометрической форме режущего инструмента, см. в 3.1.

3.3.2 Движения инструмента и заготовки

3.3.2.1 угловая скорость вращения инструмента п, об/мин (rotational speed of tool): Скорость вращения круглой фрезы.

3.3.2.2 скорость резания vc, м/мин (cutting speed): Мгновенная скорость выбранной точки на режущей кромке относительно обрабатываемой детали.

Примечание — Отношение между vc и п задается формулой

vc = n-2nR . (4)

3.3.2.3 скорость подачи vf, м/мин (feed speed): Мгновенная скорость подачи инструмента параллельно оси вращения круглой фрезы и перпендикулярно к направлению резания относительно обрабатываемой детали.

3.4 Изготовление образцов в форме прямоугольной призмы и нанесение надреза на образцы для испытаний фрезерованием или протяжкой

Примечание — При этом способе механической обработки изготовляют образцы для испытания в форме прямоугольной призмы, надрез на образцы наносят фрезой или протяжкой.

3.4.1 Геометрические характеристики инструментов

Примечание — При этом способе механической обработки термины и их определения, относящиеся к геометрическим характеристикам инструментов, см. в 3.1.1.1—3.1.1.3.

3.4.2 Движения инструмента и заготовки

3.4.2.1 скорость резания vc, м/мин (cutting speed): Мгновенная скорость движения выбранной точки на режущей кромке относительно обрабатываемой детали.

3.4.2.2 глубина резания а, мм (cutting depth): Среднее расстояние между поверхностями заготовки до и после одного прохода.

3.5 Вырубка штамповочным инструментом образцов из тонких листов

Примечание — При этом способе механической обработки образцы вырубают под высоким давлением из тонких листов, используя инструмент с острой кромкой, изготовленный из закаленной стали и расположенный в плоскости, параллельной плоскости листа.

3.5.1 Геометрические характеристики инструмента

3.5.1.1 форма вырубного штамповочного инструмента (shape of the stamping tool): Геометрическая форма кромки вырубного инструмента в плоскости, параллельной плоскости листа.

Примечание — Форма вырубного штамповочного инструмента зависит от формы образца для испытаний, подлежащего вырубке, а также от заданных размеров образца и допусков.

3.5.2 Нагрузка на инструмент и движение инструмента

3.5.2.1 контактная нагрузка Fc, Н (contact force): Нагрузка, приложенная к вырубному штамповочному инструменту в направлении, перпендикулярном к плоскости листа.

3.5.2.2 скорость подачи vf, м/мин (feed speed): Мгновенная скорость подачи кромки вырубного штамповочного инструмента в направлении, перпендикулярном к плоскости листа.

4 Образцы для испытания

4.1 Форма образцов для испытания

Способами механической обработки, установленными в настоящем стандарте, изготовляют следующие типы образцов для испытания:

- прямоугольная призма (брусок);

- прямоугольная призма с надрезом;

- прямоугольная пластина;

- двухсторонняя лопатка;

- диск.

Форму, размеры, допуски на размеры и способ изготовления образцов указывают в стандартах на методы испытаний и/или в документах по стандартизации или технической документации на конкретную пластмассу.

Обработанные поверхности и кромки готовых образцов должны иметь ровную поверхность без царапин, сколов, трещин, раковин и других видимых дефектов, которые можно заметить при осмотре с использованием лупы (увеличение 5х).

Прямоугольные призмы (бруски) не должны быть изогнуты, все поверхности образцов должны быть взаимно перпендикулярными и параллельными.

Каждый образец следует проверять на соответствие внешнего вида указанным выше требованиям путем визуального осмотра, а соответствие размеров — путем измерения микрометром или штангенциркулем.

Требования к качеству кромок образцов в виде диска, используемых для испытания на удар падающим грузом, менее строгие, чем к образцам для испытания на растяжение.

Образцы, которые после осмотра или измерения не соответствуют требованиям, должны быть изъяты или обработаны до необходимых размеров и формы перед испытанием.

4.2 Изготовление образцов для испытания

Образцы для испытания изготовляют из пластин или листов из материала, подлежащего испытанию. Плиты и листы изготовляют методами прессования по ГОСТ 12015, литья под давлением по ГОСТ 12019, экструзии, полимеризации в форме или другими методами, если в документе по стандартизации или технической документации на конкретную продукцию нет других указаний.

Пластины могут быть получены соответствующим образом из готовых изделий. Если пластина, из которой изготовляют образцы, является анизотропной, образцы для испытания следует изготовить в параллельном и перпендикулярном направлениях по отношению к основной оси ориентации.

Условия изготовления образцов для испытания, а также их положение и ориентация должны быть указаны в документе по стандартизации или технической документации на плиты, листы, изделия или согласованы заинтересованными сторонами, а также указаны в протоколе испытания.

Примечание — Температура окружающей среды и температура материала во время механической обработки могут влиять на свойства полученного образца.

5 Оборудование и инструменты

5.1 Общие положения

Для изготовления образцов для испытания и нанесения надреза на готовые образцы используют инструменты, указанные в 5.2 —5.6 (см. также раздел 3).

Рекомендуемые условия изготовления образцов для испытания разных форм и из разных материалов приведены в таблице 1.

Конкретные условия изготовления образцов для испытания способом механической обработки указывают в документе по стандартизации или технической документации на изделие.

Условия, приведенные в таблице 1 для нанесения надреза, подходят для многих материалов, однако, учитывая разнообразие материалов, могут использоваться и другие условия.

Таблица 1 — Рекомендуемые условия обработки для четырех типов образцов для испытания и нанесения надрезов на образцы

Материал | Метод механической обработки | Угловая скорость вращения п, об/мин | Геометрические характеристики инструмента | Число режущих зубьев Z | Движение инструмента | Охлаждающий агент | ||||||

Диаметр 2R, мм | Угол режущей кромки, Ф | Задний зазор инструмента ар | Боковой зазор инструмента Ф | Скорость резания vc м/мин | Скорость подачи i/f м/мин | Путь подачи X, мм | Глубина резания а, мм | |||||

1 Двухсторонняя лопатка (см. 6.2) | ||||||||||||

Термопласты | Средняя скорость фрезерования | От 180 до 500 | От 125 до 150 | От 5 до 15 | От 5 до 20 | - | От 10 до 16 | От 70 до 250 | Низкая | - | От 1 до 5 | Отсутствует; воздух или вода |

Реактопласты | - | - | - | - | - | - | От 70 до 250 | Низкая | - | От 1 до 5 | ||

Термопласты | Высокая скорость фрезерования | От 8000 до 30000 | От 5 до 20 | От 10 до 15 | От 5 до 20 | - | От 4 до 8 | От 125 до 2000 | Низкая | 0,2 | Воздух или вода | |

Реактопласты | От 10 до 15 | От 5 до 20 | - | От 4 до 8 | От 100 до 1500 | Низкая | 0,5 | |||||

2 Образцы в форме прямоугольной призмы (см. 6.3) | ||||||||||||

Термопласты | Распиливание цир-кулярной пилой | От 1000 до 2000 | От 50 до 150 | - | - | - | От 30 до 100 | От 150 до 1000 | Средняя | - | - | Отсутствует или воздух |

Реактопласты | От 1000 до 2000 | От 50 до 150 | - | - | - | От 50 до 150 | От 150 до 1000 | Средняя | - | - | ||

Термопласты | Распиливание ленточной пилой | - | - | - | - | - | Каку циркулярной пилы | От 3 до 15 | Средняя | - | - | Отсутствует или воздух |

Реактопласты | - | - | - | - | - | От 3 до 15 | Средняя | - | - | |||

Термопласты | Резка абра-зивным диском | От 2000 до 13000 | От 50 до 150 | - | - | - | - | От 1000 до 2000 | Низкая | - | - | Воздух или вода |

Реактопласты | От 2000 до 13000 | От 50 до 150 | - | - | - | - | От 1000 до 2000 | Низкая | - | - | ||

3 Образцы в виде диска (см. 6.4) | ||||||||||||

Термопласты | Резка круглой рас-пилочной фрезой | От 100 до 200 | От 40 до 100 | - | - | - | От 30 до 100 | От 10 до 100 | Средняя | - | - | Отсутствует или воздух |

Реактопласты | От 100 до 200 | От 40 до 100 | - | - | - | От 30 до 100 | От 10 до 100 | Средняя | - | - |

ГОСТ 26277—202

00 Окончание таблицы 1

Материал | Метод механической обработки | Угловая скорость вращения п, об/мин | Геометрические характеристики инструмента | Число режущих зубьев Z | Движение инструмента | Охлаждающий агент | ||||||

Диаметр 2R, мм | Угол режущей кромки, °г | Задний зазор инструмента аР | Боковой зазор инструмента °f | Скорость резания vc м/мин | Скорость подачи vf м/мин | Путь подачи А., мм | Глубина резания а, мм | |||||

Термопласты | Резка круглым абразивным диском | От 300 до 1500 | От 40 до 100 | - | - | - | - | От 100 до 200 | Низкая | - | - | Воздух или вода |

Реактопласты | От 300 до 1500 | От 40 до 100 | - | - | - | - | От 100 до 200 | Низкая | - | - | ||

Термопласты | Резка однозубой фрезой | От 100 до 200 | От 40 до 100 | От 5 до 15 | От 5 до 20 | - | 1 | От 10 до 100 | Низкая | - | - | Отсутствует или воздух |

Реактопласты | От 100 до 200 | От 40 до 100 | От 5 до 15 | От 5 до 20 | - | 1 | От 10 до 100 | Низкая | - | - | ||

Термопласты | Обработка на токарном станке | От 500 до 1000 | От 20 до 100 | От 5 до 15 | От 5 до 20 | - | 1 | От 30 до 300 | Низкая | - | - | Отсутствует или воздух |

Реактопласты | От 500 до 1000 | От 20 до 100 | От 5 до 15 | От 5 до 20 | - | 1 | От 30 до 300 | Низкая | - | - | ||

4 Вырубка штампом образцов для испытания любой ( | юрмы (см. 6.5) | |||||||||||

Термопласты | Вырубка из тонких пластин | - | - | - | - | - | - | - | Низкая под давле-нием | - | - | Отсутствует |

Реактопласты | - | - | - | - | - | - | - | - | - | |||

5 Нанесение надреза на образцы (см. 6.6) | ||||||||||||

Термопласты | Фрезерование со средней скоростью | От 200 до 1000 | От 60 до 80 | От 2 до 7 | От 2 до 7 | От 2 до 7 | 1 | От 50 до 250 | От 0,07 ДО 2 | От 1 ДО 2 | От 0,2 ДО 2 | Воздух или вода |

Реактопласты | От 200 до 1000 | От 60 до 80 | От 2 до 7 | От 2 до 7 | От 2 до 7 | 1 | От 50 до 250 | От 0,07 ДО 2 | От 1 ДО 2 | От 0,2 ДО 2 | ||

Термопласты | Протяжка | - | - | От 2 до7 | - | - | 1 | От 8 до 20 | Низкая | От 0,01 до 0,3 | Воздух или вода | |

Реактопласты | - | - | От 2 до 7 | - | - | 1 | От 8 до 20 | Низкая | От 0,01 до 0,3 | |||

Примечание — Условия изготовления варьируются в зависимости от конкретных используемых материалов и инструментов. Необходимо использовать такие условия изготовления, которые обеспечивают изготовление образцов, соответствующих заданным размерам, и отсутствие дефектов при исследовании под заданным увеличением. Конкретные условия обработки указаны в соответствующем документе по стандартизации для соответствующего материала. |

ГОСТ 26277—2021

5.2 Фреза

Фрезы можно использовать для изготовления прямоугольных призм и двухсторонних лопаток. Фрезы могут быть однозубыми или многозубыми (см. [1]) и резать с переменной скоростью (на высоких скоростях, например, в случае копировально-фрезерных станков). Однозубые фрезы используют также для нанесения надреза на прямоугольные образцы. Многозубые фрезы для нанесения надреза допускается использовать, если надрез может быть выполнен с тем же качеством, что и однозубой фрезой.

Для нанесения надреза предпочтительно использовать однозубые фрезы.

5.3 Режущие или распилочные станки

Режущие или распилочные станки используют для изготовления прямоугольных призм или прямоугольных пластин.

Станки могут быть снабжены круглой или ленточной пилой или диском круглого сечения, режущая кромка которого покрыта абразивным материалом, таким как алмаз или нитрид бора.

5.4 Сверлильные станки

Сверлильные станки используют для изготовления из пластин или листов образцов для испытания в виде диска. Режущая кромка используемого инструмента может быть пилообразной или покрытой абразивным материалом.

5.5 Токарные станки

Токарные станки используют для изготовления образцов для испытания в виде диска из предварительно сформированного пакета из отдельных листов.

5.6 Строгальные станки

Строгальные станки используют для изготовления образцов для испытания в виде прямоугольных призм или для нанесения надреза.

5.7 Вырубные штамповочные инструменты

Вырубные штамповочные инструменты используют для изготовления образцов для испытания любой формы из достаточно пластичных тонких листов.

5.8 Протяжной инструмент

Протяжной инструмент, который может быть ручным или механическим, используют для нанесения надреза на образцы для испытания.

6 Процесс механической обработки

6.1 Общие положения

Скорость изготовления образцов для испытания зависит от испытуемого материала и должна быть такой, чтобы избежать перегрева материала, что особенно важно для термопластичных материалов. Необходимость использования охлаждающего агента указывают в документе по стандартизации или технической документации на материал, охлаждающий агент не должен оказывать влияния на обрабатываемый материал (см. также таблицу 1). Для достижения гладкой поверхности образца для испытания и его кромки можно использовать мелкие абразивные материалы. При использовании инструментов с кромками, покрытыми алмазным порошком или порошком нитрида бора, следует учитывать требования [3]—[5]. При изготовлении образцов следует соблюдать осторожность, чтобы избежать контакта с кожей и вдыхания пыли, которая может вызвать раздражение.

6.2 Изготовление двухсторонней лопатки

Такие образцы получают, используя низкоскоростное фрезерование с ручным управлением фрезерным инструментом, рекомендуется использовать высокоскоростное копировальное фрезерование (см. таблицу 1).

Фрезерованные поверхности и кромки полученных образцов проверяют на наличие царапин, сколов, трещин, раковин и других видимых дефектов лупой, имеющей увеличение 5х.

После изготовления 500 образцов рекомендуется проверить состояние режущей кромки инструмента. Проверку рекомендуется осуществлять с использованием микроскопа или профильного проектора с увеличением от 50х до 100х.

6.3 Изготовление образцов в форме прямоугольной призмы путем распиливания или резки абразивным диском

Условия изготовления образцов указанными методами приведены в таблице 1. Изготовление образцов путем распиливания допускается только в том случае, если нет особых требований к качеству поверхностей образцов или если поверхности должны быть впоследствии обработаны другим способом, таким как фрезерование или строгание, при этом поверхности следует проверить по 6.2.

6.4 Изготовление образцов в виде диска

При использовании образцов в виде диска для проведения испытаний на удар падающим грузом дефекты обработанных поверхностей не оказывают существенного влияния на результат испытания. Такие образцы изготовляют, используя условия, приведенные в таблице 1. Необходимо убедиться, что плоские поверхности образцов гладкие и без дефектов.

Образцы для определения диэлектрических показателей не должны иметь видимых невооруженным глазом короблений, препятствующих плотному прилеганию электродов, а также трещин, сколов, вмятин, заусенцев и загрязнений. Поверхности образцов, подвергавшиеся механической обработке, должны быть гладкими, без выбоин и царапин; плоскости образцов должны быть параллельными.

6.5 Вырубка штамповочным инструментом

Штамповочным инструментом вырубают образцы для испытания любой формы из пластичных тонких листов (см. 5.7).

Образец для испытания вырубают из листа одним ударом (за один проход) штамповочного инструмента соответствующих форм и размеров. Режущая кромка штамповочного инструмента должна быть достаточно острой, без зазубрин.

Лист закрепляют на плоском жестком основании через прокладку из кожи, резины или картона хорошего качества.

Критерием применимости данного метода является качество кромок и поверхностей образцов, выявленное при проверке по 6.2.

6.6 Нанесение надреза на образцы фрезой или протяжным инструментом

Надрез выполняют протяжным, токарным или фрезерным станком с однозубой фрезой. Используют инструмент, имеющий режущую кромку из быстрорежущей или закаленной стали или алмазный резец.

Многозубые фрезы допускается использовать, если надрез может быть выполнен с тем же качеством, что и однозубой фрезой (см.5.2).

На образцы, изготовленные вырубкой штамповочным инструментом, надрез наносят другим способом (т. е. надрез нельзя наносить методом вырубки штамповочным инструментом).

При нанесении надреза использование абразивов не допускается.

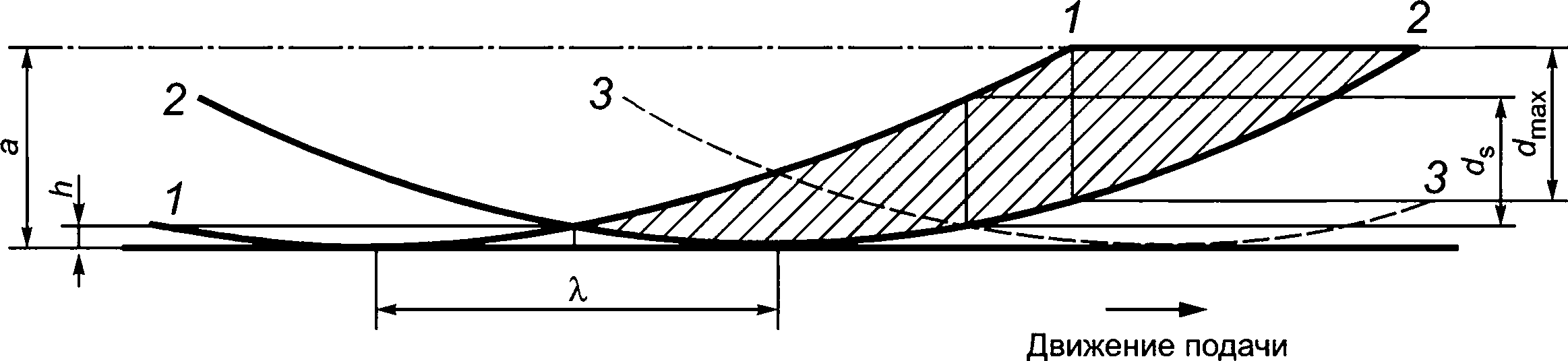

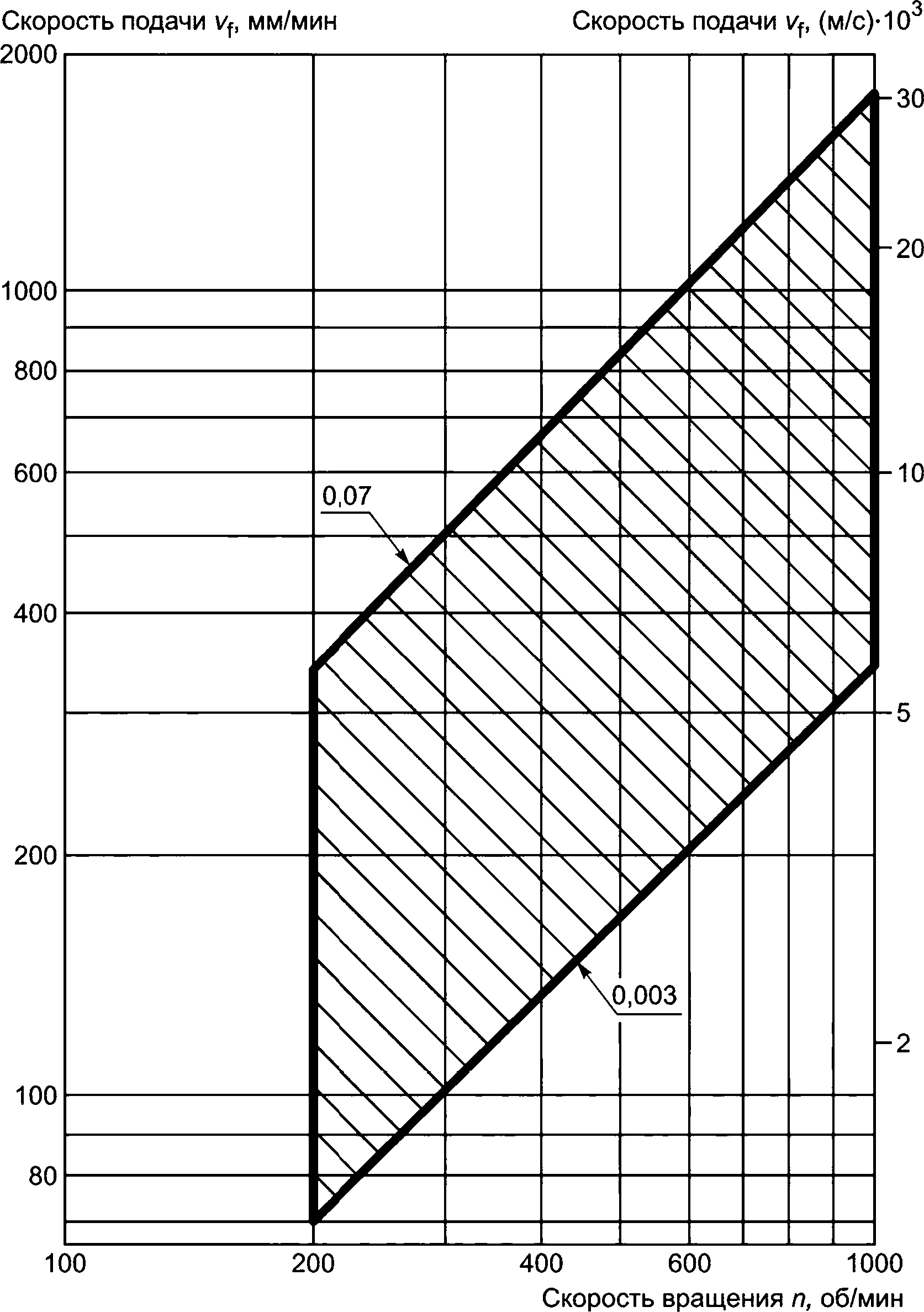

Для фрезерования выбирают скорость подачи такой, чтобы толщина стружки ds составляла от 0,003 до 0,07 мм (см. рисунки 3 и 4). Толщину стружки ds, мм, вычисляют по формуле где \zf — скорость подачи, мм/мин;

п — угловая скорость вращения инструмента, об/мин;

R — расстояние между осью вращения инструмента и его режущей кромкой, мм.

1, 2, 3 — последовательность резания; а — глубина резания; X — путь подачи; h — шероховатость; ds — толщина стружки; dmax — максимальная толщина стружки

Рисунок 3 — Форма фрезерной стружки

Рисунок 4 — Толщина стружки ds в диапазоне от 0,003 до 0,070 мм в зависимости от величины угловой скорости вращения п и скорости подачи yf фрезерного станка (R = 40 мм)

Важно, чтобы по профилю и радиусу надреза были установлены близкие допуски, т.к. эти параметры в значительной степени определяют степень концентрации напряжений в основании надреза. Для получения воспроизводимых результатов необходимо тщательно шлифовать и затачивать режущую кромку инструмента для обеспечения необходимой остроты и отсутствия зазубрин и заусенцев на режущей кромке.

Перед первым использованием и после нанесения примерно 500 надрезов или более, если фреза была использована для нанесения надреза на твердом абразивном материале, необходимо проверять резец фрезы на остроту, отсутствие зазубрин, заданный радиус наконечника и профиль наконечника. Если размер радиуса и профиль не соответствуют заданным размерам следует заменить резец фрезы на вновь заточенный.

Для проверки резца фрезы и надреза рекомендуется использовать микроскоп или профильный проектор с увеличением от 50х до 100х.

При использовании однозубой фрезы можно контролировать профиль зуба вместо профиля надреза, если для испытуемого материала между ними имеется соответствие или определенное соотношение.

Профили надрезов, нанесенные одной фрезой на образцы из материалов с разными физическими свойствами, могут различаться.

В случае прозрачных материалов часто можно обнаружить нежелательные изменения в образце вследствие фотоупругих эффектов.

Например, нежелательный нагрев или плавление, вызванные механической обработкой, особенно в образцах, изготовленных методом литья под давлением, становятся заметными благодаря отчетливым изменениям цветных интерференционных линий или областей вблизи обрабатываемой поверхности.

Опыт использования образцов с надрезом показал, что существуют материалы [например, полиметилметакрилат (ПММА), поликарбонат (ПК)], для которых показатели, полученные при испытаниях образцов с надрезом, уменьшаются по мере использования режущего инструмента, несмотря на то, что результаты контроля режущей кромки инструмента являются удовлетворительными. В таких случаях рекомендуется проверить режущую кромку инструмента эталонным материалом.

7 Протокол изготовления образцов

Протокол изготовления образцов должен содержать:

а) ссылку на настоящий стандарт;

Ь) описание материала, подлежащего испытанию, и образца полуфабриката или изделия, из которого были изготовлены образцы для испытания (форму, способ подготовки, ориентацию и т. д.);

с) точное описание положения и ориентации образцов для испытания, взятых из полуфабриката или изделия;

d) размеры образцов для испытания;

е) используемый способ механической обработки;

f) используемые условия механической обработки (см. таблицу 1);

g другие важные сведения;

h) дату изготовления.

Библиография | |

[1] ISO 3885:1977 (ИСО 3885:1977) [2] ISO 3002-1:1982 | Milling cutters; Nomenclature (Фрезы. Термины и определения) Basic quantities in cutting and grinding; Part 1: Geometry of the active part of cutting tools; General terms, reference systems, tool and working angles, chip breakers |

(ИСО 3002-1:1982) | (Основные величины, относящиеся к процессам резания и шлифования. Часть 1. Геометрия рабочей части режущего инструмента. Основные термины, эталонные системы координат, углы резания и истинные углы режущего инструмента, стружколомы) |

[3] ISO 21950:2001 (ИСО 21950:2001) [4] ISO 6104:2005 | Coated abrasives — Plain discs (Бумага наждачная. Плоские диски) Superabrasive products — Rotating grinding tools with diamond or cubic boron nitride — General survey, designation and multilingual nomenclature |

(ИСО 6104:2005) | (Изделия суперабразивные. Шлифовальные круги и пилы алмазные или из кубического нитрида бора. Общий обзор, обозначение и многоязычная номенклатура) |

[5] ISO 6106:2013 (ИСО 6106:2013) | Abrasive products — Checking the grain size of superabrasives (Материалы абразивные. Проверка размера зерна суперабразивов) |

УДК 678.5:536.421.2:006.354

МКС 83.080.01

MOD

Ключевые слова: пластмассы, изготовление образцов для испытания, требования, способ механической обработки, нанесение надреза

Редактор Л.Н. Нахимова

Технический редактор В.Н. Прусакова

Корректор И.А. Королева

Компьютерная верстка Е.О. Асташина

Сдано в набор 02.11.2021. Подписано в печать 25.11.2021. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 2,32. Уч.-изд. л. 2,20.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «РСТ» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.