ГОСТ Р 54553-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

РЕЗИНА И ТЕРМОЭЛАСТОПЛАСТЫ

Определение упругопрочностных свойств при растяжении

Vulcanized rubber and thermoplastic elastomers. Determination of tensile stress-strain properties

ОКС 83.080

Дата введения 2020-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ"), Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 11 сентября 2019 г. N 653-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д 412-16* "Стандартные методы испытания резин и термопластичных эластомеров. Растяжение" (ASTM D 412-16 "Standard test methods for vulcanized rubber and thermoplastic elastomers - Tension", MOD) путем:

- включения дополнительных слов, фраз, показателей, ссылок, пунктов 10.4.9 и 12.1.8, которые выделены в тексте курсивом**;

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

**В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. -

- изменения отдельных слов, фраз, которые выделены в тексте полужирным курсивом;

- изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5 (подразделы 4.2 и 4.3). Сопоставление структуры настоящего стандарта со структурой указанного стандарта АСТМ приведено в дополнительном приложении ДА.

Внесение указанных изменений направлено на учет потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5)

5 ВЗАМЕН ГОСТ Р 54553-2011

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт устанавливает методы (А и В) определения упругопрочностных свойств резин и термоэластопластов при растяжении. Стандарт не распространяется на эбонит и подобные ему жесткие малорастяжимые материалы.

Метод А - испытание образцов в форме двусторонних лопаток и полосок.

Метод В - испытание образцов в форме вырубленных колец.

Примечание - Результаты испытаний по методам А и В несопоставимы.

1.2 В настоящем стандарте значения, указанные в единицах системы СИ или другой системы измерения, рассматривают по отдельности как нормативные. Значения, указанные в каждой системе измерений, могут не быть точными эквивалентами, поэтому каждую систему следует использовать независимо, без объединения значений.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO 37 Резина или термопластик. Определение упругопрочностных свойств при растяжении

ГОСТ 269 Резина. Общие требования к проведению физико-механических испытаний

ГОСТ 270 Резина. Методы определения упругопрочностных свойств при растяжении

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ ISO 23529 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств

ГОСТ Р ИСО 5725-1 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения

ГОСТ Р 54554-2011 Смеси резиновые стандартные. Материалы, оборудование, методы смешения и приготовления вулканизованных пластин

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 остаточное удлинение (tensile set): Удлинение, сохранившееся после растяжения образца с последующим его восстановлением в процессе "отдыха" в определенных условиях, выраженное в процентах от первоначальной длины.

3.2 остаточное удлинение при разрыве (tensile set-after-break): Остаточное удлинение, измеренное совмещением в точке разрыва двух частей разорванного образца в форме двусторонней лопатки.

3.3 прочность при растяжении (tensile strength): Максимальное растягивающее напряжение, прилагаемое к растягиваемому образцу для его разрыва.

3.4 растягивающее напряжение (tensile stress): Напряжение, прилагаемое к образцу для его растяжения.

3.5 растягивающее напряжение при заданном удлинении (tensile stress at-given-elongation): Напряжение, необходимое для растяжения образца постоянного поперечного сечения до заданного удлинения.

3.6 термопластичные эластомеры (thermoplastic elastomers): Многообразное семейство резиноподобных материалов, которые в отличие от традиционных вулканизованных резин можно перерабатывать и повторно использовать как термопластичные материалы.

3.7 удлинение при разрыве (ultimate elongation): Удлинение, при котором происходит разрыв образца под воздействием непрерывного растягивающего напряжения.

3.8 предел текучести (yield point): Точка на кривой "напряжение - деформация" перед точкой разрыва, в которой скорость изменения напряжения относительно деформации переходит через ноль и может стать отрицательной.

3.9 деформация при пределе текучести (yield strain): Уровень деформации в точке, соответствующей пределу текучести.

3.10 напряжение при пределе текучести (yield stress): Уровень напряжения в точке, соответствующей пределу текучести.

4 Сущность метода

4.1 Определение упругопрочностных свойств при растяжении начинается с отбора проб материала и включает в себя приготовление образцов и их испытание. Образцы могут иметь форму двусторонних лопаток, колец или полосок с постоянной площадью поперечного сечения.

4.2 Измерения растягивающего напряжения, растягивающего напряжения при заданном удлинении, прочности при растяжении, предела текучести и удлинения при разрыве проводят на образцах, не подвергавшихся предварительному напряжению. Растягивающее напряжение, предел текучести и прочность при растяжении основываются на исходной площади поперечного сечения испытуемых образцов постоянного поперечного сечения.

4.3 Измерение остаточного удлинения проводят на образце, не подвергавшемся предварительному напряжению, после его растяжения с последующим восстановлением в процессе "отдыха" в соответствии с методом испытания. В настоящем стандарте также описано измерение остаточного удлинения после разрыва.

5 Назначение и применение

5.1 Материалы и изделия должны выдерживать растягивающие усилия, определяемые настоящими методами испытаний, в соответствии с областью их применения. Данные методы испытаний позволяют определять упругопрочностные свойства при растяжении. Однако сами по себе упругопрочностные свойства при растяжении не всегда могут иметь прямое отношение к рабочим характеристикам готового изделия из-за широкого диапазона потенциальных требований к ним при практическом применении.

5.2 Упругопрочностные свойства при растяжении зависят от материала и условий проведения испытаний (степени растяжения, температуры, влажности, формы образца, условий кондиционирования перед проведением испытаний и т.д.). В связи с этим материалы следует сравнивать только при испытании в одних и тех же условиях.

5.3 Температура и скорость растяжения могут оказывать существенное влияние на упругопрочностные свойства при растяжении, поэтому эти параметры необходимо контролировать. Это влияние по-разному сказывается на материалах разных типов.

5.4 Остаточное удлинение представляет собой частично необратимую деформацию, частично обратимую остаточную деформацию, остающуюся после растяжения и последующего восстановления образца. Для получения сопоставимых результатов испытаний необходимо контролировать продолжительность и другие условия растяжения и восстановления образца.

6 Аппаратура

6.1 Испытательная машина

Испытательная машина с механическим приводом от двигателя должна обеспечивать постоянную скорость перемещения зажима (500±50) мм/мин [(20±2) дюйма/мин] на расстояние не менее 750 мм (30 дюймов) (см. примечание). Испытательная машина должна быть оснащена соответствующим динамометром и системой индикации и/или регистрации приложенного усилия с погрешностью ±2%. Если диапазон измерения усилия машины изменить невозможно (как в случае маятниковых динамометров), то усилие, прилагаемое к образцу при разрыве, измеряют с точностью ±2% от предельного значения шкалы; точность минимального измеренного усилия растяжения должна находиться в пределах 10%. При использовании динамометра компенсационного типа для прямого измерения растягивающего напряжения машина должна быть снабжена устройством для настройки под определенную площадь поперечного сечения образца. Отклик регистрирующего устройства должен быть достаточно быстрым, чтобы прикладываемое усилие измерялось с установленной точностью во время растяжения образца до разрыва. Если испытательная машина не снабжена самописцем, необходимо специальное устройство, регистрирующее после разрыва максимальное приложенное усилие растяжения образца. Испытательная машина должна измерять удлинение испытуемого образца с минимальным шагом 10%.

Примечание - Допускается использовать скорость растяжения (1000±100) мм/мин [(40±4) дюйма/мин] и указывать ее в протоколе испытания. При разногласиях испытание следует повторить при скорости растяжения (500±50) мм/мин [(20±2) дюйма/мин].

Допускается использовать разрывную машину в соответствии с требованиями ГОСТ ISO 37 или ГОСТ 270.

6.2 Термокамера для проведения испытаний при высоких и низких температурах

Термокамера должна соответствовать следующим требованиям.

6.2.1 В камере в зоне размещения зажимов или роликов должен циркулировать воздух со скоростью 1-2 м/с (3,3-6,6 футов/с), температура в зоне образцов не должна отличаться от установленной более чем на 2°С (3,6°F).

6.2.2 Для измерения фактической температуры рядом с зажимами или роликами помещают калиброванный термодатчик.

Погрешность измерения температуры в термокамере - согласно ГОСТ ISO 37 или ГОСТ 270.

6.2.3 Газообразные продукты, выделяющиеся из образцов в камере при высокой температуре, следует удалять в вытяжную систему или в атмосферу.

6.2.4 Необходимо иметь приспособления для подвешивания образцов в вертикальном положении рядом с зажимами или роликами для кондиционирования образцов перед испытанием. Образцы не должны касаться друг друга или стенок камеры, за исключением кратковременного контакта, обусловленного циркуляцией воздуха.

6.2.5 Целесообразно иметь зажимы быстрого действия, удобные для работы при высоких и низких температурах, позволяющие закреплять образцы в форме двусторонних лопаток или полосок в зажимах в кратчайшее время с целью сведения к минимуму колебания температуры в камере.

|

Размер | |||||

А | В | С | D | Е | |

В миллиметрах | 25 | 45 | 800 | 450 | 60 |

В дюймах | 1,0 | 1,8 | 32,0 | 18,0 | 2,4 |

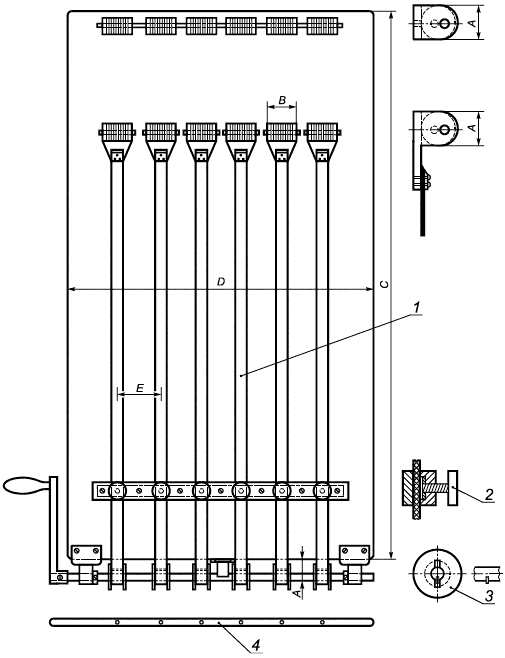

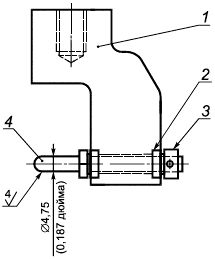

1 - лента;

2 - зажим; 3 - катушка, свободно установленная на валу и имеющая паз, в который вставляют штифт для фиксации катушки; 4 - вал со штифтами для фиксации катушек

Рисунок 1 - Устройство для определения остаточного удлинения

6.2.6 Динамометр должен быть приспособлен для применения при разных температурах испытания или следует обеспечить его теплоизоляцию от камеры.

6.2.7 В камере должно быть приспособление для измерения удлинения образцов. Если для измерения растяжения между двумя контрольными метками используют шкалу, ее следует располагать вблизи хода зажима и параллельно ему. Шкала должна быть видимой с наружной стороны камеры.

6.3 Толщиномер

Используют цифровой или индикаторный толщиномер. Особенности толщиномера для кольцевых образцов приведены в 11.1.10.

Допускается использовать толщиномер по ГОСТ 11358 или толщиномер, требования к которому установлены в ГОСТ ISO 37 или ГОСТ 270.

6.4 Устройство для определения остаточного удлинения

Применяют испытательную машину по 6.1 или устройство, аналогичное приведенному на рисунке 1. Время в интервалах по 1 мин измеряют секундомером или другим подходящим устройством диапазоном измерения не менее 30 мин. Для измерения остаточного удлинения с точностью до 1% используют шкалу или другое приспособление.

7 Выбор испытуемых образцов

7.1 При выборе типа образцов учитывают следующее.

7.1.1 В связи с тем, что анизотропия или структурная ориентация материала, обусловленная течением, происходящим во время его переработки и подготовки, может влиять на упругопрочностные свойства, образцы в форме двусторонней лопатки или полоски вырубают таким образом, чтобы продольное направление образца было параллельно структурной ориентации, если она известна. При использовании кольцевых образцов обычно получают среднее значение свойств в направлении структурной ориентации и перпендикулярно к ней.

7.1.2 Если нет других указаний, образцы термопластичного каучука или термопластичного эластомера следует вырубать из пластин или дисков толщиной (3,0±0,3) мм, полученных литьем под давлением. Образцы другой толщины могут дать несопоставимые результаты испытаний. Образцы испытывают как в параллельном, так и в перпендикулярном направлениях заполнения формы. Размеры пластин или дисков должны быть достаточными для вырубания необходимого числа образцов.

7.1.3 Образцы в форме кольца позволяют измерять удлинение по смещению ролика, однако удлинение не равномерно по радиальной ширине кольца. Для уменьшения этого эффекта ширина кольца должна быть небольшой по сравнению с диаметром.

7.1.4 Образцы в форме полосок имеют тенденцию рваться в зажимах при обычных испытаниях на разрыв, поэтому их следует применять только в тех случаях, когда невозможно приготовить образец другой формы. Образцы указанной формы можно успешно использовать для определения упругопрочностных свойств материала без его разрыва или модуля упругости.

7.1.5 Размер образца зависит от особенностей и количества испытуемого материала, а также от испытательного оборудования. Для повышения прецизионности измерения удлинения резин, имеющих низкое удлинение при разрыве, целесообразно использовать более длинные образцы.

Допускается использовать образцы, требования к которым изложены в ГОСТ ISO 37 или ГОСТ 270.

Форму и тип образца, а также способ изготовления указывают в документации на продукцию.

8 Калибровка испытательной машины

8.1 Калибровку испытательной машины проводят в соответствии с инструкцией изготовителя. При использовании тензометра проводят калибровку испытательной машины при одном или нескольких значениях усилия в соответствии с инструкцией изготовителя. Разрывную машину, оснащенную маятниковым динамометром, можно калибровать следующим образом.

8.1.1 Один конец образца в форме двусторонней лопатки закрепляют в верхнем зажиме испытательной машины.

8.1.2 Удаляют нижний зажим из испытательной машины и присоединяют его с использованием зажимного механизма к образцу в форме двусторонней лопатки, закрепленному в верхнем зажиме.

8.1.3 Прикрепляют крючок к нижнему концу механизма нижнего зажима.

8.1.4 Подвешивают груз известной массы к крючку нижнего зажима образца таким образом, чтобы он временно оставался на нижней раме испытательной машины или на держателе зажима (см. примечание к 8.1.7).

8.1.5 Включают мотор или механизм, приводящий верхний зажим в движение, как при обычном испытании, и выжидают до тех пор, пока калибровочный груз не окажется свободно висящим на образце, закрепленном в верхнем зажиме.

8.1.6 Если циферблат или шкала показывают приложенное усилие (или напряжение - для динамометров компенсационного типа) с погрешностью, превышающей установленную, тщательно проверяют испытательную машину на наличие неисправности (например, избыточного трения в подшипниках или в других движущихся деталях). Необходимо убедиться в том, что масса нижнего механизма зажима с крючком является частью калибровочной массы.

8.1.7 После устранения неисправностей в машине проводят повторную калибровку испытательной машины не менее чем в трех точках, используя грузы известной массы для создания усилий, равных примерно 10%, 20% и 50% общей нагрузки. Если при обычных испытаниях используют фиксатор и защелки, их следует использовать и при калибровке. Трение в головке проверяют с поднятыми защелками.

Примечание - Рекомендуется предусмотреть средства для предотвращения падения подвешенного груза в случае разрыва образца в форме двусторонней лопатки.

8.2 Быструю предварительную калибровку испытательной машины можно выполнить, используя пружинное калибровочное устройство.

9 Температура проведения испытаний

9.1 Если нет других указаний, стандартная температура проведения испытаний должна быть (23±2)°С [(73,4±3,6)°F]. Кондиционируют образцы не менее 3 ч при температуре 23°С (73,4°F). Если на материал оказывает влияние влага, относительная влажность должна быть (50±5)%, при этом образцы перед проведением испытаний кондиционируют не менее 24 ч. При проведении испытаний при другой температуре ее выбирают по ГОСТ 269 или ГОСТ ISO 23529.

Допускается проводить испытания при температуре, соответствующей ГОСТ 269 или ГОСТ ISO 23529.

Допускается кондиционировать образцы перед испытанием по ГОСТ 269 или ГОСТ ISO 23529.

9.2 При проведении испытаний при температуре свыше 23°С (73,4°F) образец предварительно нагревают в течение (10±2) мин для метода А и (6±2) мин - для метода В. Помещают каждый образец в испытательную камеру через такие промежутки времени, чтобы все образцы серии находились в камере перед испытанием в течение одного и того же времени. Продолжительность предварительного нагревания при повышенных температурах необходимо ограничивать для исключения дополнительной вулканизации или теплового старения.

Допускается предварительно нагревать образцы по ГОСТ ISO 37 или ГОСТ 270.

9.3 Для испытаний при температуре ниже 23°С (73,4°F) образец перед испытанием кондиционируют не менее 10 мин.

10 Метод А - образцы в форме двусторонней лопатки или полоски

10.1 Аппаратура

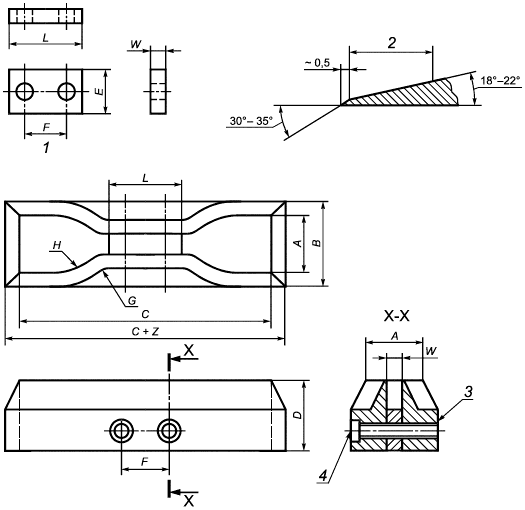

10.1.1 Нож для вырубания образцов

Конфигурация ножа для вырубания образцов в форме двусторонней лопатки должна соответствовать приведенной на рисунке 2, размеры должны соответствовать приведенным в таблицах 1 и 2. Внутренние поверхности узкой части ножа должны быть перпендикулярными к плоскости, образованной режущими краями, и отполированными на глубину не менее 5 мм. Нож должен быть всегда острым и не должен иметь зазубрин (см. 9.2).

Примечание - Состояние ножа можно определить при изучении точек разрушения любых серий разорванных образцов. Образцы удаляют из зажимов разрывной машины, складывают соединенные вместе части образцов стопкой и обращают внимание на тенденцию разрыва образцов в одном и том же месте. Постоянный разрыв в одном и том же месте свидетельствует о том, что нож затупился, имеет зазубрины или деформировался.

Допускается использовать ножи, требования к которым установлены в ГОСТ ISO 37 или ГОСТ 270.

|

1 - прокладка; 2 - шлифованный участок длиной не менее 6 мм; 3 - нарезать резьбу здесь; 4 - 2 болта с шестигранным шлицем

Рисунок 2 - Стандартный нож для вырубания образцов в форме двусторонней лопатки

Таблица 1 - Размеры стандартных ножей для вырубания образцов в форме двусторонней лопатки![]()

В миллиметрах

Размер | Допустимое отклонение | Тип ножа | |||||

А | В | С | D | Е | F | ||

А | ±1 | 25 | 25 | 25 | 16 | 16 | 16 |

В | Не более | 40 | 40 | 40 | 30 | 30 | 30 |

С | Не менее | 140 | 140 | 115 | 100 | 125 | 125 |

D | ±6 | 32 | 32 | 32 | 32 | 32 | 32 |

D-Е | ±1 | 13 | 13 | 13 | 13 | 13 | 13 |

F | ±2 | 38 | 38 | 19 | 19 | 38 | 38 |

G | ±1 | 14 | 14 | 14 | 14 | 14 | 14 |

Н | ±2 | 25 | 25 | 25 | 16 | 16 | 16 |

L | ±2 | 59 | 59 | 33 | 33 | 59 | 59 |

W | ±0,05 | 12 | 6 | 6 | 3 | 3 | 6 |

Z | ±1 | 13 | 13 | 13 | 13 | 13 | 13 |

| |||||||

Таблица 2 - Размеры стандартных ножей для вырубания образцов в форме двусторонней лопатки![]()

В дюймах

Размер | Допустимое отклонение | Тип ножа | |||||

А | В | С | D | Е | F | ||

А | ±0,04 | 1 | 1 | 1 | 0,62 | 0,62 | 0,62 |

В | Не более | 1,6 | 1,6 | 1,6 | 1,2 | 1,2 | 1,2 |

С | Не менее | 5,5 | 5,5 | 4,5 | 4 | 5 | 5 |

D | ±0,25 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 |

D-Е | ±0,04 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

F | ±0,08 | 1,5 | 1,5 | 0,75 | 0,75 | 1,5 | 1,5 |

G | ±0,04 | 0,56 | 0,56 | 0,56 | 0,56 | 0,56 | 0,56 |

Н | ±0,08 | 1 | 1 | 1 | 0,63 | 0,63 | 0,63 |

L | ±0,08 | 2,32 | 2,32 | 1,31 | 1,31 | 2,32 | 2,32 |

W | ±0,002 | 0,500 | 0,250 | 0,250 | 0,125 | 0,125 | 0,250 |

Z | ±0,04 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| |||||||

10.1.2 Штамп

Наносят на испытуемый образец штампом две метки, называемые установочными метками, которые используют для измерения удлинения или деформации при растяжении. Штамп представляет собой пластину с двумя параллельными выступами. Маркирующие поверхности выступов, параллельные плоскости пластины, должны быть гладко отшлифованы в той же плоскости. Указанные поверхности должны иметь ширину от 0,05 до 0,08 мм (от 0,002 до 0,003 дюйма) и минимальную длину 15 мм (0,6 дюйма). Угол между боковыми сторонами выступов и параллельными маркирующими поверхностями должен быть не менее 75°. Расстояние между центрами двух параллельных выступов или маркирующих поверхностей должно быть в пределах 1% требуемого или установленного расстояния между метками. Частью штампа является рукоятка, прикрепленная к задней или верхней стороне основания штампа.

Примечание - При использовании для измерения удлинения контактного экстензометра метки не наносят.

Допускается наносить установочные метки в соответствии с требованиями ГОСТ ISO 37 или ГОСТ 270.

10.1.3 Красящие средства

Для нанесения краски или порошка на штамп для маркировки образцов следует использовать плоскую, гладкую, непружинящую поверхность (твердое дерево, металл или пластик). Краска или порошок должны прилипать к образцу, не оказывая на него повреждающего действия, и иметь контрастную по отношению к нему окраску.

Допускается наносить метки другим способом.

10.1.4 Зажимы

Испытательная машина должна иметь два зажима, один из которых соединен с динамометром.

10.1.4.1 Зажимы для проведения испытаний на образцах в форме двусторонней лопатки должны автоматически захватывать образец и оказывать равномерное давление на образец по всей ширине поверхности захвата, возрастающее по мере увеличения растяжения для исключения выскальзывания и улучшения условий его разрушения в узкой части. Допускается использовать зажимы пневматического типа с постоянным давлением. Для закрепления образцов в зажимах на одну и ту же глубину и для придания им нужной ориентации в направлении растяжения рекомендуется к концу каждого зажима прикладывать шаблон.

Допускается использовать другие зажимы, обеспечивающие надежное закрепление образцов при проведении испытаний.

10.1.4.2 Для испытания образцов в форме полосок применяют зажимы пневматического типа с постоянным давлением - клиновые зажимы или рычажные зажимы, обеспечивающие передачу приложенного усилия на всю ширину образца, находящегося в зажиме.

10.2 Испытуемые образцы

10.2.1 Образцы в форме двусторонней лопатки

Готовят пять образцов.

10.2.1.1 Образцы можно готовить литьем под давлением или вырубать из плоской пластины толщиной от 1,3 (0,05) до 3,3 мм (0,13 дюйма); пластина должна иметь такой размер, чтобы можно было вырубать образец стандартными ножами (см. рисунок 2). См. 7.1 в отношении образцов термопластичной резины или термоэластопласта.

Пластины можно получать непосредственно при изготовлении резиновой смеси или из готовых изделий путем вырезания и шлифовки. Образец из готового изделия не должен иметь шероховатостей, слоев волокон и т.п.

10.2.1.2 Предпочтительным способом получения образцов является литье под давлением. Глубина и конфигурация гнезд пресс-формы должны соответствовать ГОСТ Р 54554-2011, пункт 8.2.2.

Если нет других указаний, образцы можно вырубать из образца, полученного литьем под давлением, с использованием ножа типа С (см. рисунок 2). Для обеспечения гладкой поверхности срезов образец вырубают одним ударом вручную или с использованием машины.

10.2.1.3 Если нет других указаний, все образцы должны быть вырублены таким образом, чтобы продольная часть образцов была параллельна структурной ориентации. См. 7.1.1 в отношении анизотропии или структурной ориентации материала.

10.2.1.4 Альтернативным способом получения образцов в форме двусторонней лопатки является их отливка непосредственно в форму ножа, показанного на рисунке 2, до глубины и конфигурации, указанной в ГОСТ Р 54554-2011, пункт 8.2.2.

Допускается использовать образцы толщиной, указанной в ГОСТ ISO 37 или ГОСТ 270.

10.2.1.5 Нанесение меток на образцы в форме двусторонней лопатки

На образцы в форме двусторонней лопатки наносят метки штампом для маркировки, используя устройство по 10.1.2, не растягивая образцы при нанесении меток. Метки наносят на узкую часть образца на одинаковом расстоянии от ее центра перпендикулярно к продольной оси. Расстояние между метками (см. рисунок 2) для ножей типов С или D должно быть (25,00±0,25) мм [(1,00±0,01) дюйма], для других ножей - (50,00±0,50) мм [(2,00±0,02) дюйма].

Допускается наносить метки на узкую часть образца в соответствии с ГОСТ ISO 37 или ГОСТ 270.

10.2.1.6 Измерение толщины образца в форме двусторонней лопатки

Проводят три измерения толщины образца: одно - в центре и два - по обоим концам узкой части. При вычислении площади поперечного сечения за толщину принимают медиану трех измерений. Образцы с разницей между максимальной и минимальной толщинами, превышающей 0,08 мм (0,003 дюйма), бракуют. За ширину образца принимают расстояние между режущими кромками ножа в его узкой части.

Допускается измерять толщину образца по ГОСТ ISO 37 или ГОСТ 270.

10.2.2 Образцы в форме полосок

Образцы в форме полосок используют, если практически невозможно вырубить образец в форме двусторонней лопатки или кольца, например в случае узкой полосы, трубки или узкого электроизоляционного материала и др. Образцы должны иметь длину, позволяющую закрепить их в зажимах. Метки на таких образцах наносят в соответствии с 10.2.1.5. Для определения площади поперечного сечения образцов в форме трубки могут потребоваться измерения массы, длины и плотности образца. Площадь поперечного сечения образца ![]() , см

, см, с учетом этих измерений вычисляют по формуле

![]() , (1)

, (1)

где ![]() - масса образца, г;

- масса образца, г;

![]() - плотность образца, г/см

- плотность образца, г/см;

- длина образца, см.

Примечание - ![]() в квадратных дюймах =

в квадратных дюймах =![]() (см

(см)

0,155.

10.3 Проведение испытаний

10.3.1 Определение растягивающего напряжения, прочности при растяжении и предела текучести

Закрепляют образец в форме двусторонней лопатки или полоски в зажимах испытательной машины, располагая образец симметрично для равномерного распределения напряжения по площади поперечного сечения. Это исключает трудности при оценке максимальной прочности материала. Если нет других указаний, скорость перемещения зажима должна быть (500±50) мм/мин [(20±2) дюйма/мин]. Включают испытательную машину и регистрируют расстояние между нанесенными метками на уровне глаз наблюдателя. При проведении испытания регистрируют усилие при заданном удлинении, а также в момент разрыва. Измерение усилия при растяжении предпочтительнее проводить, используя экстензометр, самописец и т.п. Во время разрыва измеряют и записывают удлинение с точностью до 10%. Вычисления приведены в 10.4.

При разрыве образца за пределами узкой части результаты испытаний не учитывают.

Примечание - Если при скорости перемещения зажима (500±50) мм/мин [(20±2) дюйма/мин] материалы имеют предел текучести при удлинении менее 20%, скорость растяжения следует уменьшить до (50±5) мм/мин [(2,0±0,2) дюйма/мин]. Если по-прежнему пределу текучести соответствует удлинение менее 20%, скорость следует уменьшить до (5,0±0,5) мм/мин [(0,20±0,02) дюйма/мин]. В протоколе испытаний указывают фактическую скорость растяжения.

10.3.2 Определение остаточного удлинения

Помещают образец в зажимы испытательной машины по 6.1 или в устройство, приведенное на рисунке 1, таким образом, чтобы он располагался симметрично для равномерного распределения растяжения по площади поперечного сечения. Зажим по возможности должен перемещаться с одинаковой скоростью. Для достижения необходимого растяжения потребуется 15 с. Удерживают образец при установленном удлинении в течение 10 мин, быстро освобождают его, не позволяя ему отскочить назад, и оставляют "отдыхать" на 10 мин, затем измеряют расстояние между метками на образце с точностью до 1% от исходного. Время регистрируют секундомером. Вычисления приведены в 10.4.

Допускается время "отдыха" 1 мин.

10.3.3 Определение остаточного удлинения при разрыве

Через 10 мин после разрыва образца в условиях нормального испытания тщательно соединяют две его части в месте разрыва таким образом, чтобы они полностью прикасались друг к другу по всей поверхности разрыва. Измеряют расстояние между метками на образце. Вычисления приведены в 10.4.

10.4 Вычисления

10.4.1 Вычисляют растягивающее напряжение ![]() , МПа (фунт-сила/дюйм

, МПа (фунт-сила/дюйм), при заданном (ххх) удлинении, %, по формуле

![]() , (2)

, (2)

где ![]() - усилие при заданном удлинении, МН (фунт-сила);

- усилие при заданном удлинении, МН (фунт-сила);

![]() - площадь поперечного сечения недеформированного образца, м

- площадь поперечного сечения недеформированного образца, м (дюймы

).

10.4.2 Вычисляют напряжение при пределе текучести ![]() , МПа (фунт-сила/дюйм

, МПа (фунт-сила/дюйм), по формуле

![]() , (3)

, (3)

где ![]() - усилие, соответствующее пределу текучести, МН (фунт-сила);

- усилие, соответствующее пределу текучести, МН (фунт-сила);

![]() - площадь поперечного сечения нерастянутого образца, м

- площадь поперечного сечения нерастянутого образца, м (дюймы

).

10.4.3 Оценивают деформацию при пределе текучести как деформацию (или удлинение), при которой скорость изменения напряжения по отношению к деформации проходит через ноль.

10.4.4 Вычисляют прочность при растяжении ![]() , МПа (фунт-сила/дюйм

, МПа (фунт-сила/дюйм), по формуле

![]() , (4)

, (4)

где ![]() - усилие при разрыве, МН (фунт-сила);

- усилие при разрыве, МН (фунт-сила);

![]() - площадь поперечного сечения недеформированного образца, м

- площадь поперечного сечения недеформированного образца, м (дюймы

).

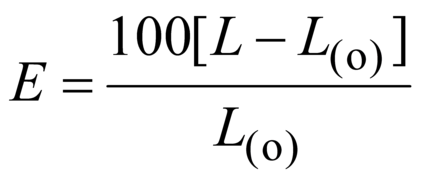

10.4.5 Вычисляют удлинение при любой степени растяжения ![]() , %, по формуле

, %, по формуле

, (5)

, (5)

где - наблюдаемое расстояние между метками в растянутом образце;

![]() - исходное расстояние между метками (для

- исходное расстояние между метками (для и

![]() используют одинаковые единицы измерения).

используют одинаковые единицы измерения).

10.4.6 Определяют удлинение при разрыве, когда равно расстоянию между метками в точке разрыва образца.

10.4.7 Вычисляют остаточное удлинение по формуле (5), в этом случае равно расстоянию между метками после восстановления образца в течение 10 мин или 1 мин.

10.4.8 Результаты испытания

За результат испытания принимают медиану трех измерений для любого вышеуказанного показателя. Имеются два исключения, при которых испытывают пять образцов и за результат испытания принимают медиану пяти измерений.

10.4.8.1 Исключение 1

Если одно или два из трех измерений при проведении испытания не соответствуют значениям, указанным в спецификации на изделие.

10.4.8.2 Исключение 2

При проведении арбитражных испытаний.

10.4.9 Допускается за результат испытаний принимать среднеарифметическое значение показателей всех испытанных образцов из одной закладки резиновой смеси, одной пластины, одного или нескольких изделий, если из одного изделия нельзя изготовить необходимое число образцов. Если результаты испытаний отклоняются от среднего значения более чем на ±10%, их не учитывают и среднеарифметическое значение вычисляют из оставшихся образцов, число которых должно быть не менее трех.

Если после обработки результатов осталось менее трех образцов, испытание следует повторить.

Результаты испытаний сопоставимы на образцах одного типа, одной толщины, приготовленных одним способом, кондиционированных и испытанных в одинаковых условиях (температура, влажность, скорость), при одних способах измерения и вычислении средних показателей (среднеарифметического значения или медианы).

11 Метод В - образцы в форме кольца

11.1 Аппаратура

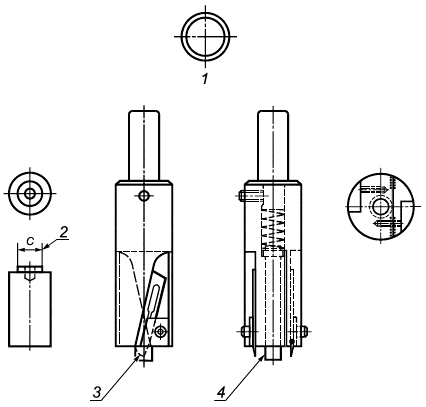

11.1.1 Приспособление для вырубания образцов

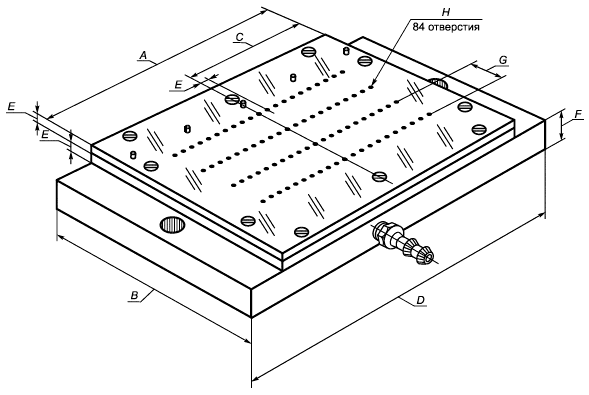

Типичное приспособление для вырубания образцов в форме кольца показано на рисунке 3. Для вырубания образцов в форме кольца из плоских пластин резины используют вращающиеся ножи, которые опускают на пластину, закрепленную на плите, как показано на рисунке 4. Размеры плиты для закрепления резиновых пластин приведены в таблице 3.

|

1 - типичное кольцо (см. 11.2); 2 - шаблон для установки лезвий (размер С должен быть на 2 мм меньше внутреннего диаметра кольца); 3 - лезвие скальпеля ВР 15; 4 - пружинный толкатель

Рисунок 3 - Типичное приспособление для вырубания образцов в форме кольца

|

Рисунок 4 - Плита для закрепления резиновых пластин

Таблица 3 - Размеры плиты для закрепления резиновых пластин

Размер | Значение | Размер | Значение | ||

в миллиметрах | в дюймах | в миллиметрах | в дюймах | ||

А | 178 | 7,0 | Е | 6 | 0,25 |

В | 152 | 6,0 | F | 19 | 0,75 |

С | 89 | 3,5 | G | 23 | 0,90 |

D | 229 | 9,0 | Н | 1,5 | 0,062 |

11.1.1.1 Шаблон для лезвий

Шаблон представляет собой цилиндрический диск толщиной, превышающей толщину вырубаемой резины не менее чем на 0,5 мм (0,02 дюйма), диаметром меньше внутреннего диаметра образца. Его используют, чтобы обеспечить выступание лезвий из корпуса вырубного устройства (см. рисунок 3).

11.1.2 Устройство для фиксирования резиновых пластин

Устройство для фиксирования пластины при вырубании испытуемого образца должно иметь верхнюю и нижнюю плоские параллельные поверхности из твердого полимерного материала (эбонита, полиуретана, полиметилметакрилата) с отверстиями в центральной части плиты диаметром приблизительно 1,5 мм (0,06 дюйма), расположенными на расстоянии 6 или 7 мм (0,24 или 0,32 дюйма) друг от друга. Все отверстия должны сообщаться с центральной внутренней полостью, в которой поддерживают пониженное давление для фиксирования пластины за счет атмосферного давления. На рисунке 4 приведена конструкция устройства для фиксирования стандартных пластин (размерами приблизительно 150150

2 мм) при вырубании образцов.

11.1.3 Источник пониженного давления

Используют любое устройство, например вакуумный насос, которое может поддерживать в центральной полости плиты абсолютное давление ниже 10 кПа (0,1 атм).

11.1.4 Мыльный раствор

На резиновую пластину следует наносить слабый мыльный раствор для смазки режущих лезвий.

11.1.5 Устройство для вращения ножа

Для вырезания образца используют сверлильный станок или другое подходящее устройство для вращения ножа с угловой скоростью не менее 30 рад/с (примерно 300 об/мин). Устройство, вращающее нож, монтируют на горизонтальном основании. Устройство должно иметь вертикальное крепление для вала, вращающего патрон и нож. Биение вращающегося патрона не должно превышать 0,01 мм (0,0004 дюйма).

11.1.6 Координатный стол

Координатный стол или другое устройство с типичными перемещениями по осям х-у, предназначенное для размещения пластины и ее фиксирования относительно вала устройства, вращающего нож.

11.1.7 Испытательная машина

Требования к испытательной машине приведены в 6.1.

11.1.8 Приспособление для крепления образца

Приспособление для крепления образца в форме кольца приведено на рисунке 5. Испытательную машину калибруют в соответствии с разделом 8.

11.1.9 Термокамера

Термокамера для проведения испытаний при высоких и низких температурах - по 6.2.

11.1.9.1 Приспособления для крепления образцов в форме колец по 11.1.8 можно использовать для проведения испытаний при температуре, отличающейся от комнатной температуры. Однако при очень высоких температурах следует использовать подходящую смазку для подшипников.

11.1.9.2 Применяют динамометр, пригодный для использования при температуре проведения испытаний, или динамометр, изолированный от термокамеры.

|

1 - корпус; 2 - два радиальных подшипника; 3 - узкая втулка; 4 - ролик из нержавеющей стали типа 300

Рисунок 5 - Приспособление для крепления образца в форме кольца при проведении испытания на растяжение

11.1.10 Толщиномер

Используют цифровой или индикаторный толщиномер. Допускается применять толщиномер с двумя сферическими измерительными поверхностями или со сферической и плоской измерительными поверхностями.

Толщиномер должен соответствовать требованиям ГОСТ 11358.

11.1.11 Пятка (базовая площадка) толщиномера, применяемого для измерения радиальной ширины кольца, должна состоять из верхней цилиндрической поверхности (с осью, ориентированной в горизонтальном направлении) минимальной длиной 12 мм (0,5 дюйма) и диаметром (15,5±0,5) мм [(0,61±0,02) дюйма]. Для размещения колец небольшого диаметра, близкого к диаметру основания 15,5 мм (0,61 дюйма), и для исключения растягивания образца при его размещении на основании нижнюю половину цилиндрической поверхности можно срезать по средней линии цилиндра, т.е. придать ей форму полуцилиндра. Это позволяет размещать небольшие кольца на верхней цилиндрической поверхности без проблем с подгонкой. Криволинейные опоры на конце вала толщиномера с круговой шкалой можно использовать для подгонки колец по кривизне.

11.2 Испытуемые образцы

11.2.1 Образцы в форме кольца по АСТМ

Используют два типа образца в форме вырубного кольца - 1 или 2. Если нет других указаний, применяют образцы в форме кольца типа 1.

11.2.1.1 Размеры образцов в форме кольца приведены в таблице 4.

Таблица 4 - Размеры образцов в форме кольца по АСТМ

Показатель | Значение | |

в миллиметрах | в дюймах | |

Образец типа 1 | ||

Длина внутренней окружности | 50,00±0,01 | 2,000±0,004 |

Внутренний диаметр | 15,920±0,003 | 0,637±0,001 |

Радиальная ширина | 1,00±0,01 | 0,0400±0,0004 |

Толщина: | ||

не менее | 1,0 | 0,04 |

не более | 3,3 | 0,13 |

Образец типа 2 | ||

Средняя длина окружности | 100,0±0,2 | 4,0000±0,0004 |

Внутренний диаметр | 29,80±0,06 | 1,1900±0,0001 |

Радиальная ширина | 2,00±0,02 | 0,0800±0,0008 |

Толщина: | ||

не менее | 1,0 | 0,04 |

не более | 3,3 | 0,13 |

Допускается использовать образцы в форме кольца по ГОСТ ISO 37 или ГОСТ 270.

11.2.2 Образцы в форме кольца по ИСО

Образцы в форме кольца обычного и небольшого размеров по ГОСТ ISO 37 имеют размеры, приведенные в таблице 5. Конкретные процедуры испытания образцов приведены в ГОСТ ISO 37.

Таблица 5 - Размеры образцов в форме кольца

В миллиметрах

Наименование показателя | Образец | |

обычного размера | небольшого размера | |

Внутренний диаметр | 44,6±0,2 | 8,0±0,1 |

Наружный диаметр | 52,6±0,2 | 10,0±0,1 |

Толщина | 4,0±0,2 | 1,0±0,1 |

11.2.3 Образцы, вырезанные из трубок

Размеры образцов в форме кольца зависят от диаметра и толщины стенки трубок, их указывают в спецификации на изделие.

11.2.4 Подготовка образца в форме кольца из пластины

Вставляют в прорези режущего устройства лезвия, используя шаблон. Помещают нож в сверлильный станок и регулируют патрон или координатный стол таким образом, чтобы нижняя часть фиксатора лезвия находилась на расстоянии приблизительно 13 мм (0,5 дюйма) над поверхностью прижимной плиты. Устанавливают ограничитель на вертикальном ходе патрона таким образом, чтобы кончики режущих лезвий могли проникать в резиновую пластину. Помещают резиновую пластину на плиту и снижают давление в полости плиты до не более чем 10 кПа (0,1 атм). Смазывают пластину мыльным раствором. Опускают нож с постоянной скоростью до достижения ограничителя. Фиксатор лезвия не должен контактировать с пластиной. При необходимости повторно регулируют глубину размещения лезвия. Возвращают патрон в первоначальное положение и повторяют процедуру на другой пластине.

11.2.5 Подготовка образцов в форме кольца из трубок

Помещают трубку на стержень большего диаметра, чем внутренний диаметр трубки. Вращают стержень и трубку на токарном станке. Отрезают образцы в форме кольца необходимой толщины по оси ножом или лезвием, зафиксированным в резцедержателе токарного станка. Из тонкостенной плоскосложенной трубки нарезают образцы в форме кольца, используя вырубной нож или режущее устройство с двумя параллельными лезвиями.

11.2.6 Измерение размеров образца в форме кольца

11.2.6.1 Длина окружности

Длину внутренней окружности измеряют калибром или ступенчатым конусным измерителем колец. Во избежание эллипсности во время определения длины окружности к образцу в форме кольца не прилагают больших усилий. Среднюю длину окружности получают в результате прибавления к значению длины внутренней окружности произведения радиальной ширины образца и числа (3,14).

11.2.6.2 Радиальная ширина

Радиальную ширину измеряют в трех точках, распределенных по длине окружности, используя толщиномер по 11.1.10.

11.2.6.3 Толщина

Для вырубленных колец толщину диска, вырезанного с внутренней части кольца, измеряют толщиномером по 11.1.10.

11.2.6.4 Площадь поперечного сечения

Площадь поперечного сечения вычисляют по медиане трех измерений радиальной ширины и толщины. Для тонкостенных трубок площадь вычисляют по осевой длине и толщине стенки.

11.3 Проведение испытаний

11.3.1 Определение растягивающего напряжения, прочности при растяжении, удлинения при разрыве и предела текучести

При проведении испытаний на образцах в форме кольца смазывают поверхности роликов минеральным или силиконовым маслом. Выбирают масло на основании документального подтверждения, что оно не будет оказывать влияния на испытуемый образец и взаимодействовать с ним. Вычисляют и регулируют первоначальное расстояние между центрами роликов ![]() , мм (дюймы), по формуле

, мм (дюймы), по формуле

![]() , (6)

, (6)

где ![]() - длина окружности испытуемого образца: внутренняя длина окружности для образцов в форме колец типа 1, средняя длина окружности для образцов в форме колец типа 2, мм (дюймы);

- длина окружности испытуемого образца: внутренняя длина окружности для образцов в форме колец типа 1, средняя длина окружности для образцов в форме колец типа 2, мм (дюймы);

![]() - длина окружности любого из роликов, мм (дюймы).

- длина окружности любого из роликов, мм (дюймы).

Если нет других указаний, скорость перемещения ролика должна быть (500±50) мм/мин [(20±2) дюйма/мин]. Включают испытательную машину и регистрируют усилие и расстояние между роликами. При разрыве образца измеряют и регистрируют удлинение при разрыве и прочность при растяжении. Вычисления проводят в соответствии с 11.4.

Примечание - При использовании колец небольших размеров в соответствии с ГОСТ ISO 37 или ГОСТ 270 скорость перемещения ролика должна быть (100±10) мм/мин [(4,0±0,4) дюйма/мин].

11.3.2 Для проведения испытаний при температурах, отличающихся от стандартных, используют термокамеру по 6.2. Для проведения испытаний при температуре свыше 23°С (73,4°F) образцы предварительно нагревают в течение (6±2) мин при температуре испытания. Для проведения испытаний при температуре ниже температуры окружающей среды образцы перед проведением испытаний выдерживают не менее 10 мин при температуре испытания. Температуру проведения испытания можно выбирать по ГОСТ 269. Помещают каждый образец в термокамеру для проведения испытания с интервалами, приведенными в 9.2.

11.4 Вычисления

11.4.1 Упругопрочностные свойства образцов в форме кольца вычисляют так же, как для образцов в форме двусторонней лопатки и полосок, но с одним исключением. Растяжение образца в форме кольца приводит к образованию области неоднородного напряжения (или деформации) по ширине (если смотреть слева направо) каждой стороны кольца. Первоначальный внутренний размер (длина окружности) меньше наружного размера (длины окружности), следовательно, при любом растяжении внутренняя деформация (или напряжение) больше, чем внешняя.

11.4.2 Для вычисления напряжения при заданном удлинении (деформации), удлинения и удлинения при разрыве используют приведенные ниже характеристики.

11.4.2.1 Напряжение при заданном удлинении

Для определения удлинения используют среднюю длину окружности кольца, т.к. средняя длина окружности наилучшим образом представляет среднюю деформацию каждой стороны кольца.

11.4.2.2 Вычисляют удлинение при разрыве, используя внутреннюю длину окружности, представляющую максимальную деформацию (напряжение) каждой стороны кольца. Эта область является наиболее вероятной с точки зрения начала процесса разрушения при разрыве.

11.4.3 Прочность при растяжении при любом заданном удлинении вычисляют по формуле (2).

11.4.3.1 Вычисляют удлинение, которое необходимо использовать для оценки усилия, указанного в формуле (2), ![]() , %, по формуле

, %, по формуле

![]() , (7)

, (7)

где - расстояние между роликами при заданном удлинении, мм (дюймы);

![]() - средняя длина окружности испытуемого образца, мм (дюймы).

- средняя длина окружности испытуемого образца, мм (дюймы).

11.4.3.2 Вычисляют расстояние между роликами , мм (дюймы), для любого заданного удлинения по формуле

![]() . (8)

. (8)

11.4.4 Вычисляют напряжение при пределе текучести по формуле (3).

11.4.5 Предельное растяжение оценивают в соответствии с 10.4.3, используя среднюю длину окружности, т.к. деформацию при пределе текучести можно рассматривать как усредненное объемное свойство любого материала.

11.4.6 Прочность при растяжении вычисляют по формуле (4).

11.4.7 Вычисляют удлинение при разрыве ![]() , %, по формуле

, %, по формуле

![]() , (9)

, (9)

где - приращение расстояния между роликами в момент разрыва, мм (дюймы);

![]() - внутренняя длина окружности образца в форме кольца, мм (дюймы).

- внутренняя длина окружности образца в форме кольца, мм (дюймы).

11.4.8 Длину внутренней окружности используют для колец обоих типов, размеры которых приведены в 11.2.1.1. Внутренний диаметр используют для вычисления длины внутренней окружности для образцов в форме колец типа 2.

Примечания

1 Если первоначальную установку центров роликов регулируют по формуле (6), применяют формулы (7)-(9).

2 Существует вероятность того, что из-за разных размеров окружности кольца, используемых при вычислении напряжения при заданном удлинении по 11.4.1 (менее чем предельное удлинение) и предельного удлинения (удлинение при разрыве) по 11.4.2, не сможет быть измерено (вычислено) напряжение при заданном удлинении немного меньше (на 4%-5%) по сравнению с предельным удлинением.

За результат испытаний принимают среднеарифметическое значение показателей всех испытанных образцов от одной закладки резиновой смеси, одной пластины, одного изделия или нескольких изделий, если из одного изделия нельзя приготовить необходимое число образцов. Если результаты испытаний отклоняются от среднего значения более чем на +10%, то их не учитывают и среднеарифметическое значение вычисляют из оставшихся образцов, число которых должно быть не менее трех.

Если после обработки результатов осталось менее трех образцов, испытание следует повторить.

Результаты испытаний сопоставимы на образцах одного типа, одной толщины, приготовленных одним способом, кондиционированных и испытанных в одинаковых условиях (температура, влажность, скорость), при одних способах измерения и вычислении средних показателей (среднеарифметического значения или медианы).

12 Протокол испытаний

12.1 Протокол испытаний должен содержать следующую информацию:

12.1.1 Результаты, вычисленные в соответствии с 10.4 или 11.4 (в зависимости от применяемых образцов).

12.1.2 Тип или описание испытуемого образца и тип используемого вырубного ножа.

12.1.3 Дату проведения испытаний.

12.1.4 Скорость растяжения, если она отличается от заданной.

12.1.5 Температуру и влажность в помещении для проведения испытаний, если они отличаются от заданных.

12.1.6 Температуру испытаний, если она отличается от (23±2)°С [(73,4±3,6)°F].

12.1.7 Дату вулканизации и приготовления резины или то и другое, если они известны.

12.1.8 Обозначение настоящего стандарта.

13 Прецизионность и смещение

13.1 В настоящем стандарте используют терминологию в области прецизионности, соответствующую ГОСТ Р ИСО 5725-1.

13.2 Результаты определения прецизионности методов испытаний по настоящему стандарту получены для материалов, использованных в конкретной программе межлабораторных испытаний, описанной ниже. Параметры прецизионности не следует использовать при приемочных или браковочных испытаниях для любых групп материалов без подтверждения того, что эти параметры применимы к данным материалам, и без протоколов испытаний, в которые включены эти методы.

13.3 Метод испытания А (образцы в форме двусторонней лопатки)

13.3.1 В рамках основной программы межлабораторных испытаний в 1986 г. была проведена оценка прецизионности типа 1. Повторяемость и воспроизводимость определяли по "кратковременной шкале": два следующих друг за другом испытания отделял интервал в несколько дней. Результат испытания в соответствии с настоящим стандартом представлял собой медиану трех определений (измерений) рассматриваемого показателя.

13.3.2 В межлабораторных испытаниях использовали три разных материала, испытание которых проводили в десяти лабораториях в течение двух разных дней.

13.3.3 В рамках основной программы межлабораторных испытаний вулканизованные пластины на основе трех резиновых смесей были направлены в каждую лабораторию, в которой вырубали образцы в форме двусторонней лопатки, проводили их измерения и испытания. Дополнительное межлабораторное испытание проводили для одной смеси (R19160). Для этого испытания была направлена невулканизованная резиновая смесь, затем в каждой лаборатории вулканизовали пластины при температуре 157°С в течение 10 мин. Из этих независимо вулканизованных пластин вырубали образцы и испытывали в течение двух разных дней с интервалом в одну неделю, как в основной программе. Результаты основной программы далее обозначены "только испытание", а дополнительной - "вулканизация и испытание".

13.3.4 Результаты определения повторяемости и воспроизводимости приведены в таблицах 6 и 7 в порядке возрастания средних значений или уровня для каждого из оцениваемых материалов и для каждого из трех оцениваемых свойств.

13.3.5 Прецизионность метода испытания может быть выражена с использованием так называемых "соответствующих значений" r, R, (r) или (R), т.е. значений, которые следует использовать при принятии решения о результатах испытания (полученных в соответствии с методом испытания). "Соответствующее значение" - это значение r или R, отвечающее среднему уровню определяемого показателя, приведенного в таблицах 6-9, который является наиболее близким среднему рассматриваемому уровню в любое время для любого данного материала при нормальном проведении испытаний.

13.3.6 Повторяемость r

Повторяемость r настоящего метода испытания была установлена в виде "соответствующего значения", приведенного в таблицах 6 и 7. Два единичных результата испытаний, разность между которыми при нормальном проведении испытаний превышает табличное значение r (для любого уровня определяемого параметра), должны рассматриваться как относящиеся к различным или неидентичным наборам образцов.

Таблица 6 - Прецизионность типа 1 ("только испытание") по методу А, нож типа С, образцы в форме двусторонней лопатки

Материал | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||||

| r | (r) |

| R | (R) | ||

Часть 1. Прочность при растяжении, МПа | |||||||

1. N18081 | 9,88 | 0,200 | 0,568 | 5,75 | 0,293 | 0,829 | 8,40 |

3. E17074 | 15,38 | 0,467 | 1,323 | 8,60 | 0,482 | 1,366 | 8,88 |

2. R19160 | 25,70 | 0,436 | 1,235 | 4,80 | 1,890 | 5,351 | 20,82 |

Объединенные значения | 16,99 | 0,385 | 1,090 | 6,42 | 1,102 | 3,120 | 18,37 |

Часть 2. Удлинение, % | |||||||

3. Е17074 | 156,3 | 6,304 | 17,842 | 11,41 | 11,481 | 32,492 | 20,78 |

2. R19160 | 510,4 | 11,471 | 32,464 | 6,36 | 21,243 | 60,120 | 11,77 |

1. N18081 | 591,6 | 17,810 | 50,402 | 8,52 | 27,198 | 76,972 | 13,01 |

Объединенные значения | 419,4 | 12,761 | 36,114 | 8,61 | 20,999 | 59,427 | 14,16 |

Часть 3. Напряжение при 100%-ном удлинении, МПа | |||||||

1. N18081 | 1,17 | 0,053 | 0,151 | 12,96 | 0,061 | 0,1744 | 14,92 |

2. R19160 | 2,01 | 0,050 | 0,142 | 7,10 | 0,274 | 0,7755 | 38,62 |

3. Е17074 | 9,08 | 0,489 | 1,385 | 15,25 | 0,738 | 2,0910 | 23,02 |

Объединенные значения | 4,09 | 0,285 | 0,808 | 19,79 | 0,456 | 1,2915 | 31,60 |

| |||||||

Таблица 7 - Прецизионность типа 1 ("вулканизация и испытание") по методу А, нож типа С, образцы в форме двусторонней лопатки![]()

Материал | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||||

| r | (r) |

| R | (R) | ||

Часть 1. Прочность при растяжении, МПа | |||||||

1. R19160 | 26,0 | 0,613 | 1,73 | 6,66 | 1,74 | 4,95 | 19,0 |

Часть 2. Удлинение, % | |||||||

1. R19160 | 526,9 | 13,32 | 37,7 | 7,15 | 19,6 | 55,70 | 10,5 |

Часть 3. Напряжение при 100%-ном удлинении, МПа | |||||||

1. R19160 | 1,83 | 0,072 | 0,205 | 11,21 | 0,226 | 0,641 | 34,5 |

| |||||||

13.3.7 Воспроизводимость R

Воспроизводимость R настоящих методов испытаний была установлена в виде "соответствующего значения", приведенного в таблицах 6 и 7. Два единичных результата испытаний, полученные в двух разных лабораториях, разность между которыми при нормальном проведении испытаний превышает табличное значение R (для любого уровня определяемого параметра), должны рассматриваться как относящиеся к различным или неидентичным наборам образцов.

13.3.8 Повторяемость и воспроизводимость, выраженные в процентах к среднему уровню, (r) и (R) имеют такое же применение, как r и R. Для (r) и (R) разность двух единичных результатов выражают в процентах по отношению к среднеарифметическому значению этих двух результатов.

13.3.9 Смещение

Смещение метода представляет собой разность между средним и эталонным (или истинным) значениями рассматриваемого показателя. Для настоящих методов испытаний эталонных значений не существует, т.к. значения рассматриваемых показателей определяют только с использованием приведенных методов, следовательно, смещение метода не может быть определено.

13.4 Метод испытания В (образцы в форме кольца)

13.4.1 Оценку прецизионности типа 1 проводили в 1985 г. Повторяемость и воспроизводимость определяли по "кратковременной шкале": два последующих испытания отделял интервал в несколько дней. Результатом испытания является медиана трех измерений рассматриваемого показателя в соответствии с методами испытаний.

13.4.2 Для межлабораторной программы использовали шесть разных материалов, которые были испытаны в четырех лабораториях в течение двух разных дней.

13.4.3 Результаты вычисления повторяемости и воспроизводимости приведены в таблицах 8 и 9 в порядке возрастания среднего значения или уровня для каждого испытуемого материала.

Таблица 8 - Прецизионность типа 1. Метод испытания В (образцы в форме кольца)

Материал | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||||

| r | (r) |

| R | (R) | ||

Прочность при растяжении, МПа | |||||||

5. MATL 5 | 11,5 | 0,666 | 1,885 | 16,3 | 1,43 | 4,06 | 35,3 |

6. MATL 6 | 12,7 | 0,274 | 0,775 | 6,0 | 0,83 | 2,35 | 18,5 |

1. MATL 1 | 14,6 | 0,367 | 1,040 | 7,1 | 0,40 | 1,15 | 7,9 |

4. MATL 4 | 15,0 | 0,553 | 1,565 | 10,4 | 3,03 | 8,59 | 57,2 |

2. MATL 2 | 20,3 | 1,293 | 3,660 | 18,0 | 2,47 | 6,99 | 34,4 |

3. MATL 3 | 22,3 | 1,556 | 4,405 | 19,6 | 1,55 | 4,40 | 19,6 |

Объединенные значения | 15,9 | 0,942 | 2,666 | 16,7 | 1,87 | 5,31 | 33,3 |

| |||||||

Таблица 9 - Прецизионность типа 1. Метод испытания В (образцы в форме кольца)

Материал | Среднее значение | Внутрилабораторная прецизионность | Межлабораторная прецизионность | ||||

| r | (r) |

| R | (R) | ||

Удлинение, % | |||||||

1. MATL 1 | 322,1 | 15,25 | 43,18 | 13,40 | 33,4 | 94,7 | 29,4 |

2. MATL 2 | 445,4 | 11,35 | 32,12 | 7,21 | 34,1 | 96,6 | 21,7 |

4. MATL 4 | 509,4 | 27,44 | 77,65 | 15,24 | 51,1 | 144,8 | 28,4 |

5. MATL 5 | 545,0 | 2,91 | 8,25 | 1,51 | 56,3 | 159,5 | 29,2 |

6. MATL 6 | 599,7 | 12,91 | 36,55 | 6,09 | 14,0 | 39,6 | 6,60 |

3. MATL 3 | 815,8 | 16,25 | 45,99 | 5,63 | 90,6 | 256,5 | 31,4 |

Объединенные значения | 539,6 | 16,54 | 46,82 | 8,67 | 48,2 | 136,4 | 25,2 |

| |||||||

13.4.4 Повторяемость r и воспроизводимость R меняются в интервале изменения числового значения определяемой величины.

13.4.5 Прецизионность методов испытаний может быть выражена с использованием так называемых "соответствующих значений" r, R, (r) или (R), т.е. значений, которые следует использовать при принятии решения о результатах испытания, полученных в соответствии с методом испытания. "Соответствующее значение" - это значение r или R, отвечающее среднему уровню определяемого показателя, приведенного в таблицах 6-9, который является наиболее близким среднему рассматриваемому уровню в любое время для любого данного материала при нормальном проведении испытаний.

13.4.6 Повторяемость r

Повторяемость r настоящего метода испытаний была установлена в виде "соответствующего значения", приведенного в таблицах 8 и 9. Два единичных результата испытаний, разность между которыми при нормальном проведении испытаний превышает табличное значение r (для любого уровня определяемого параметра), должны рассматриваться как относящиеся к различным или неидентичным наборам образцов.

13.4.7 Воспроизводимость R

Воспроизводимость R настоящих методов испытаний была установлена в виде "соответствующего значения", приведенного в таблицах 8 и 9. Два единичных результата испытаний, полученные в двух разных лабораториях, разность между которыми при нормальном проведении испытаний превышает табличное значение R (для любого уровня определяемого параметра), должны рассматриваться как относящиеся к различным или неидентичным наборам образцов.

13.4.8 Повторяемость (r) и воспроизводимость (R), выраженные в процентах к среднему значению параметра, имеют такое же применение, как указано в 13.3.6 и 13.3.7 для r и R. Для (r) и (R) разность двух единичных результатов выражают в процентах по отношению к среднеарифметическому значению этих двух результатов.

13.4.9 Смещение

Смещение метода представляет собой разность между средним и эталонным (или истинным) значениями рассматриваемого показателя. Для данных методов испытаний эталонных значений не существует, т.к. значения рассматриваемых показателей определяют только с использованием приведенных методов, следовательно, смещение метода не может быть определено.

Приложение ДА

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДА.1

Структура настоящего стандарта | Структура стандарта АSТМ D 412-16 | ||||||

- | Метод А - образцы в форме двусторонней лопатки или полоски | ||||||

Разделы | Подразделы | Пункты | Подпункты | Разделы | Подразделы | Пункты | Подпункты |

10 | 10.1 | 10.1.1 | - | 10 | 10.1 | - | - |

10.1.2 | - | 10.2 | - | - | |||

10.1.3 | - | 10.3 | - | - | |||

10.1.4 | 10.1.4.1 | 10.4 | 10.4.1 | - | |||

10.1.4.2 | 10.4.2 | - | |||||

10.2 | 10.2.1 | 10.2.1.1 | 11 | 11.1 | 11.1.1 | 11.1.1.1 | |

10.2.1.2 | 11.1.2 | 11.1.2.1 | |||||

10.2.1.3 | 11.1.3 | - | |||||

10.2.1.4 | 11.1.4 | - | |||||

10.2.1.5 | 11.1.5 | - | |||||

10.2.1.6 | 11.1.6 | - | |||||

10.2.2 | - | 11.2 | - | - | |||

10.3 | 10.3.1 | - | 12 | 12.1 | - | - | |

10.3.2 | - | 12.2 | - | - | |||

10.3.3 | - | 12.3 | - | - | |||

10.4 | 10.4.1 | - | 13 | 13.1 | - | - | |

10.4.2 | - | 13.2 | - | - | |||

10.4.3 | - | 13.3 | - | ||||

10.4.4 | - | 13.4 | - | - | |||

10.4.5 | - | 13.5 | - | - | |||

10.4.6 | - | 13.6 | - | - | |||

10.4.7 | - | 13.7 | - | - | |||

10.4.8 | 10.4.8.1 | 13.8 | 13.8.1 | - | |||

10.4.8.2 | 13.8.2 | - | |||||

10.4.9 | - | - | - | - | |||

11 | 11.1 | 11.1.1 | 11.1.1.1 | 14 | 14.1 | 14.1.1 | - |

11.1.2 | - | 14.2 | - | - | |||

11.1.3 | - | 14.3 | - | - | |||

11.1.4 | - | 14.4 | - | - | |||

11.1.5 | - | 14.5 | - | - | |||

11.1.6 | - | 14.6 | - | - | |||

11.1.7 | - | 14.7 | - | - | |||

11.1.8 | - | 14.8 | - | - | |||

11.1.9 | 11.1.9.1 | 14.9 | 14.9.1 | - | |||

11.1.9.2 | 14.9.2 | - | |||||

11.1.10 | - | 14.10 | - | - | |||

11.1.11 | - | 14.11 | - | - | |||

11.2 | 11.2.1 | 11.2.1.1 | 15 | 15.1 | 15.1.1 | - | |

11.2.2 | - | 15.2 | - | - | |||

11.2.3 | - | 15.3 | - | - | |||

11.2.4 | - | 15.4 | - | - | |||

11.2.5 | - | 15.5 | - | - | |||

11.2.6 | 11.2.6.1 | 15.6 | 15.6.1 | - | |||

11.2.6.2 | 15.6.2 | - | |||||

11.2.6.3 | 15.6.3 | - | |||||

11.2.6.4 | 15.6.4 | - | |||||

11.3 | 11.3.1 | - | 16 | 16.1 | - | - | |

11.3.2 | - | 16.2 | - | - | |||

11.4 | 11.4.1 | - | 17 | 17.1 | - | - | |

11.4.2 | 11.4.2.1 | 17.2 | 17.2.1 | - | |||

11.4.2.2 | 17.2.2 | - | |||||

11.4.3 | 11.4.3.1 | 17.3 | 17.3.1 | - | |||

11.4.3.2 | 17.3.2 | - | |||||

11.4.4 | - | 17.4 | - | - | |||

11.4.5 | - | 17.5 | - | - | |||

11.4.6 | - | 17.6 | - | - | |||

11.4.7 | - | 17.7 | - | - | |||

11.4.8 | - | 17.8 | - | - | |||

12 | 12.1 | 12.1.1 | - | 18 | 18.1 | 18.1.1 | - |

12.1.2 | - | 18.1.2 | - | ||||

12.1.3 | - | 18.1.3 | - | ||||

12.1.4 | - | 18.1.4 | - | ||||

12.1.5 | - | 18.1.5 | - | ||||

12.1.6 | - | 18.1.6 | - | ||||

12.1.7 | - | 18.1.7 | - | ||||

12.1.8 | - | - | - | ||||

13 | 13.1 | - | - | 19 | 19.1 | - | - |

13.2 | - | - | 19.2 | - | - | ||

13.3 | 13.3.1 | - | 19.3 | 19.3.1 | - | ||

13.3.2 | - | 19.3.2 | - | ||||

13.3.3 | - | 19.3.3 | - | ||||

13.3.4 | - | 19.3.4 | - | ||||

13.3.5 | - | 19.3.5 | - | ||||

13.3.6 | - | 19.3.6 | - | ||||

13.3.7 | - | 19.3.7 | - | ||||

13.3.8 | - | 19.3.8 | - | ||||

13.3.9 | - | 19.3.9 | - | ||||

13.4 | 13.4.1 | - | 19.4 | 19.4.1 | - | ||

13.4.2 | - | 19.4.2 | - | ||||

13.4.3 | - | 19.4.3 | - | ||||

13.4.4 | - | 19.4.4 | - | ||||

13.4.5 | - | 19.4.5 | - | ||||

13.4.6 | - | 19.4.6 | - | ||||

13.4.7 | - | 19.4.7 | - | ||||

13.4.8 | - | 19.4.8 | - | ||||

13.4.9 | - | 19.4.9 | - | ||||

- | - | - | - | 20 | - | - | - |

Приложение ДА | - | ||||||

Примечание - Сопоставление структуры стандартов приведено начиная с раздела 10, т.к. предыдущие разделы стандартов и их иные структурные элементы (за исключением предисловия) идентичны. | |||||||

УДК 615.479.47:006.354 | ОКС 83.080 | |

Ключевые слова: резина, термоэластопласты, упругопрочностные свойства при растяжении, определение | ||

Электронный текст документа

и сверен по:

, 2019