ГОСТ Р 50578-93

Группа Л29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ КОМПОЗИЦИОННЫЕ ПОЛИМЕРНЫЕ

МЕТОД ИСПЫТАНИЯ НА СДВИГ ПЕРЕКАШИВАНИЕМ ПЛАСТИНЫ

Polymer composites.

Plate distortion shear test

ОКСТУ 2209

Дата введения 1994-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН ТК 273 "Композиционные материалы и изделия из них"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 12.07.93 N 170

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на композиционные полимерные материалы (ПКМ) конструкционного назначения, армированные непрерывными волокнами, структура которых симметрична относительно их срединной плоскости, и устанавливает метод испытания ПКМ на сдвиг в плоскости армирования перекашиванием пластины с определением модуля сдвига и предела прочности.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14359-69 Пластмассы. Метод механических испытаний. Общие требования

ГОСТ 21616-91 Тензорезисторы. Общие технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

3 ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

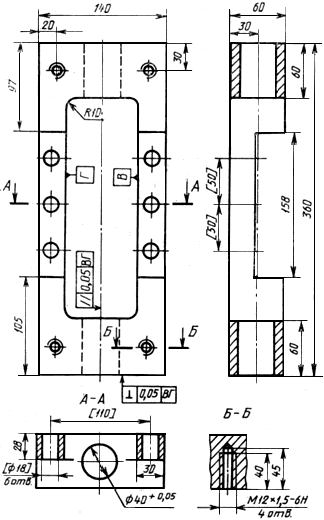

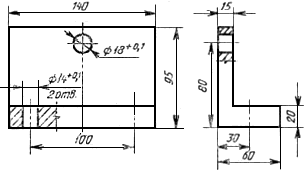

3.1 Форма и размеры образца указаны на рисунке 1.

1, 2 - накладки; 3 - образец; 4 - тензорезисторы

Рисунок 1

3.2 Образцы вырезают из однородных по толщине плит в направлениях главных осей ортотропии ПКМ или под углом к главным осям, указанным в нормативно-технической документации на конкретный материал.

3.3. Отверстия в образце диаметром 18 мм сверлят в соответствии с рисунком 1.

3.4 Количество образцов для определения каждого показателя должно быть не менее трех. Допускается использовать одни и те же образцы, если предварительная нагрузка не превышает 20% от разрушающей.

3.5 Образцы для испытаний должны иметь гладкую поверхность без вздутий, трещин, видимых невооруженным глазом.

3.6 Период времени от окончания изготовления ПКМ до его испытания должен составлять не менее 16 ч, включая время кондиционирования, если иное не указано в нормативно-технической документации на конкретный материал.

3.7 Рекомендуемая толщина стеклотекстолитовых накладок составляет двукратную толщину образца. Суммарная толщина образца с накладками не должна превышать 30 мм.

4 ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ

4.1 Испытания проводят на испытательной машине, обеспечивающей нагружение образца с заданной постоянной скоростью перемещения активного захвата от 0,1 до 1,0 мм/мин, измерение нагрузки с погрешностью не более 1% измеряемой величины и отвечающей требованиям ГОСТ 28840.

4.2 В испытательной машине должны быть предусмотрены термокамеры для проведения испытаний при повышенных и пониженных температурах.

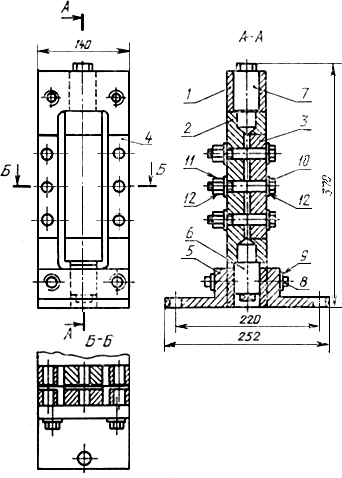

4.3 Образец нагружают при помощи специального приспособления в соответствии с рисунком 2 приложением А.*

________________

* Текст соответствует оригиналу. - .

1 - рама;

2 - пуансон; 3 - образец; 4 - болты

Рисунок 2

4.4 Шкалу силоизмерителя испытательной машины выбирают от 20 до 80% предельного значения.

4.5 Измеритель деформации - тензорезистор с базой не более 5 мм по ГОСТ 21616.

5 ПОДГОТОВКА ИСПЫТАНИЙ

5.1 Перед испытанием образцы нумеруют мягким карандашом на стеклотекстолитовой накладке.

5.2 Измеряют длину и толщину образца по краям рабочей зоны. Среднее арифметическое значение длины и толщины записывают в протокол испытаний.

5.3 Тензорезисторы наклеивают с каждой стороны образца в середине рабочей зоны под углом 45°.

5.4 Перед испытаниями образцы кондиционируют при одной из стандартных атмосфер в соответствии с ГОСТ 12423, если иное не указано в нормативно-технической документации на конкретный материал.

5.5 При проведении испытаний в условиях повышенной или пониженной температуры время выдержки образца должно составлять не менее 20 минут на каждый миллиметр толщины, если иное не указано в нормативно-технической документации на конкретный материал.

5.6 Устанавливают скорость перемещения активного захвата испытательной машины.

5.7 Образец с накладками закрепляют в приспособлении. Приспособление с образцом устанавливают на опорную плиту испытательной машины и крепят к ней двумя болтами М16 так, чтобы продольная ось приспособления совпадала с направлением действия нагрузки.

6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1 Испытания проводят при температуре и влажности, установленных в ГОСТ 14359, если иное не указано в нормативно-технической документации на конкретный материал.

6.2 Образцы нагружают до разрушения и записывают диаграмму. Максимальную нагрузку (), которую выдержал образец, заносят в протокол испытаний.

6.3 Результаты испытаний считаются недействительными при разрушении образцов вне рабочей зоны.

7 ОБРАБОТКА РЕЗУЛЬТАТОВ

7.1 Модуль сдвига () в мегапаскалях определяют по формуле

![]() , (1)

, (1)

где - приращение нагрузки, Н;

![]() - площадь продольного сечения рабочей зоны образца, мм

- площадь продольного сечения рабочей зоны образца, мм;

- длина рабочей зоны, мм;

- толщина рабочей зоны, мм;

![]() - соответствующее приращение деформации сдвига;

- соответствующее приращение деформации сдвига;

- усредненные показатели тензорезистора

.

7.2. Предел прочности на сдвиг () в мегапаскалях определяют по формуле

![]() , (2)

, (2)

где - максимальная нагрузка, при которой образец разрушился, Н.

7.3. За результаты испытаний принимают среднее арифметическое всех определенных значений показателей (). Статистическая обработка результатов, оценка стандартного отклонения (

) и коэффициента вариаций среднего отклонения (

) по ГОСТ 14359.

7.4. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

- марку материала и обозначение документа на поставку;

- объемное содержание наполнителя;

- количество образцов;

- сведения об испытательной машине, измерителях деформации и регистрирующей аппаратуре;

- условия испытаний;

- значения определяемых показателей по каждому образцу и их усредненные значения;

- дату испытаний.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

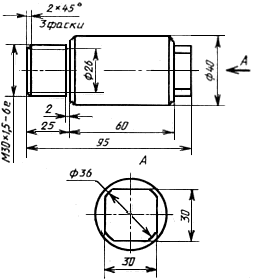

1 - обойма; 2 - вкладыш; 3 - плита средняя; 4 - плита крайняя; 5 - башмак; 6 - знак нижний; 7 - знак верхний; 8 - болт М12х1,5х44; 9 - шайба 12; 10 - болт М16х1,5х80; 11 - гайка М16х1,5; 12 - шайба 16

Рисунок A.1 - Приспособление для испытания образца

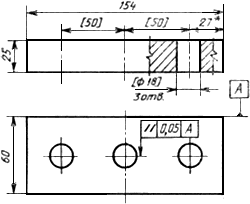

1. 36-39 HRC.

2. Н14; h14; ![]() .

.

3. Покрытие: Х6.

4. Обработку отверстий по размерам в квадратных скобках производить совместно с плитой

Рисунок А.2 - Обойма

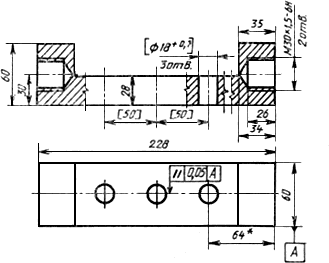

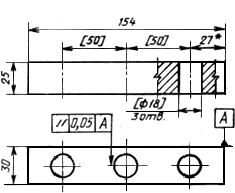

1. 36-39 HRC

2. * Размер для справок.

3. h14; ![]() .

.

4. Покрытие Х6.

5. Обработку отверстий по размерам в квадратных скобках производить совместно с плитой средней

Рисунок А.3 - Вкладыш

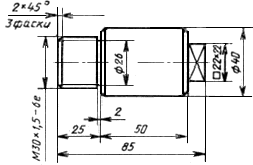

1. 36-39 HRC.

2. h14; ![]() .

.

3. Покрытие Х6.

Рисунок А.4 - Башмак

1. 36-39 HRC.

2. * Размер для справок.

3. h14; ![]() .

.

4. Покрытие Х6.

5. Обработку отверстий по размерам в квадратных скобках производить совместно с вкладышем.

Рисунок А.5 - Плита средняя

1. 36-39 HRC.

2. * Размер для справок.

3. h14; ![]() .

.

4. Покрытие Х6.

5. Обработку отверстий по размерам в квадратных скобках производить совместно с вкладышем.

Рисунок А.6 - Плита крайняя

1. 36-39 HRC.

2. h14; ![]() .

.

3. Покрытие Х6.

Рисунок А.7 - Знак нижний

1. 36-39 HRC.

2. h14; ![]() .

.

3. Покрытие Х6.

Рисунок А.8 - Знак верхний

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1993