ГОСТ Р 57954-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЛАСТМАССЫ

Метод определения энергии удара по Гарднеру

Plastics. Method for determination of Gardner mean-failure energy

ОКС 83.080

Дата введения 2018-06-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык указанного в пункте 4 стандарта, который выполнен ТК 497

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 ноября 2017 г. N 1753-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д5420-16* "Стандартный метод испытания сопротивлению удару плоских, жестких образцов пластмасс с помощью бойка, ударяемого падающим грузом (метод Гарднера)" (ASTM D5420-16 "Standard Test Method for Impact Resistance of Flat, Rigid Plastic Specimen by Means of a Striker Impacted by a Falling Weight (Gardner Impact)", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, а также невключения отдельных структурных элементов, ссылок и/или дополнительных элементов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ приведен в дополнительном приложении ДД.

В настоящий стандарт не включены разделы 5, 8, 10, 14, 15, подразделы 1.2-1.3, 4.2-4.4, 6.3-6.4, 9.5, 11.1, 11.8 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что они имеют рекомендательный, поясняющий или справочный характер.

Указанные разделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДЕ.

Сопоставление структуры указанного стандарта АСТМ со структурой настоящего стандарта приведено в дополнительном приложении ДЖ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта АСТМ Д5024-15 для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

В настоящем стандарте ссылки на стандарты АСТМ заменены ссылками на соответствующие межгосударственные стандарты. Сведения о соответствии ссылочных межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ, приведены в дополнительном приложении ДИ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на плоские жесткие пластмассы и устанавливает метод определения средней энергии разрушения, осуществляемой падающим грузом установленной массы с применением бойков и опорных плит определенных геометрических размеров (метод Гарднера). Настоящий стандарт применим к следующим материалам: - жестким термопластичным материалам для формования и экструзии, включая наполненные армированные композиции (например, короткими волокнами, небольшими стержнями, пластинами или гранулами), листы из жестких и полужестких термопластичных материалов; - жестким термореактивным формовочным материалам, включая наполненные и армированные композиции, листы из жестких термореактивных материалов. Метод, установленный настоящим стандартом, не распространяется на материалы, армированные текстильными волокнами, полимерные композиты, армированные волокном, и слоистые пластмассы, жесткие ячеистые материалы, и многослойные структуры, содержащие ячеистые материалы или резину. Примечание - Настоящий метод устанавливает относительное распределение материалов по энергии, требуемой для растрескивания или разрушения пластмасс при различных условиях испытаний в результате удара по бойку падающим грузом. Метод позволяет получить сравнительные данные при исследовании различных материалов. Полученные результаты испытаний на удар не должны рассматриваться как абсолютные, так как напрямую зависят от геометрических размеров применяемых приспособлений и условий проведения испытаний. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 32794 Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, а также следующие термины с соответствующими определениями: 3.1 разрушение образца: Наличие трещины или скола, образовавшихся в результате удара падающего груза, которые можно увидеть невооруженным взглядом в условиях обычного лабораторного освещения. Примечание - К разрушению образца также относятся следующие видимые внешние изменения: полное раскрашивание; любая трещина, направленная к краям образца на любой из его поверхностей; любая радиальная трещина внутри или в непосредственной близости от площади воздействия бойка; любое отверстие в образце, возникшее как вследствие хрупкости, так и вследствие вязкого прокола, через которое может беспрепятственно пройти свет или вода; любой хрупкий скол на противоположной удару поверхности образца; любые виды стеклообразной крошки, выбитой или отколотой от образца. 3.2 событие: Результат испытания одного образца, итогом которого является разрушение либо неразрушение образца. 3.3 средняя высота разрушения: Высота, при которой груз определенной массы, сброшенный на образец, приводит к разрушению половины образцов, отобранных для испытаний. 3.4 средняя энергия разрушения: Энергия, требуемая для разрушения половины образцов, отобранных для испытаний. |

4 Сущность метода

4.1 Груз определенной массы падает с различной высоты внутри направляющей трубы на боек, установленный на поверхность образца. В результате удара происходит полное, частичное разрушение образца либо образец не разрушается. 4.2 Среднюю энергию разрушения рассчитывают как произведение силы тяжести, действующей на падающий груз, на среднюю высоту разрушения. |

5 Оборудование

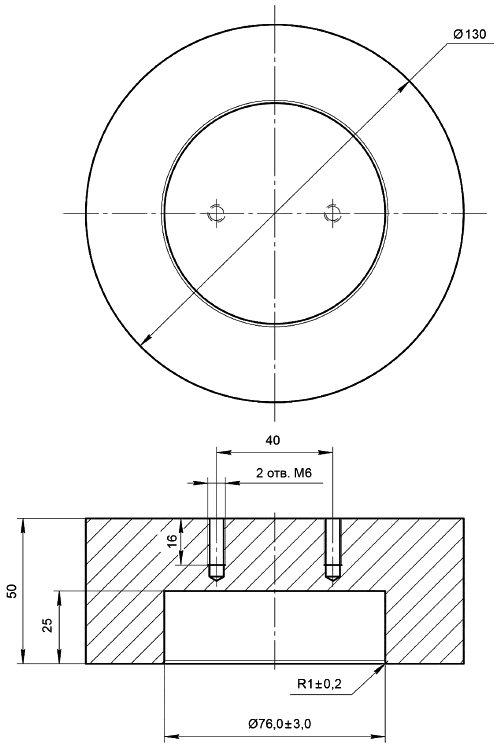

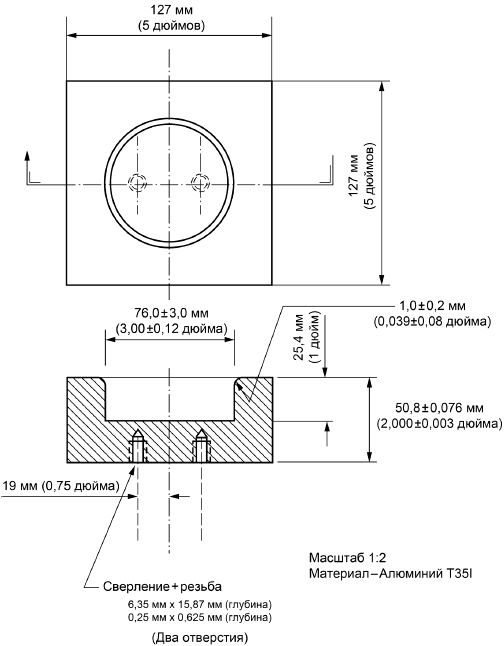

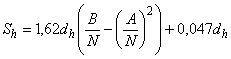

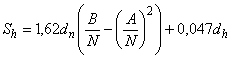

5.1 Установка для проведения испытаний состоит из следующих элементов: основание установки, стальные цилиндрические грузы массой 0,9 кг, 1,8 кг или 3,6 кг; опорная наковальня, боек и опорная плита определенных геометрических размеров из закаленной стали; направляющая труба, внутри которой падает груз, длиной 1 м с прорезью и нанесенной шкалой ступеней высоты падения груза в миллиметрах. Для удержания трубы в вертикальном положении используют скобу, которая крепится к основанию установки и удерживает рукоятку-регулятор для выравнивания поворотной консоли с бойком на расстоянии порядка 50 мм под трубой. Схема рекомендуемой установки для проведения испытаний приведена на рисунке 1. Примечание - Для минимизации рассеивания энергии при ударе, а также исключения сдавливания или деформации поддерживающей консоли установку для проведения испытаний крепят на массивное основание с минимальными размерами по высоте, ширине и глубине 400x760x760 мм соответственно и массой не менее 200 кг. Данное основание размещают на высоте, подходящей для удобной работы с установкой. В случае размещения установки для проведения испытаний непосредственно на полу без использования массивного основания необходимо закрепить ее при помощи болтов. 5.2 Типы и геометрические размеры опорной наковальни, бойков и опорных плит выбирают в соответствии с приложением ДА, эскизы опорной наковальни и опорных плит приведены в приложении ДБ. 5.3 Микрометр по ГОСТ 6507 с диапазоном измерения от 0 до 25 мм и точностью ±0,01 мм для измерения толщины образца. |

|

1 - основание установки; 2 - регулятор; 3 - поддерживающая консоль; 4 - скоба; 5 - регулятор высоты трубы; 6, 7 - шкала ступеней высоты поднятия груза; 8 - ручка подъема груза; 9 - груз; 10 - боек; 11 - опорная плита; 12 - образец; 13 - опорная наковальня |

6 Образцы

6.1 Образцы должны иметь форму круга или квадрата, диаметр или линейные размеры которых определяют конфигурацией применяемой опорной плиты (опорной наковальни) и должны быть на 25 мм больше диаметра отверстия в опорной плите (опорной наковальне). 6.2 Толщина любого образца в выборке не должна отличаться более чем на 5% от среднего значения толщины образцов из этой выборки. Механическая обработка образцов с целью уменьшения разбросов по толщине не допускается. 6.3 Количество образцов выбирают в зависимости от известных характеристик материала. В случае когда для испытуемого материала известна средняя высота разрушения, то двадцати образцов достаточно для получения точных данных по средней энергии разрушения с низким значением стандартного отклонения. Если значение средней высоты разрушения для испытуемого материала неизвестно, то для установления подходящей начальной высоты испытаний необходимо от шести и более дополнительных образцов. Примечание - Минимально десять образцов, как правило, дают достаточно достоверную оценку средней высоты разрушения. Однако в таких случаях значение стандартного отклонения будет относительно большим. 6.4 Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин и других видимых дефектов, если их влияние не является исследуемым параметром. |

7 Подготовка к проведению испытаний

7.1 Кондиционирование образцов должно соответствовать требованиям нормативных документов или технической документации на материал. При отсутствии таких требований для кондиционирования следует использовать стандартную атмосферу 23/50 по ГОСТ 12423. 7.2 После кондиционирования, но непосредственно перед проведением испытания, измеряют микрометром не менее трех раз толщину каждого образца с точностью ±0,01 мм в области нанесения удара. Среднеарифметическое значение трех измерений принимают за толщину образца. |

8 Проведение испытаний

8.1 Испытания проводят при атмосфере 23/50, класс 2, по ГОСТ 12423 либо при других условиях, установленных в нормативных документах или технической документации на материал. 8.2 Устанавливают боек, опорную наковальню и опорную плиту согласно выбранным геометрическим размерам: тип А, В, С, D или Е (см. таблицу ДА.1 (приложение ДА)). 8.3 Приподнимают боек и помещают образец на верхнюю часть опорной плиты либо опорной наковальни таким образом, чтобы область нанесения удара бойком по поверхности образца совпадала с областью замера толщины. При этом каждый образец необходимо размещать одной и той же поверхностью к бойку. Поднимают груз на требуемую высоту. 8.4 Отпускают груз, вследствие чего он падает на боек и наносит удар по установленному образцу. 8.5 Извлекают образец и исследуют его с целью установления, является ли он разрушенным или нет. Остаточная деформация сама по себе не считается разрушением, но размеры такой деформации (глубина, площадь) фиксируют. Для некоторых пластмасс трудно увидеть невооруженным глазом место зарождения трещины. В таких случаях допускается наносить на поверхность со стороны нанесенного удара проникающий краситель для определения возникновения трещин. 8.6 Если первый образец разрушился, уменьшают высоту падения груза на одну ступень, не изменяя его массу. Если первый образец не разрушился, увеличивают высоту падения груза на одну ступень. Ступень высоты падения груза равна 25 мм, при этом для груза массой 0,9 кг, сброшенного с высоты одной ступени, значение энергии удара составит 0,2207 Н·м, для груза массой 1,8 кг - 0,441 Н·м, а для груза массой 3,6 кг - 0,883 Н·м соответственно. Затем испытывают второй образец при неизменной массе груза. 8.7 Таким способом выбирают высоту падения для каждого образца по результатам испытания предыдущего образца. Каждый образец испытывают только один раз. 8.8 В процессе испытаний заполняют форму графического представления данных. Пример формы графического представления данных эксперимента приведен в таблицах ДВ.1 и ДВ.2 (приложение ДВ). Используют символ "X" для обозначения разрушенного образца и символ "О" для обозначения неразрушенного образца для каждого значения высоты. |

9 Обработка результатов

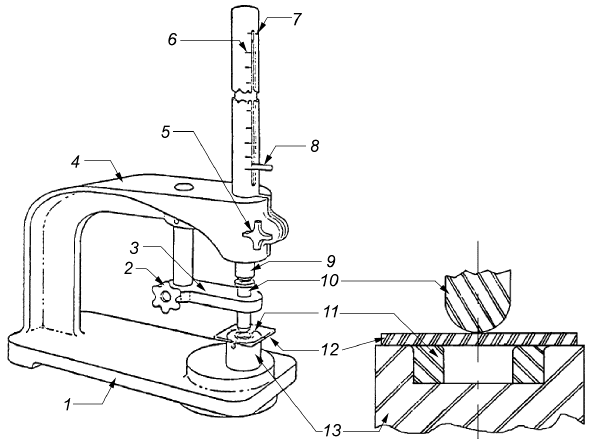

9.1 Среднюю высоту разрушений h, мм, при постоянной массе применяемого груза вычисляют по формуле

N - общее количество разрушенных образцов либо не разрушенных, в зависимости от того, какое количество меньше;

9.1.1 При расчете средней высоты разрушения h в формуле (1), если событием явилось разрушение образца, то используется знак "минус" и применяется операция вычитания. В случае если не произошло разрушение образца, то используется знак "плюс" и применяется операция сложения. 9.2 Среднюю энергию разрушения E, Дж, вычисляют по формуле:

m - неизменная масса применяемого груза, кг;

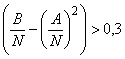

9.3 Стандартное отклонение образца

где Расчеты, производимые по формуле (5), соответствуют действительности в том случае, если:

9.4 Стандартное отклонение средней высоты разрушения

где G - коэффициент, который выбирают в зависимости от значения ________________ 9.5 Стандартное отклонение для средней энергии разрушения

9.6 Пример расчета средней высоты разрушения, стандартного отклонения образца и стандартного отклонения средней высоты разрушения приведен в приложении ДВ. |

10 Протокол испытаний

Результаты испытаний записывают в протокол испытаний, который должен содержать: - ссылку на настоящий стандарт; - дату(ы) и место проведения испытаний; - марку материала, ссылку на нормативные документы или техническую документацию на материал, тип материала, производителя материала, номер партии; - технологию изготовления образцов, метод отбора образцов, их количество и геометрические размеры; - используемое испытательное оборудование с указанием марки и заводского номера; - геометрические размеры опорной плиты (опорной наковальни) и бойка (тип А, В, С, D или Е); - даты поверки (или сроки действия текущей поверки) всех средств измерений и оборудования; - условия кондиционирования образцов; - условия окружающей среды при проведении испытаний; - вид разрушения для каждого образца в случае его разрушения; - количество образцов, использованных для определения средней высоты разрушения; - среднюю энергию разрушения; - сведенные в таблицы результаты испытаний образцов и расчеты по форме, приведенной в приложении ДВ; - любые отклонения от настоящего стандарта и аномалии, зафиксированные в процессе испытаний; - ФИО оператора, проводившего испытания. |

Приложение ДА

(обязательное)

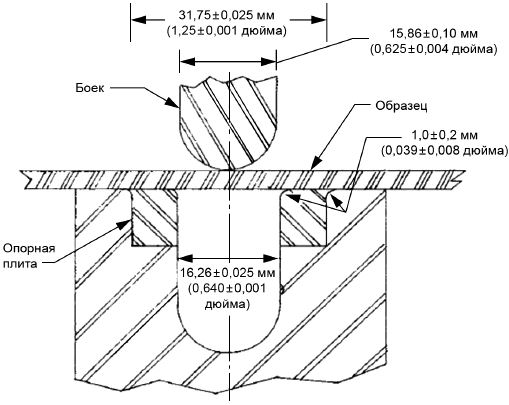

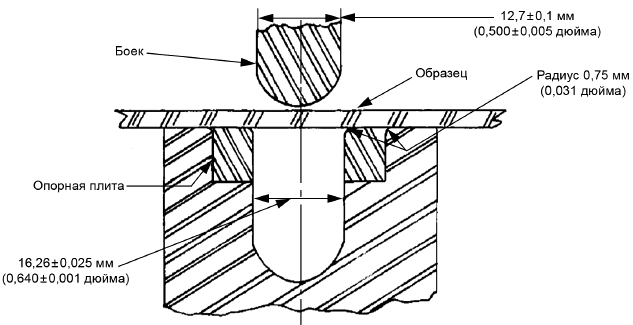

Типы и геометрические размеры опорных плит, опорной наковальни и бойков ДА.1 Геометрические размеры бойков Для геометрических размеров типов А, В и С боек должен иметь скругленный наконечник диаметром (15,86±0,10) мм. Для геометрических размеров типов D и Е боек должен иметь скругленный наконечник диаметром (12,70±0,10) мм. ДА.2 Геометрические размеры опорной наковальни и опорных плит Для геометрических размеров типов А и D используют опорную наковальню без применения опорной плиты. Внутренний диаметр отверстия в опорной наковальне составляет (76,0±3,0) мм. Для геометрических размеров типа В в опорную наковальню устанавливают опорную плиту с диаметром отверстия (31,750±0,025) мм. Для геометрических размеров типов С и Е в опорную наковальню устанавливают опорную плиту с диаметром отверстия (16,260±0,025) мм. Типы применяемых в процессе испытаний бойков и опорных плит в соответствии с их геометрическими размерами приведены в таблице ДА.1. Таблица ДА.1 | |||

Тип | Диаметр бойка, мм | Диаметр отверстия опорной плиты (опорной наковальни), мм | |

А | 15,86±0,10 | 76,0±3,0 | |

В | 15,86±0,10 | 31,750±0,025 | |

С | 15,86±0,10 | 16,260±0,025 | |

D | 12,70±0,10 | 76,0±3,0 | |

Е | 12,70±0,10 | 16,260±0,025 | |

Приложение ДБ

(справочное)

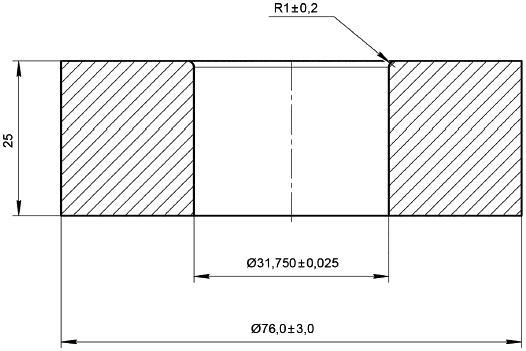

Эскизы опорной наковальни и опорных плит ДБ.1 Эскиз опорной наковальни приведен на рисунке ДБ.1. |

|

Рисунок ДБ.1 - Эскиз опорной наковальни |

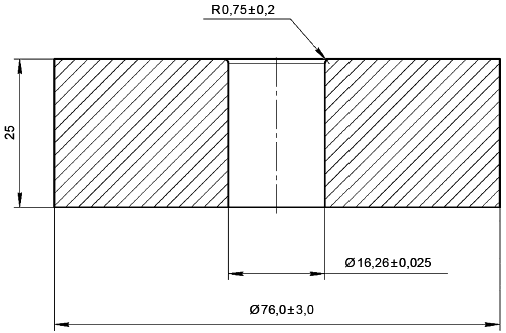

ДБ.2 Эскиз опорной плиты для геометрических размеров типа В приведен на рисунке ДБ.2. |

|

Рисунок ДБ.2 - Эскиз опорной плиты для геометрических размеров типа В |

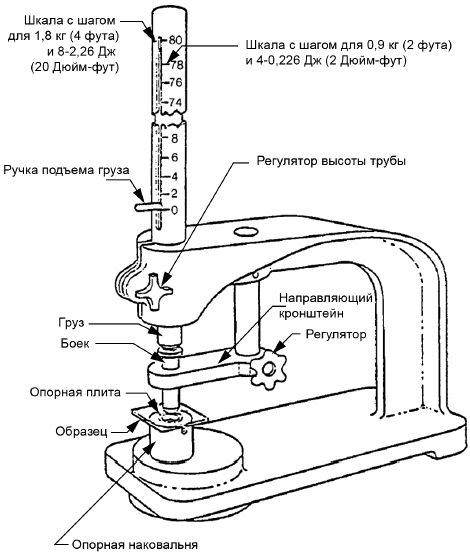

ДБ.3 Эскиз опорной плиты для геометрических размеров типов С и Е приведен на рисунке ДБ.3. |

|

Рисунок ДБ.3 - Эскиз опорной плиты для геометрических размеров типов С и Е |

Приложение ДВ

(справочное)

Пример графического представления результатов экспериментов и расчеты | ||||||||||||||||||||||||

ДВ.1 Пример формы графического представления данных экспериментов приведен в таблицах ДВ.1 и ДВ.2. | ||||||||||||||||||||||||

Таблица ДВ.1 | ||||||||||||||||||||||||

Полная высота падения, мм | Результаты испытаний | |||||||||||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |||||

500 | X | |||||||||||||||||||||||

475 | О | X | X | X | X | |||||||||||||||||||

450 | X | О | О | X | О | О | X | X | О | |||||||||||||||

425 | О | О | О | О | О | |||||||||||||||||||

| ||||||||||||||||||||||||

i | ||||||||||||||||||||||||

1 | 0 | 2 | 1 | 2 | 4 | |||||||||||||||||||

4 | 1 | 1 | 4 | 4 | 4 | |||||||||||||||||||

4 | 5 | 0 | 4 | 0 | 0 | |||||||||||||||||||

0 | 5 | |||||||||||||||||||||||

9 | 11 | 9 | 6 | 8 | ||||||||||||||||||||

ДВ.2 Пример расчета

A=0·4+1·4+2·1=6

A=0

G=1,035

| ||||||||||||||||||||||||

Приложение ДГ

(справочное)

Значения коэффициента G* для получения расчетных стандартных отклонений средней высоты разрушения _________________ * В оригинале буква "G" выделена курсивом. - . ДГ.1 Значения коэффициента G в зависимости от значения Таблица ДГ.1 |

| 0,00 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

0,40 | - | - | - | - | - | 1,18 | 1,175 | 1,17 | 1,16 | 1,155 |

0,50 | 1,15 | 1,145 | 1,14 | 1,135 | 1,13 | 1,125 | 1,12 | 1,11 | 1,105 | 1,10 |

0,60 | 1,095 | 1,09 | 1,085 | 1,08 | 1,075 | 1,07 | 1,07 | 1,065 | 1,06 | 1,06 |

0,70 | 1,055 | 1,055 | 1,05 | 1,05 | 1,045 | 1,04 | 1,04 | 1,035 | 1,035 | 1,03 |

0,80 | 1,03 | 1,025 | 1,025 | 1,02 | 1,02 | 1,02 | 1,015 | 1,015 | 1,015 | 1,01 |

0,90 | 1,01 | 1,01 | 1,005 | 1,005 | 1,005 | 1,00 | 1,00 | 1,00 | 0,995 | 0,995 |

1,00 | 0,995 | 0,99 | 0,99 | 0,99 | 0,985 | 0,985 | 0,985 | 0,985 | 0,98 | 0,98 |

1,10 | 0,98 | 0,98 | 0,98 | 0,975 | 0,975 | 0,975 | 0,975 | 0,975 | 0,975 | 0,97 |

1,20 | 0,97 | 0,97 | 0,97 | 0,97 | 0,97 | 0,97 | 0,965 | 0,965 | 0,965 | 0,965 |

1,30 | 0,965 | 0,965 | 0,965 | 0,965 | 0,96 | 0,96 | 0,96 | 0,96 | 0,96 | 0,96 |

1,40 | 0,95* | 0,96 | 0,96 | 0,955 | 0,955 | 0,955 | 0,955 | 0,955 | 0,955 | 0,955 |

1,50 | 0,955 | 0,955 | 0,955 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 |

1,60 | 0,95 | 0,95 | 0,95 | 0,95 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 |

1,70 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 | 0,94 | 0,94 | 0,94 | 0,94 |

1,80 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,935 |

1,90 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 |

2,00 | 0,935 | 0,935 | 0,935 | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 |

Примечание - В первом столбце указаны целые и десятые доли значения | ||||||||||

________________

* Текст документа соответствует оригиналу. - .

Приложение ДД

(справочное)

Оригинальный текст модифицированных структурных элементов примененного стандарта АСТМ

ДД.1 1 Область применения

1.1 Данный метод испытания распространяется на определение относительного ранжирования материалов по энергии, требуемой для растрескивания или разрушения плоских, жестких образцов пластмасс при различных заданных условиях путем удара по бойку падающим грузом.

ДД.2 3 Терминология

3.2 Определения терминов, специфичных для настоящего стандарта

3.2.1 разрушение (испытуемого образца) - наличие любой трещины или скола, образованных ударом падающего груза, которые можно увидеть невооруженным глазом в условиях обычного лабораторного освещения.

3.2.1.1 Пояснение (к п.3.2.1) - К разрушению относится следующее: (1) полное раскрашивание пластины; (2) любая трещина, направленная к краям пластины на любой ее поверхности; (3) любая радиальная трещина внутри или в непосредственной близости от площади воздействия бойка; (4) любое отверстие в пластине, возникшее как вследствие хрупкости, так и вследствие вязкого прокола, через которое может беспрепятственно пройти свет или вода; (5) любой хрупкий скол на противоположной удару поверхности пластины; (6) любые виды стеклообразной крошки, выбитой или отколотой от пластины.

3.2.1.2 Пояснение (к п.3.2.1) - Поскольку интерпретация разрушения может сильно различаться для разных типов материалов, следует обратиться к соответствующей спецификации на материал.

3.2.1.3 Пояснение (к п.3.2.1) - Трещины обычно зарождаются на поверхности, противоположной той, которая подверглась удару. Например, в некоторых случаях зарождающаяся трещина в армированных стеклянными волокнами полимерных материалах с трудом отличается от армирующих волокон. В таких случаях используют проникающий краситель, такой как генцианвиолет на нагруженной поверхности для определения начала формирования трещины.

3.2.2 средняя энергия разрушения (среднее сопротивление удару) - энергия, требуемая для разрушения 50% образцов, равная произведению постоянной массы на среднюю высоту разрушения.

3.2.3 средняя высота разрушения (высота ударного разрушения) - высота, при которой стандартный груз, сброшенный на испытуемый образец, приводит к разрушению 50% образцов.

|

Рисунок ДД.1 - Установка для испытаний на удар

ДД.3 4 Сущность метода

4.1 В настоящем методе испытаний груз падает внутри направляющей трубы и ударяет по бойку, покоящемуся на верхней поверхности образца. Груз фиксированной массы бросают с различных высот (см. рисунок 1).

ДД.4 6 Влияющие факторы

6.1 Результаты испытаний на удар падающим грузом зависят от геометрических размеров груза, бойка и опорной плиты. Таким образом, испытания на удар позволяют получить только относительное ранжирование материалов. Результаты испытаний на удар не должны рассматриваться как абсолютные, кроме случаев, когда геометрические размеры испытательных приспособлений и образца полностью соответствуют требованиям конечного использования. Данные, полученные при применении приспособлений различных геометрических размеров, как правило, не могут быть использованы для прямого сравнения друг с другом.

Таблица ДД.1 - Размеры бойка и опорной плиты

Геометрические размеры | Диаметр, мм (дюйм) | Внутренний диаметр опорной плиты, мм (дюйм) |

GA | 15,86±0,10 | 76,0±3,0 |

GB | 15,86±0,10 | 31,75±0,025 |

GC | 15,86±0,10 | 16,26±0,025 |

GD | 12,70±0,10 | 76,0±3,0 |

GE | 12,70±0,10 | 16,26±0,025 |

ДД.5 7 Оборудование

7.1 Испытательное оборудование - Приспособление изображено на рисунке 1. Переделывают приспособление, используемое в методе испытаний D2794, по требованиям настоящего стандарта или приобретают приспособление коммерческим путем. Приспособление должно состоять из следующих элементов: подходящее основание, выдерживающее удар; стальные цилиндрические грузы весом 0,9 кг (2 фунта), 1,8 кг (4 фунта) или 3,6 кг (8 фунтов); боек из закаленной стали со скругленным наконечником, диаметр которого приведен в 7.1.1 и 7.1.2 и таблице 1; направляющая труба длиной 1 м (40 дюймов) с прорезью, по которой скользит (падает) груз, с нанесенной разметкой в Ньютон-метрах (дюйм-фунт) или кратной им величине. Для удержания трубы в вертикальном положении используют скобу, которая крепится к основанию и удерживает рукоятку для выравнивания поворотной консоли с бойком на расстоянии порядка 50 мм (2 дюйма) под трубой. Приспособление прочно крепят к жесткому столу или постаменту. Радиус скругления верхней рабочей кромки опорной плиты составляет 1,0±0,2 мм (0,039±0,008 дюйма), за исключением геометрических размеров GE, по которым радиус скругления составляет 0,75 мм (0,031 дюйма).

7.1.1 Для геометрических размеров GA, GB или GC боек должен иметь скругленный наконечник диаметром 15,86±0,10 мм (0,625±0,004 дюйма).

7.1.2 Для геометрических размеров GD и GE боек должен иметь скругленный наконечник диаметром 12,70±0,1 мм (0,500±0,004 дюйма).

7.1.3 Для геометрических размеров GA и GD в приспособление устанавливают опорную плиту с диаметром отверстия 76,0±3,0 мм (3,00±0,12 дюйма). Эскиз рекомендуемой конструкции приведен на рисунке 2.

7.1.4 Для геометрических размеров GB диаметр отверстия в опорной плите должен составлять 31,75±0,025 мм (1,25±0,001 дюйма). Такие размеры могут быть получены путем извлечения съемного опорного кольца в стандартном устройстве Гарднера.

7.1.5 Для геометрических размеров GC и GE стандартную съемную опорную плиту с диаметром отверстия 16,26±0,025 мм (0,640±0,001 дюйма) устанавливают в наковальню (см. рисунок 3 для геометрических размеров GC и рисунок 4 для геометрических размеров GE).

7.2 Основание - Для минимизации рассеивания энергии, сдавливания или деформации поддерживающего элемента приспособление крепят к массивному твердому блоку или основанию весом как минимум 400 фунтов (см. приложение Х2). Основное тело блока или основания должно иметь минимальные размеры 1630

30 дюймов (высота, ширина, глубина). Этот блок или основание размещают на высоте, подходящей для удобной работы с приспособлением. Крепить болтами блоки или основания такого веса к полу не имеет необходимости. В противном случае приспособления крепят непосредственно к полу. Использовать резиновые маты как под испытательным приспособлением, так и под опорными элементами запрещается.

|

Рисунок ДД.2 - Опорная пластина, используемая в геометрических размерах GA и GD

|

Рисунок ДД.3 - Конфигурация бойка/образца/опорной плиты для геометрических размеров GB и GC (изображены геометрические размеры GC)

7.2.1 Основание легче 400 футов прикручивают к бетонному полу. Для каждого нового испытуемого материала сравнивают среднюю энергию разрушения при использовании тяжелого основания с результатами, полученными при использовании основания, прикрученного к бетонному полу. Если средняя энергия разрушения статистически незначительно различается между двумя типами оснований, то допускается использовать легкое основание.

Примечание 3 - Приведенные размеры блока соответствуют таблицам коммерчески доступных блоков.

|

Примечание 1 - Глубина проникновения при полной усадке должна быть 12,2±0,1 мм (0,48±0,04 дюйма).

Рисунок ДД.4 - Конфигурация бойка/образца/опорной плиты для геометрических размеров GE

7.3 Микрометр, для измерений толщины образца. Точность измерений должна быть не менее 1% от среднего значения толщины образца. Описание подходящих микрометров приведено в стандарте D5947.

ДД.6 9 Образцы для испытаний

9.1 Диаметр или ширина плоского испытуемого образца должны быть, по крайней мере, на 25 мм (1,00 дюйм) больше диаметра отверстия в опорной плите. Образцы должны быть без очевидных дефектов, если дефекты не являются исследуемым параметром.

9.2 Толщина любого образца в выборке не должна отличаться более чем на 5% от среднего значения толщины образца из этой выборки. Тем не менее, если вариация толщины более чем 5% неизбежна в выборке полученной из изделий, образец может быть допущен к испытанию, однако полученные данные не должны использоваться в апелляционных целях. Механическая обработка образцов с целью уменьшения разбросов по толщине не допускается.

9.3 В случае, когда приблизительно известна средняя высота разрушения для конкретного образца, тогда использование двадцати образцов даст достаточно точный результат. Если приблизительное значение средней высоты разрушения неизвестно, то потребуется от шести и более дополнительных образцов для определения подходящей "начальной точки" испытаний.

9.4 Осматривают образец визуально для того, чтобы убедиться в отсутствии трещин, других очевидных дефектов или повреждений, если эти недостатки не являются исследуемыми параметрами. При проведении квалификации не испытывают образцы, заведомо являющиеся дефектными. Заводские изделия должны испытываться в том состоянии, в котором они были получены при поставке для определения соответствия установленным нормам.

ДД.7 11 Порядок проведения испытаний

11.1 Определяют количество испытуемых образцов из каждой выборки согласно 9.3.

11.2 Образцы маркируют и кондиционируют согласно требованиям, установленным в 10.1.

11.3 Подготавливают испытательное приспособление под выбранные геометрические размеры (GA, GB, GC, GD или GE).

11.4 Измеряют и записывают толщину каждого образца в области нанесения удара. В случае испытания образцов, полученных литьем под давлением, измерение каждого образца не является необходимым. Достаточно измерить и записать толщину одного образца, если до этого было установлено, что толщины не отличаются более чем на 5% от среднего значения.

11.5 Выбирают случайный образец из выборки. При необходимости используют таблицы случайных чисел.

11.6 Определяют расположение образца. Убеждаются, что целью испытания является одна и та же поверхность и/или область у всех образцов (см. 6.2).

Примечание 5 - Как правило, образец не закрепляют, потому что испытательное приспособление не предусматривает зажим. Однако приспособление может быть изменено для обеспечения зажима образца, который должен повысить точность измерений.

11.7 Помещают испытуемый образец на наковальню после подъема груза и нижней части бойка. Перед тем как опустить боек до соприкосновения с верхней поверхностью образца, убеждаются, что образец лежит ровно на опорной плите (на рисунке 3 показано место расположения образца). Поднимают груз по трубе до требуемого значения удара (по показаниям соответствующей шкалы) и отпускают груз, вследствие чего он упадет на боек.

11.9 Извлекают образец и исследуют его с целью установления, является ли он разрушенным или нет. Остаточная деформация сама по себе не считается разрушением, но размеры такой деформации (глубина, площадь) фиксируют. Для некоторых полимеров, например для полиэфиров, армированных стеклянными волокнами, трудно увидеть невооруженным глазом место зарождения трещины. В таких случаях допускается наносить на нагруженную поверхность проникающий краситель, такой как генцианвиолет, для определения возникновения трещин.

11.10 Если первый образец разрушился, уменьшают высоту падения груза, не изменяя его массу (см. 11.11). Если первый образец не разрушился, увеличивают высоту падения груза на одну ступень, как указано выше. Затем испытывают второй образец.

11.11 Таким способом выбирают высоту падения для каждого образца по результатам только что испытанного предыдущего образца. Каждый образец испытывают только один раз.

11.12 Ведут текущее графическое представление данных, как показано в приложении Х1. Используют один символ, такой как "X", для обозначения разрушения и другой символ, такой как "О", для обозначения неразрушенного образца для каждого значения высоты.

ДД.8 12 Обработка результатов

12.1 Средняя высота разрушения - Если использовалась процедура испытаний при постоянной массе груза, то из полученных данных средняя высота разрушения рассчитывается по следующей формуле:

![]() , (1)

, (1)

где h - средняя высота разрушения, мм (или дюйм);

- шаг (ступень) изменения высоты, мм (или дюйм);

N - общее количество разрушенных образцов или неразрушенных, в зависимости от того, какое количество меньше.

Для упрощения символической записи следующие обозначения зависят от того, какие события рассматриваются:

- наименьшая высота, при которой произошло событие, мм (или дюйм);

i - 0, 1, 2 ... k (счетный индекс, начинается от или

);

- количество событий, произошедших при

или

;

-

![]() ;

;

![]() .

.

При расчете h используется знак "минус" в случае события - разрушение образцов. Знак "плюс" используется в случае события - неразрушение образцов. Пример расчета приведен в приложении Х1.

12.2 Средняя энергия разрушения - средняя энергия разрушения рассчитывается по следующей формуле:

![]() , (2)

, (2)

где MFE - средняя энергия разрушения, Дж (или дюйм-фунт-сила);

h - соответствующая средняя высота разрушения, мм (или дюйм);

w - неизменная масса, кг (или фунт);

- коэффициент для выражения в джоулях;

- 9,80655·10

, если h=мм и w=кг;

=0,11299, если h=дюйм и w=фут*;

=1,0 для единиц измерения дюйм-фунт (дюйм-фунт-сила, дюйм, фунт).

________________

* Текст документа соответствует оригиналу. - .

Таблица ДД.2 - Точность, геометрические размеры GA

Материал | Среднее значение, Дж | Значения в % от среднего | |

Армированный стеклянным волокном (33%) полиамид (РА) | 0,75 | 4,66 | 13,2 |

Ацетал (РОМ) | 2,12 | 6,90 | 19,5 |

Ударопрочный полистирол | 15,1 | 2,20 | 6,23 |

| |||

12.3 Расчетное стандартное отклонение образца - Если необходимо в целях записи, расчетное стандартное отклонение образца при переменной высоте получают по следующей формуле:

, (3)

, (3)

где - расчетное стандартное отклонение по высоте, мм (или дюймы);

![]() .

.

Расчеты, приводимые выше, действительны для значений [B/N-(A/N)]>0,3. Если данное значение <0,3, пользуются таблицей 1 из источника (3).

12.4 Расчетное стандартное отклонение среднего значения образца - расчетное стандартное отклонение средней высоты разрушения получают по следующей формуле:

![]() , (4)*

, (4)*

где - расчетное стандартное отклонение средней высоты, мм (или дюйм);

G - коэффициент s/d (см. таблицу Х1.2).

________________

* Формула и экспликация к ней соответствуют оригиналу. - .

Пример вычисления приведен в приложении Х1.

Примечание 6 - Для значений G при других уровнях s/d см. рисунок 22 в источнике (5).

12.5 Расчетное стандартное отклонение для средней энергии разрушения - расчетное стандартное отклонение средней энергии разрушения получают по следующей формуле:

![]() , (5)

, (5)

где - расчетное стандартное отклонение средней энергии разрушения.

ДД.9 13 Протокол испытаний

13.1 В протоколе испытаний приводят следующую информацию:

13.1.1 Полное описание испытываемого образца, включая: тип материала, поставщика, код производителя, форму, основные размеры и предысторию.

13.1.2 Метод подготовки образцов.

13.1.3 Способы зажима образца, если они применялись.

13.1.4 Используемые геометрические размеры (GA, GB, GC, GD, GE).

13.1.5 Толщины испытуемых образцов (среднее значение и разброс).

13.1.6 Количество образцов, использованных для определения средней высоты разрушения.

13.1.7 Средняя энергия разрушения.

Таблица ДД.3 - Точность, геометрические размеры GB

Материал | Среднее значение, Дж | Значения в % от среднего | |

Армированный стеклянным волокном (33%) полиамид (РА) | 0,99 | 3,18 | 8,99 |

Ацетал (РОМ) | 2,57 | 11,6 | 32,8 |

Ударопрочный полистирол | 10,3 | 12,3 | 34,7 |

Акрилонитрил-бутадиен-стирол (ABS) | 26,9 | 6,56 | 18,6 |

| |||

Таблица ДД.4 - Точность, геометрические размеры GC

Материал | Среднее значение, Дж | Значения в % от среднего | |

Армированный стеклянным волокном (33%) полиамид (РА) | 1,82 | 1,92 | 5,44 |

Ацетал (РОМ) | 4,56 | 7,02 | 19,9 |

Ударопрочный полистирол | 14,8 | 18,6 | 52,7 |

| |||

13.1.8 Тип разрушения, например: (а) трещина или трещины только на одной поверхности (пластина по-прежнему может удерживать воду), (b) трещины, которые проходят через всю толщину образца (вода может просочиться через пластину), (с) хрупкое расщепление (пластина после удара раскалывается на несколько частей), (d) вязкое разрушение (пластина со скругленными краями разрыва при проколе). Записывают другую наблюдаемую деформацию, вызванную ударом, как при разрушенном, так и при неразрушенном образце.

13.1.9 Дату проведения испытаний и фамилия оператора.

13.1.10 Температуру проведения испытаний.

13.1.11 Ни в одном из случаев, когда результаты получают при произвольных геометрических размерах, отличающихся от приведенных в настоящем стандарте, не должно указываться, что результаты получены по методу испытаний D5420.

ДД.10 Приложение Х.1

Х1 Примеры расчетов

Х1.1 См. таблицу Х1.1 и таблицу Х1.2 для примера расчетов и значений G для получения расчетного стандартного отклонения.

Таблица Х1.1 - Примеры расчета

Полная высота падения, мм | Результат испытания | i | ||||||||||||||||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |||||||

500 | X | 1 | 0 | 2 | 1 | 2 | 4 | |||||||||||||||||||

475 | О | X | X | X | X | 4 | 1 | 1 | 4 | 4 | 4 | |||||||||||||||

450 | X | О | О | X | О | О | X | X | О | 4 | 5 | 0 | 4 | 0 | 0 | |||||||||||

425 | О | О | О | О | О | 0 | 5 | |||||||||||||||||||

Итоги: | 9 | 11 | 9 | 6 | 8 | |||||||||||||||||||||

Примечание 1*

________________

* Текст документа соответствует оригиналу. В оригинале формула не приводится. - .

где =450;

![]() =9; d =25

=9; d =25

![]() =450+25(6/9-0,5)=454,2 мм

=450+25(6/9-0,5)=454,2 мм

![]() =1,62(25)[8/9-(6/9)]

=1,62(25)[8/9-(6/9)]]+0,047(25)=19,2 мм*

________________

* Формула соответствует оригиналу. - .

s/d=19,2/25=0,77; G=1,035 (из таблицы Х1.2)

![]() мм

мм

Таблица Х1.2 - Значения G для получения расчетных стандартных отклонений среднего значения

s/d | 0,00 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

0,40 | ... | ... | ... | ... | ... | 1,18 | 1,175 | 1,17 | 1,16 | 1,155 |

0,50 | 1,15 | 1,145 | 1,14 | 1,135 | 1,13 | 1,125 | 1,12 | 1,11 | 1,105 | 1,10 |

0,60 | 1,095 | 1,09 | 1,085 | 1,08 | 1,075 | 1,07 | 1,07 | 1,065 | 1,06 | 1,06 |

0,70 | 1,055 | 1,055 | 1,05 | 1,05 | 1,045 | 1,04 | 1,04 | 1,035 | 1,035 | 1,03 |

0,80 | 1,03 | 1,025 | 1,025 | 1,02 | 1,02 | 1,02 | 1,015 | 1,015 | 1,015 | 1,01 |

0,90 | 1,01 | 1,01 | 1,005 | 1,005 | 1,005 | 1,00 | 1,00 | 1,00 | 0,995 | 0,995 |

1,00 | 0,995 | 0,99 | 0,99 | 0,99 | 0,985 | 0,985 | 0,985 | 0,985 | 0,98 | 0,98 |

1,10 | 0,98 | 0,98 | 0,98 | 0,975 | 0,975 | 0,975 | 0,975 | 0,975 | 0,975 | 0,97 |

1,20 | 0,97 | 0,97 | 0,97 | 0,97 | 0,97 | 0,97 | 0,965 | 0,965 | 0,965 | 0,965 |

1,30 | 0,965 | 0,965 | 0,965 | 0,965 | 0,96 | 0,96 | 0,96 | 0,96 | 0,96 | 0,96 |

1,40 | 0,95* | 0,96 | 0,96 | 0,955 | 0,955 | 0,955 | 0,955 | 0,955 | 0,955 | 0,955 |

1,50 | 0,955 | 0,955 | 0,955 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 | 0,95 |

1,60 | 0,95 | 0,95 | 0,95 | 0,95 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 |

1,70 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 | 0,945 | 0,94 | 0,94 | 0,94 | 0,94 |

1,80 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,94 | 0,935 |

1,90 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 | 0,935 |

2,00 | 0,935 | 0,935 | 0,935 | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 |

________________

* Текст документа соответствует оригиналу. - .

Приложение ДЕ

(справочное)

Оригинальный текст невключенных структурных элементов примененного стандарта АСТМ

ДЕ.1

1.2 Значения, приведенные в единицах СИ, должны рассматриваться как стандартные. Значения в круглых скобках приводятся только для информации.

1.3 Данный стандарт не содержит полной информации по вопросам техники безопасности, если таковые имеются и связаны с его использованием. Ответственность за создание надлежащих правил техники безопасности, охраны здоровья и определения применимости регулирующих ограничений перед использованием стандарта лежит на пользователе настоящего стандарта.

Примечание 1 - Стандарта ISO, схожего или эквивалентного настоящему стандарту, не существует.

ДЕ.2

4.2 Эта процедура позволяет определять энергию (массасила тяжести

высота), которая приводит к разрушению 50% испытуемых образцов (средняя энергия разрушения).

4.3 Метод, используемый для определения средней энергии разрушения, имеет также общепринятое название "ступенчатый метод Брюстона", или метод "вверх и вниз". Результат испытания концентрируется вблизи среднего значения, при сокращении числа образцов, требуемых для получения достаточно точной оценки сопротивления удару.

4.4 Настоящий метод испытаний допускает использование бойков различных диаметров и опорных плит различной геометрии для обеспечения разных видов разрушения, облегчения подготовки образцов и испытания ограниченного количества материала. Не существует известных способов соотнесения результатов испытаний, проведенных по разным методам и процедурам.

ДЕ.3 5 Назначение и применение

5.1 Пластмассы являются вязкоэластичными материалами и по этой причине они могут быть чувствительны к изменению скорости падения грузов на их поверхность. Причем скорость свободно падающего объекта зависит от квадратного корня высоты падения. Изменение высоты падения в два раза приведет к изменению скорости падения только в 1,4 раза. Хаганом было установлено (2), что средняя энергия разрушения листового материала постоянна при высотах падения груза от 0,3 до 1,4 м. Различные материалы по-разному реагируют на изменение скорости удара.

5.2 Условия испытаний при использовании геометрических размеров (бойка и опорной плиты) GA такие же, как при использовании геометрических размеров FA по методу испытаний D5628 (см. таблицу 1).

5.3 Условия испытаний при использовании геометрических размеров GB эквивалентны геометрическим размерам, используемым для испытаний методом Гарднера при изменяемой высоте удара (3).

5.4 Условия испытаний при использовании геометрических размеров GC приводят к разрушению при сдвиге по типу продавливания пуансоном, поскольку диаметр отверстия опорной плиты близок к диаметру бойка.

5.5 Условия испытаний при использовании геометрических размеров GD такие же, как в методе испытаний D3763.

5.6 Условия испытаний при использовании геометрических размеров GE такие же, как в методе испытаний D4226, конфигурация ударной головки - Н.25.

5.7 В связи с природой испытаний на удар выбор метода испытаний и бойка в некоторой степени является произвольным. При выборе доступных геометрических размеров бойка учитывают условия окружающей среды и требования конечного использования материала. Однако допускается использовать любой боек при учете таких факторов.

ДЕ.4

6.2 Поскольку трещины обычно зарождаются на поверхности противоположной поверхности удара, полученные результаты могут сильно зависеть от характеристик поверхности испытуемого образца. Таким образом, факторы, включающие особенности поверхности (дефекты, текстура и т.д.), структуру поверхности, ориентацию, связанную с подготовкой образца и т.д., являются важными параметрами, влияющими на результаты испытаний.

6.3 Свойства, получаемые при ударе пластмасс, могут быть очень чувствительны к температурам. Данный метод испытаний может проводиться при любых приемлемых температуре и влажности, используемых в реальных условиях эксплуатации материала. Однако настоящий метод испытаний предназначен для ранжирования материалов при ударе в определенных условиях.

6.4 Возможно, что приспособление, используемое в настоящем методе испытаний, не позволит получить достаточную энергию для разрушения некоторых образцов в условиях настоящих испытаний.

ДЕ.5

9.5 Выбирают подходящий метод изготовления образца, чтобы минимизировать эффект влияния подготовки образца на сопротивление удару материала. Требования к подготовке образца приводят в спецификации на соответствующий материал.

ДЕ.6 10 Кондиционирование

10.1 Если не установлено иное договором или соответствующей спецификацией на материал, образцы кондиционируют в соответствии с процедурой А Руководства D618 или Спецификацией Е171 для тех испытаний, где требуется кондиционирование. Отклонения по температуре и влажности должны соответствовать разделу 7 Руководства D618, если иное не установлено договором или соответствующей спецификацией ASTM на материал.

10.1.1 Отмечено, что для некоторых гигроскопических материалов, таких как полиамид, спецификации на материал (например, Спецификация D4066) используют влагосодержание "по состоянию изготовления" материала. Такие требования имеют преимущества перед последовательным предварительным кондиционированием до 50% относительной влажности, где необходима изоляция образцов в водонепроницаемых контейнерах в процессе формования и выдержки их до тех пор, пока они не достигнут необходимого состояния для испытаний.

10.2 Испытания проводят при тех же температуре и влажности, при которых проводилось кондиционирование образцов с точностью согласно разделу 7 стандарта D618, если иное не установлено в договоре на проведение испытаний или в спецификации на материал.

ДЕ.7

11.8 Поскольку широкий спектр типов разрушения наблюдается для разных материалов, определение разрушения, данное в спецификации на материал, должно иметь приоритет перед установленным в 3.2.1. Другие определения разрушения используются по соглашению между поставщиком и пользователем.

ДЕ.8 14 Точность и систематические погрешности

14.1 Данные таблицы 2, таблицы 3 и таблицы 4 основаны на сличительных испытаниях (т.н. "карусельные" исследования), проведенных в 1977 г., которые включали проведение испытаний четырех материалов в четырех лабораториях. Данные только из трех лабораторий были использованы при получении значений в приведенных таблицах. Для каждого материала все образцы были изготовлены в одном месте, но отдельные образцы подготавливались в лабораториях, в которых проводились испытания. Каждый "результат" является средним значением, полученным на множестве отдельных испытаний (ступенчатый метод Брюстона) (1). Каждой лабораторией было получено два результата для материала. Важно: следующие пояснения значений и R (14.2-14.2.3) предназначены только в качестве представления о приблизительной точности настоящего метода испытаний. Данные, приведенные в таблице 2 и таблице 4, не должны использоваться строго для одобрения или отклонения материала. Эти данные являются специальными, они получены путем сличительных испытаний и могут быть не представительными для других партий, условий, материалов или лабораторий. Положения 14.2-14.2.3 будут считаться действительными, если пользователи настоящего стандарта будут руководствоваться принципами, установленными в стандарте Е691 по обработке данных, относящихся к их лабораториям и материалам, или для определенных лабораторий.

14.1.1 Армированный стеклянным волокном полиамид (33% стекла) - образцы размерами 101101

3,2 мм (4

4

1/8 дюйм) вырезанные из пластин, отлитых под давлением.

14.1.2 Ацетал (Гомополимер) - образцы размерами 101101

3,2 мм (4

4

1/8 дюйм), вырезанные из листов, полученных экструзией.

14.1.4 ABS - образцы диаметром 101 мм3,2 мм (диаметром 4 дюйма

1/8 дюйма) из дисков, отлитых под давлением.

14.2 Понятия и R - Если значения

и

были рассчитаны из достаточного большого массива данных и для результатов испытаний, где среднее значение получено по испытаниям множества отдельных образцов, тогда:

14.2.1 Повторяемость (сходимость) - Сравнение двух результатов испытаний одного материала, полученных одним оператором с помощью одного и того же оборудования в один день, не считается оправданным, если они отличаются больше, чем на значение

для данного материала.

14.2.2 Воспроизводимость R - При сравнении двух результатов испытаний одного материала, полученных разными операторами с помощью разного оборудования в разных лабораториях, статистические данные по воспроизводимости не рассчитывались, поскольку данные четырех или трех лабораторий не могут обосновать эти расчеты.

14.2.3 Любая оценка согласно 14.2.1 является корректной с вероятностью приблизительно 95% (0,95).

14.3 Систематическая погрешность - Не существует известных стандартов по оценке систематической погрешности настоящего метода испытаний.

14.4 Мероприятия по формированию рабочей группы для установления межлабораторной воспроизводимости настоящего метода были безуспешными. Лицам, заинтересованным принять участие в такой рабочей группе, нужно связаться с головным офисом ASTM.

ДЕ.9 15 Ключевые слова

15.1 удар дротиком; удар падающим грузом; удар методом Гарднера; удар; сопротивление удару; средняя энергия разрушения; средняя высота разрушения; жесткие пластмассы.

ДЕ.10 Приложение Х.2

Х2. Общие результаты испытаний

Х2.1 См. таблицу Х2.1 результатов средней энергии разрушения в зависимости от веса основания при использовании груза 8 фунтов.

Таблица Х2.1 - Результаты испытаний, средняя энергия разрушения (MFE) в зависимости от массы основания, груз массой 8 фунтов

________________

Результаты испытаний основаны на средних значениях, полученных тремя операторами с использованием двух различных приспособлений, установленных на каждое основание. Двадцать образцов было использовано для расчета каждой выборки и как минимум 120 образцов было использовано для определения каждого среднего значения испытания.

Пластмасса | Среднее значение MFE | |||

Основание весом 57 футов* | Основание весом 215 футов* | Основание весом 440 футов* | Пол | |

ABS | 273 | 256 | 239 | 240 |

HDPE | 190 | 185 | 184 | … |

HIPS | 179 | 164 | 162 | 133 |

РР (0,077 дюйма) | 121 | 120 | 110 | … |

РР (0,0121 дюйма) | 196 | 185 | 184 | 184 |

PVC | 112 | 102 | 101 | 101 |

________________ * Текст документа соответствует оригиналу. - | ||||

Приложение ДЖ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного стандарта АСТМ

Таблица ДЖ.1

Структура настоящего стандарта | Структура стандарта ASTM D5420-16 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | - | - | 1 | 1.1 | - |

- | - | (1.2-1.3)* | - | ||

2 | - | - | 2 | 2.1 | - |

3 | - | - | 3 | 3.1 | - |

3.1 | - | 3.2 | 3.2.1 | ||

3.2 | - | 3.2.2 | |||

3.3 | - | 3.2.3 | |||

4 | 4.1 | - | 4 | 4.1 | - |

- | - | (4.2-4.4)* | - | ||

- | - | - | 5* | (5.1-5.7)* | - |

1 | - | Примечание | 6 | 6.1 | 6.1.1 |

- | - | - | (6.3-6.4)* | - | |

5 | 5.1 | - | 7 | 7.1 | - |

5.2, Приложение ДА | - | 7.1.1-7.1.5 | |||

5.1 | Примечание | 7.2 | 7.2.1 | ||

5.3 | - | 7.3 | - | ||

- | - | - | 8* | - | - |

6 | 6.1 | - | 9 | 9.1 | - |

6.2 | - | 9.2 | - | ||

6.3 | - | 9.3 | - | ||

6.4 | - | 9.4 | - | ||

- | - | - | (9.5)* | - | |

- | - | - | 10* | (10.1-10.2)* | - |

7 | - | - | 11 | (11.1)* | - |

7.1 | - | 11.2 | - | ||

8 | - | - | 11.3 | - | |

7 | 7.2 | - | 11.4 | - | |

8 | 8.3 | - | 11.5 | - | |

11.6 | - | ||||

8.4 | - | 11.7 | - | ||

- | - | - | 11 | (11.8)* | - |

8 | 8.5 | - | 11.9 | - | |

8.6 | - | 11.10 | - | ||

8.7 | - | 11.11 | - | ||

8.8 | - | 11.12 | - | ||

9 | 9.1 | 9.1.1 | 12 | 12.1 | - |

9.2 | - | 12.2 | - | ||

9.3 | - | 12.3 | - | ||

9.4 | - | 12.4 | - | ||

9.5 | - | 12.5 | - | ||

10 | - | - | 13 | 13.1 | 13.1.1-13.1.11 |

- | - | - | 14* | (14.1-14.4)* | - |

- | - | - | 15* | (15.1)* | - |

Приложения | ДА | Приложения | - | ||

ДБ | - | ||||

ДВ | Х.1 | ||||

ДГ | |||||

- | Х.2 | ||||

ДД-ДИ | - | ||||

* Данный раздел (подраздел, пункт) исключен, т.к. его положения носят поясняющий и справочный характер. | |||||

Приложение ДИ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов стандартам АСТМ, использованным в качестве ссылочных в примененном стандарте АСТМ

Таблица ДИ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного стандарта ASTM |

ГОСТ 6507-90 | NEQ | ASTM D5947 "Методы испытаний физических размеров образцов твердых пластмасс" |

ГОСТ 12423-2013 | NEQ | ASTM D618 "Практические указания по кондиционированию пластмасс" |

ГОСТ 32794-2014 | NEQ | ASTM D883 "Терминология пластмасс" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - NEQ - неэквивалентные стандарты. | ||

УДК 678.5:006.354 | ОКС 83.080 |

Ключевые слова: пластмассы, энергия удара, метод Гарднера | |

Электронный текст документа

и сверен по:

, 2017

, (5)

, (5) . (7)

. (7)