ГОСТ 16774-2015

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ МЕДНЫЕ ПРЯМОУГОЛЬНОГО И КВАДРАТНОГО СЕЧЕНИЙ

Технические условия

Copper tubes of rectangular and square sections. Specifications

МКС 23.040.15

Дата введения 2016-04-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 106 "Цветметпрокат", Научно-исследовательским, проектным и конструкторским институтом сплавов и обработки цветных металлов "Открытое акционерное общество "Институт Цветметобработка" (ОАО "Институт Цветметобработка")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 мая 2015 г. N 77-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2015 г. N 1417-ст межгосударственный стандарт ГОСТ 16774-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2016 г.

5 ВЗАМЕН ГОСТ 16774-78

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на холоднодеформированные медные трубы прямоугольного и квадратного сечений, предназначенные для изготовления проводников обмоток статоров электрических машин с жидкостным охлаждением.

Стандарт устанавливает сортамент, технические требования, правила приемки, методы контроля и испытаний, упаковку, маркировку, транспортирование и хранение труб.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 859-2014 Медь. Марки

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 5151-79 Барабаны деревянные для электрических кабелей и проводов. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7229-76 Кабели, провода и шнуры. Метод определения электрического сопротивления токопроводящих жил и проводников

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9557-87 Поддон плоский деревянный размером 800х1200 мм. Технические условия

ГОСТ 9569-2006 Бумага парафинированная. Технические условия

ГОСТ 9717.2-82 Медь. Метод спектрального анализа по металлическим стандартным образцам с фотографической регистрацией спектра

ГОСТ 9717.3-82 Медь. Метод спектрального анализа по оксидным стандартным образцам

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 13938.11-2014 Медь. Метод определения мышьяка

ГОСТ 13938.13-93 Медь. Методы определения кислорода

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15102-75 Контейнер универсальный металлический закрытый номинальной массой брутто 5,0 т. Технические условия

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 21140-88 Тара. Система размеров

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 31382-2009 Медь. Методы анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 прямоугольная труба: Полое изделие прямоугольное в поперечном сечении, имеющее равномерную номинальную толщину стенки, которое на всех стадиях изготовления имеет непрерывное прямоугольное сечение.

3.2 номинальная толщина стенки: Толщина стенки, указанная в заказе.

3.3 мерная длина: Изделие определенной длины, указанной в заказе, в прямом отрезке или в бухте.

3.4 вмятина: Дефект поверхности в виде произвольно расположенных местных углублений различной величины и формы.

3.5 неплоскостность: Отклонение от плоскостности, при котором поверхность металлопродукции имеет выпуклости и вогнутости в продольном и поперечном сечениях.

3.6 кольцеватость: Дефект в виде периодически повторяющихся выступов и углублений кольцеобразной формы на поверхности полуфабрикатов, имеющих круглое поперечное сечение.

3.7 раковина: Дефект поверхности в виде углубления, имеющий вытянутую или точечную форму.

3.8 расслоение: Дефект поверхности в виде нарушения сплошности металла, ориентированное вдоль направления деформации.

3.9 риска: Дефект поверхности в виде продольного узкого углубления или выступа.

3.10 плена: Дефект поверхности в виде отслоения, чаще всего языкообразной формы, частично соединенного с основным металлом.

3.11 трещина: Дефект в виде локального разрыва металла различной величины, имеющего любое направление.

3.12 царапина: Дефект поверхности, представляющий собой углубление в виде полосы, может быть неправильной формы и произвольного направления.

4 Сортамент

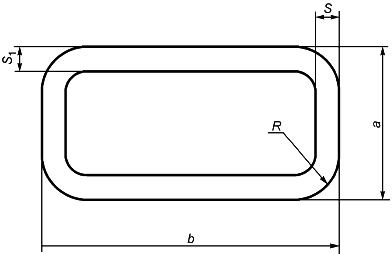

4.1 Форма, геометрические размеры труб и предельные отклонения по размерам должны соответствовать указанным на рисунке 1 и в таблицах 1 и 2.

Рисунок 1

Таблица 1 - Номинальные размеры и предельные отклонения по размерам труб толщиной стенки 1,5 мм и менее на барабанах

В миллиметрах | ||||||||

а±0,10 | b±0,10 | s | s | R | ||||

Номин. | Пред. откл. при повы- | Пред. откл. при норма- | Номин. | Пред. откл. при повы- | Пред. откл. при норма- | |||

5,0; 4,0 | 8,0 | 1,0 | - | ±0,10 | 1,0 | - | ±0,10 | 0,9-1,2 |

4,5 | 10,0 | |||||||

5,0 | 7,4 | 1,5 | +0,05 | ±0,15 | 1,5 | +0,05 | ±0,15 | |

8,5 | 1,3 | ±0,10 | ±0,13 | 1,3 | ±0,10 | ±0,13 | ||

8,6 | 1,5 | +0,05 | ±0,15 | 1,5 | +0,05 | ±0,15 | ||

5,1 | 1,3 | ±0,10 | ±0,13 | 1,3 | ±0,10 | ±0,13 | ||

5,1 | 5,9 | 1,5 | +0,05 | ±0,15 | 1,5 | +0,05 | ±0,15 | |

5,9; 6,0 | 5,9 | 1,5 | +0,05 | ±0,15 | 1,5 | +0,05 | ±0,15 | |

Примечания 1 Трубы, указанные в настоящей таблице, изготовляют длиной не менее 200 м. 2 На один барабан допускается намотка до трех труб длиной не менее 200 м, сваренных встык. | ||||||||

Таблица 2 - Номинальные размеры и предельные отклонения по размерам труб толщиной стенки 5,5 мм и более в отрезках

а, мм | b, мм | s, мм | s | R, мм | Длина труб, м | ||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

18,0 | ±0,50 | 60,0 | ±0,60 | 6,0 | ±0,90 | 6,0 | ±0,90 | 2,0-2,5 | 5,4 |

22,0 | ±0,40 | 22,0 | ±0,40 | 5,5 | ±0,55 | 5,5 | ±0,55 | 1,5-3,0 | 7,0 |

25,0 | ±0,50 | 70,0 | ±0,70 | 9,0 | ±1,35 | 9,0 | ±1,35 | 2,0-2,5 | 5,4 |

30,0 | ±1,25 | 110,0 | ±1,80 | 15,0 | ±1,80 | 10,0 | ±1,25 | 2,0-2,5 | 3,3 |

Примечания 1 Предельные отклонения по длине для труб, указанных в настоящей таблице, не должны превышать +10 мм. 2 По требованию потребителя трубы размером 25х70х9 мм изготовляют длиной не менее 6,5 м. | |||||||||

4.2 Теоретическая масса 1000 м труб при номинальном сечении труб приведена в таблице А.1 приложения А.

4.3 Трубы толщиной стенки 1,5 мм и менее наматывают на кабельные барабаны. По длине трубы толщиной стенки 5,5 мм и более изготовляют в отрезках мерной длины.

Условные обозначения труб проставляют по схеме:

труба | Д | ХХ | X | М | ... | МД | БР | ... | ГОСТ 16774-2015 |

способ изготовления | |||||||||

форма сечения | |||||||||

точность изготовления | |||||||||

состояние | |||||||||

размеры | |||||||||

длина | |||||||||

форма поставки | |||||||||

марка металла | |||||||||

обозначение настоящего стандарта |

При этом используют следующие сокращения:

способ изготовления: | холоднодеформированная (тянутая ) - Д; |

форма сечения: | прямоугольная - ПР, |

точность изготовления: | нормальная - Н, |

состояние: | мягкая - М; |

длина: | мерная - МД; |

форма поставки: | в барабанах - БР. |

Примеры условных обозначений труб:

Труба тянутая, квадратная, повышенной точности изготовления, мягкая, размером сечения 6,0х6,0 мм, толщиной стенки 1,5 мм, на барабане, из меди марки М1р:

Труба ДКВПМ 6,0х6,0х1,5 БР М1р ГОСТ 16774-2015

Труба тянутая, прямоугольная, нормальной точности, мягкая, размером сечения 4,0х9,0 мм, толщиной стенки 1,0 мм, на барабане, из меди марки М1:

Труба ДПРНМ 4,0x9,0x1,0 БР М1 ГОСТ 16774-2015

Труба тянутая, прямоугольная, мягкая, размером сечения 30,0х110,0 мм, толщиной стенки 15,0 и 10,0 мм, мерной длины, из меди марки МОб:

Труба ДПРМ 30,0х110,0х15,0х10,0 МД МОб ГОСТ 16774-2015

5 Технические требования

5.1 Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Трубы изготовляют из меди марок МОб, М1 и М1р с химическим составом по ГОСТ 859.

5.3 Трубы изготовляют холоднодеформированными, мягкими (отожженными).

Трубы толщиной стенки 1,5 мм и менее изготовляют отожженными в безокислительной среде.

5.4 Наружная и внутренняя поверхности труб должны быть чистыми, без загрязнений, затрудняющих осмотр, не иметь трещин, плен, расслоений, раковин и посторонних включений.

На поверхности труб не допускаются царапины, риски, кольцеватость и другие дефекты, выводящие размеры труб по толщине при контрольной зачистке за пределы половины допусков, а также вмятины, выводящие за пределы допусков по наружным размерам.

На внутренней поверхности не должно быть закупорок, отслаивания и коксующегося осадка от смазки.

5.5 Трубы толщиной стенки более 1,5 мм должны быть ровно обрезаны и не иметь значительных заусенцев.

Трубы толщиной стенки 1,5 мм и менее в местах сварки встык и на концах должны быть сплющены до соприкосновения внутренних стенок.

5.6 На трубах не допускается вогнутость стенок, выводящая наружные размеры сечения за пределы минусовых допусков. Для труб толщиной стенки 1,5 мм и менее вогнутость по наружным размерам сечения не должна превышать 0,1 мм.

5.7 Механические свойства труб должны быть:

- временное сопротивление разрыву - не менее 200 МПа (20 кгс/мм

);

- относительное удлинение после разрыва - не менее 35%.

Допускается изготовление труб со следующими нормами механических свойств:

- временное сопротивление разрыву - не менее 210 МПа (21 кгс/мм

);

- относительное удлинение после разрыва - не менее 35%.

5.8 Удельное электрическое сопротивление материала труб при температуре 20°С не должно превышать:

- для меди марок МОб, М1 - 0,0175 Ом·мм/м (Ом·м);

- для меди марки М1р - 0,0195 Ом·мм/м (Ом·м).

5.9 Трубы должны быть герметичными.

Давление и время выдержки в зависимости от толщины стенки должны соответствовать требованиям, указанным в таблице 3.

Таблица 3

Толщина стенки, мм | Испытательное давление, МПа (кгс/см | Время выдержки под давлением, мин |

1,0 | 2,9(30) | 2 |

1,3 | 6,9(70) | |

1,5 | 6,9(70) |

5.10 Трубы из меди марок МОб и М1р должны выдерживать испытание на сплющивание для проверки отсутствия водородной хрупкости.

6 Правила приемки

6.1 Трубы принимают партиями. Партия должна состоять из труб одной марки меди, одного размера, одной точности изготовления и должна быть оформлена одним документом о качестве, содержащим:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и/или продавца;

- условное обозначение труб;

- результаты испытаний (по требованию потребителя);

- номер партии;

- массу партии.

Допускается оформлять один документ о качестве на несколько партий труб одного размера, одной марки сплава, отгружаемых одновременно одному потребителю.

Масса партии не должна превышать 2000 кг.

Допускается увеличение массы партии до 5000 кг с пропорциональным увеличением объемов выборки по таблице 4.

Таблица 4

Контролируемый параметр | Номер подраздела настоящего стандарта | Количество проверяемых труб при толщине стенки | |

1,5 мм и менее | Более 1,5 мм | ||

Наружные размеры | 4,1; 7,2 | 100% | 100% |

Толщина стенки | 4,1; 7,2 | Пять труб от партии | Пять труб от партии |

Наружная поверхность | 5,4; 7,1 | 100% | 100% |

Внутренняя поверхность | 5,4; 7,4 | Одна труба от труб, намотанных на два барабана | Пять труб от партии |

Критические дефекты | 7,5 | 100% | - |

Вогнутость стенок | 5,6; 7,2 | Одна труба от труб, намотанных на два барабана | Пять труб от партии |

Механические свойства | 5,7; 7,6 | То же | Три трубы от партии |

Удельное электрическое сопротивление | 5,8; 7,7 | " | Пять труб от партии |

Водородная хрупкость | 5,10; 7,9 | " | То же |

Химический состав | 5,2; 7,10 | " | Две трубы от партии |

6.2 Для проверки соответствия качества труб требованиям настоящего стандарта от каждой партии отбирают выборку в соответствии с требованиями таблицы 4.

На предприятии-изготовителе допускается отбор проб для определения химического состава проводить от расплавленного металла.

6.3 При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии труб.

Результаты повторного испытания распространяют на всю партию.

7 Методы контроля и испытаний

7.1 Осмотр наружной поверхности труб проводят без применения увеличительных приборов.

7.2 Контроль наружных размеров труб проводят микрометром по ГОСТ 6507.

От трубы, намотанной на барабан, для контроля наружных размеров отрезают один образец.

Контроль толщины и вогнутости стенок труб измеряют микрометром по ГОСТ 6507 на плоских участках плоскостей.

7.3 Допускается контролировать размеры внутреннего сечения и толщину стенки труб другими средствами измерений, обеспечивающими необходимую точность.

7.4 Для осмотра внутренней поверхности труб и измерения геометрических размеров от отобранной трубы отрезают один образец длиной 150 мм. Образец после измерения наружных размеров разрезают вдоль на две части, осматривают внутреннюю поверхность и измеряют толщину стенки.

7.5 Проверку труб толщиной стенки не более 1,5 мм на наличие критических дефектов проводят неразрушающим методом контроля (вихревая дефектоскопия) по методике, приведенной в приложении Б.

По согласованию потребителя с изготовителем допускается визуально проверять поверхность каждой трубы.

7.6 Испытание на растяжение проводят по ГОСТ 10006 на длинных продольных образцах.

Для испытания на растяжение от каждой трубы, взятой от партии, отбирают по одному образцу.

7.7 Удельное электрическое сопротивление для труб толщиной стенки 1,5 мм и менее определяют по ГОСТ 7229, для труб толщиной стенки более 1,5 мм - определяют методом измерения электропроводности индуктивным испытателем электропроводности типа ЭИ-1.

Значение электрического сопротивления образцов является обратной величиной полученного значения электропроводности.

Для определения удельного электрического сопротивления от каждой трубы, взятой от партии, отбирают по одному образцу.

7.8 Трубы толщиной стенки 1,5 мм и менее подвергают испытанию внутренним давлением по методике, согласованной между потребителем и изготовителем.

7.9 Для проверки на "водородную хрупкость" трубы подвергают испытанию на сплющивание. Перед испытанием образцы отжигают в водородной среде при 820°С-850°С в течение 40 мин.

Испытание на сплющивание проводят по ГОСТ 8695 при комнатной температуре.

Для испытания на сплющивание от каждой трубы, взятой от партии, отбирают по одному образцу.

7.10 Для определения химического состава от каждой трубы, взятой от партии, отбирают по одному образцу.

Отбор и подготовку проб для анализа химического состава проводят по ГОСТ 24231.

Определение химического состава для труб проводят по ГОСТ 13938.11, ГОСТ 13938.13, ГОСТ 9717.2, ГОСТ 9717.3, ГОСТ 31382 или другими методами, не уступающими по точности стандартным.

При возникновении разногласий в оценке химического состава труб анализ проводят по ГОСТ 13938.11, ГОСТ 13938.13 или ГОСТ 31382.

8 Упаковка, маркировка, транспортирование и хранение

8.1 Трубы толщиной стенки 1,5 мм и менее наматывают на кабельные барабаны N 8 или 8А по ГОСТ 5151 с обшивкой досками. Расстояние от верхнего слоя труб до края щеки должно быть не менее 50 мм. Масса труб на барабане не должна превышать 250 кг.

Допускается барабаны не обшивать деревянными досками при упаковке в 2-3 слоя неткаными материалами по технической документации, затем в два слоя - парафинированной бумагой по ГОСТ 9569 или другими видами упаковочных материалов, не ухудшающими качества упаковки, за исключением льняных и хлопчатобумажных тканей, и перевязкой шпагатом из синтетического материала или другим материалом, не ухудшающим качества упаковки труб, по технической документации.

8.2 Трубы в отрезках связывают в пучки массой не более 80 кг проволокой диаметром не менее 1,2 мм по ГОСТ 3282 с прокладкой любой бумаги под проволоку. Концы проволоки соединяют скруткой не менее пяти витков. Пучки труб упаковывают в деревянные ящики типов II-1, II-2 по ГОСТ 2991, выложенные парафинированной бумагой по ГОСТ 9569 и закрепляют так, чтобы было устранено перемещение их при транспортировании.

Размеры ящиков - по ГОСТ 21140 или технической документации.

8.3 Укрупнение грузовых мест в транспортные пакеты массой до 1000 кг проводят в соответствии с требованиями ГОСТ 24597.

Пакетирование осуществляется на поддонах по ГОСТ 9557 или без поддонов с использованием брусков высотой не менее 50 мм и обвязкой не менее чем в двух местах или крестообразно проволокой диаметром не менее 3 мм по ГОСТ 3282 или стальной лентой размером не менее 0,3х30 мм по ГОСТ 3560 или с использованием пакетируемых строп. Концы обвязочной проволоки скрепляют скруткой в пять витков, ленты - в замок.

8.4 Транспортную маркировку грузовых мест проводят по ГОСТ 14192 с указанием манипуляционного знака "Беречь от влаги". На ярлыке, прикрепленном к кабельному барабану или пучку труб, должны быть указаны:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение труб или марка сплава, размеры трубы, точность изготовления, состояние материала, обозначение настоящего стандарта;

- номер барабана;

- номер партии;

- штамп технического контроля или номер технического контролера.

8.5 В каждый ящик или один из ящиков контейнера должен быть вложен упаковочный лист, на котором указывают следующие данные:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и/или продавца;

- условное обозначение труб или марку сплава, размеры трубы, точность изготовления, состояние материала, обозначение настоящего стандарта;

- номер партии;

- штамп технического контроля или номер технического контролера;

- массу нетто партии;

- дату изготовления.

8.6 Упаковку труб, предназначенных для районов Крайнего Севера и приравненных к ним местностей, проводят в соответствии с требованиями ГОСТ 15846, группа "Металлы и металлические изделия".

8.7 Трубы транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, мелкими и повагонными отправками.

Для труб длиной более 3 м транспортные средства определяют в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Допускается трубы в отрезках транспортировать в контейнерах по ГОСТ 15102 или специализированных контейнерах по технической документации без упаковки в ящики.

Трубы укладывают и укрепляют так, чтобы при транспортировании исключить возможность их перемещения, смешивания партий и механического повреждения.

Допускаются другие виды упаковки и упаковочных материалов, обеспечивающие сохранность труб при транспортировании, по технической документации.

8.8 Трубы должны храниться в крытых помещениях в условиях, исключающих механические повреждения, попадание на них влаги и воздействие активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства труб не изменяются.

Приложение А

(справочное)

Теоретическая масса 1000 м труб при номинальном сечении

Таблица А.1

а | b | s | s | Площадь поперечного сечения, мм | Теоретическая масса труб, кг |

мм | |||||

4,0 | 8,0 | 1,0 | 1,0 | 20,0 | 178,0 |

4,0 | 8,5 | 1,0 | 1,0 | 21,0 | 186,9 |

4,0 | 8,6 | 1,0 | 1,0 | 21,2 | 188,7 |

4,0 | 9,0 | 1,0 | 1,0 | 22,0 | 195,8 |

4,0 | 10,0 | 1,0 | 1,0 | 24,0 | 213,6 |

4,5 | 10,0 | 1,0 | 1,0 | 25,0 | 222,5 |

5,0 | 5,0 | 1,3 | 1,3 | 19,3 | 171,7 |

5,0 | 7,4 | 1,5 | 1,5 | 28,2 | 250,9 |

5,0 | 7,5 | 1,5 | 1,5 | 28,5 | 253,6 |

5,0 | 8,0 | 1,5 | 1,5 | 30,0 | 267,0 |

5,0 | 8,5 | 1,3 | 1,3 | 28,3 | 252,2 |

5,0 | 8,5 | 1,5 | 1,5 | 31,5 | 280,3 |

5,0 | 8,6 | 1,3 | 1,3 | 28,6 | 254,5 |

5,0 | 8,6 | 1,5 | 1,5 | 31,8 | 283,0 |

5,0 | 9,0 | 1,5 | 1,5 | 33,0 | 293,7 |

5,0 | 9,3 | 1,5 | 1,5 | 33,9 | 301,7 |

5,0 | 9,5 | 1,5 | 1,5 | 34,5 | 307,0 |

5,0 | 10,0 | 1,5 | 1,5 | 36,0 | 320,4 |

5,0 | 11,2 | 1,5 | 1,5 | 39,6 | 352,4 |

5,0 | 11,6 | 1,5 | 1,5 | 40,8 | 363,1 |

5,0 | 11,8 | 1,5 | 1,5 | 41,8 | 372,0 |

5,0 | 12,5 | 1,5 | 1,5 | 43,5 | 387,1 |

5,1 | 5,1 | 1,3 | 1,3 | 19,7 | 175,8 |

5,9 | 5,9 | 1,5 | 1,5 | 26,4 | 235,0 |

6,0 | 6,0 | 1,5 | 1,5 | 27,0 | 240,3 |

18,0 | 60,0 | 6,0 | 6,0 | 792,0 | 7048,8 |

22,0 | 22,0 | 5,5 | 5,5 | 363,0 | 3230,7 |

25,0 | 70,0 | 9,0 | 9,0 | 1386,0 | 12335,4 |

30,0 | 110,0 | 15,0 | 10,0 | 2500,0 | 22250,0 |

Примечание - Плотность меди принята равной 8,9 г/см | |||||

Приложение Б

(обязательное)

Метод вихретокового контроля прямоугольных медных труб

Б.1 Назначение и область применения

Б.1.1 Метод вихретокового контроля применяют для выявления нарушения сплошности материала (в виде трещин, расслоений, пузырей, плен, рисок, раковин, вмятин, неметаллических включений и др.) на наружной и внутренней поверхностях и в толщине материала прямоугольных медных труб толщиной стенки от 1 до 1,5 мм включительно.

Б.1.2 Вихретоковый контроль по данной методике обеспечивает выявление в отожженных трубах дефектов, которые дают одинаковое или большее искажение электромагнитного поля, чем искусственный дефект, на который настроена чувствительность дефектоскопа. Действительные размеры дефектов, их форму и характер определяют металлографическими исследованиями.

Б.2 Общие требования к проведению контроля

Б.2.1 Для проведения контроля прямоугольных медных труб толщиной стенки до 1,5 мм включительно используют:

- вихретоковый дефектоскоп ВД-30П (либо другой прибор, имеющий аналогичные характеристики);

- комплект проходных вихретоковых преобразователей (датчиков) разного диаметра;

- протяжно-центрирующее устройство с механизмом автоматической разбраковки или автоматической метки дефектных зон;

- эталонный (стандартный) образец.

Б.2.2 Вихретоковый дефектоскоп должен быть снабжен протяжно-центрирующим устройством, обеспечивающим жесткую центровку трубы в зоне контроля и стабильную скорость ее перемещения. Показателем электрического центрирования является независимость интенсивности сигнала от положения несплошности на окружности. Несплошность может быть как естественная (на отбракованной ранее трубе), так и искусственная.

Б.2.3 Рекомендуется внутренний диаметр проходного преобразователя выбирать с таким расчетом, чтобы получать максимальное заполнение отверстия, т.е. чтобы диаметр проходного отверстия датчика не превышал диаметра контролируемой трубы более чем на 3 мм.

Б.2.4 Оборудование, на котором проводят контроль труб, должно быть оснащено устройством для подавления сигнала концевого эффекта.

Б.2.5 Протяжно-центрирующее устройство - это электромеханическое средство подачи трубы через проходной преобразователь.

Устройство должно поддерживать трубу концентрически относительно электрического центра катушки проходного преобразователя.

Б.3 Отбор эталонных (стандартных) образцов для настройки чувствительности дефектоскопа

Б.3.1 Для настройки вихретокового дефектоскопа на заданную чувствительность изготовляют специальные эталонные (стандартные) образцы из участков труб длиной 1000-1500 мм, имеющие сечение контролируемой трубы.

Б.3.2 Отрезок трубы, из которого изготовлен стандартный образец, не должен иметь дефектов, перечисленных в 5.4 настоящего стандарта.

Б.3.3 На расстоянии 500-700 мм от конца данного образца, в центре широкой стороны, просверливают два сквозных отверстия диаметром 1,0 и 0,8 мм на расстоянии не менее 250 мм друг от друга, достаточном, чтобы дефектоскоп фиксировал отдельные сигналы от каждого отверстия без помех от концов образца.

Б.3.4 Эталонный образец считают действительным, если на него имеется свидетельство, утвержденное начальником центральной лаборатории предприятия-изготовителя.

Б.3.5 Эталонный образец служит для настройки дефектоскопа на минимальную чувствительность контроля, обеспечивающую надежное выявление всех имеющихся на образце искусственных несплошностей, и для периодической проверки работоспособности средств контроля.

Б.3.6 Эталонные образцы изготовляют из труб того же сплава, состояния, размера, что и контролируемые трубы. Допускается расхождение эталонного образца с контролируемыми трубами только по толщине стенки, но не более чем на 0,5 мм.

Б.4 Подготовка вихретокового дефектоскопа к контролю

Б.4.1 Трубы должны быть очищены от пыли, грязи, масел, значительных пригаров смазки, металлической стружки, отслаивающейся окалины и других загрязнений поверхности.

Б.4.2 Перед началом контроля дефектоскоп выводят на режим и проверяют его работоспособность в соответствии с техническим описанием, инструкцией по эксплуатации и методикой контроля.

Б.4.3 Настройку чувствительности дефектоскопа проводят с помощью эталонных образцов, и она должна соответствовать условиям производственного контроля труб. Правильность настройки вихретокового дефектоскопа следует проверять при перестройке с одного размера на другой, но не реже чем через 2 ч после работы прибора.

Б.4.4 При настройке прибора скорость движения образца должна соответствовать скорости движения контролируемых труб.

Б.5 Проведение контроля

Б.5.1 Трубы по одной подают в протяжно-центрирующее устройство, предназначенное для подачи труб к датчику дефектоскопа с определенной постоянной скоростью, обеспечивающей выявление критических дефектов.

Б.5.2 Регистрацию дефектного участка трубы проводят по загорающемуся табло "Брак", лампочка которого загорается при прохождении этого участка трубы через датчик, либо с помощью системы автоматики, обеспечивающей сортировку проконтролированных труб на соответствующие и не соответствующие техническим требованиям и вызывающей остановку перемоточной машины. Кроме того, к ней может быть подключено маркирующее устройство.

Б.5.3 Дефектный участок трубы отмечают сверлением отверстий диаметром 2,0 мм.

Допускается дефектный участок трубы отмечать сверлением одной стенки трубы сверлом диаметром 3,0 мм.

Б.5.4 Если при прохождении трубы не возникает сигнал "Брак", свидетельствующий о наличии недопустимых несплошностей в ней, то трубу считают годной. В противном случае трубу отбраковывают.

Б.5.5 Допускается наличие не более четырех критических дефектов на участке трубы длиной 200 м.

Б.5.6 Контроль настройки вихретокового дефектоскопа следует проводить перед каждым началом работ и периодически через каждые 2 ч непрерывной работы путем двух-трехразового пропускания образца через установку.

Б.5.7 При обнаружении нарушений настройки контроль труб должен быть прекращен до восстановления режима работы оборудования. Все трубы, прошедшие контроль при указанных нарушениях режима, подвергают повторной проверке.

Б.6 Обработка результатов

Б.6.1 Результаты вихретокового контроля труб записывают в журнал, в котором должны быть указаны основные условия проведения контроля: эталонный образец, тип установки, объем контроля, рабочая частота, размер проходного преобразователя.

Б.6.2 Записи в журнале служат для статистического анализа эффективности контроля труб и состояния технологического процесса их производства.

УДК 669.3-462:006.354 | МКС 23.040.15 |

Ключевые слова: медные трубы прямоугольного и квадратного сечений, холоднодеформированные, мягкое состояние, мерная длина, толщина стенки, марки, химический состав, вогнутость стенок, герметичность, сплющивание | |

Электронный текст документа

и сверен по:

, 2016