ГОСТ Р 58617-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Магистральный трубопроводный транспорт нефти и нефтепродуктов

ЕМКОСТИ И РЕЗЕРВУАРЫ ГОРИЗОНТАЛЬНЫЕ СТАЛЬНЫЕ

Общие технические условия

Trunk pipeline transport of oil and oil products. Tanks and reservoirs are horizontal steel. General specifications

ОКС 75.200*

______________

* В ИУС 01-2020 ГОСТ Р 58617-2019

приводится с ОКС 23.040.70, здесь и далее по тексту. -

.

Дата введения 2020-08-01

Предисловие

1 РАЗРАБОТАН обществом с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть")

2 ВНЕСЕН Подкомитетом ПК 7 "Магистральный трубопроводный транспорт нефти и нефтепродуктов" Технического комитета по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 ноября 2019 г. N 1076-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на дренажные емкости и горизонтальные стальные резервуары, предназначенные для хранения и слива нефти, нефтепродуктов, промывочных жидкостей (растворов моющих средств), на номинальное давление PN 0,07 МПа и номинальным объемом:

а) дренажные емкости - от 1,0 до 100,0 м;

б) горизонтальные стальные резервуары:

- по настоящему стандарту - от 1,0 до 3,0 м;

- по ГОСТ 17032 - от 3,0 до 100,0 м.

1.2 Настоящий стандарт не распространяется на двустенные емкости и резервуары.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.602 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.044 Система стандартов безопасности труда. Машины и оборудование для транспортирования нефти. Требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 15.309 Системы разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 305 Топливо дизельное. Технические условия

ГОСТ 1012 Бензины авиационные. Технические условия

ГОСТ 1667 Топливо моторное для среднеоборотных и малооборотных дизелей. Технические условия

ГОСТ 10227 Топлива для реактивных двигателей. Технические условия

ГОСТ 10433 Топливо нефтяное для газотурбинных установок. Технические условия

ГОСТ 10585 Топливо нефтяное. Мазут. Технические условия

ГОСТ 12619 Днища конические отбортованные с углами при вершине 60 и 90°. Основные размеры

ГОСТ 12620 Днища конические неотбортованные с углами при вершине 60, 90 и 120°. Основные размеры

ГОСТ 12621 Днища конические неотбортованные с углом при вершине 140°. Основные размеры

ГОСТ 12622 Днища плоские отбортованные. Основные размеры

ГОСТ 12623 Днища плоские неотбортованные. Основные размеры

ГОСТ 12971 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13716 Устройства строповые для сосудов и аппаратов. Технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17032 Резервуары стальные горизонтальные для нефтепродуктов. Технические условия

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 28759.5 Фланцы сосудов и аппаратов. Технические требования

ГОСТ 30546.1 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30852.5 (МЭК 60079-4:1975) Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения

ГОСТ 30852.9 (МЭК 60079-10:1995) Электрооборудование взрывозащищенное. Часть 10. Классификация взрывоопасных зон

ГОСТ 30852.11 (МЭК 60079-12:1978) Электрооборудование взрывозащищенное. Часть 12. Классификация смесей газов и паров с воздухом по безопасным экспериментальным максимальным зазорам и минимальным воспламеняющим токам

ГОСТ 30852.13 (МЭК 60079-14:1996) Электрооборудование взрывозащищенное. Часть 14. Электроустановки во взрывоопасных зонах (кроме подземных выработок)

ГОСТ 31378 Нефть. Общие технические условия

ГОСТ 31447 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

ГОСТ 32513 Топлива моторные. Бензин неэтилированный. Технические условия

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 34182 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Эксплуатация и техническое обслуживание. Основные положения

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 8.900 Государственная система обеспечения единства измерений. Весы автоматические дискретного действия для суммарного учета. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 51164 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 52368 (ЕН 590:2009) Топливо дизельное ЕВРО. Технические условия

СП 20.13330.2016 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 52.13330.2016 "СНиП 23-05-95* Естественное и искусственное освещение"

СП 61.13330.2012 "СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и сводов правил в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, а также следующие термины с соответствующими определениями:

3.1 емкость: Устройство, предназначенное для подземного хранения и слива нефти, нефтепродуктов, промывочной жидкости.

3.2 резервуар (для нефти/нефтепродуктов): Сооружение, предназначенное для приема, накопления и сдачи нефти/нефтепродуктов.

3.3 горизонтальный стальной резервуар: Устройство, предназначенное для надземного и подземного хранения и слива нефти, нефтепродуктов, промывочной жидкости.

3.4 номинальное давление: Наибольшее избыточное давление при температуре среды 20°С, при котором обеспечивается заданный срок службы оборудования, имеющего определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности, соответствующих температуре 20°С (по ГОСТ 24856).

3.5 номинальный объем: Условная величина, предназначенная для идентификации емкости/резервуара при проектировании.

Примечание - Номинальный объем определяют без учета объемов, образуемых штуцерами, люками, а также занимаемых внутренними устройствами.

3.6 пробное давление: Избыточное давление, при котором проводится гидравлическое испытание оборудования на прочность водой при температуре от 5°С до 40°С.

3.7 рабочее давление: Максимальное внутреннее избыточное давление, при котором обеспечивается заданный режим эксплуатации оборудования.

3.8 вылет патрубка: Расстояние от образующей наружной цилиндрической поверхности обечайки корпуса до плоскости разъема патрубка или кромки под сварное соединение патрубка.

3.9 вылет люка: Расстояние от образующей наружной цилиндрической поверхности обечайки корпуса до плоскости разъема люка или кромки под сварное соединение люка.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

АКП - антикоррозионное покрытие;

КД - конструкторская документация;

НД - нормативный документ;

РК - радиографический контроль;

РЭ - руководство по эксплуатации;

СОД - средство очистки и диагностирования;

ТД - технический документ;

ТУ - технические условия;

УЗК - ультразвуковой контроль;

PN - номинальное давление.

5 Классификация

5.1 Емкости по конструктивному исполнению подразделяют на:

- емкость подземная дренажная - ЕП;

- емкость подземная дренажная с подогревателем - ЕПП.

5.2 Резервуары по конструктивному исполнению подразделяют на:

- резервуар надземной установки - РГС;

- резервуар подземной установки в котлован - РГСП;

- резервуар подземной установки в саркофаг - РГСПС.

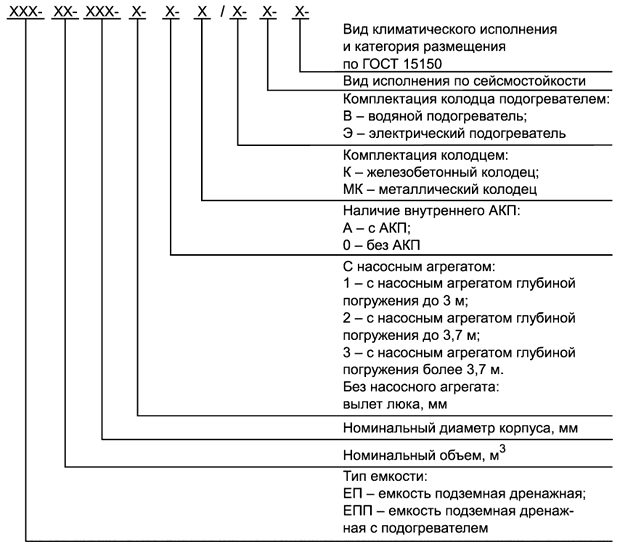

5.3 Схема условного обозначения емкости приведена на рисунке 1.

|

Рисунок 1 - Схема условного обозначения емкости

Примеры

1 Емкость подземная дренажная без подогревателя номинальным объемом 16 м, номинальным диаметром корпуса 2000 мм, с насосным агрегатом с глубиной погружения 2260 мм, без внутреннего антикоррозионного покрытия, комплектуется металлоконструкциями железобетонного колодца, несейсмостойкого исполнения, устанавливаемая в районе с сейсмичностью 5 баллов по шкале MSK-64 [1], для макроклиматического района с умеренным климатом и размещением на открытой площадке -

ЕП-16-2000-1-0-К-С0-У1.

2 Емкость подземная дренажная с подогревателем номинальным объемом 40 м, номинальным диаметром корпуса 2400 мм, с насосным агрегатом с глубиной погружения 3260 мм, с внутренним антикоррозионным покрытием, комплектуется металлоконструкциями стального колодца с электрическим подогревателем, сейсмостойкого исполнения, устанавливаемая в районе с сейсмичностью 9 баллов по шкале MSK-64 [1], для макроклиматического района с холодным климатом и размещением на открытой площадке -

ЕПП-40-2400-2-А-МК/Э-С-ХЛ1.

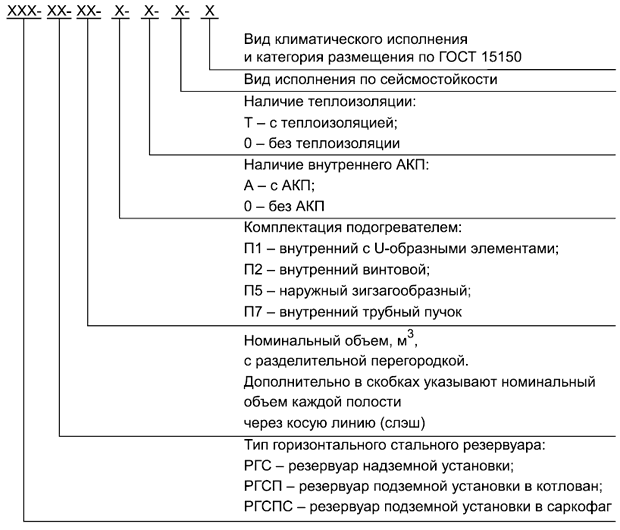

5.4 Схема условного обозначения резервуара приведена на рисунке 2.

|

Рисунок 2 - Схема условного обозначения резервуара

Примеры

1 Резервуар горизонтальный стальной надземной установки номинальным объемом 25 м, с наружным зигзагообразным подогревателем, с внутренним антикоррозионным покрытием, без теплоизоляции, несейсмостойкого исполнения, устанавливаемый в районе с сейсмичностью 5 баллов по шкале MSK-64 [1], для макроклиматического района с умеренным климатом и размещением на открытой площадке -

РГС-25-П5-А-0-С0-У1.

2 Резервуар горизонтальный стальной подземной установки в котлован, номинальным объемом 50 м, с внутренним подогревателем с U-образными элементами, с внутренним антикоррозионным покрытием, с теплоизоляцией, сейсмостойкого исполнения, устанавливаемый в районе с сейсмичностью 9 баллов по шкале MSK-64 [1], для макроклиматических районов с умеренным и холодным климатом, размещением на открытой площадке -

РГСП-50-П1-А-Т-С-УХЛ1.

3 Резервуар горизонтальный стальной подземной установки в саркофаг номинальным объемом 5 м, с подогревателем с внутренним трубным пучком, без антикоррозионного покрытия, без теплоизоляции, повышенной сейсмостойкости, устанавливаемый в районе с сейсмичностью 10 баллов по шкале MSK-64 [1], для макроклиматических районов с умеренным и холодным климатом, размещением на открытой площадке -

РГСПС-5-П7-0-0-ПС-УХЛ1.

6 Характеристики продукции

6.1 Основные показатели и характеристики

6.1.1 Показатели назначения

6.1.1.1 Емкости/резервуары предназначены для хранения и слива нефти, нефтепродуктов, промывочных жидкостей (растворов моющих средств) с параметрами, приведенными в приложении А.

6.1.1.2 Класс опасности рабочей среды - по ГОСТ 12.1.007.

6.1.1.3 Среда в подогревателе - водяной насыщенный пар, перегретая вода.

6.1.1.4 Температура среды в подогревателе - от 0°С до 164°С.

6.1.1.5 Подогреватели емкостей/резервуаров рассчитывают на внутреннее давление PN 0,5 МПа.

6.1.1.6 Давление среды в подогревателе - от 0 до PN подогревателя.

6.1.1.7 Емкости/резервуары рассчитывают на вакуум 0,001 МПа.

6.1.1.8 Емкости/резервуары предназначены для применения во взрывоопасных зонах класса 3 и 4 по ГОСТ 30852.9, в которых возможно образование взрывоопасных смесей категории IIA, IIB по ГОСТ 30852.11, группы Т3 по ГОСТ 30852.5.

6.1.1.9 Емкости/резервуары предназначены для транспортирования, хранения и эксплуатации в макроклиматических районах с умеренным (У), холодным (ХЛ) и умеренно-холодным (УХЛ) климатом, категория размещения 1 по ГОСТ 15150.

_______________

За значение температуры окружающего воздуха принимают среднее значение из ежегодных абсолютных минимумов и максимумов температуры воздуха.

6.1.2 Надежность

6.1.2.1 Конструкция и качество изготовления емкости/резервуара обеспечивает следующие показатели надежности:

- долговечность;

- ремонтопригодность;

- сохраняемость.

6.1.2.2 Показателями долговечности являются:

- срок службы емкости/резервуара - не менее 30 лет;

- срок службы внутреннего АКП - не менее 10 лет.

6.1.2.3 Показатель ремонтопригодности - среднее время восстановления - не более 5 ч.

6.1.2.4 Срок сохраняемости емкости/резервуара - не менее 2 лет.

6.1.2.5 Показатели долговечности, ремонтопригодности и сохраняемости устанавливают в ТУ в соответствии с требованиями заказчика.

6.1.2.6 Отказами являются:

- потеря герметичности по отношению к внешней среде по корпусным деталям;

- потеря герметичности в разъемных соединениях;

- потеря герметичности по отношению к внешней среде и к внутренней полости емкости/резервуара по деталям подогревателя.

6.1.2.7 К критериям предельного состояния относят:

- начальную стадию нарушения цельности корпусных деталей (потение, капельная течь);

- превышение предельно допустимых дефектов металла корпусных деталей и сварных швов, предусмотренных в ТУ;

- утонение толщин стенок корпусных деталей до минимальных допускаемых прочностным расчетом величин, предусмотренных в ТУ;

- нарушение геометрии корпусных деталей свыше максимальных допустимых отклонений, предусмотренных в ТУ.

6.1.2.8 Условия продления срока службы емкости/резервуара установлены в РЭ емкости/резервуара.

6.1.3 Стойкость к внешним воздействиям и живучесть

6.1.3.1 Сейсмостойкость

Емкость/резервуар в зависимости от сейсмичности района размещения (по шкале MSK-64 [1]) изготавливают в следующих исполнениях:

- несейсмостойкое для районов с сейсмичностью до 6 баллов включительно (С0);

- сейсмостойкое для районов с сейсмичностью свыше 6 до 9 баллов включительно (С);

- повышенной сейсмостойкости для районов с сейсмичностью 10 баллов (ПС).

На сейсмостойкость рассчитывают корпус, патрубки, опоры и крепежные детали емкостей/резервуаров, а также другие ответственные элементы конструкции по усмотрению изготовителя, повреждение, смещение или деформация которых может привести к разрушению, отказу емкости/резервуара или к снижению ее/его эксплуатационных качеств и надежности.

Сейсмостойкость рассчитывают в соответствии с ГОСТ 30546.1.

6.1.3.2 Нагрузки от трубопроводов

Емкости/резервуары рассчитывают на воздействие дополнительных усилий и моментов, передаваемых на патрубки от присоединяемых трубопроводов. Дополнительные усилия (моменты) определяют как сумму эксплуатационных и сейсмических усилий (моментов).

Вычисленные указанным образом значения нагрузок соответствуют случаю раздельного воздействия силы и момента.

6.1.3.3 Климатическое воздействие

Относительная влажность окружающего воздуха при транспортировании, хранении, монтаже и эксплуатации емкостей/резервуаров может достигать 100%.

6.1.3.4 Кратковременные нагрузки

Кратковременные нагрузки включают в себя следующие виды нагрузок:

- ветровая;

- снеговая.

Ветровую нагрузку учитывают применительно к пустому резервуару для предотвращения его опрокидывания за счет принятия конструктивных решений.

Снеговую нагрузку не учитывают ввиду ее незначительного значения для резервуаров надземного расположения.

Для резервуаров подземного расположения дополнительно учитывают плотность грунта и снегового покрова.

6.1.3.5 Нагрузка от воздействия грунта (для подземной установки)

Расчет допускаемых усилий, передаваемых от воздействия грунта засыпки на корпус емкостей/резервуаров подземной установки, выполняют с учетом глубины их заложения. При сейсмостойком исполнении в расчетах дополнительно учитывают действие сейсмической нагрузки, передаваемой через грунт.

Расчет нагрузки от воздействия грунта выполняют согласно правилам, установленным в СП 20.13330.2016 и ГОСТ 30546.1 (для сейсмостойкого исполнения).

Указанные расчеты не проводят при проектировании подземной установки емкостей/резервуаров, располагаемых внутри защитных строительных конструкций (например, в железобетонных саркофагах), исключающих прямое грунтовое воздействие на корпус емкости/резервуара.

6.1.3.6 Нагрузки от динамического воздействия потока сбрасываемой среды

Резервуары, предназначенные для аварийного сброса среды, выдерживают воздействие дополнительных нагрузок от динамического воздействия потока сбрасываемой среды. Патрубок аварийного сброса рассчитывают на воздействие пиковых значений давления (результирующее значение максимального давления в трубопроводе и давления от инерционного воздействия потока в момент сброса среды).

6.1.4 Эргономика

6.1.4.1 Резервуары с целью обслуживания узлов и деталей оборудуют стационарными площадками с лестницами и ограждением, входящими в комплект поставки. Лестницы и площадки обслуживания - по ГОСТ 12.2.044 и требованиям заказчика.

6.1.4.2 Номинальный диаметр корпуса манометра, устанавливаемого на емкости/резервуаре, - не менее 150 мм.

6.1.4.3 Емкости/резервуары диаметром 1600 мм и более оборудуют внутренними лестницами из материала, исключающего искрообразование. Внутренние лестницы изготавливают в соответствии с ГОСТ 12.2.044 и требованиями заказчика.

6.2 Конструктивные параметры

6.2.1 Общие параметры

6.2.1.1 Днища емкостей/резервуаров подразделяют на:

- плоские отбортованные и неотбортованные;

- конические отбортованные и неотбортованные.

6.2.1.2 В конструкциях емкостей/резервуаров принимают следующие типы и размер днищ:

- конические отбортованные - по ГОСТ 12619, ГОСТ 12621;

- конические неотбортованные - по ГОСТ 12620;

- плоские отбортованные - по ГОСТ 12622;

- плоские неотбортованные - по ГОСТ 12623.

Допускаются другие типы и размеры по согласованию с заказчиком.

6.2.1.3 Конструкция емкости/резервуара обеспечивает надежность и безопасность эксплуатации в течение всего срока службы, возможность проведения технического освидетельствования, очистки, полного опорожнения, продувки, обслуживания, ремонта, контроля металла и соединений.

6.2.1.4 Для емкости/резервуара предусматривают следующие патрубки и штуцеры:

- патрубок подвода среды;

- патрубок отвода среды;

- патрубок аварийного отвода среды;

- штуцер подвода пара или инертного газа;

- штуцер для присоединения к газовоздушной линии;

- штуцер для установки уровнемера;

- штуцер для установки термопреобразователя;

- штуцер для установки манометра;

- патрубок для установки дыхательного клапана.

В соответствии с требованиями заказчика допускаются дополнительные патрубки и штуцеры.

6.2.1.5 Подключение к емкости/резервуару трубопроводов подвода и отвода среды выполняют посредством сварных соединений.

6.2.1.6 Места расположения и конструкцию патрубков подвода среды устанавливают в КД (в том числе ТУ) в соответствии с требованиями заказчика.

6.2.1.7 Корпус емкости/резервуара изготавливают из обечаек в соответствии с КД (в том числе ТУ).

6.2.1.8 Для измерений уровня среды резервуары оснащают:

- измерительной трубой со сквозными отверстиями в стенке (по высоте и окружности трубы) для монтажа средств измерений уровня;

- замерным люком с планкой, изготовленной из бронзы или латуни, для измерений уровня или указателями уровня со шкалой для визуального определения уровня.

6.2.1.9 Измерительную трубу соединяют с резервуаром в его среднем сечении. При этом продольная ось измерительной трубы проходит через вертикальный диаметр резервуара.

Измерительная труба имеет сквозные отверстия, обеспечивающие выравнивание уровня среды относительно днища резервуара.

6.2.1.10 Внутренний диаметр измерительной трубы выбирают, исходя из условия отсутствия искажений результатов измерений при изменении уровня среды. Диаметр измерительной трубы - не более 500 мм.

6.2.1.11 Конструкция измерительной трубы обеспечивает ее устойчивость к деформациям и осевым смещениям. Измерительная труба может быть изготовлена из нескольких элементов и быть разборной.

6.2.1.12 Замерный люк с планкой располагают на резервуаре, исходя из условия отсутствия влияния донных отложений на результаты измерений уровня. Планку снабжают риской для отсчета уровня жидкости и определения базовой высоты резервуара. Крепежные элементы крышки горловины замерного люка пломбируют.

6.2.1.13 Пределы допускаемой относительной погрешности измерения уровня среды составляют ±0,2%.

6.2.1.14 Технические требования к фланцам люков и штуцеров, входящих в конструкцию емкости/резервуара, - по ГОСТ 28759.5 и ГОСТ 33259.

6.2.1.15 В конструкции емкости/резервуара предусматривают элементы для строповки с применением строповых устройств по ГОСТ 13716.

6.2.1.16 Конструкция и расположение строповых устройств, устанавливаемые в КД (в том числе ТУ), обеспечивают отсутствие контакта строповых тросов с поверхностью емкости/резервуара при осуществлении погрузочно-разгрузочных работ, обеспечивая сохранность АКП.

6.2.1.17 На корпусе емкости/резервуара в месте, доступном для осмотра при эксплуатации, предусматривают две клеммы для подсоединения к внешнему контуру заземления.

6.2.1.18 При установке на фундамент надземные резервуары оснащают седловыми опорами с оптимальным углом охвата 120°. В обоснованных расчетом случаях при проектировании и изготовлении седловыхопор принимают иной угол охвата.

6.2.1.19 Емкость оснащают хомутами для крепления к фундаменту, подготовленному под их форму.

6.2.1.20 В зависимости от установки емкость/резервуар оснащают внутренним подогревателем типа 1, 2, 5, 7 по [2] или наружным подогревателем типа 6 по [2].

6.2.1.21 Все сварные швы подлежат клеймению с целью идентификации сварщика, выполнившего эти сварные швы.

По согласованию с заказчиком вместо клеймения сварных швов допускается прилагать к паспорту схему расположения сварных швов с подписью исполнителей.

6.2.1.22 Емкости подземные имеют наружное АКП.На наружную поверхность резервуаров по согласованию с заказчиком наносят только временное консервационное покрытие.

6.2.1.23 Внутреннее АКП емкостей/резервуаров наносят по требованию заказчика.

6.2.1.24 Перед нанесением АКП на все крепежные и соединительные детали емкости/резервуара наносят консервационную смазку или защитные колпаки.

6.2.1.25 АКП выдерживает воздействие окружающей среды без отслаивания, растрескивания и нарушения сплошности при хранении, транспортировании изолированной емкости/резервуара и ее/его последующей эксплуатации.

6.2.1.26 Выбор системы АКП и его номинальной толщины зависит от климатической зоны, категории размещения емкости/резервуара и коррозионной агрессивности атмосферы.

6.2.1.27 Материалы деталей емкости/резервуара и их покрытия - стойкие к рабочей среде.

6.2.1.28 АКП при проведении испытаний не влияет на возможность проведения требуемого неразрушающего контроля стенок емкости/резервуара.

6.2.1.29 Допускается не наносить АКП на транспортные заглушки, изготовленные из неметаллических материалов (фанера, резина, пластик и т.д.).

6.2.1.30 АКП подземной части емкости - в соответствии с требованиями к усиленному типу по ГОСТ 9.602, ГОСТ Р 51164 или техническими требованиями заказчика.

6.2.1.31 АКП надземной части емкости/резервуара - в соответствии с ГОСТ 9.602, ГОСТ Р 51164 или техническими требованиями заказчика.

6.2.1.32 Внутреннее АКП при проварке выдерживает кратковременную температуру 130°С.

6.2.1.33 Перечень элементов емкости/резервуара, к которым предъявляют специальные требования к нанесению АКП, приведены в таблице 1.

Таблица 1 - Перечень элементов емкости/резервуара, к которым предъявляют специальные требования к нанесению АКП

Вид установки емкости/резервуара | Элемент, не подлежащий нанесению АКП | Элемент, на котором толщина АКП не нормируется, сплошность АКП контролируется визуально | |

Емкость/резервуар надземного исполнения | Уплотнительные поверхности фланцев | Строповочные проушины. | |

Емкость подземного исполнения | Надземная часть | Уплотнительные поверхности фланцев | Строповочные проушины. |

Подземная часть | Уплотнительные поверхности фланцев. | Строповочные проушины. | |

6.2.1.34 По требованию заказчика емкости/резервуары могут быть теплоизолированы.

6.2.1.35 Теплоизоляцию емкости/резервуара выполняют в соответствии с СП 61.13330.2012.

6.2.1.36 Теплоизоляционную конструкцию наносят на емкости/резервуары, имеющие АКП.

6.2.2 Организация сварочного производства и неразрушающего контроля

6.2.2.1 Изготовление емкости/резервуара осуществляют в соответствии с КД и требованиями заказчика.

6.2.2.2 В ТД определяют принадлежность к группе опасных технических устройств, в соответствии с положением [3], на основании которой определяют требования к аттестации сварочного производства:

- технологии сварки;

- сварочного оборудования;

- сварочных материалов;

- квалификации персонала;

- неразрушающего контроля.

6.2.2.3 Производство сварочных работ емкости/резервуара осуществляют по ТД, объем и состав которых определяют на основании 6.2.2.2.

6.2.3 Конструктивные особенности емкости/резервуара

6.2.3.1 Конструктивные особенности дренажных емкостей, дренажных емкостей с насосным агрегатом, дренажных емкостей с подогревателем, дренажных емкостей с колодцем насосного агрегата, дренажных емкостей с обогреваемым колодцем насосного агрегата - по КД в соответствии с требованиями заказчика.

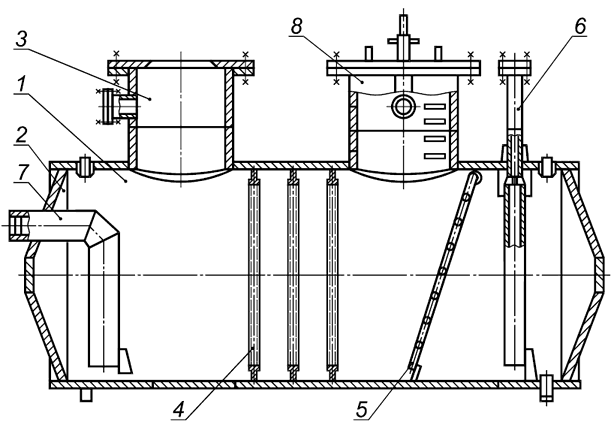

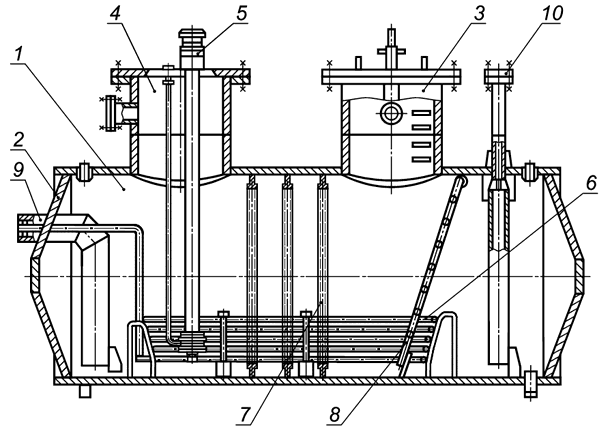

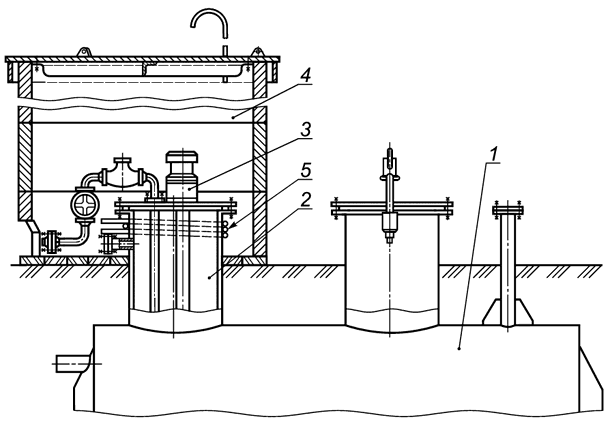

6.2.3.2 Общий вид дренажной емкости приведен на рисунке 3, дренажной емкости с насосным агрегатом и подогревателем - на рисунке 4. Общий вид колодца насосного агрегата приведен на рисунке 5.

|

1 - обечайка; 2 - днище; 3 - люк; 4 - кольцо жесткости; 5 - лестница; 6 - штуцер уровнемера; 7 - патрубок; 8 - люк-лаз

Рисунок 3 - Общий вид дренажной емкости

6.2.3.3 Конструктивные особенности горизонтальных стальных резервуаров, горизонтальных стальных резервуаров подземной установки в железобетонный саркофаг, горизонтальных сварных резервуаров подземной установки в котлован, резервуаров для аварийного сброса среды, резервуаров с раздельной перегородкой, горизонтальных стальных резервуаров с подогревателем, горизонтальных стальных резервуаров с теплоизоляцией - по КД в соответствии с требованиями заказчика.

|

1 - обечайка; 2 - днище; 3 - люк-лаз; 4 - люк насосного агрегата; 5 - насосный агрегат; 6 - подогреватель; 7 - кольцо жесткости; 8 - лестница; 9 - патрубок; 10 - штуцер уровнемера

Рисунок 4 - Общий вид дренажной емкости с насосным агрегатом и подогревателем

|

1 - корпус емкости; 2 - люк насосного агрегата; 3 - насосный агрегат; 4 - колодец насосного агрегата; 5 - подогреватель колодца насосного агрегата

Рисунок 5 - Общий вид колодца насосного агрегата

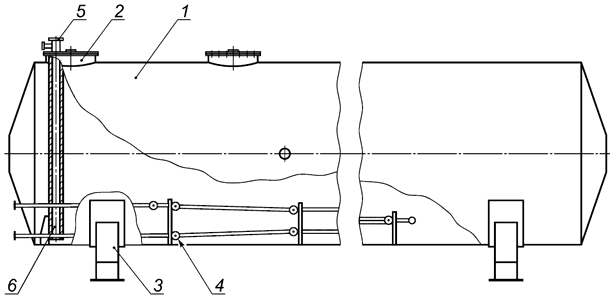

6.2.3.4 Общий вид горизонтальных стальных резервуаров приведен на рисунке 6.

|

1 - корпус; 2 - люк-лаз; 3 - опора; 4 - подогреватель; 5 - замерный люк; 6 - измерительная труба

Рисунок 6 - Общий вид горизонтального стального резервуара

6.3 Сырье, материалы, покупные изделия

6.3.1 Качество и технические характеристики материалов, из которых изготавливают детали емкости/резервуара, подтверждают сертификатами изготовителей, при их отсутствии - протоколами испытаний изготовителя по методике, предусмотренной НД на соответствующий материал.

6.3.2 Материалы основных элементов емкости/резервуара устанавливают в ТУ в зависимости от параметров рабочей среды и срока службы.

6.3.3 Значение эквивалента углерода ![]() , характеризующего свариваемость стали, - в соответствии с ГОСТ 31447 или требованиями заказчика.

, характеризующего свариваемость стали, - в соответствии с ГОСТ 31447 или требованиями заказчика.

6.3.4 Механические свойства материалов основных деталей указывают в ТУ.

6.3.5 Величину ударной вязкости основного металла и сварного соединения при минимальной температуре эксплуатации емкости/резервуара устанавливают в ТУ.

6.4 Комплектность

6.4.1 В комплект поставки емкости/резервуара входят:

- емкость/резервуар в собранном виде в соответствии с КД;

- ответные фланцы, рабочие прокладки и крепежные детали, не требующие замены при монтаже;

- отдельно транспортируемые горловины люков и патрубков с рабочими прокладками и крепежными деталями, не требующими замены при монтаже;

- металлоконструкции колодца (для емкости/резервуара подземной установки по требованию заказчика);

- отдельно транспортируемые площадки обслуживания, лестницы и ограждения (для резервуаров надземной установки);

- электронасосный агрегат (для дренажных емкостей по требованию заказчика);

- фундаментные болты и хомуты для крепления емкости/резервуара в проектном положении (по указанию в ТД);

-дыхательные клапаны, замерные люки, огнепреградители, патрубки для зачистки, уровнемеры, манометры и вакуумметры, классом точности не хуже 1,0, и другое оборудование (по требованию заказчика);

- запасные части;

- сопроводительные документы.

6.4.2 Изготовитель направляет с емкостью/резервуаром следующие сопроводительные документы:

- сборочный чертеж со спецификацией;

- ведомость комплекта запасных частей, инструмента и принадлежностей;

- копию сертификата соответствия [4];

- расчет на прочность;

- расчет на сейсмостойкость (для емкости/резервуара в сейсмостойком и повышенной сейсмостойкости исполнениях);

- паспорт емкости/резервуара, к которому прикладывают протокол результатов исправления дефектов (при наличии исправлений), схему расположения сварных швов с указанием и росписью исполнителей (при отсутствии клеймения), заключение о результатах неразрушающего контроля сварных швов. Содержание паспорта приведено в приложении Б;

- РЭ, включая инструкцию по монтажу, требования безопасности, порядок эксплуатации, объем, методы и периодичность контроля, ремонта, технического диагностирования и технического освидетельствования;

- ТД на комплектующие изделия в объеме поставки изготовителя;

- акт проведения гидравлического испытания емкости/резервуара на прочность и герметичность;

- акт о проведении контрольной сборки или контрольной проверки размеров;

- акт на нанесенное АКП (при его нанесении);

- упаковочный лист и комплектовочную ведомость с полным перечнем упаковочных единиц.

6.5 Маркировка

6.5.1 Каждую емкость/резервуар снабжают размещенной на видном месте табличкой размером 100x60 мм, выполненной по ГОСТ 12971. Для емкостей, не подлежащих теплоизоляции, табличку размещают на приварном подкладном листе, приварной скобе, приварных планках или кронштейне. Для резервуаров, подлежащих теплоизоляции, табличку размещают на приварной скобе, планке или кронштейне, размеры которых обеспечивают доступ к табличке после нанесения теплоизоляции. Для емкостей/резервуаров подземного исполнения табличку размещают на приварном подкладном листе, приварной скобе, приварных планках или кронштейне, располагаемых в верхней части люка-лаза, так, чтобы имелся доступ к табличке после установки емкости/резервуара в котлован и засыпки грунтом.

6.5.2 На табличку наносят:

- наименование или товарный знак изготовителя;

- наименование и обозначение емкости/резервуара;

- порядковый номер емкости/резервуара по системе нумерации изготовителя;

- расчетное давление емкости/резервуара и подогревателей, МПа;

- номинальное давление емкости/резервуара и подогревателей, МПа;

- пробное давление емкости/резервуара и подогревателей, МПа;

- допустимую максимальную и минимальную рабочую температуру стенки, °С;

- массу емкости/резервуара, кг;

- месяц и год изготовления;

- клеймо технического контроля.

6.5.3 На наружную поверхность стенки емкости/резервуара под табличкой наносят:

- наименование или товарный знак изготовителя;

- порядковый номер емкости/резервуара по системе нумерации изготовителя;

- месяц и год изготовления;

- клеймо технического контроля;

- наименование и обозначение емкости/резервуара.

Маркировку емкости/резервуара наносят клеймением или гравировкой. Глубина маркировки - от 0,2 до 0,3 мм. Маркировку заключают в рамку, выполненную атмосферостойкой краской, и защищают бесцветным лаком или тонким слоем смазки.

6.5.4 Кроме основной маркировки наносят:

- несмываемой краской условные обозначения мест строповки;

- монтажные метки (риски), фиксирующие в плане главные оси емкости/резервуара, для выверки ее/его проектного положения на фундаменте;

- отметки, указывающие положение центра масс на обечайке емкости/резервуара, при этом отметки располагают на двух противоположных сторонах корпуса;

- несмываемой краской значения диаметров отверстий под регулировочные болты вблизи одного из отверстий (при наличии регулировочных болтов в опорной конструкции резервуара).

6.5.5 На каждую отгружаемую емкость/резервуар наносят транспортную маркировку по ГОСТ 14192.

6.5.6 Транспортную маркировку на неупакованные узлы наносят на фанерные или металлические ярлыки по ГОСТ 14192. Ярлыки надежно закрепляют на видном месте.

6.5.7 На емкость/резервуар наносят манипуляционные знаки по ГОСТ 14192: "Центр тяжести" и "Место строповки".

6.6 Упаковка

6.6.1 Емкости/резервуары поставляют заказчику габаритными узлами без упаковки.

6.6.2 Все отверстия, патрубки, штуцеры закрывают заглушками или пробками для обеспечения защиты от загрязнений и повреждений внутренней полости и механической обработки патрубков.

6.6.3 Все съемные, сменные детали и узлы емкости/резервуара упаковывают в деревянные ящики. Упаковка - по ГОСТ 23170.

6.6.4 Крепежные детали упаковывают в ящики и консервируют по инструкции изготовителя, шпильки и болты фланцевых соединений дополнительно упаковывают в упаковочные материалы.

6.6.5 Документы, прилагаемые к емкости/резервуару, упаковывают в водонепроницаемую бумагу или бумагу с полиэтиленовым покрытием и вкладывают в герметичный пакет.

6.6.6 Каждое грузовое место имеет свой упаковочный лист, который вкладывают в пакет из водонепроницаемой бумаги или бумаги с полиэтиленовым покрытием. Пакет дополнительно заворачивают в водонепроницаемую бумагу и размещают в специальном кармане, изготовленном в соответствии с ТД. Карман закрепляют около маркировки груза.

6.6.7 Второй экземпляр упаковочного листа или комплектовочной ведомости вместе с ТД упаковывают непосредственно в емкость/резервуар.

6.6.8 ТД и второй экземпляр упаковочного листа допускается отправлять отдельно от емкости/резервуара, при этом отправку ТД проводят не позднее 5 рабочих дней после отгрузки изделия.

6.6.9 Временная антикоррозионная защита емкости/резервуара - группа II по ГОСТ 9.014.

6.6.10 На все обработанные поверхности, а также резьбовые участки деталей наносят временную антикоррозионную защиту по варианту ВЗ-4 по ГОСТ 9.014.

6.6.11 На время транспортирования и хранения емкость/резервуар консервируют по ТУ или инструкции по консервации с учетом ГОСТ 9.014.

6.6.12 Консервация обеспечивает защиту от коррозии при транспортировании, хранении и монтаже в течение 2 лет со дня отгрузки емкости/резервуара от изготовителя.

6.6.13 При хранении свыше 2 лет или обнаружении дефектов временной антикоррозионной защиты при контрольных осмотрах в процессе хранения выполняют переконсервацию по ГОСТ 9.014.

6.6.14 Методы консервации и применяемые для этого материалы обеспечивают возможность расконсервации емкости/резервуара в сборе и транспортируемых блоков (узлов) без их разборки.

6.6.15 Расконсервация - по ГОСТ 9.014.

7 Безопасность

7.1 Общие положения

7.1.1 Безопасность конструкции, монтажа и эксплуатации емкости/резервуара - в соответствии с ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.2.003, ГОСТ 12.2.044, ГОСТ 34182, правилами проектирования, изготовления, приемки и безопасной эксплуатации магистральных трубопроводов.

7.1.2 Применяемое электрооборудование выполняют во взрывозащищенном исполнении. Уровень и вид взрывозащиты - по ГОСТ 30852.13.

7.1.3 Цвет сигнальной и опознавательной окраски узлов, деталей, приспособлений и элементов оборудования, которые могут служить источником опасности для рабочих, а также предупреждающих знаков, поверхностей оградительных и защитных устройств - по ГОСТ 12.4.026.

7.2 Безопасность при эксплуатации

7.2.1 Эксплуатация емкости/резервуара при параметрах, выходящих за пределы, установленные в настоящем стандарте, не допускается.

7.2.2 После установки емкости/резервуара на месте эксплуатации выполняют заземление и обеспечивают молниезащиту площадки.

7.2.3 Каждую емкость/резервуар заземляют. Заземление выполняют не менее чем в двух противоположно расположенных местах.

7.2.4 К эксплуатации емкости/резервуара допускается только квалифицированный персонал:

- прошедший обязательные предварительные (при поступлении на работу) и периодические (в течение трудовой деятельности) медицинские осмотры (обследования), не имеющий медицинских противопоказаний и признанный годным к выполнению работ;

- прошедший обучение безопасным методам и приемам выполнения работ: инструктаж по охране труда, стажировку на рабочем месте, проверку знаний требований охраны труда, методов оказания первой помощи пострадавшим;

- прошедший обучение и сдавший экзамен на право обслуживания данного оборудования.

7.2.5 При выполнении ремонтных работ применяют инструмент, исключающий искрообразование.

7.2.6 При заполнении емкости/резервуара:

- необходимо убедиться, что арматура на дренажной линии закрыта;

- запрещается заполнять и опорожнять емкость/резервуар при недействующей дыхательной арматуре;

- следует прекратить заполнение при обнаружении в элементах емкости/резервуара трещин, выпучин, погнутостей, пропусков, течи или потения в сварных швах, негерметичности.

7.2.7 Освещенность рабочих мест органов управления и приборов контроля при эксплуатации емкости/резервуара - по СП 52.13330.2016.

7.3 Безопасность при транспортировании и хранении

7.3.1 Безопасность при погрузочно-разгрузочных работах - по ГОСТ 12.3.009.

7.3.2 Строповку емкости/резервуара выполняют в соответствии со схемой строповки, которую приводят в РЭ.

7.3.3 В РЭ указывают требования, обеспечивающие безопасность при транспортировании и хранении емкостей/резервуаров, а именно:

- транспортирование и хранение емкостей/резервуаров выполняют с учетом всех требований безопасности, предусмотренных разработчиком емкостей/резервуаров;

- после истечения установленного срока хранения емкости/резервуары подвергают переконсервации; если планируется применение по назначению - емкости/резервуары подвергают техническому диагностированию и испытаниям на работоспособность и герметичность;

- погрузку, разгрузку, транспортирование и складирование емкостей/резервуаров выполняет аттестованный персонал с соблюдением требований безопасности при выполнении данных работ.

7.3.4 При установке и креплении емкостей/резервуаров на транспортном средстве необходимо исключить возможность механических повреждений и загрязнений внутренних поверхностей емкостей/резервуаров и концов патрубков, обработанных под приварку к трубопроводу.

7.4 Система пожарной безопасности

Обеспечение пожарной безопасности емкостей/резервуаров - в соответствии с [5].

8 Охрана окружающей среды

8.1 Детали, вышедшие из строя или отработавшие свой ресурс, предварительно очищенные и отпаренные, утилизируют в соответствии с [6].

8.2 Материалы, применяемые для упаковки и консервации, подлежат утилизации после утраты ими потребительских свойств в соответствии с [6].

9 Правила приемки

9.1 Общие указания

9.1.1 К изготовлению и сборке допускают материалы и детали, качество которых соответствует требованиям КД и которые приняты отделом технического контроля изготовителя.

9.1.2 Приемку емкостей/резервуаров осуществляют по результатам испытаний. Испытаниям подвергают емкости/резервуары в сборе после завершения цикла проверок разрушающими и неразрушающими методами контроля деталей и сборочных единиц, предусмотренными КД.

9.1.3 Испытания проводят по согласованной с заказчиком и утвержденной изготовителем емкостей/резервуаров программе и методике испытаний.

9.1.4 Все виды испытаний, кроме приемо-сдаточных, проводит комиссия, назначенная в соответствии с ГОСТ Р 15.301 и ГОСТ 15.309.

9.1.5 Процедуру проведения испытаний, включая порядок испытаний, порядок предъявления комиссии емкостей/резервуаров, ее/его возврат, регистрацию отказов, приостановку и возобновление испытаний и тому подобное устанавливают в ТУ, программе и методике испытаний изготовителя.

9.1.6 Порядок проведения повторных испытаний и условия окончательного забракования - по ГОСТ 15.309.

9.1.7 Результаты испытаний оформляют по ГОСТ Р 15.301 или ГОСТ 15.309.

9.2 Виды испытаний

9.2.1 Изготовитель проводит следующие виды контрольных испытаний:

- приемочные;

- квалификационные;

- приемо-сдаточные;

- периодические;

- типовые.

9.2.2 Объем проверок, контроля и испытаний приведен в таблице 2.

Таблица 2 - Объем проверок, контроля и испытаний

Вид проверки, контроля и испытаний | Вид испытаний | ||||

Приемоч- | Квалифи- | Приемо- | Периоди- | Типовые | |

1 | 2 | 3 | 4 | 5 | |

Проверка габаритных и присоединительных размеров | + | + | + | + | + |

Проверка качества сварных швов | + | + | + | + | + |

Испытания на прочность и герметичность | + | + | + | + | + |

Испытания на вакуум | + | + | + | + | + |

Проверка качества поверхности | + | + | + | + | + |

Проверка качества наружного и внутреннего АКП | + | + | + | - | + |

Проверка комплектности емкости/резервуара | + | + | + | + | + |

Проверка комплектности и содержания сопроводительных документов | + | + | + | + | + |

Проверка маркировки | + | + | + | + | + |

Проверка консервации | + | + | + | + | - |

Проверка упаковки | + | + | + | + | - |

Проверка массы | + | + | - | + | + |

| |||||

9.3 Средства измерений и испытательное оборудование

9.3.1 Механические воздействия на емкость/резервуар со стороны испытательного оборудования, не предусмотренные в эксплуатационных документах, не допускаются.

9.3.2 Требования к метрологическим характеристикам средств измерений и испытательному оборудованию устанавливают в программе и методике испытаний.

9.3.3 При проведении испытаний применяют средства измерений утвержденного типа, сведения о которых внесены в Федеральный информационный фонд по обеспечению единства измерений, имеющие действующие свидетельства о поверке, паспорт (формуляр).

9.3.4 Испытания проводят на испытательном оборудовании, укомплектованном средствами защиты и приборами, имеющими эксплуатационные документы, аттестованном в установленном порядке в соответствии с ГОСТ Р 8.568.

9.3.5 Давление при гидравлическом испытании контролируют двумя манометрами. Оба манометра выбирают одного типа, предела измерения, одинаковых классов точности, цены деления. Предел измерений манометров - более максимального значения пробного давления. Остаточное давление при испытаниях на вакуум контролируют вакуумметром.

9.3.6 Класс точности манометров и вакуумметров - не хуже 1,0.

9.3.7 Геометрические характеристики поверхностей следует контролировать с применением средств измерений с пределами допускаемой абсолютной погрешности, не превышающими 30% от установленных допусков на изготовление.

9.3.8 Габаритные размеры емкостей/резервуаров следует определять путем суммирования размеров входящих в них сборочных единиц и деталей.

10 Методы контроля

10.1 Емкости/резервуары подвергают следующим испытаниям и проверкам:

- проверка габаритных и присоединительных размеров;

- проверка качества сварных швов;

- испытания на прочность и герметичность;

- испытания на вакуум;

- проверка качества поверхности;

- проверка качества наружного и внутреннего АКП;

- проверка комплектности;

- проверка комплектности и содержания сопроводительных документов;

- проверка маркировки, консервации и упаковки;

- проверка массы.

По требованию заказчика емкости/резервуары подвергают дополнительным видам испытаний и проверок.

10.2 Резервуары подвергают контролю в соответствии с ГОСТ 17032 и настоящим стандартом.

10.3 Испытания на прочность, герметичность, вакуум емкости/резервуара проводят до нанесения защитного АКП.

10.4 Качество сварных швов и основного металла проверяют в соответствии с [7].

10.5 Проверку качества поверхности емкости/резервуара под нанесение АКП и проверку качества АКП проводят на соответствие ГОСТ 9.602 и ГОСТ Р 51164 или технических требований заказчика.

10.6 Проверку комплектности емкости/резервуара, комплектности и содержания сопроводительных документов, маркировки, консервации и упаковки проводят на соответствие КД и настоящему стандарту.

10.7 Проверку массы проводят взвешиванием с помощью весов с пределом измерений 20 т с ценой деления 10 кг по ГОСТ Р 8.900 или динамометром по ГОСТ 13837 с усилием не менее 100 кН.

11 Транспортирование и хранение

11.1 Емкость/резервуар транспортируют железнодорожным, автомобильным и водным транспортом в соответствии с правилами перевозки грузов и ТУ на перевозку и крепление грузов, действующими на каждом виде транспорта.

11.2 Условия транспортирования и хранения емкости/резервуара в части воздействия климатических факторов - по группе 8 (ОЖ3) по ГОСТ 15150.

11.3 Условия транспортирования емкости/резервуара в части воздействия механических факторов - жесткие (Ж) по ГОСТ 23170.

11.4 При транспортировании и хранении емкость/резервуар защищают от механических повреждений и деформаций. Перемещение емкости/резервуара волоком запрещается.

11.5 Условия хранения обеспечивают сохраняемость геометрических размеров, прочности емкости/резервуара, а также заводской упаковки и АКП в течение всего срока.

11.6 При хранении емкость/резервуар устанавливают на подкладки, исключающие непосредственное соприкосновение с грунтом.

12 Указания по эксплуатации

12.1 Эксплуатацию емкости/резервуара осуществляют согласно РЭ.

12.2 К эксплуатации допускаются емкости/резервуары, имеющие защитное АКП.

12.3 Установка и крепление резервуара на фундаменте обеспечивает перемещение резервуара вдоль оси от температурных деформаций.

12.4 После установки резервуара наружную поверхность резервуара окрашивают. Цвет краски выбирает организация, эксплуатирующая резервуар, с учетом исключения нагрева резервуара.

12.5 Запрещается эксплуатация емкости/резервуара при отсутствии паспорта, РЭ, инструкций по эксплуатации на комплектующие изделия.

12.6 Емкости/резервуары подвергают техническому освидетельствованию. Объем, методы и периодичность технических освидетельствований, капитального ремонта емкости/резервуара определяет изготовитель и указывает в РЭ.

12.7 Все работы, связанные с техническим обслуживанием и капитальным ремонтом, проводят в плановом порядке, в установленные сроки и в полном объеме согласно РЭ.

12.8 К резервуарам номинальным объемом от 3 м, эксплуатируемым в сфере государственного регулирования обеспечения единства измерений, устанавливают следующие требования:

- должны быть составлены градуировочные таблицы зависимости резервуара от уровня наполнения резервуара;

- ежегодно должна контролироваться базовая высота резервуара с составлением акта.

12.9 Утилизацию емкости/резервуара осуществляют в соответствии с разделом 8.

13 Гарантии изготовителя

13.1 Изготовитель гарантирует соответствие емкости/резервуара настоящему стандарту и ТД изготовителя, а также правилам проектирования, изготовления, приемки, устройства и безопасной эксплуатации магистральных трубопроводов при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

13.2 Гарантийный срок хранения без переконсервации - не менее 2 лет.

13.3 Гарантийный срок эксплуатации - не менее 2 лет со дня ввода емкости/резервуара в эксплуатацию.

Приложение А

(справочное)

Параметры рабочей среды

Рабочая среда:

а) нефть - по ГОСТ 31378;

б) нефтепродукты, а именно:

- автомобильный бензин - по ГОСТ 32513;

- дизельное топливо - по ГОСТ Р 52368;

- топливо для реактивных двигателей - по ГОСТ 10227;

- авиационный бензин - по ГОСТ 1012;

- судовое топливо - по ГОСТ 305, ГОСТ 1667, ГОСТ 10433;

- масло индустриальное - по ГОСТ 20799;

- мазут - по ГОСТ 10585;

в) смесь нефти или нефтепродуктов с водой. Содержание воды - до 100%;

г) промывочная жидкость (растворы моющих средств) - от 3% до 5% водно-порошковый раствор с параметрами:

- плотность - не более 1000 кг/м;

- абсолютное давление насыщенных паров - не более 40 кПа.

Температура рабочей среды - в соответствии с ТУ и требованиями заказчика.

Приложение Б

(рекомендуемое)

Содержание паспорта емкости/резервуара

Паспорт емкости/резервуара содержит:

а) общие сведения:

- наименование и адрес изготовителя;

- дата изготовления;

- заводской номер;

- расчетный срок службы;

б) сведения о технических характеристиках и параметрах:

- рабочее, расчетное, пробное давление емкости/резервуара, подогревателя, МПа (кгс/см);

- рабочая температура рабочей среды, °С;

- расчетная температура стенки, °С;

- минимально допустимая отрицательная температура стенки, °С;

- наименование рабочей среды;

- класс опасности рабочей среды по ГОСТ 12.1.007;

- прибавка для компенсации коррозии (эрозии), мм/год;

- номинальный объем, м;

- масса нетто, кг;

- назначенный срок службы, лет;

в) сведения об основных частях (в том числе количество, размеры, материал, сварка (пайка));

г) сведения о штуцерах, фланцах, крышках, крепежных изделиях (в том числе количество, размеры, материал);

д) сведения о предохранительных устройствах, контрольно-измерительных приборах, приборах безопасности (в том числе количество, номинальный диаметр, расчетное давление, материал корпуса, место установки);

е) рисунки, схемы, чертежи емкости/резервуара и другие документы (сводный лист заводских изменений, комплектовочная ведомость, спецификация и т.п.);

ж) иные сведения, обеспечивающие безопасность эксплуатации емкости/резервуара;

и) сведения об испытаниях;

к) подпись и печать изготовителя.

Библиография

[1] | MSK-64 | Шкала сейсмической интенсивности MSK-1964 |

[2] | АТК 24.218.07-90 | Альбом типовых конструкций. Устройства теплообменные наружные и внутренние сосудов и аппаратов. Конструкция, размеры и общие технические требования |

[3] | Положение о Системе аттестации сварочного производства на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору (утверждено приказом Федеральной службы по экологическому, технологическому и атомному надзору от 9 июня 2008 г. N 398а) | |

[4] | Технический регламент Таможенного союза ТР ТС 010/2011 "О безопасности машин и оборудования" | |

[5] | Федеральный закон от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности" | |

[6] | Федеральный закон от 24 июня 1998 г. N 89-ФЗ "Об отходах производства и потребления" | |

[7] | РД 03-606-03 Инструкция по визуальному и измерительному контролю | |

УДК 621.642-034.14:006.354 | ОКС 75.200 | |

Ключевые слова: емкость, резервуар, трубопровод, давление, номинальный диаметр | ||

Электронный текст документа

и сверен по:

, 2019